Термическая обработка. Превращения при непрерывном охлаждении аустенита. Превращения при отпуске

реклама

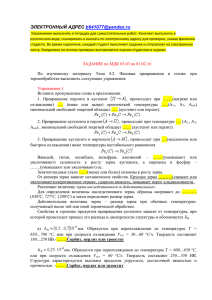

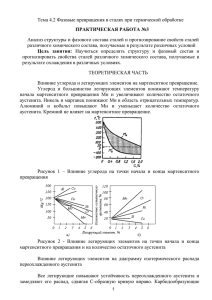

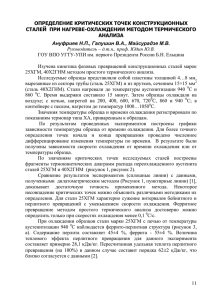

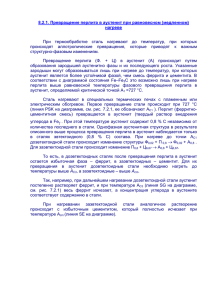

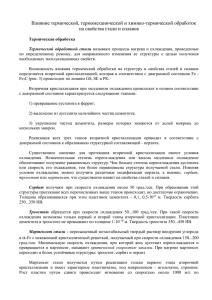

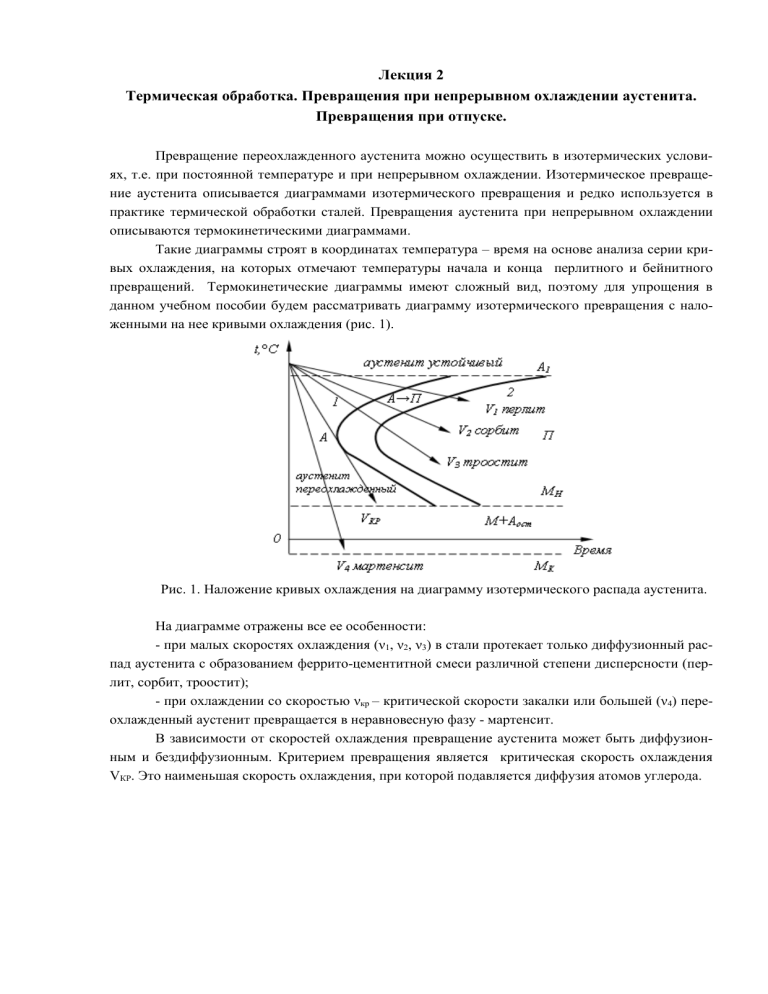

Лекция 2 Термическая обработка. Превращения при непрерывном охлаждении аустенита. Превращения при отпуске. Превращение переохлажденного аустенита можно осуществить в изотермических условиях, т.е. при постоянной температуре и при непрерывном охлаждении. Изотермическое превращение аустенита описывается диаграммами изотермического превращения и редко используется в практике термической обработки сталей. Превращения аустенита при непрерывном охлаждении описываются термокинетическими диаграммами. Такие диаграммы строят в координатах температура – время на основе анализа серии кривых охлаждения, на которых отмечают температуры начала и конца перлитного и бейнитного превращений. Термокинетические диаграммы имеют сложный вид, поэтому для упрощения в данном учебном пособии будем рассматривать диаграмму изотермического превращения с наложенными на нее кривыми охлаждения (рис. 1). Рис. 1. Наложение кривых охлаждения на диаграмму изотермического распада аустенита. На диаграмме отражены все ее особенности: - при малых скоростях охлаждения (ν1, ν2, ν3) в стали протекает только диффузионный распад аустенита с образованием феррито-цементитной смеси различной степени дисперсности (перлит, сорбит, троостит); - при охлаждении со скоростью νкр – критической скорости закалки или большей (ν4) переохлажденный аустенит превращается в неравновесную фазу - мартенсит. В зависимости от скоростей охлаждения превращение аустенита может быть диффузионным и бездиффузионным. Критерием превращения является критическая скорость охлаждения VКР. Это наименьшая скорость охлаждения, при которой подавляется диффузия атомов углерода. Превращения при отпуске. Нагрев закаленных сталей до температур, не превышающих А1, называют отпуском. В результате закалки чаще всего получают структуру мартенсита с некоторым количеством остаточного аустенита. Процесс нагрева и выдержки закаленной стали сопровождается превращением мартенсита и остаточного аустенита. В результате этого превращения уменьшаются внутренние напряжения и хрупкость, повышаются вязкость и пластичность. Фазовые превращения при отпуске закаленной стали можно показать в виде схемы (рис. 2). Рис. 2. Схема фазовых превращений при отпуске закаленной стали При низкотемпературном отпуске (150-300 0С) из мартенсита выделяется часть избыточного углерода с образованием мельчайших карбидных частиц. Дисперсные кристаллы -карбида когерентны с решеткой мартенсита. В мартенсите остается около 0,2 % растворенного углерода. Распад остаточного аустенита происходит по механизму бейнитного превращения: образуется смесь кристаллов низкоуглеродистого мартенсита и дисперсных карбидов. При температуре около 250 0С начинается превращение -карбида в цементит; при этом когерентность решеток αтвердого раствора и карбида нарушается. При среднем отпуске (350-400 0С) из мартенсита выделяется весь избыточный углерод с образованием цементитных частиц. При этом тетрагональность решетки железа уменьшается, она становится кубической. В результате вместо мартенсита остается феррит. Такая ферритоцементитная смесь называется трооститом отпуска, а процесс, приводящий к таким изменениям, среднетемпературным отпуском. При таком нагреве значительно уменьшаются внутренние напряжения и снижается плотность дислокаций. При более высоких нагревах (500 0С и выше) в углеродистых сталях происходят изменения структуры, не связанные с фазовыми превращениями: изменяются форма, размер карбидов и структура феррита. С повышением температуры происходит коагуляция – укрупнение частиц цементита. Форма кристаллов постепенно становится сферической – этот процесс назвали сфероидизацией. Коагуляция и сфероидизация карбидов происходят с заметной скоростью, начиная с температуры 400 0С. Зерна феррита становятся крупными и их форма приближается к равноосной. Феррито-карбидная смесь, которая образуется после отпуска при температуре 400-600 0С, называется сорбитом отпуска. При температуре, близкой к точке А1, образуется грубая ферритоцементитная смесь – зернистый перлит. Влияние температуры отпуска на механические свойства стали с 0,4 % углерода показано в табл. 1. Таблица 1 Влияние температуры отпуска на механические свойства сталей Температура НRС е, МПа ,% отпуска, 0С Без отпуска 1400 60 3 200 1400 52 4 400 1080 35 11 600 700 12 22 При отпуске некоторых легированных сталей возможны негативные явления – отпускная хрупкость. Это снижение ударной вязкости сталей, отпущенных при температуре 250 – 400 и 500 – 550 0С (рис. 3). Первый вид отпуска называется необратимой хрупкостью (Ι рода), присущ практически всем сталям и обусловлен неоднородным выделением карбидов из мартенсита. Повторный отпуск при более высокой температуре (400-5000С) снимает хрупкость и сталь становится к ней не склонной даже при повторном нагреве при 250 – 400 0С. В связи с этим эта хрупкость получила название необратимой. Отпуск сталей, склонных к этому виду хрупкости при температурах 250 – 400 0 С, не назначается. Этот род хрупкости не зависит от скорости охлаждения после отпуска. Рис. 3. Влияние температуры отпуска на ударную вязкость стали: Ι – зона необратимой отпускной хрупкости; ΙΙ - зона обратимой отпускной хрупкости Второй вид отпускной хрупкости (ΙΙ рода) является обратимым. Проявляется он при медленном охлаждении легированной стали при температуре 500 – 550 0С. Данная хрупкость может быть устранена повторным отпуском с большой скоростью охлаждения. В этом случае устраняется причина этой хрупкости – выделение карбидов по границам бывших аустенитных зерен. Устранение отпускной хрупкости легированных сталей возможно введением в них малых добавок молибдена (0,2 – 0,3 %) или вольфрама (0,5 – 0,7 %).