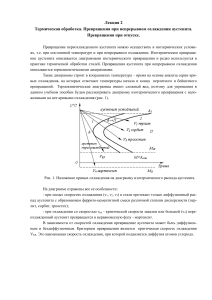

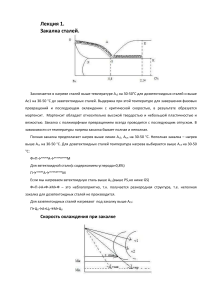

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Казанский национальный исследовательский технологический университет» Кафедра Технологии конструкционных материалов Направление 22.04.01 «Материаловедение и технологии цветных и благородных металлов» РЕФЕРАТ по дисциплине: «Физические основы материаловедения» на тему: «Современные высокопрочные материалы методы и технологии». Выполнил: Студент группы 231-М62 Анкудинов В.О. Проверила: Исмагилова А.И. Казань 2021 Современные высокопрочные материалы Высокая конструктивная прочность изделия достигается только тогда, когда оно изготовлено из материала, обладающего большой прочностью и высоким сопротивлением хрупкому разрушению. Этим требованиям в значительной степени отвечают без углеродистые ( ≤0.03 % С ) мартенситно-стареющие стали, углерод и азот в составе которых – вредные примеси, снижающие пластичность и вязкость стали . Эти стали упрочняются закалкой и последующим старением . Следует вспомнить, что мартенсит является упорядоченным пересыщенным твердым раствором внедрения углерода в α – Fe: содержание углерода в мартенсите может быть таким же, как и в исходном аустените, т. е. может достигнуть 2,14 %. Мартенситное превращение происходит только в том случае, если быстрым охлаждением аустенит переохлаждён до низких температур, при которых диффузионные процессы становятся невозможными. Мартенситное превращение носит бездиффузионный характер, т. е. не сопровождается диффузионным перераспределением атомов углерода и железа в решетке аустенита. Мартенситное превращение осуществляется путем сдвига и не сопровождается изменением состава твердого раствора. Сдвиговой механизм превращения отличается закономерным кооперативным направленным смещением атомов в процессе перестройки решетки. Отдельные атомы смещаются друг относительно друга на расстояния, не превышающие межатомные. Пока на границе мартенсита и аустенита существует сопряженность решеток (когерентность), скорость образования и роста кристаллов мартенсита очень высока (~ 1000 м/с). Вследствие разности удельных объемов мартенсита и аустенита увеличиваются упругие напряжения в области когерентного сопряжения, что, в конечном счете, приводит к пластической деформации и образованию межфазной границы с неупорядоченным расположением атомов. При переохлаждении аустенита до температуры, соответствующей точке МН (МS в иностранной литературе) аустенит превращается в мартенсит. Таким образом, МH – температура начала мартенситного превращения. Если непрерывное охлаждение стали прекратить, то превращение остановится. Чем ниже охладить аустенит, тем больше образуется мартенсита. По достижения определенной для каждой стали температуры (MK) превращение аустенита в мартенсит прекращается. Эту температуру окончания мартенситного превращения обозначают MK. Положение MH и MK не зависит от скорости охлаждения, а обусловлено химическим составом аустенита : чем больше в аустените углерода, тем ниже MH и MK . Все легированные элементы, растворенные в аустените, за исключением Co и Al , понижают MH и MK (рис.1). Если задержать на некоторое время охлаждение при температуре, лежащей ниже температуры, соответствующей MH, например 20ºC , то, аустенит, сохранившийся не превращенным при охлаждении до этой температуры, становится устойчивым (Аост). Это явление стабилизации проявляется более сильно в интервале температур MH…MK и зависит от температуры, при которой задержалось охлаждение. Температура, ниже которой проявляется этот эффект стабилизации, обозначается MС. 1.1Мартенситно – стареющие стали. Мартенситно – стареющие стали представляют собой сплавы Fe с Ni (8-20 % масс.), а часто и с Co . Для протекания процесса старения в мартенсите, сплавы дополнительно легируют Ti , Al , Mo , и другими элементами. Высокая прочность мартенситно- стареющих сталей обязана образованию твёрдого раствора Fe и легирующих элементов ( Ni , Co , Mo , Al и другие ), мартенситному превращению, сопровождающаяся фазовым наклепом и, главным образом, старению мартенсита, при котором происходит образование сегрегаций , метастабильных и стабильных фаз типа Fe3 Mo , Ni3 Mo , Ni3 Ti , Ni Al и других . Высокое сопротивление хрупкому разрушению объясняется пластичностью и вязкостью без углеродистого мартенсита (“мартенсит замещения “) . Широкое применение в технике получила высокопрочная мартенситностареющая сталь Н18К9 М5Т ( ≤0,03%С, ~18%Ni, ~9%Co, ~5%Mo, ~0,6%Ti). Сталь закаливают на воздухе от 820-850ºС. После закалки, сталь состоит из безуглеродистого массивного (реечного) мартенсита, имеющего наряду с низкой прочностью хорошие пластичность и вязкость: σ0.2 = 950…1100 МПа; σв = 1100…1200Мпа; δ = 18…20%; ψ = 70…80%; и KCU = 2,0…2,5 МДж/м2. Таким образом, характерной особенностью безуглеродистого мартенсита являются высокое значение пластичности и вязкости. В закаленном состоянии мартенситно-стареющие стали, легко обрабатываются резанием, хорошо свариваются. Старение при 480-520ºС повышает прочность мартенситно-стареющих сталей, но понижает пластичность и вязкость. Механические свойства после старения: σ0.2 = 1800…2000 Мпа; σв = 1900…2100 Мпа; δ = 8…12%; ψ = 40…60%; KCU = 0,4…0,6 МДж/м2; HRС = 52. Кроме стали Н18К8М5Т нашли применение менее легированные мартенситно-стареющие стали: Н12К9М3Г2, Н10Х11М2Т и т.д. Мартенситно-стареющие стали после закалки и старения имеют удельную вязкость того же порядка что и другие высокопрочные стали (KCU = 0,35…0,6 МДж/м2). Однако порог хладноломкости у мартенситно-стареющих сталей на 60…80K ниже, а работа распространения трещины КСТ значительно выше, чем у углеродистых высокопрочных сталей (0,25…0,3 МДж/м2 вместо 0,06…0,08 МДж/м2). Вязкость разрушения у мартенситностареющих сталей при σв = 1800…2000 Мпа составляет 50…70 Мпа·м в степени (1/2), тогда как у углеродосодержащих легированных сталей при том же значении σ0.2 = 20…30 Мпа·м1/2. Мартенситно-стареющие стали, имеют высокий предел упругости, поэтому могут применяться для изготовления пружин. При низких температурах прочностные свойства, как обычно, возростают, но при сохранении повышенной пластичности и вязкости, что позволяет их использовать при низких температурах. Эти стали с 11-12% Cr относятся к коррозионностойким. Их применяют в авиационной промышленности, в ракетной технике, судостроении, приборостроении для упругих элементов, в криогенной технике и т.д. Но эти стали дорогостоящие. 1.2. Высокопрочные стали с высокой пластичностью. Метастабильные высокопрочные аустенитные стали называют ТRIP – сталями (TRIP – от начальных букв слов Transformation Induced Plasticity) или ПНП – сталями (пластичность, наведенная превращением). Эти стали содержат 8…14% Cr, 8…32% Ni, 0,5…2,5%Mn, 2…6%Mo, до 2% Si. Пример марочного состава: 30Х9Н8М4Г2С2, 25Н25М4Г1. Отличительной особенностью сталей является то, что после аустенизации при 980…1200ºС температуры мартенситного превращения МН и МД (начало образования мартенсита деформации), находятся ниже 20ºС, т.е. стали имеют аустенитную структуру. Для придания стали высоких механических свойств после аустенизации ее подвергают 80%-ной деформации (прокатка, волочение, гидроэкструзия и т.д.) при 250…550ºС (ниже температуры рекристаллизации). При деформации аустенит претерпевает наклеп и обедняется углеродом, что приводит к повышению точек МН и МД. При этом точка МД становится выше 20ºС. При охлаждении, следовательно, аустенит становится метастабильным и при его дальнейшем деформировании происходит мартенситное превращение. Поэтому при испытании на растяжение участки аустенита, где локализуется деформация, претерпевают мартенситное превращение, что приводит к местному упрочнению, и деформация сосредотачивается в соседних (неупрочненных) объемах аустенита. Следовательно, превращение аустенита в мартенсит исключает возможность образования “шейки”, что объясняет высокую пластичность ПНП-сталей. Механические свойства ПНП-сталей: σ0.2 = 1400…1500 Мпа; σв = 1500…1700 Мпа; δ = 50…60%. Характерным для этой группы сталей является высокое значение вязкости разрушения и предела выносливости σ-1. При одинаковой или близкой прочности ПНП-стали пластичнее, а при равной пластичности имеют более высокий предел текучести, чем мартенситно-стареющие стали или легированные высокопрочные стали. Широкому применению ПНП-сталей препятствует их высокая легированность, необходимость использования мощного оборудования для деформации при сравнительно низких температурах, трудность сварки, анизотропия свойств деформированного металла и т.д. Эти стали, используют для изготовления высоконагруженных деталей: проволоки, тросов, крепежных деталей и др. Так же в современном строительстве широко применяются полимерные материалы. Говоря о применении новых материалов на основе пластиков в стройиндустрии, стоит заметить следующее. Если в гражданском строительстве в основном применяются «традиционные» материалы, то в таких секторах, как, строительства мостов, железных дорог, мостов и др., у полимерных композитов есть неплохие перспективы. Строительство – это размытый термин, который включает в себя самые разные механические нагрузки, начиная с легких нагрузок, которым подвергаются щиты, корпуса, гнезда для защиты оборудования или звуконепроницаемых стен, и заканчивая сверхвысоким давлением, которое выдерживают опоры для мостов. Для поиска решений, применимых в этих несхожих ситуациях, в гражданском строительстве применяются очищенные пластмассы или композиты: - Обычно применяемые в легких строительных конструкциях. - Периодически используемые в специализированных (нишевых) конструкциях - Предназначенные исключительно для крупных строительных конструкций, например, мостов. В гражданском строительстве используются традиционные материалы, например бетон и сталь, для которых характерна низкая стоимость компонентов, но высокая стоимость обработки и установки, а также низкие возможности обработки. Результатом внедрения пластмасс может стать следующее: - Сокращение итоговых расходов. - Повышение производительности. - Снижение веса. - Увеличение возможностей при проектировании в сравнении с деревом и металлами. - Устойчивость к коррозии. - Простота обработки и установки. - Определенные полимеры могут пропускать свет и даже быть прозрачными. - Простота технического обслуживания. - Изоляционные свойства. С другой стороны, следует помнить о старении и механическом сопротивлении. Тем не менее, некоторые проекты, построенные в середине 1950х годов с использованием полиэстера, укрепленного стекловолокном, демонстрируют значительную долговечность. Отрасль гражданского строительства относится к консервативным, и перед расширением использования пластмасс и композитов стоят такие барьеры, как: - Слабая изученность и малый опыт работы с этими материалами в отрасли гражданского строительства. - Сложность перенесения опыта, накопленного в других отраслях промышленности. - Сложность выбора и оценки размеров этих материалов. - Сложность взаимопонимания между представителями различных профессий, обладающими очень разными менталитетами. - Мнение о пластмассах, сложившееся в обществе. - Жесткие окружающие условия на месте строительства. - Сложные условия применения, которые не совсем совпадают с практикой и квалификацией строителей. Прогрессивный ответ пластмасс возрастающим требованиям строительства: от очищенных термопластов к ориентированным композитам с углеродными волокнами Композиты представляют особый интерес для строительной отрасли, так как им присущи высокие коэффициенты [производительность/вес/конечная стоимость]. Более того, возможность задания направления в композитном укреплении расширяет возможности при проектировании в сравнении со сталью. Главное достоинство метода полимеризационного наполнения перед традиционными методами смешения состоит в том, что он позволяет достичь совместимости наполнителя и полимерной матрицы непосредственно на стадии получения композиции. Механизм усиливающего действия наполнителей в полимерных композициях в настоящее время до конца не выяснен, но установлено следующее. В большинстве случаев механическая прочность возрастает пропорционально содержанию и степени дисперсности наполнителя. Существует некоторый концентрационный оптимум, после чего происходит агрегация частиц наполнителя, нарушается непрерывность сетчатой структуры и упрочнения не происходит. Обычно предельная концентрация наполнителя в композиции составляет 20-30 %. Если создать такие условия формирования наполненной системы, когда происходит индивидуальное покрытие каждой дисперсной частицы слоем полимерной матрицы, то концентрационный предел усиливающего действия наполнителей можно значительно увеличить, что и происходит при полимеризационном наполнении. Всякие напряжения в наполненной системе, приводящие к возникновению неравновесных состояний, отрицательно сказываются на свойствах композита. Любая наполненная система рассматривается как микрогетерогенная трехкомпонентная система, состоящая из наполнителя, полимерной матрицы с неизменными свойствами и межфазного слоя. Наличию этого слоя в композиции, который по свойствам существенно отличается от свойств и наполнителя, и полимерной матрицы, уделяется большое внимание. Для физико-механических свойств наполненных полимеров небезразлично, каким образом формируется межфазный полимерный слой, создаются ли при этом условия для релаксации возникающих напряжений. Заторможенность релаксационных процессов на поверхности, а также различие в коэффициентах термического расширения полимера и наполнителя приводят к возникновению в наполненной системе внутренних напряжений. Следовательно, в этом плане метод полимеризационного наполнения, при котором рост макромолекулы происходит на активных центрах поверхности наполнителя, создает более благоприятные условия для упаковки макромолекул на поверхности, для снижения вероятности возникновения неравновесных процессов на границе раздела фаз. Поскольку происходит индивидуальное покрытие каждой частицы наполнителя полимерным слоем, достигается равномерное распределение дисперсной твердой фазы в полимерной матрице и появляется возможность достижения высоких степеней наполнения при сохранении высоких прочностных показателей композиций. Более того, такие композиции можно рассматривать как новые органо-неоргано-блоксополимеры, т. е. как новые материалы, обнаруживающие порой удивительные свойства. Таким образом, зарождение и формирование полимерного слоя на поверхности твердых частиц наполнителя и, более того, наличие химической связи между наполнителем и полимерной матрицей способствует улучшению прочностных свойств композиционных материалов. Именно химическая связь на границе раздела фаз наполнитель – полимер принимает на себя нагрузку при разрушении материала. При наличии химической связи на границе раздела существенно снижается скорость расслоения, повышается прочность и увеличивается долговечность изделий. Все сказанное подтверждает перспективность использования метода полимеризационного наполнения для получения композиций с улучшенными эксплуатационными свойствами.