8.2.1. Превращение перлита в аустенит при равновесном

реклама

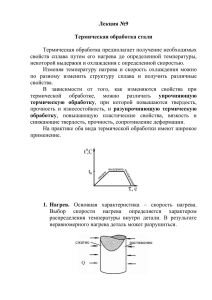

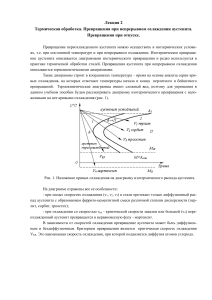

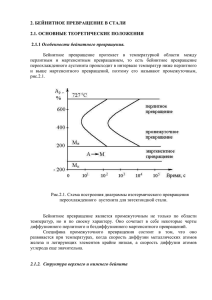

8.2.1. Превращение перлита в аустенит при равновесном (медленном) нагреве При термообработке сталь нагревают до температур, при которых происходят аллотропические превращения, которые приводят к важным структурно-фазовым изменениям. Превращение перлита (Ф. + Ц) в аустенит (А) происходит путем образования зародышей аустенитно фазы и их последующего роста. Указанные зародыши могут образовываться лишь при нагреве до температур, при которых аустенит является более устойчивой фазой, чем смесь феррита и цементита. В соответствии с диаграммой состояния Fe–Fe3C это возможно лишь при нагреве перлита выше равновесной температуры фазового превращения перлита в аустенит, определяемой критической точкой А1 =727 °С. Сталь нагревают в специальных термических печах с пламенным или электрическим обогревом. Первое превращение стали происходит при 727 °С (линия PSK на диаграмме, см. рис. 7.2.1, ее обозначают АС1 ). Перлит (ферритноцементитная смесь) превращается в аустенит (твердый раствор внедрения углерода в Fe. При этой температуре аустенит содержит 0,8 % С независимо от количества последнего в стали. Однофазная аустенитная структура в результате описанного выше процесса превращения перлита в аустенит наблюдается только в сталях эвтектоидного (0,8 % С) состава. При нагреве до точки АС1 доэвтектоидной стали происходит изменение структуры Ф0,02 + П 0,8 Ф0,02 + А0,8 . Для заэвтектоидной стали происходит изменение П0,8 + Ц6,67 А0,8 + Ц6,67. То есть, в доэвтектоидных сталях после превращения перлита в аустенит остается избыточная фаза – феррит, в заэвтектоидных – цементит. Для их превращения в аустенит доэвтектоидные стали необходимо нагреть до температуры выше АС3, а заэвтектоидные – выше Асm. Так, например, при дальнейшем нагревании доэвтектоидной стали аустенит постепенно растворяет феррит, и при температуре АС3 (линия SG на диаграмме, см. рис. 7.2.1) весь феррит исчезает, а концентрация углерода в аустените соответствует содержанию в стали. При нагревании заэвтектоидной стали аналогичное растворение происходит с избыточным цементитом, который полностью исчезает при температуре Асm (линия SE на диаграмме). Превращение П А – кристаллизационный процесс. Он протекает в результате образования зародышей аустенита и последующего их роста на границе между П и Ц (здесь наиболее вероятно образование участков, содержащих 0,8 %C). Состав аустенита отличается от состава Ф и Ц, из которых он образуется, поэтому превращение носит диффузионный характер и сопровождается перемещением атомов углерода на значительные расстояния. Необходима некоторая выдержка, чтобы процесс завершился. С увеличением температуры перегрева стали относительно точки АC1 значительно возрастает скорость образования зародышей аустенита, и скорость их роста. Кроме того, скорость образования аустенита тем выше, чем дисперснее частицы цементита в перлите (т. к. возрастает площадь поверхности раздела между Ф и Ц). Величина образовавшегося зерна аустенита имеет большое влияние на свойства стали. По склонности аустенитного зерна к росту различают наследственно крупнозернистые и наследственно мелкозернистые стали. Стали, раскисленные в процессе плавки только Si и Mn, обладают повышенной склонностью к росту зерна с повышением температуры, и называются наследственно крупнозернистыми. Стали, раскисленные Si, Mn и Al – наследственно мелкозернистые. Зерно аустенита образуется при окончательном превращении П А. Начальная величина зерна аустенита зависит от количества зародышей, возникающих в данном объеме в единицу времени, и скорости их роста. Чем дисперснее были частицы цементита в перлите, тем мельче начальное зерно аустенита. В начальный момент зарождения зерно аустенита очень мало, но с увеличением выдержки, а тем более при дальнейшем повышении температуры выше 727 0С, оно быстро растет. На величину зерна аустенита оказывает влияние также скорость нагрева: с повышением скорости нагрева величина зерна аустенита уменьшается. Это связано с тем, что при больших скоростях нагрева скорость зарождения центров аустенита опережает скорость роста кристаллов аустенита. Обычно наследственно мелкозернистые стали обладают лучшими технологическими свойствами и при термообработке менее чувствительны к перегревам. Крупнозернистые стали обладают пониженными ударной вязкостью, сопротивлением отрыву, повышенным температурным порогом хладноломкости. В то же время, крупнозернистая сталь лучше обрабатывается резанием, прокаливается, уменьшается сопротивление деформации при холодной штамповке. Неправильный режим нагрева может привести либо к перег реву, либо к пережогу стали. Нагрев доэвтектоидных сталей значительно выше температуры точки АС3 приводит к интенсивному росту зерен и к выделению феррита при охлаждении стали в виде пластинчатых и игольчатых кристаллов (перегрев). Такая структура называется видманштеттовой. Структура такой стали может быть исправлена повторным нагревом до оптимальной температуры. Пережог стали наблюдается при нагреве ее до температур близких к температуре солидус. При пережоге происходит окисление границ зерен (см. первую слева анимацию выше), в результате чего прочность стали резко снижается. Пережог является неисправимым браком (изделие можно только заново переплавить в сталь). Таким образом, от качества осуществления первого превращения при термической обработке во многом зависит ее конечный результат.