Тема 4.2 Фазовые превращения в сталях при термической обработке

реклама

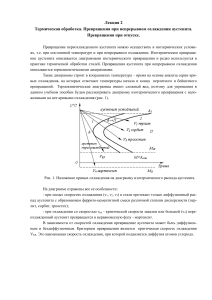

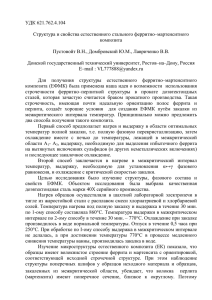

Тема 4.2 Фазовые превращения в сталях при термической обработке ПРАКТИЧЕСКАЯ РАБОТА №3 Анализ структуры и фазового состава сталей и прогнозирование свойств сталей различного химического состава, получаемые в результате различных условий Цель занятия: Научиться определять структуру и фазовый состав и прогнозировать свойства сталей различного химического состава, получаемые в результате охлаждения в различных условиях. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ Влияние углерода и легирующих элементов на мартенситное превращение. Углерод и большинство легирующих элементов понижают температуру начала мартенситного превращения Мн и увеличивают количество остаточного аустенита. Никель и марганец понижают Мн в область отрицательных температур. Алюминий и кобальт повышают Мн и уменьшает количество остаточного аустенита. Кремний не влияет на мартенситное превращение. Рисунок 1 – Влияние углерода на точки начала и конца мартенситного превращения Рисунок 2 - Влияние легирующих элементов на точки начала и конца мартенситного превращения и на количество остаточного аустенита Влияние легирующих элементов на диаграмму изотермического распада переохлажденного аустенита Все легирующие повышают устойчивость переохлажденного аустенита и замедляют его распад, сдвигая С-образную кривую вправо. Карбидообразующие 1 элементы (хром, вольфрам, молибден и другие) могут влиять на С-образную не только количественно, но и качественно. При этом на С-образной появляется два максимума в области распада аустенита. Рисунок 3 - Влияние легирующих элементов на диаграмму изотермического распада переохлажденного аустенита Все факторы, которые увеличивают устойчивость переохлажденного аустенита, а следовательно, уменьшают критическую скорость закалки Vкр, способствуют увеличению прокаливаемости стали. Чем меньше критическая скорость закалки, тем больше прокаливаемость стали. Внимание. Вспомните понятия: - критическая скорость закалки; - прокаливаемость; - закаливаемость. Основными факторами, влияющими на прокаливаемость стали, являются содержание в ней углерода и особенно легирующих элементов. Увеличение содержания углерода до 0,8% увеличивает прокаливаемость стали. Более высокое содержание углерода снижает прокаливаемость стали. Большинство легирующих элементов (Mo, Mn, Cr, Ni, Cu, Si) увеличивают прокаливаемость стали. Если сердцевина детали охлаждается со скоростью больше критической, то деталь закаливается только с поверхности. В поверхностных слоях, где скорость охлаждения была выше критической, произойдет превращение аустенита в мартенсит, а в сердцевине детали аустенит распадется на ферритно–цементитную смесь, имеющую пластинчатое строение (троостит, сорбит, перлит). Таким образом, при несквозной закалке деталь имеет твердые поверхностные слои и более мягкую сердцевину. Стали, обладающие повышенной прокаливаемостью, можно закаливать при меньших скоростях. Влияние на критическую скорость закалки и прокаливаемость. Сдвигая С-образную кривую вправо, все легирующие элементы уменьшают критическую скорость закалки. Следовательно, в легированных сталях можно получить мартенсит при охлаждении с меньшими скоростями, чем в углеродистых сталях, а значит закалку легированных сталей можно проводить в менее резких охладителях, что снизит вероятность возникновения дефектов закалки, в первую очередь закалочных трещин. 2 Рисунок 4 – Влияние различных элементов на прокаливаемость стали Рисунок 5 – Влияние углерода на критическую скорость закалки стали Легирующие элементы также значительно повышают прокаливаемость стали. Наиболее сильно повышают прокаливаемость марганец, хром, никель. Эффект усиливается при легировании несколькими элементами. 3 ЗАДАНИЕ 1. Изучить теоретический материал по теме (конспект, методические указания к практической работе). 2. Выполнить практические задачи в соответствии с вариантом таблица 1 Таблица 1 № варианта № вопроса № задачи 1 7 13 19 1, 7 1,7, 13, 19, 25, 31 2 8 14 20 2, 8 2,8, 14, 20, 26, 32 3 9 15 21 3, 9 3,9, 15, 21, 27, 33 4 10 16 22 4, 10 4,10, 16, 22, 28, 31 5 11 17 23 5, 11 5,11, 17, 23, 29, 32 6 12 18 24 6, 12 6,12, 18, 24, 30, 33 3. Сделать вывод о проделанной работе. 1 Изобразите изотермическую диаграмму превращения переохлажденного А -эвтектоидной стали. Показать Vкрв и Vкрн и структуры им соответствующие. 2 Какое превращение происходит в стали, если DРе> 0, Dс> 0. 3 Какое превращение происходит в стали, если DРе=0, Dс= 0. 4 Какое превращение происходит в стали, если DРе= 0, Dс> 0. 5 В чем заключаются структурные отличия верхнего и нижнего бейнита и как это влияет на свойства стали? 6 Изобразите изотермическую диаграмму превращения переохлажденного А -доэвтектоидной стали. Показать Vкрв и Vкрн и структуры им соответствующие. 7. Дать определение мартенсита. Свойства мартенсита. 8. Дать определение перлита, сорбита. тростита. Сравните их механические характеристики. 9 Дать определение закаливаемости, прокаливаемости стали. 10 Дать определение критической скорости закалки. 11 Влияние химического состава стали на критическую скорость закалки. 12 Влияние химического состава стали на закаливаемость ипрокаливаемость. ПРАКТИЧЕСКАЯ ЧАСТЬ Стали с 0,4% С, 0,8% С и 1,6% С после аустенитизации в однофазной области резко закалили в воде. Укажите структурные составляющие после закалки, сравните твердость сталей. 2. Мартенситные точки трех сталей: М'н = 100°С, М2Н = 400°С. М3Н= 250°С. Расположите стали в ряд по убыванию содержания углерода. 3. Расположите следующие стали в ряд по мере убывания критической скорости охлаждения: 0,2% С. 0.4% С, 0,8 % С, 1,0 % С, 2% С.' 1. 4 Сравните температуры Мн начала мартенситного превращения сталей с 0,8% С и 0,8% С+0,8% Сг, зная, что хром увеличивает модуль упругости аустенита. 5. Стали с 0.2% С; 0.8% С; 2% С после аустенитизации в однофазной области резко закалили в воде. Укажите структурные составляющие после закалки, сравните твердость сталей. 6. Стали с содержанием 0,4%С и 0,4%С + 1%Си после аустенизации в однофазной области охладили с одинаковой скоростью. Сравните твердости этих сталей после охлаждения и объясните результат. 7. Кристаллы мартенсита в стали, представляют собой тонкие двойникованные пластины. Укажите тип кинетики мартенситного превращения, по которому они образовались, и структурно морфологический тип мартенсита. 8. Укажите морфологический тип мартенсита, который образуется при повышенной температуре, за счет каких напряжений и в каких сталях. Изобразите схематично. 9. Укажите морфологический тип мартенсита, который образуется при пониженной температуре, за счет каких напряжений и в каких сталях. Изобразите схематично. 10. Расположите следующие стали в ряд по мере убывания критической скорости охлаждения: 0,4 %С; 0,8 %С; 0,8 % С+2 % Мп. 11. Стали с 0,5%С и 1,5%С охладили в воде до комнатной температуры, измерили твердость, затем охладили до температуры жидкого азота (-196 °С), отогрели до комнатной температуры и вновь измерили твердость. Сравните значения твердости двух сталей при первом и втором измерениях. 12. Стали с 0,35% С и 1,2% С охладили в воде до комнатной температуры, измерили твердость, затем охладили до температуры жидкого азота (-196 °С), отогрели до комнатной температуры и вновь измерили твердость. Сравните изменения твердости двух сталей при первом и втором измерениях. 13. Расположите следующие стали в ряд по мере возрастания критической скорости охлаждения: 0,35% С; 0,5% С; 0,8% С; 1,2% С; 1,3% С. 14. Мартенситные точки трех сталей: Мн1= 300°С; Мн2 = 150°С; Мн3 = 250оС. Расположите стали в ряд по убыванию содержания углерода. 15. Как и за счет чего влияют углерод и легирующие элементы на прочность мартенсита? 16. В чем причина остановки роста кристалла мартенсита? В какой стали X или 9ХС превращение остановится раньше? 17. Какие структурно-морфологические особенности имеет мартенсит сталей 30 (Мн = 380°С). 18Х2Н4МА (М„= 336°С) и 9ХФ (М„= 215 °С)? 18. Для стали 40 повышение температуры нагрева под закалку с 800 до о 900 С не приводит к изменению соотношения степени тетрагональности мартенсита с/а. Как изменится это соотношение для стали У10, закаленной после нагрева при таких же температурах? 19. Если σ0;2= σс+ Кρη, где σ0;2 - предел текучести мартенсита; σс. - напряжение деформации собственно тетрагональной решетки; ρ - плотность дислокаций. 4. 5 К и ή- постоянные. За счет каких величин и в какой степени возрастает σо2 после закалки? 20 Чем отличается остаточный аустенит одной и той же стали после закалки на бейнит и мартенсит? Почему? 21 Стали с 0.8% С и 0,8% С + 2% Мп охлаждали с одинаковой скоростью для получения перлитной структуры. Какая сталь имеет большую твердость го завершении перлитного превращения и почему? 22 Определите массовые доли структурных составляющих в стали с 0,4% С после отжига, учитывая, что цементит содержит 6,67% С масс. 23 Нелегированная сталь и сталь легированная 3%Сг, после горячей прокатки имеют в структуре 100%) перлита. В какой стали содержится больше углерода? 24 Эвтектоидную сталь после аустенитизации охлаждали со скоростями ν1 ν2 и ν3. В результате получили твердости НВ1=300; НВ2=200; НВ3=250. Укажите соответствующие структурные составляющие скоростям охлаждения ν1 ν2 и ν3. 25 Стали с 0.8% С и 0.8% С+2% Сг охлаждали с одинаковой скоростью для получения перлитной структуры. Какая сталь имеет большую твердость и почему? 26 Сравните % содержание Аост для сталей 0.5%С и 0,5%С + 2%Мп. Как влияет Аост на свойства стали. 27 Сталь 0,8%С нагрели под закалку в первом варианте до 800°С, во втором варианте до 900° С и охладили со скоростью выше критической. Сравните полученную структуру в результате закалки по предложенным вариантам. 28 Сталь 45Х температуру нагрева под закалку увеличили с 800 до 950°С, Как изменится Vкр охлаждения и почему? 29 Как изменяются механические свойства Ф +Ц смеси с увеличением дисперсности. 30 Изобразите изотермическую диаграмму превращения переохлажденного А доэвтектоидной стали. Показать непрерывные скорости охлаждения при которой получаем структуру П + Ф; Т+М. 31 Изобразите изотермическую диаграмму превращения переохлажденного А завтектоидной стали. Показать непрерывные скорости охлаждения при которой получаем структуру С+ Ц; Т+М. 32 Сталь 0,8%С нагрели под закалку в первом варианте до 800°С, во втором варианте до 900° С и охладили со скоростью выше критической. В какой стали, и при каких условиях наблюдается видманштеттовая структура? 33 Изобразите изотермическую диаграмму превращения переохлажденного А эвтектоидной стали. Показать непрерывные скорости охлаждения при которой получаем структуру М; Т+М. 6