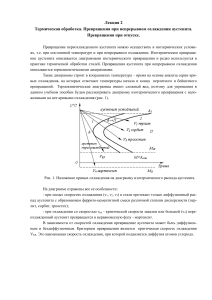

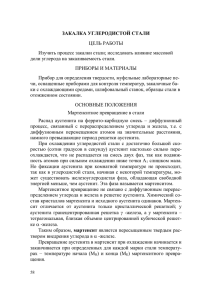

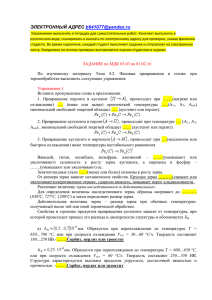

Диаграмма распада аустенита при непрерывном охлаждении

реклама

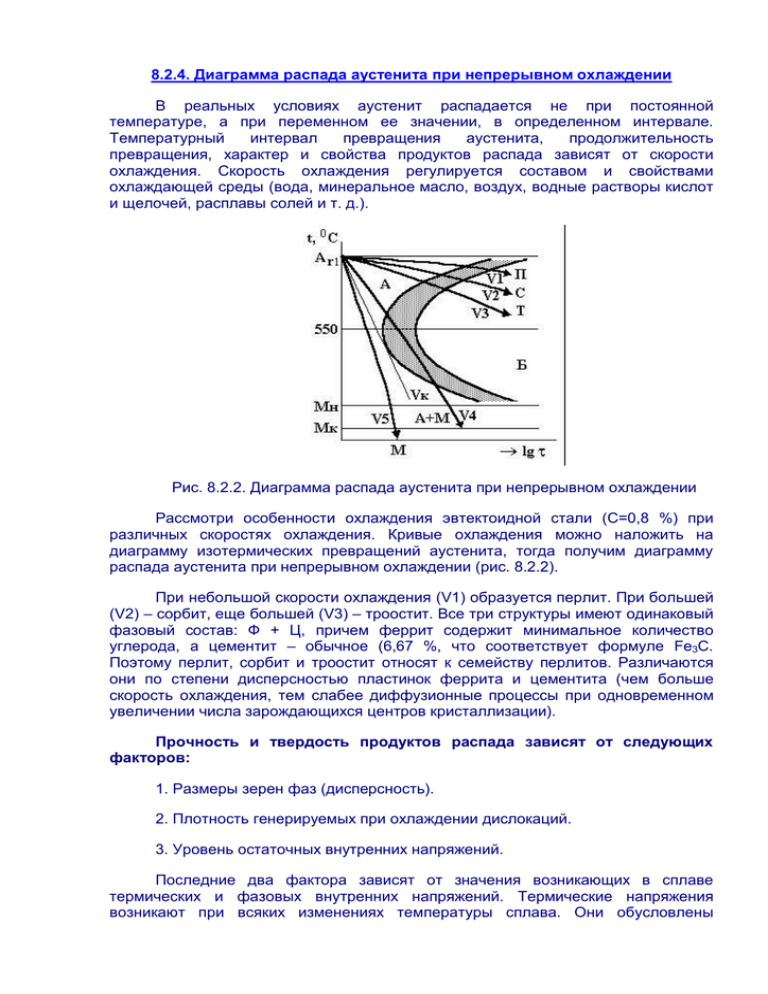

8.2.4. Диаграмма распада аустенита при непрерывном охлаждении В реальных условиях аустенит распадается не при постоянной температуре, а при переменном ее значении, в определенном интервале. Температурный интервал превращения аустенита, продолжительность превращения, характер и свойства продуктов распада зависят от скорости охлаждения. Скорость охлаждения регулируется составом и свойствами охлаждающей среды (вода, минеральное масло, воздух, водные растворы кислот и щелочей, расплавы солей и т. д.). Рис. 8.2.2. Диаграмма распада аустенита при непрерывном охлаждении Рассмотри особенности охлаждения эвтектоидной стали (С=0,8 %) при различных скоростях охлаждения. Кривые охлаждения можно наложить на диаграмму изотермических превращений аустенита, тогда получим диаграмму распада аустенита при непрерывном охлаждении (рис. 8.2.2). При небольшой скорости охлаждения (V1) образуется перлит. При большей (V2) – сорбит, еще большей (V3) – троостит. Все три структуры имеют одинаковый фазовый состав: Ф + Ц, причем феррит содержит минимальное количество углерода, а цементит – обычное (6,67 %, что соответствует формуле Fe3C. Поэтому перлит, сорбит и троостит относят к семейству перлитов. Различаются они по степени дисперсностью пластинок феррита и цементита (чем больше скорость охлаждения, тем слабее диффузионные процессы при одновременном увеличении числа зарождающихся центров кристаллизации). Прочность и твердость продуктов распада зависят от следующих факторов: 1. Размеры зерен фаз (дисперсность). 2. Плотность генерируемых при охлаждении дислокаций. 3. Уровень остаточных внутренних напряжений. Последние два фактора зависят от значения возникающих в сплаве термических и фазовых внутренних напряжений. Термические напряжения возникают при всяких изменениях температуры сплава. Они обусловлены разницей удельных объемов нагретых и более холодных слоев металла. Фазовые напряжения возникают в процессе превращения аустенита в другие структуры (фазы), из-за разности удельных объемов различных фаз. Фазы в порядке увеличения удельного объема располагаются следующим образом: аустенит, перлит, сорбит, троостит, бейнит, мартенсит. При увеличении скорости охлаждения размер зерен уменьшается, а термические и фазовые напряжения возрастают. Поэтому плотность дислокаций увеличивается, уровень остаточных внутренних напряжений также. Все это вызывает увеличение прочности и твердости сплава при одновременном уменьшении его пластичности (см. табл. 8.2.1). Таблица 8.2.1. Критической скоростью закалки Vк, называется скорость охлаждения сплава, при которой весь аустенит может переохладиться вплоть до интервала температур начала и конца мартенситного превращения Мн и Мк и бездиффузионно превратиться в мартенсит. Исходя из этого условия Vк определяется как касательной к левой кривой охлаждения (см. рис. 8.2.2). Скорость V5 превышает критическую скорость закалки Vк, поэтому при V5 происходит мартенситное превращение (закалка) стали. Мартенсит – пересыщенный твердый раствор внедрения углерода в Fe . Он имеет игольчатую структуру, высокую твердость и нулевую пластичность, так как в кристаллической решетке сосуществуют металлические и ковалентные (очень жесткие) связи, и высокая плотность дислокаций. Огромная скорость роста мартенситных кристаллов, превышающая 1000 м/с, способствует образованию наклепа в аустените, возникающие при этом дислокации переходят в образующийся мартенсит, что повышает его твердость, снижая пластичность до нуля. Если у перлита, сорбита и троостита плотность дислокаций соответственно 107, 108 и 109 см-2 , то у мартенсита – 1013 см-2. Скорость V4 меньше критической скорости закалки, но все же достаточно высока, поэтому часть аустенита претерпевает диффузионный распад, а часть успевает охладиться до мартенситного превращения. Образуется бейнит, который представляет собой смесь троостита и мартенсита, и занимает промежуточное положение между ними по механическим показателям. Критическая скорость закалки неодинакова для разных сталей и зависит от устойчивости аустенита. Чем больше его устойчивость (чем правее расположены линии превращения), тем меньше критическая скорость закалки. Vк углеродистой стали зависит от содержания С, Vn, Si, величины зерна, и может колебаться от 100 до 600 град/сек. Vк тем меньше, чем больше в аустените углерода и легирующих элементов (за исключением кобальта Со). Чем крупнее зерно, тем меньше Vк. Наличие в аустените нерастворимых частиц (карбидов) уменьшает устойчивость аустенита и повышает Vк.