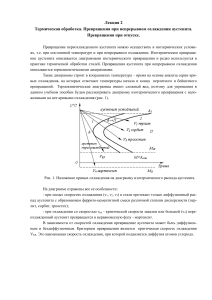

ДРЕС

реклама

ЭЛЕКТРОННЫЙ АДРЕС [email protected] Упражнения выполнить в тетрадях для самостоятельных работ. Конспект выполнить в рукописном виде, сканировать и выслать по электронному адресу для проверки, указав фамилию студента. Во время карантина, каждый студент выполняет задание и отправляет на электронную почту. Ежедневно по итогам проверки выставляются оценки студентам в журнал ЗАДАНИЕ по МДК 03.03 на 01.02.16 По изученному материалу Тема 4.2. Фазовые превращения в сталях при термообработке выполнить следующие упражнения Упражнение 1 Вставить пропущенные слова в предложения. 1. Превращение перлита в аустенит , происходит при …….(нагреве или охлаждении) …. (ниже или выше) критической температуры …..(А1,, А3, Аcm) минимальной свободной энергией обладает ….. (аустенит или перлит). 2. Превращение аустенита в перлит , происходит при температуре …. (А1,, А3, Аcm) , минимальной свободной энергией обладает ……:(аустенит или перлит). 3. Превращение аустенита в мартенсит , происходит при ….(медленном или быстром охлаждении) ниже температуры нестабильного равновесия Ванадий, титан, молибден, вольфрам, алюминий – …….(уменьшают или увеличивают) склонность к росту зерна аустенита, а марганец и фосфор – …….(уменьшают или увеличивают) ее. Заэвтектоидные стали ……(менее или более) склонны к росту зерна. От размера зерна зависят механические свойства. Крупное зерно ……….(снижает или увеличивает)сопротивление отрыву, ударную вязкость, повышает порог хладноломкости. Различают величину зерна наследственного и действительного. Для определения величины наследственного зерна, образцы нагревают до ……….. (930oС, 727оС, 1200оС) и затем определяют размер зерна. Действительная величина зерна – размер зерна при обычных температурах. полученный после той или иной термической обработки. Свойства и строение продуктов превращения аустенита зависят от температуры, при которой происходит процесс его распада и дисперсности структуры и обозначается . а) мм. Образуется при переохлаждении до температуры Т = o 650…700 С, или при скорости охлаждения Vохл = 30…60 oС/ч. Твердость составляет 180…250 НВ.-……. Сорбит,.перлит или троостит мм. Образуется при переохлаждении до температуры Т = 600…650 oС, или при скорости охлаждения Vохл = 60 oС/с. Твердость составляет 250…350 НВ. Структура характеризуется высоким пределом упругости, достаточной вязкостью и прочностью. -……. Сорбит,.перлит или троостит мм. Образуется при переохлаждении до температуры Т = 550…600 oС, или при скорости охлаждения Vохл = 150 oС/с. Твердость составляет 350…450 НВ. Структура характеризуется высоким пределом упругости, малой вязкостью и пластичностью. -……. Сорбит,.перлит или троостит При температуре ниже 550 oС самодиффузия атомов железа практически не происходит, а атомы углерода обладают достаточной подвижностью. Механизм превращения состоит в том, что внутри аустенита происходит перераспределение атомов углерода и участки аустенита, обогащенные углеродом превращаются в цементит. Превращение обедненного углеродом аустенита в феррит происходит по сдвиговому механизму. Такая структура, состоящая из цементита и феррита, называется бейнитом. Особенностью является повышенное содержание углерода в феррите (0.1…0.2 %). При температуре мм – …….(верхний или нижний бейнит). Структура характеризуется недостаточной прочностью, при низких относительном удлинении ( ) и ударной вязкости ( ). При температуре 300oС – – …….(верхний или нижний бейнит). Структура характеризуется высокой прочностью в сочетании с пластичностью и вязкостью. При охлаждении стали со скоростью, большей критической (V > Vк), превращение начинается при температуре начала мартенситного превращения (Мн) и заканчивается при температуре окончания мартенситного превращения (Мк). В результате такого превращения аустенита образуется продукт закалки –……….. Минимальная скорость охлаждения Vк, при которой весь аустенит переохлаждается до температуры т.Мн и превращается, называется ………. Мартенсит –……………………………………………….. в . Упражнение 2 Запиши особенности мартенситного превращения. Механизм мартенситного превращения имеет ряд особенностей. 1. Бездиффузионный характер. Превращение осуществляется ……(по сдвиговому или диффузионному) механизму. 2. Ориентированность кристаллов мартенсита. Кристаллы имеют форму пластин, сужающихся к концу, под микроскопом такая структура выглядит как игольчатая. Образуясь мгновенно пластины растут либо до границы зерна аустенита, либо до дефекта. Следующие пластины расположены к первым под углами 60 o или 120 o, их размеры ограничены участками между первыми пластинами (рис. 13.2). Рис. 13.2. Ориентированность кристаллов мартенсита 3. Очень высокая скорость роста кристалла, до 1000 м/с. 4. Мартенситное превращение происходит только при непрерывном охлаждении, в интервале температур МН и МК В сталях с МК ниже 20oС присутствует аустенит остаточный, его количество тем больше, чем ниже МН и МК.(при содержании углерода 0,6…1,0 % количество аустенита остаточного – 10 %, при содержании углерода 1,5 % - до 50 %). В микроструктуре наблюдается в виде светлых полей между иглами мартенсита. 5. Превращение необратимое. Получить аустенит из мартенсита невозможно. Свойства мартенсита обусловлены особенностями его образования. Он характеризуется высокой твердостью и низкой пластичностью, что обуславливает хрупкость. Твердость составляет до 65 HRC, что равно НВ 600 Упражнение 3 Изобрази, рисунок 13.2 и объясни строение мартенсита Упражнение 4 Объясни почему в сталях с содержанием углерода выше 0,6…1,0 % содержится остаточный аустенит НАПИСАТЬ КОНСПЕКТ Тема Превращения при нагреве закаленной стали Мартенсит закалки, являясь пересыщенным раствором углерода в α-железе, не обладает стабильностью и достаточной ударной вязкостью. Кроме того, остаточные внутренние напряжения могут вызвать с течением времени деформацию, коробление или разрушение закаленных деталей. Для стабилизации структуры и размеров изделий, повышения пластичности и уменьшения внутренних напряжений необходимо проведение отпуска. Отпуском называют нагрев закаленной стали до температуры ниже критической точки Ас1, в результате которого неустойчивые структуры (мартенсит и аустенит остаточный) переходят в более стабильные мартенсито-карбидные или феррито-цементитные смеси. Отпуск является заключительной операцией термической обработки. Он обеспечивает получение желаемого сочетания механических свойств за счет регулируемого снижения прочности и повышения пластичности. Конечная структура и свойства определяются максимальной температурой отпуска, в зависимости от которой различают четыре превращения при отпуске (рис. 1). Рисунок 1- Изменение структуры и свойств углеродистой стали при отпуске 1) Превращение мартенсита закалки в мартенсит отпуска происходит в температурном интервале 60–180°С. Сущность первого превращения заключается в распаде исходного пересыщенного твердого раствора углерода в α-железе на когерентную смесь нестабильного пластинчатого ε-карбида и малоуглеродистого мартенсита. Эта двухфазная смесь называется мартенситом отпуска. Поскольку содержание углерода в матричной фазе мартенсита отпуска меньше, чем в мартенсите закалки, то в ходе первого превращения снижается степень тетрагональности, уменьшаются удельный объем и, как следствие, длина ∆l образца, фиксируемая на дилатометрической кривой. Резко улучшаются характеристики пластичности и вязкости, несмотря на некоторый рост твердости и прочности. 2) Распад остаточного аустенита на мартенсит отпуска в закаленной углеродистой стали имеет место при температуре 180–250°С. Поскольку аустенит имеет меньшие твердость и удельный объем по сравнению с мартенситом, то процесс сопровождается некоторым увеличением твердости и длины образца и уменьшением ударной вязкости. 3) Превращение мартенсита отпуска в феррито-цементитную смесь происходит при температурах 300–400 °С. При этом α-твердый раствор приобретает почти равновесную концентрацию углерода (0,1 %), а избыток углерода выделяется в виде глобулярных карбидов Fе3С. Размер цементитных включений КCU (рис. 1) увеличивается с повышением температуры отпуска, и, соответственно, по мере понижения температуры монотонно уменьшаются твердость и прочность стали и увеличивается ее пластичность. Длина образца уменьшается, т. к. феррито-цементитные смеси имеют меньший удельный объем, чем мартенсит. Структуру стали, отпущенной при 350–450°С, называют трооститом отпуска. 4) Четвертое превращение – процесс сфероидизации и коагуляции карбидных частиц, происходящий при нагреве закаленной стали до 400–650°С. Структура стали после четвертого прекращения называется сорбитом отпуска. Сорбит, как и троостит, состоит из феррито-цементитной смеси, но цементитные частицы имеют бóльшие размеры и более округленную форму. В зависимости от режима и назначения различают три вида отпуска. 1) Низкий отпуск – нагрев закаленной стали до 150–220 °С с целью снятия внутренних напряжений, повышения вязкости и пластичности без существенного понижения твердости. Низкий отпуск используют при обработке измерительного и режущего инструмента, холодных штампов и деталей после цементации, т. е. при термообработке заэвтектоидных, эвтектоидных и цементуемых сталей. Структура стали после низкого отпуска мартенсит отпуска. 2) Средний отпуск – нагрев закаленной стали до 300–400 °С с целью повышения пластичности, ударной вязкости и упругости стали за счет небольшого снижения прочности и твердости. Этому отпуску подвергают стали с 0,5–0,65 % углерода, применяемые для рессор и пружин. Структура стали после среднего отпуска тростит отпуска. 3) Высокий отпуск – нагрев закаленной стали до 500–600°C с целью получения максимально возможной вязкости и пластичности при относительно высокой прочности. Высокий отпуск применяют при термообработке большинства ответственных деталей машин, изготовленных из сталей с содержанием углерода 0,3–0,5 %. Структура стали после высокого отпуска сорбит отпуска. Закалка + высокий отпуск=улучшение. Для получения требуемых свойств обычно рекомендуются следующие выдержки: для низкого отпуска – 2–3 часа, среднего – 1–2 часа и высокого – 0,5–1 час. Скорость охлаждения углеродистых сталей после отпуска не меняет структуры и свойств и поэтому используют, как правило, охлаждение на воздухе, что исключает возможность появления высоких термических напряжений.