3

РЕФЕРАТ

Дипломна робота бакалавра « Енергетична установка хімовоза

дедвейтом 33900 т » містить 74 сторінок; 12 рисунків; 10 таблиць; 12 джерел

літератури.

Наведено

опис

судна-прототипу,

розраховано

основні

складові

енергетичної установки.

В головному питанні роботи розглянуто конструкцію і використання

фільтрації з використанням електричних полів.

Розглянуто також питання охорони праці суднового екіпажа та охоронні

заходи на судні.

Ключові слова:

ЕЛЕКТРОФІЛЬТРАЦІЯ

ПАЛИВА,

MAN

B&W

6S50MC, ГОЛОВНИЙ ДВИГУН,ІНДИКАТОРНА ДІАГРАМА.

ABSTRACT

The degree work of the bachelor “Power plant of an oil – chemical ship with

deadweight of 33900 tons” contains 74 pages; 12 pictures; 10 tables; 12 source of

literature.

The description of the prototype vessel is given, the main elements of the

power plant are calculated.

In the main issue of the paper, the workflow monitoring systems.

The main issue of the paper deals with the design and use of filtration using

electric fields.

Key words: FILTRATION USING ELECTRIC FIELDS, MAN B&W

6S50MC, MAIN ENGINE, INDICATOR DIAGRAM.

4

ЗМІСТ

ПЕРЕЛІК УМОВНИХ ПОЗНАЧЕНЬ .................................................................. 5

ВСТУП .................................................................................................................. 6

1. ОПИС ПРОТОТИПУ СУДНА ......................................................................... 7

1.1 Основні характеристики судна ...................................................................... 8

1.2 Основні механізми СЕУ ................................................................................. 8

2. ОПИС КОНСТРУКЦІЙ ТА ТЕПЛОВИЙ РОЗРОХУНОК ГОЛОВНОГО

ДВИГУНА .......................................................................................................... 10

2.1 Особливості конструкції основних елементів ГД ...................................... 10

2.2 Тепловий розрахунок головного двигуна ................................................... 12

2.3 Розрахунок і побудова теоретичної індикаторної діаграми ...................... 18

3. ОПИС ТА НОРМАТИВНИЙ РОЗРАХУНОК .............................................. 21

СИСТЕМ ОБСЛУГОВУЮЧИХ ГД , СУДНОВОЇ ЕЛЕКТРОСТАНЦІЇ ......... 21

3.1 Паливна система ........................................................................................... 22

3.2 Масляна система.......................................................................................... 26

3.3 Розрахунок суднової електростанції ........................................................... 29

4. СУТНІСТЬ ФІЛЬТРАЦІЇ ПАЛИВА .............................................................. 34

5. ЕЛЕКТРОФІЛЬТРАЦІЯ ПАЛИВА ............................................................... 39

5.1. Розробка конструкції електрофільтра ........................................................ 39

5.2 Порівняння ефективності механічної фільтрації й електрофільтрації ........... 48

6. ОХОРОНА ПРАЦІ ......................................................................................... 50

7. ОХОРОНІ ЗАХОДИ ТА ЦИВІЛЬНА ОБОРОНА НА СУДНІ ..................... 61

ВИСНОВКИ ....................................................................................................... 72

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ..................................................... 73

5

ПЕРЕЛІК УМОВНИХ ПОЗНАЧЕНЬ

ГД – головний двигун;

ДВЗ – двигун внутрішнього згорання ;

ВМТ – верхня мертва точка;

НМТ – нижня мертва точка;

МОД – малообертовий двигун;

ДГ – дизель-генератор;

ККД– коефіцієнт корисної дії;

ПТБ – правила технічної безпеки;

ПТЕ – правила технічної експлуатації;

СДВЗ – судовий двигун внутрішнього згорання;

СДУ – суднова дизельна установка;

СЕУ – суднова енергетична установка;

ТХ – технічні характеристики;

МВ – машинне відділення;

СДОР – сильнодіюча отруйна речовина;

МКПНВ – міжнародний кодекс морського перевезення небезпечних

вантажів;

КШМ – кривошипно-шатунний механізм;

ЦПУ – центральний пункт управління;

6

ВСТУП

На сьогоднішній

день особливо актуальним питанням є паливо-

підготовка, зокрема фільтрація палива. Фільтрація є одним з основних методів

паливопідготовки. Механічні домішки, потрапляючи через форсунки в

циліндри двигуна, можуть стати причиною серйозних несправностей. Вони

можуть засмітити канали й отвори розпилювача форсунки, у результаті в

камеру згоряння буде подаватися недостатня кількість палива, а потужність

двигуна зменшиться. Також наявність механічних домішок суттєво збільшує

знос циліндропоршневої групи.

Сьогодні для більшості суднових енергетичних установок як джерело

енергії застосовують порівняно дешеві важкі сорти палив. У зв'язку із цим

традиційні засоби паливопідготовки, в тому числі механічні фільтри, не

забезпечують повною мірою необхідну якість очищення палив. Один з них метод очищення фільтрацією з використанням електричних полів - є досить

перспективним для суднових умов, тому що він енергоекономічний, не

вимагає великогабаритних пристроїв і більших витрат часу на очищення.

Конструкції і використанню фільтрації з використанням електричних

полів присвячено основне питання дипломної роботи бакалавра.

7

1. ОПИС ПРОТОТИПУ СУДНА

1.1 Основні характеристики судна

Судно “Stolt Strength” (рис.1.1) збудовано в 2005 році ,Shin KurushimaTokyo,Japan.

Судно призначена для перевезення наливних вантажів у танках. Судно

одно гвинтове, має 24 вантажних танків, з баком, рубкою, подвійними

корпусом, бульбо подібним носом. Машинне відділення, житлова надбудова

і ходовий місток розташовані в кормі. Район плавання необмежений, 25

членів екіпажу. Загальна місткість паливних танків дорівнює HFO 1947

м3 ,MDO 392м3 . IMO No: 9311024. Основні показники судна вказані в

таблиці 1.1

Рис. 1.1 – Судно “Stolt Strength”

8

Таблиця 1.1 – Основні показники судна:

Розміри судна, м

Lнб (довжина судна найбільша, м)

174.38

B (ширина судна, м)

27.70

d (осадка судна по літню вантажну марку , м)

11.02

0 (водотоннажність судна, т)

20059

DW (дедвейт судна, т)

33900

Швидкість судна, уз: у повному вантажу

15

1.2 Основні механізми СЕУ

Головний двигун:

MAN B&W 6S50MC з експлуатаційною частотою обертання 120 об./хв.

Управління двигуном безпосередньо з ЦПУ, дистанційне з ходового містка, а

також локальне біля ГД.

Електростанція:

Струм змінний трифазний, напруга у силовій мережі 440 В, освітлення

220 В.

Дизель - генератори:

Три дизеля марки Yanmar потужністю 660 кВт кожний. Частота

обертання валу 720 об./хв.

Аварійний режим забезпечується аварійним дизель-генератором марки

Deutz з потужністю 72 кВт та частотою обертання 1800 об/хв.

Котли:

На судні встановлені два котли. На ходовому режимі використовується

утилізаційний котел ,який працює від енергія вихлопних газів Г/Д. Під час

стоянки використовуєця допоміжний котел, який працює на окремій паливній

системі. Паропродуктивність 20000 кг/год., робочий тиск 0.8 Мпа.

9

Холодильні установки:

Для провізійних камер встановлені два агрегати з компресорами.

Холодоагент Фреон - 404А. Холодопродуктивність 2х 3,4 кВт , при

температурах підтримуваних в камерах: -20 °С та 5 °С

Рульовий пристрій:

Встановлена електрогiдравлiчна лопастна рульова машина. Привід

основний –гідравлічно- електричний, аварійний – ручний.

10

2. ОПИС КОНСТРУКЦІЙ ТА ТЕПЛОВИЙ РОЗРОХУНОК ГОЛОВНОГО

ДВИГУНА

Судновий дизель MAN B&W 6S50MC 2005 року побудови, двохтактний,

простої дії,

реверсивний,

розташування

циліндрів

крейцкопфний

рядне,

з

вертикальне,

газотурбінним

система

наддувом,

продування

-

прямоточно-клапанна. Потужність 8000 кВт кВт , з експлуатаційною частотою

обертання 120 об./хв. Управління двигуном безпосередньо з ЦПУ,

дистанційне з ходового містка, а також локальне біля ГД.

діаметр циліндру

D = 500 мм

хід поршня

S = 1910 мм

потужність

N = 8000 кВт

частота обертання

n = 120 об/хв

число циліндрів

6

2.1 Особливості конструкції основних елементів ГД

Фундаментна рама двигуна – сталева, зварна і складається з поздовжніх

балок з привареними до них сталевими поперечними балками з литими

сталевими опорами рамових підшипників. У двигунах малої розмірності

використовуються чавунні литі рами.

Станина - сталева суцільнозварна.

Блоки, що представляють собою сорочки циліндрів, відливаються з

чавуну і з'єднуються в цільну жорстку конструкцію болтами.

Всі елементи остову пов'язані анкерними зв'язками, що звільняють їх

від напружень розтягу, які виникають від тиску газів.

У кришці встановлюються вихлопний клапан, дві форсунки, пусковий і

запобіжний клапани, і індикаторний кран.

11

Рис. 2.1 Загальний вид двигуна

Шатун. З метою економії висоти шатун зроблений відносно коротким,

нижня половинка крейцкопфного підшипника, що несе основне навантаження,

виготовлена більш широко, ніж юверхні, яка навантажується тільки силами

інерції. Мотильові підшипники на всіх двигунах тонкостінні ( рис 2.1).

Шток поршня шліфований і термічно оброблений для додання йому

більшої міцності і зносостійкості, що дозволяє збільшити питомий тиск

ущільнювальних кілець сальника і одночасно збільшити його довговічність

при стиранні. Сальник штока призначений для ущільнення, як з про боку

картера, так і з боку підпоршневої порожнини (виключити потрапляння

відпрацьованого циліндрового масла в картер).

12

Особливості двигунів ряду MC

MAN B&W двигуни MC серії - це дизеля великого розміру, 2-х тактні,

мало оборотні, розроблені за власною технологією MAN B&W. Вони

знаходять широке застосування в якості головних двигунів.

Простота конструкцій підвищує ремонтопридатність.

Вдосконалений турбокомпресор і система прямого впорскування,

дозволяє значно поліпшити паливну економічність.

Висока потужність і крутний момент на всьому діапазоні швидкостей.

2.2 Тепловий розрахунок головного двигуна

2.2.1 Розрахунок індикаторного процесу головного двигуна MAN B&W

6S50MC.

Початкові дані:

Циліндрова потужність

Nец = 1330 КВт,

Діаметр поршня

D = 500 мм,

Хід поршня

S = 1910 мм,

Частота обертів двигуна

n = 120 хв-1,

Тактність

2,

Число циліндрів

i = 6.

Робочий об’єм циліндру:

Vs =

D2 S

4

0,375 м3 .

Середній ефективний тиск:

Pe =

60 N ец 10 3

Vs z n

1,773 МПа ,

де: z =1 – коефіцієнт тактності двигуна.

13

Тиск наддування, приймаємо

Pк 0,2 1,753 0,35 МПа .

2.2.2 Розрахунок процесу наповнення

Температура повітря за компресором:

P

Tк T0 к

P0

n к 1

nк

529,084 K,

де: T0 318 K – температура навколишнього середовища;

P0 0.103МПа – тиск навколишнього середовища;

n к 1,7 – показник політропи стискання в компресорі.

Температура повітря перед двигуном:

Ts (Tзв 10) 318 K,

де: Tзв 308 K – температура забортної води.

Зниження температури в повітроохолоджувачі:

ΔTохл Tк Ts 211,084 K.

Температура заряду до кінця процесу наповнення:

Ta

Ts ΔTa γ г Tг

336,538 K.

1 γг

де: ΔTа 8 K – підігрів повітря від стінок циліндра;

Tг 600 K – температура залишкових газів;

γ г 0,04 – коефіцієнт залишкових газів.[1]

Тиск повітря перед двигуном:

Ps Pк ΔPохл 0,349 МПа,

де: ΔPохл 0,005 МПа – втрата тиску в повітроохолоджувачі.

Тиск заряду до кінця процесу наповнення:

Pa Ps 0,9 0,332 МПа .

14

Коефіцієнт наповнення віднесений до повного ходу поршня:

ηн

ε Pa Ts

1

1 φ п 0,878

ε 1 Ps Ta 1 γ г

де: φ п 0,06 – частка ходу поршня що зайнята процесами газообміну;

ε 13 – ступінь стиснення.[1].

2.2.3 Розрахунок процесу стиснення

Середня мольна ізохорна теплоємність повітря:

C v 19,26 0,0025 T 19,26 0,0025 318 20,05кДж (ккмол К) .

Середня мольна ізохорна теплоємність чистих продуктів згоряння:

Cv

20,47 0.0036 T 21,6148 кДж (ккмол К) .

Теплоємність суміші повітря і залишкових газів на ході стиснення:

C vc

γ г C v α (1 γ г ) γ г C v

19,3 0,0025 Т,

α (1 γ г )

де: α 2,7 – коефіцієнт надлишку повітря.[1]

Середній показник політропи стиснення:

n1

8.314

1 1,3724

avc bvc Ta (1 n1 1 )

Тиск наприкінці стиснення:

Pc Pa n1 11,223 МПа.

Температура наприкінці стиснення:

Tc Ta ε n11 874,754 K.

2.2.4 Розрахунок процесу згоряння

Дійсна кількість повітря для згоряння:

15

L

α C H S O

кмоль

1,325

,

0,21 12 4 32 32

кг

де: С 0,877 , H 0,12 , S 0,002 , O 0,001 – масовий склад палива.

Хімічний коефіцієнт молекулярної зміни:

β0 1

8 H O

1,022. .

32 L

Дійсний коефіцієнт молекулярної зміни:

β

β0 γг

1,021

1 γг

Частка палива що згоріло в точці z:

xz

z

0,947.

b

ξ z 0,9 – коефіцієнт використання тепла в точці z;

ξ b 0,95 – коефіцієнт використання тепла в точці b.[1]

Коефіцієнт молекулярної зміни в крапці z

βz 1

β0 1

x z 1,020.

1 γг

Середня мольна ізохорна теплоємність в точці z:

(m x z γ г ) С v α (1 γ г ) x z γ г ) C v

C vz

α (1 γ г ) (m 1) x z

19,702 0,0029 Т кДж (кмоль К) ,

де: m 1

Δm

1,064 – постійна величина для даного палива.

L0

Середня мольна ізохорна теплоємність у точці b:

(m γ г ) С v (α 1) (1 γ г ) C v

C vb

19,725 0,003 T кДж (кмол ь К)

α (1 γ г ) (m 1)

Максимальна температура згоряння визначаємо з рівняння:

ξ z Qн

Cv 8,314 λ γ г Cv 8.314 λ Tc β z 1 γ г С pz Tz ,

α L0

16

де: Q н 42170 кДж кг – нижня теплотворна здатність палива;

L 0 0,495кмоль кг – теоретично необхідна кількість повітря;

λ 1,19 – ступінь підвищення тиску при згорянні.[1]

C pz C vz 8,314 28,016 0,002 Т кДж (кмоль К) ,

0,003 Т 2 27,425 Т 54962,02 0 ,

Д 1429,313 Tz 1685,142 K.

Максимальний тиск згорання:

Pz Pc 13,656 МПа.

2.2.5 Розрахунок процесу розширення

Ступінь попереднього розширення:

ρ

β z Tz

1,652.

λ Tc

Ступінь наступного розширення:

δ

ε

7,868

ρ

Середній показник політропи розширення визначаємо з рівняння:

n2

β

8.314 z Tz Tb

β

Q н (ξ b ξ z ) β z

(a vz b vz Tz ) Tz (a vb b vb Tb ) Tb

L (1 γ г ) β β

Температура наприкінці процесу розширення:

Tb

Tz

1717,047

938,031.

n 2 1

δ

8,521,2621

Тиск наприкінці процесу розширення:

1 1,283

17

Pb

Pz

0,944 МПа .

δ n2

2.2.6 Визначення індикаторних показників

Теоретичний середній індикаторний тиск:

Pi' = Pc ( 1) 1 n121 1 1 n111 МПа,

1

n2 1

Pi' 10,48 1,23 (1,461 1) 1,35 1,461 1

13 1

1,262 1

n1 1

1

1

1

1 1,3711 2,051МПа

1, 262 1

8,52

1,369 1 13

Дійсний індикаторний тиск:

Pi = Pi' (1 П ) 1,928 МПа.

Індикаторна питома витрата палива:

Bi

443 PS H

0,166 кг/(кВт∙год)

L0 TS Pi

Індикаторний ККД:

i

3600

3600

0,513 .

Bi QH 0,183 42170

Індикаторна потужність дизеля:

N i 13,1 D 2 S z Pi n i 8685,738кВт .

2.2.7 Визначення ефективних показників

Середній ефективний тиск:

Pe Pi ηм 1,775 МПа,

де: η м 0,91 – механічний ККД.[1]

18

Питома ефективна витрата палива:

Be

Bi

м

0,1751

0,182 кг/(кВт∙год).

0,94

Ефективний ККД двигуна:

η е ηi η м 0,48 0,94 0,467

Ефективна потужність двигуна:

N e N i ηм 7904,021.

Похибка по Pe :

Pe Pe

100% 1.027,

Pe

Похибка по Pe дорівнює 1,027% що є цілком задовільно.

Розрахунок

і

побудова

теоретичної

індикаторної

діаграми

представлений в таблиці 2.1.

2.3 Розрахунок і побудова теоретичної індикаторної діаграми

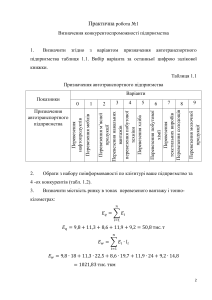

Таблиця 2.1 Розрахунок теоретичної індикаторної діаграми

V

lg

Vc

V

Vc

1

1,25

1,5

1,65

1,75

2

2,5

3

4

6

8

10

12

13

0

0,09691

0,176091

0,218

0,243038

0,30103

0,39794

0,477121

0,60206

0,778151

0,90309

1

1,079181

1,113943

V

n1 lg

Vc

0

0,133001

0,241671

0,299

0,33355

0,413139

0,54614

0,654809

0,826277

1,067948

1,239416

1,372417

1,481087

1,528795

V

Vc

n1

1

1,358316

1,744499

1,991

2,155507

2,589039

3,516734

4,516575

6,703124

11,69359

17,35465

23,57311

30,27516

33,7905

P, МПа

Р, мм

11,2238

8,263025

6,433827

5,6344

5,207035

4,335122

3,191541

2,485025

1,674414

0,959825

0,646732

0,476127

0,370726

0,332159

224,476

165,2605

128,6765

112,689

104,1407

86,70245

63,83082

49,7005

33,48827

19,1965

12,93463

9,522548

7,414528

6,64317

V

n2 lg

Vc

0,2261

0,28005

0,312059

0,38652

0,510951

0,61262

0,77304

0,999139

1,15956

1,283991

1,385659

1,430293

V

Vc

n2

1,68306

1,90517

2,05144

2,435117

3,243034

4,098449

5,929796

9,980203

14,43975

19,23053

24,30296

26,93354

P, МПа

Р, мм

13,68178

12,12169

10,9788

9,248973

6,944835

5,595332

3,898164

2,356701

1,659746

1,271176

0,926732

0,836219

267,6355

275,3176

219,5759

184,9795

138,8967

109,9066

75,96327

45,13402

31,19491

23,42352

18,53464

16,72438

19

Розрахункову індикаторну діаграму будують за даними розрахунку

робочого циклу. Надалі ця побудова є вихідним матеріалом для динамічного і

міцностного розрахунків двигуна.

Побудову діаграми (рис 2.2) виконують аналітичним способом, так як

графічні методи побудови дають великі помилки.

Ординати точок політропи стиснення і розширення обчислюють за

такими формулами для процесу стиснення

P

Pc

V / Vc n

Для процесу розширення

Pz n2

P

V / Vc n2

Де V / Vc x відношення обсягів представляє собою поточне значення

ступеня стиснення.

Теоретична діаграма робочого циклу в цьому випадку представляється в

системі координат різниці

V / Vc легко знайти помножив різницю

V / Vc на постійний обсяг Vc камери стиснення: для двохтактних двигунів

Vc Vs /( г 1) де, г ( в ) /(1 в ) геометрична ступінь стиснення.

20

Рис. 2.2– Індикаторна діаграма

21

3. ОПИС ТА НОРМАТИВНИЙ РОЗРАХУНОК

СИСТЕМ ОБСЛУГОВУЮЧИХ ГД ,СУДНОВОЇ ЕЛЕКТРОСТАНЦІЇ

Системою називають сукупність сховищ, трубопроводів, насосів,

фільтрів і теплообмінних апаратів зі стосовними до них контрольновимірювальними приладами і пристроями, що забезпечують збереження і

подачу для СЕУ робочих тіл - палива, води, олії і повітря.

В умовах експлуатації кожна із систем СЕУ повинна мати відповідну

надійність і живучістю.

Під надійністю системи мається на увазі її властивість виконати задані

функції,

зберігаючи

в

часі

значення

встановлені

експлуатаційними

показниками у визначених межах, що відповідають заданим режимам роботи,

ТО,

ремонту

і

збереження.

Надійність

системи

обумовлюється

безвідмовністю, ремонтопридатністю та довговічністю її елементів.

Безвідмовність системи - це властивість зберігати працездатність без

змушених перерв протягом заданого часу експлуатації. Вона залежить від

безвідмовності елементів, характеру їхніх з'єднань та умов експлуатації.

Ремонтопридатність системи - це її пристосованість до попередження,

виявленню й усуненню відмовлень, під довговічністю розуміється властивість

системи зберігати працездатність з необхідними інтервалами для ТЕ і ремонтів

до граничного стану.

Живучістю називається властивість системи зберігати і відновлювати

працездатність при надзвичайних ситуаціях - аварії, пожежі, затопленні МВ й

ін. Вона визначається як конструктивними особливостями системи, так і діями

обслуговуючого персоналу по відновленню її первісних властивостей.

22

3.1 Паливна система

У залежності від виконуваних функцій трубопроводи паливної системи

розділяються на групи: трубопровод прийому і перекачування палива,

трубопровід сепарації палива, видаткової паливний трубопровід. Для

забезпечення нормальної роботи силової установки і раціональної витрати

палива на судні передбачені системи обігріву важкого палива, повітряних і

вимірювальних труб паливних цистерн, збору відстою і витоків палива.

Трубопровід прийому і перекачування палива виконує наступні

функцій:

прийом палива з берега чи іншого судна і видачу палива на інше

судно,

подачу прийнятого палива в цистерни основного запасу,

перекачування палива з одних цистерн основного запасу в інші,

подачу важкого палива з одних цистерн основного запасу у відстійну,

дизельного палива - у видаткові цистерни.

До складу трубопроводу входять:

станції прийому палива, обладнані манометром, термометром,

спробним самозапірним клапаном і , розташовані в районі надбудови по обох

бортах,

труби з фільтрами і клапанами, що з'єднують станції з цистернами

основного запасу,

паливоперекачуючі насоси з трубами й клапанами, з'єднуючими

цистерни основного запасу між собою і з відстійними видатковими

цистернами,

цистерни палива (основного запасу, відстійні та видаткові).

Діаметр прийомного паливного трубопроводу повинний забезпечувати

прийом повного бункера за можливо менший час (6-10 г.). Відповідно до

Регістра, на судні передбачається основний і резервний паливоперекачуючі

23

насоси. Останнім є звичайний насос перекачування дизельного палива чи

насос сепаратора палива. Продуктивність насоса забезпечує заповнення

відстійної цистерни за 1-2 г.

Підігрів важкого палива здійснюється за допомогою парових змійовиків.

Час підігріву палива в цистернах - до 6 г. та у видаткових—2 - 3г. Максимальна

температура підігріву палива повинна бути нижче температури спалаху парів

палива не менш чим на 10 С.

Трубопровід сепарації палива забезпечує: прийом палива насосами

сепараторів чи із відстійних цистерн основного запасу; підігрів палива перед

сепарацією; сепарацію палива та заповнення відсепарованим паливом

видаткових цистерн.

Обсяг видаткових і відстійних паливних цистерн повинний забезпечити

роботу силової установки протягом не менш 20 годин.

Видаткової паливний трубопровід виконує наступні функції:

забезпечує підведення очищеного від домішок і води палива;

не допускає змішання різних сортів палива;

забезпечує вимір витрати палива;

забезпечує подачу палива до допоміжних дизелів і можливості

введення їх у дію без постачання енергії з берега.

Для перекачування палива повинне бути передбачено не менш двох

насосів з механічним приводом, один із яких служить резервним. Як резервний

насос може бути використаний, будь-який придатний для цього завдання

насос, у тому числі і насос сепаратора палива.

Обсяг кожної відстійно-витратної цистерни важкого палива вибирається

виходячи з забезпечення роботи ГД на номінальній потужності протягом 24 г.

Vор = 24 be Ne / т = 240,1758000 / 991 = 33,9м 3 ,

Де т - густина палива, кг/м3

Обсяг відстійно-витратної цистерни дизельного палива приймається або

рівним обсягу цистерни важкого палива, або менше на 25 - 30%,

24

Vордт= 0,7533,9= 25,42 м3.

Продуктивність сепараторів визначається з умови сепарації добової

витрати палива за сп = 8 – 12 год, приймаємо сп = 10 год.

Qсп = 24 be Ne / тсп = 240,1758000 / 99110 = 3,4 м 3 /год.

Кількість працюючих сепараторів не перевищує трьох. З метою

уніфікації сепаратор дизельного палива вибирається таким же, як і сепаратор

важкого палива.

Продуктивність паливоперекачувального насоса :

Qтпн = Vox / вик = 307,80,991/5 = 61,05 м3/год,

де

Vох - ємність найбільшого відсіку-сховища палива 308,8 т;

вик - тривалість викачки, дорівнює 4 - 6 год, вибираємо 5 год;

Потужність, споживана паливо перекачувального насосом:

Nтпн = Qтпн Hтпн /3,6тпн = 61,050,4/3,6 0,7 = 9,7 кВт,

де Н тпн = 0,4 МПа - напір насоса ;

тпн = 0,7 - ККД насоса.

Тип насоса, прийнятого для паливної системи - шестеренний.[2]

3.1.1 Розрахунок запасів палива

Тривала експлуатаційна потужність ГД

Ne= 8000 кВт.

Дальність плавання судна

L= 7000 миль.

Експлуатаційна швидкість ходу

V= 15 вузл.

Час стоянки судна з вантажними операціями

Tcт1= 2 діб.

Час стоянки судна без вантажних операцій

Tcт2= 1 доба.

Потужність допоміжних ДГ на ходу судна

Nx= 660 кВт.

Потужність допоміжних ДГ на стоянці судна

25

з вантажними операціями

N1= 1500 кВт.

Потужність допоміжних ДГ на стоянці судна

без вантажних операцій

N2= 500 кВт.

Питома витрата палива на ГД

ge= 0,175 кг(кВтг)

Питома витрата палива на допоміжний двигун

g= 0,192 кг(кВтг)

Годинна витрата палива на ГД враховуючи Ne 75% = 6 000 кВт

Bч= ge Ne=60000,175/1000 = 1,05 т.

Витрата важкого палива на рейс

B1=(gNx+Bч)(LV)/24 =(0,192500+1,05)(7000 /15)/24= 1887 т.

Кількість дизельного палива, необхідного для ГД на рейс відповідно до

вимог Регістра

B2=0,15 B1=0,151887= 283 т.

Кількість важкого палива для ГД

B3= B1- B2=1887-283= 1604 т.

Запас важкого палива на силову установку

B=k1В3=1,121604= 1797 т.

Кількість дизельного палива, необхідного для роботи допоміжних ДГ

B5=24 g Tcт2 N210-3=0,19224150010-3=2,3 т.

Запас дизельного палива на силову установку

B=k(B2 +B5)=1,12(283+2,3)=320 т.

k=1,12 - коефіцієнт морського запасу.

Обсяг цистерн основного запасу важкого палива

VT= B/t=1,041797/0,96= 1947 м3,

=1,04- коефіцієнт захаращення цистерн набором корпуса.

Обсяг цистерн основного запасу дизельного палива

Vд= B/д=1,04320/0,85=392 м3,

д=0,85 т/ м3 - густина дизельного палива.[2][3].

26

3.2 Масляна система

Масляна система забезпечує подачу змащення на поверхні тертя

двигунів, на охолодження поршнів, а в даному двигуні – виконує функцію

гідравлічного масла. Вона складається з цистерн для збереження запасів

мастил, масляних циркуляційних насосів, фільтрів, сепараторів.

При одному ГД повинно бути не менш двох масляних насосів

циркуляційного змащення - основний і резервний, один із яких може мати

привід від двигуна. Продуктивність резервного насоса повинна бути не менше

продуктивності основного.

У

системі

змащення

турбонагнітачів

ГД

з

автономним

електропривідним насосом варто передбачити установку резервного насоса

такої ж продуктивності і гравітаційну цистерну олії ємністю, достатньої для

змащення турбонагнітачів протягом вільного вибігу при раптовій зупинці

масляного насоса.

Кожен ДД повинний мати незалежну систему змащення.

Системи циркуляційного змащення СДУ повинні обладнатися аварійно

попереджувальною сигналізацією, пристроями автоматичного регулювання

температури і захистом двигунів по мінімальному тиску олії.

Обсяг цистерни циліндрової олії для ГД визначаємо по формулі:

гд

V цм

=gмг Ne (LV)/ м = 0,98000 (7000/15) / 940 10 3 =3,6м 3 , де

gмг = 0,9 г/квтгод - питома витрата циліндрової олії головним двигуном;

м = 940 г/м3 - щільність мастила;

Запаси циліндрового мастила для ГД і обслуговуючих його систем

зазвичай не перевищують 20% загальних запасів мастил.

Одним з вихідних параметрів для розрахунку характеристик системи

циркуляційного мастила ГД приймається кількість тепла, що відводиться з

мастилом від поверхнь тертя (кДж/г):

27

Qм = 3600 тр Ni (1- м) = 36000,09 8000(1-0,94) = 155520 кДж/год

кількість теплоти, що відводиться мастилом;

kз = 1,7 - коефіцієнт запасу;

Cм = 1,95 кДж/кгК - теплоємність циркуляційної мастила;

t1= 39С, t2 = 49°С -температура мастил на вході і виході ГД ;

тр = 0,09 -коефіцієнт тертя ;

м = 0,94 - механічний ККД ;

Годинна витрата мастила для відводу тепла тертя в системі змащення:

G1

Qтр

cm t1

155520

5457 кг/г,

1,9 15

де c m 1,95 кДж/кг – теплоємність мастила;

t1 15

ºС – підвищення температури, що допускається, у системи

змащення.

Другим вихідним параметром є кількість тепла що відводиться з

мастилом від поршнів:

𝑄Т = Q рн ∙ 𝑁𝑒 ∙ 𝛼 ∙ 𝑔𝑒 = 4217080000,050,175 = 2951900 кДж/г,

де Q рн 42170 кДж/г – питома теплота згоряння палива;

𝛼 – частка теплоти, що відводиться від поршня.

Годинна витрата масла у системі охолодження поршнів:

G2

Qтр

cm t1

2951900/(1,95 15) = 100919 кг/г .

Пропускна здатність фільтра тонкого очищення мастила, після якого

мастило повертається до циркуляційної цистерни і не надходить до ГД:

Gф 0,1 G1 0,1 5457 545,7 кг/г.

Продуктивність циркуляційного мастильного насосу:

𝐺 = 𝑘 ∙ (𝐺1 + 𝐺2 + 𝐺Ф ) = 1,3(5457 + 100919 + 545,7) =

138998,2 кг/г.

28

𝐺=

𝐺

́̇

м

= 153 м3 ,

де м 890 кг/м3 – щільність мастила.

Для мастильної циркуляційної системи змащення підшипників ГД і

охолодження поршнів встановлюються по два гвинтових електронасоси ,

продуктивністю 170 м3/г.

Місткість стiчно – циркуляційної цистерни визначається рівнянням

138998,2 /(8890) 1,4 = 27,3 м3,

де k ц 8 – кратність обігу циркуляційного мастила в цистерні;

ц 1,4 –коефіцієнт враховуючий заповнення цистерн корпусними

деталями, вільний обсяг цистерни над рівнем мастила (який не повинний

перевищувати 0,7 – 0,8 висоти цистерни).

Для сепарації циркуляційного мастила кожного з ГД передбачені два

сепаратори самоочисного типу із продуктивністю 2500 л/г.

Розрахунок запасів мастила.

Витрата мастила на роботу ГД (т):

Циліндрового Bц=gцNе/V=1,110-38000 (7000/15)10-3= 4,1 т

Мастильного Bцс=gцNе/V=0,1510-38000 (7000/15)10-3= 0,56т

Витрата мастила на роботу допоміжного ДГ:

Bдг=gсм( Nдг(L/V)+24Nст1Тст1+24Nст2Тст2 )10-6= 0,31 т,

де gц=1,1 г/кВтгод - витрата циліндрової мастила;

gцс=0,15 г/кВтгод - витрата циркуляційної мастила;

gсм =0,8 г/кВтгод - витрата мастила на ДГ

Обсяг цистерн основного запасу мастил:

Vц kц

Bц

ц

6

2,6

1,04 18,2 м 3

890

29

Vцс k цс

Vсм k ц

Bцс

цс

Bсм

см

6

0,56

1,04 3,9 м 3 ,

890

6

0,31

1,04 2.1м 3 ,

890

де kц=58 – коефіцієнт запасу;

ц , цс, т, див - щільність мастила, т/м3

- коефіцієнт захаращення цистерн.

3.3 Розрахунок суднової електростанції

3.3.1 Розрахунок потужності електростанції щодо ходового режиму.

Середня потужність електростанції щодо ходового режиму (без обліку

епізодично працюючих споживачів) визначається як:

Рхср 18 0,0285 Ne ,

де Ne – потужність головного двигуна, кВт.

Враховуючи характеристики ГД, отримаємо:

Рхср 18 0,0285* 8000 237 кВт

Потужність електростанції в ходовому режимі з урахуванням

роботи побутових споживачів чи пожежного насосу

Рх Рхср Рпс ,

Рх Рхср Рпн ,

PПС>РПН,

де Рпн – потужність електродвигуна пожежного насоса, кВт;

Рпс – потужність побутових споживачів (потужність, що необхідна для

забезпечення роботи системи вентиляції і кондиціювання повітря, побутових

споживачів, електронавігаційного устаткування, радіостанції, освітлення),

кВт.

30

У залежності від співвідношення величин Рпні Рпспо одній з

формул визначається необхідна потужність суднової електростанції Р х у

ходовому режимі.

На сучасних транспортних суднах Рпсскладає 30-50 %

завантаження електростанції.

Розрахункова потужність для забезпечення роботи побутових

споживачів Рпс розраховується так

Рпс=Р1+Р2+Р3+Р4+Р5+Р6

Де Р1 – потужність електродвигуна пожежного насоса, кВт;

Р2 – потужність для забезпечення роботи вентиляції, кВт;

Р3 – потужність для забезпечення роботи електроустаткування, системи

кондиціювання повітря, кВт;

Р4 – потужність для забезпечення роботи електронавігаційного

устаткування і радіостанції, кВт;

Р5 – розрахункова потужність сіті висвітлення, кВт;

Р6 – потужність для забезпечення роботи споживачів, що періодично

включаються (систем гідрофорів, компресорів, сепараторі палива і т.д.), кВт.

Орієнтовані значення величин Р1, Р2, Р3, Р4, Р6 приймаються звичайно

по характеристикам судна- прототипу.

Величина Р5 розраховується з виразу

8 0,56 10 3 D

Р5

,

η тр

де D – водотоннажність судна, тонн;

тр 0,5 0,8 - ККД трансформаторів перетворювачів, що забезпечують

струмом сіті освітлення.

Прийняв Р1=20 кВт, Р2 = 20 кВт, Р3 = 65 кВт, Р4= 20 кВт, Р6= 50 кВт і

розрахував відповідно значення Р5

Р5

Отримаємо:

8 0,56 103 33929

38 кВт

0,7

31

Рпс 20 20 65 20 38 50 213 кВт

Згідно з характеристиками обладнання судна- прототипу Рпн=80 кВт,

тоді:

Рх 237 213 450 кВт

3.3.2. Розрахунок потужності електростанції щодо режиму «Маневри»

Під час маневрів ( проходження вузькостей, перешвартування,

постановки на якір) для забезпечення максимальної безпеки відповідно до

правил технічної експлуатації на шини головного розподільного щита

підключається резервний дизель- генератор. Час маневрів у загальному

балансу експлуатаційного часу судна складає звичайно 1…2%. Тому, хоча

цей режим і не є визначальним при виборі потужності і кількості допоміжних

дизель-генераторів, він враховується при розрахунку електростанції.

Потужність електростанції на маневрах судна визначається як

РМ РХ 0.8(Р шв Рк )

Де Ршв – потужність, споживана електродвигуном швартових

механізмів (брашпиля, шпиля), кВт;

Рк- потужність, споживана електродвигуном компресора пускового

повітря, кВт.

Згідно з характеристиками обладнання судна- прототипу

приймаємо Ршв= 80 кВт, Рк= 35 кВт, тоді :

Рм 450 0,8(80 35) 542 кВт

3.3.3 Розрахунок потужності електростанції щодо режиму «Стоянка без

вантажних операцій».

Середня потужність електростанції щодо режиму «Стоянка без

вантажних операцій» визначається за виразом

ср

Рст

11 0, 005D, кВт

З урухуванням величини D, отримаємо:

32

Рстср 11 0,005 30929 165 кВт

Потужність електростанції з урахуванням роботи побутових

споживачів і пожежного насоса, кВт

Рст Рстср Рпс ,

Тоді

Рст 165 213 378 кВт

3.3.4 Розрахунок потужності електростанції щодо режиму «Стоянка з

вантажними операціями».

Середня потужність електростанції щодо режиму «стоянка з

вантажними операціями» визначається за виразом, кВт

Рство Рстср Рпс Рвп ,

де РВП – потужність одночасно працюючих вантажних приладів, кВт.

З урахуванням того, що РВП – 650 кВт, отримаємо:

Рство 165 213 650 1028 кВт

3.3.5 Вибір кількості генераторів.

Кількість генераторів, які відрізняються по конструкції та потужності,

повинна бути мінімальною. Навантаження генераторів на ходу та на стоянці

повинно бути не менш 50% і не більш 85…90%.

Таким чином потреби судна в електроенергії здатні забезпечити три

дизель-генератора 6N21L-UV фірми Yanmar з потужністю 660 кВт кожний з

генераторами перемінного струму потужністю 750 кВт.

Загальні показники навантаження електростанцій по ремам роботи

надані у таблиці 3.1.

33

Таблиця 3.1. Комплектація електростанцій та завантаженість генераторних

агрегатів.

Необхідна

Експлуатаційний

потужність для

режим роботи

забезпечення

споживачів, кВт

Кількість та

потужність

одночасно

працюючих

генераторів, кВт

Ступінь

завантаження

генераторних

агрегатів, %

Ходовий режим

450

1x750

60

Маневри

542

1x750

72

378

1750

50

1028

2750

68

Стоянка без

вантажних

операцій

Стоянка з

вантажними

операціями

34

4. СУТНІСТЬ ФІЛЬТРАЦІЇ ПАЛИВА

Робота фільтру полягає у відділенні двох фаз (твердої від рідкої,

твердої від газу, рідкої від твердої та ін.) шляхом проходження через пористу

стінку.

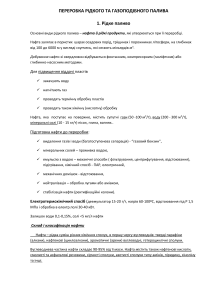

Фільтрація – один з головних методів паливо підготовки. Крім неї є ще

підігрів та сепарація , що наглядно видно зі схеми паливо підготовки ( рис 4.1

)[4].

Рис. 4.1. Схема паливної системи дизельної установки

1 – танки запасу; 2 – клапанна коробка; 3 – фільтр; 4 – паливо перекачувальні

насоси; 5 – відстійні цистерни; 6 – видаткові цистерни важкого палива; 7 –

газовий уловлювач; 8 – видаткові цистерни дизельного палива; 9 – пробковий

кран; 10 – витратомір; 11 – підігрівник; 12 – змішувальна цистерна; 13 –

фільтр; 14 – паливо підкачувальні насоси; 15 – клапан постійного тиску; 16 –

ПНВТ; 17 – двигун; 18 – фільтр; 19 – віскозиметр; 20 – сепаратори важкого

палива; 21 – сепаратор дизельного палива; 22 – підігрівники

35

Найпростіший фільтр для очищення палива складається з каркаса,

обтягнутого

фільтрувальним

матеріалом.

Очищення

фільтрувальних

елементів (патронів) від осаду здійснюють вручну шляхом промивання. Для

забезпечення безперервного очищення палива в системі встановлюють здвоєні

фільтри, у яких фільтрувальні патрони працюють поперемінно. Під час

промивання забрудненого патрона включають дублюючий патрон, що працює

до моменту забруднення, після чого включають очищений перший.

Для промивання патронів щілинного типу без розбирання були створені

конструкції періодичного промивання патронів від осадів шляхом спеціальних

поворотних пристроїв.

Для грубого очищення палива широко використовуються фільтри з

дротяної сітки (рис 4.2). При роботі двигунів на високосірчаностому паливі

фільтрувальну сітку виготовляють із нержавіючої сталі.

Часто встановлюють паливні фільтри, елементи яких складаються з

дисків з вічками (порами) розміром ~30÷35 мкм. Фільтрувальні дротові диски

набули великого розповсюдження завдяки простоті конструкції, зручності

очищення й заміни окремих фільтрувальних елементів. Крім того, дротові

диски відрізняються малим гідравлічним опором і високою механічною

міцністю. Фільтрувальні елементи також виготовляють з фосфористої бронзи,

що має розмір вічка ~ 80 мкм.

У фільтрах тонкого очищення малов’язкого (дизельного) палива як

фільтрувальний матеріал використовується папір з тонкістю відсіву 2÷3 мкм і

повнотою очищення 98 % або фільтротканина «Міткаль» з тонкістю відсіву

5 мкм і повнотою очищення 95 %.

Фільтри мають пристрій для промивання фільтрувальних елементів

зворотним потоком палива. Промивання рекомендується здійснювати: для

паперових елементів — через кожні 200÷300 год., для міткалевих елементів —

400÷500 год. роботи. Термін служби фільтрувального елемента, відповідно до

заводської документації, становить не менше 1500 годин.

Фільтрувальні елементи (патрони) фільтрів тонкого очищення палива

36

можна розділити на два типи: поверхневого й об’ємного.

Рис. 4.2 Конструкція фільтра грубого очищення:

1 – кришка; 2 – корпус; 3 – фланець; 4 – прокладка; 5 – фільтруючий

елемент; 6 – стержень; 7 – гайка; 8 – пробка; 9 – шайба; 10 – гумове кільце.

При використанні елементів поверхневого типу очищення палива

здійснюється шляхом осадження домішок по боках вічка або щілини, тобто

відкладення накопичуються на поверхні фільтрувального елемента.

Елементи об'ємного типу виконані так, що на їхній поверхні немає вічок

або щілин. Домішки палива осаджуються у товщі матеріалу елемента. Для

виготовлення елементів об'ємного типу використовують пористу бронзу,

повсть, фетр, металокераміку та ін.

Необхідність ручного промивання патронів, малий термін служби

фільтрувальних матеріалів, а також неможливість шляхом фільтрації видалити

37

з палива воду обмежували застосування методу фільтрації. Коли замість

прямогінних залишкових палив нафтопереробна промисловість стала

виготовляти високов'язкі й середньов’язкі палива, компаундовані з важких

компонентів термічного й каталітичного крекінгу, використання фільтрів

практично стало неможливим через швидке забивання фільтрувальних

елементів асфальтосмолистими речовинами. Крім того, такі палива в процесі

відстоювання практично не вдавалося звільнити від води, і застосування

фільтрів звелося до використання їх тільки як допоміжного засобу для

очищення палива від великих часток, головним чином неорганічного

походження. Основним методом очищення високов'язких і середньов’язких

палив став метод сепарації, що вирішив відразу дві задачі — очищення палив

від води й від механічних домішок.

Однак конструкторами СЕУ були розроблені конструкції фільтраційних

установок самоочисного типу, в яких порівняно успішно вирішувалися

питання не тільки по очищенню фільтрувальних елементів від осадів, але й по

звільненню палива від води. Фільтраційні установки відразу успішно почали

конкурувати із сепараторами, особливо в умовах підвищення вимог щодо

економії палив і ослаблення вимог до очищення палив від води. Ряд

закордонних фірм створили автоматизовані фільтраційні установки з

періодичним або безперервним очищенням патронів, в яких, крім того, були

застосовані нові фільтрувальні матеріали.

Є

дві

явно

виражені

фільтраційних

установок:

фільтрувальних

елементів

тенденції

у

використання

і

застосування

створенні

для

автоматизованих

фільтрації

постійних

змінних

фільтрувальних

елементів.

Змінні

фільтрувальні

елементи,

як

правило,

об'ємного

типу,

з'єднуються у фільтрувальні комплекси. Кількість елементів у комплекті

встановлюють залежно від

необхідної продуктивності фільтраційної

установки. Фільтрувальні елементи виготовляють зі спеціальних матеріалів з

просочуванням водовідштовхувальним хімічним складом.

38

Важлива вимога до надійної роботи фільтрів — відсутність будь-яких

наскрізних

ушкоджень

і

проривів

фільтрувальної

перегородки

й

негерметичності ущільнень фільтрувального елемента в корпусі фільтра, а

також

забезпечення

тривалої

роботи

фільтра

без

відкриття запобіжного клапана на всіх режимах роботи двигуна, включаючи

холодні пуски.

Сумарний коефіцієнт пропуску фільтра

НФ mНФ mCП mНГ mПЕР

де НФ — коефіцієнт пропуску неушкодженою фільтрувальною

перегородкою; mНФ, mСП, mНГ, mПЕР — відносні кількості (частки потоку)

палива, що проходить через неушкоджену фільтрувальну перегородку,

наскрізні ушкодження (отвори в ній), негерметичні ущільнення елемента в

корпусі фільтра й перепускний клапан у випадку перепуску через нього палива

до ПНВТ.

Пропуск через неушкоджену фільтрувальну перегородку фільтра

відносно невеликих за розмірами часток не так небезпечний для пар тертя, як

пропуск великих часток через

наскрізні ушкодження

в елементах,

негерметичні ущільнення й перепускний клапан. Це треба насамперед

враховувати при створенні й удосконаленні систем і агрегатів очищення

палива.

Перепад тиску відкриття запобіжного клапана Δрк визначається з умови

Δpраз/b ≥ Δpк ≤ Δp'пр,

де ∆рраз — перепад тиску, що руйнує фільтрувальний елемент; b —

коефіцієнт запасу міцності (повинен бути не менше 2); ∆р'пр — граничний

перепад тиску на фільтрувальному елементі.

39

5. ЕЛЕКТРОФІЛЬТРАЦІЯ ПАЛИВА

5.1. Розробка конструкції електрофільтра

Очищення рідин в електростатичному полі - один з найбільш нових і

прогресивних способів. Роботами ряду дослідників [5,6] показана висока

ефективність очищення палива цим способом від механічних домішок. У

зв'язку з тим, що цей спосіб очищення досить ефективний, останнім часом

були розроблені різні конструкції очисників, які працюють за даним

принципом. Схема найпростішого електростатичного очисника наведена на (

рис.5.1).

Рис. 5.1 – Схема найпростішого електростатичного очисника діелектричних

рідин: 1 – заряджені тверді частинки забруднювача; 2 -– електроди.

Принцип дії електростатичного очисника заснований на тому, що

частинки забруднень незалежно від їх природи під дією тертя об рідину

отримують позитивний або негативний електричний заряд і притягуються до

відповідних електродів, поміщеним в очищається рідина. Незважаючи на свою

простоту, даний очищувач має ряд суттєвих недоліків. Так, внаслідок витоку

зарядів при зіткненні частинок з електродами, а також в результаті електричної

конвекції, частинки можуть нестися з потоком рідини. При покритті

40

електродів пористими речовинами дію потоку рідини на осіли частки

зменшується, при цьому знижується і ефективність очищення. Крім того, при

використанні пористого покриття видалення забруднень з електродів після

очищення значно ускладнюється.

З метою інтенсифікації процесу очищення і більш повної і надійного

очищення робочої рідини запропонований очищувач , в якому осаджувальні

електроди розміщені радіально під кутом один до іншого, а в місці перетину

електродів розташований фільтруючий пористий стрижень. У процесі роботи

очисника

частки

забруднень

поляризуються

в

електричному

полі,

створюваному осаджувальними електродами, і починають під дією сил

електричного поля переміщатися до фільтруючому пористій стрижню.

Дійшовши до пористого стрижня, частинки забруднень впроваджуються в

його матеріал, очищена ж таким чином рідина направляється до вихідного

каналу очисника. Інтенсивність очищення в даному випадку звичайно ж

підвищується, але грязеем- кістка фільтруючого пористого стрижня при цьому

повинна бути досить високою, в іншому випадку після його повного

заповнення частки забруднень будуть нестися разом з потоком рідини.

Збільшення ж розмірів пористого фільтруючого стрижня спричинить значне

збільшення розмірів очисника, що небажано.

Відома також конструкція електростатичного фільтра для очищення

діелектричних рідин (рис. 5.2). Як електроди в даному електростатичному

фільтрі використані кільця 2 з електропровідних матеріалів (металів). Для

поліпшення очищення при збільшених швидкостях потоку кожна пара

кільцевих електродів встановлена зі зміщенням по ексцентриситету і з

розворотом на 120°, а бічні поверхні кільцевих електродів з внутрішньої

сторони виконані під кутом 15 ... 30°. Між кільцевими електродами

встановлюються фільтруючі елементи 5 з пористого електроізоляціонного

матеріалу. Зовнішні циліндричні поверхні фільтруючих елементів збігаються

з дренажними проточками 6, пов'язаними із спільним зливом 7, що виходять в

зону зниженого тиску 8 очисника.

41

Рис. 5.2 – Електростатичний фільтр для очищення діелектричних рідин: 1 –

корпус; 2 – кільця-електроди; 3 – центральні отвори; 4 – фіксатор; 5 –

фільтруючі елементи; 6 – дренажна проточка; 7 – загальний злив; 8 – зона

зниженого тиску.

Робота даного очисника полягає в наступному. При підключенні до

кільцевих електродів високої напруги (порядку 10 кВ) між кожною парою

кільцевих електродів 2 створюється електричне поле. В результаті того, що

бічні поверхні кілець-електродів скошені з двох сторін і утворюють кут 15 –

30 °, кількість зарядів збільшується в міру наближення до вершини кута.

Частинки забруднень, що містяться в рідині, проходячи через отвори

кільцевих електродів 2, поляризуються і направляються по результуючої між

векторами потоку робочої рідини і електричного поля в сторону фільтруючого

42

елемента 5. Так як кожна сусідня пара кільцевих електродів розвернута по осі

очисника на 120°, то створюється рух рідини, що очищається по спіралі,

внаслідок чого нерозчинні частинки механічних домішок також піддаються дії

відцентрових сил, спрямованих у бік фільтруючих елементів 5. У зоні

зниженого тиску 8 створюються умови для підсосу робочої рідини з

дренажних протічок 6. Все це сприяє впровадженню нерозчинних частинок і

вологи в фільтруючий елемент. Перевагою даної конструкції фільтра попорівнянні з попереднім є те, що в цьому випадку для збільшення

інтенсивності очищення поряд з силами електричного поля використовуються

також сили інерції.

Основним недоліком даного фільтра є недостатня брудємність

фільтрами елементів і складність видалення часток забруднень із зони

осадження.

Зазначених недоліків позбавлена конструкція електричним масел і палив

нафтового походження. У даному очиснику заряджені тертям об рідину частки

забруднень під дією сил електричного і магнітного полів осідають в тупиковій

ємності з г брудозбірників. Зворотний рух частинок забруднень із

брудозбірників в проточну ємність неможливо завдяки властивості пересічних

електричного і магнітного полів. Однак даний тип очисника дозволяє

проводити очищення рідин в основному від феромагнітних частинок, у той час

як

неферомагнітними

частинки

матимуть

можливість

нестися

з

брудозбірників разом з потоком рідини, що очищається. Ця обставина

обумовлює неможливість застосування даного типу очисника при очищенні

палива, частинки забруднень в якому представлені в основному частками

кварцу, оксидами алюмінію і іншими неферомагнітними матеріалами.

Більшості перерахованих недоліків позбавлена конструкція фільтравідстійника для двигунів внутрішнього згоряння (рис. 5.3 ). Для підвищення

якості очищення палива від води і дрібнодисперсних домішок його

фільтруючий елемент виконаний у вигляді пакету сітчастих конусних

43

електродів 5-8. сітчасті конусні електроди 6 і 8 з'єднані дротом з

осаджувальних електродiв.

Рис. 5.3 Фільтр-відстійник для двигуна внутрішнього згоряння:

1 – корпус; 2 і 3 – склянку з дном; 4 – розподільник потоку палива; 5-8 – конусні

сітчасті електроди; 9 – гвинти; 10 – втулки; 11 – ізоляційна прокладка; 12 –

сферичний сітчастий електрод; 13 – осаджувальний електрод; 14 – шар

ізолятора; 15 – діоди; 16 – конденсатори; 17 – підвищувальний трансформатор;

18 – обмотка генератора; 19 – провода; 20 і 21 – вхідний і вихідний штуцери.

Електрод 13, який розташований НАДН склянки 2 і покритий шаром

ізолятора. У нижній частині склянки 2 мається сферичний сітчастий електрод

12, який проводом з'єднаний з сітчастими конусними електродами 5 і 7.

44

При роботі фільтра-відстійника електроди 6, 8 і 13 з'єднані з негативним

полюсом джерела струму, а електроди 5, 7 і 12 -з позитивним полюсом

джерела струму. Великі частинки механічних домішок, проходячи через

сітчастий сферичний електрод, набувають позитивний заряд і під дією

електричних сил осідають на поверхні осаджувального о електрода 13.

Дрібні частинки механічних забруднень, проходячи через один з

конусних сітчастих електродів, набувають заряд відповідного знака і осідають

на одному з сусідніх конусних сітчастих електродів, з'єднаних з полюсом

протилежного знака.

Однак дана конструкція очисника має один істотний недолік, що полягає

в тому, що частина забруднюючих домішок має можливість нестися разом з

потоком палива.

Зазначеного недоліку позбавлена конструкція електрофільтру для

двигунів внутрішнього згорання .

Даний електрофільтр пропонується встановлювати замість фільтра

тонкого очищення дизеля. Схеми установки електрофільтру для двигунів

внутрішнього згоряння в систему живлення дизельного двигуна представлена

( рис.5.4 ).

Робота електрофільтру заснована на дії на заряджені частинки

механічних домішок сил неоднорідного електростатичного поля (сили

Кулона), які значно (в десятки разів) перевищують сили гравітації.

45

Рис. 5.4 Схема установки електрофільтру в систему живлення дизельного

двигуна: 1 – паливний бак; 2 – фільтр грубого очищення палива; 3 –

підкачувальний насос; 4 – манометр; 5 – форсунки; 6 – паливний насос

високого тиску; 7 – електрофільтр для двигуна внутрішнього згоряння; 8 –

редукційний клапан; 9 – перепускний клапан.

Конструкція

цього

електрофільтру

приведено

на

(рис.

5.5).

Електрофільтр містить корпус 1, до якого за допомогою спеціального кільця

приєднаний стакан 2 зі сферичним дном. У склянці зі сферичним дном

розміщений розподільник 3 потоку палива, який верхньою частиною

закріплений в корпусі 1. На розподільнику потоку палива встановлений

направляючий стакан 4, виготовлений з ізолюючого матеріалу, в нижній

частині якого є відображає сітчастий сферичний електрод 5. Також на

розподільнику

потоку

палива

усередині

направляючого

склянки

4

встановлений сітчастий фільтруючий елемент, виконаний у вигляді пакету

конусних сітчастих електродів 6-9. Конусні сітчасті електроди скріплені між

собою гвинтами 10. Ізоляція конусних сітчастих електродів один від одного

здійснюється за допомогою втулок 11 з електроізоляційного матеріалу. У

середній частині електрофільтру між стаканом зі сферичним дном і

спрямовуючим склянкою закріплений сітчастий кільцевої електрод 12. На дні

склянки зі сферичним дном розміщений осаджувальний електрод 13, який

покритий шаром ізолятора 14 для запобігання іскрового пробою між сітчастим

електродом 12, що відображає сітчастим сферичним електродом 5 і

осаджувальним електродом 13. Крім того, шар ізолятора запобігає

перезарядку осаджувальних на ньому заряджених частинок забруднювача. Всі

електроди, що входять до складу фільтра, виконані з латунної сітки. Товщина

шару ізолятора може бути підібрана в залежності від напруги між електродами

5, 12 і 13.

46

Рис. 5.5- Електрофільтр для двигунів внутрішнього згоряння: 1 – корпус; 2 –

склянка зі сферичним дном; 3 – розподільник потоку палива; 4 –

направляючий стакан; 5 – відражаючий сітчастий сферичний електрод; 6-9 –

сітчасті конусні електроди; 10 – гвинти; 11 – ізолюючі втулки; 12 – сітчастий

електрод; 13 – осаджувальний електрод; 14 – ізолятор; 15 – діоди; 16 –

конденсатори; 17 – підвищувальний трансформатор; 18 – обмотка генератора;

19 – провідники; 20 – впускний штуцер; 21 – випускний штуцер.

Конусні сітчасті електроди 6 і 8 з'єднані між собою і з сітчастим

кільцевим електродом 12 і відображає сітчастим сферичним електродом 5

проводами 19, а конусні сітчасті електроди 7 і 9 з'єднані між собою і з

осаджувальним електродом 13. У корпусі електрофільтру маються вхідний 20

і вихідний 21 штуцери для підведення забрудненого і відведення очищеного

47

Електрофільтр працює наступним чином (рис. 5.6 ). Потік брудного

палива через вхідний штуцер 20 надходить на розподільник потоку палива 3,

а потім уздовж стінок направляючого склянки 4 в нижню частину склянки зі

сферичним дном 2 до сітчастого кільцевому електроду 12. На висновки

електрофільтру подається постійний електричний струм напругою 4000...4500

В. Електричний струм підводиться до електродів 5, 12, і 13, а також і до

конусним сітчастим електродів 6 - 9, причому на електроди 7 і 9 підводиться

негативна напруга, а на електроди 6 і 8 - позитивна.

Рис. 5.6 Електрична схема підключення електрофільтру: 1 – генератор

змінного струму; 2 – регулятор напруги; 3 – амперметр; 4 – акумуляторна

батарея; 5 – вмикач «маси»; 6 – електрофільтр; 7 – помножувач напруги; 8 –

трансформатор.

Частинки механічних домішок, що містяться в паливі, проходячи через

сітчастий кільцевої електрод 12, набувають позитивний заряд і далі під дією

електричних сил (сили Кулона)осідають на поверхні ізолятора 14, де вони

утримуються цими силами на продовженні всього періоду безперервної

48

роботи дизеля. Наявність направляючого склянки 4 забезпечує проходження

всього палива, що надходить в порожнину фільтра, через сітчастий кільцевої

електрод 12. Так як величина електричних сил багаторазово перевищує сили

гравітації, ефективність фільтра по осадженню механічних частинок значно

зростає. Наявність позитивного заряду на відбиває сітчастому сферичному

електроді 5 перешкоджає проникненню заряджених частинок всередину

направляючого стакана 4 навіть при вібрації фільтра. Очищене від механічних

домішок паливо проходить через відображає сітчастий сферичний електрод 5

до пакету конусних сітчастих електродів 6-9, між якими є електричне поле.

Частинки дрібнодіспергірованної води, що знаходиться в паливі, при

попаданні в електричне поле між конусними сітчастими електродами

укрупнюються (у процесі коалесценції), набувають заряд і під дією сил

тяжіння скочуються по конусним сітчастим електродів в нижню частину

стакана 2.

Видалення осіли на поверхні ізолятора механічних частинок і води

виробляється шляхом зливу відстою при непрацюючому двигуні, тобто коли

знято заряд з електродів 5, 6-9, 12, 13.

При працюючому двигуні видалення механічних домішок проводиться

при зміні полярності різниці потенціалів між електродами.

У зв'язку з тим, що в електрофільтрі відсутні змінні фільтруючі

елементи, то термін його служби відповідає амортизаційний термін служби

тракторних і комбайнових дизелів.

5.2 Порівняння ефективності механічної фільтрації й електрофільтрації

Ефективність використання для очищення суднових палив електричних

методів

фільтрації

була

визначена

шляхом

їхнього

зіставлення

із

традиційними методами обробки палива по енергетичних витратах на 1 т

палива й вартості цієї обробки з урахуванням вартості присадок. При

49

розрахунку її вартість енергії для розглянутих вище систем паливопідготовки

була прийнята єдиної й становила 4 дол/ (кВт·год).

Порівняльні

техніко-економічні

показники

механічної

й

електрофільтрації для сортів палив залежно від їхньої в'язкості представлені

на діаграмі (рис. 5.7).

η - тонкість фільтрації; 1 - механічна фільтрація; 2 - електрофільтрація

Рис. 5.7 - Порівняння ефективності механічної і електрофільтрації

Із

представлених

даних

на

діаграмі

(рис.

5.7)

витікає,

що

електрофільтрація палив забезпечує, у порівнянні з механічним очищенням,

приблизно у два рази кращу тонкість відсівання механічних домішок для всіх

сортів палив, що дорівнює: для малов’язких палив 3-5 мкм, для сeреднев’язких

5-7 мкм, для високов'язких 10-15 мкм. Енерговитрати при цьому залежать від

в'язкості оброблюваного палива й становлять 0,01- 0,20 кВт·год /т (проти 1,510 кВт·год /т).

50

6. ОХОРОНА ПРАЦІ

6.1 Оцінка стану аварійного судна.

Оцінка

стану

аварійного

судна

визначається

за

основними

характеристиками - плавучістю, остійністю, загальною подовжньою міцністю

і

місцевою

міцністю

водонепроникних

перекриттів

(в

основному

перегородок). Одні з цих характеристик піддаються кількісному аналізу, інші

(наприклад, міцність водонепроникних перегородок) немає.

Плавучість. При проектуванні судна йому призначається надводний

борт за методикою, прийнятою Міжнародною конвенцією про вантажну марку

1966 р. і Правилами Регістра [ 7 ] . Величина надводного борту є критерієм

запасу плавучості судна. Ця величина залежить від призначення і розмірів

судна, а також від сезону і району плавання. Величина мінімально

допустимого надводного борту фіксується знаком вантажної марки і визначає

повну вантажопідйомність судна і його морехідність!Якби можна було бути

упевненим в тому, що ніколи, ні за яких обставин не станеться фільтрації води

всередину корпусу, можна було б значно збільшити вантажопідйомність судна

за рахунок зменшення надводного борту, зберігши при цьому позитивну

плавучість. Збільшення вантажопідйомності могло б скласти до 50.Проте

оскільки такої упевненості немає і бути не може, величина призначеного судну

надводного борту представляє аварійний запас плавучості, що забезпечує

судну залишкову позитивну плавучість при затопленні принаймні одного

відсіку. Таким чином, принцип ділення на відсіки і призначення величини

надводного борту взаємопов'язані найтіснішим чином при проектуванні

судна.Згідно з нормативами Конвенції SOLAS – 74 [ 8 ], судно має бути

спроектоване так, щоб при найгіршому варіанті затоплення будь-якого з

відсіків надводний борт ні в якій точці не був би менше 76 мм. Це досягається

51

конструктивним пристроєм і розташуванням водонепроникних перекриттів подовжніх і поперечних перегородок, палуб, міждонних і диптанковых

перегородок.Світова статистика катастроф на морі свідчить, що від втрати

плавучості в чистому вигляді гине дуже незначне число судів.

Остійність. Якщо відносно плавучості затоплення будь-якого відсіку

спричиняє за собою її зменшення, то відносно остійності однозначно це

визначити не можна без розглядів того, який відсік і як саме був затоплений.

У одному випадку остійність погіршується, в іншому - залишається

незмінною, в третьому - покращується. З цієї точки зору затоплені відсіки

діляться на три категорії.Відсік першої категорії –відсік , затоплений повністю

незалежно від того, повідомляється він через пробоїну із забортною водою або

ні. Основною характерною особливістю і принциповою відмінністю такого

відсіку від інших є відсутність в нім вільної поверхні рідини, яка має

вирішальний вплив на остійність. Затоплення відсіку першої категорії

рівносильне прийому твердого вантажу, і якщо координати центру тяжіння

об'єму води у відсіку лежать нижче нейтральної площини (іншими словами в межах підводної частини судна), то в цьому випадку остійність судна

покращується.Відсік другої категорії - затоплюваний частково, такий, що має

вільну поверхню рідини і не сполучається із забортною водою. Таке

затоплення може мати місце при навмисному частковому затопленні відсіку

або у разі фільтрації води з інших відсіків. Затоплення відсіку другої категорії

рівносильне прийому рідкого вантажу, що має вільну поверхню.

Слід мати на увазі, що можливі випадки, коли вплив вільної поверхні

рідини призводить до так званої недієвої втрати остійності, яку можна не

враховувати зважаючи на крайню крихту і короткочасність її впливу. Це

можливо за наявності дуже тонкого шару рідини у відсіку або коли він

заповнений майже повністю. У цих випадках вплив вільної поверхні рідини

має місце тільки в межах дуже малого кута крену, а потім у міру наростання

крену йде стрімке скорочення площі вільної поверхні.

Вважається, що вільна поверхня рідини у відсіку, заповненому на 5

52

менш і на 95 объема і більше, не робить впливу на остійність, і в першому

випадку

відсік

вважається

порожнім,

в

другому

–

заповненим

повністю.Характер зміни остійності при затопленні відсіку другої категорії :

1. Максимальне падіння остійності має місце в початковий момент

затоплення, що пояснюється впливом вільної поверхні.

2. При подальшому затопленні спостерігається стійке зростання

остійності, що може навіть перевищити первинну, що пояснюється впливом

зростаючої маси води і пониженням загального центру тяжіння судна при

незмінному або такому, що зменшується впливі вільної поверхні за рахунок

зменшення кута крену.

3.У довгих відсіків від впливу вільної поверхні йде стрімкіша і значніша

втрата остійності, чим у коротких, але надалі довгі відсіки швидше

відновлюють втрачену остійність.

4.Остойчивость вузьких судів при затопленні відсіку другої категорії за

усіма показниками краще, ніж широких.

Відсік третьої категорії - затоплений частково і що сполучається із

заборт-ной водою через пробоїну. У двох попередніх випадках оцінка і

розрахунок остійності і посадки після затоплення ведеться методом прийому

вантажу.Заходи

по

випрямленню

судна

і

відновленню

остійності.Випрямленням судна називаються дії, спрямовані на усунення або

хоч би зменшення аварійного крену і диферента. Увесь цей комплекс заходів

повинен проводитися тільки після оцінки стану аварійного судна за

вищезгаданими параметрами, оскільки інакше положення судна, і без того

важке, можна посилити.

6.2 Правила техніки безпеки при грузових операціях на газовозах та

хімовозах.

Усі фахівці, що направляються на наливні судна (танкери газовози і

хімовози), повинні проходити спеціальне навчання і тренування по

53

використанню засобів індивідуального захисту (дихальних апаратів), про що

робиться запис в їх посвідченнях за фахом. До початку вантажних операцій

капітан зобов'язаний отримати від вантажо - відправника усі відомості про

шкідливих для здоров'я людини властивостях вантажу і призначити керівника

вантажних операцій. Перед початком вантаження старший або другий

помічник капітана зобов'язаний проінструктувати членів екіпажа, що беруть

участь в вантажних операціях:о властивостях вантажу;про правила безпеки

при навантажувально-розвантажувальних роботах перевезенню, миттю і

очищенню танків;про безпеку при ремонтних роботах в районі вантажних

танків і приміщень вантажних механізмів;про заходи у разі витоку або

розпліскування вантажу;про заходи надання першої допомоги при контакті з

тим, що перевозиться вантажем;про заходи по боротьбі з пожежею і

використанню засобів пожежогасіння;про вид і позначення ярликів небезпеки,

встановленої на кришках розширювальної горловини.

Після проведення інструктажу адміністрація судна, що перевозить

небезпечні вантажі наливанням, повинна провести перевірку знань про

особливості і небезпеках вантажу, що перевозиться, і, по можливості,

забезпечити учбову тренування по методах боротьби на випадок витоку,

переливання, займання вантажу, навчити членів екіпажа користуватися

засобами індивідуальної захисту, про що робиться запис в журналі

інструктажу по техніці безпеці. До початку вантажних операцій усі двері,

ілюмінатори отвори, через які пари шкідливих газів вантажу можуть

проникнути в суднові приміщення, мають бути закриті. Ці вимоги діють також

при прийом і дегазації вантажних приміщень. Входити і знаходитися в

приміщеннях вантажних механізмів і постів управління вантажними

операціями дозволяється особам, що безпосередньо беруть участь в

проведенні вантажних операцій. На дверях цих приміщень має бути напис:

"Перед входом попередь вахтового помічника і включи вентиляцію"!.

Примітка. Штучна вентиляція повинна включатися не менше чим за 10 хв. до

входу в приміщення. При знаходженні людей в небезпечних для здоров'я

54

приміщеннях вахтовий помічник капітана зобов'язаний встановити з ними

переговорну зв'язок. Зв'язок припиняється після виходу людей з приміщення.

Керівник робіт зобов'язаний доповісти вахтовому помічникові капітана про

вихід людей з приміщення. На видному місці усередині житлової надбудови

судна повинна вивішуватися Карта небезпек, що відповідає вантажу, що

перевозиться, в якою мають бути відбиті: основні фізико-хімічні властивості

вантажу, ярлик небезпек; заходи по наданню першої допомоги потерпілому

від контакту з вантажем; прийоми гасіння на випадок пожежі і інші дії екіпажа

в аварійних ситуаціях, а також ГДК для цього вантажу. Перед початком

вантажних операцій або прийому баласту в недегазовані танки необхідно

упевнитися, що:системи аварійної зупинки, аварійній сигналізації і інші

облаштування безпеки, а також основні пристрої, що управляють випробувані

і готові до дії;суднова система газового аналізу працює справно;несумісні

вантажі подаються через окремі трубопроводи;перевірені, готові до дії і

розміщені в необхідних місцях засобу індивідуального захисту, у тому числі

два комплекти ізолюючих повітряних дихальних апаратів знаходяться біля

приміщенні

вантажних

механізмів

(вантажне

насосне,

компресорне

відділення);судновий екіпаж і берегові фахівці оповіщені про початок

операції;встановлені попереджувальні знаки на судні і на березі; двері,

ілюмінатори і інші отвори приміщень бака житлових надбудов щільно

закриті;розтруби

вентиляційних

голівок

розгорнуті

у

відповідності

снаправлением вітру, а повітрозабірні отвори, у тому числі систем

кондиціонування повітря, розташовані в небезпечній від пари вантажу, що

перевозиться, зоні, закриті;закриті і закріплені штатними облаштуваннями

кришки схожих люків, мийної горловини, оглядових лючков і пробки

облаштувань вимірів вантажних танків;піддони розташовані під фланцями, де

можливі витоки із-за зміщення шлангових з'єднань, патрубків, заглушок і тому

подібне.

Під

час

перевезення

вантажу

повинне

вестися

постійне

спостереження за станом вантажу в усіх вантажних приміщеннях (тиск,

температура і рівень).

55

При виробництві суднових робіт, пов'язаних з можливою витоком газів

або пари, коли можливі отруєння, обмороження опіки людей, займання або

вибух суміші газів і пари, необхідно застосовувати технологічні карти,

затверджені в установленому порядку. У випадках, коли такі карти відсутні на

судні, вказані види робіт дозволяється проводити за наявності розробленого

старшим помічником капітана і затвердженого капітаном плану організації

цих робіт, який повинен передбачати необхідні заходи

техніці безпеки.

Обличчя, у яких виявлені несправні газозахисні засоби або ознаки

протипоказання до роботи в тому, що ізолює повітряному дихальному апараті

в даний момент (стомлення, кашель підвищена температура і так далі), до

роботи в газовій атмосфері не допускаються. При роботі з небезпечним

вантажем обов'язкове застосування спецодягу. У перервах і після закінчення

роботи її слід зберігати окремо від особистого одягу. Зберігання спецодягу в

житлах забороняється. Після закінчення роботи сухий спецодяг, рукавички,

рукавиці фартухи, нарукавники, взуття, захисні окуляри слід ретельно

очистити від бруду і пилу сирий спецодяг - провітрити і просушити; її прання

робиться механічним шляхом при постійній роботі вентиляції в пральні. На

танкері в спеціально відведеному місці повинен знаходитися запас медичного

кисню у балонах і кисневих подушках для надання допомоги у разі отруєння.

Очисні роботи в суднових місткостях повинні робитися відповідно до діючих

технологічних інструкцій по різних видах очисних робіт.

Безпосереднє керівництво підготовкою і проведенням очисних робіт в

танках наливних судів здійснює старший помічник капітана. Керівництво

роботами дегазацій, що виконуються судновим екіпажем, здійснює старший

(головний) механік. До початку очисних робіт електромеханік повинен

перевірити справність вибухозахищених ліхтарів і електричних повітродувок

для подання повітря, стан заземляючих перемичок вантажних, мийних і

зачистных трубопроводів і забезпечення освітленості району очисних робіт

відповідно до норм [ 9 ].

6.3 Особливості боротьби з пожежами на судні.

56

У разі виявлення пожежі необхідно негайно, незалежно від розміру

пожежі, пробити пожежну тривогу і викликати усіх людей. Сигнал пожежної

тривоги має бути чутний в усіх суднових приміщеннях. Якщо немає

упевненості, що виникла пожежа є незначною, слід вважати його серйозним і

тому необхідно відразу ж вжити заходи до того, щоб негайно могли бути

приведені в дію усі протипожежні засоби, пам'ятаючи, що, якщо своєчасно не

прийняти відповідних заходів, кожна пожежа, незначна спочатку, може

швидко посилитися і поширитися і за наявності деяких вантажів створити для

судна великий небезпеку. З метою попередити поширення пожежі можна

рекомендувати наступні заходи.

1. Щільно закрити усі двері, ілюмінатори, вентилятори і інші отвори в

приміщенні, де виникла пожежа, щоб по можливості припинити приплив

повітря, яке підтримує горіння.

2. Перш ніж пускати пару або вуглекислий газ в приміщення, де виникла

пожежа, слід переконатися, що в цьому приміщенні не залишилися люди.

3. Якщо пожежа виникла в порту, то про це повинно бути негайно

повідомлено найближчій пожежній частині і начальникові порту.

4. Якщо пожежа виникла в морі, то, якщо є хоч би щонайменший сумнів,

що він буде швидко загашений, слід направити судно до найближчого порту,

берега або дрібного місця.

5. У порту і особливо в морі судно завжди слід поставити в найбільш

сприятливе положення відносно вітру, розгорнувши його так, щоб місце

пожежі було не з навітряного боку, а з підвітряною.

6. У ходу, якщо трапляється нагода, має бути зменшена швидкість судна

і прийняті заходи до зменшення хитавиці, оскільки при великій швидкості і

різкій хитавиці вогонь сильніше розгорається, особливий якщо він з'явився на

відкритому місці або місці, погано захищеному від наскрізної тяги повітря.

7. На самому початку пожежі усі небезпечні вантажі, навіть віддалені від

вогню, мають бути приготовані до викидання за борт. До викидання ж

57

безпечних вантажів за борт слід прибігати лише в крайньому випадку.

8. Вживати усі заходи до того, щоб не допустити наскрізної тяги повітря

і проникнення його в приміщення, де виник великий вогонь, який не може бути

загашений за допомогою вогнегасників або заливкою водою з шланга.

9. Посилаючи людей в приміщення, де виникла пожежа, необхідно їх

забезпечувати димовою маскою.

10. У момент виявлення пожежі на ходу, не відкладаючи і не

послабляючи заходів для ліквідації пожежі, мають бути приготовані до спуску

рятувальні шлюпки, відповідним чином забезпечені провізією і прісною

водою, а також необхідним приладдям для плавання у відкритому морі, якщо

це виявиться неминучим.

11. Якщо пожежа виникла в нижньому трюмі, іноді корисно буває

затопити цей трюм, відкривши відповідний кінгстон, враховуючи при цьому

остійність судна і здатність вантажу, що знаходиться в трюмі, намокати.

12. Якщо пожежа не піддається гасінню, то необхідно направити судно,

обравши найкоротший шлях, в найближчий безпечний порт, де можна

отримати відповідну допомогу.

13. Якщо, незважаючи на усі вжиті заходи, не вдасться загасити вогонь,

то, як останній засіб для порятунку судна і вантажу, повинно затопити

судно,на дрібному місці з тим, щоб підняти його після ліквідації пожежі. Якщо

до цього крайнього заходу доводиться прибігати в порту, то місце затоплення

судна вказується начальником порту.Якщо ж до затоплення судна доводиться

прибігати при знаходженні судна в морі, то для цього треба вибрати по

можливості місця з твердим чистим піщаним грунтом, добре захищеним від

хвилювання, і з глибиною, що не перевищує висоти палуби у момент приливу.

Місце це має бути можливе ближче до порту і поза захищеною частиною

фарватеру [ 10 ] .