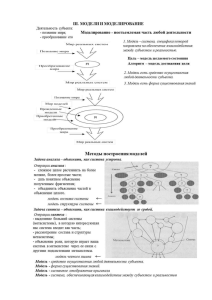

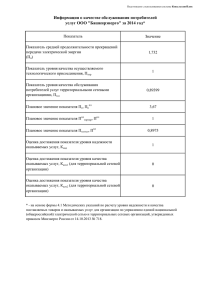

Министерство образования и науки Российской Федерации Сибирский федеральный университет Управление процессами Методическое пособие по практическим работам Электронное издание Красноярск СФУ 2017 УДК 658.5(07) ББК 65.291.216я73 У677 Составители: У677 Строк Лилия Владимировна Мерзликина Наталья Викторовна Секацкий Виктор Степанович Управление процессами : методическое пособие по практическим работам [Электронный ресурс] / сост. Л.В. Строк, Н.В. Мерзликина, В.С. Секацкий. – Электрон. дан. – Красноярск : Сиб. федер. ун-т, 2017. – 58 с. – Систем. требования: PC не ниже класса Pentium I; 128 Mb RAM; Windows 98/XP/7/8/10; Adobe Reader V8.0 и выше. – Загл. с экрана. Приведен материал к выполнению практических занятий, а так же варианты заданий. Предназначено для магистров направления 27.04.02 «Управление качеством» (профиль 27.04.02.01 «Управление качеством в производственнотехнологических системах»). УДК 658.5(07) ББК 65.291.216я73 © Сибирский федеральный университет, 2017 Электронное учебное издание Подготовлено к публикации издательством Библиотечно-издательского комплекса Подписано в свет 24.05.2017. Заказ № 1214 Тиражируется на машиночитаемых носителях Библиотечно-издательский комплекс Сибирского федерального университета 660041, г. Красноярск, пр. Свободный, 82а Тел. (391) 206-26-67; http://bik.sfu-kras.ru E-mail: [email protected] 3 ОГЛАВЛЕНИЕ ОБЩИЕ СВЕДЕНИЯ ......................................................................................... 4 Модуль 1. СУТЬ И МЕТОДОЛОГИЧЕСКИЕ ОСНОВЫ УПРАВЛЕНИЯ ПРОЦЕССАМИ ....................................................................... 4 1. Принципы и смертельные болезни компании по Демингу ..................... 4 2. Описание и идентификация процессов предприятия ............................ 10 Модуль 2. ПРОЕКТИРОВАНИЕ ПРОЦЕССОВ ............................................ 12 3. Технология декомпозиции Г. Шмидта .................................................... 12 4. Построение блок-схемы процесса............................................................ 15 5. Построение квалиграмм ............................................................................ 17 6. Построение карты процесса ...................................................................... 21 7. Построение карты потока ценностей. Разработка мероприятий по устранению потерь ................................................................................... 24 Модуль 3. МЕТОДЫ АНАЛИЗА И УПРАВЛЕНИЯ ПРОЦЕССАМИ ....... 27 8. Идентификация видов потерь в процессе ............................................... 27 9. Построение Z-графика и исследование вариабельности процесса ...... 30 Основная и дополнительная литература ......................................................... 37 ПРИЛОЖЕНИЕ А ............................................................................................. 38 ПРИЛОЖЕНИЕ Б .............................................................................................. 50 ПРИЛОЖЕНИЕ В ............................................................................................. 54 4 ОБЩИЕ СВЕДЕНИЯ Методические пособие предназначено для выполнения практических работ по дисциплине «Управление процессами» для магистров направления 27.04.02 «Управление качеством» (профиль 27.04.02.01 «Управление качеством в производственно-технологических системах»). До занятия студенты должны изучить теоретический материал по теме практического занятия. Материалы для изучения даются на лекционном курсе и в рамках самостоятельного изучения с использованием, периодической учебной литературы и нормативных документов. Во время проведения практических занятий академическая группа делится на подгруппы по два-три человека. (Допускается работа в индивидуальном порядке.) По окончании занятия студенты должны подготовить и представить преподавателю отчет, оформленный в соответствии с настоящими методическими указаниями и требованиями стандарта СТО 4.2-07–2014. Модуль 1. СУТЬ И МЕТОДОЛОГИЧЕСКИЕ ОСНОВЫ УПРАВЛЕНИЯ ПРОЦЕССАМИ 1. Принципы и смертельные болезни компании по Демингу Цель. Закрепить и систематизировать теоретические знания о отечественном и мировом опыте в области повышения эффективности управления. 1.1. Подготовка к занятию Изучить теоретический материал по данной теме. 1.2. Теоретические данные Эдвард Деминг - американский учѐный, статистик и консультант по менеджменту. Наибольшую известность Деминг приобрел, благодаря доработанному им циклу Шухарта, который теперь весь мир называет циклом Шухарта-Деминга [PDSA или PDCA], а также за созданную им теорию менеджмента, основанную на предложенной им же теории глубинных знаний. Ему присуждена одна из самых престижных наград, учреждѐнных Американским обществом качества - медаль имени Шухарта в 1955 году. В книге "Выход из кризиса" Э. Деминг изложил свое видение современного менеджмента, который позволяет постоянно повышать качество продукции, улучшать управляемость предприятия при одновременном снижении издержек. Новые подходы Деминг сформулировал в ви- 5 де четырнадцати принципов теории менеджмента, а также смертельных болезней и многих препятствий (помех) повышения эффективности управления, которыми были поражены в 70-80 годы большинство американских компаний. Деминг был уверен, основываясь на достигнутых японской промышленностью результатах, что эти 14 принципов помогут трансформировать стиль управления и добиться результатов. 1.3. Порядок проведения занятия Задание 1. Проекция 14 принципов Деминга на российскую практику. 70-80-гг. Деминг формулировал свои принципы, прежде всего, исходя из потребителей США, обращая внимание на те моменты, которые были слабо развиты в США в то время. Он не уделял внимания основам управления, которые американцами были освоены, но которые так нужны сегодня в России. На них мы должны сами обратить внимание. Деминг говорит также о препятствиях: они весьма интересны с точки зрения анализа проблем российского менеджмента. Кроме того, очень важно понять российскую специфику и не путать ее с уникальностью и самобытностью. Проанализируйте трактовки 14 принципов Деминга и рассмотрите их в проекции на реалии российской экономики (заполните табл. 1.). Таблица 1 - Проекция 14 принципов Деминга на российскую практику Принципы Деминга 1. Постоянство цели. 2. Новая философия. Поставьте перед собой цель и будьте неизменно твердыми и постоянными в достижении поставленной цели непрерывного улучшения продукции и услуг, распределяя ресурсы таким образом, чтобы обеспечивались долговременные цели и потребности, а не только сиюминутная прибыльность, для достижения конкурентоспособности, сохранения предприятия и обеспечения людей работой. Примите новую философию. Мы находимся в новой экономической эре, начатой в Японии. Мы не можем более уживаться с обычным принятым уровнем задержек, ошибок, дефектов в материалах, брака в работе. Необходимо преобразование западного стиля менеджмента, чтобы остановить продолжающийся упадок экономики. Проекция на российскую практику Пути достижения в России 6 Продолжение табл. 1 Принципы Деминга 3. Покончите с зависимостью от массового контроля. Уничтожайте потребность в массовых проверках и инспекции как способе достижения качества, прежде всего путем «встраивания» качества в продукцию. Требуйте статистических свидетельств «встроенного» качества как в процессе производства, так и при выполнении закупочных функций. 4. Покончите с Покончите с практикой оценки и выбора ваших практикой за- поставщиков только на основе цены на их прокупок по садукцию. Вместо этого наряду с ценой требуйте мой дешевой серьезных подтверждений ее качества. Уменьцене. шите число поставщиков одного и того же продукта путем отказа от услуг тех из них, кто не смог статистически подтвердить его качество. Стремитесь к тому, чтобы получать все поставки данного компонента только от одного производителя на основе установления долговременных отношений взаимной лояльности и доверия. Целью в этом случае является минимизация общих затрат, а не только первоначальных затрат. У отделов комплектации и снабжения в результате появятся новые обязанности, которые они должны хорошенько изучить. 5. Улучшайте Улучшайте постоянно, сегодня и всегда, все каждый пропроцессы планирования, производства и окацесс. зания услуг. Постоянно выискивайте проблемы, чтобы улучшать все виды деятельности и функции в компании, повышать качество и производительность и, таким образом, постоянно уменьшать издержки. Непрерывное улучшение системы, включающей разработку и проектирование, поставку комплектующих и материалов, обслуживание и улучшение работы оборудования, методов управления и организации, подготовку и переподготовку кадров есть первейшая обязанность руководства. 6. Введите в Введите в практику современные подходы к практику под- подготовке и переподготовке для всех работготовку и пеников, включая руководителей и управляюреподготовку щих, с тем чтобы лучше использовать возможкадров. ности каждого из них. Чтобы поспевать за изменениями в материалах, методах, конструкции изделий, оборудовании, технологии, функциях и методах обслуживания, требуются новые навыки и умения. Проекция на российскую практику Пути достижения в России 7 Продолжение табл. 1 Принципы Деминга 7. Учредите «лидерство». 8. Изгоняйте страхи. 9. Разрушьте барьеры. 10. Откажитесь от пустых лозунгов и призывов. Усвойте и введите в практику лидерство как метод работы, имеющий целью помочь работникам выполнять их работу наилучшим образом. Руководители всех уровней должны отвечать не за голые цифры, а за качество. Улучшение качества автоматически приводит к повышению производительности. Руководители и управляющие должны обеспечить принятие немедленных мер при получении сигналов о появившихся дефектах, неисправном или разлаженном оборудовании, плохих инструментах, нечетких рабочих инструкциях и других факторах, наносящих ущерб качеству. Поощряйте эффективные двусторонние связи и используйте другие средства для искоренения страхов, опасений и враждебности внутри организации, с тем чтобы каждый мог работать более эффективно и продуктивно на благо компании. Разрушьте барьеры между подразделениями, службами, отделениями. Люди из различных функциональных подразделений — исследователи, разработчики, производственники, представители коммерческих и административных служб — должны работать в командах (бригадах) с тем чтобы устранять проблемы, которые могут возникнуть с продукцией или услугами. Откажитесь от использования плакатов, лозунгов и призывов к работникам, которые требуют от них бездефектной работы, нового уровня производительности и т. п., но ничего не говорят о методах достижения этих целей. Такие призывы только вызывают враждебное отношение; основная масса проблем низкого качества и производительности связана с системой и, таким образом, их решения находятся за пределами возможностей рядовых работников. Проекция на российскую практику Пути достижения в России 8 Окончание табл. 1 Принципы Деминга 11. Устраните произвольные количественные нормы и задания. Устраните рабочие инструкции и стандарты, которые устанавливают произвольные нормы, квоты для работников и количественные задания для руководителей. Замените их поддержкой и помощью со стороны вышестоящих руководителей, с тем чтобы достигать непрерывных улучшений в качестве и производительности. 12. Дайте работ- Устраните барьеры, которые обкрадывают никам возможрабочих и руководителей, лишая их возность гордиться можности гордиться своим трудом. Это своим трудом. предполагает, помимо всего прочего, отказ от ежегодных аттестаций (оценок деятельности работников) и методов управления по целям. И снова обязанности менеджеров, контролеров, мастеров должны быть перенесены с достижения чисто количественных показателей на достижение качества. 13. Поощряйте Учредите энергичную программу образостремление к об- вания и поддержки самосовершенствоваразованию и сания для всех работников. Организации мосовершенстнужны не просто люди, ей нужны работвованию. ники, совершенствующиеся благодаря образованию. Источником успешного продвижения в достижении конкурентоспособности являются знания. 14.Приверженно Ясно определите непоколебимую приверсть к делу повы- женность высшего руководства к постояншения качества и ному улучшению качества и производидейственность тельности и их обязательство проводить в высшего руково- жизнь все рассмотренные выше принципы. дства. Тем не менее мало того, что высшее руководство искренне продекларирует свою вечную приверженность качеству и производительности, оно должно еще знать, в чем собственно заключается то, чему они привержены, т. е. что они должны делать. Образуйте структуру в высшем руководстве, которая будет каждодневно давать импульс для продвижения к рассмотренным выше 13 принципам, и действуйте, чтобы осуществить преобразования. Поддержки здесь недостаточно, нужны конкретные дела Проекция на российскую практику Пути достижения в России 9 Задание 2. Проекция смертельных болезней по Деменгу на российскую практику В дополнение к 14 принципам, Деминг также представил семь смертельных болезней, которые описывают самые серьезные проблемы, с которыми сталкивается менеджмент компаний. Проанализируйте 5 смертельных болезней компании по Демингу (2 болезни - Чрезмерные расходы на медицинское обслуживание и чрезмерные долговые обязательства - обусловлены проблемами американского бизнеса того времени, поэтому не рассматриваются) и сравните с точки зрения проблем российского менеджмента (заполните табл. 2.) Таблица 2 - Проекция смертельных болезней по Демингу на российскую практику Смертельные болезни по Демингу 1. Отсутствие постоянства целей. 2. Сиюминутная выгода. 3. Системы аттестации и ранжирования персонала. 4. Перескакивание управляющих с места на место. 5. Использование только количественных критериев. В намерениях сохранить свое дело, планируя предоставление таких товаров и услуг в будущем, которые помогут людям лучше жить материально и поэтому будут пользоваться спросом, а также помогут сохранить работу. Мышление, ограниченное желанием сиюминутной выгоды, несовместимо с целенаправленным ведением дел исходя из интересов перспектив развития. Системы аттестации и ранжирования персонала, оценка личного вклада, ранжирование по значимости, оценка качества функционирования, ежегодная аттестация, премиальные системы, оплаты по труду оказывают разрушительный эффект. Текучесть кадров управляющих вызывает нестабильность, приводит к тому, что решения принимаются людьми, которые не знают дела (т. е. этого конкретного дела) и, таким образом, слепо копируют опыт, полученный ранее в другом месте, который может полностью не соответствовать данным условиям. Никто не может преуспеть, используя только количественные критерии. Конечно, количественные показатели важны: расчетный счет требует постоянного контроля, зарплата персоналу и оплата поставщиков должны производиться. Но тот, кто управляет своей компанией, основываясь лишь на точных числах, в скором времени останется и без компании, и без чисел. Проекция на российскую практику Пути устранения в России 10 1.4. Содержание отчета Отчет должен содержать: 1) название темы и цель работы; 2) проекция 14 принципов Деминга на российскую практику (заполненная табл. 1) 3) проекция смертельных болезней по Демингу на российскую практику (заполненная табл. 2). 1.5. Контрольные вопросы 1) Поясните принцип Деминга «Устраните произвольные количественные нормы и задания». 2) Поясните принцип Деминга «Дайте работникам возможность гордиться своим трудом». 3) Поясните смертельную болезнь компании по Демингу «Перескакивание управляющих с места на место». 2. Описание и идентификация процессов предприятия Цель. Развитие у студентов навыков описания и схематичного представления процессов, определения показателей результативности и эффективности. 2.1. Подготовка к занятию Изучить теоретический материал по данной теме. 2.2. Теоретические данные Процесс – это совокупность взаимосвязанных ресурсов и взаимодействующих видов деятельности, преобразующих входы в выходы. Схематичное представление процесса приведено на рис. 1. Рисунок 1 - Структурная модель процесса 11 Идентификация необходима для последующего управления процессами с целью обеспечения надлежащего качества как промежуточных результатов, так и итогового (выходного) результата каждого бизнеспроцесса и всех его подпроцессов. Чтобы осуществить идентификацию какого-либо процесса сначала необходимо его описать. Все процессы, участвующие в создании объекта определенной ценности, в зависимости от их вклада в качество производимого подразделяют на следующие виды: основные (базовые) процессы – направлены на предмет труда и осуществляют производство продукции или оказание услуги (маркетинг, закупки сырья и материалов, производственные процессы или процессы оказания услуги, проектирование и т. д.); вспомогательные (обеспечивающие) процессы – создают необходимые условия для осуществления основных процессов (мониторинг, охрана труда, процессы, которые влияют на выполнение основных процессов); процессы высшего менеджмента (управленческие) – выполняют организационные функции, направлены на повышение функции основных и вспомогательных процессов (планирование ресурсов, стратегическое планирование, управление финансовыми потоками и т. д.). Качество процесса характеризуется его результативностью, эффективностью. Результативность процесса отражает степень соответствия произведенной продукции проекту. Если вся производимая продукция без дефектов и ее ценность соответствует требованиям потребителя, то это означает, что результативность процесса производства высокая. Результативность процесса оценивается: качеством продукта, пунктуальностью и временем исполнения заказа. Эффективность процесса – характеристика степени использования выделенных ресурсов. Обычно эффективность производства оценивают через затраты времени и ресурсов, т.е. через производительность и себестоимость производства продукции. 2.3. Порядок проведения занятия 1. Ознакомьтесь с процессом предприятия по варианту, заданному преподавателем (см. Приложение А) 2. На основании описания процесса, необходимо провести описание данного процесса по предложенной ниже схеме. Схема описания процесса – определение: а) полное наименование процесса; б) цель процесса (цель показывает результат); в) нормативы процесса (управляющие воздействия); 12 г) ресурсы процесса; д) входы процесса; е) выходы процесса. 3. Процесс представить схематично (см. рис. 1.) 4. Определите измеряемые параметры процесса, подлежащие измерению, контролю и управлению. Разработайте не менее 3 показателей результативности и эффективности. Полученные результаты занесите в табл. 3. Таблица 3 Процесс Цель процесса Показатели результативности / расчет результативности 1 2 3 Показатели эффективности / расчет эффективности 1 2 3 2.4. Содержание отчета Отчет должен содержать: 1) название темы и цель работы; 2) схематичное представление процесса; 3) показатели результативности и эффективности (заполненная табл. 3). 2.5. Контрольные вопросы 1) Что такое процесс? 2) Назовите виды процессов. 3) В чем отличие результативности и эффективности процесса? Модуль 2. ПРОЕКТИРОВАНИЕ ПРОЦЕССОВ 3. Технология декомпозиции Г. Шмидта Цель. Развитие у студентов навыков разбивки процесса на элементарные задачи (операции), способность графически представлять результаты декомпозиции. 3.1. Подготовка к занятию Изучить теоретический материал по данной теме. 13 3.2. Теоретические данные Технология Г. Шмидта (G. Schmidt) применяется для декомпозиции сложных объектов иерархической структуры, таких, как задачи, мероприятия, организационные и технические системы. При проектировании процессов технология Г. Шмидта применяется для декомпозиции задач (операций). Благодаря применению специальных формуляров и особому способу нумерации появляется возможность правильно и быстро представить результаты такой декомпозиции. В этой технологии используются конъюнктивные и альтернативные способы декомпозиции. В результате конъюнктивной декомпозиции и выделяются составные части, совокупность которых образует единое целое. Альтернативная декомпозиция позволяет выделить наборы задач, представляющие собой варианты реализации проекта. На каждом уровне иерархии выбирается соответствующий способ декомпозиции. Проведенная декомпозиция фиксируется на специальном формуляре (рис.2), в соответствующие поля которого вписываются выделенные задачи. Задачи, подлежащие дальнейшей декомпозиции, отмечаются перечеркиванием поля по диагонали; задачи, не подлежащие дальнейшей декомпозиции (называемые элементарными), отмечаются подчеркиванием поля. Выделенные задачи обозначаются в формуляре кратким структурным номером. Рисунок 2 - Вспомогательный формуляр для фиксации результатов декомпозиции задач по технологии Г. Шмидта 14 По завершении декомпозиции определяется номер с наибольшим количеством композиций, при этом номера элементарных задач дополняются девятками так, чтобы все они состояли из равного количества цифр (позиций). Номера, полученные при таком дополнении, упорядочиваются по возрастанию значений. Номера элементарных задач вписываются в соответствующие поля формуляра в порядке возрастания их значений. После выполнения этой операции на специальном формуляре строится графическое изображение декомпозиции (рис.3). Столбцы этого чертежа соответствуют уровням декомпозиции (0- самый низкий уровень, 1,2,3…- следующие уровни декомпозиции), а строки представляют составные части, полученные в результате выполнения процедуры. Рисунок 3 - Формуляр для графического представления результатов декомпозиции по технологии Г. Шмидта На схеме декомпозиции вначале отмечаются элементарные задачи. Их обозначения последовательно (согласно номерам, присвоенным в процессе упорядочения) заносятся в ячейки на пересечении столбцов и строк, соответствующих их уровням декомпозиции. Если в номере отсутствуют дополнительные девятки, то он обозначает низший так называемый нулевой уровень декомпозиции; одна девятка- первый уровень ит.д. После размещения элементарных задач на схему наносятся сложные элементы, которые соединяются графически (линиями) с составляющими их задачами. Эта процедура выполняется вплоть до нанесения на схему конечного элемента декомпозиции. В результате применения этой технологии можно быстро и безошибочно получить изображение структуры задачи в виде пирамидальной го- 15 ризонтальной схемы. Если в качестве отправной точки выбрать подобные схемы, то структуру задач можно представлять в любой форме, например, структурной блок-схемы или структурного списка. Технология позволяет прервать декомпозицию в произвольный момент времени, причем продолжить ее может любой исполнитель без необходимости повторения ранее выполненных операций. 3.3. Порядок проведения занятия 1. Ознакомьтесь с процессом предприятия по варианту, заданному преподавателем (см. Приложение А) 2. Проведите декомпозицию предложенного процесса. Результаты декомпозиции зафиксируйте на специальном формуляре (рис.2), в соответствующие поля которого вписываются выделенные задачи. Задачи, подлежащие дальнейшей декомпозиции, отмечаются перечеркиванием поля по диагонали; задачи, не подлежащие дальнейшей декомпозиции (называемые элементарными), отмечаются подчеркиванием поля. 3. Построите графическое изображение декомпозиции (рис.3). Столбцы этого чертежа соответствуют уровням декомпозиции (0- самый низкий уровень, 1,2,3…- следующие уровни декомпозиции), а строки представляют составные части, полученные в результате выполнения процедуры. 3.4. Содержание отчета Отчет должен содержать: 1) название темы и цель работы; 2) специальный формуляр процесса (рис. 2); 3) графический формуляр процесса (рис 3). 3.5. Контрольные вопросы 1) Для чего применяется технология Г. Шмидта? 2) Какие способы применяются в технологии Г. Шмидта? 3) Для чего нужен графический формуляр? 4. Построение блок-схемы процесса Цель. Развитие у студентов навыков пошагового представления процессов, способность описать бизнес-процесс в виде блок-схемы. 4.1. Подготовка к занятию Изучить теоретический материал по данной теме. 16 4.2. Теоретические данные Многие российские компании используют в своей деятельности текстовое описание бизнес-процессов в документах, которые являются процессными регламентами. Но для целей анализа и оптимизации деятельности компании данный вариант не идеален. Описание бизнес-процесса в текстовом виде сложно представить и анализировать системно. Таким образом, документирование процесса – первый шаг в любой деятельности по совершенствованию. Блок-схема представляет собой графическое описание потока действий в бизнес-процессе. Ценность блок-схемы заключается в том, что обычно гораздо проще понять что-либо, рассматривая графическое представление объекта, чем изучая его словесное описание. Известна поговорка: «Лучше один раз увидеть, чем сто раз услышать». Существует много способов графического представления блок-схем. Самый распространенный – использование различных символов для обозначения различных действий. Стрелки нужны для обозначения связей между различными действиями. Если говорить о самих символах, то и для их изображения есть много вариантов: от сложных рисунков до элементарных прямоугольников и линий. Нет смысла утверждать, что в данном конкретном случае одно обозначение лучше другого. Важно общее понимание смысла символов блок-схемы пользователем. Далее на рис. 4 показаны наиболее часто встречающиеся символы блок-схем. Рисунок 4- Символьное обозначение блок-схем В дополнение к самому символу блок-схемы в нем можно сделать надпись, чтобы указать требуемые ресурсы или оборудование, или определить условия, в которых выполняется рассматриваемое действие. Правила построения блок-схемы: a) при расположении элементов блок-схемы последовательность элементов соответствует протеканию процесса слева направо; 17 b) в простых процессах, которые включают в себя только последовательно выполняемые задач, каждый блок -задача обязательно будет иметь только один вход и один выход; c) в более сложных структурах некоторые ветви блок-схемы могут функционировать одновременно («параллельно»), и такое явление будет инициироваться блоком, имеющим два выхода; d) часто (но не всегда) принятие решения означает ответ на вопрос, на который можно ответить «Да» или «Нет». 4.3. Порядок проведения занятия 1. Ознакомьтесь с процессом предприятия по варианту, заданному преподавателем (см. Приложение А) 2. Продумайте основные шаги процесса, представьте их в виде блоксхемы, поначалу используя только лишь прямоугольник («задание») и ромб (решение»), соединенные линиями со стрелками для указания направления. 3. После того, как вы продумали основные шаги процесса, при необходимости, введите дополнительные блоки – доработка и документ. 4.4. Содержание отчета Отчет должен содержать: 1) название темы и цель работы; 2) блок схема процесса. 4.5. Контрольные вопросы 1) Для чего применяется графическое описание процесса? 2) Какие способы графического описания процессов вы знаете? 3) Назовите преимущества описание процесса в виде блок схемы? 5. Построение квалиграмм Цель. Развитие у студентов навыков пошагового представления процессов, способность описать процесс в виде квалиграммы. 5.1. Подготовка к занятию Изучить теоретический материал по данной теме. 18 5.2. Теоретические данные Схема – лучший вариант, когда нет времени на долгие объяснения. Методология квалиграмм помогает даже неподготовленному человеку изложить свои мысли просто, кратко и логично. Квалиграмма – это описание процесса в виде схемы, позволяющей определить, кто и что делает при осуществлении процесса. Квалиграмма моделирует процесс, включающий всегда действия несколько участников, действия (команды) соединяют в хронологическом порядке (сверху вниз). Для построения квалиграммы на листе бумаги формата А4 рисуют вертикальные столбцы (не более 6), в верхней части каждого из которых указывается участник процесса. Замет в столбцах размещают прямоугольники, в которых обозначаются действия, и после этого прямоугольники соединяются стрелками, показывающими перемещение результата одного действия к другому. К действиям при необходимости добавляются комментарии. Пример фрагмента квалиграммы «Управление документацией» приведен на рис. 5. Рисунок 5 - Фрагмент квалиграммы «Управление документацией» Для построения квалиграмм на компьютере наиболее удобна программа Visio, входящая в пакет программ Microsoft Office. Правила построения квалиграмм: a) в квалиграмме должно быть не более 6 столбцов, определяющих участников процесса, наиболее активных участников размещают ближе к центру; b) процесс может иметь несколько входов и выходов, которые обозначаются кружками (зеленый – начало, красный – конец); 19 c) можно не выделять столбцы для поставщиков и потребителей процесса, а показать их овалами (зеленый – на входе, красный – на выходе, серый – внутри); d) внешний участник должен быть представлен только тогда, когда он предоставляет или получает информацию; e) если квалиграмма размещена на двух страницах, то переход стрелок с одной страницы на другую должен быть обозначен буквами в кружках (на обеих страницах); f) при обозначении действий в прямоугольниках должны употребляться глаголы или отглагольные существительные (например: согласовать / согласование); g) формулировки действий не должны содержать более 5 слов; h) если один участник выполняет несколько действий подряд, то эти действия можно включить в один прямоугольник; i) в прямоугольник не следует включать действия, обозначенные глаголами «передать», «переслать» и т.п. Эти действия показываются стрелками; j) если какое-либо действие выполняют несколько участников, то прямоугольник растягивается на соответствующие столбцы (занимает два или несколько столбцов), а сверху указывается распределение ответственности с помощью сокращений «отв.» - ответственный, «уч.» - участник. k) комментарии к прямоугольникам должны быть лаконичными; l) нумерация комментариев должна вестись сверху вниз; m) стрелка всегда содержит информацию, т. е каждая стрелка должна быть подписана; n) запись на информационной стрелке не должна содержать глагол; o) стрелки не должны пересекаться; p) если из прямоугольника выходит больше одной стрелки, то должен быть разветвитель «и/или»; q) в прямоугольник должна входить сверху и выходить из него как минимум одна стрелка; r) стрелки могут входить сверху, справа и слева, выходить – снизу, справа и слева. Для построения квалиграммы используют ряд графических символов, представленных в табл. 4. Преимущества квалиграмм: − компактность; − минимум текста; − понятность и наглядность условных обозначений (значков, стрелок); − хорошо видны действия конкретных участников; − временная шкала. 20 Таблица 4 - Графические символы квалиграмм Наименование сим- Изображение символа вола Внешний участник Внешний участник Действие Действие Процесс / подпроцесс Процесс Пояснения Коментарий Информационная стрелка Документы Документы Инструменты Инструменты Логические операнды и или Участник венный Ответст- Начало процесса Конец процесса Уч. Отв. Смысловая нагрузка Участник (отдел или сотрудник), название которого не попал в шапку квалиграммы. Обычно такие участники совершают одно или два действия Прямоугольник обозначает действия участников Прямоугольник с тенью обозначает наличие отдельной квалиграммы на процесс или подпроцесс Данный символ может содержать необходимые пояснения к действиям, ссылки на документы и другую информацию Выражает связи, которые существуют между участниками, процессами и процедурами. Приводится перечень документов, которые используются на данном этапе Приводится перечень материальных средств, которые необходимы на данном этапе Значок «или» означает, что при разных выходах может начинаться одно или другое действие. Значок «и» обозначает, что действие начинается только тогда, когда на данный этап поступает информация с двух предыдущих Участник действия / процесса / этапа Ответственный действие / процесс / этап Показывают начальный и конечный (соответственно) этапы процесса Недостатки квалиграмм: если процесс разбивается на несколько под- процессов, трудно проследить взаимосвязь входов и выходов, так как они показаны на разных квалиграммах. 21 5.3. Порядок проведения занятия 1. Ознакомьтесь с процессом предприятия по варианту, заданному преподавателем (см. Приложение А) 2. Определите участников процесса, укажите их в вертикальных столбцах. 3. Продумайте основные шаги процесса, представьте их в виде прямоугольников (см. правила построении квалиграмм: f – j). 4. Соедините линиями со стрелками все прямоугольники, при этом каждая стрелка должна быть подписана (см. правила построении квалиграмм: m – r). 5. После того, как вы продумали основные шаги процесса, при необходимости, введите комментарии к прямоугольникам подписана (см. правила построении квалиграмм: k, l). 5.4. Содержание отчета Отчет должен содержать: 1) название темы и цель работы; 2) квалиграмму процесса. 5.5. Контрольные вопросы 1) Что такое квалиграмма? 2) Перечислите правила построения квалиграмм? 3) Назовите преимущества описания процесса в виде квалиграмм? 6. Построение карты процесса Цель. Развитие у студентов навыков пошагового представления процессов, способность описать процесс в виде карты процесса. 6.1. Подготовка к занятию Изучить теоретический материал по данной теме. 6.2. Теоретические данные Карта процесса представляет собой карту, используемую для анализа и стандартизации процесса, выделение потерь и планирования улучшений. С ее помощью можно наглядно увидеть ход процесса. Существует большое многообразие видов карт процессов. 22 Карта процесса может строиться с различной степенью детализации, в зависимости от предполагаемого использования. Обычно карты процесса показывают развитие процесса во времени. Если процесс достаточно сложный, то карта может быть более детальной, иллюстрируя каждый его шаг через входящие в него подэтапы. Построение карты процесса. Для построения карты процесса, как правило, используется шесть символов, составляющих «язык» карты процесса, представленных в табл. 5. Таблица 5 - Графические символы карты процесса Наименование символа Ромб Изображение символа / значение Решение Квадрат Управление / контроль Круг Операция Стрелка Движение / перевод «D» Задержка / хранение Треугольник Регистрация Примеры Годна ли деталь? Приемлем ли поставщик? Проверить бланк требований Проверить временной график выполнения контрольной операции Проконтролировать деталь Утвердить повышение зарплаты Сделать копию Отпечатать письмо Запустить станок Провести собеседование Отправить данные Доставить материалы на следующую операцию Доставить товары потребителю Транспортировка / отгрузка Время ожидания (ответа, очереди, указаний) Простои Запись документа на носитель информации Сбор данных для построения карты осуществляется с помощью специальных форм. Наиболее распространенной формой является – диаграмма потока. На рис. 6 показана диаграмма потока, на примере обработки заказ в отделе сбыта небольшой фирмы. 23 Применяемый метод Диаграмма потока Предлагаемый метод Сбор данных Объект Процесс заказа Отдел _____________________ мин. 4 5 3 1 6 4 3 2 3 4 2 80 1 3 2 2 2 2 Дата 21.03.2016 Кем заполнена Карта №1 Лист №1 Примите заказ по телефону, факсу или почте Запишите телефонный заказ по требуемой форме Проверьте ошибки в заказе, полученном по факсу или почте Правильно ли оформлен заказ? Свяжитесь с потребителем Оцените заказ в денежном выражении Сделайте копию заказа Зарегистрируйте оригинал заказа Направьте копию заказа на склад Введите заказ в компьютер Пошлите копию заказа на склад Дождитесь возврата копии заказа со склад Заказ выполнен? Укажите в заказе источник оплаты Напечатайте сопроводительные документы Направьте сопроводительные документы на склад Напечатайте накладную Зарегистрируйте накладную в папке с текущими документами в ожидании отгрузки Рисунок 6 – Пример диаграммы потока «Процесс обработка заказа» Для построения карты процесса используют информацию, полученную в результате сбора данных, применяя символы диаграммы потока. Стрелками показывают направления хода выполнения работ. На рис. 7 показана карта процесса, на основе диаграммы потока (рис.6). 6.3. Порядок проведения занятия 1. Ознакомьтесь с процессом предприятия по варианту, заданному преподавателем (см. Приложение А) 2. Продумайте основные шаги процесса, представьте их в виде диаграммы потока, используя символы карты процесса (см. рис.6). 3. На основании диаграммы потока постойте карту процесса (см. рис.7). 24 Рисунок 7 – Пример карты процесса «Обработка заказа» 6.4. Содержание отчета Отчет должен содержать: 1) название темы и цель работы; 2) диаграмму потока; 3) карту процесса. 6.5. Контрольные вопросы 1) Что такое карта процесса? 2) Какие виды карт процесса вы знаете? 3) Назовите преимущества описания процесса в виде карт процесса? 7. Построение карты потока ценностей. Разработка мероприятий по устранению потерь Цель. Развитие у студентов навыков построения карты текущего и будущего состояния процесса, способность разрабатывать мероприятия по устранению потерь. 25 7.1. Подготовка к занятию Изучить теоретический материал по данной теме. 7.2. Теоретические данные Карта потока создания ценности позволяет описать каждый процесс в потоке, «вытягивать» их из организационной суматохи и строить целостный процесс. Карту следует использовать всегда, когда что-то меняется в потоке создания ценности. Поток создания ценности – это все действия (как добавляющие, так и не добавляющие ценность), нужные, чтобы провести продукт через следующие основные потоки операций: – производственный поток – от сырья до готовой продукции; – поток проекта – от концепции до выпуска первого изделия. Построение карты потока создания ценности – это инструмент, который с помощью карандаша и бумаги помогает увидеть и понять материальные и информационные потоки в потоке проектирования и производства продукции. Карты потока создания ценности бывают двух видов: карты текущего состояния, показывающие состояние потока в том виде, который он представляет на сегодняшний день, и карты будущего состояния, представляющие желаемое состояние потока создания ценности. Карты потоков создания ценности могут составляться по состоянию на различные моменты времени, они помогают более четко осознать возможности совершенствования. Карта текущего состояния потока создания ценности, приведенная ниже, отображает движение продукта с момента заказа до поставки и описывает условия, существующие на данный момент. На карте будущего состояния потока создания ценности, показаны варианты совершенствования, выявленные с помощью карты текущего состояния с целью достижения более высокого уровня результативности в некоторый момент времени в будущем. Пример карты потока создания ценности приведен на рис. 8. Символы, используемые при построении карт потока создания ценности, приведены в табл. 6. 26 Рисунок 8 - Карта потока создания ценности Таблица 6 - Символы, используемые при построении карт потока создания ценности 27 7.3. Порядок проведения занятия 1) Ознакомьтесь с процессом предприятия по варианту, заданному преподавателем (см. Приложение Б). 2) Используя текстовое описание процесса и символы, указанные в табл.6, постройте карту текущего состояния. 3) Используя карту текущего состояния, выявите потери в процессе. Предложите мероприятия по их устранению, н-р: организация производственных ячеек, создание потока единичных изделий, размещение оборудования в последовательности выполнения технологических операций. 7.4. Содержание отчета Отчет должен содержать: 1) название темы и цель работы; 2) карта текущего состояния потока создания ценности; 3) мероприятия по улучшению процесса. 7.5. Контрольные вопросы 1) Что такое карта потока создания ценности? 2) Назовите виды карт поток ценностей. 3) Назовите преимущества описание процесса в виде карт поток ценностей? Модуль 3. МЕТОДЫ АНАЛИЗА И УПРАВЛЕНИЯ ПРОЦЕССАМИ 8. Идентификация видов потерь в процессе Цель. Получить навыки выявления потерь в процессе, научиться определять причины потерь и исключать потери. 8.1. Подготовка к занятию Изучить теоретический материал по данной теме. 8.2. Теоретические данные Специалисты компании Toyota выделяют семь основных видов потерь− действий или затрат, не добавляющих ценности при осуществлении производственных и бизнес-процессов: – перепроизводство; – запасы; 28 – транспортировка; – дефекты; – излишняя обработка; – лишние движения; – простои. Перепроизводство – самый худший вид потерь. Это прямая противоположность производственной системы, функционирующей по принципу «точно вовремя». Перепроизводство означает выпуск продукции, в которой нет необходимости, в избыточном количестве. Перепроизводство происходит при изготовлении изделий, на которые не поступало заказов. Перепроизводство ведет к увеличению запасов. Запасы – это любые изделия, хранящиеся непосредственно на заводе или за его пределами. К запасам относится сырье, незавершенное производство, запасные детали и готовые изделия. Избыток запасов – это признак плохого функционирования завода. Кратчайшим путем к выявлению потерь является пристальный осмотр мест хранения, в которых скопилось много запасов. Горы запасов скрывают множество проблем, которые нужно безотлагательно решать. Чем выше уровень запасов, тем больше требуется транспортировки. Транспортировка – это любое перемещение материалов, деталей, запасных частей или готовых изделий из одного места в другое. Подача материалов тоже является частью процесса транспортировки. Транспортировка требуется по следующим причинам: нерациональное расположение оборудования; необходимость подачи материалов; передвижение изделий на другое место; большие расстояния между производственными участками; неэффективное использование систем, регулирующих производственный поток. Потери, связанные с дефектами, включают в себя как сами дефекты, так и затраты на выявление дефектов, реагирование на жалобы потребителей, переделку и т.п. Дефекты возникают в результате ошибок, а также вследствие отклонений в работе оборудования. Если в изделиях, поставляемых потребителям, появляются дефекты, увеличивается количество жалоб на качество продукции. Качество продукции измеряется процентом брака в готовых изделиях. Потери при обработке возникают при выполнении операций и процессов, без которых можно обойтись. Увеличение количества дефектов может быть вызвано неподходящими или ненужными операциями или процессами. Возрастание нагрузки на рабочих приводит к потерям при обработке и дефектам. Также потери при обработке возникают из-за отсутствия четких стандартов или недостаточной квалификации рабочих. Изменение технологических процессов может привести к тому, что какие-то операции уже не нужно выполнять, однако рабочие не осознают этого и все еще работают по старинке. Например, рабочие продолжают сверлить от- 29 верстия в заготовках, хотя поверхности уже давно скрепляют при помощи клея или сварочных работ. Потери при выполнении операции – это совершаемые движения, которые не являются необходимыми. Также это могут быть слишком быстрые или замедленные движения, или неточные и неуклюжие движения. Среди причин, приводящих к потерям при выполнении операций, можно отметить такие, как: несогласованные операции; недостаточная квалификация рабочих; нерациональная организация рабочего пространства; неумение выполнять конкретные операции; отсутствие у рабочих нужных навыков; нестабильность выполнения операций; слишком большая нагрузка на рабочих. Понятие «простои» применимо по отношению как к людям, так и к станкам. Простои – это время ожидания. Ждать приходится по разным причинам: из-за транспортных задержек, сбоев оборудования, слишком быстрого или медленного темпа работы. Чтобы устранить простои, важно выявить их причины. Среди наиболее распространенных причин простоев можно выделить следующие: нерациональное расположение оборудования; проблемы на последующем процессе; несбалансированность производственных мощностей; производство продукции крупными партиями. 8.3. Порядок проведения занятия 1. Просмотрите видеоролик «Сборка холодильника». 2. Проанализируйте ход выполнения процесса, подразделите действия на операции. Каждой операции присвоите условное обозначение, используя графические символы карты процесса (см. практическая работа №6), Разбейте операции на добавляющие ценность для потребителя, и операции, не добавляющие ценности (потери). Заполнить табл. 7 анализа процесса, заштриховывая соответствующие фигурки – напротив каждой операции процесса. Таблица 7 - Анализ процесса 30 3. Классифицируйте потери данного процесса по видам. Определите возможные причины потерь, предложите мероприятия по их устранению. Заполните табл. 8. Таблица 8 - Классификатор потерь Простои Лишние движения Излишняя обработка Дефекты Транспортировка Наименование операций Запасы № Перепроизводство Вид потерь Идеи и предложения по улучшению 1. 2. … + - вид потерь 8.4. Содержание отчета Отчет должен содержать: 1) название темы и цель работы; 2) таблица анализа процесса (табл.7); 3) классификатор потерь и мероприятия по устранению потерь и улучшению процесса (табл. 8). 8.5. Контрольные вопросы 1) Что такое потери на производстве? 2) Какие виды потерь вы знаете? 3) Причины появления лишних движений? 9. Построение Z-графика и исследование вариабельности процесса Цель. Развитие у студентов навыков интерпретации результатов измерения процесса, способность определить тренд и исследовать вариабельность процесса. 31 9.1. Подготовка к занятию Изучить теоретический материал по данной теме. 9.2. Теоретические данные Существуют различные методы и инструменты улучшений деятельности, среди которых особое место занимают семь простых методов контроля качества. Одним из них являются графики, в том числе и «Zграфик». «Z-график» – графический инструмент, позволяющий выявить специфическое поведение данных, которое трудно обнаружить при анализе сводных данных. Инструмент предназначен для оценки наличия тенденций количественно измеряемого или оцениваемого показателя за период наблюдения (например, за год), сравнения с целевым и предыдущими значениями, мониторинга достижения целей. «Z-график» используют для наглядного и эффективного представления анализируемых данных. Он помогает оценить особенности и закономерности поведения показателя в изучаемый период времени, оценивая достижение цели в каждый момент времени. «Z- график» целесообразно применять на начальном этапе количественного анализа данных, для выбора последующих методов и инструментов анализа. «Z-график» позволяет увидеть наличие закономерностей и особенностей и оценить вариабельность значений показателя в изучаемый период времени для установления целей на будущее. Вариабельность – изменчивость, неизбежные различия отдельных значений показателя. «Z-график» может применяться к широкому кругу количественных показательней, пример рис. 9. Рисунок 9 – Пример показателей для применения «Z-графика» 32 Конечной целью использования «Z-графика» и исследования вариабельности являются: - графическое представление данных; - оценка общей тенденции показателя; - оценка вариабельности показателя; - визуальное сравнение текущих данных с целевыми значениями и значениями показателя в предыдущий период времени, в том числе и до окончания анализируемого периода и совершение управляющих воздействий (план реагирования) при необходимости (например, при появлении риска не достижения целей); - корректное определение целевых значений на будущие периоды времени с учетом вариабельности. Обычно график строят в режиме реального времени по месяцам изучаемого года (каждый месяц на график наносят текущее значение). Для этого необходимы данные за предыдущий год и текущая информация (по прошедшим месяцам) за изучаемый. Шаблон «Z-графика» показан на рис. 10. Рисунок 10 – Шаблон «Z-графика» На график наносятся и рассчитываются следующие линии: «Данные за предыдущий год» – значения показателя по месяцам с января по декабрь предыдущего по отношению к изучаемому году. «Данные за изучаемый год» – значения показателя по месяцам с января по текущий месяц. «Сумма нарастающим итогом» – сумма значений показателя с января по текущий месяц включительно (за текущий год). «Скользящая сумма» – скользящее суммарное значение показателя за последние 12 месяцев. «Текущее целевое значение» – нарастающее (кумулятивное) значение цели на показатель для каждого месяца изучаемого года. Пример (таблица 9): 33 – Сумма нарастающим итогом в январе – значение показателя в январе, сумма нарастающим итогом в феврале – сумма значений за январь и февраль и т.д., сумма нарастающим итогом в декабре – сумма значений с января по декабрь включительно. – Скользящая сумма в январе – сумма значений показателя начиная с февраля предыдущего года по январь изучаемого года включительно, скользящая сумма в феврале – сумма значений показателя начиная с марта предыдущего года по февраль изучаемого года включительно и т.д. Значение скользящей суммы в декабре изучаемого года совпадает со значением суммы с нарастающим итогом. – Если есть целевое значение показателя на изучаемый год, то текущее целевое значение в январе – (целевое значение показателя на год)/12, текущее целевое значение в феврале– 2*(целевое значение показателя на год)/12 и т.д., текущее целевое значение в декабре – целевое значение показателя на год. Текущее целевое значение для каждого месяца так же может быть задано индивидуально. Таблица 9 – Пример расчета После построения «Z-графика» проводится анализ полученного графика на наличие особенностей и закономерностей, таких как: тенденции к росту, снижению показателя, наличия сезонных особенностей и т.п. Если имеются тенденции, при продолжении которых есть риск не достижения целевых значений, внесите изменения в систему влияющих факторов так, чтобы значения показателя в будущие периоды времени скомпенсировали тренд, и цель к концу года была достигнута. При проведении анализа особое внимание уделяется линии «Скользящая сумма» и взаимному расположению линий «Сумма нарастающим итогом» и «Текущее целевое значение». 34 Возможные варианты закономерностей: Тенденция к увеличению показателя – линия «Скользящая сумма» указывает на наличие возрастающего тренда, при этом линия «Сумма нарастающим итогом» превышает линию «Текущее целевое значение» (рис. 11). Рисунок 11 – Тенденция к увеличению показателя Данный вид графика отражает ситуацию, когда значения показателя каждый месяц изучаемого года больше значения показателя в соответствующий месяц предыдущего года. Если система влияющих факторов не будет изменена, то значение показателя за год с большой вероятностью превысит целевое значение на изучаемый год. Тенденция к уменьшению показателя – линия «Скользящая сумма» указывает на наличие убывающего тренда, при этом линия «Сумма нарастающим итогом» лежит ниже линии «Текущего целевого значения» (рис. 12). Рисунок 12 – Тенденция к уменьшению показателя Данный вид графика отражает ситуацию, когда значения показателя каждый месяц изучаемого года меньше значения показателя в соответствующий месяц предыдущего года. Если система влияющих факторов не 35 будет изменена, то значение показателя за год с большой вероятностью будет меньше целевого значения на изучаемый год. Исследование вариабельности В зависимости от того какой количественный показатель процесса наноситься на график оценивается положительные или отрицательные тенденции процесса в зависимости от того увеличивается или уменьшается тренд. Например, если количество единиц брака имеет тенденцию к снижению, что для данного показателя это желательно. Или, например, если денежные поступления имеют тенденцию к возрастанию, что для данного показателя это желательно. Одна из задач, решаемая при построении и анализе «Z-графика» изучение изменчивости с дальнейшим выставлением корректных целей на показатель для будущих периодов времени, поэтому изучаемый интервал времени должен быть согласован с периодом времени, на который выставляются цели на показатель. Например, если система влияющих факторов не изменится, то в следующем году следует ожидать еще большего увеличения значений показателя. 9.3. Порядок проведения занятия 1. Ознакомьтесь с процессом предприятия по варианту, заданному преподавателем (см. Приложение В). 2. Нарисуйте оси координат и нанесите на них разметку. При выборе масштаба вертикальной оси учитывайте максимальные значения скользящих сумм. На горизонтальной оси отложите месяцы с января по декабрь (или отложите общее число значений показателя в изучаемый период времени, n=12). 3. Постройте ломаные линии «Данные за изучаемый год», «Сумму нарастающим итогом», «Скользящую сумму» и линию «Текущего целевого значения». По окончании изучаемого периода график внешне будет похож на латинскую букву Z. 4. Сделайте анализ особенностей и закономерностей процесса. 5. Провести исследование вариабельности. 9.4. Содержание отчета Отчет должен содержать: 1) название темы и цель работы; 2) построение «Z-графика» (рис. 10); 3) анализ особенностей и закономерностей процесса; 4) исследование вариабельности. 36 9.5. Контрольные вопросы 1) Что такое вариабельность процесса? 2) Возможные варианты закономерностей процесса? 3) Как проводиться исследование вариабельности процесса? 37 Основная и дополнительная литература Основная литература 1. Дранишников, С. В. Методы менеджмента качества: учеб. Пособие по циклу практич. занятий /С.В. Дранишников, Л.И. Серебрякова, Е.П. Первышина, А.В. Дроздов. – Красноярск, 2008. – 82 с. 2. Крышкин О. Настольная книга по внутреннему аудиту: Риски и бизнес-процессы [Электронный ресурс]: . — Электрон. дан. — М. : Альпина Паблишер, 2013. — 480 с. 3. Галямина, И. Г.. Управление процессами [Текст] : учебник для бакалавров и магистров, обучающихся по направлению "Управление качеством" / И. Г. Галямина. - Москва : Питер, 2013. - 304 с. 4. Липунцов, Ю.П. Управление процессами. Методы управления предприятием с использованием информационных технологий [Электронный ресурс]: учебное пособие. — Электрон. дан. - М. : ДМК Пресс, 2010. — 224 с. Дополнительная литература 1. Репин В.В., Елиферов В.Г. Процессный подход к управлению. Моделирование бизнес-процессов. - М.: РИА «Стандарты и качество», 2008.- 408 с. 2. Елиферов В.Г. Бизнес-процессы: регламентация и управление: Учебник. - М.: ИНФРА-М, 2006. - 319 с. 3. Репин В.В. Бизнес-процессы компании: построение, анализ, регламентация. - М. : Стандарты и качество, 2007. — 240 с. 4. Маклаков С.В. Моделирование бизнес-процессов с BPwin 4.O.М.: ДИАЛОГ- МИФИ, 2002 - 224 с. 5. Робсон М. Реинжиниринг бизнес-процессов. — М. : ЮНИТИДАНА, 2003. — 223. 6. Андерсен Б. Бизнес-процессы. Инструменты для совершенствования. М.: РИА «Стандарты и качество», 2005. – 272 с. Перечень нормативной литературы по дисциплине 1. СТО 4.2-07–2014 Система менеджмента качества. Общие требования к построению, изложению и оформлению документов учебной и научной деятельности [текст] / разраб. Т. В. Сильченко, Л. В. Белошапко, В. К. Младенцева, М. И. Губанова. – Введ. впервые 09.12.2008. – Красноярск : ИПК СФУ, 2014. – 47 с. 38 ПРИЛОЖЕНИЕ А Варианты занятии для практических работ № 2, 3, 4, 5, 6 1 вариант ПРОЦЕСС 1 - «ЗАКЛЮЧЕНИЕ ДОГОВОРОВ НА ПОСТАВКУ ПРОДУКЦИИ» Заявки от потребителей поступают на завод следующими способами: почтой, факсимильной связью, по электронной почте или подаются заказчиком лично. Поступившие заявки, регистрируются секретарѐм директора в журнале регистрации. Директор завода рассматривает заявки и ставит на них резолюцию о принятии или отклонении заявки. Заявки, рассмотренные директором, передаются в отдел договоров. При положительной резолюции директора отдел договоров проверяет комплектность и читаемость поступившей от заказчика технической документации. В случае нечитаемости каких-либо технических документов отдел договоров: связывается с заказчиком по телефону и вносит необходимые уточнения. При отрицательной резолюции отдел договоров извещает заказчика о невозможности выполнения его запроса. Отдел договоров передает комплектную и читаемую техническую документацию главным специалистам завода (главный конструктор, главный технолог, главный метролог и главный инженер) для получения заключения о возможности выполнения указанных в ней условий. Главные специалисты завода заполняют прилагаемый к техдокументации лист согласования, указывая в нѐм наличие возможности изготовления и последующей проверки качества изделия. Лист согласования возвращается в отдел договоров вместе с техдокументацией. Если главными специалистами завода в листе согласования техдокументации предложено внести некоторые изменения в техдокументацию, то данные предложения выносятся отделом договоров на согласование с потребителем. Взаимодействие с потребителем при согласовании и на любых других этапах заключения договора поставки осуществляется только отделом договоров. Если потребитель согласен внести необходимые изменения в техдокументацию, то отдел договоров запрашивает у заказчика документацию с внесѐнными изменениями или организует встречу представителя заказчика с главными специалистами завода. Все изменения принимаются от заказчика только в письменном виде. Если замечаний к техдокументации нет, то отдел договоров оформляет договор поставки и согласовывает его с главными специалистами. Руководители подписывают лист согласования, прилагаемый к договору. Согласованный договор подписывается директором и передаѐтся на подпись 39 потребителю. Заключѐнный договор регистрируется в книге регистрации отдела договоров. 2 вариант ПРОЦЕСС 2 - «ЗАКУПКИ ТОВАРНО-МАТЕРИАЛЬНЫХ ЦЕННОСТЕЙ» Руководители подразделений завода направляют в отдел снабжения заявки на обеспечение их необходимым сырьем, материалами, комплектующими. Отдел снабжения проверяет правильность оформления поступивших заявок, а также соответствие заявленной и реально необходимой потребности. В соответствии с планом производства, нормой расхода материалов, а также информации из программы складского учета отдел снабжения определяет суммарную потребность в продукции по каждому наименованию. Отдел снабжения проводит оценку и выбор поставщиков на основе их способности поставлять продукцию в соответствии с установленными требованиями. Оценке подлежат поставщики того сырья, материалов, комплектующих, которое входит в состав продукции, поставляемой заказчику. Первичная и периодическая оценка поставщиков проводится по критериям, приведенным в Инструкции по оценке поставщиков. Результаты оценки поставщиков заносятся в карту оценки. Периодическая оценка поставщиков проводится один раз в год. Заполненные карты оценки поставщика хранятся в отделе снабжения до проведения следующей переоценки. Отдел снабжения направляет заявку поставщику и получает от него договор. В договоре должно быть указано: наименование и количество подлежащей поставке продукции; технические требования на поставляемый товар; требования к качеству, цена и условия расчетов при еѐ изменении. Проекты договоров поставки согласовываются в двухдневный срок заместителями директора. При наличии замечаний отдел снабжения согласовывает их с поставщиком и устраняет. Согласованный договор подписывается директором и передается в отдел снабжения, где ему присваивается номер и указывается дата. После оформления, подписания и регистрации договора отдел снабжения передает подлинник договора в бухгалтерию для хранения в течение трех лет. Лист согласования договора хранится вместе с подлинником договора. Один экземпляр договора направляется поставщику. Поставщик отгружает продукцию согласно условиям договора и обеспечивает ее доставку. Отдел снабжения контролирует соблюдение условий поставки продукции на завод. В случае возникновения каких-либо трудностей отдел снабжения связывается с поставщиком и определяет дальнейшие действия в отношении закупленной продукции. 40 Отдел снабжения передает поступившую на завод продукцию на склад вместе с сопроводительной документацией и документацией, подтверждающей качество продукции. 3 вариант ПРОЦЕСС 3 - «ПРИЕМКА И ХРАНЕНИЕ СЫРЬЯ И МАТЕРИАЛОВ» Кладовщик участка складского хозяйства производит приемку по количеству поступивших на склад сырья, материалов, комплектующих в соответствии со стандартами, техническими условиями, Основными и Особыми условиями поставки, иными обязательными правилами и договором. При приемке груза кладовщик проверяет, обеспечена ли сохранность груза при перевозке, в том числе: имеются ли на транспортных средствах или на контейнерах пломбы отправителя или пункта отправления, исправны ли пломбы, состояние вагона, иных транспортных средств или контейнера, имеется ли маркировки груза, исправна ли тара; соответствует ли наименование груза данным, указанным в транспортном документе. Приемка продукции по количеству производится по транспортным и сопроводительным документам отправителя. Отсутствие указанных документов или некоторых из них не приостанавливает приемки продукции. В этом случае составляется акт о фактическом наличии продукции и в акте указывается, какие документы отсутствуют. Во всех случаях, когда при приемке груза устанавливается повреждение или порча груза, несоответствие наименования и веса груза или количества мест данным, указанным в транспортном документе кладовщик предпринимает следующие действия: извещает отдел снабжения о выявленной недостаче; составляет акт; обеспечивает сохранность продукции. Если продукция, принятая по количеству, не подлежит входному контролю, то кладовщик ставит свою подпись на счет-фактуре и передает еѐ в бухгалтерию. Кладовщик заводит карточки складского учета и приходные ордера на сырье, материалы, комплектующие, поступившие на склад. В карточки складского учета вносится вся информация о движении, размещении и выдаче материалов в производство. Хранящиеся на складе сырье, материалы, комплектующие обозначаются кладовщиком для предотвращения их перепутывания. Сырье и материалы хранятся на складе в условиях, обеспечивающих сохранность их качества (согласно требованиям стандартов, технических условий, паспортов и т.д.). Сырье и материалы, забракованные при входном контроле или пришедшие в негодность при хранении, хранятся отдельно от остальной продукции. Ежемесячно начальник участка складского хозяйства проводит контроль за состоянием и обеспечением условий хранения продукции, а также 41 соблюдением сроков хранения и выдачи. По результатам контроля составляется акт, в котором указывается: дата проверки; место проверки; выявленные недостатки; принятые меры. Сырьѐ и материалы выдаются производственным мастерам по Требованиям. При выдаче материалов в производство кладовщик должен учитывать остатки сроков хранения материалов и соблюдать правила первоочередной передачи материалов в производство. При отпуске сырья и материалов кладовщик делает отметку об этом в карточке складского учета, в которой указывается дата выдачи, наименование подразделения и ее количество. До 30-го числа каждого месяца кладовщик составляет и сдает в бухгалтерию отчет по поступившим и выданным за месяц сырью и материалам. 4 вариант ПРОЦЕСС 4 - «МЕСЯЧНОЕ ПЛАНИРОВАНИЕ ПРОИЗВОДСТВА» Отдел договоров принимает заявки от заказчиков на изготовление продукции. До 10-го числа месяца отдел договоров определяет предварительный список заявок, которые необходимо выполнить в следующем месяце. Предварительный список складывается из: заявок заказчиков на следующий месяц; информации о невыполненных позиций плана предыдущего месяца, поступающей от заместителя директора по производству. Начальник отдела договоров совместно с заместителем директора по производству составляют предварительный план производства. Предварительный план предназначен только для технологической проработки (производство продукции по предварительному плану не допускается). Предварительный план рассылается отделом договоров не позднее 15 числа месяца главному инженеру и заместителю директора по коммерции. В период с 16 по 25 число месяца отделом договоров в предварительный план вносятся коррективы. Окончательный план производства составляется отделом договоров на основе предварительного плана с учетом внесенных в него корректив. Окончательный план согласовывается с заместителем директора по производству и передается на утверждение директору не позднее 26 числа месяца. Окончательный план рассылается не позднее 27 числа месяца по следующему списку: директор; главный инженер, заместитель директора по производству; заместитель директора по коммерции. Производство продукции ведется согласно плану. 42 Еженедельно (по понедельникам) отдел договоров передает заместителю директора по производству Дополнения к плану, в которые включаются все дополнения и изменения, поступившие за неделю от заказчиков. Заказы, включенные в Дополнения к плану, выполняются производственными подразделениями только по распоряжению заместителя директора по производству. Невыполненные позиции плана переносятся в план следующего месяца. 5 вариант ПРОЦЕСС 5 - «ПРОЕКТИРОВАНИЕ ПРОДУКЦИИ» Запросы от потребителей на изготовление продукции поступает в конструкторский отдел из отдела договоров. Главный конструктор проводит анализ исходных данных на полноту и возможность выполнения. При недостатке или противоречивости исходных данных конструкторский отдел совместно с отделом договоров устанавливает связь с потенциальным заказчиком для получения полных и непротиворечивых данных. По окончании анализа исходных данных конструкторский отдел передает в отдел договоров ответ о возможности либо невозможности выполнения требований. Ответ оформляется в виде служебной записки на имя начальника отдела договоров. Главный конструктор составляет план проектирования (на основании заказа и полученных исходных) и утверждает его. С момента подписания план становится обязательным для исполнения всеми указанными в нѐм сотрудниками. Главный конструктор разрабатывает эскизный проект в установленные в плане сроки эскизного проектирования. В эскизном проекте прорабатываются конструктивные решения, дающие общее представление об устройстве и принципе работы изделия, а также данные, определяющие назначение, основные параметры и габаритные размеры разрабатываемого изделия. Выполнение рабочего проекта начинается после проверки и утверждения эскизного проекта главным конструктором. Рабочий проект разрабатывается инженером-конструктором под руководством главного конструктора. Анализ хода проектирования проводится главным конструктором совместно с инженером-конструктором согласно плану. Цель анализа: оценить возможность достижения в установленные сроки требуемых результатов проектирования; выявить любые возникшие в ходе проектирования трудности и выработать действия, необходимые для их устранения. Проверка рабочего проекта проводится после завершения проекта. Целью проверки является определение соответствия результатов проекти- 43 рования исходным данным. Проверку проводит главный конструктор. Листы проверки хранятся в архиве. Проверенный проект передается в отдел договоров для согласования с заказчиком. Отдел договоров определяет с заказчиком процедуру согласования. Согласование проекта проводится отделом договоров совместно с конструкторским отделом. Проект считается согласованным, если от заказчика получено подтверждение согласия в письменном виде. Записи с подтверждением согласия или замечаниями заказчика хранятся и архивируются вместе с конструкторской документацией. Утверждение проекта проводит главный конструктор. Контрольный экземпляр утвержденного проекта хранится в конструкторском отделе в течение срока изготовления изделия, а затем передается в архив. Отдел договоров передает рабочие экземпляры конструкторской документации в отдел главного технолога. Отдел главного технолога разрабатывает технологическую документацию, необходимую для изготовления продукции, и изготавливает опытные образцы. Изготовление опытных образцов ведется согласно конструкторской и технологической документации. Проверка опытных образцов на соответствие требованиям конструкторской документации проводится комиссией в составе: главный технолог, главный конструктор и представитель заказчика. По результатам изготовления и приемки опытных образцов комиссия составляет и подписывает акт приемки. 6 вариант ПРОЦЕСС 6 - «МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ПРОИЗВОДСТВА» Руководители подразделений должны организовать создание условий окружающей среды (температуру, влажность, освещѐнность и т.д.), соответствующих требованиям методик выполнения измерений или требованиям документации на используемый измерительный инструмент. Руководители подразделений назначают ответственных за техническое состояние, эксплуатацию, учет, хранение и своевременное предоставление измерительного инструмента в отдел главного метролога на поверку. Ответственные сотрудники – это сотрудники, эксплуатирующие измерительный инструмент. Подготовка к проведению измерений проводится ответственными сотрудниками в соответствии с требованиями и правилами, установленными: нормативными документами на методы измерений (испытаний, анализа, контроля, включая методики выполнения измерений и методики количественного химического анализа); технологической и конструкторской документацией на процессы контроля и испытаний продукции. Подготовка измерительного инструмента к эксплуатации производится со- 44 гласно эксплуатационной документации (инструкции, руководства по эксплуатации и т.д.). Измерения осуществляется в соответствии с требованиями и правилами, нормативными документами на методы измерений; технологической и конструкторской документацией на процессы контроля и испытаний продукции. При эксплуатации измерительного инструмента не допускается: использование измерительного инструмента не по назначению; длительное хранение измерительный инструмент, предназначенного к сдаче в инструментальную кладовую в конце смены, в инструментальной тумбочке на рабочем месте; производить измерения размеров во время обработки детали. Обработка и оформление результатов измерений проводится в соответствии с требованиями и правилами, установленными: нормативными документами на методы измерений; технологической и конструкторской документацией на процессы контроля и испытаний продукции. Отдел главного метролога до 25 числа каждого месяца извещает руководителей подразделений о том, какие средства измерений и какого числа должно пройти поверку. Руководители подразделений, эксплуатирующих средства измерений в сферах распространения государственного метрологического контроля и надзора, обеспечивают возможность проведения их поверки в установленные сроки. Отдел главного метролога организует проведение поверки средств измерений. Поверка проводится в органах Государственной метрологической службы в соответствии с графиком поверки и требованиями ПР 50.2.006. При проведении поверки средств измерений в органах Государственной метрологической службы в обязанности отдела главного метролога входит подготовка средств измерений и документации. Вся документация, свидетельствующая о проведении всех поверок средств измерений, хранится комплектно в течение всего срока эксплуатации данных средств измерений в отделе главного метролога. 7 вариант ПРОЦЕСС 7 «ПОДГОТОВКА ПРОИЗВОДСТВА» Отдел главного технолога составляет Карты заготовки материалов на основании требований спецификаций и информации о заготовках, имеющихся в наличии. Отдел главного технолога передает карты заготовки и чертежи в отделы главных специалистов. Отделы главных специалистов определяют последовательность выполнения операций при изготовлении изделий, указанных в месячном графике выпуска продукции, и заносят их в маршрутную карту. 45 Маршрутные карты на простые несерийные изделия направляются в отдел нормирования для определения норм времени на выполнение технологических операций. Маршрутные карты на серийные или сложные изделия служат основой для разработки операционной технологической документации (операционная технология). На сложные или серийные изделия отделом главного технолога разрабатывается операционная. Разработка операционной технологии ведется с учетом рекомендаций государственных стандартов единой системы технологической документации. Главные специалисты на основании потребности в технологической оснастке, инструменте и приспособлениях вносят их в месячные графики подготовки производства. Данные графики и заявки утверждаются главным технологом. Изготовление технологической оснастки, инструмента, приспособлений производится производственными цехами. Технологическая документация, содержащая маршрутное или операционное описание технологических процессов, передается отделом главного технолога на нормирование в отдел нормирования. При нормировании технологических операций отделом нормирования выполняются следующие действия: на основании установленного режима работы оборудования рассчитывается основное время для каждого перехода; для каждого перехода устанавливается содержание вспомогательной работы и определяется по нормативам времени ее продолжительность с учетом целесообразных совмещений и перекрытий; по нормативам определяется время на обслуживание рабочего места, отдых и личные надобности; определяется норма штучного времени. Нормы штучного времени заносятся в технологическую документацию. Маршрутные карты проверяются главными специалистами и утверждаются заместителем директора по подготовке производства. Технологические инструкции и техпроцессы проверяются главными специалистами и утверждаются в отделе главного технолога. Отдел главного технолога передает в производство документацию для изготовления опытных образцов. Квалификационные испытания опытных образцов проводятся комиссией, в состав которой входят: главные специалисты, главный технолог и представители цеха. Результаты квалификационных испытаний считают положительными, если: продукция выдержала испытания по всем пунктам программы квалификационных испытаний; положительно оценена технологическая оснащенность производства и стабильность технологического процесса изготовления для возможности выпуска в заданных объемах продукции, соответствующей требованиям потребителя. Результаты квалификационных испытаний оформляют актом, акты хранятся в отделе главного технолога в течение 3-х лет. 46 8 вариант ПРОЦЕСС 8 - «ПРОИЗВОДСТВО ПРОДУКЦИИ» До 26 числа каждого месяца отдел договоров передает в производственно-диспетчерский отдел общезаводской план производства продукции на следующий месяц. На основании общезаводского плана производственно-диспетчерский отдел разрабатывает детализированные планы выпуска на месяц для цехов. Детализированные планы выпуска продукции выдаются в производство не позднее последнего рабочего дня предшествующего месяца. На основании полученных детализированных планов мастера ежедневно составляют сменные задания и наряды на изготовление. При составлении сменных заданий и нарядов необходимо учитывать, что разряд непосредственного исполнителя не может быть ниже того, который требуется техдокументацией на изготовление изделия. Сменные задания и аварийные позиции, вносимые в них в течение смены, утверждаются начальниками цехов. Производственно-диспетчерский отдел ежедневно выдает в производственные подразделения чертежи и сопроводительно-технологические карты, а также обеспечивает наличие на участках необходимых заготовок. В начале каждой смены мастера проводят ознакомление рабочих со сменными заданиями и выдают им наряд-задания на изготовление. В течение смены мастера выдают рабочим конструкторскую и технологическую документацию, необходимую им для выполнения технологических операций. Рабочие получают у мастеров инструмент, оснастку и приспособления, необходимые им для выполнения технологической операции. Технологические операции выполняются рабочими в соответствии с требованиями конструкторской и технологической документации. Закончив выполнение технологической операции, рабочий извещает мастера о том, что изготовленное изделие может быть предъявлено ОТК для контроля. Мастер подает в ОТК заявку на проведение контроля или испытаний в соответствии с требованиями СТП СМК 19. Контроль изготовленных изделий проводится только в Местах технического контроля. На годную продукцию мастером наносится обозначение, включающее в себя: номер заказа; номер чертежа; наименование марку; размеры; количество. Продукция, признанная по результатам приемочного контроля годной, сдается на склад. ОТК обозначает забракованную продукцию и помещает ее в изолятор брака. Управление несоответствующей продукцией осуществляется в соответствии с требованиями СТП СМК 7. 47 9 вариант ПРОЦЕСС 9 - «УПРАВЛЕНИЕ ИНФРАСТРУКТУРОЙ» Годовой план работ по управлению объектами инфраструктуры составляется отделом строительства на основании: планов развития завода; информации о состоянии имеющихся объектов инфраструктуры; требований безопасности; заявок внутренних потребителей объектов инфраструктуры; требований к производственной среде. Годовой план работ по управлению объектами инфраструктуры утверждается директором завода не позднее 1 декабря. Месячные планы работ по управлению объектами инфраструктуры составляются отделом строительства на основании годового плана работ. Отдел строительства подает Заявку на приобретение объектов инфраструктуры на согласование главному инженеру. После согласования заявки и утверждения ее директором завода, отдел строительства составляет договор на приобретение объекта инфраструктуры. Приобретение объектов инфраструктуры осуществляется по заявкам служб главного инженера, утвержденным директором завода. Все приобретаемые/создаваемые объекты инфраструктуры ставятся на учет. На объект инфраструктуры наносится инвентарный номер. Вся техническая документация по сданным в эксплуатацию зданиям и сооружениям хранится комплектно в техническом архиве. Отдел строительств определяет правила эксплуатации объектов инфраструктуры. Если в нормативной или технической документации на объект инфраструктуры имеются правила его эксплуатации, обслуживания, ремонта и т.д., включая правила ОТиПБ, то данные документы могут использоваться в качестве методического материала для обучения персонала. Если в документации на объект инфраструктуры отсутствуют правила охраны труда, то специалисты отдела охраны труда разрабатывают данные правила. Годовой график обслуживания и ремонта объектов инфраструктуры составляется отделом строительства. График обслуживания и ремонта объектов инфраструктуры утверждаются директором завода. Обслуживание и ремонт объектов инфраструктуры производится согласно Графику и Правилам обслуживания. Объекты инфраструктуры в процессе эксплуатации находятся под наблюдением отдела строительства. Плановый осмотр объектов инфраструктуры производится согласно Графику. Результаты осмотра оформляются актом, в котором отмечаются обнаруженные дефекты, а также необходимые меры для их устранения (с указанием сроков выполнения работ). Работы по ремонту объектов инфраструктуры производятся регулярно в течение года по Графикам, а также по заявкам персонала, эксплуатирующего объекты инфраструктуры. 48 По окончании ремонта проводится приемка комиссией в составе: главный инженер и начальник отдела строительства. 10 вариант ПРОЦЕСС 10 - «УПРАВЛЕНИЕ ТЕХНОЛОГИЧЕСКИМ ОБОРУДОВАНИЕМ» Годовой план-график ремонтов оборудования на следующий год составляет бюро ППР до 1 декабря текущего года. Годовой план ремонта оборудования составляется на основании перечня оборудования и охватывает каждую единицу оборудования. Годовой план утверждается главным инженером. Утвержденный план доводится до начальников цехов не позднее, чем за 10 дней до начала планируемого года. Бюро ППР, исходя из годового объема ремонтных работ, определяет: численность ремонтных рабочих, необходимую для выполнения плана; потребность в материалах и запасных частях; фонд рабочего времени на ремонт каждого агрегата на планируемый год. Месячные планы-графики ремонтов технологического оборудования составляются механиками ремонтных участков на основании: годового плана; выполнения плана работ за месяц, предшествующий планируемому. Месячные планы-графики ремонтов согласовывается с начальниками цехов и утверждается главным механиком. Один экземпляр плана-графика выдается начальнику цеха, второй – механику участка, третий – бюро ППР. Смазка оборудования проводится механиками участка. Точки смазки, периодичность и ответственность приведены в картах смазки. Устранение источников грязи и внесение предложений по усовершенствованию труднодоступных мест проводится механиками участков по мере выявления источников грязи и труднодоступных мест. Техосмотры оборудования выполняется слесарями-ремонтниками согласно графику. Результаты осмотров записываются в агрегатные журналы. На основании результатов осмотров механики планируют работы по текущему ремонту. Передача оборудования в ремонт осуществляется мастерами на основании месячных планов-графиков, согласованных с начальниками производственных цехов или участков и утвержденных главным механиком. Мастера отвечают за то, чтобы оборудование перед остановкой на ремонт было тщательно очищено от стружки, пыли, грязи и охлаждающей жидкости и полностью укомплектовано, а рабочее место освобождено от заготовок деталей и стружки. Проведение плановых ремонтов оборудования производится силами механиков участков на основании наряд-заданий, выдаваемых мастером участка. 49 Ремонтные работы выполняются в соответствии с требованиями, указанными в руководствах по эксплуатации на соответствующие модели оборудования. Результаты ремонта заносятся в агрегатный журнал механиком участка. В наряд-задание заносятся данные о фактические простые оборудования. Оборудование, прошедшее текущий ремонт, испытывается на холостом ходу и в работе при участии мастера и механика участка. При приемке оборудования мастер делает отметку в наряде-задании на ремонт. 50 ПРИЛОЖЕНИЕ Б Варианты занятии для практической работы № 7 1 вариант Информация о предприятии «Штамп» Завод «Штамп» производит компоненты для сборочных автомобильных предприятий: стальные кронштейны рулевого управления, выпускаемые в двух вариантах: для левостороннего и для правостороннего руля управления одной и той же модели автомобиля. Эти узлы поставляются на сборочный завод - потребитель «АвтоРоссии». Процессы завода «Штамп» включают штамповку металлических деталей, сопровождаемую сваркой и последующей сборкой. Затем узлы устанавливаются па стеллажи и ежедневно отгружаются на сборочный завод. Для перехода с производства левостороннего кронштейна на производство правостороннего требуется часовая переналадка пресса и десяти минутная смена сварочных приспособлений. Стальные рулоны поставляются «Сибсталь». Их поставки на завод «Штамп» осуществляются по вторникам и четвергам. Запросы потребителя: 18400 изделий в месяц: - 12000 изделий в месяц типа «Левый»; - 6400 изделий в месяц типа «Правый». Завод потребителя работает в две смены. В каждом возвращаемом контейнере находится 20 кронштейнов, каждая паллета вмещает по 10 контейнеров. Потребитель заказывает контейнерами. Одна ежедневная поставка на грузовике. Рабочее время составляет 20 рабочих дней в месяц, две рабочие смены во всех производственных отделах. Продолжительность каждой смены восемь часов и, если потребуется, сверхурочное время. Два десятиминутных перерыва в течение каждой смены. Неавтоматизированные процессы прекращаются во время перерывов. Обеденный перерыв не оплачивается. Функции отдела управления производством завода «Штамп»: - обеспечение поставки стальных рулонов, при этом еженедельно отправляется заказ по факсу в «Сибсталь»; - ежедневное получение точного заказа от «АвтоРоссии». - установление требований для отделов на основе заказов потребителя, уровня запасов незавершенного производства, определение отходов и простоев; - выпуск еженедельных графиков работ для процессов штамповки, сварки и сборки; - планирование ежедневной работы отдела отгрузки. Процессы завода «Штамп» выполняются в следующем порядке: - штамповка; 51 - сварка на двух сварочных участках; - сборка на двух сборочных участках. Каждое изделие проходит через все процессы. Описание процесса «Штамповка»: - автоматизированный пресс на 200 тонн с автоматической подачей стальных рулонов; - время цикла: 1 секунда (60 штук в минуту); - время переналадки: 1 час (от одного варианта к другому); - надежность пресса: 85 %; - хранение запасов (стальных рулонов до штамповки) в течение 5 дней: 4600 готовых изделий типа «Левый» и 2400 готовых изделий типа «Правый». Описание сварочного участка № 1 и 2: - ручной процесс, выполняемый одним оператором; - время цикла: 39 секунд; - время переналадки: 10 минут; - надежность: 100 %; -хранение запасов: 1100 штук типа «Левый» и 600 штук типа «Правый». - ручной процесс, выполняемый одним оператором; - время цикла: 46 секунд; - время переналадки: 10 минут; - надежность: 80 %; - хранение запасов: 1600 штук типа «Левый» и 850 штук типа «Правый». Описание сборочного участка № 1: - ручной процесс, выполняемый одним оператором; - время цикла: 62 секунды; - время переналадки не требуется; - надежность: 100 %; - хранение запасов: 1200 штук типа «Левый» и 640 штук типа «Правый». Описание сборочного участка № 2: - ручной процесс, выполняемый одним оператором; - время цикла: 40 секунд; - время переналадки: не требуется; - надежность: 100 %; - хранение запасов готовых товаров на складе: 2700 штук типа «Левый» и 1440 штук типа «Правый». Функции отдела доставки: - забирает детали со склада готовых изделий; - раскладывает их на стеллажах для отгрузки потребителю. 52 2 вариант Информация о предприятии «ABC» Завод «ABC» производит трубы типа №1 и типа №2 для тепловых сетей. Трубы поставляются на предприятие - потребитель «СВА». Процессы завода «АВС» включают механическую обработку, зачистку, опрессовку и последующий контроль качества труб. После контроля качества трубы маркируются. Затем трубы устанавливаются на стеллажи и ежедневно отгружаются на предприятие «СВА». Для перехода с производства труб типа №1 на производство труб типа №2 требуется часовая переналадка. Стальные рулоны для производства труб поставляются предприятием «Сталь». Их поставки на завод «АВС» осуществляются по понедельникам и вторникам. Запросы потребителя: 10080 изделий в месяц: - 6720 труб типа №1; - 3360 труб типа №2. Потребитель заказывает трубы контейнерами. Одна ежедневная поставка на грузовике. Рабочее время составляет 20 рабочих дней в месяц, две рабочие смены во всех производственных отделах. Продолжительность каждой смены восемь часов и, если потребуется, сверхурочное время. Два десятиминутных перерыва в течение каждой смены. Неавтоматизированные процессы прекращаются во время перерывов. Обеденный перерыв не оплачивается. Функции отдела управления производством завода «АВС»: - обеспечение поставки стальных рулонов, при этом еженедельно отправляется заказ по факсу в «Сталь»; - ежедневное получение точного заказа от «ВСА». - установление требований для отделов на основе заказов потребителя, уровня запасов незавершенного производства, определение отходов и простоев; - выпуск еженедельных графиков работ для процессов механическая обработка, зачистка, опрессовка, контроль качества, маркировка. - планирование ежедневной работы отдела отгрузки. Процессы завода «АВС» выполняются в следующем порядке: - механическая обработка, - зачистка, - опрессовка, - контроль качества, - маркировка. Каждое изделие проходит через все процессы. Описание процесса «Механическая обработка»: - токарный станок с автоматической подачей стальных рулонов; - время цикла: 45 секунда; 53 - время переналадки: 60 мин. (от одного типа к другому); - надежность станка: 87 %; - хранение запасов (стальных рулонов до механической обработки) в течение 3дней: 3000 штук типа №1 и 1000 штук типа №2. Описание процесса «Зачистка»: - токарный станок с автоматической подачей стальных рулонов; - время цикла: 15 секунд; - время переналадки: 10 минут; - надежность: 100 %; -хранение запасов: 1500 штук типа №1 и 500 штук типа №2. Описание процесса «Опрессовка»: - ручной процесс, выполняемый одним оператором; - время цикла: 15 мин.; - время переналадки не требуется; - надежность: 100 %; - хранение запасов: 1200 штук типа №1 и 300 штук типа №2. Описание процесса «Контроль качества»: - испытательные стенды; - время цикла: 125 мин.; - время переналадки не требуется; - надежность: 100 %; - хранение запасов: 1000 штук типа №1 и 150 штук типа №2. Описание процесса «Маркировка»: - окраской по трафарету, одним оператором; - время цикла: 10 секунд; - время переналадки: не требуется; - надежность: 100 %; - хранение запасов готовых товаров на складе: 8000 штук типа №1 и 4000 штук типа №2. Функции отдела доставки: - забирает трубы со склада готовых изделий; - раскладывает их на стеллажах для отгрузки потребителю. 54 ПРИЛОЖЕНИЕ В Варианты занятии для практической работы № 9 1 вариант Наименование показателя/ интервалы времени Январь Февраль Март Апрель Май Июнь Июль Август Сентябрь Октябрь Ноябрь Декабрь Данные за предыдущий год 12 17 17 24 23 23 30 27 25 27 23 28 Данные за изучаемый год 60 22 12 9 17 20 13 26 20 15 22 19 2 вариант Наименование показателя/ интервалы времени Январь Февраль Март Апрель Май Июнь Июль Август Сентябрь Октябрь Ноябрь Декабрь Данные за предыдущий год 15 45 59 29 56 26 18 28 29 36 45 26 Данные за изучаемый год 29 25 45 35 75 26 19 28 34 19 55 38 55 3 вариант Наименование показателя/ интервалы времени Январь Февраль Март Апрель Май Июнь Июль Август Сентябрь Октябрь Ноябрь Декабрь Данные за предыдущий год 112 45 84 15 96 14 17 63 99 45 78 12 Данные за изучаемый год 45 78 19 66 42 34 57 15 85 47 15 16 4 вариант Наименование показателя/ интервалы времени Январь Февраль Март Апрель Май Июнь Июль Август Сентябрь Октябрь Ноябрь Декабрь Данные за предыдущий год 15 48 75 69 54 85 96 65 25 14 7 16 Данные за изучаемый год 96 52 24 26 35 69 45 16 18 49 23 14 56 5 вариант Наименование показателя/ интервалы времени Январь Февраль Март Апрель Май Июнь Июль Август Сентябрь Октябрь Ноябрь Декабрь Данные за предыдущий год 63 28 45 47 19 35 36 17 15 48 62 35 Данные за изучаемый год 55 47 48 49 14 13 28 24 25 16 18 9 6 вариант Наименование показателя/ интервалы времени Январь Февраль Март Апрель Май Июнь Июль Август Сентябрь Октябрь Ноябрь Декабрь Данные за предыдущий год 19 58 16 47 55 69 48 78 45 16 15 12 Данные за изучаемый год 45 36 19 45 41 19 49 27 18 48 6 4 57 7 вариант Наименование показателя/ интервалы времени Январь Февраль Март Апрель Май Июнь Июль Август Сентябрь Октябрь Ноябрь Декабрь Данные за предыдущий год 35 48 36 37 51 47 36 65 34 13 25 22 Данные за изучаемый год 27 36 19 35 21 32 49 27 37 45 17 14 8 вариант Наименование показателя/ интервалы времени Январь Февраль Март Апрель Май Июнь Июль Август Сентябрь Октябрь Ноябрь Декабрь Данные за предыдущий год 65 58 47 26 25 18 45 55 22 28 34 17 Данные за изучаемый год 17 57 16 47 55 69 48 58 45 16 15 12 58 9 вариант Наименование показателя/ интервалы времени Январь Февраль Март Апрель Май Июнь Июль Август Сентябрь Октябрь Ноябрь Декабрь Данные за предыдущий год 114 95 87 64 124 23 85 87 67 59 90 34 Данные за изучаемый год 124 65 95 84 17 36 95 62 51 43 34 20 10 вариант Наименование показателя/ интервалы времени Январь Февраль Март Апрель Май Июнь Июль Август Сентябрь Октябрь Ноябрь Декабрь Данные за предыдущий год 55 47 48 49 14 13 28 24 25 16 18 9 Данные за изучаемый год 45 36 19 45 41 19 49 27 18 48 15 12