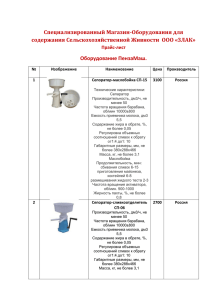

Содержание Введение 5 1.Литературный обзор 4 1.1Пищевая ценность сметаны 1.2 Современные способы производства сметаны 1 1.3. Пороки и дефекты сметаны 4 1.4. Требования к качеству сметаны 2. Практическая часть 2.1. Объекты и методы исследования 2.2. Сырьевой расчет 2 2.3. Технология производства сметаны 5 2.4. Подбор технологического оборудования для производства 6 сметаны 2.5. Изучение качественной сметаны Заключение Список использованных источников Введение Цель написания курсовой работы - изучить технологию производства сметаны, разработать проект цеха и подобрать необходимое оборудование. Сметана - кисломолочный продукт, изготовляемый сквашиванием сливок с добавлением или без добавления молочных продуктов заквасочными микроорганизмами лактококков или смесью лактококков и термофильных молочнокислых стрептококков, при этом общее содержание заквасочных микроорганизмов в готовом продукте в конце срока годности составляет не менее 10 КОЕ в 1 г продукта (ГОСТ Р 52738-2007) Сметана имеет большую пищевую ценность за счёт содержания значительного количества молочного жира (10-40%), около 30% полноценных белков, 3% лактозы, 0,7 - 0,8% органических кислот, жиро- и водорастворимые витамины, молочная кислота. Среди других кисломолочных продуктов сметана выделяется высокими пищевыми достоинствами. Благодаря изменениям, происходящим с белковой частью в процессе сквашивания, сметана усваивается организмом быстрее и легче, чем сливки соответствующей жирности. В ней содержатся все витамины, имеющиеся в молоке, причём жирорастворимых А и Е - в несколько раз больше. Некоторые молочнокислые бактерии в процессе сквашивания сметаны способны синтезировать витамины группы В, поэтому в сметане по сравнению с молоком выше содержание этих витаминов. Пищевая ценность сметаны Из кисломолочных продуктов сметана выделяется не только высокими вкусовыми достоинствами, но и повышенной пищевой и энергетической ценностью. Значительное содержание молочного жира, благоприятно сбалансированного по жирнокислотному составу, в виде легко усвояемых жировых шариков придает особую ценность сметане как продукту питания. Полноценные белки сметаны содержат все незаменимые аминокислоты, играют важную роль в формировании структурно-механических свойств продукта. Благодаря изменениям, происходящим с белковой частью в процессе сквашивания, сметана усваивается организмом полнее и легче, чем сливки соответствующей жирности. При сквашивании сливок происходит частичный гидролиз белка с образованием свободных аминокислот и гликолиз глюкозы, появляются метаболиты, которые изменяют биофизическую структуру мицелл казеина и биоактивность минеральных солей. К тому же коагуляция казеина происходит с образованием хлопьев, значительно улучшающих переваримость белков. По содержанию биологически активного белково-лецитинового комплекса оболочек жировых шариков со сметаной не может сравниться ни один молочный продукт. Особую ценность в нем представляют фосфолипиды лецитин, холин, сфингомиелин, нормализующие холестериновый обмен, формирование и развитие у детей нервной ткани и вещества головного мозга. При оценке пищевой ценности сметаны значительное место принадлежит молочному сахару - лактозе, как источнику энергии, и продукту питания молочнокислых бактерий при сквашивании продукта. В сметане содержатся все витамины, имеющиеся в молоке, при этом жирорастворимых витаминов A, Е, особенно необходимых для нормального роста детей и повышения защитных свойств организма, в 5-10 раз больше, чем водорастворимых. Молочнокислые бактерии, входящие в состав закваски, способны синтезировать витамины (особенно группы В), что способствует повышению биологической ценности продукта. Так, культуры молочнокислого стрептококка повышают в сметане содержание тиамина (B1) на 14 % и рибофлавина (В2) - на 10,2%; а комбинация культур молочнокислого и сливочного стрептококка повышает содержание фолиевой кислоты более чем на 20,0 %. Минеральные вещества составляют в сметане 0,5-0,6 %. Они представлены в виде легкоусвояемых солей натрия, калия, кальция, фосфора, магния, железа и многих других микроэлементов. Содержание большинства минеральных веществ в сметане несколько увеличивается с понижением ее жирности. Количество молочнокислых микроорганизмов КОЕ в 1 г. продукта в течение срока годности - не менее 107. Энергетическая ценность (калорийность) Сметана составляет 214 ККал на 100 грамм продукта (съедобной части). Соотношение белков, жиров и углеводов: Свойство Значение Калорийность, кКал 214 Белки, гр 3,16 Углеводы, гр 4,27 Жиры, гр 20,96 Микро- и макроэлементы в Сметана Сметана содержит следующие элементы: Моно- и дисахариды, НЖК - Насыщенные жирные кислоты, МНЖК - Мононенасыщенные жирные кислоты, ПНЖК Полиненасыщенные жирные кислоты, Холестерин, Натрий, Калий. Микро- и Микро- и макроэлемент Значение Моно- и дисахариды, г. 0,16 НЖК - Насыщенные жирные кислоты, г. 13,047 МНЖК - Мононенасыщенные жирные кислоты, г. 6,054 ПНЖК - Полиненасыщенные жирные кислоты, г. 0,778 Холестерин, мг 44 Натрий, мг 53 Калий, мг 144 Современные способы производства сметаны Варианты эскизных схем производства сметаны резервуарным способом представлены на рисунках 1-2. Рисунок 1. Схема производства сметаны 20% жирности. Рисунок 2. Схема производства сметаны с сухими наполнителями Описание технологии производства сметаны [6] В технологическом цикле производства сметаны различных видов из свежих сливок большинство операций являются общими: приемка сырья, сепарирование молока, нормализация сливок, пастеризация, гомогенизация, охлаждение, заквашивание и сквашивание сливок, фасование и упаковывание, охлаждение и созревание сметаны. Сметану вырабатывают резервуарным и термостатным способами. Эти способы различаются между собой только методом сквашивания сливок. При резервуарном способе подготовленные заквашенные сливки сквашивают в крупных емкостях (резервуарах, ваннах). Образовавшийся при сквашивании сгусток перемешивается и фасуется в потребительскую или транспортную тару, после чего направляется в холодильную камеру для охлаждения и созревания. При термостатном способе производства сметаны сливки после заквашивания в емкости немедленно фасуют в потребительскую тару и сквашивают в термостатной камере, а затем направляют в холодильную камеру. Этот способ производства сметаны применяется в основном при выработке низкожирных видов сметаны и в те периоды года, когда на переработку поступает сырье с низким содержанием СОМО и белка, например весной. Приемка сырья. Проводят инспекцию емкостей, в которых доставлено сырье (цистерны, фляги), обмывают водой, вскрывают, отбирают пробы, определяют массу молока или его объем. Пересчет объема молока на массу производят по его фактической плотности. Массу сливок устанавливают по массе. Пробы молока и сливок проверяют по органолептическим показателям, температуре, кислотности, массовым долям жира и белка, плотности, термоустойчивости (при необходимости), механической загрязненности, наличию ингибирующих веществ. На основании проведенных исследований устанавливают сортность сырья по ГОСТ Р 52054-2003 и его пригодность для выработки сметаны Подготовка сырья Сепарирование Молоко сепарируется в целях получения сливок, предназначенных для выработки сметаны. При сепарировании происходит и очистка молока. Оптимальная температура сепарирования молока 35--45"С. Массовая доля жира в получаемых сливках должна быть близка к требуемой для каждого вида сметаны. Чтобы предотвратить повышение кислотности, сливки и обезжиренное молоко, полученные при сепарировании, должны быть немедленно переработаны или охлаждены до температуры не выше +6 °С Молоко и сливки хранят при 2--6 °С не более 6 ч Составление смеси При выработке сметаны с использованием сухих молочных продуктов, сливочного масла или пластических сливок составляют смесь по рецептурам. Сухие молочные продукты восстанавливают в соответствии с технологической инструкцией по производству пастеризованного коровьего молока. Допускается добавление к пастеризованным восстановленным сливкам свежих сливок, предварительно гомогенизированных и пастеризованных. Объемная доля добавляемых свежих сливок по отношению к объему восстановленных сливок составляет 20--50%. Смешивание восстановленных и свежих сливок про-водят в резервуарах, в которых осуществляется сквашивание. Смесь для выработки сметаны с использованием восстановленного сырья готовят в ванне-смесителе с обогреваемой рубашкой и мешалкой, обеспечивающей тщательное перемешивание компонентов. При этом сырье загружают в ванну-смеситель в определенной последовательности. Сначала вносят жидкие компоненты (молоко цельное или обезжиренное, сливки). Жидкие компоненты подогревают до температуры 45 ± 5 "С, затем добавляют сухие молочные компоненты, которые для лучшего растворения предварительно могут быть смешаны с частью теплого (42 ± 2 °С) молока и сливок. Подготовленную смесь перемешивают в течение 10-- 15 мин мешалкой или циркуляционным насосом и одиовременно подогревают до температуры гомогенизации 60--85 °С. Затем смесь, не прекращая перемешивания, фильтруют и направляют на гомогенизацию. Нормализация сливок Для того чтобы получить сметану стандартной жирности, сливки нормализуются по жиру. Если исходные сливки имеют более высокую жирность, чем требуется для выработки сметаны, их нормализуют путем добавления цельного или обезжиренного молока, а также свежей пахты. Если исходные сливки имеют меньшую жирность, чем требуется, то нормализацию осуществляют более жирными сливками. Требуемую жирность в нормализованных сливках устанавливают с учетом нормы вносимой закваски и вида молока, на котором она приготовлена (цельном или обезжиренном). Пастеризация сливок Пастеризация сливок проводится не только для максимального уничтожения посторонней микрофлоры сливок, инактивации ферментов, но и для обеспечения в сметане необходимой консистенции и вкуса, повышения стойкости при хранении. При выработке сметаны сливки пастеризуются при 94.± 2 °С с выдержкой 20 с или при 86 ± 2 °С с выдержкой от 2 до 10 мин. Для сохранения образовавшихся при пастеризации ароматических веществ и уменьшения степени разрушения витаминов сливки следует пастеризовать и выдерживать в закрытой системе. Режим пастеризации выбирают в зависимости от качества перерабатываемого сырья и вида сметаны. При переработке сливок низкого качества с посторонними привкусами, с большой бактериальной обсемененностью используют более высокие температуры пастеризации 94 ± 2 °С. При обработке несвежих сливок с недостаточной термоустойчивостью белков следует ограничиваться более низкими температурами пастеризации 85 ± 1 °С. При необходимости увеличивают выдержку в целях обеспечения надлежащего бактерицидного эффекта. Эффективность пастеризации должна быть не ниже 99,9 % Гомогенизация сливок С целью получения продукта с более однородной, гомогенной консистенцией рекомендуется проводить гомогенизацию при температуре пастеризации. При производстве сметаны 20 %-ной жирности гомогенизации подвергают всю массу нормализованных сливок. Гомогенизация воздействует как на жировую, так и на белковую фазы сливок. При гомогенизации происходит дробление жировых шариков, увеличивается их количество, повышается стойкость жировой эмульсии. Стабильность белков при гомогенизации снижается, изменяются структура и форма белковых частиц, наблюдается их агрегация. Эффективность гомогенизации зависит главным образом от применяемых давления и температуры, а также от содержания жира в продукте. Оптимальные режимы гомогенизации сливок неодинаковы для разных видов сметаны. Чем выше жирность вырабатываемой сметаны, тем меньше величина применяемого давления гомогенизации сливок. При этом давление гомогенизации на второй ступени составляет примерно половину давления на первой. Если сметана получается с недостаточно густой консистенцией, давление на второй ступени повышают на 1--2 МПа и, наоборот, снижают, если продукт имеет излишне густую консистенцию. При использовании двухступенчатой гомогенизации сливок продукт получается с однородной, более устойчивой к температурным и механическим воздействиям консистенцией, обладает большей забеливающей способностью, чем сметана из сливок, подвергавшихся одноступенчатой гомогенизации. При установлении режима гомогенизации сливок учитывают качество и свойства сырья, а также сезон. Давление гомогенизации снижают при переработке несвежих сливок с низкой термоустойчивостыо белков, а также сливок, получаемых в осенне-зимний период, когда в составе жира больше тугоплавких глицеринов, а сливки содержат больше сухих веществ. Процесс гомогенизации можно осуществлять как перед пастеризацией сливок, так и после нес. Последовательность этих операций зависит от целей и задач, которые ставят при выработке продукта. Когда стремятся обеспечить необходимую однородную (без крупинок) консистенцию сметаны, гомогенизацию проводят после пастеризации сливок при 70 °С. В целях повышения гигиенической надежности, улучшения микробиологических показателей готового продукта гомогенизацию осуществляют перед пастеризацией. При выработке сметаны с использованием сухих молочных продуктов, сливочного масла или пластических сливок допускается производить пастеризацию при температуре 76 ± 2 °С с выдержкой 10 мин. При выработке сметаны с применением стабилизаторов консистенции пастеризацию осуществляют при следующих режимах: для лигоммов и хамульсиона SM, желатина -- 86 ± 2 °С с выдержкой от 2 до 10 мин, или 90-95 °С с выдержкой от5 до 10 мин. Охлаждение сливок Сливки после пастеризации и гомогенизации немедленно охлаждают до температуры заквашивания, которую устанавливают в зависимости от вида вырабатываемой сметаны. Охлажденные сливки направляют на заквашивание и сквашивание Заквашивание и сквашивание сливок Вкус и запах, а также консистенция сметаны во многом зависят от условий сквашивания сливок, состава и. свойств применяемых заквасок. Заквашивание производят немедленно после охлаждения сливок до необходимой температуры. Хранение подготовленных сливок при повышенных температурах перед заквашиванием не допускается, так как при отсутствии в них молочнокислых бактерий будет активно развиваться посторонняя остаточная микрофлора и, как следствие, могут возникать пороки сметаны. Процесс заквашивания и сквашивания сливок осуществляют в резервуарах, имеющих охлаждающие рубашки и мешалки, рассчитанные на перемешивание продукта повышенной вязкости. Перед внесением в сливки закваску тщательно перемешивают до однородной консистенции. Закваску подают в сливки самотеком или насосом любой марки одновременно с подачей сливок или сразу же после наполнения резервуара сливками. Заквашенные сливки перемешивают в течение 10-- 15 мин и оставляют в покое для сквашивания. Допускается проводить повторное перемешивание через 1 ч после заквашивания. Объемную долю вносимой закваски (1--5 % общей массы сливок) можно увеличить в зависимости от качества сырья, свойств закваски и условий производства. Уменьшение количества закваски (1--2 %) применяют в том случае, когда она приготовлена на стерилизованном молоке и имеет высокую активность. Закваску, приготовленную на пастеризованном молоке, вносят в количестве 2--5 %. Норму вносимой закваски увеличивают при поступлении на заводы неполноценного (весной) сырья или сырья низкого качества, при снижении активности заквасок, а также при стремлении ускорить процесс сквашивания сливок. При выработке сметаны резервуарным способом сливки сквашивают в той же ёмкости, в которой их заквашивали. При сквашивании сливок в результате жизнедеятельности микрофлоры заквасок образуется нетолько молочная кислота, ной ароматические вещества (диацетил, ацетоин, летучие жирные кислоты, спирты, эфиры). Эти соединения в значительной степени определяют специфический вкус и запах сметаны. Большое значение для формирования определенных органолептических свойств сметаны имеют условия сквашивания, и прежде всего температура. При выработке сметаны 20 %-ной жирности с закваской, в состав которой входят мезофильные культуры молочнокислых бактерий, сливки сквашивают в теплое время при 27 ± 1 °С, а в холодное -- при 29 ± 1 "С. Сквашивание сливок при температуре выше 30 °С приводит к образованию более грубой структуры сгустка, получению сметаны с недостаточно выраженным ароматом, меньшей способностью к восстановлению консистенции после перемешивания и перекачивания, к усилению выделения сыворотки. Кроме того, повышенные температуры сквашивания способствуют развитию посторонних микроорганизмов (термоустойчивых молочнокислых палочек), излишнему нарастанию кислотности. Пониженные температуры сквашивания сливок (18-- 19 °С) тормозят развитие молочнокислого процесса, приводят к образованию слабого, дряблого сгустка и получению сметаны с недостаточно густой консистенцией, невыраженным вкусом или посторонними привкусами. Сливки являются менее благоприятной средой для развития молочнокислой микрофлоры, чем молоко, вследствие повышенного содержания жира, уменьшения количества плазмы и доступных питательных веществ. Поэтому процесс сквашивания сливок более длительный, чем процесс сквашивания молока. Сливки сквашивают до образования сгустка и достижения определенной кислотности: не менее 55 °Т -- для сметаны с массовой долей жира 20 и 25 %.Длительность процесса сквашивания не должна превышать 10 ч. Процесс сквашивания сливок можно регулировать путем изменения температуры и продолжительности сквашивания, количества вносимой закваски, путем использования закваски разной активности, а также путем применения не одновременного заквашивания сливок во всех емкостях (при наличии нескольких), а последовательного с учетом времени фасования продукта из каждой емкости после сквашивания. Перемешивание сквашенных сливок По окончании процесса сквашивания включают мешалку и сливки перемешивают до получения однородной консистенции в течение 3--15 мин. Допускается охлаждение сквашенных сливок до температуры 17 ± I °С путем пуска в рубашку емкости ледяной воды и перемешивания сгустка через каждый час в течение 3--5 мин. При выработке сметаны со стабилизаторами охлаждение сквашенных сливок перед розливом рекомендуется проводить до температуры не ниже 23 ± 2 °С Фасование сквашенных сливок Сквашенные сливки с температурой 16--32 °С направляют на фасовку самотеком по трубопроводам диаметром не менее 50 мм при минимально допустимом перепаде уровней по высоте. Допускается подача сквашенных сливок насосами объемного типа. Охлаждение и созревание сметаны Сметана после упаковывания охлаждается до 4 ± 2 °С. .Продолжительность охлаждения и созревания сметаны, упакованной в потребительскую тару, составляет 6--12 ч; упакованной в крупную тару-- 12--48 ч. Во время охлаждения и созревания перемешивать сметану не допускается. В процессе охлаждения и созревания сметаны приостанавливаются биохимические процессы, нарастание кислотности затормаживается или прекращается, значительная часть молочного жира кристаллизуется, сметана приобретает более густую консистенцию. После охлаждения и созревания сметана готова к реализации. Хранение сметаны Срок годности продукта, имеющего температуру 4 ± 2 °С, упакованного в тару с негерметичной укупоркой, составляет трое суток; свежевыработанного продукта, упакованного в потребительскую тару с герметической укупоркой -- 7 суток с момента окончания технологического процесса. Пороки и дефекты сметаны Наиболее распространенными являются пороки вкуса и консистенции. Дефекты вкуса. Нечистый вкус или запах (посторонний вкус или запах) - возникает путем адсорбирования сметаной летучих соединений. Обязательное соблюдение товарного соседства. Кормовой привкус и запах - переходит из сырья, а в сырье попадает из кормов. Необходим контроль качества сырья. Излишне кислый вкус и запах - возникает при повышенной температуре хранения. Невыраженный аромат, пустой вкус - обуславливается пониженной кислотностью и слабым ароматом. Возникает при использовании недоброкачественной закваски; Горький вкус - обусловлен расщеплением белковых веществ под действием протеолитических ферментов в процессе длительного хранения; Дрожжевой привкус - появляется при развитии газообразующей микрофлоры Прогорклый привкус - появляется в результате гидролиза молочного жира под влиянием липазы плесеней, которые попадают в сметану при нарушении санитарно-гигиенических режимов производства и хранения. Салистый вкус - возникает в результате окисления жира под действием солнечного света, повышенной температуры хранения, наличия металлов переменной валентности. Дефекты консистенции. Неоднородная, с заметным отделением сыворотки - происходит при использовании сырья с низким содержанием сухих обезжиренных веществ, повышенной кислотности, отсутствие гомогенизации, использование закваски, образующей сгусток, который легко выделяет сыворотку при его нарушении, применение высоких температур сквашивания, высокая кислотность сливок в конце сквашивания, сильное неоднократное механическое воздействие на сгусток сквашенных сливок/сметаны. Жидкая консистенция сметаны - обуславливается неудовлетворительным составом сырья, в частности низким содержанием СОМО и белков, не однократной пастеризации, применением низких температур пастеризации и сквашивания сливок, отсутствием гомогенизации или применением несоответствующих данному сырью режимов гомогенизации, недостаточное созревание, недосквашивание или чрезмерное переквашивание сливок, сильное механическое воздействие на сгусток, фасование сметаны при температуре ниже 16-18 0С, хранение сметаны при повышенной температуре. Комковатая консистенция сметаны - появляется вследствие недостаточного перемешивания в процессе сквашивания и охлаждения. Тягучая консистенция - попадание посторонней микрофлоры. Прочие дефекты: Брожение - обсеменение и развитие в сметане газообразующих микроорганизмов Наличие цветных пятен - развитие пигментообразующих бактерий в молоке и сметане. Опасны для здоровья человека, сметану бракуют. Пороки сметаны и меры их предупреждения Порок 1 Причина возникновения 2 Использование сырья с нечистым вкусом и запахом (хлевным, плохо вымытой посуды и оборудования, посторонним); обсеменение сметаны посторонней микрофлорой, в результате Нечистый вкус жизнедеятельности которой и запах изменяются составные части продукта, накапливаются вещества, не свойственные сметане; поглощение сметаной посторонних запахов при производстве и хранении. Переход из корма в молоко, а затем в сметану специфических вкусовых и ароматических веществ (алкалоидов, эфиров, глюкозидов); адсорбция молоком запаха кормов Кормовой при получении и хранении. привкус Меры предупреждения 3 Использовать более качественное сырье, соблюдать правила его получения, хранения (в отдельном помещении) и транспортирования; обеспечивать тщательную мойку посуды, оборудования и тары; повышать температуру пастеризации сливок; строго поддерживать санитарно-гигиенический режим на производстве. Добиваться нормируемых рационов кормления животных с ограничением количества одного и того же корма, особенно резко пахнущего (силоса, брюквы); хранить молоко и сливки в специальном помещении; сортировать молоко, дезодорировать сливки, повышать температуру пастеризации сливок. Чрезмерное развитие Регулярно проверять чистоту молочнокислого брожения, заквасок, осуществлять вызываемого микрофлорой своевременную их замену, незаквасочного происхождения с выявлять и ликвидировать высокой энергией очаги обсеменения сырья кислотообразования, например, молочнокислой палочкой термоустойчивой молочнокислой незаквасочного палочкой. Развитию порока происхождения или др. способствуют: повышение микрофлорой. Регулировать температуры сквашивания сливок, процесс сквашивания сливок Излишне большие дозы вносимой закваски; путем изменения кислые вкус и излишне длительный процесс температуры, запах сквашивания; замедленное и продолжительности, недостаточное охлаждение ступенчатого сметаны; повышенные температуры (неодновременного) транспортирования и хранения. заквашивания сливок в емкостях с учетом времени фасования, чтобы не допустить переквашивания; интенсифицировать охлаждение сметаны до температуры не выше 6°С; поддерживать низкие температуры при транспортировании и хранении Недостаточная кислотность в Систематически проверять результате торможения активность закваски и молочнокислого брожения. пригодность ее для данного Появлению этого порока сырья; сквашивать сливки при способствуют: низкие температуры более высоких температурах, Пресные вкус сквашивания сливок (особенно в благоприятных для развития и запах холодное время года), микрофлоры, входящей в использование малоактивной состав закваски; увеличить закваски, а также закваски для норму вносимой закваски. сквашивания сливок в излишне малых количествах, попадание в сливки ингибиторов. Накопление молочной кислоты без Использовать закваску, достаточных количеств активно продуцирующую ароматических веществ. Это может ароматические вещества; быть результатом применения устанавливать температуру закваски, культуры которой сквашивания сливок, продуцируют мало ароматических благоприятную для развития Пустой вкус, веществ; отсутствие условий для ароматобразующих культур, невыраженный развития ароматобразующей входящих в закваску; аромат микрофлоры (высокие температуры улучшать качество сырья; сквашивания; низкое качество применять более высокие сырья с недостаточным температуры пастеризации содержанием витаминов, сливок. микроэлементов, особенно весной); низкие температуры пастеризации сливок. Попадание в сметану и развитие Строго соблюдать санитарногазообразующей микрофлоры, в гигиенический режим при частности различного рода производстве и хранении дрожжей, которые накапливают сметаны, выдерживать Дрожжевой продукты своей жизнедеятельности. установленные режимы привкус пастеризации сырья, постоянно контролировать качество мойки оборудования и тары. Использование сырья с горьким Скармливать животным вкусом (при поедании животными доброкачественные и полыни, недоброкачественных нормируемые корма; кормов или бобовых растений). повышать Горький вкус может появляться при бактериологические Наличие хранении сырья и сметаны в показатели сырья и сметаны; горечи результате распада белков под не допускать длительного действием гнилостных бактерий хранения сырья и сметаны. или другой протеолитической активной микрофлоры, попавшей в продукты. Окисление фосфолипидов и Не допускать попадания триглицеридов сливок и сметаны воздуха в продукт на любом при производстве и хранении. этапе производства; не Окисление увеличивается под применять оборудование и влиянием даже следов тяжелых тару нелуженые и с металлов (железа, меди), кислорода нарушенной посудой; не Окисленный и света. Различные продукты держать продукты открытыми вкус окисления ухудшают вкус, снижают на свету; поддерживать пищевую ценность. возможно низкие температуры при хранении; добавлять в продукт, предназначенный для хранения, естественные антиокислители. Гидролитическое расщепление Усилить работу по получению жира и накопление сырья с низкой бактериальной низкомолекулярных кислот обсемененностью; сокращать (масляной, каприновой, время хранения сырья до каприловой). Расщепление жира переработки; пастеризовать происходит под действием сливки при температуре не бактериальных и нативных липаз. ниже 87 °С; соблюдать Бактериальные липазы образуются требования санитарного Прогорклый при жизнедеятельности режима при производстве и вкус посторонних микроорганизмов хранении сметаны; возможно (особенно плесеней), попавших в низкие температуры при сырье или в сметану. Чем выше хранении сметаны 0±1 °С. Не бактериальная обсемененность, тем использовать молоко в конце быстрее развивается прогорклый лактации для производства вкус. Нативные липазы в сметаны. увеличенных количествах имеются в молоке в конце лактации. Жизнедеятельность и рост плесеней Не допускать развития на поверхности продукта, тары плесеней и других (особенно деревянной) и в микроорганизмов на помещениях при плохой поверхности продукта, тары, вентиляции. применять для упаковывания сметаны тару после Затхлый вкус тщательной мойки и дезинфекции; содержать в чистоте и хорошо вентилировать помещения, в которых производят и хранят сметану. Неудовлетворительный состав В зависимости от условий сырья, с низким содержанием производства устранять СОМО и белка; попадание в сырье причины выработки сметаны Жидкая воды; неоднократная пастеризация с жидкой консистенцией. консистенция сырья; применение низких температур пастеризации и сквашивания сливок; отсутствие гомогенизации сливок или применение не соответствующих данному сырью режимов гомогенизации; недостаточное физическое созревание при температуре выше +7 °С с выдержкой менее 1 ч; использование неподходящих заквасок, недосквашивание или чрезмерное переквашивание сливок; сильное механическое воздействие на сгусток (при перемешивании, перекачивании, фасовании); фасование сметаны при низких температурах (ниже 16-18 °С); хранение сметаны при высоких температурах. Использование несвежего сырья, Более тщательно сырья с повышенной кислотностью, контролировать свежесть после продолжительного хранения, сырья и его с низкой термоустойчивостью термоустойчивость. Ускорить белков; проведение процесса переработку молока и сливок, гомогенизации перед не допуская хранения более 6 пастеризацией; пастеризация ч даже при температуре 0-6 сливок при излишне высоких °С. Гомогенизацию сливок температурах; использование проводить после пастеризации закваски, не обладающей вязкими при температуре не ниже 70 свойствами; применение высоких °С; пастеризовать сливки при температур сквашивания сливок; нижнем пределе температур, избыточная кислотность в конце указанных в инструкции; сквашивания, интенсивное и применять закваски, Крупитчатая длительное перемешивание сгустка обладающие вязкими консистенция до и во время фасования; свойствами, сливки чрезмерное продолжительное сквашивать при более низких фасование. температурах и заканчивать процесс сквашивания при достижении нижнего, допустимого предела кислотности сгустка; оказывать минимальное механическое воздействие на сгусток при перемешивании, фасовании, продолжительность фасования не должна превышать 3 ч. Отсутствие гомогенизации или Применять режимы недостаточная эффективность гомогенизации сливок с Неоднородная гомогенизации; большие дозы достаточной эффективностью консистенция закваски, отсутствие процесса; уменьшить дозы перемешивания при внесении применяемой закваски; закваску вносить в емкость закваски в емкость до начала наполнения сливками. Порок брожения Отстой сыворотки Обсеменение и развитие в сметане газообразующих микроорганизмов, главным образом, бактерий группы кишечной палочки и дрожжей. Использование сырья неудовлетворительного состава с низким содержанием сухих обезжиренных веществ, недостаточно свежего, с повышенной кислотностью; отсутствие гомогенизации; использование закваски, образующей колющийся сгусток, легко выделяющий сыворотку при его нарушении; применение высоких температур сквашивания; высокая кислотность сливок в конце сквашивания; сильное неоднократное механическое воздействие на сгусток сквашенных сливок или сметану. Обсеменение и развитие в сметане слизеобразующих бактерий. Слизистая (тягучая) консистенция Развитие пигментных бактерий в молоке и сметане. Эти бактерии Наличие опасны для здоровья человека. цветных пятен Сметану переводят в брак. (синие, розовые и др.) после поступления в нее сливок при перемешивании. Не допускать замораживания сметаны. Усилить санитарногигиенический режим производства и хранения сметаны; строго выдерживать режимы пастеризации сливок; пастеризовать сливки после гомогенизации; соблюдать правила мойки и дезинфекции тары. Усилить контроль качества молока и сливок; перерабатывать на сметану свежее молоко с содержанием СОМО не менее 8,5%, белка не менее 3%; не допускать хранения сырья на заводе более 6 ч (при температуре 06 °С); применять гомогенизацию сливок; использовать закваски, образующие ровный, слабовязкий сгусток; снизить температуру заквашивания сливок при более низкой кислотности; уменьшить механическое воздействие на сгусток сквашенных сливок при перемешивании, перекачивании и фасовании. Хранить сметану при низких температурах. Применять высокие температуры пастеризации сливок, строго поддерживать санитарно-гигиенический режим при производстве и хранении сметаны, контролировать и своевременно менять закваски. Не перерабатывать молоко с несвойственными ему цветовыми оттенками; применять высокие температуры пастеризации сливок, поддерживать высокое санитарно- гигиеническое состояние производства. Требования к качеству сметаны Доброкачественная сметана должна иметь чистый кисломолочный вкус и запах с выраженным привкусом и ароматом, свойственными пастеризованному продукту. Для всех видов сметаны допускается наличие слабой горечи, незначительный привкус топленого масла. Консистенция однородная, в меру густая, глянцевитый вид. Сметана 20- и 25%-ной жирности может быть недостаточно густая, слегка вязкая, для сметаны 20%ной жирности допустимо наличие одиночных пузырьков воздуха. Консистенция сметаны 40%-ной жирности плотная, не расплывающаяся. Для сметаны 1-го сорта допускается консистенция недостаточно густая, слегка комковатая, крупчатая, с наличием легкой тягучести. В сметане всех видов, кроме Любительской, допускается слабовыраженный кормовой привкус. Цвет должен быть белым, с кремовым оттенком, равномерным по всей массе. Для всех видов сметаны, кроме Любительской и сметаны высшего сорта, допускаются слабовыраженный привкус тары, наличие слабой горечи, незначительный привкус топленого масла. По стандарту нормируются кислотность, жирность, в сметане с белковыми наполнителями -- массовая доля сухих веществ. Не допускаются патогенные микроорганизмы. Не разрешается продажа сметаны с прогорклым, затхлым, плесневелым вкусом и запахом, с сильно выраженным кормовым привкусом, с кислым вкусом, тягучей, неоднородной консистенцией. Нормативными документами, используемые для проведения экспертизы спредов: - ФЗ от 24.06.2008 N 90-ФЗ «Технический регламент на масложировую продукцию»; - ГОСТ Р 52092-2003 «Сметана. Технические условия»; Отбор проб производится по ГОСТ Р 52179-2003. Мгновенные пробы фасованного спреда массой 20-30 г отбирают щупом из каждой упаковочной единицы, составляющей объединенную выборку. Из полученной однородной массы отбирают лабораторную пробу массой 200 г в банку с плотно закрывающейся крышкой и охлаждают до температуры окружающей среды. Требования к органолептическим показателям качества представлены в ГОСТ Р 52092-2003. По органолептическим показателям сметана должна соответствовать требованиям, указанным в таблице 3. Таблица 3 - Органолептические показатели качества сметаны [2] Наименование показателя Характеристика Внешний вид и консистенция Однородная густая масса с глянцевой поверхностью Вкус и запах Чистые, кисломолочные, без посторонних привкусов и запахов. Для продуктов из рекомбинированных сливок допускается привкус топленного масла. Цвет Белый с кремовым оттенком, равномерный по всей массе. По физико-химическим показателям сметана должна соответствовать требованиям, указанным в таблице 4 и 5. Таблица 4. Физико-химические показатели качества сметаны [2] Наименование показателя норма Массовая доля жира продукта, % нежирного 10,0; 12,0; 14,0 маложирного 15,0; 17,0; 19,0 классического 20,0; 22,0; 25,0; 28,0; 30,0; 32,0; 34,0 жирного 35,0; 37,0; 40,0; 42,0; 45,0; 48,0 высокожирного 50,0; 52,0; 55,0; 58,0 Примечание - Фактические значения массовых долей жира продукта должны быть не менее Наименование показателя Норма для спреда Массовая доля общего жира, % От 39,0 до 95,0 Массовая доля влаги и летучих веществ, %, не более В соответствии с рецептурой и (или) технологической инструкцией Массовая доля молочного жира, % от общего жира В соответствии с рецептурой и (или) технологической инструкцией - для сливочно-растительных От 50 до 95 - для растительно-сливочных От 15,0 до 50,0 - для растительно-жировых (при использовании) Не более 15% Температура плавления жира, выделенного из продукта, °С, не более 36,0 Кислотность жировой фазы, °К, не более 2,5 Кислотность продукта, °К, не более 3,5 Массовая доля трансизомеров олеиновой кислоты в жире, выделенном из продукта, в пересчете на метилэлаидат, %, не более 8,0 Массовая доля линолевой кислоты в жире, выделенном из продукта, %: - для сливочно-растительных Oт 10,0 до 35,0 - для растительно-сливочных, не менее 10,0 - для растительно-жировых, не менее 15,0 Спреды допускается вырабатывать с витаминами А, D, E, а также другими в количествах, учитывающих значения физиологической потребности. 4.Практическая часть Объекты и методы исследования Определение жирности в сметане проводят кислотным методом. Метод основан на выделении жира из сметаны под действием концентрированной серной кислоты и изоамилового спирта с последующим центрифугированием и измерении объема выделившегося жира в градуированной части жиромера. В два молочных жиромера (типа 1-40) отвешивают 5г продукта с отсчётом до 0,005г, добавляют 5см3 воды, осторожно, слегка наклонив жиромер, наливают дозатором по 10 см3 серной кислоты (плотностью от 1810 до 1820 кг/м3). Дозатором добавляют в жиромеры по 1см изоамилового спирта. Уровень смеси в жиромере устанавливают на 4 _ 5мм ниже основания горловины жиромера. Жиромеры закрывают сухими пробками, вводя их немного более чем наполовину в горловину жиромеров. Рекомендуется для обеспечения проведения измерений наносить мел на поверхность пробок для укупорки жиромеров. При определении жира в сметане подогревание жиромеров с исследуемой смесью перед центрифугированием проводят в водяной бане при частом встряхивании до полного растворения белка. Устанавливают жиромеры пробкой вниз на 5 мин в водяную баню при температуре (65±2) °С. Вынув из бани, жиромеры вставляют в стаканы центрифуги градуированной частью к центру. Жиромеры располагают симметрично, один против другого. Жиромеры центрифугируют 5 мин. Каждый жиромер вынимают из центрифуги и движением резиновой пробки регулируют столбик жира так, чтобы он находился в градуированной части жиромера. Жиромеры погружают пробками вниз на 5 мин в водяную баню при температуре (65±2) °С, при этом уровень воды в бане должен быть несколько выше уровня жира в жиромере. Жиромеры вынимают по одному из водяной бани и быстро производят отсчет жира. При отсчете жиромер держат вертикально, граница жира должна находиться на уровне глаз. Движением пробки устанавливают нижнюю границу столбика жира на нулевом или целом делении шкалы жиромера. От него отсчитывают число делений до нижней точки мениска столбика жира с точностью до наименьшего деления шкалы жиромера. Граница раздела жира и кислоты должна быть резкой, а столбик жира прозрачным. При наличии "кольца" (пробки) буроватого или темно-желтого цвета, различных примесей в столбике жира или размытой нижней границы измерение проводят повторно. (4) Определение кислотности сметаны можно проводить двумя методами. Потенциометрический метод применяется при возникновении разногласий. Метод основан на нейтрализации кислот, содержащихся в продукте, раствором гидроокиси натрия до заранее заданного значения рН=8,9 с помощью блока автоматического титрования и индикации точки эквивалентности при помощи потенциометрического анализатора. В стакане взвешивают 5 г продукта. Тщательно перемешивают продукт стеклянной палочкой, постепенно добавляют к нему 30 см воды и перемешивают. В стакан помещают стержень магнитной мешалки и устанавливают стакан на магнитную мешалку. Включают двигатель мешалки и погружают электроды потенциометрического анализатора и сливную трубку дозатора блока автоматического титрования в стакан с продуктом. Включают кнопку "Пуск" блока автоматического титрования, а спустя 2-3 с, кнопку "Выдержка". Раствор гидроокиси натрия при этом начинает поступать из дозатора блока в стакан с продуктом, нейтрализуя последний. По достижении точки эквивалентности (рН=8,9) и истечении времени выдержки (30 с) процесс нейтрализации автоматически прекращается, а на панели блока автоматического титрования зажигается сигнал "Конец". После этого отключают все кнопки. Проводят отсчет количества раствора гидроокиси натрия, затраченного на нейтрализацию. Метод с применением индикатора фенолфталеина основан на нейтрализации кислот, содержащихся в продукте, раствором гидроокиси натрия в присутствии индикатора фенолфталеина. В неокрашенной сметане кислотность определяют следующим образом: в колбе вместимостью 100 или 250 см отвешивают 5 г продукта, добавляют 30 см воды и три капли фенолфталеина. Смесь тщательно перемешивают и титруют раствором гидроокиси натрия до появления слабо-розового окрашивания, не исчезающего в течение 1 мин. Кислотность в градусах Тернера находят умножением объема, см, раствора гидроокиси натрия, затраченного на нейтрализацию определенного объема сметаны, на коэффициент 20. Предел допускаемой погрешности результата измерений при принятой доверительной вероятности =0,95 составляет ±2,3°Т. Расхождение между двумя параллельными измерениями не должно превышать 3,2°Т. За окончательный результат измерения принимают среднеарифметическое значение результатов двух параллельных определений, округляя результат до второго десятичного знака. При большем расхождении испытание повторяют с четырьмя параллельными определениями. При этом расхождение между средним арифметическим значением результатов четырех определений и любым значением из четырех результатов определения не должно превышать 2,3°Т. (5) Сырьевой расчет Определение нормы расхода нормализованной смеси на 1т готового продукта: где К-коэффициент, учитывающий потери сырья, П - норма потерь сырья в % Рсм = 1000 1,0115=1011,5 кг/т. Определение расхода нормализованной смеси на весь объем выпускаемой продукции в смену: Определение массы закваски в нормализованной смеси: Определение массы нормализованных сливок в смеси: Мнсл = Мсм - Мз , Мнсл= 657-32,8=624,2 кг; Определение жирности нормализованных сливок до внесения закваски: где Жгп - массовая доля жира в готовом продукте, % Рз - количество закваски, % Жз - массовая доля жира в закваске, % Определение расхода цельного молока на 1т готового продукта: Определение массы цельного молока на весь выпуск готовой продукции: Определение массы обезжиренного молока, оставшейся от производства: где П - норма потерь при сепарировании (П=0,4); Технология производства сметаны Сметана — кисломолочный продукт, произведенный путем сквашивания сливок с добавлением молочных или без их добавления с использованием заквасочных микроорганизмов - лактококков или смеси лактококков и термофильных молочнокислых стрептококков, массовая доля жира в которой составляет не менее 10 %. Общее содержание заквасочных микроорганизмов в готовом продукте в конце срока годности должно составлять не менее 106 КОЕ в 1 г продукта. Она отличается высоким содержанием жира и жирорастворимых витаминов, например витамина А и (3-каротипа содержится в 10, а витамина Е в 7 раз больше, чем в молоке. Сметану в зависимости от молочного сырья подразделяют на продукт, изготовленный из нормализованных, восстановленных сливок и их смесей. Для изготовления сметаны применяют: молоко коровье, молоко обезжиренное кислотностью не более 20 °Т, плотностью не менее 1030 кг/м3, сливки из коровьего молока кислотностью не более 16 °Т, молоко цельное сухое и сухое обезжиренное распылительное высшего сорта, сливки сухие и пахту, получаемую при изготовлении сладкосливочного масла сквашиванием чистыми культурами молочнокислых бактерий с дальнейшим созреванием полученного сгустка. Разработаны и освоены новые бактериальные концентраты чистых культур лактококков и термофильных молочнокислых стрептококков в соотношении от 0,8 до 1,2:1, которые применяются для производства сметаны, в том числе низко- жирных сортов. Технологическая линия и последовательность выполнения технологических операций при производстве сметаны (рис. 8.5) следующая: приемка и подготовка сырья, нормализация сливок, пастеризация и гомогенизация (или сначала гомогенизация, а затем пастеризация), охлаждение до заквашивания, сквашивание, перемешивание сквашенных сливок, упаковка и маркировка, охлаждение и созревание. Сметану изготавливают чаще всего резервуарным способом. Рис. 8.5. Последовательность выполнения технологических операций при производстве сметаны При пастеризации сливок уничтожается вся вегетативная микрофлора, разрушаются иммунные тела, инактивируются ферменты (липаза, псроксидаза, протеаза), улучшается консистенция сметаны. Происходит также частичная денатурация сывороточных белков, повышаются гидратационные свойства казеина, который активно связывает воду, и образуется более прочный сгусток. Пастеризацию нормализованных сливок проводят при температуре 85-90 °С с выдержкой 2-10 мин или при температуре 92-96 °С с выдержкой от 20 с до 5 мин в зависимости от вида сметаны. Используют закваски бактериальные для сметаны, закваски прямого внесения, состоящие из микроорганизмов лактококков и термофильных молочнокислых стрептококков, концентраты бактериальные сухие или концентраты жидкие. Пастеризованные сливки охлаждают до 60-70 °С и направляют на гомогенизацию, которая способствует получению однородной и густой сметаны, хорошо удерживающей влагу. Для получения сметаны 25 и 30%ной жирности гомогенизацию проводят при температуре пастеризации, или при 60 ± 10 °С и давлении 7-10 МПа; сметаны 10, 15 и 20%-ной жирности — при давлении 8-15 МПа. Для улучшения консистенции сметаны, особенно при изготовлении низкожирных видов, рекомендуется проводить физическое созревание после пастеризации и гомогенизации. Для этого сливки охлаждают до температуры 4 ± 2 °С. Затем их направляют в резервуары для заквашивания и выдерживают при этой температуре в течение 1-2 ч, используя мезофильные молочнокислые стрептококки. При физическом созревании сливок происходит кристаллизация жира, что способствует улучшению консистенции сметаны. Чем активнее закваска, тем быстрее сквашиваются сливки, плотнее сгусток, лучше вкусовые качества и выше стойкость сметаны при хранении. Сливки нагревают до температуры заквашивания (27 ± 5 °С). После внесения закваски в количестве 1-5 % их тщательно перемешивают в течение 35 ± 5 мин, затем оставляют в покое до конца сквашивания, которое продолжается 6-16 ч в зависимости от активности закваски и температуры сквашивания. В результате коагуляции казеина образуется сгусток. Сквашивание заканчивают при достижении кислотности 55 ± 5 °Т для сметаны жирностью ниже 20 % и 60 ± 5 °Т для сметаны жирностью выше 20 %. По окончаниию скашивания сливки перемешивают в течение 3-15 мин для получения однородной консистенции. После сквашивания сметану температурой 16-32 °С фасуют в крупную тару и направляют в холодильные камеры с температурой 6 ± 2 °С, где она созревает. Перемешивать сметану во время охлаждения и созревания не рекомендуется. В потребительской таре охлаждение и созревание сметаны длится 6-24 ч, в транспортной — 12-48 ч. За этот период времени сметана достигает кислотности 85-100 °Т и приобретает густую консистенцию. По достижении температуры 6 ± 2 °С технологический процесс считается законченных и продукт готов к реализации. При сквашивании, охлаждении и созревании происходят процессы образования структуры сметаны: коагуляция казеина, сывороточные белки денатурируют, образуют комплексы с казеином, происходит частичное отвердевание жира. При термостатном способе подготовку сливок и заквашивание осуществляют, как и при резервуарном способе производства сметаны. Заквашенные сливки фасуют, направляют в термостатную камеру для сквашивания, затем в холодильной камере охлаждают до температуры не выше 8 °С. Здесь же происходит созревание сметаны. Охлаждение и созревание сметаны составляет 6-12 ч. После этого сметана готова к реализации. Вместо традиционного технологического цикла производства сметаны используют сливки с термохимической подготовкой. Эта технология менее энергоемка, менее продолжительная, позволяет получать более густую и плотную сметану. В этом случае сливки подвергают ступенчатому охлаждению. Срок годности продукта при температуре хранения от 2 до 6 °С составляет 72 ч с даты изготовления. Срок годности продукта может быть увеличен в зависимости от особенностей технологического процесса производства, применяемых упаковочных материалов, условий хранения на основании гигиенической оценки и заключения Минздрава и должен быть внесен в техническую инструкцию изготовителя. Продукт по органолептическим признакам должен соответствовать требованиям, указанным в табл. 8.9. Продукт по физико-химическим свойствам должен соответствовать требованиям, указанным в табл. 8.10. Таблица 8.9 Требования к органолептическим свойствам сметаны Наименование признака Характеристика продукта Внешний вид и консистенция Однородная, густая, с глянцевой поверхностью. Для продуктов 10-15%-ной жирности допускается наличие единичных пузырьков воздуха, недостаточно густая, слегка вязкая или незначительная крупитчатость Вкус и запах Чистые, кисломолочные, с выраженным привкусом и ароматом, свойственным пастеризованному продукту, без посторонних привкусов и запахов Цвет Белый или с кремовым оттенком, равномерный по всей массе Таблица 8.10 Требования к физико-химическим свойствам сметаны Норма для продукта с массовой долей жира, % Наименование признака От 10,0 до 14,0 От 15,0 до 19,0 От 20,0 до 24,0 От 25,0 до 29,0 От 30,0 до 35,0 От 36,0 до 40,0 Массовая доля белка, %, не менее 2,8 2,6 2,5 2,4 2,3 2,2 Кислотность, °Т От 60 до 90 Температура продукта при выпуске с предприятия, °С 6±2 От 60 до 100 Примечание. Для продукта, изготавливаемого из восстановленных сливок или с добавлением сухих молочных продуктов, допускается увеличение верхнего предела кислотности па 10 °Т. Продукт по микробиологическим признакам должен соответствовать требованиям, указанным в табл. 8.11. Таблица 8.11 Требования к микробиологическим свойствам сметаны Наименование признака Норма для продукта Количество молочнокислых микроорганизмов, КОЕ в 1 г продукта, в конце срока годности, не менее 107 Бактерии группы кишечных палочек (колиформы) в 0,001 см3 продукта Нс допускаются Окончание табл. 8.11 Наименование признака Норма для продукта Staphylococcus aureus в 1 см 3 продукта Нс допускаются Патогенные микроорганизмы, в том числе сальмонеллы, в 25 см 3 продукта Нс допускаются Псроксидаза в продукте нс допускается. Массовая доля жира должна быть от 10,0 до 40,0 %, но не менее нормы, внесенной в технологическую инструкцию. Подбор технологического оборудования для производства сметаны Расчет и подбор подогревателя Подбор подогревателя ведется по часовой производительности. Час пр-ть = М м см / НТИ * р м, где М м см - масса молока направляемая на производство сметаны. Час пр-ть = 5391,86/1,027 *6 = 874,30 л/ч Выбирается подогреватель марки А1-ОНЛ-5, производительностью 5000 л/ч. В комплект пластинчатого подогревателя входит насос марки 36-1Ц2,8-20 Фактическое время работы подогревателя и насоса равно Т ф подогр= М м см/ р м * пр-ть под = 5391,86 /1,027*5000= 1 ч Расчет и подбор сепаратора - сливкоотделителя Сепаратор- сливкоотделитель работает синхронно с подогревателем, производительность его должна составлять 5000 л/ч. Подбирается сепаратор марки А1-ОЦР-5. Фактическое время работы сепаратора равно 1ч. Тф сеп = Тф подогр. = 1ч Расчет и подбор АППОУ для сливок Сепаратор- сливкоотделитель за 1 ч работы согласно продуктовому расчету дает 1726,07 кг сливок. Исходя из этого подбирается пастеризационноохладительная установка марки А1-ОКЛ-2 , производительностью 2000 л/ч. Тф А1-ОКЛ-2= Мсл/р сл * пр-ть уст. Тф А1-ОКЛ-2= 1726,07/1,012*2000 = 0,8 ч Подбор промежуточной емкости Так как производительность установки меньше, чем сепараторасливкоотделителя, то между этим оборудованием необходимо установить промежуточную емкость для накопления сливок. Фактическое время работы емкости равно времени работы сепаратора=1ч. Вместимость емкости определяется по количеству сливок, которое накопится за время до включения установки А1-ОКЛ-2. Т до вкл уст= Тф сеп - Тф уст=1-0,8= 0,2 ч М сл до вкл уст = М сл* Т до вкл уст/ Тф сеп* р сл = 1726,07 * 0,2/1*1,012 = 310,10 л В качестве промежуточной емкости устанавливаем резервуар марки Я1-ОСВ2, вместимостью 1000 л. Расчет и подбор гомогенизатора Гомогенизатор работает синхронно с установкой А1-ОКЛ-2, поэтому Тф гомог. = Тф уст = 0,8 ч Используется гомогенизатор марки А1-ОГЯ, производительностью 2500 л/ч. Подбор автомата для фасования Фасовать сметану планируется в полиэтиленовые пакеты по 0,5 л Час пр-ть = М з сл/ НТИ * р сл, где Мз сл - масса заквашенных сливок р сл - плотность сливок Час пр-ть = 1816,92/ 6*1,012 = 299,32 л/ч Учитывая длительность процесса производства сметаны, связанного со сквашиванием сливок, планируется установить автомат для фасования большей производительности. Таким является автомат марки М6-ОР3-2Е, производительностью 42 пак /мин. Пр-ть автомата = 1260 л/ч Фактическое время работы автомата Тф авт = М з сл / р сл* пр-ть авт= 1816,92 / 1,012 * 1260 = 1,4 ч Расчет и подбор емкостей Пастеризованные и охлажденные сливки с пластинчатой установки А1-ОКЛ2 направляются в емкость Я1-ОСВ-2,вместимостью 1000 л Так как обьем сливок равен V = 1726,07 / 1,012= 1705 л, то достаточно одной емкости. Время заполнения емкости Тзап=Тф уст = 0,8 ч Время опорожнения емкости Т опор = Тф авт= 1,4 ч Продолжительность цикла равна : Тц= Т зап + Т закв + Т скв + Т охл + Т созр + Т опор. Тц 1 см = 0,8ч+0,05м+ 7ч +1ч + 12ч54м + 1,4 ч=23,15 ч Тц 1 см = 0,8ч+0,05м+ 10ч +1ч + 4,9ч + 1,4 ч=18,15 ч Расчет заквасочников Заквасочники подбираются исходя из суточного потребления закваски М сут = М см закв * 2 = 90,85*2= 181,7 кг Подбираются заквасочник марки ОЗУ-300, вместимостью 300 л. Продолжительность цикла заквасочника равна: Тц = Т зап+Тпаст+Тохл+Тзакв+Тскв+Тохл+Топор Т опор =Мсмзакв/рзакв *пр-ть насоса НРМ-2=90,85/1,030*2000=0,04 ч Тц = 0,17+0,42+0,42+0,17+8+0,33+0,04= 9,55 ч Так как закваска берется из заквасочника и для 1 и 2 смены , то фактическая продолжительность цикла заквасочника согласно графика равна - 22 ч 25 мин. Расчет и подбор оборудования при производстве 5 % - ного творога. Расчет и подбор АППОУ для пастеризации молока Подбор ведется по часовой производительности : Час пр-ть = Мм тв/НТИ * р м Час пр-ть = 17402,28 / 6 * 1,027= 2825,04 л/ч Подбирается АППОУ марки ОПК-5, производительностью 5000 л/ч. Подачу молока на установку осуществляет насос марки 36-1Ц2,8-20. Фактическое время работы установки и насоса равно: Т фак ОПК -5 = М м тв /рм * пр-ть уст=17402,28/ 1,027 * 5000 = 3,4 ч Подбор оборудования . синхронно работающего с установкой ОПК-5 Сепаратор - нормализатор и гомогенизатор работает синхронно с ОПК- 5 ,поэтому их производительность должна быть равна производительности установки,т.е. 5000 л/ч. Подбирается сепаратор марки А1-ОЦР- 5 и гомогенизатор марки А1-ОГМ. Тф сеп и гом = Тф опк-5=3,4 ч Расчет и подбор лини Я9-ОПТ Час пр-ть = М н см/ НТИ * р см Час пр-ть = 16229,62 / 6 * 1,029 = 2630,4 л/ч Выбирается линия Я9-ОПТ-5 , производительностью 5000 л/ч Фактическое время работы линии равно: Тф= М н см / р см * пр-ть линии = 16229,62 / 1,029*5000 = 3,1 ч В комплект линии входят следующие виды оборудования : 1. одновинтовой электронасосный агрегат П8-ОНБ 2. аппарат тепловой обработки сгустка - ТОС 3. обезвоживатель творожного сгустка. 4. охладитель творога ОТД-1 5. емкости Я1-ОСВ-6, вместимость 10000 л Расчет и подбор емкостей В комплект линии Я9-ОПТ -5 входят емкости для сквашивания молока марки Я1-ОСВ-6, вместимостью 10000 л. Кол-во емк= М н см/вмест.емк * р н.см= 16229,62/10000*1,029 = 2 емк Построение графика работы оборудования показывает , что необходимо использовать 4 емкости: две- в 1 смену; две- во 2 смену. Т зап = Т ф опк-5 / кол-во емк в 1 см = 3,4/ 2 = 1,7 ч Топор = Т ф линии / кол-во емк в 1 см= 3,1/ 2 =1,55 ч Продолжительность цикла равна : Тц емк 1-2 = Тзап+Тзакв+Тпер+Тскв+Тохл+Топор Тц 1 емк= 1,7ч+15м+15м+10ч+8ч+1,55ч = 21ч45м Тц 2 емк =1,7ч +15м+15м + 9ч+10ч 18 м+1,55 =23ч03м Расчет и подбор автомата для фасования творога Фасовать творог планируется в брикеты по 250 г на автомате М6-АР-2Т, производительностью 85 бр / мин = 5100 бр/ч= 1275 кг /ч Фактическое время работы автомата равно : Тф авт = М тв/ пр-ть авт= 2500/1275= 2 часа Для охлаждения творога планируется использовать охладитель двухцилиндровый марки 209-ОТД-1 производительностью 800 кг/ч. Т охл = М тв/ пр-ть охл = 2500/800 = 3,1ч Подбор насоса для творога и промежуточного бункера Так как производительность линии Я9-ОПТ-5 меньше, чем фасовочного автомата, то между этим оборудованием планируется установить бункер. Вместимость бункера определяется по количеству творога, который накопится в бункере за время разницы работы линии и фасовочного автомата, т.е 3,1 - 2 = 1,1 ч- Т разницы. Вместимость бункера = М тв * Т разр/ Т ф линии = 2500 *1,1 / 3,1 = 887 кг Подачу творога с охладителя в бункер осуществляется насосом для творога марки НРТ, производительностью 1000 кг/ч. Тф насоса = Т ф линии=3,1 ч Из промежуточного бункера на фасовочный автомат, творог подается насосом НРТ , производительностью 1000 кг/ч. Тф насоса = Тф авт= 2 ч Расчет и подбор заквасочника Заквасочники подбираются исходя из суточного потребления закваски М сут = М см закв * 2 = 811.48*2= 1622,96кг Подбирается заквасочник марки В3-1,ОП, вместимостью 1000л. Кол-во закв = Мз сут / р закв * вмест.закв=1622,96/ 1,029 * 1000 = 1,5 = 2 закв. Заполнение заквасочников осуществляется за 10 мин = 0,17 ч Готовую закваску перекачивают насосом марки НРМ -2, производительностью 2000 л/ч. Т опор закв = М з см / р закв* пр-ть НРМ 2=811,48/1,030*2000 = 0,39 ч Так как резервуаров для заквашивания молока 2, то время заквашивания одной емкости равно: Т закв емк 1= Топор емк / кол-во Я1-осв-6 = 0,39 / 2 = 0,2 ч Продолжительность цикла заквасочника равна: Тц = Т зап+Тпаст+Тохл+Тзакв+Тскв+Тохл+Топор Т опор =Мсмзакв/рзакв *пр-ть насоса НРМ-2=90,85/1,030*2000=0,04 ч Тц = 0,17+0,42+0,42+0,17+8+0,33+0,39= 9,8 ч Продолжительность цикла заквасочников уточняется при построении графика работы оборудования. Сводная ведомость технологического оборудования. наименование оборудования тип,марка техничес. показател длина, мм ширина мм высота мм Насос самовсасывающий Весы Молокоприемная ванна Центробежный насос Охладитель Насос центробежный Счетчик Охладитель Емкость Насос центробежный 36-3Ц3,510 СМИ -500 П6-ОРМ-2 36-1Ц2,820 ОО1-У10 50-3Ц7,120 СМ3-2П А1-ООЛ25 В2-ОХР50 13000 л/ч 500 кг 2000 л 10000 л/ч 10000 л/ч 25000 л/ч 25000 л /ч 25000 л/ч 50000 л 25000л/ч 10000 л/ч 10000 л/ч 10000 л/ч 10000 л размеры колво 520 1445 2280 470 1600 615 963 1900 4965 610 3890 1236 1489 4600 2530 225 1140 1260 265 700 332 695 700 3450 293 3560 796 1110 2533 3240 503 1745 635 310 1400 440 1026 1450 9250 412 2500 1452 1690 4057 2400 1 1 1 3 1 1 1 1 3 3 1 1 1 8 7 АППОУ Сепараторнормализатор Гомогенизатор Резервуар Автомат для розлива АППОУ Сепараторнормализатор Гомогенизатор Охладитель Заквасочник Насос ротационный Подогреватель АППОУ Резервуар Заквасочник Сепаратор сливкоотделитель Гомогенизатор Линия творожная Автомат для фасовки творога Бункер 50-1Ц7,131 А1-ОКЛ10 А1-ОСНС10 К5-ОГА10 Я1-ОСВ-6 М6-ОРЗ2Е А1-ОПК 5 Г9-ОМ-4А А1-ОГМ-5 А1-ОКН10 В3-1,ОП НРМ-2 А1-ОНЛ-5 А1-ОКЛ-2 Я1-ОСВ-2 ОЗУ-300 А1-ОЦР-5 А1-ОГЯ Я9-ОПТ М6-АР-2Т 2520 л/ч 5000 л/ч 5000 л/ч 5000 л/ч 10000 л/ч 1000 л 2000 л/ч 5000 л/ч 2000 л/ч 1000 л 300 л 5000 л/ч 2500 л/ч 5000 л/ч 1275 кг/ч 1200 кг 4500 3600 1480 1600 1520 438 1625 2800 3030 1400 1238 925 14250 2920 по заказу 4000 3600 1110 700 1510 210 1550 2300 1013 783 600 10500 2920 2500 2500 1640 1400 2045 226 1600 2500 1865 1400 1610 4090 2750 2 1 2 1 4 2 1 1 2 1 2 1 1 1 Изучение качественной сметаны согласно требованиям гост р 52092-2003 «сметана. технические условия» продукт с массовой долей жира от 10 до 58 % характеризуется как однородная густая масса с глянцевой поверхностью. государственный стандарт не допускает каких-либо отклонений от приведенной характеристики, а между тем консистенция сметаны складывается под влиянием многих факторов, в том числе и неблагоприятных, часто трудно регулируемых и не зависящих от производителя, которые нередко приводят к ее порокам. повышенные требования к потребительскому качеству продукта диктуют и более высокие требования к производственному процессу. поэтому в данной статье остановимся на некоторых аспектах технологии, которые могут оказывать наиболее значимое влияние на качество продукта. качество исходного сырья одно из основных требований к молоку как сырью для производства молочных продуктов - получение его от здоровых животных. в соответствии с гост р 52092-2003 на выработку сметаны допускается использовать молоко-сырье не ниже ii сорта, т.е. общей бактериальной обсемененностью не более 10е кое/см3, количеством соматических клеток — не более 106 в 1 см3, кислотностью — не более 20,99 °т. в международной практике установлена верхняя граница допустимого содержания соматических клеток в сборном молоке - 5•105 в 1 см3. при наличии даже такого их количества в зависимости от присутствия патогенных микроорганизмов можно ожидать в сборном молоке до 30 % примеси анормального (маститного) молока. известно, что примесь уже 15— 25 % такого молока вызывает снижение качества кисломолочных продуктов. содержание соматических клеток более 3?105 в 1 см3 задерживает размножение l. lactis и других заквасочных микроорганизмов. наличие 106 соматических клеток в 1 см3 значительно снижает его термостабильность. маститное молоко инфицировано термостойкими биологически активными стафилококками, инактивация которых достигается при температуре 85 °с в течение 30 мин. у молока с высоким содержанием соматических клеток высокая протео- и липолитическая активность, низкая термоустойчивость, что приводит к порокам вкуса готового продукта, ухудшению его хранимоспособности. изменения, происходящие в белковой фракции такого молока, ведут к увеличению продолжительности сквашивания и ухудшению свойств сгустка. общая бактериальная обсемененность - индикатор условий содержания животных, получения, хранения и транспортирования молока-сырья. с этим показателем в прямой зависимости находятся количество и спектр микробных ферментов, приводящих к нежелательным биохимическим процессам, в результате которых образуются вещества, ухудшающие технологические свойства молока: пептиды, амины, карбоновые кислоты (масляная, капроновая, пиро-виноградная, молочная и т.д.). чем выше бактериальная обсемененность молока, тем выше титр бактериофагов. кислотность сборного молока 21 °т может свидетельствовать о довольно высоком уровне его обсемененности (более 106 кое/см3) и низкой термоустойчивости. принимая такое молоко на переработку, необходимо учитывать, что его показатели находятся на грани риска получения нестандартного продукта. это молоко не должно храниться сырым, так как в нем развивается психротрофная микрофлора, вырабатывающая протео-, липолитические ферменты, которые расщепляют молочные белки, жир и приводят к появлению таких пороков, как горечь, тухлый запах и вкус. при хранении молока развиваются также термоустойчивые колиформные бактерии. сливки, полученные из молока повышенной кислотности, обладают пониженной термоустойчивостью, и применение более жестких режимов их пастеризации может привести к появлению пороков консистенции в сметане: неоднородная, крупитчатая, жидкая, с отделением сыворотки. продукт, выработанный из молока повышенной кислотности, обладает более низкой хранимоспособностью. на консистенцию и вкус сметаны оказывает состав молока-сырья. чем больше сомо в исходном молоке, тем стабильнее и однороднее эмульсия жира в сметане, выше влагоудерживающая способность, быстрее происходит нарастание кислотности, процесс сквашивания заканчивается раньше. химический состав молока-сырья (а также состояние белковой фазы молока, соотношение казеин-сывороточный белок) зависит от таких факторов, как состав кормов, сезон года, период лактации, особенности экологии, условия природно-экономической зоны, порода скота и многих других, которые переработчик практически не имеет возможности изменить. лучшее молоко, как правило, получают с июля по ноябрь при четвертой-шестой лактации коров. снижение качества сметаны отмечается с февраля по апрель. в этот период уменьшается среднее содержание сухих веществ молока, что связано с массовыми отелами коров и недостаточной пищевой ценностью кормов. в весенний период на фоне снижения активности закваски часто отмечается такое явление, как «сладкое» сквашивание сливок, т.е. появление сгустка при низких значениях кислотности с нехарактерным запахом, горечью, творожистой консистенцией. это явление может быть обусловлено обсеменением молока споровой микрофлорой, выдерживающей термообработку, попадающей с недоброкачественным кормом или при несоблюдении санитарно-гигиенических требований к условиям содержания скота и получения молока. при появлении указанного порока рекомендуется проверять качество молока по бродильной пробе. в зависимости от рациона кормления и прочих факторов меняется и состав молочного жира. зимой при стойловом содержании скота в молочном жире увеличивается количество тугоплавких насыщенных жирных кислот и меньше легкоплавких ненасыщенных, что также сказывается на консистенции сметаны. таким образом, для получения продукта высокого качества необходим более строгий подход к отбору сырья. молоко (сливки) должно иметь чистый, свежий вкус, без посторонних привкусов и запахов, однородную консистенцию без механических загрязнений и наличия хлопьев белка. бактериальная обсемененность молока должна быть не ниже i класса (кмафанм — не более 5•105 кое/см3), количество соматических клеток не должно превышать 5-105 в 1 см3, предельная кислотность молока - 20 °т, предельная кислотность сливок жирностью от 10 до 20% - 18 °т, 16 °т жирностью от 27 до 36 %, 13 °т - жирностью от 37 до 40% (кислотность плазмы сливок - не более 24 °т) термоустойчивость должна соответствовать i-iii классу по алкогольной пробе. для получения продукта более густой, плотной консистенции рекомендуется направлять на производство сметаны молоко с массовой долей белка не менее 3,0 %, плотностью - не менее 1027 кг/м3. хотя при производстве сметаны допускается использование сухого молока с целью повышения массовой доли белка в исходных сливках, следует учитывать, что это может приводить к появлению или усилению крупитчатости в сметане. в сметане жирностью 10, 15 % массовая доля сомо должна быть не менее 7,2 %, жирностью 20, 25 % -от 6,5 до 7,2 %, жирностью 30 % - от 5,8 до 6,3 % сомо. приемка, хранение в процессе транспортирования и хранения охлажденных молока или сливок в той или иной степени происходит липолиз молочного жира. особенно он характерен для стародойного и анормального молока. все факторы, способствующие разрушению жировых шариков (подсос воздуха при перекачивании, подсбивание при транспортировке, турбулентное движение при перекачивании и перемешивании), усиливают липолиз. при длительном хранении молока или сливок при низких температурах происходят структурные изменения жира и белка, снижается содержание витаминов, ослабевают гидрофобные связи и распадаются ассоциаты казеина. фосфор, кальций, 3-казеин, нативные протеазы переходят из мицелл казеина в плазму молока или сливок. кроме того, глицериды молочного жира частично отвердевают, оболочки жировых шариков разрушаются, часть оболочечного вещества переходит в плазму, снижается электрический заряд жировых шариков, вследствие чего они объединяются в агломераты. в результате ухудшаются технологические свойства молока, снижается качество кисломолочного сгустка, ухудшаются его структурно-механические характеристики, увеличиваются потери жира. сметана, выработанная из молока или сливок, в которых протекали липолитические процессы, приобретает дефекты вкуса и запаха. для их предупреждения необходимо строгое соблюдение правил машинной дойки, условий хранения и транспортирования молочного сырья. принятое молоко рекомендуется сразу подвергать очистке и затем пастеризации в случае, если кислотность молока 19-20 °т или есть необходимость хранения его более 6 ч. молоко кислотностью 18 °т не рекомендуется хранить более 6 ч при температуре 4 °с. при его длительном хранении перед сепарированием происходят изменения фазового состояния жира. это может привести к вытапливанию последнего при повышенных температурах сепарирования и пастеризации, а также ухудшению эффективности сепарирования. гомогенизация температура и давление гомогенизации выбираются в зависимости от жирности сливок. чем она выше, тем ниже температура и давление гомогенизации. последний показатель снижают при переработке сливок пониженной термоустойчивости. двухступенчатую гомогенизацию рекомендуется использовать для сливок жирностью 20—30 %. при этом рассеиваются неустойчивые конгломераты жировых шариков, образующиеся после гомогенизации на первой ступени. большое число скоплений жировых шариков приводит к снижению стабильности сливок, потере глянцевитости и гомогенности, отделению сыворотки в готовом продукте. двухступенчатая гомогенизация способствует повышению однородности и стабильности сливок. стабильность жировой эмульсии можно повысить, увеличивая содержание поверхностно-активных веществ в исходных сливках путем добавления сухой пахты или изменением режимов гомогенизации. на размеры скоплений жировых шариков после гомогенизации влияет температура. наибольшее число их скоплений - в зоне низких (50 °с) и высоких (80°с и более) температур гомогенизации. наилучшие показатели гомогенизации — достижение в 96 % жировых шариков диаметра до 1 —1,5 мкм. рекомендуемыми режимами гомогенизации сливок при производстве сметаны жирностью 10-15 % являются: давление — 12—15 мпа, температура -70-90°с; соответственно 20 % - 10-12 мпа (при двухступенчатой гомогенизации - 9-12 мпа на первой ступени и 5—6 мпа на второй ступени) и 60-70 °с; 25 и 30 % -10 мпа (при двухступенчатой гомогенизации - 8-11 мпа на первой ступени и 3-5 мпа на второй ступени) и 60-70 °с. гомогенизацию проводят до пастеризации или при температуре пастеризации, так как это обеспечивает лучшие микробиологические показатели. в то же время в отдельных случаях сливки целесообразнее гомогенизировать после пастеризации, поскольку в процессе гомогенизации снижается стабильность белковой фазы, и поэтому последующая пастеризация может вызвать появление хлопьев белка в сливках пониженной термоустойчивости и крупитчатую консистенцию в сметане. кроме того, при гомогенизации уменьшается количество свободного жира в сливках, содержание которого повышается при термической обработке. при этом для обеспечения надлежащих санитарно-гигиенических показателей сметаны требуется усилить контроль за качеством мойки и дезинфекции молокопроводов, гомогенизатора, другого оборудования. пастеризация в процессе пастеризации разрушаются ферменты и погибают микроорганизмы, вызывающие порчу продукта. кроме того, в процессе тепловой обработки в зависимости от выбранных режимов в той или иной степени изменяются физико-химические свойства сливок: кислотность, вязкость, окислительно-восстановительный потенциал, способность к отстою жира. титруемая кислотность уменьшается приблизительно на 1 °т, что связано с выделением из сливок углекислого газа. режим пастеризации выбирают с учетом кислотности сливок и их термоустойчивости. применение более жесткого режима (94±2) °с предпочтительнее, так как он обеспечивает минимальное количество остаточной микрофлоры. этот режим применяется также для сливок с высоким содержанием жира, поскольку они обладаю более низкой теплопроводностью, и для достижения необходимой эффективности процесса требуются более высокая температура и длительная выдержка. для сырья с высокой степенью механической загрязненности и бактериальной обсемененности также требуется применение более жестких режимов пастеризации. при воздействии высоких температур ослабляется кормовой привкус, появляющийся привкус пастеризации его затушевывает. при выборе режима пастеризации следует учитывать, что термоустойчивые ферменты бактериального происхождения (галактаза, липаза и т.д. инактивируются при температуре выше 85 °с. иммунные тела и некоторые другие ингибиторы, препятствующие развитию заквасочной микрофлоры разрушаются при температурах, близких к 90 °с. высокая температура пастеризации обеспечивает не только высокую эффективность уничтожения микрофлоры и полное разрушение ферментов, но и образование сульфгидрильных групп, понижающих окислительно-восстановительный потенциал, связывающих тяжелые металлы и играющих роль антиокислителей, что особенно важно при длительном хранении продукта. при воздействии высоких температур пастеризации наблюдается комплексообразование казеина и некоторых фракций сывороточных белков и изменение солевого равновесия, что влияет на процесс образования структуры сгустка и его синеретические свойства. сметана, выработанная из сливок, подвергнутых пастеризации при высокой температуре, имеет более высокие значения величин эффективной вязкости, предельного напряжения сдвига, пластичности, обладает более выраженными тиксотропными свойствами и пониженной тенденцией к синерезису. продолжительность выдержки сливок при температуре пастеризации также оказывает влияние на консистенцию продукта. увеличение выдержки сливок при 85 °с до 20 мин приводит к повышению вязкости сметаны. дальнейшее увеличение выдержки не влияет на качество, но может приводить к крупитчатости. не отмечено положительного влияния на консистенцию сметаны увеличения продолжительности выдержки сливок при более высоких температурах пастеризации. созревание сливок исследованиями установлено, что предварительное созревание сливок перед сквашиванием значительно улучшает структурно-механические и тиксотропные свойства сметаны, поэтому наряду с гомогенизацией сливки могут быть подвергнуты также созреванию. этот процесс происходит при температуре от 2 до 6 °с. при 1 -2 °с выкристаллизовываются глицериды, преимущественно в легкоплавкой форме, которые могут быстро расплавиться при нагревании до температуры выше 25 °с, не успев перекристаллизоваться в более высокоплавкие. увеличение температуры созревания сливок до 6 °с приводит к выкристаллизовыванию менее легкоплавких глицеридов в более стабильных полиморфных модификациях и к получению термоустойчивой фазы жира. при повышении температуры сливок до температуры сквашивания отвердевших глицеридов расплавится меньше. температура сквашивания не должна превышать 25 °с. сливки до температуры сквашивания подогревают медленно, так, чтобы перепад между температурой сливок и теплоносителя был не более 3 °с. в летнее время, когда молочный жир содержит больше легкоплавких фракций, температуру созревания и сквашивания следует снизить на 2-3 °с. температура сквашивания 22-24 °с благоприятна для стабилизации полиморфных форм. вся система отвердевшего жира становится термостабильной и более устойчивой. в зимнее время при созревании сливок жировые кристаллы состоят из высокоплавких глицеридов, которые при температуре до 25 °с не расплавляются. сметана, изготовленная без предварительного созревания сливок, имеет менее плотную консистенцию, легче разрушается при механическом воздействии и почти не восстанавливается при последующей после перемешивания выдержке. это может происходить из-за образования глицеридов в нетермоустойчивых формах и в виде крупных кристаллитов, неравномерно распределенных в структуре геля. в структуре такой сметаны превалируют конденсационные связи, разрушающиеся без восстановления. установлено, что чем больше отвердело глицеридов перед сквашиванием, тем прочнее образующаяся структура и тем выше ее способность к восстановлению. на основании результатов ранее проведенных вними работ по улучшению консистенции низкожирной сметаны по ту 10.02.02.789.09-89 «сметана» допускалось использование небольших доз протеолитических ферментов (сычужный порошок, пепсин) при выработке сметаны 15 %-ной жирности. в настоящее время использование ферментов не может быть рекомендовано, так как в соответствии с формулировкой, приведенной в гост р 51917-2002 «продукты молочные и молокосодержащие. термины и определения», сметана производится путем сквашивания сливок без добавления немолочных компонентов. заквашивание, сквашивание реологические свойства готового продукта зависят от качества исходного сырья, массовой доли жира в нем (а также белка в сметане жирностью до 30 %), режимов гомогенизации, пастеризации, созревания сливок, вида применяемой закваски, количества образовавшейся молочной кислоты при сквашивании, интенсивности сквашивания, режимов охлаждения и созревания сметаны. количество вносимой закваски увеличивают весной при поступлении сырья низкого качества, при снижении активности закваски. в закваску для низкожирной сметаны включают штаммы микроорганизмов, образующих вязкие полимеры, которые являются естественными коллоидными стабилизаторами. они способствуют мелко хлопьевидному свертыванию белков молока, получению гомогенной нежной сметанообразной консистенции. в то же время излишне вязкий (слизистый) сгусток разрушается быстрее и медленнее восстанавливается, чем сгусток средней и незначительной вязкости. вязкие культуры менее активные кислотообразователи, чем невязкие. включение в состав закваски штаммов энергичных кислотообразователей способствует получению более плотного сгустка, малоэнергичных ароматобразующих - нежного сгустка. кроме энергии кислотообразования, большое значение имеет способность культур к свертыванию и образованию сгустка. у вязких культур, как мезофильных, так и термофильных, это свойство выражено в меньшей степени. различные виды лактококков неодинаково влияют на синеретические свойства сгустка. выделению сыворотки способствует lactococcus lactis subsp. lactis (biovar diacetilactis), lactococcus lactis subsp. cremoris уменьшает ее отделение. чем активнее закваска и выше энергия кислотообразования, тем меньше продолжительность сквашивания и плотнее сгусток, выше его тиксотропные показатели, вкусовые качества и стойкость при хранении. это необходимо учитывать при выборе закваски. для улучшения консистенции продукта более низкой жирности применяют комбинированную закваску, состоящую из смеси чистых культур лактококков и термофильных молочнокислых стрептококков. при использовании такой закваски температура сквашивания сливок должна быть 32±2 °с. сливки в зависимости от жирности сквашивают до кислотности 50-75 °т (рн 4,8-4,6). с целью получения плотного сгустка этот процесс желательно проводить до кислотности 75-80 °т. в том случае, когда не обеспечиваются достаточно быстрое охлаждение и низкая температура созревания сметаны, сквашивание проводят до более низкой кислотности с таким расчетом, что дополнительное нарастание кислотности будет происходить в холодильной камере. порок «жидкая консистенция» может быть связан с недосквашиванием или пересквашиванием сметаны. фасование сметану фасуют самотеком, с помощью насосов, оказывающих наименьшее механическое воздействие на продукт, или вытесняют сжатым воздухом. движение продукта в трубопроводе должно быть ламинарным без поворотов со скоростью не более 0,5 м/с. для того чтобы ускорить восстановление разрушенной структуры, фасование сметаны предпочтительнее проводить при более низких температурах. охлаждение, созревание сметаны с понижением температуры замедляется развитие молочнокислого процесса, сметана приобретает оптимальную кислотность, в ней накапливаются ароматические вещества и происходят процессы структурообразования. охлаждать продукт необходимо в условиях исключения или самого минимального механического воздействия на ее структуру. загустевание сметаны в процессе созревания связано с некоторым набуханием белков, но в основном с изменением жировой фазы, процессом кристаллизации молочного жира. последний представляет собой сложную смесь различных фракций глицеридов, отвердевающих при разных температурах. оптимальными температурами, при которых происходит наиболее интенсивное возникновение центров кристаллизации, являются 0-6 °с. бы-строе охлаждение приводит к интенсификации процессов отвердевания жира. с увеличением числа центров кристаллизации уменьшаются размеры кристаллов, повышается степень отвердевания. медленное охлаждение способствует фракционной кристаллизации жира, быстрое - образованию смешанных кристаллов, которые более термоустойчивы, так как процесс их расплавления происходит не фрак- ционно, а во всей массе. это повышает сопротивление сметаны разрушению при перемешивании. температура плавления смешанных кристаллов зависит от свойств и содержания входящих в состав кристаллов высокоплавких и легкоплавких глицеридов. чем больше в отвердевшем жире высокоплавких глицеридов, тем выше максимальная температура плавления кристаллов (2736 °с). и наоборот, чем больше содержание легкоплавких глицеридов, тем ниже максимальная температура плавления смешанных кристаллов (15-25 °с). в зависимости от химического состава, глубины и скорости охлаждения, условий хранения в твердой фазе жира может превалировать одна или две полиморфные формы. при быстром охлаждении до 0-6 °с происходит кристаллизация в метастабильной форме, которая при нагреве до 15-24 °с перекристаллизуется в стабильную тугоплавкую форму. предварительное охлаждение сливок до 2-6 °с способствует повышению степени отвердевания жира. в гомогенизированных сливках отвердевание происходит быстрее, что обусловлено большей величиной удельной поверхности жировой фазы. глицериды молочного жира выкристаллизовываются в четырех полиморфных модификациях. одна форма является стабильной, три метастабильными. метастабильные модификации последовательно переходят в стабильную. при температуре выше 21 °с выкристаллизовывается стабильная форма, температура плавления которой 33-37 °с. если жир выкристаллизовывается в метастабильных легкоплавких формах, то при небольшом повышении температуры он перекристаллизовывается в стабильную тугоплавкую форму. в этом случае нагрев сметаны до 15-20 °с сопровождается расплавлением значительной части первоначально образованных кристаллитов и разжижением консистенции, а затем перекристаллизацией их, образованием более крупных и термоустойчивых, загустеванием консистенции сметаны. последующее охлаждение до 3-5 °с сопровождается незначительным изменением вязкости продукта. сметана из рекомбинированных сливок результаты проведенных ранее работ свидетельствуют о том, что наиболее велик риск появления пороков консистенции (жидкая, крупитчатая или мучнистая) при выработке сметаны из рекомбинированных сливок с пониженной массовой долей жира (менее 20 %), которые практически не устраняются традиционными технологическими приемами. наилучшие органолептические, структурно-механические, микробиологические показатели продукта из рекомбинированных сливок обеспечиваются высоким качеством используемого сырья и получением устойчивой стабильной жировой эмульсии в молочной плазме. для выработки сметаны используется молочное сырье лучшего качества, без пороков вкуса. применяется свежее сырье, упакованное в герметичную тару, а не длительно хранившееся и в нарушенной упаковке. сухое молоко гигроскопично, и при хранении его в открытом виде хотя бы в течение 5 сут появляются привкусы, свидетельствующие об окислении жира. масло сливочное, сливки пластические расплавляют при температуре не выше 4550 °с, иначе вытапливается жир из смеси, что придает сметане привкус топленого масла. с целью уменьшения потерь жира из одной четвертой части молока предварительно может быть приготовлена грубая эмульсия жира путем гомогенизации смеси при давлении 7-9 мпа. полученную эмульсию смешивают с остальной частью молока. рецептуры для сметаны из рекомбинированных сливок ранее рассчитывали с учетом массовых долей жира и сомо в готовом продукте. в соответствии с гост р 52092-2003 «сметана» смесь для получения рекомбинированных сливок составляют, исходя из требуемых значений массовых долей жира и белка. рекомбинированные сливки по вкусу и запаху должны быть аналогичны натуральным. оптимальной температурой пастеризации сметаны из рекомбинированных сливок является 85±2 °с с выдержкой 15-20 с. гомогенизируют рекомбинированные сливки в зависимости от жирности при давлении от 6 до 12 мпа и температуре от 60 до 70 °с. при более высоком давлении образуется большое количество жировых скоплений и сметана теряет глянцевитость. более высокая температура пастеризации и гомогенизации рекомбинированных сливок приводит к образованию зернистой структуры сметаны с отделением сыворотки. нормальная плотность сгустка в рекомбинированных сливках достигается при кислотности 65-75 °т. Заключение Российский рынок по производству молочных продуктов постоянно расширяется, за счет внедрения новых технологий и использование современного оборудования. В том числе увеличивается ассортимент выработки сметаны как без наполнителей так и с ними, но с различным процентом жирности. Потребление сметаны в России значительно увеличивается с каждым годом, что обуславлевает заинтересованность потребителей в получении высококачественного продукта. А так же сметана является очень полезным продуктом т.к является носителем полезных витаминов, макро и микроэлементов, животных белков, углеводов и кислот. Сметану очень ценят в медицине при изготовлении различных лекарств. Выработка сметаны с массовой долей жира 25% должна соответствует технологической схеме разработанной по ГОСТ Р 52092-2003 «Сметана. Технические условия». Для сметаны с массовой долей жирности 25% необходимо производить продуктовый расчет с целью соблюдения нормализации сырья с учетом фактических потерь, а так же необходимо провести контроль качества готовой продукции по органолептическим, физико-химическим и микробиологическим показателям, сметаны с массовой долей жира 25% должны соответствовать требованиям, указанным в ГОСТ Р 52092-2003 «Сметана. Технические условия». Список использованной литературы 1. ГОСТ Р 52092-2003 «Сметана. Технические условия». 2. Аникина, М.П. Общая технология молока и молочных продуктов: учебник / М.П. Аникина.М.: ДеЛи плюс, 2012. С. 267- 270. 3. Бредихин, С.А. Технология и техника переработки молока / С.А. Бредихин, Ю.В. Космодемьянский, В.Н. Юрин. М.: Колос, 2011. С. 15-17. 4. Барабанщиков, Н.В. Молочное дело / Н.В. Барабанщиков. - М.: Колос, 2010. С. 267- 270. . Дмитриченко, М.И. Товароведение и экспертиза пищевых жиров, молока и молочных продуктов / М.И. Дмитриченко, Т.В. Пилипенко. - Санкт-Петербург: изд-во «Гиорд», 2009. С. 352-358 с. 6. Инихов, Г.С. Методы анализа молока и молочных продуктов / Г.С. Инихов, Н.П. Брио. - М.: Колос, 2013. С. 67-73. 7. Кузьмичева, М.Б. Российский рынок сметаны: учебное пособие / М.Б. Кузьмичева. - СПб: ИЦ «Интермедия», 2013. С. 163-169. 8. Лабинов, В.В. Ситуация в мировом и российском рынках молочных продуктов / В. В. Лабинов.- Москва, 2014. - № 11. 9. Сергеев, В.Н. Молочная промышленность России: первая пятилетка XXI века / В.Н. Сергеев // Молочная промышленность.- 2014.- №4.- С. 4-5. 10. Твердохлеб, Г.В. Технология молока и молочных продуктов / Г.В. Твердохлеб, З.Х. Диланян.М.: Агропромиздат, 2012. С. 235-237. . Фролова, Н.О. Пищевые продукты. Общие требования для потребителя / Н.О. Фролова. - СанктПетербург, изд-во Тест-ПРИНТ, 2014. С. 64-78. . Храмцов, А.Г. Технология молока и молочных продуктов / А.Г. Храмцов, Г.Н. Крусь. - М.: Колос, 2014. С. 455-463.