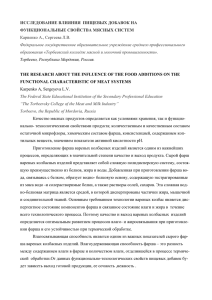

ТЕХНОЛОГИЯ 28 Термическая обработка мясных изделий А. И. Жаринов, д. т. н., проф., МГУ прикладной биотехнологии Технология термообработки претерпевает значительные изменения в связи с появлением новых видов оболочек, коптильных препаратов, технических инноваций и других факторов. Тем не менее технологи, подбирая режимы термообработки, должны руководствоваться не только рекомендациями изготовителей оборудования или упаковочных материалов, но и теоретическими знаниями о сущности и значении каждого этапа этого процесса. Осадка Осадка − это процесс выдержки отформованных, наполненных фаршем колбасных батонов перед термической обработкой. Осадка является подготовительным этапом термообработки, в значительной степени влияющим на качество готовых колбасных изделий. В зависимости от вида колбас и целей различают кратковременную и длительную осадку. Осадку производят в специальных камерах при температуре 0−2 °C и относительной влажности воздуха 80−85 %. Кратковременная осадка предназначена для вареных (1−3 ч), варено-копченых и полукопченых (4−6 ч) колбас. Цели кратковременной осадки следующие: • снижение избытка внутренней энергии (энтропии), которая накапливается в фаршевой эмульсии в процессе высокоскоростного куттерования; • уменьшение последствий образования парогазовых пузырьков и кавитационных полостей, оказывающих негативное влияние на процесс межмолекулярного взаимодействия белков; • тиксотропное восстановление коагуляционной структуры фарша, т. е. восстановление связей между составными частями фарша, нарушенных в момент шприцевания. Фарш приобретает монолитность, в фаршевой системе увеличивается доля прочно связанной воды, что впоследствии улучшает консистенцию, повышает сочность и увеличивает выход готового продукта; • развитие реакций, связанных со стабилизацией окраски фарша, которые продолжаются и в процессе последующей обжарки и варки; МЯСНЫЕ ТЕХНОЛОГИИ № 1 2011 • подсушивание оболочки, что благоприятно сказывается на качестве обжарки колбас. Поэтому при осадке надо поддерживать циркуляцию воздуха в камерах. Несмотря на то что после осадки уменьшается масса продукта за счет испарения воды (потери составляют около 0,1 %), выход вареных колбас, прошедших осадку, по сле термо о бр аб отки може т у в еличи ться на 1,2−1,8 %. В настоящее время в связи с широким использованием процесса вакуумирования фарша (при куттеровании и шприцевании) на большинстве предприятий традиционная осадка отформованных колбасных батонов не производится. Чаще всего рамы с колбасой кратковременно выдерживают перед последующей обжаркой в неохлаждаемых помещениях при температуре 15−20 °C в течение 20−60 мин. В этих условиях не только ускоряются коллоидно-химические и био- ТЕХНОЛОГИЯ 29 Несмотря на то что после осадки уменьшается масса продукта за счет испарения воды (потери составляют около 0,1 %), выход вареных колбас, прошедших осадку, после термообработки может увеличиться на 1,2−1,8 %. химические процессы, характерные для осадки, но и обеспечивается прогрев фарша, что имеет большое значение. При проведении термообработки колбасных фаршей, имеющих исходную температуру ниже 14 °C, реакции цветообразования развиваются медленно, цвет готовой продукции серый или быстро теряется после нарезки. Если же отформованные батоны подают на термообработку с температурой выше 20 °C, то фарш может закисать, появляются пористость, пигментация зеленого цвета. При нарушении параметров осадки (особенно температурных) имеется опасность: • развития микроорганизмов; • восстановления нитрита натрия до молекулярного азота и обесцвечивания фарша (либо появления зеленых пятен); • увеличения степени пористости продукта. Чтобы исключить появление этих нежелательных дефектов, процесс кратковременной (теплой) осадки должен проводиться под жестким технологическим контролем. Длительная осадка предназначена для сырокопченых и сыровяленых колбас, ее продолжительность составляет 5−10 сут. Цель длительной осадки заключается: • в тиксотропном восстановлении структуры фарша, развитии процесса вторичного структурообразования; • в развитии ферментативных процессов (созревания), вызываемых деятельностью микроорганизмов, активностью тканевых ферментов и свойствами белковых веществ. При этом улучшаются консистенция, вкус, аромат и цвет колбас. В процессе осадки происходит селективное развитие микроорганизмов (подавляется развитие гнилостной микрофлоры, увеличивается количество микрококков и энтерококков). Повышается активность протеолитических, липолитических, муколитических ферментов. Во время осадки при общем росте количества микроорганизмов уменьшается разнообразие их форм. Трансформация качественного состава микроорганизмов продолжается на других стадиях технологического процесса: при копчении развиваются цветообразующие (молочнокислые) бактерии, и их количество резко возрастает в ходе сушки. При длительной осадке происходит испарение влаги, т. е. обезвоживание фарша. Одновременно увеличивается концентрация соли (вследствие чего подавляется рост вредных бактерий), продолжается процесс развития реакций № 1 2011 МЯСНЫЕ ТЕХНОЛОГИИ ТЕХНОЛОГИЯ 30 Во время обжарки происходят основные потери массы колбасных изделий, в связи с чем необходимо контролировать величину относительной влажности воздуха в камере, а также правильно выбрать нужную продолжительность этого этапа. цветообразования фарша (что связано с изменением значения рН, наличием микроорганизмов), формируются специфический вкус и аромат, наблюдается изменение морфологических элементов клеток, гидролитический распад белковых веществ, уменьшается растворимость белков, идет частичная деструкция коллагена. В результате изменений рН сарколемма мышечных волокон набухает и гомогенизируется, возникают проч­ ные межмолекулярные связи между активными группами молекул, приводящие к агрегированию белковых частиц и упрочнению структуры. Образуется (и упрочняется при копчении и сушке) пространственная конденсационная структура, обусловливающая изменение структурно-механических свойств продукта. Благоприятное направление развитию названных процессов может придать введение в фарш стартовых культур – бактериальных заквасок. Термообработка Рассмотрим поэтапно один из наиболее распространенных вариантов термообработки, а именно классическую термообработку колбасных изделий в дымо- и паропроницаемой (дышащей) оболочке, например в натуральной или белковой. Основная цель тепловой обработки мясных продуктов заключается: • в доведении продукта до состояния кулинарной готовности; • в подавлении вегетативной микрофлоры. Подсушка. Цель этого этапа − прогрев изделия, удаление влаги с поверхности батона. Подсушка проводится при температуре 50−60 °С, влажности воздуха 10−20 %, скорости циркуляции воздушного потока 2 м/с. Ход процесса в немалой степени зависит от влажности, причем и слишком влажный, и слишком сухой воздух отрицательно влияет на результат подсушки. Так, при влажности φ>25 % процесс замедляется, оболочка приобретает серый оттенок, в некоторых случаях возникают серые пятна. При φ<10 % скорость испарения воды возрастает на 30 %, что приводит к повышенным потерям влаги, уплотнению оболочки и даже к ее растрескиванию и разрывам. Обжарка. Цель обжарки − дубление оболочки, изменение ее цвета, придание изделию специфического аромата и вкуса. Во время обжарки через поры оболочки продолжает испаряться слабосвязанная влага, вместе с тем частичная денатурация белка и осаждение коптильных веществ приводят к закупорке пор, что снижает МЯСНЫЕ ТЕХНОЛОГИИ № 1 2011 потери и сохраняет выход. Обжарка производится при температуре в камере 70−90 °С, влажности воздуха φ=(52±5) %, скорости циркуляции воздушного потока 2 м/с. В процессе обжарки, после того как температура внутри батона достигнет значения 30−35 °С, начинается реакция цветообразования с переходом метмиоглобина в нитрозогемохромоген. Заканчивать процесс обжарки рекомендуется при температуре внутри батона не выше 40−45 °С, когда начнется частичная денатурация белка в центре батона, и сразу переходить к варке. При задержке в температурном интервале 25−30 °С увеличивается риск закисания фарша, появления серых пятен на разрезе, кислого запаха. Во время обжарки происходят основные потери массы колбасных изделий, в связи с чем необходимо контролировать величину относительной влажности воздуха в камере, а также правильно выбрать нужную продолжительность этого этапа, обеспечивающую полное цветообразование, необходимую интенсивность и равномерность окраски поверхности, образование ТЕХНОЛОГИЯ 31 вкуса и аромата, но в то же время позволяющую минимизировать потери массы. Основная доля потерь происходит в первой фазе обжарки, причем повышение температуры нагрева на 10 °С увеличивает скорость испарения на 10−15 %. Средние значения потерь при обжарке: • для сосисок − 10−12 % к массе сырых изделий; • для варено-копченых колбас − 4−7 %; • для полукопченых колбас − до 7 %. При выборе параметров обжарки надо учитывать степень проницаемости оболочки для дымовых газов. Самая хорошая дымопроницаемость − у натуральных (кишечных) оболочек, а некоторые искусственные оболочки обладают барьерными свойствами по отношению к дыму, и для продукции в таких оболочках вместо копчения целесообразно использовать коптильные препараты, добавляя их в фарш. Варка. Этот этап термообработки предназначен для доведения продукта до состояния кулинарной готовности, а также для уничтожения вегетативной микрофлоры. Для традиционного процесса варки характерен нагрев изделия до достижения в центре его температуры 68−72 °С. Температурные пределы не являются общепринятыми и различаются в некоторых странах. Так, в США при производстве цельномышечных мясных продуктов из сырья с контролируемым уровнем КМАФАНМ (не выше 104) принято проводить варку до достижения в центре изделия 54 °С. Такая температура обеспечивает пастеризационный эффект при одновременной денатурации большей части белков и одновременно минимизирует потери биологически ценных веществ. В Германии колбасные изделия чаще всего варят до температуры в центре 70 °С, считая, что превышение этого уровня нагрева существенно ухудшает запах и вкус продукции. При выборе параметров нагрева следует учитывать состав изделий и, если в рецептуру входит крахмал, проводить варку до более высоких значений температуры, в частности до 75 °С (температура клейстеризации крахмала). Для изделий, содержащих препараты каррагинана, наиболее целесообразно вести нагрев до 72 °С в центре. Физико-химические изменения при варке Во время варки происходят тепловая денатурация мышечных белков, сваривание и дезагрегация коллагена, изменение состояния и свойств жира, структурно-механических свойств и органолептических показателей продукта, изменение общего количества и состава микрофлоры. Влияние варки на белки мяса. Белки определяют физико-технологические свойства фарша, структурно-механические свойства готового продукта, его биологическую ценность и величину выхода. В результате варки при жестких режимах некоторые аминокислоты (в первую очередь триптофан, треонин, метионин, гистидин) частично разрушаются. Во многом качество получаемых мясопродуктов зависит от характера денатурационнокоагуляционных превращений белков, участвующих в формировании структурного матрикса фарша. Белков в мясе много, и каждый вид имеет свою собственную тем- пературу денатурации (см. таблицу). Денатурация мышечных белков начинается при температуре 42 °С, но основная их часть (80–90 %) денатурирует в диапазоне 54–60 °С. В связи с этим обстоятельством на образование вторичного белкового каркаса оказывает влияние не только температура, но и скорость варки. Проведение высокоинтенсивного нагрева может сопровождаться почти одномоментной денатурацией белков, и как результат – структурный матрикс менее прочен, количество иммобилизованной влаги в его ячейках уменьшается, выход готовой продукции падает. Применение различных типов ступенчатых режимов нагрева или Δ-варки (плавное повышение температуры с соблюдением разности между температурой в центре продукта и греющей средой) с температурой в камере не более 80 °С обеспечивает последовательное вовлечение белков мяса, прошедших конформационные изменения, в процесс формирования коагуляционной структуры, с образованием большего количества меж- и внутримолекулярных связей; при этом готовая продукция приобретает эластичность, упругость, сочность, потери влаги снижаются. Влияние варки на состояние и свойства коллагена. Нагрев – процесс введения в мясную систему значительного количества энергии, поэтому в условиях повышенной энтропии в молекуле коллагена возникает ослабление первичных связей и разрыхление его структуры. При длительном влажном нагреве происходит дальнейшая дезагрегация коллагена до соединений с меньшей молекулярной массой – желатин, глютин, желатозы. В результате этих изменений у коллагена существенно увеличивается количество гидрофильных групп и, как следствие, возрастает ВУС, проявляется гелеобразующая способность, что позволяет частично компенсировать потерю ВСС у мышечных белков. Однако чрезмерная длительная термообработка коллагенсодержащего сырья, так же как и коммерческих препаратов животных белков, может приводить к более глубокому гидролизу фрагментов коллагена, снижению их функционально-технологических свойств, появлению желейных карманов в структуре продукта. № 1 2011 МЯСНЫЕ ТЕХНОЛОГИИ ТЕХНОЛОГИЯ 32 Температура денатурации основных белков мяса Содержание в мышечной ткани, % Температура денатурации, °С 50–54 45–55 1–15 50–55 Актомиозин – 42–48 Миоген 20 55–66 Миоальбумин 1–2 45–47 Глобулин-Х 10–20 50–80 Миоглобин 1 60–70 Коллаген – 58–65 Эластин – 125 Вид белков Миозин Актин Варка увеличивает усвояемость коллагена, причем для достижения кулинарной готовности достаточно гидролизовать 20−45 % нативного коллагена соединительной ткани. Остаточное количество неразварившегося коллагена (14−20 %) может рассматриваться как источник пищевых волокон. Установлено, что замена до 24 % мышечного белка на белок свиной шкуры не вызывает существенного снижения биологической ценности колбас. Гидролиз коллагена улучшает органолептические показатели продукта (увеличивает нежность), изменяет структурно-механические свойства (придает продукту монолитность и необходимую упругость при укусе). Влияние варки на жир. В настоящее время жир индустриальных пород животных стал более легкоплавким и содержит больше воды (в хребтовом до 12–14 %; в боковом до 16–17 %), поэтому кусочки шпика, используемые для структурных вставок (создания рисунка продукта), часто отделяются от фаршевой основы при нарезке готового изделия. Во время варки жир плавится, частично окисляется и гидролизуется, происходит его эмульгирование. Влияние варки на биологическую ценность и органолептические показатели. Варка увеличивает переваримость и усвояемость продукта, но является причиной потерь витаминов и некоторых аминокислот. При варке происходит стабилизация окраски за счет образования нитрозогемохромогена. В результате гидролиза белков и жиров происходит образование экстрактивных веществ, альдегидов, кетонов, диацетила, свободных аминокислот и продуктов их распада, летучих жирных кислот. Кроме того, белки и углеводы вступают в реакцию меланоидинообразования. Таким образом, формируется букет запаха и вкуса готового изделия, зависящий от температуры нагрева и времени термообработки. Меняется структура тканей мяса: диаметр мышечных волокон уменьшается на 20−35 %, а толщина соединительной ткани возрастает в 2−2,5 раза. Денатурированные белки образуют новую пространственную матрицу, отличающуюся упругоэластичными свойствами. Влияние варки на микрофлору. Во время варки (пастеризации) мясопродуктов и колбасных изделий происходит гибель вегетативной и отчасти споровой микрофлоры, вследствие чего обеспечивается безопасность продукта, предотвращается его порча и увеличивается срок хранения. Так, нагрев при температуре 70 °С в течение 5−10 мин обеспечивает уничтожение до 95−99 % вегетативной микрофлоры (при обычных режимах варки общее микробное число в готовых продуктах достигает 103 КОЕ/г), но при этом остаются жизнеспособными до 90 % спорообразующих микроорганизмов. Для полного уничтожения спор необходимы более жесткие режимы (свыше 100 °С), которые не применяются при традиционной термообработке. Охлаждение Цель этапа заключается в сохранении товарного вида продукта (цвета, структуры, состояния поверхности оболочки), предотвращении развития остаточной микрофлоры, уменьшении потерь массы. В результате охлаждения продукт приобретает устойчивость в процессе последующего хранения. В зависимости от вида теплоотводящей среды охлаждение может быть водяным или воздушным. Водяное охлаждение. Этот способ обеспечивает высокую скорость теплоотвода, интенсивное снижение температуры, уменьшение потерь массы, очищает поверхность батонов от загрязнений и предотвращает морщинистость оболочки. Кроме того, водяное охлаждение снижает степень синерезиса фаршевой системы, что уменьшает вероятность возникновения отеков. Интенсивные низкотемпературные режимы охлаждения приводят к появлению морщинистости оболочек, синерезису и повышению адгезии фарша к оболочке. МЯСНЫЕ ТЕХНОЛОГИИ № 1 2011 ТЕХНОЛОГИЯ 33 100 °C Медленное охлаждение Бы стр ое охл а жд ени е Влияние скорости охлаждения на структуру белковых молекул Воздушное охлаждение. Проводится для доохлаждения мясопродуктов после этапа водяного охлаждения, для подсушивания оболочки, улучшения товарного вида и подготовки к хранению или реализации. Влияние скорости охлаждения на свойства продукта Скорость охлаждения влияет на агрегатное состояние мышечных белков (аналогично скорости нагревания). При быстром охлаждении денатурированных глобулярных белков их третичная структура не восстанавливается полностью, в то время как при медленном − формируется более стабильная пространственная матрица, происходит частичная ренатурация молекулы (см. рисунок). В результате медленного охлаждения улучшаются структурно-механические свойства мясопродуктов, формируется монолитность структуры, сохраняются ВУС и величина выхода, снижается вероятность появления синерезиса. Однако использование чрезмерно интенсивных и низкотемпературных режимов охлаждения приводит к возникновению морщинистости оболочек, как натуральных, так и полиамидных, к синерезису, а также к повышению адгезии фарша к оболочке. Режимы охлаждения Единые, четко регламентируемые рекомендации относительно скорости и продолжительности охлаждения мясопродуктов отсутствуют, однако на практике обычно применяются следующие режимы, обеспечивающие, с одной стороны, частичное восстановление структуры белковой матрицы после термообработки, с другой − достижение требуемых органолептических, структурномеханических, микробиологических показателей готового продукта: • I стадия: орошение водой (Т=10÷15 °С) до температуры в центре изделия не более 17−30 °С (оптимальная температура − 18−25 °С); • II стадия: обдув воздухом (Т=4 °С, φ=95 %) в течение 4 − 8 ч, до достижения температуры в центре изделия 8−12 °С; • III стадия: доохлаждение в процессе хранения при (4±4) °С. № 1 2011 МЯСНЫЕ ТЕХНОЛОГИИ