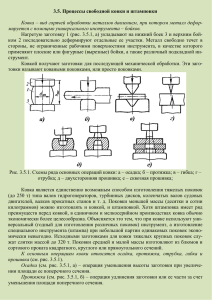

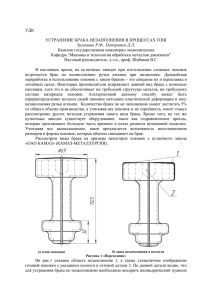

1. Технологическая характеристика детали .1 Анализ формы детали Деталь круглой формы диаметром 132мм, представляет собой шестерню, которая имеет сквозное отверстие диаметром 25 мм и двусторонними выборками глубиной 5 мм. Заготовка получается путем осаживания и прошивки. Деталь имеет следующие параметры: Таблица 1. Размеры детали № варианта 44 Размеры, мм D 132 D1 100 D2 42 Марка стали H 30 H1 40 H2 20 40Х Материал детали - сталь 40Х, химический состав которой приведен в таблице 2 Поковка 2гр - 1подгруппы - Атип Таблица 2. Химический состав стали Сталь 40X Содержание ,% Хромистая С Si 0.36 0.17-.037 Mn 0.5-0.8 Cr 0.8-1.1 Данная сталь относится к группе М1. Судя по максимальному размеру заготовки, готовая деталь может использоваться в редукторах с большим передаточным числом, может быть составной частью деталей работающих в агрессивных средах (из-за наличия в своем составе хрома) деталь таких размеров во время работы испытывает нормальные и касательные изгибающие и контактные напряжения. Во время работы зубчатого детали в ней будут возникать нормальные напряжения, поэтому необходимо обеспечить симметричность детали, следовательно необходимо проводить симметричную деформацию относительно оси детали. Проанализируем механические характеристики стали 40Х при ковочных температурах: состояние стали - кованное и отожженное; скорости деформирования ύ = 5 мм/мин; деформация ε = 0,002 c-1; при температуре 900 …1200 0С сталь обладает отличной ковкостью. Для данной детали назначен крупносерийный выпуск, поэтому ковку будем производить на молоте. Если бы объем выпуска был больше, то ковали поковку на КГШП. .2 Обоснование выбора способа штамповки Деталь "шестерня " относится ко второй группе поковок (штамповка вдоль оси заготовки). Тип поковки - f1 В соответствии с рекомендациями /1,с.52/ принимаем закрепленный закрытый штамп, в этом случае образуется незначительный заусенец. Заготовка располагается в нижней полости штампа. Ручьи на поверхности штампа координируются относительно центра штампа. Центром ручья называют точку приложения равнодействующей сил сопротивления деформирванию поковки и облоя. Так как поковка симметрична, то центр ручья лежит на оси симметрии и центр ручья совмещен с центром штампа / 1, с. 111 / Ручьи ориентируют таким образом, чтобы их заполнение осуществлялось за счет осадки, при этом полости под тонкие и высокие стенки ребер в молотовом штампе располагаем в верхней половине штампа, поверхность разъёма пересекается с вертикальными образующими, что упрощает контроль смещения частей штампа. Направляющие колонки не требуются, так как при данных условиях деформирования не наблюдается смещение. .3 Определение степени сложности поковки Степень сложности поковки равна отношению массы поковки GП к массе геометрической фигуры GФ, в которую вписывается поковка. C GП GФ При определении припусков, допусков и напусков по чертежу детали выполним предварительный расчет массы поковки с учетом 0,5 положительного предельного отклонения для наружных размеров и 0,5 отрицательного отклонения для размеров отверстий. Чтобы учесть припуски и напуски, массу детали увеличиваем в 1.25 раза: п=1,25Gд В расчетную массу поковки не включаем массу той ее части, которая не подвергается деформации, GД=2.66 кг GП=1.25*GД=1.25*2.66=3.33 кг C=Gп/GФ=3.33/4.3=0.78 .63<C и массу облоя.д= Поковка имеет степень сложности С1 - обычной сложности .4 Разработка чертежа поковки .4.1 Назначение напусков , припусков , допусков Припуск на механическую обработку регламентируется ГОСТ 7505-74 и назначается на номинальные размеры детали в зависимости от класса шероховатости поверхности детали с учетом параметров: массы поковки (3,33 кг); точности изготовления поковки (КЛАСС ТОЧНОСТИ 1); группы стали (М1); степени сложности поковки (С1, определена выше) Напуск - это увеличение припуска в целях упрощения конфигурации поковки из-за невозможности или нерентабельности ее получения с контуром, соответствующим контуру детали. К кузнечным напускам относятся штамповочные уклоны, внутренние радиусы закруглений. Допуск - отклонение размера поковки от номинального, обусловленное неточностью изготовления. Чертеж поковки с назначенными припусками представлен на рисунке. Припуск на механическую обработку регламентируется ГОСТ 7505-74 и назначается на номинальные размеры детали в зависимости от класса шероховатости поверхности детали с учетом параметров и требований к детали . Таблица 3. Размеры детали с припусками Размер Шероховатость Припуск Размер поковки Допуск Размер хол. Поковки Ø132 мкм 20 Класс 5 3,4 138,8 138,8 12,,55 Ø100 2,5 6 3,3 93,4 Ø25 10 6 3,2 18,6 +2,5 -1,5 +2,4 -1,2 +2,1 93,4 12,,24 18,6 12,,11 40 5 5 3,2 46,4 30 10 6 3,2 36,4 -1,1 +2,1 -1,1 +2,1 -1,1 46,4 12,,11 36,4 12,,11 Определим диаметр поковки: Dп=138,8 мм Примечание: 2-двухсторонний припуск на пламенный нагрев. Выбирается в зависимости от размеров поковки. Допуски на неоговоренные размеры ±4,9 мм. Допуск на изогнутость, неплоскостность, непрямолинейность, радиальное биение 1,2 мм. Допускаемая величина торцовых заусенцев 6 мм. Допуск на несоосность 1,6 мм. Несоосность отверстия Ǿ25 мм относительно оси детали Ǿ 132 мм. Размер поверхности в плоскости разъема штампа определяем с учетом наружного штамповочного уклона в 70 (для наружных поверхностей ) и 100 (для внутренних). При составлении чертежа поковки необходимо назначить, исходя из соотношения геометрических размеров детали (Н/В=40/132=0,3<2), величины внешних и внутренних радиусов скругления поковки. Недостаточная величина радиусов закругления поковки приводит к росту усилия штамповки и к концентрации напряжений в углах штампа, вызывающей его разрушение. На участках перехода одной поверхности поковки в другую назначим наружные и внутренние радиусы закруглений по ГОСТ 7505-74: RВН=10+3,0 мм RНАР=3+1 мм .4.2 Определение размеров горячей поковки В процессе нагрева заготовки в печи, её номинальные размеры увеличиваются, за счет внутреннего расширения. Поэтому необходимо знать размеры горячей поковки для определения размеров подкладного ручья. Размеры горячей поковки отличаются от номинальных размеров холодной на 1,5%, результаты занесём в таблицу. Таблица 4. Размеры горячей поковки Размер Ø138,8 Ø93,4 Ø18,6 46,4 36,4 Тип Размера D D D Н H Размер горячей поковки 140,9 92,0 18,3 47,1 37,0 Напусками, согласно стандарту, являются штамповочные уклоны, внутренние радиусы закруглений и перемычки отверстий. .4.3 Выполнение отверстия в поковке Выполнение сквозных отверстий в поковках, изготавливаемым на молотах, обязательно, так как ось отверстия совпадает направлением движения бабы молота. Для выполнения углубления применим плоскую наметку. Толщина обычной плоской наметки определяется по формуле: S 0.45 d 0.25h 5 0.6 -диаметр наметки под отверстие, мм; h-глубина наметки Практически возможно получение наметок отверстия с диаметром основания: docнmin 24 0,0625 Dп Dп - диаметр поковки docнmin 24 0,0625 * 138,8 32,68 мм Проверим возможность получения плоской перемычки. Определим её толщину в зависимости от значений dЗ и отношения h/dЗ (h/dз =46,4/136,8=0,34) Выбираем S=12 мм Чертеж поковки представлен на рисунке. .4.4 Определение точной массы поковки Масса поковки определяется с учетом 0,5 положительного предельного отклонения для наружных размеров и 0,5 отрицательного отклонения для внутренних размеров, с учетом массы металла на угар при нагреве заготовки. Определим объем поковки: Определим массу поковки: Vnok 3,14 *1,388 2 * 0,4745 3,14 * 0,3695 * 0,484 2 3,14 * 0,934 2 * 0,05 2* 2* 0,52 4 4 4 Мз = Vзρ = 0,52*7,85 = 4,082 кг Масса на угар: Муг = 0,035Мз = 0,035 *4,082 = 0,143 кг Мпок = Мз+Муг = 4,082+0,143 = 4,235 ≈ 4,3кг Рассчитанная масса поковки попадает в интервал масс, по которым были назначены припуски и допуски. 2. Определение переходов штамповки В данном пункте определим виды и количество переходов, необходимых для изготовления данной поковки . Выбор ручья определяется прежде всего формой и размерами поковки, а также способом штамповки, типом штампа. Данная поковка относится к поковкам второй группы 1-й подгруппы, типа А [1, таб.4, стр50.] При штамповке подобных деталей применяют только заготовительный ручей 3 - 1 в зависимости от группы и подгруппы поковки, то есть площадку для осадки. Назначение этого ручья - получение окончательной, отчетливо оформленной поковки в соответствии с требованиями приёмочного чертежа и технических условий. По поковке наносят один удар или ряд ударов с возрастающей силой. В месте с осадкой в заготовке выполняют неглубокую наметку или выступ. Для данной поковки (Dп<300 мм) осадку заготовки производим на этом же молоте. .1.Выбор штамповых ручьев и вариантов штамповки Для поковок типа А применяют только один окончательный ручей [1. таб 6. срт.62]. Предварительный ручей можно сделать для повышения стойкости окончательного ручья. Полость окончательного ручья является копией конфигурации горячей поковки и строится по чертежу горячей поковки /размеры горячей поковки см. на стр.4/.Для размещения заусенца по периметру окончательного ручья предусматривается заусенечная канавка. 2.2 Выбираем облойную канавку По рекомендациям [1,стр.64-65] принимаем тип облойной канавки 1, так как он обеспечивает большую стойкость мостика, так как верхняя половинка штампа прогревается меньше, чем нижняя. h0 = 0.015Dп Dп - диаметр поковки. h0 = 0.015*138,8 = 2,082 мм Размеры облойной канавки представлены в таблице 5. Таблица 5. Размеры облойной канавки [1, таб.7,стр.65] H0, мм 2 H1, мм 5 R, мм 2 b, мм 10 B1, мм 28 SОБ.К, см2 2,01 2.3 Определение величины заусенца Объём заусенца: з = SзPп Рп - периметр поковки по линии разъема . Рп = πDп = 3,14*0,1388 = 435,8мм Sз = ξ Sбок = 0,6*2,01 = 1,206 см2 = 120,6мм2 ξ- коэффициент заполнения облойной канавки ( ξ=0,6 ,[1,таб .8, стр.67]) Vз = 120,6*435,8 = 52557,5 мм3 = 0,05256 см3 Так как поковка имеет массу более 3 кг , то значение величину заусенца увеличиваем на 20% Vз = 0,0000526м3 Масса заусенца: Мз = Vз ρ = 0,0000526*7850 = 0,413 кг Окончательная масса заготовки: Мзаг = Мпок + Мз = 4,3+0,413 = 4,713 кг .4 Определение расчётных размеров заготовки Расчетные размеры заготовки определяются в зависимости от способа штамповки , вида оборудования и типа штампа . Объем поковки с облоем Ó Vпоб=Vпок+Vоб пок - объем поковки ;об - объем .пок=0,424дм3поб=0,424+0,0526=0,476дм 3 Объём заготовки с учётом угара VЗГ V ПОБ 100 100 δ-угар , % (δ=1,0….3,0 %). При диаметре поковки от 100 до 300 мм , работе печи на природном газе , принимаем δ=1% VЗГ 0,476 100 0,03 0,477 100 дм3 облоя 2.5 Выбор заготовительных ручьёв при штамповке Для выбора заготовительных ручьев пользуются диаграммой А.В. Ребельского, для чего необходимо предварительно построить расчетную заготовку и эпюру её сечений. Для данной поковки, с прямой осью, расчетную заготовку не строим. Расчетной заготовкой называется условная заготовка с круглым сечением, площадь поперечного сечения равна суммарной площади соответствующего сечения поковки и заусенца. Размеры заготовки, во избежании ее искривления при обработке, должны удовлетворять условию: m LЗГ 2.8 DЗГ [1 .стр. 79 ] m - коэффициент, учитывающий отрезку заготовок. Чтобы облегчить отрезку заготовок принимаем m=2,8 (при нём заготовка имеет наименьшую толщину). Задавшись m можно найти диаметр круглой заготовки по формуле: DЗГ 1,083 VЗГ m D ЗГ 1,083 0,477 0,599 дм 599 мм 2,8 S ЗГ LЗГ 2 D ЗГ 4 3,14 * 0,599 2 0,282 4 дм2 V ЗГ 0,4671 1,65 S ЗГ 0,282 дм =1650мм Тогда размеры заготовки DxL: 600х1650 .6 Расчет усилия штамповочной машины При штамповке круглых в плане деталей в открытых штампах массу падающих частей паровоздушного молота определяют по формуле Ó G0 5.6 * 10 4 (1 0.0005D П )(3.75(b * ln(1 DП b 2 bD D2П )(75 0,001D П2 ) D П ( ( П )* 4 2 4 50 2.5(75 D П2 ) )) D П h0 П- диаметр поковки (DП =138,8 мм ) σ- предел текучести материала при данной температуре (σ=80 МПа ) b- ширина мостика облойной канавки (b=10 мм ) h0 - толщина мостика облойной канавки (h0 =2 мм) 138,8 ) * (75 0,001 *138,8 2 ) 4 2,5 * (75 0,001 *138,8 2 ) 10 2 10 *138,8 138,8 2 138,8 * ( ) * ln(1 )) 3466 кг 3,5т 2 4 50 138 , 8 * 2 = 5,6 *10 4 * 80 * (1 0,0005 *138,8) * (3,75 * (10 σ0 3. Конструкторская разработка проекта .1 Конструирование и расчет ручьев Чертеж поковки для изготовления штампа выполняют по чертежу холодной поковки , в том же масштабе , но с учетом усадки (для стали усадка 1.5%) , учитывая это строим чертеж горячей поковки ( рисунок ). Определим размеры осаженной заготовки , исходя из того , что высота осаженной заготовки должна быть, но 10 мм больше высоты поковки .Исходя из этого условия произведём расчет диаметра осаженной заготовки , для определения размеров площадки для осадки и выбора стандартного кубика . Нос=Нпок+10 =47,1+10=57,1 мм Из условия постоянства объёма определим диаметр осаженной заготовки пок Нпок = Sос Нос S ПОК D ПОК 2 4 DОС 2 3,14 * 0,141 0,016 4 м2 2 3,14 * DОС 2 0,785 DОС 4 4 4 S ПОК Н ПОК 4 * 0,016 * 0,0471 DОС 0,13 м Н ОС 3,14 * 0,0571 S ОС Для данной поковки принимаем один окончательный ручей 3-||-1-2, площадка для осадки [1.таб.14.стр105] Площадка для осадки должна быть достаточной для размещения на ней после осадки заготовки. Для получения штампа минимальных размеров используют часть его площади в зоне облойной канавки , предусматривая плавный переход от канавки на полость штампа . .2 Конструированние штампа Ручьи на поверхности разъёма штампа координируются относительно центра штампа. Штамповочные ручьи разместим в центре , а площадку для осадки сбоку. Центр ручья лежит на оси симметрии( т.к. поковка симметрична ). Исходя из размеров заготовки с учетом облойной канавки ,определим размеры площадки для осадки и размеры штампа . Размеры хвостовика выбираем в зависимости от группы молота (||| группа ,т.к. вес поковки 4,3 кг, а МПЧ 3150<3466<5000 кг) .Хвостовик схематично изображен на рисунке 1. Рисунок 1 Хвостовик Данный штамп устанавливается на молот с МПЧ 5000 кг ГОСТ 9752-75 Основные параметры молота представлены в таблице 6: Таблица 6. Основные параметры молота. Энергия удара Номинальная масса падающих частей Частота ударов Расстояние между стойками в свету Высота рабочей зоны в свету Н Размеры зеркала бойка l х b кДж Кг мин-1 мм мм мм 125 5000 45 4000 710 710х400 Схема молота представлена на рисунке 2 Рисунок 2 Схема молота В зависимости от МПЧ для открытых ковочных штампов назначаем материал: Сталь5ХНМ ГОСТ 75950-75 Твёрдость рабочей части НВ 311-341 опорной части НВ до 255 Материал для вставок (для МПЧ=5т ) Сталь 5ХНМ ГОСТ 75950-75 Твердость рабочей части НВ 321-375 опорной части НВ - чистового ручья. Размеры штампа подбираем в соответствии с принятым количеством, размерами и расположением ручьёв (в данном случае ручей 1), а так же с учетом нагрузки опорной поверхности (хвостовика) и поверхности соударения (зеркала). Пределы смещения центра штампа с центра кубика приведены на рисунке 3: Рисунок 3 Пределы смещения центра штампа с центра кубика Для молотов с МПЧ >3т площадь опорной поверхности ( хвостовика ) и поверхности соударения составляет не менее 250 мм2 на 1т веса падающих частей. Данное условие выполняется. Определим высоту кубика Нmin из зависимости f =Hmin (hmax ) hmax - максимальная глубина ручья. Нmin = 200 мм Наименьшая высота кубика штампа схематично изображена на рисунке 4: Рисунок 4 Наименьшая высота кубика штампа 4. Конструирование штампа для обрезки облоя и прошивки отверстия .1 Обрезка облоя и удаление перемычек Обрезка облоя и удаление (пробивку) перемычек производим в холодном состоянии. При этом легче осуществить подгонку матриц и пуансонов, наладку штампов. Холодный способ обрезки облегчает механизацию и автоматизацию процесса позволяет увеличить производительность обрезных процессов , получить более точные размеры поковок с более гладкой поверхностью, а также увеличить стойкость штампов. Для обрезки облоя и удаления перемычки используем комбинированный (совмещенный) штамп. Зазор между пуансоном и матрицей выбираем в зависимости от размеров поковки h и углом α 0, δ =3,0 мм Схема обрезки облоя представлена на рисунке 5: Рисунок 5 Схема обрезания заусенца -пуансон, 2 -матрица, 3- деталь Размеры крупных матриц выбирают в зависимости от диаметра обрезаемой поковки Произведем расчет элементов штампа для обрезки - пробивки : Величина сдвига поковки l = 2hср0 +hcpп hср0 -толщина срезаемого облоя , мм Высота пуансона : НП = Ншт (Нд +Ннп +Нм +hп) + l , п-размер поковки от поверхности прилегания ее к пуансону до линии разъема Нп=390-(60+140,9+65+40)+18=102,1 мм Высота стойки с прошивником: Нст= (Ннп+Нм)-(Нб+k-hст+5) расстояние от линии разъема удаляемой перемычки. Нст=(140+65)-(56+30-16+5)=140 мм Высота прошивника: Нпр≥l+(10÷25) мм Нпр≥18+20=28 мм Ход траверсы: Хтр=Нн-(Нб +Нтр +hпл +z1) hпл -толщина плиты для матрицы , z1 ≥(10 …20) мм -зазор между траверсой и нижней плоскостью плиты матрицы Длина свободного хода скобы : хск =Нб -(S +Z3 ) S-толщина скобы Z3 ≥10 - зазор между нижней поверхностью тяги и траверсой . Для данного штампа выбираем пресс с номинальным усилием 3,15 Мн ГОСТ 1284-80. Основные параметры кривошипного пресса представлены в таблице 7 : Таблица 7. Основные параметры пресса для обрезки заусенца . Номинальное усилие Наибольший ход подвижной траверсы Расстояние между столом и подвижной траверсой В её верхнем положении Размер рабочей зоны в свету поперек оси поковки Размеры выдвижного стола Ширина Длина Р h Н Мн мм мм 3.15 560 1600 А мм Мм 1180 630 110 мм 220 150 40 100 В L Ход выдвижного стола относительно оси пресса В одну сторону В другую сторону Число ходов подвижной траверсы в 1мин. не менее Рабочий ход при усилии до 75% номинального при величине хода n мин-1 Выбор материала для элементов штампа производим по рекомендациям [1,таб3, стр 557-556 ] и представлены в таблице 8. Таблица 8 .Материал элементов штампа . Деталь штампа Плита нижняя Выталкиватель Пуансонодержатель Пуансон Марка стали 40Л 5ХГС Сталь 45 5ХНМ Номер госта ГОСТ 971-75 ГОСТ 9785-68 ГОСТ 1050-88 ГОСТ 1595-75 Твердость , НВ 302-352 388-401 ≤217 311-341 5. Расчет обрезного пресса 5.1 Расчет усилия обрезного пресса Необходимое усилие обрезки облоя или пробивки перемычки определяют по формуле [1,стр 482 ]: Р = (1,5 …1,8 )106S t σв S-периметр среза мм; t-действительная толщина среза облоя или перемычки, мм; σв - предел прочности при температуре обрезки, МПа При одновременной обрезке и пробивке перемычки общее усилие: Р = Робр + Рпр Робр - усилие обрезки облоя; Рпр - усилие пробивки перемычки; Действительная толщина среза облоя: t0 =z+n перемычки tп =z’ +n+u z , z’-определяют графически по линии среза перемычки n- возможная недоштамповка, которую положительному допуску на размер по высоте u- износ выступа под наметку ( u= 2…5 мм) принимают равной Схема обрезаемого облоя и пробивной перемычки приведена на рисунке 6 Рисунок 6 Схема обрезки облоя и пробивки отверстия σв = 100 МПа S0 =3.14 D0 = 3.14*138,8 = 436 мм Sп =3,14 Dп = 3,14*14,1 = 44,2 мм Z=h0 +2 r = 2+2*6 = 14 мм t0 =18+1.9 =19.9 мм tп =52+1,9 +3 = 55,9 мм Усилие обрезки облоя: Робр =1,5*637,42*19,9*100*10-6 = 1,9 Мн Усилие пробивки перемычки: Рпр = 1,5*112,1*55,9*100*10-6 = 0,94 МПа Общее усилие: Р=1,9+0,94 = 2,84 Мн Штамп устанавливаем на обрезной пресс усилием Рпресса = 3,15 МН .2 Конструкция и крепление матрицы Обрезная матрица делается цельной. Цельные матрицы применяются главным образом для круглых заготовок, когда изнашивание режущих кромок по контуру матрицы происходит равномерно. Режущий контур матрицы изготавливают по контуру поковки с припуском на слесарную обработку (подгонку) по размерам обрезаемой поковки. При холодной обрезке слесарную обработку пуансона и матрицы выполняют по поковке. 6. Требования безопасности к кузнечно-прессовому оборудованию С целью уменьшения шума выхлоп отработанного воздуха на пневматических молотах должен производиться во внутреннюю полость станины. В фундаменте, на котором устанавливается молот, должны предусматриваться устройства по звукоизоляции и предотвращению вибраций. Для предотвращения опускания бабы молота при выполнении ремонтных и наладочных работ молоты должны быть снабжены устройством для ее удержания в верхнем положении. Такое устройство должно крепиться к станине молота и иметь надежную фиксацию в рабочем положении. На рисунке 7 представлен опрокидывающий упор, предназначенный для удержания падающих частей молота в верхнем положении при ремонте и наладке. Рисунок 7 Упор для удержания бабы молота. С целью облегчения управления в паровоздушных молотах с МПЧ более 1т должны применяться сервоприводы. Рычаги управления паровоздушными ковочными молотами должны надежно запираться в крайних положениях, для чего следует предусматривать специальные устройства. Чтобы предупредить выравнивание и падение верхней крышки цилиндра в конструкции молота необходимо иметь предохранительное устройство, предотвращающее удар о крышку поршня при чрезмерном подъёме, возможном при различных неисправностей молота. Напряжение электроцепей управления приводных молотов должно быть выше 127В. Питание цепей осуществляется через отдельные плавкие предохранители и рубильники. Удаление окалины со штампа, бойка, поковки должно осуществляться с помощью специального приспособления, пользование которым не должно сопровождаться введением руки в зону движения штампа или бойка. Рабочее место машиниста ковочного молота должно быть ограждено защитным экраном, предохраняющим от теплового излучения и отлетающей окалины. Перед началом работы бойки и штампы должны прогреваться с помощью специальных устройств. Каждый молот перед работой должен подвергаться тщательному осмотру для выявления и устранения неисправностей. Заключение В выполненной курсовой работе представлена методика расчета изготовления заготовки для шестерни. В работе приведены технологическая характеристика детали: установлены соотношение размеров детали, степень точности изготовления поковки, группа стали поковки, степень сложности поковки; разработаны чертежи холодной и горячей поковки; назначены допустимые отклонения формы и размеров поковки; определен тип поковки и разработан технологический процесс её штамповки; произведен расчет и выбор штамповой оснастки и соответствующего оборудования для выполнения технологических операций. Согласно рекомендациям, назначены термические режимы нагрева заготовки под штамповку и выбрано необходимое нагревательное оборудование; назначены мероприятия по эксплуатации и по технике безопасности, указан состав и профессиональный уровень работников, требуемый для выполнения технологических операций; назначены мероприятия по техническому контролю качества поковок и по эксплуатации штамповой оснастки. В настоящей работе были разработаны конструкции штампа молотового и штампа для обрезки облоя и пробивки отверстия. Выбраны и рассчитаны основные конструктивные элементы этих штампов. В графической части курсовой работы представлены сборочные чертежи молотового штампа и штампа для обрезки облоя и пробивки отверстия, а также чертежи некоторых деталей штампа для обрезки облоя и пробивки отверстия. штамп канавка поковка прессовый Список используемой литературы 1. Ковка и объёмная штамповка: Справочник /Под ред. Е.И.Семёнова: в 2т.-Машиностроение, 1986.- Т2- 563 с. . Ковка и объёмная штамповка стали: Справочник /Под ред. В.Сторожева: в 2т. Т1 Машиностроение , 1967.- 435 с. . Ковка и объёмная штамповка стали: Справочник /Под ред. М.В.Сторожева: в 2т.-Т2 Машиностроение, 1967.- 435 с. . Семёнов Е.И. Ковка и объёмная штамповка.- М. : Высш.шк. 1972-345 с. . Технологический справочник по ковке и объёмной штамповке.