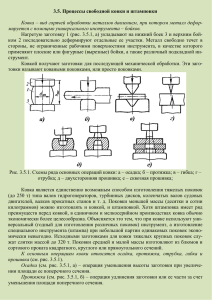

Содержание 2. Разработка технологического процесса получения кованой поковки 2.1. Выбор материала 2.2. Анализ технологичности детали. Разработка чертежа поковки. 2.3. Определение массы и размеров исходной заготовки 2.4. Выбор технологических операций получения поковки, разработка карты операционных эскизов 2.5. Выбор оборудования 2.6. Тепловой режим ковки (штамповки) 2.7. Выбор инструмента и оформление технологической карты. 1. Выбор материала. Исходя из назначения детали, ее размеров и требуемой категории прочности КП395 выбирают сталь 35ХМА ГОСТ 4543 − 71 Гр. I − КП395 ГОСТ 8479 − 70 Материал поковки после термической обработки имеет временное сопротивление σв =615 МПа, предел текучести 𝜎0,2 =395 МПа, относительное удлинение =17% и ударную вязкость KCU=590 кДж/м2. Данная поковка должна принадлежать к I группе согласно ГОСТ 8479 (поковки требуемой марки стали, не подлежащие испытанию с целью определения механических свойств), т.к. характер производства – единичный. Следовательно, при разработке технологического процесса нет необходимости предусматривать дополнительные объемы металла – пробы для механических испытаний. 2. Анализ технологичности детали. Разработка чертежа поковки. Рис. 1 Деталь вал полый (Рис. 1) сравнительно простой формы имеет круглое поперечное сечение, ось детали прямолинейна. Технология ковки сравнительно проста. Данная поковка будет изготавливаться ковкой на молоте, т.к. размеры её поперечного сечения и масса достаточно невелики. Основные припуски z и допуски на диаметры ступеней, общую длину и длину выступов и уступов составляют: на диаметр 90 мм - z=10±3 мм, 120 мм - z=10±3 мм, 180 мм - z=12±3 мм, 240 мм - z=13± мм. (трёхкратный припуск на размер сечения поковки - z=45±15 мм). На уступ диаметром (192±3) необходим напуск до диаметра (253±4) примыкающего участка. Технические условия на поковку: допускаются пологая вырубка и зачистка поверхностных дефектов на глубину до 0,5 припуска на механическую обработку. 3. Определение массы и размеров исходной заготовки. При разбивке поковки на 3 элементарных участка ее объем составит: 𝜋 ∗ 3,6 𝜋 ∗ 51,8 ∗ (25,32 − 82 ) + ∗ (132 − 82 ) + 4 4 𝜋 ∗ 3,6 + ∗ (25,32 − 82 ) = 7526 (см3 ) 4 𝑉п = 𝑉1 + 𝑉2 + 𝑉3 = Масса детали: 𝐺п = 𝑉п × 𝜌 = 6759 ∗ 7.85 = 59кг где =7,85 плотность, г/см3. Поковку предлагается получить из проката круглого сечения, тогда масса исходной заготовки составит: 𝐺исх = 𝐺п + 𝐺ут + 𝐺обс = 1,05𝐺п 𝐺исх = 1,05 ∗ 53 = 61.95кг Коэффициенты использования материала и поковки составят: Кип = Ким = Gдет Gп Gдет = = Gисх Gп Кимзг = Gисх 37.4 59 37.4 = 0.63 61.95 59 = = 0.60 61.95 = 0.95 Общие отходы металла составляют 40% вследствие большого объема механической обработки из-за низкой точности поковки. Такие потери приемлемы лишь в мелкосерийном и единичном производстве. При ковке из проката необходимо обеспечить степень укова Fисх d2исх 𝐾= = 2 𝐹п dп 𝑑исх = √𝐾𝑑п2 = √1.5 ∗ 25.32 = 30.9см По ГОСТ 2590-88 выбираем пруток диаметром 310мм (изготовляется по согласованию изготовителя с потребителем) 310 ГОСТ 2590 − 88 Круг 35ХМА ГОСТ 4543 − 71 Длина заготовки 𝑙 = 4𝑉исх 2 𝜋𝑑исх 3 = 4𝐺исх 2 𝜌 𝜋𝑑исх = 4∗61.95 3.14∗3.12 ∗7.85 = 104мм 4∗𝑉 Учитывая, что 𝑑исх = √ исх, примем dисх=156мм, тогда длина заготовки 𝜋∗2,5 l=483мм. 4.Выбор технологических операций ковки, разработка карты операционных эскизов. Предполагается изготавливать поковку ковкой пневматического молота. Для получения рассматриваемой поковки операции целесообразно проводить в следующем порядке: 1.Нагрев прутка до 1200°С в газовой печи. 2.Отубка заготовки. 2.Осадка заготовки. 3.Прошивка отверстия Ø80 мм и правка. Прошиваемую заготовку помещают на нижний боек, прошивень устанавливают на торец заготовки и легким нажатием верхнего бойка вдавливают прошивень в заготовку. 4.Протяжка на оправке всей заготовки. Для устранения бочкообразности и искривления торцов заготовки протянуть заготовку до диаметра Ø253 мм в комбинированных бойках (нижний – вырезной, верхний – плоский). Длина протянутой части на менее 166 мм. 5.Наметка и пережим. Заготовку диаметром Ø253 мм наметить и пережать треугольной односторонней пережимкой. Длина пережимаемой части равна 518 мм. 6.Протяжка. Пережатую концевую часть протянуть до диаметра Ø130 в комбинированных бойках. Инструмент: раскатка круглая, пережимка треугольная односторонняя, бойки комбинированные. Инструмент измерительный: кронциркуль, линейка. 7.Контроль размеров и качества поковки. Проверить размеры по чертежу поковки, наружным осмотром – отсутствие трещин. 5. Выбор оборудования. Поковка имеет массу 61.95 кг. Выбираем молот с массой подвижных частей - 5 т. С помощью манипулятора заготовку подают в рабочую зону пресса, кантуют и перемещают относительно бойков. Подачу мелкого кузнечного инструмента осуществляют вручную. 6. Тепловой режим ковки. Следует назначить нагрев заготовки для ковки в газовых печах. Температурный интервал ковки составляет 1220 - 880С. Поковка из среднеуглеродистой малолегированной стали, размеры заготовки невелики, поэтому температуру ее посадки в печь можно допустить 1200С. Время нагрева заготовки составит: t = γK t dисх √dисх = 1 ∗ 15 ∗ 0.29 ∗ √0.29 = 2.9 ч Время остывания на воздухе: t ост = 0,006∆Td = 0.006 × 350 × 1560 = 3276с = 54.6мин Охлаждение окованной поковки во избежание термических трещин и коробления необходимо производить вместе с печью, так как поковка изготовлена из легированной стали.