Повышение качества поковок за счет внедрения технологии

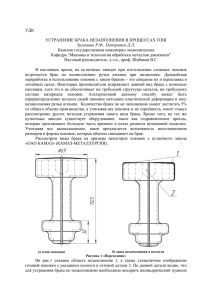

advertisement

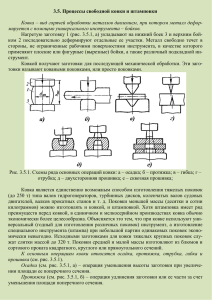

48 ИННОВАЦИИ Компетентность 2/113/2014 Повышение качества поковок за счет внедрения технологии безоблойной штамповки Повысить эффективность технологических процессов обработки давлением можно при переходе на технологию безоблойной штамповки. Автор анализирует возможности применения такой технологии, опыт ее внедрения, варианты технической реализации и математические зависимости расчета основных параметров К В.В. Третьюхин ведущий научный сотрудник ФГБОУ ВПО «Московский государственный технологический университет «Станкин» (МГТУ «СТАНКИН»), Москва, Россия, tretuhin@smtp.ru, канд. техн. наук ключевые слова штампованные поковки, технология безоблойной штамповки, штамп с гидроблоком, математическая модель процесса деформации ачество штампованных поковок определяется такими показателями технологичности, как оптимальное распределение затрат материалов, времени и средств труда при изготовлении продукции. Эти показатели характеризуются трудоемкостью, материалоемкостью производства, себестоимостью изделий. Соответственно при проектировании эффективных технологических процессов обработки давлением стремятся реализовать следующие принципы. 1. Снижение металлоемкости технологии. Известно, что в металлообрабатывающей промышленности затраты на исходный материал составляют до 40…60 % себестоимости продукции. Таким образом, уменьшение расхода металла или увеличение коэффициента использования металла (КИМ) является главным путем повышения эффективности производства. Это может быть достигнуто за счет максимального приближения поковки к формам и размерам готовой детали благодаря уменьшению припусков и напусков, исключению облоя. 2. Снижение энергоемкости технологии. Главный технический параметр операций обработки давлением — технологическая сила — находится в прямой связи с площадью поковки в плане. Реализация технологических схем с локальным воздействием инструмента на металл позволяет значительно уменьшить необходимые силы деформации и тем самым уменьшить энергозатраты при эксплуатации менее дорогого оборудования. 3. Снижение трудоемкости производства. Уменьшение трудоемкости достигается за счет достижения максимального формоизменения заготовки за минимальное число операций и переходов технологического процесса. Это упрощает внедрение средств механизации и автоматизации, что ведет к повышению производительности при обеспечении высокого качества поковок и минимизации ошибок, связанных с человеческим фактором. 4. Повышение эксплуатационных показателей поковок. Достигается увеличением прочности и надежности изделий путем выбора оптимальных схем пластического деформирования. Такие схемы должны обеспечивать реализацию оптимального напряженного состояния, благоприятного для проявления пластических свойств, равномерности деформаций, что в конечном счете влияет на микроструктуру и механические свойства поковок. Данные принципы могут быть в полной мере реализованы при переходе на технологию безоблойной штамповки в закрытых штампах [1]. Технология позволяет повысить КИМ не менее чем на 20 % за счет исключения облоя и повышения точности поковок, уменьшить технологическую силу, исключить из технологического процесса как минимум одну операцию — обрезку облоя и т.п. В то же время применение указанной технологии ограничено конструктивными требованиями к прессовому оборудованию: необходимо использование специальных прессов, в основном двойного действия. Вместе с тем при отсутствии на предприятии соответствующего оборудования может быть использована специальная штамповая оснастка. Известны конструкторские решения по созданию специальных штампов, позволяющих повысить технологические возможности универсального прессового оборудования. Одним из примеров специальной штамповой оснастки является штамп ИННОВАЦИИ 49 Компетентность 2/113/2014 с гидроблоком противодавления и разъемными матрицами, изготовленный при участии кафедры систем пластического деформирования нашего университета и смонтированный в лаборатории кафедры на кривошипноколенном прессе К0032 [2]. Штамп работает от насосной станции и позволяет использовать универсальные прессы в режиме прессов двойного действия. Гидроблок штампа обеспечивает силовое смыкание полуматриц и создает противодавление распирающим силам, возникающим при поперечном выдавливании металла в зону фланца или отростков, примыкающих к втулочной (стержневой) части поковки. Штамп с гидроблоком имеет следующие характеристики: сила противодавления — 800 кН (80 тс); величина хода силового поршня — 40 мм; темп штамповки в наладочном режиме — 5 шт./мин. Схема конструкции штампа с гидроблоком противодавления для безоблойной объемной холодной или горячей штамповки сложных поковок представлена на рис. 1 [3]. В рамках экспериментальных исследований были отштампованы поковки корпуса шаровой опоры автомобиля ВАЗ 2101-06. Особенность поковки — сложная форма фланца в виде треугольника со сглаженными углами. Технология отрабатывалась на различных материалах, включая сталь 45. В последнем случае штамповка велась с нагревом материала до температуры 1150°С. Использовалась графитовая смазка рабочих поверхностей. Качество полученных поковок удовлетворительное. Для изучения максимально возможной поперечной деформации поковок из цветных металлов проводилась серия экспериментов по реализации комбинированного выдавливания. В качестве экспериментального образца выбрали поковку, содержащую фланец диаметром 90 мм и стержневую часть. Были получены поковки удов- Полуматрица верхняя Штамповый блок Полуматрица нижняя Прижим Пуансон Поршень Основание пуансона Штуцера системы охлаждения Теплообменник Рис. 1. Штамп с разъемными матрицами и гидроблоком противодавления летворительного качества из алюминия и латуни. Кроме того, с помощью экспериментального штампа были изготовлены поковки монорегулятора, а также организовано производство гайки закладной и проведена экспериментальная штамповка гайки уплотнительной. Применение гидравлического устройства противодавления позволяет регулировать силу смыкания полуматриц, которая остается постоянной на протяжении всего хода плунжера. Это делает возможным использовать штамп после смены рабочих инструментов для изготовления аналогичных поковок. Более высокую производительность можно получить путем использования штампов с противодавлением от пакета тарельчатых пружин. Так, в лаборатории кафедры изготовлен и испытан штамп с пакетом тарельчатых пружин (рис. 2), обеспечивающим силу противодавления до 400 кН с величиной хода 30 мм [4]. Однако в настоящее время не решена проблема разработки и изготовления ряда гидравлических прессов двойного и тройного действия силой от 6,3/6,3 до 120/80 МН для штамповки обширной номенклатуры сложных Поковки корпуса шаровой опоры