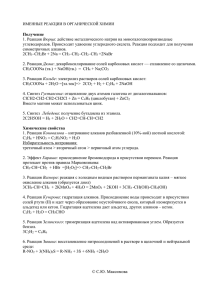

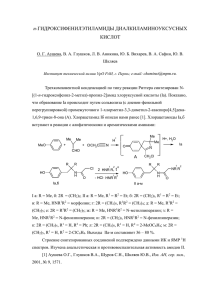

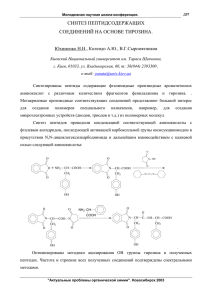

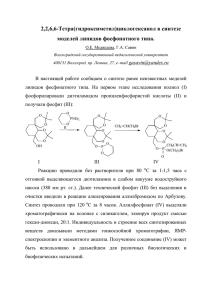

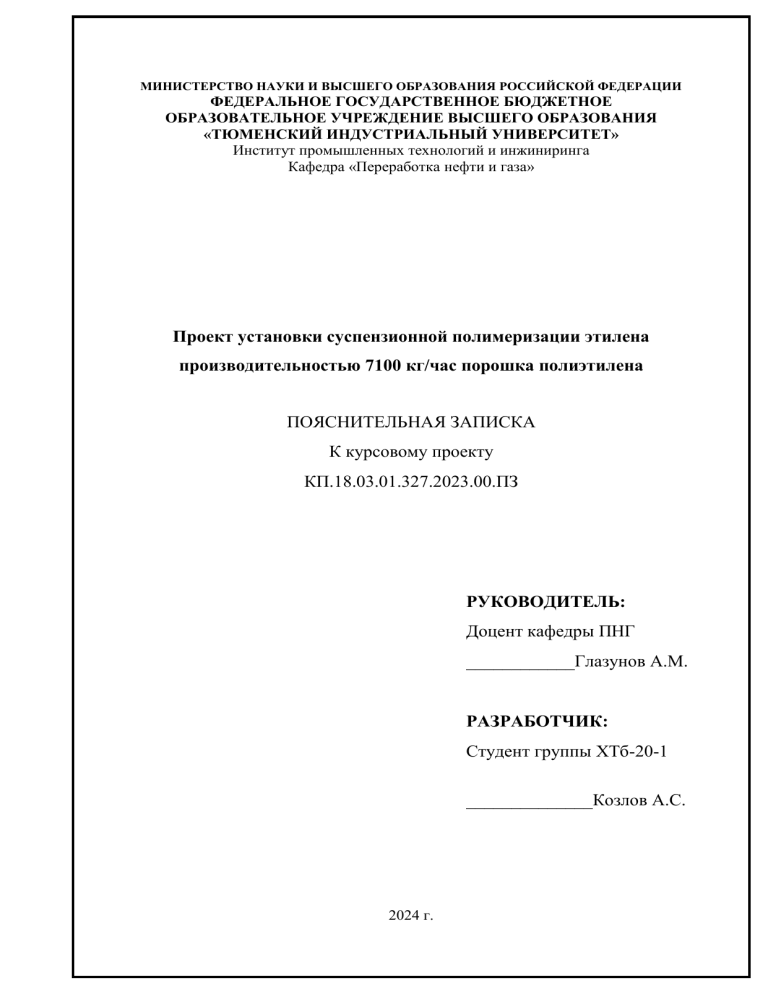

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ТЮМЕНСКИЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ» Институт промышленных технологий и инжиниринга Кафедра «Переработка нефти и газа» Проект установки суспензионной полимеризации этилена производительностью 7100 кг/час порошка полиэтилена ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К курсовому проекту КП.18.03.01.327.2023.00.ПЗ РУКОВОДИТЕЛЬ: Доцент кафедры ПНГ ____________Глазунов А.М. РАЗРАБОТЧИК: Студент группы ХТб-20-1 ______________Козлов А.С. 2024 г. 2 3 РЕФЕРАТ Курсовой проект … страниц, … рисунка, … таблиц, … использованных источников, одно приложение, лист графической части формата А1. Ключевые слова: атмосферная колонна, стриппинг-секция, бензин, керосин, дизельное топливо, нефть, материальный баланс, тепловой баланс. Объектом исследования является установка атмосферной перегонки нефти (атмосферная колонна с двумя стриппинг секциями) мощностью 3,8 млн т в год. Цель работы – произвести технологический расчёт установки атмосферной перегонки (атмосферной колонны и двух стриппинг секций) Тевлинской нефти мощностью 3,8 млн т в год. В процессе работы были составлены материальные балансы для установки и атмосферной колонны, рассчитан тепловой баланс атмосферной колонны. Определены основные размеры колонны и стриппинг-секций, и диаметры штуцеров. Разработана принципиальная схема установки атмосферной перегонки нефти. Из Лис № докум. Подпись Да Разраб. та т Козлов А.С. м. Пров. Савченков А.Л. Н. Утв. Контр. КП.18.03.01.327.2023.00.ПЗ Лит. РЕФЕРАТ Лист Листов 1 1 ТИУ ИПТИ гр. ХТб-20- СОДЕРЖАНИЕ ВВЕДЕНИЕ.................................................................................................... 7 1 Литературный обзор .................................................................................. 9 1.1 Историческая справка о методах получения и использования продукта ............................................................................................................... 9 1.2 Технологические основы производства ......................................... 12 1.2.1 Расход циркуляционного газа ................................................ 13 1.2.2 Влияние давления .................................................................... 13 1.2.3 Влияние температуры.............................................................. 14 1.2.4 Скорость подачи катализатора ............................................... 14 1.3 Производство полиэтилена высокого давления ............................ 14 1.4 Получение полиэтилена в трубчатом реакторе ............................. 15 1.5 Получение полиэтилена высокого давления в автоклаве с мешалкой ............................................................................................................ 18 1.6 Получение полиэтилена низкого давления газофазным методом20 2 Технологическая часть ............................................................................ 22 2.1 Материальный расчет потоков ........................................................ 23 2.1.1 Общие сведения ....................................................................... 23 2.1.2 Материальный расчёт приходной части................................ 23 2.1.3 Материальный расчёт расходной части ................................ 25 2.1.4 Расчёт мольного состава циркуляционного газа .................. 26 Из Лис № докум. Подпись Да Разраб. та т Козлов А.С. м. Пров. Глазунов А.М. Н. Утв. Контр. КП.18.03.01.327.2023.00.ПЗ Лит. СОДЕРЖАНИЕ Лист Листов 1 2 ТИУ ИПТИ гр. ХТб-20- 5 2.2 Тепловой расчёт потоков ................................................................. 27 2.2.1 Общие сведения ....................................................................... 27 2.2.2 Тепловой расчет приходной и расходной частей без циркулирующего газа ................................................................................... 29 2.2.3 Тепловой расчёт циркулирующего газа ................................ 31 2.2.4 Материальный и тепловой баланс реактора ......................... 33 3 Механический расчет .............................................................................. 35 3.1 Общие сведения ................................................................................ 35 3.2 Расчётная часть ................................................................................. 36 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ................................. 40 Изм Лис . т № докум. ПодписьДат а КП.18.03.01.327.2023.00.ПЗ Лист 2 6 ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ В настоящем курсовом проекте применяют следующие условные обозначения с соответствующими определениями: ПЭ – полиэтилен; ПЭВД – полиэтилен высокого давления; ПЭНД – полиэтилен низкого давления; ПЭВП – полиэтилен высокой плотности; ПЭНП – полиэтилен низкой плотности; ПТР – показатель текучести расплава; Из Лис № докум. Подпись Да Разраб. та м. т Козлов А.С. Пров. Савченков А.Л. Н. Утв. Контр. КП.18.03.01.327.2023.00.ПЗ Лит. Лист Листов 1 1 ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕ- ТИУ ИПТИ гр. ХТб-20НИЯ 7 ВВЕДЕНИЕ Промышленное производство полиолефинов и их композиций, имеющее 70 – летнюю историю, демонстрирует весьма высокие темпы развития. Особое значение для России имеют полиэтилены, которые в силу исторических традиций доминировали на рынке. Полиэтилен является наиболее распространенным и популярным термопластичным материалом в мире. Он используется в промышленности с 1940 года (ПЭВД) и с 1956 года (ПЭНД). Полиэтилен является одним из основных видов сырья для производства пленок, тары, труб, профилей, различных изделий, используемых для упаковки пищевых продуктов, флаконов для жидких моющих средств, игрушек. Полиэтилены обладают уникальной комбинацией свойств: достаточной жесткостью и гибкостью, высокой ударной прочностью, стойкостью к низкотемпературному растрескиванию (от минус 45°С до минус 60°С), эластичностью. Полиэтиленам свойственна химическая стойкость ко многим органическим и неорганическим веществам, а также высокая устойчивость к пропусканию паров влаги. Материал является диэлектриком, хорошо окрашивается. Как и ряд других полиолефинов, полиэтилен относится к полимерам общетехнического назначения. Потребителями этих материалов, преимущественно, являются: стройиндустрия, сельское хозяйство, мебельная и деревообрабатывающая промышленность, автомобилестроение, общее машиностроение, электросвязь. Мировое производство полиэтилена составляет около 55 млн. тонн в год. Из Лис № докум. Подпись Да Разраб. та т Козлов А.С. м. Пров. Глазунов А.М. Н. Утв. Контр. КП.18.03.01.327.2023.00.ПЗ Лит. ВВЕДЕНИЕ Лист Листов 1 2 ТИУ ИПТИ гр. ХТб-20- 8 Универсальность в применении, широкий диапазон потребительских свойств – все это предопределяет высокие темпы мирового роста производства и потребления – 6 – 8% в год Увеличение объема продаж, повышение конкурентоспособности продукции осуществляется за счёт повышения качества выпускаемых изделий, концентрации производства на выпуске наиболее рентабельных видов продукции, разработке плана мероприятий по реконструкции действующих на предприятии производств, согласно которому будут осуществляться работы по техническому перевооружению, модернизации и реконструкции основных фондов. Изм Лис . т № докум. ПодписьДат а КП.18.03.01.327.2023.00.ПЗ Лист 2 9 1 Литературный обзор 1.1 Историческая справка о методах получения и использования продукта Первое промышленное производство полиэтилена организовано в 40–ые годы и проводилось в жестких условиях при давлении более 1000 атм. И при температуре 200°С в присутствии небольшого количества инициаторов. В качестве инициатора использовался кислород или перекисные органические соединения. По режиму получения он был назван ПЭВД. В 1954 – 1955 гг. были разработаны процессы полимеризации при низком среднем давлении. Полимеризация при атмосферном или небольшом давлении осуществляется с использованием комплексных металлоорганических катализаторов (метод Циглера). Вскоре после открытия Циглера были опубликованы промышленные варианты получения полиэтилена при небольшом давлении (3,5 – 7 МПа) в среде углеводородного растворителя в присутствии весьма простых катализаторов – окислов металлов (окислов ванадия, хрома, нанесенных на окись алюминия или силикагель). В настоящее время существуют следующие методы производства ПЭНД: В суспензии при температуре до 95°С в среде органического растворителя (гексан, бензинидр) в присутствии комплексных металлорганических катализаторов; В газовой фазе при температуре 100°С с использованием металлорганических катализаторов на носителях. Из Лис № докум. Подпись Да Разраб. та т Козлов А.С. м. Пров. Глазунов А.М. Н. Утв. Контр. КП.18.03.01.327.2023.00.ПЗ Лит. Основная часть Лист Листов 1 13 ТИУ ИПТИ гр. ХТб-20- 10 По суспензионному методу ПЭНД получают полимеризацией этилена в органическом растворителе непрерывным методом при давлении 0,15 – 0.5 МПа и температуре 70 – 80°С в присутствии комплексных металл органических соединений, состоящих из четыреххлористого титана и алкилов алюминия (триэтил – и триизобутилалюминия, диэтилалюминийхлорида). Промышленное получение полиэтилена по методу с триэтилалюминием и четыреххлористым титаном осложняется склонностью катализатора к самовоспламенению на воздухе и разложению в присутствии даже небольшого количества кислорода или влаги. Поэтому исходный этилен должен быть пo возможности освобожден от этих примесей. Сама реакция полимеризации проводится в условиях, исключающих попадание в реакционные аппараты воздуха. Конструкция основного аппарата не сложна. Это обычный аппарат с циркуляцией реакционной массы при помощи специального насоса. Важным условием полимеризации является интенсивный отвод тепла реакции. Это достигается при помощи холодильников, установленных внутри или вне реактора. Для очистки от следов катализаторов и остатков растворителя полиэтилен центрифугируют, а затем промывают спиртом, водой. Обращение в производстве больших количеств углеводородных растворителей − промышленного один способа из основных производства недостатков ПЭНД. суспензионного При проведении полимеризации этилена в среде углеводородного растворителя после достижения максимальной скорости процесса происходит довольно быстрое ее снижение, что обычно связывают с уменьшением активности катализатора и ростом диффузионных торможений по мере повышения вязкости суспензии полимера. Существенным недостатком также является невозможность регенерации применяемого катализатора и необходимость тщательного удаления следов катализатора, снижающих термостойкость и диэлектрические свойства полиэтилена, также это снижает его устойчивость к свету. В этом процессе применяются большие количества бензина и Изм Лис . т № докум. ПодписьДат а КП.18.03.01.327.2023.00.ПЗ Лист 2 11 изопропилового спирта, регенерация которых является многостадийной и сложной. Проведение полимеризации этилена в газовой фазе на комплексных металлорганических катализаторах позволяет существенно упростить и усовершенствовать технологию производства ПЭНД в результате исключения или существенного сокращения расхода растворителя, исключения операций промывки и сушки полимера, а также регенерации растворителя. Исключение стадии промывки полимера в газофазном процессе достигается за счет максимального использования катализатора. В отсутствие растворителя мономер беспрепятственно проникает в поры частиц, вследствие чего полимеризация этилена в газовой фазе протекает со скоростью в 4 – 5 раз превышающей скорость полимеризации в растворителе, при этом в 2 – 3 раза увеличивается насыпная плотность полимера, а также уменьшается его пористость и удельная поверхность. Отличительной особенностью газофазного процесса является эффективность каталитической системы. Так при давлении 0,13 МПа выход полиэтилена в случае газофазной полимеризации почти в 10 раз выше, чем выход полимера на той же системе при полимеризации в среде растворителя. Зольность такого полимера без дополнительной промывки не превышает 0,02%. Применение газофазного метода производства ПЭНД способствует упрощению технологической схемы, более рациональному использованию реагентов, сокращению расходных коэффициентов, резкому снижению объема сточных вод производства, резкому снижению объема сточных вод производства. Исключение растворителя при газофазной полимеризации этилена усложняет теплосъем реакции. Однако при проведении процесса под давлением не ниже 1 МПа сам этилен является хорошим теплоотводящим агентом при условии его циркуляции через выносные холодильники. Добавка водорода в качестве регулятора молекулярной массы полимера значительно улучшает условия теплосъема. Изм Лис . т № докум. ПодписьДат а КП.18.03.01.327.2023.00.ПЗ Лист 3 12 Известны и были внедрены в промышленность и другие способы производства полиэтилена. Например, длительное время использовалась технология получения полиэтилена высокой плотности (960 – 970 кг/м3) при среднем давлении. ПЭВП при среднем давлении получают полимеризацией этилена в органическом растворителе (бензин, циклогексан, ксилол и др.) непрерывным методом при давлении 3,5 – 4 МПа и температуре 130 – 150°С в присутствии окислохромового катализатора. Получение полиэтилена при среднем давлении имеет ряд преимуществ по сравнению с другими методами. К ним относятся: проведение процесса при умеренном давлении, доступность и малая токсичность катализатора, возможность его многократного использования после регенерации, относительная простота регенерации растворителя. Благодаря использованию растворителя достигается хороший отвод тепла, равномерное распределение катализатора и облегчается отделение полимера от катализатора. К недостаткам способа относится необходимость тщательной очистки полиэтилена от остатков катализатора, приводящая к усложнению процесса, применение больших количеств растворителя, выбросы паров растворителя в атмосферу при сушке порошка и регенерации катализатора, вызывающие загрязнение окружающей среды. 1.2 Технологические основы производства Процесс полимеризации этилена проводится в реакторе с (псевдоожиженным слоем под давлением 1,6 – 2,0 МПа и температуре 90 – 100°С. Реактор в нижней части имеет перфорированную решётку для равномерного распределения подаваемого этилена, а в верхней части расширенную зону, предназначенную для снижения скорости газа и улавливания основной массы частиц полимера. Изм Лис . т № докум. ПодписьДат а КП.18.03.01.327.2023.00.ПЗ Лист 4 13 Псевдоожиженный слой в реакторе создаётся при помощи компрессора циркуляционного газа, который подаёт газ со скоростью 320.000 – 800.000 кг/час. 1.2.1 Расход циркуляционного газа Расход циркуляционного газа является одним из критических параметров для функционирования псевдоожиженного слоя в реакторе. Он непосредственно определяет степень перемешивания слоя и количество тепла, удаляемого из реакционной системы. Предпочтительно работать при высоком максимально возможным давлением), объемном расходе (с поскольку это улучшает перемешивание и процесс теплопередачи, что в свою очередь позволяет увеличивать производительность реактора. Верхний предел расхода газа ограничен величиной уноса, поскольку выносимые с газом мельчайшие частицы полиэтилена имеют тенденцию забивать трубчатый теплообменник или распределительную решетку. 1.2.2 Влияние давления Давление в реакторе оказывает малое влияние на увеличение плотности продукта, но ПТР имеет тенденцию к возрастанию с увеличением давления. ПТР полимера регулируется изменением соотношения водород – этилен. При увеличении соотношения увеличивается ПТР, плотность. Повышение давления вызывает резкое увеличение скорости реакции полимеризации. Изучение влияния давления на процесс полимеризации этилена показало, что при температуре 90°С и времени полимеризации один час образование полимера наблюдается при давлении не менее 0,7 МПа. Повышение давления до 2,1 МПа увеличивает выход полимера в 8 – 10 раз. Если давление повысить до 2,8 МПа и более, скорость увеличивается настолько, что контроль температуры вызывает большие затруднения. Изм Лис . т № докум. ПодписьДат а КП.18.03.01.327.2023.00.ПЗ Лист 5 14 1.2.3 Влияние температуры Реактор обычно работает при максимально возможной высокой температуре, обеспечивающий лучший теплообмен и увеличение скорости реакции. Значение максимально допустимой температуры зависит от значения предельных характеристик, требуемых для продукта (индекс расплава, плотность, зольность и т.д.). Оптимальная температура полимеризации 70 – 80°С; при дальнейшем ее повышении резко снижается скорость процесса из–за разложения катализатора. 1.2.4 Скорость подачи катализатора Скорость подачи катализатора является важным параметром. Для достижения требуемой производительности необходима подача необходимого количества катализатора. Увеличение скорости подачи катализатора до создания устойчивого протекания реакции немедленно приводит к ускорению процесса полимеризации этилена в полиэтилен. В результате этого, давление в реакторе снижается, что требует подачи большего количества мономера. Это также потребует увеличения производительности систем выгрузки продукта для поддержания постоянной высоты уровня слоя. 1.3 Производство полиэтилена высокого давления В промышленности ПЭНП (920 – 930 кг/м3) получают непрерывным методом путем полимеризации этилена в трубчатом реакторе или в автоклаве. Полимеризация в трубчатом реакторе осуществляется при давлении 150 – 300 МПа и температуре 240 – 280°С в присутствии инициаторов радикального типа (кислорода, пероксидов и др.). В процессе полимеризации кислород, взаимодействуя с этиленом, приводит к образованию радикалов R, легко реагирующих с этиленом (зарождение цепи): R + CH2 = CH2 R – CH2 – CH2 Изм Лис . т № докум. ПодписьДат а КП.18.03.01.327.2023.00.ПЗ Лист 6 15 Получающиеся при этом радикалы присоединяются к другим молекулам этилена. Этот процесс называется ростом цепи: R – CH2 – CH2 + nCH2 = CH2 R – (CH2 – CH2)n – CH2 – CH2 Рост цепи заканчивается обрывом, который может происходить по механизму рекомбинации макрорадикалов (а) или диспропорционирования (б). Для полимеризации этилена характерна побочная реакция передачи кинетической цепи на макромолекулы полимера (в): а) R [–CH2 – CH2–]n CH2 – CH2 + CH2 – CH2 [–CH2 – CH2–]m R R [–CH2 – CH2 –]n CH2 – CH2 – CH2 – CH2 [–CH2 – CH2–]m R б) R [–CH2 – CH2–]n CH2 – CH2 + CH2 – CH2 [–CH2 – CH2–]m R R [–CH2 – CH2–]n CH2 – CH3 + CH2 = CH2 – [CH2 – CH2]m R в) R [–CH2 – CH2–]n CH2 – CH2 + R [–CH2 – CH2 –]m CH2 – CH2 – CH3 R [–CH2 – CH2–]n CH2 – CH3 + R [–CH2 – CH2–]m CH – CH2 – CH3 R + CH3 – CH2 – CH2 – CH2 [–CH2 – CH2–]m R RH + R [–CH2 – CH2–]m CH2 – CH2 – CH2 – CH3 К возникшему радикальному центру могут присоединяться молекулы этилена, что приводит к образованию боковых цепей различной длины (С2 – С6): 1.4 Получение полиэтилена в трубчатом реакторе Технологический процесс получения ПЭВД включает следующие основные стадии: смешение этилена с инициатором и возвратным газом, сжатие этилена, полимеризация этилена, отделение непрореагировавшего этилена от полиэтилена, гранулирование и выгрузка ПЭ. Изм Лис . т № докум. ПодписьДат а КП.18.03.01.327.2023.00.ПЗ Лист 7 16 1 ‒ хранилище этилена; 2 ‒ смеситель этилена низкого давления; 3 ‒ компрессор первого каскада; 4 ‒ смеситель этилена высокого давления; 5 ‒ компрессор второго каскада; 6 ‒ трубчатый реактор; 7 ‒ отделитель высокого давления; 8 ‒ отделитель низкого давления; 9 ‒ экструдергранулятор; 10, 13 ‒ циклоны; 11, 14 ‒ холодильники; 12, 15 ‒ фильтры Рисунок 1 – Схема производства полиэтилена низкой плотности при высоком давлении в присутствии инициатора кислорода Свежий этилен (чистоты не менее 99,9%) из хранилища 1 под давлением 0,8 – 1,2 МПа и возвратный этилен из отделителя низкого давления 8 поступают в смеситель 2, в котором смешиваются с инициатором – кислородом [до 0,002 – 0,006% (об.)], а затем – в многоступенчатый компрессор первого каскада 3. Этилен, сжатый до 25 – 30 МПа, смешивается в смесителе 4 с возвратным этиленом, поступающим из отделителя высокого давления 7, и при температуре 40 – 45°С направляется в компрессор второго каскада 5. В поршневых компрессорах происходит многоступенчатое последовательное сжатие этилена. Между ступенями сжатия этилен пропускают через холодильники для охлаждения и сепараторы для отделения смазки, просачивающейся через уплотнительные узлы компрессора (вазелиновое и индустриальное масло, глицерин). Этилен, сжатый до 150 – 300 МПа, при температуре 70 – 75°С поступает в трубчатый реактор 6. Он может быть введен как в первую, так и в последующие зоны реактора. Изм Лис . т № докум. ПодписьДат а КП.18.03.01.327.2023.00.ПЗ Лист 8 17 В реакторе происходит лишь частичная полимеризация этилена (10 – 12%) при 180 – 280°С. Смесь расплавленного ПЭ и этилена при температуре 260 – 280°С поступает в отделитель высокого давления 7, в котором давление снижают до 25 МПа. При этом непрореагировавший этилен отделяется от ПЭ и рециклируется через циклон 10, холодильник 11 и фильтр 12 на смешение со свежим мономером. ПЭ в виде расплава из нижней части отделителя 7 поступает в отделитель низкого давления 8, в котором снижают давление до 0,13 – 0,18 МПа. Непрореагировавший этилен возвращается в цикл после последовательного прохождения циклона 13, холодильника 14, фильтра 15 и компрессора для сжатия до 0,8 – 1,2 МПа. Расплавленный ПЭ поступает в экструдер с высокопроизводительным коротким червяком 9, продавливается через фильеры в виде стренгов, которые режутся вращающимся ротационным ножом на гранулы. В расплав до его грануляции могут вводиться специальные добавки: термостабилизаторы, антиоксиданты, красители, пигменты, что определяет марочный ассортимент ПЭ. Трубчатый реактор состоит из прямых отрезков труб, соединенных изогнутыми трубами (калачами) последовательно друг с другом и снабженных рубашками. Реактор обогревается перегретой водой с температурой 190 – 200°С. В первой его части происходит подогрев этилена до 180 – 200°С, во второй части – полимеризация этилена при 180 – 280°С. Повышение температуры во второй части реактора частично обусловлено тем, что полимеризация этилена сопровождается выделением большого количества тепла. При работе трубчатых реакторов в них периодически ступенчато (до 10 – 15 МПа) сбрасывают давление (хлопки) в целях отделения полиэтилена, налипшего на внутренние поверхности труб и ухудшающего теплопередачу к реакционной среде. Разработаны процессы получения ПЭ в трехзонных трубчатых реакторах с конверсией этилена до 20 – 30%. Это достигается в результате усовершенствования скоростного режима, зонного обогрева реактора, зонного ввода Изм Лис . т № докум. ПодписьДат а КП.18.03.01.327.2023.00.ПЗ Лист 9 18 этилена, повышения давления до 300 МПа, использования высокотемпературных перекисных инициаторов. 1.5 Получение полиэтилена высокого давления в автоклаве с мешалкой Автоклавный способ получения ПЭВД осуществляется по схеме, близкой к схеме производства ПЭ в трубчатом реакторе. Различия заключаются в конструкции реактора, который представляет собой автоклав с мешалкой (скорость вращения мешалки 10 – 15 с–1), а также в методике подготовки инициаторов полимеризации (используют чаще всего пероксиды и пероксиэфиры, которые растворяют в маслах и подают в автоклав с помощью плунжерных насосов). Между автоклавом и отделителем высокого давления для охлаждения расплава ПЭ (он может содержать остаток инициатора) и прекращения реакции полимеризации этилена установлен холодильник типа «труба в трубе». Температура подаваемого этилена 35 – 40°С, температура реакции 150 – 280°С, давление 100 – 300 МПа. Марочный ассортимент выпускаемого ПЭ определяется температурой процесса, давлением в автоклаве и количеством одного или смеси различных инициаторов. При использовании смеси инициаторов процесс проводят таким образом, чтобы в автоклаве поддерживалась разная температура по зонам (двухзонный процесс), соответствующая температурам распада применяемых инициаторов и обеспечивающая производство ПЭ с заданной полидисперсностью и средней молекулярной массой. Температура в автоклаве замеряется в четырех–шести точках по высоте. Обогрев автоклава в период пуска осуществляется горячим воздухом через секционные рубашки, а охлаждение в период его работы — охлажденным воздухом. Контроль и регулирование процесса выполняются автоматически дистанционно с центрального пульта управления. Конверсия этилена в автоклавах составляет 14 – 16%. Изм Лис . т № докум. ПодписьДат а КП.18.03.01.327.2023.00.ПЗ Лист 10 19 Рассмотренными выше методами полимеризации при высоком давлении можно получать не только ПЭ, но и разнообразные сополимеры этилена с винилацетатом, эфирами акриловой, метакриловой и малеиновой кислот, непредельными кислотами (акриловой, метакриловой, малеиновой, фумаровой, итаконовой), пропиленом и другими мономерами. Полимеризация этилена при высокой температуре характеризуется высокой экзотермичностью. Эту теплоту следует отводить из зоны реакции, так как в противном случае из–за резкого повышения температуры и бурного течения процесса этилен разлагается, вплоть до взрыва. Теплота отводится с помощью теплоносителя, циркулирующего в рубашке реактора. Сравнение технологических схем производства ПЭ в трубчатом реакторе и в автоклаве с перемешивающим устройством показывает, что каждая из схем имеет определенные преимущества. В трубчатом реакторе в отличие от автоклава отсутствуют движущиеся части, полимер менее загрязнен. Однако получаемый ПЭ может иметь большую полидисперсность. В автоклаве равномернее тепловой режим (часть теплоты полимеризации расходуется на нагревание этилена до температуры реакции), металлоемкость схемы с автоклавом ниже металлоемкости схемы с трубчатым реактором. Первая схема обеспечивает получение ПЭ для пленочных материалов, а вторая − получение ПЭ, применяемого при изготовлении покрытий для изоляции электрических проводов, кабелей и др. Изм Лис . т № докум. ПодписьДат а КП.18.03.01.327.2023.00.ПЗ Лист 11 20 1.6 Получение полиэтилена низкого давления газофазным методом Принципиальная схема получения полиэтилена низкого давления: 1 – реактор; 2 – отделитель; 3 – аппарат для продувки; 4 – сборник катализатора; 5 – воздушный холодильник; 6 – циркуляционный компрессор; 7 – решетка Рисунок 2 – Производство полиэтилена низкого давления газофазным способом Порошкообразный хроморганический катализатор (хромацен + силилхромат, нанесенные на силикагель) из сборника 4 подается с помощью пневмотранспорта, работающего на очищенном азоте высокого давления, в реактор–полимеризатор 1 объемом 140 м3 (высота – 25 м, нижний диаметр 4 м, верхний диаметр 8 м) и годовой мощностью 70 тыс. т полиэтилена. Процесс полимеризации ведут в псевдоожиженном слое, для чего внизу реактора 1 установлена решетка 7, равномерно распределяющая подаваемую смесь этилена с водородом (регулятором молекулярной массы полиэтилена), бутиленом и пропиленом (регуляторами плотности полиэтилена). Теплота полимеризации отводится с мономером, который циркулирует за счет одноступенчатого центробежного компрессора 6 и охлаждается в воздушном холодильнике 5. В Изм Лис . т № докум. ПодписьДат а КП.18.03.01.327.2023.00.ПЗ Лист 12 21 верхней части реактора 1 предусмотрено расширение, необходимое для улавливания частиц полиэтилена. Накопление полиэтилена происходит в нижней части реактора 1 и сопровождается периодической выгрузкой (время цикла 6 мин). Выгруженный полиэтилен направляется в отделитель 2, где отделяется от непрореагировавшего этилена, который затем направляется на очистку и возвращается в цикл. Полиэтилен из отделителя 2 направляется в аппарат 3, в котором продувается инертным газом – азотом. Отработанный газ выходит через фильтр, не пропускающий частицы полиэтилена. После аппарата для продувки 3 полиэтилен направляется на компаундирование (стабилизацию и грануляцию), а затем – на упаковку. Стадии удаления катализатора и растворителя, а также стадия сушки полиэтилена отсутствуют. Конверсия этилена – 97%. Кроме описанного способа, полиэтилен низкого давления получают по полунепрерывной схеме жидкофазным способом (растворитель – бензин и др.), в котором полимеризация этилена проводится при 70 – 80°С под давлением 0,3 – 0,5 МПа на гетерогенных катализаторах Циглера–Натта. Этим способом получают высокомолекулярный полиэтилен низкого давления с молекулярной массой от 2.000.000 до 3.000.000 и плотностью 936 – 940 кг/м3. Изм Лис . т № докум. ПодписьДат а КП.18.03.01.327.2023.00.ПЗ Лист 13 22 2 Технологическая часть 2.1 Выбор и обоснование технологии производства 2.2 Характеристика сырья и готовой продукции Полиэтилен порошок должен соответствовать требованиям и нормам технологического регламента: Плотность – г/см³ – 0,937 – 0,941; ПТР, г/10 мин при 21,6 кг, – 12 – 16; ПТР 21,6/ ПТР5 – 15 – 23; зольность % -0,045; насыпной вес – 0,042 – 0,57; цветность не хуже – В. Полиэтилен низкого давления (ПЭНД) инертен к действию многих химических реагентов; с увеличением молекулярной массы и плотности химической стойкости ПЭНД возрастает. Химическая стойкость также зависит от природы контактирующей среды, длительности и температуры воздействия. Полиэтилен низкого давления (ПЭНД) не реагирует со щелочами любой концентрации, растворами нейтральных, кислых и основных солей, органическими кислотами и даже с концентрированной соляной и плавиковой кислотами. При комнатной температуре ПЭНД не растворяется, но при температуре 115º С и выше растворяется во многих из них, особенно в алифатических и ароматических углеводородах и их галогенпроизводных. Степень набухания и растворимость увеличивается с понижением плотности ПЭНД с уменьшением его молекулярной массы. 2.3 Описание технологической схемы установки 23 2.4 Материальный расчет потоков 2.4.1 Общие сведения Очевидно, что при заданной производительности по продукту и известных расходных коэффициентах можно определить сырьевые и расходные компоненты. То есть уравнения материального баланса, в которые входит и уравнение химической реакции (при известных расходных коэффициентах) связывают все потоки без учёта циркулирующего газа. При любом расходе циркулирующего газа материальный баланс будет выполняться. Однако помимо уравнений материального баланса есть и уравнение теплового баланса, которое и связывает расход циркулирующего газа (теплоносителя), состав которого считаем заданным, с производительностью продукта. В основу расчета материального баланса положен закон сохранения массы вещества. Количество поступающих на переработку ∑ 𝐺нач , равно количеству вещества получаемых в результате переработки ∑ 𝐺кон , т.е приход равен расходу. Это можно представить в виде уравнения материально баланса. ∑ 𝐺нач = ∑ 𝐺кон , где ∑ 𝐺нач – суммарная масса исходных веществ процесса; ∑ 𝐺кон – суммарная масса конечных продуктов. 2.4.2 Материальный расчёт приходной части Для расчета количества сырья, поступившего в реактор полимеризации принимаем на основе технологического регламента следующие расходные показатели (коэффициенты). На 1000 кг полиэтилен порошка расходуется: – этилена – 1035 кг; – катализатора S2 – 0,22 кг; – бутена-1 – 29 кг; – водорода – 0,56 кг; Из Лис –№азота докум. Под-нм³/ч. Да – 123,28 Разраб. Козлов А.С. Пров. Глазунов Н. Утв. КП.18.03.01.327.863.2024.00.ПЗ Лит. Технологическая часть Лист 1 Листов 12 ТИУ ИПТИ гр. ХТб-201 24 Рассчитываем необходимое количество сырья для получения полиэтилена порошка заданной производительности – 7100 кг/час или 7,1 т/ч: Расход этилена: По определению расходный коэффициент представляет собой следующее отношение: 1035 кг кг = 1,035 ; 𝐺полиэтилена 1000 кг кг кг кг кг = 𝐺полиэтилена ∗ 𝑘этилена = 7100 ∗ 1,035 = 7348,5 . ч кг ч 𝑘этилена = 𝐺этилена 𝐺этилена = По аналогии рассчитываются и расходы других компонентов. Расход бутена-1: 𝐺бутена = 7100 ∗ 0,029 = 205,9 кг . ч Расход водорода: кг . ч Переведем расходную норму азота из кг/м³ применим плотность в кг/ч, 𝐺водорода = 7100 ∗ 0,00056 = 3,98 для чего 𝜌𝑁2 =1,252 кг/м³. Другими словами, найдём расходный коэффициент для азота. нм3 кг 154,35 кг 123,28 = 154,35 (𝑘 = = 0,1543 ). ч ч 1000 кг Расход азота: 𝐺азота = 7100 ∗ 0,1543 = 1095,86 кг . ч Расход катализатора S2: кг . ч Результаты расчёта расходов сведены в таблицу. Ввиду малости полу𝐺кат = 7100 ∗ 0,00022 = 1,562 ченных коэффициентов кг/кг в ней представлены и коэффициенты кг/т. В промышленности наиболее принятой величиной выражения активности катализатора является количество продукта, получаемого с единицы объема катализатора за 1 час. Изм Лис № докум. Под- Да КП.18.03.01.327.863.2024.00.ПЗ Лис 2 25 Активность в этом случае определяется по формуле: 𝐺 ∗ 𝑇, 𝑉 где G – количество продукта, получаемого с объема катализатора V за время 𝐴= T, ч; V – объем катализатора, загруженный в реактор, л; Т – время, за которое получается количество продукта G, ч. кг 7100 ч ∗ 1ч = 3,002 т. А= 2,365л л Таблица 2.1 – Расчёт расходов компонентов сырья Компонент Этилен бутен-1 водород азот Кат S2 k, кг/кг 1,035 0,029 0,00056 0,1543 0,00022 k, кг/т 1035 29 0,56 154,3 0,22 расход, кг/ч 7100 205,9 3,976 1095,86 1,562 Рассчитываем состав газа приходной части без циркуляционного потока: Таблица 2.2 – Состав входящего сырьевого газа Компонент M, кг/кмоль расход, кг/ч % масс. Этилен бутен-1 водород азот Сырьевой газ 28 56 2 28 28,17 7348,5 205,9 3,976 1095,86 8654,24 84,91 2,38 0,05 12,66 100 расход, кмоль/ч 262,45 3,68 1,99 39,14 307,25 % мольн. 85,42 1,20 0,65 12,74 100 2.4.3 Материальный расчёт расходной части Составляем аналогичную таблицу для газа расходной части, учитывая, что расходы бутена, водорода, азота остаются неизменными, а 7100 кг/ч этилена вступило в реакцию. Таблица 2.3 – Состав выходящего газа Компонент M, кг/кмоль расход, кг/ч % масс. Этилен бутен-1 водород азот Газ на выходе 28 56 2 28 29 248,5 205,9 3,976 1095,86 1554,24 15,99 13,25 0,26 70,51 100,00 Изм Лис № докум. Под- Да расход, кмоль/ч 8,88 3,68 1,99 39,14 53,68 % мольн. КП.18.03.01.327.863.2024.00.ПЗ 16,53 6,85 3,70 72,91 100 Лис 3 26 В процессе полимеризации предусмотрен возврат части неиспользованного сырья в том числе циркуляционного газа на производство этилена (возвратные отходы) в количестве 80 кг на 1 выгрузку и сдувки на факел в количестве 8,24 на 1 сдувку. Из материального баланса известно, что в состав выходящего газа входят этилен, бутен-1, водород, азот. Азот не горит и не является отходным газом, поэтому он рассчитывается отдельно. Из регламента известно, что соотношение между возвратными отходами и сдувками на факел составляет 80: 8,24, а из материального расчёта выходящего газа сумма этих потоков 248,5 + 205,9 + 3,98 = 458,38. Путём несложного математического расчёта можно оценить сколько пошло газа на факел и сколько на получение этилена. Пусть 𝐺возвр. отх = 80𝑡; 𝐺факел = 8,24𝑡, тогда 80𝑡 + 8,24𝑡 = 458,38; 𝑡 = 5,195; кг ; отх ч кг 𝐺факел = 8,24𝑡 = 8,24 ∗ 5,195 = 42,80 . ч 𝐺возвр. = 80𝑡 = 80 ∗ 5,195 = 415,57 2.4.4 Расчёт мольного состава циркуляционного газа Циркуляционный газ в неизвестном количестве имеет следующий состав: – этилен – 93,00% (масс); – азот – 0,50% (масс); – водород – 1,50% (масс); − бутен − 1 – 5,00% (масс). Формула перевода из массовых долей в мольные: 𝑤𝑖 𝑀 𝑛𝑖 = 𝑤𝑖 ∗ 100%. ∑ 𝑖 𝑀𝑖 Средняя молярная масса циркуляционного газа: Изм Лис № докум. Под- Да КП.18.03.01.327.863.2024.00.ПЗ Лис 4 27 𝑀ср = 100 100 кг = = 23,93 . 𝑤 кмоль ∑ 𝑖 3,32 + 0,09 + 0,75 + 0,02 𝑀𝑖 Таблица 2.4 – Перевод массовых долей циркуляционного газа в мольные Компонент M, кг/кмоль % масс. wi/Mi % мольн. Этилен бутен-1 водород азот Циркулирующий газ 28 56 2 28 23,93 93,00 5,00 1,50 0,50 100,00 3,32 0,09 0,75 0,02 4,18 79,49 2,14 17,95 0,43 100,00 2.5 Тепловой расчёт потоков 2.5.1 Общие сведения Целью расчета теплового баланса является определение количества тепла необходимого для обеспечения процесса. Так как процесс полимеризации идёт с выделением большого количества тепла, то необходимо обеспечить охлаждение реакционной смеси. Для этого используют непрореагировавший газ в качестве охлаждающего теплоносителя, необходимый расход которого и необходимо найти из теплового баланса. В основу расчета теплового баланса положен закон сохранения энергии, согласно которому количество теплоты (ΣQ´), поступающей в данный процесс, если в последнем нет превращения ее в другой вид энергии, равно количеству теплоты, выделяющейся в процессе(ΣQ´´) ∑ 𝑄 ´ = ∑ 𝑄´´ ; ∑ 𝑄 ´ − ∑ 𝑄´´ = 0. Тепловой баланс составляют в Дж, кДж, ГДж на одну единицу, 100 или 100 единиц массы основного сырья, или конечного продукта, или же в форме теплового потока в Дж/сек (Вт). При составлении теплового баланса необходимо учитывать: 1) Теплоту, которую несут с собой входящие и выходящие продукты; Изм Лис № докум. Под- Да КП.18.03.01.327.863.2024.00.ПЗ Лис 5 6 28 2) Теплоту, образующуюся за счет физических и химических превращений, если таковы имеют место в данном процессе (теплоты химической реакции, растворения, плавления, возгонки, парообразования и пр.); 3) Теплоту, теряемую аппаратом в окружающую среду и т.д; 4) Теплоты циркулирующего газа (вход и выход). В уравнение теплового баланса входят главным образом следующие величины: В приходе: – 𝑄1 – теплота входящих в аппарат продуктов; – 𝑄2 – теплота физических и химических превращений, протекающих данном аппарате; – 𝑄3 – теплота входящего циркулирующего газа. В расходе: – 𝑄4 – теплота выходящих из аппарата продуктов; – 𝑄5 – теплота выходящего циркулирующего газа; – 𝑄6 – потери тепла в окружающую среду. Уравнение теплового баланса принимает вид: 𝑄1 + 𝑄2 + 𝑄3 = 𝑄4 + 𝑄5 + 𝑄6 . Подсчет каждой из указанных величин является одной из главных задач расчета технологического процесса и проектирования химической аппаратуры. 𝑄1 и 𝑄4 – теплоты входящих в аппарат исходных веществ и выходящей из него смеси рассчитываются по уравнению: 𝑄 = ∑ 𝑄𝑖 ; 𝑄𝑖 = 𝑀𝑖 ∗ 𝐶𝑖 ∗ 𝑡𝑖 , где 𝑀 – Мольный расход, кмоль/ч; c – Молярная теплоёмкость, кДж/кмоль*К=Дж/моль*К 𝑡𝑖 – Температура, °С 29 Проводим расчет мольных теплоёмкостей для используемых веществ по справочным коэффициентам теплоёмкостей формулам. Таблица 2.5 – Справочные данные для расчёта теплоёмкостей газов [по методке] b*103 197,4 270 6,56 7,6 a 33,62 0,504 56 26,4 Этилен Бутен-1 Водород Азот c*106 -44,7 -95,2 1,17 -1,445 2.5.2 Тепловой расчет приходной и расходной частей без циркулирующего газа Таблица 2.6 – Теплота приходной части 𝑄1 Компонент расход, кмоль /ч температура, С температура, К мольная теплоемкость Этилен 262,45 33 306 89,84 бутен-1 водород 3,68 1,99 27 28 300 301 72,94 58,08 азот 39,14 28 301 28,56 Катализатор Приходная часть 0,03 24 297 49,91 307,28 - - - Q, кДж/ч 778070 ,4 7240,6 3233,0 31294, 1 31,2 819869 ,3 Q, кВт 216,1 2,0 0,9 8,7 0,0 227,7 Таблица 2.7 – Теплота расходной части 𝑄4 Компонент Порошок Этилен бутен-1 водород азот Катализатор Расходная часть Изм Лис расход, кмоль /ч 8,88 3,68 1,99 39,14 0,03 53,70 № докум. Под- температура, С температура, К мольная теплоемкость Q, кДж/ч Q, кВт 96 96 96 96 96 96 369 369 369 369 369 369 100,37 87,17 58,58 29,01 49,91 1465440,0 85518,8 30769,0 11179,9 108988,6 124,7 407,1 23,8 8,5 3,1 30,3 0,0 - - - 1702021,04 472,78 Да КП.18.03.01.327.863.2024.00.ПЗ Лис 7 30 Приведём пример расчёта теплоты этилена приходной части, другие газовые потоки рассчитываются аналогично, результаты расчётов представлены в табличной форме. Этилен: 𝑇 = 273 + 33 = 306𝐾; 𝑄1𝐶2 𝐻4 = 𝑎 + 𝑏 ∗ 𝑇 + 𝑐 ∗ 𝑇 2 = 33,62 + 197,4 ∗ 10−3 ∗ 306 − 44,7 ∗ 10−6 ∗ 3062 = 89,84 кДж ; кмоль ∗ К 𝑄1𝐶2 𝐻4 = 𝑀𝐶2𝐻4 ∗ 𝑐𝐶2 𝐻4 ∗ 𝑡 = 262,45 ∗ 89,84 ∗ 33 = 778070,4 кДж = ч = 216,1 кВт; Катализатор S2: Мольная теплоёмкость катализатора: кал кДж = 49,91 ; моль ∗ К кмоль ∗ К кал ккал кДж 1 =1 = 4,1868 ; моль ∗ К кмоль ∗ К кмоль ∗ К 𝑐𝑆𝑖𝑂2 = 11,92 Мольный расход катализатора: кг 1,562 ч = 0,03 кмоль. 𝑀𝑆𝑖𝑂2 = кг ч 60 кмоль Тепловой поток катализатора: 𝑄𝑆𝑖𝑂2 = 𝑀𝑆𝑖𝑂2 ∗ 𝑐𝑆𝑖𝑂2 ∗ 𝑡 = 0,03 ∗ 49,91 ∗ 24 = 31,2 кДж . ч Удельная теплоемкость полиэтилена порошка равна 2,15 кДж/кг*°С. 𝑄порошка = 7100 ∗ 2,15 ∗ 96 = 1465440 кДж/ч. 𝑄2 – Теплота экзотермической реакции полимеризации этилена: 4160 кДж/кг. Тепло выделяется, поэтому этот тепловой поток в приходе. [методичка]. 𝑄2 = 7100 ∗ 4160 = 29,5 ∗ 106 Изм Лис № докум. Под- Да кДж = 8204,4 кВт. ч КП.18.03.01.327.863.2024.00.ПЗ Лис 8 31 2.5.3 Тепловой расчёт циркулирующего газа Для расчёта необходимого расхода циркулирующего газа необходимо 1) Перевести массовые доли в мольные, т.к. в расчёте используются мольные теплоёмкости (было сделано в предыдущем пункте); 2) Рассчитать тепловые потоки 1 кмоль/ч приходящего и уходящего циркулирующего газа; 3) Составить уравнение теплового баланса и определить расход циркулирующего газа. Рассчитаем тепловые потоки циркуляционного газа на входе и выходе. Таблица 2.8 – Тепловой поток 1 кмоль/ч циркулирующего газа на входе 𝑞3 Компонент % мольн. Температура мольная теплоёмкость тепловой поток Этилен бутен-1 водород азот Циркулирующий газ 79,49 2,14 17,95 0,43 24 24 24 24 88,30 72,30 58,05 28,53 1684,58 37,08 250,07 2,93 100,00 24 - 1974,65 Таблица 2.9 – Тепловой поток 1 кмоль/ч циркулирующего газа на выходе 𝑞5 Компонент % мольн. Температура Этилен бутен-1 водород азот Циркулирующий газ 79,49 2,14 17,95 0,43 96 96 96 96 мольная теплоёмкость 100,37 87,17 58,58 29,01 100,00 96 - тепловой поток 7659,32 178,81 1009,38 11,90 8859,42 Из таблиц видно, что 1 кмоль/ч циркуляционного газа без учёта потерь тепла позволяет унести: 𝑞5 − 𝑞3 = 8859,42 − 1974,65 = 6884,76 кДж . ч Тепловые потери в окружающую среду представляют собой часть приходящего тепла. Примем, что 3% от прихода тепла расходуется на потери: 𝑄6 = 0,03 ∗ (𝑄1 + 𝑄2 + 𝑄3 ). Изм Лис № докум. Под- Да КП.18.03.01.327.863.2024.00.ПЗ Лис 9 32 Тогда уравнение теплового баланса, полученного из условия равенства прихода и расхода теплоты, примет вид: 𝑄1 + 𝑄2 + 𝑄3 = 𝑄4 + 𝑄5 + 0,03 ∗ (𝑄1 + 𝑄2 + 𝑄3 ); 0,97(𝑄1 + 𝑄2 + 𝑄3 ) = 𝑄4 + 𝑄5 ; 𝑄3 = 𝑥 ∗ 𝑞3 ; 𝑄5 = 𝑥 ∗ 𝑞5 ; 0,97(𝑄1 + 𝑄2 + 𝑥 ∗ 𝑞3 ) = 𝑄4 + 𝑥 ∗ 𝑞5 ; 0,97 ∗ 𝑥 ∗ 𝑞3 − 𝑥 ∗ 𝑞5 + 0,97(𝑄1 + 𝑄2 ) = 𝑄4 ; 𝑥(0,97 ∗ 𝑞3 − 𝑞5 ) + 0,97(𝑄1 + 𝑄2 ) = 𝑄4 ; 𝑥= 𝑄4 − 0,97(𝑄1 + 𝑄2 ) 0,97(𝑄1 + 𝑄2 ) − 𝑄4 = ; (0,97 ∗ 𝑞3 − 𝑞5 ) (𝑞5 − 0,97 ∗ 𝑞3 ) 0,97 ∗ (819869,3 + 29,5 ∗ 106 ) − 1702021,04 кмоль 𝑥= = 3995,27 . (8859,42 − 0,97 ∗ 1974,65) ч Переводим из мольного расхода в массовый с использованием ранее рассчитанной средней молярной массы: 𝐺цирк = 𝑥 ∗ 𝑀ср = 3995,27 ∗ 23,93 = 95613,4 кг . ч 𝑄3 и 𝑄5 – Неизвестные теплоты циркуляционного газа, кДж/ч; 𝑞3 и 𝑞5 – Теплоты 1 кмоль/ч входящего и выходящего потоков циркуляционного газа, кДж/кмоль; 𝑥 – Расход циркуляционного газа, кмоль/ч. После расчёта расхода циркуляционного газа можно составить материальный баланс реактора. Таблица 2.10 – Расчёт плотности входящего газа Компонент Сырьевой газ Циркулирующий газ Сумма M, кг/кмоль расход, кг/ч % масс. расход, кмоль/ч % мольн. 28,17 8654,24 8,30 307,25 7,14 23,93 95613,35 91,70 3995,27 92,86 24,23 104267,59 100,00 4302,52 100,00 Плотность входящего потока, необходимая для расчёта объёмного расхода и диаметра аппарата: Изм Лис № докум. Под- Да КП.18.03.01.327.863.2024.00.ПЗ Лис 10 33 𝜌н.у. = 𝑀 24,23 = = 1,0819 кг/м3 𝑉м 22,4 2.5.4 Материальный и тепловой баланс реактора Таблица 2.11 – Материальный баланс реактора Приход Статья баланса Сырьё, поступающее в реактор Этилен, вступивший в реакцию Этилен оставшийся Расход кг/ч % Статья баланса кг/ч % 8654,24 8,30 Полиэтилен порошок 7100 6,81 7100 82,04 Смесь выходящих газов 1554,24 1,49 248,5 2,87 Этилен 248,5 15,99 Бутен-1 205,9 2,38 Бутен-1 205,9 13,25 Водород Азот Катализатор S2 Циркуляционный газ Этилен Бутен-1 Водород Азот ИТОГО: 3,976 1095,86 0,05 12,66 3,976 1095,86 0,26 70,51 1,562 0,00 1,562 0,00 95613,35 91,70 95613,35 91,70 88920,42 4780,67 1434,20 478,07 104269,15 93,0 5,0 1,5 0,5 100,00 Водород Азот Катализатор S2 Циркуляционный газ Этилен Бутен-1 Водород Азот ИТОГО: 88920,42 4780,67 1434,20 478,07 104269,15 93,0 5,0 1,5 0,5 100,00 Таблица 2.12 – Теловой баланс процесса полимеризации этилена Приход Расход 6 Статья баланса 10 * кДж/ч % Теплота, вводимая с прореагировавшим сырьём 0,75 1,97 Теплота, вводимая с входящими компонентами, не вступающими в реакцию 0,07 0,18 29,54 77,23 7,89 20,63 38,25 100 Теплота, выделяющаяся при реакции полимеризации Теплота, вводимая с циркуляционным газом ИТОГО: Изм Лис № докум. Под- Да Статья баланса Теплота, выводимая из аппарата с продуктом Теплота, выводимая из аппарата с выходящими веществами (отходы цирк. и сдувка) Потери тепла в окружающую среду Теплота, выводимая с циркуляционным газом ИТОГО: 106 * кДж/ч % 1,47 3,83 0,24 0,62 1,15 3,00 35,40 92,55 38,25 100 КП.18.03.01.327.863.2024.00.ПЗ Лис 11 12 34 35 3 Механический расчет 3.1 Общие сведения Стали классифицируют по химическому составу (углеродистые и легированные), по назначению (конструкционные, инструментальные и особые), по способу производства (обыкновенного и повышенного качества, качественные и высококачественные). Механические свойства стали определяются ее структурой, содержанием в ней углерода, составом и количеством примесей. В стали неизбежно присутствуют в качестве примесей кремний (0,1 – 0,35%), марганец (0,35 – 0,7%), сера (0,03 – 0,05%), фосфор (0,03 – 0,05%), оказывающие различное влияние на ее свойства. При плавке в сталь попадают в небольших количествах хром, никель и медь. В незначительных количествах в стали содержится также водород (до 0,001%), азот (до 0,01%) и кислород (до 0,001%). Эти газы являются вредными и ухудшающими качество стали. Хром, никель, молибден, ванадий, вольфрам, алюминий, марганец, кремний и другие элементы в разных сочетаниях и количествах специально вводят в сталь в качестве легирующих добавок, улучшающих ее свойства. Оборудование нефтеперерабатывающих заводов изготавливают из конструкционных сталей, которые делятся на углеродистые, низколегированные и легированные. Выбор марки стали требует учета множества факторов, из которых наиболее важны максимальная и минимальная температуры стенки аппарата в процессе эксплуатации, поскольку механические свойства сталей при высоких и низких температурах изменяются в широких пределах. Из Лис № докум. Разраб. Козлов А.С. Пров. Глазунов Н. Утв. Под- Да КП.18.03.01.327.863.2024.00.ПЗ Лит. Механический расчёт Лист 1 Листов 5 ТИУ ИПТИ гр. ХТб-201 36 В тех случаях, когда к оборудованию предъявляют особые требования в отношении прочности и коррозионной стойкости, применяют легированные стали, выпускаемые по ГОСТам или ТУ. В зависимости от количества легированных добавок различают низко-, средне- и высоколегированные стали. 3.2 Расчётная часть Механический расчет аппарата сводится к определению диаметра D и высоты H реактора, а также необходимой толщины стенок аппарата. Выбор конструктивного материала проводится по результатам анализа, условий в которых работает аппарат: температура, давление и коррозионная среда. Исходя из условий, в которых работает реактор, применяют металл сталь ВСт3. Расчетное давление 21,3 кг/см² или 2,13 МПа. Допустимое напряжение взято из справочника и соответствует принятой стали 149 МПа при температуре 95°С. η – коэффициент принимается для взрывопожароопасных сред 0,9; 𝜎доп = 𝜎 ∗ 𝜂 = 149 ∗ 0,9 = 134,1Мпа Расчёт диаметра проводится по следующему алгоритму: 1) Рассчитывают среднюю молярную массу поступающей в реактор смеси (по матбалансу) и находят плотность при нормальных условиях, а затем пересчитывают на рабочие условия; 2) Рассчитывают объёмный расход, для этого находят массовый расход поступающей смеси и делят его на плотность; 3) Принимают некоторое значение скорости; 4) По уравнению сплошности потока находят диаметр аппарата. Пересчитываем плотность при рабочих условиях 𝜌 = 𝜌н.у. ∗ Т0 ∗ 𝑃раб 273 ∗ 2,13 = 1,0819 ∗ = 14,87 кг/м³ Траб ∗ Р0 423 ∗ 0,1 𝑃раб = 21,3 кг = 2,13 МПа см2 Р0 = 0,1 Мпа Изм Лис № докум. Под- Да КП.18.03.01.327.863.2024.00.ПЗ Лис 2 37 Расход потока, входящего в реактор, принимается из материального баланса 104267,59 кг/час или 104267,59/3600 = 28,96 кг/с; Объёмный расход находится по связи массового и объёмного расхода через плотность газовой смеси: 𝑉= 𝐺 28,96 = = 1,95 м3 /с 𝜌 14,87 Для расчёта диаметра реактора примем некоторое значение рекомендуемой скорости 𝑤 = 1,2 м/с (по методичке) Внутренний диаметр аппарата рассчитывается по формуле: 4𝑉 4 ∗ 1,95 𝐷расч = √ =√ = 1,44 м 𝜋𝑤рек 3,14 ∗ 1,2 Выбираем внутренний диаметр 1500 мм по ГОСТ 9617-76. Сосуды и аппараты и находим фактическую скорость. 𝜋𝐷2 3,14 ∗ 1,52 𝑆= = = 1,77 м2 4 4 𝑤факт 𝐷расч 2 𝑉 1,95 м =𝑤= = = 1,10 или 𝑤 = 𝑤рек ∗ ( ) 𝑆 1,77 с 𝐷 Рассчитываем высоту цилиндрической части реактора, которая зависит от времени контакта и скорости: 𝑉цил = 𝐻цил ∗ 𝑆 = 𝑤 ∗ 𝑆 ∗ 𝜏 𝐻цил = 𝑤 ∗ 𝜏, где 𝜏 – Время контакта, с Для расчёта необходимого времени контакта необходимо проводить кинетический расчёт цепной реакции полимеризации. Примем значение из методички 𝜏 = 12 с. 𝐻цил = 1,10 ∗ 12 = 13,2 м Рассчитываем высоту полусферической части колонны. Считая симметричными низ и верх колонны, рассчитываем высоту колонны: 𝐻днище = 𝑅 = Изм Лис № докум. Под- Да 𝐷 = 0,75 м = 750 мм 2 КП.18.03.01.327.863.2024.00.ПЗ Лис 3 38 𝐻 = 𝐻цил + 2 ∗ 𝐻днище = 𝐻цил + 𝐷 𝐻 = 13,2 + 1,5 = 14,7 м Расчет толщины стенки цилиндрической части реактора Толщину стенки рассчитываем по формулам: 𝑆1 ≥ 𝑆1р + 𝐶 𝑆1р = Р∗𝑅 2 ∗ 𝜑 ∗ 𝜎 − 0,5 ∗ 𝑃 где D – Внутренний диаметр цилиндрической части, м; Н – Внутренняя высота выпуклой части днища, без учета отбортовки, м; 𝜑 – Коэффициент прочности продольных сварных швов обечайки 𝜑 = 1, так как принято, что швы с двухсторонним сплошным проваром выполняются автоматической сваркой.; 𝐶 – Поправка на коррозию и эрозию. 𝑆1р = 2,13 ∗ 750 = 5,98 мм. 2 ∗ 1 ∗ 134,1 − 0,5 ∗ 2,13 𝑆1 = 𝑆1р + 𝐶 = 5,98 + 2 = 7,98 мм Принимаем исполнительную толщину стенки цилиндрической части реактора 8 мм. Выполняем поверочный расчет толщины эллиптического днища по формулам: 𝑆−𝐶 ≤ 0,1 𝐷 8−2 = 0,004 1500 0,004 < 0,1 Неравенство выполняется, значит толщина эллиптического днища выполнена правильно. Расчет диаметра гладкой конической обечайки без тороидального перехода Для расчета диаметра гладкой конической обечайки принимаем D = 1500 мм α = 10° Изм Лис № докум. Под- Да КП.18.03.01.327.863.2024.00.ПЗ Лис 4 39 𝐷к = 𝐷 − 1,4 ∗ а1 ∗ 𝑠𝑖𝑛𝛼1 , где а1 – Расчетная длина переходной части; 𝐷 а1 = 0,7 ∗ √ ∗ (𝑆 − 𝐶) 𝑐𝑜𝑠𝛼1 1500 а1 = 0,7 ∗ √ ∗ (8 − 2) = 66,91 мм 0,985 𝐷к = 1500 − 1,4 ∗ 74,65 ∗ 0,174 = 1483,73 мм Принимаем диаметр гладкой конической обечайки 1500 мм по ГОСТ 9617-76. Расчет толщины гладкой конической обечайки, нагруженной избыточным давлением 𝑆к ≥ 𝑆кр + С 𝑆кр = 𝑆кр = Р∗𝑅 1 ∗ 2 ∗ 𝜑 ∗ 𝜎 − 0,5 ∗ 𝑃 𝑐𝑜𝑠𝛼1 2,13 ∗ 750 1 ∗ = 6,07 мм 2 ∗ 1 ∗ 134,1 − 0,5 ∗ 2,13 0,985 𝑆 = 𝑆кр + 𝐶 = 6,07 + 2 = 8,1 мм Принимаем толщину гладкой конической обечайки 9 мм. Изм Лис № докум. Под- Да КП.18.03.01.327.863.2024.00.ПЗ Лис 5 40 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Технология полимеров: учебно-методическое пособие / С. Ю. Софьина, Н. Е. Темникова, С. Н. Русанова; Минобрнауки России, Казан. нац. исслед. технол. ун-т. – Казань: Изд-во КНИТУ, 2018. – 140 с – Текст: непосредственый. 2. Белокурова А.П. Химия и технология получения полиолефинов: учебное пособие / А.П. Белокурова, Т.А. Агеева; под ред. О. И. Койфмана. Иван. гос. хим.-технол. ун-т. – Иваново, 2011 – 126 с – Текст: непосредственный. 3. Вацулик П. Химия мономеров. Том 1: учебное пособие / перевод с чешского кандидата техн. наук А.А. Артемьева, Б.М. Вольфеона; под редакцией академика И.Л. Кнунянца. Москва: Изд-во иностранной литературы, 1960 – 364 с – Текст: непосредственный. 4. СИБУР: Нефтехимическая компания: сайт. – URL: http://siburpk4.mserv.me/publication/prod_and_services/poliolefinovyeplenki-istoriya-svoystva-dobavki-i-osnovnye-vidy/ (дата обращения: 15.02.2024). – Текст: электронный. Из Лис № докум. Подпись Да Разраб. та т Козлов А.С. м. Пров. Глазунов А.М. Н. Утв. Контр. КП.18.03.01.327.2023.00.ПЗ СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ Лит. Лист Листов 1 1 ТИУ ИПТИ гр. ХТб-20-