ТЕХНОЛОГИЯ

КОНДИТЕРСКИХ ИЗДЕЛИЙ

Технологические расчеты

Рекомендовано Учебно-методическим объединением по образованию в области технологии продуктов питания и пищевой

инженерии в качестве учебного пособия для студентов, обучающихся по направлению подготовки уровня бакалавриата

и магистратуры 260100 «Продукты питания из растительного

сырья» и направлению подготовки дипломированного специалиста 260200 «Производство продуктов питания из растительного сырья», специальности 260202 «Технология хлеба,

кондитерских и макаронных изделий»

Санкт-Петербург

ГИОРД

2015

УДК 664.144

ББК Л862

Т38

Авторы:

А. Я. Олейникова, Г. О. Магомедов,

И. В. Плотникова, Т. А. Шевякова

Научный редактор: профессор Г. О. Магомедов

Рецензенты:

Т38

д-р техн. наук, профессор Н. М. Дерканосова;

д-р техн. наук, профессор Т. Б. Цыганова

Технология кондитерских изделий. Технологические расчеты / А. Я. Олейникова, Г. О. Магомедов, И. В. Плотникова [и др.]. — СПб. : ГИОРД,

2015. — 296 с.

ISBN 978-5-98879-181-2

В учебном пособии представлены основные расчеты, применяемые в кондитерском производстве, порядок разработки новых видов кондитерских изделий,

примеры расчетов рецептур, практические указания к пользованию рецептурами

на производстве, оптимизации рецептурного состава, примеры расчетов взаимозаменяемого сырья, основы организации производственного учета расхода сырья

на предприятии, порядок и примеры расчета пищевой ценности кондитерских

изделий, обширный информационно-справочный материал.

Книга предназначена для студентов, обучающихся по направлению подготовки

бакалавров и магистров 260100 «Продукты питания из растительного сырья» (профиль «Технология хлеба, кондитерских и макаронных изделий») и направлению

подготовки дипломированного специалиста 260200 «Производство продуктов питания из растительного сырья», специальности 260202 «Технология хлеба, кондитерских и макаронных изделий», а также будет полезна аспирантам, преподавателям

технических и технологических вузов, работникам кондитерских предприятий.

УДК 664.144

ББК Л862

ISBN 978-5-98879-181-2

© ООО «Издательство „ГИОРД“», 2015

Оглавление

Предисловие. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

Глава 1. Расчеты при переработке сырья и получении основных

кондитерских полуфабрикатов . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

1.1. Получение первичных полуфабрикатов при переработке

сырья. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

1.2. Получение промежуточных и конечных кондитерских

полуфабрикатов . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

1.3. Общие методы расчета при анализе качества

полуфабрикатов и кондитерских изделий . . . . . . . . . . . . . . . . . . . . . . 55

Глава 2. Расчеты при разработке новых видов кондитерских изделий. . . . . . . . . . 69

2.1. Порядок разработки новых кондитерских изделий . . . . . . . . . . . . . . 69

2.2. Расчет рецептур кондитерских изделий . . . . . . . . . . . . . . . . . . . . . . . . 72

2.3. Оптимизация рецептуры кондитерских изделий . . . . . . . . . . . . . . . 135

2.4. Расчеты при переработке возвратных отходов. . . . . . . . . . . . . . . . . . 162

Глава 3. Расчет взаимозаменяемого сырья . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 166

3.1. Замена фруктово-ягодного сырья . . . . . . . . . . . . . . . . . . . . . . . . . . . . 167

3.2. Замена молочных продуктов . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 170

3.3. Замена жировых продуктов. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 177

3.4. Замена яичных продуктов . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 177

3.5. Замена ароматических веществ и красителей . . . . . . . . . . . . . . . . . . 178

Глава 4. Учет расхода сырья в кондитерском производстве . . . . . . . . . . . . . . . . . 181

4.1. Формы учета . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 181

4.2. Анализ расхода сырья . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 192

3

Оглавление

Глава 5. Расчет пищевой ценности кондитерских изделий . . . . . . . . . . . . . . . . . . 201

5.1. Пищевая (биологическая и энергетическая) ценности

кондитерских изделий . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 201

5.2. Методика расчета энергетической ценности. . . . . . . . . . . . . . . . . . . 209

5.3. Методика расчета степени удовлетворения суточной

потребности человека в основных пищевых веществах

и энергии . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 213

5.4. Методика расчета коэффициента различия

аминокислотного скора и биологической ценности . . . . . . . . . . . . 222

5.5. Методика расчета биологической эффективности жиров . . . . . . . 230

Приложения . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 233

Приложение 1. Дозировка муки в зависимости

от ее влажности и дозировки сахара . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 233

Приложение 2. Удельная теплоемкость сырья

и полуфабрикатов . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 236

Приложение 3. Плотность и насыпная масса некоторых

видов сырья, полуфабрикатов и готовых изделий . . . . . . . . . . . . . . . . . . 240

Приложение 4. Массовая доля влаги, сахара и жира

в сырье и полуфабрикатах. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 243

Приложение 5. Содержание основных пищевых веществ

в российских продуктах питания, г/100 г,

и их энергетическая ценность . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 248

Приложение 6. Аминокислотный состав злаковых культур,

муки и некоторых видов сырья кондитерского производства . . . . . . . . 254

Приложение 7. Нормативы потерь сухих веществ по группам

и отдельным сортам конфет, % . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 262

Приложение 8. Нормативы потерь сухих веществ

при производстве карамели, %. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 268

Приложение 9. Нормативы потерь сухих веществ

при производстве пастило-мармеладных изделий, % . . . . . . . . . . . . . . . 271

Приложение 10. Нормативы потерь сухих веществ

при производстве шоколада, шоколадных изделий

и какао-порошка, % . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 275

Приложение 11. Нормативы потерь сухих веществ по группам

и отдельным сортам мучных кондитерских изделий, % . . . . . . . . . . . . . 276

4

Оглавление

Приложение 12. Нормативы потерь сухих веществ

при производстве восточных сладостей, % . . . . . . . . . . . . . . . . . . . . . . . . 280

Приложение 13. Нормативы пофазных и прочих потерь сухих

веществ при производстве драже, % . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 282

Приложение 14. Нормы расхода талька, парафина, воска,

растительного масла при глянцевании 1 т драже, кг/т . . . . . . . . . . . . . . 286

Приложение 15. Нормы потерь сухих веществ сырья

при подготовке ядер орехов к производству . . . . . . . . . . . . . . . . . . . . . . . 287

Приложение 16. Нормативы возвратных отходов,

используемых в производстве кондитерских изделий, % . . . . . . . . . . . . 288

Приложение 17. Нормативы отходов, не используемых

при производстве кондитерских изделий, % . . . . . . . . . . . . . . . . . . . . . . . 292

Библиографический список . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 294

Издание посвящается 85-летию

Воронежского государственного университета

инженерных технологий и 65-летию кафедры

технологии хлебопекарного, кондитерского, макаронного

и зерноперерабатывающего производств

Предисловие

Кондитерская промышленность России вырабатывает весьма разнообразный ассортимент изделий, насчитывающий более 3000 наименований. До недавнего времени все кондитерские предприятия

работали только по унифицированным рецептурам, разработанным

НИИКП и утвержденным Главным управлением кондитерской промышленности; в последние годы большинство фабрик выпускает изделия по рецептурам, разработанным сотрудниками данного предприятия, что в основном вызвано огромной конкуренцией родственных

предприятий. В связи с этим работа технолога связана с постоянной

разработкой и внедрением в производство новых рецептур и прогрессивных технологий кондитерских изделий.

При выработке кондитерских изделий приходится использовать

нетрадиционные виды сырья, вводить новые технологические стадии

и режимы производства в связи с появлением нового, более прогрессивного технологического оборудования, а также для удовлетворения

спроса потребителей. При этом необходимо выполнять многочисленные технологические расчеты при переработке сырья, полуфабрикатов, разработке новых рецептур, расчете энергетической и пищевой

ценности кондитерских изделий.

Для правильной оценки действий по использованию сырья и соблюдению рецептур необходимо проводить производственный анализ

расхода сырья, который требует определенных технологических расчетов.

6

Предисловие

Для успешного управления технологическим процессом и работой

сложного оборудования, применяемого на кондитерских предприятиях, технологи должны обладать высоким уровнем теоретических

и практических знаний, прочными навыками в выполнении технологических расчетов.

Цель данного издания — повышение качества подготовки специалистов, бакалавров и магистров для кондитерской отрасли.

Впервые такое учебное пособие было выпущено в 2008 г. с грифом

«Рекомендовано УМО по образованию в области технологии продуктов питания и пищевой инженерии для студентов высших учебных

заведений, обучающихся по специальности 260202 (270300) «Технология хлеба, кондитерских и макаронных изделий» направления

подготовки дипломированного специалиста 260200 (655600) «Производство продуктов питания из растительного сырья»; оно пользуется

спросом не только у студентов различных вузов, но и у производственников. При переиздании внесены изменения, добавлены методики

и примеры технологических расчетов при производстве кондитерских изделий, контрольные задания для самостоятельной подготовки.

Книга состоит из предисловия, пяти глав, приложений и библиографического списка. В первой главе представлены основные расчеты, применяемые в кондитерском производстве при переработке

сырья и производстве полуфабрикатов для получения смеси с заданными свойствами, сиропов различного состава, кондитерских масс

для формования различных изделий, полуфабрикатов шоколадного

производства и т. д. Во второй главе представлен порядок разработки

новых видов кондитерских изделий, расчет рецептур (простых, сложных, производственных), особенности расчета рецептур тортов и пирожных, оптимизация рецептурного состава на примерах различных

кондитерских изделий. В третьей главе приведены примеры расчетов

взаимозаменяемого сырья, нормативы разрешенных замен, некоторые принятые в кондитерской промышленности указания по замене

сырья и полуфабрикатов. Следующая глава посвящена учету расхода

сырья на кондитерских предприятиях, контролю за соблюдением утвержденных рецептур и своевременному технологическому анализу

расхода сырья. В последней главе приведен порядок расчета пищевой

(биологической и энергетической) ценности кондитерских изделий,

предложены примеры расчетов.

Представленные материалы обобщают современные сведения о технологических расчетах, направлены на развитие теории и практики

производства кондитерских изделий и могут быть рекомендованы

7

Предисловие

студентам вузов направления подготовки 260100.62 (19.03.02) «Продукты питания из растительного сырья» (профиль «Технология хлеба,

кондитерских и макаронных изделий») и направлению подготовки

дипломированного специалиста 260200 «Производство продуктов питания из растительного сырья», специальности 260202 «Технология

хлеба, кондитерских и макаронных изделий», а также, аспирантам,

инженерно-техническим работникам кондитерских предприятий.

Авторы выражают благодарность доктору технических наук, профессору Цыгановой Татьяне Борисовне (заведующей кафедрой технологии хлебопекарного, макаронного и кондитерского производств

Московского государственного технического университета) и доктору технических наук, профессору Дерканосовой Наталье Митрофановне (заведующей кафедрой товароведения и экспертизы товаров

ФГБОУ ВПО «Воронежский государственный аграрный университет

имени императора Петра I») за ценные советы при рецензировании

рукописи.

Глава 1

РАСЧЕТЫ ПРИ ПЕРЕРАБОТКЕ СЫРЬЯ

И ПОЛУЧЕНИИ ОСНОВНЫХ КОНДИТЕРСКИХ

ПОЛУФАБРИКАТОВ

Процесс приготовления кондитерских изделий, как правило, состоит из нескольких стадий (технологических операций). При этом

из основного сырья, предварительно подготовленного, получают вначале промежуточные продукты переработки (полуфабрикаты «собственного» производства), из которых в конечном итоге производят

готовые изделия.

Расчет количества получаемых полуфабрикатов необходим для

подбора оборудования при их производстве и транспортировании,

а также при расчете емкостей для их промежуточного хранения.

Полуфабрикаты собственного производства могут получаться

простым смешиванием отдельных видов сырья (рецептурная смесь)

без изменения массы в натуре (механические потери при этом не учитываются) или путем смешивания сырья с последующим увариванием,

удалением влаги и изменением массы в натуре.

При производстве многих кондитерских изделий вначале готовят

сиропы различного состава (сахарные, сахаро-паточные, сахаро-паточно-инвертные, сахаро-инвертные и др.), затем из них — кондитерские массы (карамельные, конфетные, мармеладные, пастильные

и т. д.), которые направляют на формование для получения готовых

изделий — карамели, конфет, мармелада, зефира, пастилы и др.

Последовательность технологических операций (стадий) при переработке сырья в готовые изделия можно представить следующими

схемами:

Сахар,

патока,

другое

сырье

Сироп

или сахарная

пудра

Кондитерская

масса

9

Отформованные

изделия

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

то есть:

Сырье

Начальный

полуфабрикат

Промежуточный

полуфабрикат

Конечный

полуфабрикат

(продукт)

Получение полуфабрикатов (сиропов, кондитерских масс) связано

с растворением и увариванием смеси сырья, при этом массовая доля

сухих веществ в рецептурной смеси и полуфабрикатах после уваривания остается неизменной (без учета потерь), а масса сырья в натуре

изменяется за счет удаления влаги, то есть

Gн · СВн = Gк · СВк,

(1.1)

где Gн — масса начального полуфабриката, кг; Gк — масса конечного

полуфабриката (продукта), кг; СВн — массовая доля сухих веществ

в начальном полуфабрикате, %; СВк — массовая доля сухих веществ

в конечном полуфабрикате (продукте), %.

Зная массу конечного полуфабриката или готового продукта, а также массовую долю сухих веществ в начальном и конечном полуфабрикатах (или готовом продукте), можно рассчитать количество начального полуфабриката Gн, кг, по формуле

Gн = (Gк · СВк) / СВн.

(1.2)

При учете сырья, полуфабриката или готового изделия необходимо

знать массовую долю сухих веществ (или влаги) в этих продуктах.

Масса сухих веществ сырья (полуфабриката или готового изделия)

GСВ, кг, рассчитывается по формуле

GСВ = (Gнат · СВ) / 100,

(1.3)

где Gнат — масса сырья (полуфабриката или готового изделия) в натуре, кг; СВ — массовая доля сухих веществ сырья (полуфабриката

или готового изделия), %.

Масса влаги в сырье (полуфабрикате или готовом изделии) GW, кг,

рассчитывается по формулам:

GW = Gнат – GСВ

10

(1.4)

1.1. Получение первичных полуфабрикатов при переработке сырья

или

GW = (Gнат · W) / 100,

(1.5)

где W — массовая доля влаги в сырье (полуфабрикате или готовом

изделии), %.

Пример 1.1. Необходимо найти массу сухих веществ и влаги в 120 кг

сахара-песка влажностью 0,14 %.

Массовая доля сухих веществ сахара-песка СВ, %:

СВ = 100 – W = 100 – 0,14 = 99,86.

Масса сухих веществ в 120 кг сахара-песка GСВ, кг:

GСВ = (120 · 99,86) / 100 = 119,83.

Масса влаги в 120 кг сахара-песка GW, кг:

GW = 120 – 119,83 = 0,17 или GW = (120 · 0,14) / 100 = 0,17.

Пример 1.2. Необходимо найти влажность патоки, если известно,

что в 40 кг патоки содержится 9 кг влаги.

Влажность патоки W, %:

W = 100 · 9 / 40 = 22,5.

1.1. Получение первичных полуфабрикатов

при переработке сырья

Основным сырьем при производстве большинства кондитерских

изделий является сахар-песок, который после обязательной очистки — просеивания с целью отделения механических и ферропримесей — применяется в виде сахарной пудры, сахарного расплава,

сиропов различного состава (сахарного, сахаро-паточного, сахароинвертного, сахаро-паточно-инвертного и др.) при использовании

в рецептуре кроме сахара крахмальной патоки, инвертного сиропа

и др. Такое сырье, как ядра орехов, какао-бобы после механической

очистки подвергаются термической обработке (обжарке или сушке),

измельчению и др.

11

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

1.1.1. Приготовление смеси сырья (одного вида)

с заданными свойствами

Часто на производство поступает сырье с разными физико-химическими показателями (влажность, кислотность и т. д.) и для корректировки рецептуры готовят смесь сырья разных партий одного вида

с определенным значением каждого показателя.

Для улучшения какого-либо показателя качества одной партии

сырья за счет другой, у которой этот показатель выше, можно смешивать различные партии сырья (одного вида) в определенном соотношении.

На основании анализа качества каждой партии сырья, проводимого лабораторией, за основу принимают различные показатели: для муки — массовую долю влаги, цвет муки, содержание золы, клейковины

и др.; для фруктово-ягодного пюре — массовую долю сухих веществ,

пектина, студнеобразующую способность, кислотность и др.

Расчет проводят по методу среднего арифметического. Пусть

А и С — величины какого-либо показателя (например для муки: массовая доля влаги, клейковины или золы и др.) двух имеющихся партий, причем А > С. Требуется получить смесь со значением этого же

показателя, равного В, при этом А > В > С.

Можно посчитать, в каком соотношении необходимо смешать

муку этих двух партий (с показателями А и С), чтобы получить G, кг,

муки новой партии с показателем В, по формуле

G = (А – В) / (В – С).

(1.6)

Для такого расчета можно также воспользоваться методом диагоналей. Для этого в левых углах квадрата ставят значения показателей

исходных партий (А и С), в центре — заданное значение показателя

смеси (В), в правых углах (после соответствующих вычитаний) указывают количество муки исходных партий:

A

(B – C)

B

(1.7)

C

(A – B)

При тарном способе хранения смешивание муки осуществляют

поочередной засыпкой в приемную воронку муки (в рассчитанном

12

1.1. Получение первичных полуфабрикатов при переработке сырья

соотношении) из мешков разных партий; при бестарном хранении —

с помощью питателей, подающих муку из силосов в производство.

Питатели регулируют таким образом, чтобы подача муки в сборный

мукопровод осуществлялась в нужном соотношении; из мукопровода

смесь муки поступает к просеивателю [2].

Пример 1.3. На фабрику поступили две партии муки. Содержание

сырой клейковины в первой партии 30 %, во второй 26 %, требуется

произвести смешивание муки таким образом, чтобы содержание сырой клейковины в смеси составило 27 %.

В соответствии с (1.6) на каждый килограмм муки первой партии

потребуется G, кг, муки второй партии

G = (30 – 27) / (27 – 26) = 3,0 кг.

Используя метод диагоналей [см. (1.7)], получим

30

(27 – 26) = 1

27

26

(30 – 27) = 3

Таким образом, составляемая смесь должна содержать муки второй партии в 3 раза больше, чем первой, то есть соотношение между

количеством муки первой и второй партии составляет 1:3.

На производстве иногда приходится решать другую задачу — определение величины показателя В смеси двух партий одного вида

сырья массой GА и GС, кг, с известными свойствами. В этом случае

пользуются формулой

В = (А · GА + С · GС) / (GА + GС),

(1.8)

где А — показатель первой партии сырья; С — показатель второй партии этого же сырья.

Пример 1.4. Имеются две партии пшеничной муки: первая массой 48 т (GА) с содержанием золы 0,5 % (А), вторая — массой 40 т (GС)

с содержанием золы 1,1 % (С). Необходимо определить среднее содержание золы в смеси В, %, этих двух партий муки. Воспользовавшись

последней формулой, получим

В = (48 · 0,5 + 40 · 1,1) / (48 + 40) ≈ 0,8,

13

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

то есть в смеси указанных партий муки массовая доля золы будет составлять 0,8 %.

Пример 1.5. Имеются две партии яблочного пюре с массовой долей

СВ1 = 10,5 % и СВ2 = 7,8 %. Необходимо определить, в каком соотношении смешать эти две партии пюре, чтобы в «купаже» массовая

доля СВср = 10 %.

Используя метод диагоналей [см. (1.7)], получим

10,5

(10 – 7,8) = 2,2

10

(10,5 – 10) = 0,5

7,8

Таким образом, для получения смеси пюре с массовой долей СВ =

= 10 % необходимо на 2,2 весовые части пюре первой партии добавить

0,5 весовых частей пюре второй партии.

Пример 1.6. На фабрику поступили две партии пюре. В первой партии массовая доля пектина составляет 1,1 %, а во второй — 0,8 %. Необходимо приготовить смесь пюре с массовой долей пектина 1,0 %.

Расчет проводят аналогично (1.7):

1,1

(1,0 – 0,8) = 0,2

1,0

0,8

(1,1 – 1,0) = 0,1

То есть, для получения смеси пюре с массовой долей пектина 1 %

необходимо смешать пюре двух партий вышеуказанного состава в соотношении 2:1.

1.1.2. Получение полуфабрикатов при переработке

сахара-песка и патоки

Для приготовления многих изделий (шоколадных, бисквитных,

конфетных, пастильных) сахар-песок используется в виде сахарной

пудры. При размоле сахара-песка в сахарную пудру происходит потеря

сырья, в связи с этим требуется знать, сколько необходимо взять сахара-песка для изготовления того или иного количества сахарной пудры.

Пересчет сахарной пудры в сахар-песок можно провести, исходя

из известных усредненных данных по выходу и затратам при обра14

1.1. Получение первичных полуфабрикатов при переработке сырья

ботке сахара-песка, а именно: на получение 1 т сахарной пудры расходуется 1003 кг сахара-песка [4], т. е. потери при размоле составляют 0,3 %.

Расчет количества сиропа

Получение полуфабрикатов (сиропов, кондитерских масс) на первом этапе связано с приготовлением рецептурной смеси из сырья

путем его смешивания, при этом массовая доля сухих веществ смеси

остается неизменной (без учета потерь), с последующим увариванием

смеси до получения промежуточного или конечного полуфабриката,

при этом процентное содержание сухих веществ в полуфабрикате

увеличивается.

Например, при получении некоторых изделий (карамели, конфет

и др.) вначале готовят сиропы (сахаро-паточный, сахаро-инвертный

или сахаро-паточно-инвертный), а из них — карамельную, помадную

или другую кондитерскую массу.

Для определения количества сахаро-паточного сиропа различного

состава Gсир, кг, можно воспользоваться [1] следующей формулой:

Gсир =

Gс ·СВс Gп ·СВп

+

,

СВсир

СВсир

(1.9)

где Gс — масса сахара-песка, кг; СВс — массовая доля сухих веществ

в сахаре-песке, %; СВсир — массовая доля сухих веществ в сиропе, %

(например: в карамельном — 84–86, в помадном — 80–82); Gп — масса

патоки, кг; СВп — массовая доля сухих веществ в патоке, %.

Аналогичным образом можно рассчитать количество сахаро-паточно-инвертного, сахаро-паточно-молочного или другого состава

сиропа.

Например, количество сахаро-паточно-молочного сиропа можно

посчитать, воспользовавшись формулой (1.9):

Gсир =

Gс СВс Gп СВп Gм СВм

+

+

,

СВсир СВсир

СВсир

где Gм — масса молочного сырья, кг; СВм — массовая доля сухих веществ в молочном сырье, %.

Пример 1.7. Требуется рассчитать количество карамельного сиропа,

получаемого из 1000 кг сахара и 400 кг патоки. Массовую долю сухих

веществ сиропа принять 86 %.

15

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

Количество карамельного сиропа Gк.с, кг, рассчитывают по формуле (1.9):

Gк.с =

1000 ⋅ 99,85 400 ⋅ 78,0

+

= 1523,84.

86,0

86,0

Таким образом, из имеющегося сырья можно получить при заданных технологических параметрах 1523,84 кг карамельного сиропа.

При производстве многих кондитерских изделий для частичной

или полной замены крахмальной патоки используют инвертный сироп, который получают путем инверсии сахарного раствора. Качество

инвертного сиропа зависит от технологических режимов производства и качества исходного сырья (сахара-песка, органической кислоты

или ферментов).

Инвертный сироп представляет собой водный раствор смеси равных

количеств глюкозы и фруктозы; готовят его на фабриках путем кислотного или ферментативного гидролиза сахарозы, входящей в состав сахара-песка. При кислотном гидролизе используют кислоты (соляную,

винную, лимонную, молочную, уксусную и др.), при ферментативном — ферменты [инвертазу (β-фруктофуранозидазу), β-фруктозидазу,

α-глюкозидазу и др.].

При нагревании растворов, содержащих кислоту, сахароза присоединяет молекулу воды и расщепляется на D-глюкозу и D-фруктозу

по уравнению:

С12H22O11 + H2O = C6H12O6 + C6H12O6

сахароза

D-глюкоза

D-фруктоза

Инвертный сахар

Кислоты при гидролизе сахарозы играют роль катализатора, поэтому константа скорости инверсии зависит от ряда факторов: температуры, рН и концентрации сахарного раствора, природы и концентрации используемой кислоты.

На продолжительность инверсии влияет рН раствора сахара-песка,

при увеличении рН процесс инверсии замедляется.

Оптимальную продолжительность инверсии τопт, мин, можно определить по следующей формуле [2]:

τопт = (5pH20 − 30) / (0,01t )9 ,

16

(1.10)

1.1. Получение первичных полуфабрикатов при переработке сырья

где рН20 — активная кислотность 50%-ного раствора сахара-песка

при температуре 20 °С; t — температура сахарного сиропа в момент

введения соляной кислоты, °С.

Несахара, содержащиеся в сахаре-песке в виде минеральных солей и других веществ, замедляют реакцию инверсии. На константу

скорости инверсии слабое влияние оказывает также концентрация

сахарного раствора. С увеличением концентрации сахарозы изменяется активность водородных ионов, скорость инверсии уменьшается.

Кроме того, при инверсии сахарозы в концентрированных растворах

наряду с глюкозой образуются вещества более сложного молекулярного состава.

На инверсию сахарозы оказывает влияние природа кислоты. Для

приготовления инвертного сиропа, содержащего 76–78 % редуцирующих сахаров, применяют 80%-ный раствор сахара, а в качестве катализатора реакции — соляную или одну из органических химически

чистых кислот (табл. 1.1).

Та б л и ц а 1 . 1

Технологические режимы инверсии сахарозы

при использовании различных кислот

Граммэквивалент

кислоты

Количество

кислоты*, %

к массе сахара

Технологические

параметры

Соляная НСl

36,5

0,02–0,03

t = 90 °С; τ = 8–12 мин

Лимонная НОС–

–(СН2СООН)2СООН

192

0,35

t = 92–95 °С; τ = 15–18 мин

Молочная

СН3СН(ОН)СООН

90

0,40

t = 107–108 °С

(кипячение);

τ = 18–20 мин

Уксусная СН3СООН

60

1,5

То же

Кислота

* Эти количества указаны на кислоту условно 100%-ной концентрации. Практически указанные кислоты имеют меньшую концентрацию, и количество добавляемой кислоты находится по расчету.

Пример 1.8. На 100 кг сахара необходимо взять 0,4 л (дм3) 100%-ной

молочной кислоты. При использовании молочной кислоты 40%-ной

концентрации необходимо сделать пересчет, учитывая, что ее крепость слабее 100%-ной кислоты в 2,5 раза (100 / 40), следовательно,

для инверсии необходимо взять 0,4 · 2,5 = 1,0 дм3.

17

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

Для определения количества добавляемой кислоты необходимо

определять рН инвертного сиропа. Установлено, что для получения

сиропа с массовой долей 70–75 % инвертного сахара оптимальной

является величина рН 3,1.

По завершении процесса инверсии полученный сироп необходимо

перекачать в емкость, оборудованную мешалкой и змеевиками, в которых циркулирует холодная вода, быстро охладить до температуры

40 °С и только затем нейтрализовать.

Нейтрализацию кислоты проводят 10%-ным раствором гидрокарбоната Nа (пищевой соды) при постоянном перемешивании охлажденного инвертного сиропа во избежание разложения глюкозы

и фруктозы, которые весьма чувствительны к щелочным средам.

Для получения более устойчивого инвертного сиропа он должен

иметь слабокислую реакцию, поэтому количество соды, необходимой для нейтрализации кислоты, взятой для инверсии, уменьшают на

10 %. Расчет ведут по следующему уравнению химической реакции:

НСl + NаHCO3 = NаCl + Н2О + СО2↑

(1.11)

Зная концентрацию кислоты, можно найти необходимое количество гидрокарбоната натрия Х, г, по формуле

X=

A ⋅ 84 ⋅ D

,

m ⋅100

(1.12)

где А — концентрация кислоты, %; 84 — грамм-эквивалент NaHCO3;

D — вес кислоты, равный объему, умноженному на удельный вес этой

кислоты при определенной концентрации (1,02–1,05 — для 10%-ной

соляной кислоты); m — грамм-эквивалент кислоты.

Химический состав инвертного сиропа непостоянен и зависит от

условий инверсии — качества сахара-песка, природы и концентрации кислоты, рН среды, температуры, продолжительности реакции

и других факторов.

В среднем, инвертный сироп имеет следующий состав (%): редуцирующих сахаров (глюкоза + фруктоза) — 76–78, сахарозы — 1–3,

воды — 19–20 и небольшое количество продуктов распада глюкозы

и фруктозы (ангидриды сахаров, продукты реверсии и др.).

Для приготовления инвертного сиропа предварительно определяют рН 50%-ного раствора сахара-песка, затем в химическом стакане

18

1.1. Получение первичных полуфабрикатов при переработке сырья

при нагревании (t = 95–98 °С) растворяют 200 г сахара в 50 см3 воды

(массовая доля СВ ≈ 80 %), затем проводят инверсию сахарозы.

Особенности расчетов при использовании кислот

При использовании в качества катализатора соляной кислоты температуру сахарного раствора снижают до 90 °С, после чего добавляют

рассчитанное количество 10%-ного раствора соляной кислоты.

Количество соляной кислоты (условно 100%-ной концентрации),

необходимое для инверсии 200 г сахара, находят следующим образом:

mHClконц =

0,03 ⋅ 200

= 0,06 г,

100

где 0,03 — количество кислоты, % к массе сахара (табл. 1.1).

Тогда масса раствора соляной кислоты 10%-ной концентрации

будет равна

mHClразб = 0,06 · 10 = 0,6 г.

Объем раствора соляной кислоты 10%-ной концентрации равен

массе раствора, поделенной на его плотность (1,05 г/см3):

VHClразб =

0,6

= 0,57 см3.

1,05

Далее рассчитывают оптимальное время инверсии по формуле

(1.10) и выдерживают сахарный раствор с кислотой при температуре

90 °С, постоянно помешивая. По истечении времени инверсии раствор быстро охлаждают до 60–70 °С и при данной температуре нейтрализуют кислоту гидрокарбонатом натрия.

Расчет количества гидрокарбоната натрия ведут по уравнению реакции нейтрализации (1.11).

Зная необходимое количество соляной кислоты 10%-ной концентрации — 0,6 г, грамм-эквиваленты HCl — 36,5 и NaHCO3 — 84, рассчитывают количество гидрокарбоната натрия:

mNaHCO3 = 0,6 ⋅ 84 / 36,5 = 1,38 г.

19

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

Нейтрализацию раствора не доводят до конца, оставляя слабокислый раствор для снижения процесса разложения сахаров, поэтому

рассчитанное количество гидрокарбоната натрия, необходимое для

нейтрализации соляной кислоты, взятой для инверсии, умножают на коэффициент 0,9 (90 % от рассчитанного количества гидрокарбоната Nа):

mNaHCO3 = 1,38 ⋅ 0,9 = 1,24 г.

Полученное количество гидрокарбоната натрия растворяют в 5 г

воды и вносят в раствор.

При использовании в качества катализатора молочной кислоты инверсию ведут несколько иначе. На 200 г сахара берут 88 г воды. Раствор

сахара доводят до кипения при помешивании, затем добавляют молочную кислоту (рассчитанное количество) 35 или 40%-ной концентрации и кипятят в течение 18–20 мин при температуре 107–108 °С. Затем

сироп охлаждают до температуры 60–70 °С и нейтрализуют кислоту

10%-ным раствором гидрокарбоната Nа.

При нейтрализации молочной кислоты реакция идет по следующему уравнению:

СН3СН(ОН)СООН + NaНСО3 =

= СН3СН(ОН)СООNa + Н2О + СО2↑

Количество гидрокарбоната натрия находят по представленному

выше расчету.

При использовании в качества катализатора лимонной кислоты поступают аналогично, как для молочной кислоты, только данную кислоту

вводят в виде 50%-ного раствора. После нейтрализации и охлаждения

готовый инвертный сироп используют по назначению.

Замена патоки инвертным сиропом

При отсутствии или недостатке патоки на производстве ее заменяют (частично или полностью) инвертным сиропом, при этом готовят

сахаро-паточно-инвертные или сахаро-инвертные сиропы, которые

используются в карамельном, конфетном и других производствах.

Для расчета количества инвертного сиропа Хи.с, кг, необходимого

для полной или частичной замены патоки, используется формула

Х и.с =

100 ⋅ PBс ⋅ Mсах

,

(100 − Wс ) ⋅ (PBи.с − PBс )

20

(1.13)

1.1. Получение первичных полуфабрикатов при переработке сырья

где РВс — массовая доля редуцирующих веществ, допускаемая в сиропе, % (карамельном — 15–16; помадном — 5–7); Мсах — масса сахара

по рецептуре, кг; Wc — массовая доля влаги в сиропе, % (карамельном — 14–16; помадном — 18–20); РВи.с — массовая доля редуцирующих веществ инвертного сиропа, %.

Пример 1.9. Необходимо заменить патоку, идущую на приготовление карамели, по рецептуре: 100 г сахара, 50 г патоки. Показатели

качества патоки: массовая доля сухих веществ — 78 %, редуцирующих

веществ — 40 %. Показатели качества инвертного сиропа: массовая

доля сухих веществ — 80 %, редуцирующих веществ — 76 %.

Находим массу редуцирующих веществ рецептурной смеси при

использовании патоки РВс, кг, по формуле

РВс = Gпапрвп,

(1.14)

где Gп — количество патоки, кг; ап — доля сухих веществ патоки (массовая доля сухих веществ патоки, деленная на 100); рвп — доля редуцирующих веществ патоки (массовая доля редуцируюших веществ

патоки, деленная на 100).

РВс = 50 · 0,78 · 0,4 = 15,6.

Тогда количество инвертного сиропа (при полной замене патоки)

на приготовление карамели Хи.с, г, должно быть

Хи.с = РВс /(аи.с · рви.с) = 15,6 / (0,8 · 0,76) = 25,7,

где аи.с — доля сухих веществ инвертного сиропа (массовая доля сухих

веществ инвертного сиропа, деленная на 100); рви.с — доля редуцирующих веществ инвертного сиропа (массовая доля редуцируюших

веществ сиропа, деленная на 100).

Определение температуры кипения сиропов различного состава

Один из важнейших показателей качества сиропа — массовая доля

сухих веществ, которая обычно контролируется в отобранной пробе

сиропа по рефрактометру. Этот показатель при приготовлении карамельного сиропа под атмосферным давлением ориентировочно

можно контролировать непосредственно в процессе варки сиропа

по температуре его кипения. Чем выше концентрация (массовая доля

сухих веществ) сиропа, тем выше его температура кипения. Обычно

21

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

для этой цели используют манометрический термометр. При этом

следует учитывать, что температура кипения сиропа зависит не только от массовой доли сухих веществ, но и от состава растворенных

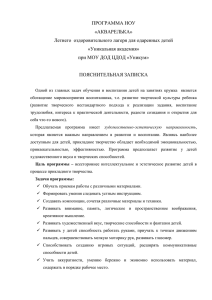

веществ, то есть рецептуры сиропа (табл. 1.2, рис. 1.1).

Та б л и ц а 1 . 2

Температура кипения (°C) сиропов различной концентрации

Концентрация раствора, %:

Сироп

50

60

70

75

80

85

90

Инвертный

103,5

105,2

108,1

110,5

113,5

118,0

124,6

Сахарный

101,8

103,1

105,1

107,0

109,4

113,0

119,0

Паточный

101,3

102,0

103,7

104,9

106,5

109,0

113,6

Температура, °С

125

1

120

2

115

3

110

105

100

50

55

60

65

70

75

80

85

90

Массовая доля сухих веществ, %

Рис. 1.1. Зависимость массовой доли сухих веществ

от температуры кипения сиропа:

1 — инвертного; 2 — сахарного; 3 — паточного

Сухие вещества карамельного сиропа представляют собой смесь

сухих веществ сахара, патоки и некоторого количества инвертного сахара. Поэтому температура кипения карамельного сиропа может быть

определена для практических целей как средневзвешенная величина

из температур кипения сиропов (сахаро-паточного или сахаро-паточно-инвертного), указанных в табл. 1.2 [2].

Температура кипения карамельного (сахаро-паточного) сиропа tк.с,

°С, рассчитывается по формуле

22

1.1. Получение первичных полуфабрикатов при переработке сырья

tк.с =

tс ⋅ Gс ⋅ СВс + tп ⋅ Gп ⋅ СВп

,

Gс ⋅ СВс + Gп ⋅ СВп

(1.15)

где tc, tп — температуры кипения сахарного и паточного сиропов 85%ной концентрации, °С; Gc, Gп — количество сахара и патоки по рецептуре, кг; СВc, СВп — массовая доля сухих веществ сахара и патоки, %.

Пример 1.10. Необходимо рассчитать температуру кипения карамельного сиропа, приготовленного по рецептуре: на 100 кг сахара 40 кг

патоки. Известно, что массовая доля сухих веществ сиропа составляет

85 %, патоки — 80 %, сахара — 99,83 %.

Подставляя известные данные в (1.15), получим

tк.с =

113,0 ⋅100 ⋅ 0,9983 + 109,0 ⋅ 40 ⋅ 0,8

= 112 °С.

100 ⋅ 0,9983 + 40 ⋅ 0,8

1.1.3. Расчет массовой доли редуцирующих веществ

в рецептурной смеси различного состава

Одним из основных качественных показателей жидких начинок

(фруктово-ягодных, молочных, желейных) и различных сиропов наряду с содержанием сухих веществ является присутствие в них редуцирующих веществ.

Редуцирующими веществами называется часть сухих веществ,

которая способна к реакции окисления солями поливалентных металлов. К такой реакции способны альдегидные и кетонные группы

различных сахаров (глюкозы, фруктозы, мальтозы, лактозы и т. п.).

Сахароза не содержит свободных карбоксильных групп и не является

редуцирующим сахаром.

Долю редуцирующих веществ в рецептурной смеси, приготовленной путем смешивания отдельных компонентов, жидких начинок

и сиропов, можно рассчитать следующим образом:

рв сир =

Gсах ⋅ рв сах ⋅ а сах + G пат ⋅ рв пат ⋅ а пат + G и.с ⋅ рв и.с ⋅ а и.с

,

Gсах ⋅ aсах + Gпат ⋅ aпат + Gи.с ⋅ aи.с

(1.16)

где Gсах, Gпат и Gи.с — масса сахара-песка, патоки и инвертного сиропа,

кг; асах, апат и аи.с — доля сухих веществ сахара-песка, патоки и инверт23

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

ного сиропа (массовая доля сухих веществ компонентов, деленная

на 100); рвсах, рвпат и рви.с — доля редуцирующих веществ сахара-песка,

патоки и инвертного сиропа (массовая доля редуцируюших веществ

компонентов, деленная на 100).

Принимаем рвсах = 0, так как редуцирующие вещества сахара-песка приближены к нулю. Тогда, учитывая эти данные, представленная

выше формула приобретет следующий вид:

рв сир =

Gпат ⋅ рв пат ⋅ aпат + Gи.с ⋅ рв и.с ⋅ aи.с

.

Gсах ⋅ aсах + Gпат ⋅ aпат + Gи.с ⋅ aи.с

(1.17)

Пример 1.11. Необходимо рассчитать количество редуцирующих веществ, закладываемых сырьем по рецептуре, в 335 кг фруктово-ягодной

начинки карамели «Яблоко». Показатели качества сырья, полученные

в результате анализа — массовая доля влаги (%): в сахаре-песке — 0,15,

патоке — 22, яблочном пюре — 89; массовая доля редуцирующих веществ (%): в сахаре-песке — 0,045, патоке — 41, яблочном пюре —

8,9.

По рецептуре в 335 кг начинки входят следующие компоненты, кг:

сахар-песок — 189,31; патока — 94,66; пюре яблочное — 184,26; кислота молочная — 6,70; эссенция яблочная — 0,33.

Редуцирующие вещества в кислоте молочной и эссенции яблочной отсутствуют, а в сахаре-песке их содержание приближено к нулю, следовательно, данные значения принимают за нуль. Тогда долю

редуцирующих веществ в оставшихся компонентах начинки можно

рассчитать по формуле

рв нач =

Gпат ⋅ рв пат ⋅ aпат + Gп ⋅ рв п ⋅ aп

,

Gсах ⋅ aсах + Gпат ⋅ aпат + Gп ⋅ aп

(1.18)

где Gп — количество пюре, кг; ап — доля сухих веществ пюре (массовая доля сухих веществ пюре, деленная на 100); рвп — доля редуцирующих веществ пюре (массовая доля редуцируюших веществ пюре,

деленная на 100).

Для данного примера

рв нач =

94,66 ⋅ 0,41 ⋅ 0,78 + 184,26 ⋅ 0,075 ⋅ 0,11

= 0,11,

189,31 ⋅ 0,9985 + 94,66 ⋅ 0,78 + 184,26 ⋅ 0,11

24

1.1. Получение первичных полуфабрикатов при переработке сырья

т. е. 11 % массовой доли редуцирующих веществ, вносимых с сырьем,

содержится в 335 кг начинки карамели «Яблоко», а всего во фруктово-ягодной начинке может содержаться редуцирующих веществ

до 40 %, т. е. накопление редуцирующих веществ в процессе уваривания начинки составляет 29 %.

1.1.4. Получение первичных полуфабрикатов при переработке

растительных семян, ядер орехов и какао-бобов

Расчет количества полуфабрикатов при переработке ядер

орехов, семян и зерен

При производстве многих кондитерских изделий — конфет, карамели, халвы, начинок для различных изделий и др. — используются

подсушенные, обжаренные, дробленые, тертые, измельченные полуфабрикаты из орехового сырья — ядер орехов арахиса, миндаля, фундука, кешью и др., семян кунжута, подсолнечника, зерен кофе и др.

При этом возникает необходимость рассчитать количество исходного

сырья — сырых ядер орехов, семян, зерен и др. — для получения этих

полуфабрикатов.

Расход растительного орехового сырья на 1 т полуфабриката,

в среднем, представлен в табл. 1.3 [6].

При производстве халвы (кунжутной, подсолнечной, арахисовой

и др.) готовят тертую массу из ядер масличных семян, орехов.

Расчет выхода ВСВ, %, тертых масс из кунжутных и подсолнечных

семян производится по сухому веществу:

ВСВ = 100 – П,

(1.19)

где П — общие потери сухих веществ, %, которые рассчитывают по

формуле

П = Dо + Dс.п +

1

D + НП,

2 м.п

(1.20)

где Dо — массовая доля оболочки, %; Dс.п — массовая доля сорной

примеси, %; Dм.п — массовая доля масличной примеси, %; НП — норма

технологических потерь при получении тертой массы, %.

Пример 1.12. Требуется рассчитать выход кунжутной массы из 1 т

кунжутных семян со следующими показателями, %: массовая доля влаги — 6; содержание оболочки — 8; содержание сорной примеси — 2;

25

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

Та б л и ц а 1 . 3

Расход орехового сырья на 1 т полуфабриката

Расходуемое ореховое сырье

Полуфабрикаты

Наименование

1 т жареных ядер орехов и ядер миндаля

1 т жареных дробленых ядер орехов

и миндаля

Количество,

кг

1053

Сырые ядра орехов,

миндаля

1 т жареных тертых ядер орехов

и миндаля

1064

1066

Сырые ядра миндаля

(с учетом отходов —

оболочек ядер)

1 т подсушенных очищенных ядер

миндаля

1200

1 т жареных, отвеенных, дробленых ядер

орехов

1120

1 т подсушенных ядер орехов всех видов

и ядер арахиса

1032

1 т подсушенных ядер миндаля,

сортированных, очищенных от кожицы

1177

1 т подсушенных дробленых ядер орехов

всех видов и ядер арахиса

1040

1 т очищенных подсушенных ядер орехов

Сырые ядра орехов

1035,71

1 т тертого ореха из подсушенных ядер

ореха всех видов и ядер арахиса

1042

1 т очищенных, отвеенных от шелухи,

обжаренных ядер лещинного ореха

и ядер арахиса

1107

1 т очищенных, отвеенных от шелухи,

подсушенных ядер лещинного ореха

и ядер арахиса

1062

1 т жареных зерен кофе

Сырые зерна кофе

26

1200

1.1. Получение первичных полуфабрикатов при переработке сырья

масличной примеси — 0,5; технологические потери при получении

тертой массы — 10.

В 1 т кунжутных семян влажностью 6 % содержится 940 кг сухих

веществ.

Определяем потери сухих веществ П, %, по (1.20):

П = 8 + 2 + 0,25 + 10 = 20,25.

Выход сухих веществ с учетом потерь ВСВ, %, составит по (1.19):

ВСВ = 100 – 20,25 = 79,75.

В 1 т сырого кунжута с учетом потерь сухих веществ содержится

кунжутной массы (в сухих веществах) Gк.м.СВ, кг:

Gк.м.СВ =

940 ⋅ 79,75

= 749,65.

100

Выход кунжутной массы Gк.м, кг, влажностью 1 % составит

Gк.м =

749,65 ⋅100

= 757,2.

99

Следовательно, из 1 т сырого кунжута влажностью 6 % выход кунжутной массы влажностью 1 % составляет 757,2 кг.

Расчет расхода другого вида орехового сырья на различные полуфабрикаты производится аналогично, но потери сухих веществ при

этом могут различаться.

Расчет количества полуфабрикатов при первичной переработке

какао-бобов

Первичная переработка какао-бобов включает ряд стадий, на каждой из них происходят неизбежные потери продукта, которые снижают выход тертого какао из сырых какао-бобов. Исходя из опыта

работы передовых предприятий, сложились средние нормы потерь

[6] на отдельных стадиях производства, %:

27

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

очистка и сортировка . . . . . . . . . . . . . . . . . . . . . . 0,5–1,0;

термическая обработка . . . . . . . . . . . . . . . . . . . . . 4,5–5,0;

дробление (получение какао-крупки)

и измельчение (получение тертого какао) . . . 11,5–12,0.

Таким образом, суммарные потери составляют 16,5–18,0 %, а выход тертого какао из сырых какао-бобов — 82,0–83,5 %.

Количество тертого какао, которое получают из 1000 кг сырых

какао-бобов (выход), является одним из главных технико-экономических показателей шоколадного производства. Этот показатель зависит как от качества поступивших на переработку какао-бобов, так

и от условий переработки.

Выход тертого какао из 1000 кг сырых какао-бобов рассчитывается

следующим образом:

1. Определяем количество сортированных какао-бобов у1, кг, если

потери при очистке и сортировке составили 1,0 %:

у1 =

1000 ⋅ (100 − 1,0)

= 990,0.

100

2. Находим количество обжаренных какао-бобов из сырых сортированных у2, кг, если потери при обжарке составили 5,0 %:

у2 =

990 ⋅ (100 − 5,0)

= 940,50.

100

3. Рассчитываем количество какао-крупки у3, кг, если потери при

дроблении обжаренных какао-бобов составили 11,5 %:

у3 =

940,5 ⋅ (100 − 11,5)

= 832,34.

100

4. Определяем количество тертого какао из какао-крупки у4, кг,

если потери при измельчении крупки составили 0,3 %:

у4 =

832,34 ⋅ (100 − 0,3)

= 829,84.

100

28

1.1. Получение первичных полуфабрикатов при переработке сырья

Таким образом, из 1000 кг сырых несортированных какао-бобов

получается 829,84 кг тертого какао.

Расход сырых какао-бобов на 1000 кг тертого какао можно определить следующим образом:

1. Определяем количество какао-крупки х1, кг, необходимое для

получения 1000 кг тертого какао, если потери при измельчении составляют 0,3 %:

х1 =

1000 ⋅100

= 1003,0.

(100 − 0,3)

2. Рассчитываем количество обжаренных какао-бобов х2, кг, необходимое для получения 1003 кг какао-крупки (отходы и потери при

дроблении составили 11,5 %):

х2 =

1003 ⋅100

= 1133,30.

(100 − 11,5)

3. Находим количество сырых сортированных какао-бобов х3, кг,

необходимое для получения 1133,3 кг обжаренных какао-бобов, если

потери при обжарке оставили 5,0 %:

х3 =

1133,3 ⋅100

= 1192,98.

(100 − 5,0)

4. Определяем количество сырых несортированных какао-бобов

х4, кг, необходимое для получения сортированных бобов, если потери

при сортировке составили 1,0 %:

х4 =

1192,98 ⋅100

= 1205,03.

(100 − 1,0)

Таким образом, для получения 1000 кг тертого какао необходимо

1205,03 кг сырых какао-бобов.

В табл. 1.4 приведены расчетные данные при первичной переработке сырых какао-бобов.

29

30

Какао-крупка

Выход

Выход

в натуре

1000,00

1010,10

935,00

944,44

990, 00

1000,00

1000,00

1055,43

974,00

986,83

940,50

990, 00

1000,00

1121,51

976,00

1092,35

832,34

940,50

97,8

97,6

1000,00

1004,06

978,00

979,96

829,84

832,34

Приготовление тертого какао (потери 0,3 %)

97,6

97,4

Приготовление какао-крупки (потери 11,5 %)

97,4

Выход

Какао-бобы обжаренные

в сухих

веществах

811,54

812,36

812,36

916,05

916,05

925,65

925,65

935,00

в сухих

веществах

Выход какао тертого

из 1000 кг сырых

какао-бобов, кг

Обжарка или сушка какао-бобов (потери 5,0 %)

93,50

93,50

93,5

Выход

в натуре

На 1 т фазы

Сортировка сырых какао-бобов (потери 1,0 %)

Какао-бобы сортированные

Какао-бобы сырые

Сырье

и полуфабрикаты

Расчетная

массовая

доля сухих

веществ, %

1000,00

1003,00

1003,00

1133,30

1133,30

1192,98

1192,98

1205,03

в натуре

978,00

978,93

978,93

1103,83

1103,83

1115,44

1115,44

1126,70

в сухих

веществах

Расход какао-бобов

на 1000 кг какао

тертого, кг

Расход сырья и полуфабрикатов при переработке сырых какао-бобов в тертое какао

Та б л и ц а 1 . 4

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

1.1. Получение первичных полуфабрикатов при переработке сырья

Контрольные задания к п. 1.1

1. Определить количество сухих веществ и влаги в 63 кг сахара-песка W = 0,15 %

и 12 кг патоки крахмальной W = 24 %.

2. Определить количество сухих веществ и влаги в 53 кг пшеничной муки W =

= 14,5 %.

3. Определить количество сухих веществ и влаги в 45 кг сахаро-паточного сиропа

W = 18 %.

4. Рассчитать количество сахара-песка W = 0,15 %, пошедшее на приготовление

помадной массы, если масса сухих веществ в нем составляет 250 кг.

5. Определить количество сухих веществ в сахаро-паточно-молочном сиропе, приготовленном из 100 кг сахара-песка, 50 кг крахмальной патоки и 25 кг сгущенного

молока.

6. Определить общую массу сухих веществ в 80 кг теста, состоящего из 75 кг муки

W = 13,2 %, 32 кг сахара-песка W = 0,14 %, 0,5 кг соли W = 3,5 % и 35 кг маргарина

W = 16 %.

7. Рассчитать количество сахарного раствора W = 50 %, необходимое для замеса

теста, масса влаги в котором составляет 12 кг.

8. Определить количество сухих веществ в карамельном сиропе, состоящем из 50 кг

сахара-песка и 25 кг патоки.

9. Рассчитать количество карамельного сиропа с массовой долей сухих веществ 85 %,

необходимое для получения 700 кг карамельной массы с массовой долей сухих

веществ 97 %. Потери сухих веществ при получении карамельной массы 0,9 %.

10. Рассчитать количество карамельного сиропа, необходимое для изготовления

350 кг карамельной массы W = 2,8 %. Массовая доля сухих веществ сиропа — 86 %.

Потери сухих веществ на стадии уваривания карамельного сиропа 0,4 %.

11. Рассчитать количество сахара-песка, патоки и сгущенного молока, необходимых

для получения 400 кг молочной помады W = 12,3 %. Известно соотношение между

сахаром, патокой и сгущенным молоком — 1:0,15:1,2. Потери сухих веществ при

производстве помады — 0,9 %.

12. Рассчитать количество помадного сиропа W = 11,5 %, приготовленного из 600 кг

рецептурной смеси с массовой долей сухих веществ 76 %. Потери сухих веществ

на стадии уваривания помадного сиропа — 0,4 %.

13. Рассчитать массовую долю редуцирующих веществ в рецептурной смеси для помадной массы, заложенных сырьем по рецептуре* конфет «Морские».

14. Рассчитать массовую долю редуцирующих веществ в рецептурной смеси для мармеладной массы, заложенных сырьем по рецептуре мармелада «Яблочный формовой».

15. Рассчитать массовую долю редуцирующих веществ в рецептурной смеси карамельной начинки, заложенных сырьем по рецептуре карамели «Московская».

16. Необходимо заменить 30 % патоки, идущей на приготовление карамели «Барбарис», инвертным сиропом. Показатели качества сырья: патоки — массовая доля

*

См. Библиографический список.

31

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

сухих веществ 80 %, редуцирующих веществ 41 %; инвертного сиропа — массовая

доля сухих веществ 78 %, редуцирующих веществ 74 %.

17. Рассчитать температуру кипения карамельного сиропа, приготовленного по рецептуре карамели «Театральная». Известно, что массовая доля сухих веществ составляет, %: сиропа — 86, патоки — 79, сахара-песка — 99,84.

18. Рассчитать температуру кипения помадного сиропа, приготовленного по рецептуре конфет «Пилот». Известно, что массовая доля сухих веществ составляет, %:

сиропа — 82,5, патоки — 80, сахара-песка — 99,85.

19. На фабрику поступили две партии муки высшего сорта. Содержание сырой клейковины в первой партии 28 %, во второй — 31 %. Требуется произвести смешивание муки таким образом, чтобы содержание сырой клейковины в смеси составило

29 %.

20. На предприятие поступили две партии муки высшего сорта. Содержание золы

в первой партии 0,4 %, во второй — 0,7 %. Требуется произвести смешивание муки

таким образом, чтобы содержание золы в смеси составило 0,5 %.

21. На фабрику поступили две партии муки ржаной. Первая массой 4 т влажностью

14 %, вторая массой 5 т влажностью 14,7 %. Необходимо определить содержание

сухих веществ в смеси этих двух партий муки.

22. На фабрику поступили две партии сахара-песка. Содержание влаги в первой партии 0,15 %, во второй — 0,12 %. Требуется произвести смешивание муки таким

образом, чтобы содержание влаги в смеси составило 0,14 %.

23. Имеются две партии крахмальной патоки. Содержание редуцирующих веществ

в патоке первой партии 43 %, во второй — 48 %. Требуется произвести смешивание

двух партий патоки таким образом, чтобы содержание редуцирующих веществ

в смеси составило 46 %.

24. Имеются две партии сгущенного молока: первая массой 4 т с кислотностью 0,7 °Т,

вторая — массой 2 т с кислотностью 0,4 °Т. Необходимо определить кислотность

в смеси этих двух партий сгущенного молока.

25. Имеются две партии ягодного пюре с массовой долей сухих веществ 10,2 и 7,6 %.

Необходимо определить, в каком соотношении необходимо смешать эти две партии, чтобы в купаже массовая доля сухих веществ составляла 10 %.

26. На фабрику поступили две партии пюре. В первой партии кислотность в пересчете

на яблочную кислоту составляет 0,2 %, во второй — 0,5 %. Необходимо приготовить смесь пюре кислотностью 0,4 %.

27. Рассчитать необходимое количество сырых ядер миндаля для приготовления начинки, содержащей 78 кг жареных тертых ядер миндаля.

28. Рассчитать, сколько можно получить жареных ядер ореха арахиса из 56 кг сырых

ядер ореха для приготовления начинки для вафель.

29. На фабрику поступили две партии какао-бобов. Первая массой 12 т влажностью

7,3 %, вторая массой 15 т влажностью 6,3 %. Необходимо определить содержание

сухих веществ в смеси этих двух партий какао-бобов.

30. Рассчитать выход кунжутной массы из 1 т кунжутных семян со следующими показателями, %: массовая доля влаги — 6,4, содержание оболочки — 7,8, содержание

сорной примеси — 2, масличной примеси — 0,6. Технологические потери при

получении тертой массы — 10,5 %.

32

1.2. Получение промежуточных и конечных кондитерских полуфабрикатов

1.2. Получение промежуточных и конечных

кондитерских полуфабрикатов

1.2.1. Получение полуфабрикатов при производстве

карамели и конфет

При производстве карамели или конфет приходится решать различные задачи, например:

• необходимо рассчитать количество карамельной или помадной

массы, которое можно получить из 1 т карамельного или помадного сиропа;

• определить количество карамельного или помадного сиропа, необходимое для получения 1 т карамельной или помадной массы;

• определить количество карамельного или помадного сиропа (карамельной или помадной массы), которое можно получить из 1 т

(или другого имеющегося количества) сахара-песка.

В карамельном и конфетном цехе к промежуточным полуфабрикатам, кроме сиропов, относятся карамельная и конфетная массы,

количество которых на 1 т карамели или конфет берется из сборника

унифицированных рецептур.

Зная массу готового изделия (готовой карамели или конфет), а также массовую долю сухих веществ в готовом изделии и промежуточном

полуфабрикате (карамельная или конфетная масса), можно рассчитать количество промежуточного полуфабриката Gп.ф, кг, по формуле (1.2):

Gп.ф = (Gк.п · СВк.п) / СВп.ф,

где Gк.п — количество конечного продукта, кг; СВк.п — массовая доля

сухих веществ в конечном продукте, %; СВп.ф — массовая доля сухих

веществ в промежуточном полуфабрикате, %.

При производстве карамели или конфет с начинками промежуточными полуфабрикатами также являются начинки.

Количество начинки на 1 т карамели берется из сборника унифицированных рецептур или рассчитывается по расходу сырья; количество карамельного сиропа для начинки рассчитывается по формуле

(1.9).

Пример 1.13. Рассчитать количество карамельной массы для приготовления 500 кг карамели «Дюшес». Массовая доля сухих веществ,

%: карамельной массы — 98,4, карамели — 98,5.

33

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

По формуле (1.2) рассчитывают количество карамельной массы

Gк.м, кг:

Gк.м = (500 · 98,5) / 98,4 = 500,51.

Таким образом, для приготовления 500 кг карамели необходимо

приготовить 500,51 кг карамельной массы.

Зная массу промежуточного полуфабриката (карамельные, помадные, мармеладные массы, жидкие начинки и др.) Gп.ф, кг, и его массовую долю сухих веществ СВп.ф, %, а также массовую долю сухих веществ сиропа СВсир, %, можно рассчитать количество сиропа Gсир, кг,

по формуле (1.2):

Gсир = (Gп.ф · СВп.ф) / СВсир.

Количество карамельной, помадной и мармеладной массы, жидкой начинки на 1 т готовых изделий берется из сборника унифицированных рецептур или рассчитывается по расходу сырья [1].

Пример 1.14. Для производства 1 т карамели леденцовой «Театральная» с массовой долей сухих веществ 96 % расходуется 997,07 кг карамельной массы. Необходимо рассчитать количество карамельного

сиропа с массовой долей сухих веществ 86 %.

Количество карамельного сиропа Gк.с, кг, необходимого для получения карамельной массы Gк.м, кг, на 1 т карамели составит (без учета

потерь):

Gк.с = (Gк.м · СВк.м) / СВк.с или Gк.с = (997,07 · 96,0) / 86,0 = 1113.

Пример 1.15. Рассчитать количество карамельного сиропа с массовой долей сухих веществ 85 %, необходимое для получения 1000 кг карамельной массы с массовой долей сухих веществ 97 %. Потери сухих

веществ при получении карамельной массы составляют 0,9 %.

С учетом потерь сухих веществ П, %, рассчитываем количество карамельного сиропа Gк.с, кг:

Gк.c =

Gк.c =

Gк.м · СВ к.м (100 + П)

·

.

СВк.с

100

1000 ⋅ 97,0 (100 + 0,9)

⋅

= 1151,45,

85,0

100

34

1.2. Получение промежуточных и конечных кондитерских полуфабрикатов

то есть для получения 1 т карамельной массы необходимо 1151,45 кг

карамельного сиропа (с учетом потерь).

Пример 1.16. Рассчитать количество карамельной массы с массовой

долей сухих веществ 96 %, которое можно получить из 1000 кг карамельного сиропа с массовой долей сухих веществ 85 %. При получении

карамельной массы потери сухих веществ составляют 0,9 %.

Количество сухих веществ в 1000 кг карамельного сиропа Gк.сСВ,

кг, составляет

Gк.сСВ = (1000 · 85) / 100 = 850.

Потери сухих веществ ПСВ, кг, от рассчитанного количества сухих

веществ в карамельном сиропе составят

ПСВ = (850 · 0,9) / 100 = 7,65.

Выход карамельной массы в сухих веществах ВСВ, кг:

ВСВ = 850 – 7,65 = 842,35.

Выход карамельной массы в натуральном выражении Внат, кг, составит (с учетом потерь):

Внат = (842,35 · 100) / 96,0 = 877,45,

то есть из 1000 кг карамельного сиропа с массовой долей сухих веществ

85 % можно получить 877,45 кг карамельной массы с массовой долей

сухих веществ 96 %.

Эту задачу также можно решить, воспользовавшись следующей

формулой:

Gк.м =

Gк.с · СВ к.с (100 – П)

·

,

СВк.м

100

т. е.

Gк.м =

1000,0 ⋅ 85,0 (100 − 0,9)

⋅

= 877,45 кг.

96,0

100

35

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

Пример 1.17. Для производства 1 т конфет «Ласточка» расходуется

726,05 кг помадной массы крем-брюле с массовой долей сухих веществ

90 %. Необходимо рассчитать количество помадного сиропа для получения помадной массы.

Массовую долю сухих веществ в помадном сиропе СВсир принимаем 80 %. Количество помадного сиропа Gсир, кг, необходимое для получения 726,05 кг помадной массы Gп.м, кг, составит

Gсир = (Gп.м · СВп.м) / СВсир,

т. е.

Gсир = (726,05 · 90,0) / 80,0 = 816,81.

1.2.2. Приготовление полуфабрикатов при производстве

пастило-мармеладных изделий

В производстве пастило-мармеладных изделий полуфабрикатами

являются: рецептурные смеси (сахаро-фруктовая, сахаро-яблочнопектиновая), агаро-сахаро-паточный сироп, мармеладные, пастильные, зефирные массы, отформованные изделия до сушки или выстойки (мармелад, пастила, зефир) и др.

С целью управления процессом подготовки сахаро-фруктовой смеси, повышения ее устойчивости против преждевременного желирования в эту смесь добавляют щелочную буферную соль — чаще лактат

натрия, возможно цитрат натрия или динатрийфосфат.

Дозировка этих солей зависит от кислотности фруктового пюре,

причем, чем выше кислотность пюре, тем больше дозировка буферной соли.

Лактат натрия готовят из молочной кислоты и питьевой соды (бикарбоната натрия). Молочная кислота должна быть не ниже 2-го сорта, концентрацией не менее 40 % (по массе). Перед употреблением

молочную кислоту фильтруют через двойной слой марли.

Для получения лактата натрия молочная кислота и бикарбонат

натрия должны быть взяты в соотношении согласно реакции:

С3Н6О3 + NаНСО3 = С3Н5О3Nа + Н2О + СО2↑

(90 масс. ч.) (84 масс. ч.) (112 масс. ч.)

Для получения 100 масс. ч. лактата натрия необходимо иметь:

36

1.2. Получение промежуточных и конечных кондитерских полуфабрикатов

− молочной кислоты (масс. ч.) =

90 ⋅100

= 80,4;

112

− бикарбоната натрия (масс. ч.) =

84 ⋅100

= 75,0.

112

Учитывая, что на производстве используют молочную кислоту

40%-ной концентрации, то для получения водного раствора лактата

натрия 40%-ной концентрации требуемые количества молочной кислоты и бикарбоната натрия составляют соответственно:

80,4 (масс. ч.) ⋅

75 (масс. ч.) ⋅

40

= 32,4 масс. ч. (молочной кислоты);

100

40

= 30,0 масс. ч. (бикарбоната натрия).

100

При использовании молочной кислоты другой концентрации рассчитывается ее требуемое количество Gм.к, масс. ч., на 100 масс. ч. раствора лактата натрия 40%-ной концентрации по формуле

Gм.к =

32,4 ⋅100

,

C

где С — концентрация используемой молочной кислоты, %.

Молочную кислоту с бикарбонатом натрия смешивают в сосуде

(емкости) из кислотоупорного материала, предусмотрев наличие в сосуде свободного пространства (загрузка на 2/3 по высоте его) для образующейся пены от выделяющейся углекислоты.

Смесь оставляют в покое на 24 ч, после чего готовый раствор лактата натрия 40%-ной концентрации фильтруют через двойной слой

марли.

Раствор лактата натрия контролируют по плотности, которая может колебаться в пределах

dл.н = 1,26...1,43.

Примечание. Допускается взамен бикарбоната натрия для приготовления лактата

натрия использовать соду кальцинированную. Расход ее составляет 63 % от массового количества рассчитанного бикарбоната натрия.

37

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

Количество лактата натрия (в % к массе яблочного пюре) в зависимости от кислотности яблочного пюре (в пересчете на яблочную

кислоту) представлено ниже:

Кислотность яблочного пюре,

% яблочной кислоты

0,9–1,0

0,8–0,9

0,7–0,8

0,6–0,7

0,5–0,6

Расход 100 %-ного

лактата натрия

1,05–1,15

0,95–1,05

0,85–0,95

0,75–0,85

0,65–0,75

Проводят пересчет 100%-ного лактата натрия на 40%-ную концентрацию (по массе).

Количество молочной кислоты для пастило-мармеладных масс

рассчитывают следующим образом.

Пример 1.18. Рассчитать количество молочной кислоты для мармеладной массы, в рецептуру которой входят: сахар-песок — 100 кг,

яблочное пюре — 90 кг, патока — 10 кг. Кислотность яблочного пюре

1,0 % (в пересчете на яблочную кислоту), патоки — 10 град (или 0,67 %

в пересчете на яблочную кислоту).

Доля кислоты K, заложенной сырьем, рассчитывается по формуле

K=

Gсах ⋅ aсах ⋅ kсах + Gп ⋅ aп ⋅ kп + Gпюр ⋅ aпюр ⋅ kпюр

Gсах ⋅ aсах + Gп ⋅ aп + Gпюр ⋅ aпюр

,

(1.21)

где Gсах, Gп, Gпюр — количество сахара, патоки и пюре, кг; асах, ап, апюр —

доля сухих веществ сахара, патоки, пюре; kсах, kп, kпюр — доля кислотности сахара, патоки и пюре.

Принимаем kсах = 0, так как кислотность сахара-песка приближена к нулю. Тогда, учитывая данные, представленные в задании, по

формуле (1.21) рассчитываем долю кислоты, заложенную остальным

сырьем:

K=

0 + 10 ⋅ 0,78 ⋅ 0,0067 + 90 ⋅ 0,1 ⋅ 0,01

= 0,0012

100 ⋅1 + 10 ⋅ 0,78 + 90 ⋅ 0,1

или 0,12 % яблочной кислоты.

38

1.2. Получение промежуточных и конечных кондитерских полуфабрикатов

То есть кислотность рецептурной смеси 0,12 % (в пересчете на яблочную кислоту).

Для хорошего студнеобразования необходимое содержание кислоты в мармеладной или пастильной массе составляет 0,8 % (в пересчете

на яблочную кислоту). Количество добавляемой кислоты Х, г, можно

определить из соотношения:

0,8 = K + Х, откуда Х = 0,8 – K,

где Х — количество кислоты, которое необходимо ввести дополнительно (в данном случае Х = 0,8 – 0,12 = 0,68 г).

Для пересчета на другую кислоту, например молочную, ее количество определяют по формуле

mм.к =

X · μ я.к

,

μк

где μя.к — моль яблочной кислоты (μя.к = 67); μк — моль молочной кислоты (μк = 90).

mм.к =

0,68 · 67

= 0,51 г (100%-ной концентрации).

90

Молочной кислоты 40%-ной концентрации необходимо брать

0,51 ⋅100

= 1,27 г.

40

1.2.3. Производство шоколадных полуфабрикатов

В шоколадном производстве при переработке какао-бобов и получении масла какао очень важным технико-экономическим показателем производства является количество масла какао, которое можно

получить из 1 т тертого какао.

Расчет выхода масла какао и какао-жмыха

Выход масла какао при прессовании тертого какао зависит от ряда

технологических факторов — физико-химических показателей тертого какао и технологических параметров процесса прессования.

39

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

Основным показателем, определяющим выход масла какао при

прессовании, является его содержание в тертом какао. Определив его,

и задавшись остаточным содержанием масла в жмыхе, выход масла

какао Вм.к, %, подсчитывают по формуле

Вм.к =

100 (М т.к − М к.ж )

,

100 − Мк.ж

(1.22)

где Мт.к — массовая доля масла какао в тертом какао, %; Мк.ж — массовая доля масла какао, оставшегося в какао-жмыхе, %.

Выход масла в среднем составляет 44–47 % от массы тертого, при

этом в жмыхе остаётся от 11 до 17 % жира.

Результаты расчета выхода масла какао после прессования тертого

какао с различной массовой долей масла какао представлены в табл.

1.5.

Фактически выход масла какао получается несколько ниже, так

как в формуле (1.22) не учитываются неизбежные безвозвратные потери, которые в соответствии с рецептурами не должны превышать 0,3 %.

Иногда требуется рассчитать массовую долю масла какао, остающегося в жмыхе Мк.ж, %, в зависимости от заданного выхода масла

какао Вм.к, %, и массовой доли жира в тертом какао Мт.к, %.

Такой расчет ведут по формуле

Мк.ж =

100 ⋅ (М т.к − В м.к )

.

100 − Вм.к

(1.23)

Та б л и ц а 1 . 5

Выход масла какао при прессовании тертого какао [1]

Массовая доля

масла какао

в какаожмыхе, %

17

16

15

14

13

12

11

Массовая доля масла какао в тертом какао, %

52

53

54

55

56

57

58

42,2

42,8

43,5

44,2

44,9

45,6

46,3

43,4

44,0

44,7

45,3

46,0

46,7

47,3

44,5

45,2

45,9

46,5

47,2

47,8

48,4

45,7

46,4

47,1

47,6

48,3

48,9

49,6

46,9

47,6

48,2

48,8

49,5

50,1

50,8

48,2

48,8

49,3

50,0

50,6

51,3

52,0

49,4

50,0

50,6

51,1

51,7

52,3

52,9

40

1.2. Получение промежуточных и конечных кондитерских полуфабрикатов

Для получения большего выхода масла какао и, следовательно, меньшего содержания жира в жмыхе приходится значительно увеличивать

продолжительность процесса прессования. Так, если в жмыхе необходимо оставить 16–18 % жира, то прессование продолжают всего 12–

13 мин, если 10–12 %, то 20–22 мин, а для того, чтобы довести остаточную долю жира в жмыхе до 8–10 %, требуется уже около 30 мин. Производительность пресса при этом снижается более чем в два раза [6].

Пример 1.19. Рассчитать массовую долю масла какао и какао-жмыха,

получаемых при прессовании 1150 кг тертого какао влажностью 1,3 %.

Потери сухих веществ на стадии прессования составляют 0,25 %. Массовая доля масла какао в тертом какао — 52 %, в какао-жмыхе — 17,5 %.

Массовая доля сухих веществ тертого какао СВт.к, %, составляет

СВт.к = 100 – 1,3 = 98,7.

Количество тертого какао в сухих веществах GСВт.к, кг, будет равно

GСВт.к = 1150 · 98,7 / 100 = 1135,05.

Потери тертого какао в сухих веществах ПСВт.к, кг, составят

ПСВт.к = 1135,05 · 0,25 / 100 = 2,84.

Количество тертого какао в сухих веществах с учетом потерь

GСВт.к.П, кг, составит

GСВт.к.П = 1135,05 – 2,84 = 1132,21.

Количество тертого какао в натуральном выражении Gт.к, кг, равно

Gт.к = 1132,21 · 100 / 98,7 = 1147,12.

Для данного примера массовая доля масла какао в 100 кг тертого

какао Вм.к по формуле (1.22) составит (кг или %):

Вм.к =

100(52 − 17,5)

= 41,82.

100 − 17,5

Потери при производстве масла какао из тертого какао составляют

0,3 %, или Пм.к, кг:

41

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

Пм.к = 41,82 · 0,3 / 100 = 0,13,

а выход масла какао (с учетом потерь) Вмкп, кг (или %) составит:

Вм.к.П = 41,82 – 0,13 = 41,7.

Остаточное количество какао-жмыха при прессовании 100 кг тертого какао Вк.ж, кг (или %) составит:

Вк.ж = 100 – 41,7 = 58,3.

Таким образом, массовая доля масла какао и какао-жмыха, получаемых при прессовании 1150 кг тертого какао влажностью 1,3 %, составит 41,7 и 58,3 %, или 479,55 и 670,45 кг (соответственно).

Пример 1.20. Рассчитать количественный выход масла какао и какао-жмыха при прессовании 1 т тертого какао с учетом, что при выработке какао-порошка с содержанием жира 16 %, выход масла какао составляет 44 %, массовая доля масла какао в тертом какао — 53 % (табл.

1.5). Массовая доля сухих веществ в тертом какао составляет 97,4 %.

Количество тертого какао в сухих веществах GСВт.к, кг:

GСВт.к = 1000 · 97,4 / 100 = 974.

Так как при прессовании тертого какао потери составляют 0,3 %,

то в пересчете на сухое вещество они будут равны, кг:

ПСВк.т = 974 · 0,3 / 100 = 2,92,

следовательно, с учетом потерь общий выход количества масла какао

и какао-жмыха в сухих веществах Q, кг, составит

Q = 974,00 – 2,92 = 971,08 .

Для данного примера количественное соотношение масла какао

и какао-жмыха (с учетом выхода масла какао — 44 %) равно:

Gм.к.нат : Gк.ж.нат = 44 / 56, или Gм.к.нат = (44 / 56) · Gк.ж.нат,

где Gм.к.нат — количество масла какао в натуре, кг; Gк.ж.нат — количество

какао-жмыха в натуре, кг.

42

1.2. Получение промежуточных и конечных кондитерских полуфабрикатов

Суммарное количество масла какао и какао-жмыха в сухих веществах Q, кг, составит

Q = 1 · Gм.к.нат + 0,955 · Gк.ж.нат = 971,08,

где 1 и 0,955 — коэффициенты пересчета масла какао и какао-жмыха

в сухие вещества (СВ/100).

С учетом исходных данных рассчитаем Gк.ж.нат и Gм.к.нат, кг:

971,08 = 1,0 · (44 / 56) · Gк.ж.нат + 0,955 · Gк.ж.нат,

971,08 = Gк.ж.нат · [(44 / 56) + 0,955)],

Gк.ж.нат = 971,08 / 1,7407 = 557,87,

Gм.к.нат = (44 / 56) · 557,87 = 438,32.

Суммарный выход в натуре масла какао и какао-жмыха с учетом

потерь при прессовании составит (кг):

557,87 + 438,32 = 996,19.

Далее находим количество какао-жмыха Gк.ж.СВ и масла какао Gм.к.СВ

в сухих веществах, кг:

Gк.ж.СВ = 557,87 · 95,50 / 100 = 532,76,

Gм.к.СВ = 438,32 · 100,00 / 100 = 438,32 .

Результаты расчета приведены в табл. 1.6.

Таким образом, массовая доля масла какао и какао-жмыха, получаемых при прессовании 1 т тертого какао с массовой долей сухих

веществ 97,4 %, составит 438,32 и 557,87 кг (соответственно).

Процентное содержание жира в какао-жмыхе рассчитывается следующим образом:

1. Определяем суммарное количество жира (кг) в составе масла какао и какао-жмыха, исходя из содержания жира в тертом какао — 54 %:

1000 кг тертого какао — 540 кг жира

996,19 кг тертого какао — Х кг жира

43

Глава 1. Расчеты при переработке сырья и получении основных полуфабрикатов

Та б л и ц а 1 . 6

Выход полуфабрикатов при прессовании 1 т тертого какао

Массовая доля

СВ, %

Полуфабрикаты

Выход, кг

в натуре

в СВ

97,40

1000,00

974,00

Потери сухих веществ

при прессовании, 0,3 %

—

3,81

2,92

Выход полуфабрикатов:

—

996,19

971,08

в т. ч. масло какао

100,00

438,32

438,32

какао-жмых

95,50

557,87

532,76

Тертое какао

(массовая доля жира 53 %)

Х=

540 ⋅ 996,19

= 537,94.

1000

2. Определяем количество жира, оставшегося в какао-жмыхе Мж, кг: