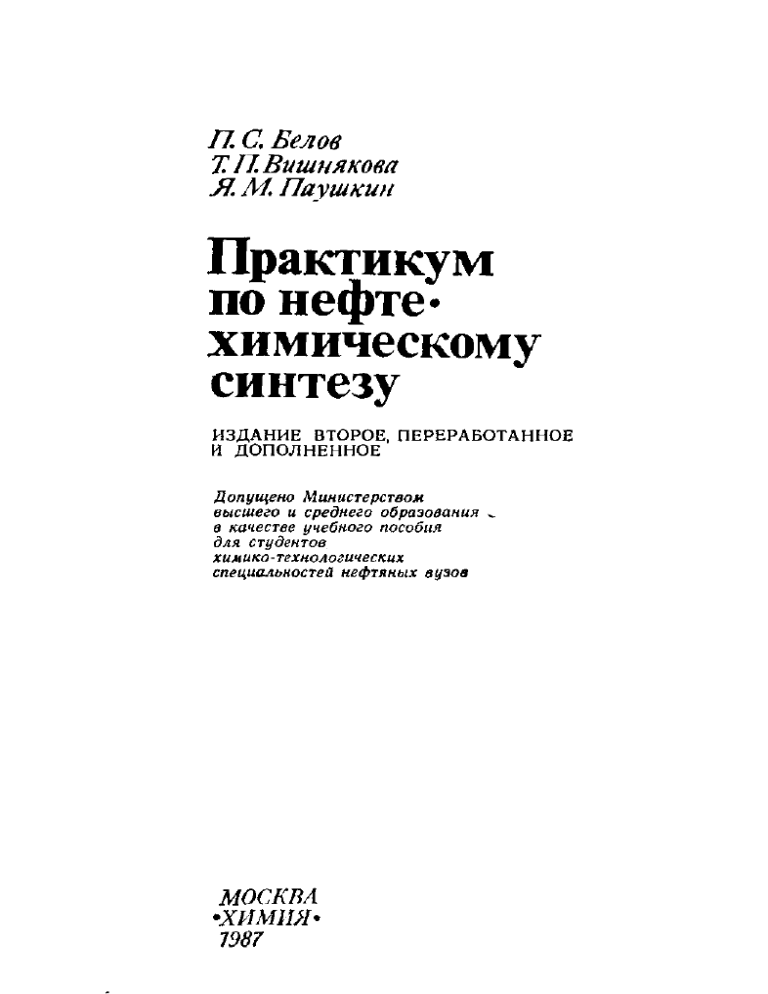

П[

с.Бел0в

ТП.Бишнякова

.я М , Паушкии

Практикум

по нефте»

химическому

синтезу

И ЗД А Н И Е ВТО РО Е, П Е Р Е РА Б О Т А Н Н О Е

И ДОПОЛНЕННОЕ

Д о п у щ е н о Министерством

вы сш его и сред него обр а зо ва ни я

в качестве у ч еб н о го пособия

д л я студентов

хим ико-т ехнологических

специальностей нефтяных в у з о в

М ОСКВА

•Х И М И Я *

798/

6П 7.50

Б 435

У Д К [6.661.71 + 6 6 5 .6 5 ] (075.8)

Р е ц е н з е н т : зав. кафедрой химии нефти и нефтехимического

синтеза Уфимского нефтяного института доктор

технических наук, профессор А. 3. Биккулов

УДК (6.661.71 + 665.65](075.8>

Б е л о в П. С.» В иш няк ов а Т. П., П ауш кин Я. М. П р а к т и ­

кум по н еф техи м ическ о м у синтезу: Учеб. пособие д л я

в у зо в .— 2-е изд., п ерераб. и доп.— М.: Химия, 1987.

240 с.

В т о р о е и з д а н и е (1 -е и з д . — 1963 г .) д о п о л н е н о н о в ы м и м е т о д а м и п о л у ­

ч ен и я и а н а л и з а у г л е в о д о р о д н о г о сы р ья д л я н еф т ех и м и ч еск о го с и н т ез а ,

м о н о м ер о в д л я си н тети ч еск ого к ауч ук а, к и сл о р о д со д ер ж а щ и х пр одук тов к

п о л у п р о д у к т о в , в т а к ж е п о л и м е р о в , с и н т е т и ч е с к и х м о го ш и х в е щ е с т в к с и н ­

т е т и ч е с к и х с м о л . Д а н о оп и са н и е ап п ар атур ы и м етоди ки пр оведен ия р а б о т.

П р и в ед ен ы п р ограм м ы обр аботк и эк сп ери м ен таль н ы х данны х с и сп ол ь зо­

ван ием Э В М .

Д л я с т у д е н т о в х и м и к о -т е х н о л о г и ч е с к н х с п е ц и а л ь н о с т е й н е ф т я н ы х в у з о в .

Т а б л . 77. И л . 41

Б н б л и о г р . с п и с о к : 14 н а з в .

Издательство «Химия», 1987 г.

ОГЛАВЛЕНИЕ

Предисловие ................................................................................................................................

Особенности работы в лабораториях нефтехимического синтеза . . . .

Глава 1. Анализ нефтехимического сырья и продуктов его переработки .

Хроматографический анализ газообразны х и жидких углеводородов .

Определение содержания двойных связей в органических соединениях

Определение содержания функциональных г р у п п ..............................................

Бромное число

............................................................................................................

Кислотное ч и с л о ...........................................................................................................

Эфирное ч и с л о .............................................................................................................

Гидроксильное число ................................................................................................

Определение содержания карбонильных г р у п п .........................................

Определение содержания омыляемого х л о р а ..............................................

Определение содержания общ его х л о р а ......................................................

Определение молекулярной массы полимеров .................................................

Криоскопический метод ...........................................................................................

Вискозиметрический метод .....................................................................................

Глава 2. Углеводородное сырье для нефтехимического синтеза

.

.

,

Получение насыщенных у гл е в о д о р о д о в ...............................................................

Разделение фракции насыщенных углеводородов на синтетических

цеолитах

.................................................................................................................

Выделение насыщенных углеводородов нормального строения методом

экстрактивной кристаллизации с мочевиной .........................................

Получение ненасыщенных у г л ев о д о р о д о в .........................................................

Получение этилена и пропилена пиролизом нефтяных фракций . .

Получение изобутилена каталитической дегидратацией изобутиловог

спирта

............................................................................................................................

Получение ненасыщенных углеводородов по реакции днспропорцио

нирования .......................................................................................................................

П о л ^ ен и е нафтеновых и ароматических у гл ев о д о р о д о в .............................

Получение циклогексана гидрированием б е н з о л а ...................................

Получение циклогексана изомеризацией метилциклопентана . . .

Получение бензола каталитическим деалкилированием толуола . .

Получение изопропнлбензола алкилированием бензола пропиленом .

Получение алкилбензолов алкилированием бензола а-олеф инам и и те

трамерами пропилена .................................................................................................

Глава 3. Мономеры для синтетического к а у ч у к а ...............................................

Получение дивинила (бутадиена-1,3) разложением этилового спирта

Получение изопрена каталитическим дегидрированием изопентенов . ,

Получение изопрена разложением 4,4-диметилдиоксана-1,3 . . . .

Получение а-метилстирола, дегидрированием изопропнлбензола . . .

Глава 4. Кислородсодержащие п р о д у к т ы ................................................................

Получение изопропилового (етор-бутилового) спирта сернокислотной гид

)атацией олефинов

............................................................................................................

Лолучение трет-бутилового спирта прямой гидратацией изобутилена .

Получение тр^т-бутилметилового эфира из метанола и грет-бутилового

спирта ..................................................................................................................................

Получение высших жирных спиртов окислением насыщенных углеводоро

дов нормального строения

. . . . ................................................... ...... . <

5

6

П олучение синтетических жирных кислот окислением высших насыщен

ных у г л е в о д о р о д о в ...........................................................................................................

П олучение ацетальдегида окислением э т и л е н а ..................................................

П олучение циклогексеноксида эпоксидированием циклогексена . . . .

П олучение фенола и ацетона окислением изопропилбензола в гидропер

оксид с последующ им его р а з л о ж е н и е м .............................................................

Окисление изопропилбензола ..............................................................................

Р азлож ен и е гидропероксида и з о п р о п и л б ен зо л а .......................................

П олучение изооктилфенола алкилированием фенола диизобутиленом н

катионите К У - 2 ...........................................................................................................

132

140

148

155

160

162

170

Глава 5. Синтетические моющие вещества .

174

Получение алкилсульфонатов сульфоокислением высших насыщенных уг

л еводородов нормального строения ........................................................................

П олучение сульфонола из н -д о д ец и л б ен зо л а .......................................................

Получение первичного алкилсульфата из «-додеинлового спирта . . .

О пределение состава синтетических моющих с р е д с т в ............................

176

181

184

189

Глава 6. Углеводородные п о л и м е р ы .........................................................................

193

П олимеризация этилена в п ол и эт и л ен ...................................................................

П олучение полиэтилена на комплексных металлорганических катали

за т о р а х ............................................................................................................................

П олучение полиэтилена на алюмохромовом катализаторе при атмос

ферном давлении .......................................................................................................

П олучение полнизопрена полимеризацией изопрена на комплексных ме

таллорганических катализаторах ...............................................................................

П олучение полиизобутилена низкотемпературной полимеризацией изобу

тилена

.......................................................................................................................................

П ри ло ж ени е. Руководство к пользованию программами............................

П р о г р а м м а 1. Обработка экспериментальных результатов лаборатор

ной работы «Получение этилена и пропилена пиролизом нефтяных фрак

ций*

.......................................................................................................................................

П р о г р а м м а 2. Обработка экспериментальных результатов лаборатор

ной работы «Получение изопропилбензола алкилированием бензола пропи

леном»

.................................................................................................................................

П р о г р а м м а 3. Обработка экспериментальных результатов лаборатор

ной работы «Получение а-метилстирола дегидрированием изопропилбен

зола» ..........................................................................................................................................

193

Справочные таблицы

...............................

Р еком ендат ельны й список литературы

200

204

210

214

219

219

222

223

235

239

П РЕДИ СЛО ВИ Е

В «Основных н а п р а в л е н и я х эконом ического и социального

р а зв и т и я

. на 1986— 1990 годы и на п е р и о д д о 2000 года»

отм еч ал ось, что при п од го тов к е с п е ц и а ли с то в с в ы с ш и м о б р а з о ­

вани ем особое вним ание с л е д у е т у д ел я ть в н е д р е н и ю эф ф е к т и в ­

ных методов и ц елевы х ф о р м обучения, э л е к т р о н н о -в ы ч и с л и т е л ь ­

ной техники. В последние годы р а з р а б о т а н о и вн е д р е н о в про­

м ы ш ленн ость много новых процессов, у с о в е р ш е н с т в о в а н ы экспе­

ри м ен тал ьн ы е методы и л а б о р а т о р н о е о б о р у д о в а н и е . В связи с

эти м во зн и кл а необходимость в р асш ирении н о м е н к л а т у р ы л а б о ­

рат о р н ы х и студенческих н а у ч н о -и с с л е д о в а т е л ь с к и х р а б о т , в р а з ­

р а б о т к е програм м о б р а б о т к и эк с п е р и м е н т а л ь н ы х р езул ьтатов

на Э ВМ .

Во второе и зд ани е п р а к т и к у м а (первое в ы ш л о в 1965 г.)

вклю чены работы по п и р о л и зу неф тяного с ы р ь я , получению бен­

зо л а катал итич еск им д е а л к и л и р о в а н и е м т о л у о л а , ц и кл о гексана

к а та л и ти ч еск и м г и д р и р о в а н и ем б ен зола, и з о п р е н а р а зл о ж е н и е м

4,4-дим етилдиоксана-1,3 и др. Больш ин ство э т и х л а б о р а т о р н ы х

р а б о т были р а зр а б о т а н ы на к а ф е д р е « Т е х н о л о г и я неф техи м иче­

с ко го синтеза» М И Н Г им. И . М. Губкина.

В новом издании об н ов л е н ы л а б о р а т о р н ы е р а б о т ы по полу­

чению олефинов, мою щ их средств, п о л и м е р о в , а н ал итич еские

м етоды, расширен теоретически й м а те р и ал . П р и в е д е н ы п р о г р а м ­

мы о б р аб отки р езу л ьтатов на м икро-Э В М « Э л е к т р о н и к а » , кото­

р ы м и оснащ ены ка ф е д р ы и студенческие з а л ы В Ц .

Авторы в ы р а ж а ю т б л а г о д а р н о с т ь р е ц е н з е н т у — профессору

A. 3 . Б и кк улов у за ценны е за м е ч а н и я , а т а к ж е проф ессору

С. В. Адельсон, д о ц е н т а м И. С. П а н и д и , С. А. Низовой,

B. И. Никонову, В. М. И г н а т о в у и А. И. Б о р и с о в у , которые

пр и ним ал и участие в р а з р а б о т к е л а б о р а т о р н ы х р а б о т п р а к ти ­

кум а, м л адш ем у научному сотруднику В. И. Д е м е н т ь е в у за р а з ­

р а бо тк у програм м д л я Э В М и д оценту К р ы л о в у И. Ф. за по­

м ощ ь при подготовке рукоп иси к изданию.

Все критические з а м е ч а н и я авторы при м ут с б л а г о д а р н о с ть ю .

О С О Б Р Н Н О С Т И РАБОТЫ В ЛА БО РА ТО РИ ЯХ

Н ЕФ ТЕХ И М И ЧЕСКО ГО СИНТЕЗА

С о в р е м е н н а я х и м и ч е с к а я л а б о р а т о р и я нем ыслим а без пр и м ен е ­

ния г о р ю ч и х , п о ж а р о - и в з р ы в о о п а с н ы х и токсических вещ еств,

в ы со к и х и н и зк и х т е м п е р а ту р , вы соких д ав л е н и й и глубокого

в а к у у м а , э л е к т р о э н е р г и и , агр е с си в н ы х реагентов.

Н е з н а н и е п р а в и л по т е х н и к е б езопасности р а в н о к а к и н а р у ­

шение их м о ж е т привести к т я ж е л ы м последствиям.

К р а б о т е в химической л а б о р а т о р и и д о пу скаю тся студенты ,

п р о ш е д ш и е и н с т р у к т а ж , ко т о р ы й проводится пр еп о д а в а т ел е м .

Э тот ф а к т ф и к с и р у е т с я в с п е ц и а л ь н о м ж ур н але.

П о л у ч и в з а д а н и е на вы п ол н ен и е л а б о р а т о р н о й р аботы , ст у ­

ден т и з у ч а е т м ето д ик у п р о в е д е н и я эксперим ента и п р а в и л а б е з ­

о п асн ости п ри его выполнении, и зл о ж е н н ы е в отдельной и н с тр у к ­

ции. С т р о г о с о б л ю д а е т условия п ро вед ения синтеза, п роводит его

с р е к о м е н д у е м ы м и к о л и ч е ст в ам и веществ, свойства кото ры х ст у ­

ден т д о л ж е н зн ать.

С л и в а т ь р е а к т и в ы в отхо ды химических реактиво в, о р г а н и ­

ческих р а с т в о р и т е л е й за п р е щ а е т с я , их сливаю т в с п еци альны е

с к л я н к и . З а п р е щ а е т с я о с т а в л я т ь без присмотра р а б о т а ю щ и е

ус т а н о в к и , э л е к т р о н а г р е в а т е л ь н ы е приборы, меш алки.

О т л у ч а т ь с я из л а б о р а т о р и и во в р ем я проведения эк с п е р и ­

м ента м о ж н о т о л ь к о с р а з р е ш е н и я п реп одав ател я .

П о о к о н ч а н и и работы с т у д е н т приводит в п о ря д о к р абочее

место, м о е т посуду.

В о з н и к а ю щ и е в ходе р а б о т ы вопросы студент в ы я с н я ет у

с т а р ш е г о л а б о р а н т а или п р е п о д а в а т е л я .

П о к а ж д о й раб о т е студент о ф о р м л я е т записи, ф о р м а и т р е ­

б о в ан и я к к о т о р ы м изл о ж е н ы в пр а к ти ку м е или в методических

указаниях.

В с о в р е м е н н ы х л а б о р а т о р и я х применяют з а к р ы т ы е э л е к т р о ­

н а г р е в а т е л и и, к а к п р ав и ло , не используют га зо вы е горелки.

Л е г к о л е т у ч и е р а с тв о р и те л и о т го н я ю т с помощью вод ян о й бани.

В е щ е с т в а , в которых при хран ен и и могут о б р а з о в ы в а т ь с я

п е р ок с и д ы (о л е ф и н ы , диены, эф и р ы , диоксан и д р .) , н е л ь зя пе­

р его н я т ь д о с у х а . С о д е р ж а н и е пероксидов в п р од у кта х о п р е д е ­

л я ю т по известной методике. Р а з р у ш и т ь о б р а з о в ав ш и е с я п е р ­

окси ды м о ж н о н а г р е в а н и е м с г и д ро кси д ом к ал ия.

В с л у ч а е р а з л и в а м е т а л л о р г а н и ч е с к и х соединений м ож ет

п ро и зойти возгоран и е. Д л я туш ен и я п о ж а р а в этом случае

и с п о л ь з у ю т сухой песок или асбе с т о в о е одеяло. В о зго р а н и е д р у ­

гих в е щ е с т в м о ж н о туш ить водой, углекислотны м и огн е т уш и те ­

л я м и . М е с т о н а х о ж д е н и е с р е д с т в п о ж а р о ту ш е н и я у к а зы в а е т с я

с т у д е н т а м во в р е м я и н с т р у к т а ж а .

П р и н е с ч а с т н ы х с л у ч а я х п о с т р а д а в ш е м у о к а зы в а е т с я д о в р а ­

ч е б н а я п о м о щ ь , в ы зы в а ю т в р а ч а или н а п р ав л я ю т п о с традав ш его

в м е д п у н к т . В л а б о р а т о р и и д о л ж н а находиться ап т е ч к а с н а б о ­

ром с р е д с т в д л я о к а за н и я д о в р ач е б н о й помощи.

ГЛАВА 1

А НАЛИЗ Н Е Ф Т ЕХ И М И Ч ЕС К О ГО С Ы Р Ь Я

И ПРОДУКТОВ ЕГО П Е Р Е Р А Б О Т К И

ХРОМ АТОГРАФИЧЕСКИЙ А Н А Л И З

И Ж И Д КИ Х УГЛЕВОДОРОДОВ

ГАЗООБРАЗНЫ Х

Ф и зико-х и м ическ ая сущность л ю б о г о х р о м а т о г р а ф и ч е с к о г о м е­

тода а н а л и з а газовых смесей состои т в с е л е кти в н о й сорбц ии

компонентов смеси твер ды м и или ж и дким и п о г л о т и т е л я м и с

п оследую щ ей их раздельной д ес о р б ц и ей при пом ощ и ин ер тн ого

к д а н н о м у сорбенту газа -н о си тел я.

Х ром атограф ич еские м е то д ы а н а л и з а ш ироко и с п о л ь з у ю т с я

в л а б о р а т о р и я х н ау ч н о -и ссл едов ател ьски х институтов и н е ф т е ­

п е р е р а б а т ы в а ю щ и х и н еф техи м ическ их за в о д о в д л я о п р е д е л е н и я

с о д е р ж а н и я р азличны х у г л е в о д о р о д н ы х и н е у г л е в о д о р о д н ы х

ком п онентов нефти и неф теп ро дукто в.

С у щ е ст ву е т несколько р а зн о в и д н о ст е й х р о м а т о г р а ф и ч е с к о г о

а н а л и з а , но все они основаны на принципе р а с п р е д е л е н и я к о м ­

понентов анал изи р уемо й см еси м е ж д у д в у м я н е с м е ш и в а ю щ и м и с я

ф а з а м и : неподвиж ной и п о д в и ж н о й . Р а з л и ч а ю т д в а о сновн ы х

вида х р о м а то гр аф и и : га зо в у ю , е сл и п о д в и ж н а я ф а з а — г а з , и

ж и дкостн у ю , если п о д в и ж н а я ф а з а — жидкость.

Д л я а н а л и з а жидких Смесей м огут быть и с п о л ь з о в а н ы оба

в а р и а н т а хром атограф ии, о д н а к о н аи бо л ьш ее р а с п р о с т р а н е н и е

д л я и сследован ия жидких с м есей , ки пящ их до 350

и не р а з ­

л а г а ю щ и х с я при этих т е м п е р а т у р а х , получила г а з о в а я х р о м а ­

т о г р а ф и я (с пред варительн ы м и с п а р е н и е м ). Д л я а н а л и з а в ы с о ­

к о м о л е к у л я р н ы х веществ с т е м п е р а т у р о й кипения в ы ш е ЗбО^С

исп ользую т жидкостную х р о м а т о г р а ф и ю .

Г а з о в а я хр ом атограф ия, в свою очередь, р а з д е л я е т с я н а г а ­

зоад сор б ц и о н н ую и га зо ж и д к о ст н у ю . Г а з о а д с о р б ц и о н н а я х р о м а ­

т о гр а ф и я , хотя и бы ла о т к р ы т а р а н ь ш е г а зо ж и д к о с т н о й , имеет

огранич енное применение, в с л е д с т в и е того что о н а п р и г о д н а в

основном только д ля а н а л и з а смесей м а л о п о л я р н ы х н и зк о к и п я щ их вещ еств. Г а зо ж и д к о с тн у ю х р о м а т о г р а ф и ю м о ж н о и с п о л ь ­

з о в а т ь д л я а н а л и за п р ак ти чески л ю б ы х веществ, е сл и эти в е щ е ­

ства л е г к о могут быть п р е в р а щ е н ы в летучие п р од укты .

В газоадсорбционной х р о м а т о г р а ф и и

подвижной

ф а зо й

я в л я е т с я инертный газ, а н е п о д в и ж н о й ( а д с о р б е н т ) — т в е р д о е

тело. А д сорб ент долж ен о б л а д а т ь больш ой у д ел ь н о й п о в е р х ­

ностью, которую в ы р а ж а ю т о б ы ч н о в м^ на 1 г а д с о р б е н т а . В ы ­

сокой удельной поверхностью о т л и ч а ю т с я а к т и в и р о в а н н ы е угли,

си л и к агел и , оксид ал ю м и н и я , цео л иты ( м о л е к у л я р н ы е с и т а ) и

п о р и с ты е с тек л а . В к а ч е с т в е подвижной ф азы о бы чно исполь­

з у ю т гел ий, азот, в о д о р о д , а р г о н , диоксид у гл ерода.

В га зо ж и д к о ст н о й х р о м а т о г р а ф и и неподвиж ной ф а зо й с л у ­

ж и т н е л е т у ч а я ж и д к о с ть, н а н ес е н н а я тонким сл о е м на тверды й

но с и те л ь. Э то т вид х р о м а т о г р а ф и и основан на р а зл и ч н о й р а с т в о ­

р и м о с т и ком понентов г а з о в о й смеси в ж и дк о й неподвиж ной

ф а з е . Ш и р о к о е применение в качестве неподвиж ной ф а з ы наш ли

с л е д у ю щ и е соединения: вы со к о к и п я щ и е угл еводо ро д ы ( г е к с а д е ­

к а н , о к т а д е к а н ) , вы с о к о м о л е к у л я р н ы е спирты, полиэтиленглик о л и р а зл и ч н о й м о л е к у л я р н о й массы, эфиры к а р б о н о в ы х кислот

и а л и ф а т и ч е с к и х спиртов ( ф т а л а т ы , а д и п и н а т ы ), а т а к ж е в а з е ­

л и н о в о е и силиконовы е м а с л а и др.

Т в е р д ы й носитель ( п о д к л а д к а д ля ж идкой ф а з ы ) д олж ен

о б л а д а т ь уд ел ьн ой п о в е р х н о с т ь ю 0,1 — 1,5 м^/г, им еть о д н о род ­

ны й ф р а к ц и о н н ы й с о с тав з е р е н , хорошо п о г л о щ ат ь и прочно

у д е р ж и в а т ь н еп одв и ж н ую ж и д к у ю ф азу , быть химически инерт­

н ы м к ко м п о н ен там с м еси и механически прочны м , не р а з л а ­

г а т ь с я при т е м п е р а т у р е о п ы т а и не о к а зы в а т ь б о льш ого с опро­

т и в л е н и я потоку г а з а -н о с и т е л я . В хром атограф ической практике

ш и р о к о е прим енение н а ш л и тв е р д ы е носители на основе огн е­

у п о р н о г о кирпича и д и а т о м о в ы х глин.

Д л я проведения х р о м а то г р а ф и ч е с к и х а н а л и з о в используют

специальны е

п ри боры — х р о м а т о г р а ф ы ,

важнейшей

частью

к о т о р ы х я в л я ю т ся д е т е к т о р ы . В них с р а в н и в а ю т с я физические

с в о й с т в а потока г а з а на в ы х о д е из колонки и чистого г а за -н о с и ­

т е л я (теп л опро вод ность, т е п л о т а сгорания, плотность, измене­

ние ионного т о к а и д р .) . Ш и р о к о е применение получили д е т е к ­

то р ы по теп л оп ро во д н ости (к а т а р о м е т р ы ) и плам енно-ионизаци о н н ы е детекторы . К а т а р о м е т р ы изм еряю т не абсолю тную

т е п л о п р о в о д н о с т ь г а з а , а р а з н о с т ь в теплопроводности г а з а - н о ­

с и т е л я и см еси г а за - н о с и т е л я с а н а л и зи р уе м ы м компонентом. На

п р а к т и к е в качестве г а з а - н о с и т е л я часто применяю т гелий, т еп л о ­

п р о в о д н о с т ь которого в н е с к о л ь к о раз больш е теплопроводности

у г л е в о д о р о д о в и многих о р ган и ч ески х соединений. П л а м е н н о ­

и о н и за ц и о н н ы й д ет ект о р и з м е р я е т электропроводность, в озни­

к а ю щ у ю в р е зу л ь т а т е и о н и за ц и и молекул г а за при их поступле­

нии в д ете кто р. Ч у в с т в и т е л ь н о с т ь детекторов по т е п л о п р о в о д н о ­

с т и с о с т а в л я е т 10"^ моль, а п л ам енн о -и о низац ионн о го 10“ *® моль.

В за в и с и м о с т и от х а р а к т е р а регистрации кон центр аци й ком ­

п о н е н т о в д ет е кт о р ы р а з д е л я ю т с я на д и ф ф е р е н ц и а л ьн ы е и ин­

т е г р а л ь н ы е . С и г н ал ы д и ф ф е р е н ц и а л ь н ы х д ет екторо в пропор­

ц и о н а л ь н ы мгновенны м ко н ц е н т р а ц и я м компонентов пробы в

г а зе -н о с и т е л е , поэтому эти с игнал ы регистрирую тся на х р о м а ­

т о г р а м м е в виде о т д е л ь н ы х п и ко в (рис. 1 , а ) . С и г н а л ы инте­

г р а л ь н ы х д ет е к т о р о в соо т вет с т в у ю т сум м арной кон центраци и

к о м п о н е н т о в пробы в г а зе-носител е, и поэтому эти сигналы

р е г и с т р и р у ю т с я на х р о м а т о г р а м м е в виде ступенчатой кривой

(р и с . 1 , 6 ) . Д и ф ф е р е н ц и а л ь н ы е детекторы получили более ш иро­

к о е р а с п р о с т р а н е н и е , чем интеграл ьны е.

Рис. I. Дифференциальная (а)

и интегральная (б) хроматограммы.

Н а рис. 2 п ред став л ен а т и п и ч н ая х р о м а т о г р а м м а . Б а з о в а я

( н у л е в а я ) линия / соо т вет с т в у е т вы ход у из к о л о н к и г а з а -н о с и ­

т е л я , пик 2 — выходу несо р б и р у ю щ е го с я к о м п о н е н т а , пик 3 —

в ы х од у четко р а зд ел и в ш е г о с я ком п онента или с м е с и н е р а з д е л я е ­

м ых компонентов. А си м м етр и чн ы е пики 4 о т о б р а ж а ю т н е р а в н о ­

м ерный вы ход компонентов из колонки. Н а к о н е ц , на п р а к ти ке

в с т реч аю тся и н а к л а д ы в а ю щ и е с я д р у г на д р у г а п и к и 5, 6, ко то­

р ы е об условлены бли зостью ф и зи к о-хи м и ч ески х с в о й с т в к о м п о ­

нентов и неполным их р а з д е л е н и е м , а т а к ж е у в е л и ч е н и е м о б ъ е м а

х р о м а т о г р а ф и р у е м ы х в е щ е с т в , недостаточной и н е р т н о с т ь ю газаноси тел я к р а зд ел я ем ы м в е щ е с т в а м и сорбен ту, п овы ш енны м и

сор бц ионн ы м и свойствам и т в е р д о г о нос и тел я ,

неточностью

р а б о т ы д етектор а.

П о месту р а сп ол ож ен и я п и ко в н а х р о м а т о г р а м м е или, что то

ж е са м о е , по времени в ы х о д а ком понентов м о ж н о устан овить

кач ествен ны й состав а н а л и з и р у е м о й смеси, т а к к а к при о д и н а ­

ковы х у словиях р а зд ел е н и я в р е м я и п о ря д о к в ы х о д а к ом п он е н ­

тов из колонки всегда постоянны .

Д л я определен ия ко л и честв ен ного с о с т а в а а н а л и з и р у е м о й

смеси г а зо в используют за в и с и м о с т ь м е ж д у с о д е р ж а н и е м д а н ­

ного ком п онента в смеси и г е о м етр и чески м и р а з м е р а м и соответ*

Рис. 2. Типичная хроматограмма;

1— 1' — н у л е в а я ( б а з о в а я л и н и я ) ; 2— 7 — л и к и ; о и А — ш и р и н а и в ы с о т а п и к а с о о т в е т с т в е н -

ьо,

—вреыя удержания

с т в у ю ш е г о е м у пика па х р о м а т о г р а м м е . Ч а щ е всего кол и чествен­

ную о ц е н к у х р о м а т о г р а м м про и зв одя т по п л о щ а д и пиков 5.

О п р е д е л и т ь п л ощ ади п и ко в можно с по.мощью пл а н и м е тр а

или п р я м ы м подсчетом, путем ум нож ения высоты пика на его

ш и р и н у , и зм еренн у ю на у р ов н е половины высоты.

И з м е р е н и е п а р а м е т р о в п и к о в х р о м а то г р ам м ы (см. рис. 2)

о с у щ е с т в л я ю т следую щ и м о б р а з о м :

д л я пиков 3 II 4 высоту Н (в мм) изм еряю т от нулевой линии

д о м а к с и м у м а пика, на п ол ов и н е высоты пика п р ов од я т линию,

п а р а л л е л ь н у ю базовой, и и з м е р я ю т ширину пика а;

д л я п и к о в 5 и ^ п р о ч е р ч и в аю т пунктиром линии, не д ос таю ­

щ ие д л я полной ко н ф и г у р ац и и пиков, какую они имели бы в

с л у ч а е н о р м а л ь н о г о р а з д е л е н и я компонентов, за т е м обы чным

с п о с о б о м н а х о д я т их вы соту и ширину.

И з м е р и в п л о щ а д ь и н д и в и д у а л ь н ы х пиков, о тносят их зн а ч е ­

ние к с у м м е площ адей всех пиков, ум н о ж аю т ч астное на 100 и

т а к и м о б р а з о м н а х о д я т с о д е р ж а н и е компонентов в а н а л и з и р у е ­

мой с м е с и (в % ) .

П л о щ а д ь пика 7 и зм ер и ть практически невозм ож но. П оэтом у

к о л и ч е с т в е н н у ю оценку х р о м а т о г р а м м в случае т а к и х пиков

п р о и з в о д я т м етодом в з в е ш и в а н и я диаграмм н ой б ум аги на а н а л и ­

ти ч еск и х в е с а х , относя м а с с у д и а гр а м м н о й б ум аги , вы резанной

по к о н т у р у п и ка, к м ассе д и а г р а м м н о й бумаги, соответствую щ ей

всем п и к а м х р о м а то г р а м м ы .

И н о г д а вместо п л о щ а д е й пиков используют их вы соту, счи­

т а я , что о н а п р о п о р ц и о н а л ьн а концентрации.

Н а к о н е ц , д л я кол и чествен ной оценки хр ом а то гр а м м , о со бен­

но при х р о м а т о г р а ф и р о в а н и и смеси веществ, бли зки х по хим и­

ч ес к о м у с тр оен и ю и с в о й с т в а м , можно исп ользовать ещ е один

п а р а м е т р — произведение вы с о ты пика (Л) на врем я его уд ер ­

ж а н и я (//?), которое м о ж е т б ы т ь определено на д и а г р а м м н о й

б у м а г е по б азо в о й линии о т м ом е н т а ввода пробы в ко л о н ку до

в р е м е н и в ы х о д а м а к с и м у м а п и ка.

В ы б о р того или иного п а р а м е т р а (5 , Н или Н{ц) з а в и с и т от

многих ф а к т о р о в и п р е ж д е в сего от состава смеси и э ф ф е к т и в ­

ности е е р а зд е л е н и я на д а н н о м хром атограф е.

О д н а к о при и с п о л ьзо в ан и и л ю б ого п а р а м е т р а д л я подсчета

с о д е р ж а н и я ком понентов в а н а л и зи р у е м о й смеси необходимо

е щ е , к а к п р а в и л о , в во д и ть с п е ц и а л ь н ы е коэф ф ициенты , у ч иты ­

в а ю щ и е ч у встви тел ьн ость д е т е к т о р о в к отдельны м компоиента.м

г а з о в о й см еси. П о эт о м у д л я ка ж д о й анал и зи р у е м о й смеси

в е щ е с т в и д л я к а ж д о г о х р о м а т о г р а ф а проводят п р е д в а р и т е л ь ­

н ую к а л и б р о в к у п ри бора на искусственных смесях. Сущ ествует

н е с к о л ь к о способов к а л и б р о в к и и расчета х р о м а то гр а м м : а б с о ­

л ю т н а я к а л и б р о в к а ; м етод внутренней н орм ал и зац и и (метод

н о р м и р о в к и ) и метод в н у т р е н н е г о с т а н д а р т а (м етод м етки).

Метод

абсолютной

калибровки

заклю чается в

п о с т р о ен и и к а л и б ро в оч н ы х г р а ф и к о в зависимости высоты пиков,

п л о щ а д и пиков или п р о и зв е д е н и я высоты пиков на врем я у д ер ­

ж а н и я от количества в е щ е с т в а , введенного в ко л о н к у . П о л у ч е н ­

ные х р о м а то г р а м м ы р а с ш и ф р о в ы в а ю т с пом о щ ью э т и х к а л и б р о ­

вочных гр аф и к о в и, зная к о л и ч е с т в о пробы, в в е д е н н о й в к о л о н ­

ку, ра с с чи ты в а ю т проц ентное с о д е р ж а н и е в с е х ко м п о ненто в

смеси.

Метод

внутренней

нормализации

(метод

н о р м и р о в к и ) за к л ю ч а е т с я в том, что д л я р а с ч е т а к о н ц е н т ­

раци й компонентов а н а л и з и р у е м о й смеси и с п о л ь з у ю т не а б с о ­

л ю т н ы е зн ач ен и я п а р а м е т р о в пиков, а их з н а ч е н и я , при в е де н н ы е

к в е л ич инам , п ро п ор ц и о н альн ы м к о н ц е н т р а ц и я м , т. е. п р о и зв е ­

д ен и я д ан но го п а р а м ет р а н а к а л и б ро во ч н ы й к о э ф ф и ц и е н т .

М е т о д в н у т р е н н е г о с т а н д а р т а (метод метки)

о снован на введении в а н а л и з и р у е м у ю см есь т о ч н о известного

кол и чества какого-либо и н д и в и д у а л ь н о г о в е щ е с т в а ( с т а н д а р т а ) .

Т а к к а к чувствительность д е т е к т о р а к с т а н д а р т н о м у вещ еству

м о ж е т бы ть иной, чем к о п р е д е л я е м о м у ко м п о н е н т у , то в д а н ­

ном методе необходимо у ч и т ы в а т ь со о т вет с т в у ю щ и е п о п р а в о ч ­

ные коэф ф ициенты К , и Кст.

С о д е р ж а н и е о п р е д е л я е м о г о ком п онента [С,, % ( м а с с . ) ] р а с ­

с ч и ты в аю т по ф орм уле:

Р .К ,

С ,=

< < ^

где Р,- и Рст — параметры пиков определяемого и стандартного веществ; К 1 и

Кс 1 — поправочные коэффициенты определяемого и стандартного веществ;

Сет — содерж ание стандартного вещ ества, % (масс.).

М етод удобен тем, что д ля р а с ч е т а ко л и честв ен но го с о д е р ж а н и я

того или иного компонента нет необходимости з а м е р я т ь п а р а ­

м етры всех пиков.

П о п р ав оч н ы е ко э ф ф и ц и ен т ы н ахо д ят при х р о м а т о г р а ф и р о ­

вани и искусственных смесей стр ого известного с о с т а в а . О п р е д е ­

ление о сновано на соотнош ен ии кон центр аци и С,- к о м п о н е н т о в в

смеси и величин п а р а м е т р о в к, 5 или

с о о т в ет с т в у ю щ и х

пиков. Очевидно, что при р а в н о й ч у вствител ьности д е т е к т о р а к

ком п онентам смеси будет и м е т ь место соотнош ение:

С, _

й, _

^2

'<2

^

«2

*■

П р и неодинаковой ч увствител ьности д е т е к т о р а к к о м п он е н ­

т а м смеси это соотношение н а р у ш а е т с я , но м о ж е т б ы ть вновь

у р а в н е н о введением соот вет с т в у ю щ и х ко э ф ф и ц и е н т о в . Д л я опре­

д е л е н и я этих коэф ф иц иентов необходим о п о п р а в о ч н ы й к о э ф ф и ­

ц и е н т д л я одного из ко м п онентов смеси п р и н я т ь з а единицу.

Т о г д а коэфф ициенты д л я л ю б о г о 1-того к о м п о н ен т а и ск у сствен­

ной смеси находят по ф о р м у л а м :

=

Лст,С I,

—.

5 стX ,I

Л о = -----

(М

в) ,С ,

\

к /с т I

и

где Ает, 5ст, (Л/д)ст и Сет относятся к компоненту, коэффициент которого принл» за единицу; Ы, С/, 5{, {Н(я)1 — параметры 1-того компонента искусственной

смеси.

П р и а н а л и з е у г л е в о д о р о д н ы х газов чащ е всего п ри ра в н и ва ю т

к е д и н и ц е поп равочны й к о э ф ф и ц и е н т норм ального б у та н а .

З н а я все п о п рав очн ы е к о эф ф иц иенты , к он центр аци ю лю бого

к о м п о н е н т а С/ исследуем ой см еси находят по ф орм уле:

К ,Р .

^-1

п

где Я / — параметр пика; /С» — поправочные коэффициенты;

^ К {Р { — сумма

приведенных параметров всех пиков с учетом поправочных коэффициентов;

я — число компонентов.

Хроматографический анализ газа

А н а л и з г а з а п р ов од я т в с л е д у ю щ е й последовательности:

1. О п р е д е л я ю т с о д е р ж а н и е вод ор ода в га зе [% (оэ.), ^ ,5] на

к о л о н к е д л и н о й I м с в н у т р е н н и м диам етром 4 мм, запол нен ной

ц е о л и т о м СаХ. Т е м п е р а т у р а х р о м а т о г р а ф и р о в а н и я + 3 5 ® С , с к о ­

ро с т ь г а з а - н о с и т е л я (а зо т ) 2,5 л / ч . С од е р ж а н и е На о пред ел яю т

по к а л и б р о в о ч н о м у г р а ф и к у (строится эк с п е р и м е н т а л ьн о д ля

к а ж д о г о п р и б о р а со с т а н д а р т и з а ц и е й ре ж и м а х р о м а т о г р а ф и р о ­

в а н и я ) за в и с и м о с т и высоты п и к а (в мм) от с о д е р ж а н и я водо­

р о д а в с м еси (% об.).

2. О п р е д е л я ю т с о д е р ж а н и е О^, N3, СН^, СО и С2Н 5 [% (об.),

У02*

У снг Усо ^ УсгН,} и з колонке длиной I м с внутренним

д и а м е т р о м 4 мм, за п о л н е н н о й цеолитом СаХ, при т е м п е р а ту р е

25 °С и с к о р о с т и га за -н о с и т е л я (гели я ) 2,5 л /ч .

3. О п р е д е л я ю т с о д е р ж а н и е О 2 + N 2 + С Н 4 4 - СО , СгНе

+ С2Н 4, СзНд, СзНб, С О 2, С2Н 2,

у г л е в о д о р о д о в С 4 и Сд

%

( с б . ) . ^/^Оа+Ыа+СН^+СО»

СаНв+С^Нч’ ^СзНв

Т .Д .

НЭ КОЛОНКС ДЛИ­

7 м с вну тренн им д и а м е т р о м 4 мм, заполненной д и а то м о в ы м

ки р п и ч о м с нанесен ны м на него слож ны м эф иром триэтиленглик о л я и н о р м а л ь н о й м а с л я н о й кислоты в количестве 20 % от

м а с с ы т в е р д о й ф а зы , при т е м п е р а т у р е 25 ®С и скорости газаносителя (гелия) 3 л /ч.

С о с т а в г а з а по д а н н ы м х р о м а т о г р а м м ы ра с с чи ты в а ю т по

формуле:

НОЙ

5 .-1 0 0

У1 = — п-------'

<-|

где у 1 — содерж ан ие /-того компонента

п

«-того компонента, мм*; ^

газа, % ( о б ) ; 5; — площадь

— сумма площадей всех пиков, мм^

пика

Та б ли ц а / . П оправочны е коэффициенты К

К ом понен т

Кислород

Азот

Метан

Оксид углерода

Диоксид углерода

Этан

Этен

Пропан

Пролен

Иэобутан

н-Бутан

Бутен-1, нзобутен

К

Компонент

К

2,13

2,02

2,33

2,02

2,20

1,67

1,77

1,30

1,37

1,02

1,00

1,04

Бутеи-2 {транс- и ч«с-изомеры)

Изопентан

Бутадиен

З-М етилбутен-1

«-Пентан

Пентен-1

Пентен-2 (транс- и чыс-изомеры)

2-М етилбутен-1

2-М етилбутен-2

Изопрен

1,00

0,90

1,00

0,94

0,80

0,94

0,94

0,94

0,94

0,94

П л о щ а д ь пика 5 / р а с с ч и т ы в а ю т с уч етом п о п р ав о ч н ы х к о э ф ­

фициентов:

5^ = Н^а^т^к^,

где /11—- высота пика, мм; а/ — ширина пика, мм;

~ поправочный коэффи­

циент, учитывающий разницу в теплопроводности компонентов анализируемой

смеси (берется из литературы либо определяется экспериментально); пц —

масштаб, использованный при записи данного пика.

Н еобходим ы е д л я р а с ч е т а со с та в а у г л е в о д о р о д н ы х г а зо в

поправочные ко э ф ф и ц и е н т ы компонентов п р и использовании

гел и я в качестве г а за - н о с и т е л я д ан ы в т а б л . 1.

С о д е р ж а н и е в г а з е у г л е во дор од н ы х и н е у г л е в о д о р о д н ы х к о м ­

понентов [в % ( о б .) ] без уч ета с о д е р ж а н и я в о д о р о д а рассчи ты ­

в а ю т по дан ны м д в у х последних х р о м а т о г р а м м :

Уо,

^0^ ^ 0 ,+N,+СН,+СО

Уо^ + Уа^ + Усн, + Усо

Ук* Усн,’ У'со> У'с,н,> Ус,и,’ ^с,н,* Усо, р а с с ч и т ы в а ю т ан ал оги ч н о.

С о д е р ж а н и е С 2Н 4 (в % ( о б . ) ) в ы ч и с л я ю т по ф о р м у л е:

( С , Н . + С ,Н ,) “

С о д ер ж а н и е ком п онентов г а за [в % ( о б . ) ]

ж а н и я водорода о п р е д е л я ю т по ф орм у ле:

У1

С од ер ж ание

ф орм уле:

ком п онентов

с учетом с о д е р ­

100

[в

% ( м а с с .) ]

рассчитываю т

по

Л^,У,-100

где

— содержание ^того компонента, % (м асс.); М / — молекулярная масса

1-того компонента; у / — содерж ание {-того компонента, % (о б .).

К о л и ч ес тв о в га зе водорода, углеводородны х компонентов,

а т а к ж е С в С О н С в С О 2 р а с с ч и т ы в а ю т по ф ормуле:

О =

^

2 2 ,4 .1 0 0 ’

где 0 ( — количество 1-того компонента газа, г;

мальных условиях.

У'о — объем газа при нор­

Р а с х о ж д е н и я д л я п а р а л л е л ь н ы х определений с о д е р ж а н и я

ком п онентов С 1 — С 4 не д о л ж н ы пр е в ы ш а ть 5 % от среднего

а р и ф м е т и ч е с к о г о ср а в н и в а е м ы х р езу л ьт ат о в .

Ф о р м а з а п и с и р е зу л ь т а т о в а н а л и з о в и расчетов дан ы

в р а б о т е « П о л у ч е н и е этил ена и п ро п и л ен а пиролизом неф тян ы х

ф р а к ц и й » (с м . гл. 2 ).

В п р и л о ж е н и и д а н а п р о г р а м м а о б р аб о т к и эк с п е р и м е н т а л ь ­

ных р е з у л ь т а т о в л а б о р а т о р н о й р а бо ты «П олучение эт и л е н а и

п ро п и л ен а п и р о л и з о м неф тяны х ф р а к ц и й » . П е р в а я часть этой

п р о г р а м м ы — р а с ч е т со с та в а и в ы х од а компонентов г а з а пиро­

л и з а — м о ж е т б ы т ь и сп ользов ан а с ам о сто я тель н о д л я расчета

со с та в а л ю б о г о у г л е во дор од н ого г а з а по д анны м ГЖ Х .

Х р о м а т о г р а ф и ч е с к и й а н а л и з ж и д к и х продуктов реакц ии

Условия х р о м а т о г р а ф и р о в а н и я ж и д к и х продуктов реакц ии (кат а л и з а т а ) з а в и с я т от х а р а к т е р а с о д е р ж а щ и х с я в них к ом п о н е н ­

тов. П о э т о м у у сл о в и я х р о м а т о г р а ф и р о в а н и я ж идких продуктов,

н е о б х оди м ы е п о п р а в о ч н ы е к о эф ф иц иенты и ф о рм а за пи си р е ­

з у л ь т а то в п р и в о д я т с я непосредственно в л а б о р а т о р н о й р аботе,

в которой т р е б у е т с я опред елен ие с о с т а в а к а т а л и з а т а . Р а с ч е т

с о с т а в а к а т а л и з а т а по х р о м а т о г р а м м а м проводят анал о гич но

расчету с о с т а в а г а з а , т. е. путем изм е р е н и я пл о щ адей пиков

с о о т в ет с т в у ю щ и х компонентов, з а п и с ан н ы х на хром атогр ам м е.

О П Р Е Д Е Л Е Н И Е С О Д Е Р Ж А Н И Я Д В О Й Н Ы Х СВЯЗЕЙ

В ОРГАНИЧЕСКИХ СОЕДИНЕНИЯХ

С о в р е м е н н ы м м ето д о м о п р ед ел ен и я с о д е р ж а н и я двойных связей

в о р г а н и ч е с к и х с оеди нени ях я в л я е т с я метод озоноли за. П ри

в з а и м о д е й с т в и и о л е ф и н о в с озоном об р азу ет с я неустойчивый

оэонид, к о т о р ы й р а с п а д а е т с я на б и п о л я рн ы й ион и карбони льн ое

соединение ( а л ь д е г и д или к е т о н ). О б р аз у ю щ и е с я продукты р е ­

к о м б и н и р у ю т с о б р а з о в а н и е м устойчивого озонида:

с

I

с

/ \

о.

С—Оч

I

с — о

/ \

/

^ 0

/

; с - о о /

+

\

0 - 0.

\

о = с (

; с (

/

/

X

\

/^

\

V

Р е а к ц и я о з о н а с о л е ф и н а м и п р о т е к а ет практически при любой

т е м п е р а т у р е о т — 100 до -1-300 °С с высокой скоростью, о б р а з у ю ­

щ иеся озониды устойчивы при низких и к о м н а т н ы х т е м п е р а т у ­

р а х и быстро р а з л а г а ю т с я при т е м п е р а т у р е в ы ш е 7 0 "С:

/

К— н с ^

О

\

^ С Н 1^

\ э —0 ^

к-сн + а— с (

\

\н

00

о

к-с

Р е а к ц и я озона с о л е ф и н а м и к а к в ж и д к о й , т а к и в газовой ф а з е

яв л яе т с я б им ол е ку л я р н о й , о д н а к о с о с т а в про д у кт о в реакции

различны й. П р о д у к т ы реакции озона с о л е ф и н а м и в газовой

ф а зе с о д е р ж а т незн ачительное коли чество о зо н и д о в и зн а ч и т е ­

льное количество углеводородов, кислот, а л ь д е г и д о в . П о ко н с­

та н т е скорости р е а к ц и и о зо н а с о л е ф и н а м и м о ж н о ид ентиф ици­

р о в а т ь с т р уктур у последних (п о л о ж е н и е д войной связи, цис- и

гр а« с-изо м еры , н ал и ч и е зам ести тел ей при д в о й н о й связи и т. д .) .

О пределение с о д е р ж а н и я двойных св я зей в соединениях про во­

д я т на а н а л и з а т о р е двойных связей ( А Д С ) , р а зр аб о т а н н о м в

ИХФ АН СССР.

Н а рис. 3 п р и веден а п р и н ц и п и а л ьн а я с х е м а прибора А Д С-4.

Кислород из б а л л о н а 1 через р едуктор 2 и регу л ят о р ра с х ода

Рис, 3. Принципиальная схема анализатора двойны х связей АДС-4;

/ — бал л он с ки сл ор одом ; г — редуктор; 3 — р егул ятор р а с х о д а к и сл ор од а; < — о зо н а т о р ;

Б — р е а к т о р ; 6, / / — ф о т о а л с м е и т ы ; 7 , 5 — р е г у л и р у ю щ и е д и а ф р а г м ы ; б — и с т о ч н и к У Ф - и з л у ч е и и я ; / 5 — и з м е р и т е л ь н а я к ю в е т а ; /2 — у с и л и т е л ь п о с т о я н н о г о т о к а ; / 5 — п о т е н ц и о м е т р

к и слоро д а 3 , с о с т о я щ и й из вентиля тонкой регулировки и р о т а ­

метра, п о с т у п а е т в о зо н а т о р 4. О б р а з о в а в ш а я с я о зо н ок и с л о ро д ­

н а я смесь п о с т у п а е т в р еактор 5 ч ерез пористый ф ил ьтр д л я

лучш его р а с п р е д е л е н и я г а за . И з р е а к т о р а г а зо в а я смесь посту­

пает в и з м е р и т е л ь н у ю проточную кю вету 10. И зм е ре н и я про во­

д я т в у л ь т р а ф и о л е т о в о й о б л а с т и с п е к т р а при д л и н е волны

254 нм, соответствую ш ,ей м акс и м ум у поглош,ения озона. В к а ч е ­

стве и сточн и к а у л ьт р а ф и о л е т о в о г о м онохром атического света

использую т м е д и ц и н с к у ю л а м п у ВТМ-1 8. Световой поток от

л а м п ы п р о х о д и т ч е р е з р е гул и ру ю щ и е д и а ф р а г м ы 7, Р и п о п адает

на ф о т о э л е м е н т ы 5 и / / , сигнал с которы х через усилитель

постоянного т о к а 12 р егистрируется потенциом етром 13. В е л и ­

чина св е то во го п о т о к а изменяется в зави си м о сти от с о с та в а

газо во го п о т о к а , это изменение регистриру ется потенциометром

типа К С П -4 в в и д е кинетических кри вы х поглощ ения о зо н а ис­

сл едуем ы м и п р о д у к т а м и .

М а кс и м у м п р о п у с к а н и я УФ-лучей (верхний ур о в е н ь), с оо т ­

ветствую щий о т с у т с т в и ю озона в изм ер и тел ьно й системе, у с т а ­

н а в л и в а е т с я р е г у л и р у ю щ и м и д и а ф р а г м а м и 7 и 9 изменением

ш ирины о п т и ч е с к и х щ елей при вы клю ченн ом озо нато ре 4. М а к ­

симум п о г л о щ е н и я У Ф -излучен ия (н и ж н и й ур о в е н ь), с о ответ­

ствующ ий м а к с и м а л ь н о й кон центраци и о зо н а

Со,

устанавли­

вается и зм е н е н и е м в еличины вы со ково л ьтно го н а п р я ж е н и я на

электродах озонатора.

Д л я пол у ч е н и я о зо н а из к и сло ро д а используется у л ь т р а ф и о ­

л етовый о з о н а т о р 4. П ри постоянной кон центраци и озона на

входе в р е а к т о р к о н ц е н т р а ц и я а зо н а на вы хо д е из него и зм е н я ­

ется в ходе а н а л и з а проп орцион альн о изм енению с о д е р ж а н и я

д войных с в я зе й в иссл едуем ом соединении. О б я за т е л ь н ы м у с л о ­

вием д ан н о го м е т о д а я в л я е т с я п о д д е р ж а н и е постоянной ко н цент­

рации о зо н а ( 10“ ®— 10“ ® м о л ь /л ) в течение а н а л и за .

К о л и ч е с т в е н н а я р е а к ц и я озона с а н а л и зи р у е м ы м веществом

о с у щ ес т в л я ет с я в р е а к т о р е 5 (рис. 4 ) , котор ы й п р ед с та в л я е т

собой п р о б и р к у о б ъ е м о м до 15 с м ^ вы пол нен ну ю из т у г о п л а в ­

кого с т е к л а . В д н е р е а к т о р а д л я л у чш е го п ерем еш и в ан и я ж и д ­

кой ф а зы в п а я н а п о р и с т а я с т ек л я н н а я п л а с т и н к а 2. Д л я о б есп е­

чения по с т о я н н о го о б ъ е м а р а с тво р и те л я , а т а к ж е с целью ум ен ь­

ш ения н е р а б о ч е г о о б ъ е м а газовой ф а з ы н ад раство ри тел ем

прим ерно на ®/ю вы соты реа кт о р а в п а я н а с л и в н а я т ру бк а.

О з о н о к и с л о р о д н а я с м есь п од ается в р е а к т о р через пористую

пластинку. Н а в ы х о д е из р е а к т о р а им еется л о в у ш к а /, п р е д н а ­

з н а ч е н н а я д л я у л а в л и в а н и я паров р а с т в о р и т е л я , унесенных в ы хо ­

д я щ и м г а з о в ы м п отоком . В качестве р ас тв о р и те л е й используют

с оединения, не с о д е р ж а щ и е д в ойны х связей, — хлороформ ,

ч ет ы рех хл ор и сты й у гл е род , «-гептан, « -д е к а н и др., п р е д в а р и ­

тельно п о д в е р г н у т ы е с п ец и а л ь н о й очистке.

Б о л ь ш и н с т в о п о л и м е р ов , особенно полиолеф инов и с о п о л и ­

м еров на их о с н о в е, к а к п рави ло , либо плохо раствори м ы , либо

Г02+03

Рис. 4. Реактор для определения содерж ания двойны х связей в органических

соединениях в среде растворителя:

/ — ловуш к а д л я к о н д ен са ц и и паров р аств ор и тел я; ^ — п о р и с т а я пласти н к а; 5 — сл и в н а я

т р у б к а д л я п о д д ^ ж а н и я п остоя н н ого ур ов н я; 4 — т р у б к а д л я в ы ход а газов ой с м е с и и з

р еа к т о р а ; 5 — п р о б к а с р ези н ов ой п р ок л адк ой

Рис. 5. Реактор для определения содерж ания двойны х связей в твердых ве­

ществах (порош ках);

/ — пор истая п л астин ка; 2 — т убус д л я за гр у зк и

т р е х х о д о в ы е к р ан ы ; 4 — о б в о д н а я л и н и я

порош ка

и с с л е д у е м о г о в ещ ест в а ; 3, 5

вооб щ е не р а с тв о р я ю тс я в о р г а н и ч е с к и х р а с т в о р и те л я х . Д л я

определен ия с о д е р ж а н и я двойны х с в я з е й в т ак и х п о л и м е р а х

используют сп е ц и а ль н ы е р е а кторы (рис. 5 ) , и а н а л и з п р о в о д я т

с п орош кам и полимеров.

С о д е р ж а н и е д войны х связей р а с с ч и т ы в а ю т , используя к а л и б ­

ровочный г р а ф и к зависим ости п л о щ а д и о зо н о г р а м м ы от с о д е р ­

ж а н и я д в ойны х связей в этал онном с о е д и н е н и и или м етод « э т а ­

лон-проба».

П оследний м етод пред поч ти тел ьнее и з-за в о зм о ж н о й н е ­

стабильн ой р а б о т ы прибора в с л е д с т в и е и зм е н ен и я н а п р я ж е н и я

и условий о к р у ж а ю щ е й среды. П р и б о р А Д С с н аб ж е н и н т е г р а ­

тором, которы й производит подсчет п л о щ а д и о зонограм м .

В кач естве э т а л о н а чащ е всего и с п о л ь з у ю т 1,2-дифенилэтилен (стильбен) сцинтилляц ионн ы й, о б л а д а ю щ и й хорош ей р а с т ­

воримостью в о рганич еских р а с т в о р и т е л я х .

О ш и б ка в точности опред ел ен ия с о д е р ж а н и я д войны х с в я з е й

на приборе А Д С д л я и н ди виду ал ьн ы х и о л и г о м е р н ы х со е д и н ен и й

с о с тав л я е т

д л я в ы с о к о м о л е к у л я р н ы х — 2— 1 0 % ; п р о ­

д о л ж и т е л ь н о с ть а н а л и з а 10 мин.

Проведение о п ы т а

Реактивы

Растворитель (специально очищенный) — четыреххлористын углерод или

н-гептан

Эталонное со ед и н ен и е — 1,2-дифенилэтилен (стнльбен) сниитилляционный

И сследуемое соединение

О п р ед е ле н и е с о д е р ж а н и я д во й н ы х с в я зе й в раст ворим ы х

м он о м ер н ы х и о л и г о м е р н ы х со ед и нени ях

В р еакто р (см. рис. 4 ) , заполненны й р а с тв о р и те л е м , с помощью

ш прица е м костью 2 м л через резиновую п р об ку 5 вводят р а с т ­

вор а н а л и зи р у е м о г о соединения (ОД— 1,0 м л ) . В газовой смеси

( О 2 + О 3 ) , б а р б о т и р у ю щ е й через рас тв о р пробы, происходит

ум еньш ение к о н ц е н т р а ц и и озона в р е з у л ь т а т е его ра с х ода на

р а зр у ш ен и е д в о й н ы х с в я з е й , соответственно изм ен яется и погло­

щение У Ф -и зл у ч е н и я в измерительной кювете. П ри этом, в

р е зу л ьт ат е и зм е н е н и я с и г н а л а на входе у сил ител я постоянного

то ка, а в т о м а т и ч е с к и й потенциометр ф и к с и р у е т изменение н а п р я ­

ж ен ия от м и н и м а л ь н о г о до м аксим ал ьн ого значения, соответ­

ствующ его п о л н о м у исчезновению двойны х связей. К он ц ен тра­

ция озона на в ы х о д е из р еа кт о р а

м я сь

б у д е т ув е л и ч и в а ть ся , стре­

к и с х о д н о м у у р о в н ю (Со).

Х ар а кт е р ки н е т и ч ес к и х кривых п огл ощ ен ия озона (озоног р а м м ) з а в и с и т о т природы ан а л и зи р у е м о го соединения и его

реакционной с п особ н о сти по отнош ению к озону (рис. 6 ).

П л о щ а д ь о з о п о г р а м м ы пропорциональна количеству озона,

за т р ач е н н о м у на хим и ческую реакцию с двойной связью, т. е.

п р оп о рц и он альн а с о д е р ж а н и ю двойных связей в пробе. К онцент­

р а ц и я озона и с о д е р ж а н и е двойных связей д о л ж н ы быть одного

п о р я д к а , в п р о т и в н о м с л у ч а е при недостатке озона существенно

увел ич ивается в р е м я а н а л и з а , а при и зб ы т ке озона возм ож ен его

проскок, что д а е т о ш и б к и в расчетах. С о д е р ж а н и е двойных с в я ­

зей в р а с тв о р и м ы х соединениях

(Д ) р ас с ч и ты ва ю т по форм уле:

д =

^ЭТ^^ЭТ'^ИС^р

1де Д — содерж ание двойных связен в

1 г исследуемого соединения, моль дв.

св./г; Сзг — концентрация раствора эта­

лона, моль дв. св./мл, 5»т н 5ис — пло­

щади озонограмм эталонного и иссле­

дуемого растворов соответственно, мм*;

Рис. 6, Озонограммы различных ненасы­

щенных соединений:

/ — ц н к л о г е к с е н ; г — 1. 2-д н ф е н и л э т и л е н (ст и л ь м е т и л о л е а т ; 4 — децеи !} 5— к-октен-1

бен^; г

Ь'эт и Кнс — объемы проб эталона и исследуем ого соединения, мл; д — н а ­

веска исследуемого соелинення, г; Ур — объ ем растворителя, пошедший на

приготовление раствора исследуемого соединения, мл.

Й одное число, з н а я содерж ание д в о й н ы х связей Д , о п р е д е л я ю т

по ф орм уле:

и. ч = 100 -2 5 4 Д (г /г/ЮО г).

О п р е д е ле н и е содерж ании д в о й н ы х с в я з е й

в твердых п о л и м е р а х

И зм енением высоковольтного н а п р я ж е н и я на э л е к т р о д а х о з о н а ­

т о ра 4 (см. рис. 3) у с т ан а в л и в а ю т ис х о д н у ю к он центраци ю о з о н а

в газовой см еси (С ^ - В р е а к т о р д л я а н а л и з а тверды х в е щ е с т в

(см. рис. 5) п о м е щ аю т тонко и з м е л ь ч е н н у ю навеску и с с л е д у е ­

мого п о л и м е р а , взвеш енную с т о ч н о с т ь ю д о 0,0002 г. П о с л е г е р ­

м етизации р е а к т о р а в него п од а ю т о зо н о к и с л о р о д н у ю с м е с ь д л я

проведения озонирования. По о к о н ч а н и и реакции (о чем с у д я т

по д о ст и ж е н и и исходной к о н ц е н т р а ц и и озона на в ы х од е из

р е а к т о р а ) с пом ощ ью кранов г а з о в у ю с м есь вновь н а п р а в л я ю т

по обводной линии. Н е п р о р е а г и р о в а в ш и й озон у д а л я ю т из р е а к ­

тора потоком кислорода {при в ы к л ю ч е н н о м г е н ер ато ре о з о н а ) .

З а т е м о зонокислородную смесь в н о в ь н а п р а в л я ю т в р е а к т о р и

на д и а г р а м м н о й ленте за п и с ы в а ю т ки нетич еску ю кри вую з а п о л ­

нения озо н о м пор и п р о стран ств а м е ж д у ч ас т и ц а м и п о р о ш к а

о б р а з ц а (о зо н о г р а м м у холостого и з м е р е н и я ) .

С о д е р ж а н и е двойных связей в т в е р д ы х пол им ер ах р а с с ч и т ы ­

ваю т по ф о р м у л е :

^ЭТ^ЭТ (-^ИС -- *5хол)

где 5хол — площ адь озонограммы холостого измерения, мм^;

мера, г.

— навеска п ол и ­

П ример о б р а б о т к и эк с п е р и м е н т а л ьн ы х р е зу л ьт ат о в

О п р е д еле н и е содерж ания д в о й н ы х с в я з е й в д и в и н и л ь н о м

к а у ч у к е С К Д с м о л е к у л я р н о й м а с с о й 9000

I. Условия и результаты наблюдений.

Навеска С К Д , г

0,0072

Объем растворителя (СС 14), мл

10,0

Объем вводимого раствора СКД, мл

0,1

Площадь озонограммы исследуемого вещ ества (по интегратору),

1345-10

мм^

Содержание двойных связей в эталонном веществе (стильбене),

моль дв. св./мл

Объем вводимого раствора эталонного вещ ества, мл

Площадь озонограммы эталонного вещ ества, мм*

Теоретическая

молекулярная

масса

звена

каучука С К Д

- ( С 4Н , ) -

-5

0,99 - 1 0

0,1

1070 • 10*

54

2. Рассчитываем содерж ан и е двойных связей (в моль дв.св <'г) в обряэце

днвинильного каучука С К Д :

СэтКэт5„с^р

^ 5 э т ^ „ с &

“

0 ,9 9 -1 0 -® -0 ,1 ■ 13 4 5 -1 0 * - 10

1070- 10*-0.1 -0,0072

= 1. 71- 10

3. Рассчитываем молекулярную массу звена С К Д ,

двойную связь;

= 1 /Л = 1/1,71 • Ю“ 2 = 58,5.

Вычисляем ошибку определения

М' -Л 1 „

Мзв

.

содерж ащ его одну

Л^з^:

5 8 ,5 -5 4

100 -- ------- -------- 100 =» 8,3%.

54

4. Рассчитываем йодн ое число звена СКД:

и. ч. = 1 0 0 .2 5 4 Д = 434 г /г/100 г.

Учитывая ошибку в точности определения

вычисляем теоретическое и. ч.5

и. ч. = 434 • 1,083 = 470 г /г/ЮО г.

Вычисленное значение йодного числа звена С К Д соответствует действй*

тельному.

5. Рассчитываем количество поглощенного при анализе озона:

С „У „5„с

0 .9 9 .1 0 - 5 .0 ,1 - 1 3 4 5 - 1 0 2

.

, „ _б......

^ 0 , ^ ------ 5 ; ; ------ ------------------- Ш тоПо^------------------ '-2 4 5 ' 10

моль.

6. Вычисляем количество моль-звеньев введенного в реакцию СКД:

О' =

КрМзв

10*54

= 1.33 ■1 0-^ моль-зв.

7. Рассчитываем содер ж ан и е двойных связей в звене СКД:

1 .2 4 .1 0 - ^ ^ 0

=

О'

1^

1 ,3 3 -Ю"*»

Таким образом установлено, что звено низкомолекулярного полиднвииильного

каучука С К Д имеет одну двойную связь.

ОПРЕДЕЛЕНИЕ

ГРУПП

СОДЕРЖ АНИЯ

ФУНКЦИОНАЛЬНЫ Х

БРОМ НОЕ ЧИСЛО

Б р о м н ы м числом (б. ч.) н а зы в а е т с я число г р а м м о в б ром а, п р и ­

с о е д и н я ю щ е е с я к 100 г исследуемого в ещ ества. О но х а р а к т е р и ­

з у е т с о д е р ж а н и е в нем д в о й н ы х связей:

С еН вС Н ^С Н а + Вга — *■ СвНвСНВг— СНаВг.

Бро м н ое число о п р е д е л я ю т следую щ им о б р а з о м . В д ве кони*

ч еск ие колбы с п р и т е р т ы м и пробкам и е м костью по 200 мл пом е­

щ а ю т навески (м а с с о й 0,2— 0,5 г) а н а л и зи р у е м о г о вещ ества.

В з в е ш и в а ю т н а в е с к и н а аналитических ве с а х с точностью до

0,0001 г. В колбы д о б а в л я ю т по 20 мл ч еты реххл ор истого угл е­

р од а, с о д е р ж и м о е п ер ем еш и ваю т и о х л а ж д а ю т в л е д я н о й бан е

до 5®С. З а т е м в каж ду ю к о л б у п р и л и в а ю т о х л а ж д е н н ы й 0,1 и.

р ас тв о р б р о м а * в ледяной у к с у с н о й ки слоте в т а к о м к о л и ч е ­

стве, чтобы содерж им ое к о л б о с т а в а л о с ь ж е л т ы м от и з б ы т к а

б р о м а и после охл а ж д е н и я . П о л у ч е н н ы е смеси снова о х л а ж д а ю т

до 5 ° С и при т а к о й т е м п е р а т у р е в ы д е р ж и в а ю т в т е м н о м м е с т е

в течение 5 мин. После этого д о б а в л я ю т по 10 мл 10 % - н о г о

р а с т в о р а и од и д а к ал ия. В ы д е л я ю щ и й с я иод с р а з у т и т р у ю т 0,1 н.

рас тв о р о м т и о с у л ь ф а т а н а т р и я в пр исутствии 2 мл р а с т в о р а

к р а х м а л а . К р а х м а л к т и тру ем ы м р а с т в о р а м п р и л и в а ю т п е р е д

концом т и т р о в а н и я , когда ж е л т а я о к р а с к а иода нач нет о с л а б е ­

в ать. Т и т р о в а н и е п р о д о л ж а ю т д о исчезновения синей о к р а с к и

р а с тв о р а :

В Т г + 2К.1

— ► 2 К В Г + 1,.

Тг -|- 2Ма^820з — ► 2Ыа1

Nаз840в•

Во в р е м я т и тро в ания с о д е р ж и м о е к ол б эн ер ги чн о в з б а л т ы ­

в а ю т д л я л учш его кон такта ио д а с в од н ы м р а с тв о р о м т и о с у л ь ­

ф а т а н а т р и я . П а р а л л е л ь н о п р о в о д я т т и тро ван и е см еси 2 0 м л

ч еты р ех хл о ристо го углерода, 1 м л 0,1 и. р а с тв о р а б р о м а и 10 мл

10 %*ного р а с т в о р а иодида к а л и я б е з а н а л и зи р у е м о г о в е щ е с т в а

(холостой о п ы т ).

П р и вы полнении а н а л и з а д л я п р е д о тв р а щ ен и я п о б о ч н о й

р е а кц и и за м е щ е н и я т ем п е р а ту р у ре а кц и он н о й м а с с ы п о д д е р ж и ­

в а ю т с т р о го за д а н н о й и б е р у т неб ол ьш ой изб ы то к б р о м н о г о

р а с тво р а .

Б р о м н о е число (б. ч.)' в ы ч и с л я ю т по ф орм уле:

( о - б ) 0,008/С-100

б. ч. =

Я

где о — объем 0,1 н. раствора N 3 2 8 2 0 5 , пошедший на титрование в хол остом

опыте, мл; б — объем 0,1 н. раствора ЫагЗгОз, пошедший на титрование на­

вески исследуемой смеси, мл; § — навеска

анализируемого

вещ ества, г;

0,008 — число граммов брома, соответствую щ ее 1 мл 0,1 н. раствора ЫагЗаОа;

/ ( — поправка на 0,1 и. раствор ЫааЗгОз,

Н а й д е н н о е бромное число с р а в н и в а ю т с б ро м н ы м ч и с л о м ,

которое вы чи сл яю т, исходя из у р а в н е н и я реакц ии д а н н о г о в е щ е ­

ства с б ромом .

Е сли ан а л и зи ру е м о е в е щ е с т в о скл о нн о к оки с ле н и ю , т о г д а

более точн ый резул ьтат д а е т м е т о д К а у ф м а н а . В этом с л у ч а е

бром при сутствует в р аств о ре в ви д е ЫаВг*Вгг и не в с т у п а е т

в р е а к ц и и окисления.

Д л я о п ред ел ен и я бромного ч и с л а по м етоду К а у ф м а н а г о т о ­

вят 0,1 и. р а с тв о р брома в м е т и л о в о м спирте. Д л я это го м е т и л о ­

вый спирт, содерж ащ и й не б о л е е 0,3 % влаги, н а с ы щ а ю т при

ком н атн ой температуре с у х и м б р о м и д о м н а т р и я и п о с л е

* В настоящее время применение понятия нормальность не реком ен дуется.

В практикуме этот способ выражения концентрации используется с целью с о ­

хранения стандартных методик определения и расчета содерж ания ф ун к ц и о­

нальных групп.

о т д е л е н и я и зб ы т ка его д о б а в л я ю т р а ссчи тан н ое количество

Орома.

А н а л и з ведут по п р и ве д е н н ой выше методике, т оль ко к н а ­

в е с к а м п р и б а в л я ю т по 20 м л ч еты реххлористого у г л е р о д а и по

2 0 м л р а с т в о р а б р о м а в м етиловом спирте. К о л б ы з а к р ы в а ю т ,

о с т о р о ж н о в с т р я х и в а ю т и о с т а в л я ю т стоять не менее I ч. П осле

э т о г о т и т р у ю т и в ы ч и с л я ю т бромное число, к а к о п и сан о выше.

К И С Л О ТН О Е ЧИСЛО

К и с л о т н ы м числом ( к . ч . ) н а з ы в а е т с я число м и л л и г р а м м о в ги д р­

о к с и д а к а л и я , нео б х о д и м о е д л я н ей тр ал и зац и и св обо д н ы х к а р ­

б о н о в ы х кислот, к о т о р ы е с о д е р ж а т с я в 1 г ан а л и зи р у е м о го

в е щ е с т в а . К ислотное ч и с л о о пр ед ел яю т т и т р о в а н и е м навески

в е щ е с т в а спи ртовы м р а с т в о р о м гидроксида к а л и я :

К—

+ кон

\з н

— ►

+ НаО.

^О К

М е т о д и к а о п р е д е л е н и я с л е д у ю щ а я . В д ве чистые сухие к о л ­

б ы из термостойкого с т е к л а ем костью по 100 мл со ш ли ф ам и ,

в зв е ш е н н ы е на а н а л и т и ч е с к и х весах, п ом ещ аю т навески (по

0 ,2 — 0,3 г) а н а л и з и р у е м о г о в ещ ества. В зв еш и в ан и е п роводят на

а н а л и т и ч е с к и х весах с т о ч н о ст ью до 0,0001 г. В к о л б ы пр и ли ваю т

п о 15 мл этилового с п и р т а , д о б а в л я ю т 3 — 4 к а п л и ин ди катора

( 0,1 % -ны й спиртовой р а с т в о р тимолового синего) и титруют

0,1 и. спи ртовы м р а с т в о р о м гидроксида кал ия. К онец т и т р о в а ­

н и я о п р е д е л я ю т по и зм е н е н и ю окраски р а с т в о р а от ж елтой в

к и с л о й среде до г о л у б о й в щелочной. П а р а л л е л ь н о проводят

т и т р о в а н и е 15 мл э т и л о в о г о с п и р та без навески ан а л и зи р у е м о го

в е щ е с т в а (холостой о п ы т ) .

К и сл отн ое число р а с с ч и т ы в а ю т по ф орм уле:

(а - б) 5.6 К

к. ч. --------------------------,

гд е а — объем 0,1 н. раствора КОН , пошедший на титрование анализируе­

мого вещества, мл; б — объем 0,1 и. раствора КОМ, пошедший на титрование

холостой пробы, мл; 5,6 — число миллиграммов КОМ в 1 мл 0,1 н. раствора

КОН : X — поправка на 0,1 н. раствор КОН; ^ — навеска анализируемого ве­

щ ества, г.

Н ай д ен н о е ки слотное ч и с л о сравниваю т с ки слотны м числом,

в ы ч и с л ен н ы м д л я д а н н о г о вещ ества.

К и сл о тн о е число м о ж н о определить и по д р у го й методике.

В этом с л у ч а е к н а в е с к а м п ри ли ваю т по 5 мл а ц ето н а и 3— 4

к а п л и и н д и като р а ( т и м о л о в ы й синий) и с р а з у ж е титр у ю т 0,1 н.

в о д н ы м раство р о м г и д р о к с и д а натрия. О с тал ь н ы е операци и и

в ы ч и с л е н и я вы п о л н я ю т т а к , к а к описано выше, то л ь ко в ф о р м у ­

л е по п р а в ку К д л я 0,1 и. р а с т в о р а К О Н з а м е н я ю т на К д л я

0,1 н. р а с т в о р а Ы аОН.

ЭФ И РН О Е ЧИСЛО

Э ф и рн ы м числом (э. ч.) н а з ы в а е т с я число м и л л и г р а м м о в ги д р­

окси да кал ия, необходимое д л я ом ы л е н и я э ф и р н ы х групп в 1 г

а н а л и зи р у е м о г о вещ ества. О н о имеет т а к о е ж е з н а ч е н и е д л я

х а р ак т е р и с т и к и слож ны х э ф и р о в , какое им еет к и с л о т н о е число

д л я х а р актери сти ки о р га н и ч ес к и х кислот.

Э ф и рное число о п р е д е л я ю т о б р атны м т и т р о в а н и е м избы тка

г и д ро кси д а кал и я р а с тв о р о м сол яной кислоты п осл е омы ления

эф ир ов:

+КОП

— ►

+КОН.

\)К

кон + НС1 —

^ок

КС1 + НаО.

Э фирное число обы чно о п р е д е л я ю т в тех ж е п р о б а х , что и

кислотное число. П ри этом в колбы после о п р е д е л е н и я ки сло т­

ного числа пр и ли ваю т д о п о л н и т е л ь н о по 25 мл 0,1 н. водного

р а с т в о р а гидроксида к а л и я , присоединяю т к к о л б е о б р атн ы е

воздуш н ы е холодильники, н а г р е в а ю т на к и п я щ е й в о д ян о й бане

в течение I ч. П осле о х л а ж д е н и я с о д е р ж и м о г о к о л б щ елочь, не

вступивш ую в реакцию, т и т р у ю т 0,1 н. р а с т в о р о м с о л я н о й кис­

л оты . П а р а л л е л ь н о п р ов од я т т и тр ов ан и е см еси 15 м л этилового

с пи рта и 25 мл 0,1 н. в о д н о го р а с т в о р а г и д р о к с и д а к а л и я без

ан а л и зи р у е м о го в ещ ества (х о л о с то й опы т).

П о дан ны м обратного т и т р о в а н и я р а с с ч и т ы в а ю т эфирное

число (э. ч.) по ф орм уле:

9 . Ч. =

{б -

а ) 5.6 К

,

В

где о — объем 0,1 н. раствора НС1, пошедший на титрование анализируемого

вещества, мл; С — обьем 0.1 н. раствора НС1, иошедшнн на титрование холо­

стой пробы, мл; 5,6 — число миллиграммов КОН, эквивалентное 1 мл 0.1 н.

раствора НС1; /С — поправка иа 0,1 н. раствор НС1. й — навеска анализируе­

мого вещества, г.

Э ф и рное число, най денн о е в резу л ьт ат е а н а л и з а , с р а вн и в а ю т

с эф ир н ы м числом, вы чи сл ен н ы м д л я д ан н о го в е щ е с т в а .

С л е д у е т зам етить, что э ф и р н о е число м о ж н о о п р е д е л и т ь и из

новой навески вещества по приведенной вы ш е м е т о д и к е , если в

а н а л и зи р у е м о м эф ире нет с в обо д н ы х кислот. В п р о т и в н о м с л у ­

чае будет найдено число о м ы л е н и я ( ч .о .) , а не э ф и р н о е число.

П о это м у при определении эф и р н о го числа из новой навески

в ещ ества во и зб е ж а н и е о ш и б о к н а в е с к у п р е д в а р и т е л ь н о н е й т р а ­

л и зу ю т в условиях, которы е при ведены д л я о п р е д е л е н и я ки с л о т ­

ного числа.

ГИДРОКСИЛЬНОЕ число

Г идрокси льное число (г. ч.) о п р е д е л я е т с я числ о м м и л л и г р а м м о в

гид ро ксид а к ал ия, н еоб хо ди м о го д л я о б р а з о в а н и я а л к о г о л я т о в

в 1 г исследуемого в ещ еств а по реакц ии:

КОН + К О П

кок + П А

Н о э т а р е а к ц и я не м о ж е т б ы ть использована д л я прям ого

о п р е д е л е н и я ги д роксильн ого ч и с л а , т а к к а к я в л я е т с я р а в н о в е с ­

ной. П о э т о м у гид роксильн ое ч и с л о о пред ел яю т косвен ны м спо­

с обом , т. е. путем а ц и л и р о в а н и я спиртов ан ги д р и д а м и о р г а н и ­

ческих к и с л о т в присутствии пи р и д и н а или х л о р о ф о р м а , которы е

я в л я ю т с я а к т и в а т о р а м и р е а к ц и и этериф икац ии:

С Н з-С ^

2К 0Н +

/О

о

— ► 2 СН, —

+ Н А

с н ,~ с (

Д л я эт е р и ф и к а ц и и ис п о льзу ю т избыток а н г и д р и д а , что

способствует

коли чествен ном у св я зы в ан и ю спиртов. З а т е м

и зб ы т о к а н г и д р и д а после р а з л о ж е н и я водой титрую т спиртовым

раствором гидроксида калия:

С Н з - С ;'

^ О + НаО — > 2 СН 3СООН,

СНз—

V)

СН 3С О О Н + К О Н

— ► С Н гС О О К + НдО.

Р а с т в о р д л я а ц и л и р о в а н и я спиртов готовят из свеж еперегн а н н ы х ук с у сн о го а н г и д р и д а и пи рид ина в объемном соотнош е­

нии I : 3. Р а с т в о р п р е д о х р а н я ю т от п оп адани я в него влаги.

О п р е д е л е н и е г и д р окс и л ьн о го числа ведут с л едую щ и м о б р а ­

зом. В д в е взв еш ен н ы е ч и сты е сухие колбы из термостойкого

с т е к л а е м к о с т ь ю по 100 мл со ш л и ф а м и п ом ещ аю т н авески (по

0,2— 0,3 г) а н а л и зи р у е м о г о ве щ е с т в а . В зв еш и ван и е п р ов од я т

на а н а л и т и ч е с к и х весах с точн остью до 0,0001 г. К н а ве с ка м

п р и л и в а ю т по 4 — 5 мл а ц и л и р у ю щ е й смеси, к к о л б а м при соеди­

н я ю т о б р а т н ы е во зд уш н ы е х о л о ди л ьн и к и и н а г р е в а ю т на к и ­

п я щ е й в о д я н о й б ан е в т ечен и е 4 5 мин. П осл е этого в к а ж д у ю

к о л б у ч е р е з х о л о ди л ьн и к д о б а в л я ю т по 5— 7 мл д и с т и л л и р о в а н ­

ной в о д ы и с н о в а н а г р е в а ю т в течение 2 мин. З а т е м к о л б у о х л а ­

ж д а ю т и д о б а в л я ю т по 10 м л н-бутилового спи рта д л я с о з д а ­

н и я о д н о р о д н о й среды (е с л и с р е д а о д но ро дн ая, «-бутиловы й

с п и р т н е д о б а в л я ю т ) . О т с о ед и н я ю т холодильники, п ри ли в а ю т

в к а ж д у ю ко л б у по 3— 4 к а п л и см еш ан ного и н д и к а т о р а и т и т ­

р у ю т 0,1 н. спиртовым р а с т в о р о м гидроксида к ал и я . Состав

и н д и к а т о р а : 1 часть 0 , 1% -н о г о спиртового р а с т в о р а кре зо л а

к р а с н о г о и 3 части 0,1 % -н о го спиртового р ас тв о р а тим олового

синего. К о н е ц т и т р о ва н и я о п р е д е л я ю т по переходу о к р а с к и от

ж е л т о й в ки слой среде до си ре н е во й в щелочной. П а р а л л е л ь н о

п р о в о д я т т и т р о в а н и е смеси 7 м л дистиллированной воды, 5 мл

а ц и л и р у ю щ е й смеси и 10 мл «-б ути ло вого спирта б ез а н а л и з и ­

р у е м о г о в е щ е с т в а (холостой о п ы т ) .

Н а основании д ан ны х т итр ов ания в ы ч и с л я ю т гид роксильн ое

число (г. ч) по ф орм уле:

(б - а) 5,6 К

г. ч. — ---------— ------ ,

ё

где а — объем 0,1 н. раствора КОН, пошедший на титрование анализируе­

мого вещества, мл; б — объем 0,1 н, раствора К О Н , пошедший на титрование

холостой пробы, мл; 5,6 — число миллиграммов К О Н в 1 мл 0,1 н. раствора

КОН; К — поправка на 0,1 н. раствор КОН; ^ — навеска анализируемого ве­

щества. г.

П о данной м етод и к е гидроксильное ч и с л о м о ж н о о пр ед ел ить

и в присутствии свободных кар б о н о в ы х ки с ло т , если известно

кислотное число а н а л и зи р у е м о г о в е щ ес т в а . Т о г д а истинное г и д р ­

оксильное число исследуем ого в е щ е с т в а б у д е т р а вн о разно сти

м е ж д у эк сп е р и м е н т а л ьн ы м ги д ро кси л ьн ы м числом и кислотны м

числом:

(г. Ч.)„ст = (г. Ч.)экс — (к. ч.)

ОПР Е Д Е Л Е Н ИЕ С О ДЕРЖ А Н И Я Г И Д РО К С И Л ЬН Ы Х ГРУПП

О пределение п р о и зв о д я т с помощ ью н и т р о м е т р а Л унге, п о м е ­

щенного в с т е к л я н н у ю м уф ту с вод ой и с н а б ж е н н о г о т е р м о ­

м етром (внутри м уф ты ) и сосудом д л я в ы р а в н и в а н и я ур овня.

Д в у х ко л е н н у ю п ро б и рк у соеди няю т с н и т р о м е т р о м через хлорк ал ьц иев ую т р у б к у и п ом ещ аю т в с т а к а н с водой д л я о х л а ж д е ­

ния в н а ч а л е и конце о пределения. П е р е д опред ел ен ием р е а к ­

тивы и прибор д о л ж н ы быть сухими.

В одно кол ен о пробирки п о м е щ а ю т н а в е с к у в ещ ества 0,1—

0,3 г, в звеш ен ную с точностью до 0,0001 г, и р а с т в о р я ю т ее в

2 мл д и и зо а м и л о в о г о эф и р а. В др угое к о л е н о вносят пипеткой

5 мл ре а кт и в а Г ри н ья р а. П роб и р ку п р и с о е д и н я ю т к н и тро м етру

и пом ещ аю т в с т а к а н с водой. П о с л е т о г о к а к т е м п е р а т у р ы

воды внутри м у ф ты и в с т а к а н е с т а н у т р а в н ы м и , п робирку с о е ­

д иняю т с ни тр ом етр ом при помощи д в у х х о д о в о г о к р а н а и в ы р а в ­

н и ваю т уровни. З а т е м нитрометр с о е д и н я ю т с атм осф ерой, з а ­

полняю т его на с ы щ е н н ы м раствором п о в а р е н н о й соли и с о е д и ­

няю т с реакц ионн ой пробиркой, а с о с у д д л я у р а в н и в а н и я

уровней опускаю т. П р о б и р к у в ы н и м а ю т из с т а к а н а и н а к л о ­

ня ю т так, чтобы раствор исследуем ого в е щ е с т в а п е р е л и в а л с я

в д ругое колено пробирки и т а к и м о б р а з о м д о б а в л я л с я к

р е а к т и ву Г р и н ь я р а. В р е зу л ьт ат е н и т р о м е т р з а п о л н я е т с я м е ­

таном.

Смесь н еск ольк о р а з п ер ел и в аю т из о д н о г о колена в д р у го е

до тех пор, пока мениск р аств ор а в н и т р о м е т р е перестанет о п у ­

скаться. П осл е этого пробирку п о г р у ж а ю т в с т а к а н с водой и

о х л а ж д а ю т до той тем п ератур ы , к о т о р а я б ы л а в н а ч а л е оп ы та ,

вы р а вн и в а ю т уровни и отсчиты ваю т о б ъ е м в ы д ел и в ш его ся м е ­

т а н а. О дно врем енно о тм еч аю т п о к а з а н и я б а р о м е т р а и т е м п е р а ­

туру га за в ни тром етре.

Объем в ы д е л и в ш е г о с я метана п ри в одя т к но р м а л ьн ы м у сл о виям :

1.013 • 10® (273 + О ’

где ^0 — объем газа при нормальных условиях (0 °С и 1,01310® П а); V - ~

объем выделившегося метана, мл; I — температура газа в нитрометре, ®С;

Ратм — атмосферное давление, Па.

С о д е р ж а н и е ги д р о к с и л ь н ы х групп [X, %

по ф орм уле:

(м асс).] о пр е д е л яю т

X = 0,0764У^/§,

где 0,0764 — количество гидроксильных групп, соответствующее 1 мл метана

при нормальных условиях; щ — навеска анализируемого вещества, г.

Д о п у с т и м а я о ш и б к а этого метода 10%.

О П Р Е Д Е Л Е Н И Е С О Д Е Р Ж А Н И Я КАРБОНИЛЬНЫ Х ГРУПП

О п р е д е л ен и е к а р б о н и л ь н ы х групп о с н о ва н о на реакции оксим нрования:

^ С = 0 + Ы Н аО Н ■П С 1 —

^ С = N О Н + НС1 + Н А

М е тоди ка о п р е д е л е н и я с л еду ю щ ая . В д ве конические колбы

с п р и терты м и п р о б к а м и ем костью по 250 мл н а л и в аю т по 50 мл

0,5 н. р а с т в о р а сол ян о ки сло го гн д р о кс и л а м и н а , п р и б а в л я ю т

6 к а п е л ь с м е ш а н н о г о и н ди като ра и н е й тр а л и зу ю т 0,2 н. р а с т в о ­

ром ги д р о к с и д а н а т р и я до появления серовато-синей окраски.

Состав и н д и к а т о р а : 5 частей 0 ,1% -но го р аств о ра д им ети лового

ж елтого и 4 ч аст и 0 ,1% -но го р аств ор а метиленового голубого

в 90 % -н о м э т и л о в о м спирте. К приготовленным нейтральны м

о кси м иру ю щ им р а с т в о р а м п р и б а в л я ю т навески исследуемого

в ещ ества по 0,3— 0,5 г, в звеш ивание п ро в од я т на а н а л и т и ч е ­

ских весах с т о ч н о с т ь ю 0,0001 г. П е р е м е ш и в а ю т с оде р ж и м ое

колб и о с т а в л я ю т их на 30 мин. О т ти тр о в ы в а ю т вы деливш ую ся

с ол ян у ю к и с л о т у 0 ,2 н. раствором г и д ро кси д а натрия до п о я в ­

л ения неисчезаюш ,ей серовато-синей о кр а с к и , которую с р а в н и ­

ваю т с о к р а с к о й эта л о н н о го раство ра. Э талонны й раствор:

20 мл д и с т и л л и р о в а н н о й воды и 50 мл 0,5 н. солянокислого гидро к с и л ам и н а , 6 к а п е л ь см еш анного ин д и ка т о р а, н е й т р а л и зо в а н ­

ного 0,2 н. р а с т в о р о м гидроксида н а т р и я до появления с еро­

вато-синей о к р а с к и (холостой опы т).

С о д е р ж а н и е к а р б о н и л ь н ы х групп [X, % (м асс).] в исследуе­

мой смеси в ы ч и с л я ю т по ф орм уле;

( а - б ) 0 ,0 0 5 6 /С -100

Я

где а — объем 0,2 н. раствора МаОН, пошедший на титрование навески иссле­

дуемой смеси, мл; б — объем 0,2 н. раствора ЫаОМ, пошедший на нейтрализа­

цию оксимирующ его раствора, мл; 0,0056 — число граммов карбонильной груп­

пы, соответствующ ее 1 мл 0,2 н. раствора NаОН; /С — поправка на 0,2 н. рас­

твор N3014; 8 — навеска анализируемого вещества, г.

К о м ы л я е м о м у х л о ру относят а т о м х л о р а , с в я за н н ы й с а т о м о м

серы в а л к и л с у л ь ф о х л о р и д а х ; при д е й с т в и и на эти с о е д и н е н и я

гидроксидом н а т р и я они л е г к о о б р а з у ю т п оверх н остно-ак ти в*

ные в е щ е с т в а ти п а а л к и л с у л ь ф о н а т о в :

К 50гС 1+2М аО Н

— ► К50а01'Ча + МаС1 + НаО.

В д ве конические колбы е м к о с т ь ю по 200 мл с п р и т е р т ы м и

п ро б кам и п о м е щ а ю т навески а н а л и з и р у е м о й смеси по 0 ,7 —

1,0 г. В зв е ш и в а н и е провод ят на а н а л и т и ч е с к и х весах с т о ч ­

ностью 0,0001 г. К навескам п р и л и в а ю т по 10 мл 0,2 и. с п и р т о ­

вого р а с т в о р а N 3 0 ? ! , т щ а т е л ьн о в з б а л т ы в а ю т и д о б а в л я ю т 3 —

4 кап ли р а с т в о р а ф е н о л ф т а л е и н а . Е с л и р а ств о р ы не о к р а ш и ­

в аю тся в р о зо в ы й цвет, то п р и б а в л я ю т е щ е немного с п и р т о в о г о

р а с тв о р а щ ел о ч и до по явления у с т о й ч и в о й розовой о к р а с к и .

П о сл е этого к раство рам д о б а в л я ю т д и с т и л л и р о в а н н у ю в о д у

(по 50 м л ) , п о д ки сляю т 1 н. а зо т н о й ки слотой и тит р у ю т х л о р

по Ф о л ь г а р д у . Д л я этого к п о л у ч е н н ы м см есям постепенно д о ­