amelin ag proizvodstvo sernoi kisloty iz serovodoroda po met

advertisement

Щ ■« т .

6 1 /.

а

\

ПРОИЗВОДСТВО СЕРНОЙ к и с л о т ы

}

ИЗ СЕРОВОДОРОДА

'

ПО МЕТОДУ МОКРОГО КАТАЛИЗА

;

/3 6 / я

"i

i

*>

\

I

<

>

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

ХИМИЧЕСКОЙ ЛИТЕРАТУРЫ

661.25

А 61

22-5-3

В книге рассмотрены существующие способы изDПРПРиТЮ

W

»v ivniw. Г»РПЛОЛ1ШППП1 дно

»_» n n u n m u u v и ППЛИ1 ТТНТТОТГТНIV

газов и подробно описан процесс производства серной

кислоты из сероводорода методом мокрого катализа.

Изложены теоретические основы процесса и приведены

технико-экономические показатели процессов извлече­

ния сероводорода, а также показатели работы устано­

вок мокрого катализа.

Книга предназначена для инженерно-технических

работников химической, коксохимической, нефтепере­

рабатывающей и других отраслей промышленности, свя­

занных с процессами улавливания и переработки серово­

дорода из отходящих и природных газов. Она представ­

ляет интерес также для преподавателей и студентов ву­

зов и техникумов.

К ЧИТАТЕЛЮ

Издательство просит присылать Ваши замечания

и отзывы об этой книге по адресу: Москва, К-12, Новая

площадь, 10, подъезд 11, Госхимиздат.

СОДЕРЖАНИЕ

Предисловие.................................. & , « .............................................................

5

Г л а в а I. Горючие газы как источник серы для производства серной

кислоты...............................................................................................................

7

Коксовый г а з ...............................................................................................

8

Генераторный г а з ............................................................................................ 10

Газы нефтепереработки....................................................................................1°

Попутные нефтяные и природные г а з ы ....................................................... 13

Перспективы производства серной кислоты из сероводорода го­

рючих г а з о в ................................................................................................ 14

Л и т е р а т у р а ...............................................................................................................16

Г л а в а 11. Извлечение сероводорода из г а з о в ................................................... 17

Сухие методы очистки газов от сероводорода...........................................17

Мокрые методы очистки газов от серов одор ода ...................................... 18

Мышьяково-содовый с п о с о б ................................................................19

Содовый с п о с о б ............................

22

Вакуум-карбонатный с п о с о б ...........................................................23

Моноэтаноламиновый с п о с о б ...........................................................25

Сравнение способов очистки газов и переработки сероводорода . 30

Л и т е р а т у р а ...............................................................................................................34

Г л а в а 111. Физико-химические основы процесса производства кон­

тактной серной кислоты из сероводорода...................................................... 35

Сжигание сероводорода ................................................................................36

Окисление сернистого ангидрида в серный ан ги др и д..........................44

Выделение серной к и с л о т ы ....................................................................... 60

Пересыщение п а р о в ............................................................................61

Конденсация паров в объеме и рост капель в пересыщен­

ном п а р е ............................................................................................ 70

Концентрация продукционной серной кислоты ................. 79

Л и т е р а т у р а ...............................................................................................................81

Г л а в а IV. Аппаратурное оформление процесса выделения паров серной

кислоты ................................................................................................................ 82

Конденсация

Конденсация

Конденсация

Литература .

в трубчатых а п п а р а т а х ............................................... 84

в барботажных ап п ар атах...................................................99

в орошаемых б а ш н я х ......................................................... 108

. ...................................................................................................115

Г л а в г V. Промышленные установки производства серной кислоты ме­

тодом мокрого к а т а л и з а ..................................................................................116

Производство серной кислоты из сероводородного газа высокой

концентрации................................................................................................119

Основная аппаратура ................................................................... 121

Различные схемы производства.................................

134

Производство серной кислоты из сероводородного газа низкой

концентрации............................................................................................... 140

Основная аппаратура .................................................................. 143

Контроль производства ............................................................................. 147

Автоматизация п р о ц е с с а ............................................................................. 149

Автоматизация производства серной кислоты из серово­

дородного газа высокой концентрации................................ 150

Автоматизация производства серной кислоты из сероводо­

родного газа низкой концентрации.................................... 152

Технико-экономические показатели установокмокрого катализа 154

Л ит ерат ура .............................................................................................................156

Г л а в а VI. Усовершенствование производства серной кислоты из серо­

водорода

.........................................

158

Увеличение размеров капель тумана и уменьшение туманообразования в баш не-конденсаторе................................ 159

Конденсация серной кислоты в башне, орошаемой водой 164

Увеличение коэффициента использования т е п л а ....................165

Комплексная автоматизация установок мокрого катализа

и создание цехов-автоматов..............................................

168

Лит ерат ура ............................................................................................................. 174

ПРЕДИСЛОВИЕ

Семилетним планом развития народного хозяйства СССР

намечается увеличить в 1965 г. добычу горючих газов до

150 млрд, м3, т. е. почти в 5 раз по сравнению с уровнем 1958 г.

Высокие темпы роста добычи газа будут сохранены и в последую­

щие годы, так как газ является весьма ценным исходным сырьем

для производства многих химических продуктов, а также деше­

вым и удобным видом топлива.

Большинство горючих газов содержит сероводород, являющийся

нежелательной примесью. Поэтому газы подвергаются специальной

очистке, в результате которой побочно получается сероводород­

ный газ, используемый для производства серной кислоты—од­

ного из важнейших видов продукции химической промышлен­

ности.

Очистку горючих газов от сероводорода стали применять

в широких масштабах в последние 20—30 лет, когда были раз­

работаны непрерывные и дешевые способы выделения сероводо­

рода из газов и освоены простые и эффективные методы его пере­

работки на серную кислоту. В настоящее время производство

серной кислоты из сероводорода быстро развивается. В 1965 г.

объем производства серной кислоты из H 2S можно будет увели­

чить до 1,2— 1,3 млн. т в год.

Приведенные данные подтверждают большое народнохозяйст­

венное значение проблемы выделения сероводорода из газов и

использования его для получения серной кислоты.

В учебной и специальной литературе производство серной

кислоты из сероводорода описывается лишь в общих чертах,

без рассмотрения многих специфических особенностей, прису­

щих данному процессу.

В настоящей работе автором сделана попытка обобщить и

систематизировать опыт отечественной и зарубежной промышлен­

ности в области производства серной кислоты из сероводорода

методом мокрого катализа. В книге сжато излагаются также

теоретические основы данного процесса, описываются методы

расчета основных его параметров и рассматриваются возмож­

ности усовершенствования методов производства. Приводимые

в книге сведения помогут широкому кругу читателей—работни­

кам промышленности, научно-исследовательских и проектных

организаций, преподавателям и учащимся вузов и техникумов—

более широко ознакомиться с проблемой производства серной кис­

лоты из сероводорода, что облегчит решение многих вопросов,

связанных с этой проблемой.

Опубликованные к настоящему времени сведения о количе­

стве различных газов, содержании в них сероводорода, возможной

полноте его извлечения являются противоречивыми. Приведен­

ные в первой главе книги данные по этим вопросам также не

претендуют на исчерпывающую полноту, но все же дают ориен­

тировочное представление о количестве содержащегося в газах

сероводорода и возможностях получения из него серной кислоты.

Эти сведения имеют важное значение для решения некоторых

вопросов развития сернокислотной промышленности.

Во второй главе описаны существующие способы извлечения

сероводорода и технико-экономические показатели применяемых

способов, позволяющие судить о преимуществах и недостатках

процессов извлечения и переработки сероводорода.

В третьей и четвертой главах излагаются теоретические по­

ложения, характерные для процесса мокрого катализа и необ­

ходимые для практических расчетов. В пятой главе описаны

основные узлы, аппараты и технологические схемы производства

серной кислоты из сероводорода, применяемые в отечественной

промышленности, и приведены краткие сведения о схемах, наи­

более распространенных в зарубежной промышленности.

В шестой главе освещены перспективы усовершенствования

производства серной кислоты из сероводорода. Осуществление

этих усовершенствований повысит, по мнению автора, технико­

экономические показатели процесса мокрого катализа.

Автор выражает глубокую благодарность Б. В. Дерягину,

М. С. Литвиненко, М. Л. Чепелевецкому, А. И. Барановой,

Е. В. Яшке, М. И. Белякову, Г. С. Дурассу, К. К- Райнову,

В. П. Козлову, А. П. Сергееву, А. Я- Шмелеву, Г. А. Кузьми­

ну и другим специалистам за ценные советы и замечания, сде­

ланные ими при просмотре рукописи.

А. Г. А М Е Л И Н

ГЛАВА

I

ГОРЮЧИЕ ГАЗЫ КАК ИСТОЧНИК СЕРЫ ДЛЯ ПРОИЗВОДСТВА

СЕРНОЙ КИСЛОТЫ

В СССР около 80% серной кислоты получают из серы, содер­

жащейся в уральском колчедане. Вследствие сложности его до­

бычи и дальности перевозок стоимость колчедана высока и со­

ставляет, в зависимости от места расположения сернокислотных

заводов, до 50% стоимости серной кислоты.

В табл. 1 приводятся элементы себестоимости серной кислоты

по данным одного из заводов Московской области, работающего

на серном колчедане, и другого завода, применяющего в качестве

сырья газовую серу.

Доля серы в общем балансе содержащего серу сырья для

производства серной кислоты, составляющая в настоящее время

около 8%, значительно увеличится в ближайшие годы за счет

использования природной серы Роздольского месторождения.

Однако предварительные расчеты показывают, что стоимость

серы в себестоимости серной кислоты будет составлять также

около 40%.

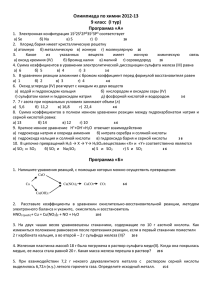

Та б л ица 1

Себестоимость 1 т контактной серной кислоты (в пересчете на 100%-ную)

При обжиге колчедана

При сжигании газовой

серы

Статьи расхода

количество

цена

руб.

Колчедан или сера, т

. . . . 0,8319 96,31

Контактная масса, к г ................

11,00

0,1

Электроэнергия, квт-ч

. . . . 82,48

0,149

Пар, м г к .....................................

0,010 61,53

Вода, м3 ......................................... 41,420

0,067

—

—

Зарплата основных рабочих . .

—

—

Амортизация . . . .

—

—

Цеховые р ас х о д ы ........................

—

—

Общезаводские расходы . . . .

—

—

Внепроизводственные расходы .

Побочная продукция .................

■—

Полная себестоимость

сумма

руб.

коли­

чество

цена

руб.

сумма

руб.

80,12 0,3521 507,73

—

—

1,10

0,115

12,29 91,0

—

—

0,63

0,108

2,74 36,4

—

—

7,52

—

—

13,15

—

—

20,10

—

—

14,07

4,47

—

—

—

—5,65 —

178,98

1,67

10,46

150,54

260,54

—

—

—

3,93

4,47

17,35

19,04

19,39

6,46

— 1,21

7

Из данных, приведенных в табл. 1, видно, что замена колче­

дана и серы другим более дешевым сырьем, содержащим серу,

имеет большое народнохозяйственное значение, особенно если

это сырье является отходом какого-либо производства.

Весьма перспективным источником получения серы являются

промышленные и природные горючие газы. Содержание в них

серы низкое, но вследствие очень больших масштабов производ­

ства и добычи этих газов использование содержащейся в них

серы представляет большой практический интерес. Сера в горю­

чих газах находится главным образом в виде сероводорода, ко­

торый является весьма нежелательной примесью таких газов.

Поэтому они почти всегда подвергаются специальной очистке

от сероводорода. При этом побочно получается газообразный

сероводород, являющийся очень ценным сырьем, так как в нем

содержится 94% серы.

КОКСОВЫЙ ГАЗ

Большое количество горючих газов получается в результате

термической обработки угля. Общее содержание серы в угле

различных месторождений колеблется в широких пределах1:

Среднее

содержание

серы в сухом

угле

%

Донбасс

Каменный уголь

. . . .

Антрацит .........................

Подмосковный бассейн

Каменный уголь

. . . .

Бурый уголь

................

Сибирь

Каменный уголь

. . . .

Бурый уголь

...............

У р а л ..........................................

Фергана

................................

К а в к а з .....................................

2,84

1,77

3,00

5,60

0,40

0,50

3,28

2,00

1,30

Поскольку доля различных месторождений в общей добыче

угля не одинакова, можно принять среднее содержание серы

в угле 1,5%.

Добычу угля в нашей стране к концу 1965 г. намечено уве­

личить до 600 млн. т в год. Тогда общее количество серы, содер­

жащейся в добываемом угле, выразится огромной цифрой—

около 9 млн. т в год.

Непосредственное извлечение серы из угля в процессе его

добычи или на местах потребления производится только при

сравнительно большом содержании серы; в результате получается

углистый колчедан. При обычном содержании серы (менее 3%)

выделить ее из угля не представляется возможным, так как в на­

стоящее время отсутствуют экономичные методы извлечения

8

При термической переработке угля часть серы в виде различных

соединений переходит в образующиеся газы, причем, несмотря

на низкую концентрацию этих соединений, возможно извлече­

ние их из газов.

Крупнейшим потребителем угля является коксохимическая

промышленность; около 20% добываемого угля употребляется

для получения кокса, из них примерно 12% приходится на до­

нецкий уголь и 8% на уголь других месторождений2. При коксо­

вании значительная часть серы, содержащейся в угле (от 20

до 40%), переходит в виде сероводорода в коксовый газ3, *.

Общее содержание серы в угольной шихте, использованной

в коксовых печах отечественной промышленности, в 1955 г. со­

ставило 789 тыс. т. Распределение этой серы в продуктах коксо­

вания приведено ниже (по данным М. С. Литвиненко):

Количество серы

тыс. т

В коксовом г а з е ..........................................

В смоле, подсмольной воде и потери . .

В к о к с е ...........................................................

Ит о г о

. . .

%

240

43

506

30,5

5 ,3

64,2

789

100,0

Содержание сероводорода в коксовом газе зависит от коли­

чества серы в угле, в среднем оно составляет 19 г/нм3 (по дан­

ным 8 коксохимических заводов5).

Для большинства потребителей коксового газа присутствие

в нем сероводорода весьма нежелательно. В металлургической

промышленности, являющейся наиболее крупным потребителем

коксового газа, основное его количество используется для обо­

грева мартеновских печей. При этом сера из газовой фазы пере­

ходит в расплавленную сталь, ухудшая ее качество. Чтобы за­

медлить проникание серы в металл, на его поверхности поддер­

живается увеличенный слой шлака, в результате чего умень­

шается коэффициент теплопередачи от газов и понижается произ­

водительность мартеновских печей. Опыт показывает, что при

использовании очищенного коксового газа, из которого удалена

большая часть сероводорода, производительность мартеновских

печей повышается примерно н^ 10%, а содержание серы в стали

уменьшается на 0,005%.

Обязательной очистке от сероводорода подвергается коксо­

вый газ, применяемый в химической промышленности, так как

H 2S является сильным ядом для большинства катализаторов,

употребляемых в различных синтезах на основе коксового газа.

В коксовом газе, используемом в качестве топлива, особенно

для бытовых нужд, присутствие сероводорода недопустимо не

только из-за его ядовитости, но и вследствие того, что при сжи­

гании сероводорода образуется сернистый ангидрид, вызываю­

щий гибель растительности, загрязнение атмосферы на огромной

территории, прилегающей к месту вывода топочных газов в ат­

мосферу.

Таким образом, очистка коксового газа от сероводорода яв­

ляется необходимой операцией. В зависимости от способа очистки

газа в виде побочных продуктов будут получаться сероводород,

элементарная сера или другие ценные продукты, содержащие

серу.

Использование серы коксового газа имеет важное значение

для народного хозяйства. Если учесть, что на производство кокса

расходуется около 20% всего добываемого угля, а в коксовый

газ переходит 25% серы, содержащейся в угле, то к концу 1965 г.

количество ее в коксовом газе составит:

600 • 0,2 • 0,015 • 0,25 = 0,45 млн. т в год

где 0,015—среДнее содержание серы в угле (1,5%).

Принимая суммарный коэффициент извлечения сероводорода

из газов и использования его в производстве серной кислоты

за 0,85, нетрудно подсчитать, какое количество серной кислоты

можно получить из серы коксового газа:

0,45 • 0,85 • 98

32

= 1,18 млн. т в год

ГЕНЕРАТОРНЫЙ ГАЗ

Процесс получения генераторного газа состоит в термической

обработке угля при 750—1000° в присутствии определенного

количества воздуха, кислорода или смеси их с водяным паром.

В результате генераторного процесса получается горючий газ,

содержащий водород, окись углерода, метан и ряд других соеди­

нений. Примерно 80% серы, находившейся в угле, переходит

в состав генераторного газа в виде сероводорода4.

Генераторный газ широко используется в качестве топлива,

а также для синтеза аммиака, искусственного жидкого топлива

и многих других продуктов6. В СССР в 1956 г. было переработано

в генераторный газ свыше 8 млн. т угля7, что составляет около

2% от общей его добычи. Отсюда можно определить количество

серы в генераторном газе применительно к объему производства

его к концу 1965 г.:

600 • 0,02 • 0,8 • 0,015 = 0,14 млн. т в год

Количество сероводорода в генераторном газе также зависит

от содержания серы в угле и колеблется в широких пределах.

На ряде сероочистных установок5 среднее содержание серо­

водорода в генераторном газе составляет 7,3 г/нм3. По условиям

потребления генераторного газа содержание в нем сероводорода

в большинстве случаев не должно превышать 20 мг/нм3 (ГОСТ

5542—50). Поэтому генераторный газ тоже подвергается спе­

циальной сероочистке.

10

Вследствие незначительной производительности некоторых

газогенераторных установок выделение из газа сероводорода

не всегда рентабельно. Поэтому при определении количества

серы, которая может быть извлечена из генераторного газа и

использована для получения серной кислоты, следует умень­

шить вычисленное количество серы (0,14 млн. т) ориентировочно

на 15%. С учетом ранее принятого суммарного коэффициента

извлечения сероводорода из газа и использования серы из серо­

водородного газа (0,85), количество серной кислоты, которое

можно будет получить из сероводорода генераторного газа, со­

ставит:

0,14 • 0,85 • 0,85 • 98

= 0 ,3 1 млн. т в год

32

Перспективно также получение газа методом подземной га­

зификации угля. Успешные опыты, проведенные в Донбассе

(на Лисичанской станции подземной газификации углей) и в Куз­

бассе (на Южно-Абинской станции), а также опыт работы под­

московной промышленной станции позволяют сделать вывод

о целесообразности применения этого метода получения газово­

го топлива. В настоящее время строится и проектируется ряд

станций подземной газификации углей.

Плановая себестоимость газа подземной газификации (табл. 2)

значительно ниже стоимости газа, получаемого в настоящее время

в генераторах.

Та б л ица 2

Технико-экономические показатели станций подземной газификации углей8

Станции

Подмосковная (действующая, данные 1955 г.) .

Годовая

производи­

тельность

млн. нм'&

Теплотворная

способность

газа

ккал/нм$

Себестоимость, руб.

1000 нм^

газа

1 макал

тепла

412

800

37,19

46.49

С тр оящ и еся

Шатская . . . .

Ангренская . . . .

Каменская . . .

Южно-Абинская

. . . .

662,4

2320,0

365,0

582,5

900

1000

900

1100

21,95

18,42

21,80

20,09

25,61

18,42

24,33

15,35

П роек ти руем ы е

Южно-Кузбасская . . . .

Сталинская . . .

Южно-Абинская (новая) .

Грызловская . .

Северо-Тульская . . . .

7990

3995

4575

3140

493

1200

1200

1200

900

900

5,88

3,72

6,10

10,12

21,40

4,90

4,77

5,05

11,24

23,78

В сего

.................

24 534,9

11

При дальнейшем развитии подземной газификации получае­

мый этим способом газ может стать существенным источником

сероводорода для сернокислотного производства. Количество се­

роводорода в газе будет зависеть от состава газифицируемого

угля. Например, для Ангренской станции подземной газифика­

ции выбран угольный пласт, содержащий 1,5% серы; количество

получаемого газа составит 2320 млн. нм3 в год (табл. 2), чтоэквивалентно добыче 700 тыс. т угля. Таким образом, в получаемом

газе будет содержаться около 10 тыс. т сероводорода, из кото­

рого можно получить около 30 тыс. т серной кислоты в год.

При использовании сероводорода, извлекаемого из газов,

которые будут получаться на станциях подземной газификации,

можно получить 200—300 тыс. т серной кислоты в год.

Себестоимость 1000 нм3 подмосковного газа подземной гази­

фикации составила в 1955 г. 37 руб. 19 коп., что на 24,3% ниже

себестоимости газа Щекинского газового завода и на 25—35%

ниже себестоимости газа Кохтла-Ярве и газа, получаемого Ле­

нинградом со сланцевого комбината. Однако при пересчете на 1 т

условного топлива себестоимость газа подземной газификации

пока еще на 33% выше себестоимости подмосковного угля8.

В газе, получаемом газификацией сланцев, содержится до

24% H2S, что соответствует исключительно высокому содержа­

нию серы9 (350 г/нм3).

ГАЗЫ НЕФТЕПЕРЕРАБОТКИ

Содержание серы в нефти различных месторождений колеб­

лется в широких пределах. Ниже приведены средние данные

для

р азл и ч ны х

м ест ор ож ден и й

неф ти1. 9, 10.

Содержание

серы

%

Бакинское .........................

Э м бенск ое.........................

У хтинское.........................

Средняя Азия

.................

Сибирь и Сахалин . . .

Урало-Волжская нефтеносная область.....................

0,13

0,26

1,05

0,87

0,36

2,53

Учитывая удельный вес месторождений в общей добыче нефти,

можно принять содержание серы в нефти в среднем 1,2%. К та­

кому же выводу приходят и другие авторы11.

В соответствии с намечаемым к концу 1965 г. уровнем добычи

нефти в количестве примерно 235 млн. т в год общее содержание

серы в добываемой нефти составит 2,82 млн. т. Для подсчета

общего количества серы в газах нефтепереработки можно при­

нять, что 25% содержащейся в нефти серы переходит в газы,

образующиеся при термической переработке нефтяного сырья.

Содержание сероводорода в этих газах—около 20 г/нм3. Таким

12

образом, количество серы в газах нефтеперерабатывающих за­

водов составит:

2,82 • 0,25 — 0,71 млн. т в год

Газы нефтепереработки используются главным образом для

синтеза органических продуктов и для бытовых нужд. В обоих

случаях содержание сероводорода в газах не должно превышать

20 мг/нм3 (ГОСТ 5542—50), поэтому очистка газов нефтепере­

работки необходима и производится на большинстве действую­

щих заводов. На вновь проектируемых предприятиях сероочистка

газов предусматривается как обязательная.

Пользуясь приведенным ранее значением коэффициента извле­

чения сероводорода из газов и использования H 2S при перера­

ботке на серную кислоту, подсчитаем количество серной кислоты,

которое может быть получено из серы, содержащейся в нефти:

0,71

0,85 • 98

32

= 1,87 млн. т в год

Содержание серы в газах нефтепереработки, возможно, будет

более высоким. Удельная доля нефти Урало-Волжской нефте­

носной области в общем балансе добычи нефти будет непре­

рывно возрастать. Содержание серы в этих нефтях колеб­

лется от 0,3 до 4,5% вес. Если среднее содержание в них серы

принять за 2,5%, а долю серы, переходящей из нефти в обра­

зующиеся газы за 25%, общее количество серы в газах перера­

ботки нефти указанного месторождения составит более 1 млн. т

в год. Следует отметить, что в большинстве случаев при пере­

работке нефти в состав газов переходит значительно более 25%

серы.

ПОПУТНЫЕ НЕФТЯНЫЕ И ПРИРОДНЫЕ ГАЗЫ

Почти постоянным спутником нефти является газ, добывае­

мый попутно, вместе с нефтью, или самостоятельно из так назы­

ваемых сухих скважин. Добычу и производство газа в нашей

стране в течение ближайших 10—15 лет предполагается увели­

чить примерно в 13—15 раз12. К концу 1965 г. общее количество

получаемого газа намечено довести до 150 млрд. мг.

Содержание сероводорода в природных и попутных нефтяных

газах различно. Например, в природных газах месторождений

Западной Украины, Северо-Ставропольского и др. сероводород

отсутствует. Из некоторых месторождений добывается газ, содерж ащ ий

н еск ольк о

п р оц ен тов

с е р о в о д о р о д а 10’ 13, 14.

Содержание

Месторождения

Андижанское......................... . .

Косч а г ы л ............................. . .

. .

Баби-Эйбатское.................

Елтано-Курдюмское . . . .

Тепловское ..............................

%

3,6

0,8

0,95

0,03

1,1

H2s

г/нлЗ

55

12

14

0,5

17

13

Особенно велико содержание сероводорода в газах УралоВолжской нефтеносной области:

Содержание H2S

С ы зрань................

К и н е л ь .................

Ишимбай.................

Т уй м аза.................

.

.

.

.

.

.

.

.

.

.

.

.

%

1,4

2,5

2,8

2 ,0

<?/нл«з

21

33

43

30

Некоторое представление об общем количестве серы в

этих газах можно составить на основании следующих данных.

Количество попутных газов составляет 5—6% от общего коли­

чества добываемой нефти. В соответствии с приведенными ра­

нее цифрами нефтедобычи в Урало-Волжской нефтеносной

области (содержание сероводорода10 в попутных газах—2,5%)

общее содержание серы в попутных газах этого месторождения

составит более 0,1 млн, т в год.

Имеются природные газы, содержащие до 10 и даже 30% се­

роводорода15.

Надежные данные о содержании сероводорода в попутных

и природных газах и о количестве газов, которое будет под­

вергнуто очистке к концу 1965 г., отсутствуют. Попытаемся

ориентировочно определить количество серной кислоты, кото­

рое может быть получено из сероводорода попутных и природных

газов.

Примем, что только .30% попутных и природных газов будет

подвергнуто очистке и что содержание сероводорода в очищаемых га­

зах составит 1 %. Тогда общее количество серы, которое можно будет

извлечь путем очистки попутных и природных газов, составит:

1,5 • ЮЧ!- о,3 • 0,01 • 32

22,4 • 109

=

0,6 млн. т в год

При общем коэффициенте извлечения сероводорода из газов

и использования серы при производстве серной кислоты из H 2S,

равном 0,85, из сероводорода природных и попутных газов

к концу 1965 г. можно будет получить следующее количество

серной кислоты:

0,6-0,85-98

--------= --------= 1,о8 млн. т в год

ПЕРСПЕКТИВЫ ПРОИЗВОДСТВА СЕРНОЙ ^КИСЛОТЫ ИЗ СЕРОВОДОРОДА

ГОРЮЧИХ ГАЗОВ

Данные табл. 3, составленной на основании произведенных

расчетов, позволяют получить ориентировочное представление

о возможностях увеличения в ближайшие годы ресурсов сырья

для производства серной кислоты за счет использования серо­

водорода горючих газов.

14

Таблица

3

Характеристика горючих газов как источника сырья для производства H2S04

. Газы

Общее коли­

чество серы

в газе

млн. т в год

Д оля газа,

очищаемого

от серы

Коксовый

.........................

Генераторный

................

Газы нефтепереработки

Попутные и природные

0,45

0,14

0,71

0,6

100

85

100

30

Содержание

H-tS в газе

г/нм%

19

7,3

20

Возможный

объем выра­

ботки серном

кислоты

из серы

горючих газов

млн. т в год

1,18

0,31

1,87

1,58

4,94

Как указывалось ранее, на основе использования сероводорода

горючих газов к концу 1965 г. намечено получать 1,2— 1,3 млн. т

серной кислоты в год.

Присутствие сероводорода в горючих газах является недо­

пустимым, поэтому очистка их от H 2S в большинстве случаев

будет производиться независимо от его использования. В связи

с этим следует наиболее рационально организовать очистку го­

рючих газов от сероводорода и возможно более полно использо­

вать его преимущественно для производства серной кислоты,

так как в этом случае достигается наиболее высокий экономи­

ческий эффект.

В большинстве случаев очистка горючих газов от сероводо­

рода и получение из него серной кислоты являются побочными

процессами, вследствие чего проблема использования H 2S за­

частую недооценивается. Между тем опыт работы промышленных

установок по очистке горючих газов подтверждает, что при су­

ществующих способах очистки горючих газов и переработки

сероводорода на серную кислоту стоимость ее приближается

к стоимости кислоты, получаемой из колчедана и элементар­

ной серы, даже при отнесении всех затрат по очистке газа на

стоимость серной кислоты. Следует, однако, отметить, что про­

цессы извлечения сероводорода из горючих газов и перера­

ботки его в серную кислоту могут быть упрощены и удешев­

лены.

Возможности получения серной кислоты из серы горючих

газов реализуются еще не полностью. Так, например, в 1955 г.

только 33, Но коксового газа было подвергнуто очистке от серо­

водорода (табл. 4) с последующим использованием H2S для

получения серы и серной кислоты (по данным М. С. Литвиненко).

Остальной сероводород был сожжен вместе с коксовым

газом, а затем в виде сернистого ангидрида выведен с отходя­

щими газами в атмосферу.

15

Таблица 4

Баланс использования серы коксового газа (за 1955 г.)

Количество серы

Направления

использования серы

Извлечено с получением серной кислоТМ Ы ^.ТТРМРиТЯГШПЫ ГРПи

Сожжено в виде сероводорода с коксовым газом:

в металлургических печах . . .

при обогреве коксовых печей

прочими потребителями . . . .

И того

. . .

тыс. т

%

7Q 5

33 1

64,5

67,7

28,3

26,9

28,2

11,8

240,0

100,0

В последнее время доля коксового газа, используемого для

получения серной кислоты, возросла.

Л И ТЕРАТУ РА

1. Техническая энциклопедия. Справочник физ.-хим. величин, т. 3, 1929.

2. Н. Н. Е г о р о в , М. М. Д м и т р и е в , Д. Д. З ы к о в , Очистка

от серы коксовального и других горючих газов, Металлургиздат, 1950.

3. С. Г. А р о н о в , Сера, извлечение из промышленных и отбросных га­

зов, Металлургиздат, Харьков—Москва, 1940.

4. Информационный бюллетень № 3, Гипрогазоочистка, 1955.

5. А. К. Ш и л к о в, Кокс и химия, № I, 5 (1955).

t

6. С. И. В о л ь ф к о в и ч , А П. Е г о р о в , Д. А. Э п ш т е й н ,

Общая химическая технология, т. I, Госхимиздат, 1953.

7. Ю. В. В о л о н и х и н, Газификации твердых топлив—широкий размах;

Промышленно-экономическая газета от 29 марта 1957 г.

8. Г. Д . Б а к у л е в ,

Экономический анализ подземной газификации

углей, Изд. АН СССР, 1957.

9. Н. И. Р я б ц е в, Естественные и искусственные газы, изд. Министерст­

ва коммунального хозяйства РСФСР, 1956.

10. Советская нефть, под ред. А. С. Великовского и С. Н. Павловой, Гостоптехиздат, 1947.

11. С. Р. С е р г и е н к о , Вестник АН КазССР, 8, 34 (1956).

12. Н. С. Х р у щ е в , Сорок лет Великой Октябрьской социалистической

революции. Доклад на Юбилейной сессии Верховного Совета СССР

6 ноября 1957 г., Госполитиздат, 1958.

13. В. А. С о к о л о в , Миграция газа и нефти, Изд. АН СССР, 1956.

14. А. А. Б р и с к м а н, А. К- И в а н о в и др., Добыча и транспорт

газа, Гостоптехиздат, 1955.

15. А. И. Д в о р е ц к и й , С. В. Т а т и щ е в , Саратовский природный

газ и рациональные методы сжигания его в топках котлов, Гостоптех­

издат, 1947.

ГЛАВА

II

ИЗВЛЕЧЕНИЕ СЕРОВОДОРОДА ИЗ ГАЗОВ

Многочисленные способы очистки горючих газов от сероводо­

рода можно разделить на две группы: сухие методы, основанные

на применении различных поглотителей или катализаторов в су­

хом виде, и мокрые методы, предусматривающие применение

жидких поглотительных растворов1.

СУХИЕ МЕТОДЫ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА

При сухих методах связывание сероводорода различными ве­

ществами происходит в результате химических или физико-хи­

мических процессов. В первом случае между поглотителем и се­

роводородом происходит прямое взаимодействие, во втором-^

адсорбция сероводорода из газа поверхностью какого-либо адС9рбента, а иногда одновременное каталитическое воздействие

сорбента на сероводород.

Разнообразные газоочистительные массы, применяемые при

<^хой очистке газа, содержат в качестве основного компонента

Одновременно протекают побочные реакции с иным соотно­

шением реагирующих компонентов и реакции связывания других

вредных примесей горючих газов.

По мере накопления серы поглотительная способность газо­

очистительной массы уменьшается, вследствие чего ее подвер­

гают регенерации. При этом выделяется элементарная сера:

2Fe?S3 + 302 + 6Н20 = 2Fe2(OH)e + 6S

4FeS -f 302 -+- 6Н,0 = 2Fe2(OH)6 + 4S

Различные твердые адсорбенты, благодаря хорошо развитой

активной поверхности, обладают способностью поглощать серо­

водород из газа и задерживать его в своих порах. Такие высоко­

активные адсорбенты как активный уголь и силикагель одновре-2

2

17

А. Г . Амелин

В

менно являются катализаторами; при наличии в газовой смеси

кислорода они способствуют реакции окисления H2S. Эта реак­

ция в общем виде выражается уравнением Клауса:

2H2S + 0 2 = 2НаО + 2S

Кроме основного процесса окисления сероводорода по этой

реакций, очень часто одновременно протекают побочные реакции,

в результате которых образуется сернистый ангидрид.

Сухие методы очистки газов от сероводорода требуют при­

менения громоздкой аппаратуры, но зато они обеспечивают весьма

высокую степень очистки газов от H 2S. Поэтому в промышлен­

ности эти методы обычно применяются для окончательной очистки

газов в сочетании с другими более дешевыми способами.

МОКРЫЕ МЕТОДЫ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА

Существенное достоинство мокрых методов очистки газов

состоит в простоте и непрерывности процесса, причем в боль­

шинстве случаев по мокрым методам достигается достаточная

степень очистки газа от сероводорода. Поэтому за последние

годы мокрые методы получили преимущественное распростране­

ние.

Очистка газа от сероводорода мокрыми методами проводится

в две стадии. В первой стадии газ обрабатывают раствором погло­

тителя, который циркулирует в системе и абсорбирует серово­

дород из газа. По мере поглощения H 2S раствор насыщается,

теряет абсорбционную способность по отношению к сероводороду,

частично выводится из цикла и заменяется свежим. Во второй

стадии производится обработка раствора поглотителя для восста­

новления его абсорбционной способности (регенерация). Реге­

нерированный поглотитель снова возвращается на очистку газа.

В процессе регенерации из раствора поглотителя выделяется

сероводород (или продукты взаимодействия сероводорода с погло­

тителем), а также некоторые другие примеси, поглощаемые рас­

твором. Выделяющийся сероводородный газ освобождается от

увлекаемых им брызг раствора и передается на использование.

В последние годы опубликованы многочисленные предложе­

ния по оформлению процесса очистки газов от сероводорода

мокрым методом. Основной смысл их сводится к изменению со­

става поглотительного раствора. Описанные в литературе мокрые

методы очистки газов от сероводорода настолько разнообразны

и характер протекающих при очистке процессов столь различен,

что их изложение должно явиться темой специального труда.

В данной главе кратко рассматриваются только методы, полу­

чившие широкое распространение в Советском Союзе.

Известные способы мокрой очистки газов от сероводорода

можно разделить на две группы. Для первой характерны хими­

18

ческие изменения сероводорода, в результате которых получается

элементарная сера, сульфат аммония и другие ценные продукты.

Ко второй группе относятся такие процессы очистки, в которых

сероводород никаких превращений не претерпевает и получается

в газообразном состоянии в смеси с другими газами.

Из способов первой группы в Советском Союзе широкое рас­

пространение получил мышьяково-содовый способ, из способов

второй группы—вакуум-карбонатный и моноэтаноламиновый.

При очистке газов мышьяково-содовым способом сероводород

восстанавливается до элементарной серы, которая является по­

бочным продуктом процесса очистки, но не предназначена для произ­

водства серной кислоты методом мокрого катализа, описанию

которого и посвящена настоящая работа. Несмотря на это, мышья­

ково-содовый способ кратко рассматривается здесь как широко

распространенный и отличающийся достаточно высокими техни­

ко-экономическими показателями. В дальнейшем, при сравни­

тельной оценке различных процессов очистки, приводятся дан­

ные и по мышьяково-содовому способу.

При очистке газов мокрыми способами, при которых серово­

дород не претерпевает изменений и получается в газообразном

состоянии, достигаются наиболее высокие технико-экономические

показатели. Аппаратурное оформление этих способов отличается

простотой, высокой производительностью и надежно в эксплуатации.

Получение газообразного сероводорода целесообразно еще

и потому, что переработка его на серную кислоту осуществляется

по весьма простым схемам с получением концентрированной

кислоты; одновременно можно получить и использовать значи­

тельное количество тепла.

Мышья КОЕс - содоеый способ

Для поглощения сероводорода из газов по мышьяково-содовому способу

применяют раствор оксисульфомышьяковой соли Na4As2SrO.,. Этот поглоти­

тель готовят растворением мышьяковистого ангидрида As20 3 в содовом рас­

творе. Вначале получается кислая соль мышьяковистой кислоты, которая

в присутствии сероводорода и кислорода превращается в оксисульфомышьяковую соль.

Основной процесс поглощения H2S из газа протекает по реакции:

Np4As,S e0 2 + H2S = Na, As2S60 + H20

Образовавшийся раствор регенерируется кислородом воздуха в башнерегенераторе, куда подается воздух под давлением 4—5 ата. В процессе реге­

нерации выделяется элементарная сера и снова образуется оксисульфомышьяк о в р я соль:

2Na4As2S(10 + 0 2 = 2Na4As2S50 2 + 2S

Выделяющаяся сера флотируется воздухом на поверхность раствора е

образованием серной пасты, которую затем обезвоживают на вакуум-фильтре,

плавят в автоклаве острым паром и разливают в формы. Значительное коли­

чество серной пасты подвергается специальной обработке и используется в

виде коллоидной серы—препарата для уничтожения вредителей в сельском

хозяйстве.

2*

19

При поглощении сероводорода в растворе протекают, кроме основных,

побочные реакции.

Содержащаяся в поглотительном растворе избыточная сода реагирует

с сероводородом, образуя гидросульфид натрия

' Na2C 03 + H2S = NaHS + NaHC03

который в процессе регенерации частично окисляется кислородом воздуха в

гипосульфит:

2NaHS + 2 0 , = Na,S,03 + НаО

В случае присутствия в газе цианистоводородной кислоты она поглощает­

ся раствором и, реагируя с содой и серой, образует роданистый натрий:

2HCN + Na2C03 + 2S = 2NaCNS + Н20 + С 02

Протеканием побочных реакций объясняется низкий выход элементарной

серы при мышьяково-содовом способе очистки (всего 75—85%).

При очистке газов, содержащих до 10 г/м 3 H2S, концентрацию As2Os в

поглотительном растворе поддерживают в пределах 5—7 г/л, концентрацию

Na2C 03—в пределах 6—8 г/л. В случае очистки газов с более высоким содер­

жанием сероводорода концентрация As20 3 и Na3C 03 поддерживается соответ­

ственно 10— 14 г/л и 12— 16 г/л.

Количество поглотительного раствора рассчитывают таким образом, чтобы

на 1 a H2S приходилось не менее 10 г As20 3.

Удельный вес поглотительного раствора и его вязкость в процессе очист­

ки газа постепенно повышаются в результате накопления гипосульфита и ро­

данистого натрия (если в газе присутствует HCN); вследствие этого полнота

очистки газа от сероводорода ухудшается. Поэтому по достижении 20—

25%-ной концентрации Na2S20 3 в поглотительном растворе часть его выводят

из цикла и нейтрализуют серной кислотой для перевода мышьяка из раствори­

мой формы в нерастворимую. При нейтрализации выпадают в осадок As2S3,

A s2S5 и некоторое количество серы, образующейся при частичном разложении

гипосульфита серной кислотой, избыток которой (0,5 г/л) необходим для пол­

ноты осаждения сернистого мышьяка.

Выпавший в осадок сернистый мышьяк растворяют в соде и возвращают

в цикл, а освобожденный от большей части мышьяка раствор подвергают вто­

ричной нейтрализации щелочью с добавлением солей железа и сливают в ка­

нализацию. В присутствии солей железа оставшиеся после первой нейтрали­

зации растворимые соли мышьяка превращаются в нерастворимые соединения

FeAs03 и FeAsO,t. Содержание мышьяка в сточных водах колеблется в пре­

делах 0,01—0,05 г/л.

Мышьяково-содовый способ применяется для очистки газов с различным

содержанием сероводорода. Например, имеются установки очистки генератор­

ного газа, содержащего 3 г/м 3 H2S, и попутного нефтяного газа, содержащего

до 60 г/м 3 H2S.

Если в газе содержится S 0 2 (например, в генераторном газе), необходимо

проводить предварительную щелочную промывку газа (перед мышьяково-со­

довой очисткой), так как иначе образуется сульфит натрия, окисляющийся

в сульфат натрия, что нарушает процесс очистки.

Присутствующие в газе смолы также нарушают процесс его очистки,

отрицательно влияя на регенерацию раствора. Поэтому перед мышьяково-содо­

вой очисткой смолы должны быть удалены из газа при помощи электрофильтра.

Остаточное содержание сероводорода в газе после мышьяково-содовой очи­

стки практически снижается до 0,2—-0,3 г/м 3.

Это достигается последовательной обработкой газа в двух и даже в трех

поглотительных башнях, в зависимости от содержания H2S в газе. Практика

некоторых заводов показала возможность очистки газа до содержания H2S

20 мг/нм3 путем установки дополнительного абсорбционно-регенерационного

оборудования, что, однако, связано с удорожанием очистки газа.

Существенный недостаток мышьяково-содового способа заключается в

сложности технологической схемы процесса очистки. Особенно громоздок про­

цесс регенерации раствора, заключающийся в его нейтрализации, последую­

щем выделении и растворении сернистого мышьяка, а затем извлечении и очист­

ке серы и т. д. Существенным недостатком способа является также образование

большого количества сточных вод с значительным содержанием мышьяка, ги­

посульфита и других продуктов.

Основные технико-экономические показатели мышьяково-содового спо­

соба очистки газа приведены в табл. 5.

Таблица 5

Технике-экономические показатели процесса очистки газа

от сероводорода мышьяково-содовым способом

Московский

Ждановский

завод

Показатели

Содержание H2S, г!нм3

в неочищенном газе

................

в очищенном газе

....................

Степень очистки, %

............................

Расход на очистку 1000 нм3 газа

мышьяк, кг

.................................

сода кальцинированная, кг . .

серная кислота Св пересчете на

100%-ную!. к г ........................

пар, т

.........................................

электроэнергия, квт-ч

. . . .

завод

19

0,02*

99,9

19

1,0

95,0

0,039

5,7

0,027

6,75

0,8

0,055

21,7

0 ,9

0,056

24,6

* После дополнительной сухой очистки.

В табл. 6 приведены основные элементы себестоимости очистки газа этим

способом (по данным тех же заводов). Из данных таблицы видно, что наиболь­

шими статьями расхода являются затраты на соду и электроэнергию.

Т аблица 6

Элементы себестоимости очистки 1000 н м 3 газа мышьяково-содовым способом

Ждановский завод

Статьи расхода

Московский завод

коли­

чество

цена

Р>б.

СТОИМОСТЬ

Р}б.

коли­

чество

цена

Р}б.

стоимость

Рьб.

Мышьяк, к г ................................... 0,039

Сода кальцинированная, к г . 5,7

Серная кислота (в пересчете

на 100%-ную), кг . . . . 0 ,8

Железный купорос, кг . . . 0,03

Пар, т . .

0,055

Электроэнергия, кшп-ч . . . 21,7

Вода, ж 3 ....................................... 0,26

—

Зарплата и начисления . . .

—

Амортизация

—

Текущий рем онт.....................

—

Прочие р а сх о д ы .....................

Общезаводские расходы . .

—

5,55

0,30

0,23

1,70

0,027

6,75

5,31

0,33

2 ,2 1

0 ,2 1

0.18

0,01

0,9

0,04

0,056

24,6

1,6

0 ,2 1

0,19

0,31

23,90

0,14

0,16

0 ,0 1

Себестоимость . . . .

0,30

20,30

0,09

0,37

—

—

—

—

1 ,1 2

1,96

0 ,1 0

0 ,8 6

0,77

0,-93

0,74

0,55

9,15

—

—

—

—

—

—

—

—

—

___

____

—

0,14

1,34

3,45

0,25

1,98

1,34

1

1,05

1,47

15,06

21

Содовый способ

Использование растворов соды для извлечения сероводорода из газов,

предложенное еще в 1892 г., получило практическое осуществление лишь в

1951 г., когда на заводе «Сиборд» (США) была построена первая опытная уста­

новка2. В последующие годы было построено много установок (более 60)1' 3' 4

для очистки газов содовым способом.

По этому способу газ промывается слабым водным раствором соды

(1—3%-ным):

Na2C03 + H2S = NaHS + NaHC03

При регенерации раствор продувают воздухом; в результате происходит

выделение сероводорода:

NaHC03 + NaHS = NaaC03 + H2S

На практике процесс осложняется побочными реакциями, протекающими

не только между содой и сероводородом, но и между содой и другими приме­

сями газа. Вследствие этого в поглотительном растворе накапливаются нерегенерируемые соединения: сульфиты, суль­

фаты, гипосульфиты, цианиды, роданиды и

до. В результате раствор теряет поглоти­

тельную способность и потому должен быть

заменен свежим.

Очистные установки, работающие по

содовому способу, весьма компактны и со­

стоят из одной башни (общая высота 18—20 м),

разделенной перегородкой на две части

(рис. 1): верхнюю—абсорбер 1, в котором

происходит поглощение сероводорода рас­

твором соды, и нижнюю—десорбер 2, в ко­

тором сероводород выделяется из раствора.

Поступающий на очистку газ вводится в аб­

сорбер 1 снизу, раствор подается насосом 4

сверху и распределяется по насадке. Рас­

твор, содержащий сероводород, собирается

в нижней части абсорбера и через гидрав­

лический затвор 5 поступает на насадку десорбера 2. В десорбер вентилятором подает­

ся воздух в количестве, примерно в три раза

превышающем количество поступающего на

очистку газа.

Регенерированный раствор

из нижней части десорбера забирается насо­

сом 4 и вновь подается в абсорбер 1.

На регенерацию раствора подается

Рис. 1. Схема установки для

очень большое количество воздуха, поэто­

очистки газов раствором соды

му концентрация сероводорода в воздухе,

без использования сероводорода:

выходящем из десорбера, незначительна,

/ —абсорбер; 2—десорбер; 3— воздушный

вследствие чего этот воздух выводится в

пентил ятор; 4—насос; 5—гидравличе­

ский затвор.

атмосферу или направляется в топки ко­

тельной установки как дутье.

Описанный процесс содовой очистки газа без использования сероводорода

отличается простотой и низкой стоимостью очистки газа, чем объясняется широ­

кое распространение его, особенно в США.

Однако этот процесс имеет следующие существенные недостатки, которые

и явились помехой для распространения его в Советском Союзе:

1) низкая степень очистки газа от сероводорода (около 90%);

2) загрязнение атмосферы сероводородом илл (после сжигания газа) сер­

нистым ангидридом;

3) слив в канализацию отработанного поглотителя, содержащего значи­

тельные количества цианистых соединений;

4) безвозвратные потери серы.

Вакуум-карбонатный способ

Сущность вакуум-карбонатного способа состоит в обработке

газа раствором соды или поташа в башне с насадкой, после чего

раствор регенерируют в вакууме при нагревании. В последние

t Газ

Рис. 2. Схема очистки газа вакуум-карбонатным способом:

I —абсорберы; 2—оросительный холодильник; 3—теплообменник; 4—по­

догреватель раствора; 5—регенератор; б—циркуляционный кипятиль­

ник; 7—конденсатор-холодильник; 8—вакуум-насос; 9—сборник.

годы в качестве поглотителя применяется преимущественно расствор поташа, обладающий большей поглотительной способ­

ностью, чем раствор соды. Ниже рассматривается процесс очистки

газа раствором поташа.

При поглощении сероводорода раствором поташа протекают

такие же реакции, как при поглощении сероводорода раствором

соды:

К*С03 + H,S = KHS + KHCOg

При регенерации раствора выделяется сероводород:

KHS + к н с о 3 = к 2с о 3 + H2S

На рис. 2 изображена технологическая схема очистки газа

от сероводорода вакуум-карбонатным способом.

Коксовый газ поступает в два последовательно соединенные

абсорбера / , орошаемые водным раствором поташа (темпера­

23

тура 25—30°), который поглощает сероводород из газа. Из пер­

вого по ходу газа абсорбера насыщенный сероводородом раствор

нагнетается насосом в тарельчатую колонну-регенератор 5, пред­

варительно нагреваясь в конденсаторе-холодильнике 7 за счет

тепла парогазовой смеси, выходящей из регенератора 5, и в тепло­

обменнике 3—горячим раствором из регенератора 5. Оконча­

тельный подогрев раствора производится паром в подогревателей.

Д ля отгонки сероводорода в регенераторе 5 применяют вто­

ричный пар при 70—71° и остаточном давлении 120 мм pm. cm.

(в вакууме). Вторичный пар получается в циркуляционном ки­

пятильнике 6, обогреваемом глухим паром. Из регенератора 5

освобожденный от H 2S раствор стекает в сборник 9, откуда на­

сосом снова нагнетается в абсорберы, предварительно охлаж­

даясь в теплообменнике 3 и оросительном холодильнике 2. Вы­

деленный из раствора в регенераторе 5 концентрированный серо­

водород освобождается от водяных паров в конденсаторе-холо­

дильнике 7 и направляется вакуум-насосом на дальнейшую пере­

работку.

Длительный опыт очистки коксового газа от сероводорода

вакуум-карбонатным способом показывает, что такие установки

весьма надежны в эксплуатации и просты в обслуживании, но

обеспечивают очистку газа примерно только на 90%.

Основные

технико-экономические

показатели

процесса

очистки газа вакуум-карбонатным способом по' данным двух

действующих заводов приведены в табл. 7.

Таблица 7

Технико-экономические показатели вакуум-карбоиатного способа

очистки газа

Показатели

Содержание H2S, г/нм 3

в неочищенном газе

................

в очищенном газе

.....................

Степень очистки, %

.............................

Расход на очистку 1000 нм3 газа

поташ, кг .....................................

пар, кг

.........................................

электроэнергия, квт-ч

. . . .

Содержание HgS в

поглотительном

растворе, г/л

до абсорберов .............................

после абсорберов ........................

Состав сероводородного газа, 0/0

H , S .................................................

С О . , .................................................

I-ICN.................................................

Макеевский

завод

Ясиновский

завод

19,25

1,62

91,6

19,47

2,89

85,2

0,72

0,20

12,1

1,10

0,33

9,46

2,3

9 ,4

2 ,2

8,5

88,1

8 ,7

1,3

87,9

7,0

2,8

В табл. 8 приведены основные элементы себестоимости очистки

газа вакуум-карбонатным способом (по данным тех же заводов).

24

Наибольшей статьей расхода на Макеевском коксохимическом

заводе является стоимость пара—3 руб. 41 коп., что составляет

около 30% всех затрат на очистку газа.

Таблица 8

Элементы себестоимости очистки 1С00 н м 3 газа вакуум-карбонатным способом

Ясиновский завод

Макеевский завод

Статьи расхода

Поташ, кг . . .

Сода

кальцинированная, кг , . .

Пар острый, т . .

Пар мятый, т . .

Электроэнергия,

к в т - ч ....................

Вода, м 3 ....................

Зарплата и начисления ................

Амортизация . . .

Текущий ремонт . .

Прочие расходы . .

Общезаводские расХОДЫ

....................

Себестоимость. .

количество

цена

руб.

сумма

Р}б.

количество

цена

р>6.

сумма

руб.

0,485

2,25

1,09

1 ,1 0

2,76

3,04

0,236

0,116

0,084

0,30

23,89

7,37

0,07

2,79

0,62

—

—

—

0,33

18,00

5,95

—

—

1,27

0,23

9,46

0,40

12,071

0,384

0,105

0,588

0,088

0,55

0,82

0,23

0,52

0,90

1,20

0,41

—

—

—

—

—

—

—

—

0,38

1,52

0,77

0,39

—

—

1 ,2 2

1,12

10,35

14,19

—

—

—

—

—

—

—

Для металлургической промышленности, потребляющей ос­

новное количество коксового газа, достигаемая при вакуумкарбонатном способе степень очистки газа достаточна, поэтому

указанный способ распространен преимущественно в этой от­

расли промышленности. В тех случаях, когда требуется более

высокая степень очистки газов от сероводорода, вакуум-карбонатный способ не применяется.

Моноэтаноламиновый способ

Для ряда потребителей необходима высокая степень очистки

газа от сероводорода с одновременным выделением углекислоты.

Например, в генераторном газе, используемом для бытовых нужд,

допускаются только следы сероводорода (менее 20 мг/м3). Выде­

ление углекислоты, содержание которой в отдельных случаях

весьма велико*, необходимо при химической переработке газа,

а также для повышения его теплотворной способности.

Одновременно поглощать сероводород и углекислоту с после­

дующей регенерацией их способны многие вещества. Для этого

* При парокислородном дутье содержание углекислоты в генераторном

газе достигает 35%.

2 5-

могут быть использованы, например, различные амины, аминоспирты, производные гидразина и некоторые другие соединения.

Наибольшее практическое значение имеют этаноламины. Водные

растворы их представляют собой вязкие жидкости с легким

запахом, напоминающим запах аммиака.

С сильными минеральными или органическими кислотами

этаноламины образуют стойкие соли, которые разрушаются кон­

центрированными щелочами; образование этих солей сопровож­

дается снижением поглотительной способности раствора по отно­

шению к H2S и С 0 2. Содержащиеся в газе аммиак, смола, арома­

тические углеводороды не взаимодействуют с этаноламинами.

Абсорбционная способность водных растворов этаноламинов

по отношению к сероводороду и углекислоте очень высока:

0,5 моля сероводорода или углекислоты соединяется с одним

молем этаноламина. Особенно большой поглотительной способ­

ностью обладает моноэтаноламин NH2CH2CH2OH, при примене­

нии которого достигается высокая степень очистки газа от серо­

водорода и углекислоты.

Упругость паров моноэтаноламина над его водными раство­

рами приведена в табл. 9.

Таблица

9

Упругость паров моноэтаноламина над его водными растворами2

Температура

°С

30

50

75

100

Упругость паров (в мм рт. спг.) при концентрации

моноэтаноламина, % вес.

25%

50%

75%

100%

0 ,0 3

0 ,0 7

0 ,2 3

0 ,8 3

0 ,1 0

0 ,2 3

0 ,8 0

3 ,3 1

0 ,4 0

0 ,9 1

2 ,8 8

1 3 ,8 0

1 ,2 6

3 ,0 2

9 ,5 5

5 0 ,1 0

Обычно при очистке газа моноэтаноламином одновременно

с H 2S улавливают и С 0 2, однако путем соблюдения определен­

ных условий можно поглощать преимущественно сероводород2.

Этаноламиновый способ очистки2 обычно заключается в об­

работке газа 15%-ным водным раствором моноэтаноламина в аб­

сорбере. Выходящий из абсорбера раствор подогревается в тепло­

обменнике, а затем поступает в отгонную колонну. Здесь из рас­

твора выделяются сероводород и углекислота, направляемые

на переработку; регенерированный раствор возвращается в аб­

сорбер.

Институт Гипрогазоочистка, занимающийся вопросами очист­

ки различных газов, разработал двухступенчатый моноэтаноламиновый способ очистки газа от сероводорода и углекислоты

в двух последовательно включенных абсорберах с установкой

двух отгонных колонн для регенерации растворов, выходящих

26

из каждого абсорбера2. Концентрация растворов моноэтаноламина различна. В первой ступени употребляется 25—30%-ный

раствор моноэтаноламина, обладающий большой поглотительной

способностью. Для сокращения расхода пара регенерация этого

раствора по выходе из абсорбера производится не полностью.

Во второй ступени применяется 5— 12%-ный раствор моноэта­

ноламина, который поглощает остатки сероводорода и угле­

кислоты и одновременно улавливает пары этаноламина, увле­

каемые газом из первой ступени вследствие высокой упругости

паров моноэтаноламина над концентрированным раствором.

Для более глубокой регенерации поглотительного раствора

и, следовательно, лучшей очистки газа от сероводорода и угле­

кислоты процесс регенерации во второй ступени ведут в присут­

ствии избытка пара. Газы, образующиеся в отгонной колонне

второй ступени, содержат главным образом пары воды и очень

мало сероводорода и углекислоты. Для использования тепла

этой парогазовой смеси она направляется в отгонную колонну пер­

вой ступени на регенерацию концентрированного поглотительного

раствора.

Общее количество раствора, циркулирующего в первой и

второй ступенях, меньше, чем при обычной одноступенчатой

схеме очистки раствором средней концентрации. Благодаря этому

сокращается расход пара и воды, а также уменьшается поверх­

ность теплообменной аппаратуры.

Технологическая схема двухступенчатого моноэтаноламинового способа очистки газа изображена на рис. 3.

Подлежащий очистке газ последовательно поступает в абсор­

беры 1 и 2 и через брызгоуловитель 3 направляется на дальней­

шую переработку.

Абсорбер 1 первой ступени орошается концентрированным

раствором моноэтаноламина при 25—35°; в этом абсорбере погло­

щается основное количество сероводорода и углекислоты. Аб­

сорбер 2 второй ступени орошается менее концентрированным

раствором моноэтаноламина при той же температуре. Концентри­

рованный раствор моноэтаноламина, содержащий сероводород

и углекислоту, из абсорбера 1 подается насосом или давлением

газа (если он находится под давлением) в отгонную колонну 4

первой ступени. Раствор предварительно подогревается в тепло­

обменнике 8 за счет тепла регенерированного раствора, выте­

кающего из колонны 4. В этой колонне при 115—120° происхо­

дит десорбция H.2S и С 0 2 из раствора, подогреваемого вторич­

ным паром, образующимся в кипятильнике 9, куда подается

глухой пар. Одновременно в нижнюю часть отгонной колонный

поступают пары из отгонной колонны 5 второй ступени.

Парогазовая смесь из колонны 4 поступает в конденсатор 10,

где охлаждается водой до 36—40°. При этом большая часть во­

дяных паров конденсируется, конденсат отделяется от газа в сбор­

нике флегмы 6 и возвращается в отгонные колонны первой и вто27

рой ступени. Кислые газы, содержащие H2S и С 02, поступают

на использование. Раствор этаноламина, поглотивший H 2S и С0.2,

из абсорбера 2 второй ступени поступает через теплообменник 8

в отгонную колонну 5 второй ступени на регенерацию, а затем

через холодильник 7 возвращается в абсорбер 2 второй ступени.

f Газ

Рис. 3.

Схема очистки газа моноэтаноламиновым

способом в две ступени:

/ —абсорбер первой ст\ пени; 2—абсорбер второй ступени,

3—брызгоуловитель; 4—отгонная колонна первой ст> пени;

5—отгонная колонна второй степени; 6—сборник флегмы; 7—хо­

лодильники; 8—теплообменники; 9—кипятильники; 10—конден сатор.

Регенерация раствора—десорбция H 2S и С 0 2 в колонне 5,

обогреваемой вторичным паром из соответствующего кипятиль­

ника 9, происходит при 125— 130°.

В табл. 10 приведены основные элементы себестоимости

очистки газа, включая расходы по его осушке и одоризации.

Из таблицы видно, что наибольшей статьей расхода в про­

цессе очистки является стоимость пара (56 руб. 41 коп.). Однако

опыт показывает возможность снижения его расхода почти вдвое

(менее 1 т на 1000 н м 3 газа).

Состав сероводородного газа, получаемого на Щекинском

заводе, в пересчете на сухой газ (в % объемн.):

H?S .. .

СО., . . .

И.,

28

..

.

6,26

92,76

0,7

СН4 .......................0,15

Непредельные

углеводороды

0,1

С О ...........................0,09

Т а б л и ц а 10

Элементы себестоимости очистки 10С0 нм 3 газа моноэтаноламиновым способом

(по данным Щекинского завода)

Статьи расхода

Количество

Моноэтаноламин, кг

............................

Диэтиленгликоль, кг ............................

Этилмеркаптан, кг ................................

Пае, т

.....................................................\

Электроэнергия, квт-ч

........................

Вода, м3 .....................................................

Зарплата и начисления .........................

Амортизация.............................................

Текущий р е м о н т .....................................

Прочие расходы .....................................

Общезаводские р асх о д ы ........................

1,0

0,25

0,02

1,92

3 9 ,4

3,0

—

Цена

Сумма

руб.

Р>б.

4,50

1,28

0,02

56,41

6,32

2,62

4,22

5,98

2,32

0,18

1,50

4,50

5,11

1,00

29,39

0,16

0,87

—

—

—

—

—

—

—

85,35

Состав исходного газа весьма существенно влияет на технико­

экономические показатели процесса его очистки (табл. 11). При

большом содержании С 0 2 в газе увеличивается количество пере­

качиваемого раствора и соответственно возрастает расход пара,

моноэтаноламина и др. В случае обработки газа с небольшим

содержанием двуокиси углерода себестоимость очистки снижается.

Та бл ица 11

Технико-экономические показатели моноэтаноламинового способа очистки газа

Показатели

С о д е р ж а н и е H2S, г/нм 3

в н ео ч и щ ен н о м г а з е

....................

в о ч и щ ен н о м г а з е

.........................

С о д е р ж а н и е С 0 2, %

в н ео ч и щ ен н о м г а з е

....................

в о ч и щ ен н о м г а з е

.........................

С т еп е н ь очи стки, %

от H„S

..................................................

от С 0 2

..................................................

Р а с х о д н а о ч и стк у 1000 нм3 и сходн ого

газа :

м о н о э тан о л ам и н , к г .........................

д и э т и л е н г л и к о л ь , кг

....................

щ е л о ч ь , к г ............................................

п ар , т ......................................................

в о д а , м3 .................................................

эл е к то о э н ер г и я , к в т - ч ....................

Щекинский

Проект

газовый завод

Днепродзер­

(генераторный жинского заво ­

газ парокисло­ да (коксовый

родного дутья)

газ)

38

0 ,0 1 6

33

0 ,6 9

20

Типовой

проект

(крекинг-газ)

89

0 ,0 2

—

1 ,7

0 ,9

—

9 9 ,9 5

9 7 ,9

9 9 ,9

—

1 ,0

0 ,2 5

—

1 ,9 2

3 ,0

3 9 ,4

0 ,4

—

1 ,8

0 ,4 5

29

5 ,7

—

—

—

0 ,4 8

—

0 ,6 7

0 ,2 8

1 3 ,4

3 ,1

29

Продолжение пкхбл. 11

Показатели

Количество циркулирующего поглоти­

тельного раствора (на 1000 нм3 газа),

м3

.........................................................

Содержание H2S в сероводородном га­

зе, % объемн..........................................

Количество серной кислоты (100%-ной),

получаемой на 1000 нм3 исходного

(неочищенного) газа, к г ....................

Себестоимость очистки 1000 нм3 исход­

ного газа, р у б .................................................

Щекинский

Проект

Днепродзер­

газовый заэод

Типовой

(генераторный жинского заво­

проект

газ парокисло­ да (коксовый (крекинг-газ)'

родного дутья)

газ)

11,5

5,75

100

85,35

3 ,9

45

54

25,00

2,5

8 3,5

244

20,50

Это подтверждается результатами расчета себестоимости очистки

коксового газа по проекту Днепродзержинского завода и кре­

кинг-газа по типовому проекту (см. табл. 11).

Согласно расчетам себестоимость очистки 1000 н м 3 газа, со­

держащего 1,7% СО,, снижается до 25 руб., а при содержании

0,9% С 0 2 в неочищенном газе—до 20,5 руб.

СРАВНЕНИЕ СПОСОБОВ ОЧИСТКИ ГАЗОВ И ПЕРЕРАБОТКИ СЕРОВОДОРОДА

При выборе способа очистки газа в первую очередь прихо­

дится учитывать предполагаемое использование очищенного газа,

требуемую степень его очистки и некоторые другие факторы.

Поэтому единого показателя для сравнительной оценки раз­

личных способов очистки не существует. Однако детальный ана­

лиз технических и экономических данных процессов очистки

горючих газов различными способами позволяет сделать следую­

щие основные выводы.

При использовании очищенного газа в металлургии из двух

основных способов очистки коксового газа—мышьяково-содо­

вого и вакуум-карбонатного—предпочтение следует отдавать вакуум-карбонатному способу, особенно если принять во внимание

возможность резкого сокращения расхода пара (путем исполь­

зования тепла горячей воды) и удешевление поташа. Для очист­

ки от сероводорода нефтяных газов может быть рекомендован

моноэтаноламиновый способ.

Получаемый при вакуум-карбонатном и моноэтаноламиновом

способах высококонцентрированный сероводород можно исполь­

зовать как для получения сернистого газа и серной кислоты,

так и для восстановления до элементарной серы. Выбор одного

из этих процессов должен быть сделан в каждом отдельном слу­

чае применительно к конкретным условиям

производства.

Однако, исходя из общесоюзного баланса элементарной серы

30

и серной кислоты в настоящее время и в ближайшем будущем

и учитывая, что коксохимические и нефтеперерабатывающие заво­

ды также являются потребителями серной кислоты, преобладающим

направлением переработки сероводорода в СССР должно быть

производство серной кислоты. Еще несколько лет тому назад

целесообразность переработки сероводорода, извлекаемого из

газов, в серную кислоту могла показаться спорной. В стране

испытывался острый недостаток серы, поэтому стремление полу­

чать ее из сероводорода было достаточно обоснованным. В связи

с открытием в Советском Союзе крупных месторождений очень

чистой серы экономическое обоснование процесса получения

серы из сероводорода представляется затруднительным. Сейчас

ставится вопрос о применении на ряде сернокислотных заводов

серы в качестве сырья, поэтому получать из сероводорода серу,

а затем перерабатывать ее на серную кислоту явно нецелесооб­

разно. Рациональнее перерабатывать сероводород непосредственно

на серную кислоту, тем более что технологическая схема этого

процесса очень проста.

К наиболее экономичным вариантам производства серной

кислоты из сероводорода следует отнести метод мокрого катализа,

который не только по теоретическим расчетам, но и по данным

практики характеризуется лучшими показателями по капитало­

вложениям и себестоимости переработки, а также позволяет ис­

пользовать сероводородный газ как высокой, так и низкой кон­

центрации (до 5%).

Сочетание вакуум-карбонатной или в других случаях моноэтаноламиновой сероочистки с переработкой сероводорода на

серную кислоту методом мокрого катализа является комплексным

процессом, применение которого дает возможность эффективно

очищать газы от сероводорода и существенно увеличить ресурсы

серной кислоты.

Сравнительную оценку различных способов очистки газов

можно сделать при рассмотрении основных технико-экономиче­

ских показателей, приведенных в табл. 12. Из данных этой таб­

лицы видно, что наиболее дешева очистка мышьяково-содовым

способом. Однако в данном случае этот показатель не является

определяющим, так как при выборе способа очистки газа от

сероводорода одновременно следует решать вопрос об исполь­

зовании серы (сероводород, как известно, содержит 94% серы,

являющейся весьма ценным продуктом). Метод последующего

использования сероводорода существенно влияет на экономич­

ность выбранного процесса очистки газа5.

В отдельных случаях мышьяково-содовый или другие способы

очистки, при которых в качестве конечного продукта получается

элементарная сера, могут найти применение, особенно в связи

с наметившимися усовершенствованиями этих способов6- 8. На­

пример, при отсутствии потребности в серной кислоте в районе

очистной установки серу целесообразно транспортировать. При

Таблица

12

Технико-экономические показатели различных способов очистки газов

Способы очистки

Показатели

Содержание H 2S , г /н м ?

в исходном газе

В иЧ ищ сппиш i ад*?

Содержание С 0 2, %

М Ы Ш ЬЯКОВО­

СОДОВЫ Й

.........................

.........................

в исходном газе .........................

очищенном газе

.....................

Степень очистки, %

от H „S

..................................................

от С 0 2

..................................................

Расход на очистку 1000 н м 3 газа

пар, т .............................................

электроэнергия, к в т - ч ................

Себестоимость очистки 1000 н м 3 газа,

руб..............................................................

в

19

1,V

вакуумкарбонатный

моноэтаноламиновый

1 9 ,2 5

1 ,6 2

38

0 ,0 1 6