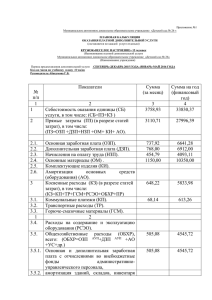

1 Расчетная часть 1. РАСЧЕТ ГОДОВОЙ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ Исходя из заданного коэффициента и исходных данных таблицы №1 определяем объем выпускаемой продукции по видам в натуральном выражении и трудозатраты, в том числе, трудоемкость выполнения работ на станках. Таблица №1 ГОДОВАЯ ПРОИЗВОДСТВЕННАЯ ПРОГРАММА Наименование видов продукции, работ, услуг Количество единиц, шт. Трудоёмкость на ед. изделия, нормо-час. К= Трудоемкост ь на годовую программу, нормо-час. Процент обработки на станках, % Трудоёмкость станочных работ, нормо-час. Изделие №1 5000 8 40000 100 40000 Изделие №2 8000 10 80000 100 80000 Изделие №3 3000 6 18000 100 18000 Изделие №4 6000 5 30000 100 30000 Запчасти 18000 80 14400 ТНП 20000 60 12000 Услуги производственного характера 50000 50 25000 Итого годовая программа: 256000 219400 1. ОРГАНИЗАЦИЯ И ПЛАНИРОВАНИЕ ПРОИЗВОДСТВЕННОГО УЧАСТКА 1.1. РАСЧЁТ КАЛЕНДАРНО-ПЛАНОВЫХ ВЕЛИЧИН Расчёт фонда времени работы оборудования и времени одного рабочего на год рассчитывается на основе исходных данных, указанных ниже, и соответствующих формул. Эффективный фонд времени работы оборудования: Фэфоб. = Фном* Ксм *(1- Q / 100), час. 2 где, Фэфоб – эффективный фонд времени работы оборудования; Фном - годовой номинальный фонд времени составляет 2019 часов; Q – процент простоя оборудования в ремонте (7 - 10%), принимаем 10; Ксм - коэффициент сменности, принимаем 2. Фэфоб. =2019 × 2 × (1−10/100) = 3634,2 час. Эффективный фонд времени одного рабочего: Фэфраб = Фном* (1 – А / 100), час. где, Фэфраб – эффективный фонд времени одного рабочего; А – планируемый процент невыхода на работу (20 – 25%), принимаем 20. Ф эфраб =2019 × (1-20/100) = 1615,2 час. 1.2. РАСЧЁТ ПОТРЕБНОСТИ В ОБОРУДОВАНИИ Общее количество оборудования рассчитывается: Nрасч = В2 / Фэф об, шт. где, В2 – технологическая трудоёмкость по станкам, нормо -час; Фэф об – эффективный фонд времени работы оборудования. Nрасч – 219400/3634,2=60,37 Nприн =60 шт. Рассчитываем на основе указанных процентов количество универсальных и станков с числовым программным управлением и станков по размерам: крупные, средние мелкие. В том числе: Универсальных станков Станков с ЧПУ Из них: Крупных станков Средних станков Мелких станков – 80% - 48 шт. – 20% - 12 шт. – 15% - 9 шт. – 60% -36 шт. – 25% -15 шт. Определяем коэффициент загрузки оборудования (К3): К3 = Nрасч / Nприн К3 =60,37/60=1,006 1.3. РАСЧЁТ ЧИСЛЕННОСТИ РАБОТНИКОВ ПО КАТЕГОРИЯМ Численность основных производственных рабочих: Росн =В1/(Фэфраб * Кв), чел. В1 – трудоёмкость годовой программы, нормо-час. КВ – средний коэффициент перевыполнения норм выработки (1,1) 3 Росн =256000 / (1615,2 × 1,1) = 144 чел. Численность вспомогательных рабочих: Принимаем условно 30% от численности основных рабочих. Рвспом. = Росн. х 0,3, чел. Рвсп. = 0,3 × 144 = 43 чел. Численность руководителей, специалистов и служащих: Принимаем условно 15% от численности основных и вспомогательных рабочих. Рс = (Росн. + Рвспом.) * 0,15, чел. Рс = (144 + 43) × 0,15 = 28 чел. Всего работающих: Робщ. = Росн. + Рвспом. + Рс , чел. Робщ. = 144 + 43 + 28 = 215 чел. 1.4. РАСЧЕТ ПОТРЕБНОСТИ В ПЛОЩАДЯХ Общая площадь (Sобщ): Площадь, занимаемая оборудованием, определяется по нормативам. Сумма площадей, занимаемых основным оборудованием, и вспомогательной площади дает размер производственной площади. Основная площадь (Sосн), занимаемая основными станками определяется по следующим нормативам на один станок, м2: - крупными 40-50 м2 - средними 15-25 м2 - мелкими 10-12 м2 Площадь вспомогательных (Sвспом)помещений составляет 25-30% от основной площади. Сумма площади, занимаемой основным и вспомогательным оборудованием дает размер производственной площади. Площадь бытовых и служебных (Sбыт) помещений составляет 25-30% от производственной площади. Общая площадь(Sобщ) равна сумме производственной и площади бытовых и служебных помещений: Sосн = Sкр.+ Sср + Sмелк, м2 Sвспом = Sосн* 25%, м2 Sбыт. = Sпр. * 30%, м2 Sпр = Sосн + Sвспом , м2 Sобщ. = Sпр. + Sбыт., м2 Sкр= 45 × 9=405 м2; Sср= 20 × 36=720 м2; Sмелк= 11 × 15=165 м2; 4 Sосн = 405 + 720 + 165 = 1290 м2 Sвсп. = 1290 × 0,25 = 322,5 м2; Sпр = 1290 + 322,5 = 1612,5 м2; Sбыт. = 1612,5 × 0,3 = 483,75 м2; Sобщ. = 1612,5 + 483,75 = 2096,25 м2; Объем помещений: Объем производственных помещений (Vпр): Vпр. = Sпр. * 5, м3 , где 5 - высота производственных помещений Vпр. = 1612,5 × 5 = 8062,5 м3; Объем бытовых и конторских помещений (Vбыт): Vбыт. = Sбыт. * 3, м3 , где 3 – высота бытовых помещений Vбыт. = 483,75 × 3 = 1451,25 м3; Общий объем: Vобщ = Vпр + Vбыт Vобщ = 8062,5 + 1451,25 = 9513,75 м3; Стоимость строительства: Общая стоимость (Cобщ) строительства рассчитывается исходя из стоимости строительства 1 м2: производственной площади - 20000руб. бытовой площади - 10000руб. Собщ = Sпр. * 20000 + Sбыт. * 10000, руб. Собщ =1612,5 * 20000 + 483,75 * 10000 = 37087500 руб. 1.5. РАСЧЕТ ПОТРЕБНОСТИ В ЭНЕРГОРЕСУРСАХ Расчет потребности в энергоресурсах выполняется с указанием, на какие цели она расходуется (производственные, бытовые). В связи с этим рассчитывается силовая и осветительная энергия. Псил. = Фэф. об. Потребность в силовой энергии и ее стоимость: * К3 * Кс * Му * Nприн, кВт Псил. =3634,2*1,006*0,25*10*60=54840 кВт; Ссил. = Псил. * Тариф 1/ 1000 , тыс. руб. Ссил. = 54840*5/1000=274,2 тыс. руб. где, К3 - коэффициент загрузки оборудования. Кс - коэффициент сброса, учитывающий недогрузку по мощности как за основное так и за вспомогательное время ( 0,25 ). МУ - установочная мощность отдельных токоприемников (10 кВт ) Nприн – количество оборудования, шт. 5 Тариф 1 – стоимость 1 кВт силовой электроэнергии (5 руб.) Потребность в осветительной энергии и ее стоимость: Пос. = (15*Sоб*Тосв+2600*Sпр) /1000, кВт Пос. =(15*2096,25 *2400+2600*1612,5)/1000=79657,5 кВт; Сос = Пос*Тариф2 , руб. Сос =79657,5 *6/1000= 477945 руб. где, 15 - норма освещения, Вт/час на 1 м2 производственных и бытовых площадей; Sобщ - суммарная площадь производственных и бытовых площадей, м2; Sпр – площадь дежурного освещения производственных площадей, м2; Тосв – продолжительность осветительного периода при 2-х сменном режиме работы (2400 часов); 2600 - норма дежурного освещения Вт/час в год на 1 м2 производственной площади; Тариф 2 – стоимость 1 кВт осветительной электроэнергии (6 руб.). Потребность и стоимость сжатого воздуха: Сжатый воздух расходуется в пневматических инструментах, распылителях краски. Частично при обдувке деталей. Расход сжатого воздуха в среднем составляет 0,3 м3 /сутки на 1 станок. С стоимость 1 м3 сжатого воздуха (70 руб.) Псж.возд.= Фэфоб.* 0,3 * Nприн, м3 Псж.возд.= 3634,2*0,3*60=65415,6 м3; Ссж.возд.= Псж.возд.*С , руб. Ссж.возд.= 65415,6 *70=4579092 руб. Потребность и стоимость воды: На производственные нужды из расчета 0,15 м3 в сутки на 1 станок Рвд.тех. = 252 * 0,15 * Nприн, М3 Рв.тех. = 252 * 0,15 *60=2268 м3; На бытовые нужды: из расчёта 0, 025 М3 в смену на одного рабочего и 0,05 М3 в смену на одного рабочего, пользующегося душем ( Росн. + Рвспом. ) Рвд.быт. = 252 * (0,05 * (Росн. + Рвспом.) + 0,025 * Робщ.), М3 Рв.быт. = 252 * (0,05 * (144+43.) + 0,025 * 215)=3710,7 , м3 Рв.общ. = Рвд.тех. + Рвд.быт. , М3 Рв.общ. =2268+3710,7=5978,7 м3; Своды = Рв.общ. * С , руб. 6 где, С – стоимость 1 М3 воды = 8 руб. 252 – количество рабочих дней в году. Св =5978,7 *8=47829,6 руб. Потребность и стоимость пара на отопление: Пп = Нуд. * Тот. * V/(Е *1000) , тонн Сп = Пп * С * It /1000, тыс. руб. где, Нуд – удельный расход тепла на 1 м3 зданий ккал/час. (25); Тот – продолжительность отопительного сезона (4320 часов); V – объём зданий м3; Е – теплоёмкость на 1 м3 помещения, ккал/кг (540); It = 0,734 Гкал (1 тонна = 0,734 Гкал); С – стоимость 1 Гкал (800 руб.). Пп =25*4320*9513,75 /540*1000=1902,75 тонн. Сп =1902,75 *60*0,734=83797,11 руб. 2.ОПРЕДЕЛЕНИЕ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ ПРОЕКТА 2.1. РАСЧЁТ КАПИТАЛЬНЫХ ВЛОЖЕНИЙ В ПРОЕКТИРУЕМЫЙ ЦЕХ. Величина капитальных вложений (К), необходимых на организацию участка определяется следующим образом: К = Коб. + К3 + Косн. + Кинв. , тыс. руб. где, К – общая величина капитальных вложений по варианту, тыс.руб. Коб – капитальные вложения в оборудование, тыс. руб. К3 – капитальные вложения в здания, тыс. руб. Косн – капитальные вложения в оснастку и приспособления, тыс. руб. (нормируется из расчёта 15% от стоимости технологического оборудования) Кинв. – капитальные вложения в производственный инвентарь, руб. (определяются из расчёта 40 руб. на 1 рабочего и 60 руб. на 1 ИТР). Коб = Кт + Квсп. + Кптр. + Кэнер.,руб. Кт – капитальные вложения в основное технологическое оборудование (определяется исходя из принятого по расчёту количества оборудования. где, стоимость: 1 станка с ЧПУ – 1450 тыс. руб., 1 универсального станка – 1300 тыс. руб. Квсп. – капитальные вложения во вспомогательное оборудование, тыс.руб. (10% от стоимости технологического оборудования) Кптр. – капитальные вложения в подъёмно – транспортные средства, тыс. руб. 7 (рассчитывается аналогично вложениям в технологическое оборудование. Если транспортные средства не определены, то вложения принимают в размере 10 – 15% от стоимости технологического оборудования) Кэнер. – капитальные вложения в энергетическое оборудование (определяются по нормативу 3500 руб. на единицу установленной мощности оборудования), тыс.руб. Кэнер = Му * 3500 * Nприн, руб. где, Му = 10 кВТ. Кэнер = 10*3500*60=2100 тыс. руб. Кт = 12*1450+48*1300=79800 тыс. руб. Квсп.=0,1*79800=7980 тыс. руб. Кптр.=0,1*79800=7980 тыс. руб. Коб =79800+7980+7980+2100=97860 тыс. руб. Кинв.=40*187+60*28=9,16 тыс. руб. Косн=0,15*79800=11970 тыс. руб. К3=37087,5 тыс. руб. К =97860+37087,5+11970+9,16= 146926,16 тыс. руб. Полученные данные сводим в таблицу №2 КАПИТАЛЬНЫЕ ВЛОЖЕНИЯ, РУБ. Таблица №2 Наименования капитальных вложений. Балансовая стоимость, тыс. руб. Норма амортизации, % Сумма амортизационных отчислений, тыс. руб. ед. всего 1300 1450 62400 17400 6,7 5,2 4180,8 904,8 2. Вспомогательное оборудование 7980 8,0 638,4 3. Энергетическое оборудование 2100 5,2 109,2 4. Подъёмно–транспортное оборудование 7980 10,0 1.технологическое оборудование: универсальные станки станки с ЧПУ 5. Здания и сооружения 6. Оснастка и приспособления 798 37087,5 1,2 445,05 11970 12,0 1436,4 8 7.Произ-ый инвентарь Итого: 9,16 146926,66 20,0 1,832 8514,482 2.2. РАСЧЕТ СЕБЕСТОИМОСТИ ПРОДУКЦИИ. 2.2.1.РАСЧЕТ ЗАТРАТ НА ОСНОВНЫЕ МАТЕРИАЛЫ Таблица №3 РАСЧЁТ ЗАТРАТ НА ОСНОВНЫЕ МАТЕРИАЛЫ Потребность Годовая програ м-ма на выпуск 1 изд., а, тыс. кг. шт. Затраты Вес реализуемых отходов Цена на 1тонны, прогр. , тонн тыс.руб на 1 изд., руб. на прогр., тыс.руб. на 1 изд., кг. на прогр., тонн Ст-сть реализуемых отходов Цена 1тонн ы отходо в, тыс. руб. Затраты на м за выч реализованн на 1 изд, руб. на прогр. тыс, руб. на 1 изд., руб. 5000 7.5 37,5 1850 13875 69375 0.38 1,9 62 23,56 117,8 13851,44 3.5 28 2000 7000 56000 0.18 1,44 62 11,16 89,28 6988,84 1.4 4,2 2200 3080 9240 0.07 0,21 62 4,34 13,02 3075,66 1.8 10,8 1930 3474 20844 0.09 0,54 62 5,58 33,48 3468,42 14,20 80,5 7980 21129 155459 0,38 4,09 248 44,64 253,58 27384,36 8000 3000 6000 22000 11 2.2.2. РАСЧЕТ ФОНДА ЗАРАБОТНОЙ ПЛАТЫ И ЕДИНОГО СОЦИАЛЬНОГО НАЛОГА ПО ЦЕХУ Таблица №4 РАСЧЕТ ФОНДА ЗАРАБОТНОЙ ПЛАТЫ СДЕЛЬЩИКОВ (ОСНОВНЫХ РАБОЧИХ) Трудоёмкость Часовая ставка, руб. Сдельная зарплата, тыс. руб. Премия, 30% тыс. руб. Доплаты, 10% тыс. руб. ОЗП, тыс. руб. 40 50 2000 600 200 2800 3920 10 80 50 4000 1200 400 5600 7840 Изд. №3 6 18 50 900 270 90 1260 1764 Изд. №4 5 30 50 1500 450 150 2100 2940 Запчасти 18 50 900 270 90 1260 1764 ТНП 20 50 1000 300 100 1400 1960 Услуги 50 50 2500 750 250 3500 4900 ИТОГО: 256 12800 3840 1280 17920 25088 Вид работ на 1 изд. н-ч. на прогр., тыс. н-ч. Изд. №1 8 Изд. №2 Таблица №5 РАСЧЕТ ФОНДА ЗАРАБОТНОЙ ПЛАТЫ ВСПОМОГАТЕЛЬНЫХ РАБОЧИХ Специальность вспомогательн № ых рабочих Тар Час иф- овая Числ Эффе енкность ЗП по ОЗП с ОЗП коэф. , 1.4 , ДЗП, ФЗП, тыс. руб. ОЗП с коэф. 1 тыс. руб 12 п/ п ный став разр ка, яд руб. тивн тари Прем тыс. ый фу, ия, руб. фонд тыс. 25% ч врем руб. % е ени л. 1-го рабо чего, час. 169,6 Наладчик оборудования 5 15 17 7 1615,2 Слесарь по ремонту и об2 служиванию оборудования 4 14 13 6 1615,2 Станочник по 3 ремонту оборудования 3 16 14 6 Слесарь по ремонту 4 технологической оснастки 4 13 15 6 Станочник по ремонту 5 технологической оснастки 3 Кладовщики 6 материальных кладовых 2 10 4 2 Электромонтер 3 14 7 3 1615,2 67,84 8 Распределительподготовитель 4 12 4 2 1615,2 38,76 9 Комплектовщик и 3 11 3 1 1615,2 17,77 1 Транспортные 0 рабочие 2 12 4 2 1615,2 38,76 1 Крановщики 1 4 14 3 1 1615,2 22,61 Вспомогательны е рабочие по 1 уборке 2 производственных помещений 2 10 4 2 1615,2 32,30 1 7 15 12 5 1615,2 1615,2 1615,2 0 212,0 42,40 135,6 8 169,6 33,92 155,0 6 38,76 121,1 4 296,79 233,19 237,43 186,56 271,35 30,29 3 8,08 40,38 16,96 84,80 9,69 48,46 4,44 22,21 9,69 48,46 5,65 28,27 1615,2 32,30 484,56 220,47 173,23 393,71 212,00 40,38 166,57 378,56 56,53 8,08 213,21 8 151,4 529,99 423,99 2 157,4 31,50 110% 0 193,8 125,9 9 0 тыс. руб. 44,42 100,95 118,72 93,28 67,84 53,30 31,09 24,43 67,84 53,30 39,57 31,09 56,53 44,42 212,00 121,14 55,52 121,14 70,67 100,95 13 Итого: 10 43 0 957,8 1 1197, 239,45 27 1676,1 7 1316,99 2993,17 РАСЧЕТ ФОНДА ЗАРАБОТНОЙ ПЛАТЫ СПЕЦИАЛИСТОВ И СЛУЖАЩИХ ЗА ГОД Таблица №6 Колво чел. Месячный оклад, руб. Годовой оклад, тыс. руб. ОЗП с район. К, тыс. руб. ДЗП 110% тыс. руб. Фонд зарплаты, тыс. руб. Начальник участка 1 28000 336 470,4 369,6 840 Старшие мастера (12%) 3 25000 900 1260 990 2250 Мастера (35%) 10 21000 2520 3528 2772 6300 Специалисты (35%) 10 18000 2160 3024 2376 5400 Служащие (18%) 4 15000 720 1008 792 1800 Итого: 28 107000 6636 9290,4 7299,6 16590 Штатное расписание Должность СТРАХОВЫЕ ВЗНОСЫ В СОЦИАЛЬНЫЕ ФОНДЫ Таблица №7 Группы 1. Основные производственные рабочие 2. Вспомогательные рабочие 3. ИТР Итого: ФЗП, тыс. руб. взносы (30%), тыс. руб. 44800 13440 2993,17 897,95 16590 4977 64383,17 19314,95 2.2.3. РАСЧЕТ СМЕТЫ РАСХОДОВ ПО СОДЕРЖАНИЮ И ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ Величина накладных расходов РСЭО составляет 323% от основной заработной платы производственных рабочих РСЭО = 44800*3,23=144704 тыс. рублей СТРУКТУРА ЗАТРАТ ,% СМЕТА РАСХОДОВ ПО СОДЕРЖАНИЮ И ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ В том числе Материалы вспомогательные по элементам Энергия со стороны и топливо затрат 24599,68 17 17364,48 12 ЗП основная и дополнительная 21705,6 15 Страховые взносы в социальные фонды 5788,16 4 Амортизационные отчисления 27493,76 19 Прочие расходы 47752,32 33 144704 100 ИТОГО: ПО ЭЛЕМЕНТАМ ЗАТРАТ 2.2.4. РАСЧЕТ СМЕТЫ ЦЕХОВЫХ РАСХОДОВ Величина накладных расходов ЦР составляет 58% от основной заработной платы производственных рабочих ЦР = 44800*0,58=25984 тыс. рублей СМЕТА ЦЕХОВЫХ РАСХОДОВ СТРУКТУРА ЗАТРАТ .% В том числе по элементам затрат Вспомогательные материалы 2598,40 10,0 Энергия со стороны 3377,92 13,0 Зарплата основная и дополнительная 10393,60 40,0 Страховые взносы в социальные фонды 2598,40 10,0 Амортизационные отчисления 1299,20 5.0 Прочие расходы 5716,48 22,0 25984 100 ИТОГО: ПО ЭЛЕМЕНТАМ ЗАТРАТ 2.2.5 РАСЧЕТ ОБЩЕЗАВОДСКИХ РАСХОДОВ Величина накладных расходов ОЗР составляет 700% от основной заработной платы производственных рабочих ОЗР=44800*7=313600 тыс. рублей СМЕТА ОБЩЕЗАВОДСКИХ РАСХОДОВ СТРУКТУРА ЗАТРАТ .% В том числе по элементам затрат Вспомогательные материалы 31360 10,0 Энергия со стороны 12544 4.0 Зарплата основная и дополнительная 87808 28.0 Страховые взносы в социальные фонды 21952 7,0 Амортизационные отчисления 15680 5.0 Прочие расходы 144256 46.0 313600 100 ИТОГО: ПО ЭЛЕМЕНТАМ ЗАТРАТ 2.2.6. РАСЧЕТ КАЛЬКУЛЯЦИИ СЕБЕСТОИМОСТИ ИЗДЕЛИЯ Таблица №8 № п/ п 1 Наименование 2 1. Основные материалы Издел Издел ие №1 ие №2 Изде лие №3 Изде лие №4 Запч асти ТНП на на прогр. , прогр. тыс.р , тыс. уб. руб. на прог р., тыс. руб.. на прог р., тыс. руб. на прог р., тыс. руб. на 5 6 7 3 4 69257,2 5510,72 9226,9 20810, 8 52 Услу Всего ги на прог р., тыс. руб.. тыс. руб. 8 9 10 3600 3000 2000 прог р., тыс. руб. 11340 5,42 2. Энергия со стороны (90%) 15,42 30,85 6,94 11,57 6,94 7,71 19,28 274,2 3. Основная зарплата производственных рабочих 2800 5600 1260 2100 1260 1400 3500 17920 4. Дополнительная зарплата производственных рабочих 3080 6160 1386 2310 1386 1540 3850 19712 5. Страховые взносы в социальные фонды 2100 4200 945 1575 945 1050 2625 13440 9044 18088 4069,8 6783 4069,8 4522 11305 1624 3248 731 1218 731 812 2030 19600 39200 8820 14700 8820 9800 24500 6. РСЭО 7. Цеховые расходы 8. Общезаводские расходы 14470 4 25984 31360 0 9. Производственная себестоимость 107520, 82037,5 26445, 49508, 20818, 22131, 49829, 64903 10 Внепроизводственные расходы . (10% от п.9) 10752,0 11 Полная себестоимость (п. 9 + . п. 10) 118272, 90241,3 29090, 54458, 22900, 24344, 54812, 71394 12 Норма прибыли (24% от п. 11) . 28385,4 21657,9 6981,6 13070, 5496,0 5842,7 13154, 17134 13 Оптовая цена (п. 11 + п. 12) . 146658, 111899, 36071, 67529, 28396, 30187, 67967, 88529 62 6 69 4 13 7 8203,76 2 2 24 52 09 54 71 28 9,62 2644,5 4950,8 2081,8 2213,1 4982,9 64903, 5 07 2 69 1 90 14 03 5 39 9 49 7 88 7 65 3 21 93 14 96 3,58 6,46 0,04 14 НДС (18% от п. 13) . 26398,4 20141,8 6492,9 12155, 5111,3 5433,7 12234, 15935 15 Отпускная цена (п. 13 + п. 14) . 173056, 132041, 42564, 79684, 33507, 35621, 80201, 10446 6 59 6 11 0 59 23 26 7 86 8 43 08 22 Примечание: Стоимость по изделиям энергии, РСЭО, цеховых и общезаводских расходов считаются по формуле. Сэн = 90% * Энергии со стороны Cэн.1 =(Сэн х ОЗПосн.раб.1 изд) / ОЗПосн.раб., руб. Срсэо 1= (РСЭО х ОЗПосн.раб.на изд) / ОЗПосн.раб., руб. ЦР и ОЗР по изделиям распределяются аналогично. 2,21 42,25 2.2.7. РАСЧЕТ СМЕТЫ ЗАТРАТ НА ПРОИЗВОДСТВО Таблица №9 Элементы затрат тыс. руб. % Сырье и материалы 205524,1 28,3 ОЗП и ДЗП 263028,86 36,4 13440 1,8 Амортизация ОФ 44472,96 6,2 Прочие расходы 197724,8 27,3 724190,72 100 Страховые взносы в социальные фонды ИТОГО: ПО ЭЛЕМЕНТАМ ЗАТРАТ 3. РАСЧЕТ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ Таблица №10 Показатели Единицы измерения Численное значение тыс. шт 219400 нормо-час. 256000 шт. 60 - 1,006 5.Производственная площадь М2 8062,5 6.Бытовая площадь М2 1451,25 человек 215 1.Годовая программа выпуска продукции 2.Трудоемкость на годовую программу 3.Количество станков 4. Коэффициент загрузки 7.Численность работающих всего: в т.ч. Основных рабочих 144 Вспомогательных рабочих 43 Руководителей, специалистов, служащих 28 8.Средняя заработная плата: На одного основного произв. рабочего тыс. руб. 299,46 311,11 На одного вспомогательного рабочего 69,61 На одного руководителя 670,71 На одного специалиста 540 На одного служащего 450 Расходы на содержание и эксплуатацию оборудования 144704 Цеховые расходы 25984 Средняя рентабельность производства % 26,4 Срок окупаемости капиталовложений лет 1,13