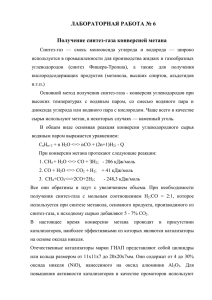

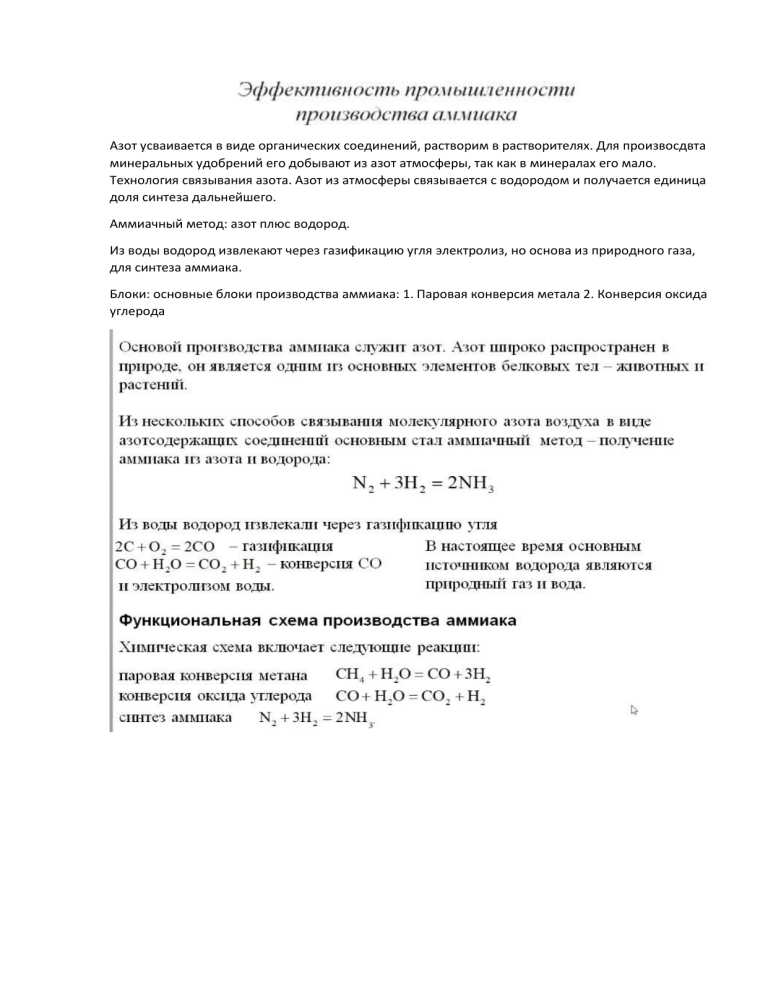

Азот усваивается в виде органических соединений, растворим в растворителях. Для произвосдвта минеральных удобрений его добывают из азот атмосферы, так как в минералах его мало. Технология связывания азота. Азот из атмосферы связывается с водородом и получается единица доля синтеза дальнейшего. Аммиачный метод: азот плюс водород. Из воды водород извлекают через газификацию угля электролиз, но основа из природного газа, для синтеза аммиака. Блоки: основные блоки производства аммиака: 1. Паровая конверсия метала 2. Конверсия оксида углерода Очистка природного газа от серосодержащих соединений Это первый блок. Природный газ содержит примеси серосодержащих соединений: меркаптаны, тиофены. Сероуглерод, сульфиды. Н2S и другие. Также газ одарируют, добавляя этилмеркаптан в целях безопасности так как метан газ без запаха. Так как сера отравляет катализаторы необходима очистка, необходимы сорбционные методы, выполняется разными сорбентами, чтобы избежать многоступенчатой очистки. Все серосодержащие соединения приводят в одно состояние – гофрируют для сероводорода. Примеры реакций выше. Водород в виде смеси есть в производстве аммиака. Кат Эффективен при при 400 градусах. Выходящий из реактора гидрирования содержит серу ТОЛЬКО в виде сероводорода и направ в абсорбер. Поглотитель сероводорода – оксид цинка. Абсорбер – это однослойный реактор с неподвижным слоем поглотителя. Зона сорбции занимает только часть высоты слоя. Она продвигается по слою по мере насыщения сорбента серой. Когда концентрация на выходе превышает допустимую, поток переключают на другой абсорбер, поглотитель заменяют свежим. 2 блок. Первая реакция эндо и экзо. Следовательно температура благоприятная для 1 реакции и отрицательная для второго. Так как сначала необходимо обеспечить полное поглощение метана температуру процесса нужно повышать. Конверсия метана протекает с увеличением объёма, следовательно низкое давление способствует более полному превращению метана. Следовательно термодинамически хотим высокую темп и низкое давление . При этом низкое давление не выгодно для технологического процесса так как конечная стадлия протекает при давлении 30 Мпа. Затраты энергии на сжатие газа от р1 до р2 рассчитывается по следующей формуле и пропорционально количество молей. Если конверсию метана провести при низком давлении. В дальнейшем необходимо сжать более 5 объёмов азота и водорода для последней стадии. Энергетически более выгодно провести конверсию при промежуточном давлении, сжимая только метан. В этом случае снижаются энергетические затраты на сжатие 5кратного объёма азота водородной смеси. Оптимальное давление процесса примерно 4 Мпа. При этом давлении и соотношении пара к газу 2 к 1. Полная конверсия не достигается даже при температуре 1300 кельвинов. В промышленности используют 2-кратный избыток водяного пара то есть 4 к 1. Катализатор в трубчатой печи. Необходимо подводить тепло к зоне реакций через тенки обогреваемых труб, в которых находится катализатор, то есть провести процесс в трубчатом реакторе (трубчатая печь). Эндоэффект больше экзо. Тепло подводят через стенки подогреваемых труб. Обогрев идет сжиганием природного газа в горелках. Расположенных в верхней части межтрубного пространства. Дымовые газы с температурой 1200-1300 К отводятся с нижней части. Температура, необходимая для полного превращения метана 1300 К. Металл, из которого сделаны трубки обычно допускает температуру не более 1200 К. Температура в слое на выходе примерно 1100 кельвинов. Следовательно превращение метана не более 75 %, таким образом ннеобходима вторая ступень конверсиию. Адиабатический реактор – шахтный конвертор – его стенки изнутри футерованы бетоном от перегрева. Необходиммую температуру осоздают тем, что в реактор подают воздух. Часть метана сгорает в кислороде воздуха и температура пов примерно до 1400 К, нос ним вводится и Азот, так что ШК выполняет функцию выделение азота из воздуха. Металл допускает температуру 1180 трубок, поэтому там не полная конверсия. 1300 К в ШК достигается подачей воздуха за счет реакции оксиления. Процес можно провести только в шахтном реакторе. Аппаратурно это выгодно, так как теплота сгорания СН4 выделяется внутри реактора и ее возможно более полно использовать для поддержания эндо реакции. Так как тепла надо много, то кислорода воздуха не хватает. В реактор подают воздух, обогащенный кислородом. В одноступенчатой схеме труднее эффективно утилизировать тепло реакционной смеси и отделить продукты горения. Оптимизация схемных решений имеет преимущество над оптимизацией процессов в реакторе. Современные технологии пр аммиака включают двухступенчатую конверсию. 3 блок . выс темп при конверсии не позволяет использовать потенциал СО для получения водорода. Конверсию СО при низких температурх проводят на селективных катализаторах железохромовый и медьсодержащий. Первый активен при 600-700 кельвино. Второй при температурах 500 – 530 К. Реакцию проводят в реакторах в адриатических слоями катализаторами и промежуточным охлаждением между ними. В некоторых схемах промежуточное охлаждение проводят впрыском конденсата ( за счет испарения воды температуры между слоями снижается. Блок 4. Поглощение СО2 – это обратимый процесс . С повышением температуры реакция сдвигается в обратном направлении. Возможно, регенерация сорбента. Это адсорбер и десорбер. Адсорбер это вертикальный газожидкостной реактор насадочного или тарельчатого типа, разделенный на две секции. Газ сначала проходит нижнюю секцию, где происходит поглощения основного количества СО2. Эта секции орошается груборегенирированном раствором МЭА. В верхней части, орошаемой чистым МЭА раствором, происходит доочистка. Остаточное содержание СО2 не более 0,05%. Температура абсорбции примерно 330 К. Карбонизированный МЭА нагревается в т/о и направляется в десорбер. Тепло на десорбцию подается через паровой кипятильник. Чистый раствор МЭА отбирают в нижней части десорбера. Грубо регенерированный в середине колонны, эти потоки после охл отправляются обратно. Десорбция идет при темп 380-390К. Чистый СО2 используется в других пр-ах (получения карбамида твердой углекислоты). Раствор МЭА не поглоощает СО как примесь не выделяют а превращают в метан – реакция метанирования. Газ подогревают и направляют в реактор, содержащий никелевый катализатор, на нем гидрируются остатки СО2. Синтез аммиака . Обратимая реакция Реакция протекает на катализаторе – пористое железо с добавками алюминий калий кальций. Температура 700-800 К, давление 30-32 Мпа. Повышение давл увел затраты на оборудование и компрессию, снижение давления увеличивает затраты, связанные с малым выходом аммиака При выбранном температ и давл конверсия … Для полноты использования АВС применяют рецикл. После реактора отделяют продукт аммиак, а не прореаг азот и водород возвращают обратно в реактор.