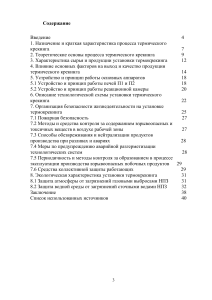

Термический крекинг

реклама

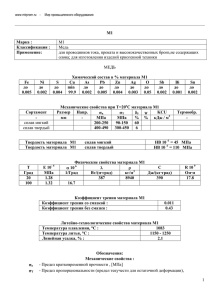

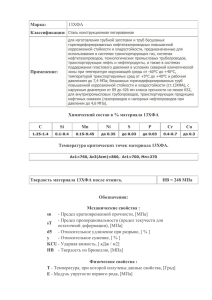

ОСНОВНЫЕ ПРОЦЕССЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ Лектор – доцент Ивашкина Е.Н. ТЕРМИЧЕСКИЕ ПРОЦЕССЫ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ Термические процессы переработки нефтяного сырья Совокупность реакций крекинга (распада) и уплотнения, осуществляемые термически без применения катализаторов Сырье термодеструктивных процессов Остатки прямой перегонки нефти (мазуты, полугудроны, гудроны); Остатки термического крекинга; Остатки пиролиза (смолы); Деасфальтизат, асфальтит; Высококипящие ароматизированные концентраты, газойли; Экстрагенты масляного производства; Тяжелые газойли каталитического крекинга, коксования, дистиллятные крекинг-остатки. Типы термических процессов 1. Термический крекинг высококипящего дистиллятного или остаточного сырья при повышенном давлении (2–4 МПа) и температуре 500–540°С с получением газа и жидких продуктов. 2. Висбрекинг – процесс легкого крекинга с ограниченной глубиной термолиза, проводимый при пониженных давлениях (1,5-3 МПа) и температуре с целевым назначением снижения вязкости котельного топлива. 3. Коксование – длительный процесс термолиза тяжелых остатков или ароматизированных высококипящих дистиллятов при невысоком давлении и температуре 470–540 °С. Основное целевое назначение коксования – производство нефтяных коксов различных марок в зависимости от качества перерабатываемого сырья. Побочные продукты коксования – малоценный газ, бензины низкого качества и газойли. Типы термических процессов 4. Пиролиз – высокотемпературный (750–800°С) термолиз газообразного, легкого или среднедистиллятного углеводородного сырья, проводимый при низком давлении и исключительно малой продолжительности. Основным целевым назначением пиролиза является производство олефиносодержащих газов. 5. Процесс получения технического углерода (сажи) – высокотемпературный (свыше 1200°С) термолиз тяжелого высокоароматизированного дистиллятного сырья, проводимый при низком давлении и малой продолжительности. Типы термических процессов 6. Процесс получения нефтяных пеков (пекование) – новый внедряемый в отечественную нефтепереработку процесс термолиза (карбонизации) тяжелого дистиллятного или остаточного сырья, проводимый при пониженном давлении, умеренной температуре (360–420°С) и длительной продолжительности. 7. Процесс получения нефтяных битумов – среднетемпературный продолжительный процесс окислительной дегидроконденсации (карбонизации) тяжелый нефтяных остатков (гудронов, асфальтитов деасфальтизации), проводимый при атмосферном давлении и температуре 250–300°С. Термический крекинг а) в жидкой фазе при температуре 500– 540 °С и давлении 2–7 МПа (больше образуется бензинов); б) в паровой фазе при температуре 550–600 °С и давлении 0,2–0,5 МПа (больше образуется газообразных). Схема превращений процесса термического крекинга С – сырьё; Б – бензин; Г – газ; К – крекинг-остаток и кокс. Схема превращений процесса термического крекинга Термический крекинг дистиллятного сырья Сырье: ароматизированные высококипящие дистилляты, тяжелые газойли каталитического крекинга, тяжелая смола пиролиза, экстракты селективной очистки масел. Целевые продукты: термогазойль (200-480 град.С), дистиллятный крекинг-остаток – сырье установок замедленного коксования, газ, бензиновая фракция. Показатели качества термогазойля Индекс корреляции Принципиальная технологическая схема Висбрекинг тяжелого нефтяного сырья процесс легкого крекинга с ограниченной глубиной термолиза, проводимый при пониженных давлениях (1,5–3 МПа) и температуре с целевым назначением снижения вязкости котельного топлива. Обычно сырьем является гудрон, тяжелые нефти, мазуты, асфальты процессов деасфальтизации Основные направления висбрекинга Печной (в печи с сокинг-секцией, при высокой температуре 480-500 град. С и коротком времени пребывания 1,5-2 мин), получается более стабильный крекинг-остаток с меньшим выходом газа и бензина, но с высоким выходом газойлевых фракций Основные направления висбрекинга С выносной реакционной камерой (с восходящим и нисходящим потоком по способу подачи сырья, при 430-450 град. С, 10-15 мин), более экономичен, т.к. более низкая тепловая нагрузка на печь Принципиальная технологическая схема Основные параметры работы установки Параметры работы печи 2 Загрузка, м3/час – 150-180 Температура на входе, град. С – 475480 Давление на входе, МПа – 4,0-4,2 Основные параметры работы установки Параметры работы печи 3 Загрузка, м3/час – 120-130 Температура на входе, град. С – 390-400 Давление на входе, МПа – 2,2-2,5 Температура низа ректиф. колонны, град. С – 390-400 Давление в рефлюксной емкости, МПа – 0,9 Температура аккумулятора ректиф. колонны, град. С - 300-310 Современные тенденции в технологии висбрекинга Утяжеление сырья, в связи с: повышением глубины отбора дистиллятных фракций: вовлечение в переработку остатков более тяжелых нефтей с высоким содержанием асфальто-смолистых веществ повышенной вязкости и коксуемости Процесс коксования Сырье: мазуты, гудроны, остатки производства масел (асфальты, экстракты), остатки термокаталитических процессов, тяжелая смола пиролиза, крекингостатки, тяжелый газойль каталитического крекинга Разновидности процессов Замедленное коксование (установки УЗК) (наиболее распространено) Периодическое коксование в кубах (малая производительность) Коксование в псевдоожиженном слое порошкообразного кокса (в основном для получения газа и жидких дистиллятов) Целевое назначение УЗК Производство крупно-кускового нефтяного кокса, который применяется в производстве анодной массы, обожженных анодов для алюминиевой промышленности, графитированных электродов, при изготовлении конструкционных материалов, в производстве цветных металлов, кремния и др. Продукты УЗК Кроме кокса, на УЗК получают: Газы (используются в качестве технологического топлива или получения пропан-бутановой фракции на ГФУ) Бензиновую фракцию (5-16%, невысокое октановое число, низкая химическая стабильности, высокое содержание серы) Коксовые (газойлевые) дистилляты (используются в качестве компонентов диз. топлива, сырья каталитического и гидрокрекинга и т.д.) Показатели качества Плотность Коксуемость по Конрадсону Содержание серы Содержание металлов Групповой химический состав Основные показатели качества нефтяных коксов Содержание серы Содержание золы Содержание летучих веществ Гранулометрический состав Пористость Истинная плотность Механическая прочность Микроструктура Классификация нефтяных коксов По содержанию серы: Малосернистые (до 1%) Среднесернистые (до 1,5%) Сернистые (до 4%) Высокосернистые (выше 4%) По гранулометрическому составу: Кусковой (свыше 25 мм) «Орешек» (8-25 мм) Мелочь (менее 8 мм) Классификация нефтяных коксов По содержанию золы: Малозольные (до 0,5%) Среднезольные (0,5-0,8%) Высокозольные (более 0,8%) По структуре: Волокнистая (игольчатая, полосчатая) Точечная (сфероидальная) Принципиальная технологическая схема Технологический режим Температура, град. С На входе в К-1 На выходе из К-1 Сырья на входе в Р-1-Р-4 Продуктов коксования на выходе из Р-1-Р-4 Давление, кгс/см2 В коксовых камерах Воды на резку кокса 370-375 380-400 480-520 420-430 1,7-6,1 150 Материальный баланс Показатель Сырье 1 (гудрон) Сырье 2 (крекинг-остаток) Поступило сырья, % мас. 100 100 УВ-газ 5,9 5,0 Головка стабилизации 2,7 2,2 Бензин, н.к.-180 0С 13,0 5,5 Легкий газойль 28,5 25,8 Тяжелый газойль 25,9 28,5 Кокс Фр. выше 25 мм Фр. ниже 25 мм 10 14 11,8 22,2 Получено, % мас. Мощности по УЗК Лидирующие позиции – США (70% мощностей), установки Лиммус, Фостер Уилер (средний выход кокса 30,7 % мас.) Отечественные установки УЗК (Новоуфимский и др. НПЗ) – мощностью 300, 600, 1500 тыс. т/год, средний выход кокса 20 % мас. в связи с низкой коксуемостью сырья Неудовлетворительная работа вакуумных колонн АВТ (в качестве сырья коксования используют гудрон с низкой температурой начала кипения <500 град. С) Нехватка сырья и вовлечение в переработку мазута