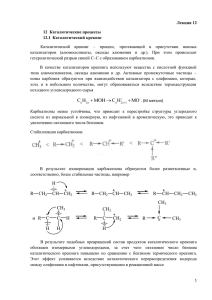

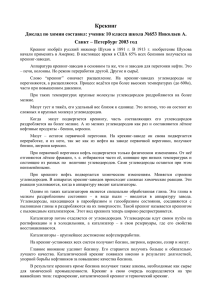

Содержание Введение 4 1. Назначение и краткая характеристика процесса термического крекинга 7 2. Теоретические основы процесса термического крекинга 9 3. Характеристика сырья и продукции установки термокрекинга 12 4. Влияние основных факторов на выход и качество продукции термического крекинга 14 5. Устройство и принцип работы основных аппаратов 18 5.1 Устройство и принцип работы печей П1 и П2 18 5.2 Устройство и принцип работы реакционной камеры 20 6. Описание технологической схемы установки термического крекинга 22 7. Организация безопасности жизнедеятельности на установке термокрекинга 25 7.1 Пожарная безопасность 27 7.2 Методы и средства контроля за содержанием взрывоопасных и токсичных веществ в воздухе рабочей зоны 27 7.3 Способы обезвреживания и нейтрализации продуктов производства при разливах и авариях 28 7.4 Меры по предупреждению аварийной разгерметизации технологических систем 28 7.5 Периодичность и методы контроля за образованием в процессе эксплуатации производства взрывоопасных побочных продуктов 29 7.6 Средства коллективной защиты работающих 29 8. Экологическая характеристика установки термокрекинга 31 8.1 Защита атмосферы от загрязнений газовыми выбросами НПЗ 31 8.2 Защита водной среды от загрязнений сточными водами НПЗ 32 Заключение 38 Список использованных источников 40 3 Введение Топливно-энергетический комплекс – один из крупнейших народнохозяйственных комплексов страны. В настоящее время ТЭК является одним из наиболее устойчивых работающих секторов экономик, надежно обеспечивающих секторов экономики, надежно обеспечивающих потребности населения и народного хозяйства в топливно-энергетических ресурсах [4]. Нефтегазоперерабатывающая промышленность является одной из наиболее значимых составляющих топливно-энергетического комплекса любого государства . Основные пути развития нефтепереработки на сравнительно близкую перспективу могут планироваться с большой степенью вероятности, так как тенденции в этой области прямо связаны с научно-техническим уровнем настоящего времени, а динамика и сценарии развития экономики просчитываются достаточно точно, также как и основные требования к объемам производства и качеству важнейших видов промышленной продукции. Объемы переработки нефти в мире за последние годы изменились почти пропорционально темпам ее добычи. В наступившем 21 в. актуальнейшей проблемой мировой экономики будет исчерпание запасов нефти, тогда как нефтепереработка России существенно отстает как по объему и глубине переработки нефти, так и по превращению ее в моторные виды топлива. Рациональное использование нефти - невосполнимого источника энергии и сырья для производства множества нефтехимических продуктов, смазочных масел, битума, кокса и др. – является важнейшей государственной задачей. Показателем уровня развития нефтеперерабатывающей промышленности, принятым в нашей стране является глубина переработки нефти, представляющая собой процент выхода всех нефтепродуктов на 4 нефть, за вычетом топочного мазута и величины безвозвратных потерь Нефтеперерабатывающая промышленность США и Западной Европы развивается в направлении увеличения удельной мощности и степени загрузки предприятий, доли вторичных процессов, способствующих увеличению выхода товарной продукции на 100 %, и доли (выше 50%) деструктивных процессов по отношению к первичной переработке нефти. На НПЗ России глубина переработки нефти не превышает 68-70 % против 80-95 % в развитых странах Запада. Повысить глубину переработки возможно за счет более полного извлечения топливных фракций из нефти при ее первичной перегонке, подбора наиболее благоприятного состава топливных продуктов, а самое главное, за счет развития деструктивных процессов переработки нефтяных остатков с получением ценных топливных и нефтехимических продуктов, К таким процессам относятся термические, каталитические и гидрогенизационные технологии переработки вакуумных дистиллятов, мазутов и гудронов. Из процессов глубокой переработки гудронов, основанных на удалении избытка углерода, в мировой практике наибольшее распространение получили - замедленное коксование, (ЗК, предназначенное для производства кускового нефтяного кокса, используемого как углеродистое сырье для последующего изготовления анодов, графитированных электродов для черной и цветной металлургии, а также низкокачественных диcтиллятных фракций моторных топлив и углеродных газов; - термоконтактное коксование ТКК, целевым назначением которого является получение дистиллятных фракций, газов и побочного порошкообразного кокса, используемого как малоценное энергетическое топливо; - комбинированный процесс ТКК с последующей парокислородной газификацией порошкообразного кокса получением дистиллятов синтез-газов; 5 (процесс Флексикокинг) с - процессы каталитического крекинга или гидрокрекинга нефтяных остатков после их предварительной деасфальтизации и деметализации посредством некаталитических процессов. Перечисленные выше процессы, за исключением замедленного коксования строительств не и предусматриваются развития в государственных нефтепереработки России на программах ближайшую перспективу. В то же время на многих НПЗ страны осуществляется строительство бесперспективного процесса висбрекинга. Надо отметить, что в этом процессе не происходит удаление избыточного углерода гудрона, осуществляется лишь незначительное снижение вязкости остатка, что позволяет несколько уменьшить расход дистиллятного разбавителя при получении котельного топлива. Развитие отрасли будет реализовываться на основе укрупнения единичных мощностей энерготехнологического комбинирования процессов и комплексной автоматизации с применением ЭВМ с обеспечением требуемой экологической безопасности производств. Эти направления являются генеральной линией технологической политики нефтеперерабатывающей и нефтехимической промышленности в стране. 6 1. Назначение и краткая характеристика процесса термического крекинга Крекингом называется процесс расщепления углеводородов нефти, в результате которого образуются углеводороды с меньшим числом атомов углерода в молекуле. Под термическими процессами подразумевают процессы химических превращений нефтяного сырья совокупности реакций крекинга и уплотнения, осуществляемые термически, т. е. без применения катализаторов. Изначально основным назначением этого «знаменитого» в свое время процесса было получение из тяжелых нефтяных остатков дополнительного количества бензинов, обладающих, по сравнению с прямогонными, повышенной детонационной стойкостью (60—65 пунктов по ОЧММ), но низкой химической стабильностью. В связи с внедрением и развитием таких более эффективных каталитических процессов процесс термического крекинга остаточного сырья как бензинопроизводящий ныне утратил свое промышленное значение. В настоящее время термический крекинг получил новое назначение – термоподготовка дистиллятных видов сырья для установок коксования и производства термогазойля – сырья для последующего получения технического углерода (сажи). В качестве сырья установки термического крекинга дистиллятного сырья (ТКДС) предпочтительно используют ароматизированные высококипящие дистилляты: тяжелые газойли каталитического крекинга, тяжелую смолу пиролиза и экстракты селективной очистки масел. Основными целевыми продуктами ТКДС являются термогазойль (фракция 200-480 0С) и дистиллятный крекинг-остаток - сырье установок замедленного коксования- с целью получения высококачественного кокса. В процессе получают также газ и бензиновую фракцию. Термический крекинг осуществляется в трубчатой печи под давлением, при температуре 480-540 0С. После сброса давления происходит резкое 7 охлаждение продуктов процесса для предотвращения дальнейшего крекинга до кокса и газа. С повышением температуры и времени пребывания сырья в зоне реакции увеличивается коксообразование в змеевиках печи, что ограничивает глубину крекинга и не позволяет достичь 70 ℅ масс. на сырье. В целях обеспечения требуемой глубины превращения на большинстве установок, особенно при переработке тяжелого сырья, предусматриваются специальные реакционные аппараты, в которых сырье выдерживается определенное время при температуре реакции. На современных установках, как правило, применяют крекинг с рециркуляцией Недостатком процесса термического крекинга, особенно тяжелых видов сырья, является незначительная конверсия и невысокий выход светлых нефтепродуктов, что связано с коксообразованием в змеевиках печи. Особое значение на установке термического крекинга имеют температуры выходов из печей, от правильных показаний которых во многом зависит нормальная работа установки. Это имеет решающее значение потому, что при крекировании сырья повышение температуры на 10-12 °С углубляет реакцию крекинга вдвое, при этом увеличивается выход бензина, газа, начинается отложение кокса в змеевиках печи. [5 с.186]Технологический режим установки поддерживается в соответствии с технологическим регламентом и с технологическо и картой. 8 2. Теоретические основы процесса термического крекинга Различное поведение углеводородов в условиях крекинга, а также скорость распада их, зависящая от молекулярно веса, обуславлавливают влияние химического и фракционного состава сырья на скорость и направление реакций крекинга. Термические превращения нефтяных фракций - весьма сложный химический процесс. Сырье состоит из большого числа индивидуальных компонентов, и предсказать или проследить судьбу каждого компонента сырья под воздействием высоких температур невозможно. Прямогонное сырье, поступающее на термический крекинг можно условно разделить на три основных класса углеводородов: парафиновые (алканы), нафтеновые (цикланы) и ароматические. Легче всего расщепляются парафиновые углеводороды. Наиболее устойчивы к температурному воздействию ароматические. Нафтеновые углеводороды занимают промежуточное положение. Крекинг парафина С16Н34: СН3(СН2)14СН3 СН3(СН2)6СН3 + СН3(СН2)5СН = СН2 Распад может происходить и по другим связям с образованием углеводородов, содержащих 5,9 и иное количество атомов углеводорода. С8Н18 С4Н10 + С4Н8 октан бутан бутен С увеличением температуры разрыв происходит по краям цепи. С16Н34 С15Н30 + СН4 9 В сырье крекинга алкены отсутствуют, но их роль в химии крекинга велика, так как они всегда образуются при распаде углеводородов других классов. Для алкенов характерно большое разнообразие химических превращений. Непредельные углеводороды легко вступают в реакции полимеризации. СН2 = СН2 + СН2 = СН2 + СН2 = СН2 + … - CН2 - CН2 - + - CН2 - CН2 - + …n - CH2 - CH2 - CH2 - CH2 - CH2 - CH2 - … Образующийся полимер имеет тот же состав, что и исходный непредельный углеводород, но больший молекулярный вес. Для циклоалканов характерны следующие типы превращений при высоких температурах: - деалкилирование или укорочение боковых алкильных цепей; - дегидрирование кольца с образованием циклоалкенов и аренов; - частичная или полная дециклизация полициклических циклоалканов после деалкилирования; - распад моноциклических циклоалканов. Реакция дегидрогенизации. УТЭК.240404.КП.22. 00.000.ПЗ С6Н12 С6Н6 + 3Н2 Ароматические углеводороды без боковых цепей (бензол, нафталин) при температуре крекинга не подвергаются распаду. Ароматические углеводороды с боковыми цепями распадаются ароматические и непредельные углеводороды. С6Н5 - СН2 - СН3 С6Н6 +СН2 = СН2 10 на более простые Арены наиболее термически устойчивы. Поэтому они накапливаются в жидких продуктах крекинга тем в больших количествах, чем выше температура процесса. Образующиеся в результате крекинга непредельные углеводороды претерпевают разнообразные превращения: они вступают во взаимодействие друг с другом (появляются полимеры), распадаются на более мелкие молекулы, перегруппировываются в циклические соединения - нафтены. Нафтеновые углеводороды в условиях термического крекинга более устойчивы, чем предельные. При крекинге нафтеновых углеводородов характерной является реакция дегидрогенизации с образованием углеводородов ароматического ряда и водорода. Парафины непредельные углеводороды нафтены лучшим для ароматические углеводороды. Следовательно, исходя из химического состава термического крекинга, если исходить из химического состава, является парафиновое сырье, а наиболее плохим – ароматическое. Серосодержащие соединения, содержащиеся в сырье, либо разлагаются с выделением сероводорода, меркаптанов и углеродных осколков, либо, благодаря своей термической устойчивости (тиофены и им подобные), накапливаются в более высокомолекулярных продуктах. Таким образом, при термической переработке нефтяного сырья осуществляются следующие основные реакции: распад, деалкилирование, дегидрирование, полимеризация, циклизация алкенов, дециклизация циклоалканов, деструктивная конденсация алкенов, конденсация алканов в алкадиены, конденсация аренов, реакции глубокого уплотнения до кокса. 11 3. Характеристика сырья и продукции установки термокрекинга При современном уровне развития термических процессов сырье для них может быть весьма разнообразным: от простейших газообразных углевдородов до тяжелых высокомолекулярных остатков. Так в качестве сырья термического крекинга на установке используют: - экстракты селективной очистки масел, -газойль каталитический тяжелый, газойль вакуумный тяжелый, - газойль коксовый тяжелый, -гудрон с установок АВТ, -остаток смолы пиролиза с установки рформинга, - асфальт с битумных установок, - вакуумный газойль с установок АВТ, - термогазойль и чистый рисайкл термокреинга; - гидроочищенный вакуумный газойль; - остаток нефтеловушечного продукта с установки риформинга; - остаток каталитического крекинга; - продукт нефтеловушечный. При использовании гудрона с установок АВТ для него нормируется: - температур вспышки в закрытом тигле, которая должна составлять не менее 210 0С; - массовая доля серы же определяется, но не нормируется. На установке термического крекинга получают: - Газ жирный термического крекинга используется в качестве сырья на установке сероочистки или АГФУ; - Рефлюкс термического крекинга, не очищенный, используется в качестве сырья установки сероочистки; - Бензин термического крекинга используется как компонент сырья рифоминга, АГФУ или в качестве сырья блока стабилизации установок термокрекига, компонент товарного автобензина 12 Для него нормируется фракционный состав: а) температура начала кипения (при работе блока стабилизации бензина), не ниже 400С; б) температура конца кипения, 0С, не выше: -на АГФУ 205 - в товарное производство 195. Цвет соломенный. По химическому составу крекинг-бензины существенно отличаются от бензинов прямой гонки высоким содержанием непредельных углеводородов, ароматических и парафиновых углеводородов изостроения. Присутствие этих углеводородов обуславливает более высокие антидетонационные свойства крекинг-бензинов по сравнению с бензинами прямой перегонки. Недостатком крекинг-бензинов по сравнению с бензином прямой гонки является его нестабильность при хранении вследствие высокого содержания непредельных с двумя двойными связями (алкадиенов), весьма склонных к осмолению. - Флегма используется в качестве сырья установки гидроочистки дизельного. топлива, а также как компонент мазута. Нормируется фракционный состав, 0С: a) температура начала кипения, не менее 70, б) 96%об. выкипает при температуре, не более 360; Цвет в ед. ЦНТ, не более 3.; - Чистый рисайкл (термогазойль).. Может быть использован в качестве сырья установок трмокрекинга, коксования, АВТ, рифоминга, а также как компонент топочного мазута; - Легкий вакуумный газойль, используется как компонент сырья установок гидроочистки дизельного топлива, термокрекига, коксования, компонент котельного топлива, вакуумного газойля. При откачке на установку гидроочистки нормируется фракционный состав, 0С: a) температура начала кипения, не менее 160; 13 б) 96% об. выкипает при температуре, не более 360 Цвет в единицах ЦНТ, не более 3.; - Тяжелый вакуумный газойль используется как компонент сырья установки термокрекинга и коксования, АВТ, АВТМ, компонент котельного топлива; - Остаток термического крекинга, для которого нормируются: а) плотность при 200С, г/см3, не менее 0,9, б) температура вспышки в открытом тигле не ниже 110 оС, в) массовая доля серы, %: на установку коксования, не более 4, Используется в качестве сырья на установки коксования, как компонент котельного топлива. 4. Влияние основных факторов на выход и качество продукции термического крекинга Термические превращения углеводородов весьма сложны и многообразны. На направление и глубину превращений их оказывают большое влияние такие факторы как температура, давление, состав сырья, продолжительность реакции Состав сырья. Скорость и направление реакций крекинга зависят от химического и фракционного состава сырья, чем больше молекулярная масса углеводорода, тем легче распадается он при нагревании. Легче всего разлагаются при нагревании тяжелые нефтяные остатки, например мазут, гудрон, значительно труднее - соляровые фракции, еще труднее керосиновые. Чем тяжелее сырье, т.е. чем выше молекулярная масса и выше пределы выкипания, тем легче оно крекируется и тем выше скорость крекинга. Малая скорость разложения легких фракций имеет большое практическое значение, т.к. обеспечивает сохранение получаемых крекингбензинов зоне крекинга во время разложения более тяжелых фракций сырья. Невыгодно подвергать крекингу широкую фракцию потому, что 14 крекинг ее будет происходить неравномерно. В то время как более легкие части еще не крекировались, тяжелая часть его уже подвергается глубокому крекингу и образует большое количество кокса. Поэтому целесообразно широкую фракцию предварительно разделить на ряд узких и крекировать каждую в оптимальных для нее условиях. Это же относится и к мазуту, который при крекинге разделяют на две фракции - более легкую и более тяжелую. Ароматические углеводороды, не содержащие боковых цепей или содержащие короткие боковые цепи, в условиях высоких температур не подвергаются распаду. Длинные боковые цепи ароматического углеводорода при термическом крекинге отрываются, а его ядро остается неизменным. Ароматические углеводороды, содержащие короткие олефиновые цепи, вступают в реакции поликонденсации, в результате чего образуются высокомолекулярные продукты уплотнения и кокс. В одинаковых условиях крекинга скорость реакции растет с повышением температуры кипения сырья. Это объясняется различной термической стабильностью углеводородов. Высокомолекулярные парафиновые углеводороды, а также ароматические с длинной парафиновой цепью менее термически стабильны, чем низкомолекулярные углеводороды. При умеренных температурах крекинга заметного изменения структуры молекул расщепляющихся углеводородов не происходит. Сырье для крекинга должно быть однородно как по фракционному, так и по химическому составу. Для разных видов сырья требуется особый режим крекирования. В начале процесса крекинга идут реакции распада, т.е. разложения крупных молекул предельных углеводородов с образованием более легких предельных углеводородов с образованием легких предельных и непредельных, составляющих фракции бензина, керосина, соляра и газ. При дальнейшем углублении конденсации, возрастает крекинга начинают концентрация 15 происходить ароматических реакции углеводородов, образующиеся продукты еще более уплотняются и объединяются водородом, давая последовательно смолы, асфальтены и кокс. При значительном углублении крекинга углеводороды, составляющие фракции бензина, также могут подвергаться разложению с образованием газа. Таким образом, количество бензина, возрастающее по мере углубления крекинга, после достижения некоторого максимума начинает падать, а выход газа возрастает. Следовательно, глубина крекинга ограничивается, с одной стороны, коксообразованием, с другой - газообразованием. Температура и продолжительность процесса. В одинаковых условиях крекинга скорость реакции растет с повышением температуры кипения сырья. Это объясняется различной термической стабильностью углеводородов. Высокомолекулярные парафиновые углеводороды, а также ароматические с длинной парафиновой цепью менее термически стабильны, чем низкомолекулярные углеводороды. При умеренных температурах крекинга заметного изменения структуры молекул расщепляющихся углеводородов не происходит. Эти факторы, термокрекинга, при влияющие на определенных выход и качество температурах продуктов взаимозаменяемы. Увеличивая температуру крекинга и уменьшая продолжительность времени пребывания сырья в зоне высоких температур, можно получить ту же глубину разложения сырья, что при более мягкой температуре, но большей длительности. При этом необходимо увеличение размеров нагревательных реакционных устройств для сохранения производительность на прежнем уровне. Чтобы не создавать громоздкие аппараты, проводят крекинг при более высокой температуре и меньшей продолжительности процесса. Термическое разложение углеводородов начинается при 380-400 0С. С увеличением температуры скорость крекинга быстро растет. Повышение температуры крекинга при постоянном давлении и постоянной степени превращения приводит к повышению содержания легких компонентов, к снижению выхода тяжелых фракций и увеличению выхода кокса. Выход газа 16 с повышением температуры заметно увеличивается, причем растет содержание в нем непредельных углеводородов. Температура и продолжительность крекинга определяют собой так называемую степень жесткости процесса. Чем выше степень жесткости, тем глубже протекают процессы крекинга и тем больше выход бензина. Однако с повышением степени жесткости крекинга возрастает выход кокса и увеличивается газообразование за счет разложения части образовавшегося бензина. Поэтому для каждого вида сырья подбирают наиболее выгодные оптимальные условия крекинга, т.е. наиболее подходящую степень жесткости процесса. Давление. С увеличением давления повышаются температура кипения сырья и продуктов крекинга. Поэтому изменением давления можно влиять на фазовое состояние в зоне крекинга. Термический крекинг может осуществляться в паровой, жидкой и смешанной фазах. В паровой фазе проводится крекинг бензина, керосино-газойлевых фракций, для которых температура крекинга выше критической. Повышение давления при парофазном крекинге позволяет увеличить производительность установки и уменьшить выход газа. Давление влияет на вторичные реакции при крекинге (реакции полимеризации и конденсации протекают легче при повышенном давлении.). Влияние давления на жидкофазный крекинг тяжелых видов сырья (мазута, гудрона) невелико. При смешаннофазном крекинге давление способствует гомогенизации сырья - газ частично растворяется в жидкости, уменьшая ее плотность, а газовая фаза уплотняется. Тепловой эффект реакции крекинга. При термическом крекинге одновременно протекают реакции термического распада и реакции уплотнения. Первые из этих реакций идут с поглощением теплоты, вторые - с выделением теплоты. Суммарный тепловой эффект процесса деструктивного разложения зависит от того, какие из этих реакций преобладают. Суммарный тепловой эффект термического крекинга отрицателен и поэтому необходимо 17 подводить тепло со стороны. 5. Устройство и принцип работы основных аппаратов Основные аппараты крекинг-установок, работающих под давлением, трубчатые реакционно-нагревательные печи и так называемые реакционные камеры. 5.1 Устройство и принцип работы печей П1 и П2 Как показали исследования, широкую фракцию или мазут следует разделять на две части, выделяя легкую фракцию для раздельного крекирования. Дальнейшее разделение более тяжелой части (свыше 350 °С) на отдельные узкие фракции нецелесообразно, так как раздельное крекирование их не приводит к большим экономическим выгодам; коэффициент рециркуляции при раздельном крекинге узких тяжелых фракций мало изменяется. Раздельно крекируют мазут или широкую фракцию на двухпечных крекинг-установках; в одной печи проводится легкий крекинг части сырья, а в другой - глубокий крекинг легкой части сырья. На действующих установках термического крекинга применяются радиантно-конвекционные двухскатные трубчатые печи шатрового типа. Они имеют две камеры радиации (топочные камеры), в которых по периметру потолка и пода находится однорядный экран, и одну камеру конвекции, в которой помещен змеевик. В камере радиации сжигается топливо, и расположенные там трубы (экран) воспринимают теплоту преимущественно через излучение. Из отходящих дымовых газов теплота передается главным образом путем конвекции - при непосредственном контакте дымовых газов с трубами конвекционной камеры. Сырье последовательно проходит через конвекционные и радиантные трубы. 18 Печь тяжелого сырья П1 предназначена для нагревания и легкого крекинга тяжелой флегмы. В конвекционной секции размещены 110 труб диаметром 127 10 мм. Материал труб и двойников 12Х18Н10Т. Общая поверхность нагрева равна 1492,74 м 2. Трубы конвекционной камеры и подовых экранов радиантных камер крепятся в решетках из легированной стали. Потолочные трубы подвешены на подвесках из той же стали. Металлический каркас печи состоит из шести ферм, соединенных швеллерами. Каркас принимает на себя и передает на фундамент всю основную нагрузку печи. Сырье поступает в печь тремя потоками. Правый и левый потоки прокачиваются через 42 трубы конвекционной камеры, 10 витков вертикального и 18 витков спирального змеевика в камере радиации. Средний поток прокачивается через 6 труб конвекционной камеры, 8 витков надконвекционного спирального змеевика и по 11 витков спирального змеевика в левой правой камера радиации. Печь легкого сырья П2 предназначена для нагрева и глубокого крекинга легкой флегмы. Это также двухкамерная печь с наклонным сводом, отличающаяся от печи П1 меньшими размерами, меньшей тепловой мощностью, а также схемой движения продукта в змеевике. В конвекционной камере размещены 42 трубы диаметром 102 10 мм., выполненные из стали 15Х5М. Общая поверхность нагрева 3606,48 м 2. Сырье поступает в печь двумя потоками. Каждый поток прокачивается через 21 трубу конвекционной камеры, 4 витка надконвекционного спирального змеевика и 16 витков радиантной камеры. Реакция крекинга протекает в радиантной камере, в основном, в левом подовом и левом потолочном экранах.ть термический крекинг Огромные количества тепла, содержащиеся в обоих потоках, используют для углубления реакций крекинга, которые должны протекать в отдельном аппарате – выносной необогреваемой камере. Для этого оба потока по выходе из печей, прежде всего, смешиваются, 19 в результате чего за счет более высокой температуры продуктов глубокого крекинга повышается температура продуктов легкого крекинга, т.е. более тяжелой части, что будет способствовать ее дальнейшему распаду. На обеих печах имеются площадки для обслуживания и для чистки со стороны двойников. На форсуночных фронтах имеются площадки с завесом. 5.2 Устройство и принцип работы реакционной камеры Реакционная камера представляет собой пустотелый цилиндрический сварной аппарат диаметром 1800 мм и высотой 14 200 мм со сферическими днищами. Изготовлен аппарат из биметалла. Основной материал – молибденовая сталь марки 12 МХ; обкладка аппарата выполнена из легированной стали марки ЭИ496. В реакционной камере происходит процесс крекирования сырья, поступающего из трубчатой печи. Она служит для дополнительного крекирования термоустойчивых газойлевых фракций и углубления легкого крекинга тяжелых фракций В верхней боковой поверхности имеются три штуцера; штуцер 1 служит для ввода продукта из печи тяжелого сырья, штуцер 5 для ввода из печи легкого сырья и штуцер 4 – для предохранительного клапана. Для осмотра, чистки и ремонта аппарата предусмотрены три люка диаметром 450 мм каждый. В крышке верхнего люка имеется штуцер 6 для ввода продукта из камеры к редукционному вентилю. Снаружи камера изолирована шлаковатными изделиями. Рабочие условия аппарата: давление не выше 25 атм., температура 500 0 C, среда - коррозийная. Так как реакция крекинга протекает с отрицательным тепловым эффектом, температура на выходе из камеры ниже, чем на входе. Относительно низкая температура крекинга в реакционной камере компенсируется ее значительным объемом. Так, согласно поверочному 20 расчету одной из эксплуатируемых камер, средняя длительность пребывания в ней продукта составила около 100 сек. Особенное значение приобретает реакционная камера при крекинге тяжелого сырья: при углублении крекинга такого сырья в выносной реакционной камере уменьшается возможность закоксовывания труб в крекинг-печи и тем самым удлиняется пробег установки. Выносная реакционная камера очень экономична, так как позволяет углубить крекинг без затрат топлива. Углублением способность крекинга установки по можно свежему повысить сырью, так также пропускную как уменьшается коэффициент рециркуляции. Продукты крекинга, входящие в камеру, представляют собой смесь жидких (более тяжелых) и парообразных (более легких) фракций. Углубление крекинга всей этой массы в целом невозможно, так как тяжелые жидкие фракции разложатся с образованием бензинам. Поэтому углубленному крекингу подвергают только легкую часть продуктов крекинга, находящуюся в парах. Для этой цели продукты крекинга из обоеих печей вводят в реакционную камеру через верх ее. Жидкие тяжелые продукты уплотнения проходят камеру быстрее, чем пары, так как стекают по стенам аппаратов вниз и,0 подвергнувшись незначительному крекингу, выводятся с низа камеры. Пары более легких продуктов, заполнив камеру, находятся в ней дольше и подвергаются дополнительно более глубокому крекингу, что без значительного коксообразования дает дополнительный выход бензина и повышает его октановое число. Реакционная камера заполнена парами крекируемых продуктов, а жидкость (тяжелая смолистая часть) находится в аппарате на низком уровне. Тепло продуктов крекинга, вступивших в камеру, расходуется на реакции дополнительного крекинга, и поэтому температура в камере снижается по высоте аппарата. 21 6. Описание технологической схемы установки термического крекинга Сырье производства из сырьевого забирается коллектора сырьевым или насосом резервуаров Н1 , товарного прокачивается параллельными потоками через теплообменники Т1, где подогревается за счет тепла отходящего с установки остатка, и Т2, где подогревается за счет тепла тяжёлого вакуумного газойля (далее ТВГ). На выходе из теплообменников оба потока соединяются и поступают в ректификационную колонну К3 двумя потоками: на 6-ю тарелку на ректификацию и в низ К3 с целью регулирования температуры низа колонны. Часть сырья может подаваться в аккумулятор К4 для регулирования уровня в аккумуляторе К4. Под нижнюю каскадную тарелку К3 поступают пары из К2. С низа К3 тяжелая флегма с температурой не выше 385 °С забирается печными насосами Н3, Н4 и подается в змеевики печи тяжелого сырья П1 тремя потоками и в печь легкого сырья П2 двумя потоками. На выходе из печей потоки соединяются и направляются в верхнюю часть реакционной камеры К1. Не сконденсировавшиеся пары с низа К3 по отпарной трубе поступают в верхнюю часть колонны, где за счет подачи орошения конденсируются наиболее тяжелые фракции, образуя легкую флегму, накапливающуюся в аккумуляторе К3. С аккумулятора К3 легкая флегма поступает на прием насосов Н3, Н4. В приемную линию Н3 врезан прием квенченгового насоса Н11, которым флегма прокачивается через рибойлер Т8 и подогреватель сухого газа Т7. Далее флегма поступает в водяной холодильник Х2 и используется в качестве уплотняющей жидкости сальников насосов и в качестве охлаждающей жидкости торцевых уплотнений печных насосов. Пары легких нефтепродуктов и газы с верха К3 с температурой не выше 200 °С по шлемовой трубе поступают в конденсатор воздушного охлаждения (далее ХВО) ХВО1 и, конденсируясь, направляются в емкость нестабильного бензина Е1. 22 Рисунок - Принципиальная технологическая схема установки термокрекинга 23 Нестабильный бензин из Е1 забирается насосами Н2, основным потоком и откачивается на блок стабилизации установок термокрекинга, а второй поток используется как острое орошение верха колонны К3. Жирный газ из Е1 выводится с установки в общезаводскую магистраль жирного газа. Реакционная смесь снизу колонны К1 с температурой не выше 465 °С выводится под собственным давлением в испаритель высокого давления К2. Продукты реакции в К2 разделяются на паровую и жидкую фазы. Пары из К2 с температурой не выше 450 °С по шлемовой трубе поступают на ректификацию в К3 (под нижнюю тарелку), а жидкость (легкий крекингостаток) под собственным давлением перепускается в испаритель низкого давления К4 (под аккумулятор). В К4 от легкого остатка из К2 отпариваются легкие нефтепродукты. При работе вакуумного блока остаток с низа К4 под собственным давлением перепускается в вакуумную колонну К7. Пары с низа К4 по отпарной трубе поступают в среднюю часть колонны и, вступая в процесс ректификации с сырьем, накапливаются в аккумуляторе, образуя чистый рисайкл (термогазойль), который забирается насосом Н6 и закачивается в К3 на 6-ю тарелку. Пары легких нефтепродуктов, воды и газы с верха К4 по шлемовой трубе поступают в ХВО2 и собираются во емкости Е2. Фляшдистиллят из Е2 насосами Н5 может быть откачен в К3 на 15-ю тарелку, на орошение К4, на блок стабилизации или откачен с установки. Газ из Е2 выводится в линию сухого газа. В вакуумную колонну К7, с температурой не выше 380 С, поступает остаток с К4. С низа К7 остаток поступает на приём насосов Н7 и прокачивается через фильтр Ф1, по трубному пространству Т1, далее через водяной холодильник Х1 и выводится с установки. Из аккумулятора К7 ТВГ поступает на приём насосов Н8 прокачивается через трубное пространство Т2, далее откачивается с установки. 24 Из кармана 10-й тарелки колонны К7 лёгкий вакуумный газойль (ЛВГ) поступает на приём насосов Н9 прокачивается через Т3. Часть потока идёт на острое орошение К7, а балансовое количество откачивается с установки. С верха вакуумной колонны К7 водяной пар и газы разложения с температурой не выше 200 °С направляется к вакуумсоздающей аппаратуре. Нестабильный бензин из Е1 забирается насосами Н2, прокачивается через теплообменники Т5, Т4, подогревается теплом стабильного бензина, и поступает на 21-ю тарелку К5. Бензин с низа К5 по перетоку поступает в рибойлер Т8, где подогревается теплом циркулирующей флегмы до температуры не выше 250 0 С Пары из Т8 отводятся под нижнюю тарелку К5, а стабильный бензин переливается через перегородку, накапливается в кармане рибойлера, под собственным давлением проходит теплообменники Т4, Т5, а затем Т6 и выводится с установки. С верха К5 пары и газы поступают в конденсатор-холодильник ХВО3 и накапливаются в рефлюксной ёмкости Е3. Рефлюкс из Е3 насосом Н10 подается на орошение К5.[14] 7. Организация безопасности жизнедеятельности на установке термокрекинга В соответствии с ГОСТ 12.3.002.85 безопасность производственного процесса обеспечивается выбором режима работы технологического процесса, оборудования, размещением производственного оборудования. Предусмотрено следующее: -процесс осуществляется по непрерывной схеме в герметичных аппаратах; -вся основная аппаратура располагается на открытой площадке; -для безопасного ведения процесса управление технологическим 25 процессом осуществляется с помощью автоматических регуляторов из помещения операторной; -при наиболее опасных нарушениях технологического режима предусмотрена сигнализация и блокировка. Для обеспечения безопасного ведения технологического процесса необходимо соблюдать следующее: -не допускать резких изменений давления и температуры в аппаратах, строго соблюдать технологические параметры ведения процесса, согласно технологической карте; -во время работы установки необходимо обеспечить контроль за давлением в аппаратах; -показания контрольно-измерительных приборов, находящихся на щите в операторной, должны периодически проверяться дублирующими приборами, установленными непосредственно на аппаратах; -все аппараты и оборудование должны эксплуатироваться в соответствии с технологическим регламентом установки. Все запорные устройства должны содержаться в исправности и обеспечивать быстрое и надежное прекращение поступления или выхода нефтепродуктов. Все неработающие аппараты и коммуникации должны быть освобождены, надежно отключены и отглушены от рабочих систем. Перед включением в работу теплообменников, рибойлеров, подогревателей необходимо проверить укомплектованность шпильками всех фланцевых соединений на аппаратах и подходящих к ним трубопроводах. После проверки аппарата преступают к его включению. Для этого осторожно (в течении пяти минут) открывают задвижку на трубопроводе выходящего «холодного» продукта из аппарата. При этом осматривают фланцевые соединения на предмет герметичности. После чего открывают задвижку на трубопроводе входящего «холодного» продукта. Если замечаний нет, то закрывается задвижка на линии помимо аппарата (байпас). 26 При работе установки в резерве находятся только насосы. Нормальное положение резервного насоса: задвижка на приемном трубопроводе открыта, задвижка на нагнетательном трубопроводе закрыта, напряжение на электродвигатель подано. 7.1 Пожарная безопасность - Пожарные закольцованном гидранты вокруг противопожарном установки водопроводе. установлены Пожарные на гидранты установлены на сети завода; - для предотвращения проникновения к печи облака горючих газов и тушения загорания внутри печи предусмотрена наружная паровая завеса печи, подача пара в камеру сгорания и в змеевик печи, в коробку ретурбендов печи; - для ликвидации местных очагов пожара предусмотрена система паротушения, пенотушения в холодной, горячей, печной и открытой насосных; - в качестве первичных средств пожаротушения небольших очагов применяются кошмы, песок, водяной пар, огнетушители; - для тушения загорании на электрооборудовании предусмотрены: кошма, песок порошковый огнетушитель ОПУ-5. Вызов пожарной части осуществляется по пожарному извещателю или по телефону. 7.2 Методы и средства контроля за содержанием взрывоопасных и токсичных веществ в воздухе рабочей зоны В соответствии с требованиями п.5.4 ПБ 09-540-03 на установке имеются датчики сигнализирующие о появлении минимального количества взрывоопасного газа в холодной, горячей, печной и насосной стабилизации, 27 контроль за содержанием вредных веществ ведется отбором проб лабораторией ГСО. 7.3 Способы обезвреживания и нейтрализации продуктов производства при разливах и авариях При разливах сырья нефтепродукта во время эксплуатации или ремонта установки необходимо: - прекратить ведение ремонтных работ на установке; -удалить с установки весь персонал, проводящий ремонт, убрать разлитый нефтепродукт путем засыпки места разлива песком, после пропитанный нефтепродуктом песок вывезти в шламонакопитель. - вызвать лаборанта ГСО для отбора анализа воздуха в данном месте. - если розлив произошёл из неисправного оборудования, то это оборудование отключить от действующей схемы. 7.4 Меры по предупреждению аварийной разгерметизации технологических систем Для предупреждения аварийной разгерметизации технологической системы необходимо: - все подвергшиеся ремонту и вновь смонтированные трубопроводы, аппараты подвергнуть гидравлическому испытанию на плотность и прочность с составлением актов; - обогрев тупиковых участков и периодического действия трубопроводов в холодное время; - при пуске установки плавно поднимать температуру на выходе из печей (для предотвращения температурной деформации оборудования); - проводить остаточный ресурс трубопроводов; 28 аппаратов, оборудования и - строго соблюдать нормы технологического режима. 7.5 Периодичность и методы контроля за образованием в процессе эксплуатации производства взрывоопасных побочных продуктов Согласно утвержденного « Плана графика по отбору воздуха рабочей зоны в производственных помещениях установок», лабораторией ГСО завода производится отбор проб по содержанию вредных веществ в рабочей зоне, результаты которой записываются в журнале « Учета анализов воздушной среды производственных помещений установки [14] 7.6 Средства коллективной защиты работающих -средства помещений и нормализации рабочих мест воздушной среды (вентиляция и производственных очистка воздуха, кондиционирование воздуха, устройства локализации вредных факторов, отопление, устройства автоматического контроля и сигнализации); - средства нормализации освещения производственных помещений и рабочих мест (источники света, осветительные приборы, световые проемы, светозащитные устройства, светофильтры); - средства защиты от электромагнитных излучений (оградительные устройства, защитные покрытия, герметезирующие устройства устройства автоматического контроля и сигнализации, устройства дистанционного управления, знаки безопасности); - средства защиты от магнитных и электрических полей (оградительные устройства, защитные заземления, изолирующие покрытия и устройства, знаки безопасности); от шума (устройства: оградительные, звукоизолирующие, звукопоглощающие, автоматического контроля и сигнализации, дистанционного управления; глушители шума); - средства защиты от вибрации 29 (устройства: оградительные, виброизолирующие, виброгасящие и вибропоглощающие, автоматического контроля и сигнализации, дистанционного управления); - средства защиты от поражения электрическим током (оградительные устройства, устройства автоматического контроля и сигнализации, изолирующие устройства и покрытия, устройства защитного заземления и зануления, устройства выравнивания потенциалов автоматического и понижения отклонения, устройства напряжения, устройства дистанционного управления, предохранительные устройства, молниеотводы и разрядники, знаки безопасности); - средства защиты от статического электричества (заземляющие устройства); - средства защиты от высоких и низких температур окружающей среды (устройства: оградительные, автоматического контроля и сигнализации, термоизолирующие, дистанционного управления, для радиационного обогрева и охлаждения); - средства защиты от воздействия механических факторов (устройства: оградительные, предохранительные, автоматического дистанционного контроля и сигнализации, управления, тормозные; знаки безопасности); - средства защиты от воздействия химических факторов (устройства: оградительные, автоматического контроля и сигнализации, герметизирующие, для вентиляции и очистки воздуха, для удаления токсических веществ, дистанционного управления; знаки безопасности). 30 8. Экологическая характеристика установки термокрекинга Промышленные предприятия топливно-энергетического комплекса, в том числе химической, нефтеперерабатывающей и нефтехимической промышленности, а также автомобильный транспорт в настоящее время являются одними из наиболее крупных источников загрязнения природы: атмосферы, почвы, водоемов, море. 8.1 Защита атмосферы от загрязнений газовыми выбросами НПЗ Самым крупным источником загрязнения атмосферного воздуха являются заводские резервуары для нефти и нефтепродуктов. Выброс осуществляется через специальные дыхательные клапаны, через открыты люки, возможны плотности в кровле резервуаров и при заполнении резервуаров нефтью или нефтепродуктами. Загрязнение атмосферы происходит в результате испарения нефти и нефтепродуктов с открытых поверхностей очистных сооружений. Загрязняют атмосферу и оборотные воды при уносе и испарении с градирен. Сточные воды от барометрических конденсаторов, сбросы охлаждающей воды из конденсаторов смешения паров и др. являются источниками загрязнения атмосферы сероводородом. Вентиляционные газы, выделяющиеся от оборудования, установленного в закрытых помещениях, объекты общезаводского хозяйства - такие, как дренажи колонн и аппаратов, лотки и канализационные колодцы - тоже являются серьезными источниками загрязнения атмосферы. Для уменьшения транспортировке нефти испарения и углеводородов нефтепродуктов при хранении и усовершенствовывают конструкции резервуаров сырьевых и товарных парков, что является одним из самых эффективных средств снижения потерь нефтепродукто при «дыхании» резервуаров. Направления усовершенствования: - замена резервуаров с шатровой крышей на резервуары с плавающими 31 крышами, понтонами ил резервуары, работающие при избыточном давлении; - применение для светлых нефтепродуктов герметичных резервуаров, соединенных с газгольдером, откуда газы откачиваются; - улавливание попутных газов из нефти, поступающей с промыслов; -использование резервуаров с изотермическими условиями хранения; - устройство газоуравнительных систем, связывающих резервуары. При наливе нефтепродуктов используют схему для сбора паров нефтепродукта, улавливаемые углеводороды сжигаются. Снизить технологические потери нефтепродуктов и загрязнение окружающего атмосферного воздуха позволяют следующие мероприятия: -уменьшение выбросов предохранительных клапанов (автоматическое регулирование давления в аппаратах, расчетное рабочее давление в аппаратах на 20 % должно превышать оперативное технологическое) - перевод технологических установок на прямое питание и передачу готовой продукции в товарные резервуары, минуя промежуточные емкости; - замена насосов на безсальниковые; - ликвидация аварийных сбросов; - своевременное удаление нефтепродуктов с зеркала прудов- накопителей и нефтеловушек; - сооружения факельного хозяйства. Факельное хозяйство НПЗ необходимо проектировать с учетом полного улавливания и утилизации горючих газов и паров, сбрасываемых по линии «газ на факел», конденсата нефтепродуктов, образующегося в самой факельной системе. 8.2 Защита водной среды от загрязнений сточными водами НПЗ Отходы НПЗ, попадая в водную среду, отрицательно влияют на качество воды и санитарные условия жизни и водоиспользования населения. Это связано с особенностями поведения веществ, сбрасываемыми со 32 сточными водами НПЗ в водоемы, и прежде всего нефти. Согласно «Правилам охраны поверхностных вод от загрязнений сточными водами» все сточные воды, отводимые промышленными предприятиями, не должны ухудшать санитарного состояния любого водоема и поэтому подлежат очистке. Для очистки производственных сточных вод НПЗ предусматриваются следующие комплексы очистных установок и сооружений: локальные установки для очистки производственных сточных вод, загрязненных некоторыми веществами; сооружения механической очистки сточных вод раздельно для I и II систем канализации; сооружения биологической очистки сточных вод раздельно для I и II систем канализации; сооружения доочистки биологически очищенных сточных вод; сооружения по разделению (обезвреживанию) нефтепродуктов; сооружения по обработке и ликвидации нефтяного шлама и осадка. Очистке на общезаводских сооружениях подвергаются сточные воды I и II систем канализации. Очистка каждой системы производится раздельно на сооружениях механической, физико-химической, биологической и доочистки (глубокой очистки). В схему очистки сточных вод I и II систем канализации включен ливнесброс, который предусматривается для перепуска в аварийный амбар сточных вод, когда их количество превышает расчетный расход во время дождя или в случае аварии резервуара с нефтью или нефтепродуктами. Аварийный амбар служит усреднителем для избыточного количества сточных вод во время дождя и для приема нефти и нефтепродуктов. Вместимость аварийного амбара принимается равной суммарному объему дождевых сточных вод за один дождь продолжительностью 20 мин при повторяемости 1 раз в год и вместимостью наибольшего резервуара канализируемых нефтепродуктов, но не более 20 000 м 3 В амбаре предусматривается сбор и удаление всплывших нефтепродуктов и выпадающего осадка. Вода после отстаивания в амбаре 33 должна в течение 3-4 суток направляться на очистные сооружения. Решетки предназначены для задержания крупных загрязнений, они защищают от засорения оборудование последующих сооружений и устанавливаются на входе в песколовку. Песколовки предназначаются для выделения из сточных вод песка и других минеральных примесей с размером частиц 0, 15 — 0,2 мм и более, а также всплывающей нефти и нефтепродуктов. Песколовки устанавливают перед нефтеловушками для уменьшения нагрузки на нефтеловушки по механическим примесям и нефтепродуктам. Нефтеловушки предназначаются для очистки нефтесодержащих сточных вод от основной массы нефти и нефтепродуктов и от твердых механических примесей. Разработанные Союзводоканалпроектом типовые открытые горизонтальные нефтеловушки изготавливаются из сборных железобетонных конструкций, днище из монолитного железобетона Применяются нефтеловушки нескольких типов, различающихся пропускной способностью одной секции: 18, 54, 108, 162 и 198 м 3/ч. В каждую секцию сточная Вода подводится независимо от других. Всплывающая нефть отводится по нефтесборным трубам в приемник. Осадок со дна ловушки удаляется скребковым механизмом в приямок, а оттуда забирается гидроэлеватором. Остаточное содержание нефти в воде после нефтеловушки составляет 100 г/м 3 . Отвод нефти и удаление осадка производятся автоматически. Расчетная вместимость нефтеловушки принимается равной 2часовому расходу производственных сточных вод. Для повышения эффективности очистки сточных вод, а главным образом для снижения капитальных затрат и сокращения занимаемой площади, применяют многополочные (многоярусные или пластинчатые) нефтеловушки. горизонтальной Они представляют нефтеловушки, собой усовершенствованный оборудованной полочными тип блоками. Гидравлическая нагрузка на эти аппараты в 4 раза больше, чем на обычную нефтеловушку, при равном эффекте очистки. Остаточное содержание нефти 34 в воде после очистки в Союзводоканалпроектом нефтеловушке разработаны 70 — проекты 100 г/м 3 многополочных нефтеловушек пропускной способностью 300, 450 и 600 м э/ч, соответственно 2-, 3- и 4-секционные нефтепродуктов в воде не превышает 50 г/м 3. Расстояние между пластинами 50 мм для очистки сточных вод НПЗ рекомендуются и радиальные нефтеловушки. В этой нефтеловушке используется коаксиально-козырьковый водораспределитель, позволяющий в значительной степени повысить коэффициент использования вместимости сооружения. Радиальная нефтеловушка оборудована вращающимся механизмом с донными и поверхностными скребками. Расчетная пропускная способность нефтеловушки диаметром 30 м составляет 1100 м 3/ч. При использовании радиальных нефтеловушек обеспечивается экономия капитальных и эксплуатационных затрат, улучшается качество очистки воды, упрощается работа персонала. Радиальные отстойники предназначаются для усреднения состава нефтесодержащих нефтепродуктов сточных и вод механических и их дополнительной примесей. Радиальные очистки от отстойники представляют собой железобетонные заглубленные открытые резервуары цилиндрической формы. Эти отстойники разработаны Союзводоканалпроектом диаметром 24 и 30 м, пропускной способностью 200 и 360 м 3/ч. Вода после радиальных отстойников должна содержать остаточных нефтепродуктов не более 70 мг/л, взвешенных веществ до 50 мг/л. Напорная флотация — завершающий этап очистки сточных вод перед подачей на биологические очистные сооружения. Сточные воды I и II систем канализации флотационной очистке подвергаются, как правило, раздельно. В зависимости от количества и качества воды, насыщаемой воздухом, флотационные установки могут работать по трем технологическим схемам: по схеме, при которой воздухом насыщается весь объем обрабатываемой сточной воды , и по схемам, при которых воздухом насыщается часть объема 35 сточной воды — часть объема обрабатываемой Воды и рециркуляционная часть очищаемой воды Биологическая технологическим очистка схемам сточных вод согласно НПЗ нормам осуществляется по технологического проектирования. Биологическая очистка сточных вод I системы канализации проводится в одну ступень. В зависимости от степени загрязненности сточные воды II системы канализации проходят биологическую очистку в одну или две ступени. Для очистных сооружений НПЗ рекомендуются аэротенки с рассредоточенным по длине впуском сточных вод и подачей активного ила в начало сооружения. В качестве аэрирующих устройств используются пневмомеханические и пневматические аэраторы эрлифтные аэраторы. Доочистка биологически очищенных сточных вод производится перед сбросом воды в водоем или перед использованием ее для производственного водоснабжения. Сооружениями третичной очистки могут быть биологические пруды, флотаторы, адсорбционные колонны. Самую высокую степень доочистки обеспечивает адсорбционные метод (остаточное содержание нефтепродуктов 0,1-0,03 мг/л). Для работы без сброса сточных вод в водоем циркулирующие воды необходимо обессолить. Для деминерализации сточных вод может быть использован метод обратного осмоса или упаривание под вакуумом. Создание НПЗ без сброса сточных вод в водоем невозможно без решения комплекса технологических вопросов, основными из которых являются: - создание и внедрение укрупненных технологических комбинированных установок, на которых сокращается количество сточных вод; - внедрение воздушного охлаждения на технологических установках; - исключение барометрических конденсаторов смешения и внедрение конденсаторов поверхностного типа; 36 - сокращение количества образующихся сточных вод на установках ЭЛОУ за счет внедрения рециркуляции воды; - отказ от охлаждения горючих стоков путем смешения их с водой; - применение гидроочистки нефтепродуктов вместо щелочной и сернокислотной очистки; - исключение подач пара для стабилизации продуктов; - использование бессальниковых насосов с торцевыми уплотнениями; - применение сухой уборки помещений и территории технологических установок; - использование на технологические нужды оборотной воды и очищенных сточных вод. В процессе эксплуатации систем водоснабжения и канализации на НПЗ из воды выделяются нефтяной шлам и избыточный активный ил биологических очистных сооружений. Избыточный активный ил рекомендуется обезвреживать по следующей схеме: - обезвоживание на центрифугах, сепараторах или на барабанных вакуумфильтрах и компостирование; - сжигание обезвоженного ила с бытовыми отходами; - пиролиз обезвоженного ила с целью получения сорбента для доочистки сточных вод. Наиболее перспективным способом переработки кислых гудронов является переработка их с целью получения сернистого ангидрида, высокосернистых коксов, битумов и других продуктов. 37 Заключение Термический крекинг процесс переработки нефтяных фракций путем их термического количества разложения светлых с целью нефтепродуктов получения (бензина), дополнительного термогазойля для производства сажи и крекинг-остатка для производства игольчатого кокса. Известно несколько вариантов процесса: крекинг в реакционном змеевике без выделения зоны крекинга в отдельную секцию, крекинг с сокинг-секцией, крекинг с выносной реакционной камерой с уровнем жидкой фазы и без него, повторный крекинг дистиллятных продуктов в отдельной печи или в смеси с исходным сырьем, крекинг с дополнительной разгонкой крекинг-остатка под вакуумом. Сырьем установок термического крекинга являются мазуты, гудроны, асфальты, экстракты, тяжелые газойли каталитического крекинга, нефтяные остатки с очистных сооружений. Основной реакцией при термическом крекинге является реакция разложения (расщеплении, крекинга). Легче всего подвергаются крекингу парафиновые ароматические углеводороды, углеводороды. затем В нафтеновые; процессе наиболее термокрекинга, устойчивы наряду с реакциями разложения, в результате которых получаются газ и бензин, идут вторичные реакции уплотнения образовавшихся продуктов, в результате которых получается крекинг-остаток и кокс. Промышленный процесс термического крекинга проводится в двух печах. В одной из печей легкому крекингу (при 470-485°С и 4-4,5 МПа) подвергают тяжелую часть мазута, а во второй печи при том же давлении, что и в первой, глубокому крекингу при 500-510°С керосино-газойлевые фракции, содержащиеся в исходном сырье (мазуте) и образующиеся после его легкого крекинга. К основным продуктам превращения термического крекинга относятся: 1. Газ содержит сероводород, 38 непредельные и предельные углеводороды, направляется для дальнейшей переработки на ГФУ. 2. Бензин имеет октановое число 54-70, содержит много непредельных углеводородов, после гидроочистки и риформирования применяется как компонент высокооктановых бензинов. Выход бензина при термическом крекинге зависит наряду с прочими условиями от вида сырья: он составляет (по массе) для гудрона 10-12%, мазута 30-35, газойля 50-55, керосина 60-65. Бензины термического крекинга содержат непредельные углеводороды и имеют низкое качество. 3. Газойлевые фракции используются в производстве технического углерода (сажи), как компонент котельного топлива, а после гидроочистки для приготовления дизельных и газотурбинных топлив. 4. Крекинг-остаток направляется на установки замедленного коксования для производства кокса, применяется как компонент котельного топлива. Автомобильные бензины, приготовляемые смешением бензинов первичной перегонки нефти и термического крекинга мазута, в последние годы перестали удовлетворять требованиям потребителей по октановой характеристике (из-за повышения степени сжатия горючей смеси в цилиндрах двигателей). Поэтому роль термического крекинга уменьшилась и на смену ему пришли каталитический крекинг, каталитический риформииг и другие каталитические процессы. Эти процессы позволяют получать бензин, более стабильный и с большим октановым числом (83-95 по моторному и 90103 по исследовательскому методу). Поэтому новых установок термического крекинга сейчас не строят, а старые, в том числе и двухпечные, приспосабливают для термической обработки сырья для сажи, реконструируют или демонтируют. Реконструкция установок термического крекинга осуществляется в двух направлениях: для легкого крекинга (висбрекиига) гудронов с получением из них стандартных (по вязкости) топочных топлив и сортовых мазутов и для первичной перегонки нефти. 39 Список использованных источников 1 Сарданашвили А.Г., Львовна А.И. Примеры и задачи по технологии переработки нефти и газа. М. изд. «Химия», 1980, 256с. 2 7 С.А.Ахметов, М. Х. Ишмияров Технология, экономика и автоматизация процессов переработки нефти и газа Москва Химия 2005-736 с. 3 Е.В. Смиридович «Технология переработки нефти и газа» Ч.2» Деструктивная переработка нефти и газа» Изд. Химия М.1968г, 375 с 4 Калининский Э.Ф. Хавкин В.А. Глубокая переработка нефти: технологический и экономический аспекты М. Изд-во Техника ООО ТумаГРУПП 2001-384с. 5 А.П. Пичугин Переработка нефти Государственное научно-техническое издательство нефтяной и горно-топливноой литературы М -1960-340 с 6 1950 А. П. Пичугин Оператор установки термического крекинга Москва Ленинград Государственное научно-техническое нефтяной и горно-топливной литературы 196 с. 40 издательство