полиуретановые дисперсии на основе dmc

advertisement

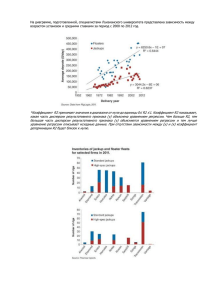

КОЛОНТИТУЛ ПОЛИУРЕТАНОВЫЕ ДИСПЕРСИИ НА ОСНОВЕ DMC-ПОЛИЭФИРОВ, ОБРАЗУЮЩИЕ ПОКРЫТИЯ С НИЗКИМ ВОДОПОГЛОЩЕНИЕМ А. А. Мищенко1, Н. П. Короткова2, В. С. Лебедев2, Ю. Т. Панов1, Е. Э. Кузнецова3, В. В. Сафонов3 1 Владимирский государственный университет им. А.Г. и Н.Г. Столетовых; 2 НТЦ ООО «НПП «Макромер»; 3 ФГБОУ ВПО «Московский государственный университет дизайна и технологии» В одные полиуретановые дисперсии (ПУ-дисперсии) представляют собой дисперсии высокомолекулярных полиуретанмочевин и полиуретанов (ПУ) в воде. Применение ПУ в виде водных дисперсий позволяет существенно повысить экологическую безопасность материалов. Устойчивый интерес к воднодисперсионным системам определяется жесткими законодательными нормами, принятыми в США и Европе, по вопросам регулирования содержания легколетучих органических растворителей в рецептурах лакокрасочных материалов, клеев, герметиков. Материалы на основе ПУ-дисперсий обладают всеми присущими полиуретанам свойствами: износостойкостью, высокой адгезией к различным подложкам, прочностью, эластичностью. В настоящее время качество покрытий, получаемых из водных ПУ-дисперсий, не уступает, а в некоторых случаях даже превосходит органоразбавляемые аналоги. Разнообразие потребительских характеристик покрытий на основе ПУ-дисперсий определяет многообразие областей их применения. ПУ-дисперсии, образующие эластичные пленки, широко применяются в качестве покрытий по текстильным материалам, бумаге, коже, в пигментной печати, а также в качестве покрытия по бетонам для восстановления старых фасадов, окраски новых зданий и получения мембранных покрытий для плоских крыш [1]. Хорошо известно, что ПУ на основе простых полиэфиров характеризуются очень высокой стойкостью к гидролизу и механическим нагрузкам [2]. Кроме того, в настоящее время широко внедряется новая технология синтеза простых полиэфирполиолов c DMC-катализатором (double metal cyanide catalyst), позволяющая получать бездефектные высокомолекулярные полиэфиры (до молекулярной массы (ММ) 25 000) с высокой функциональностью по концевым ОН-группам. Появление таких полиолов открывает новые возможности в синтезе дешевых ПУ с высокими потребительскими свойствами. Ранее нами было показано, что применение DMC-полиолов в синтезе ПУ-эластомеров вместо традиционных полиолов, полученных методом щелочной полимеризации, повышает упруго-прочностные свойства эластомеров www.lakikraski.info, www.ЛАКИКРАСКИ.РФ 38 [3], а при увеличении ММ DMC-полиэфира с 2000 до 18 000 прочностные характеристики ПУ-эластомера проявляют свой максимум в районе ММ 4000 [4]. В данной работе проводились оптимизация состава ПУ-дисперсий на основе DMC-полиолов с целью снижения водопоглощения пленок из нее и испытание ее в качестве связующего в композиции для пигментной печати. ПУ-дисперсии с концентрацией 40%, не содержащие растворитель, на основе DMC-полиолов получали в НТЦ «НПП «Макромер». Пленки формировали из дисперсии ракельным ножом на полиэтилентерефталатных подложках. Пленки отверждали в течение суток при комнатной температуре и 3 ч при 100 °С. Водопоглощение измеряли как прирост массы пленки после ее погружения в воду на 1 сутки, выраженный в процентах. Физико-механические испытания проводили на приборе INSTRON 3369. Дисперсии в качестве связующего в композиции для пигментной печати испытывали на кафедре ХТВМ Московского государственного университета дизайна и технологии. Хорошо известно, что стабилизацию ПУ-дисперсий осуществляют за счет введения в структуру полимера гидрофильных групп через диметилолпропионовую кислоту (ДМПК). Гидрофильные группы, с одной стороны, стабилизируют дисперсию, с другой — отрицательно влияют на водостойкость покрытий на основе ПУ-дисперсии, увеличивая водопоглощение. С точки зрения потребительских свойств снижение водопоглощения ПУ-покрытий, непосредственно влияющего на устойчивость покрытия в воде, и повышение надежности защиты поверхности от влаги весьма актуальны. На рисунке 1а показано влияние содержания ДМПК на водопоглощение пленок из ПУ-дисперсий на основе DMC-полиэфира с ММ 4000. При увеличении содержания ДМПК в ПУ с 2,5 до 5,0% водопоглощение возрастает в 3,5 раза, причем его наиболее существенный рост наблюдается при содержании ДМПК выше 4%. В связи с этим изучение влияния других факторов на водопоглощение пленок далее проводилось при содержании ДМПК 3,5%. В таблице 1 приведены характеристики ПУ- 1–2/2014 Лакокрасочные материалы и их применение КОЛОНТИТУЛ Рис. 1. Влияние на водопоглощение пленок из ПУ-дисперсии на основе полиэфирдиола с молекулярной массой 4000 г/моль: а) количества ДМПК; б) молекулярной массы полиэфира; в) природы удлинителя цепи; г) количества сшивателя Лапроксида ТМП Табл. 1. Характеристики ПУ-дисперсий и физико-механические характеристики пленок, полученных из ПУД № образца ММ полиэфира ДМПК, мас. % Жесткие блоки, мас. % Удлинитель цепи Модуль, МПа Разрывная прочность, МПа Разрывная деформация, % 1 1000 3,5 50,0 ЭДА 72,78 36,48 489 2 2000 3,5 34,5 ЭДА 15,70 45,56 978 3 4000 3,5 26,0 ЭДА 8,24 40,09 1190 4 8000 4,7 27,0 ЭДА 37,0 12,4 600 дисперсий, полученных из простых полиэфирполиолов с разной ММ, и физико-механические характеристики пленок на их основе. С содержанием ДМПК 3,5% были получены дисперсии на основе полиэфирдиолов с ММ 1000, 2000, 4000. Для стабилизации дисперсии на основе диола с ММ 8000 содержания ДМПК 3,5% оказалось недостаточно, поэтому его увеличили до 4,7%. Пленки на основе всех полученных дисперсий имеют достаточно хорошие физико-механические свойства, оптимальным сочетанием прочности и эластичности обладает материал на основе диола с ММ 4000. Как оказалось, водопоглощение пленок при приблизительно равном содержании ДМПК существенно зависит от ММ полиэфира: значительное снижение водопоглощеЛакокрасочные материалы и их применение 39 ния с 17 до 7% наблюдается при переходе от ММ 1000 к ММ 2000; при дальнейшем росте ММ уменьшение водопоглощения продолжается, но процесс протекает более плавно (рис. 1б). Возможно, резкое снижение водопоглощения от образца 1 к образцу 2 связано не только с увеличением ММ диола, но и с заметным снижением полярных жестких блоков. В образцах 3 и 4 содержание жестких блоков одинаковое, а содержание ДМПК выше в образце 4, но при этом водопоглощение образца 4 заметно ниже, что можно объяснить только более высокой ММ диола в образце 4. На рисунке 1в показано влияние природы удлинителя цепи на водопоглощение. Замена этилендиамина на удлинители с более гидрофобной структурой такие, 1–2/2014 www.lakikraski.info, www.ЛАКИКРАСКИ.РФ КОЛОНТИТУЛ как 2-метил-1,5-диаминопентан, 1,2-диаминоциклогексан, снижает водопоглощение ПУ-пленок. Из химии полимеров хорошо известно, что введение в эластомер элементов трехмерной структуры повышает химическую стойкость материала, в частности его водостойкость. В качестве сшивателя в ПУ-дисперсию на стадии синтеза мы вводили триглицидиловый эфир триметилолпропана в количестве 1–3% от основного вещества дисперсии (рис. 1г). Добавление лапроксида ТМП в количестве 3% уменьшает водопоглощение дисперсии с 7 до 3%. В результате проведенных исследований была создана новая марка Рис. 2. Кривые течения печатных композиций выбранных составов на основе загустителя ВРЗ и: 1 — Аквапол 15; 2 — Tubicoat RU 80; 3 — Tubicoat PUS — 80:20, водной ПУ-дисперсии Аквапол 15 4 — эталон на основе DMC-полиэфира с ММ Табл. 2. Основные показатели качества печати по хлопчатобумажной ткани пе4000, образующая ПУ-покрытие с чатными композициями на основе пленкообразующих связующих отечественвысокой эластичностью, прочно- ного и импортного производства стью, низким водопоглощением, коПоказатели качества Аквапол Tubicoat Tubicoat печати 15 RU 80 PUS торая может быть особо рекомендована для защитных покрытий по , Пас 11,15 12,26 15,61 бетону и кирпичной кладке, а также Реологические показатели P, % 81 99 85 водозащитных покрытий по тканям. Интенсивность окраски K/S 5,617 3,296 3,198 Также очень интересной областью l 0,04 0,04 0,03 применения таких ПУ-дисперсий Печатно-технические свойства СП, % 3,96 13,1 5,7 являются составы для пигментной cухому трению 5/5 5/5 5/5 печати по тканям, для которых треУстойчивость окрасок к буется высокоэластичное связуюcтирке 5/5/5 5/5/5 5/5/5 щее с низким водопоглощением. Природа пленкообразующего связующего в связи со специфическими особенностя- зиций различных составов с эталоном было выявлено, ми закрепления красителя оказывает определяющее что для изучения систем соотношения связующее–завлияние на свойства печатных композиций и отпе- густитель оптимальны для Аквапол — 15–70:30, для чатков, получаемых на ткани при пигментной печати. Tubicoat RU — 80–70:30, для Tubicoat PUS — 80:20. РеИзвестно, что пленки печатных паст на основе ПУ эла- зультаты исследования представлены на рис. 2. стичны и фиксируются даже при сравнительно низких При данных соотношениях печатные композиции температурах (от 110 °С) в течение 8–10 мин, обладают проявляют свойства псевдопластических систем с хорошей устойчивостью к стирке, химчистке, а также к достаточно высокой текучестью. Такая система обедействию света. спечивает необходимые печатно-технические условия В работе был проведен сравнительный ана- для образования рисунка на ткани с четким контуром лиз свойств печатных композиций на основе ПУ- и необходимой степенью пропечатки материала. Для оценки устойчивости полученных отпечатков дисперсии Аквапол 15, связующих Tubicoat RU 80 и Tubicoat PUS фирмы CHT BEZEMA (Швейцария) и к физико-механическим воздействиям образцы искраски Aqua Сolors фирмы Esaprint (Россия) в каче- следовали на устойчивость к сухому трению и мокрым стве эталона (имеет требуемый набор свойств, реко- обработкам. Результаты основных показателей качества отпемендована в производство). В качестве загустителя со всеми связующими выбран традиционный водорас- чатков представлены в таблице 2, где η, Пас — динамическая вязкость системы, P, % — степень тиктворимый акриловый загуститель марки ВРЗ. Прямую информацию по свойствам печатных ком- сотропного восстановления краски, K/S — функция позиций и влиянию их на технологический процесс ГКМ, Δl — резкость контура рисунка, СП, % — степечатания дает реологический метод, с помощью ко- пень проникновения печатной краски. Из представторого подбирали оптимальные соотношения загусти- ленных данных видно, что по всем рассмотренным тель–связующее. Исходя из полученных результатов критериям препарат Аквапол 15 можно рекомендопри сопоставлении реологического поведения компо- вать в качестве пленкообразующего связующего для www.lakikraski.info, www.ЛАКИКРАСКИ.РФ 40 1–2/2014 Лакокрасочные материалы и их применение КОЛОНТИТУЛ пигментной печати. Оптимальное значение вязкости системы, высокая степень тиксотропного восстановления после снятия механической нагрузки, яркие и прочные окраски, отсутствие растекания за пределы контуров рисунка, эластичный и достаточно мягкий гриф отпечатка — вот необходимые условия, которым соответствует печатная композиция с использование препарата. Показатели качества печатных красок на его основе не уступают, а по некоторым критериям даже превосходят показатели импортных аналогов. СПИСОК ЛИТЕРАТУРЫ 1. Веретенникова В.В. Водные дисперсии производства BASF для эластомерных фасадных покрытий // ЛКМ. — 2006. — № 10. — С. 9–13. 2. Вестус У.М. Полиуретаны. Покрытия, клеи и герметики. — М.: Пэйнт-Медиа, 2009. — 400 с. 3. Короткова Н.П., Мищенко А.А., Антипова Е.А. Сравнение свойств полиуретановых эластомеров на основе DMC- и традиционных простых полиэфиров // Клеи. Герметики. Технологии. — 2012. — №8. — С. 10–13. 4. Мищенко А.А., Короткова Н.П., Лебедев В.С., Панов Ю.Т. ПУ-эластомеры на основе DMC-полиэфиров // Конференция «Олигомеры–2013»: Тезисы докладов в 2-х тт. — Черноголовка: ИПХФ РАН, 2013. — Т. 2. — С. 202.