«Проведение ре-PPAP на предприятии»

реклама

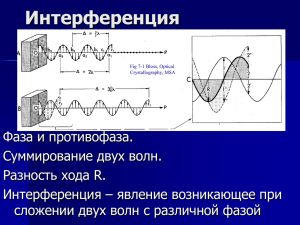

«Актуальные вопросы при проведении ре-PPAP на предприятии» Компания «Джи Эм Узбекистан» в целях развития своих поставщиков с осени 2011года начала компанию по сбору технической документации на производимую продукцию, т.е. проведения процедуры РРАР (Product Part Approval Process - Процесс Одобрения Промышленной Части). Процедура РРАР проводится при освоении новой продукции, с предоставлением всей документации в соответствии с требованиями методик PPAP, FMEA, MSA, SPС. При наличии изменений в процессе изготовления продукции, а именно при изменении места изготовления, материала оснастки и т.п. проводится ре-РРАР на изготавливаемую продукцию. Данное требование применяется при ЛЮБОМ изменении в жизненном цикле продукции. Выполнение требований методик APQP при проведении реРРАР не обязательно, достаточно согласовать график предоставления документации. При проведении ре-РРАР потребитель должен четко установить требования по предоставлению документации. Также очень актуально установить реальные сроки предоставления документации ре-РРАР, обычно требуется срочное предоставление пакета документов, что сильно влияет на качество их исполнения. В процессе разработки пакета документов ре-РРАР, нужно неуклонно соблюдать порядок их разработки с учетом требований вышеизложенных методик. Работы по процессу ре-PPAP, возглавляет технолог предприятия. Так как эта процедура требует сбора значительного количества данных различных подразделений предприятия, должны быть определены перечни записей, документов, назначены ответственные за их представление. Перечень документов необходимых для составления пакета документов ре-РРАР следующий, данный перечень составлен с учетом очередности разработки документации: - разработка карта потока процессов (FLOW CHART); - анализ видов последствий потенциальных отказов (FMEA); - анализ измерительных систем (MSA); - определение возможностей процесса (SPС); - разработка планов управления (СР); - разработка рабочих инструкции (SOS и JES); - проверка геометрических параметров продукции; - перечень документов прилагаемых к утверждению (PPAP check sheet). Подходы к разработке документации ре-РРАР следующие: 1. Актуализация действующей документации на изготавливаемую продукцию. В течении определенного периода изготовления продукции на предприятии возможно было внесено изменение в документацию, процесс изготовления, материал или место изготовления продукции. Возможно, что изменения не были внесены в соответствующую документацию или процесс. Нужно сличить чертеж, документы, записи, процесс и продукцию на соответствие требований к продукции и процесса. 2. Разработка карты потока процесса. Детальная подготовка карты потока процесса изготовления с учетом всех видов работ окажет реальную помощь в качественной проработке всего пакета документов РРАР. При этом следует особо уделить внимание на заполнение граф по критическим параметрам продукции и процесса. Карта потока процесса важный документ, который позволяет планировать и контролировать выполнение требований при разработке РРАР. 3. Разработка РFMEA процесса. Работы по DFMEA-конструкции не требуется по причине того, что поставщик автокомпонентов не проводит работы по проектированию и разработке продукции. Анализ видов последствий потенциальных отказов процесса - РFMEA на предприятии необходимо проводить следующим образом. Формируется межфункциональная команда для проведения РFMEA-процесса. Необходимо подчеркнуть, что проведение анализа РFMEA-процесса должно полностью опираться на существующий опыт изготовления автокомпонента и члены команды должны владеть практическим опытом оценки дефектов по критериям: - значимости – S; - вероятности возникновения – О; - вероятности обнаружения – D. - вычисление ПЧР (RPN), доработка процессов в случае ПЧР > 120 баллов. 4. Оценка погрешности измерительной системы - MSA При проведении оценки уровня погрешности измерительной системы по методике MSA нужно определить объекты и параметры их измерений. Отчет по проведенному анализу РFMEA даст возможность определения приоритетных параметров измерения продукции или процесса. При проведении оценки погрешности измерительной системы по методике MSA есть большая вероятность того, что специалисты будут испытывать сложности с их восприятием. Необходимо добиться понимания у специалистов, что качество продукции зависит от правильного управления процессом измерения основанного на применении статистических данных. В первую очередь должны быть выделены ключевые характеристики продукции и параметров процесса, подлежащих измерению, которые в конечном итоге влияют на безопасность, функциональность автомобиля, а также изделия с большими затратами на брак и контроль. Анализ полученных результатов по итогам исследований измерительного процесса даже несведующему человеку наглядно покажет существующий уровень измерений.. 5. Определение воспроизводимости процесса SPС. Определение уровня воспроизводимости процесса изготовления автокомпонентов, позволяет определить насколько поставщик имеет возможность поставлять качественную продукцию. При проведении исследования процесса по методике SPС (Statistical Process Control) есть большая вероятность того, что специалисты будут испытывать сложности при выборе контрольных карт и исследуемых характеристик. Для этого нужно определить порядок сбора и обработки информации: - организовать сбор статистических данных для исследования процесса; - определить контрольную карту по исследованию процесса; - определить периодичность сбора статистических данных для исследования процесса; - обработать данные и получить необходимый отчет по воспроизводимости и пригодности процесса изготовления. Следует также отметить, что потребитель не всегда воспроизводимости и пригодности процессов. устанавливает индексы 6. Разработка планов управления. ISO/TS 16949 дает такое определение: «План управления (Сontrol plan) документирован ное описание систем и процессов, требуемых для управления продукцией». Иными словами, план управления то это документ, устанавливающий: - последовательность операций, на которых формируются характеристики продукции; - характеристики продукции (включая специальные) с указанием допусков; - характеристики процесса (перечень оборудования, оснастки и инструмента, параметры процесса); - метод измерения конкретной характеристики и объем выборки; - метод управления (каким будет обеспечиваться контроль и управление процессом, возможна ссылка на контрольные карты для статистического управления процессом); - план реагирования – указания о том, кому и что делать, если что-то с процессом или продукцией будет не так. Этот документ содержит и другую информацию, которая должна присутствовать в любом документе: наименование, тип, номер, даты создания и изменения, указание об авторах и т.д. К разработке плана управления необходимо приступать после получения результатов MSA и предварительного исследования процесса SPC. 7. Разработка рабочих инструкции (SOS и JES). Инструкции должны быть в рекомендуемой потребителем форме в виде стандартных операционных листков, рисунков и визуальной помощи или других документов, обычно используемых организацией для предоставления необходимой информации, влияющей на качество продукции. Инструкции могут включать в себя или иметь ссылки на следующее: • Текущий инженерный уровень/дата; • Инструкции по проведению контроля и испытаний с критериями приемки (см. ISO/TS 16949 п.7.1.2.); • Инструкции по идентификации материалов и их местоположению; • Название операции процесса; • Наименование и номер детали; • Планы реагирования; • Требуемые инструменты, калибры и другое оборудование; • Даты пересмотра и принятия (одобрения); • SРС и другие требования по мониторингу процессов; • Интервалы замены инструментов и инструкции по настройке; • Визуальная помощь. Особое внимание следует обратить на тот факт, что рабочие инструкции составляются для рабочих и поэтому не нужно его загружать очень сложным текстом или непонятными для рабочего терминами. Обязательно нужно написать рабочею инструкции на понятном рабочему языке (были случаи, когда рабочую инструкцию написали на английском языке, а в цехе никто его не знал). Рабочая инструкция обязательно должна быть на рабочем месте. 8. Проверка геометрических параметров продукции. Уровень оснащения измерительным оборудованием предприятий не всегда позволяет провести все необходимые измерения параметров продукции. В следствии, чего вы можете передать образцы автокомпонентов в измерительную лабораторию вашего потребителя и полученные результаты включить в пакет документов ре-РРАР. 9. Перечень документов прилагаемых к утверждению (PPAP check sheet). Итоги проведенного ре-РРАРа необходимо предоставить потребителю для проведения согласования и одобрения для дальнейшего изготовления продукции. В данной короткой статье была предпринята попытка в общих чертах представить информацию о практике ре-PPAP. Дополнительная информация будет также предоставляться на web-сайте: holdihg.uz. Сайдазим Дадаханов - Председатель ООО «Узбек-Холдинг».