Технология заготовки силоса

реклама

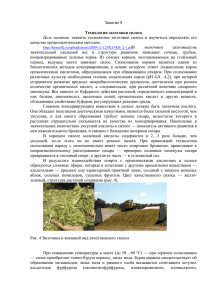

Технология заготовки силоса В большинстве случаев нереализованный генетический потенциал молочного скота, проблемы здоровья и воспроизводства высокопродуктивных стад складываются из проблемы качества основного корма – силоса. Много внимания при кормопроизводстве уделяется вопросам силосуемых культур и их оптимальных условий уборки, силосным закваскам и консервантам. При этом упускаются из внимания такие важные составляющие технологии силосования как техника закладки и уплотнения массы, укрытие силоса и технология выемки. Техника закладки сырья в траншею и уплотнение массы При закладке массы в траншею следует обратить внимание на правильность формирования массы. От верхней точки к боковым плитам и торцам траншеи масса закладывается под уклоном. Делается это для того, чтобы после укрытия на поверхности траншеи не могли скапливаться атмосферные осадки и проникать в корм. Самая верхняя точка должна соответствовать центру траншеи и находиться примерно на 0,7-1 м выше боковых плит. По центру боковых плит масса должна выступать на 0,1-0,3 м или находится на уровне с ними. Торцы массы в траншеи должны формироваться как можно круче, при этом следует исходить из безопасности работы трамбовщика и достаточного уплотнения сырья. Толщина ежедневно укладываемого слоя в уплотненном виде должна быть не менее 1 м. Сильное уплотнение силосуемой массы следует считать обязательным при условии, если сырье имеет влажность до 75%. При силосовании сырья с влажностью 78-85% и выше сильное уплотнение нецелесообразно, так как резко возрастают потери питательных веществ с вытекающим соком, и снижается качество силоса. При силосовании влажностью около 70% и ниже ежедневно после завершения работ в течение 3-4 часов проводят дополнительное уплотнение массы. Силосуемые массы влажностью 78% дополнительно уплотнять не следует. Нормально уложенный силос дает осадку на 10-15% по высоте силосного сооружения. Более сильная усадка – показатель слабой трамбовки. Особенно тщательно следует трамбовать массу вдоль стен траншеи, в краях и углах силосного сооружения. Укрытие силоса Важным технологическим приемом получения силоса высокого качества является тщательная изоляция корма. Силосное сырье, хорошо утрамбованное тракторами, следует укрывать немедленно после заполнения хранилища или его части, если хранилище рассчитано на большое количество корма – 2000-3000 тонн. Хранение не укрытого силоса недопустимо, так как проводит к большой его порче и резкому снижению качества. Толщина испорченного силоса (в виде гнили) составляет, как правило, 10-20 см по всей поверхности. Но еще большую опасность при этом представляет невидимая его порча в результате развития анаэробных микроорганизмов: гнилостных бактерий, плесневых грибов, продуцирующие токсичные и вредные вещества. Даже первоклассный корм при хранении в течение пяти-шести месяцев в не укрытом виде становится третьего класса качества или не классным. Самым надежным способом укрытия силоса является укрытие с использованием водо- и воздухонепроницаемых синтетических пленок (полиэтиленовых, полихлорированных, полиамидных и др.) толщиной не менее 100 мкм. Лучшей пленкой является полиэтиленовая, стабилизированная (черная). Для укрытия силоса в траншеях и буртах-курганах пленка должна быть шириной на 2,5-3 метра больше перекидки и на 5-6 метров длиннее хранилища. Техника укрытия траншей показана на рисунках 7-10. Край пленки должен быть уложен на дно траншеи и присыпан остатками зеленой массы или песком. После заделки у стен пленку прижимают по всей поверхности траншеи отработанными резиновыми покрышками, слоем земли (5-8 см), опилками (20-25 см), тюками соломы и т.п. Чтобы предотвратить повреждение пленки грызунами, по ее поверхности (до прижатия тем или иным грузом) рассеивают известьпушенку. Для устранения промерзания укрытия и верхнего слоя силоса траншеи укрывают с поверхности соломой слоем 50-60 см. Если пленку не укрывать, она может полностью разрушится и произойдет разгерметизация корма. При укрытии силосуемой массы необходимо следить за правильным формированием поверхности, чтобы атмосферные осадки не задерживались в углублениях и не проникали в глубину массы, а стекали в водоотводящие канавы. Силос, заложенный в бурты-курганы, тоже укрывают пленкой и слоем песка около 10-45 см после того как края бурта будут хорошо заправлены, уплотнены, а угол наклона составит около 30 градусов. Для этого вокруг бурта на расстоянии 1,5-2 м вспахивают почву 2-3 круга, разбивают крупные комья и глыбы 2-3 кратной перепашкой, а затем буртоукладывателем БН-100 подают землю на бурт. При диаметре бурта до 16-18 м укрытие происходит вполне удовлетворительно. Слой земли с основания бурта 15-20 см, а на вершине около 5 см. вокруг бурта необходимо сделать водоотводящую канаву. Технология выемки и скармливания силоса По истечении месячного срока производят отбор проб и после получения анализов вносят химический состав корма в паспорт качества конкретного хранилища (траншеи или бурта-кургана). Через 10-12 дней после начала выемки проводят дополнительный анализ силоса для уточнения норм скармливания. При открытии траншеи необходимо верхний укрывающий слой убирать и следить за тем, чтобы такая масса не попадала на корм скоту. Чтобы уменьшить отрицательные последствия от проникновения воздуха в толщу массы при выемке силоса, покрытия с траншей нужно снимать постепенно (более 1-1,5 м по длине хранилища). Нельзя снимать покрытия бульдозером по всей поверхности траншей, так как значительная часть силоса вместе с покрытием идет в отход. Выбирают силос слоями толщиной не менее 30 см по всей ширине и высоте траншеи, не нарушая монолитности основной массы. На выемке силоса из траншей часто используют грейферные погрузчики. Чтобы устранить сильное разрыхление силоса при их работе, его надо отрубать от остальной массы слоем около 1 м. Таким образом, получение качественного силоса, т.е. приготовленного с оптимальными условиями брожения, с высоким уровнем энергии и полноценного протеина, стабильного по качеству, гигиеничного, определенной структуры, с высокой степенью поедаемости и обеспечивающего высокую продуктивность - это целая система мероприятий, где каждое звено является решающим.