Министерство образования и науки Украины Черниговский национальный технологический университет На правах рукописи

реклама

Министерство образования и науки Украины

Черниговский национальный технологический университет

На правах рукописи

МУЗЫЧКА ДИАНА ГЕННАДЬЕВНА

УДК 621.923

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ШЛИФОВАНИЯ

ТВЕРДЫХ СПЛАВОВ НАПРАВЛЕННЫМ ОГРАНИЧЕНИЕМ

ФОРМОИЗМЕНЕНИЯ РЕЖУЩЕЙ ПОВЕРХНОСТИ

ШЛИФОВАЛЬНЫХ КРУГОВ

05.03.01 – процессы механической обработки, станки и инструменты

Диссертация на соискание ученой степени

кандидата технических наук

Научный руководитель:

Солод Владимир Юрьевич

кандидат технических наук, доцент

Чернигов – 2015

2

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

5

РАЗДЕЛ 1. СОСТОЯНИЕ ПРОБЛЕМЫ, ЦЕЛЬ И ЗАДАЧИ

ИССЛЕДОВАНИЯ

12

1.1 Анализ эксплуатационных показателей шлифовальных кругов

при обработке твердых сплавов

13

1.2 Анализ макроизноса профиля рабочего слоя круга в радиальном

сечении при шлифовании торцом круга с продольной подачей

1.3 Анализ микроизноса алмазных зерен шлифовального круга

16

31

1.4 Анализ методов и расчетных схем напряженного состояния

системы «зерно–связка»

34

1.5 Цель и задачи исследования

49

РАЗДЕЛ 2. МЕТОДИКА ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

ПРОЦЕССОВ ОБРАБОТКИ

52

2.1 Выбор и обоснование критериев работы шлифовального

инструмента

52

2.2 Условия проведения экспериментов, оборудование, инструмент,

материалы

54

2.3 Выбор математического обеспечения для решения

поставленных задач

Выводы к разделу 2

64

67

РАЗДЕЛ 3. ТЕОРЕТИЧЕСКИЕ ИССЛЕДОВАНИЯ ФОРМОИЗМЕНЕНИЯ

РАБОЧЕЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА

68

3.1 Обоснование расчетной схемы напряженного состояния

системы «зерно–связка»

71

3.2 Методика расчета динамических нагрузок, действующих

на границе зерно–связка

74

3.2.1 Расчет напряжений от действия силового фактора

74

3.2.2 Расчет износа зерна СТМ по задней поверхности

79

3

3.2.3 Расчет составляющих силы резания

80

3.2.4 Определение толщины слоя, срезаемого одним зерном

81

3.2.5 Расчет силы трения, действующей по задней поверхности

зерна

84

3.3 Методика расчета температурных напряжений, действующих

на границе зерно–связка

85

3.3.1 Расчет напряжений от действия температурного фактора

85

3.3.2 Расчет тепловых потоков, действующих на режущее

зерно

86

3.3.3 Расчет нестационарного температурного поля в системе

«зерно–связка»

89

3.4 Исследование влияния износа зерен, характеристик

шлифовального инструмента и режимов резания на теоретическую

длину образующей ГРК и напряжения на границе системы

«зерно–связка»

99

3.4.1 Исследование влияния износа зерен на теоретическую

длину образующей ГРК и суммарные напряжения

на границе зерно–связка

99

3.4.2 Исследование влияния характеристик шлифовального

инструмента на теоретическую длину образующей ГРК

103

3.4.3 Влияние режимов резания на теоретическую длину

образующей ГРК

Выводы к разделу 3

114

120

РАЗДЕЛ 4. ИССЛЕДОВАНИЕ РАБОТОСПОСОБНОСТИ

ШЛИФОВАЛЬНЫХ КРУГОВ

122

4.1 Влияние режимов резания на показатели работоспособности

шлифовальных кругов

122

4.2 Влияние режимов резания на форму профиля алмазного круга

в радиальном сечении

130

4

4.3 Влияние режимов резания на показатели качества

обрабатываемой поверхности

Выводы к разделу 4

134

141

ВЫВОДЫ

147

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

149

ПРИЛОЖЕНИЯ

163

ПРИЛОЖЕНИЕ А. Программа расчета нестационарного температурного поля и суммарных напряжений в системе

«зерно-связка» «Тепловое поле 3.0»

164

ПРИЛОЖЕНИЕ Б. Граничная производительность при формоизменении

профиля круга в радиальном сечении

ПРИЛОЖЕНИЕ В. Акты внедрения результатов исследования

176

177

5

ВВЕДЕНИЕ

Актуальность темы. Для современных условий развития машиностроения характерным является широкое использование достижений отрасли

материаловедения, создающей новые инструментальные и конструкционные

материалы. Среди инструментальных материалов важное место занимают

твердые сплавы, которые обеспечивают высокопроизводительную обработку

конструкционных материалов благодаря повышенной твердости, прочности,

теплостойкости. Однако указанные свойства твердых сплавов требуют применения эффективных методов их обработки.

Наиболее перспективными являются процессы шлифования твердых

сплавов алмазными кругами. При этом дальнейшая интенсификация процессов шлифования невозможна без рационального учета общего влияния условий механического резания и свойств шлифовального инструмента и обрабатываемой детали, что позволяет снизить силовые и тепловые факторы, увеличить скорость съема материала, улучшить качество обработанной поверхности.

Для процессов шлифования эффективность определяется показателями

работоспособности в зависимости от предъявляемых требований: для чернового шлифования – максимальная производительность обработки и минимальная себестоимость при обеспечении заданных показателей качества обрабатываемой поверхности; для чистового шлифования – обеспечение требуемой точности и качества поверхности при максимально возможной производительности обработки.

Для каждого из этих требований шлифовальный инструмент должен

иметь соответствующую форму режущей поверхности круга в радиальном

сечении (треугольную или трапецеидальную), изменяющуюся в зависимости

от режимов обработки, свойств инструмента или обратаываемого материала.

Форма режущей поверхности шлифовального круга в радиальном сечении

определяется длиной главного режущего конуса (ГРК), шириной переходно-

6

го кругового пояска (ПКП) при его наличии, и длиной вспомогательного режущего конуса (ВРК). Геометрические параметры режущей поверхности

шлифовального круга при разных условиях обработки определяются естественным (самоорганизованым) процессом изнашивания.

Направленное ограничение формоизменения режущей поверхности

шлифовального инструмента с учетом напряженного состояния зерен из

сверхтвердых материалов (СТМ) при изменении условий обработки твердых

сплавов является перспективным путем повышения эффективности их шлифования.

В связи с этим исследование особенностей формоизменения режущей

поверхности шлифовального круга в радиальном направлении с учетом при

этом температурно-силовых факторов, влияющих на напряженное состояние

режущих зерен из СТМ при жесткой схеме шлифования, является актуальной

научной задачей.

Связь работы с научными программами, планами, темами. Направление исследований, выполненных в диссертационной работе, является составной частью тематических планов научно-исследовательских работ Днепродзержинского государственного технического университета (ДГТУ) и

Института сверхтвердых материалов (ИСМ) им. В.Н. Бакуля НАН Украины,

в которых автор принимала участие в качестве исполнителя. Работа основывается на результатах госбюджетных тем: № 162/10-д/б (ДГТУ) «Створення

чисельного методу дослідження міцності елементів конструкцій на основі

урахування теплових та мікромеханічних ефектів» (№ ДР 0110U002305),

№ 162/13-д/б (ДГТУ) «Методи дослідження міцності елементів конструкцій

із функціонально-неоднорідних матеріалів, чутливих до виду термонапруженого стану» (№ ДР 0113U000378), № ІІІ-102-11 (0131) (ІСМ) «Дослідження

макро-, мікро- і наноструктурних особивостей формування при надвисоких

тисках композитів кубічного нітриду бору, розробка матеріалів інструментального призначення та нетрадиційних технологій синтезу порошків cBN»

(№ ДР 0111U000629).

7

Цель и задачи исследования. Целью работы является повышение эффективности алмазного шлифования твердых сплавов направленным ограничением формоизменения режущей поверхности шлифовального круга с учетом напряженного состояния на наиболее напряженном участке системы

«зерно-связка».

Для достижения поставленной цели в работе были поставлены следующие задачи:

1. Проанализировать пути повышения эффективности процессов алмазного шлифования твердых сплавов и уточнить особенности формоизменения режущей поверхности круга в радиальном направлении.

2. Разработать методику расчета формоизменения режущей поверхности шлифовального круга на основании исследования напряженного состояния системы «зерно-связка», учитывающую одновременное действие температурно-силовых факторов и изнашивание алмазных зерен.

3. С помощью разработанной методики проанализировать влияние характеристик рабочего слоя алмазного круга и режимов процесса шлифования

на формоизменение режущей поверхности шлифовального круга, а также возможность прогнозирования показателей эффективности использования алмазных кругов при обработке твердых сплавов.

4. Провести экспериментальные исследования влияния характеристик

шлифовальных кругов и режимов обработки на показатели эффективности и

формоизменение рабочей поверхности инструмента.

5. Провести опытно-экспериментальную проверку эффективности

разработок и предоставить рекомендации относительно практического применения алмазных кругов при обработке твердых сплавов.

Объект исследования – процесс алмазного шлифования твердых сплавов.

Предмет исследования – повышение эффективности шлифования твердых сплавов на основе целенаправленного влияния условий процесса резания

и свойств инструмента и детали на формоизменение режущей поверхности

шлифовальных кругов в радиальном направлении.

8

Методы исследования. В основу теоретических исследований положены фундаментальные положения технологии машиностроения, теории резания, механики, сопротивления материалов, теории теплопроводности, математического анализа, теории вероятности.

Экспериментальные исследования, на основе которых устанавливалась

зависимость направленного формоизменения рабочего слоя шлифовального

круга за счет изменения режимов резания и других параметров шлифовального инструмента, выполненные с использованием теории планирования

эксперимента и с применением стандартных методов профилометрии, оптической и электронной микроскопии, реализованных в виде экспериментального стенда на базе универсально-заточного станка мод. 3Д642Е.

В работе при разработке методики расчетов и обработке результатов экспериментальных исследований использованы пакеты прикладных программ

MathCAD, Delphi, Microsoft Office 2010 (Microsoft Exel).

Научная новизна полученных результатов заключается в дальнейшем развитии научно-прикладных основ усовершенствования процессов алмазного шлифования твердых сплавов с учетом формоизменения поверхности шлифовальных кругов. При этом:

– впервые показано, что с изменением условий процесса резания и характеристик шлифовального круга можно направлено изменить длину образующей ГРК в радиальном сечении режущей поверхности шлифовального

круга. При этом для уменьшения длины образующей ГРК необходимо

уменьшить продольную и поперечную подачи, температуропроводность

связки круга или увеличить скорость, концентрацию алмазов и теплопроводность связки;

– впервые установлено, что зернистость алмазов в кругах с разными

типами связок (полимерные, металлические) имеет принципиально разное

влияние на длину образующей ГРК. При этом для металлических связок для

уменьшения длины образующей ГРК необходимо уменьшить зернистость, а

для полимерных связок, напротив, увеличить;

9

– впервые получена зависимость расчета теоретической длины образующей ГРК, зависящей от поперечной подачи и угла наклона образующей

ГРК, который определяется напряженным состоянием системы «зерносвязка»;

– впервые проведено сравнение напряжений, возникающих на границе

«зерно-связка» от действия температурно-силовых факторов, для острого и

изношенного зерен и установлено, что с появлением площадок износа

напряжения увеличиваются в 3–7 раз.

Практическое значение полученных результатов.

Предложена методика расчета теоретической длины образующей ГРК,

какая позволяет направленным ограничением формоизменением рабочей поверхности шлифовального круга найти пути повышения эффективности процесса торцевого шлифования твердых сплавов, установить рациональные параметры режимов резания или предложить шлифовальные круги с расчетными характеристиками и свойствами.

Разработана методика и программное обеспечение для определения

температуры и суммарных напряжений от действия температурно-силовых

факторов в произвольной точке системы «зерно-связка».

Разработаны практические рекомендации относительно учета формоизменения рабочей поверхности круга при алмазном шлифовании твердых

сплавов с целью повышения эффективности их обработки.

Пройдена производственная проверка результатов работы на ООО

«Приднепровский механический завод» (г. Днепродзержинск) и на ПП «Мелитопольский моторный завод» ПАО «ЗАЗ» (г. Мелитополь), какая засвидетельствовала важность учета режимов резания, геометрии и физикомеханических параметров алмазного инструмента и обрабатываемого материала при прогнозировании параметров эффективности процесса шлифования твердых сплавов.

Использование в учебном процессе разработанной методики и программного обеспечения позволит улучшить знания и умения, повысить уро-

10

вень компетенции выпускников высших технических учебных заведений.

Личный вклад соискателя. Все основные положения, научные и

практические результаты, представленные в диссертационной работе, получены автором лично. Постановка цели, задач исследования, отработка структуры работы выполнены совместно с научным руководителем.

В выполнении экспериментальных исследований принимали участие соавторы публикаций. Результаты экспериментальных исследований обрабатывались и анализировались соискателем самостоятельно.

Апробация результатов работы. Основные положения и результаты

диссертации докладывались и обсуждались на научно-технических конференциях и семинарах: Международной научной конференции «Математичні

проблеми технічної механіки» (г. Днепродзержинск-Днепропетровск, 2001 г.,

2005 г., 2009 г., 2015 г.); Первой Международной научно-технической конференции «Машинобудування та металообробка – 2003» (г. Кировоград,

2003 г.); Межгосударственной научно-методической конференции «Проблеми математичного моделювання» (г. Днепродзержинск, 2005 г., 2015 г.);

Международном научно-техническом семинаре «Современные проблемы

производства в промышленности и на транспорте» (г. Свалява, 2011 г.,

2012 г.); V-й Международной научно-практической конференции «Комплексне забезпечення якості технологічних процесів та систем» (г. Чернигов,

2015 г.).

В полном объеме диссертационная работа докладывалась, обсуждалась

и одобрена на расширенном заседании научно-технического семинара механического факультета ДГТУ (г. Днепродзержинск, 2015 г.), расширенном

научном семинаре кафедры «Интегрированные технологии машиностроения

и автомобилей» (г. Чернигов, ЧГТУ, 2015 г.) и V-й Международной научнопрактической конференции «Комплексне забезпечення якості технологічних

процесів та систем» (г. Чернигов, 2015 г.).

Публикации. Результаты исследований представлены в 15 печатных

трудах, в том числе 5 – в научных специализированных изданиях, 1 из кото-

11

рых входит в международные наукометрические базы данных, 10 – в сборниках тезисов докладов научно-практических конференций.

Структура и объем работы. Диссертация состоит из введения, четырех разделов с выводами, общих выводов, списка использованных литературных источников и приложений. Полный объем диссертации составляет

182 страниц, из них 148 страниц основного текста, содержащего 10 таблиц и

50 рисунков. Список использованных источников состоит из 132 наименований.

12

РАЗДЕЛ 1

СОСТОЯНИЕ ПРОБЛЕМЫ, ЦЕЛЬ И ЗАДАЧИ ИССЛЕДОВАНИЯ

В этом разделе рассматриваются существующие методологические

подходы к исследованию и направления совершенствования эффективности

процессов алмазного шлифования твердых сплавов. Сформулированы цель и

задачи исследования.

В настоящее время твердые сплавы являются распространенным инструментальным материалом, широко применяемым в промышленности. По

данным [1, 2] около 67 % от всего количества твердых сплавов используется

в мире при изготовлении режущего инструмента; 13 % – в горнобуровой индустрии (бурение на нефть и газ глубиной до 10 км, проход туннелей диаметром до 50 м, плоское резание дорожного полотна, камнеобработка); 11 %

– в деревообработке; 9 % – в бесстружковой обработке металлов и конструкционных деталей.

За последние десятилетия объем различных типов инструментальных

материалов для лезвийного инструмента, потребляемых металлообрабатывающими производствами технологически развитых стран, сильно изменился.

Практически не используются для лезвийного инструмента углеродистые и

легированные инструментальные стали. Заметно снизилось потребление

быстрорежущих сталей с 65...70 % до 35...40 %, в то время как объёмы использования твёрдых сплавов увеличились с 30 до 55 %. [3, 4].

При использовании твердых сплавов для изготовления технологической оснастки достигают высокой производительности и длительности работы оборудования. Стойкость штампов, пресс-форм, высадочного инструмента и другого инструмента, оснащенных твердыми сплавами, в 30–100 раз

превышает их стойкость при изготовлении из инструментальных сталей [5].

Применение твердых сплавов в качестве инструментального материала

дает большой экономический эффект. Обладая высокой твердостью, теплостойкостью и износоустойчивостью, твердые сплавы позволили повысить в

13

несколько раз скорость резания при механической обработке металлов и

неметаллических материалов, получить высокую чистоту обрабатываемых

поверхностей, длительное время работать без переточки.

Однако вследствие сравнительно малой вязкости и низкой теплопроводности твердые сплавы плохо шлифуются, так как при их обработке в результате действия высоких локальных температур на обрабатываемой поверхности возможно появление микротрещин, структурных и фазовых превращений, нежелательных остаточных напряжений и др.

Повышение эффективности шлифования твердых сплавов является

сложной научной и прикладной проблемой, которая имеет значительное

народно-хозяйственное значение для многих отраслей промышленности

Украины.

1.1 Анализ эксплуатационных показателей шлифовальных кругов

при обработке твердых сплавов

Абразивная обработка широко применяется в различных отраслях машиностроения [6 9]. Удельный вес шлифования в общей трудоемкости механической обработки постоянно растет и на современном этапе составляет в

станкостроительной промышленности около 30%, в подшипниковой свыше

60%, в автомобильной промышленности свыше 38% общей трудоемкости

обработки [10].

Абразивная обработка активно внедряется в производство благодаря

работам

научных

центров

и

коллективов

ученых,

среди

которых:

А.К. Байкалов, М.К. Беззубенко, Г.В. Бокучава, Л.Ф. Верещагин, Ю.Н. Внуков,

А.И. Грабченко,

И.П. Захаренко,

В.Л. Доброскок,

В.И. Кальченко,

В.В. Кальченко, С.М.Корчак, В.И. Лавриненко, Т.М. Лоладзе, Г.Б. Лурье,

Е.Н. Маслов, П.Г. Матюха, Л.Л. Мишнаевский, Н.В. Новиков, Ю.К. Новоселов, Ю.В. Петраков, С.А. Попов, А.В. Попов, А.Ф. Раб, А.Н. Резников,

14

С.Г. Редько, А.О. Сагарда, М.Ф. Семко, М.Д. Узунян, В.А. Федорович,

Л.М. Филимонов, П.И. Ящерицын, А.В. Якимов и другие.

Применение при шлифовании твердых сплавов инструментов из традиционных абразивов нецелесообразно вследствие быстрой потери ими режущей способности и, как результат, относительно низкой производительности обработки.

Одним из прогрессивных методов их обработки является шлифование

алмазными кругами, которые снижают тепловую напряженность процесса и

обеспечивают высокое качество и точность обрабатываемой поверхности.

Имея высокие твердость и прочность, малые углы резания при вершинах, повышенную износостойкость, эти инструменты дают возможность существенно повысить качество и производительность процессов шлифования.

Существенным недостатком процесса алмазного шлифования является

низкий коэффициент использования потенциально высоких свойств алмазных зерен. Этот недостаток определяется качеством и характеристиками алмазных кругов и правильностью выбора условий шлифования. Первое условие в большей степени обеспечивается на стадии изготовления алмазных

кругов, второе – на стадии их эксплуатации [11]. Неправильно подобранные

условия обработки или выбранные характеристики шлифовального инструмента приводят к засаливанию рабочей поверхности и потере режущей способности или к повышенному и неоправданному расходу СТМ, что сказывается на качестве обрабатываемой поверхности и стоимости обработки.

В настоящее время в подавляющем большинстве случаев при проектировании шлифовальных операций характеристику круга и режимы резания

выбирают по рекомендациям, изложенным в различных справочниках и нормативах [6, 12 14 и др.]. В основу таких рекомендаций положены статистические данные о шлифовальных операциях, полученные с различных предприятий. В зависимости от назначения справочников объем содержащихся в

них данных об эксплуатационных свойствах шлифовальных кругов существенно отличается. Наиболее полные данные по выбору шлифовальных кру-

15

гов и режимов резания для различных видов шлифования содержатся в общемашиностроительных нормативах [14]. По этим нормативам в первую

очередь выбирают характеристику шлифовального круга. Причем, материал

абразивного зерна, твердость и связка назначаются в зависимости от шлифуемого материала и его твердости, а зернистость круга выбирается в зависимости от требуемой шероховатости поверхности. Затем для выбранного

шлифовального круга в зависимости от группы обрабатываемости материала

детали, требуемой точности и шероховатости выбирают режимы резания.

Методы расчетного определения параметров режима шлифования

обычно применяются при решении задачи оптимизации шлифовальных операций [15 и др.]. Следует отметить, что в общем случае решение этой задачи

предполагает расчет оптимальных режимов шлифования для заранее выбранного шлифовального круга, при которых обеспечивается требуемое качество шлифуемых поверхностей.

В большинстве случаев для решения оптимизационных задач используют эмпирические зависимости, имеющие вид степенных функций [15, 16].

Это во многом объясняется тем, что функции такого вида традиционно используются в теории резания металлов. Однако эмпирические зависимости

имеют ряд недостатков, ограничивающих применение их для решения оптимизационных задач. Главным недостатком является то, что набор параметров, входящих в такие зависимости, выбирается субъективно, а область применения таких зависимостей ограничивается узкими рамками условий выполнения экспериментов, в результате которых были получены эти зависимости. В связи с этим предпочтительнее использовать зависимости, установленные расчетным путем на основе теоретического моделирования процесса

шлифования [17 19 и др.]. Теоретические зависимости отражают функциональные взаимосвязи между параметрами в широком диапазоне изменения

их величин.

Важнейшим технологическим показателем эксплуатационных свойств

шлифовального круга является: относительный или удельный расход алма-

16

зов. Сравнительный анализ относительного или удельного расхода алмазов

при различных методах шлифования твердых сплавов (таблицы 1.1 1.3) показал, что экспериментальные данные противоречивы и зависят от условий

эксперимента. Расход абразивных зерен связан с интенсивностью износа

шлифовального круга и с параметрами его рельефа.

Существенное влияние на формирование рельефа рабочей поверхности

шлифовального круга оказывают режимы резания, геометрические параметры и физико-механические свойства инструмента и обрабатываемого материала. Известно, например, что при работе шлифовального круга на «мягком» режиме (режиме преимущественного затупления) на вершинах зерен

образуются площадки износа, а при работе круга на режиме самозатачивания

таких площадок почти не наблюдается [20 и др.].

Результаты многочисленных теоретических и экспериментальных исследований формирования рельефа рабочей поверхности шлифовального круга в

процессе шлифования позволили сделать их авторам вывод о том, что поверхностный слой можно рассматривать как естественную саморегулирующуюся

систему. Описание механизма саморегулирования режущих свойств шлифовального круга можно найти в работах [21 23 и др.]. Однако математические

модели этого механизма в настоящее время до конца не разработаны.

Математическое описание механизма формирования рельефа связано

со значительными трудностями, обусловленными сложностью процесса износа шлифовального круга. Известные работы, выполненные в этом направлении, рассмотрены в дальнейшем.

1.2 Анализ макроизноса профиля рабочего слоя круга в радиальном сечении при шлифовании торцом круга с продольной подачей

Эффективность эксплуатации абразивных инструментов, особенно из

сверхтвердых материалов, в значительной степени определяются затратами

17

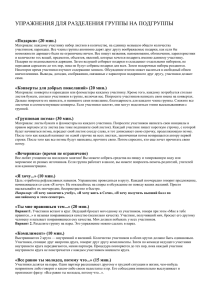

Таблица 1.1 – Показатели работоспособности алмазного инструмента при обработке твердых сплавов методом

многопроходного шлифования [24 27]

Обрабатываемый

материал

1

Вольфрамовый

сплав ВПМ

Твердые сплавы

Т15К6 и ВК6 сечением 20×24 мм

Пластины из твердого сплава Т15К6

сечением 35×6 мм

Пластины из твердого сплава Т15К6

со сталью сечением 18×12 мм

Твердый сплав со

сталью 45

Геологоразведочные коронки

ГПИ-74МВ

Обрабатывающий материал

2

Круги типа 1А АС6 125/100 на

металлической связке М5-09 и

ее модификации, а также на

связке M2-01

Круги типа 12А45º 125×10

АС4 на связках К1-01, В2-01,

М1-05 зернистостью

63/50÷250/200

Круги типа 12А45º 125×5 АС6

125/100 100% на связках М201, М5-04, (МС6), М2-04Е,

М2-05 и М1-05, М1-01, М1-02,

М5-05, (ТМ2)

Круги типа 12А45º АС6

125/100 100% М2-01, М2-05,

М2-04Е, М5-04, (МС6) и

М1-01, М1-04, (ТМ2), М1-02,

М5-05

Круг типа 1А 200×10

АС6 200/160 М2-09 100%

Круг типа 1А 50×10×3АС4 125/100 М1-04 100%

Производительность шлифования, мм3/мин

4

108

Удельный или

относительный

расход алмазов

5

1,2÷1,5 мг/г

Шероховатость

Ra, мкм

6

—

43

105

350

0,4÷1,68 мг/г

0,74÷6,81мг/г

0,22÷0,88мг/г

—

Vкр = 8÷30 м/с;

Sпр =2 м/мин

Sп = 0,05 мм/дв.ход;

с охлаждением

600

2,9÷7,6 мг/см3

—

Vкр = 16 м/с;

Sпр =1 м/мин

Sп = 0,05 мм/дв.ход;

с охлаждением

600

Не более 20

мг/см3

1,25÷0,32 мкм

Vкр = 35÷40 м/с;

Sпр =10÷12 м/мин

Sп = 2÷2,5 мм/ход;

t =0,2 мм

Vкр = 32 м/с;

Vд = 22 м/мин;

t = 0,004 мм;

Sпр = 2 м/мин

575

—

1,25÷0,32 мкм

110

1,6 мг/г

или

23,0 мг/см3

0,63÷0,5 мкм

Режимы шлифования

3

t = 0,01 мм;

Sпр = 6 м/мин;

Sп = 1,8 мм/ход;

Vкр = 30 м/с.

—

18

Продолжение таблицы 1.1

1

Т15К6 сечением

35×6 мм

2

12А2-45º 125×10×3×32

АС6 125/100 100%

на связках:

3

V = 16 м/с;

Sп = 0,05 мм/дв.ход

Sпр = 1,0 м/мин;

2,0 м/мин;

3,0 м/мин;

М1-05

М1-01

М5-05

(ТМ2)

Твердый сплав

ВК15 сечением

35х6 мм

М2-01

(МС6)

М5-04

М2-05

М2-04Е

Круг типа 12А45º 125×3, 5 и10

АС2 100/80 В2-01 100%

Круг АЧК 125×3, 5 и 10

АС2 63/50 В2-01 100%

Твердый сплав

ВК15

Круг типа 1А 200×10

АСО 100/80 100% В2-01

Vкр = 16 м/с;

Sпр = 2 м/мин

t = 0,01÷0,05 мм/дв.ход

Vкр = 11÷46 м/с;

Sпр =2 м/мин

Sп = 0,01 мм/дв.ход

Vкр = 25÷35 м/с;

Sпр =10 м/мин

Sп = 2 мм/ход; t = 0,2мм

4

5

6

300

600

900

300

600

900

300

600

900

300

600

900

300

600

900

300

300

300

300

300

120÷600

0,18±0,02 мг/г

0,26±0,04 мг/г

0,33±0,05 мг/г

0,22±0,04 мг/г

0,30±0,04 мг/г

0,42±0,03 мг/г

0,29±0,04 мг/г

0,41±0,05 мг/г

0,47±0,03 мг/г

0,38±0,05 мг/г

0,43±0,07 мг/г

0,55±0,07 мг/г

0,60±0,02 мг/г

0,52±0,06 мг/г

0,56±0,07 мг/г

0,68±0,03 мг/г

0,55±0,014 мг/г

—

0,50÷0,20

0,63

0,63

0,32÷0,25

0,5÷0,32

0,5÷0,32

0,4÷0,32

0,63÷0,5

0,8÷0,63

0,4÷0,32

0,63÷0,5

0,63÷0,4

0,4÷0,25

0,32÷0,25

0,25÷0,20

0,20

0,25

0,63÷0,1 мкм

120÷600

—

0,63÷0,1 мкм

400

1,25÷4,21 мг/г

0,32÷0,16 мкм

19

Таблица 1.2 – Показатели работоспособности алмазного инструмента при обработке твердых сплавов методом

глубинного шлифования [8, 25 28, 30]

Обрабатываемый

материал

1

Твердый сплав

Т15К6

Заточка твердосплавного инстр.

по передней и задней поверхности

Твердый сплав

Т15К6 сечением

35×6 мм

Твердый сплав

ВК6 сечением

7×15 мм

Геологоразведочные коронки ГПИ74МВ

Обрабатывающий материал

Режимы шлифования

2

Алмазный круг на мет. связке

М58

Алмазный круг типа 12А2-45º

3

Sпр = 0,4 м/мин;

t = 0,4 мм/ход

V = 16—20 м/с;

Sпр = 0,1—0,25 м/мин;

t = 0,5-1 мм

12А2-45º 125х10 АС4

125/100 М1-05 100%

V = 15 м/с;

Sпр = 0,15 м/мин;

Sп = 1 мм/дв.ход;

Vкр = 15 м/с;

Sпр = 0,1;0,3;0,5 м/мин;

Sп = 0,2; 0,4; 0,6

мм/дв.ход;

Vкр = 32 м/с;

Vд = 22 м/мин;

t = 0,4-0,6 мм;

Sпр = 0,033 м/мин

t = 0,4 мм/ход;

Vкр = 25 м/с;

Sпр = 0,276 м/мин

t = 0,4 мм/ход;

Sпр = 0,14 м/мин

0,4 м/мин

0,56 м/мин

Круг 12А2-45º 125×20

125/100 100%, с охлаждением

Связка круга: М1-04, М1-05

Марка алмаза: АС4, АС6

1А 50×10×3 АС4

125/100 М1-04 100%

Твердый сплав

Т15К6

12А2-45º 150×10

АСР 100/80 100% М58

Твердый сплав

Т15К6

12А2-45º 150×10 АСР

100/80 100% М58

Производительность шлифования, мм3/мин

4

960

Удельный или

относительный

расход алмазов

5

0,45 мг/г

Шероховатость

Ra, мкм

6

—

1000

—

0,63÷0,32 мкм

900

0,05÷0,28 мг/г

0,032÷0,45

мкм

140÷2100

1,6÷10 мг/см3

0,32÷0,63 мкм

110

0,5 мг/г

или

7,7 мг/см3

—

660

1,54 мг/г

—

0,16÷0,32 мкм

335

960

1300

0,24 мг/г

0,45 мг/г

2,3 мг/г

20

Продолжение таблицы 1.2

1

БВТС ТН50 сечением 16×8 мм

БВТС ТН50 сечением 16×8 мм

Т15К6 сечением

35×6 мм

2

12А2-45º 150×10×3×32 АС4

100/80М-100 на органической

связке В1-13

12А2-45º 150×10×3×32

АС4 100/80 100 на связках:

В1-13 (ВС8)

В2-01 (Б1)

(ТО2)

В1-02 (Б156)

В1-01 (БП2)

В2-08 (Б11)

12А2-45º 125×10×3×32

АС6 125/100 100% на связках:

М1-05

М1-01

М5-05

(ТМ2)

3

V = 15 м/с;

Sпр = 0,3 м/мин;

Sп = 0,25 мм/дв. ход

V = 15 м/с;

Sпр = 0,3 м/мин;

Sп = 0,25 мм/дв. ход

4

525

V = 16 м/с;

Sп = 0,5 мм/дв.ход

Sпр = 0,2 м/мин

600

5

7,5 мг/г

6

—

—

525

3,6 мг/г

12,3 мг/г

30,4 мг/г

13,2 мг/г

6,6 мг/г

4,9 мг/г

0,21±0,02 мг/г

0,41±0,03 мг/г

0,31±0,03 мг/г

0,31±0,04 мг/г

0,125÷0,100

0,125÷0,100

0,25

0,125÷0,100

21

Таблица 1.3 – Показатели работоспособности алмазного инструмента при обработке твердых сплавов методом

упругого шлифования [25, 30]

Обрабатываемый

материал

1

Образцы из твердого сплава Т15К6

сечением 16×8 мм

(Fк = 1,28 см2)

Твердые сплавы

ТТ10К8Б

ТТ10К8А

ТТ20К9

ТТ7К12

Т5К12В

Т15К6

БВТС ТН50 сечением 16×8 мм

Обрабатывающий материал

2

12А2-45º 150×20АС4 125/100 К1-01 100%

с охлаждением

Режимы шлифования

3

Vкр = 25 м/с;

Sпр = 1 м/мин;

нагрузка 0,88 МПа

Производительность шлифования, мм3/мин

4

400÷800

Удельный или

относительный

расход алмазов

5

0,5÷2,8 мг/г

Шероховатость

Ra, мкм

6

0,63÷0,32 мкм

39,8÷30,4

33,5÷30,4

31,8÷29,7

39,7÷29,7

35,5÷34,5

53,1÷53,7

250

0,65÷0,16 мг/г

0,63÷0,10 мг/г

0,88÷0,49 мг/г

0,32÷0,31 мг/г

1,14÷0,84 мг/г

3,34÷2,10 мг/г

4,35 мг/г

—

нагрузка 0,098 МПа

12А2-45º 150×10×3×32 АС4100/80М-100 на органической

связке В1-13

V = 30 м/с;

Р = 98 Н;

Sосц = 70 дв.ход/мин

22

на инструмент, которые зависят от интенсивности износа. Износ кругов оказывает непосредственное влияние на стоимость продукции, возможности автоматизации и темпы производства, а также определяет качество обрабатываемых деталей. Поэтому изучению механизма износа шлифовальных кругов

и выявлению путей его снижения посвящены многочисленные исследования,

большинство которых носят эмпирический характер и направлены на практическое решение конкретных технологических задач.

Износ шлифовальных кругов подразделяется на микроизнос, обусловленный истиранием отдельных абразивных зерен и выпадением их из связки

при ее разрушении под воздействием температуры и напряжений, и на макроизнос, выражающийся в изменении размеров и геометрической формы режущей поверхности круга. И если микроизносу посвящена большая часть исследований, то исследованиям макрогеометрии круга отводится, как правило,

второстепенная роль.

Как отмечает И.П. Захаренко, «геометрия режущей поверхности – один

из важнейших параметров алмазных кругов, определяющий режущие свойства, износостойкость последних, температуру, силу резания, шероховатость,

состояние обработанных поверхностей и точность обработки. Это приобретает еще большую важность при автоматизированных процессах шлифования, особенно при съеме больших припусков и при методах обработки с

наложением различных видов дополнительной энергии» [25].

Наиболее известны в этой области работы А.К. Байкалова, Е.И. Вала,

С.М. Дегтяренко, И. П. Захаренко, В.И. Лавриненко, Л.Л. Мишнаевского,

Ю.Я. Савченко, П.М. Салова. Так же исследованиям макрогеометрии абразивных и алмазных кругов посвящены работы Ю.В. Дудукалова, Н.П. Малевского, С.А. Попова, А.Ф. Раба, В.А. Рыбицкого, Ю.С. Савчука, Д.П. Саловой,

Ю.А. Сизого, Л.М. Терещенко, П.В. Тимофеева, А.А. Шепелева и других.

Многие особенности шлифования торцом круга с продольной подачей

определяются макрогеометрией режущей поверхности круга. Закономерности образования рабочей поверхности алмазного шлифовального инструмен-

23

та зависят как от вида и метода шлифования, так и от условий обработки.

Шлифовальному инструменту, работающему торцом с продольной подачей, присущи два вида износа: радиальный износ и износ по кромкам. Соотношения между ними для различных условий обработки неодинаковы, однако во всех случаях величина кромочного износа выше радиального [31 33].

Также наибольший износ на кромках рабочей поверхности круга независимо

от периода работы инструмента отмечают исследователи [27, 34, 36].

Исследованиями [36, 37] установлено, что существует три стадии процесса износа: начальная, приработки и установившегося износа.

В начальный период после правки шлифовального круга (первая стадия) происходит удаление с его поверхности всех неработоспособных зерен.

Этот момент характеризуется интенсивным износом круга (осыпанием) [37,

38]. В данном периоде износ происходит преимущественно за счет микровыкрашивания зерен, а доля износа от истирания незначительна [37].

В период приработки (вторая стадия) происходит образование участков, близких к прямолинейным, с последующим распространением износа к

середине алмазоносного слоя [36, 39, 40].

В установившемся периоде (третья стадия) линейный износ рабочего

слоя круга отмечают авторы [38], на стабилизацию износа указано в работе

[37]. Кроме того, установившийся износ характеризуется образованием профиля типичной формы и с течением времени не изменяется [36, 41].

На форму профиля в радиальном сечении большое влияние оказывает

способ обработки. Рассмотрим формообразование рабочей поверхности круга при шлифовании торцом с продольной подачей.

Исследования, проведенные под руководством И.П. Захаренко [25, 41],

показали, что при многопроходном шлифовании торцом шлифовального круга износ его профиля в радиальных сечениях проходит по эквидистантным

кривым, независимо от продолжительности, режимов шлифования и других

факторов (рис. 1.1). Однако в каждых конкретных условиях обработки на алмазоносном слое образуется своя режущая рабочая поверхность изме-

24

Рисунок 1.1 – Характер изменения профиля рабочей поверхности круга

при заточке твердого сплава ВК6 совместно со сталью 45 в зависимости

от скорости круга (а), поперечной (б) и продольной (в) подач

Рисунок 1.2 – Геометрия рабочей поверхности алмазного инструмента:

а) в радиальных сечениях; б) фактический (сплошная линия) и

теоретический (штриховая линия) профили круга

25

няющаяся при изменении этих условий, характер кривой при этом сохраняется. Как показали проведенные эксперименты, при всех режимах шлифования и для различных характеристик алмазных кругов геометрия рабочей поверхнос-ти в радиальном сечении представляет собой кривую (рис. 1.2), состоящую из двух экспоненциальных кривых (режущей и зачищающей), соединяющихся между собой примерно по середине ширины рабочего слоя круга.

Аналогичные результаты исследования профиля круга для многопроходного шлифования получены В.А. Рыбицким [42]. На рис. 1.3 приведен

график, показывающий характер износа алмазоносного слоя круга АЧК

150×10–АСО 100/80–Б1–100 при шлифовании твердого сплава ТТ20К9 на

станке 3А64Д при Vк = 18 м/с, Sпоп = 0,05 мм/дв. ход, Sпр = 2,0 м/мин. После

вскрытия алмазоносного слоя круга его профиль соответствовал кривой 1

(исходный профиль), затем каждый раз после съема 2400–2480 мм3 твердого

сплава он регистрировался и представлен на графике кривыми 2, 3, 4. Как

видно из графиков, износ его рабочей поверхности в радиальном сечении

также происходит по эквидистантным кривым.

Рисунок 1.3 – Кривые износа шлифовального круга

При глубинном шлифовании торцом круга в зависимости от условий

обработки профиль рабочего слоя круга в радиальном сечении имеет трапецеидальную или треугольную форму.

Трапецеидальная форма профиля рабочего слоя шлифовального круга

описана в работах [25, 30, 36, 39, 40, 42], а форма треугольного профиля – в

26

работах [30, 40, 43].

В работе [36] показано, что участкам установившего профиля соответствует три зоны износа: две встречные у наружной или внутренней кромки,

ограниченные линиями АВС и DEF (зоны наибольшего износа), и одна, заключенная с между ними, переходная CD (рис. 1.4). Образование зон наибольшего износа и соответствующего им профиля обусловлено, в основном,

режимами обработки, возвратно-поступательным направлением продольных

подач и т.д.

Рисунок 1.4 – Схема последовательного износа алмазоносного слоя круга:

а) исходный профиль; б) образование типичного профиля у наружной

кромки круга; в) установившийся профиль

В.А. Рыбицким [42] исследован профиль алмазного шлифовального

круга формы АЧК в радиальном сечении, применяемого для глубинного

шлифования. В результате его работы образуется главная поверхность, расположенная на длине l1, под углом φ, переходная поверхность l2, параллельная обрабатываемой поверхности, и вспомогательная поверхность l3, расположенная под углом к обрабатываемой поверхности (рис. 1.5). Отмечено, что

главная поверхность алмазоносного слоя обеспечивает равномерное участие

всех находящихся на мгновенной режущей кромке зерен круга, а переходная

– зачистку шлифуемой поверхности. Вспомогательная поверхность образуется за счет недостаточной жесткости системы СПИД при реверсе продольной

подачи стола станка.

27

Рисунок 1.5 – Профиль круга при глубинном шлифовании

Образование трапецеидального профиля при глубинном шлифовании

торцом круга (рис. 1.6) описано в работах [39, 40]. Авторы отмечают, что при

каждом режиме для снятия припуска устанавливается определенная площадь

режущей поверхности, выражаемая для главного режущего конуса через

площадь боковой поверхности круга:

S бГРК

h

sin

D

h

tg

, мм2,

где h – глубина шлифования, мм; D – наружный диаметр круга, мм.

Рисунок 1.6 – Образование профиля режущей поверхности

при глубинном шлифовании

(1.1)

28

И.П. Захаренко установил [25], что в процессе глубинного шлифования

на алмазоносном слое круга образуется характерная режущая поверхность,

на профиле которой можно выделить три участка: главный Вгл, вспомогательный Ввсп, и дополнительный Вдоп (рис. 1.7). Профиль режущей поверхности может характеризоваться высотой главного hгл и дополнительного hдоп

участков, шириной главного Вгл, вспомогательного Ввсп и дополнительного

Вдоп участков, а также углом наклона главного участка β' (кривая 3). Основным элементом режущей поверхности является главный участок, геометрические параметры которого определяют оптимальную для данных условий

шлифования площадь его поверхности и, следовательно, объем снимаемого

за рабочий ход материала.

Рисунок 1.7 – Зависимость формы режущей поверхности алмазных

кругов от ее ширины В при одинаковой высоте профиля h:

1 – В = 4 мм; 2 – В = 10 мм; 3 – В = 20 мм; 4 – В = 20 мм (с канавкой)

Оптимальной геометрии рабочего профиля, устанавливающейся произвольно в результате стабилизации износа, соответствует минимальный расход алмазов [27, 36].

Аналогичные результаты приведены и в работе [30], в которой так же

отмечено, что профиль круга имеет следующие участки: прямой заборный

конус 1, обратный заборный конус 3 и переходной поясок (рис. 1.8). Пере-

29

ходной поясок осуществляет зачистку обрабатываемой поверхности, снижая

тем самым высоту микронеровностей. У круга треугольного профиля переходной поясок отсутствует.

Рисунок 1.8 – Профиль режущей поверхности круга, образующейся

в процессе глубинного шлифования: а) трапецеидальный; б) треугольный

При этом указано, что треугольный профиль образуется у кругов шириной рабочего слоя меньше 10 мм или у алмазных кругов на органической

связке, а трапецеидальный профиль – у кругов с большой шириной режущего

слоя (10 мм и более) или у кругов с большой износостойкостью, например, у

кругов на металлической связке.

Треугольная форма профиля в радиальном сечении была получена экспериментально при шлифовании с охлаждением образцов твердых сплавов

ТН20 и Т15К6 размерами 6×15×70 мм кругами 12А2-45º типоразмера 27240040 (150×10×3×32) ГОСТ 16172-80 с алмазами марки АС4, зернистостью

100/80, относительной концентрацией 100% на связках Б11-2 и БП2. Режимы

шлифования: скорость круга V = 15 м/с, продольная подача Sпр = 0,3 м/мин,

поперечная подача Sпоп = 0,25 мм/дв.ход [43].

При изменении режимов резания (например, при уменьшении скорости

круга ниже 30 м/с или увеличении продольной подачи более 0,3 м/мин) круговой поясок на инструменте исчезает и образуется треугольный профиль.

Применение кругов с абразивным слоем шириной менее 10 мм приводит к

более быстрому образованию такого профиля [39]. Исчезновение переходно-

30

го кругового пояска и образование треугольной формы режущей поверхности означает, что увеличение числа активных режущих зерен за счет вступления в процесс обработки главного режущего конуса большей площади становится невозможным. Таким образом, резерв площади режущей поверхности круга исчерпывается.

В работе [39] авторы установили, что существует определенная граница между зоной работы круга с резервом площади режущей поверхности и

зоной ускоренного изнашивания, за которым эксплуатация абразивного инструмента нецелесообразна, поскольку меняется механизм его изнашивания переход от микровыкрашивания и выкрашивания к вырыванию зерен из

связки.

Отсутствие на круге кольцевого пояска указывает на недостаточность

рабочей ширины [44, 45].

Влияние ширины алмазоносного слоя круга на износ и профиль круга

исследовано в работе [25]. Как видно из рис. 1.7, ширина алмазоносного слоя

B в большой степени влияет на форму рабочей поверхности круга. Параметры hдоп и Вдоп дополнительного участка кругов с меньшей шириной алмазоносного слоя значительно выше, чем кругов с большей шириной слоя. Это

вызвано уменьшением ширины вспомогательного участка и возрастанием

съема материала за обратный ход. Так, на режущей поверхности шириной 4

мм (кривая 1) практически отсутствует вспомогательный участок, что приводит к увеличению параметров дополнительного участка и, как следствие, – к

значительному износу алмазоносного слоя при обратном ходе. В результате

некоторого взаимного перекрытия главного и дополнительного участков высота рабочего слоя профиля кругов с алмазоносным слоем шириной 4 мм несколько меньше, чем у кругов с алмазоносным слоем шириной 10 (кривая 2)

и 20 мм (кривая 3).

Таким образом, для того, чтобы правильно оценить работоспособность

шлифовального круга, необходимо учитывать профиль режущей поверхности и ее состояние.

31

Проведенный анализ исследований макропрофиля шлифовального круга в радиальном сечении показал, что единого мнения по вопросу формообразования режущей поверхности круга при шлифовании торцом круга с продольной подачей не существует и требует дальнейших исследований. Поэтому исследования в данной области являются актуальными.

1.3 Анализ микроизноса алмазных зерен шлифовального круга

Начальное изнашивание круга начинается на микроуровне. Характер

износа рабочей поверхности алмазоносного круга находится в прямой зависимости от соотношения интенсивности износа алмазов и интенсивности износа связки. Авторы [42, 42] установили, что существует три характерных

рабочих ситуации:

а) если интенсивность износа алмазов меньше интенсивности износа

связки, то алмазы вырываются из связки и происходит потеря почти неизношенных алмазов, что приводит к незначительному использованию их режущих свойств. Поверхность круга при этом постоянно обновляется и обладает

хорошей режущей способностью, но при повышенном расходе алмазов;

б) если интенсивность износа алмазов равна интенсивности износа

связки, то высота выступания зерен постоянно поддерживается на определенном уровне, статистические характеристики параметров рельефа изменяются незначительно, стабильно сохраняется высокая режущая способность

круга при незначительном его износе. В этом случае круг будет работать в

режиме самозатачивания;

в) если интенсивность износа алмазов больше интенсивности изнашивания связки, то обновление режущей поверхности недостаточно. По мере

работы инструмента высота выступания зерен из связки уменьшается вплоть

до полного затупления и засаливания круга. При этом за счет трения связки

32

об обрабатываемую поверхность возникают значительные силы резания и

повышается температура [42].

Следовательно, износ круга зависит, прежде всего, от качества используемых алмазов и прочности удержания их связкой.

Для определения и прогнозирования износа шлифовального инструмента необходимо рассмотреть закономерности износа единичных абразивных зерен. Исследованиями данного вопроса занимались такие ученые, как

Г.В. Бокучава, А.И. Грабченко, И.П. Захаренко, С.Н. Корчак, Т.Н. Лоладзе,

Л.Л. Мишнаевский,

Ф.В. Новиков,

В.А. Носенко,

Е.В. Островерх,

М.Ф. Семко, В.А. Федорович и другие. Изучалось влияние параметров процесса шлифования, свойств обрабатываемого материала, параметров зерен и

связки абразивного инструмента на величину и соотношение различных видов износа.

Износ алмазного зерна может происходить путем механического разрушения, вырывания зерен из связки и истирания с образованием площадок

износа [47 50 и др.]. На преобладание того или иного вида износа влияют

условия шлифования. Исследования Л.Л. Мишнаевского [49] показали, что

износ зерна происходит в основном вследствие его механического разрушения, а не истирания; по меньшей мере 64 % износа обусловлено раскалыванием.

Образование площадок износа при обработке различных по твердости

материалов (быстрорежущих сталей, твердых сплавов, керамики, СТМ) также подтверждается исследованиями [49 56 и др.]. Авторами [27] проведены

эксперименты по определению параметров режущего рельефа алмазного

круга АЧК 150 10 3 32 АСВ 125/100 МВ1 100 % при шлифовании поликристаллов АСБ. Установлено, что через 20 мин от начала обработки после

правки круга количество острых зерен уменьшилось с 94 до 8 %, количество

зерен с площадками износа увеличилось с 6 до 79 %, а количество выпавших

зерен составило 13 %.

33

Появление значительных по площади изношенных площадок на задней

поверхности абразивного зерна с углом

= 0 и невозможность управления

(затачивания) этим углом, приводит к высоким локальным давлениям по задней поверхности, росту температуры в зоне шлифования и появлению прижогов на обработанной поверхности [57, 58]. Авторы [53, 59] отмечают, что

главный источник тепла – работа трения на контактных площадках зерен с

обрабатываемым материалом в сочетании с высокими давлениями в контакте.

Площадка износа образуется на единичной режущей кромке уже при

первом контакте ее с обрабатываемым материалом [51, 55]. В начальный момент времени работы предварительно вскрытого круга вся нагрузка приходится на максимально выступающие зерна. По мере их износа в работу вступают зерна, расположенные ниже. Количество зерен на рабочей поверхности

увеличивается, а нагрузка на каждое зерно уменьшается, что приводит к увеличению площадок износа. Образование площадки износа резко снижает

способность зерна к микроразрушению у вершины (самозатачиванию). Трение зерен по обрабатываемой поверхности будет происходить до момента

разрушения связки и выпадения зерен из нее. При условии удаления связки

рассматриваемый процесс будет происходить периодически.

Во избежание затупления зерен необходимо или увеличить нагрузку до

величины, достаточной для самозатачивания зерен, находящихся в контакте,

или уменьшить их количество при той же рабочей высоте.

Интенсивность износа зерна обусловлена его прочностными свойствами. Авторы [49, 50, 54] отмечают, что при большей прочности алмазов,

предотвращающей их разрушение (самозатачивание), существенной увеличиваются площадки износа, наблюдается объемное разрушение и выпадение

зерен из связки. При использовании менее прочных алмазов площадки на них

меньше, зерна, разрушаясь, самозатачиваются с образованием новых режущих кромок и продолжают работать.

Различен механизм износа зерен марок АС2 и АС6. В отличие от зерен

марки АС2 преобладающим видом износа весьма прочных зерен марки АС6

34

следует считать истирание [60]. Авторы также отмечают наличие площадок

износа

на

алмазных

зернах

кругов

АС4 200/160 50% М1

и

АСР 315/250 50% М1.

Для эффективного использования режущих свойств алмазных зерен

важны условия их закрепления, которые в инструменте в основном определяются свойствами связки. Важными свойствами с точки зрения удержания

зерен в связке являются ее прочность и износостойкость. С одной стороны,

связка должна быть достаточно прочной, чтобы удерживать зерна при приложении к ним тангенциальных сил, а с другой – изнашиваться для обеспечения постоянного обновления режущих кромок алмазных зерен.

Если связка обладает пониженной износостойкостью, то алмазные зерна будут преждевременно выпадать из нее, в результате чего стойкость шлифовального инструмента будет пониженной. Если износостойкость связки

будет повышенной, то зерна будут изнашиваться с появлением значительных

площадок износа вплоть. В этом случае засаливание и затупление инструмента приведет к потере его режущих свойств.

Следовательно, для эффективной работы инструмента в режиме самозатачивания связка должна иметь оптимальную износостойкость, позволяющую инструменту работать в режиме самозатачивания.

1.4 Анализ методов и расчетных схем напряженного состояния

системы «зерно-связка»

При создании математических и статистических моделей процесса

шлифования обычно рассматривают не реальные абразивные зерна, а упрощенные их модели. Наиболее часто форму зерен принимают в виде сферы

(шара) [61 66 и др.], эллипсоида вращения [6, 64, 67 70 и др.], параболоида

вращения [51, 71, 72], бипараболоида вращения [73], цилиндра [74], острого

или усеченного конуса [56, 64, 75, 76 и др.], прямоугольного параллелепипе-

35

да [25, 49, 50, 77 80 и др.], куба [49], пирамиды четырехгранной усеченной

[81, 82] (рис. 1.9 1.11). Однако такой подход вносит погрешность в расчеты,

степень которой зависит от принимаемых допущений и упрощений.

Кроме того, каждая из принятых форм имеет свои недостатки. В работе

[21] А.К. Байкалов, анализируя различные виды моделей абразивных зерен,

отмечает, что недостатком эллиптической формы является необходимость

канонизации величины соотношения диагоналей эллипса и вопрос о его ориентации в связке круга, а недостатком модели в виде шара – уступание эллипсоиду вращения по точности аппроксимации. Кроме того, в работе [83]

отмечен малый вылет вершины из связки инструмента, присущий зерну в виде шара.

При моделировании зерна в виде параллелепипеда наблюдается отсутствие отрицательных передних углов, которые имеются у реального зерна.

Авторы [71] установили, что в случае моделирования режущей кромки

абразивного зерна в виде конуса с округленной вершиной отсутствует объективная методика определения ее радиуса. Также они рекомендуют принимать

во внимание размеры площадок износа, влияющих на формирование качества шлифованной поверхности.

Автор [84] считает, что если кривую, описывающую режущую вершину зерна, аппроксимировать ломаной, то геометрия вершины зерна будет

учитываться более точно и такую модель можно считать промежуточной

между реальной поверхностью зерна и моделями.

Форма реальных зерен разнообразна: в зерновом составе алмазноабразивных шлифпорошков имеются все виды форм кристаллов. Существуют различные разновидности классификации зерен по форме, описанные в

работах [85, 86 и др.]. Наиболее распространена классификация, используемая авторами [68, 87], согласно которой различают следующие виды классифицированных по форме кристаллов:

а) изометричные, т.е. подобные шару (соотношение линейных размеров

l/b

1,2 и h/b

0,8);

36

а)

б)

в)

Рисунок 1.9 – Моделирование зерна СТМ в виде параллелепипеда (а, б)

и активной части зерна в виде усеченной пирамиды (в)

37

а)

б)

в)

г)

д)

г)

Рисунок 1.10 – Моделирование зерна СТМ в виде сферы (шара) (а, б),

усеченного конуса (в, г), цилиндра (д) и параболоида вращения (г)

38

а)

б)

в)

Рисунок 1.11 – Моделирование алмазных зерен в виде эллипса (а, б)

и двух полусфер, соединенных цилиндром (в).

39

б) промежуточные – эллипсоиду вращения (1,2

в) пластинчатые – параллелепипеду (h/b

г) игольчатые – цилиндру (l/b

l/b

2 и h/b

0,8);

0,5);

2).

По данным работы [68] составлена таблица 1.4 определения среднего

числа зерен алмаза заданной формы, анализ которой показал, что в 1 карате

алмазов зернистостью 125/100 и 200/160 содержится наибольшее количество

пластинчатых зерен, а игольчатых – наименьшее. Число изометричных и

промежуточных зерен занимает среднее положение.

Также в [85] отмечено, что зерна, которые описываются параллелепипедом, являются предпочтительными, так как такая форма исключает их поворот в связке.

Алмазные зерна, участвующие в процессе резания алмазным инструментом, подвергаются воздействию усилий сопротивления со стороны обрабатываемого материала, которые во многом обусловливают особенности износа, как самих зерен, так и инструмента. Действующие на зерна силы приводят к выкрашиванию и разрушению их, а также к вырыву, что отрицательно сказывается на работоспособности инструмента. Поэтому для повышения

его работоспособности необходимо изучить условия, определяющие устойчивость зерен в связке в процессе работы.

Устойчивость алмазного зерна в связке обусловлена той его частью,

которая заделана в связке и воспринимает действующие силы резания, удерживая зерно на рабочей поверхности инструмента. Известно, что сопротивление связки активным силам и напряжениям на боковых гранях и у основания зерна зависит от глубины его заделки, физико-механических свойств

связки, формы и размера зерен, а также шероховатости их поверхности.

Исследованиям напряженного состояния системы «зерно–связка» от

действия силового фактора посвящено большое количество работ [25, 49, 62,

63, 66, 67, 77 80, 88 и др.].

40

Таблица 1.4 – Определение среднего числа зерен алмаза заданной формы [68]

Зернистость

125/100

200/160

Среднее число зерен алмаза заданной формы

Форма зерен

Модель

в 1 мм2 алмазоносного слоя круга

в 1 кар алмаза, тыс. шт

АСО

АСР

АСВ

АСК

АСО

АСР

АСВ

АСК

изометричная

шар

323,8

301,4

262,1

229,8

72,90

68,28

59,64

51,95

пластинчатая

параллелепипед

2952,9

2739,9

2177,3

2026,0

170,57

154,22

115,14

114,83

промежуточная

эллипсоид вращения

244,1

232,8

230,3

185,8

54,57

53,09

52,10

41,97

игольчатая

цилиндр

294,7

272,8

251,3

200,5

66,29

61,27

56,03

44,89

изометричная

шар

-

85,6

-

63,0

-

19,58

-

14,22

пластинчатая

параллелепипед

-

703,3

-

661,8

-

36,22

-

37,50

промежуточная

эллипсоид вращения

-

61,1

-

44,0

-

13,79

-

9,73

игольчатая

цилиндр

-

79,4

-

58,3

-

17,85

-

12,94

41

Среди существующих методов исследования напряженного состояния

системы «зерно–связка» выделяются три основные группы: аналитические,

численные и экспериментальные (табл. 1.3).

Аналитические методы дают возможность получить решение задачи в

виде выражения для напряжений как функции составляющих сил резания,

геометрических размеров зерен, зернистости и концентрации алмазов в круге, физико-механических свойств связок, величины критической заделки зерна в связке круга и др. Сам процесс резания почти всегда упрощают при схематизации для того, чтобы эти методы могли дать желаемые результаты. Решения, конечно, не являются физически «точными», но зато дают богатый

материал для анализа влияния различных факторов на устойчивость зерна в

связке шлифовального круга, так как они представлены в виде функциональных зависимостей.

Уравнения равновесия геометрической неразрывности лежат в основе

метода теории упругости. Авторы [88] считают: этот метод применим при

условии, что шлифовальный круг по сравнению с малыми размерами зерен

можно рассматривать как полупространство, в определенной (материальной)

точке которого действует указанная сила (считая, что размер зерна стремится

к нулю). Анализ результатов показал, что способ получения расчетных данных из условия стягивания размера в точку позволяет установить реальное

значение напряжений уже для зернистостей более 50 мкм.

Метод линий скольжения (на основе теории линий скольжения) [63,

67] применим для случая плоской деформации; однако, как показано в ряде

работ, его расчетные зависимости позволяют получать достаточно точные

инженерные решения контактных задач и для объемного напряженнодеформированного состояния. Так, используя теорию линий скольжения и

методику вычисления удельных сил при внедрении пуансона сферической

формы, авторы работы [63] установили, что разработанная ими методика

расчета закрепления алмазного зерна в металлической связке, нагруженного

42

Таблица 1.3 - Анализ методик расчета напряженного состояния системы «зерно-связка»

№

п/

п

1

Расчетная схема закрепления зерна

в связке круга

Методика

расчета

4

1

2

Аналитические методы

Расчетная схема закрепления зерна в связке круга [79]

2

Схема системы зерно – связка [77, 78]

Приближенный инженерный метод

Приближенный инженерный метод

43

Продолжение таблицы 1.3

1

3

2

3

Расчетные схемы вертикального (а), горизонтального Приближен(б) и углового (в) перемещений зерна под воздействи- ный инженерем внешних сил [25]

ный метод

4

Рис. 14. Схема расположения зерна в связке в обыч- Приближенном (а) и критическом состояниях (б) [49]

ный инженерный метод

5

Расчетная схема закрепления зерна в связке круга [64]

Приближенный инженерный метод

44

Продолжение таблицы 1.3

1

6

2

3

Эпюры контактных давлении, действующих со сторо- Приближенны связки на зерно (а) и балку (б), моделирующую ный инженерзерно [49]

ный метод

7

Зависимость контактных напряжений от формы зерна

[64]

8

Схема взаимодействия зерна со связкой (а).

Метод теории

Эпюра распределения напряжений: 1, 2,3,4,5 — уров- упругости

ни максимальных касательных напряжении (б) [65]

а)

б)

Приближенный инженерный метод

45

Продолжение таблицы 1.3

1

9

2

3

Поле линий скольжения при нагружении шаровой мо- Теория линий

дели зерна:

скольжения

а) 0 < <0,5;

б) = 0,5 [63]

10 Поле линий скольжения для пластического состояния Теория пласвязки в момент потери зерном устойчивости [106]

стичности

46

Продолжение таблицы 1.3

1

2

3

Численные методы

11 Схема расположения зерна в связке и эпюры напря- Метод конечжений х по оси Х (U и V - перемещения элементов по ных элементов

направлению осей Х и У соответственно) [80]

12 Схема перемещений, нагружения зерна и разбиения Метод конечприконтактной зоны связки на конечные элементы ных элемен[64]

тов

13 Расчетная схема НДС зерна эллипсоидальной формы Метод конеч[70]

ных элементов

47

Продолжение таблицы 1.3

1

2

3

14 Влияние угла расположения в связке на градиент Метод конечнапряжений σmax, возникающий в связке на границе с ных элемензерном, и значение эквивалентных напряжений в точ- тов

ках А и В) [129]

15 Расчетная схема части абразивного инструмента для Метод конечопределения напряженного состояния системы зерно- ных элеменсвязка [130]

тов

Экспериментальные методы

16 Схема модели для изучения напряжений, возникаю- Метод фотощих в алмазоносном слое [69]

упругости

48

сосредоточенной силой, проходящей через центр зерна, имеет погрешность,

не превышающую 6 %.

Одним из наиболее распространенных аналитических методов определения прочности удержания зерна в связке круга является приближенный

инженерный метод [25, 49, 64, 77 79]. Он основан на использовании известных положений в теории сопротивления материалов. Главным достоинством данного метода является существенное упрощение решения задачи по

сравнению с методом конечных элементов.

Необходимость решать задачу заново при изменении значений параметров процесса свойственна численным методам, требующих выполнения

большого количества вычислительных операций и имеющих ограниченные

возможности для анализа описываемого процесса. Последнее зачастую играет второстепенную роль в инженерных расчетах, где важно получить конкретный результат. Применение вычислительной техники позволяет выполнять большое число однотипных вычислительных операций, делает численные методы решения весьма эффективными.

Большую роль в исследовании процесса абразивной и алмазной обработки играют экспериментальные методы. Это связано с тем, что практические задачи очень сложны, для них часто затруднительно не только получить решение другими методами, но и достаточно точно описать процесс математически. Однако экспериментальное определение напряженного состояния непосредственно самого алмазного инструмента затруднено весьма малыми по размерам элементами рабочего слоя. Поэтому в ряде случаев целесообразно применять экспериментальные косвенные методы, например метод фотоупругости (поляризационно-оптический метод) [62].

Таким образом, рядом авторов получены расчетные зависимости, позволяющие определить напряженное состояние зерна и окружающей его связки в месте контакта от влияния силового фактора.

Исследованиям влияния температуры, возникающей в зоне резания, на

износ шлифовального инструмента и качество обрабатываемых деталей по-

49

священо большое количество работ [27, 34, 39, 49, 53, 89, 90 101]. Теоретическим исследованиям теплофизики резания единичным зерном уделено

большое внимание в работах С.Г. Редько [19], А.Н. Резникова [102, 131],

А.В. Якимова [103] и других.

Однако исследования одновременного влияния температурно-силовых

факторов на устойчивость зерна в связке круга не столь многочисленны [42,

57, 58, 79, 104 106]. Как показали наши дальнейшие исследования, влиянием

данного фактора пренебрегать нельзя: величина температурных напряжений

сопоставима или на порядок выше силовых напряжений в зависимости от

условий обработки и износа шлифовального инструмента.

1.5 Цель и задачи исследования

В результате анализа состояния вопроса шлифования твердых сплавов

установлено, что применение алмазных кругов – это один из наиболее эффективных методов их обработки, позволяющий обрабатывать материалы с

повышенной производительностью при обеспечении требуемого качества и

свойств. Однако эффективное использование алмазного инструмента ограничено затратами на инструмент, зависящими от интенсивности износа. Для того, чтобы правильно оценить работоспособность шлифовального круга,

необходимо учитывать профиль режущей поверхности и ее состояние.

Проведенный анализ исследований макропрофиля шлифовального круга в радиальном сечении показал, что единого мнения по вопросу формообразования режущей поверхности круга при шлифовании торцом круга с продольной подачей не существует и требует дальнейших исследований.

Установлено, что макроизнос режущей поверхности шлифовального

круга зависит от условий износа отдельных алмазных зерен. Устойчивость

режущих зерен в связке круга определяется напряженным состоянием системы «зерно-связка», зависящим от условий обработки (метод, режимы реза-

50

ния, физико-механические свойства шлифовального инструмента и обрабатываемого материала). Кроме того, отмечена немногочисленность исследований одновременного влияния температурно-силовых факторов на устойчивость зерна в связке круга и отсутствие исследований напряженного состояния системы «зерно-связка» с появлением и ростом площадок износа режущих зерен по задней поверхности при их износе.

Таким образом, несмотря на значительный объем научных исследований процессов шлифования твердых сплавов, а также на важное значение

учета геометрических и теплофизических параметров рабочей поверхности

алмазного круга, свойств обрабатываемого материала и условий механического резания и моделирования процессов обработки, задача повышения эффективности шлифования твердых сплавов является актуальной.

Как показал анализ, повысить эффективность алмазного шлифования

твердых сплавов можно направленным ограничением формоизменения режущей поверхности путем установления закономерностей напряженного состояния системы «зерно–связка» с учетом образования площадок износа по

задним поверхностям режущих зерен и приспосабливаемости шлифовального круга в процессе обработки.

Целью данной диссертационной работы является повышение эффективности алмазного шлифования твердых сплавов направленным ограничением формоизменения режущей поверхности шлифовального круга с учетом

напряженного состояния на наиболее напряженном участке системы «зерносвязка».

Для достижения поставленной цели необходимо решить следующие

задачи:

1. Проанализировать пути повышения эффективности процессов алмазного шлифования твердых сплавов и уточнить особенности формоизменения режущей поверхности круга в радиальном направлении.

2. Разработать методику расчета формоизменения режущей поверхности шлифовального круга на основании исследования напряженного состоя-

51

ния системы «зерно-связка», учитывающую одновременное действие температурно-силовых факторов и изнашивание алмазных зерен.

3. С помощью разработанной методики проанализировать влияние характеристик рабочего слоя алмазного круга и режимов процесса шлифования

на формоизменение режущей поверхности шлифовального круга, а также возможность прогнозирования показателей эффективности использования алмазных кругов при обработке твердых сплавов.

4. Провести экспериментальные исследования влияния характеристик

шлифовальных кругов и режимов обработки на показатели эффективности и

формоизменение рабочей поверхности инструмента.

5. Провести опытно-экспериментальную проверку эффективности

разработок и предоставить рекомендации относительно практического применения алмазных кругов при обработке твердых сплавов.

52

РАЗДЕЛ 2

МЕТОДИКА ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

ПРОЦЕССОВ ОБРАБОТКИ

2.1 Выбор и обоснование критериев работы шлифовального

инструмента

Работоспособность шлифовальных кругов оценивалась по следующим

показателям: относительному расходу СТМ qр, производительности шлифования Q, параметрам шероховатости обрабатываемой поверхности образцов,

удельной себестоимости обработки СV.

Относительный расход СТМ является одним из основных показателей

работоспособности шлифования. Для расчета этого критерия применяем метод непосредственного линейного измерения износа профиля круга до и после шлифования.

Относительный расход СТМ определяем по формуле:

qр

где

mСТМ 103

, мг/г,

mдет

mСТМ

масса изношенного СТМ, г;

mдет

масса сошлифованного материала, г.

(3.1)

Массу изношенного СТМ для алмазных кругов рассчитываем по формуле:

mСТМ

где

VСТМ

VСТМ 0,878 10

3

, г;

(3.2)

объем изношенного рабочего слоя шлифовального круга, мм3;

коэффициент, учитывающий концентрацию алмазов в рабочем

слое круга (при концентрации 100 % принимают

0,878 10

3

1, при 200 %

0,5 );

масса зерен алмаза в 1 мм3 рабочего слоя круга при приня-

53

той плотности алмаза 3,5 г/см3 и концентрации СТМ 100 %, г.

Объем изношенного рабочего слоя шлифовального круга при торцевом

шлифовании:

VСТМ

где

Bкр Dкр

Bкр

Dкр

диаметр круга, мм;

Bкр

ширина рабочего слоя круга, мм;

hср

hср , мм3,

(3.4)

средний линейный износ круга, мм.

Производительность шлифования рассчитываем по формуле:

Q Sпр Sп Bрез , мм3/мин,

где

S пр

продольная подача, м/мин;

Sп

поперечная подача, мм/дв.ход;

B рез

(3.4)

ширина резания (высота образца), мм.

Известно [107 и др.], что на выбор контролируемых показателей шероховатости влияют условия их эксплуатации. Так, для поверхностей, работающих в условиях трения скольжения и подверженных износу, а также испытывающих контактные напряжения, применяют следующие комплексы параметров шероховатости: Ra или Rz и tp; для поверхностей, испытывающих

переменные нагрузки, – Rmax (Rt), Sm или S и направление неровностей. При

этом следует учесть, что при выборе параметров Ra и Rz предпочтительным

будет Ra, так как этот параметр дает более полную оценку шероховатости.

Следовательно, для оценки качества обработанной поверхности выбраны следующие показатели шероховатости: среднее арифметическое отклонение профиля Ra, мкм; наибольшая высота профиля Rmax (Rt), мкм; средний

шаг микронеровностей Sm, мкм; относительная опорная длина профиля tp, %.

Назначению прогрессивных режимов резания, обеспечивающих повышенную производительность, препятствуют два фактора. Обработка

должна обеспечивать требуемое качество (температурный критерий, шероховатость). С другой стороны, выполняемые операции должны быть экономич-

54

ными. Поэтому одним из основных критериев экономичности процесса шлифования является удельная себестоимость обработки CV, которая рассчитывается согласно методике [41] по формуле:

CV

где

qр

qр

ССТМ

Cp

QV

, грн./см3,

(3.5)

относительный расход алмазов, мг/г;

плотность обрабатываемого материала, г/см3;

ССТМ стоимость СТМ в круге, грн./мг;

Cp

стоимость рабочей силы, грн./мин;

QV

расчетная производительность обработки, см3/мин.

Для метода шлифования торцом круга с продольной подачей расчетная

производительность равна:

QV

где

Sп Sпр l H

1 kV l1 l2 l Bc

kф.п. , см3/мин;

l, H

относительный расход алмазов, мг/г;

l1 , l2

величина перебегов образца, мм;

Bc

(3.6)

ширина рабочего слоя круга, мм;

kV

отношение скорости рабочего хода к скорости холостого хода

kф.п.

коэффициент фактической производительности.

стола;

2.2 Условия проведения экспериментов, оборудование,

инструмент, материалы

Исследование процесса плоского шлифования торцом круга осуществлялось на механизированном универсально-заточном станке модели 3Д642Е

(рис. 2.1), оснащенном электродвигателем 4АХ80В2Y3 мощностью 2,2 кВт и

55

номинальной частотой вращения 2850 мин-1, с гидроприводом продольной

подачи и специальным устройством для подвода СОЖ в зону шлифования. В

качестве СОЖ был использован 5 %-ный раствор Na2СO3 с добавлением

0,5 % NaNO2. Поперечная подача в интервале 0,1 0,2 мм/дв. ход осуществлялась вручную по лимбу станка. Поскольку продольная подача имеет бесступенчатое регулирование, то ее настройка осуществлялась тарированием по

секундомеру.

Рисунок 2.1 – Внешний вид станка

Исследовались алмазные круги формы 12А2-450 диаметром 150 и 125

мм, шириной 5 и 10 мм на полимерных (В2-01) и металлических (М1-04,

М2-01) связках 100 % и 200 %-ной концентрации и зернистостью 100/80,

125/100, 200/160 мкм (рис. 2.2). В шлифовальном инструменте использовались широко применяемые при обработке в машиностроении алмазные синтетические порошки АС6 и АС4 [108, 109].

56

а)

б)

Рисунок 2.2 – Исследуемые алмазные шлифовальные круги:

а) на металлических связках М2-01 и М1-04;

б) на полимерных связках В2-01

57

При исследовании износа кругов были использованы образцы из твердых сплавов марок ВК6 и Т15К6 с размерами сечения 7 15 мм3 и твердостью

90,2 HRA и 91,3 HRA соответственно (рис. 2.3).

Для закрепления образцов с целью обеспечения требуемой жесткости

разработана конструкция специального зажимного универсально-сборного

приспособления (рис. 2.4).

Рисунок 2.3 – Образцы твердых сплавов Т15К6 (слева) и ВК6 (сплава)

Рисунок 2.4 – Специальное зажимное универсально-сборное

приспособление для закрепления обрабатываемых образцов

58

Износ шлифовального круга при торцевом шлифовании с продольной

подачей характеризуется следующими показателями: линейным износом рабочего слоя круга в i-том поперечном сечении Δi, длиной образующей главного режущего конуса LГРК и углом его наклона φ.

Линейный износ кругов измерялся с помощью специального измерительного приспособления (рис. 2.5), сконструированного на базе инструментального микроскопа БМИ-1Ц и длиномера проекционного вертикального

ИЗВ-3.

Вместо тубуса микроскопа при помощи специальной плоской переходной плиты крепилась колонка с измерительным устройством длиномера

ИЗВ-3 с точностью измерения 0,001 мм. Форма наконечника головки измерительного устройства изготовлена специальной клиновидной формы