РАСЧЕТ ТЕМПЕРАТУРЫ ШЛИФОВАНИЯ И ГЛУБИНЫ ЕЕ

реклама

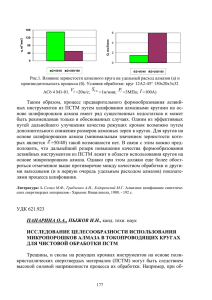

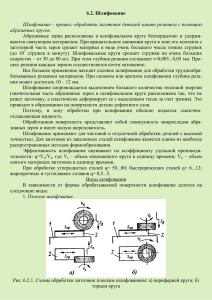

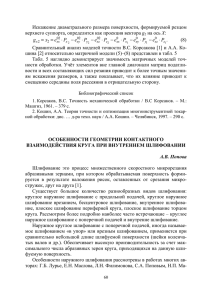

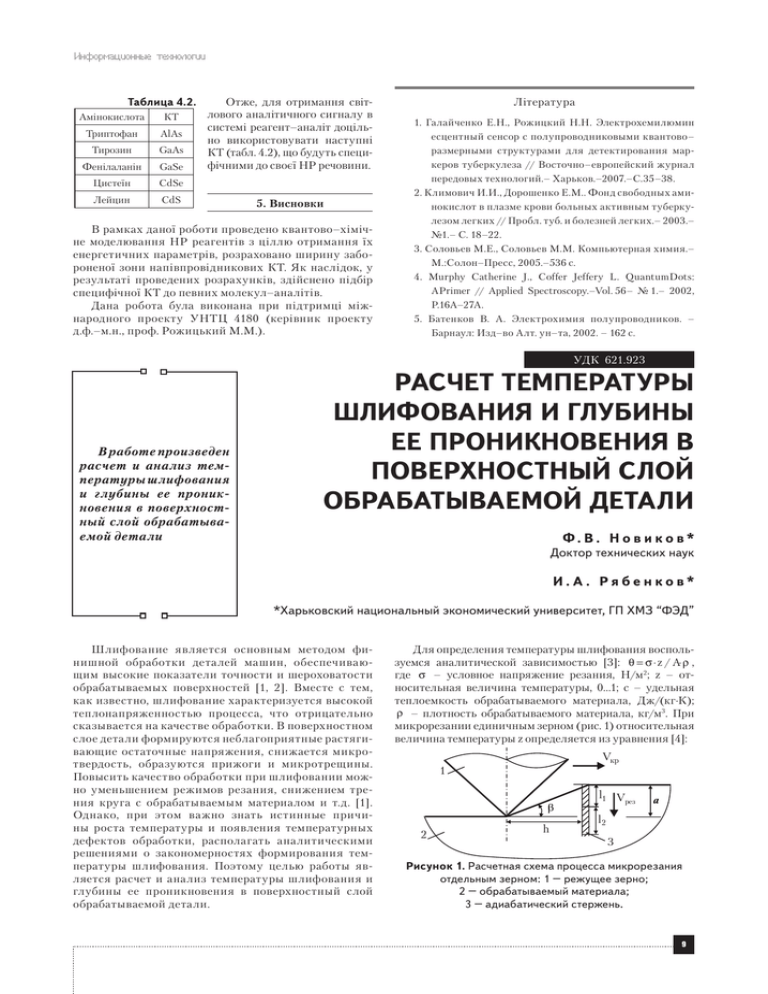

Информационные технологии Таблица 4.2. Амінокислота КТ Триптофан AlAs Тирозин GaAs Фенілаланін GaSe Цистеїн CdSe Лейцин CdS Отже, для отримання світлового аналітичного сигналу в системі реагент–аналіт доцільно використовувати наступні КТ (табл. 4.2), що будуть специфічними до своєї НР речовини. 5. Висновки В рамках даної роботи проведено квантово–хімічне моделювання НР реагентів з ціллю отримання їх енергетичних параметрів, розраховано ширину забороненої зони напівпровідникових КТ. Як наслідок, у результаті проведених розрахунків, здійснено підбір специфічної КТ до певних молекул–аналітів. Дана робота була виконана при підтримці міжнародного проекту УНТЦ 4180 (керівник проекту д.ф.–м.н., проф. Рожицький М.М.). Література 1. Галайченко Е.Н., Рожицкий Н.Н. Электрохемилюмин есцентный сенсор с полупроводниковыми квантово– размерными структурами для детектирования маркеров туберкулеза // Восточно–европейский журнал передовых технологий.– Харьков.–2007.–С.35–38. 2. Климович И.И., Дорошенко Е.М.. Фонд свободных аминокислот в плазме крови больных активным туберкулезом легких // Пробл. туб. и болезней легких.– 2003.– №1.– С. 18–22. 3. Соловьев М.Е., Соловьев М.М. Компьютерная химия.– М.:Солон–Пресс, 2005.–536 с. 4. Murphy Catherine J., Coffer Jeffery L. QuantumDots: APrimer // Applied Spectroscopy.–Vol. 56– № 1.– 2002, Р.16А–27А. 5. Батенков В. А. Электрохимия полупроводников. – Барнаул: Изд–во Алт. ун–та, 2002. – 162 с. УДК 621.923 В работе произведен расчет и анализ температуры шлифования и глубины ее проникновения в поверхностный слой обрабатываемой детали РАСЧЕТ ТЕМПЕРАТУРЫ ШЛИФОВАНИЯ И ГЛУБИНЫ ЕЕ ПРОНИКНОВЕНИЯ В ПОВЕРХНОСТНЫЙ СЛОЙ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ Ф. В . Н о в и к о в* Доктор технических наук И.А. Рябенков* *Харьковский национальный экономический университет, ГП ХМЗ “ФЭД” Шлифование является основным методом финишной обработки деталей машин, обеспечивающим высокие показатели точности и шероховатости обрабатываемых поверхностей [1, 2]. Вместе с тем, как известно, шлифование характеризуется высокой теплонапряженностью процесса, что отрицательно сказывается на качестве обработки. В поверхностном слое детали формируются неблагоприятные растягивающие остаточные напряжения, снижается микротвердость, образуются прижоги и микротрещины. Повысить качество обработки при шлифовании можно уменьшением режимов резания, снижением трения круга с обрабатываемым материалом и т.д. [1]. Однако, при этом важно знать истинные причины роста температуры и появления температурных дефектов обработки, располагать аналитическими решениями о закономерностях формирования температуры шлифования. Поэтому целью работы является расчет и анализ температуры шлифования и глубины ее проникновения в поверхностный слой обрабатываемой детали. Для определения температуры шлифования воспользуемся аналитической зависимостью [3]: θ = σ ⋅ z / A⋅ ρ , где σ – условное напряжение резания, Н/м2; z – относительная величина температуры, 0…1; c – удельная теплоемкость обрабатываемого материала, Дж/(кг·К); ρ – плотность обрабатываемого материала, кг/м3. При микрорезании единичным зерном (рис. 1) относительная величина температуры z определяется из уравнения [4]: ��� � �� � ��� � � �� � Рисунок 1. Расчетная схема процесса микрорезания отдельным зерном: 1 – режущее зерно; 2 – обрабатываемый материала; 3 – адиабатический стержень. 9 Восточно-Европейский журнал передовых технологий 1/2 ( 31 ) 2008 (1) , где теплового источника вглубь поверхностного слоя обрабатываемой детали (скорость перерезания бесконечно тонкого адиабатического стержня, которыми условно представлен снимаемый припуск), м/с; τ1 – время перерезания адиабатического стержня, с; h – длина зоны резания, охваченная плоскостью сдвига материала, м; β – условный угол сдвига обрабатываемого материала; a – толщина среза, м; Vкр – скорость круга (скорость резания), м/с; λ – коэффициент теплопроводности обрабатываемого материала, Вт/м·К; l1 – длина перемещения теплового источника, м; l2 – толщина поверхностного слоя детали, в котором концентрируется выделяющееся при резании тепло вследствие теплопроводности обрабатываемого материала, м. Условия формирования температуры при шлифовании будут подчиняться более сложным закономерностям, чем при микрорезании единичным зерном. Отличия состоят, во-первых, в том, что режущие зерна при шлифовании контактируют не с “холодным“, а с “горячим” обрабатываемым материалом, нагретым ранее проработавшими зернами. Во-вторых, в том, что при шлифовании происходит трение связки круга с обрабатываемым материалом, а это является дополнительным источником теплообразования. Исходя из сказанного, могут быть предложены три принципиальных подхода к расчету температуры при шлифовании. Первым следует рассматривать подход, аналогичный подходу к расчету температуры микрорезания единичным зерном. Он предполагает контакт фиксированного режущего зерна с “холодным“ обрабатываемым материалом, нагрев которого от ранее проработавших зерен не учитывается. В этом случае расчет температуры при шлифовании производится на основе зависимости (1). Второй подход состоит в учете нагрева обрабатываемого материала от ранее проработавших зерен круга, что более полно отражает реальные условия обработки. Третий подход связан с рассмотрением зоны шлифования в виде “пятна контакта” круга с обрабатываемым материалом, в пределах которого действует тепловой источник. В этом случае силовая напряженность процесса резания, обусловленная стружкообразованием и трением зерен и связки круга с обрабатываемым материалом, учитывается обобщенно с помощью таких показателей как мощность и плотность теплового потока. Данный подход позволяет определить среднюю температуру при шлифовании. Для оценки возможностей практического использования каждого из указанных подходов, проведем их детальный анализ. 1. Первый подход, как отмечалось выше, предполагает расчет температуры при шлифовании на основе зависимости (1), рассматривая в последней в качестве параметра а максимальную толщину среза отдельным зерном круга, которая, например, для плоского шлифования периферией алмазного круга с долевой продольной подачей, равной единице, описывается зависимостью [5]: 10 (2) – скорость перемещения где X – зернистость круга, м; m – объемная концентрация зерен в круге (для 100%-ной концентрации круга m=100); γ – половина угла при вершине конусообразного режущего зерна; Vдет, Vкр – соответственно скорости детали и круга, м/с; t – глубина шлифования, м; R кр – радиус круга, м; η – безразмерный параметр, учитывающий степень затупления зерен круга ( η → 0− для острого зерна, η → 1 – для затупленного зерна). Тогда зависимость (1) при условии a = Hmax примет вид: .(3) Из зависимости (3) следует, что увеличение относительной величины температуры z происходит в результате увеличения параметров Vдет, Vкр, t, X и уменьшения m. Расчетами установлено, что при 0 = Hmax <5 мкм имеет место увеличение z с увеличением Hmax, а при Hmax>5 мкм величина z фактически остается постоянной в связи с реализацией установившегося теплового процесса при шлифовании ( z →1 ), рис. 3 [4]. ���� ���� ���� �� �� �� Рисунок 2. Зависимость относительной величины температуры z от толщины среза a при микрорезании закаленной стали ШХ15 при Vкр =27,5 м/с. 2. Допуская, что остывание обрабатываемого материала в период между работой двух соседних зерен не происходит, при втором подходе задачу определения температуры шлифования можно упростить. Она сводится к схеме среза всего адиабатического стержня одним условным зерном со скоростью с толщиной среза Hmax=t. Тогда зависимость (1) примет вид: . (4) Очевидно, величина z рассчитанная по зависимости (4), больше рассчитанной по зависимости (3). Несомненно, в реальных условиях шлифования имеет место остывание обрабатываемого материала в период между работой двух соседних зерен. Чем меньше толщина среза Hmax и больше период времени между контактом двух соседних зерен, тем выше степень остывания обрабатываемого материала и меньше температура. Поэтому эффективно уменьшать толщину среза Hmax за счет уменьшения Vдет, X и увеличения m. Увеличение скорости круга Vкр также приведет к уменьшению Hmax однако при этом необходимо учитывать то, что Vкр самостоятельно входит в зависимость (4) и ее увеличение ведет к увеличению z. Информационные технологии 3. Для определения температуры при шлифовании в соответствии с третьим подходом можно воспользоваться известным решением [3]: . (5) Сравнивая аналогичные зависимости (4) и (5), видно, что они отличаются двумя входящими в них параметрами. Зависимость (5) содержит произведение параметров , а зависимость (5) – про. Очевидно, Vкр>>Vдет, а изведение параметров . Поэтому значения z рассчитанные по зависимости (4) будут больше значений z рассчитанных по зависимости (5). � � �� � � � � � ��� ��� ��� ��� Рисунок 4. Зависимость z/ l1 от z. Список литературных источников Определим толщину l2 поверхностного слоя обрабатываемой детали, в котором концентрируется выделяющееся при резании тепло. Согласно первому и второму подходам к расчету температуры при шлифовании, имеем: l 2 = Hmax ⋅ z ; l1 l2 = t ⋅ z l1 меримые с толщиной среза Hmax . Следовательно, существенно уменьшить параметр l 2 и соответственно снизить вероятность появления различных дефектов на обработанных поверхностях, обусловленных температурным фактором, можно за счет уменьшения или исключения трения связки с обрабатываемым материалом. Из этого вытекает, что параметр l 2 при шлифовании формируется в основном в результате действия силы трения круга с обрабатываемым материалом. В научно-технической литературе приведен большой объем результатов экспериментальных исследований температуры при шлифовании и распределения остаточных напряжений и микротвердости по глубине обработанного поверхностного слоя детали [1, 2, 3]. Их анализ показывает, что глубина проникновения температуры в поверхностный слой многократно превышает глубину шлифования, т.е. параметр l 2 значительно больше глубины шлифования. Это хорошо согласуется с приведенными выше теоретическими решениями и указывает на то, что формирование параметра l 2 , так же как и температуры шлифования происходит в основном под воздействием силы трения круга с обрабатываемым материалом. (6) Вследствие больших значений z → 1 и соответственно небольших значений отношения z / l1 (рис. 4), параметр l 2 будет принимать небольшие значения. При третьем подходе к расчету температуры при шлифовании параметр l 2 определяется зависимостью l 2 = t ⋅ z / l1 и, как установлено расчетами, принимает относительно большие значения, превышающие глубину шлифования t, т.к. z<0,5, а z / l1 >1 (рис. 4) для всего возможного диапазона изменения глубины шлифования t и скорости детали Vдет в соответствие с зависимостью (5). Этим показано, что увеличенные значения параметра l 2 достигаются при наличии трения связки круга с обрабатываемым материалом. В противном случае, т.е. при первом и втором подходах, параметр l 2 принимает небольшие значения, соиз- 1. Якимов А.В. Оптимизация процесса шлифования. – М.: Машиностроение, 1975. – 175 с. 2. Синтетические алмазы в машиностроении / Под ред. В.Н. Бакуля. – К.: Наук. думка, 1976. – 351 с. 3. Новиков Ф.В., Яценко С.М. Повышение эффективности технологии финишной обработки деталей пар трения поршневых насосов // Труды 13-й Международной научно-технической конференции. Физические и компьютерные технологии. – Харьков: ХНПК “ФЭД”, 2007. – С. 8-20. 4. Новиков Ф.В., Рябенков И.А. Теоретический анализ условий повышения качества обработки по температурному критерию // Вісник Харківського національного технічного університету сільського господарства ім. Петра Василенка. – Х.: ХНТУСГ. – 2007. – Вип. 61. – С. 164-171. 5. Физико-математическая теория процессов обработки материалов и технологии машиностроения / Под общей редакцией Ф.В. Новикова и А.В. Якимова. В десяти томах. – Т.1. “Механика резания материалов” – Одесса: ОНПУ, 2002. – 580 с. 11