it llllM

I IШ Ш

II HillHij— —

—

■

№ иА|аш

C-X-4

ТЕХНОЛОГИЯ

М ЕТАЛЛООБРАБАТЫ ВАЮ Щ ЕГО

ПРОИЗВОДСТВА

ПРИЖОГИ

ПРИ ШЛИФОВАНИИ

шт

ШШ

шшшш

МОСкВА

vr

1 97 4

шш

S i i

■' 4

МИНИСТЕРСТВО СТАНКОСТРОИТЕЛЬНОЙ

И ИНСТРУМЕНТАЛЬНОЙ ПРОМЫШЛЕННОСТИ

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ИНФОРМАЦИИ

ПО МАШИНОСТРОЕНИЮ

(НИИМАШ)

УДК 621.923.019:620.191.35

Сгрия С-Х-4

ПРИЖОГИ

ПРИ ШЛИФОВАНИИ

ОБЗОР

МОСКВА

19 7 4

4 *

Гос. п бяичная

\Ч

1

:а и о - 7 с<ническая

С блиа ска ; С С Р

^ акзЕ.мпля.0

итально го за д а

f

>

I

Канд. техн. наук В. Д. ЭЛЬДНОВ (МСКБ АЛ и СС),

В. Н. КУЛИКОВ (Станкин)

В настоящем обзоре анализируется влияние процесса теп­

лообразования на структурные изменения поверхностного слоя

при шлифовании закаленных сталей и сплавов; исследованы

основные закономерности, связанные с возникновением прижогов; на примерах из производственной практики показаны

характер и причины прижога; даны рекомендации по опреде­

лению причин прижогов и улучшению условий бесприжогового

шлифования для высокопроизводительных процессов.

Обзор предназначен для технологов, конструкторов, налад­

чиков и исследователей, занимающихся созданием, внедрением

и эксплуатацией шлифовального оборудования.

ВВЕДЕНИЕ

Прижоги — одна из наиболее распространенных и сложных

«болезней» абразивной обработки закаленных сталей и сплавов.

Они наблюдаются на операциях круглого, плоского, внутреннего и

других видов шлифования; при обработке прямолинейных и фасон­

ных поверхностей; при изготовлении деталей машин и лезвийного

инструмента из жаропрочных сплавов, инструментальных и конст­

рукционных сталей. Их появление может привести к значительному

снижению твердости обработанной поверхности, усталостной проч­

ности, износоустойчивости и, как следствие, долговечности деталей

машин. Известно, что прижоги, возникающие на рабочих поверх­

ностях зубчатых колес, снижают в ряде случаев усталостную проч­

ность на 20—30% и долговечность зубчатых колес — до пяти раз

[14, 66]. Прижоги могут возникать систем этически или случайно, на

нескольких деталях или на всей партии. Образование одного и того

же характера прижога (по внешнему виду) на одинаковых станках

и операциях может быть результатом влияния абсолютно разных

факторов-причин. Так например, штриховые прижоги на шлифу­

емой поверхности возникают из-за повышенной твердости абразив­

ного инструмента, увеличенной рабочей подачи, загрязнения СОЖ

и т. д.

Образование прижогов при шлифовании является одним из

основных качественных показателей обработки, который определя­

ет построение рабочего цикла, назначение режимов резания, произ­

водительность.

Опыт внедрения современных отечественных и импортных авто­

матов для производства колец подшипников показывает, что из-за

отсутствия реальных предложений по устранению прижогов в ряде

случаев вынуждены снизить производительность в 1,5—2 раза отно­

сительно возможностей, заложенных в станках [63]. В связи с этим

на современном этапе развития машиностроения, при возрастаю­

щих требованиях к производительности, качеству и долговечности

машин, обеспечение бесприжогового шлифования является одной

из главных задач.

Образование прижогов связано с тепловыми явлениями, возни­

кающими в процессе шлифования металлов. Как известно, процесс

3

шлифования характеризуется повышенным тепловыделением, обра­

зованием значительных контактных температур в зоне резания,

мгновенностью нагрева и высокой концентрацией теплоты в тончай­

ших поверхностных слоях шлифуемых деталей. Результаты исследо­

ваний [1, 2, 18, 20, 23, 55] показали, что температура в зоне резания

колеблется в широких пределах, примерно от 250° до 1600° С, при

этом нагрев металла достигает критических точек аллотропических

изменений. Нагретый металл, взаимодействуя с охлаждающей сре­

дой, приобретает повышенную или пониженную твердость поверх­

ностного слоя. Данный качественный дефект в технической литера­

туре и производственной практике называют «ожогом» или «нрижогом».

Температура в зоне резания и шлифуемой поверхности зависит

от условий контакта множества одновременно работающих абра­

зивных зерен с обрабатываемым металлом. Условия контакта су­

щественно зависят от взаимного воздействия большого количества

факторов. Помимо выбора металла и абразивного^инструмента, эти

условия определяются скоростью резания, скоростью вращения

детали, величиной снимаемого припуска, интенсивностью съема

металла, составом СОЖ и методом ее подвода и т. д. При этом из­

менение одного из них может иривести к резкому ухудшению каче­

ства обработки. Например, на некоторых операциях замена масля­

ной СОЖ водной при прочих равных условиях приведет не только к

образованию прижогов, но даже к появлению трещин на шлифуе­

мых поверхностях [43]. Следовательно, для повышения качества

обработки необходимо знать, как тот или иной фактор (отдельно и

в сочетании с другими) влияет на процесс теплообразования.

Бесприжоговому шлифованию посвящено большое количество

исследований, разработаны рекомендации, некоторые из них опуб­

ликованы и многие внедрены в промышленности. Анализ этих работ

показывает, что ряд факторов оказывает определенное и законо­

мерное влияние на процесс теплообразования. Знание этих законо­

мерностей позволяет управлять ими, подбирая наиболее благо­

приятные условия для уменьшения вероятности появления прижо­

гов, что приобретает особое значение при освоении современных

прогрессивных методов, обработки, в которых предусматриваются

значительное увеличение интенсивности съема металла, скорости

шлифования, одновременная обработка нескольких поверхностей и

т. д.

Многие рекомендации по устранению прижогов имеют частное

применение, использование их в иных условиях обработки не всегда

дает эффект; они даже могут быть вредны или экономически неоправданы. Чтобы определить целесообразность внедрения пред­

лагаемых мероприятий, первоначально необходимо установить

истинную причину возникновения прижога в каждом конкретном

случае.

Причина прижога может быть связана, например, с неправиль­

ным выбором абразивного инструмента, СОЖ или режимов реза­

4

ния. Это происходит из-за отсутствия достаточного опыта или

незнания тонкостей новых процессов. В Московском специальном

конструкторском бюро автоматических линий и специальных стан­

ков (МСКБ АЛ и СС) почти два года не могли устранить прижог,

возникающий из-за неравномерного вращения детали при ее шли­

фовании на врезном'круглошлифовальном автомате модели 3474НВ

[64]. К решению этой проблемы были подключены многие ученые и

специалисты научных и учебных институтов, КБ и других предприя­

тий. В результате поисков было установлено, что для устранения

данного дефекта при бесцентровом методе шлифования с базирова­

нием детали по обрабатываемой поверхности на жестких твердо­

сплавных опорах необходимо применять специальную СОЖ с по­

верхностно-активными веществами.

Прижоги возникают и на операциях, для которых технологи­

ческие процессы были разработаны с учетом особенностей обеспе­

чения бесприжогового шлифования. В этом случае появление прижога вызвано отклонениями одного или нескольких факторов от

предусмотренных условий обработки. Тогда, как правило, на опре­

деление истинной причины прижога затрачивается больше времени,

чем на устранение дефекта. При этом сложность поиска причины

и ее устранение возрастают с повышением производительности

обработки. Определение причины прижога, в основном, базируется

на опыте специалистов, занимающихся исследованием и эксплуата­

цией аналогичных технологических операций.

Применяемые методы устранения прижогов предусматривают

усовершенствование конструкции шлифовальных станков, повыше­

ние качества поступающего на обработку металла, абразивного

инструмента, СОЖ, выбор оптимальных режимов резания и по­

строений рабочих циклов. Прогрессивные мероприятия позволяют

не только снизить вероятность прижогов, но также одновременно

увеличить производительность, улучшить шероховатость и другие

показатели обработки. Иногда для устранения массовых прижогов

требуются элементарные и давно известные мероприятия, а глав­

ное, соблюдение технологического процесса.

ВЛИЯНИЕ ОСНОВНЫХ ФАКТОРОВ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА НА ТЕМПЕРАТУРУ ШЛИФУЕМОЙ ПОВЕРХНОСТИ

Тепловая напряженность процесса шлифования может быть оха­

рактеризована мощностью, затрачиваемой при обработке. В реаль­

ных условиях шлифования более 80% затрачиваемой мощности

переходит в тепло [62, 69]. Источником тепла являются абразивные

зерна, которые по характеру участия в процессе обработки разде­

ляются на режущие 2, давящие 3 и нережущие 1 (рис. 1, а).

Режущие абразивные зерна участвуют в процессе снятия струж­

ки [44, 62]. Механизм воздействия этих зерен на обрабатываемую

поверхность сводится к следующему (рис. 1, б). Первоначально

5

абразивное зерно производит упругую деформацию металла

(зона I), затем пластическую (зона II). По достижении контактных

напряжений, превышающих предел прочности металла, наступает

III этап — снятия стружки (зона III). При работе режущих зерен

Рис. 1. Взаимодействие' шлифовального круга

поверхностью:

с обрабатываемой

а — характер участия абразивных зерен в процессе обработки металла; б —

зоны воздействия абразивного зерна на обрабатываемую поверхность

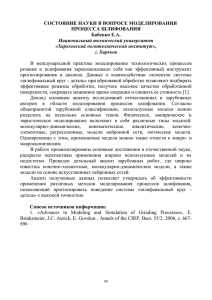

Рис. 2. Результаты расчета температуры в поверхност­

ном слое заготовки для процесса плоского шлифования.

. (Скорость круга о к =100 м/сек; скорость съема металла .

Q '= 20 ммъ/мм'Сек; глубина

шлифования а= 0 ,2 мм;

^кр.экв =500 мм):

/ — шлифовальный

круг; 2 —заготовка;

<3— предполагаемые

кривые; 4 — область вычисленных' кривых

тепло образуется, в основном, за счет.^грения абразивных'зерен по

ювенильной поверхности только что обработанного металла и

энергии, расходуемой на упругую и пластическую деформации.

На основании экспериментальных и расчетных данных [75] установ­

лено, что на первых двух этапах контакта зерна с металлом темпе­

ратура шлифуемой поверхности даже выше, чем при снятии струж­

6

ки (рис. 2). Это можно объяснить тем, что энергия, затрачиваемая

на упругие деформации и преодоление сил трения абразивных зерен

по обрабатываемой поверхности, целиком переходит в тепло. Под

действием сил трения металл нагревается и, размягчаясь, вдавли­

вается во все неровности зерна. Создается пластический контакт

зерна с металлом, увеличивается его сцепление с обрабатываемой

поверхностью, в результате повышаются коэффициент трения и

выделение тепла [44].

Разновысотность расположения абразивных зерен, на поверх­

ности шлифовального круга [15] приводит к тому, что часть их не

может внедряться в поверхность металла на глубину, достаточную

для снятия стружки, и лишь скользит по ранее обработанной по­

верхности, вызывая дополнительные упругие и пластические дефор­

мации. Как показано в работе [31], при царапании металлов единич­

ным конусом с радиусом закругления 6 мк, толщина слоя металла,

при котором происходит не резание, а скольжение с пластическим

сжатием его, для закаленных сталей ШХ-10 и стали 40 составляет

1—1,2 мк. Следовательно, вторая груша абразивных зерен (давя­

щие) также участвует в трении и в образовании тепла.

Некоторые авторы [19] считают, что в трении участвуют не

только зерна, но и связка, а поэтому с повышением количества

связки в круге увеличивается ее контакт с металлом, возрастает

трение, что дополнительно влияет на температуру в зоне резания.

Условия контакта абразивного зерна с металлом зависят от

большого количества факторов, поэтому замеры температуры шли­

фуемой детали имеют значительные расхождения. Исследователи,

изучая структуру и микротвердость закаленных колец шарикопод­

шипников из стали ШХ15 [56] и сталей У10, Р 18, ЭИ 184 [23], показа­

ли, что при шлифовании систематически возникают температуры

свыше 800°С, а при неблагоприятной форме абразивных зерен тем­

пература доходит до 1600° С. Теоретические исследования темпера­

турных полей при шлифовании [18] показали, что в зависимости от

глубины резания контактная температура может колебаться от

340° до 1100° С.

Для расчета температуры, возникающей при шлифовании метал­

лов, предложены [15, 18, 20, 36, 44, 46, 61] ряд условных схем и рас­

четных формул. Формулы авторов отличаются по структуре, коли­

честву учитываемых 'факторов и оценке их влияния. Однако исполь­

зование этих формул для различных случаев шлифования может

привести к существенным погрешностям в определении температу­

ры. Как показано в работе [61], значения температур, полученные

по формулам некоторых авторов, могут составить 3000—5000°С, что,

без сомнения, является преувеличением. Кроме того, для расчета

температуры шлифования требуется учитывать силу резания, кото­

рая определяется из эмпирических уравнений. По данным [15],

значения силы резания, вычисленные по различным формулам- для

одинаковых условий, существенно различаются. Поэтому существу­

ющие- формулы, видимо, могут быть применены лишь к конкретным

7

условиям обработки. Тем не менее общее влияние основных фак­

торов процесса шлифования на теплообразование во всех формулах

совпадает, что дает возможность определить основные направления

снижения температуры шлифуемой поверхности.

Ниже приведено несколько зависимостей (1, 2, 4), анализ кото­

рых дает представление об основных причинах теплообразования,

раскрывает взаимосвязь факторов, влияющих на образование теп­

ла, указывает пути снижения тепловой напряженности шлифования.

R-f-P-(l-vк)0,5

(1)

(Х.с-7)0*6

где 0„ — мгновенная температура в зоне контакта, °С;

- R — постоянный коэффициент;

/ — коэффициент трения абразивного зерна по шлифуемому

металлу;

Р — удельное давление в точке контакта, кгс/см2;

I

— длина дуги контакта, мм;

ук — скорость .вращения круга, м/сек;

д — коэффициент теплопроводности металла, кал/см-сек-град;

у — удельный вес обрабатываемого металла, г/смъ\

с — теплоемкость обрабатываемого металла, кал/г-град.

[61] ©и

120 vK-Zfo-qi■У^бО а/

ГЛ41 Т

141

п_

^-в.л .ут

/ п\

’

( '

где Тп — температура шлифуемой поверхности, °С;

а — толщина слоя, снимаемого одним абразивным зерном, мк;

2ф — число зерен, участвующих в работе на 1 см2, или количест­

во тепловых импульсов;

Од — скорость вращения детали, м/мин;

Pi — средняя напряженность теплового потока, создаваемого

единичным зерном, кал/сек; причем

_f-g-L-Pyg

1-х

(3)

где g — ускорение силы тяжести, м/сек2-,

Руд — удельная нагрузка при вдавливании абразивного зерна,

г/см2-,

L — длина источника тепла, см;

I — механический эквивалент тепла, кгм/ккал;

х — время действия источника тепла, сек.

0.5

1.128.g0.f>0.5

' -<7о

[36] т:

(4)

(*-с-Т <5-(1+Ю

где Г° — максимальная температура в зоне контакта, °С;

К — параметр теплораспределения;

К = l/~ (х'с~'1,°)к

(5 )

У {'t-c-vv )д ’

т0 — масса удаляемых из зоны резания отходов, кг;

8

с0 — теплоемкость отходов, ккал/кг-град',

а к — коэффициент теплообмена в зоне контакта, кал/см2-секград;

q0 — интенсивность теплового потока, ккал/м2-час, причем

п-Рг-ак

( 6)

427 - F T

где п — коэффициент, показывающий долю общей подводимой

мощности, переходящей в тепло (обычно п = 0,85—0,99);

P z — тангенциальная составляющая силы резания, кгс;

FT — «тепловая» площадь контакта круга и детали, м2.

Исследования, выполненные отечественными и зарубежными

учеными, показали, что до 98% затрачиваемой на резание мощности

Л^эф переходит в тепло [46]. Поэтому в нормативных материалах и

многими исследователями, кроме непосредственного расчета темпе­

ратуры, в качестве критерия тепловой напряженности процесса

принимается требуемая мощность шлифования [8, 18, 22, 35, 46, 47].

[69] Мэф =

, кет

[64] Азф = 0,0067.ц°'5.£ й 63.5°’96.Вш.Я 0-72, кет,

(7)

(8)

где Dm — диаметр шлифования, мм;

Вт — ширина шлифования, мм.

Основное преимущество приблизительной оценки температуры

шлифования по АЭф связано с тем, что мощность можно контроли­

ровать в процессе эксплуатации оборудования (не прибегая к слож­

ной аппаратуре, в частности, с помощью установленных на станке

амперметров).

Если сопоставить формулы для определения температуры (1, 2,

4) и мощности Л'эф (7, 8), то можно заметить, что они учитывают в

основном одни и те же факторы. Так например, все формулы учи­

тывают скорость резания ок, интенсивность съема металла (выра­

женную через силу резания Р г , поперечную подачу s или толщину

слоя, снимаемого одним абразивным зерном а), продолжительность

шлифования (определяемую через время т или припуск П), условия

контакта (через длину дуги контакта / или диаметр шлифования

Dm) и т. д.

Анализ приведенных выше формул позволяет все факторы

влияющие на температуру в зоне резания (шлифуемой поверхно­

сти) и на потребляемую мощность шлифования, условно разделить

на четыре группы:

I — связана с теплофизическими свойствами обрабатываемого

металла (в формулах учитываются теплоемкость с, удельный вес у

и теплопроводность X) и его структурой.

2-2338

9

II — зависит от характеристики шлифовального круга (в

формулах это выражено через число зерен, участвующих в рабо­

те 2ф, радиус закругления вершин абразивного зерна г, параметр

теплораспределения К) и других факторов.

III — определяется режимами резания (скоростью резания

vK, скоростью вращения детали од, интенсивностью съема металла

(7, s), длиной дуги контакта I и т. д.).

IV — связана с применением смазочно-охлаждающей жидкости

(коэффициентом теплообмена а к, коэффициентом трения f и др.).

Ниже подробно рассматривается влияние составляющих каждой

группы на процесс теплообразования.

Влияние теплофизических свойств обрабатываемого металла и

его структуры.

Удельный вес у и теплоемкость с различных /металлов меняются

в значительно меньших пределах, чем теплопроводность Я (табл. 1),

поэтому некоторые авторы учитывают только теплопроводность.

Таблица I

Марка стали

45

50Г

ШХ15

1X13

IX18H9

7 , г (с м ь

7,814

7,800

7,800

7,750

7,900

с , к а л /г - г р а д

(при 100°С)

0,112

0,113

0,122

0,168

0,124

X,

к а л /с м с е к -гр а д ,

(при 100°С)

0,161

0,091

0,087

0,055*

0,04**

* при 29°С;

** при 20°С

Средние значения Я для различных обрабатываемых и инстру­

ментальных материалов в диапазоне температур, характерных для

резания, приведены в работе [46].

Из формул (1, 2, 4) видно, что с уменьшением коэффициента

теплопроводности возрастает температура шлифуемой поверхности,

ухудшается обрабатываемость металла [19] и снижается стойкость

абразивного инструмента [59], что влечет за собой уменьшение

удельной производительности. Так, при шлифовании сплава

ХН77ТЮ с Я=0,023 кал/см-сек-град при 300° С удельная производи­

тельность была в десять раз ниже, чем при обработке стали 45, у

которой Я = 0,11 кал/см-сек-град [19]. Это объясняется тем, что чем

ниже теплопроводность, тем больше тепла концентрируется на по­

верхностном слое металла, ухудшается отвод тепла из зоны контак­

10

та абразивного зерна с деталью, возрастает адгезионный износ

шлифовального круга и налипание мелких частиц металла на режу­

щие зерна (рис. 3). Последнее еще более усугубляет вероятность

появления прижогов. Поэтому по мере уменьшения теплопроводно­

сти обрабатываемой стали или сплава возрастает сложность обес­

печения условий бесприжогового шлифования.

7, %

Рис. 3. Изменение коэффициента налипания rq при круглом на­

ружном шлифовании электрокорундовыми кругами различных

сталей:

1 — Р18 при ^,=0,065 кал/см-сек-град; 2 — ЭИ417 при Х-0,079 кал/см-сек-град;

3 — стали 45 при Х=0,096 кал/см-сек-град

Кроме теплофизических свойств, исследователи связывают обра­

батываемость металла и склонность к прижогам с количеством

остаточного аустенита в его структуре. В работе [23] показано, что

при шлифовании в поверхностных слоях металла неизбежно обра­

зуется остаточный аустенит, количество и глубина которого может

быть различной. При этом считается, что чем больше процент оста­

точного аустенита, тем хуже обрабатываемость металла, так как из

всех структурных составляющих стали теплопроводность аустенита

самая низкая. Структурные составляющие стали в порядке возрас­

тания теплопроводности располагаются следующим образом: аусте­

нит, мартенсит закалки, мартенсит отпуска, троостит, сорбит,

перлит [33].

Отмечается [13], что при шлифовании меньше дефектов возника• ет в поверхностном слое отпущенной, а не закаленной стали, так

как отпущенная сталь обладает большей теплопроводностью. Выяв­

лена зависимость, что с повышением температуры отпуска тепло­

проводность увеличивается, так как усиливается распад мартенсита

закалки, который переходит в мартенсит отпуска.

Влияние характеристики шлифовального круга на процесс теп­

лообразования подробно рассмотрено в работе [44].

На температуру шлифуемой поверхности Тл влияет радиус

закругления вершин абразивного зерна г (см. формулы 2 и 3) и

число абразивных зерен, участвующих в работе 2ф, т. е. количество

тепловых импульсов. При изменении радиуса г меняется площадь

контакта абразивного зерна с металлом (sK= « r2-sin2<p), определяю­

щая количество тепла, выделяемого одним зерном, q{ и температу­

ру Тп. Следует отметить, что увеличение г приводит к уменьшению

угла контакта абразивного зерна с металлом <р. Число зерен 2ф.

И

непосредственно влияет на изменение Тп, согласно формуле (2), а

также на толщину слоя а снимаемого металла.

Изменение характеристики шлифовального круга или состояние

его режущей кромки в процессе эксплуатации может повлиять

одновременно на величины г и 2ф или в отдельности на каждую.

Например, пористость шлифовального круга уменьшает число

зерен 2ф, что приводит к увеличению толщины слоя а. Однако, если

2ф пропорционально влияет на температуру, а — в степени 0,5;

поэтому температура в этих условиях будет снижаться. При затуп­

лении режущей кромки возрастает г, но уменьшается угол контак­

та ф, однако в совокупности это приведет к увеличению sK и Ти. По

расчетам [44] при увеличении радиуса вершин абразивного зерна с 9

до 25 мк в результате затупления режущей кромки температура

шлифуемой 'поверхности возрастает от 720 до 1190°С, т. е. в

~ 1,7 раза.

Изменение зернистости шлифовального круга одновременно

влияет на величину 2ф и г. С увеличением размера зерна 2ф умень­

шается. Влияние зернистости абразивного инструмента на темпер атуру Тп в этом случае может быть различным, так как значения 2ф

и г зависят и от глубины шлифования. Сравнение кругов различной

зернистости [44] показало, что с изменением глубины шлифования

произведение Сф-^i для крупнозернистых кругов в некоторых случаях

может оказаться меньшим, чем для мелкозернистых, так как прева­

лирующее значение в изменении температуры при малой глубине

шлифования с увеличением зернистости круга будет иметь возрас­

тание радиуса г, а при увеличении глубины шлифования — умень­

шение числа зерен 2ф. Таким образом, при малой глубине шлифо­

вания крупнозернистым кругом температура обрабатываемой по­

верхности может быть выше, чем мелкозернистым, а при большей

глубине шлифования мелкозернистые круги дают более высокую

температуру. Этим объясняется существующая практика примене­

ния крупнозернистых кругов вместо мелкозернистых с целью

уменьшения прижогов на шлифуемой поверхности.

Существует много объяснений влияния характеристики круга на

процесс теплообразования и прижоги, которые развивают и допол­

няют теоретические исследования [44].

Различают [29] нормальный и аварийный характер износа абра­

зивного зерна. При нормальном характере изнашивание абразивно­

го зерна происходит в виде увеличения износных площадок и по­

верхностного выкрашивания (рис. 4, а, б). Этот этап характеризует­

ся работой круга в условиях затупления абразивного зерна, что

приводит к увеличению радиуса закругления его вершины. На вто­

ром этапе (аварийном) — износ увеличивается за счет объемного

разрушения зерна и вырыва зерен из связки (рис. 4, в, г). Этот про­

цесс в литературе и на производстве называют самозатачивани­

ем [8]. Самозатачивание шлифовального круга приводит к обновле­

нию зерен, участвующих в работе, и обеспечивает минимальное за­

12

тупление абразивных зерен к конечному моменту шлифования, т. е.

незначительно увеличивает радиус закругления зерен.

Переход от одного этапа к другому зависит от критических

нагрузок, приходящихся на абразивные зерна. Б зависимости от

материала зерна и его величины (рис. 5), связки и твердости круга

могут быть разные критические нагрузки [30]. По данным [32] опти­

мальная нагрузка на одно абразивное зерно находится в пределах

Рис. 4. Виды износа абразивного зерна:

появление износных площадок; б — поверхностное выкрашивание; в - объемное

разрушение зерна; г — вырыв зерна из связки

0,5—1 кг. Увеличение нагрузки и разрушение абразивного зерна

могут быть результатом увеличения рабочей подачи s, толщины

слоя а, снимаемого одним зерном, длительности шлифования тш и

т. д. При затуплении зерен возрастают нагрузки, силы резания Pz

Рис. 5. Критические нагрузки Р для аб­

разивных зерен в зависимости от их зер­

нистости (в 0,01 мм):

1 — для зерен электрокорунда (в начале по­

верхностного выкрашивания); 2 — для зерен

электрокорунда

(при объемном разрушении);

3 — для зерен карбида кремния (при объемном

разрушении)

Рис. 6. Изменение условного на­

пряжения при возрастании нагруз­

ки на контактирующий-царапающий элемент

и потребляемая мощность шлифования (рис. 6 и 7, участок кривой

АВ), при наступлении объемного разрушения зерен и их вырыве

(см. рис. 6 и 7, участок кривой ВС) — Pz и Naф снижаются [32, 64].

13

Исследования, приведенные выше, показывают, что при рассмот­

рении влияния того или иного фактора на процесс теплообразова­

ния необходим комплексный и всесторонний анализ.

. Зерна электрокорунда, монокорунда, карбида кремния и других

абразивных материалов различаются по твердости, остроте кромок,

Рис. 7. Влияние длительности шлифования на характер износа круга

(начальный — /,

нормальный — II и аварийный — (II) и прирост

мощности при внутреннем

шлифовании

кругом с керамической

связкой

износоустойчивости, сродству с обрабатываемым металлом, склон­

ности к самозатачиванию. Так, зерна электрокорунда белого по

сравнению с нормальным имеют более высокую твердость и более

острые кромки, они легче внедряются в твердые металлы, что умень­

шает деформации поверхностного слоя металла и его нагрев.

Кроме того, в кругах из электрокорунда белого содержится меньше

примесей железа, которые способствуют налипанию металлических

частиц на поверхность зерна. Зерна из монокорунда по сравнению

с электрокорундовыми имеют повышенную механическую проч­

ность, лучше сохраняют острые кромки и вершины, а также облада­

ют хорошими свойствами самозатачивания. Применение их позво­

ляет снизить температуру шлифования ц прижоги [19, 30].

Налипание частичек металла на вершины режущих кромок аб­

разивного инструмента («засаливание» круга) считается [59] одной

из основных причин повышения мгновенной температуры в зоне

резания и появления прижогов.. Происходит оно, как правило, уже

на затупленных режущих кромках. Интенсивность налипания зави­

сит прежде всего от продолжительности шлифования и химического

сродства абразивного и обрабатываемого материалов. Карбид

кремния имеет относительно небольшое химическое сродство с

металлокерамикой, твердым сплавом и жаропрочным чугуном, что

обусловливает стойкость зерен карбида по отношению к диффузи­

онным и адгезионным видам износа при обработке этих материа­

лов [8]. Кроме того, эти зерна обладают высокой твердостью и со­

противлением к истиранию, что позволяет им дольше других мате­

14

риалов сохранять исходный радиус при вершине [30]. Поэтому абра­

зивный материал из карбида кремния широко используется при об­

работке твердых и жаропрочных сплавов, которые также имеют

повышенную склонность к теплообразованию из-за низкого коэффи­

циента теплопроводности.

З е р н и с т о с т ь ш л и ф о в а л ь н ы х к р у г о в в зависимос­

ти от условий обработки может дать различный эффект на процесс

теплообразования. Выше было показано, что при большей глубине

шлифования крупнозернистые круги снижают температуру, при

малой глубине шлифования более эффективны мелкозернистые.

При шлифовании жаропрочных сплавов и сталей ряд авторов для

повышения режимов резания рекомендуют работать кругами мень­

шей зернистости — 8, 12, 16, вместо 25, 40. Для уменьшения темпе­

ратуры в зоне контакта исследователи стремятся снизить интенсив­

ность теплового импульса каждого зерна за счет уменьшения г и а,

так как увеличение контактной температуры может привести к

оплавлению тонкого поверхностного слоя режущей кромки абразив­

ных.зерен и налипанию металлических частиц [61].

Т в е р д о с т ь шлифовального круга в значительной степени

определяет тепловую напряженность процесса шлифования: увели­

чение твердости приводит к увеличению температуры.

Влияние твердости круга на теплообразование в работе [44]

объясняется следующим образом. Мостики связки, скрепляющие

отдельные зерна, упруго деформируются. Но у мягких кругов это

происходит в большей степени, чем у твердых, содержащих больше

связки. Такое свойство связки позволяет выступающим зернам во

время работы частично вдавливаться в шлифовальный круг, и тогда

в работу может вступить дополнительно еще некоторое число разно­

высотных зерен. Поэтому мягкими кругами, как имеющими более

тонкие и эластичные мостики связки по сравнению с твердыми,

припуск на обработку снимается большим числом абразивных зе­

рен, но меньшими частями. Поэтому уменьшается слой металла,

снимаемый одним зерном, глубина вдавливания каждого зерна,

интенсивность тепловых импульсов и температура.

Следует заметить, что твердость круга влияет также на харак­

тер износа абразивных зерен [8], т. к. изменение упругой деформа­

ции мостиков связки и силы, удерживающей зерно от разрушения,

меняет нагрузки, определяющие этапы износа. У мягких кругов

самозатачивание наступает при меньших нагрузках, чем у кругов

повышенной твердости. А это значит, что с увеличением твердости

крута возрастает величина затупления зерна (радиус г его верши­

ны) и количество зерен 2ф. В результате этого повышается темпе­

ратура в зоне контакта.

В нормативах [35] приведены поправочные коэффициенты,

характеризующие влияние твердости круга на потребляемую мощ­

ность в зависимости от вида шлифования (табл. 2). Эти данные

можно рассматривать и как показатели влияния твердости круга

на температуру и образование прижогов.

15

Таблица 2

Поправочный коэффициент

твердость круга

Вид шлифования

со

1

с м I—СМ2

C1-C2

CT1—СТ2

Круглое

—

1 ,0

1,16

1,36

Плоское

0,9

1,0

1,16

*,30

Внутреннее

0,9

1,0

1,12

—

П о р и с т о с т ь к р у г а влияет на температуру шлифования;

при ее увеличении уменьшается содержание зерен в абразивном

инструменте, что приводит к уменьшению количества тепловых

импульсов, получаемых обрабатываемой поверхностью. Наличие

пор способствует лучшему самозатачиванию круга, уменьшает за­

саливание его поверхности, увеличивает интенсивность воздушного

потока, который образуется за счет вращения круга [19, 44, 59].

Связка шлифовальных кругов существенно влияет на характер

износа абразивных зерен. Круги на вулканитовой связке, в основ­

ном, работают в условиях самозатачивания, керамической — более

склонны к режиму затупления. Бакелитовая связка является проме­

жуточной. Как отмечалось выше, от характера износа круга во

многом зависит температура шлифуемой поверхности, поэтому при

использовании вулканитовых кругов она будет ниже, чем у керами­

ческих [19]. Сопоставление экспериментальных данных [6, 8] показы­

вает, что примерно в равных условиях шлифования дорожек каче­

ния колец подшипников из стали ШХ15 (HRC 61—65), глубина

прижога на керамических кругах была выше на 30—40%, чем на

вулканитовых. Эта величина возрастала с -увеличением твердости

круга и поперечной подачи.

Разновидности керамической связки также существенно отли­

чаются по своему влиянию на характер износа круга. Например,

керамическая связка № 1 (круги красного цвета)' обеспечивает

лучшие условия по самозатачиванию, чем •№ 5 — бсросодержащая

(белые круги), поэтому и различна склонность кругов к образова­

нию прижогов.

Импрегнирование (пропитка) кругов в последние годы все шире

внедряется в промышленности. Для улучшения эксплуатационных

свойств абразивного инструмента шлифовальные круги пропиты­

вают различными импрегнаторами: бакелитом, серой, парафином,

стеаринам и др. [24, 37, 66]. О влиянии пропитки на теплообразова­

ние и прижата в технической литературе и производственной -прак­

тике имеется несколько суждений:

16

легкоплавкие импрегнаторы, расплавляясь в зоне резания,

уменьшают трение между абразивным материалом и обрабатывае­

мой поверхностью;

сера в контакте с металлом образует на поверхностном слое ме­

талла сульфиды, что облегчает условия резания;

импрегнатор, заполняя поверхность, не допускает проникновения

шлама в поры круга, снижая «засаливание» абразивных зерен;

пропитанные круги имеют больший коэффициент теплопровод­

ности, что улучшает условия теплораспределения;

импрегнаторы являются как бы дополнительной связкой, удер­

живающей абразивные зерна от разрушения и выпадания. Это при­

водит к увеличению площадки затупления зерен;

бакелизация абразивного инструмента повышает их твердость;

заполнение пор импрегнатором затрудняет проникновение в

зону резания воздушного потока и СОЖ.

Анализ результатов внедрения кругов, пропитанных различными

импрегнаторами, позволяет авторам сделать следующий вывод.

Если импрегнаторы предусматривают только повышение твердости

круга, то они способствуют увеличению температуры шлифования

и прижогов, если позволяют одновременно улучшить условия

резания, активно участвуя в процессе, — возможность появления

прижогов уменьшается.

П р а в к а ш л и ф о в а л ь н о г о к р у г а предусматривает вос­

становление режущей способности и формы абразивного инстру­

мента. При работе круга в условиях затупления правка не только

устраняет износные площадки, но также уменьшает количество

зерен 2ф, участвующих в работе при затупленном круге, т. е. число

тепловых импульсов. Одновременное уменьшение г и z<j, способствует

снижению температуры шлифуемой поверхности {1, 15, 19, 23]. По

данным [1] температура в зоне шлифования после правки круга

составляет 250° С, а при работе затупившимся инструментом дости­

гает 1200е С. В связи с этим в ряде случаев правку шлифовального

круга предусматривают и для уменьшения прижогов.

Число тепловых импульсов после правки круга зависит от его

зернистости и рода применяемого правящего инструмента (рис. 8).

По сравнению с разрушающими методами правки абразивного

инструмента (карбидокремниевыми кругами II, твердосплавными

роликами III, шарошкой IV и др.) правка алмазом/ сохраняет наи­

большее количество зерен на поверхности, круга, обеспечивает

минимальный съем абразива, но увеличивает температуру шлифу­

емой поверхности [44].

В последние годы в промышленности применяется правящий

инструмент из нового материала «Славутич» [3]. Однако использо­

вание «Славутича» увеличивает вероятность появления прижогов

при шлифовании закаленной стали ШХ15, что может быть связано

с изменением условий правки круга, так как зерна «Славутича»

расположены слоями и на поверхности карандаша может быть

разное количество рабочих кромок в различном сосстоянии.

|

Гос. л "£ личная

научи о-техи и ” еская ■

библиотека с.С С Р

При правке круга единичным алмазом температура шлифуемой

поверхности во многом зависит от скорости правки и состояния

правящего инструмента. С уменьшением скорости правки или за­

туплением алмаза вершины абразивных зерен сглаживаются, воз­

растает площадь контакта зерна с металлом, что приводит к увели­

чению мощности шлифования (рис. 9) [64].

7Ф.

f

1'пр,

Рис. 8.

ловых

ваемых

ментом

^ 46,

няемых

(при

Зависимость числа теп- Рис. 9. Зависимость потребляемой мощности

импульсов 2 ф , созда- дгэф от скорости правки о По при.внутреншлифовальным инстру- нем шлифовании

(о* = 4 0 м/сек,

ал =

зернистостью 1 — 60,

= 8 0 м/мин, £>ОбР = 8 0 ,5 мм):

3 36 От рода приме- / _ при s= l,2 мм/мин; П = 0,21 мм; 2 — при

правящих инструментов 5 = 1.2 мм/мин; П = 0,1 мм; 3 — при 5=0,6 мм/мин;

глубине

шлифования

Я = 0 , 1 2 л<л

0,02 мм)

В работе [31] показано, что температура шлифуемой детали

зависит от времени шлифования, т. е. величины снимаемого слоя

металла (припуска) между двумя правками (рис. 10). Поэтому в

Рис. 10. Зависимость средней установившейся температуры шлифуемой дета­

ли Т д от времени шлифования т ш(5 = 3 0 мм!об; п и =52 об/мин; п кр= 20,8 об/сек):

/ — при /=0,025 мм; 2 —при /=0,02 мм; 3 — при /=0,015 мм; 4 — при /=0,01 мм; 5 — при

/=0,005 мм; 6 — при /=0,005 мм (с охлаждением 14 л/мин)

18

автоматическом цикле врезного шлифования, где предусматривает­

ся работа круга в режиме затупления, на теплообразование влияет

как место правки, так и величина снимаемого припуска между

двумя правками. Например, исследование врезного бесцентрового

шлифования желобов колец подшипников показало [64], что при

работе кругами на керамической связке с применением в качестве

СОЖ 5% водного раствора эмульсола НГЛ-205 место правки опре­

деляет только появление прижогов. Так, при круглом шлифовании

прижоги появляются на четвертом-пятом кольце, а при внутрен­

нем — на первом после правки круга. В то же время профиль кру­

га сохраняется до 8-15-го и 3-6-го кольца соответственно. В связи

с этим при внутреннем шлифовании желобов правку круга произ­

водили в середине цикла (перед чистовой подачей), а при круг­

лом — через три-четыре кольца. Это исключило появление прижо­

гов, но снизило производительность обработки.

Влияние режимов резания на процесс теплообразования и мощ­

ность шлифования. Из формул (1—8) видно, что увеличение скорос­

ти резания, интенсивности съема металла (s, а, Р 2, qt) и припуска

дают повышение температуры и только увеличение скорости враще­

ния детали од снижает ее. В. то же время некоторые опубликован­

ные исследования расходятся в оценке влияния факторов, связан­

ных с режимами резания, на процесс теплообразования.

С к о р о с т ь р е з а н и я vK оказывает сложное воздействие на

процесс теплообразования: увеличение ее в одних случаях вызывает

повышение температуры, в других — снижение. Увеличение ои

уменьшает толщину слоя снимаемого металла а [31], что влечет за

собой уменьшение силы Pz , повышение стойкости инструмента [59],

уменьшение износа абразивного зерна и радиуса его вершины.

Поэтому можно предположить, что увеличение vK должно способст­

вовать снижению температуры в зоне шлифования. В то же время

возрастает количество стружки, снимаемой в единицу времени [19],

увеличивается число тепловых импульсов 2ф [44] и, главное, работа,

затрачиваемая на преодоление сил трения и создание упругой и

пластической деформации металла. Поэтому с повышением ок

контактные температуры в зоне резания увеличиваются [9, 19, 44].

Повышение температуры с увеличением vKобъясняют также воз­

растанием воздушного потока у периферии круга, затрудняющего

подвод охлаждающей жидкости в зону резания [62]. В работе [71]

показано, что при вращении шлифовального круга со скоростью

33 м/сек, воздух от периферии отбрасывается с такой же скоростью

и на расстоянии 12,5 мм скорость воздушного потока составляла

19,2 м/сек. При этом непосредственно над зоной контакта создается

«воздушный клин», давление в котором достигает 8,4 кгс/смг.

Исследования [70] аэро- и гидродинамических процессов, происхо­

дящих при шлифовании, показали, что круг ПП 70X50X20, вра­

щаясь со скоростью 35,7 м/сек, за 1 час перекачивает 13,5 м3 возду­

ха. Создаваемый турбулентный воздушный поток отбрасывает

19

СОЖ от обрабатываемой поверхности. При этом с увеличением vK

затрудняется проникновение СОЖ в зону контакта.

Увеличение скорости резания, способствующее в одних случаях

повышению температуры, в других — ее снижению, зависит от того,

какой из теплообразующих факторов при увеличении vK станет пре­

валирующим. Так, например, в работе [6] приведена эксперимен­

тальная зависимость (рис. 11), которая показывает, что при шлифо­

вании вулканитовыми кругами 1, работающими в условиях самоза­

тачивания, с увеличением vK глубина прижога h возросла. Это

Рис. 11. Зависимбсть глубины прижогов h от скорости

круга ак :

вращения

1 — при шлифовании вулканитовыми кругами желоба кольца шарикоподшип­

ника Ni 309/01 методом качения (сталь

ШХ15, ИКС 61—64, од =105 м/мин,

snon=0,94 мм/мин. СОЖ —2%-ный водный раствор кальцинированной соды;

2 — при внутреннем врезном шлифовании

керамическими кругами

кольца

шарикоподшипника

О0$р=95 мм; высота 14 мм,

сталь ШХ15 ИКС 61—64

(од = 102 MiMUH; snon =0,94 m m Im u h , СОЖ — 1%-ный водный раствор кальци­

нированной соды +0,15—0,2%-ный NaN0 3

может быть связано со снижением самозатачиваемости круга, уве­

личением площадок затупления зерен и повышением температуры.

При обработке этой же стали керамическими кругами 2, работаю­

щими в условиях затупления [7], увеличение ик помогло снизить

износные площадки, что оказало решающее влияние на снижение

температуры и глубины прижога.

Некоторые, казалось бы противоречивые, сведения о влиянии нк

на Тп можно встретить и в иностранной технической литературе;

они приведены в обзоре [10]. Эти расхождения несколько объясняет

исследование [75], в котором рассмотрена зависимость температуры

от скорости шлифовального круга при плоском шлифовании раз­

личных марок сталей. Установлено, что с повышением vK при обра­

ботке одних металлов температура увеличивается (из восьми

образцов — у пяти), других — остается постоянной или несколько

снижается. Указанная зависимость сохранилась и при замене вод­

ной СОЖ маслом. По данному эксперименту был сделан вывод:

при обработке хорошо шлифуемых материалов с увеличением vK

температура уменьшается за счет того, что силы резания снижаются

больше, чем механическая мощность; при обработке трудношлифуемых вязких материалов сила резания снижается значительно

20

меньше, чем возрастает механическая мощность шлифования,

вследствие чего возрастает и тепловыделение в поверхностном слое

заготовки. Однако в большинстве опубликованных исследований

авторы приходят к выводу, что с увеличением скорости резания

температура шлифования возрастает.

С к о р о с т ь в р а щ е н и я д е т а л и од влияет на изменение

толщины слоя металла, снимаемого за один оборот детали, длину

контакта и интенсивность отвода тепла от шлифуемой поверхности.

Рис. 12. Зависимость средней контактной температуры

шлифования Т к от скорости детали о д (обрабаты­

ваемый материал сталь 45 нормализованная, шлифо­

вальный круг 24А16М37К5 Q'=2 ммг1ммсек), получен­

ные при различных скоростях вращения круга:

/ — при а к= 20 м/сек; 2 — при t>K=40 м/сек-, 3 — при

а к ==80 м/сек

Рис. 13. Зависимость средней температуры

Т п от скорости детали од, полученная при

различных глубинах резания (шлифоваль­

ный круг ЕКЮОРВа, о к = 6 0 м/сек, мате­

риал С15, сухое шлифование):

/ — при а = 0 ,0 3 мм; 2 — при а = 0 ,0 5 мм; 3 — при

а = 0 ,1 мм; 4 — при а = 0 ,2 5 мм; б — при а= 0,5 мм

С увеличением од температура в зоне резания снижается, как это

видно из формул (2, 3) и по результатам исследований, данные из

которых представлены на рис. 12, 13, 14. Однако в количественной

21

оценке влияния ид на температуру Тп и глубину прижогов h, авторы

несколько расходятся, что, очевидно, связано с условиями проведе­

ния каждого эксперимента [66, 44, 54, 73, 75].

Рис. 14. Зависимость общей

глубины структурно-измененно­

го слоя h от скорости враще­

ния детали v д при шлифова­

нии:

/ — вулканитовыми кругами жело­

ба

кольца

шарикоподшипника

Ns 309/01 методом качения (сталь

ШХ15. HRC 61—64,

=105 м[мин;

s

=0,94 m m Im u h ; СОЖ —2 %-ный

поп

водный раствор кальцинированной

соды); 2 — керамическими кругами

кольца шарикоподшипника (сталь

ШХ15, H R C 61—64, 0 ^ = 9 5 мм,

высота 14 мм; од =102 м/мин,

*

“ 0,94 мм/мин, СОЖ 1%-ный водпоп

ный раствор кальцинированной соды

+0,15-0,2% NaNOa

Повышение ия при бесцентровых методах обработки может

привести к появлению на базовых поверхностях детали специфич­

ных лишь для этого метода обработки прижогов — продольных по­

лосовых (при внутреннем шлифовании) или продольных и попереч­

ных полос (при наружном шлифовании).

Рис. 15. График зависимости коэффициента трения f от

v д при бесцентровом шлифовании

Появление поперечных полос связано с неравномерностью вра­

щения детали на жестких опорах [65], что приводит к повышенному

местному нагреву детали. Равномерность вращения зависит от

коэффициента трения детали по жестким опорам, который возрас­

тает с увеличением скорости скольжения (рис. 15) из-за схватыва­

ния ювенильной поверхности свежеобработанного металла с мате­

22

риалом опор [28]. Экспериментальные исследования показали, что

при скорости изделия 10—50 м/мин сохраняется постоянный коэф­

фициент трения (0,2), а явление схватывания выражено очень

слабо. Начиная со скорости 50 м/мин возникают очаги схватыва­

ния, количество которых увеличивается пропорционально скорости

скольжения. В диапазоне скоростей 50—85 м/мин коэффициент

трения скольжения возрастает до 0,8.

Продольные полосовые натиры на базовой поверхности детали

образуются в местах контакта детали с опорами из-за тепловыделе­

ний, возрастающих с увеличением скорости скольжения [60].

Глубина

шлифования t и р а бо ча я

подача s

определяют интенсивность съема металла Q. С их увеличением воз­

растает толщина слоя металла, снимаемого одним зерном, дуга

Рис. 16. Зависимость глубины прижога h от величины рабочей пода­

чи при шлифовании (сталь ШХ15,

HRC 60—65, круг 24А40СМ2К5

vK = 35 м/сек; ид =136 м/мин):

У— правленым кругом;

2 — затупленным кругом

Рис. 17. Зависимость средней температуры

Т п от интенсивности резания, полученная

при различных скоростях круга (шлифо­

вальный круг ЕК 80 Jot 7VX материал

Ск 45N, ид =30 м/мин, съем v =500мм*/мм):

I, 3 — при ик= 20 м/сек; 2, 4 — при о = 80 м/сек.

---------------сухое ш л и ф о в ан и е-----шлифование

с охлаждением маслом

контакта, число абразивных зерен, участвующих в работе, силы ре­

зания, потребляемая мощность и температура шлифуемой поверх­

ности [6, 8, 20, 23, 44, 48]. Следует отметить, что интенсивность съема

металла в значительно большей степени влияет на Тп и УЭф, чем vK

и Уд (см. рис. 13, 16‘,- 17), поэтому назначение величин t и s во

многом определяют условия обеспечения бесприжогового шлифо­

вания.

23

Смазывающе-охлаждакнцие жидкости (СОЖ) при шлифовании

сталей и сплавов существенно влияют на интенсивность теплообра­

зования, распределение тепла, температуру в зоне контакта, рабо­

тоспособность абразивного инструмента. В зависимости от режима

и метода охлаждения в деталь уходит 60—80% тепла, в шлифо­

вальный круг — 9—13%, в стружку — до 8% и в СОЖ — До 15%.

В воздушную среду уходит ничтожная часть общего тепла, пример­

но 0,07% [44]. Незначительный поток тепла, отводимый шлифоваль­

ным кругом, объясняется низкой теплопроводностью абразивного

инструмента, которая в десятки раз ниже, чем у металла [19]. Как

видно, значительная доля тепла распространяется в маЪсе обраба­

тываемого металла, который является первой охлаждающей средой.

Попадающая на деталь СОЖ отводит от металла тепло со скорос­

тью, значительно меньшей, чем скорость теплообразования.

Однако охлаждение позволяет снизить общую температуру нагрева

детали, а также уменьшить интенсивность тепловыделения .в зоне

резания. Например, в работе [62, 74] показано, что применение ох­

лаждения снизило контактную температуру на 150°—170° С, причем

избыточная температура изделия не превышала 7° С (при достаточ­

но жестких режимах обработки) и 12° С при затупленном круге

(см', рис. 17).

В настоящее время доказано [17, 62], что улучшение охлаждаю­

щей способности жидкости не является основным фактором для

уменьшения тепловых явлений. Так, например, вода обладает луч­

шими охлаждающими способностями, чем масло, но при использо­

вании в качестве СОЖ масла образуется меньше прижогов. Это

объясняется тем, что уменьшение температуры в зоне резания свя­

зано со снижением коэффициента трения между абразивным зерном

и обрабатываемой поверхностью. При использовании СОЖ обра­

зуются граничные смазочные пленки на поверхностях шлифоваль­

ного круга и обрабатываемой детали. Смазочное воздействие СОЖ

может проявиться лишь в том случае, когда СОЖ проникает в зону

контакта шлифовального круга с обрабатываемым металлом.'При

этом происходит уменьшение работы трения давящих и режущих

абразивных зерен, связки, стружки и отходов шлифования.

Огромную роль в создании граничных смазочных пленок играют

поверхностно-активные вещества (ПАВ), проявляющие адсорбци­

онную активность на поверхностях раздела при шлифовальной об­

работке. К активным присадкам СОЖ относятся ПАВ органичес­

кого происхождения, молекулы которых состоят из углеводородного

радикала и одной или нескольких полярных групп, а также хими­

чески активные компоненты органического и неорганического

происхождения, которые при взаимодействии с металлом образуют

химические соединения [25]. Толщина граничной пленки в некото­

рых случаях доходит до 0,1 мк, а скорость образования адсорб­

ционного слоя зависит от вида присадок и составляет порядка

10-io сек [26], т. е. на несколько порядков выше скоростных харак­

теристик процесса шлифования.

24

Механизм действия ПАВ при образовании поверхностных пле­

нок достаточно подробно рассмотрен в работе [72]. Водные растворы

обеспечивают смазку благодаря образованию пленки между двумя

трущимися поверхностями. При увеличении температуры и давле­

ния между этими поверхностями пленка разрушается. В этом слу­

чае необходимая смазка может быть обеспечена применением

специальных присадок для высоких давлении. Реакция серы и хло­

ра на только что обработанную поверхность металла заключается

в образовании сульфидов и (или) хлоридов металла. Хлориды пла­

вятся при температурах 370—704° С, а сульфиды — 1000—1200° С.

Следовательно, когда температура в зоне резания приближается к

точке плавления хлорида, образуется жидкая пленка, способная

выдержать относительно высокие нагрузки. Однако при большей

нагрузке и температуре пленка хлорида разрушается, в результате

снова увеличивается трение. По мере возрастания температуры

расплавляются сульфиды, и снова образуется смазывающая пленка.

Важное значение имеет правильное соотношение активных приса­

док в каждом конкретном случае. Слишком большая активность

сульфидов может быть вредна: если температура при шлифовании

недостаточна для их расплавления, образовавшиеся сульфиды пе­

реходят в твердое состояние, что приводит к увеличенному износу

круга.

Насколько велико значение активных свойств СОЖ, показывает

пример, приведенный ниже. Замена водного раствора с 5%-ным

содержанием НГЛ-205 на водный раствор СОЖ с поверхностно­

активными веществами — «Чимпериал Т-20» (США) позволила

увеличить интенсивность съема металла почти втрое, без опасения

появления прижогов. Бели при внутреннем шлифовании стали

ШХ15 (HRC 61—65) для диаметра 50 мм предельная чистовая по­

дача на сторону составляла 0,3—0,4 мм/мин, то при использовании

СОЖ с ПАВ — около 1,0 мм!мин [64].

. Наиболее высокими смазывающими свойствами обладают мас­

ляные СОЖ. Они существенно снижают температуру в зоне шли­

фования и глубину прижога. В работе [40] представлен график

(рис. 18), показывающий влияние различных СОЖ на степень

прижога при шлифовании стали 12Х2Н4А кругом ЭБ25СМ2К. Из

графика видно, что лучшие результаты получены при шлифовании

с охлаждающей смесью вазелинового масла (75%) и масла для

гипоидных передач (25%). Водные же растворы, несмотря на высо­

кий коэффициент теплоотдачи, не позволяют заметно снизить тем­

пературу в зоне резания. Это еще раз показывает, что интенсив­

ность образования прижогов уменьшается в большей степени не

за счет теплоотвода, а за счет улучшения условий резания и умень­

шения сил трения.

Следующее важное качество прогрессивных водных СОЖ с

ПАВ и масел связано с их влиянием на уменьшение износа абра­

зивных зерен и налипания частиц металла на износные площадки.

Как показано в работе [61], износ круга в зависимости от состава

4—2338

25

СОЖ может существенно меняться (рис. 19). При врезном шлифо­

вании увеличение критических площадок износа, определяемых

появлением прижогов, снижает стойкость абразивного инструмен­

та — длительность шлифования между двумя правками.

СМ3/мин

Рис. 18. Влияние СОЖ на глубину h

отпущенного слоя и степень отпуска

N (7=0,02 мм; о д = 8 м/мин; и к =

=28 м/сек):

А _ шлифование без охлаждения; Б, В,

Г — шлифование с охлаждением соответст­

венно водным раствором, веретенным мас­

лом, смесью из вазелинового масла (75%)

и маслом для гипоидных передач (25%)

Рис. 19. Зависимость износа круга

при

шлифовании сплава ЭИ437Б

кругом М16МЗК от состава СОЖ:

1 — сульфофрезол с 10% дизельного топли­

ва; 2 — 0,35% сульфонала, 0,5% нитрита

натрия, 0,5% соды; 3 — 2,5% эмульсола, 0,5%

соды, 0,3% сульфонала, 0,5% сульфофрезола; 4 — 0,3%хлористого бария, 0,3% нит­

рита натрия, 1% триэтаноламина; 5 — 1%

кальцинированной соды; 6 — 2,5% эмульсо­

ла, 0,5% соды; 7 — вода

Экспериментальное исследование влияния СОЖ на длительность

шлифования, приведенное в работе (74], показало следующее: с уве­

личением твердости круга и скорости резания стойкость шлифо­

вального круга, определяемая числом проходов, снижается

(табл. 3). Применение СОЖ, в особенности масла, способствовало

Таблица

3

Число проходов до появления прижогов

твердость круга 32A46-8BE

сож

<3

Воздух

Вода

Масляный раствор

Масло

I

К

200/100

180/40

120/20

НП*/120

НП*

НП*

200/100

200/100

180/60

160/100

НП* */260

НП*

П р и м е ч а н и я : 1. В числителе дроби указано число проходов при о к =•

= 30 м/сек, в знаменателе — число проходов при о к = 6 0 м/сек;

2. НП* означает отсутствие прижога после 200 проходов; НП** — отсутствие

прижога после 400 проходов.

Условия плоского врезного шлифования: сталь 52100; HRC 60; габаритные

размеры детали 100X6X50 мм; скорость стола

0,5—1 м/мин; размер круга

150 x 450 мм.

26

уменьшению площадки износа, т. е. снизило затупление абразивно­

го зерна, уменьшило трение, налипание и поэтому сделало возмож­

ным значительно большее число проходов до появления прижогов.

Из примеров, приведеных в технической литературе, следует,

что температура шлифования и образование прижогов зависят от

взаимного воздействия всех факторов на условия обработки. По­

этому влияние одних и тех же факторов на температуру и прижоги

в разных условиях может быть различным. С увеличением интен­

сивности съема и ухудшением обрабатываемости материалов роль

каждого фактора возрастает.

ХАРАКТЕР ПРИЖОГОВ И ИХ ПРИЧИНЫ

Структурные изменения поверхностного слоя металла являются

результатом температурных явлений, протекающих в зоне резания

и распространяемых вглубь обрабатываемой поверхности. При этом

характер и глубина структурных изменений определяются величи­

ной температуры и интенсивностью охлаждения детали. Принци­

пиальная схема теплопередачи в поверхностных слоях металла пред­

ставлена на рис. 20 [23]. Из схемы следует, что если температура в

зоне шлифования превысит температуру фазовых превращений ста­

ли (~ 7 3 0 °С ), под влиянием обильного охлаждения появится слой

вторичной закалки. Если нагрев будет меньшим, поверхностный

слой получит вторичный отпуск.

h ) ММ

Рис. 20. Распределение тепла вглубь образца:

I — слой вторичной закалка; 2 — слой вторичного отпуска; 3 —

исходное состояние закаленной стали.

Встречающиеся в практике шлифования прижоги [2, 23, 29] по

своей структуре могут быть в виде: отпущенного слоя металла, по­

степенно переходящего в исходную структуру (рис. 21, а); приняв27

шего вторичную закалку слоя металла, расположенного на мягкой

основе отпущенного слоя, переходящего в нормальную структуру

(рис. 21, б); отпущенного слоя на слое вторичной закалки, в свою

очередь лежащего на размягченном слое, переходящем в структуру

исходной стали (рис. 21, в).

Рис. 21. Виды структурных превращений поверхностного

Слоя шлифуемого металла:

— слой вторичной закалки;

— слой вторичного отпуска;

— исходное состояние закаленной стали

Для зоны вторичной закалки, по сравнению с исходной структу­

рой, характерно увеличение твердости и количества остаточного

аустенита. Для отпущенных слоев типичны структуры троостита,

троостомартенсита и снижение твердости. Значительные по глубине

слои вторичного отпуска уменьшают твердость от 61—64 до 45—44

HRC (67].

Глубина структурно-измененного слоя h по данным различных

авторов может составлять: ~ 5 мк для слоя вторичной закалки [2],

для закаленного слоя — 30—50 мк [13], до 13 мк [48] и 20 мк [7] и

для отпущенного слоя — 200 мк [13], до 90 мк [48], до 60 мк [7].

Расхождения в оценке глубины прижога можно объяснить разными

условиями шлифования и выбором способа определения глубины

структурно-измененного слоя.

При проведении экспериментальных исследование глубину

структурных изменений определяли непосредственным измерением

микротвердости косых шлифов образцов на приборе ПМТ-3 при

нагрузке 5—10 гс, а их вид — изучением структуры, полученной

по-сле травления [7]. Косые шлифы с углом скоса от 10' до 1°30' поз­

воляют искусственно увеличить ширину структурно-измененного

слоя и тем самым повысить точность замеров. Другой способ опре­

деления h —методом многократного травления с промежуточным

съемом металла по 2—5 мк ручной полировкой [6]. В производст­

венной практике структурные изменения обычно выявляют методом

холодного травления детали в 5%-ном водном или спиртовом раст­

воре азотной кислоты с последующим их осветлением в 10%-ном

28

водном растворе хромового ангидрида. Метод основан на различ­

ной (по цвету) травимости структурно-измененных зон и нормально

обработанной стали.

Типовой технологический процесс холодного травления по нор­

мали ВНИПП № И101—65 состоит из следующих операций: раз­

магничивание колец (при необходимости); обезжиривание деталей

в водно-щелочных растворах или бензине; промывка их в горячей

воде (с применением щелочных растворов); последующая промывка

в холодной проточной воде (с применением щелочных растворов);

травление в 5%-ном водном или спиртовом растворе азотной кисло­

ты или спиртовом растворе пикриновой кислоты (выдержка в ванне

до 2 мин); промывка в холодной проточной воде; осветление дета­

лей в 10%-ном водном растворе хромового ангидрида с добавлени­

ем серной кислоты 4—6 г/л (выдержка до 2 мин); промывка в хо­

лодной проточной воде; дополнительное осветление в водном раст­

воре соляной кислоты 40—50 г/л (выдержка до 2 мин) ; промывка

в холодной проточной воде; нейтрализация в содовом растворе;

промывка в холодной проточной воде; антикоррозионная обработка;

контроль глазным осмотром.

На протравленной поверхности глазным осмотром можно обна­

ружить:

зоны вторичного отпуска, представляющие собой участки повы­

шенной травимости, которые проявляются в виде тонких темныхштрихов на сером фоне (иногда в виде полос и пятен). В техничес­

кой литературе и практике их называют прижогами вторичного

отпуска;

зоны вторичной закалки, представляющие собой участки пони­

женной травимости в виде белых штрихов, полос или пятен, ограни­

ченных темной оторочкой; их принято называть прижогами вторич­

ной закалки;

мягкие троостичные пятна (темного цвета с размытыми грани­

цами);

обезуглероженные участки — светлые пятна с размытыми грани­

цами без темной оторочки.

Следует отметить, что травление в спиртовых растворах кислот

более контрастно выявляет прижоги, чем травление в водных раст­

ворах. Поэтому спиртовые растворы применяют, например, при

травлении колец подшипников, прошедших высокотемпературный

отпуск, после которого они обладают пониженной травимостью в

водных средах.*Для контроля жаропрочных и нержавеющих сталей

следует применять спиртовые растворы пикриновой кислоты вместо

азотной.

К преимуществам холодного травления следует отнести простоту

и оперативность процесса, а также наглядность дефекта; к недо­

статкам — субъективность оценки качества поверхности, зависящей

от квалификации контролера; удаление с детали слоя металла, тол­

щина которого зависит от условий и продолжительности травления,

что может привести к появлению брака; пониженная усталостная

29

прочность рабочих поверхностей деталей, подвергнутых травлению.

В связи с этим исследователи ведут поиск более совершенных, не­

разрушающих способов контроля прижогов, один из которых был

разработан в Ростовском институте сельскохозяйственного маши­

ностроения (РИСХМ) [50]. Метод основан на измерении удельного

сопротивления металла, которое возрастает при появлении прижо­

гов вторичной закалки и уменьшается при появлении прижогов вто­

ричного отпуска. На основании теоретических и экспериментальных

исследований был разработан автоматический быстродействующий

электромагнитный дефектоскоп модели АСКО-Р-01 для контроля

качества поверхности роликов, прошедший испытание на 10 ГПЗ.

Подавляющее большинство прижогов и дефектов 'поверхности

(похожих на прижог), которые появляются на сером фоне травле­

ной поверхности, могут быть в виде одиночных точек и рисок; свет­

лых и темных пятен с размытыми границами; одиночных штрихов;

штрихов но краю обработанной поверхности; штрихов по всей по­

верхности; вибрационных штрихов и пятен; поперечных (по отноше­

нию к направлению вращения шлифовального круга) темных полос

или полос, состоящих из штрихов; пятен и штрихов на отдельных

участках; продольных полосовых натиров.

Возможны также и варианты, например, штрихи и поперечные

полосы, одиночные точки и штрихи по краю обрабатываемой по­

верхности и т. п.

Появление характерного вида прижога обычно связано с откло­

нением одного или нескольких факторов, влияющих на температуру

шлифования. При этом внешний вид прижога может служить до­

статочно надежным «компасом» в установлении истинной причины

нарушений технологического процесса или условий обработки.

Ниже рассматриваются характерные виды прижогов и причины,

вызывающие их появление. Приведенные примеры в основном

взяты из производственной практики.

Од и но ч н ые точки и риски, а т а к ж е с в е т л ы е и

т е м н ы е п я т н а с р а з м ы т ы м и г р а н и ц а м и являются

дефектами метального и травильного происхождения. Эти прижоги

похожи на круглые и продолговатые чернильные «кляксы» или

риски неправильной формы. Крупные пятна имеют светло-серый

цвет. Несмотря на существенное внешнее отличие этих точек и пя­

тен от штриховых шлифовальных прижогов, в производственных

условиях часто возникает спор об их природе. Комплексная брига­

да сотрудников I ГПЗ и ВНИППа изучала природу возникнове­

ния часто наблюдаемых дефектов в виде так называемых «черных

точек» [16]. Результаты исследования показали, что на рабочих

поверхностях колец подшипников при травлении могут быть выяв­

лены:

единичные точки площадью 0,2—0,6 мм2 и глубиной от 1 до

20 мк, представляющие собой газовые пузырьки и микротрещины

(точки метального происхождения);

30

точки травильного происхождения, небольшие по площади, но

глубокие и значительно "более многочисленные, чем точки первого

типа, образующиеся за счет растравления стали вокруг неметалли­

ческих включений. Следует отметить, что газовые пузыри и неме­

таллические включения в определенных количествах допускаются

ГОСТ 801—60. Следовательно, возможность появления дефектов

' подобного рода не исключается полностью и их природа не связана

с нарушением процесса шлифования.

Как установили исследователи, появление «черных точек»

зависит от способа плавки стали и метода получения заготовок

(из труб, прутка,

поковки),

что определяет

склонность

стали к растравлению. Так, например, у колец, изготовленных из

обычной стали ШХ15, глубина залегания «черных точек» в три-че­

тыре раза больше, чем у колец, изготовленных из стали электрошлакового переплава.

Другие довольно часто встречающиеся дефекты стали — мягкие

трооститные пятна и обезуглероженные

места. Эти дефекты

являются прямым следствием нарушения рекомендуемых режимов

закалки [17]. Мягкие пятна образуются из-за малого прогрева или

недостаточно интенсивного охлаждения заготовок при закалке, что

затрудняет образование мартенсита. Иногда мягкие пятна появ­

ляются из-за неоднородностей структуры, например, скоплений

феррита. В этих местах при нагреве до температуры закалки может

сохраниться феррит или получиться аустенит с недостаточной кон­

центрацией углерода. Естественно, что в этих местах даже при пра­

вильно проведенной закалке твердость снижена. Обезуглерожива­

ние поверхности часто происходит в пламенных или электрических

печах с неконтролируемой, атмосферой.

Появление на поверхности точек и пятен связано иногда с нару­

шением процесса холодного травления. Например, на плохо обез­

жиренных поверхностях появляются светлые точки и риски, пред­

ставляющие собой зоны непротравленного металла. Кроме этого,

при одновременном травлении нескольких деталей возможно слипа­

ние их поверхностей. В этом случае в местах контакта появляются

светлые пятна.

О д и н о ч н ы е ш т р и х о в ы е п р и ж о г и являются дефекта­

ми шлифовального происхождения. Штрихи более темны по фону,

чем точки; появление их связано с повышенным затуплением

отдельных зерен абразивного инструмента и загрязнением СОЖПопадание шлама в зону резания приводит к возникновению мел­

ких и светлых штрихов. Одиночные штрихи могут быть результа­

том наличия металлических включений в абразивном инструменте

или повышенной твердости какого-то участка круга, образованного

блоком зерен со связкой. Возможно также налипание частиц метал­

ла на отдельные абразивные зерна из-за повышенного их затупле­

ния. Такой прижог может появиться в различных местах обрабо­

танной поверхности и не на всех деталях.

31

Шт р и х и по к р а ю о б р а б о т а н н о й п о в е р х н о с т и в

основном связаны с повышенными отклонениями в точности посту­

пающей заготовки, неисправностью оборудования и нарушением

параметров рабочего цикла.

В работе {44] приводится пример появления прижога такого ха­

рактера. Из-за разности радиусов точения и смещения оси профиля

желоба относительно базируемого торца может образовываться

клиновая форма припуска (рис. 22, а). Если путь рабочего хода /рх

Рис. 22. Схема образования прижогов по краю

шлифуемой поверхности:

а ~ врезание круга в желоб из-за погрешностей формы припуска и его положения;

6 — врезание круга в местный припуск «заусенец»; в — «засаливание» круга на участ­

ке Б из-за неправильной установки хода. осцилляции

будет меньше местного максимального припуска Пт, то круг при

быстром подводе к припуску врезается в край желоба, осыпается,

создавая полосовой прижог. В зависимости от величины врезания

и снимаемого припуска на крае шлифуемой поверхности может

сохраниться прижог различной интенсивности. Обнаружить вреза­

ние круга во время подскока можно по густому пучку искр, появив­

шемуся в момент подвода круга к изделию, или резкому повыше­

нию мощности (по показаниям амперметра).

Аналогичная картина отмечена и при шлифовании отверстий

■из-за повышенной конусности заготовки или большого местного

припуска. Так, на 8 ГПЗ при токарной отработке дорожки качения

наружных колец железнодорожных подшипников производили

неправильную установку проходного резца, и у галтели оставался

«заусенец» (рис. 22, б). При шлифовании дорожки качения быстро

подведенный круг врезался в «заусенец», осыпался, образовывая

полосовой прижог на участке А. На этой же операции была уста­

новлена и другая причина появления полосового прижога по краю

дорожки качения. Из-за неправильной установки хода осцилляции

круг был смещен относительно дорожки качения, т. е. в среднем

положении не перекрывал ее с одного края. Поэтому во время

32

осцилляции один край круга производил съем металла кромкой, что

привело к повышенному затуплению, ее засаливанию и появлению

прижога. Данный прижОг был только на деталях, у которых вели­

чина галтели b была минимальной (рис. 22, в). В этом примере

внешним признаком, позволившим обнаружить истинную причину

прижога, была светлая кромка у одного края и засаленная на

участке Б у другого, которая к тому же недостаточно освежалась

во время правки.

Сильный полосовой прижог у базового торца при шлифовании

отверстия может явиться результатом неисправности системы ох­

лаждения станка. Например, при обильной подаче СОЖ ее поток,

ударяясь, разбрызгивается и не попадает в дальнюю зону резания.

Неудобство подачи СОЖ в зону резания, особенно на автоматах,

где шлифуемая поверхность заслонена деталями механизма загруз­

ки, наконечниками измерительного прибора и кругом, часто приво­

дит к появлению таких видов прижогов.

Шт р и х и по в с е й ш л и ф у е м о й п о в е р х н о с т и часто

появляются на больших партиях деталей и связаны с изменением

структуры поступающего металла, нарушением режима термообра­

ботки, повышенной твердостью абразивного инструмента, затупле­

нием алмаза, увеличением интенсивности съема металла в конечный

момент шлифования, обеднением или засорением СОЖ. недостаточ­

ным подводом жидкости в зону резания.

Дефектами металла, увеличивающими вероятность появления

прижогов во время шлифования, являются повышенная твердость

и увеличенное количество остаточного аустенита в деталях с нор­

мальной твердостью. Повышенная твердость деталей появляется

из-за нарушения режима термообработки — отпуска. При этом в

стали сохраняется остаточный аустенит, что снижает ее теплопро­

водность и создает условия для концентрации тепла в поверхност­

ном слое при шлифовании. Увеличенное количество остаточного

аустенита может быть также и результатом нарушений режимов

закалки. >В производственных условиях обычно затруднительно

быстро провести анализ качества структуры поступающего метал­

ла, поэтому при появлении прижогов по всей поверхности в первую

очередь проверяют соблюдение хода технологического процесса на

операции шлифования. Начинают с величин рабочих подач и

характеристики шлифовального круга.

При выборе круга определенной характеристики для конкретной

производственной операции ошибаются редко. Однако статистичес­

кие данные наблюдения за характером прижогов свидетельствуют

о том, что дефекты изготовления самих кругов оказывают исключи­

тельно большое влияние на качество поверхностного.слоя металла.

Например, абразивные круги одних и тех же маркировок, размеров

и назначения, но изготовленные различными заводами имеют раз­

ные характеристики [40]. Кроме того, измерения твердости кругов

на приборе «Звук 1» показали, что в партии одного выпуска можно

обнаружить круги с разбросом по твердости в семь степеней. Поэто­

33

му появление прижогов не исключено, а их предупреждение

затруднительно. Из-за повышенной твердости круга или затупления

алмаза в основном появляются яркие штриховые прижоги. Одно­

временно возрастает потребляемая мощность шлифования и появ­

ляется характерный резкий звук, который усугубляется с затуп­

лением абразивных зерен.

Штриховые прижоги различной длины в большинстве своем

связаны с недостаточной подачей жидкости в зону резания (засо­

рилось сопло или неправильно направлена струя, уменьшилась

подача СОЖ ). Мелкие светлые штрихи, небольшие по своим разме­

рам, появляются из-за обеднения СОЖ или ее засорения. Такие

прижоги часто возникают на операциях тонкого- шлифования, где

применяются мелкозернистые вулканитовые круги К36В ТКН

320—360. Это явление усугубляется при использовании в качестве

СОЖ масел («Индустриальное-12» и др.), которые плохо очищают­

ся с помощью стандартных магнитных сепараторов, так как даже

незначительное засорение жидкости приводит к появлению прижо­

гов. Глубина таких прижогов обычно незначительна, примерно

2—5 мк,

Одновременное появление прижогов на всех станках, работаю­

щих в одинаковых условиях от централизованной системы охлаж­

дения, в большинстве случаев связано с качеством поступающей

СОЖ или заготовок. Прижоги по всей шлифуемой поверхности,

различающиеся по интенсивности и густоте расположения, могут

быть вызваны увеличением рабочей подачи в конечный период