Шунгиты в металлургии

реклама

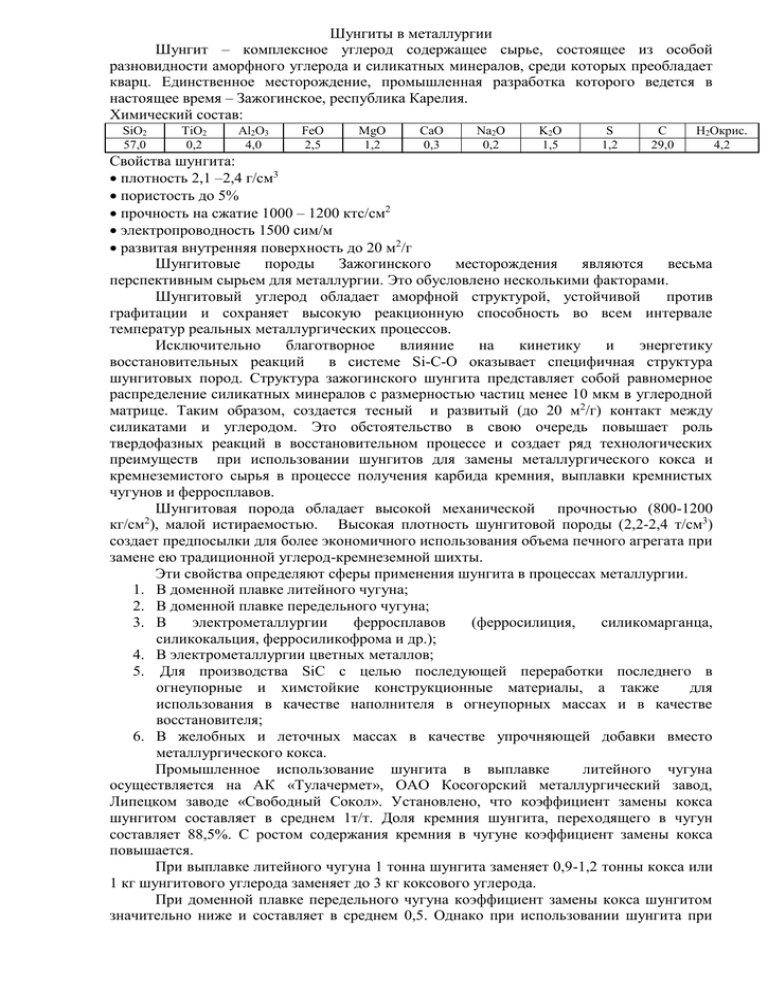

Шунгиты в металлургии Шунгит – комплексное углерод содержащее сырье, состоящее из особой разновидности аморфного углерода и силикатных минералов, среди которых преобладает кварц. Единственное месторождение, промышленная разработка которого ведется в настоящее время – Зажогинское, республика Карелия. Химический состав: SiO2 57,0 TiO2 0,2 Al2O3 4,0 FeO 2,5 MgO 1,2 CaO 0,3 Na2O 0,2 K2O 1,5 S 1,2 C 29,0 H2Oкрис. 4,2 Свойства шунгита: плотность 2,1 –2,4 г/см3 пористость до 5% прочность на сжатие 1000 – 1200 ктс/см2 электропроводность 1500 сим/м развитая внутренняя поверхность до 20 м2/г Шунгитовые породы Зажогинского месторождения являются весьма перспективным сырьем для металлургии. Это обусловлено несколькими факторами. Шунгитовый углерод обладает аморфной структурой, устойчивой против графитации и сохраняет высокую реакционную способность во всем интервале температур реальных металлургических процессов. Исключительно благотворное влияние на кинетику и энергетику восстановительных реакций в системе Si-C-O оказывает специфичная структура шунгитовых пород. Структура зажогинского шунгита представляет собой равномерное распределение силикатных минералов с размерностью частиц менее 10 мкм в углеродной матрице. Таким образом, создается тесный и развитый (до 20 м2/г) контакт между силикатами и углеродом. Это обстоятельство в свою очередь повышает роль твердофазных реакций в восстановительном процессе и создает ряд технологических преимуществ при использовании шунгитов для замены металлургического кокса и кремнеземистого сырья в процессе получения карбида кремния, выплавки кремнистых чугунов и ферросплавов. Шунгитовая порода обладает высокой механической прочностью (800-1200 2 кг/см ), малой истираемостью. Высокая плотность шунгитовой породы (2,2-2,4 т/см3) создает предпосылки для более экономичного использования объема печного агрегата при замене ею традиционной углерод-кремнеземной шихты. Эти свойства определяют сферы применения шунгита в процессах металлургии. 1. В доменной плавке литейного чугуна; 2. В доменной плавке передельного чугуна; 3. В электрометаллургии ферросплавов (ферросилиция, силикомарганца, силикокальция, ферросиликофрома и др.); 4. В электрометаллургии цветных металлов; 5. Для производства SiC с целью последующей переработки последнего в огнеупорные и химстойкие конструкционные материалы, а также для использования в качестве наполнителя в огнеупорных массах и в качестве восстановителя; 6. В желобных и леточных массах в качестве упрочняющей добавки вместо металлургического кокса. Промышленное использование шунгита в выплавке литейного чугуна осуществляется на АК «Тулачермет», ОАО Косогорский металлургический завод, Липецком заводе «Свободный Сокол». Установлено, что коэффициент замены кокса шунгитом составляет в среднем 1т/т. Доля кремния шунгита, переходящего в чугун составляет 88,5%. С ростом содержания кремния в чугуне коэффициент замены кокса повышается. При выплавке литейного чугуна 1 тонна шунгита заменяет 0,9-1,2 тонны кокса или 1 кг шунгитового углерода заменяет до 3 кг коксового углерода. При доменной плавке передельного чугуна коэффициент замены кокса шунгитом значительно ниже и составляет в среднем 0,5. Однако при использовании шунгита при выплавке передельного чугуна проявляется еще один эффект воздействия шунгита на технологический процесс – способность синтезировать в температурных условиях доменной печи карбид кремния и осаждать его на стенки печи в нижней части горна, создавая гарнисаж и увеличивая срок службы печи. Этот эффект экономически еще не оценен. Ведутся его расчеты на Череповецком и Новокузнецком металлургических комбинатах. При использовании шунгита в производстве ферросплавов выявлен эффект увеличения электросопротивления шихты вплоть до 14000С. Из этого эффекта следуют ложные технологические выводы: общее количество углерода в шихтах с шунгитовой породой может быть увеличено по сравнению с составом обычной шихты без нарушения температурного поля в ванне электропечи. Это имеет особое практическое значение при выплавке сложных кремнистых сплавов, т.к. способствует более полному восстановлению оксидов: процесс выплавки ферросплавов на шихтах с шунгитом при содержании углерода, равном его количеству в обычной шихте может быть осуществлен на более высоком вторичном напряжении трансформатора, что обеспечивает более высокий электрический коэффициент мощности и суточную производительность печей. В промышленных плавках с использованием шунгита 45% ферросилиция на Запорожском заводе получено снижение кокса на 14% и снижение расхода электроэнергии на 2,07%, а при выплавке силикомарганца на Никопольском заводе достигнуто снижение кокса на 14,7%, повышение производительности печи на 3%, извлечение марганца на 2,4% и снижение расхода электроэнергии на 2,66%. Коэффициент замены кокса шунгитом при доменной выплавке ферросплавов оценен в среднем 0,5т/т. При выплавке силикомарганца в электропечах расход шунгита составил 200 кг на 1 тонну сплава. В пирометаллургии цветных металлов положительную оценку получают следующие свойства шунгита: высокое электросопротивление, что позволяет вести плавку с повышенным углеродом; высокая плотность (2,3-2,4 г/см3) благодаря чему шунгит глубже погружается в расплав и меньше окисляется кислородом печных газов; шунгите содержит заметного количества примесей, ухудшающих качество товарного никеля (цинк, свинец, теллур и др.). В 2004 году проводились промышленные испытания на ГМК «Норильский никель» по применению шунгита в качестве восстановителя при обеднении шлаков ПВП-1 и конверторных шлаков ОЭП-1. Отмечены следующие положительные эффекты: снизилось содержание никеля, меди и кобальта в отвальном шлаке; снизилось содержание никеля, меди и кобальта в штейнах ОЭП-1; снизились потери цветных металлов на 1 тонну выводимого железа; вырос показатель эффективности обеднения – коэффициент разделения цветных металлов от железа на входе (никелевые концентраты) и выходе (отвальный шлак) по никелю с 59,44 до 95,6; по кобальту с 2,29 до 3,50 по меди с 16,95 до 17,73 относительных единиц; применение шунгита позволило сократить расход песчаника на 30% и коксика на 69%; удельный расход энергии на 1 тонну перерабатываемых материалов снизился на 9,7% отн. Энергетические ресурсы расходовались более эффективно, чем в базовом периоде.