МУ по проектированию и строительству природоохранных сооружений

реклама

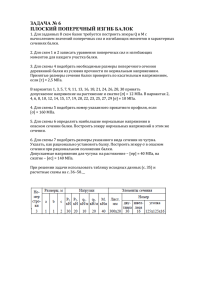

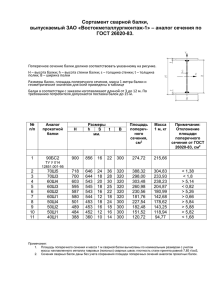

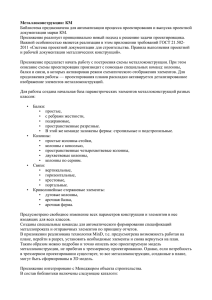

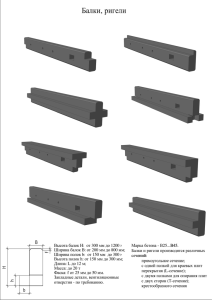

Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение высшего образования «Воронежский государственный технический университет» Кафедра жилищно-коммунального хозяйства ОСНОВЫ ПРОЕКТИРОВАНИЯ И КОНСТРУИРОВАНИЯ ЧАСТЕЙ ЗДАНИЙ И СООРУЖЕНИЙ Методические указания к курсовой работе для бакалавриата направления 08.03.01 «Строительство», профиль «Городское строительство и хозяйство» Воронеж 2017 УДК 624.04:624.07 ББК 38.42:38.43 Составитель: А.Н. Ишков Основы проектирования и конструирования частей зданий и сооружений: метод. указания к курсовой работе для студентов бакалавриата направления 08.03.01 «Строительство», профиль «Городское строительство и хозяйство» / ВГТУ; сост.: А.Н. Ишков – Воронеж, 2017. – 31 с. Приведены рекомендации по проектированию и расчету несущих конструкций металлического каркаса здания. Изложены содержание и объем текстовой и графической части курсового проекта. Приведены примеры расчетов и основные справочные данные, необходимые для проектирования. Предназначены для студентов бакалавриата направления 08.03.01 «Строительство», профиль «Городское строительство и хозяйство». Ил. 33. Табл. 4. Библиогр.: 5 назв. УДК 624.04:624.07 ББК 38.42:38.43 Печатается по решению учебно-методического совета ВГТУ Рецензент – Д.В. Панфилов, к.т.н., доц., зав. кафедрой строительных конструкций, оснований и фундаментов имени профессора Ю.М. Борисова ВГТУ ВВЕДЕНИЕ Строительные конструкции в зависимости от вида материала имеют свои рациональные области применения с учетом их достоинств и недостатков. Область применения строительных металлических конструкций (МК) разнообразна. Наибольшая доля МК приходится на изготовление каркасов зданий и сооружений различного назначения: - производственные здания; - общественные здания (многоэтажные, павильонного типа и др.) - большепролетные и уникальные (дворцы спорта, велотреки, ангары для самолетов и т.п.). Целью выполнения курсового проекта является создание у студентов представления о методах расчета и конструирования наиболее распространенных конструктивных элементов металлического каркаса здания. Работа над проектом способствует усвоению студентами теоретических положений, формированию практических навыков в проектно-конструкторской работе. В методических указаниях приведены основные теоретические сведения по расчету и конструированию стальных колонн и балок, составляющих металлический каркас. Теоретическая часть методических указаний дополнена рекомендациями по последовательности выполнения проекта, а также примерами расчетов. В приложениях даны справочные материалы, необходимые для выполнения расчетной части проекта. СОДЕРЖАНИЕ И ОБЪЁМ ПРОЕКТА В курсовом проекте разрабатываются чертежи элементов металлического каркаса одноэтажного здания. Проект состоит из расчётно-пояснительной записки объёмом 18 – 20 страниц машинописного текста формата А4 и графической части на одном листе формата А2. Расчетно-пояснительная записка включает следующие разделы: 1. Исходные данные. 2. Сбор нагрузок. 3. Расчет второстепенной балки. 4. Расчет главной балки 5. Расчет центрально-нагруженной колонны. В расчетно-пояснительной записке приводится следующий графический материал: расчётные схемы каркаса, второстепенной и главной балок, колонны и прочие иллюстрации, являющиеся пояснениями к тексту. На чертеже приводятся схемы расположения элементов металлического каркаса с указанием проектных отметок (М 1:100, М 1:200), а также узлы (М 1:10) опирания колонн на фундамент, главных балок на оголовки колонн, стыки второстепенных и главных балок, узлы кровельного покрытия и ведомости элементов. 1. ИСХОДНЫЕ ДАННЫЕ Конструктивная система одноэтажного здания представляет собой металлический каркас, состоящий из колонн и опирающейся на них балочной клетки. Балочная клетка образована главными балками пролетом L и состыкованными с ними вспомогательными балками пролетом B. Пространственная жесткость здания обеспечивается установкой вертикальных связей между колоннами. В задании указаны следующие параметры. 1. Шаг колонн в продольном направлении B, м. 2. Шаг колонн в поперечном направлении L, м. 3. Шаг вспомогательных балок a, м. 4. Отметка верха балок H, м. 5. Материал конструкций – сталь С235…С285. 6. Район строительства. 7. Тип покрытия здания – утепленная кровля по профилированному листу. Вариант задания на разработку курсового проекта определяется студентом по приложению А согласно номеру зачетной книжки. Пример схемы расположения конструктивных элементов каркаса представлен на рис.1.1. Продольные и поперечные разрезы каркаса в виде схем представлены на рис. 1.2. Рис. 1.1. Пример схемы расположения конструктивных элементов каркаса а) б) Рис. 1.2. Схематические разрезы: а) разрез 1-1; б) разрез 2-2 2. СБОР НАГРУЗОК Сбор нагрузок от покрытия выполнятся в табличной форме (табл. 2.1) с учетом требований [2]. Таблица 2.1 Пример сбора нагрузок Нагрузка Постоянная нагрузка: - гидроизоляция - выравнивающая цементно-песчаная стяжка - утеплитель - пароизоляция - цементно песчаный выравнивающий слой δ=10мм, γ=2200 кг/м3 - профнастил Нормативная нагрузка, кН/м2 Коэффициент надежности по нагрузке Расчетная нагрузка, кН/м2 f1 f2 f3 f4 f5 (по сортаменту) f6 pсвн ... pсвр ... -длительно действующая vдлн vдлр - кратковременно действующая v крн v крр Всего временные нагрузки v н ... v р ... Итого: g н pсвн v н g р pсвр v р Всего постоянные нагрузки Временные нагрузки: (снеговая) Примечания: 1. Полное нормативное значение временной (снеговой) нагрузки на покрытие принимать в соответствии с [2, раздел 10]. 1. Значение длительно действующей нагрузки определять в соответствии с [2, п. 10.11]. Значение линейной (погонной) нагрузки, отнесенной к одной балке можно подсчитать как произведение q=gA, (2.1) где A – ширина грузовой площади балки, м; g – поверхностная нагрузка, распределенная по площади, кН/м2. Значение сосредоточенной силы, передаваемой от одного перекрытия на колонну определяется по формуле: N=gF, где F – грузовая площадь колонны (рис.3.5). 3. РАСЧЕТ ВТОРОСТЕПЕННОЙ БАЛКИ (2.2) В рамках курсового проекта сопряжение вспомогательных балок и главных балок предусматривается осуществлять в одном уровне, посредством болтового соединения (рис.3.1б). а) б) в) Рис. 3.1. Сопряжение балок: а – этажное; б – в одном уровне; в - пониженное; 1 – главные балки; 2 – балки настила; 3 – вспомогательные балки; 4 настил Узел сопряжения вспомогательной балки и главной балки, представленный на рис. 3.1, б, условно можно считать неподвижным шарниром. При вертикальном приложении нагрузки горизонтальная составляющая опорной реакции отсутствует и в окончательном виде расчетную схему вспомогательной балки можно представить в упрощенном виде, показанном на рис. 3.2. q=....кН/м lo=.....м М Q Рис. 3.2. Расчетная схема вспомогательной балки и эпюры внутренних усилий Нормативный изгибающий момент от всей нагрузки: q н lo M , 8 2 н (3.1) где l0 - расчетный пролет (для вспомогательной балки l0=B), м Расчетный изгибающий момент от всей нагрузки: q р lo M 8 2 (3.2) Расчетное максимальное значение поперечной силы: Qmax q р lo 2 (3.3) Расчет вспомогательной балки по первой группе предельных состояний Условие прочности балки при изгибе в плоскости наибольшей жесткости (Ix > Iy) Mx 1 (3.4) c x Wxn,min R y c , где Мx=М – абсолютное значение изгибающего момента; Wxn, – минимальный момент сопротивления сечения нетто относительно оси х – х; соответственно; Ry – расчетное сопротивление стали растяжению, сжатию, изгибу по пределу текучести, принимаемое по прил. Б в соответствии с [1, табл. В.5] ; γс – коэффициент условий работы, принимаемый по [1, табл. 1]; сх – коэффициент, принимаемый по [1, табл. Е.1]; β – коэффициент, принимаемый равным: при τx ≤ 0,5 Rs β = 1; при 0,5Rs < τx < 0,9Rs 4 0,20 x (3.5) 1 f 0,25 Rs , где αf = Af / Aw – отношение площади сечения пояса к площади сечения стенки (для несимметричного сечения Аf – площадь меньшего пояса; для коробчатого сечения Аw – суммарная площадь сечений двух стенок). 3.1. Касательные напряжения (кроме опорных сечений): x Qx Aw 0,9 Rs , (3.6) где Rs – расчетное сопротивление стали сдвигу, принимаемое равным 0,58Ry. Из условия прочности определяем геометрические характеристики балки. Требуемый момент сопротивления определяем по формуле: Wreq M cx Ry c (3.7) где сx – для предварительного расчета принимается равным 1,08; β – для предварительного расчета принимается равным 1. По сортаменту (см. Прил. 6) выбираем "балочный" двутавр со значением момента сопротивления Wx , ближайшим бóльшим к требуемому значению Wreq. Определяются все геометрические характеристики необходимые для дальнейшего расчета: Высота сечения h = см; Ширина полки b = см; Толщина стенки tw = cм; Толщина полки двутавра tf = см; Площадь сечения А = см2; Моменты инерции Ix = см4; Моменты сопротивления сжатого пояса Wx = см3; Сатический момент Sx = см3; Линейная плотность p = кг/м. Перед окончательной проверкой подобранного сечения уточняются нагрузки на балку с учетом ее собственного веса в кН/м: qвсп,n = p9,8110-3, (3.7) С учетом собственного веса нагрузка на балку определяется по формулам (3.8) и (3.9): - нормативная нагрузка: qn*=qn+ qвсп,n , (3.8) q*=q+ qвсп γf , (3.9) - расчетная нагрузка: где γf = 1,05 - коэффициент надежности по нагрузке для металлических конструкций. По формулам (3.1), (3.2) и (3.3) уточняются значения внутренних усилий во вспомогательной балке от нормативной и расчетной нагрузки. По формуле (3.4) выполняется проверка несущей способности балки с учетом собственного веса вспомогательной балки и полученных (фактических) геометрических характеристик. Если условие (3.4) не выполняется, то необходимо взять следующий по сортаменту номер профиля и повторить расчет. Проверка прочности балки на действие поперечной силы: Qmax S x Rs c I x tw (3.10) где α – коэффициент учитывающий ослабление стенки отверстиями под болтовое соединение, в первом приближении принимается равным 1,25, уточняется после расчета параметров болтового соединения (см. подраздел 3.3) по формуле 3.11: α = s / (s – d), (3.9) где s – шаг отверстий в одном ряду; d – диаметр отверстия. Если условие (3.10) не выполняется, то необходимо принять следующий по сортаменту номер профиля и повторить расчет. 3.2. Расчет металлической балки по второй группе предельных состояний Проверка жесткости балки. Жесткость балки считается обеспеченной, если выполняется условие: 5 M н lo f max fu 48 EI x 2 (3.11) где f max - максимальный прогиб в середине пролета; f u - предельно допустимый прогиб, определяемый по [2, табл. Е.1]; Если условие (3.11) не выполняется необходимо принять следующий по сортаменту номер профиля и повторить расчет. 3.3. Расчет болтового соединения в узле сопряжения балки Для болтовых соединений элементов стальных конструкций следует применять болты согласно [1, прил. Г]. Рис. 3.3. Сопряжение балки. Расчет сопряжения балок заключается в определении числа болтов, работающих на срез или смятие, и размеров сварных швов крепления накладки к балке настила. Для расчета болтового соединения предварительно задаются диаметром болтов нормальной точности (болты класса точности В). Рекомендуе- мый диаметр болта d = 20 мм. Для балок настила из двутавров I18 и I20, наибольший диаметр болта принимается d = 16 мм. Для начала нужно определить класс прочности болтов и требования к ним по ГОСТ Р 52627 [3, прил. Г]. Расчетное усилие, которое может быть воспринято одним болтом, определяется по следующим формулам на срез Nbs = Rbs Ab ns γb γс , (3.12) на смятие Nbp = Rbp d Σt γb γс , (3.13) Nbt = Rbt Abn γс , (3.14) при растяжении где Rbs , Rbp , Rbt- расчетные сопротивления болтовых соединений [1,табл.Г.5 ]; Ab и Abn – площади сечений стержня болта и резьбовой части нетто соответственно [1, табл. Г.9]; ns – число расчетных срезов одного болта; γb – коэффициент условий работы болтового соединения [1,табл.41] не более 1,0 ; γ с – коэффициент условий работы [1, табл.1]; d – наружный диаметр стержня болта; Σt – наименьшая суммарная толщина соединяемых элементов, сминаемых в одном направлении. Количество n болтов в соединении при действии продольной силы N следует определять по формуле n≥ N γc Nmin (3.15) где Nmin – меньшее из значений расчетного усилия для одного болта, взятое из условий прочности на срез или смятие ( на растяжение для растянутых болтов). 4. РАСЧЕТ ГЛАВНОЙ БАЛКИ. 4.1 Подбор сечения главной балки. Главные балки ввиду больших нагрузок и пролетов проектируются в основном составного сечения из сварного симметричного двутавра. Такое сечение состоит из трех листов: вертикального листа – стенки и двух горизонтальных листов – полок (поясов). Полки соединяются со стенкой непрерывными угловыми поясными швами. Рис. 4.1. Сечение составной главной балки и эпюры напряжений. Установив расчетную схему главной балки и собрав на нее нагрузки, определяют изгибающий момент Мmax и поперечную силу Qmax в характерных сечениях балки. Требуемый момент сопротивления для главных балок определяется по упругой стадии работы материала тр 𝑊𝑥 = 𝑀𝑚𝑎𝑥 𝛾𝑐 𝑅𝑦𝑓 (4.1) где Rуf – (Ry) расчетное сопротивление по пределу текучести стали поясов главной балки, принимаемое по [1, табл. В.5]. Компоновку составного двутаврового сечения начинают с назначения высоты балки, которая определяется экономическими соображениями, максимально допустимым прогибом балки и строительной высотой перекрытия или покрытия в случае ее ограничения. Минимальная высота балки определяется из условия обеспечения жесткости. Для однопролетной шарнирно опертой по концам балки, загруженной равномерно распределенной по всему пролету нагрузкой, минимальную высоту можно определить по формуле ℎ𝑚𝑖𝑛 = 𝐿𝑅𝑦𝑓 ср 𝑓 𝐿 5𝐸𝛾𝑓 [ ] (4.2) где γfср – средний коэффициент надежности по нагрузке, равный отношению расчетной нагрузки, действующей на главную балку, к нормативной нагрузке; Е = 2,06 · 104 кН/см2 – модуль упругости стали [1, табл. Г.10]; 𝑓 [ ]– предельный относительный прогиб [2, табл. Е.1]. 𝐿 Из условия экономичности, обеспечивающим минимальный расход стали, определяется оптимальная высота балки тр 𝑊𝑥 ℎопт = 𝑘 √ тр 𝑡𝑤 (4.3) где k – коэффициент, равный для сварных балок 1,15…1,2; twтр – требуемая толщина стенки (мм), предварительно определяемая по эмпирической формуле тр 𝑡𝑤 = 7 + 3ℎ𝑚𝑖𝑛 (4.4) где величина hmin подставляется в м. Назначаемая окончательно высота стенки главной балки hef должна быть близкой к hoпт (возможно отклонение от оптимальной высоты в пределах ±20 %), но не меньше hmin. После назначения высоты стенки определяется толщина стенки главной балки исходя из прочности на срез, местной устойчивости и конструктивных требований. Толщина стенки из условия ее работы на срез в сечении с наибольшей поперечной силой определяется по формуле 𝑡𝑤,ср = 𝑘𝑄𝑚𝑎𝑥 ℎ𝑒𝑓 𝑅𝑠𝑤 𝛾𝑐 (4.5) где k – коэффициент, принимаемый равным k = 1,5 при работе на срез только стенки балки и k = 1,2 при работе на срез всего двутаврового сечения; Rsw = 0,58Rуw – расчетное сопротивление сдвигу стали стенки главной балки [1, табл. 4]; Rуw – расчетное сопротивление по пределу текучести стали стенки [1, табл. В.5]. Минимальная толщина стенки из условия обеспечения ее местной устойчивости без дополнительного укрепления стенки продольными ребрами жесткости определяется по формуле 𝑡𝑤,𝑚𝑖𝑛 = ℎ𝑒𝑓 5,5 √𝑅𝑦𝑤 𝐸 (4.6) Окончательно толщина стенки tw принимается с учетом ранее назначенной tw,тр, не менее tw,ср и не менее tw,min . Размеры горизонтальных поясных листов назначаются исходя из необходимой несущей способности балки. Из условия прочности определяется требуемая площадь сечения одного пояса главной балки тр 𝐴𝑓 = тр 𝑊𝑥 ℎ𝑒𝑓 − 𝑚ℎ𝑒𝑓 𝑡𝑤 6 (4.7) где m = 1 для главной балки с поясами и стенкой из одного класса стали; 𝑚= 3𝑅𝑦𝑤 2𝑅𝑦𝑓 1 𝑅𝑦𝑤 2 [1 − 3 ( 𝑅 ) ]– для бистальной балки, сваренной из двух марок 𝑦𝑓 стали. В целях равномерного распределения напряжений ширина полки принимается bf = (1/3…1/5) hef , но не более 600 мм и не менее 180 мм по условиям обеспечения опирания вышележащих балок или прикрепления настила. Задавшись окончательно шириной полки bf в соответствии с сортаментом на листовую сталь, находят ее толщину находят ее толщину tf ≥ Аf тр / bf . Для обеспечения местной устойчивости сжатого пояса минимальную толщину полки можно приближенно определить из условия 𝑏𝑒𝑓 𝑡𝑓 ≥ (4.8) 0,5√𝑅𝑦𝑡 где bef = (bf – tw) / 2 – ширина свеса пояса. Толщину полки рекомендуется назначать в пределах tw ≤ tf ≤ 3tw и tf ≤ 40 мм, поскольку в противных случаях проявятся недостатки сварных швов при большой разнице толщин свариваемых элементов и низкое качество толстого металлопроката. Окончательно толщина пояса tf назначается в соответствии с сортаментом на листовую сталь. 4.2. Проверка местной устойчивости пояса главной балки Местная устойчивость пояса обеспечена, если условная гибкость свеса пояса не превышает предельной условной гибкости 𝑏𝑒𝑓 𝑅𝑦𝑓 𝑅𝑦𝑓 𝜆𝑓̅ = ( ) √ ≤ 𝜆̅𝑢𝑓 = 0,5√ 𝑡𝑓 𝐸 𝜎𝑐 (4.9) где 𝑏𝑒𝑓 = (𝑏𝑓 − 𝑡𝑤 )/2 свес пояса; 𝜆̅𝑢𝑓 – предельная условная гибкость свеса пояса, определяемая по [2, п.8.5.18]; σс – напряжение в сжатом поясе балки. 4.3. Проверка местной устойчивости стенки главной балки. Устойчивость стенки балки не требуется проверять, если выполняется условие: 𝑏𝑒𝑓 𝑅𝑦𝑤 𝜆̅𝑤 = ( ) √ ≤ 𝜆̅𝑢𝑤 𝑡𝑤 𝐸 (4.10) где 𝜆̅𝑤 – условная гибкость стенки; 𝜆̅𝑢𝑤 – предельная условная гибкость стенки, определяемая по [1, п. 8.5.1]:𝜆̅𝑢𝑤 = 3,5 – при отсутствии местного напряжения σloc = 0 в балках с двусторонними поясными швами, 𝜆̅𝑢𝑤 = 3,2 –при отсутствии местного напряжения σloc=0 в балках с односторонними поясными швами, 𝜆̅𝑢𝑤 = 2,5–при наличии местного напряжения σloc ≠ 0 в балках с двусторонними поясными швами. При 𝜆̅𝑤 > 𝜆̅𝑢𝑤 необходима проверка местной устойчивости стенки. Если при отсутствии подвижной нагрузки условная гибкость 𝜆̅𝑤 > 3,2, то для обеспечения местной устойчивости стенки ее следует укреплять поперечными ребрами жесткости. Поперечные ребра жесткости рекомендуется устанавливать на опорах и по длине балки в местах действия сосредоточенных сил от балок настила. Расстояния между ребрами жесткости не должны превышать аmax = 2hef при 𝜆̅𝑤 ≥ 3,2 и аmax = 2,5hef при 𝜆̅𝑤 < 3,2 [1, п. 8.5.9]. Если главная балка состоит из двух отправочных элементов и имеет посередине монтажный стык, то расстановку поперечных ребер жесткости необходимо выполнять симметрично относительно середины балки, при этом ребро жесткости не должно приходиться на монтажный стык главной балки. Поперечные ребра жесткости делят стенку балки на отдельные прямоугольные или квадратные отсеки, которые могут потерять местную устойчивость независимо друг от друга под действием нормальных σi, касательных τi и местных напряжений σloc или от их совместного действия. Проверка местной устойчивости стенки в отсеках проводится по формулам: при отсутствии местного напряжения в отсеке σloc = 0 √( 𝜎 2 𝜏 2 ) + (𝜏 ) ≤ 𝛾𝑐 𝜎 𝑐𝑟 𝑐𝑟 (4.11) при наличии местного напряжения в отсеке σloc ≠ 0 2 2 √( 𝜎 + 𝜎𝑙𝑜𝑐 ) + ( 𝜏 ) ≤ 𝛾𝑐 𝜎 𝜎 𝜏 𝑐𝑟 где 𝜎х𝑖 = 𝑀𝑥𝑖 ℎ𝑒𝑓 ℎ𝑊𝑥𝑖 2𝑅бн 𝑙𝑒𝑓 𝑡𝑤 𝑐𝑟 (4.12) – нормальное сжимающее напряжение в отсеке у верхней границы стенки; 𝜏х𝑖 = ка; 𝜎𝑙𝑜𝑐 = 𝑙𝑜𝑐,𝑐𝑟 𝑄𝑥𝑖 ℎ𝑒𝑓 𝑡𝑤 – среднее касательное напряжение в стенке отсе- – местное напряжение в стенке под балками настила; σcr , τcr , σloc,cr – соответственно критическое нормальное, касательное и местное напряжения, определяемые по [1, пп. 8.5.3…8.5.5]; Мxi , Qxi – средние значения соответственно момента и поперечной силы в пределах расчетного отсека; Rбн – опорная реакция балки настила, опирающейся на главную балку. Если длина отсека ар (расстояние между осями поперечных ребер жесткости) меньше его высоты ар ≤ hef , то значения Мxi и Qxi определяются по середине отсека (рис. 4.2, а). Если длина расчетного отсека больше его высоты ар > hef , то Мxi и Qxi следует вычислять по середине наиболее напряженного условного участка с длиной, равной высоте отсека hef . В отсеках, расположенных около зоны с максимальным изгибающим моментом, условный участок следует располагать в зоне с наибольшими моментами (рис. 4.2, б). В отсеках, расположенных около зоны с максимальной поперечной силой (в основном опорные отсеки), условный участок следует располагать в зоне с наибольшей поперечной силой, так как здесь возникают максимальные касательные напряжения (рис. 4.2, в). При невыполнении в отсеке проверки местной устойчивости стенки необходимо установить в отсеке дополнительное поперечное ребро жесткости. Размеры поперечных ребер жесткости назначаются в соответствии с требованиями [1, п. 8.5.9]. Рис. 4.2 К определению расчетных усилий в отсеках: а- M1≤M2 и a≤hef; б- M1 ≤ M2 и a > hef ; в – Q1> Q2 и а > hef 4.4. Расчет поясных сварных швов для главной балки. Рис. 4.3 Катет углового шва Поясные сварные швы, соединяющие пояса главной балки со стенкой, выполняются автоматической сваркой непрерывными двусторонними, с одинаковым катетом по всей длине. Поясные сварные швы обеспечивают совместную работу поясов и стенки и препятствуют их взаимному сдвигу. Расчет соединения ведется на силу сдвига пояса относительно стенки. Сдвигающая сила на 1 см длины балки определяется по формуле: 𝑇= 𝑄𝑚𝑎𝑥 𝑆′𝑓 𝐽′𝑥 ℎ𝑒𝑓 +𝑡𝑓 (4.13) где 𝑆′𝑓 = 𝑏′𝑓 𝑡𝑓 ( ) – статический момент пояса главной балки в изме2 ненном сечении относительно нейтральной оси. Требуемый катет шва: по металлу шва 𝑘𝑓1 ≥ 𝑇 𝑛𝛽𝑓 𝑅𝑤𝑓 𝛾𝑐 (4.14) по металлу границы сплавления 𝑘𝑓2 ≥ 𝑇 𝑛𝛽𝑧 𝑅𝑤𝑧 𝛾𝑐 (4.15) где n = 2 – при двусторонних швах; βf , βz – коэффициенты глубины проплавления [1, табл. 39]; Rwf – расчетное сопротивление углового шва по металлу шва [1, табл. Г.2]; Rwz = 0,45Run – расчетное сопротивление углового шва по металлу границы сплавления. Окончательно катет шва принимается с учетом конструктивных требований [1, табл. 38]. 4.5 Опорная часть главной балки Рис. 4.4 Оголовки колонн: а) опирание балок на колонну сверху; б) примыкание балок к колонне сбоку. Сопряжение главных балок с колоннами осуществляется путем их опирания сверху или примыканием сбоку к колонне (рис. 4.4).Балку в месте передачи опорной реакции укрепляют опорным ребром. Опорное ребро надежно прикрепляют к стенке балки сварными швами, а торец ребра строгают для непосредственной передачи опорного давления на колонну. Выступающая вниз часть опорного ребра - а (а = 15 мм или а = 20 мм.) Размеры опорного ребра балки определяются из расчѐта на смятие при а ≤ 1,5 tр или сжатие при а > 1,5 tр . Из условия смятия торцевой поверхности при ар ≤ 1,5 tр требуемая площадь сечения ребра находится по формуле: Ap = Rгб/Rp (4.16) где Rгб – опорная реакция главной балки; Rр = Run / γm – расчетное сопротивление стали смятию торцевой поверхности; Run – нормативное временное сопротивление стали опорного ребра балки [1, табл. В.5]; γm = 1,025 – коэффициент надежности по материалу, принимаемый по [1, табл. 3]. Из условия сжатия при ар > 1,5 tр требуемая площадь сечения ребра определяется по формуле: Ap = Rгб/Ry (4.17) где Rу – расчетное сопротивление по пределу текучести стали опорного ребра балки [1, табл. В.5]. Ширина опорного ребра bр принимается равной ширине пояса в месте изменения сечения главной балки bр = b’f Толщина опорного ребра находится из условия tр = Ар / bр и принимается 𝑅𝑦 ′ √ не менее 3𝑏𝑒𝑓 , где b’ef – свес пояса главной балки в измененном сечении. 𝐸 Окончательно величина tр уточняется по сортаменту на листовую сталь. Опорный участок главной балки необходимо проверить на устойчивость из плоскости как центрально сжатую стойку с шарнирными концами, нагруженную опорной реакцией Rгб. В расчетное сечение стойки включают сечение опорного ребра и часть стенки балки шириной 𝑏𝑤 = 0,65𝑡𝑤 √ 𝐸 𝑅𝑦𝑤 . Рас- четная длина стойки принимается равной высоте стенки [1, п. 8.5.17]. Проверка устойчивости опорного участка балки 𝜎= 𝑅гб 𝜑𝐴оп.ч. ≤ 𝑅𝑦 𝛾𝑐 (4.18) где Аоп.ч. = bр tр + bw tw – площадь опорной части; φ – коэффициент устойчивости при центральном сжатии, определяемый интерполяцией по [1, табл. Д.1] 𝑅𝑦 для типа сечения с в зависимости от условной гибкости 𝜆̅ , здесь λ̅ = λ √ ; 𝐸 λ = hef / iz – гибкость опорного участка из плоскости балки; iz – радиус инерции сечения опорной части 𝑖𝑧 = √ 𝐽𝑧 𝐴оп.ч. ; 𝐽𝑧 = 𝑡𝑝 𝑏𝑝3 12 𝑏 𝑡3 + 𝑤𝑤 12 (4.19) Сварные фланговые швы, прикрепляющие опорное ребро к стенке балки, выполняются ручной сваркой или полуавтоматической сваркой в среде углекислого газа. Швы рассчитываются на опорную реакцию главной балки с учетом предельной длины флангового шва lwmax = 85βf kf . Определяется катет сварного шва: по металлу шва 𝑘𝑓 = 1 𝑅гб √𝑛85𝑅 𝛽 𝑓 (4.20) 𝑤𝑓 𝛾𝑐 по металлу границы сплавления 𝑘𝑓 = 1 𝑅гб √𝑛85𝑅 𝛽 𝑓 (4.21) 𝑤𝑧 𝛾𝑐 где n = 2 – для двусторонних швов. Принимаемый окончательно катет углового шва должен удовлетворять конструктивным требованиям kf min ≤ kf ≤ kf max. 4.6 Монтажный стык главных балок. Монтажные или укрупнительные стыки, необходимые для объединения отправочных элементов в единую конструкцию, выполняются на строительной площадке. Их применяют при необходимости членения конструкций на отправочные элементы, размеры которых ограничиваются условиями транспортировки и грузоподъемностью монтажных механизмов. Расположение стыков должно предусматривать членение балки на отдельные, по возможности одинаковые, отправочные элементы. В разрезной балке монтажный стык обычно располагают в середине пролета. Стыки составных балок могут быть сварными и болтовыми. Болтовые монтажные соединения по сравнению со сварными стыками имеют меньшую трудоемкость, высокое качество исполнения специалистами более низкой квалификации, простоту замены при реконструкции. Монтажный стык балок выполняется на высокопрочных болтах и накладках. Каждый пояс балки перекрывается тремя накладками с двух сторон, а стенка – двумя вертикальными накладками, площадь сечения которых должна быть не меньше площади сечения перекрываемого ими пояса. Расчет стыка поясов и стенки ведут раздельно, принимая распределение изгибающего момента между поясами и стенкой пропорционально их жесткостям 𝑀𝑓 = 𝑀𝑚𝑎𝑥 𝐽𝑓 𝐽𝑥 ; 𝑀𝑤 = 𝑀𝑚𝑎𝑥 𝐽𝑤 𝐽𝑥 (4.22) где Мmax – максимальный изгибающий момент, действующий в месте стыка; Jw = tw h3ef / 12 – момент инерции стенки главной балки; Jf = Jх – Jw – момент инерции поясов. Для расчета стыка пояса определяется расчетное усилие в поясе Nf = Мf / (hef + tf ). Необходимое количество болтов на полунакладке 𝑛≥ 𝑁𝑓 𝑘𝑄𝑏𝑛 𝛾𝑏 𝛾𝑐 (4.23) где k – количество плоскостей трения соединяемых элементов; γb – коэффициент условия работы соединения [1, п. 14.3.4]; Qbh – расчетное усилие, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом, определяемое по формуле: 𝑄𝑏ℎ = 𝑅𝑏ℎ 𝐴𝑏𝑛 𝜇 𝛾ℎ (4.24) здесь Rbh – расчѐтное сопротивление высокопрочного болта, определяемое по [1, табл. Г.8]; Аbn – площадь сечения болта нетто [1, табл. Г.9]; μ, γh – соответственно коэффициент трения и коэффициент надежности, принимаемые по [1, табл. 42] в зависимости от способа обработки соединяемых поверхностей и способа контроля натяжения болта. В целях уменьшения размеров и массы накладок болты рекомендуется размещать на поясных накладках на минимальных расстояниях друг от друга в соответствии с требованиями [1, табл. 40]. Проверяется ослабление нижнего растянутого пояса отверстиями под болты по краю стыка и ослабление накладок в середине стыка. При статических нагрузках ослабление сечения элементов необходимо учитывать, если выполняется условие Аn < 0,85А. В этом случае проверку прочности следует проводить по условной площади Аef = 1,18Аn [1, п. 14.3.11]. Для расчета стыка стенки задается расстояние между крайними по высоте рядами болтов аmax . Определяется коэффициент стыка 𝛼= 𝑀𝑤 𝑚𝑎𝑚𝑎𝑥 𝑄𝑏ℎ 𝑘 (4.25) где m – количество вертикальных рядов болтов на полунакладке (рекомендуется принимать = 2); k – количество плоскостей трения соединяемых элементов. В зависимости от полученного коэффициента α определяется количество болтов в одном вертикальном ряду k . В соответствии с требованиями [1, табл. 40] назначается шаг болтов и уточняется расстояние между крайними по высоте болтами аmax. От изгибающего момента, действующего на стенку, в болтах крайнего ряда возникают максимальные горизонтальные усилия. Прочность стыка стенки проверяется по формуле 𝑁𝑚𝑎𝑥 = 𝑀𝑤 𝑚𝛼𝑚𝑎𝑥 𝛼 ≤ 𝑄𝑏ℎ 𝑘 (4.26) Размеры накладок на стенке назначаются конструктивно, исходя уз условия размещения найденного количества болтов, при этом суммарная толщина накладок и их площади поперечных сечений должны быть не менее соответствующих значений стенки балки. Рис. Монтажные стыки балок: а) сварной б) на высокопрочных болтах 5. РАСЧЕТ ЦЕНТРАЛЬНО СЖАТОЙ КОЛОННЫ. 5.1 Расчетное усилие и расчетные длины колонны. Стальные колонны состоят из трех основных частей: стержня, который является основным несущим элементом; оголовка, служащего для опирания и крепления вышележащей конструкции; базы, которая распределяет нагрузку от стержня колонны на фундамент и обеспечивает крепление к нему колонны с помощью фундаментных болтов. В центрально сжатых колоннах равнодействующая сила приложена по оси колонны и вызывает центральное сжатие расчетного поперечного сечения. Расчѐтное усилие в колонне определяется с соответствующей грузовой площади N=Aq (5.1) где А – грузовая площадь рассчитываемой колонны; q – суммарная интенсивность всех постоянных и временных нагрузок, действующих на колонну. Рис. 5.1 Расчетные схемы колонн: а) в плоскости главных балок б) из плоскости главных балок В рассматриваемом типе балочной клетки колонны имеют шарнирное сопряжение с главными балками и жесткое сопряжение с фундаментом. В плоскости расположения главных балок за расчетную схему колонны (рис. 5.1) принимается центрально сжатая стойка с шарнирно закрепленным верхним концом и жестко защемленным нижним (μx = 0,7), в перпендикуляр-ной плоскости оба конца колонны закрепляются шарнирно (μу = 1). При отсутствии связей по высоте колонны и опирании главных балок на колонны сверху расчетные длины колонны определяются по формулам: в плоскости главных балок 𝑙𝑒𝑓𝑥 = 𝜇𝑥 𝑙𝑥 = 𝜇𝑥 (𝐻 + ℎз − 𝑡н − ℎгб − 𝑎) из плоскости главных балок (5.2) 𝑙𝑒𝑓𝑦 = 𝜇𝑦 𝑙𝑦 = 𝜇𝑦 (𝐻 + ℎз − 𝑡н − ℎбн ) (5.3) где lx, lу – геометрические длины колонны соответственно в плоскости и из плоскости главных балок; μx , μу – коэффициенты приведения длины, зависящие от способа закрепления концов колонны [1, табл. 30]; Н – отметка верха настила; hз – заглубление базы колонны (размер колонны ниже отметки пола); hгб – высота главной балки; hбн – высота балки настила; tн – толщина настила; а – выступающая вниз часть опорного ребра главной балки. По типу сечений колонны могут быть сплошными и сквозными (рис. 5.2). Традиционным сплошным сечением является колонный или широкополочный прокатной двутавр, а также сварное двутавровое сечение, составленное из трех листов. Стержень сквозной колонны обычно состоит из двух ветвей (швеллеров или двутавров), соединенных между собой планками или раскосной решеткой. Сквозные колонны более экономичны по расходу стали по сравнению со сплошными, но более трудоемки в изготовлении и менее коррозионностойкие. Рис. 5.2 Типы сечений колонн: а) сплошных б) сквозных 5.2 Расчет и конструирование стержня сплошной колонны. Задача по подбору сечения колонны решается методом последовательного приближения. В первом приближении задаются гибкостью стержня колонны: λз = 70…100 при нагрузке на колонну до 3000 кН; λз = 70…50 при нагрузке 3000…4000 кН; λз = 40…50 при нагрузке более 4000 кН. По условной 𝑅𝑦 гибкостиλ̅̅̅ з = λз √ для типа сечения b определяется коэффициент устой𝐸 чивости при центральном сжатии 𝜑з по [1, табл. Д.1]. Требуемая площадь сечения колонны определяется из условия обеспечения общей устойчивости центрально сжатого стержня 𝐴тр = 𝑁 (5.4) 𝜑з 𝑅𝑦 𝛾𝑐 где Rу – расчетное сопротивление стали колонны [1, табл. В.5]. Если сечение колонны принимается из прокатного двутавра, то номер профиля по сортаменту выбирается по требуемой площади сечения Атр с учетом конструктивных требований. Для составных двутавровых сечений (рис.5.2, а) определяется требуемый радиус сечения колонны iу и требуемая ширина полки колонны 𝑙𝑒𝑓𝑦 тр 𝑖𝑦 = ; λз тр 𝑖𝑦 тр 𝑏𝑓 = 𝛼𝑦 (5.5) где αу – коэффициент при определении радиуса инерции, принимаемый для широкополочного двутавра αу = 0,24; При опирании главной балки на колонну сверху (см. рис. 4.4, а) ширина полки двутавра колонны принимается больше ширины полки главной балки в измененном сечении bf ≥bf,гб’ . При примыкании балки к колонне сбоку ширина полки двутавра принимается bf ≥ bf,гб’ + 40 мм (см. рис. 4.4, б). Окончательно ширина полки колонны bf назначается с учетом сортамента листового проката. Высоту стенки составного сечения колонны из условия равноустойчивости рекомендуется принимать hef = bf . При компоновке составного сварного двутавра необходимо обеспечить местную устойчивость полок и стенки колонны. Предельные отношения свеса полки и высоты стенки к их толщинам соответственно определяются по формулам 𝑏𝑒𝑓 𝑅𝑦𝑓 λ̅𝑓 = ( ) √ ≤ ̅̅̅̅̅ λ𝑢𝑓 (5.6) 𝑏𝑒𝑓 𝑅𝑦𝑓 ̅̅̅̅ λ𝑤 = ( ) √ ≤ ̅̅̅̅̅ λ𝑢𝑤 (5.7) 𝑡𝑓 𝑡𝑤 𝐸 𝐸 где – ̅̅̅̅̅ λ𝑢𝑓 предельная условная гибкость свеса пояса, определяемая по [1, п. 7.3.8]; ̅̅̅̅̅ λ𝑢𝑤 – предельная условная гибкость стенки [1, табл. 9]. При известной требуемой площади сечения Атр и принятых габаритах bf , hef с учетом требований местной устойчивости назначается толщина полки tf и толщина стенки tw сечения колонны. Для стенки сварных двутавровых сечений колонн рекомендуются листы толщиной tw = 6…16 мм, а для полок tf = 8…40 мм, при этом толщина полки принимается tf ≤ 3tw. Окончательно толщины tw и tf назначаются в соответствии с сортаментом на листовую сталь. После компоновки сечения колонны определяются его геометрические характеристики и уточняются гибкости λ𝑥 = 𝑙𝑒𝑓𝑥 ≤ λ𝑢 (5.8) ≤ λ𝑢 (5.9) 𝑖𝑥 𝑙𝑒𝑓𝑦 λ𝑦 = 𝑖𝑦 где λu – предельная гибкость, определяемая по [1, табл. 32]. По наибольшей из двух гибкостей λmax определяется условная гибкость 𝑅𝑦 ̅̅̅̅ λ = λ𝑚𝑎𝑥 √ и по [1, табл. Д.1] для типа сечения b определяется ин𝐸 терполяцией коэффициент устойчивости при центральном сжатии 𝜑𝑚𝑖𝑛 Проверка общей устойчивости колонны выполняется по формуле 𝜎= 𝑁 𝜑𝑚𝑖𝑛 𝐴 ≤ 𝑅𝑦 𝛾𝑐 (5.10) Сечение колонны считается подобранным удовлетворительно, если напряжение близко к расчетному сопротивлению. Так как гибкостью колонны λз задаются произвольно, то в первом приближении обычно не удается подобрать рациональное сечение. Если проверка устойчивости не выполняется или имеется значительное недонапряжение, то вносятся корректировки в принятые размеры сечения и вновь проверяется устойчивость колонны. При условной гибкости ̅̅̅̅ λ𝑤 ≥ 2,3 стенку колонны необходимо укреплять поперечными ребрами жесткости, расположенными на расстоянии (2,5…3)hef, но не менее двух ребер на каждом отправочном элементе. Размtры поперечных ребер жесткости назначаются в соответствии с требованиями [1, п. 7.3.3]. 5.3 Расчет и конструирование стержня сквозной колонны. В рассматриваемой балочной клетке стержень сквозной колонны рекомендуется запроектировать из двух ветвей (прокатных швеллеров или двутавров), соединенных между собой безраскосной решеткой в виде планок (рис. 5.2 ,б). Для подбора сечения сквозной колонны в первом приближении задаются гибкостью стержня: λз = 50…80 при нагрузке на колонну до 2000 кН; λз = 40…60 при нагрузке более 2000 кН. По условной гибкости 𝑅𝑦 ̅̅̅ λз = λз √ для типа сечения b определяется коэффициент устойчивости 𝐸 при центральном сжатии 𝜑з по [1, табл. Д.1]. Требуемая площадь сечения одной ветви колонны определяется из условия обеспечения общей устойчивости центрально сжатого стержня 𝑁 тр Ав = 2𝜑з 𝑅𝑦 𝛾𝑐 (5.11) где 2 – количество ветвей сечения сквозной колонны. По требуемой площади сечения ветви Атрв по сортаменту подбирается номер прокатного двутавра или швеллера, для которого Ав ≥ Атрв . Определяются геометрические характеристики сечения колонны: площадь А = 2Ав и радиус инерции iх; вычисляется гибкость колонны λх = lefx / iх . По условной гибкости ̅̅̅ λ𝑥 = λx √ 𝑅𝑦 𝐸 для типа сечения b по [1, табл. Д.1] определяется интер- поляцией коэффициент устойчивости при центральном сжатии 𝜑𝑥 . Проверяется устойчивость колонны относительно материальной оси х 𝜎= 𝑁 𝜑𝑥 𝐴 ≤ 𝑅𝑦 𝛾𝑐 (5.12) Если проверка устойчивости не выполняется или получен большой запас, то изменяют номер профиля и вновь делают проверку. Расстояние между ветвями колонны назначается так, чтобы обеспечить ее равноустойчивость относительно материальной и свободной осей, т.е. гибкость относительно материальной оси λх и приведенная гибкость λef относительно свободной оси должны быть равны. Для этого вначале приближенно определяется требуемая гибкость относительно свободной оси у. При соединении ветвей колонны на планках λу = √λ 2𝑥 − λ2𝑏 , где λb – гибкость вет- ви относительно своей оси, принимаемая в первом приближении λb = 10…40. Определяется требуемый радиус сечения колонны iу и расстояние между осями ветвей тр 𝑖𝑦 = 𝑙𝑒𝑓𝑦 λ𝑦 ; 𝑏 тр тр = 𝑖𝑦 𝛼𝑦 где αу – коэффициент для определения радиуса инерции, принимаемый αу = 0,44 для сквозного сечения колонны с ветвями из швеллеров. Конструктивно расстояние между осями ветвей b назначается таким, чтобы был обеспечен зазор между внутренними кромками полками ветвей не менее 100…150 мм. Исходя из принятой гибкости ветви назначается расстояние между планками в свету l0b = ib λb , где ib – радиус инерции сечения ветви относительно оси у1 (см. рис. 5.2, б). Ширина промежуточных планок на стадии компоновки принимается d = (0,5…0,75)b, а толщина планок tпл = 6…10 мм. Рас- стояние между центрами тяжести планок lb = l0b + d. Определив геометрические характеристики сечения колонны, находят приведенную гибкость сквозного стержня. Для колонны с соединениями ветвей швеллерного сечения на планках приведенная гибкость определяется по формуле λ𝑒𝑓 = √λ 2𝑦 + 0,82(1 + 𝑛)λ2𝑏1 где n=Iblb/Islb , здесь λ𝑦 = 𝑙𝑒𝑓𝑦 – гибкость сквозной колонны в целом из плос- 𝑖𝑦 𝑙0𝑏 кости главных балок; λ𝑏1 = (5.13) 𝑖𝑏 – гибкость ветви на участке между сварными швами, прикрепляющими планки, отвечающая требованиям [1, п. 7.2.3]; b – расстояние между осями ветвей; Ib1 – момент инерции сечения ветви относительно оси у1; Is = tпл d3/12 – момент инерции сечения планки. При раскосной решетке приведенная гибкость λef определяется в соответствии с [1, табл. 8] с учетом требований [1, п. 7.2.4]. По полученному значению приведенной гибкости сквозного сечения колонны вычисляют условную приведенную 𝑅𝑦 гибкость 𝜆̅ 𝑒𝑓 = 𝜆𝑒𝑓 √ , в зависимости от которой по [1, табл. Д.1] для типа 𝐸 сечения b определяется коэффициент устойчивости при центральном сжатии φef . Проверка устойчивость колонны относительно свободной оси у выполняется по формуле 𝜎𝑦 = 𝑁 𝜑𝑒𝑓 𝐴 ≤ 𝑅𝑦 𝛾𝑐 (5.14) Если устойчивость колонны относительно свободной оси не обеспечена, то увеличивают расстояние между ветвями. При выполнении проверки с большим запасом, расстояние b можно уменьшить, но так, чтобы обеспечить зазор между внутренними кромками ветвей 100…150 мм. Расчет элементов соединительной решетки проводится на условную поперечную силу 𝑄𝑓𝑖𝑐 = 7,15 × 10−6 (2330 − 𝐸 ) 𝑁 𝑅𝑦 𝜑 (5.15) Расчет планок состоит в проверке их сечения и расчете прикрепления к ветвям колонны. Поперечная сила и наибольший изгибающий момент в месте крепления планки к ветви колонны определяются по формулам 𝐹𝑠 = 𝑄𝑓𝑖𝑐 𝑙𝑏 (5.16) 2𝑏 𝑄𝑓𝑖𝑐 𝑙𝑏 𝑀𝑠 = (5.17) 4 Планки работают на изгиб и срез. Прочность планки проверяется по формулам 𝜎𝑦 = 𝜏= 6𝑀𝑠 ≤ 𝑅𝑦 𝛾𝑐 (5.18) ≤ 𝑅𝑠 𝛾𝑐 (5.19) 𝑡пл 𝑑 2 𝐹𝑠 𝑡пл 𝑑 Планки заводят на ветви на 20…30 мм и приваривают угловыми швами. Расчет сварного шва крепления планки выполняется по равнодействующим напряжениям от изгиба и сдвига. Раскосную решетку сквозных колонн обычно выполняют из одиночных равнополочных уголков (не менее 50х5 мм). Усилие в раскосе определяется по формуле Nd = Qfic / 2sinα, где 2 – число раскосов в сечении колонны, расположенных в двух параллельных плоскостях; α – угол между раскосом и ветвью колонны. Устойчивость раскоса проверяется по формуле центрально сжатого элемента 𝜎𝑦 = 𝑁𝑑 𝐴𝑑 𝜑𝑚𝑖𝑛 ≤ 𝑅𝑦 𝛾𝑐 (5.20) где Аd – площадь сечения раскоса; 𝜑𝑚𝑖𝑛 – коэффициент устойчивости при центральном сжатии, определяемый по [1, табл. Д.1] для типа сечения с по условной гибкости раскоса 𝜆̅ = 𝜆√ 𝑅𝑦 𝐸 =( 𝑙𝑒𝑓 𝑖𝑚𝑖𝑛 𝑅𝑦 )√ , здесь lef – расчетная 𝐸 длина раскоса, равная его геометрической длине; imin – минимальный радиус инерции сечения, принимаемый при проектировании раскосов из одиночных уголков. 5.4 Расчет базы колонны. База является опорной частью колонны и служит для передачи усилий с колонны на фундамент. Конструктивное решение базы зависит от условий ее закрепления к фундаменту, принятого метода монтажа, типа и высоты сечения колонны (рис. 5.3). Рис. 5.3 Базы колонн а) с траверсой б) без траверсы По конструктивному решению базы могут быть с траверсой и без траверс (с фрезерованным торцом стержня колонны). С помощью базы осуществляется жесткое или шарнирное сопряжение колонны с фундаментом. При жестком сопряжении предусматривают соответствующую заделку в бетоне фундамента фундаментных болтов, установленных в плоскости (плоскостях), параллельных плоскости рамы. При шарнирном закреплении фундаментные болты размещают с двух сторон колонны по ее оси перпендикулярно плоскости рамы. Это обеспечивает некоторую податливость узла по отношению к угловым деформациям и позволяет условно относить такое сопряжение базы с фундаментом к шарнирному. В балочных клетках колонна обычно имеет жесткое сопряжение с фундаментом в плоскости главных балок и шарнирное сопряжение из плоскости. Площадь опорной плиты базы определяется из условия смятия бетона фундамента под плитой Аплтр ≥ N / Rb,loc (5.21) где Rb,loc – расчетное сопротивление бетона смятию, определяемое по формуле Rb,loc = Rb γ , здесь Rb – расчетное сопротивление бетона осевому сжатию 3 (призменная прочность); 𝛾 = √ 𝐴ф 𝐴пл – коэффициент, учитывающий местное сжатие бетона, принимаемый в первом приближении γ = 1,2…1,4; Аф – площадь верхнего обреза фундамента. Размеры опорной плиты с требуемой площадью назначаются в зависимости от конструктивного решения базы. Для колонны сквозного сечения рекомендуется принимать базу с траверсой, для колонны сплошного сечения – базу без траверс. 5.5 Расчет баз с траверсами (рис.5.3, а) Ширина опорной плиты базы назначается конструктивно, исходя из высоты сечения колонны В ≥ h + 2tтр + 2с, где tтр =10…16 мм – толщина траверсы; с – свес плиты (вылет консоли), обычно принимаемый с = 40…100 мм. Задавшись шириной плиты В, определяют требуемую длину плиты Lтр ≥ Аплтр / В (5.22) Окончательно назначив размеры плиты в соответствии с сортаментом на листовую сталь и уточнив Rb,loc (размеры верхнего обреза фундамента принимают на 300…400 мм больше размеров плиты), проверяют реактивный отпор фундамента под плитой q = N/ (ВL) ≤ Rb,loc (5.23) Толщину опорной плиты определяют из условий работы ее на изгиб как пластинки на упругом основании, нагруженной снизу давлением (отпором) фундамента σf и опертой на торцы ветвей, траверсы и ребра. При расчетах выделяют отдельные участки пластинки, находящиеся в разных условиях изгиба, опертые по одной, двум, трем или четырем сторонам. На каждом участке с помощью [1, табл. Е.2] определяют изгибающие моменты в соответствии с [1, п. 8.6.2]. Если моменты на различных участках плиты сильно отличаются друг от друга, рекомендуется перекрыть наиболее напряженные участки с помощью дополнительных ребер, либо пересмотреть размеры плиты при сохранении ее прежней площади. Требуемая толщина опорной плиты определяется по максимальному моменту, полученному на одном из участков тр 𝑡пл = √ 6𝑀𝑚𝑎𝑥 (5.24) 𝛾𝑐 𝑅𝑦 где γс – коэффициент условий работы для опорных плит [1, табл. 1]. Окончательно величина tпл уточняется по сортаменту на листовую сталь и принимается не менее 20 мм. Высота траверсы определяется длиной угловых сварных швов, через которые усилие со стержня колонны передается на траверсы: при расчете по металлу шва ℎтр ≥ 𝑁 𝑛𝛽𝑓 𝑘𝑓 𝛾𝑐 𝑅𝑤𝑓 + 1 см (5.25) при расчете по металлу границы сплавления ℎтр ≥ 𝑁 𝑛𝛽𝑧 𝑘𝑓 𝛾𝑐 𝑅𝑤𝑧 + 1 см (5.26) где n – количество сварных швов; 1 см – дается на непровар. Высота траверсы не должна быть больше предельной длины флангового шва hтр ≤ lwmax = 85βf kf . Расчет траверс и ребер производят на реактивный отпор фундамента, приходящийся на их долю. Траверсы условно рассчитывают как однопролетные балки с консолями, ребра рассчитывают как консоли. При конструктивном решении базы с фрезеровкой торцов ветвей колонны полное давление ветви передается на плиту непосредственным контактом соприкасающихся поверхностей. В этом случае швы, прикрепляющие элементы базы к плите, рассчитываются на условную силу, равную 15% общего давления, что необходимо для восприятия случайных моментов и поперечных сил. Если отсутствует возможность фрезеровать торцы ветвей колонны и траверс в сборе, то необходимо обеспечить расчетом передачу усилия с ветви на плиту через сварные швы, прикрепляющие траверсу к плите. 5.6 Расчет баз без траверс (рис. 5.3, б). Опорная плита баз без траверс должна быть компактной и не иметь больших свесов. В базах центрально сжатых колонн без траверс опорная плита принимается обычно квадратной в плане с размерами В = 𝐿 ≥ √𝐴тр . Окончательно назначив размеры плиты в соответствии с сортаментом на листовую сталь и уточнив Rb,loc (размеры верхнего обреза фундамента принимают на 300…400 мм больше размеров плиты), проверяют напряжения в бетоне фундамента σf = N/ (ВL) ≤ Rb,loc (5.27) Приближенный расчет толщины опорной плиты можно выполнить по балочной схеме, рассматривая трапецеидальный участок плиты как консоль шириной b = bf . Изгибающий момент в плите по кромке колонны М = Атрап qс (5.28) где Атрап – площадь трапеции; с – расстояние от центра тяжести трапеции до кромки колонны. Требуемая толщина плиты тр 𝑡пл = √ 6𝑀𝑚𝑎𝑥 𝛾𝑐 𝑅𝑦 𝑏𝑓 (5.29) Окончательно величина tпл уточняется по сортаменту на листовую сталь и принимается не менее 20 мм. Подобранные размеры опорной плиты проверяются более точным методом, который учитывает фактический пространственный изгиб плиты. Заменив плиту и сечение колонны равновеликими по площади кругами, проводится проверка прочности плиты по приведенным напряжениям. Для восприятия напряжений от случайных моментов и поперечных сил сварные швы, прикрепляющие колонну с фрезерованным торцом к опорной плите, условно рассчитываются на усилие, составляющее 15 % от общего давления. В базах центрально-сжатых колонн фундаментные болты ставятся для фиксации проектного положения колонны и закрепления ее в процессе монтажа. При жестком сопряжении колонны с фундаментом фундаментные болты устраняют также возможность поворота колонны. Диаметр фундаментных болтов назначают конструктивно, принимая равным 20…30 мм. Отверстия или вырезы в опорной плите для фундаментных болтов делают в 1,5…2 раза больше диаметра болта. На фундаментные болты надевают шайбы, которые после натяжения болтов гайкой приваривают к плите. 5.7 Расчет оголовка колонны. Оголовки служат для передачи на стержень колонны нагрузки от опирающихся на них конструкций. Сопряжение балок с колоннами, поддерживающими балочные клетки, обычно бывает шарнирным с опиранием главных балок на колонны сверху или с примыканием балок к колоннам сбоку. При опирании главных балок на колонны сверху оголовок колонны состоит из опорной плиты и ребер, поддерживающих плиту и передающих нагрузку на стержень колонны (см. рис. 4.4, а). Толщина опорной плиты назначается конструктивно 20…30 мм, а размеры плиты в плане принимаются так, чтобы она выходила за контур колонны на 10…20 мм. Швы, прикрепляющие ребро оголовка к плите, должны выдерживать полное давление на оголовок. Если торец колонны фрезеруется, то давление от главных балок передается через опорную плиту непосредственно на ребра оголовка, и сварные швы крепления плиты назначаются конструктивно с минимальным размером катета. Высота опорных ребер назначается из условия размещения угловых сварных швов: при расчете по металлу шва ℎр ≥ 𝑁 𝑛𝛽𝑓 𝑘𝑓 𝛾𝑐 𝑅𝑤𝑓 + 1 см (5.30) при расчете по металлу границы сплавления ℎр ≥ 𝑁 𝑛𝛽𝑧 𝑘𝑓 𝛾𝑐 𝑅𝑤𝑧 + 1 см (5.31) где n – количество сварных швов; 1 см – дается на непровар. Высота опорного ребра не должна быть больше предельной длины флангового шва hр ≤ lwmax = 85βf kf . Толщина опорного ребра определяется из условия сопротивления на смятие под полным опорным давлением: 𝑡𝑝 = 𝑁 𝑙см 𝑅𝑝 𝛾𝑐 (5.32) где lсм – длина сминаемой поверхности; Rр – расчетное сопротивление стали смятию торцевой поверхности [1, табл. 2]. Окончательно толщину ребра tр назначают в соответствии с сортаментом на листовую сталь и не менее 2𝑏𝑟 √ 𝑅𝑦 𝐸 , где br – ширина ребра. Назначив тол- щину и длину ребра оголовка, его следует проверить на срез 𝜏= 𝑁 ℎ 𝑝 𝑡 𝑝 𝑛𝑠 ≤ 𝑅𝑠 𝛾𝑐 (5.33) где ns – количество срезов ребер оголовка. При тонких стенках стержня колонны их необходимо также проверить на срез по граням крепления ребер оголовка 𝜏= 𝑁 ℎ 𝑝 𝑡 𝑤 𝑛𝑠 ≤ 𝑅𝑠 𝛾𝑐 (5.34) Если условие не выполняется, можно в пределах высоты оголовка сделать стенку более толстой. Чтобы придать жесткость ребрам, поддерживающим опорную плиту, и укрепить от потери устойчивости стенку стержня колонны в местах передачи сосредоточенных нагрузок, вертикальные ребра обрамляются снизу горизонтальными ребрами, размеры которых принимаются конструктивно. Крепление главных балок к колонне выполняется на болтах нормальной точности, которые фиксируют проектное положение балок. Между собой главные балки крепятся на болтах нормальной точности. При примыкании главных балок к колоннам сбоку опорная реакция балки передается с ее опорного ребра на столик, приваренный к полке колонны (см. рис. 4.4, б). Толщину опорного столика принимают на 20…40 мм больше толщины опорного ребра балки, а его верхнюю кромку и торец ребра при- страгивают. Высоту столика определяют из условия размещения угловых сварных швов, прикрепляющих столик к колонне: при расчете по металлу шва ℎст ≥ 1,3𝑁 𝑛𝛽𝑓 𝑘𝑓 𝛾𝑐 𝑅𝑤𝑓 + 1 см при расчете по металлу границы сплавления (5.35) ℎст ≥ 1,3𝑁 𝑛𝛽𝑧 𝑘𝑓 𝛾𝑐 𝑅𝑤𝑧 + 1 см (5.36) где 1,3 – коэффициент, учитывающий возможную непараллельность торцов опорного ребра и столика, приводящую к неравномерному распределению усилий между вертикальными сварными швами; n = 2 – количество сварных швов; 1 см – дается на непровар. Высота столика не должна быть больше предельной длины флангового шва hст ≤ lwmax = 85βf kf . Для предотвращения зависания балки на болтах нормальной точности диаметр отверстий принимают на 3…4 мм больше диаметра болтов. Библиографический список 1. СП 16.13330.2016 Стальные конструкции. Актуализированная редакция СНиП II-23-81*. – М.: ОАО "ЦПП", 2016. – 96 с. 2. СП 20.13330.2016 Нагрузки и воздействия. Актуализированная редакция СНиП 2.0107-85*. – М.: ОАО "ЦПП", 2016. – 96 с. 3. Сетков В.И., Сербин Е.П. Строительные конструкции. Расчет и проектирование: Учебник. – 3-е изд., доп. И испр. – М.: ИНФРА-М, 2014. – 444 с. 4. Цай Т.Н., Бородич М.К., Мандриков А.П. Строительные конструкции. Металлические, каменные, армокаменные конструкции. Конструкции из дерева и пластмасс. Основания и фундаменты. – С-Пб.: Лань, 2012. – 656 с. Приложение А Исходные данные для разработки курсового проекта № Последняя п.п. цифра зачетной книжки 1 2 3 4 5 6 7 8 9 10 0 1 2 3 4 5 6 7 8 9 Шаг колонн в ппоперечном направлении (В), м Шаг колонн в продольном направлении (L), м Шаг второстепенных балок (а), м Отметка верха балок (Н), м Марка стали 6,0 6,6 7,2 7,8 8,4 9,0 9,6 10,2 10,8 12,0 14,4 13,8 13,2 12,6 12,0 11,4 10,8 10,2 8,4 7,8 2,4 2,3 2,2 2,1 2,0 1,9 1,8 1,7 1,4 1,3 +6,000 +6,500 +7,000 +7,500 +8,000 +8,500 +9,000 +9,500 +10,000 +10,500 С235 С245 С255 С285 С235 С245 С255 С285 С235 С245 № Предпоследняя Район п.п. цифра строительзачетной ства книжки 199 999 999 999 999 999 999 999 99 2 0 Москва 1 Казань 3 2 4 3 5 4 6 5 7 6 8 7 9 8 Тип покрытия здания1 Система "ТНКРОВЛЯ Смарт" Система "ТНКРОВЛЯ Фикс" СанктСистема "ТНПетербург КРОВЛЯ Смарт PIR" ЕкатеринСистема "ТНбург КРОВЛЯ СОЛО" НовосиСистема "ТНбирск КРОВЛЯ Классик" Иркутск Система "ТНКРОВЛЯ Гарант" Хабаровск Система "ТНКРОВЛЯ Титан" Магадан Система "ТНКРОВЛЯ Смарт" КомсоСистема "ТНмольск-наКРОВЛЯ СОЛО" Количество пролетов в здании В поперечном направлении, n1 В продольном направлении, n2 5 4 3 6 4 6 4 5 3 5 4 3 4 4 5 5 3 7 10 9 Амуре Печёра Система "ТНКРОВЛЯ Гарант" 2 8 Примечание: Для ознакомления с типом покрытия здания студенту необходимо на сайте http://proekt.tn.ru/ скачать "Интерактивный справочник строительных систем ТехноНИКОЛЬ "ПроекТНавигатор". Приложение Б Нормативные и расчетные сопротивления при растяжении, сжатии и изгибе листового, широкополосного универсального и фасонного проката Сталь по ГОСТ 27772 С235 С245 С255 С285 С345 С345К С375 С390 С440 Толщина проката*, мм Нормативное сопротивление** проката, МПа Расчетное сопротивление*** проката, МПа От 2 до 8 Ryn 235 Run 360 Ry 230 / 225 Ru 350 / 345 » 2 » 20 Св. 20 » 30 От. 2 » 20 Св.20 » 40 От 2 » 10 Св. 10 » 20 245 235 245 235 275 265 370 370 370 370 390 380 240 / 235 230 / 225 240 / 235 230 / 225 270 / 260 260 / 250 360 / 350 360 / 350 360 / 350 360 / 350 380 / 370 370 / 360 От 2 » 20 Св. 20 » 40 » 40 » 80 » 80 » 100 325 305 285 265 470 460 450 430 320 / 310 300 / 290 280 / 270 260 / 250 460 / 450 450 / 440 440 / 430 420 / 410 От 4 » 10 » 2 » 20 Св. 20 » 40 От 4 » 50 » 4 » 30 Св. 30 » 50 От 10 » 40 345 355 335 390 440 410 590 470 490 480 540 590 570 685 335 / 330 345 / 340 325 / 320 380 / 370 430 / 420 400 / 390 575 / 560 460 / 450 480 / 465 470 / 455 525 / 515 575 / 560 555 / 540 670 / 650 С590 С590К * За толщину фасонного проката следует принимать толщину полки. ** За нормативное сопротивление приняты гарантированные значения предела текучести и временного сопротивления, приводимые в государственных стандартах или технических условиях. В тех случаях, когда эти значения в государственных стандартах или технических условиях приведены только в одной системе единиц – (кгс/см2), нормативные сопротивления (МПа) вычислены умножением соответствующих величин на 9,81 с округлением до 5 МПа. *** Значения расчетных сопротивлений получены делением нормативных сопротивлений на коэффициенты надежности по материалу, определенные в соответствии с [1, п.6.2] с округлением до 5 МПа. В числителе представлены значения расчетных сопротивлений проката, поставляемого по ГОСТ 27772 (кроме стали С590К) или другой нормативной документации, в которой используется процедура контроля свойств проката по ГОСТ27772 (γт = 1,025), в знаменателе – расчетное сопротивление остального проката при γт = 1,050. Приложение В Коэффициенты условий работы Элементы конструкций Коэффициенты условий работы γc 0,90 1 Балки сплошного сечения и сжатые элементы ферм перекрытий под театров, клубов, кинотеатров, под трибунами, под помещениями магазалами книгохранилищ и архивов и т.п. при временной нагрузке, не превызинов, вес перекрытий шающей 2 Колонны общественных зданий при постоянной нагрузке, равной не 0,95 расчетной, и опор водонапорных башен менее 0,8 3 Колонны одноэтажных производственных зданий с мостовыми крана1,05 4миСжатые основные элементы (кроме опорных) решетки составного тав0,80 сечения из двух уголков в сварных фермах покрытий и перекрытий рового при расчете на устойчивость указанных элементов с гибкостью λ > 60 5 Растянутые элементы (затяжки, тяги, оттяжки, подвески) при расчете 0,90 на прочность по неослабленному сечению 6 Элементы конструкций из стали с пределом текучести до 440 Н/мм2 1,10 статическую нагрузку, при расчете на прочность по сечению, ослабнесущие отверстиями для болтов (кроме фрикционных соединений) ленному 7 Сжатые элементы решетки пространственных решетчатых конструкодиночных уголков, прикрепляемые одной полкой (для неравнопоций из уголков – бóльшей полкой): лочных а) непосредственно к поясам сварными швами либо двумя болтами и установленными вдоль уголка: более, раскосы по рисунку 15, а и распорки по рисунку 15, б, в, е 0,90 раскосы по рисунку 15, в, г, д, е 0,80 б) непосредственно к поясам одним болтом или через фасонку незави0,75 от вида соединения симо 8 Сжатые элементы из одиночных уголков, прикрепляемых одной пол0,75 (для неравнополочных уголков – мéньшей полкой), за исключением кой плоских ферм из одиночных уголков и элементов, указанных в позиэлементов настоящей таблицы, раскосов по рисунку 15, б, прикрепляемых непоции 7 поясам сварными швами либо двумя болтами и более, установленнысредственно к уголка, и плоских ферм из одиночных уголков ми вдоль 9 Опорные плиты из стали с пределом текучести до 390 Н/мм2, несущие статическую нагрузку, толщиной, мм: а) до 40 1,20 б) от 40 до 60 1,15 в) » 60 » 80 1,10 Примечания 1 Коэффициенты γc < 1 при расчете совместно учитывать не следует. 2 При расчете на прочность по сечению, ослабленному отверстиями для болтов, коэффициенты условий работы, приведенные в позициях 6 и 1; 6 и 2; 6 и 3, следует учитывать совместно. 3 При расчете опорных плит коэффициенты, приведенные в позициях 9 и 2, 9 и 3, следует учитывать совместно. 4 Коэффициенты для элементов, приведенных в позициях 1 и 2, следует учитывать также при расчете их соединений. 5 В случаях, не оговоренных в настоящей таблице, в формулах следует принимать γc = 1 Приложение Г Материалы для соединений стальных конструкций Таблица Г.1 Материалы для сварки, соответствующие стали Материалы для сварки Сталь в углекислом газе (по ГОСТ 8050) или в его смеси с аргоном (по ГОСТ 10157) под флюсом (по ГОСТ 9087) порошковой покрытыми провоэлектродами локой (по ГОСТ (по 9467) ГОСТ 26271) Марка сварочной проволоки для автоматической флюса и механизированной сварки (по ГОСТ 2246) Св-08А Ryn < 290 Н/мм2 Св-08ГА СВ-08Г2С 290 Н/мм2 ≤ Ryn < < 590 Н/мм2 Ryn ≥ 590 Н/мм2 Св-10ГА** Св-10Г2** Св-10НМА Св-08Г2С Св-08ХГСМА Св-10НМА Св-10ХГ2СМА СВ-08ХН2ГМЮ порошТип ковой электрода проволоки Э42*, Э42А АН-348-А АН-60* ПФК-56С АН-17-М АН-43 АН-47 АН-348А*** ПФК-56С АН-17-М ПФК-56С ППАН-3 ППАН-8 ППАН-3 ППАН-8 Э46*, Э46А Э50*, Э50А — Э60 Э70 * Флюс АН-60 и электроды типа Э42, Э46, Э50 следует применять для конструкций групп 2, 3 при расчетных температурах t ≥ -45 °С. ** Не применять в сочетании с флюсом АН-43. *** Для флюса АН-348-А требуется дополнительный контроль механических свойств металла шва при сварке соединений элементов всех толщин при расчетных температурах t < 45 °С и толщин свыше 32 мм – при расчетных температурах t ≥ -45 °С. Примечание – При соответствующем технико-экономическом обосновании для сварки конструкций разрешается использовать сварочные материалы (проволоки, флюсы, защитные газы), не указанные в настоящей таблице. При этом механические свойства металла шва, выполняемого с их применением, должны быть не ниже свойств, обеспечиваемых применением материалов согласно настоящей таблице. Таблица Г.2 Нормативные и расчетные сопротивления металла швов сварных соединений с угловыми швами Сварочные материалы тип электрода марка проволоки (по ГОСТ 9467) Э42, Э42А Св-08, Св-08А Э46, Э46А Св-08ГА, Э50, Э50А Св-08Г2С, Св-10ГА, ПП-АН-8, ПП-АН-3 Э60 Св-08Г2С*, Св-10НМА, Св-10Г2 Э70 Св-10ХГ2СМА, Св-08ХН2ГМЮ Э85 — Rwun , МПа Rwf , МПа 410 450 490 590 685 835 180 200 215 240 280 340 * Только для швов с катетом kf ≤ 8 мм в конструкциях из стали с пределом текучести 440 МПа и более. Таблица Г.3 Требования к болтам при различных условиях их применения Класс прочности болтов и требования к ним по ГОСТ Р 52627 в конструкциях Расчетная температура t, °с ≥ -45 -45 > t ≥ -55 < -55 не рассчитываемых на усталость рассчитываемых на усталость растяжение или срез при работе болтов на растяжение срез или срез срез 5,6 — 8,8 10,9 — 5,6 8,8 10,9 — 5,6 8,8 10,9 — 5,6 5,8 8,8 10,9 12,9 5,6 8,8 10,9 12,9 5,6 8,8 10,9 12,9 5,6 — 8,8 10,9 12,9 5,6 8,8 10,9 12,9 5,6 8,8 10,9 12,9 5,6 — 8,8 10,9 — 5,6 8,8 10,9 — — 8,8 10,9 — Таблица Г.4 Нормативные сопротивления стали болтов и расчетные сопротивления одноболтовых соединений срезу и растяжению, МПа Класс прочности болтов ГОСТ 52627 5,6 5,8 8,8 10,9 12,9 Rbun Rbyn Rbs Rbt 500 500 830 1040 1220 300 400 665 935 1100 210 210 330 415 425 225 — 450 560 — Таблица Г.5 Расчетные сопротивления смятию элементов, соединяемых болтами Расчетные сопротивления Rbp, МПа, смятию элементов, соединяемых болтами Временное сопротивление стали соединяемых элементов Run , МПа класса точности А классов точности В 360 370 380 390 430 440 450 460 470 480 490 510 540 570 590 560 580 590 610 670 685 700 720 735 750 765 795 845 890 920 475 485 500 515 565 580 595 605 620 630 645 670 710 750 775 Нормативные и расчетные сопротивления растяжению высокопрочных болтов из стали 40Х по ГОСТ Р 52643 Номинальный диаметр резьбы d, мм Rbun , Н/мм2 Rbh , Н/мм2 16, 20, (22), 24, (27) 1078 755 30 900 630 36 800 560 42 650 455 48 600 420 Примечание – Размеры, заключенные в скобки, применять не рекомендуется. Таблица Г.9 — Площади сечения болтов d, мм 16 (18) 20 (22) Аb , см2 2,01 2,54 3,14 3,80 Аbn , см2 1,57 1,92 2,45 3,03 24 4,52 3,53 (27) 5,72 4,59 30 7,06 5,61 36 10,17 8,16 42 13,85 11,20 48 18,09 14,72 Примечания Площади сечения болтов диаметром свыше 48 мм следует принимать по ГОСТ 24379.1. Размеры, заключенные в скобки, не рекомендуется применять в конструкциях, кроме опор ВЛ и ОРУ. СП 16.13330.2011 Таблица Г.10 — Физические характеристики материалов для стальных конструкций Характеристики Значение Плотность ρ, кг/м3: проката и стальных отливок 7850 отливок из чугуна 7200 Коэффициент линейного расширения α , ºС-1 0,12∙10-4 Модуль упругости Е , Н/мм2 прокатной стали, стальных отливок 2,06∙105 отливок из чугуна марок: СЧ15 0,83∙105 СЧ20, СЧ25, СЧ30 0,98∙105 пучков и прядей параллельных проволок 1,96∙105 канатов стальных: спиральных и закрытых несущих 1,67∙105 двойной свивки 1,47∙105 двойной свивки с неметаллическим сердечником 1,27∙105 Модуль сдвига прокатной стали и стальных отливок G , Н/мм2 0,79∙105 Коэффициент поперечной деформации (Пуассона) ν 0,3 Примечание – Значения модуля упругости даны для канатов, предварительно вытянутых усилием, равным не менее 60 % разрывного усилия для каната в целом. Таблица Г.11 — Физические характеристики проводов и проволоки Коэффициент Марка и Модуль Наименование линейного номинальное упругости материалов расширения сечение, мм2 Е , Н/мм2 α , ºС-1 А, АНП; 16 ÷ Алюминиевые провода по ГОСТ 839Е 0,630∙105 0,23∙10-4 800 Медные провода по М; 4 ÷ 800 1,300∙105 0,17∙10-4 ГОСТ 839Е Сталеалюминевые провода по ГОСТ 839Е АС, АСК; при отношении площадей алюминия к АСКП, АСКС стали, равном: 6 ÷ 6,25 10 и более 0,825∙105 0,192∙10-4 0,65 95 1,460∙105 0,139∙10-4 4,29 ÷ 4,39 120 и более 0,890∙105 0,183∙10-4 7,71 ÷ 8,04 150 и более 0,770∙105 0,198∙10-4 1,46 185 и более 1,140∙105 0,155∙10-4 12,22 330 0,665∙105 0,212∙10-4 18,2 ÷ 18,5 400 и 500 0,665∙105 0,212∙10-4 Биметаллическая сталемедная проволока по БСМ 1 ГОСТ 1,6 4 2,0 ÷ 12,5 1,870∙105 0,127∙10-4 3822÷ диаметром, мм: 6 28,2 1,900∙105 0,124∙10-4 Примечание – Значения массы проводов и проволоки следует принимать по ГОСТ 839Е и ГОСТ 3822. 46 ОГЛАВЛЕНИЕ Введение…………………………………………………………………… Содержание и объем проекта……………………………………………. 1. Исходные данные………………………………………………….. 2. Сбор нагрузок………………………………………………………. 3. Расчет второстепенной балки……………………………………… 3.1. Расчет второстепенной балки по I группе предельных состояний………………………………………………………………………. 3.2. Расчет металлической балки по II группе предельных состояний.. 3.3. Расчет болтового соединения в узле сопряжения балки…………. 47 ОСНОВЫ ПРОЕКТИРОВАНИЯ И КОНСТРУИРОВАНИЯ ЧАСТЕЙ ЗДАНИЙ И СООРУЖЕНИЙ Методические указания к практическим занятиям для студентов бакалавриата направления 08.03.01 «Строительство», профиль «Городское строительство и хозяйство» Составители: Ишков Алексей Николаевич Шмелёв Геннадий Дмитриевич Подписано в печать 2017. Формат 6084 1/16. Уч.-изд. л. 2,0 Усл.-печ. л. 2,1 Бумага писчая. Тираж экз. Заказ № _____. Отпечатано: отдел оперативной полиграфии издательства учебной литературы и учебно-методических пособий Воронежского государственного технического университета 394006 Воронеж, ул. 20-летия Октября, 84 48