МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ ХАРЧОВИХ

ТЕХНОЛОГІЙ

Кафедра процесів та апаратів

харчових виробництв

Пояснювальна записка до курсового проекту на тему:

«Проектування барометричного конденсатора для

конденсації вторичної пари випарних установок»

Київ 2024

Реферат

Пояснювальна

записка

до

курсової

роботи:

“

Проектування

барометричного конденсатора для конденсації вторичної пари випарних

установок ” складається з наступних частин: вступу; розділу, що містить у собі

основні теоретичні відомості; вихідних даних до розрахунків; самих

розрахунками; схеми установки та списком літератури.

Загальний обсяг роботи – 31 сторінк2, 2 рисунки (разом із схемою).

Методи дослідження – опрацювання технічної літератури, її аналіз та

подальше

опрацювання

і

порівняння,

математичний

розрахунок

барометричного конденсатора для випарної установки.

2

ЗМІСТ

Вступ

4

РОЗДІЛ 1. Основні теоретичні відомості

6

РОЗДІЛ 2. Технологічний розрахунок

13

2.1 Вихідні дані

13

2.2 Розрахунок установки

14

Висновки

29

СХЕМА УСТАНОВКИ

30

Список використаної літератури

31

3

Вступ

Актуальність теми. Проектування та впровадження барометричних

конденсаторів у випарних установках є надзвичайно актуальним з кількох

причин, які мають значний вплив на промисловість, енергетичну ефективність

та екологію.

У сучасних умовах зростаючих цін на енергоносії та загальних витрат на

виробництво, оптимізація енергетичних процесів є критично важливою.

Барометричні конденсатори дозволяють знизити температури конденсації

вторинної пари, що веде до зменшення енергетичних витрат. Завдяки

використанню таких конденсаторів можна значно знизити споживання пари і

води в системах, тим самим підвищуючи загальну енергоефективність

виробництва.

Екологічні аспекти стають все більш важливими у світлі глобальної

зміни клімату та зростання вимог до зменшення викидів парникових газів.

Барометричні конденсатори сприяють зниженню втрат тепла та мінімізують

споживання охолоджувальної води. Це дозволяє не тільки скоротити

експлуатаційні витрати, але й зменшити вплив на навколишнє середовище,

підтримуючи принципи сталого розвитку.

Барометричні конденсатори знаходять широке застосування в різних

галузях

промисловості,

целюлозно-паперову

та

включаючи

інші.

Їх

хімічну,

нафтохімічну,

використання

дозволяє

харчову,

підвищити

ефективність технологічних процесів, таких як дистиляція, випаровування і

ректифікація. Таким чином, ці конденсатори стають важливим компонентом

для модернізації та оптимізації виробничих процесів.

Розвиток нових матеріалів і технологій проектування надає можливість

створювати

більш

Використання

ефективні

комп'ютерного

та

надійні

моделювання

барометричні

і

конденсатори.

автоматизованих

систем

управління дозволяє розробляти конденсатори з оптимальними параметрами

для конкретних застосувань, підвищуючи їх продуктивність і знижуючи

4

витрати. Інноваційні підходи до проектування також сприяють інтеграції цих

систем у сучасні виробничі процеси.

Зростаючий тиск з боку регуляторних органів щодо зниження викидів і

підвищення енергоефективності стимулює підприємства впроваджувати нові

технології, включаючи барометричні конденсатори. Відповідність сучасним

стандартам і нормативним вимогам є ключовим аспектом для забезпечення

конкурентоспроможності підприємств на глобальному ринку.

Барометричні конденсатори спроектовані для забезпечення високої

надійності та довговічності в умовах складних виробничих процесів. Це

особливо важливо для підприємств, де надійність обладнання безпосередньо

впливає на продуктивність і фінансові показники. Сучасні конденсатори

можуть бути адаптовані для роботи у важких умовах, що знижує ризики

простою та зменшує витрати на обслуговування.

Враховуючи всі наведені вище аспекти, проектування барометричних

конденсаторів є важливим напрямком у розвитку сучасної промисловості.

Вони забезпечують значні переваги у зниженні енергетичних витрат,

зменшенні екологічного впливу та підвищенні ефективності виробничих

процесів. Це робить їх впровадження необхідним і актуальним для підтримки

конкурентоспроможності та сталого розвитку підприємств у глобальній

економіці.

Мета роботи: ознайомитися з принципом роботи та конструкцією

барометричного конденсатора для випарної установки. Зробити розрахунки

для проєкту та на прикладі самостійно розібратися у технології виконання.

5

РОЗДІЛ 1. Основні теоретичні відомості

Барометричний конденсатор – це пристрій, що використовується для

конденсації вторинної пари у випарних установках. В таких системах пар, що

утворюється

при

випаровуванні,

конденсується

в

барометричному

конденсаторі за допомогою води, яка подається з високого рівня, утворюючи

вакуум у випарному апараті. Це дозволяє здійснювати процес конденсації при

зниженій температурі, знижуючи втрати тепла і підвищуючи ефективність

випарного процесу.

Основні етапи проектування:

1. Визначення параметрів процесу:

o

Температура і тиск вторинної пари.

o

Витрати пари.

o

Температура і витрата охолоджуючої води.

o

Необхідний рівень вакууму в системі.

2. Вибір типу барометричного конденсатора:

o

Занурений тип: використовує резервуар з охолоджувальною

водою, в який випускається пара.

o

Розпилювальний тип: охолоджувальна вода розпилюється в

спеціальній камері, де вона контактує з парою.

3. Розрахунок конденсатора:

o

Тепловий розрахунок: визначення необхідної площі

теплообміну, базуючись на теплових навантаженнях і різниці

температур між парою і охолоджувальною водою.

o

Гідравлічний розрахунок: обрахунок витрат води та втрат тиску,

необхідних для забезпечення достатнього рівня вакууму.

4. Конструкційний розрахунок:

o

Розмір і форма корпусу конденсатора.

o

Матеріали, які будуть використовуватися, враховуючи корозійні

властивості води та пари.

6

o

Система впуску і випуску води та пари, забезпечення рівномірного

розподілу потоків.

5. Вибір і проектування допоміжних систем:

o

Насоси для подачі охолоджувальної води.

o

Вакуумні насоси або інші пристрої для підтримки необхідного

рівня вакууму.

Детальний процес розрахунку:

1. Тепловий розрахунок:

Визначаємо кількість теплоти, яку необхідно відвести для конденсації пари:

Q=mp⋅rQ = m_p \cdot rQ=mp⋅r

де:

QQQ – кількість теплоти (Вт),

mpm_pmp – масова витрата пари (кг/с),

rrr – питома теплота пароутворення (Дж/кг).

Після цього визначаємо необхідну кількість охолоджувальної води,

враховуючи різницю температур на вході та виході:

mw=Qcw⋅ΔTwm_w = \frac{Q}{c_w \cdot \Delta T_w}mw=cw⋅ΔTwQ

де:

mwm_wmw – масова витрата води (кг/с),

cwc_wcw – питома теплоємність води (Дж/кг·К),

ΔTw\Delta T_wΔTw – різниця температур води на вході і виході (К).

2. Гідравлічний розрахунок:

Обчислення витрати води з урахуванням створення необхідного вакууму:

Qw=HH0⋅VpQ_w = \frac{H}{H_0} \cdot V_pQw=H0H⋅Vp

де:

QwQ_wQw – об’ємна витрата води (м³/с),

HHH – висота водяного стовпа, еквівалентного створенню необхідного

тиску,

H0H_0H0 – стандартна висота водяного стовпа (барометрична висота,

~10 м),

7

VpV_pVp – об’ємний потік пари (м³/с).

3. Конструкційні аспекти:

Корпус: виготовляється з матеріалів, стійких до корозії, наприклад, з

нержавіючої сталі.

Розміри: визначаються на основі розрахункових даних і повинні

враховувати можливість розширення або зменшення об’єму при зміні

робочих умов.

Система розподілу води: забезпечує рівномірний розподіл води по

всьому об'єму конденсатора, мінімізуючи теплові втрати і забезпечуючи

ефективну конденсацію.

Програмне забезпечення для проектування:

Aspen Plus: для моделювання термодинамічних процесів.

AutoCAD або SolidWorks: для розробки конструкційних креслень.

MATLAB: для детальних математичних розрахунків та аналізу.

Рекомендації:

Оптимізація витрати води: Використання сучасних систем управління

для регулювання витрати охолоджувальної води в залежності від

змінних параметрів процесу.

Теплоізоляція: Застосування теплоізоляційних матеріалів для

зменшення втрат тепла.

Моніторинг та контроль: Встановлення датчиків температури і тиску

для постійного моніторингу робочих умов і ефективності системи.

Проектування

барометричного

конденсатора

є

складним

і

багатогранним процесом, який вимагає детальних розрахунків і ретельного

аналізу. Правильне виконання цих етапів забезпечить ефективну і надійну

роботу конденсаційної системи, зменшуючи енергоспоживання і підвищуючи

загальну продуктивність випарних установок.

8

Випарювання – це процес концентрування розчинів нелетких речовин

випаровування розчинника в процесі кипіння. Внаслідок випарювання із

розчину видаляється розчинник, а нелеткі речовини залишаються в розчині в

незмінній кількості, але в концентрованому стані. Випарювання дає змогу

одержати не лише концентровані розчини, а й перенасичені, в яких

відбувається кристалізація з метою виділення нелетких речовин у твердому

вигляді.

Випарювання широко застосовують у багатьох галузях харчової

промисловості

(

цукровій,

крохмале-патоковій,

консервній,

молочній,

кондитерській, пиво безалкогольній та ін..), у хімічній, фармацевтичній.

Процес випарювання здійснюють у випарних апаратах, що складаються із

двох основних елементів: нагрівальної камери і сепараційного простору . У

нагрівальній камері теплота передається від теплоносія до киплячого розчину,

у паро сепараторі від киплячого розчину відділяється пара.

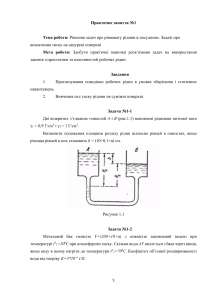

Мал.1 Спрощена схема випарного апарата

А- оболонковою;

Б-трубчастою;

1- паро сепараційний простір;

2- нагрівальна камера;

Sп , Sк - витрати відповідно початкового і кінцевого розчинів;

9

хп , хк -концентрації сухих речовин відповідно у початковому і кінцевому

розчинах;

D- нагрівальна пара;

W – вторинна пара ;

К-конденсат нагрітої пари.

На випарювання витрачається велика кількість теплоти. Як теплоносій

найчастіше використовують водяну пару, що конденсується, рідше - димові

гази , високотемпературні теплоносії і дуже рідко – електричний струм.

У харчовій промисловості випарюванню найчастіше підлягають розчини,

тому випарений розчинник являє собою практичну чисту водяну пару, що має

назву вторинної пари, яку доцільно використовують повторно. Теплоносієм є ,

як правило, водяна пара, яку називають нагрівною або первиною парою.

У процесі випарювання в міру концентрування змінюється фізичні

властивості розчину: зі збільшення концентрації сухої речовини (СР)

підвищується густина, в’язкість, температура кипіння розчину, знижується

його теплоємність і теплопровідність, що призводить до зниження коефіцієнта

тепловіддачі й суттєво впливає на температурний і гідродинамічний режими

роботи апарата. Концентрування розчину призводить до відкладання накипу і

виділення кристалів розчинених речовин.

Випарювання можна проводити при різному тиску , що дає змогу

змінювати температуру кипіння розчину. Випарювання при пониженому

тиску дає можливість знижувати температуру кипіння розчину. При

підвищеному тиску зростає температура кипіння і з’являється можливість

використовувати вторинну пару, але це може призвести до термічного

розкладання ряду органічних речовин і кінцевий продукт може набути

небажаного смаку, запаху, кольору або навіть змінити хімічний склад. Щоб

зберегти якість термолабільних (термонестійких) продуктів, випарювання слід

проводити при найнижчих температурах ,що досягається застосуванням

розрідження. Для цього вторинну пару треба відсмоктувати вакуумним

10

насосом, або подавати в конденсатор, де вона конденсується при тиску,

нижчому за атмосферний.

Випарювання під вакуумом має певні переваги перед випарюванням при

атмосферному тиску, незважаючи на те що теплота випаровування розчину

трохи зростає з пониженням тиску і відповідно збільшується витрата пари на

випарювання 1 кг розчинника (води).

При випаровуванні під вакуумом стає можливим проводити процес при

більш низьких температурах, що важливо в разі концентрування розчинів

речовин, схильних до розкладання при підвищених температурах. Крім того,

при розрідженні

збільшується корисна різниця

температур між гріючим

агентом і розчином, що дозволяє зменшити поверхню нагріву апарату (за

інших рівних умов). У випадку однакової корисної різниці температур при

випаровуванні під вакуумом можна використовувати гріючий агент більш

низьких робочих параметрів (температура

і тиск). Внаслідок

цього

випарювання під вакуумом широко застосовують для концентрування

висококиплячих розчинів, наприклад розчинів лугів, а також

концентрування розчинів з використанням теплоносія (пара)

для

невисоких

параметрів.

Застосування вакууму дає можливість використовувати в якості гріючого

агента, крім первинного пара, вторинний пар самої випарної установки, що

знижує витрату первинного гріючого пара. Разом з тим при застосуванні

вакууму дорожчає Випарна установка, оскільки потрібні додаткові витрати на

пристрої для створення вакууму (конденсатори, пастки, вакуум-насоси), а

також збільшуються експлутаційних витрати.

При випаровуванні під тиском вище атмосферного також можна

використовувати вторинний пар як для випарювання, так і для інших потреб,

не пов'язаних з процесом випарювання.

Вторинний пар,який відбирається на сторону, називають екстра-пором.

Відбір екстра-пара при випаровуванні під надлишковим тиском дозволяє

краще використовувати тепло, ніж при випаровуванні під вакуумом. Однак

11

випарювання під надлишковим тиском пов'язане з підвищенням температури

кипіння розчину. Тому даний спосіб застосовується лише для випарювання

термічно стійких речовин. Крім того, для випарювання під тиском необхідні

гріючі агенти з більш високою температурою.

При випаровуванні під атмосферним тиском вторинний пар не

використовується і зазвичай видаляється в атмосферу. Такий спосіб

випарювання є найбільш простим, але найменш економічним.

Випарювання під атмосферним тиском, а іноді й випарювання під

вакуумом проводять в одиночних випарних апаратах (однокорпусних

випарних установках). Проте найбільш поширені багатокорпусні випарні

установки, що складаються з декількох випарних апаратів, або корпусів, в

яких вторинний пар кожного попереднього корпусу направляється в якості що

гріє в наступний корпус. При цьому тиск в послідовно з'єднаних (по ходу

випарює розчину) корпусах знижується таким чином, щоб забезпечити

різницю температур між вторинним паром з попереднього корпусу і розчином,

киплячим в даному корпусі, тобто створити необхідну рушійну силу процесу

випарювання. У цих установках первинним парою обігрівається тільки

перший корпус. Отже, в багатокорпусних випарних установках досягається

значна економія первинного пара порівняно з однокорпусні установками тієї ж

продуктивності.

12

РОЗДІЛ 2. Технологічний розрахунок

2.1 Вихідні дані

Температура охолодження води tп – 12 °С

Продуктивність - 320кг/год

Розрідження в конденсаторі Рвак – 600-720 мм

Вибираємо атмосферний тиск Ратм – 101,3 кПа = 0,1013 МПа

13

2.2 Розрахунок установки

Випарний апарат

Продуктивність установки по початковому продукту: G= 320кг⁄ч= 2,222кг⁄с;

Розрідження в конденсаторі Рвак – 600-720 мм

Вибираємо атмосферний тиск Ратм – 101,3 кПа = 0,1013 МПа

Параметри гріючої пари:

- тиск Ргр = 2,5 бара= 0,25 МПа;

- ступінь сухості х= 0,98;

Початкова температура поступаючої на конденсатор води- 12о С;

Коефіцієнт теплопередачі – К=1400Вт⁄ 2

;

м град

Тиск в конденсаторі – 0,2 бар = 0,02 МПа;

1. Кількість вологи W, яка випарюється:

a

6

ak

18

W= Gn (1- n) = 2.222 (1-

)= 1.48 кг⁄с

, де Gn - кількість початкового продукту;

an ,ak - відповідно початкова і кінцева концентрація продукту, %;

2. Витрати тепла Q заг на процес випарювання:

Q заг= Q1 + Q 2 + Q вт ,

де Q1 - витрати тепла на підігрів продукту до температури кипіння, кВт;

Q 2 - витрати тепла на випарювання вологи з продукту, кВт;

Q вт - витрати тепла в навколишнє середовище, кВт.

Q1 = Gn ∗ Cп (t кип − t п )= 2,222*3,56(68-50)= 142,4 кВт,

14

де Сп - теплоємність початкового продукту;

Сп =4228,7-20,9*ап − 10,88 ∗ t= 4228.7-20.9*6-10.88*50=3559

Дж

(кг∗К)

=3,56

кДж

(кг∗К)

;

t п - температура продукту, який передається в апарат; t п =50о С;

t кип - температура кипіння продукту в апараті, визначається за формулою:

t кип = t вт +∑Δ=60,09+7,91=68о С;

де t вт - температура вторинної пари;

t вт =60,09 при тиску в апараті р=0,02 МПа;

∑Δ- сума температурних витрат ;

∑Δ=7,91о С;

Витрати тепла на випарювання вологи:

Q 2 =w*r = 1.48*2358.1 = 3490кВт,

де r- прихована теплота пароутворення, кДж⁄кг,

при p=0,02 МПа, r= 2358.1 кДж⁄кг;

Витрати тепла в навколишнє середовище:

Q вт =0,05(Q1 + Q 2 ) = 0.05 ∗ (142.4 + 3490) = 181.62 кВт;

Q= 142.4+3490+181.6=3814 кВт;

Площа поверхні нагріву випарного апарата визначається з рішення:

(Q1 +Q2 )∗103

F=

K∗Δtкор

=

(142,4+3490)∗103

1400∗59,43

= 43,66 м2 ,

де Δt кор - корисна різниця температур,

Δt кор =t гр − t кип = 127,43 − 68 = 59,43,

де t гр − температура гріючої пари; при pгр = 0,25 МПа,

15

t гр =127,43о С;

К- коефіцієнт теплопередачі,

К = 600-2000 Вт⁄ 2

,приймаємо К=1400 Вт⁄ 2

;

м ∗К

м ∗К

З таблиці 1 вибираємо випарний апарат з найбільшим наближенням поверхні

теплообміну і його конструктивні розміри:

F=40м2 − номінальна поверхня теплообміну;

D= 800мм- діаметр гріючої камери,

D1 =1200мм - діаметр сепаратора,

D2 =500мм – діаметр ціркуляційнної труби,

H=11000мм – висота апарата,

H1 =2000мм- висота парового простору,

d=3812мм – діаметр труби,

l=3000мм – довжина труби,

По таблиці 1 вибираємо тип апарата - випарний трубчастий апарат з

співвісною граючою камерою.

Перевірочний розрахунок теплового навантаження коефіцієнт теплопередачі

Сума температурних витрат:

∑Δ=Δфх + Δгс + Δгд = 0,31+5,8 +1 = 7,1О С;

де Δфх - температурні витрати від фізико-хімічної депресії.

Δфх = 0,0258*Рвт 0,17 ∗ ак1,1 = 0,025 *0,020,17 ∗ 181,1 =0,31о С;

Δгс - температурні витрати від гідростатичної депресії.

Тиск в середньому шарі продукту, який знаходиться в трубках випарного

апарата:

16

рср = рвт + Δр = рвт + 0,5lопт ∗ ρк ∗ g ∗ 10−6 =0.02+0.5*1.08*1069*9.8*10−6 =

=0.026МПа,

де lопт - оптимальний рівень продукту в трубках, м,

lопт =[0.26+0.0014*(ρк− ρв )]*lтр =[0,26+0,0014*(1069-998)]*3=1,08,

де lтр =3м,- довжина труб випарного апарата,

ρк, ρв - відповідно густина кінцевого продукту і води,

ρк = 1069 кг⁄ 3; ρв =998кг⁄ 3 .

м

м

Величина Δгс визначається за формулою:

Δгс = t ср − t вт =65,87-60,09=5,8о С,

де t ср − температура кіпіння води при тиску рср = 0,026 МПа;

Δгд - температура витрати від гідродинамічної депресії

Δгд = 0,5 … 1,5 = 1о С;

Визначаємо t кип =t вт + ∑Δ=68+7,1=75,1о С;

Q1 = 2,222 ∗ 3,56 ∗ (75,1 + 50) = 198,4кВт;

Q 2 = 3490 кВт;

Q1 + Q 2 = 198,4 + 3490 = 3688,4 кВт;

Q вт = 0,05 ∗ (198,4 + 3490) = 184,4 кВт,

Q заг = 3688,4 + 184,4 = 3873 кВт.

Витрати граючої пари на процес випарювання:

Q

D= заг =

3873

=1,78кг⁄с,

іп −ік 2717,2−535,4

де іп , ік - відповідно ентальпія гріючої пари і конденсату при тиску граючої

пари ргр =0,25 МПа,

17

іп = 2717,2 кДж⁄кг,

ік = 535,4 кДж⁄кг

Питома втрата гріючої пари:

D 1.78

d= =

=1.2

W 1.48

Перевірочний розрахунок теплопередачі при кипінні

Коефіцієнт теплопередачі визначають за рівнянням

К=

1

1

1

δ 1

+∑ +

α1 λ α2

Приймаємо, що сумарний термічний опір дорівнює термічному опору стінки

δст ⁄λст і забруднення. Термічний опір забруднення з боку з боку пари не

враховуємо:

δ δ

0,002

λ λст

17,5

∑ = ст +rзаб =

+

1

5800

=2,87*10−4 (м2 ∗ К)/Вт,

де rзаб - термічний опір забруднень з боку продукту.

5800- теплова провідність забруднень Вт⁄ 2

м ∗К

Коефіцієнт теплопровідності від пара, що конденсується до стінки дорівнює:

Розрахунок α1 ведуть методом послідовних наближень

В першому наближенні приймаємо Δt1 =127.43-10/2=122o C;

4

α1= 2,04* √

ρк 2 ∗λк 3 ∗r

µк ∗l∗Δt1

4

=2.04* √

9392 ∗0.6863∗2197.9∗103

228∗106 ∗3∗10

=6308Вт⁄ 2

,

м ∗К

де r- теплота конденсації гріючої пари,

ρк, λк , µк ,-відповідно густина, теплопровідність і в’язкість конденсату при

середній температурі плівки, де Δ t1 - різниця конденсації пари і стінки.

Для установленого процесу передачі тепла справедливо рівняння:

18

q=α1 ∗ t1 *∑(δ/λ)= 63.08*10*2.87*10−4 =18.1oC;

де q- питоме теплове навантаження,

Δt ст - перепад температур на стінці,

Δt 2 - різниця між температурною стінкою з боку продукту і температурою

кипіння продукту,

Δt ст =α1 *Δt1 *∑(δ/λ)=6308*10*2.87*10−4 =18.1oC;

Δt 2 = Δt кор + t ст − Δt1 = 52,33 − 18,1 − 10 = 24,23о С;

Δt кор = t гр − t кип =127,43-75,1=52,33о С;

Коефіцієнт тепловіддачі від стінки до киплячого продукту для бульбашкового

кипіння у вертикальних трубах при умові природної циркуляції дорівнює:

α2 = А ∗ q

0.6

= 780 ∗

λp 1.3∗ρp 0.5 ∗ρл 0,06

σр 0,6 ∗r0.6 ∗ρo 0.66 ∗Cp 0.3∗µp 0.3

*q0.6 ,

де λр , ρр , Ср , µр , σр - відповідно теплопровідність, густина, теплоємність,

в’язкість, поверхневий натяг продукту при температурі кипіння t к =75,1о С;

Значення σр - беруть для води в залежності від температури кипіння продукту

σр = 632 ∗ 10−4 кг⁄ 2

с

ρп − густина пари при тиску в апараті;

ρп = 0,1308 кг⁄ 3

м ;

ρо − густина пари при тиску,

P = 0,1 МПа,

ρо = 0,59 кг⁄ 3

м

r- теплота пароутворення при тиску в апараті

ρа = 0,02 МПа,

r = 1308 Дж⁄кг

Для вибраних умов розрахунку (t кип = 75,1о С, рвт = 0,02 МПа, )

19

λр = 0,681 Вт⁄м ∗ К, ρр = 1069 кг⁄ 3 Ср = 3447 Дж⁄кг ∗ К,

м ,

µр = 0,845 ∗ 10−3 Па ∗ с, σр = 63,2 ∗ 10−3 Н⁄м,

ρп = 0,1308 кг⁄м , ρо = 0,59 кг⁄ 3 r = 1308 ∗ 103 Дж⁄кг

м ,

α2 = 780 ∗

0,6811,3 ∗10690,5 ∗0,13080,06

0,06320,5 ∗(1308∗103)

0,6

∗0,590,66 ∗34470,3 ∗(0,845∗10−3)

0,3

*q0.6 =

=8.7*(α1 ∗ Δt1 )0.6 = 8.7 ∗(6308 ∗ 10)0.6 =6583Вт⁄ 2

,

м ∗К

Перевіримо правильність першого наближення порівності питомих теплових

навантажень:

q’=α1 ∗ Δt1 =6308*10=63080 Вт⁄ 2 ,

м

q”=α2 ∗ Δt 2 = 6583 ∗ 24.23 = 159506 Вт⁄ 2

м ,

як бачимо q’≠ q”

Для другого наближення приймаємо Δt 2 =20o С,

20

Коефіцієнт тепловіддачі α1 при t пл= 127- =117о С,

2

4

9452 ∗0,6853 ∗2197,9∗103

α1 = 2,04 √

235∗10−6 ∗3∗20

=5276Вт⁄ 2

,

м ∗К

Тоді одержимо

Δt ст =5276*20*2,87*10−4 =30,3о С,

Δt 2 = 52.33 − 30.3 − 20 = 2o C,

α2 =8.7*(5276*20)0.6 = 8985 Вт⁄ 2

м ∗ К,

q’=5276*20=105520Вт⁄ 2

м ,

q”=8985*2=17970Вт⁄ 2 ,

м

20

q’ ≠ q”

Приймаємо Δt1 =12o C, t пл = 127 −

4

α1 =2,04* √

9412 ∗0,6863 ∗2197,9∗103

231∗10−6 ∗3∗12

12

2

= 121о С,

=6014Вт⁄ 2

,

м ∗К

Δt cт = 6014 ∗ 12 ∗ 2.87 ∗ 10−4 = 20.7o C,

Δt 2 = 52.33 − 20.7 − 12 = 19.6o C,

α2 = 8.7 ∗ (6011 ∗ 12)0.6 = 7151Вт⁄ 2

м ∗ К,

q’=6011*12=72132Вт⁄ 2 ,

м

q”=7151*19.6=140169 Вт⁄ 2

м ,

При Δt1 =16o C, t пл = 127 −

4

α1 = 2,04 ∗ √

16

2

= 119о С,

9452 ∗0,6863 ∗2197,9∗103

231∗10−6 ∗3∗16

=5609Вт⁄ 2

,

м ∗К

Δt ст = 5609 ∗ 16 ∗ 2,87 ∗ 10−4 = 25,8о С,

Δt 2 = 52.33 − 25.8 − 16 = 10.7o C,

α2 = (5609 ∗ 16)0.6 ∗ 8.7 = 8153 Вт⁄ 2

м ∗ К,

q’=5609*16=89744Вт⁄ 2

м ,

q”=8153*10,7=87238Вт⁄ 2

м ,

Для розрахунку в останьому наближенні будуємо графічну залежність

питомого теплового навантаження q д різниці температур між парою і стінкою

Δt1 , з якої визначаємо, що Δt1 = 15.9o C,

Δt1

10

12

16

20

21

q’,Вт⁄ 2

м

q”,Вт⁄ 2

м

63080

7213

89744

105520

159506

140169

87238

17970

Нехтуючи зміною фізичних властивостей при зміні температури на 0,1о С,

розрахуємо α1 за співвідношенням:

10

4

α1 = 6308 ∗ √

15,9

=5617Вт⁄ 2

м ∗ К,

Δt ст =5617*15,9*2,87*10−4 =25,6о С,

Δt 2 =52.33-25.6-15.9=10.83o C,

α2 = 8.7 ∗ (5617 ∗ 15.9)0.6 = 8129.4 Вт⁄ 2

,

м ∗К

q’=5617*15.9=89310Вт ⁄ 2 ,

м

q”=8129.4*10.83=88041.4Вт⁄ 2 ,

м

q’ ≈q” розбіжність між q’ і q” дорівнює 1%.

Визначаємо Кр :

Кр =

1

=1634

1

1

+2,87∗10−4 +

5617

8129,4

Розрахункова площа поверхні теплообміну випарного апарата:

Fр =

Q1 +Q2

3688,4∗103

=38,1м2 ,

Kp ∗Δtкор 1634∗59,43

38,1−40

40

=

*100=4,8%, що не перебільшує 7%.

5.2Розрахунок барометричного конденсатора

Витрати охолоджувальної води:

Gв =

W(iвт +Св ∗tвк )

Св ∗(tвк −tвп )

=

1,48∗(2109∗103 +4190∗56)

4190∗(56−18)

=22,1кг⁄с,

де івт = 2109,6 ∗ 103 Дж⁄кг − ентальпія вториної пари,

22

t вп , t вк − відповідно початкова і кінцева температура охолождуючої води,

Св − теплоємність води, Дж⁄кг ∗ К,

t вк =t вт *(3…5)=60,09-4,09=56о С,

t вп =18о С,

Діаметр барометричного конденсатора

dk = √

4∗W

π∗ρвт ∗ωп

=√

4∗1,48

=0,849м,

3,14∗0,1308∗20

де ρвт − густина вториної пари, кг⁄ 3

м ,

ρвт = 0,1308 кг⁄ 3

м ,

ωп − швидкість пари, м⁄с,

ωп = 15 … 20 м⁄с.

По нормалях з таблиці 7 вибираємо конденсатор діаметром d=800мм і його

параметри:

Товщина стінки апарата:S=5мм,

Відстань від верхньої полиці до кришки апарата а=1300мм,

Відстань від нижньої полиці до днища апарата r=1200мм,

Ширина полиці l=500мм,

Відстань між осями конденсатора і виловлювача:

К1 =950мм,

К2 =835 мм,

Висота установки Н=5080мм,

Діаметр уловлювача D1 =500 мм(повітря),

23

Висота уловлювача:h1 =1700мм,

Діаметр уловлювача: D2 =400мм( вода),

Висота уловлювача:h2 =1350мм,

Відстань між полицями:

а1 =200

а2 =260

а3 =320

а4 =380

а5 =440

Умовні проходи патрубків:мм

- для виходу пари, А-350,

- для виходу води, Б-200,

- для виходу парогазової суміші, В-125,

- для барометричної труби, Г-200,

- входу парогазової суміші,Ж-80,

- для виходу барометричної трути. Е-70

Висота барометричної труби:

Нт = 10,33 ∗

β

102

+ (2,5 ∗ λ ∗

Нт

w 2

в

+0.5?

) ∗ 2∗g

d

тр

де β- вакуум в барометричному конденсаторі, кПа,

β=Ратм − Рвт =102-20=82 кПа,

Ратм = 102 кПа, Рвт = 20 кПа,

λ- коефіцієнт тертя, який залежить від режиму течії рідини, визначається з

рівняння:

24

1

=1,8*lgRe-1.5

√λ

Число Рейнольдса:

ρ ∗ωв ∗dт 1000∗0,75∗0,2

Re= в

µв

=

0,71∗10−3

=211268,

де ωв - швидкість води в барометричній трубі,

wв =

4∗(Gв +W)

π∗ρв ∗dтр

2

=

4∗(22,1+1,48)

3,14∗1000∗0,22

=0,75м⁄с,

Де dтр - внутрішній діаметр барометричної труби, м,

82

Нт = 10,33 ∗

1

+ (2,5 + 0,011 ∗

102

0,752

Нт

) ∗ 2∗9,81+0,5

0,2

=1,8*lg*211268-1.5;

√λ

1

=9,58→ λ=

1

=0,011,

9,58

√λ

Нт =8,31+0,072+0,00158+0,5=8,89м≈9м.

5.3Продуктивність вакуум-насоса

Продуктивність вакуум-насоса Z (кг/с) визначається кількістю газу( повітря),

який потрібно виводити з барометричного конденсатора:

Z=[0.025*(Gв + W) + 10 ∗ W]*10−3 =[0.025*(22.1+1.48)+10*1.48]*10−3 =

=15.39*10−3 кг/с,

3

Об’ємна продуктивність вакуум-насоса V(м ⁄с) дорівнює:

R∗Z∗(tпов +273)

V=

Рпов

=

288∗15,39∗10−3∗(26,1+273)

0,0165∗106

3

=0,0803м ⁄с,

де R- газова стала для повітря,R=288Дж⁄кг ∗ К,

t пов - температура повітря, розраховують за рівнянням:

t пов = t вп + 0,1 ∗ (t вк − t вп ) + 4=18+0,1*(56-15)+4=26,1о С.

25

Рпов - парціальний тиск повітря в барометричному конденсаторі, Па,

Рпов = Рвт − Рп =0,02-0,0035=0,0165МПа,

Де Рп − тиск сухої насиченої пари(Па)при t пов .

По таблиці 9 вибираємо вакуум-насос:

3

V=0.0803*60=4.82м ⁄кг,

Типорозмір-ВВН-6

Залишковий тиск-5,1 кПа,

Продуктивність-6,0 м3 /хв.

Потужність на валу-12,5 кВт,

Підбір конденсата відвідника:

Витрати конденсату (т/год)

G=D=1.78*3.6=6.41

Δp=pгп -ро =0,25-0,1=0,15 МПа,

Коефіцієнт пропускної здатності:

К=0,575*G/√Δp=6,41*0,575/√0,15=9,5мм,

Діаметр умовного проходу dу =60мм,

Вибираємо із таблиці 6 конденсатовідвідника з розмірами:

D=400мм,

L=480мм,

H=510мм,

h=295мм.

d=175 мм.

26

5.4Визначення товщини теплової ізоляції

Товщину ізоляції знаходять із рівності питомих теплових потоків через шар

ізоляції і від поверхні ізоляції в навколишнє середовище

λіз

δіз

*(t ст1 − t ст2 ) = αпов ∗ (t ст2 −t пов ),\

де λіз −коефіцієнт теплопровідності ізоляційного матеріалу, Вт/м*К,

(таб.6)

t ст1 - температура ізоляції з боку апарата,

t ст2 = 35 … 45 = 40о С,

t пов −температура повітря,

t пов = 26,1о С,

αпов - коефіцієнт тепловіддачі від зовнішньої поверхні ізоляціонного матеріалу

в навколишнє середовище,

αпов = 9,76 + 0,07 ∗ (t ст2 + t пов) =9,76+0,07*(40-26,1)=10,73Вт⁄ 2

м ∗ К,

0,08

δіз

*(127,43-40)=10,73*(40-26,1)

δіз =

6,994

=0,047м,

149,15

Перевіряємо, чи укладається Q вт у 3…5% від Q заг

Q вт = αпов ∗ Fпов ∗ (t ст1 −t пов )=10,73*3,14*0,8*2*(40-26,1)=468,32кВт.

27

28

Висновки

Проектування барометричних конденсаторів для конденсації вторинної

пари у випарних установках є складним, але важливим завданням, яке має

значний вплив на ефективність та екологічність промислових процесів. На

основі проведеного аналізу можна зробити такі висновки:

Сучасні

створювати

Використання

технології

більш

проектування

ефективні

комп'ютерного

і

та

надійні

моделювання

виробництва

барометричні

і

дозволяють

конденсатори.

автоматизованих

систем

управління дає можливість точно прогнозувати і оптимізувати роботу

конденсаторів, підвищуючи їх продуктивність і надійність. Розвиток нових

матеріалів та методів обробки також сприяє поліпшенню експлуатаційних

характеристик і довговічності цих пристроїв.

Правильно спроектовані барометричні конденсатори забезпечують

високу надійність і безпеку експлуатації, що є критично важливим для

безперебійної роботи промислових процесів. Їх стійкість до корозії і

зношування, а також можливість роботи в умовах високих температур і тиску

знижують ризик простоїв і поломок, що дозволяє знизити витрати на технічне

обслуговування і ремонти.

Впровадження барометричних конденсаторів у випарних установках є

не тільки технічно доцільним, але й економічно вигідним рішенням. Вони

забезпечують високу ефективність і надійність виробничих процесів,

сприяють зниженню енергетичних витрат і викидів, відповідають сучасним

екологічним стандартам і регуляторним вимогам. Це робить їх незамінними у

багатьох галузях промисловості, де є потреба в ефективному управлінні

конденсаційними процесами.

В результаті, барометричні конденсатори стають ключовим елементом

для підвищення конкурентоспроможності та сталого розвитку підприємств.

29

СХЕМА УСТАНОВКИ

30

Список використаної літератури

1.

Дытнерский, Ю. И. Основные процессы и аппараты химической

технологии. Пособие по проектированию [текст] / Ю. И. Дытнерский, – М.:

Химия, 1983, 270 с.

2.

Павлов, К. Ф. Примеры и задачи по курсу процессы и аппараты

химической технологии [текст] / К. Ф. Павлов, П. Г. Романков, А. А. Носков, –

М.: Химия, 1970, 624 с.

3.

Справочник химика, т III, М.: Химия, 1964, 1008 с.

4.

Справочник химика, т V, М.: Химия, 1968, 976 с.

5.

Воробьёва, Г. Я. Коррозионная стойкость материалов в агрессивных

средах химических производств [текст] / Г. Я. Воробьёва, М.: Химия, 1975,

816 с.

6.

Касаткин, А. Г. Основные процессы и аппараты химической технологии

[текст] / А. Г. Касаткин, М.: Химия, 1973, 750 с.

7.

Викторов, М. М. Методы вычисления физико-химических величин и

прикладные расчёты [текст] / М. М. Викторов, Л.: Химия, 1977, 360 с.

8.

Каталог УКРНИИХИММАШа. Выпарные аппараты вертикальные

трубчатые общего назначения. М.: ЦИНТИХИМНЕФТЕМАШ, 1979, 38 с.

9.

Лащинский, А. А. Основы конструирования и расчёта химической

аппаратуры

[текст]

/

А.

А.

Лащинский,

А.

Р.

Толчинский,

Л.:

Машиностроение, 1970, 752 с.

10.

Лащинский, А. А. Конструирование сварочных химических аппаратов

[текст] / А. А. Лащинский, Л.: Машиностроение, 1981, 382 с.

31