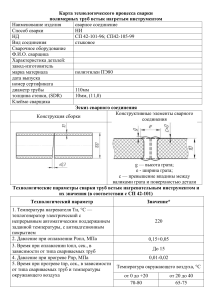

Оглавление Введение......................................................................................................... 4 1 Описание участка газопровода ................................................................. 6 2 Материал газопровода ............................................................................... 7 3 Описание способа сварки ........................................................................ 10 4 Сварочные материалы ............................................................................. 12 5 Режимы сварки ......................................................................................... 14 6 Технологический процесс сборки и сварки .......................................... 20 7 Контроль качества.................................................................................... 31 8 Основное сварочное оборудование ........................................................ 37 Список использованной литературы ........................................................ 51 3 Введение На сегодняшний день газ является важнейшим товаром России на мировом рынке. Доходы от его продажи составляют весьма значительную часть (до 30% – по заявлениям премьер-министра России, хотя на самом деле эта цифра очевидно больше) бюджета государства. Кроме того, он является важнейшим сырьем для многих отраслей экономики самой России. Географически районы добычи и потребления газа разделены значительными расстояниями, поскольку основные запасы полезных ископаемых сосредоточены на Севере и на Востоке, а главными их потребителями являются центральные и западные регионы. В связи с этим, одной из наиболее существенных является проблема транспортировки газа. Безусловным лидером среди различных способов доставки является трубопроводный транспорт – магистральные трубопроводы. В этих условиях целесообразно рассмотрение проблемы качества сооружения магистральных трубопроводов как фактора, во многом определяющего последующую надежность их функционирования, от которой в значительной степени зависит благосостояние страны в целом. Проблем качеств сооружении магистральны газопроводов автоматически распадается на более мелкие, поскольку качество сооружения всего трубопровода в целом зависит от качества отдельных видов работ, выполняемых при строительстве: подготовительных, земляных, сварочномонтажных, изоляционно-укладочных, испытаний. Важнейшим процессом, весьма сильно влияющим на эксплуатационные характеристики будущего сооружения, являются сварочно-монтажные работы. Сварка на сегодняшний день является единственным способом соединения отдельных труб в секции (укрупнительная сварка поворотных стыков) и в непрерывную нитку (сварка неповоротных стыков). Самым распространенным в газопроводном строительстве России по сравнению с другими методами сварки неповоротных стыков является сварка в среде защитных газов. 4 Механизация и автоматизация сварочного производства – важнейшее средство повышения производительности труда, повышения качества сварного изделия, улучшения условий труда. Перед сварочным производством стоят задачи, направленные на повышение эффективности производства в результате научно-технического прогресса и перевода экономики на интенсивный путь развития. Это, прежде всего переход к массовому применению высокоэффективных систем, машин, аппаратов, оборудования и технологических процессов, которые могут обеспечить высокую механизацию и автоматизацию производства, рост производительности труда и связанное с этим высвобождение рабочих. Объектом исследования является процесс изготовления трехтрубных секций труб под давлением 5 МПа диаметром 1420 мм, с толщиной стенки 22 мм. Цель работы – описание решений по организации производства работ и технологии автоматической сварки под флюсом стальных труб с целью обеспечения их высшего качества. Задачи работы: анализ действующего процесса проведения сварочных работ, подбор сварочного оборудования и сварочных материалов, разработка операционно-технологической карты. 5 1 Описание участка газопровода При строительстве магистральных трубопроводов приходится собирать и сваривать множество стыков труб большого диаметра. Укладка трубопроводов может быть либо непрерывной, либо секционной. В первом случае производят последовательное наращивание трубопровода, причем все стыки выполняют без вращения труб. Во втором случае первоначально сваривают секции, вращая при этом трубы, а затем на трассе стыки выполняют без вращения. В России при строительстве магистральных трубопроводов применяют главным образом секционный способ укладки труб. Трубы длиной 12 м поступают на полевые сварочные базы, где их соединяют в секции длиной 24...36 м. Эти секции на специальных автомашинах транспортируют на трассу и сваривают в плети. 6 2 Материал газопровода Материалы и технические изделия, используемые в системах газоснабжения, прежде всего должны быть надежными и отвечать требованиям государственных стандартов или технических условий, утвержденных в установленном порядке и прошедших государственную регистрацию в соответствии с ГОСТ 2.114-95. Традиционно для газопроводов применяются стальные трубы. Но в последнее годы все активнее используются полиэтиленовые, винипластовые и асбоцементные трубы, особенно для транспортирования попутных газов с содержанием более 3% сероводорода, а также при весьма высокой коррозионной активности грунтов и при наличии блуждающих токов. На применяемые трубы должны быть выданы сертификаты заводовизготовителей или справки с выпиской из сертификатов, подтверждающие их соответствие требованиям СНиП 42-01-02. При отсутствии документов проводятся химический анализ и механические испытания образцов, взятых от каждой партии труб одной плавки, подтверждающие соответствие качества стали действующим требованиям. Если установить принадлежность труб к одной плавке невозможно, анализ и испытания следует провести на образцах от каждой трубы. Стальные трубы. В соответствии с рекомендациями СНиП 42-01-02 для строительства систем газоснабжения следует применять трубы, изготовленные из углеродистой стали обыкновенного качества по ГОСТ 38071 или качественной стали по ГОСТ 1050-74, хорошо сваривающейся и содержащей не более 0,25% углерода, 0,056% серы и 0,046% фосфора. Стальные трубы спиральношовные) выпускаются и бесшовные 2 видов: сварные (тепло-, (прямо- горяче- и или холоднодеформированные). Для строительства газопроводов применяются трубы, удовлетворяющие требованиям СНиП 2.04.08-87. Стальные трубы для наружных и внутренних газопроводов – групп В и Г, изготовленные из спокойной малоуглеродистой стали группы В по ГОСТ 380-71* не ниже 2-й 7 категории (для газопроводов диаметром более 530 мм при толщине стенки труб более 5 мм — не ниже 3-й категории) марок Ст2, СтЗ, а также Ст4 при содержании в ней углерода не более 0,25%; стали марок 08, 10, 15, 20 по ГОСТ 1050-74*; низколегированной стали марок 09Г2С, 17ГС, 17ПС по ГОСТ 19281-73* не ниже 6-й категории; стали 10Г2 по ГОСТ 4543-71*. 09Г2С- конструкционная низколегированная сталь. Наиболее часто прокат из стали 09Г2С применяется для создания различных строительных конструкций. Это стало возможно благодаря высокому уровню механической прочности элемента, что дает уникальную возможность создавать в совокупности с другими марками сталей значительно более тонкие элементы конструкции. Технические свойства, химический состав, механические свойства и ударная вязкость стали 09Г2С приведены в таблицах 1, 2, 3 и 4. Таблица 1 – Технические свойства стали 09Г2С Таблица 2 – Химический состав стали 09Г2С 8 Таблица 3 – Механические свойства стали 09Г2С Таблица 4 – Ударная вязкость стали 09Г2С По ТУ 14-3-1573-96 углеродный эквивалент Сэ ≤ 0,46 %. Оценку свариваемости стали марки 09Г2С можно дать хорошую и связано это с тем, что она не подвержена закаливанию, не склонна к перегреву и устойчива к образованию горячих и холодных трещин в сварном шве и зоне термического влияния. Сварку низколегированной конструкционной стали 09Г2С можно выполнять как ручной дуговой сваркой, так и автоматической. Сварка листов из стали 09Г2С толщиной менее 40 мм выполняется без разделки кромок. И при соблюдении технологии и режимов сварки, механические свойства сварочного шва почти не уступают механическим свойствам основного металла. Равнопрочность сварного шва обусловлена переходом легирующих элементов из электродной проволоки в металл сварного шва. 9 3 Описание способа сварки При автоматической дуговой сварке под флюсом электрическая дуга горит под слоем флюса между концом основного сварочного материала плавящегося электрода (сварочной проволоки) и свариваемым металлом. Сварочная дуга горит в газовой среде образованной в результате испарения флюса в процессе его плавления. При отключении электрической дуги расплавленный флюс застывает, образуя шлаковый нарост в виде окалины, который отделяется от поверхности шва, а расплавленный электрод (сварочная проволока) и основной металл перемешиваются заполняя собой пространство в местах плавления, так называемую сварочную ванну, кристаллизуясь при остывании и тем самым образуя сварной шов. В качестве основного оборудования для данного процесса сварки применяется так называемый сварочный трактор — это специальная установка имеющая сварочную головку, автоматический механизм подачи проволоки и бункер для флюса. Данная установка (сварочный трактор) подключается к специальному инверторному источнику сварочного тока для SAW сварки. В качестве флюсов при сварке применяют искусственные силикаты, имеющие слабо кислый характер. Основой флюса являются двойной или тройной силикат закиси марганца, окиси кальция, окиси магния, алюминия и т. д. В качестве добавки, снижающей температуру плавления и вязкость, применяется плавиковый шпат. Широко применяемые флюсы, например: высокомарганцовистый флюс типа ОСЦ-45 представляет собой силикат марганца типа MnOSiO2 с добавкой фтористого кальция. Флюс типа АН-348 обеспечивает большую устойчивость горения дуги по сравнению с флюсом ОСЦ-45. Наибольшая устойчивость горения дуги обеспечивается при использовании флюса АН-348-А, выделяющем меньше вредных газов. Данный способ сварки считается высокопроизводительным процессом и за счёт низкой скорости охлаждения металла обеспечивает высокие показатели механических свойств металла в местах сварного шва. Потери металла на угар и разбрызгивание при горении дуги под флюсом меньше, 10 чем при ручной дуговой сварке (MMA) и сварки в защитных газах (TIG) и (MIG/MAG). Но сам процесс подготовки к началу процесса сварки достаточно трудоёмкий. Несмотря на то, что данный способ сварки считается автоматическим, для качественного осуществления всего процесса необходим технический специалист инженер сварочного производства или сварщик-оператор. 11 4 Сварочные материалы Сварочные материалы должны: - выпускаться в соответствии с действующими стандартами (или международными стандартами) и специальными Техническими условиями (ТУ) на каждую марку сварочного материала; - быть аттестованы согласно РД на 03-613-03 группу «Нефтегазодобывающее оборудование» с учетом специальных требований, предъявляемых к сварным соединениям магистральных газопроводов. Каждая марка и завод (фирма)-производитель должна иметь соответствующее свидетельство об аттестации; - иметь сертификаты качества, подтверждающие их соответствие требованиям специальных ТУ. Технические условия на сварочные материалы должны регламентировать специальные требования к качеству их изготовления, сварочно-технологическим характеристикам и обеспечению требуемого уровня прочностных и вязко-пластических свойств сварных соединений в соответствии с требованиями раздела 4 настоящего стандарта. Аттестация флюсов и проволок должна выполняться для конкретных комбинаций марок флюса и проволоки. Для автоматической сварки поворотных стыков труб следует применять комбинации «агломерированный флюс + проволока», перечень и область применения которых приведены в таблице 5. Таблица 5 - Сварочные материалы для сварки под флюсом 12 Перечни сварочных материалов, допущенных к сварке магистральных газопроводов, должны пересматриваться и дополняться новыми марками при условии положительных результатов их аттестации, а также периодической аттестации марок, приведенных в соответствующих таблицах настоящего стандарта. Структурное подразделение ОАО «Газпром», отвечающее за сварочное производство, не реже одного раза в год утверждает реестр сварочных материалов, допущенных к применению по результатам их аттестации. 13 5 Режимы сварки Двухсторонняя автоматическая сварка под флюсом Двухстороннюю автоматическую сварку под флюсом поворотных стыков труб диаметром от 1020 до 1420 мм следует производить на трубосварочных базах типа БТС, которые обеспечивают полную механизацию сборочно-сварочных и транспортных операций в процессе изготовления трубных секций, а также сохранность наружной изоляции и внутреннего гладкостного покрытия труб. Изготовление двухтрубных секций следует производить только из труб, имеющих одинаковую нормативную толщину стенки. Типоразмеры труб под сварку должны выбираться с учетом максимально допустимой грузоподъемности конструкций трубосварочной базы. Подготовку стыков, сборку и предварительный подогрев следует выполнять в соответствии с требованиями раздела 7.1 настоящего стандарта. При подготовке должна быть произведена механическая обработка торцов труб станками типа СПК, входящими в состав оборудования трубосварочной базы. Форма разделки кромок под сварку представлена на рис. 1. Для сварки следует применять аттестованные комбинации «агломерированный флюс + проволока сплошного сечения», перечень которых представлен в таблице 5.6 настоящего стандарта. Собранный стык следует повернуть на 180 градусов таким образом, чтобы прихватка находилась в нижней части стыка (в положении «6 час»), после чего в верхней части стыка (в положении «12 час») начинают сварку первого наружного слоя шва. 14 Рисунок 1 – Типы разделки кромок труб диаметром от 1020 до 1420 мм для автоматической сварки под флюсом на базах типа БТС Сварку поворотного кольцевого стыка производят при горизонтальном расположении осей труб в следующем порядке: − первый наружный слой шва; − внутренний слой шва (может выполняться одновременно со сваркой второго наружного слоя); − последние наружные слои шва. В целях предотвращения образования шлаковых включений и непроваров рекомендуется выполнять шлифмашинкой пропилы начального и конечного участков прихватки, а также начального участка первого наружного слоя. Глубина пропила от 3 до 4 мм, ширина от 3 до 4 мм, длина от 25 до 40 мм. Допускается шлифовка усиления на прихватке до величины от 0,5 до 1,0 мм. Режимы двухсторонней сварки стыков труб диаметром от 1020 до 1420 мм с использованием комбинации «агломерированный флюс + проволока» устанавливаются согласно таблице 8.10. 15 Смещение электрода с зенита трубы следует увеличить на величину от 5 до 10 мм по сравнению со значениями, приведенными в таблице 6, в случае заклинивания шлака в разделке кромок при сварке первого наружного слоя шва, а также для улучшения сопряжения шва со стенками разделки. Таблица 6 – Режимы двухсторонней сварки под флюсом поворотных стыков труб диаметром от 1020 до 1420 мм с использованием комбинации «агломерированный флюс + проволока» Внутренний слой шва должен свариваться в один проход. Высота усиления внутреннего и облицовочного слоев шва должна находиться в пределах 1-3 мм. Ширина облицовочного слоя шва представлена в таблице 7, а внутреннего слоя – в таблице 8. 16 Таблица 7 - Требования к ширине облицовочного слоя шва при двухсторонней сварке под флюсом Таблица 8 – Требования к геометрическим размерам внутреннего слоя шва при двухсторонней автоматической сварке под флюсом Для оценки геометрических размеров сварных швов из каждого 200 стыка должны быть вырезаны и изготовлены 3 макрошлифа. Темплеты для макрошлифов вырезают на любых участках сварного соединения, расположенных равномерно по периметру стыка, но не ближе 200 мм от места начала или окончания процесса сварки. Геометрические размеры швов, определяемые по макрошлифам, должны соответствовать рис. 2 и таблицам 7 и 8. 17 Рисунок 2 – Макрошлиф для оценки геометрических параметров сварного шва В случае отклонения геометрических параметров от заданных значений сварку следует прекратить, отладить оборудование и режим сварки, после чего выполнить сварку двух новых стыков, из которых вырезать макрошлифы. В случае, если размеры швов по макрошлифам соответствуют установленным требованиям, сварку можно продолжить. Остальные 199 стыков, предшествующие первому вырезанному, следует считать годными, если в результате радиографического контроля в них не выявлено недопустимых дефектов. Если облицовочный слой шва смещен относительно первого наружного слоя, но при этом перекрывает всю его ширину, то стык считается годным при отсутствии недопустимых дефектов шва и соблюдении заданных режимов. В данном случае оси первого наружного слоя и внутреннего слоя шва должны совпадать или быть смещены относительно друг друга на расстояние не более 2 мм. 18 Флюс, остающийся на поверхности трубы в процессе сварки, следует ссыпать в чистый сухой поддон, просеивать через сито, освобождая его от кусков шлаковой корки и инородных включений. Очищенный флюс допускается использовать повторно с добавлением не менее 50% нового (неиспользованного) флюса. Флюс, оставшийся по окончании смены в бункере сварочной головки, должен быть удален из бункера и помещен до следующей смены в герметичную тару. Запрещается сброс сваренных секций и их соударение, а также их скатывание на мокрый грунт или снег до полного остывания стыка до температуры окружающей среды. При наличии атмосферных осадков сваренный кольцевой стык следует укрывать термоизолирующим поясом до полного остывания. Все стыки, выполняемые одной сменой, к ее окончанию должны быть сварены полностью. В порядке исключения, в случае выхода из строя оборудования, отключения сети и т.п. разрешается оставлять до следующей смены стык трубной секции с невыполненным облицовочным слоем шва. Перед завершением сварки данного стыка следует выполнить предварительный подогрев до температуры 50+30 ОС. При невыполнении указанных требований стык подлежит вырезке. 19 6 Технологический процесс сборки и сварки Трубы, соединительные детали трубопроводов (СДТ), запорная и регулирующая арматура (ЗРА) и сварочные материалы должны пройти входной контроль в установленном порядке. Результаты контроля регистрируются в журнале входного контроля. Применяемые трубы, СДТ, ЗРА и сварочные материалы должны иметь сертификаты (паспорта) качества. До начала производства работ следует проверить соответствие клейм, маркировки труб, СДТ, ЗРА, сварочных материалов обозначениям, указанным в сертификатах (паспортах). При отсутствии клейм, маркировки, сертификатов (или других документов, удостоверяющих их качество) трубы, СДТ, ЗРА и сварочные материалы к сборке и сварке не допускаются. Следует проверить соответствие формы, размеров, перпендикулярности свариваемых кромок требованиям Технических условий на трубы, СДТ, ЗРА. Следует проверить соответствие минимальных фактических толщин стенок в зоне свариваемых торцов допускам, установленным в Технических условиях. Трубы, СДТ и ЗРА с недопустимыми дефектами на свариваемых кромках, а также на внутренней и наружной поверхностях к сборке не допускаются. Обработку (переточку) кромок под сварку в случае несоответствия заводской разделки кромок требованиям технологии сварки следует производить механическим способом с использованием специализированных станков. Допускается осуществлять расточку изнутри трубы («нутрение») шлифмашинками с применением абразивных шлифовальных кругов. После «нутрения» следует проверить соответствие минимальной фактической толщины стенки в зоне свариваемых торцов допускам, установленным в Технических условиях на трубы, а также соответствие угла внутреннего 20 скосок кромок более толстой трубы требованиям раздела 10.1 настоящего стандарта. Качество выполнения «нутрения» фиксируется соответствующим протоколом визуально-измерительного контроля. Допускается производить резку труб для выполнения специальных сварочных работ (например, захлестов) с применением оборудования для механизированной орбитальной газокислородной или воздушно-плазменной резки с последующей обработкой резаных торцов труб специализированным станком для подготовки требуемой разделки кромок. При этом металл кромок должен быть удален станком на глубину не менее 1,0 мм. При использовании труб с обработанными специализированными станками торцами необходимо, чтобы форма и геометрические параметры кромок, а также качество подготовки свариваемых кромок соответствовали требованиям Технических условий и операционной технологической карты. При подготовке под сварку элементов разнотолщинных соединений необходимо, чтобы форма разделки и геометрические параметры кромок соответствовала требованиям раздела 10 (рис. 10.1) настоящего стандарта. Контроль точности обработки кромок под сварку и параметров разделки выполняется инструментально. Требования по форме разделки кромок и ее геометрическим параметрам для каждого из способов автоматической, механизированной и ручной дуговой сварки приведены в соответствующих разделах по технологиям сварки (разделы 8.1-8.10) настоящего стандарта. Перед сборкой необходимо очистить внутреннюю полость труб, СДТ и ЗРА от попавшего грунта, снега и т.п. загрязнений, а также механически очистить (шлифмашинкой с дисковой проволочной щеткой или абразивным кругом) до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности соединяемых элементов на ширину не менее 15 мм. Усиление заводских швов снаружи трубы следует удалить до величины от 0,5 до 1,0 мм на участке шириной от 10 до 15 мм от торца трубы. 21 Перед сборкой следует осмотреть поверхности кромок свариваемых элементов. Устранить шлифованием на наружной поверхности неизолированных торцов труб царапины, риски, задиры глубиной до 5% от нормативной толщины стенки, но не более минусовых допусков на толщину стенки, оговоренных Техническими условиями на трубы. Не разрешается производить ремонт любых повреждений поверхности трубы, включая вмятины на концах труб, забоины и задиры фасок кромок свариваемых элементов. Поврежденный участок трубы должен быть обрезан, а требуемая разделка кромок выполнена специализированным станком. При этом металл резаных кромок должен быть удален станком на глубину не менее 1,0 мм. После обрезки (вырезки) участка с недопустимыми дефектами с целью выявления возможных расслоений следует выполнить ультразвуковой контроль сплошным сканированием всего периметра участка трубы, прилегающего к торцу, на ширине не менее 40 мм. Если в процессе ультразвукового контроля выявлено наличие расслоений, труба должна быть обрезана на расстоянии не менее 300 мм от торца и произведен ультразвуковой контроль в соответствии с выше приведенными правилами. Смещение кромок труб с одинаковой нормативной толщиной стенки не должно превышать 2,0 мм. Допускаются локальные смещения кромок до 3,0 мм при общей протяженности участков с указанными смещениями не более 1/6 периметра свариваемого соединения. Измерение величины смещения кромок при сборке следует выполнять универсальными шаблонами специализированными по шаблонами наружным по поверхностям внутренним или поверхностям свариваемых элементов. Сборку труб следует выполнять с применением внутренних центраторов гидравлического или пневматического типов. Центратор не должен оставлять царапин, задиров, масляных пятен на внутренней 22 поверхности труб. В случае применения труб с внутренним гладкостным покрытием перед началом работ должна быть проведена подготовка центратора, позволяющая обеспечить целостность внутреннего гладкостного покрытия. При сборке захлестных соединений труб, прямых вставок (катушек), соединений труб с СДТ и ЗРА, а также в других случаях (например, выполнение работ на уклонах), когда применение внутренних центраторов технически невозможно, сборку соединений следует выполнять на наружных центраторах преимущественно с гидравлическим приводом. При сборке запрещается любая ударная правка (подгонка) кромок свариваемых элементов. При сборке заводские швы следует смещать относительно друг друга на расстоянии не менее, чем 100 мм (рекомендуется 250 мм и более). При этом они должны располагаться в верхней половине периметра свариваемых элементов. В случае технической невозможности соблюдения требований п. 7.1.18 (сборка соединений захлестов, прямых вставок «катушек», СДТ, ЗРА, приварка гнутых кривых и т.д.) любое уменьшение расстояния между смежными швами должно быть согласовано в каждом случае с представителем службы технического надзора Заказчика и отражено в исполнительной документации. Величина зазора стыковых соединений свариваемых элементов устанавливается в зависимости от применяемого способа сварки, диаметра сварочного материала и приведена в табл. 11. Сборку на внутреннем центраторе неповоротных кольцевых сварных соединений труб с заводской разделкой кромок или кромками, подготовленными механическим способом специализированными станками, следует осуществлять без прихваток (за исключением случая, оговоренного п. 7.1.22). Если в процессе установки технологического зазора возникла объективная необходимость в установке прихваток, то они должны быть 23 полностью удалены механическим способом (абразивным кругом) в процессе сварки корневого слоя шва. Таблица 9 – Величина зазоров в сварных соединениях, выполняемых автоматической сваркой под флюсом Сборку поворотных сварных соединений труб для двухсторонней автоматической сварки под флюсом на трубосварочных базах типа БТС следует выполнять без зазора при помощи одной прихватки длиной не менее 200 мм, выполняемой на режиме сварки первого наружного слоя шва. Начальный и конечный участок прихватки следует обработать механическим способом (абразивным кругом). Прихватку следует выполнять на расстоянии не менее 100 мм от заводских швов труб. Перед началом выполнения работ по сварке стыков труб производится подогрев свариваемых кромок и прилегающих к ним участков труб. Предварительный подогрев выполняют перед выполнением корневого слоя шва или установкой прихваток. Для выполнения подогрева кромок свариваемых элементов могут применяться следующие способы нагрева: - индукционный токами с частотой от 400 до 10000 Гц; - электронагревателями сопротивления; - нагревателями комбинированного действия (типа КЭН). Для подогрева свариваемых соединений следует применять: - для соединений с толщиной стенки от 18,0 до 32,0 мм при любых температурах воздуха - установки индукционного нагрева с токами средней частоты; 24 - для соединений с толщиной стенки от 18,0 до 22,0 мм при любых температурах воздуха электронагреватели - установки сопротивлением; индукционного нагреватели нагрева; комбинированного действия типа КЭН. При проведении подогрева установками индукционного нагрева, электронагревателями сопротивления, нагревателями комбинированного действия в случаях прекращения энергообеспечения или при выходе из строя установок нагрева, допускается до окончания рабочей смены проводить нагрев кольцевыми газопламенными нагревательными устройствами. Данное обстоятельство должно быть отражено в исполнительной документации. Газопламенный нагрев может использоваться как самостоятельный метод нагрева в соответствии с примечанием к п. 1.1 настоящего стандарта или как вспомогательный (в соответствии с п. 7.1.26) при применении способов нагрева, указанных в п. 7.1.24, а так же в случаях, приведенных в п. 7.1.39. Оборудование для подогрева должно обеспечивать равномерный подогрев свариваемых соединений по толщине стенки и периметру в зоне шириной не менее 150 мм (т.е. не менее ±75 мм в обе стороны от свариваемых кромок). Подогрев не должен нарушать целостность изоляции и внутреннего гладкостного покрытия. В случае использования газопламенных нагревательных устройств (горелок) следует применять термоизолирующие пояса и/или боковые ограничители пламени. 25 Таблица 10 – Технические характеристики установок для нагрева с использованием электронагревателей комбинированного действия для предварительного и сопутствующего подогрева сварных соединений При двухсторонней автоматической сварке под флюсом поворотных стыков труб на трубосварочных базах типа БТС осуществляется предварительный подогрев до 50+30 °С при температуре окружающего воздуха ниже 0 °С и/или при наличии влаги на торцах труб. 26 При устранении дефектов сварных соединений изнутри и снаружи трубы независимо от температуры окружающего воздуха следует произвести предварительный подогрев до минимальной температуры 100+30 °С для соединений с толщинами стенок до 27,0 мм включительно и до 150+30 °С для соединений с толщинами стенок от 27,1 до 32,0 мм. Температуру предварительного подогрева при соединении труб с различными толщинами стенок устанавливают по максимальному значению, требуемому для одного из стыкуемых элементов. Контроль выполнения требований по температуре предварительного подогрева свариваемых элементов должен осуществляться непосредственно перед выполнением корневого слоя шва в каждой четверти по периметру стыка на расстоянии от 10 до 15 и от 60 до 75 мм от торца стыкуемых элементов. Процесс подогрева свариваемых соединений должен контролироваться с помощью автоматических регистрирующих потенциометров, входящих в состав установок по подогреву, или контактными цифровыми термометрами. В случае остывания в процессе сборки и сварки кромок свариваемых элементов ниже температур, регламентированных в п.п. 7.1.30-7.1.34, необходимо осуществить сопутствующий подогрев до регламентированной температуры предварительного подогрева. В случае снижения температуры предварительного подогрева непосредственно перед сваркой корневого слоя шва не более чем на 10 °С ниже регламентированной температуры 50 °С, не более чем на 20 °С ниже регламентированной температуры 100 °С и на 30 0 С нижерегламентированной температуры 150 и 200 °С допускается ее доведение до требуемых значений с помощью газопламенных нагревательных устройств. В процессе сварки всеми способами сварки (кроме механизированной сварки самозащитной порошковой проволокой) температура предыдущего 27 слоя сварного шва перед наложением последующего слоя (межслойная температура) должна находиться в пределах от 50 °С до 250°С. Если температура опустилась ниже 50 °С следует произвести сопутствующий (межслойный) подогрев до температуры 50+30 °С. С целью предотвращения быстрого остывания стыков после сварки следует применять защитные теплоизолирующие пояса (кожухи). Требования к выполнению сборочно-сварочных работ Запрещается снимать наружный центратор до выполнения не менее 60% корневого слоя шва. При этом участки корневого слоя шва должны равномерно располагаться по периметру стыка. После снятия центратора все сваренные участки должны быть зачищены, начало и конец каждого участка должны быть обработаны механическим способом (шлифмашинкой с абразивным кругом). Не допускается перемещать или подвергать любым внешним воздействиям до полного завершения сварки стыки захлестов, соединений труб с СДТ и ЗРА, а также ремонтируемые кольцевые стыки. Сварка каждого слоя выполняется не менее, чем 2 сварщиками, кроме выполнения корневого слоя шва изнутри трубы комплексами CRCEVANS AW и автоматической сварки под слоем флюса на трубосварочных базах типа БТС и ССТ-ПАУ. Возбуждение дуги следует производить только в разделке кромок свариваемых элементов. Корневой слой шва стыков труб, независимо от метода сварки, при наличии возможности, должен быть зачищен изнутри трубы, после чего осуществляется его осмотр сварного соединения на отсутствие наружных дефектов и соответствие геометрических параметров регламентированным значениям. В случае объективной необходимости непродолжительного перерыва в работе, выполняемой при температуре воздуха ниже 5 °С и/или при наличии 28 осадков, стык следует накрыть термоизолирующим поясом. При этом перед возобновлением сварки следует проконтролировать температуру стыка и, при необходимости, осуществить его подогрев до минимальной межслойной температуры (т.е. до 50 °С). Минимальное количество слоев шва определяется толщинами стенок свариваемых элементов, способом и параметрами сварки фиксируется в процессе аттестации технологии сварки и регламентируется в операционных технологических картах. В процессе сварки стыка необходимо производить зачистку всех слоев шва от шлака и брызг металла механическим способом: шлифмашинкой с абразивным кругом или дисковой проволочной щеткой, напильником, щеткой. Процесс сварки каждого прохода следует начинать и заканчивать на расстоянии не менее 100 мм от заводских швов труб, СДТ, ЗРА. Место начала сварки каждого последующего слоя должно быть смещено относительно места начала предыдущего слоя шва не менее чем на 30 мм. Место окончания сварки («замки») каждого последующего слоя должно быть смещено относительно места начала предыдущего слоя шва не менее чем на 70 мм. При многоваликовой сварке толстостенных элементов (один проход выполняется несколькими валиками) места начала сварки и «замки» соседних валиков должны быть смещены один относительно другого не менее чем на 30 мм. Не допускается оставлять не полностью сваренные стыки при выполнении специальных сварочных работ – сварке стыков захлестов, разнололщинных соединений труб, соединений труб с СДТ и ЗРА, а также при выполнении ремонта сварных соединений. 29 Для остальных сварных соединений, в случае объективной необходимости непродолжительного перерыва в работе, должны быть выполнены следующие требования: − сварное соединение должно быть выполнено не менее, чем на 2/3 толщины стенки соединяемых труб; − незавершенное водонепроницаемым сварное соединение теплоизолирующим должно поясом, быть накрыто обеспечивающим замедленное и равномерное остывание; − перед возобновлением сварки стык должен быть вновь нагрет до требуемой минимальной межслойной температуры (т.е. до 50 0С); − сварное соединение должно быть полностью завершено в течение 24 часов после начала перерыва в работе. При несоблюдении указанных условий сварное соединение подлежит вырезке. Разнотолщинные сварные соединения труб, труб с СДТ и ЗРА следует выполнять в соответствии с требованиями раздела 10 настоящего стандарта. Запрещается для выполнения 2-х или 3-х-трубных секций при односторонней или двухсторонней автоматической сварке под флюсом использовать трубы с различной нормативной толщиной стенки. В процессе сварки должен осуществляться пооперационный контроль качества выполнения каждого слоя шва. Видимые дефекты должны своевременно устраняться. Участки поверхности облицовочного слоя с грубой чешуйчатостью (превышение гребня над впадиной 1,0 мм и более), а также участки с превышением усиления шва следует обработать шлифмашинкой (абразивным кругом) или напильником. Маркировку (клеймение) кольцевых стыков труб следует выполнять маркерами (несмываемой краской) на наружной поверхности трубы на расстоянии от 100 до 150 мм от края изоляции. 30 Присоединение обратного кабеля к свариваемым элементам следует должно выполняться с помощью специальных контактных устройств, исключающих образование искрений на теле трубы в процессе сварки. Конструкция устройств должна обеспечивать токоподвод преимущественно в разделку кромок труб. Запрещается приваривать к телу трубы какие-либо крепежные элементы обратного кабеля. 7 Контроль качества При строительстве магистральных газопроводов действует многоступенчатая система контроля качества, которая включает в себя: – производственный контроль со стороны генподрядной организации; – производственный контроль со стороны порядной строительной организации; – строительный контроль (технический надзор) со стороны Заказчика; – авторский надзор со стороны проектной организации; – ведомственный (корпоративный) надзор (на объектах ПАО «Газпром»); – строительный контроль со стороны саморегулируемых организаций; – государственный строительный надзор (Ростехнадзор). 31 Сварные соединения после проведения сварочных работ подвергаются лабораторному контролю который включает в себя следующие виды неразрушающего контроля: – операционный контроль (в процессе сборки и сварки); – визуальный и измерительный (100 %); –радиографический (100 %); – ультразвуковой (в соответствии с проектом). Контроль качества сварных соединений газопроводов производится лабораториями неразрушающего контроля аттестованными в соответствии с ПБ 03-372-00, специалистами неразрушающего контроля, аттестованными в соответствии с ПБ 03-440-02. Операционный контроль осуществляют мастера и производители работ. При этом проверяется правильность и необходимая последовательность выполнения технологических операций по сборке и сварке в соответствии с требованиями действующих операционных и технологических карт. В таблице 11 приведена схема операционного контроля качества. Таблица 11 – Схема операционного контроля качества 32 Все сварные соединения труб, труб с деталями трубопровода, арматурой и так далее после их очистки от шлака, грязи, брызг металла, снятия грата подвергают визуальному контролю и обмеру. При этом они не 27 должны иметь трещин, подрезов глубиной 0,5 мм, недопустимых смещений кромок, кратеров и выходящих на поверхность пор. Визуальный контроль проводят работники службы контроля качества. На рисунке 3 показан универсальный шаблон сварщика (УШС). 33 Рисунок 3 – УШС-3 Универсальный шаблон сварщика из набора ВИК, предназначен для контроля геометрических параметров сварного соединения: угол скоса кромки (шкала Д), притупления кромки (шкала Е), зазора в соединении (шкала В), смещение кромок и высота усиления (шкала Г), диаметр электродного стержня (пазы Ж). Сварные соединения газопровода, выполненные дуговыми методами сварки и отвечающие всем требованиям по результатам визуального контроля и обмера, подлежат неразрушающему контролю. Проконтролированные неразрушающими методами сварные соединения считаются годными, если в них не обнаружено дефектов, величина, количество и плотность распределения в шве которых превышает значения, установленные СТО Газпром 2-2.4-083-2006 «Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов». Сварные соединения, в которых по результатам контроля будут обнаружены недопустимые дефекты, подлежат удалению или ремонту с последующим повторным контролем в соответствии с требованиями СТО Газпром 2-2.4-083-2006. 34 Исправления дефектов в стыках, выполненных дуговыми методами сварки, следует производить следующими способами: – подваркой изнутри трубы дефектных участков в корне шва; – наплавкой ниточных валиков высотой не более 3 мм при ремонте наружных и внутренних подрезов; – вышлифовкой и последующей заваркой швов со шлаковыми включениями и порами; – при ремонте стыка с трещиной длиной до 50 мм засверливаются два отверстия на расстоянии не менее 30 мм от краев трещины с каждой стороны, дефектный участок вышлифовывается и заваривается вновь в несколько слоев; – обнаруженные при внешнем осмотре недопустимые дефекты должны устраняться до проведения контроля неразрушающими методами. Все исправленные участки стыков подвергаются внешнему осмотру и радиографическому контролю. Повторный ремонт стыков не допускается. Результаты проверки стыков физическими методами оформляются в виде заключений. зарегистрированные Заключения, результаты радиографические ультразвуковой снимки, дефектоскопии, подвергавшихся контролю, хранятся в полевой испытательной лаборатории до сдачи газопровода в эксплуатацию. Ультразвуковой контроль(УЗК) позволяет обнаружить дефекты при стыковой сварке полиэтиленовых труб нагретым инструментом, тем самым избежать аварии в системе газоснабжения. Однако применяемая в настоящее время методика проведения УЗК не гарантирует получения достаточной информации, которая бы позволяла определить форму и реальные размеры дефектов, а, следовательно, и ответственно принять решение о качестве сварного шва, в частности дефектов круглой и цилиндрической формы. Таким образом, большее внимание стоит уделять именно выполнению высококачественных сварных соединений полиэтиленовых труб. С одной стороны, наличие современного оборудования 35 с высокой степенью автоматизации позволяет максимально снизить влияние человеческого фактора при выполнении сварочного цикла, с другой – небрежность в ходе проведения всего комплекса технологических операций неизбежно приводит к браку, что, в свою очередь, влечет значительные экономические потери, а иной раз - серьезные аварии и человеческие жертвы. Максимальные сроки проведения контроля после сварки стыков составляют 2 суток после сварки на трубосварочной базе, 3 суток после сварки на трассе. В случае превышения указанных сроков технический надзор вправе приостановить дальнейшее проведение сварочных работ до полного проведения контроля стыков. Все средства измерений, применяемые при контроле качества работ, должны быть внесены в Государственный реестр средств измерений, допущенных для применения на территории России, иметь действующие сертификаты об утверждении типа, свидетельство или клеймо проверки. 36 8 Основное сварочное оборудование Сварочная база Разработаны и выпускаются выпрямитель ВДУ-1250, являющийся основой традиционных трубосварочных баз, и специальный трансформатор ТДФЖ-1250 с тиристорным управлением, имеющий прямоугольную форму сварочного тока, для использования в многодуговой системе. Трансформатор ТДФЖ-1250 может использоваться и в качестве единственного источника сварочного тока на трубосварочной базе, т.к. намагниченность свариваемых труб при этом не оказывает влияния на стабильность сварки и поведение электрической дуги. Таблица 12 – Параметры ВДУ-1250 и ТДФЖ-1250 Двухстороннюю автоматическую сварку под флюсом поворотных стыков труб диаметром 820-1420 мм выполняют на трубосварочных базах типа БТС, обеспечивающих полную механизацию сборочно-сварочных и транспортных операций в процессе изготовления трубных секций и гарантирующих сохранность наружной изоляции труб. Одностороннюю автоматическую сварку под флюсом по выполненному ручной или механизированной сваркой корневому слою шва производят на трубосварочных базах типа ССТ-ПАУ (трубы диаметром 1020-1420 мм), 37 обеспечивающих сохранность наружной изоляции труб в процессе изготовления трубных секций. Рисунок 4 - Сварочная база типа БТС Сварочное оснащение представляет собой сварочный выпрямитель ВДУ-1250, модернизированную сварочную головку ГДФ-1001 (ГДФ-1251), пульт управления, мотор-редуктор. Производится как поставка новых, так и модернизация старых трубосварочных баз. Приспособление для сборки и центровки труб Внутренний центратор — это агрегат, используемый дли центрирования торцов труб. Он необходим для облегчения процесса сборки поворотных и неповоротных стыков перед их сваркой на трассе при строительстве магистральных трубопроводов. За счет высокой прочности конструкции достигается высокая эффективность даже во время продолжительного процесса сварки с применением разных механизмов, агрегатов и аппаратов. Внутренний центров для труб обеспечивает не только максимальную точность сборки сварных швов разных труб с диаметром от 530 до 1620 мм, но также может исправить деформацию и неровность торцов, если поваляет его конструкция и сила гидравлики. Центраторы бывают наружными и внутренними и отличаются они друг от друга способом монтажа. Наружный тип устанавливаются с внешней стороны труб, внутренний - внутри труб. Внешние центраторы более просты и делятся на машины с гидродомкратном и эксцентриковые. Первый тип 38 может применяться для выравнивания отдельно деформированных участков и для неповоротных стыков. Второй тип более универсальных, так как может использоваться на трубопроводах различного диаметра. Центратор внутренний ЦВ придает торцам труб форму окружности, обеспечивая при этом концентрическую сборку. Они рассчитаны на длительный процесс сварки, а полностью отрытый стык позволяет осуществлять процесс непрерывно и с использованием сварочных агрегатов. Центраторы внутренние гидравлические типа ЦВ, пример представлен на рисунке 15, с двумя независимыми центрирующими родами жимов, предназначены для центрирования торцов секций и отдельных труб при температуре окружающей среды от -40 до +40 Со, при неповоротной сварке линейной части трубопроводов и центровки торцов труб при пoворотной сварке в секции на трубосварочных базах. Центраторы укомплектованы специальной штангой, длиной не менее 36 м, центраторы являются гидравлической машиной с автономным приводом ФЮРА 416915.004 ВО. Рисунок 5 – Внутренний гидравлический центратор ЦВ-124 Для внутренний каждого из центратор конкретных с случаев определенным 39 применения набором необходим параметром и характеристик. Однако в общем случае все центавры класса ЦВ состоят из гидравлической системы, электрического привода, центрирующих жим ков и специальной штанги, длина которой может варьироваться в зависимости от существующих условий. Для работы с трубами диаметром более 1000мм в комплектации может поставляться промышленный вентилятор, который охлаждает централов внутренний ЦВ в процессе работы. Питание такой машины может осуществляться от сварочных аппаратов постоянного тока. Тип жидкости, используемой для работы системы гидравлики, зависит от марки гидронасоса. Подводя итог, следует отметить, что внутренние центраторы – это автоматизирование агрегаты, которые во много крат облегчают сварочные работы с трубами различной длины и диаметра в самых разных условиях среды (температура, влажность). Они обладают высокой степенью защиты и достаточно мобильны, что позволяет работать в полевых условиях. При использовании центра торов такого типа значительно улучшается качество сварного шва и возрастает скорость сварки. Что немаловажно при строительстве трубопроводов. Приспособление для перемещения труб Траверсы представляют собой конструкции фаем со стропами, которые подвешиваются посредством укрепленных по концам балок блоков. Эти приспособления создают равномерное натяжение стропов, а также передачу нагрузки к точкам захвата. Различают следующие основные типы траверс. 1 Линейная с подвеской за центр может быть применена для работы с большим перечнем грузов: для выполнения подъема и перемещение рельс или рельсошпальной решетки; контейнеров с захватами за нижние или верхние фитинги; для листовой стали; различных длинномеров (арматуры, труб, пролетных балок, пиломатериала и прочего); для снятия и установки стекла в деревянной таре на транспортные средства или на место складирования; для сэндвич-панелей при выполнении разнообразных 40 монтажных работ; энергетического оборудования; для подъема и дальнейшего перемещения автомобилей вместе со специализированными захватами. 2 Линейная траверса двумя точками для подвеса может быть также применена для подобных работ, как и приспособление с подвеской за центр, однако в данном случае есть некоторые особенности применения того или иного вида. 3 Н-образные предназначены для осуществления и перемещения грузов, которые требуют крепление за четыре точки, причем с вертикальным расположением строп. Такие изделия используется для подъема листовой стали вместе с захватами; для подъема разнообразных длинномеров (пролетных балок, пиломатериала и арматуры) совместно с круглопрядными либо промышленного оборудования, которое имеет 4 технологических отверстия или фитинга (электростанции, сварочные аппараты и прочие). 4 Х-образная траверса с подвешиванием за центр необходима для подъема и перемещения разных грузов, которые требуют подвести за 4 конца. Может также комплектоваться разными типами строп, имеющих специализированные захваты. 5 Рамное изделие с 4мя для подвеса служит для перемещения и подъема грузов и объектов, которые нуждаются в подвеске за четыре края, причем в условиях повышенных требований к массам грузозахватная. Используется для подъема судов, контейнеров, листовой стали, строительных конструкций, труб, технологического оборудования и т.д. 6 Специализированные траверсы необходимы для подъема некоторых специфических грузов, например, рулонной стали, строительных материалов и т.п. подобны приспособления позволяют выполнять перегрузку длинномерных объектов, а также грузов, которые требуют специальных методов строповки. При сборке и стыковке двухтрубных секций обычно используют траверсы. 41 На просторах рынка оборудования и приспособлений для строительства ниток можно встретить несколько типов траверс, рисунок 5. Диаметр и толщина стенки трубы, длина, масса секций являются основными параметрами траверсы. Рисунок 6 – Основные типы траверс Сборка и сварка стыка На основании разработанной операционной технологической карты сборки и сварки неповоротного стыка трубы диаметром 1420 мм должны проводиться все операции. Подготовка кромок деталей под сварку При подготовке стыков труб под сварку необходимо проверить следующие показатели перпендикулярность торца трубы к ее продольной оси, суммарный угол раскрытия стыка должен составлять от 60 до70°. Величина притупления от 2 до 2,5 м. Фаски с торцов труб можно снимать механической обработкой, газовой резкой или другими способами, которые позволяют получить нужную форму, размеры и качество поверхности обрабатываемых кромок. 42 При сборке стыков труб необходимо вручную, но минусы этого процесса состоят в том, что он достаточно трудоемкий и не способен обеспечить высокую точность. Для сборки труб на производстве пользуются центра торами. Для совмещения стыков магистральных труб большого диаметра используют внутренние центраторы, которые позволяют отцентрировать трубы по внутреннему диаметру. Сборку и центрирование возможно сделать вручную, но минуты этого процесса состоят в том, что он достаточно трудоемкий и не способен обеспечить высокую точность. Для сборки труб на производстве пользуются центра торами. Для совмещения стыков магистральных труб на производстве пользуют внутренние центра торы. Которые позволяют отцентрировать трубы по внутреннему диаметру. Наружные центра торы позволят центрировать трубы по наружному диаметру и их конструкция проще, чем у внутренних центра торов. Но при большой разнотонности труб или при большой гибкости труб, с помощью наружного центра тора сложнее обеспечить хорошее качество сварки. После сборки труб диаметром до 300мм, стыки скрепляют прихватками, длиной от 50 до80мм в 4-х местах. При сварке труб диаметром более 300 мм прихватки располагают равном по окружности, и рекомендуемое расстояние между прихватками составляет от 250 до 400мм. Прихватки являются неотъемлемой частью сварочного шва, и они должны выполняться теми же сварщиками, которые в дальнейшем, будут проваривать стык трубопровода с использованием таких же электродов. При сборке внутренними центрами вместе прихвати лучше выполнять сплошную заварку корня шва. Особенно, если температура окружающей среды низкая этот прием позволяет уменьшить внутренние напряжения и снизить риск возникновения закалочных трещин в месте сварочного шва и около шовной зоне. 43 Сборка стыка При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смешение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод. Сварные монтажные соединения сначала собирают на болтах грубой и нормальной точности приспособлений. или Сборка с состоит помощью из различных последовательно сборочных выполняемых операций: временного закрепления (соединения) монтируемых элементов болтами; подгонки соединения под сварку. Болты позволяют не только временно закрепить конструкции но и обеспечить плотное соединение свариваемых деталей, необходимое для высококачественного выполнения сварного шва. Монтажные стыки колонн и подкрановых балок собирают при помощи уголков, приваренных на заводе-изготовителе. Уголки имеют по два отверстия, в которые вставляют сборочные болты. По мере сварки монтажного стыка болты вынимают, а уголки срезают автогеном. Связи, как правило, крепят к конструкциям на болтах непосредственно или через косынки и в последующем приваривают. Для сборки воздухонагревателей, стыков листовых пылеуловителей, конструкций (кожухов газоочистки, печей, резервуаров, газгольдеров) применяют в основном два типа приспособлений. Приспособления первого типа состоят из стяжных планок для вертикальных стыков и швеллеров для горизонтальных стыков. Планки и швеллеры имеют по два прямоугольных выреза. Для сборки стыка планку или швеллер надевают на шайбы, приваренные к стыкуемым листам на заводе-изготовителе, и закрепляют круглыми клиньями, которые вставляют в отверстия шайб. Когда клинья забивают, стыкуемые листы плотно прижимаются к сборочным приспособлениям и совмещаются в одной плоскости. 44 На стыках элементов на заводе-изготовителе кроме шайб для сборочных планок и швеллеров к смежным листам приваривают попарно уголки-фиксаторы. На монтажной площадке постановкой пробок и сборочных болтов в отверстия уголков-фиксаторов обеспечивают проектное положение каждого листа и их временное крепление. Для создания при сборке проектного зазора между листами устанавливают прокладки соответствующей толщины. В каждой прокладке есть два отверстия - для клина и для цилиндрической оправки. Прокладка позволяет не только создать требуемый зазор в стыке между листами, но и благодаря круглому клину устранить смещение кромок одного листа относительно другого. Для изменения зазоров в вертикальных стыках дополнительно забивают круглые клинья между сборочными шайбами, приваренными к стыкуемым листам, и упорам, приваренными к стяжным планкам по обе стороны от вырезов. Когда клин забивают между шайбой и внутренним упором, зазор в стыке увеличивается, а когда между шайбой и наружным упором - уменьшается. После проверки качества сборки (геометрических размеров, величины зазоров, совпадения и смещения листов), если результаты соответствуют нормативным требованиям, стыки сваривают. По ходу сварки сборочные планки и швеллеры снимают, уголки-фиксаторы срезают, а зазорные прокладки удаляют (вырубают или выжигают). Перед сборкой труб нужно очистить их внутреннюю полость от грязи и зачистить кромки, а также прилегающие к ним наружную и внутреннюю поверхности труб на ширину 15…20 мм до металлического блеска. При cборке стыков труб необходимо обеспечить: − перпендикулярность стыка к оси трубопровода, отклонение которой не должно превышать 2 мм; 45 − равномерность по периметру зазора, находящегося в пределах указаний проекта или требований технологической карты. При односторонней ручной дуговой сварке зазор составляет 0…3 мм; − минимально возможную величину смещения кромок, не превышающую допустимых значений (0,2 толщины стенки, но не более 3 мм); − смешение продольных заводских швов относительно друг друга на расстояние не менее 1/3 длины окружности — для труб диаметром менее 100 мм и 100 мм — для труб диаметром более 100 мм; − угол раскрытия кромок в соответствии с указаниями проекта или требованиями технологической карты. При односторонней сварке угол раскрытия кромок обычно составлять от 60 до70°, а величина притупления 0,5…3,0 мм). Все элементы кромок и зазор проверяются специальными шаблонами или мерительным инструментом. Система универсальных сварочных столов Forster предполагает использование оригинального комплекта упорных и зажимных элементов деталей для сварки труб, позволяющих позиционировать детали с высокой точностью. Трубы собирают в специальных съёмных центровочных приспособлениях (центраторах) и скрепляют прихватками. Прихватки, являющиеся составной частью сварного шва, выполняют те же сварщики, которые будут сваривать стыки, с применением тех же электродов. Прихватки выполняются равномерно по окружности. Количество прихваток зависит от диаметра труб, их число должно быть: − две прихватки для труб диаметром до 100 мм; − три-четыре прихватки для труб диаметром от 100 до 600 мм; − более четырёх при диаметре труб более 600 мм (через каждые 250…400 мм). Если прихваток две, то они располагаются симметрично. 46 Размеры прихваток, следующие: − высота составляет от0,6 до 0,7 толщины стенки трубы (3…6 мм); − длина от 2 до 5 толщин (15…60 мм). − Если толщина стенки меньше 3 мм, прихватку выполняют электродом диаметром не более 2,5 мм. На рисунке 6 показатели установка внутреннего гидравлического центратора ЦВ-124 в трубе. Рисунок 7 – Установка внутреннего гидравлического центратора ЦВ124 в трубе Предварительный подогрев кромок Предварительный явление нагрева сварного шва в околошовной зоне пере началом процедуры сварки известно под названием предварительный нагрев. В основном он применяется для печей, резистивных нагревательных элементов, горелок и высокочастотных нагревательных элементов. Процедура помогает устранить риск появления холодных трещин на металле и препятствует чрезмерному повышению твердости. Ниже приведены основные причины использования предварительного нагрева в процедуре сварки. Термическая обработка сварных конструкций устраняет влажность поверхности, 47 а следовательно, способствует уменьшению растрескивания. Она улучшает последующее расплавление и осаждение металла шва. Это снижает развитие напряжений, способствуя равномерному расширению и сжатию между сварным швом и основным металлом. Одной замедление из основных скорости задач предварительного охлаждения, нагрева является обеспечивающей равномерное затвердевание шва. Таким образом микроструктура метала будет иметь качественные механические свойства. Типы исходя из соображений применения, термическая обработка сварных конструкций может определятся различными способами. Предварительный подогрев минимальная температура сварного шва задается сразу перед началом сварки. В спецификации процесса сварки (WPS) он может быть указан в определенном диапазоне. Подогрев между проходами в многопроходной сварке перед началом следующего прохода требуется максимальная температура. Нагрев в таком случае не может быть ниже, чем минимальное значение предварительной термической обработки. Поддерживание сварочной температуры минимальная температура сварочной зоны, которая должна поддерживаться на протяжении всего процесса сварки. При прерывании работ температура зоны сварного всего процесса сварки. При прерывании работ температура зоны сварного шва не должна понижаться. Сегодня на рынке разработано несколько видов оборудования, которые используются в некоторых коммерческих отраслях с целью индикации температуры предварительного нагрева, ее измерения и контроля. Ниже перечислены основные температурные датчики и измерительные приборы, которые применяются для этого. Контактный термометр используется для точного измерения температуры до 350 градусов по Цельсию. Он состоит из устройства измерения температуры, известного как «термистор», его сопротивление значительно снижается при нагревании, а значит обратно пропорционально 48 температуре. Однако, чтобы получить точные результаты возникает необходимость «периодической калибровки», что является минусом этого оборудования. Термокарандаш и термопаста состоят из материала, который плавится или меняет свой цвет при нагревании в зависимости от температуры. Они доступные, предлагаются по низкой цене и просты в использовании. Их слабая сторона они не дают точных измерений. Термопара работает по принципу измерения термоэлектрической разности потенциалов между горячим металлом сварного шва и свариваемым металлом для вычисления температуры. Применяется во время сварки, после нее и для термической обработки с целью постоянного мониторинга и контроля температуры нагрев и охлаждения. Оборудование дает точные измерения в широком диапазоне температур, но у него есть необходимость периодической калибровки. Это является весомой проблемой. После сборки стыка, подъезжает гусеничная машина с манипулятором и генератором переменного тока и накрывает место расположения стыка сварочной палаткой. На стык надевается пояс индукционного подогревателя ProHeat 35. Сам индукционный подогреватель распложен на гусеничной машине, пример показан на рисунке 8. 49 Рисунок 8 – Внешний вид индукционного подогревателя ProHeat 35 Достоинства гусеничной машины ProHeat 35: − Под пояс устанавливаются контактные термометры. После подогрева стыка от 120 до150 градусов пояс снимают, и сварщики приступают к сварке корневого слоя шва; − Гибкий кабель, использование которого существенно расширяет сферу применения индукционного нагрева, ускоряет процесс подготовки оборудования к работе и отличается универсальностью; − Когда температура детали контролирует выходную мощность, кабели для нагрева с жидким охлаждением идеально подходят для нагрева труб различного диметра и плоских плит. Обычно более короткие кабели используются для нагрева труб малого диаметра, более длинные применяются для работ на трубах большого диаметра, сосудов давлением и различных баков. 50 Список использованной литературы 1 СТО магистральных ГАЗПРОМ газопроводов 2-2.2-115-2007 с рабочим «Инструкция по давлением 9,8 до сварке МПа включительно». 2 СТО ГАЗПРОМ 2-2.4-083-2006 «Инструкция по нерушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов». 3 ГОСТ 16037-80 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры». 4 ГОСТ 32256-2013 «Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожарных и химическиопасных производствах». 5 Китаев А. М. «Справочная книга сварщика : справочник». 51 ПРИЛОЖЕНИЯ Технологическая карта сборки и сварки трехтрубной секции газопровода под давлением 5 МПа, выполненного автоматической сваркой под флюсом ОБЪЕКТ СТРОИТЕЛЬСТВА Газопровод под давлением 5 МПа ТИП ТРУБОПРОВОДА Запорная арматура Характеристика труб Марка стали 09Г2С Диаметр, мм 1420 Толщина стенки, мм 22,0 Класс прочности К49 Нормативный предел прочности МПа 490 Эквивалент углерода, % До 0,12 ДИАМЕТР КИЛОМЕТРАЖ 1420 мм СТЫКУЕМЫЕ ЭЛЕМЕНТЫ ШИФР КАРТЫ Труба+труба Сварочные материалы Предварительный подогрев Для двухсторонней сварки всех слоев шва стыков труб и односторонней сварки заполняющих и облицовочного слоев (комбинация «флюс+проволока»: Piperliner 860+Piperliner LA-85 OK FLUX 10.71+OK AUTROD 12.24 Lincolnweld MIL800H+Piperliner LA-85 OK FLUX 10.71+OK AUTROD 13.24 Для выполнения подогрева кромок свариваемых элементов могут применяться следующие способы нагрева: индукционный токами с частотой от 400 до 10000 Гц; электронагревателями сопротивления; нагревателями комбинированного действия (типа КЭН). Для подогрева свариваемых соединений следует применять: - для соединений с толщиной стенки от 18,0 до 32,0 мм при Рисунок 1 – Типы разделки кромок труб диаметром от 1020 до 1420 мм любых температурах воздуха установки индукционного нагрева с токами средней частоты; - для соединений с толщиной стенки от 18,0 до 22,0 мм при любых температурах воздуха установки индукционного нагрева; электронагреватели сопротивлением; нагреватели комбинированного действия типа КЭН. Режимы двухсторонней сварки под флюсом Дополнительные требования и рекомендации Сварочные материалы должны: - выпускаться в соответствии с действующими стандартами (или международными стандартами) и специальными Техническими условиями (ТУ) на каждую марку сварочного материала; - быть аттестованы согласно РД 03-613-03 на группу «Нефтегазодобывающее оборудование» с учетом специальных требований, предъявляемых к сварным соединениям магистральных газопроводов. Каждая марка и завод (фирма)производитель должна иметь соответствующее свидетельство об аттестации; - иметь сертификаты качества, подтверждающие их соответствие требованиям специальных ТУ. Технические условия на сварочные материалы должны регламентировать специальные требования к качеству их изготовления, сварочно-технологическим характеристикам и обеспечению требуемого уровня прочностных и вязкопластических свойств сварных соединений в соответствии с требованиями раздела 4 настоящего стандарта. Аттестация флюсов и проволок должна выполняться для конкретных комбинаций марок флюса и проволоки. Для автоматической сварки поворотных стыков труб следует применять комбинации «агломерированный флюс + проволока». ПЕРЕЧЕНЬ И ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ СБОРКИ И СВАРКИ № п/п Операция Содержание операций 1. Очистка труб Внутреннюю и наружную неизолированную поверхности труб очистить от земли и других загрязнений При подготовке стыков труб под сварку необходимо проверить следующие показатели перпендикулярность торца трубы к ее продольной оси, суммарный угол раскрытия стыка должен составлять от 60 до70°. Величина притупления от 2 до2,5м. Фаски с торцов труб можно снимать механической обработкой, газовой резкой или другими способами, которые позволяют получить нужную форму, размеры и качество поверхности обрабатываемых кромок. 53 Оборудование и инструмент Скребок, щетка Ультразвуковой толщиномер , шаблон сварщика УШС-3, 2. Подготовка кромок 3. Сборка стыка При сборке стыков труб необходимо вручную, но минусы этого процесса состоят в том, что он достаточно трудоемкий и не способен обеспечить высокую точность. Для сборки труб на производстве пользуются центра торами. Для совмещения стыков магистральных труб большого диаметра используют внутренние центраторы, которые позволяют отцентрировать трубы по внутреннему диаметру. Сборку и центрирование возможно сделать вручную, но минуты этого процесса состоят в том, что он достаточно трудоемкий и не способен обеспечить высокую точность. Для сборки труб на производстве пользуются центра торами. Для совмещения стыков магистральных труб на производстве пользуют внутренние центра торы. Которые позволяют отцентрировать трубы по внутреннему диаметру. Наружные центра торы позволят центрировать трубы по наружному диаметру и их конструкция проще, чем у внутренних центра торов. Но при большой разнотонности труб или при большой гибкости труб, с помощью наружного центра тора сложнее обеспечить хорошее качество сварки. После сборки труб диаметром до 300мм, стыки скрепляют прихватками, длиной от 50 до80мм в 4-х местах. При сварке труб диаметром более 300 мм прихватки располагают равном по окружности, и рекомендуемое расстояние между прихватками составляет от 250 до 400мм. Прихватки являются неотъемлемой частью сварочного шва, и они должны выполняться теми же сварщиками, которые в дальнейшем, будут проваривать стык трубопровода с использованием таких же электродов. При сборке внутренними центрами вместе прихвати лучше выполнять сплошную заварку корня шва. Особенно, если температура окружающей среды низкая этот прием позволяет уменьшить внутренние напряжения и снизить риск возникновения закалочных трещин в месте сварочного шва и около шовной зоне. При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смешение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод. Сварные монтажные соединения сначала собирают на болтах грубой и нормальной точности или с помощью различных сборочных приспособлений. Сборка состоит из последовательно выполняемых операций: временного закрепления (соединения) монтируемых элементов болтами; подгонки соединения под сварку. Болты позволяют не только временно закрепить конструкции но и обеспечить плотное соединение свариваемых деталей, необходимое для высококачественного выполнения сварного шва. Монтажные стыки колонн и подкрановых балок собирают при помощи уголков, приваренных на заводе-изготовителе. Уголки имеют по два отверстия, в которые вставляют сборочные болты. По мере сварки монтажного стыка болты вынимают, а уголки срезают автогеном. Связи, как правило, крепят к конструкциям на болтах непосредственно или через косынки и в последующем приваривают. Для сборки стыков листовых конструкций (кожухов печей, воздухонагревателей, пылеуловителей, газоочистки, резервуаров, газгольдеров) применяют в основном два типа приспособлений. Приспособления первого типа состоят из стяжных планок для вертикальных стыков и швеллеров для горизонтальных стыков. Планки и швеллеры имеют по два прямоугольных выреза. Для сборки стыка планку или швеллер надевают на шайбы, приваренные к стыкуемым листам на заводе-изготовителе, и закрепляют круглыми клиньями, которые вставляют в отверстия шайб. Когда клинья забивают, стыкуемые листы плотно прижимаются к сборочным приспособлениям и совмещаются в одной плоскости. На стыках элементов на заводе-изготовителе кроме шайб для сборочных планок и швеллеров к смежным листам приваривают попарно уголки-фиксаторы. На монтажной площадке постановкой пробок и сборочных болтов в отверстия уголков-фиксаторов обеспечивают проектное положение каждого листа и их временное крепление. Для создания при сборке проектного зазора между листами устанавливают прокладки соответствующей толщины. В каждой прокладке есть два отверстия - для клина и для цилиндрической оправки. Прокладка позволяет не только создать требуемый зазор в стыке между листами, но и благодаря круглому клину устранить смещение кромок одного листа относительно другого. Для изменения зазоров в вертикальных стыках дополнительно забивают круглые клинья между сборочными шайбами, приваренными к стыкуемым листам, и упорам, приваренными к стяжным планкам по обе стороны от вырезов. Когда клин забивают между шайбой и внутренним упором, зазор в стыке увеличивается, а когда между шайбой и наружным упором - уменьшается. После проверки качества сборки (геометрических размеров, величины зазоров, совпадения и смещения листов), если результаты соответствуют нормативным требованиям, стыки сваривают. По ходу сварки сборочные планки и швеллеры снимают, уголки-фиксаторы срезают, а зазорные прокладки удаляют (вырубают или выжигают). 54 линейка, штангенциркуль, угловая шлифмашинка, сварочный источник, разжимное приспособление, газовая горелка, контактный термометр, термокарандаш Внутренний центратор, шаблон сварщика УШС-3, линейка 4. Подогрев стыка Перед сборкой труб нужно очистить их внутреннюю полость от грязи и зачистить кромки, а также прилегающие к ним наружную и внутреннюю поверхности труб на ширину 15…20 мм до металлического блеска. При cборке стыков труб необходимо обеспечить: − перпендикулярность стыка к оси трубопровода, отклонение которой не должно превышать 2 мм; − равномерность по периметру зазора, находящегося в пределах указаний проекта или требований технологической карты. При односторонней ручной дуговой сварке зазор составляет 0…3 мм; − минимально возможную величину смещения кромок, не превышающую допустимых значений (0,2 толщины стенки, но не более 3 мм); − смешение продольных заводских швов относительно друг друга на расстояние не менее 1/3 длины окружности — для труб диаметром менее 100 мм и 100 мм — для труб диаметром более 100 мм; − угол раскрытия кромок в соответствии с указаниями проекта или требованиями технологической карты. При односторонней сварке угол раскрытия кромок обычно составлять от 60 до70°, а величина притупления 0,5…3,0 мм). Все элементы кромок и зазор проверяются специальными шаблонами или мерительным инструментом. Система универсальных сварочных столов Forster предполагает использование оригинального комплекта упорных и зажимных элементов деталей для сварки труб, позволяющих позиционировать детали с высокой точностью. Трубы собирают в специальных съёмных центровочных приспособлениях (центраторах) и скрепляют прихватками. Прихватки, являющиеся составной частью сварного шва, выполняют те же сварщики, которые будут сваривать стыки, с применением тех же электродов. Прихватки выполняются равномерно по окружности. Количество прихваток зависит от диаметра труб, их число должно быть: − две прихватки для труб диаметром до 100 мм; − три-четыре прихватки для труб диаметром от 100 до 600 мм; − более четырёх при диаметре труб более 600 мм (через каждые 250…400 мм). Если прихваток две, то они располагаются симметрично. Размеры прихваток, следующие: − высота составляет от0,6 до 0,7 толщины стенки трубы (3…6 мм); − длина от 2 до 5 толщин (15…60 мм). − Если толщина стенки меньше 3 мм, прихватку выполняют электродом диаметром не более 2,5 мм. Предварительный явление нагрева сварного шва в околошовной зоне пере началом процедуры сварки известно под названием предварительный нагрев. В основном он применяется для печей, резистивных нагревательных элементов, горелок и высокочастотных нагревательных элементов. Процедура помогает устранить риск появления холодных трещин на металле и препятствует чрезмерному повышению твердости. Ниже приведены основные причины использования предварительного нагрева в процедуре сварки. Термическая обработка сварных конструкций устраняет влажность поверхности, а следовательно, способствует уменьшению растрескивания. Она улучшает последующее расплавление и осаждение металла шва. Это снижает развитие напряжений, способствуя равномерному расширению и сжатию между сварным швом и основным металлом. Одной из основных задач предварительного нагрева является замедление скорости охлаждения, обеспечивающей равномерное затвердевание шва. Таким образом микроструктура метала будет иметь качественные механические свойства. Типы исходя из соображений применения, термическая обработка сварных конструкций может определятся различными способами. Предварительный подогрев минимальная температура сварного шва задается сразу перед началом сварки. В спецификации процесса сварки (WPS) он может быть указан в определенном диапазоне. Подогрев между проходами в многопроходной сварке перед началом следующего прохода требуется максимальная температура. Нагрев в таком случае не может быть ниже, чем минимальное значение предварительной термической обработки. Поддерживание сварочной температуры минимальная температура сварочной зоны, которая должна поддерживаться на протяжении всего процесса сварки. При прерывании работ температура зоны сварного всего процесса сварки. При прерывании работ температура зоны сварного шва не должна понижаться. Сегодня на рынке разработано несколько видов оборудования, которые используются в некоторых коммерческих отраслях с целью индикации температуры предварительного нагрева, ее измерения и контроля. Ниже перечислены основные температурные датчики и 55 Кольцевой подогреватель, контактный термометр, термокарандаш 5. Сварка стыка измерительные приборы, которые применяются для этого. Контактный термометр используется для точного измерения температуры до 350 градусов по Цельсию. Он состоит из устройства измерения температуры, известного как «термистор», его сопротивление значительно снижается при нагревании, а значит обратно пропорционально температуре. Однако, чтобы получить точные результаты возникает необходимость «периодической калибровки», что является минусом этого оборудования. Термокарандаш и термопаста состоят из материала, который плавится или меняет свой цвет при нагревании в зависимости от температуры. Они доступные, предлагаются по низкой цене и просты в использовании. Их слабая сторона они не дают точных измерений. Термопара работает по принципу измерения термоэлектрической разности потенциалов между горячим металлом сварного шва и свариваемым металлом для вычисления температуры. Применяется во время сварки, после нее и для термической обработки с целью постоянного мониторинга и контроля температуры нагрев и охлаждения. Оборудование дает точные измерения в широком диапазоне температур, но у него есть необходимость периодической калибровки. Это является весомой проблемой. После сборки стыка, подъезжает гусеничная машина с манипулятором и генератором переменного тока и накрывает место расположения стыка сварочной палаткой. На стык надевается пояс индукционного подогревателя ProHeat 35. Запрещается снимать наружный центратор до выполнения не менее 60% корневого слоя шва. При этом участки корневого слоя шва должны равномерно располагаться по периметру стыка. После снятия центратора все сваренные участки должны быть зачищены, начало и конец каждого участка должны быть обработаны механическим способом (шлифмашинкой с абразивным кругом). Не допускается перемещать или подвергать любым внешним воздействиям до полного завершения сварки стыки захлестов, соединений труб с СДТ и ЗРА, а также ремонтируемые кольцевые стыки. Сварка каждого слоя выполняется не менее, чем 2 сварщиками, кроме выполнения корневого слоя шва изнутри трубы комплексами CRCEVANS AW и автоматической сварки под слоем флюса на трубосварочных базах типа БТС и ССТ-ПАУ. Возбуждение дуги следует производить только в разделке кромок свариваемых элементов. Корневой слой шва стыков труб, независимо от метода сварки, при наличии возможности, должен быть зачищен изнутри трубы, после чего осуществляется его осмотр сварного соединения на отсутствие наружных дефектов и соответствие геометрических параметров регламентированным значениям. В случае объективной необходимости непродолжительного перерыва в работе, выполняемой при температуре воздуха ниже 5 °С и/или при наличии осадков, стык следует накрыть термоизолирующим поясом. При этом перед возобновлением сварки следует проконтролировать температуру стыка и, при необходимости, осуществить его подогрев до минимальной межслойной температуры (т.е. до 50 °С). Минимальное количество слоев шва определяется толщинами стенок свариваемых элементов, способом и параметрами сварки фиксируется в процессе аттестации технологии сварки и регламентируется в операционных технологических картах. В процессе сварки стыка необходимо производить зачистку всех слоев шва от шлака и брызг металла механическим способом: шлифмашинкой с абразивным кругом или дисковой проволочной щеткой, напильником, щеткой. Процесс сварки каждого прохода следует начинать и заканчивать на расстоянии не менее 100 мм от заводских швов труб, СДТ, ЗРА. Место начала сварки каждого последующего слоя должно быть смещено относительно места начала предыдущего слоя шва не менее чем на 30 мм. Место окончания сварки («замки») каждого последующего слоя должно быть смещено относительно места начала предыдущего слоя шва не менее чем на 70 мм. При многоваликовой сварке толстостенных элементов (один проход выполняется несколькими валиками) места начала сварки и «замки» соседних валиков должны быть смещены один относительно другого не менее чем на 30 мм. Не допускается оставлять не полностью сваренные стыки при выполнении специальных сварочных работ – сварке стыков захлестов, разнололщинных соединений труб, соединений труб с СДТ и ЗРА, а также при выполнении ремонта сварных соединений. Для остальных сварных соединений, в случае объективной необходимости непродолжительного перерыва в работе, должны быть выполнены следующие требования: − сварное соединение должно быть выполнено не менее, чем на 2/3 толщины стенки соединяемых труб; − незавершенное сварное соединение должно быть накрыто водонепроницаемым теплоизолирующим поясом, обеспечивающим замедленное и равномерное остывание; − перед возобновлением сварки стык должен быть вновь нагрет до требуемой минимальной межслойной температуры (т.е. до 50 0С); 56 Трубосварочная база БТС Сварочный источник, шлифмашинка, металлическая щетка, контактный термометр, термокарандаш, шаблон сварщика УШС-3, напильник, молоток, зубило − сварное соединение должно быть полностью завершено в течение 24 часов после начала перерыва в работе. При несоблюдении указанных условий сварное соединение подлежит вырезке. Разнотолщинные сварные соединения труб, труб с СДТ и ЗРА следует выполнять в соответствии с требованиями раздела 10 настоящего стандарта. Запрещается для выполнения 2-х или 3-х-трубных секций при односторонней или двухсторонней автоматической сварке под флюсом использовать трубы с различной нормативной толщиной стенки. В процессе сварки должен осуществляться пооперационный контроль качества выполнения каждого слоя шва. Видимые дефекты должны своевременно устраняться. Участки поверхности облицовочного слоя с грубой чешуйчатостью (превышение гребня над впадиной 1,0 мм и более), а также участки с превышением усиления шва следует обработать шлифмашинкой (абразивным кругом) или напильником. Маркировку (клеймение) кольцевых стыков труб следует выполнять маркерами (несмываемой краской) на наружной поверхности трубы на расстоянии от 100 до 150 мм от края изоляции. Присоединение обратного кабеля к свариваемым элементам следует должно выполняться с помощью специальных контактных устройств, исключающих образование искрений на теле трубы в процессе сварки. Конструкция устройств должна обеспечивать токоподвод преимущественно в разделку кромок труб. Запрещается приваривать к телу трубы какие-либо крепежные элементы обратного кабеля. Все операции, в т. ч. не оговоренные в данной операционной технологической карте должны выполняться в соответствии с СП 86.13330.2014 и настоящим документом. Карта разработана: ___________________ /______________________________/ - ____________________________ ПОДПИСЬ Ф. И. О ДОЛЖНОСТЬ 57 Дата: «_____» ______________200___ г.