ИНСТРУКЦИЯ по сварке труб металло

реклама

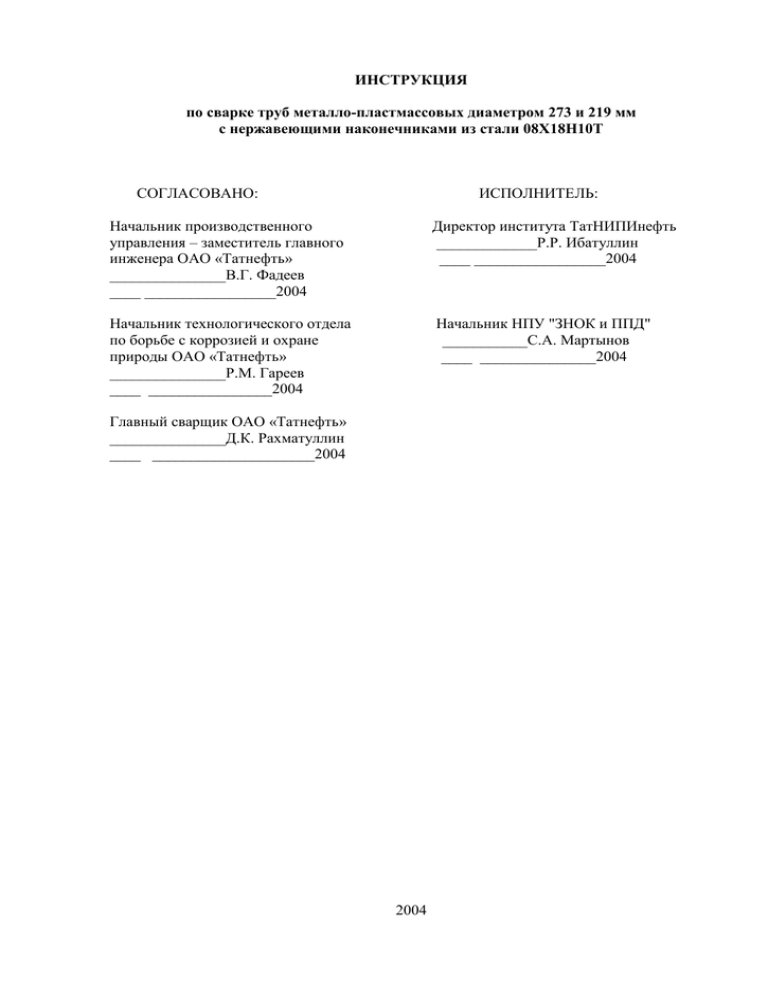

ИНСТРУКЦИЯ по сварке труб металло-пластмассовых диаметром 273 и 219 мм с нержавеющими наконечниками из стали 08Х18Н10Т СОГЛАСОВАНО: ИСПОЛНИТЕЛЬ: Начальник производственного управления – заместитель главного инженера ОАО «Татнефть» _______________В.Г. Фадеев ____ _________________2004 Директор института ТатНИПИнефть _____________Р.Р. Ибатуллин ____ _________________2004 Начальник технологического отдела по борьбе с коррозией и охране природы ОАО «Татнефть» _______________Р.М. Гареев ____ ________________2004 Начальник НПУ "ЗНОК и ППД" ___________С.А. Мартынов ____ _______________2004 Главный сварщик ОАО «Татнефть» _______________Д.К. Рахматуллин ____ _____________________2004 2004 ИНСТРУКЦИЯ по сварке труб металло-пластмассовых диаметром 273 и 219 мм с нержавеющими наконечниками из стали 08Х18Н10Т РД Вводится впервые Срок введения установлен с 01.06.04 1. ОБЩИЕ ПОЛОЖЕНИЯ 1.1 Настоящая инструкция устанавливает основные технологические операции по сварке металло-пластмассовых труб (далее МПТ) Ж273х9 мм и Ж219х8 мм с нержавеющими наконечниками из стали 08Х18Н10Т. Инструкция также предусматривает способы устранения дефектов, выявленных при испытании сварных соединений трубопроводов. 1.2 Область применения МПТ – транспортировка агрессивных нефтепромысловых сточных вод и газосодержащих нефтей. Максимальная температура транспортируемой среды – 313°К (40°С). 1.3 Соединение МПТ производится с помощью электродуговой сварки встык в полевых условиях. Сварка должна осуществляться в условиях защиты от попадания атмосферных осадков и грязи при температуре окружающей среды не ниже -20°С. 1.4 Работы по сварке полевых стыков МПТ должны производиться согласно проекту производства работ на данный объект, ВСН 006-89, ВСН 012-88. 2. ТЕХНИЧЕСКИЕ СРЕДСТВА И МАТЕРИАЛЫ, НЕОБХОДИМЫЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 2.1 Стандартное оборудование 2.1.1 Агрегат для ремонта водоводов АНРВ-1К со сварочным выпрямителем SYNERMIG401. 2.1.2 Сварочный агрегат АДД-4004. 2.1.3 Сварочный выпрямитель ТЕХНОТРОН. 2.1.4 Шлифовальная машина ИП-2014А. 2.1.5 Термометр контактный ТЦМ 9210. 2.1.6 Центратор ЦН-273 мм. 2.1.7 Щетка металлическая, зубило, молоток. 2.2 Нестандартное оборудование. 2.2.1 Радиатор для охлаждения концов труб при сварке. 2.3 Материалы, необходимые для осуществления технологического процесса 2.3.1 Металло-пластмассовые трубы, изготавливаемые предприятиями ОАО «Татнефть». 2.3.2 Отводы стальные гнутые, футерованные полиэтиленовой оболочкой, изготавливаемые предприятиями ОАО «Татнефть». 2.3.3 Электроды ЦЛ-11 ГОСТ 9466, ГОСТ 10052; УОНИ 13/55Р ГОСТ 9466, ГОСТ 9467. 3. ПОДГОТОВКА ТРУБ И НЕОБХОДИМЫХ МАТЕРИАЛОВ К РАБОТЕ 3.1 Входной контроль 3.1.1 Все материалы, применяемые в технологическом процессе, должны иметь документы о качестве и соответствовать техническим требованиям, указанным в НД и ТД на соответствующий материал. Результаты контроля заносятся в Журнал входного контроля. 3.2 Хранение электродов 3.2.1 Для предохранения покрытия электродов от увлажнения необходимо их хранить в надежных герметичных упаковках. 3.2.2 Перед применением электроды прокаливают в печи СМО-32,5 25/3,5-21 в течение 1 часа при температуре: 190…210°С – ЦЛ-11; 250…300°С – УОНИ 13/55Р. 3.2.3 Раскрытые пачки с электродами должны храниться в термопеналах. Время нахождения раскрытых электродов на воздухе не более 4 часов. 4. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС Технологический процесс должен выполняться согласно операционно-технологическим картам сборки и сварки неповоротных стыков металло-пластмассовых труб, выполняемых электродами ЦЛ-11, УОНИ 13/55Р (Приложение А). 4.1 Очистка труб 4.1.1 Наружные концы труб на длину неизолированной части и внутренняя поверхность плети очищаются от земли и других загрязнений. 4.2 Подготовка кромок. 4.2.1 Осмотреть поверхность и кромки МПТ. Стальные трубы (далее трубы) не должны иметь недопустимых дефектов, регламентированных ГОСТ 8732, ГОСТ 8731. 4.2.2 Забоины и задиры на теле и торце стальной трубы глубиной до 5 мм ремонтировать электродами с основным видом покрытия типа Э50А (Е7016) Ж2.5 мм с предварительным подогревом до 70°С. Забоины и задиры на торце нержавеющего наконечника глубиной до 5 мм ремонтировать электродами с основным видом покрытия типа Э-08Х20Н9Г2Б (Е4715) Ж2.5 мм с предварительным подогревом до 70°С. 4.2.4 Зачистить отремонтированные поверхности кромок труб шлифованием; при этом должна быть восстановлена заводская разделка кромок, а толщина стенки трубы не должна быть выведена за пределы минусового допуска. 4.2.3 Очистить внутреннюю поверхность труб от смазок и жировых пятен на расстоянии 250 мм от кромки. 4.2.5 Зачистить до чистого металла прилегающие к кромкам внутреннюю и наружную поверхности трубы на ширину не менее 10 мм. 4.3 Сборка труб 4.3.1 Сборку труб осуществлять на наружном центраторе. 4.3.2 Смещение кромок должно быть равномерно распределено по периметру стыка. Смещение внутренних кромок бесшовных труб не должно превышать 2 мм. 4.3.3 Величина зазора между стыкуемыми кромками должна составлять 2.0+1.5 мм (2…3.5 мм) по ГОСТ 16037 (условное обозначение сварного стыка – С17). 4.3.4 Угол разделки кромок 30°-5° (см. рис. 1). 4.4 Подогрев стыка 4.4.1 Для труб толщиной стенки более 18 мм предварительный подогрев до 70°С обязателен при температуре окружающего воздуха ниже -15°С. 4.4.2 Замер температуры торцов сварных труб осуществлять не менее чем в 3-х точках по периметру стыка на расстоянии 100…150 мм от торцов труб. 4.5 Сварка труб 4.5.1 Сварку производить в таком режиме, чтобы температура наружной поверхности трубы на расстоянии 200 мм от стыка не превышала 70°С. Замер температуры производить не менее чем в 3-х точках по периметру стыка. 4.5.2 При температуре окружающей среды выше 5°С обязательно использовать радиаторы для охлаждения труб, устанавливаемые на расстоянии до 200 мм от конца труб; при температуре окружающей среды выше 15°С – кошму, намоченную водой. 4.5.3 Прихватить кромки труб не менее чем в 2..3 точках. Длина прихваток должна быть 30…50 мм. 4.5.4 Удалить шлак с прихваток и зачистить околошовную зону от шлака и брызг. 4.5.5 Выполнить сварку корневого шва электродами ЦЛ-11 и тщательно зашлифовать корневой слой абразивным кругом. 4.5.6 Перемещать центратор допускается только после сварки всего периметра стыка корневым слоем шва. 4.5.7 Выполнить сварку нержавеющего слоя наконечника заполняющими слоями электродами ЦЛ-11. 4.5.8 Выполнить сварку стальных труб заполняющими и облицовочным слоями электродами УОНИ 13/55Р. 4.5.9 Производить послойную зачистку слоев от шлака и брызг. 4.5.10 Выровнять шлифмашинкой или напильником на поверхности неровности сварного шва с плавным переходом к основному металлу. 4.5.11 По окончании сварки каждый сварщик должен выбить свое клеймо глубиной не более 0.5 мм на расстоянии 35…50 мм от шва. Наплавка клейма электродом не допускается. 4.5.12 При производстве сварочных работ в соответствии с ВСН 012-88 следует заполнять Журнал сварки труб. Форма журнала приведена в Приложении Б. Юридически ответственным лицом за ведение журнала является мастер (прораб) сварочно-монтажного участка. 4.6 Режимы сварки Режимы сварки приведены в таблице 1. Таблица 1 Сварочные слои Марка электрода Диаметр, мм Полярность Сварочный ток, А Корневой ЦЛ-11 3.0 Обратная 90…120 Заполняющий ЦЛ-11 4.0 УОНИ 13/55Р 4.0 Обратная Прямая 140…170 140…170 Облицовочный УОНИ 13/55Р 4.0 Прямая 140…160 Дополнительные требования и рекомендации: Сварку труб в плеть производить при заглушенных торцах во избежание появления сквозняков. Направление сварки всех слоев шва – на подъем. Освобождать жимки центратора после завершения сварки 100% периметра корневого слоя шва. Род тока – постоянный. Разрешается оставлять незаконченными сварные соединения (в случае остановки работы) с толщиной стенки свыше 10 мм в случае, если высота сварного шва составляет не менее 2/3 толщины наконечника и стенки трубы. В конце смены стыки должны быть заварены полностью. Не оговоренное должно выполняться в соответствии с ВСН 006-89, ВСН 012-88. 4.7 Контроль и испытание 4.7.1 Контроль качества сварных стыков производится в соответствии с ВСН 012-88. Система контроля качества сварных соединений включает в себя: - аттестацию сварщиков; - аттестация сварочного оборудования; - контроль используемых материалов; - пооперационный контроль на всех стадиях производства сварочно-монтажных работ; - визуально-измерительный контроль; - неразрушающий контроль сварных швов; - гидравлическое испытание готовых участков трубопровода. 4.7.2 К соединению МПТ допускаются сварщики не ниже 5 разряда, прошедшие аттестацию в соответствии с «Правилами аттестации сварщиков», утвержденными государственным комитетом по надзору за безопасным ведением работ в промышленности и горному надзору, и получившие соответствующие удостоверения. 4.7.3 Сварочное оборудование должно быть аттестовано в соответствии с РД 03-61403. 4.7.4 Материалы, поставляемые на строительные участки, должны иметь сертификаты. При их отсутствии должен быть произведен контроль технической службой предприятия на соответствие требованиям технических условий и ГОСТ. 4.7.5 Систематический пооперационный контроль осуществляется сварщиком в процессе сборки и сварки и включает в себя: - проверку качества подготовки кромок МПТ; - проверку качества сборки стыков (правильность центровки труб, угол скоса, совпадение кромок, величина зазора в стыке перед сваркой, расположение и число прихваток, отсутствие трещин в прихватках); - проверку технологии сварки: режим сварки, порядок накладывания слоев шва и валиков, отсутствие трещин, подрезов. 4.7.6 По окончании процесса сварки сварщик должен осмотреть каждый стык для выявления следующих дефектов: наплывов и подрезов в зоне перехода основного металла к наплавленному, а также прожогов; неравномерность усилия сварного шва по ширине и высоте; возможности отклонения шва от оси (перекосы). 4.7.7 Внешний вид сварных швов должен удовлетворять следующим требованиям: форма и размеры должны соответствовать ГОСТ 16037; поверхность шва должна быть мелкочешуйчатой (пористость, ноздреватость, грубая чешуйчатость не допускаются); переход от наплавленного металла к основному должен быть плавным; на швах не должно быть кратеров. Участки местной ноздреватости и пористости швов должны быть удалены и заварены вновь. 4.7.8 Неразрушающий контроль сварных стыков осуществляется в соответствии с инструкцией «Методы контроля, применяемые при проверке качества сварных соединений стальных строительных конструкций и трубопроводов» и ВСН 006-89 по всему периметру стыка. Количество сварных стыков, выполненных дуговыми методами сварки, подлежащих контролю физическими методами, следует принимать по таблице 2. Таблица 2 Количество сварных стыков, подлежащих контролю Категория физическими методами, % участков всего трубопроводов в том числе радиографический В 100 100 I 100 100 II 100 100 III 100 100 IV Не менее 20 100 Неразрушающий контроль осуществляется при помощи дефектоскопа типа В&G-300, Пион-2М. 4.7.9 При неразрушающем контроле сварные стыки не должны иметь следующих дефектов: - трещины, свищи и не заваренные кратеры, межваликовые несплавления; - сетку или цепочку пор, шлаковые или другие инородные включения; - шлаковые включения и поры глубиной более 10% от толщины стенки трубы, если она не превышает 20 мм, и глубиной 2 мм при толщине стенки свыше 20 мм в количестве не более 3-х на каждые 100 мм шва; - непровар глубиной более 10% от толщины стенки трубы, если она не превышает 20 мм, а при толщине свыше 20 мм - более 2 мм. 4.7.10 При неудовлетворительных результатах хотя бы одного стыка просвечивают удвоенное число стыков. При получении неудовлетворительных результатов даже на одном из удвоенного числа стыков просвечиванию подвергают 100% стыков, сваренных данным сварщиком на данном объекте. Сварщик отстраняется от работы и может быть допущен после повторной проверки знаний согласно «Правилам аттестации сварщиков». 5. ТЕХНИКА БЕЗОПАСНОСТИ 5.1 При выполнении сварочных работ необходимо соблюдать требования: - ГОСТ 12.3.004 «Работы электросварочные. Общие требования безопасности»; - ПБ 08-624-03 «Правила безопасности в нефтяной и газовой промышленности», действующие правила и инструкции по технике безопасности, а также требования системы стандартов безопасности труда. 5.2 Погрузочно-разгрузочные работы следует выполнять в соответствии с требованиями ГОСТ 12.3.009-76 ССБТ «Работы погрузочно-разгрузочные. Общие требования». 5.3 При выполнении электросварочных работ и обслуживании электросварочной установки следует выполнять требования «Стандартных правил при сварке и резке металлов» Минздрава России, а также ВСН 006-89 «Строительство магистральных и промысловых трубопроводов. Сварка». 5.4 К обслуживанию электросварочных установок допускаются лица, прошедшие соответствующее обучение, инструктаж и проверку знаний требований безопасности с оформлением в специальном журнале, имеющие квалификационное удостоверение и не ниже II квалификационной группы по электробезопасности. 5.5 Металлические части электросварочных установок и находящиеся под напряжением во время работы электросварочные генераторы, выпрямители, преобразователи должны быть заземлены в соответствии с «Инструкцией по заземлению передвижных строительных механизмов и электрифицированного инструмента» и «Инструкцией по выполнению сетей заземления в электрических установках». 5.6 Сварка должна проводиться в условиях, исключающих попадание атмосферных осадков и грязи в зону сварки. 5.7 При электросварочных работах сварщикам необходимо пользоваться спецодеждой, которая выдается в соответствии с «Типовыми отраслевыми нормами выдачи спецодежды, спецобуви и предохранительных приспособлений рабочим и служащим, занятым на строительных, строительно-монтажных и ремонтно-строительных работах». 5.8 Перед началом работы сварщику необходимо проверить исправность электрододержателя, надежность изоляции его рукоятки, исправность предохранительной маски с защитным стеклом и светофильтром, а также состояние изоляции проводов, плотность соединения контактов сварочного провода и наличие заземления корпуса сварочного агрегата. 6. ВОЗМОЖНЫЕ ДЕФЕКТЫ И СПОСОБЫ ИХ УСТРАНЕНИЯ 6.1 При осуществлении технологического процесса возможно низкое качество сварных швов. 6.2 Работы по устранению дефектов необходимо проводить с применением ремонтного агрегата «АНРВ-1К». Технические характеристики агрегата приведены в приложении Б. 6.3 Исправление дефектов в сварном шве трубопровода допускается при условии, когда длина дефектных участков не превышает 1/6 периметра стыка, в противном случае, сварной стык переделывается. 6.4 Дефекты исправляются тем же способом сварки, что и при сооружении трубопроводов. 6.5 После устранения дефектов швы проверяются необходимыми средствами контроля сварного шва согласно п. 4.7.