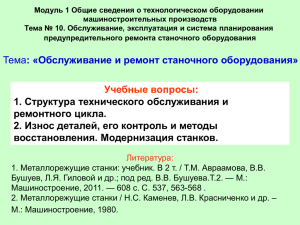

ПРОЕКТИРОВАНИЕ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА. ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ

advertisement