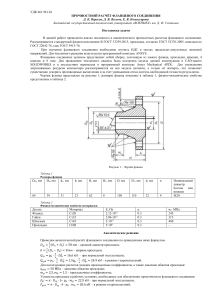

Расчет геометрии реактора Расчет реактора полного смешения для поликонденсации с целью получения низкомолекулярного полидиметилсилоксан-со- фенилсилсесквиоксанового каучука. Условия проведения процесса: 1. Температура реакции -2℃, давление 0,6 Мпа 2. Характер движения реагентов — турбулентный Исходные данные для расчета: – Годовая производительность установки по каучуку, G год — 20 т/год; – Количество рабочих часов в году — 2000 часов; – Достигаемая глубина превращения (конверсия) каучука, XФТХС — 60 %; – Мольная масса ФТХС, MФТХС — 198 моль/кг – Плотность каучука, ρкауч — 1200 кг/м3; – Плотность реакционной массы, ρсм — 926,60 кг/м3 – Коэффициенте заполнения φ = 0,80 (80%) Технологический расчет реакторов, сводится к определению объемов аппаратов. Объем реакционной кассы, находящейся в реакторе, или рабочий объем реактора (Vp), определяют по формуле: 𝜏 𝑉𝑝 = 𝑊см ∗𝜏 𝜏 где 𝑊см —объем реакционной смеси, подаваемой в реактор в единицу времени (секунду, минуту, час); τ —время пребывания реакционной массы в проточном реакторе. час 𝑊см час 𝐺см = 𝜌см час где 𝐺см — часовая масса реакционной смеси, перерабатываемой на соответствующей стадии (т/ч, кг/ч), определяется по результатам материальных расчетов стадии; ρсм —плотность реакционной смеси (т/м3, кг/м3), определяемая опытным путем. Часовой объем перерабатываемой смеси реагентов: 𝑊час = Gчас 10 = = 10,792 л/ч ρ 0,9266 Начальная молярная концентрация ФТХС: С0ФТХС = 𝐺фтхс 2,46 ∗ 1000 = = 1,15 моль⁄л 𝑀фтхс ∗ 𝑊час 198 ∗ 10,792 Конечная молярная концентрация ФТХС: Сфтхс = С0фтхс ∗ (1 − Xфтхс ) = 1,15 ∗ (1 − 0,6) = 0,46 моль/л Время пребывания реакционной смеси в каскаде из 2 реакторов: τкаск = 3600 сек Суммарного рабочего объема каскада реакторов смешения: τ Vр3 = Wсм ∗τ= 10,792 ∗ 3600 = 10,8 литров 3600 Рабочий объем одной ступени каскада: 1 ступ Vр = 10,8 = 5,4 литра 2 При принятом коэффициенте заполнения φ, равном 0,80, расчетный объем аппарата одной ступени каскада составит: 1 ступ Vр = 5,4 ∗ 0,8 = 6,75 литров 1 ступ Vгост = 10 литров Принимается к установке каскад из трёх реакторов смешения со стандартным объемом реактора каждой ступени в соответствии с ГОСТ 20680-2002: 1 ступ Vгост = 10 л, диаметром 250 мм и высотой корпуса 200 мм. РАСЧЕТ АППАРАТОВ НА ПРОЧНОСТЬ Исходные данные: Внутренний диаметр обечайки (D) составляет 250 мм, высота (L) 200 мм. В верхней части обечайки установлен приваренный встык фланец, плоская крышка и выпуклое дно. Абсолютное давление (P) внутри обечайки 0,6 МПа, расчетная температура (tº) -2℃. Конструкционный материал X2CrNiMoN22-5-3. Прибавка на компенсацию коррозии, эрозии, минусового допуска и технологических утонений (c) 1,5 мм. Расчет допустимого напряжения и вспомогательных величин Наша обечайка изготовлена из стали X2CrNiMoN22-5-3 аналог российской стали 02Х22Н5М3. Данный сталь является распространенным в химической промышленности, и расчетные напряжения при различных температурах для него приведены в ГОСТ 34233.1–2017[1]. Допустимое напряжение для стали 02Х22Н5М3 при температуре 20℃ составляет 176,5 МПа. [σ] = 176,5 МПа где [σ] — допустимое напряжение при расчетной температуре, МПа; Пробным давлением называют давление, при котором производят испытания сосуда или аппарата. Величину пробного давления назначают согласно ГОСТ 34347–2017. Пробное давление при гидравлических испытаниях вычисляется по формуле: Pпр = 1,25 ∗ P ∗= 1,25 ∗ 0.6 = 0,735 МПа где Pпр — пробное давление, МПа; P— расчетное давление, МПа; Расчет обечайки реактора Согласно ГОСТ 34233.2–2017 и ПНАЭ Г-7-002–86[2] расчетная толщина цилиндрической обечайки, работающей под внутренним избыточным давлением, рассчитывается по уравнениям вида: sp = Pпр ∗ D = 8,35 ∗ 10−4 м = 0.835 мм 2 ∗ φ ∗ [σ] − Pпр где sp — расчетная толщина стенки, м; φ — коэффициент снижения прочности за счет влияния сварного шва. Исполнительную толщину стенки определяют следующим образом: s ≥ sp + c = 0,835 + 1,5 = 2,335 мм где с — прибавка для компенсации утонений стенки элемента в процессе изготовления аппарата и эксплуатации, sp – номинальная толщина стенки Фактическая толщина стенки (sф) определяется по полученной расчетной толщине стенки корпуса (s) с учетом сортамента листового материала, из которого будет изготовлен корпус. ГОСТ 19903–2015[3] предусматривает следующие толщины листового проката в диапазоне от 4 до 8 мм: 4,0; 4,5; 5,0; 5,5; 6,0; 6,5; 7,0; 7,5; 8,0 м. В качестве подходящей для нас будет выбрана 4,0 мм прокатная сталь. Максимально допустимое избыточное рабочее давление среды в реакторе: Pmax = 2 ∗ φ ∗ [σ] ∗ (sф − с) 2 ∗ 1 ∗ 176,5 ∗ (0,004 − 0,0015) = = 2,193 МПа D + (sф − c) 0,4 + (0,004 − 0,0015) Проверочный расчет для действующего напряжения: [𝜎] = 𝑃пр ∗ (𝐷 + 𝑠ф ) 0,735 ∗ (0,4 + 0,004) = = 59,398 МПа 2 ∗ 𝜑 ∗ (𝑠ф − с) 2 ∗ 1 ∗ (0,004 − 0,0015) Проверочный расчет подтвердил, что прочность обеспечена Расчет днища Выбор типа днища производится по выполнению одного из условий: – для эллиптических днищ 0,002 ≤ 𝑠ф − 𝑐 ≤ 0,100 𝐷 0,2 ≤ 𝐻 ≤ 0,5 𝐷 – для торосферических днищ 0,002 ≤ 𝑠ф − 𝑐 ≤ 0,100 𝐷 Проведем расчеты 0,002 ≤ Выполняются условия 4 − 1,5 = 0.006 ≤ 0,100 400 для торосферического днища, поэтому выбираем его. Допускаемое избыточное давление из условия прочности краевой зоны вычисляют по формуле: [𝑃] = 2 ∗ (𝑠ф − 𝑐) ∗ 𝜑 ∗ [𝜎] 2 ∗ (4 − 1,5) ∗ 1 ∗ 176,5 = = 1,578 МПа 𝐷1 ∗ 𝛽2 408 ∗ 1,369 где D1 – диаметр реактора с учетом толщины стенки, β2 – коэффициент, определяемый по следующей формуле: 3 𝐷1 β2 = max(1,25; 0,25 ( √ + 1)) 𝑠ф − 𝑐 Для сварных днищ необходимо дополнительно проверить допускаемое избыточное давление из условия прочности центральной зоны по формуле: [𝑃] = 2 ∗ (𝑠ф − 𝑐) ∗ 𝜑 ∗ [𝜎] = 2,702 МПа 𝑅 + 0,5 ∗ (𝑠ф − 𝑐) За допускаемое давление принимается меньшее из давлений, вычисленных по формулам, в нашем случае 1,578 Мпа, что свидетельствует о обеспечении прочности стенки днища. Расчет крышки Для применения плоской крышки должно выполняться условие: 𝑠ф − с ≤ 0,11 𝐷1 4 − 1,5 = 0,00612 ≤ 0,11 408 Условие выполняется. Толщину плоских круглых днищ и крышек сосудов и аппаратов, работающих под внутренним избыточным, вычисляется по формуле: s ≥ sp1 + c = 1,512 + 1,5 = 3,12 мм где sp1 = K ∗ K 0 ∗ D1 ∗ √ P φ∗[σ] = 1,512 мм; K определяется по таблице и принимается за 0,5; K0 – при наличии нескольких отверстий вычисляется по формуле: ∑ 𝑑𝑖 3 ) 𝐷𝑝 𝐾0 = √ = 1,061 ∑ 𝑑𝑖 1− 𝐷𝑝 1−( По расчетам толщина стенки должна составлять 3,12 мм, по прокатному сортименту наиболее приближенный лист толщиной 4 мм. Расчет на прочность и герметичность фланцевых соединений По нашим исходным данным в соответствии с ГОСТ 28759.1-90[4] и ГОСТ 33259-2015[5] выбран фланец сосудов и аппаратов стальной плоский приварной. Основной конструкционный материал — X2CrNiMoN22. В качестве уплотнительной поверхности было выбрано исполнение С. Для данного типа фланцев установлены следующие размеры: – внутренний диаметр D — 426 мм; – наружный диаметр Dн — 435 мм; – диаметр болтовой окружности Dб — 495 мм; – наружный диаметр прокладки Dнп — не более 465 мм; – толщина тарелки фланца h — 28 мм; – диаметр отверстия под болт (шпильку) — 22 мм; – диаметр болта d — М20; – количество болтов (шпилек) n — 16; – минимальная толщина втулки s0 = s1 – 7 мм. В качестве материала крепежных изделий принимается сталь 30ХМА. По ГОСТ 34233.4–2017 площадь поперечного сечения болта fБ М20 без проточки составляет 225 мм2. В качестве материала прокладки принимаем фторопласт-4 толщиной 3 мм, обладающий высокой химической стойкостью. В заданном диапазоне температур модуль упругости стали X2CrNiMoN22 составляет 2,15·1011 Па. Коэффициент линейного расширения — 16,6·10–6 1/°C. Для материала крепежных изделий при расчетной температуре и при температуре монтажа по ГОСТ 34233.4–2017 допустимое напряжение составляет 230 МПа. В заданном диапазоне температур модуль упругости стали 35ХМА составляет 2,15 · 1011 Па. Коэффициент линейного расширения — 13,4 · 10–6 1/°C. Для прокладок из фторопласта-4 предусмотрены следующие свойства: – прокладочный коэффициент m — 2,5; по ГОСТ 34233.4–2017 – удельное давление обжатия qобж — 10 МПа; – допустимое удельное давление [q] — 40 МПа; – коэффициент обжатия Kобж — 1; – условный модуль упругости Eп — 0,02 · 105 МПа По ГОСТ 34233.4–2017 температуры элементов фланцевого соединения в рабочем режиме для стальных нетеплоизолированных фланцев составляют: – температура фланцев tф = 0,96t = -2°C; – температура болтов tб = 0,95t = -2°C. Для того чтобы рассчитать реакцию прокладки на обжатие и минимальное усилие, требуемое для обжатия прокладки, необходимо определить срединный диаметр прокладки 𝐷сп = 𝐷нп − 𝑏0 Зададимся шириной прокладки bп, равной 10 мм, и наружным диаметром прокладки Dнп, равным 435 мм. Поскольку ширина прокладки меньше 15 мм, эффективная ширина прокладки совпадает с исполнительной: b0 = bп = 10 мм = 0,010 м, Тогда уравнение принимает вид 𝐷сп = 435 − 10 = 425 мм = 0,425 м Рассчитаем усилие обжатия прокладки и реакцию прокладки на обжатие: 𝑃обж = 0,5 ∗ 𝜋 ∗ 𝐷сп ∗ 𝑏0 ∗ 𝑞обж = 0,5 ∗ 𝜋 ∗ 0,425 ∗ 0,01 ∗ 10 ∗ 106 = 0,06725 МН 𝑅п = 𝜋 ∗ 𝐷сп ∗ b0 ∗ 𝑚 ∗ 𝑝 = 𝜋 ∗ 0,425 ∗ 0,01 ∗ 2,5 ∗ 0,6 ∗ 106 = 0,02 МН Равнодействующая нагрузка от давления внутри аппарата составляет: 𝑄д = 0,785 ∗ 𝐷сп ∗ 𝑃 = 0,785 ∗ 0,425 ∗ 0,6 ∗ 106 = 0,2 МН Определим плечи внутренних и внешних усилий, действующих на тарелку фланца: 𝑏 = 0,5 ∗ (𝐷б − 𝐷сп ) = 0,5 ∗ (495 − 425) = 35 мм = 0,035 м 𝑒 = 0,5 ∗ (𝐷сп − 𝐷 − 𝑠э ) = 0,5 ∗ (425 − 400 − 8) = 8,5 мм = 0,0085 м Жесткость фланцевого соединения определяется податливостью его элементов: линейной податливостью болтов, линейной податливостью прокладки и угловой податливостью фланцевого кольца. Податливость элементов фланцевого соединения определяют по ГОСТ 34233.4–2017. Линейную податливость прокладки, определяют по уравнению 𝑦п = ℎп ∗ 𝐾обж 0,003 ∗ 1 = = 1,124 ∗ 10−11 м/Н 11 𝐸п ∗ 𝜋 ∗ 𝐷сп ∗ 𝑏п 0,2 ∗ 10 ∗ 𝜋 ∗ 0,425 ∗ 0,01 Линейную податливость болта, определяют по уравнению: 𝐿б = 𝐿б0 + 0,28𝑑 = (2 ∗ 35 + 3) + 0.28 ∗ 20 = 78,6 мм = 0,0786 м 𝑦б = 𝐿б 0,0786 = = 1,0155 ∗ 10−10 м/Н 20 11 −6 𝐸б ∗ 𝑓б ∗ 𝑛 2,15 ∗ 10 ∗ 225 ∗ 10 ∗ 16 где 𝐸б20 —модуль упругости материала болта при температуре затяжки, Па; Lб0 — расстояние между упорными поверхностями головки болта и гайки, мм. Для расчета угловой податливости фланца определим ряд вспомогательных величин, которые также потребуются нам в дальнейшем при расчете напряжений в опасных сечениях фланцевого соединения. Параметр длины l0, соответствующий ширине зоны краевых напряжений из расчета по минимальной толщине втулки фланца, рассчитаем по уравнению: 𝑙0 = √𝐷 ∗ 𝑠0 = √400 ∗ 8 = 56,57 мм = 0,0566 м Отношение наружного и внутреннего диаметров фланца K: 𝐾= 𝐷н 435 = = 1,0875 𝐷 400 Вспомогательные геометрические параметры βT, βU, βY, βZ являются функциями отношения наружного и внутреннего диаметров фланца K и могут быть рассчитаны по аппроксимирующим уравнениям или определены по графикам в ГОСТ 34233.4–2017. В нашем случае при расчете одного фланцевого соединения удобнее воспользоваться графиком. Согласно графику К.1 ГОСТ 34233.4–2017 значения вспомогательных параметров составляют βT = 1,9, βU = 25,35, βY = 23,3, βZ = 12,0 Вспомогательные параметры βF, βV и f определяются по графикам, представленным в ГОСТ 34233.4–2017, и являются функциями безразмерных геометрических характеристик β и χ, показывающих соответственно отношение толщин втулки в местах сопряжения с тарелкой фланца и корпусом аппарата и отношение исполнительной длины втулки к ширине зоны краевых напряжений: β= 𝜒= 𝑠1 8 = =1 𝑠0 8 𝑙 100 = = 1,25 𝑙0 80 βF =0,91, βV = 0,55, f=1 По известным значениям вспомогательных геометрических параметров вычисляют значение геометрического параметра λ: β 𝐹 ∗ ℎ ∗ 𝑙0 β𝐹 ∗ ℎ 3 0,91 ∗ 35 + 80 0,55 ∗ 353 λ= + = + = 0,9175 β 𝑇 ∗ 𝑙0 β𝑈 ∗ 𝑙0 ∗ 𝑠0 1,9 ∗ 80 25,35 ∗ 80 ∗ 82 Теперь, зная значения всех вспомогательных величин, рассчитаем угловую податливость фланца: 𝑦ф = 0,91 ∗ β𝑉 0,91 ∗ 0,55 = 𝐸 20 ∗ λ ∗ 𝑠0 ∗ 𝑙0 1,91 ∗ 1011 ∗ 0,9175 ∗ 0,0082 ∗ 0,08 = 5,578 ∗ 10−7 1/(Н ∗ м) Рассчитаем жесткость фланцевого соединения: 𝛾= 𝛾= 1 𝑦п + 𝑦б + 2 ∗ 𝑦ф ∗ 𝑏 2 1 1,0155 ∗ 10−10 ∗ 1,124 ∗ 10−11 ∗ 2 ∗ 5,578 ∗ 10−7 ∗ 0,0352 Рассчитаем безразмерный коэффициент = 731,7 МН/м жесткости фланцевого соединения: 𝛼 =1− 𝑦п − 2 ∗ 𝑦ф ∗ 𝑏 𝑦п + 𝑦б + 2 ∗ 𝑦ф ∗ 𝑏 1,0155 ∗ 10−10 − 2 ∗ 5,578 ∗ 10−7 ∗ 0,035 𝛼 =1− = 1.9945 1,0155 ∗ 10−10 + 1,124 ∗ 10−11 + 2 ∗ 5,578 ∗ 10−7 ∗ 0,035 Далее безразмерный коэффициент жесткости фланцевого соединения будет приниматься за единицу. Рассчитаем температурное усилие, возникающее в результате стесненных температурных деформаций в рабочем режиме нагружения фланцевого соединения: 𝑄𝑡 = 𝛾[2 ∗ 𝛼ф ∗ ℎ1 ∗ (𝑡ф1 − 20) − 𝛼б ∗ 2 ∗ ℎ ∗ (𝑡б − 20)] 𝑄𝑡 = 731,7 ∗ 109 [2 ∗ 11,6 ∗ 10−6 ∗ 0,035 ∗ (60 − 20) − 13,4 ∗ 10−6 ∗ 2 ∗ 0,035 ∗ (60 − 20)] = −4.3 МН Рассчитаем общую площадь сечений всех болтов фланцевого соединения Аб = 𝑓б ∗ 𝑛 = 225 ∗ 16 = 3600 мм2 = 0,0036 м2 Зная все усилия, действующие на фланцевое соединение, рассчитаем необходимое значение болтовой нагрузки. Болтовую нагрузку рассчитывают для режима затяжки и рабочего режима. В режиме затяжки болтовое усилие должно удовлетворять требованию 4 ∗ 𝛼𝑀 ∗ |𝑀| 𝐷сп = 𝑚𝑎𝑥 ( ) = 0,390 МН 4 ∗ 𝛼𝑀 ∗ |𝑀| 𝛼(𝑄д + 𝐹) + 𝑅п + − 𝑄𝑡 𝐷сп 𝛼(𝑄д + 𝐹) + 𝑅п + 𝑃б1 𝑃обж 𝑃б1 = 𝑚𝑎𝑥 ( ) = 0,662 МН 0,4 ∗ Аб ∗ [𝜎]бМ 𝑃бМ = 𝑚𝑎𝑥(𝑃б1 ; 𝑃б2 ) = 0,662 МН где [𝜎]бМ — допустимое напряжение материала болтов в условиях затяжки, МПа. Проверка углов поворота фланцев Углы поворота фланцев контролируют для исключения разгерметизации фланцевого соединения при выполнении прочих условий прочности элементов фланцевого соединения и обжатия прокладки. Условие герметичности фланцевого соединения по углу поворота фланцев выглядит следующим образом: 𝛳 = МР ∗ 𝑦ф ∗ Е20 ≤ 𝐾𝛳 ∗ [𝛳] Е где θ —угол поворота фланца, рад; [θ] —допустимый угол поворота фланца, рад. Коэффициент угла поворота Kθ для рабочих условий принимает значение 1,0. Допустимый угол поворота для плоского приварного фланца составляет 0,013 рад. Проверим условие герметичности для наших условий нагружения: 𝛳 = 0,3 ∗ 106 ∗ 5,578 ∗ 10−9 = 0,00167 < 0,013 Условие герметичности по углу поворота фланца выполняется. Таким образом, по результатам нормативного расчета в статическом режиме нагружения прочность и герметичность фланцевого соединения обеспечены. Расчет на прочность опорных узлов Исходные данные: Внутренний диаметр аппарата 400 мм. Основной конструкционный материал аппарата — сталь X2CrNiMoN22-5-3. По результатам выполненного ранее расчета на прочность толщина стенки аппарата составляет 4 мм, прибавка на компенсацию коррозии —1,5 мм. Расчетная температура в рабочем режиме нагружения -2°C. Внутреннее избыточное давление в рабочем режиме нагружения 0,6 МПа. Нагруженная масса аппарата в рабочем режиме нагружения 85 кг. Опоры аппарата принять по ГОСТ 26296–84[6]. Коэффициент сварного шва 0,9. Для стали X2CrNiMoN22-5-3С при расчетной температуре по ГОСТ 34233.1–2017 допустимое напряжение составляет 176,3 МПа. Нагрузку, действующую на одну опорную лапу, для общего количества опорных лап n = 3 определим по ГОСТ 34233.5–2017: 𝐹1 = 𝐺 𝑀 + 3 0,75 ∗ [𝐷 + 2(𝑒1 + 𝑠 + 𝑠2 )] Для конструкции узла опирания проверим несущую способность обечайки корпуса аппарата без использования подкладного листа: 𝐹1 = 400 ∗ 9,81 = 1308 Н 3 Минимальная допустимая нагрузка на стандартизированную опорную лапу по ГОСТ 26296–84 начинается с 6300 Н. В связи с этим принимаем опорную лапу под допустимую нагрузку 6300 Н со следующими геометрическими размерами: – высота лапы h1 — 100 мм; – расстояние между срединными поверхностями ребер опорной лапы g — 46 мм; – ширина опорной лапы b4 — 60 мм; – вылет точки опирания опорной лапы e1 — 35 мм Расчет допустимого локального изгибного напряжения. Для последующего расчета допустимой нагрузки на несущий элемент рассчитаем допустимое локальное изгибное напряжение: [𝜎𝑗 ] = 𝐾1 𝐾2 [𝜎]. Для рабочих условий коэффициент K2 принимает значение 1,25. Коэффициент K1 рассчитывают по значениям отношения локальных мембранных напряжений к локальным напряжениям изгиба и степени нагрузки общими мембранными напряжениями: 𝐾1 = 1 − 𝑣22 2 1 1 √ (3 + 𝑣1 ∗ 𝑣2 ) + (3 + 𝑣1 ∗ 𝑣2 ) + (1 − 𝑣22 )𝑣12 𝑣2 = 𝜎𝑚 𝐾2 ∗ [𝜎] ∗ 𝜑 Для цилиндрической обечайки: 𝑣1 = 0,3 𝜎𝑚 = 𝜎𝑚𝑦 = 𝑣2 = 𝐾1 = 𝑝𝐷 0,6 ∗ 400 = = 48 МПа 2(𝑠 − 𝑐) 2 ∗ (4 − 1,5) 48 = 0,242 1,25 ∗ 176,3 ∗ 0,9 1 − 0,242 2 1 1 (3 + 0,3 ∗ 0,24) + √(3 + 0,3 ∗ 0,24) + (1 − 0,242 ) ∗ 0,32 [𝜎𝑗 ] = 1,041 ∗ 1,25 ∗ 176,3 = 229,4 МПа = 1,041 Проверка прочности несущего элемента в опорном узле. Рассчитаем допустимую опорную нагрузку на обечайку: [𝐹1 ] = [𝜎𝑗 ] ∗ ℎ1 ∗ (𝑠 − 𝑐)2 𝐾7 ∗ 𝑒1 𝐾7 = 0,96 [𝐹1 ] = 229,4 ∗ 0,345 ∗ (0,004 − 0,0015)2 0,96 ∗ 0,035 Проверим условие прочности несущей обечайки в опорном узле: = 0,147 МН 𝐹1 = 1308 Н < [𝐹1 ] = 0,147 МН Условие прочности выполняется. Дополнительного усиления опорного узла не требуется