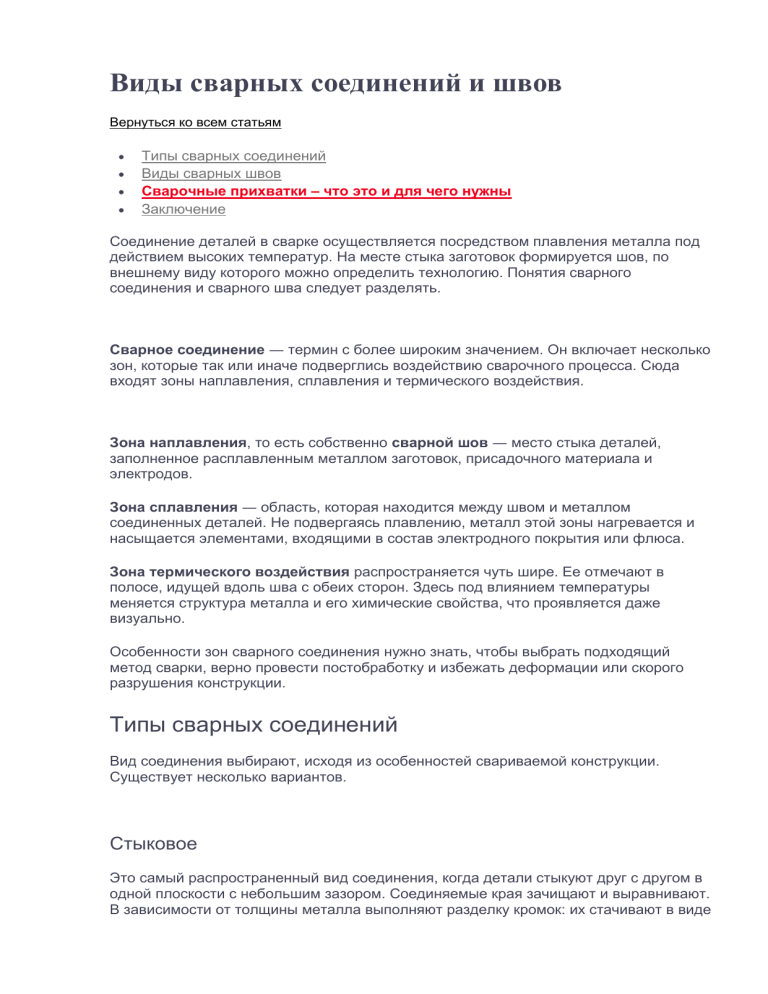

Виды сварных соединений и швов Вернуться ко всем статьям Типы сварных соединений Виды сварных швов Сварочные прихватки – что это и для чего нужны Заключение Соединение деталей в сварке осуществляется посредством плавления металла под действием высоких температур. На месте стыка заготовок формируется шов, по внешнему виду которого можно определить технологию. Понятия сварного соединения и сварного шва следует разделять. Сварное соединение ― термин с более широким значением. Он включает несколько зон, которые так или иначе подверглись воздействию сварочного процесса. Сюда входят зоны наплавления, сплавления и термического воздействия. Зона наплавления, то есть собственно сварной шов ― место стыка деталей, заполненное расплавленным металлом заготовок, присадочного материала и электродов. Зона сплавления ― область, которая находится между швом и металлом соединенных деталей. Не подвергаясь плавлению, металл этой зоны нагревается и насыщается элементами, входящими в состав электродного покрытия или флюса. Зона термического воздействия распространяется чуть шире. Ее отмечают в полосе, идущей вдоль шва с обеих сторон. Здесь под влиянием температуры меняется структура металла и его химические свойства, что проявляется даже визуально. Особенности зон сварного соединения нужно знать, чтобы выбрать подходящий метод сварки, верно провести постобработку и избежать деформации или скорого разрушения конструкции. Типы сварных соединений Вид соединения выбирают, исходя из особенностей свариваемой конструкции. Существует несколько вариантов. Стыковое Это самый распространенный вид соединения, когда детали стыкуют друг с другом в одной плоскости с небольшим зазором. Соединяемые края зачищают и выравнивают. В зависимости от толщины металла выполняют разделку кромок: их стачивают в виде V-, Х-, К-образного или криволинейного скоса. В этих случаях сварку производят с обеих сторон. Плюсы Небольшой расход материала. Высокая скорость работы. Простота выполнения. Надежность. Долговечность соединения. Минусы Необходимость предварительной обработки соединяемых кромок. Нахлесточное Внахлест сваривают детали конструкции, в которой предусмотрено наложение одного элемента на другой, или для усиления соединений. Как правило, таким способом варят заготовки толщиной 8–12 мм. Чтобы минимизировать риск коррозии и разрушения конструкции, сварку выполняют со всех доступных сторон. Плюсы Простота выполнения. Большая скорость. Не нужна подготовка кромок. Нет риска прожога изделий. Высокая прочность соединения. Влагонепроницаемость. Минусы Большой расход металла изделий и присадочного материала. Угловое Это соединение необходимо для сварки деталей под углом (не обязательно прямым). Выполнить его непросто. Для лучшего результата потребуется предварительное стачивание кромок с соблюдением геометрии угла. Во время работы надо сохранять выбранное положение, электрод держать под нужным углом наклона, движения должны быть равномерными. По возможности угловой стык заваривают и с внешней, и с внутренней стороны. При соединении заготовок разной толщины более толстую деталь помещают сверху. Это позволит избежать прожога. Сварку внутренней стороны угла следует производить на малом токе, чтобы не деформировать внешний угол. Плюсы Возможность сваривать многосоставные угловые конструкции. Минусы Сложность процесса. Необходимость выполнения скосов. Важность соблюдения геометрии внутреннего и внешнего угла. Тавровое Это сварка деталей, одна из которых присоединяется торцом к плоскости другой (получается два внутренних угла). Применяется преимущественно при сборке опорных конструкций. Соединение требует предварительного торцевания присоединяемой кромки. Оно может быть максимально прямым или с двусторонним скосом. Шов выполняется с глубоким корневым проплавлением. Плюсы Обеспечивает жесткость конструкции для всех видов опорных конструкций. Минусы Необходимость тщательной подготовки заготовок. Важность правильной установки и удержания свариваемых деталей. Торцевое Это сварка торцов деталей, которые плотно прижаты друг к другу или расходятся под углом не более 30º. При таком соединении практически невозможен прожог деталей, исключены деформации и внутренние напряжения металла после остывания. Плюсы Простота выполнения. Невысокий риск прожога. Надежность соединения. Минусы Большой расход металла и электродов. Опасность развития коррозии при некачественной сварке. Виды сварных швов Перед началом работы важно определить виды шва по разным критериям, чтобы подобрать оптимальную технику выполнения работ. Например, плоское угловое соединение в вертикальном положении требует более тщательной подготовки, чем выпуклое стыковое соединение в нижнем положении. По положению в пространстве В зависимости от расположения свариваемых поверхностей выделяют несколько видов швов Нижний шов Это самый распространенный и простой в исполнении. Заготовки располагаются на ровной поверхности внизу. Контролировать расплавленный металл несложно, так как он не растекается за пределы сварочной ванны. Технология выполнения может быть любой и зависит от типа и толщины металлов и вида сварки. Горизонтальный шов Сложен по исполнению, применяется при соединении деталей, которые находятся в вертикальной плоскости, но стыкуются по горизонтали. Главная проблема ― стекание расплавленного металла вниз. Работать будет легче и эффективней, если предварительно сточить обе кромки до получения V-образной выемки и сделать несколько проходов. Важно правильно настроить сварочный ток: при слишком высоком значении возможны прожоги, а при низком ― непровары. Вертикальный шов Выполняется при соединении вертикально расположенных заготовок. Сварку лучше производить снизу вверх. Проблему стекания расплавленного металла можно решить, используя метод сварки короткой дугой. Потолочный шов Самый сложный и опасный в исполнении. Сварщику приходится сваривать детали в положении «над собой». Падение капель расплавленного металла и окалины можно предотвратить, уменьшив значение тока на 20% от обычного. Варить следует короткой дугой, а электрод держать под прямым углом, ведя его с равномерной амплитудой движений и быстро. По траектории движения электрода В зависимости от типа сварки, вида и толщины металла, этапа работ и характера изделий выбирают определенную схему перемещения дуги. Поступательное движение производится по оси электрода (сверху вниз). При использовании сварочного инвертора, по мере плавления и укорачивания электрода его приближают к сварочной ванне. Такие действия позволяют удерживать длину дуги, усиливают провар корня шва и дают небольшой по ширине шовный валик. Продольное движение дуги осуществляется по оси шва. Такая сварка в результате дает узкий валик, толщина которого зависит от диаметра электрода. Для надежного соединения этого бывает недостаточно. Поэтому к прямолинейному движению добавляют колебательные. Колебательные движения совершаются поперек оси шва. Они улучшают сплавление кромок, расширяют шов, усиливая соединение. В работе с тонким металлом поперечные колебания обычно исключают. При многослойной сварке их используют на последнем проходе. Существует несколько схем колебательных движений электрода: зигзагом, полумесяцем, треугольником и т. п. Выбор зависит от конкретной задачи. По степени выпуклости Эта характеристика определяет физико-технические качества соединения. По этому признаку выделяют три вида швов. Выпуклые Это усиленные швы, применяемые для изготовления конструкций, которые должны выдерживать серьезную нагрузку. Выпуклый шов получается при использовании присадочного материала, обильном наплавлении электрода или в результате многопроходной сварки. Плюсы Высокая прочность соединения. Устойчивость к нагрузкам. Минусы Большой расход материалов. Не очень эстетичны. Требуют тщательной постобработки. Плоские швы Часто их называют нормальными. Они сохраняют область соединения почти ровной, могут лишь слегка выступать над поверхностью изделия. Применяются для любых видов металлов и деталей. Плюсы Эстетичный внешний вид. Требуют меньше обработки. Экономичны. Минусы Менее прочные, чем выпуклые. Вогнутые Это намеренно ослабленные швы, которые используют только для сварки деталей из тонкого металла. Их поверхность ниже плоскости заготовок. Плюсы Экономичные. Поддерживают легкость и пластичность изделий из тонких металлов. Минусы Плохо переносят нагрузку. По отношению к действующей нагрузке Различные методы расположения сварочного шва позволяют соединять между собой металлические детали, находящиеся в любом положении относительно друг друга. По расположению относительно действующей нагрузки сварные швы разделяют на: фланговые, продольная ось которых совпадает с вектором действующих усилий; лобовые, направление которых перпендикулярно вектору действующих сил; косые, ось которых по отношению к вектору действующей нагрузки направлена под углом меньше 90º; комбинированные швы на разных участках могут иметь различное направление по отношению к внешним усилиям. По количеству проходов Сварные швы любого вида могут выполняться за один, два и более проходов. Все зависит от толщины металла и требуемой прочности конструкции. С каждым проходом наплавляется один валик. При сварке толстых металлов с разделкой кромок на одном уровне могут уместиться 2–3 валика, образующие один слой. Так выделяются два вида швов: однопроходные и многопроходные (многослойные). По длине и характеру протяженности По длине сварные швы могут быть короткие (до 250 мм), средние (250–1000 мм) и длинные (более 1 м). При этом любые из них могут быть выполнены по-разному. Сплошные ― непрерывные, полностью заполняют стыковое пространство. Могут быть односторонними и двусторонними. Прерывистые выполняются с небольшими интервалами. Могут быть односторонними и двусторонними. Во втором случае возможны варианты: точечные ― выполняются для прихватывания краев деталей перед основной сваркой, а также при работе контактным способом; шахматные ― сварка с обеих сторон производится равными по длине отрезками, которые смещены по отношению друг к другу в шахматном порядке; цепные ― одинаковые по длине отрезки располагаются с обеих сторон аналогично. Сварочные прихватки – что это и для чего нужны Сварочная прихватка ― это сварка точечным швом с целью зафиксировать состыкованные детали в нужном положении и предотвратить их смещение во время дальнейшей работы. Такая сварка может быть временной и постоянной. Временные прихватки наносятся с изнаночной стороны заготовок и в конце работы удаляются. Постоянные полностью провариваются, включаясь в сварной шов. ПРОСТРАНСТВЕННЫЕ ПОЛОЖЕНИЯ ПРИ СВАРКЕ 05.02.2021 Сохранить статью: Автор: Редакция сайта Vtmstol Без сварочного процесса в наши дни не создается ни одна более-менее сложная конструкция из металла. То, что сварка является очень востребованной говорит хотя бы тот факт, что по отношению к сварочным работам существует множество нормативных актов и положений, регламентирующих пространственное расположение сварочного стыка. Методические рекомендации содержат подробную информацию о том, как должен располагаться электрод в пространстве при выполнении конкретного вида сварочных работ. Детальное описание необходимо, поскольку техника выполнения работ в различных пространственных положениях имеет очень важные отличия. В зависимости от того, как расположен стык, выбираются определенные условия для наложения сварочного шва. Изменяется не только методология выполнения работ, но также и требования к качеству, внешнему виду, наличию тех или иных дефектов. Положение сварочного стыка оказывает огромное влияние на производительность специалиста. Это принимается во внимание при составлении технологической карты выполнения работ на объекте или определенном участке. СОДЕРЖАНИЕ Обозначение Виды положений при сварке o Нижнее положение o Горизонтальное o Вертикальное o Потолочное Положение электрода Движение электрода Сваривание электродом Виды соединений Как подготавливаются кромки Обозначение Классификация сварочных швов подразумевает обозначение их пространственного положения. Каждый вид маркируется аббревиатурой, состоящей из цифр и букв. Они четко информируют о разновидности шва. Данные обозначения используются при составлении графических материалов, где указывается наличие сварных соединений, или при составлении иной документации. Каждый сварщик изучает значение каждой аббревиатуры и сдает экзамен по условным обозначениям пространственного положения шва. В дальнейшем это позволяет ему правильно читать чертежи и делать предварительные выводы перед началом выполнения работы. Буквенные обозначения присваиваются просто. Первая буква информирует о пространственном положении стыка. Учитывая тот факт, что самих положений не так уж и много, то расшифровка обозначений не составит труда. К примеру, буква «В» значит, что стык вертикальный, «П» - потолочный и так далее. Если перед большой буквой стоит маленькая, то она тоже несет определенную смысловую нагрузку. Например, меленькая «п» перед большой «П» будет означать, что шов «полу потолочный». В аббревиатуре кодируется не только расположение стыка, но и другая основная информация: направление сварки, вид соединения. Для примера – П2 будет означать, что шов потолочный тавровый, а В1 – вертикальный стык, а сваривание выполняется по направлению снизувверх. Два однородных обозначения Н1 и Н2 свидетельствуют о том, что шов располагается снизу, а вот техника выполнения различна. В первом случае – это стыковой способ сваривания, а во втором – «в лодочку». Аббревиатура «Н45» значит, что положение сварочного шва при выполнении определенных работ на участке конструкции является переменным. Как пример такого варианта – соединение двух труб, оси которых по отношению одна к другой расположены под углом 45 градусов. При этом сварочные работы выполняются без вращения заготовок. Сокращения, обозначающие положение электродов при сваривании: H1 (PA) — нижнее стыковое и в «лодочку»; Н2 (РВ) — нижнее тавровое; Г (PC) — горизонтальное; П1 (РЕ) — потолочное стыковое; П2 (PD) — потолочное тавровое; B1 (PF) — вертикальное снизу-вверх; В2 (PG) — вертикальное сверху вниз; Н45 (H-L045) — наклонное под углом 45°. Электроды иностранных производителей поставляются с графической маркировкой, которая обозначает их предназначение для того или другого способа сварки. Направление указывают стрелки и прочитать информацию не составляет труда. В маркировке присутствуют также литеры, которые информируют о виде свариваемых заготовок. Благодаря использованию общепринятой маркировки процессов удалось систематизировать информацию о положении сварного шва в пространстве. Перед допуском к работе сварщиков экзаменуют, и в первую очередь на практике. Только после успешной сдачи практических испытаний, специалист сможет ответить на вопросы, которые вошли в теоретическую часть аттестации. Задачи могут отличаться в зависимости от того, в какой области будет работать испытуемый. Есть также и общие вопросы, знание которых обязательно для всех без исключения сварщиков. Маркировка пространственного расположения швов относится именно к такой категории знаний. Виды положений при сварке В пространстве стыки заготовок могут располагаться в четырех вариантах. Самый простой из них – горизонтальный: выполнение сварочных работ не создает проблем даже новичкам. Другой тип горизонтального шва – потолочный – наоборот, формировать труднее всего. Горизонтально направленный шов не обязательно должен размещаться внизу или наверху. Он может быть направленным горизонтально, но находиться при этом на вертикальной поверхности. Он классифицируется как вертикально расположенный. Каждый сварочный шов в зависимости от своего расположения отличается нюансами формовки. От этого зависит и положение электрода при выполнении работ. Нижнее положение Простое и наиболее желанное для любого сварщика расположение стыка. Такой вариант чаще всего встречается при соединении деталей небольшого размера и в большинстве своем выполняется на рабочем месте сварщика. В этом случае оптимальное расположение электрода – вертикальное. После обработки одной стороны деталь переворачивается и аналогичные манипуляции выполняются с другой. На качество сварного соединения влияют множество факторов: толщина заготовок, расстояние между кромками, показатели тока. Метод относится к числу высокопроизводительных. Недостатком может служить высокая вероятность образования прожогов. В нижнем положении применяются два основных способа сваривания – стыковой и угловой. Научиться варить в нижнем положении проще всего. Новичкам, как правило, достаточно пары непродолжительных занятий, чтобы освоить азы и получить свой первый практический опыт. Исключением является только сваривание тонких листов. Чтобы освоить такую технику, потребуется длительный период тренировок. Горизонтальное На сленге специалистов – «горизонт». При таком расположении заготовки находятся в вертикальной плоскости, а сварной шов имеет горизонтальную направленность. Электрод располагается перпендикулярно по отношению к месту соединения. При выполнении работ не исключается вытекание расплава из сварочной ванны. Чтобы снизить вероятность такого негатива, следует выполнить подготовку кромок: подрезать их, чтобы создать дополнительное препятствие расплаву. Вертикальное Заготовки находятся в вертикальной плоскости, а соединительный стык между ними располагается также вертикально. Электрод при сваривании удерживается в горизонтальной плоскости перпендикулярно по отношению к рабочей поверхности. Проблема вытекания жидкого металла из сварочной ванны, как и в предыдущем случае, сохраняется. Поэтому работы выполняются только по короткой дуге. Это будет препятствовать попаданию расплава в кратер воронки. Помимо этого, рекомендуется выбирать расходные материалы со специальным покрытием, увеличивающим вязкость жидкого содержимого. Благодаря этому, стекание расплава вниз заметно уменьшается. В большинстве своем сварщики в этом случае отдают предпочтение перемещению электрода по направлению снизу-вверх. Тогда расплавленный металл при движении образует ступеньку, которая является хорошим препятствием для его дальнейшего перемещения. Минус такого метода – большие затраты времени. Производительность заметно увеличивается, если электрод перемещать в обратном направлении – сверху-вниз. Но тогда снижается качество сварного стыка. Чтобы освоить технику формировки вертикального сварочного шва, потребуется длительный период времени на тренировки. Работать с толстыми заготовками научиться проще, а соединять тонкие могут далеко не все специалисты. Как показывает практика, лучшее качество работ получается при сваривании толстого металла по направлению снизу-вверх, а тонкого сверху-вниз. Потолочное Стол складной универсальный 34 900 Р./ 1 шт.Подробнее В корзинуБыстрый заказ Сварочный стол WeldLine 2D 59 600 Р./ 1 шт.Подробнее В корзинуБыстрый заказ Верстак металлический Standart 11G-33 65 205 Р./ 1 шт.Подробнее В корзинуБыстрый заказ Смотреть все позиции Это разновидность горизонтального шва, который просто размещен в неудобном для выполнения работ месте. Специалист вынужден длительное время пребывать в неудобном положении: с поднятой вверх головой и вытянутой рукой. Качество в большой степени зависит от опыта выполнения подобного рода работ. Со временем у сварщиков вырабатываются навыки и даже свои приемы, которые позволяют облегчить работу. В любом случае приходится делать перерывы, чтобы отдохнуть и восстановить силы. При выполнении сварочных работ заготовки располагаются горизонтально, а расходник – вертикально. Шов находится в нижней части кромок соединяемых деталей. Основная причина получения результата низкого качества заключается в том, что расплав стекает вниз, но не в сварочную ванну. Чтобы минимизировать негативное влияние этого эффекта, следует применять короткую дугу и сваривать при небольшом напряжении. Лучше выбирать электроды небольшого диаметра с тугоплавким покрытием. Тогда капли расплава будут удерживаться на месте за счет поверхностного натяжения. Такой вид сварки нежелателен в случаях, когда приходится соединять детали малой толщины. Умение «ложить потолок» позволяет сварщику претендовать на повышения разряда. Для новичков данная техника не только недоступна, но и даже опасна. Без навыков работы и хорошей защиты расплавленные капли могут попадать на тело и даже в глаза. Положение электрода При выполнении сварочных работ большое внимание уделяется углу расположения электрода по отношению к рабочей поверхности. Правильный наклон расходника способствует облегчению контроля над процессом сварки, что позволяет своевременно вносить коррективы и в итоге получить хороший результат. Данные по оптимальному углу наклона электрода в чертежах не обозначаются, а выбираются сварщиком индивидуально. Существует три основных вид положения электродов: Углом вперед. Оптимальный вариант для наложения шва в труднодоступных местах. Помимо достоинств ему присущи и недостатки. Шлак и жидкий металл все время находятся на пути перемещения электрода, что мешает сварочному процессу. Иногда дуга гаснет, а то и вовсе начинает «блуждать». Возможно образование пропусков, что сильно понижает качество шва. Углом назад. Часто используется при соединении угловых стыков. Желательно угол наклона электрода выдерживать, как и в предыдущем случае, в коридоре 30-60 градусов. В процессе работы сварочная дуга вытесняет из ванночки жидкий металл и шлак. Оголенные участки быстро кристаллизируются. Прямой угол. Благодаря тому, что электрод расположен перпендикулярно к заготовкам, можно контролировать перемещение шлака. В результате шов получается хорошего качества. В случаях, когда шлак образуется перед электродом, необходимо сменить положение расходника и выставить его «углом назад». Это дает возможность убрать расплав с пути перемещения электрода. Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM. Движение электрода При ручной дуговой сварке используется колебательное перемещение электрода. Траектория подбирается в зависимости от толщины заготовок и типа соединения. Перемещая электрод «по прямой», то есть вдоль стыка, сварщик получит так называемый «ниточный» валик. Его толщина зависит от диаметра электрода и скорости движения. Когда требуется получение валика большей толщины, нежели диаметр электрода, то выполняется поперечное возвратно-поступательные движение электрода. Амплитуда колебаний определяется материалом заготовок и размером шва. При этом конец электрода может описывать различные фигурки. Например, «елочка», «треугольник», «лестница» или другие. Как правило, они определяются специалистом еще до начала сварочного процесса. Благодаря большому количеству техник, можно выбрать наиболее подходящий вариант для конкретного случая с тем, чтобы получить шов высокого качества. Вне зависимости от пространственного положения перед началом сваривания, требуется предварительная подготовка поверхности. Рабочую поверхность необходимо очистить от загрязнений, краски, окалины и т.п. Сначала заготовки прихватывают – скрепляют между собой при помощи пары-тройки точечных прихватов. Это нужно для того, чтобы обездвижить заготовки одна относительно другой. важно, чтобы величина зазора все время оставалась постоянной. При сваривании тонких листовых материалов расстояние между заготовками не должно превышать 5 миллиметров. При работе с толстыми полками этот показатель можно увеличивать до 30 мм включительно. Сваривание электродом Когда речь идет о сваривании металлических заготовок электродом, то по умолчанию подразумевается ручная дуговая сварка. Невзирая на тот факт, что стали доступными многие более современные технологии, этот сварки остается самым простым, сравнительно недорогим и распространенным. Улучшить качество сварного шва можно с помощью разного рода флюсов. Применяется ручная дуговая сварка в разных сферах, начиная от бытовых потребностей и заканчивая большими промышленными площадками. Особенно хорошо технология зарекомендовала себя в работе с углеродистыми материалами. Наиболее технологичным на сегодняшний день является применение инверторов. Виды соединений Соединения делятся на несколько типов. Принято различать стыковые и угловые сварные швы. Стыковые представляют собой соединение двух элементов, которые прижимаются торцами. Оно широко используется в изготовлении разнообразных конструкций. К преимуществам метода относится высокая производительность, небольшой расход материалов. при соблюдении всех требований получается прочное и эстетичное сварное соединение. Предварительная подготовка стыкуемых кромок обязательна. Стыковой метод сваривания используется при соединении заготовок из листового материала, труб и проката. Угловое соединение подразумевает, что элементы расположены под углом по отношению друг к другу. В месте контакта сторон сварщик формирует шов. Угол может быть разным и полностью зависит от особенностей конструкции. При тавровом соединении торцевая часть одной заготовки приваривается к плоской поверхности другой. в большинстве случаев угол соединения составляет 90 градусов. Важным условием для получения хорошего результата является правильная подготовка торцевого элемента. Он должен быть ровно обрезан и зачищен. Выполняется предварительная подготовка кромок, что обеспечит хорошее смыкание заготовок. Если стенки толстые, то фаску снимают с двух сторон для обеспечения хорошего провара. Лучше всего тавровое соединение получается тогда, когда детали установлены «в лодочку». В процессе работы электрод можно ставить вертикально. Если стенки деталей уж слишком толстые и хорошо проварить их за один проход не получается, то допускается многопроходное соединение. Соединение внахлест – это когда элементы расположены параллельно по отношению друг к другу, но не впритык, а поверхность одной находит на другую. Это оптимальный способ соединение для контактной и точечной сварки. Нет необходимости предварительно разделывать кромки, поскольку они не участвуют в соединении заготовок. Существуют ограничения по толщине заготовок: стенки не должны быть больше 1 см. По форме существует три вида соединений: Нормальное. Результат обеспечивается за счет длинной дуги. Такие сопряжение отлично выдерживают динамические нагрузки. Это обусловлено тем, что между основным материалом и дорожкой нет перепада. Выпуклые. Еще их принято называть усиленными. Такая форма обеспечивается только при короткой дуге. Шов обладает несколько меньшей шириной, а «свободный» объем уходит на формирование его высоты. Для выпуклых швов требуется многослойное покрытие, что влечет за собой перерасход электродов. Вогнутые. Известны еще и как ослабленные. Корень выглядит вогнутым и имеет форму канавки. Образуется в результате нарушений технологического процесса или при плохой подготовке свариваемых кромок. Находит применение при соединении тонких материалов. Помимо выше перечисленных сварные соединения имеют и другую классификацию: Односторонняя сварка. В этом случае соединение выполняется только с одной стороны без поворота и сварки с противоположной. В документации и на графических материалах обозначается аббревиатурой ос (ss). Первые литеры информируют о названии сварки на русском языке, а обозначение в скобках является международным. Двухсторонняя. Сварочные швы наложены с обеих сторон стыка. Условное обозначение – дс (bs). Соединение заготовок, выполненное на подкладке (съемной или нет) маркируется аббревиатурой сп (mb). Обозначение кириллицей расшифровывается как «с подкладкой». Сваривание на весу, другими словами, выполненное без подкладок: бп (nb). Как пример, ос бп будет значить, что одностороннее сварное соединение выполняется без применения подкладки. С зачисткой стыка. Когда корень соединения предварительно зачищается, то такой вид сварки маркируется буквами зк (gg). Соответственно, без зачистки – бз (ng). Предусмотрено и еще одно разделение сварных швов. Осуществляется оно по конфигурации. В зависимости от типа исполнения они бывают прямолинейными, спиральными (кольцевидными) или криволинейными. Любая из конфигураций может использовать вне зависимости от пространственного расположения стыка. В зависимости от метода наложения швы могут быть сплошными или прерывистыми. Как подготавливаются кромки Получить качественное сварное соединение без предварительной подготовки удается крайне редко. Независимо от того. Как и где расположен стык, нужно подготовить его к сварочному процессу. Подготовку к сварке заготовок можно разделить на такие этапы: правка кромок; разметка; резка заготовок; зачистка стыков; прогрев перед сваркой; обработка и зачистка кромок. Правка нужна не всегда. Она необходима только в том случае, когда перед выполнением сварочных работ выясняется, что заготовки не стыкуются надлежащим образом в местах сваривания. В зависимости от сложности деформации правка может выполняться как на холодную, так и с прогревом деталей. Допускается как ручная, так и механическая обработка. Если не удается выправить деформацию с помощью молотков, кувалд, ручных прессов либо иных приспособлений, можно прибегнуть к использованию пневматического или электрического движителя. Разметка нужна для того, чтобы обозначить нужные для работы участки, а лишнее обрезать. Ручная разметка выполняется при помощи линейки и штангенциркуля. Если требуется выполнить разметку на партии однотипных деталей, то применяется шаблон. Для получения нужного размера применяется резка металла. Она может быть термической или механической и выполняется по ранее размеченным участкам. Важным этапом в процессе подготовки деталей к свариванию является зачистка кромок. Поверхность следует освободить от окалины, масла или жиров, краски и прочих загрязнений. Помимо механических способов зачистки допускается применение и химических методов. В этом случае заготовки опускаются в емкость, наполненную реагентом. После зачистки иногда требуется изменить геометрическую форму кромок. Если работы ведутся с тонкими листовыми металлами, то нужны плоские кромки. Для толстых заготовок кромки сводятся в форме латинской буквы «V» или «X». Особенно важно правильно подготовить кромки при сваривании трубопроводов. При правильном скосе в этом случае снимается напряжение при эксплуатации.