по теме:

РАЗРАБОТКА СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

СИСТЕМОЙ ИСПАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ (СИО)

ВКР. 15.02.07. 01.05. 00. ПЗ

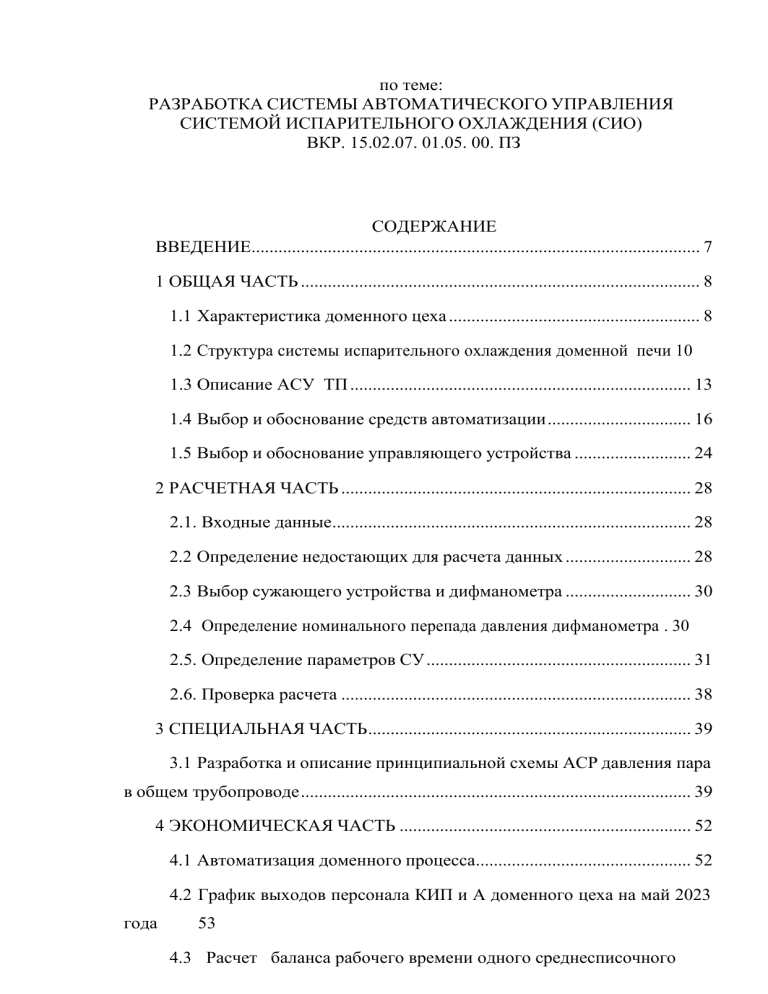

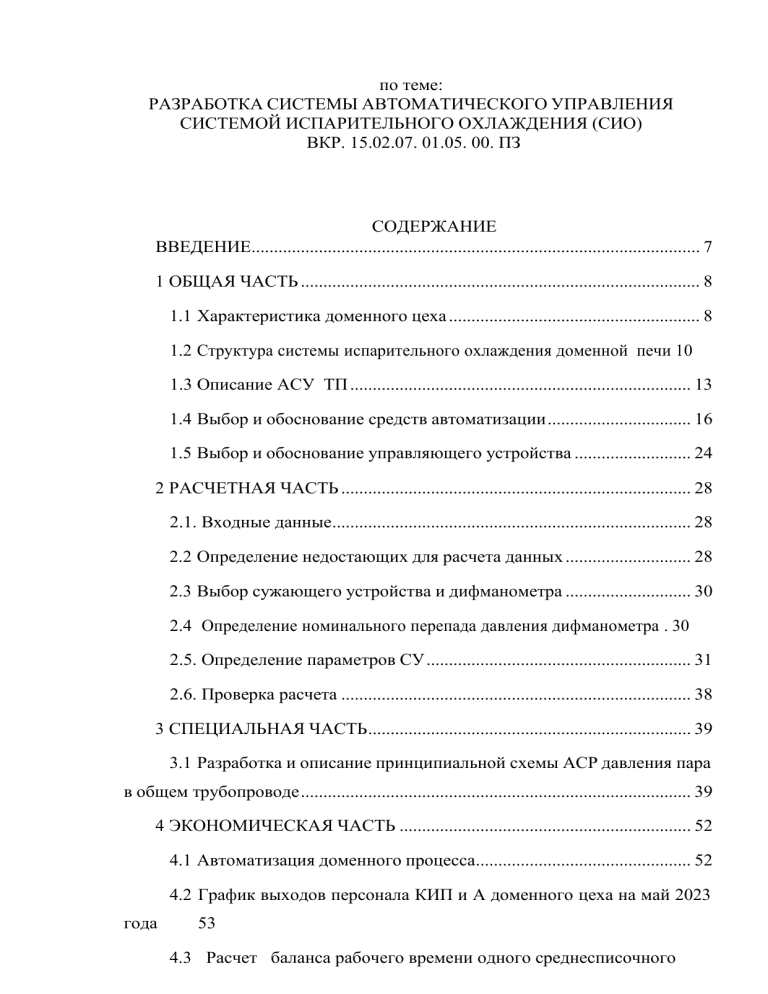

СОДЕРЖАНИЕ

ВВЕДЕНИЕ.................................................................................................... 7

1 ОБЩАЯ ЧАСТЬ ......................................................................................... 8

1.1 Характеристика доменного цеха ........................................................ 8

1.2 Структура системы испарительного охлаждения доменной печи 10

1.3 Описание АСУ ТП ............................................................................ 13

1.4 Выбор и обоснование средств автоматизации ................................ 16

1.5 Выбор и обоснование управляющего устройства .......................... 24

2 РАСЧЕТНАЯ ЧАСТЬ .............................................................................. 28

2.1. Входные данные................................................................................ 28

2.2 Определение недостающих для расчета данных ............................ 28

2.3 Выбор сужающего устройства и дифманометра ............................ 30

2.4 Определение номинального перепада давления дифманометра . 30

2.5. Определение параметров СУ ........................................................... 31

2.6. Проверка расчета .............................................................................. 38

3 СПЕЦИАЛЬНАЯ ЧАСТЬ ........................................................................ 39

3.1 Разработка и описание принципиальной схемы АСР давления пара

в общем трубопроводе ....................................................................................... 39

4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ ................................................................. 52

4.1 Автоматизация доменного процесса................................................ 52

4.2 График выходов персонала КИП и А доменного цеха на май 2023

года

53

4.3 Расчет баланса рабочего времени одного среднесписочного

работника на 2023 год........................................................................................ 55

4.4 Расчёт численности дежурного и ремонтного персонала службы

КИП и А эксплуатационного участка доменного цеха на 2023 год.............. 61

4.5 Расчёт фонда заработной платы дежурного персонала службы КИП

и А доменного цеха на 2023 год ....................................................................... 63

4.6 Расчет фонда заработной платы ремонтного персонала службы

КИП и А доменного цеха на 2023 год .............................................................. 68

4.7 Экономика производства .................................................................. 73

5 МЕРОПРИЯТИЯ ПО ОХРАНЕ ТРУДА И ЭКОЛОГИИ ..................... 76

5.1 Мероприятия по технике безопасности при наладочных работах 76

5.2 Противопожарная безопасность в электроустановках ................... 78

5.3 Защита окружающей среды от вредных факторов доменного

производства ....................................................................................................... 79

ЗАКЛЮЧЕНИЕ ........................................................................................... 83

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ................................. 84

НОРМАТИВНЫЕ ССЫЛКИ ..................................................................... 85

Приложение 1 .............................................................................................. 86

Приложение 2 .............................................................................................. 87

Приложение 3 .............................................................................................. 88

ВВЕДЕНИЕ

Современное производство развивается быстрыми темпами. Основная

тенденция этого развития связана с укрупнением единичной мощности

технологических машин и аппаратов и совершенствованием автоматических схем

регулирования

такими

объектами,

при

этом

совершенствование

схем

регулирования идет благодаря применению не только более современных и

надежных средств регулирования, но и новых методов расчет автоматических

систем регулирования.

Первоначальное развитие технологических процессов и оборудования шло

независимо от развития автоматизации. В результате этого во многих случаях

структура производственных процессов сложилась таким образом, что делала

почти невозможной ее автоматизацию. В настоящее время совершенствование

технологических процессов идет главным образом по пути создания и внедрения

высокопроизводительных поточных линий, которые легко автоматизировать.

Периодические процессы заменяются и вытисняются непрерывными.

Автоматизированные системы управления и регулирования являются

неотъемлемой частью технологического оснащения современного производства,

способствуют повышению и качества продукции и улучшают экономические

показатели производства за счет выбора и поддержания оптимальных

технологических режимов.

В настоящее время нет такой отрасли народного хозяйства, где бы не

применялись черные металлы. Поэтому черная металлургия является основой

промышленности нашего региона. Более 90% продукции из черных металлов

получают путем предварительной выплавки чугуна из руд в доменных печах с

последующим переделом его в сталь или непосредственным изготовлением с

помощью литья изделий из чугуна. Прямое получение железа из руд требует

больших затрат по сравнению с двухступенчатым способом получения черных

металлов, поэтому доменное производство еще долгие годы будет основным

переделом черной металлургии. Это обязывает неуклонно совершенствовать и

развивать технику и технологию доменного производства и обуславливает

актуальность темы дипломного проекта.

7

1 ОБЩАЯ ЧАСТЬ

1.1 Характеристика доменного цеха

Доменный цех является одним из основных цехов металлургического

завода. Исходными материалами доменной плавки являются железные и марганцевые руды, топливо и флюс. Продукты плавки - жидкие чугун и шлак, доменный

газ.

Выплавкой чугуна в доменных печах начинается металлургический цикл.

Доменный цех включает несколько доменных печей с относящимся к

каждой из них и расположенным вблизи них комплексом объектов: литейный

двор воздухонагреватели с газовоздухопроводами, система подачи шихты к

колошниковому

загрузочному

устройству,

система

газоочистки,

иногда

установки припечной грануляции и некоторые другие); бункерную эстакаду

(иногда отдельные эстакады для каждой печи); систему транспортных путей,

газопроводов и ряд общих для цеха или нескольких печей отделений — отделение

разливки чугуна, склад холодного чугуна, воздуходувная станция доменного

дутья, отделения приготовления огнеупорных масс (глиномялка) и ремонта

чугуновозов и шлаковозов; вспомогательные отделения доменного цеха —

ремонтные мастерские, электроподстанция и др.

Для доменных цехов характерны большой объем и сложная система

грузопотоков.

Основными линиями грузопотоков являются: грузопотоки шихтовых

материалов к бункерной эстакаде с агломерационных фабрик, фабрик

окомкования, коксохимического цеха и ряда других источников снабжения за

пределами

завода;

грузопотоки

материалов

от

бункерной

эстакады

к

колошниковому загрузочному устройству; грузопотоки уборки продуктов плавки

— чугуна, шлака, колошниковой пыли; уборки коксовой мелочи; грузопотоки

материалов,

используемых

при

ремонтах

объектов

доменного

цеха;

трубопроводная подача к печам кислорода и природного газа и отвод

колошникового газа.

8

В составе доменного цеха Донецкого металлургического завода находятся:

Две доменные печи полезным объемом 1033 куб. м. каждая; доменная

печь №1 пущена в эксплуатацию после капитального ремонта I

разряда в 2007 году. Доменная печь №2 пущена в эксплуатацию после

капитального ремонта I разряда в 2002 году. Новейшие разработки

мирового уровня, внедренные на ДП № 1 и №2 – переход на 4-х

колонную опорную систему горна, вместо 7-ми колонной c

увеличением количества воздушных фурм до 16; новые литейные

дворы с полным укрытием желобов и эффективной системой

аспирации выбросов пыли и газа во время выпусков; применение для

контроля и управления технологическим процессом современных

программируемых контроллеров и персональных компьютеров.

Внедренные новшества не только позволили в три раза увеличить

производство чугуна, но и улучшить санитарно-гигиенические

показатели на рабочих местах, исключить сверхнормативные

выбросы доменного производства в атмосферу.На обеих печах

применяется технология вдувания пылеугольного топлива, что

позволяет полностью отказаться от использования природного газа в

доменной плавке.

Рудный

двор,

оборудованный

двумя

рудно-грейферными

перегружателями (РГП);

Семь воздухонагревателей, обеспечивающих работу двух доменных

печей;

Участок разливочных машин (оборудован тремя разливочными

машинами);

Установка десульфурации чугуна магнием;

Установку по приготовлению и вдуванию пылеугольного топлива.

В комплекс

установки

входит

участок по помолу угля

и

два

распределительно-дозировочных отделения. Все управление технологическим

9

процессом приготовления, дозирования и вдувания ПУТ осуществляется АСУ,

собранной на базе программируемых контроллеров. Для снижения выбросовпыли

в

атмосферу

функционирует

многоступенчатая

система

газоочистки

с

использованием циклонов и рукавных фильтров фирмы «ВЕЛЕКС ЛТД», которая

обеспечивает уровень запыленности очищенного газа не выше ПДК (20 мг/м3).

Центральная вытяжная станция.

Центральная вытяжная станция пущена в эксплуатацию в 2002 г. и

предназначена для санитарной очистки аспирационных газов от укрытий

пылящего технологического оборудования литейных дворов, сбора, накопления и

кратковременного хранения уловленной пыли.

Надежная работа системы газоочистки ЦВС снижает выбросы пыли в

атмосферу.

Брызгательный

бассейн

и

насосная

станция

оборотного

цикла

водоснабжения доменных печей.

1.2 Структура системы испарительного охлаждения доменной печи

В последнее время на доменных печах применили испарительное охлаждение (предложено С.М. Андоньевым) шахты, распара, заплечиков, лещади

и горна, а также клапанов горячего дутья. Сущность его заключается в том, что

охлаждение холодильников и элементов клапанов воздухонагревателей

осуществляется отводом тепла от охлаждаемых деталей, в основном, за счет

скрытой теплоты парообразования.

Применяемую обычно холодную охлаждающую воду заменяют кипящей,

отвод тепла осуществляется за счет выхода пара. Тепло, отбираемое водой,

затрачивается на ее испарение. Так как скрытая теплота парообразования

составляет ~ 2260 кДж/кг при атмосферном давлении, то каждый килограмм

воды, испаряясь, отбирает от стенки охлаждаемой детали 2260 кДж. Кроме того,

1 кг воды, поступившей в систему с температурой ~ 30 °С, при нагреве до

кипения отбирает еще 273 кДж.

10

Таким образом, при испарительном охлаждении 1 кг воды отводит 2510

кДж вместо 41,9 кДж при водяном охлаждении, что позволяет сократить расход

воды (при полном переводе печи на испарительное охлаждение) примерно в 60,

а иногда и более раз.

В системе испарительного охлаждения вода циркулирует непрерывно.

При этом возможно применение естественной циркуляции, основанной на разности удельных весов воды в опускной трубе и паро-водяной смеси в подъемной

трубе, и принудительной - с помощью циркуляционных насосов.

Вода, отводимая в виде пара, восполняется подачей питательной воды,

подаваемой в барабан-сепаратор. При использовании пара и возвращении конденсата в систему потери воды в общем балансе завода уменьшаются примерно

на порядок по сравнению с потерями при использовании обычных систем

водяного охлаждения. Кроме этого, не требуется использование градирен для

охлаждения воды.

Барабан-сепаратор (рис. 1) предназначен для сепарации пара и

обеспечения запаса водой установок испарительного охлаждения.

Комплекс испарительного охлаждения доменной печи состоит из: собственно установки испарительного охлаждения, общецеховых водопроводов

для подачи к установкам химически очищенной воды, паропроводов для отвода

пара

от

установок,

предназначенных

для

резервирования

системы

испарительного охлаждения водопроводов технической воды, вентиляционных

установок для подачи воздуха в галереи барабанов-сепараторов, освещения,

сигнализации, связи и строительных конструкций.

Требования к установкам испарительного охлаждения заключаются в

следующем:

обеспечение надежности циркуляции во всем диапазоне изменения

давления, тепловых нагрузок и их распределения по отдельным

элементам;

11

1 - корпус;

6 - труба подпитки;

2 - люки;

7 - труба непрерывной

3 - коллектор паросборный;

продувки;

4 - трубы подъемные;

8 - лист сепарационный;

5 - труба переливная;

9 - поворотные устройства.

Рисунок 1.1 – Барабан - сепаратор

по возможности централизованное управление системой охлаждения;

возможность перевода деталей отдельных групп и всей системы в целом

на охлаждение технической водой;

приспособленность системы для быстрого определения вышедшего из

строя элемента, его отключения или замены;

блочность монтажа и удобство схемы в эксплуатации.

Для нормальной работы необходимо, чтобы установка испарительного

охлаждения работала с давлением пара в барабане-сепараторе, определенном в

процессе пусконаладочных работ. Величина этого давления должна превышать

давление технологических газов (для доменной печи - в районе колошника, а

для воздухонагревателей - в месте установки клапанов горячего дутья).

12

Прекращение подачи воды в барабан-сепаратор обнаруживают по падению давления в водоводах (по показаниям приборов и срабатыванию сигнализации), непрерывному снижению уровней воды (по показаниям контролирующих приборов) и сигнализаторам нижнего предельного уровня воды в барабанесепараторе.

Уровень воды в барабанах-сепараторах контролируется по показаниям

контрольно-измерительных приборов и не реже одного раза в смену по указательным стеклам контролирующих приборов.

Водный режим установки испарительного охлаждения поддерживается

постоянной и периодической продувкой, продолжительность которых, а также

периодичность последней устанавливаются в процессе эксплуатации и на

основании анализа воды (солесодержания в котловой воде). Отбор проб воды

производится на линии постоянной продувки через холодильник для отбора

проб. Перед взятием пробы струю воды пропускают через пробоотборник до

полной ее прозрачности, и этой водой несколько раз прополаскивают посуду.

Качество

питательной

воды

контролируется

на

питательной

станции

химводоочистки, что фиксируется в журнале работы установки.

1.3 Описание АСУ ТП

Современный

технологический

процесс

системы

испарительного

охлаждения (СИО) доменных печей в целом как объект управления

характеризуется

структурной

сложностью

и

территориальной

распределенностью; функциональной сложностью и многопараметричностью.

Поведение

таких

объектов

управления

имеет

вероятностную

(недетерминированную) природу, и не подлежит полной формализации. Поэтому

при управлении технологическим процессом в целом формализованные операции

управления выполняются автоматически, а неформализованные, например,

принятие решений в нештатных ситуациях, требуют участия человека.

13

На уровне АСУ ТП осуществляется управление параллельной работой

систем локальных уровней, контроля над работой всех систем, централизованного

учета отказов в работе и др. На этом уровне для обработки большого объема

информации используется вычислительная техника (контроллеры, компьютеры).

Результат обработки информации представляется оперативному персоналу в

форме, удобной для принятия решений (режим ручного дистанционного

управления), или используется для непосредственной корректировки задающих

воздействий для САУ локального уровня (супервизорный режим).

Иерархическая структура АСУ ТП СИО включает в себя (рис. 2):

1) уровень технических средств САУ – управляющие устройства, к которым

относятся:

- первичные измерительные преобразователи (ПИП), предназначенные для

преобразования контролируемого параметра в сигнал определенной формы,

удобной для дальнейшей обработки и преобразований (например, термопара

преобразует температуру в термоЭДС);

- нормирующие преобразователи (НП), осуществляющие преобразование

сигналов от ПИП в эквивалентные унифицированные сигналы (например,

преобразование термоЭДС в унифицированный токовый сигнал от 0 до 5 мА или

в унифицированный пневматический сигнал от 20 до 100 кПа);

- исполнительные устройства в составе исполнительных механизмов,

предназначенных для усиления мощности командного сигнала, полученного от

регулятора, и регулирующих органов, представляющих собой технические

средства изменения материального или энергетического потока, влияющего на

регулируемую величину ТОУ;

2) уровень технических средств АСУ ТП – контроллеры и управляемые

автоматические регуляторы;

14

Рисунок 1.2 - Иерархическая структура АСУ ТП СИО

3) уровень оперативного персонала АСУ ТП – автоматизированные рабочие

места оператора-технолога и инженера, реализованные с использованием

персональных компьютеров.

Технические средства первого уровня размещаются непосредственно на

объекте управления, второго и третьего уровня – в помещениях аппаратных и

операторных.

Контроллеры

АСУ

ТП

являются

многофункциональными

программируемыми устройствами. Они выполняют следующие функции:

- воспринимают результаты контроля состояния ТОУ (аналоговые и

дискретные сигналы нормирующих преобразователей) и выполняют их

обработку;

15

-

формируют

аналоговые

и

дискретные

управляющие

сигналы

исполнительных устройств и/или сигналы и команды на изменение функции

автоматических регуляторов САУ.

Технические средства третьего уровня обеспечивают ведение базы

данных,

визуализации

формирование

состояния

отчетности,

технологического

ручное

дистанционное

оборудования,

управление

технологическим оборудованием. Информация, предоставляемая оператору

АСУ ТП, может иметь различные виды:

- обобщенная мнемосхема объекта автоматизации;

- мнемосхемы отдельных ТОУ с индикацией величин контролируемых

параметров;

- диаграммы изменения контролируемых параметров (текущие и за

отчетные промежутки времени: смена, сутки, месяц);

- панели контроля и управления регуляторами;

- аварийные и технологические сообщения.

Проектирование АСУ ТП осуществляется поэтапно. На первом этапе

разрабатывается

структурная

схема

управления.

Следующий

этап

проектирования – разработка схем автоматизации, которые являются

основным документом, определяющим функциональную структуру узлов

автоматического контроля и автоматического регулирования, а также

оснащения их техническими средствами автоматизации .

Схема автоматизации СИО доменной печи приведена на листе 1

графической части проекта (приложение 1).

1.4 Выбор и обоснование средств автоматизации

При выборе аппаратуры системы автоматизации необходимо обеспечить

надежность системы, техническую и экономическую эффективность выбранного

варианта.

16

Требование надежности действия является одним из главных требований,

предъявляемых к системам автоматизации и определяется оценкой последствий

отказов их действия для конкретного участка технологического процесса. Иногда

эти отказы могут явиться причиной возникновения или развития тяжелых аварий.

Поэтому, если надежности выбранного оборудования не уделить достаточного

внимания, то все другие преимущества, которые имеет система, могут быть

утрачены. Наиболее эффективные способы повышения надежности системы

автоматизации - это упрощение системы, выбор наиболее надежных элементов

принципиальной схемы, резервирование.

Простота и экономичность проектируемой системы обеспечивается

применением стандартной, наиболее дешевой аппаратуру, сокращением до

минимума числа элементов в схеме.

Отдельные группы и типы измерительной и регулирующей аппаратуры

объединены

государственной

системой

приборов

(ГСП).

Применение

унифицированной аппаратуры облегчает обслуживание системы управления и

позволяет сократить число резервных приборов. Поэтому при выборе аппаратуры

желательно комплектовать для системы автоматизации устройства одной

информационной системы с единым унифицированным сигналом. В данном

проекте выбран сквозной унифицированный сигнал 4-20 мА.

Кроме того, приборы должны обладать высокой точностью, миниатюрными

размерами и быть неприхотливыми к различным средам.

Учитывая требования, предъявляемые к системам автоматизации, в данном

проекте использованы следующие приборы.

Для измерения давления - разрежения и разности давлений применяем

датчики давления типа МЕТРАН - 100.

Датчики давления МЕТРАН - 100 предназначены для работы в системах

автоматического контроля, регулирования и управления технологическими

процессами и обеспечивают непрерывное преобразование измеряемых величин давления избыточного, абсолютного, разрежения, давления-разрежения, разности

17

давлений, гидростатического давления нейтральных и агрессивных сред в

унифицированный токовый сигнал дистанционной передачи, цифровой сигнал на

базе HART - протокола, цифровой сигнал на базе интерфейса RS - 485 с

протоколами обмена ICP или Modbus.

Датчики предназначены для работы с вторичной регистрирующей и

показывающей аппаратурой, регуляторами и другими устройствами автоматики,

машинами

централизованного

контроля

и

системами

управления,

воспринимающими стандартные сигналы постоянного тока 0-5,0-20 или 4-20мА,

цифрового сигнала на базе HART - протокола, цифровой сигнал на базе

интерфейса RS - 485 с протоколами обмена ICP или Modbus.

Коды

исполнений

датчика

в

зависимости

от

его

электронного

преобразователя приведены в таблице 1.1.

Таблица 1.1 – Коды электронного преобразователя

Код

Электронный преобразователь

МП

Микропроцессорный без индикаторного устройства с выходным аналоговым

сигналом постоянного тока 0-5 мА или 0-20 мА или 4-20 мА, для датчиков исполнения

Ех - только 4-20 мА

Микропроцессорный со встроенным индикаторным устройством с выходным

МП1 аналоговым сигналом постоянного тока 0-5 мА или 0-20 мА или 4-20 мА, для датчиков

исполнения Ех - только 4-20 мА

МП2

Микропроцессорный без индикаторного устройства с выходным аналоговым

сигналом 4-20 мА и цифровым сигналом на базе протокола HART

МПЗ

Микропроцессорный со встроенным индикаторным устройством с выходным

аналоговым сигналом 4-20 мА и цифровым сигналом на базе протокола HART

МП4

Микропроцессорный без индикаторного устройства с выходным цифровым сиг налом

на базе интерфейса RS-485 с протоколом обмена ICPили Modbus

МП5

Микропроцессорный со встроенным индикаторным устройством с выходным

цифровым сигналом на базе интерфейса RS-4S5 с протоколом обмена ICPили Modbus

Датчики с HART — протоколом (код МП2, МПЗ) могут передать

информацию об измеряемой величине в цифровом виде по двухпроводной линии

связи вместе с сигналом постоянного тока 4-20мА. Этот цифровой сигнал может

приниматься и обрабатываться любым устройством, поддерживающим протокол

18

HART. Цифровой выход используется для связи датчика с портативным ручным

HART - коммутатором или с персональным компьютером через стандартный

последовательный порт и дополнительный HART — модем, при этом может

выполняться настройка датчика, выбор его основных параметров, перестройка

диапазонов измерений, корректировка «нуля» и ряд других операций. HART протокол допускает в системе наличие двух управляющих устройств: системы

управления и ручного коммуникатора. Эти два управляющих устройства имеют

разные адреса и, следовательно, МЕТРАН — 100 (код МП2, МПЗ) может

распознать и выполнить команды каждого из них.

Таким образом, по двухпроводной связи передастся два типа сигналов аналоговый сигнал 4-20мА и цифровой сигнал на базе протокола HART, который

накладывается на аналоговый выходной сигнал датчика, не оказывая на него

влияния.

Датчики изготавливаются двух типов:

МП1, МПЗ, МН5 - со встроенным индикаторным устройством на

основе жидких кристаллов (ЖКИ);

МП, МП12, МП4 - без индикатора.

Пределы допускаемой основной погрешности могут быть выбраны в

зависимости от максимального давления измеряемой среды из следующего ряда:

0,1; 0,15; 0,25; 0,5.

Датчики разности давлений МЕТРАН - 100 - ДД, предназначенные для

измерения расхода жидкости, газа или пара по величине переменного перепада

давления на сужающем устройстве трубопровода, могут иметь зависимость

аналогового выходного сигнала, пропорциональному корню квадратного

значений входной измеряемой величины - перепада давления.

Сужающие устройства для измерения расхода газа и воздуха оставляем

существующие; диафрагмы камерные стандартные типа ДКС.

Питание датчиков МЕТРАН - 100 осуществляется напряжением 36 В

постоянного тока от блока питания типа 22БП - 36.

19

В качестве вторичных приборов для контроля над всеми параметрами

используем регистраторы электронные шестиканальные типа МТМ-РЭ-160-0,1.

Регистраторы предназначены для накопления (архивирования), хранения и

отображения

на

показывающем

устройстве

информации

о

состоянии

технологического параметра, заданного сигналами постоянного тока в диапазонах от

0 мА до 5 мА, от 0 мА до 20 мА, от 4 мА до 20 мА по ГОСТ 26.011-80 по шести

каналам.

В качестве показывающего устройства используется монохромный

жидкокристаллический дисплей.

Регистраторы обеспечивают настройку и управление с передней панели.

Регистраторы обеспечивают вычисление, хранение и просмотр накопленного,

суточного и часового интегрированного значения параметра в цифровой форме.

Регистраторы обеспечивают архивирование текущих значений параметра

(результата измерений) и просмотр архива изменения параметров в виде графиков

с выводом времени, даты, значения параметра в цифровой форме в каждой

просматриваемой точке.

Регистраторы

обеспечивают

сигнализацию

достижения

каждым

измеряемым параметром значений уставок, ведение и просмотр журнала

срабатываний уставок (время и дата срабатывания уставки), управление

групповой сигнализацией. Регистраторы обеспечивают сохранение данных при

отключении питания с возможностью контроля времени выключенного

состояния.

Электрическое питание регистратора МТМ-РЭ-160-01 происходит от сети

переменного тока напряжением (220,0 ± 4,4) В, частотой (50 ± 1) Гц;

В качестве задающего устройства используется цифровой задатчик типа

МТМ-103. Диапазон изменения выходного сигнала постоянного тока (4-20) мА.

Информацию

несет

среднее

значение

сигнала.

Номинальное

значение

нагрузочного сопротивления соответствует верхнему значению диапазона

изменения нагрузочного сопротивления. Наибольший допускаемый диапазон

20

индикации от минус 980 до плюс 9980 с децимальной точкой после любого

разряда (кроме старшего для диапазонов со знаком минус). Номинальная цена

единицы наименьшего разряда задатчика 0001. Пределы допускаемой основной

приведенной погрешности задатчиков в процентах диапазона изменения

выходного сигнала равны ±0,25%, класс точности 0,25. Задатчик соответствует

требованиям при соблюдении следующих условий:

- температура окружающего воздуха (20±2)˚С при относительной

влажности 80%;

- синусоидальная вибрация с частотой от 5 до 25 Гц и амплитудой

смещения 0,1мм;

- постоянные магнитные поля и (или) переменные поля сетевой частоты с

напряженностью до 400 А/м.

Пределы

допускаемой

дополнительной

погрешности

задатчиков,

вызванной изменением температуры окружающего воздуха от нормальной до

любой температуры в пределах рабочих температур на каждые 10˚С, равны

пределам допускаемой основной приведенной погрешности.

Переделы

допускаемой

дополнительной

погрешности

задатчиков,

вызванной отклонением напряжения питания от номинального равны пределам

допускаемой основной приведенной погрешности.

Питание задатчика осуществляется от блока питания группового типа

МТМ-101. Потребляемая мощность не более 3 ВТ. Время установления рабочего

режима не более 15 мин.

Средняя наработка на отказ задатчиков не менее 5000 ч.

Полный средний срок службы задатчиков не менее 10 лет.

В

данной

системе

применяем

прямое

цифровое

управление

с

вычислительным комплексом (ВК), выполненным на базе программируемого

логического контроллера типа Modicon TSX Quantum, который служит для

сопряжения с АСУТП.

Малогабаритные контроллеры серии Modicon позволяют исключить

21

наличие щита и, несмотря на малые габаритные размеры, они поддерживают

высокий уровень производительности и надежности. Кроме того, объем памяти от

256 Кбайт до 2 Мбайт достаточен для самых сложных схем управления.

Диагностические программы и светодиодные индикаторы «нормальной

работы», «неисправности», облегчают устранение повреждений в сети,

резервируемые контроллеры, источники питания и кабели ввода/вывода

обеспечивают высочайшую надежность системы для критических приложений;

настраиваемые

«аварийные

режимы»

модулей

вывода

обеспечивают

предсказуемую реакцию системы в ответственных приложениях; высокие уровни

изоляции модулей для защиты от помех при работе в неблагоприятных условиях.

Высокоточный аналоговый ввод/вывод для более точного контроля и

управления процессами, быстродействующие цепи включения и выключения с

обработкой

прерываний

для

повышенной

производительности

системы;

возможность «горячей» замены модулей упрощает техническое обслуживание и

повышает техническую готовность системы.

В качестве коммутирующего устройства используем блок ручного

управления типа БРУ – 42, который предназначен для ручного переключения

управления с автоматического «А» на ручное «Р».

Для управления электрическим исполнительным механизмом применяем

пускатель бесконтактный реверсивный типа ПБР – ЗА.

В качестве двигателя регулирующего органа используем механизм

электрический однооборотный типа МЭО.

В качестве указателя положения регулирующего органа выбираем

цифровой указатель типа МТМ – 103.

Источником питания для датчиков типа МЕТРАН-100 используется блок

питания типа 22БП-36.Источником питания для задающих устройств и указателей

положений типа МТМ-103 используется блок питания типа МТМ-101.

Вся выбранная аппаратура для АСР сведена в спецификацию КИП и А

(таблица 1.2).

22

Таблица 1.2 – Спецификация КИП и А

Поз.

обоз.

1

9-1

Измеряемый

параметр

2

давление

Измеряемая

среда

3

пар

Хар-ка

среды

4

9 кгс/см2

Наименование и техническая

характеристика оборудования

5

Конденсационный сосуд

9-2

давление

пар

9 кгс/см2

Преобразователь избыточного давления

7-3

давление

пар

9 кгс/см2

9-3

9-4

давление

давление

пар

пар

9 кгс/см2

9 кгс/см2

9-5

давление

пар

9 кгс/см2

9-6

давление

пар

9 кгс/см2

9-7

давление

пар

9 кгс/см2

15

давление

пар

9 кгс/см2

1

давление

пар

9 кгс/см

2

Блок питания постоянного тока,

𝑈пит = 36В

Цифровой индикатор

Блок ручного управления

Пускатель бесконтактный реверсивный,

𝑈пит = ~380 В

Механизм исполнительный

электрический однооборотный

Указатель положения дистанционный

цифровой. Шкала 0-100%

Блок питания групповой

𝑈пит = ~24 В

Комплекс контроля и регулирования на

базе микропроцессорного контроллера

23

Тип

6

СК-40

МЕТРАН100-ДИ

Ед.

изм.

7

шт.

К-во

8

1

шт.

1

22БП-36

шт.

1

МТМ-310

БРУ-42

шт.

шт.

1

1

ПБР-3А

шт.

1

МЭО

шт.

1

МТМ-103

шт.

1

МТМ-101

шт.

1

Modicon

TSX

Quantum

комплект

1

Примеч

ание

9

1.5 Выбор и обоснование управляющего устройства

На данный момент времени наиболее приемлемым вариантом является

создание систем супервизорного типа. Этот режим характеризуется тем, что

ЭВМ, включаясь в замкнутый контур автоматического управления,

вырабатывает управляющие воздействия в виде заданий локальным системам

автоматического регулирования.

В

качестве

управляющего

устройства

в

схеме

применяется

микропроцессорный контроллер Modicon Quantum.

Modicon Quantum приведен на листе два графической части

дипломного проекта.

Modicon Quantum - программируемый логический контроллер фирмы

SchneiderElectric, использующий расширяемую модульную архитектуру

(рисунок 1.2). Контроллер представляет собой шасси с гнёздами (слотами), в

которые могут быть установлены следующие платы расширения:

- блок питания;

- модуль ЦПУ;

- модули аналогового ввода/вывода;

- модули дискретного ввода/вывода;

- головной модуль сетей удалённого и распределённого ввода/вывода и

т.д.

Выпускаются шасси на 2, 3, 4, 6, 10 и 16 слотов. Все слоты

электрически идентичны. Это означает, что любой модуль можно установить

в любой слот. Кроме того, поддерживается «горячее» подключение, то есть

для присоединения дополнительного модуля отключать питание ПЛК не

нужно.

Блок питания обеспечивает работу шасси, защищая систему от помех и

колебаний напряжения, которые могут иметь место на промышленной

24

установке. В случае непредвиденных проблем с питанием он также

обеспечивает безопасное и контролируемое отключение.

Рисунок 1.3 - Модульная архитектура контроллера Modicon TSX Quantum

В контроллерах Quantum используются различные процессоры

компаний Intel и AMD. Выбор модели осуществляется исходя из следующих

требований:

- количество сигналов ввода/вывода;

- объём прикладной программы;

- необходимая производительность системы;

- интерфейсы связи.

В каждом контроллере имеется стандартный порт Modbus и

высокоскоростной

порт

ModbusPlus.

Дополнительно

25

поддерживаются

интерфейсные модули для подключения к сетям TCP/IP, Interbus-S, LonWorks,

Profibus и т.д.

Общие характеристики всех процессоров Quantum:

- память SRAM с батарейной поддержкой для хранения программы и

данных при отключении питания;

- переключатель защиты памяти для предотвращения случайных

изменений прикладной программы в процессе эксплуатации;

- энергонезависимая флеш-память, в которой находится операционная

система, позволяющая производить её обновление непосредственно

на объекте управления простой загрузкой файла через порт Modbus

или ModbusPlus без замены микросхем;

- текстовые светодиодные индикаторы, показывающие состояние

процессора и коммуникационных портов;

- поддержка математического сопроцессора.

Контроллеры Quantum поддерживают создание систем контроля и

управления с гибкой архитектурой путём комбинации локальных, удалённых

и распределённых систем сбора ввода/вывода. ПЛК поддерживает до 2048

аналоговых вводов/выводов и до 8192 - дискретных. Для всех узлов

ввода/вывода используются идентичные шасси, что существенно повышает

унификацию оборудования и уменьшает парк запчастей.

Удалённый ввод/вывод (RIO - Remote Input/Output).

Архитектура с удалённым вводом/выводом предлагается для решения

задач

управления

с

большим

количеством

сигналов

и

удалённо

расположенными объектами управления. Реализуется с помощью модулей

расширения RIO Head (головной модуль, устанавливаемый на основной

контроллер) и RIO Drop (модуль, устанавливаемый на удалённом шасси).

Узлы удалённого ввода/вывода обслуживаются синхронно с циклом

процессора. Таким образом, обеспечивается быстрое и детерминированное

управление процессом из прикладной программы процессора, а также

26

возможность

безударного

перехода

на

резервный

контроллер

и,

следовательно, безопасность процесса.

Достоинства сети RIO:

- удалённые шасси приближены к датчикам объекта управления, что

сокращает длину аналоговых линий связи;

- увеличенное количество подключаемых датчиков и исполнительных

механизмов по сравнению с локальным вводом/выводом.

27

2 РАСЧЕТНАЯ ЧАСТЬ

Расчет сужающего устройства для измерения расхода пара

Расчет производится по правилам РД50-213-80 с использованием

методического материала по применению РД50-213-80.

Условные сокращения: П - пункт; Ф - формула; Пр. - Приложение;

Рис. - Рисунок; Табл. - Таблица; MM - методический материал по

применению РД50-213-80.

2.1. Входные данные

Измеряемая среда - пар;

Наибольший измеренный массовый расход

Qm. шах = 60 Т/ч = 60000 кг/ч

Минимальный измеряемый массовый расход

Qm. min = 20 Т/ч = 20000 кг/ч

Избыточное давление пара перед сужающим устройством (СУ)

Ри = 9,8 кгс/см2 = 0,98МПа

Температура пара перед сужающим устройством

t = 250°С

Барометрическое давление

Рб = 740 мм рт. ст.

Внутренний диаметр трубопровода перед СУ при температуре 20°С

D20 = 309 мм

Абсолютная шероховатость трубопровода

К = 0,2 мм

До и после сужающего устройства на значительном расстоянии

запорные арматуры, изгибы и колена отсутствуют.

Материал трубопровода - сталь марки OX 17Т

2.2 Определение недостающих для расчета данных

- .Барометрическое давление Pб определяем табл. 7

28

Рб = 740 • 13,595 • 104=1,00603 кгс/см2

- Абсолютное давление пара р перед СУ определяем согласно п. 6.1.1

как сумму избыточного Ри и барометрического Рб давлений

Р = Ри + Рб = 9,8 + 1,00603 = 10,80603 кгс/см2 = 1,080603МПа

- Определяем плотность пара в рабочих условиях Ри = 9,8 кгс/см; t =

250°с; по пр.7

р = 4,122кгс/см3

-

Определяем поправочный множитель на тепловое расширение

материала трубопровода

- Определяем внутренний диаметр трубопровода D при t = 250°С по ф.

155

D = B20 Kt= 309 1,003197 = 309,987873 = 309,99мм

- Определяем динамическую вязкость пара

в рабочих условиях

р=9,8кгс/см2, t = 250°С) по пр. 25

Определяем показатель адиабаты перегретого водяного пара по пр. 13

29

2.3 Выбор сужающего устройства и дифманометра

Тип

сужающего

устройства

определяем

согласно

п.

12.1.1.,

руководствуясь следующими соображениями:

Потеря давления (энергетические потери) в диафрагмах меньше, чем в

других вида сужающих устройств; при тех же значениях m и ∆Р и другие

условия сопло позволяет измерить больший расход, чем диафрагма, но при

средних значениях m диафрагма обеспечивает более высокую точность

измерения по сравнению с соплом. Исходя из вышесказанного, выбираем

диафрагму с фланцевым отбором ДФ материал сталь 20.

Тип и вид дифманометра выбираем согласно п. 12.1.2, исходя из

следующих соображений:

Манометр можно применить для измерения расхода только таких сред,

которые указаны в руководстве по эксплуатации данного прибора. Манометр,

потребляющего электроэнергию, в случае его установки в пожаро- и

взрывоопасных

помещениях,

должен

удовлетворять

требованиям

соответствующих нормативных документов. Максимальное рабочее давление

в трубопроводе перед сужающим устройством, не должно быть больше

максимального рабочего давления, на которое рассчитан манометр. Согласно

вышесказанному выбираем как дифманометр мембранный преобразователь

разности давлений системы ГСП типа САПФИР-22ДД с конденсационными

сосудами

Верхний предел измерения дифманометра QM ПР. выбираем согласно п.

12.1.4 по заданному измеряему расходу QM

MAX

= 60000

КГ/ч

так, чтобы

приближенное значение Qmax д. взятое по ДСТ 18140-77, было большое или

2.4 Определение номинального перепада давления дифманометра

Определяем вспомогательную величину С2 по ф. 165

30

Предельный номинальный перепад давления дифманометра РН

определяем по пр. 32, то есть по номограмме

∆Р = 4,0кгс/см2 - 40000 кгс/м2

Приближенное значение относительной площади т определяем по

пр.32

т = 0,21

Максимальный перепад давления, АР определяем по ф. 34

Определяем максимальное число Рейнольдса Re по в. 81

2.5. Определение параметров СУ.

Определяем коэффициент расширения 𝜀1 для предельного перепада

давления по ф. 59

31

Определяем вспомогательную величину

по ур. 160

Определяем шероховатость K/D 104 согласно п. 5.1.3

Верхняя граница относительной шероховатости согласно п. 5.1.3

Расчет продолжаем.

Коэффициент расхода диаграммы определяем по ур. 23

32

Определяем вспомогательную величину

Определяем относительное отклонение

Т.к || > 0,2%, процесс нахождения значения т продолжается.

Т.к F1 меньше, чем С1/√∆Р , выбираем т2 больше чем т1

Выбор т2

33

Определяем коэффициент расширения 𝜀2 по ф.59

Определяем коэффициент расхода 2 по ур. 23

Определяем вспомогательную величину

Определяем относительное отклонение

Т.к || > 0,2%, процесс нахождения значения т продолжается.

Т.к F2 меньше, чем С2/√∆Р , выбираем т3 больше чем т2

34

Выбор тз

т 3 = 1,05 • т 2 = 1,05 • 0,22 = 0,231

т з~ 0 , 33

Определяем коэффициент расширения 𝜀3 по ф. 59

Определяем коэффициент расхода по ф. 23

Определяем вспомогательную величину

F3 = m3 • Х3 • є3 = 0,23 • 0,6189 • 0,8782 = 0,125009135 F3 ~ 0,1250

Определяем относительное отклонение

Т.к || > 0,2%, процесс нахождения значения т продолжается.

35

Т.к F3 меньше, чем С2/√∆Р , выбираем т4больше чем т3

Выбор т4

т4 = 0,235

Определяем коэффициент расширения 𝜀4 по ф.59

Определяем коэффициент расхода 4 по ф.23

Определяем вспомогательную величину

Определяем относительное отклонение

Т.к || > 0,2%, процесс нахождения значения т продолжается.

Т.к F4 меньше, чем С2/√∆Р , выбираем т5 больше чем т4

36

Выбор

т5

m5 = 0,237

Потому что величины 𝜀 и изменяются незначительно в пятом разряде

после запятой, принимаем 𝜀 = 0,877990 = 0,6198

Определяем вспомогательную величину

Определяем относительное отклонение

Т.к |5| > 0,2%, то вибор значений т = 0,237, 𝜀 = 0,87799 і = 0,6198 вважаються остаточними.

Определяем минимальное число Рейнольдса Re по ф.81

Определяем минимальное допустимое число

Re тіп при т = 0,237

согласно п. 5.1.3 по табл. 5

Определяем

поправочный

множитель

37

на

тепловое

расширение

материала диафрагмы по рис. А15 альбома графиков Правил 28-64

K t = 1,00295

Диаметр отверстия диафрагмы при температуре 20 ° С, d2o определяем

по ф. 167

2.6. Проверка расчета

Расход, соответствует предельному перепаду давления

определяем по ф.13

Определим относительное отклонение

Т.к || < ± 0,2 (допустимой величины), следовательно, расчет выполнен

верно.

Таким образом, по результатам расчета выбираю диафрагму камерную

стандартную типа ДКС10-350 с диаметром отверстия 150,47 мм.

38

3 СПЕЦИАЛЬНАЯ ЧАСТЬ

3.1 Разработка и описание принципиальной схемы АСР давления пара в

общем трубопроводе

Принципиальная электрическая схема в проектах автоматизации

служит для изображения взаимном электрическом связи аппаратов и

устройств, действие которых обеспечивают решение задач автоматического

контроля, регулирования, сигнализации и управления технологическим

процессом. Эти схемы является важным проектным материалом, которые

используются не только в процессе проектирования, но и в процессе наладки

и эксплуатации технологической установки.

По форме исполнения различают сочетанные (свернуты) и развернутые

принципиальные электрические схемы.

На объединенных электрических схемах приборы и аппаратуру

изображают в собранном виде, то есть обозначения элементов, входящих в

комплект аппарата (катушки, электромагниты, контакты, выключатели и др.)

Размещают внутри условного обозначения прибора с маркировкой выходных

зажимов согласно заводской инструкции или данных каталога. Эти схемы

применяют для изображения принципа действия сложных регулирующих

устройств информационных машин и др. Управляющих

На развернутых принципиальных электрических схемах обозначения

приборов и аппаратов расчленяют на основные элементы, которые соединяют

друг с другом, в результате чего образуются отдельные электрические цепи.

Схема в целом состоит из ряда электрических цепей, расположенных

горизонтально или вертикально: желательно располагать в соответствии с

последовательностью действия отдельных элементов во времени.

Принципиальные электрические схемы управления, регулирования,

сигнализации,

питания,

входящих

в

состав

проекта

автоматизации

технологических процессов, выполняют в соответствии с требованиями

седьмой группы стандартов ЕСКД (единой системы конструкторской

39

документации) по правилам выполнения схем, условными графическими

обозначениями элементов схем.

Разработана принципиальная электрическая схема автоматической

системы регулирования уровня воды в барабане-сепараторе выполнена в

комбинированном виде на листе 2 графической части дипломного проекта

(приложение 2).

Для измерения давления пара в общем трубопроводе используем

конденсационный

сосуд

СК-40

(позиция

9-1).

Принцип

действия

конденсационных сосудов состоит в поддержании постоянного и одинакового

уровня конденсата в переходниках, которые передают перепад давления от

диафрагмы к датчикам, измеряющим динамику изменения, уровень давления

или расход пара.

Давление передается по импульсных соединительных линиях до

измерительного преобразователя типа Метран-100-ДИ (позиция 9-2).

Датчик разности давлений Метран-100-ДИ работает следующим

образом.

При деформации чувствительного элемента под воздействием входной

измеряемой

величины

(давления

пара)

изменяется

электрическое

сопротивление кремниевых тензорезисторов мостовой схемы на поверхности

этого

чувствительного

элемента.

Электронное

устройство

датчика

преобразует электрический сигнал от тензопреобразователя в стандартный

аналоговый сигнал постоянного тока и/или в цифровой сигнал в стандарте

протокола HART, или цифровой сигнал на базе интерфейса RS485.

В памяти сенсорного блока (АЦП) хранятся в цифровом формате

результаты калибровки сенсора во всем рабочем диапазоне давлений и

температур. Эти данные используются микропроцессором для расчета

коэффициентов коррекции выходного сигнала при работе датчика.

Цифровой сигнал с платы АЦП сенсорного блока вместе с

коэффициентами коррекции поступает на вход электронного преобразователя,

40

микроконтроллер

которого

производит

коррекцию

и

линеаризацию

характеристики сенсорного блока, вычисляет скорректированное значение

выходного сигнала датчика и далее:

- для датчиков с кодами МП, МП1, МП2, МП3 передает его в цифроаналоговый преобразователь (ЦАП), который преобразует его в аналоговый

выходной сигнал или цифровой в стандарте HART (коды МП2, МП3);

- для датчиков с кодами МП4, МП5 при помощи драйвера RS485 по

запросу выдает значения давления (в заданном формате) в цифровую линию

связи.

Для лучшего обзора жидкокристаллического индикатора (ЖКИ) и для

удобного доступа к двум отделениям электронного преобразователя

последний может быть повернут относительно измерительного блока от

установленного положения на угол не более 90 ° против часовой стрелки.

Питание преобразователя типа МЕТРАН-100-ДИ осуществляется от

блока питания типа 22БП-36 (поз. 7-3).

Блок питания типа 22БП-36 осуществляет преобразования 220 В или 240

В переменного тока в стабилизированное напряжение 36 В постоянного тока.

Схема

включает

в

себя:

понижающий

трансформатор

TV1,

выпрямительный диодный мост VS1, предохранитель FU1, лампочку

индикации включения блока HL1, электронный стабилизатор напряжения.

Стабилизатор напряжения выполнен на микросхеме D1, мощных

транзисторах VT1, VT2, транзисторе VT2.

Регулировка выходного напряжения стабилизатора осуществляется

резистором R2. Стабилизатор напряжения имеет защиту от перегрузки и

короткого замыкания по выходу. Величина тока короткого замыкания

устанавливается при настройке блоков резисторами R5, R6.

На первичную обмотку трансформатора TV1 через предохранитель FU1

подаётся сетевое напряжение питания 220 В 50 Гц (клеммы 1,5 обмотки TV1)

через перемычку 1-3 на плате 2. Со вторичной обмотки трансформатора

41

(клеммы 6,7) пониженное напряжение подаётся на диодный выпрямительный

мост VS1. С выходной диагонали моста выпрямленное напряжение подаётся

через фильтр C1 на вход предварительного стабилизатора напряжения,

собранного на транзисторах VT1, VT2, стабилитронах VD1, VD2 и резисторах

R1, R2, R3, R4. Предварительно стабилизированное напряжение (39,5±0,25) В

подаётся на вход стабилизатора напряжения, собранного на микросхеме 1,

выходном транзисторе VT3, стабилитроне VD3, конденсаторах C2, C3 и

резисторах R11, R12, R13. Конденсаторы C4, C5 предназначены для

фильтрации выходного напряжения. Резисторы R5, R6, R7, R8, R9, R10

совместно с элементами микросхемы D1 обеспечивает защиту стабилизатора

напряжения по выходу от короткого замыкания и перегрузки.

Диапазон срабатывания защиты по току (250±50) мА. Ток короткого

замыкания составляет (20-50) мА. После устранения перегрузки или короткого

замыкания автоматически восстанавливается нормальная работа блока

питания. С помощью резистора R11 осуществляется настройка выходного

напряжения.

Электрический сигнал от преобразователя МЕТРАН-100-ДИ 4-20 мА

одновременно поступает на соответствующие входы цифрового индикатора

типа МТМ-310 (поз.9-3) и микропроцессорного контроллера типа Modicon

TSX Quantum (поз.1).

Контроль давлени осуществляется цифровым прибором типа МТМ-310

(поз.9-3).

Принцип

действия

приборов

основан

на

аналого-цифровом

преобразовании входных сигналов и отображении результата преобразования на

светодиодном показывающем устройстве. Структурная схема прибора

представлена на рисунке 3.1.

42

1 – нормирующий усилитель (НУ);

5 – схема сброса и контроля

2 – аналого-цифровой

питания (СКП);

преобразователь (АЦП);

6 – часы реального времени (ЧРВ);

3 – источник опорного напряжения

7 – показывающее устройство

(ИОН);

(УИК);

4 – центральный процессор (ЦП);

8 – источник питания (ИП)

Рисунок 3.1 – Структурная схема МТМ-310

Схема приборов работает следующим образом:

Входной сигнал постоянного тока, протекающий через резистор R1((для

диапазонов от 0 мА до 20 мА, от 4 мА до 20 мА) и R1, R2 ((для диапазонаот 0

мА до 5 мА), создает падение напряжения от 0 В до 1 В, которое поступаетна

нормирующий усилитель DA1 с коэффициентом усиления, равном двум, и

затем поступает на аналоговый вход аналого-цифрового преобразователя

(АЦП) DA2. Опорное напряжение (1,22 В) формируется на стабилитроне VD7,

затем поступает на усилитель DA1 с коэффициентом усиления, равном двум,

и

поступает

на вход

АЦП. Оцифрованный

сигнал обрабатывается

микроконтроллером D7 и выдается на показывающее устройство. Схема

контроля питания D5 при пропадании питания выдает сигнал на

микроконтроллер D7, который сохраняет данные в энергонезависимой памяти

43

D9. Часы реализованы на микросхеме D6.

44

Программируемый контроллер серии Modicon TSX Quantum содержит

основной модуль центрального процессорного устройства (ЦП), который

занимает одно установочное место и включает системную память, память

прикладных программ и порты связи. Вся память встроенная, поэтому для

конфигурации

не

нужны

дополнительные

микросхемы

или

платы.

Светодиодные индикаторы облегчают устранение неисправностей, отражая

состояние самого ЦПУ контроллера. Quantum использует технологию

перезаписи постоянной памяти (flash) для хранения данных в системной

памяти и хранения набора инструкций. Осуществляя технологию перезаписи

постоянной памяти позволяет проводить модернизацию, загружая программу

через порт Modicon Modbus Plus (вместо замены микросхемы электрически

программируемого ПЗУ или платы) при появлении новых возможностей или

обновления. Для хранения приложений в ЦПУ используются ОЗУ с резервной

подпиткой от батарей.

Батарея расположена в передней части модуля и доступна для

обслуживания во время работы контроллера. Для защиты приложений от

случайных изменений на передней панели ЦПУ является скользящий

переключатель

(защита

памяти).

Положения

этого

переключателя

отображается на светодиодном индикаторе.

Состояния входных дискретных, аналоговых и импульсных входов в

цифровой форме хранятся в оперативной памяти Modicon TSX Quantum как

значения входных переменных. Программа пользователя обрабатывает

входные переменные и формирует значения выходных переменных, с

помощью

цифро-аналоговых,

цифро-дискретных

преобразователей

превращаются в аналоговую, импульсную и дискретную формы и поступают

на выходные цепи Modicon TSX Quantum. Все выходные цепи имеют

гальваническую развязку.

Импульсные выходы Modicon TSX Quantum управляют электрическими

исполнительными механизмами постоянной скорости. Между выходными

цепями и механизмами включаются стандартные блоки ручного управления и

45

контакторы.

В случае отклонения уровня от заданного значения управляющий сигнал

с выхода Modicon через блок ручного управления типа БРУ-42 (позиция 9-4),

который может работать в режимах автоматического управления, ручного и

внешнего управления, поступает на пускатель бесконтактный реверсивный

типа ПБР-ЗА ( позиция 9-5).

Блок ручного управления БРУ-42 (поз.9-4) содержит реле с магнитной

блокировкой, которое выполняет функции переключателя на два положения.

Переключение реле происходит при прохождении импульса постоянного тока

через соответствующую обмотку. Повторение импульса тока в той же

обмотке, а также выключение питания состояния контактов реле не изменяют.

Для перемены состояния контактов необходимо выключить питание одной

обмотки и пропустить импульс тока по другой обмотке.

Для уменьшения рабочего тока реле соединены последовательно.

Напряжение питания, снимаемое с выпрямительного моста, сглаживается

конденсатором, используется для переключения реле и питания индикаторов

единичных.

Кнопка «

» позволяет переключать контакты реле в положение,

изображенное на схеме (режим управления – «Ручной»), кнопка «

»–в

противоположное состояние (режим управления – «Автоматический»).

Группа

контактов

кнопок

«

»

и

«

» служит для управления

»и«

» выведены на выходную

дополнительными устройствами.

Вторые группы контактов кнопок «

колодку и служат для коммутации внешних цепей.

Индикаторы единичные «

» и «

» через неподвижный контакт

группы К1.1 реле К1 попеременно связаны с плюсом внутреннего источника

питания, служат для индикации режимов управления «Ручной» и

«Автоматический».

Индикаторы единичные «

»и«

» служат для индикации импульсных

46

выходных сигналов регулирующих устройств.

Переключение реле может производиться также дистанционно –

замыканием контактов 2 и 37 или 2 и 34.

Переключающие группы контактов реле выведены на контакты разъёма.

После включения питания блока реле переходит в положение,

определяемое замкнутой цепью дистанционного управления.

Блок содержит стрелочный указать PA1, осуществляющий индикацию

аналоговых сигналов 0-1 mA, 0-5 mA, или 0-10 V.

Управляющий сигнал от контроллера через блок ручного управления

типа БРУ-42 поступает на пускатель бесконтактный реверсивный типа ПБРЗА (поз.8-5).

Входным сигналом пускателя является напряжение отрицательной

полярности, подаваемое относительно контакта 8 на вход «М» (контакт 7) или

на вход «Б» (контакт 9).Обозначение «М» (меньше) или «Б» (больше) приняты

условно.

Для осуществления управления пускателем с помощью ключей в

пускателе имеется источник напряжения, положительный потенциал которого

выведен на клемму 8, отрицательный - на клемму 10.

С помощью ключей контакт 10 подключается к входу «М» или «Б».

В исходном состоянии (входные сигналы отсутствуют) напряжение на

эмиттере транзистора VТ3 меньше напряжения включения за счет малой

величины сопротивления резисторов R7, R20, уменьшающих напряжение на

эмиттере через положительный вывод выпрямительного моста VD 8.

В связи с этим транзисторы VТ1 и VТ2 закрыты, управляющих импульсов на

трансформаторах ТV2 и ТV3 нет. ТриакиVS1 — VS4 закрыты. Напряжениена

выходе отсутствует.

При подаче управляющего напряжения на клеммы 8-7 (8-9) происходят

заряд конденсаторов С1 (С2) и С3, выполняющих функции фильтров и

элементов схемы задержки на реверсе. Протекание тока через резисторы R7,

R20, отрицательный выход выпрямительного моста VD8 и диод VD6 (VD7)

47

приводит к увеличению падения напряжения на резисторах R7 и R20 и

открытию диода отрицательного вывода выпрямительного моста VD8. В

результате этого на базе транзистора VТ1 (VT2) напряжение уменьшается,

происходит заряд конденсаторов С3 и С7, увеличение напряжения на базе

транзистора VТ2 и эмиттерного транзистора VТ3 относительно базы 1

транзистора VТ3. При достижении напряжением на эмиттере транзистора VТ3

напряжение включения транзисторов открывается и конденсатор С7

разряжается по цепи: резистор R10, переход база-эмиттер транзистора VТ2

(VТ1), диод VD10 (VD9) переход эмиттер-база транзистора VТ3 и

отрицательной вывод выпрямительного моста VD8.

Ток разряда конденсатора, протекающий через базу транзистора VТ2

(VТ1), усиливается им и в трансформаторе ТV2 (ТV3) формируется импульс,

отпирающий триакиVS1 (VS2) и VS4. Процесс заряд-разряд: конденсатора С7

повторяется периодически и прекращается только после снятия входного

сигнала. Траки VS1 (VS2) и VS4 (VS3) также открыты до снятия входного

напряжения.

Триаки

силовой

цепи

служат

для

подачи

напряжения

на

электродвигатель.

Конденсатор С4 и резисторы R8, R9 предназначены для улучшения

условий коммутации триаков. Резисторы RV1 – RV4 защищают триаки от

перенапряжений и обязательны при управлении механизмами с синхронными

редукторными двигателями.

Пускатель защищен от одновременного отпирания всех триаков,

вызванного подачей напряжения на оба входа, или быстрым реверсом

напряжения управления.

Пускатель ПБР-ЗА содержит схему защиты электродвигателя от

перегрузки. Схема защиты обеспечивает отключение электродвигателя

механизма при выходе выходного органа механизма на упор либо при

заклинивании его в промежуточном положении.

Входной сигнал схемы защиты – ток электродвигателя.

48

Выходное напряжение трансформаторов тока ТА4 и ТA5 через

выпрямительный мост VD8, резистор R22, подается на конденсатор С11. Если

конденсатор зарядится до напряжения отпирания транзистора VT5,транзистор

откроется, уменьшит потенциал эмиттера транзистора VT4 (при практически

постоянном напряжении на базе этого транзистора).

Транзистор VT4 откроется и зашунтирует цепь питания эмиттера

транзистора VT3, формирование импульсов прекратится.

В таком положении схема остается до снятия входного напряжения со

входа пускателя.

Пускатель рассчитан на подключение электродвигателей различной

мощности, поэтому предусмотрено изменение тока срабатывания защиты

изменением положением движка потенциометра R29, расположенного на

передней панели пускателя.

Управляющий сигнал в виде напряжения с ТРИАК VS1-VS4 поступает

в

схему

управления

исполнительным

механизмом

электрическим

однооборотные типа МЭО-100 / 25-0,25У (поз. 8-6) с трехфазным двигателем.

Исполнительный

регулирующего

органа

поступающими

от

механизм

в

предназначен для

соответствии

управляющего

с

перемещения

командными

устройства

в

качестве

сигналами,

которого

используется регулирующий микропроцессорный контроллер типа Modicon

TSX Quantum (поз.1). Механизм состоит из следующих основных частей:

редуктора,

электродвигателя,

блока

датчиков,

блока

конденсаторов,

электромагнитного тормоза, Штуцерное ввода и упоров. Принцип работы

механизма

заключается

в

преобразовании

электрического

сигнала,

поступающего от пускателя, во вращательное перемещение выходного вала.

Редуктор механизма состоит из корпуса, нескольких цилиндрических

прямозубых степеней и устройства для ручного управления поворотом

выходного вала. Наличие планетарной степени в редукторе механизма

позволяет использовать ручной привод независимо от включения и

выключения электропривода.

49

В механизме встроенный блок токовых датчиков типа БСПТ1, питание

которого осуществляется от специального блока типа БП-10.

При вращении вала исполнительного механизма на выходе токового

датчика возникает сигнал 4-20 мА, который поступает одновременно на

Мodicon TSX Quantum, блок ручного управления БРУ-42 и на дистанционный

указатель положения типа МТМ-103 (поз. 9-7), который используется в схеме

как указатель положения регулирующего органа-клапана подачи пара и

В исполнительном

механизме

применяется

блок

сигнализации

положения типа БСПТ-10, который предназначен для преобразования

положения выходного вала механизма в пропорциональный электрический

сигнал и сигнализации или блокирования в крайних или промежуточных

положениях выходного вала (регулирующего органа). В состав блока входит:

блок питания БП-10 и блок датчика БД-10. Выходной сигнал блока датчика 420мА.

Основными

конструктивными

элементами

его

являются

4

микровыключателя SQ1 ÷ SQ4, которые срабатывают в конечных положениях

выходного вала механизма.

Выходной сигнал 4-20мА блока БД-10 пропорционален положению

выходного вала исполнительного механизма, поступает на указатель

положения типа МТМ 103 (поз.8-7), который показывает положение

выходного вала исполнительного механизма и регулирующего органа в% (от

0 до 100).

Принцип действия показателя типа МТМ-103 (поз.9-7) основан на

цифро-аналоговом преобразовании (с помощью ШИМ) значения, указанного

с помощью кнопок на светодиодном индикаторе человеком всоответствующие

значения выходного тока. Структурная схема показателя изображена на рис.

3.2.

50

1 – Регулирующий элемент;

2 – Нормирующий преобразователь

(НП);

3 – Фильтр низких частот (ФНЧ);

4 – Центральный процессор (ЦП);

5 – Схема сброса (СС);

6 – Устройство индикации и

управления (УИУ);

7 – Источник питания (ИП)

51

Рисунок 3.2 - Структурная схема МТМ 103

Питание цифрового индикатора МТМ-310 и указателя положения типа

МТМ-103 осуществляется от блока питания группового типа МТМ-101 (поз.

15) напряжением 24В постоянного тока.

52

4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ.

4.1 Автоматизация доменного процесса

Основной

технологической

задачей

доменной

плавки

является

восстановление железных руд и получение чугуна заданного состава и

температуры. Доменная печь относится к классу шахтных печей, в которых

осуществляется слоевой режим работы с противотоком обрабатываемого

материала, заполняющего весь рабочий объем печи, и горячих газов,

фильтрующихся через сравнительно плотные слои этих материалов.

Характерными особенностями слоевого режима работы печи являются

большая поверхность материалов, подвергающихся тепловой и химической

обработке, и в то же время неопределенность активной части поверхности,

участвующей в процессах тепло- и массообмена. Причиной неопределенности

является движение материалов, которые в ходе обработки меняют размеры и

формы кусков и претерпевают изменения химического состава и агрегатного

состояния, что изменяет условия фильтрации горновых газов через различные

участки сечения печи. Другой особенностью слоевого режима является то, что

все виды теплопередачи (радиация, конвекция и теплопроводность) тесно

переплетены и практически неразделимы. Это затрудняет теоретические

расчеты

процессов

теплообмена

и

экспериментальное

определение

теплотехнических характеристик доменных печей.

Из сказанного выше следует, что основной технологический процесс

доменной плавки – восстановление железа, несмотря на свою химическую

природу, в значительной мере зависит от теплового режима, распределения

газового потока в столбе шихтовых материалов и характера движения шихты.

Основная задача автоматического управления доменным процессом

заключается в создании наиболее благоприятных условий для протекания

восстановительных процессов. При этом доменная печь работает с

максимальной производительностью и экономичностью при ограничениях,

обусловленных качеством сырья, мощностью воздуходувных машин,

53

ресурсами кислорода, природного газа, состоянием печи, вспомогательного

оборудования и др.

Основная задача управления может быть разделена на ряд локальных

(частных) задач, решение которых позволяет выбрать и стабилизировать

рациональные режимы работы печи. В частности, к этим задачам относятся:

Управление

шихтоподачей;

Управление тепловым режимом печи;

Управление распределением газовых потоков в столбе шихтовых

материалов;

Управление сходом шихты (ходом печи).

Хотя все процессы, протекающие в печи, взаимосвязаны, указанные

задачи в определенной мере автономны, и поэтому такое разделение

достаточно обосновано.

На

первом

этапе

автоматизации

доменного

производства

стабилизируются отдельные параметры процесса: расход, температура и

влажность горячего дутья, давление колошникового газа и т.д. На втором

этапе решаются указанные выше частные задачи по выбору и стабилизации

оптимальных режимов и, наконец, последний этап управления процессом

заключается в координации работы всех частных систем с целью достижения

заданного критерия управления.

4.2 График выходов персонала КИП и А доменного цеха на май 2023

года

Графики сменности должны быть доведены до сведения работников не

позднее чем за два месяца до их введения в действие. При этом работа в

течение двух смен подряд запрещается. Содержание действующего

законодательства позволяет выделить следующие юридически значимые

обстоятельства, характеризующие сменную работу.

54

Например, если организация работает 12 часов каждый день без

выходных, то норма рабочих часов превышается ежедневно независимо от

вида

рабочего

времени,

действующего

в

организации.

Данная

продолжительность работы организации является основанием для введения в

ней сменной работы.

При

введении

графика

сменности

в

качестве

приложения

к

коллективному договору также должны быть соблюдены требования

законодательства, в частности учтены предусмотренные в нем основания

введения сменной работы. Отсутствие таких оснований позволяет работникам, на

которых

распространяется

график

сменности,

их

полномочным

представителям требовать признания графика сменности, являющегося

приложением к коллективному договору, недействующим в судебном

порядке.

Чередование работников по рабочим сменам должно происходить с

соблюдением действующего законодательства, в частности с предоставлением им

междусменного отдыха продолжительностью не менее предусмотренного

законодательством.

Запрещается использовать труд работника в течение двух смен подряд.

В сменном режиме также действует правило о том, что работник не

может трудиться более 12 часов в день.

Типичное распределение смен при четырёхбригадной трёхсменной

работе следующее:

- четыре дня в ночную смену с 23:00 до 07:00, затем два выходных;

- четыре дня в дневную смену с 07:00 до 15:00, затем один выходной;

- четыре дня в вечернюю смену с 15:00 до 23:00, затем один выходной.

55

4.3 Расчет баланса рабочего времени одного среднесписочного

работника на 2023 год.

Норма рабочего времени, как правило, рассчитывается по календарно

40-часовой рабочей недели исходя из периодичности рабочей смены.

Календарное число дней в 2023 году составляет 365 дней. Данные

занесены в таблицу в пункт 1.

56

Таблица 4.1 – График выходов персонала службы КИП и А доменного цеха на май 2023 года

вс пн вт ср чт пт сб вс пн вт ср чт пт сб вс пн вт ср чт пт сб вс пн вт ср чт пт сб вс пн вт

Смены

/дни

месяца

1

2

3

4

5

6

7

8

9

1

0

1

1

1

2

1

3

1

4

1

5

1

6

1

7

1

8

1

9

2

0

2

1

2

2

2

3

2

4

2

5

2

6

2

7

2

8

2

9

3

0

3

1

1

Б

(7:0015:00

2

Д

(15:0023:00)

3

А

(23:007:00)

Отдых Г

8:00- В

16:00 Д

Б

Г

Г

Г

Г

А

А

А

А

Д

Д

Д

Д

Б

Б

Б

Б

Г

Г

Г

Г

А

А

А

А

Д

Д

Д

Д

Б

Д

Д

Б

Б

Б

Б

Г

Г

Г

Г

А

А

А

А

Д

Д

Д

Д

Б

Б

Б

Б

Г

Г

Г

Г

А

А

А

А

А

А

А

Д

Д

Д

Д

Б

Б

Б

Б

Г

Г

Г

Г

А

А

А

А

Д

Д

Д

Д

Б

Б

Б

Б

Г

Г

Г

Г

8

Б

8

Д

8

А

8

А Г

8 В

Д

Б

В

Д

Д

8

Д

8

А

8

Г

8

Б

8

Б

В

Д

Д

В

Д

А

8

Г

8

Г

8

Б

8

Д А А

8 В В

Д Д

Г

8

Б

8

Д

8

Д

8

А Г

8 В

Д

Б

В

Д

Б

8

Д

8

Поясняющие надписи к таблице:

А, Б, Г, Д – бригады;

ВД – выходной день;

8 – длительность рабочей смены в обычные дни (часы).

56

Выходные в 2023 году составляет 52 (субботы), для прерывного

производства, число составит:

52 × 2 = 104.

В беспрерывном производстве дежурный персонал работает по 3 смены

по 4-х бригадному графику, соответственно выходной будет каждые 4 дня:

365

4

= 91,25.

При условии 40-часовой рабочей недели. Данные занесём в таблицу в

пункт 2.

Согласно

постановления

правительства

«О

расчетах

норм

продолжительности рабочего времени на 2023 год», в 2023 году

праздничными днями считают:

- 1 января – Новый Год;

- 7 января – Рождество;

- 23 февраля – День Защитника Отечества;

- 8 марта – Международный женский день;

- 1 мая – Международной день солидарности трудящихся;

- 9 мая – День Победы;

- 11 мая – День Республики;

- 12 июня – День России.

- 4 ноября – День народного единства.

Согласно этому списку число праздничных дней равно 9, однако в

беспрерывном производстве праздничные дни не учитываются. Данные

занесём в таблицу в пункт 3.

Номинальное

число

рабочих

дней

составляет

разница

календарных числом дней, выходными днями и праздничными днями.

57

межу

365 − 52 − 9 = 304;

365 − 91,25 = 273,75;

365 − 104 − 9 = 252.

Данные заносим в таблицу в пункт 4.

В 2023 году 6 предпраздничных дней несовпадающие с предвыходными

и выходными днями, однако, в непрерывном производстве они не

учитываются. Данные заносим в таблицу в пункт 5. Предпраздничные дни, не

совпадающие с выходными – это субботы (52 дня), данные заносим в таблицу

в пункт 6.

Происходит сокращение рабочего времени – это предвыходные с

воскресением и не совпадающие с выходными и предвыходными днями:

52 × 2 + 6 = 110.

Данные заносим в таблицу в пункт 7.

Номинальное число рабочих дней – это произведение номинального

числа рабочих дней и номинальным количеством часов (7) и вычитание

сокращенного рабочего времени и предпраздничные дни. В беспрерывном

производстве в трёхсменном графике работы номинальное количество часов в

дне составляет 8 часов, с учетом 40-часовой рабочей недели:

304 × 7 − 110 = 2021;

273,75 × 8 = 2190;

252 × 8 − 6 = 2010.

.

Данные заносим в таблицу в пункт 8.

Посчитаем недоработку и переработку по графику в беспрерывном

производстве и прерывном производстве. Он составляет разницу между

58

номинальным в производствах и номинальным годовым числом (2021):

2190 − 2021 = + 172;

2010 − 2021 = − 8;

Данные заносим в таблицу в пункт 9.

Неявка по уважительной причине составляет 40 дней, считаем в часах:

40 × 8 = 320.

Данные заносим в таблицу в пункт 12.

Высчитываем

значение

в

%

к