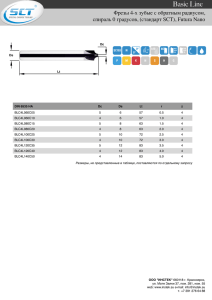

Внешний вид инструмента. Дадим краткую характеристику фрез по внешнему виду, которую следует учитывать при расчёте режимов резания. Рассмотрим три примера: 1. Данные фрезы имеют острые режущие кромки, большой угол завивки винтовой канавки, не имеют покрытия, имеют 2 или 3 зуба. Все эти факторы свидетельствуют о том, что перед нами инструмент, идеально подходящий для фрезерования цветных металлов (алюминий), а также вязких материалов (меди, пластиков), которые подвержены сильному нагреву и оплавлению в процессе резания. Такие фрезы хорошо подходят для черновых и чистовых обработок с небольшими усилиями резания, но не подходит для сталей и черновых обдирок заготовок с большими съёмами. 2. Данные фрезы имеют более тупые углы заточки режущих кромок, они имеют от 4-х до 8-и зубов (более жесткие) и имеют слой покрытия, уменьшающего трение и увеличивающего твёрдость поверхностного слоя. Всё это свидетельствует о том, что этот инструмент идеально подходит для обработки сталей, они достаточно прочные для работы с большими подачами, подходят в том числе и для черновых обдирок, при этом позволяют достичь хорошей чистоты поверхности. 3. На этом рисунке представлена корпусная фреза, состоящая из корпуса и твердосплавных пластинок. Как правило, такие фрезы имеют диаметр от 20 мм и более, так как цельный твердосплавный инструмент такого размера становится экономически не выгодным. Предназначение и поведение данных фрез зависит от установленных на них пластинок. Если пластинки без покрытия (блестящие) и имеют остро заточенные режущие кромки, значит, они предназначены для обработки цветных металлов (рисунок 1). Если пластинки имеют покрытие и на ощупь кажутся тупыми, то они предназначены для сталей. По опыту использования, покрытие «золотистого» цвета хорошо подходит под нержавеющие стали, а покрытие черного цвета - под обычные конструкционные стали (рисунок 2). Фрезы с твердосплавными пластинками «любят» большие подачи. Рисунок 1: Рисунок 2: Особенности работы с различными материалами. Список составлен по принципу от легкообрабатываемых (некапризных) материалов к более сложным. Пластики (модулан, капролон, фторопласт) – наиболее легкообрабатываемые материалы. Можно обрабатывать как на высоких, так и на низких оборотах, как с высокими, так и с низкими подачами. На инструмент действуют небольшие силы резания, можно давать большое заглубление. Обращать внимание нужно только на оплавление материала и в случае нагрева снижать обороты. Цветные металлы (дюраль, латунь, бронза) – также очень легко обрабатываемые материалы. Обрабатываются на высоких скоростях, стружка сходит легко, не перегреваются, на инструмент действуют небольшие силы резания. Можно обрабатывать без СОЖ (смазочно-охлаждающая жидкость). Режимы резания можно корректировать в большом диапазоне без боязни повредить инструмент. Медь, алюминий (мягкие алюминиевые сплавы типа АМГ) – всё то же самое, что и для цветных металлов, но с одной особенностью. В случае превышения скорости происходит резкий нагрев и оплавление материала, что моментально забивает фрезу – она перестаёт резать и сразу ломается. Для предотвращения этого явления нужно применять СОЖ. Конструкционные стали – для них обязательно применение фрез именно под стали с 4/8-и зубьями и желательно с покрытием. Обработка ведется легко, если станок имеет достаточную жёсткость. Для сталей не стоит применять большие обороты, а также не стоит сильно снижать подачу, так как в этом случае фреза не режет материал, а «зализывает», что приводит к нагреву и ухудшению качества обрабатываемой поверхности. Величина снимаемого материала одним зубом (подача на зуб фрезы) должна быть достаточной. Нержавеющая сталь, титановые сплавы – наиболее капризные материалы в обработке. Требуют применения специального инструмента, подходящего для обработки этих материалов. Не «любят» большие обороты и подачу, требуют интенсивного охлаждения СОЖ. Не стоит усердствовать с глубиной врезания и снимать более чем 1/3 от диаметра фрезы. Параметры режимов резания. Как видно из рисунка, в режимы резания для фрезы входит 3 параметра: 1. S – обороты (частота вращения шпинделя) 2. F – подача (скорость, с которой движется инструмент) 3. P – величина съема (слой материала, срезаемый фрезой) Это именно та последовательность, с которой мы производим расчёт режимов резания для фрезы – далее будем её придерживаться. Данные буквенные обозначения используются в том числе и в самой программе на ЧПУ станок. Например, чтобы включить шпиндель на 1500 об/мин по часовой стрелке, мы записываем в программу или MDI «S1500 M3». Или, чтобы сделать проход вправо на 50 мм с подачей 300 мм/мин, мы пишем в программе «G1 X50 F300». Методика расчетов режимов резания при фрезеровании: 1. Определяемся с первым параметром – оборотами фрезы (S). Обороты рассчитываются исходя из оптимальной скорости резания для того или иного материала. Скорость резания – это не обороты! Это скорость, с которой режущая кромка движется относительно материала в метрах в минуту. Скорость резания – это отправная величина для расчёта, но не конечное знание оборотов, которое нам нужно. Условно разделим материалы на цветные металлы и стали, а фрезы на монолитные и с пластинками. Привожу рекомендуемые (подобранные опытным путем) скорости резания. Формула расчёта скорости резания выглядит так: Но нас всё-таки интересуют обороты, поэтому выразим S и получим формулу расчёта оборотов шпинделя: где: S – обороты шпинделя (об/мин) V – скорость резания (м/мин) D – диаметр фрезы (мм) Точности тут не требуется, полученные обороты можно округлять в любую сторону. Также стоит оговориться, что если Ваш станок не выдает высокие обороты, то не стоит беспокоиться – ставьте те, которые выдает, и работайте. Просто это будет немного медленнее, чем могло бы быть, так как подача будет напрямую зависеть от оборотов – чем меньше обороты, тем меньше будет подача. D 2 Vc м/мин, монолитные фрезы Цветные Нерж. стали металлы 50-69 22-28 Vc м/мин, корпусные фрезы Цветные металлы Нерж. стали 3 4 6 8 10 12 16 20 21 22 50 75-103 100-138 150-207 201-276 251-345 301-414 25-30 35-40 60-75 60-75 65-80 500-600 1250 150-200 150-200 130-200 2. Определяемся со вторым параметром – подачей (F). В первую очередь это актуально для концевых монолитных фрез, так как они наиболее подвержены поломке в случае завышения или занижения скорости подачи. Для определения скорости подачи воспользуемся простой формулой: F = D * K * N * S где: F – подача (мм/мин) D – диаметр фрезы (мм) K – коэффициент 0.002-0.005 N – количество зубьев фрезы S – обороты (об/мин) Пример: Умножая диаметр инструмента на коэффициент k, мы получаем допустимую подачу на один зуб фрезы. Например, возьмем инструмент диаметром 10 мм – у нас получится 10*0.004 = 0.04 мм/зуб. Если один зуб фрезы будет снимать сильно меньше, то может произойти «зализывание» материала, нагрев и поломка. Если на один зуб будет приходиться больше нагрузки, то возможна поломка фрезы из-за значительного увеличения сил резания. Далее, подачу на один зуб фрезы мы умножаем на количество зубьев (например, 3 зуба), получаем: 0.04*3 = 0.12 мм/об. Это тот путь фрезы, который она будет проходить за один оборот. Нам остаётся только умножить это значение на ранее выбранные исходя из обрабатываемого материала обороты 0.12*11000 = 1320 мм/мин. Таким образом, для обработки цветных металлов 3-х зубой фрезой диаметром 10 мм нам необходимо поставить на нее 11000 об/мин и подачу около 1320 мм/мин. 3. Определяемся с третьим параметром – величиной съёма (P). Или, другими словами, глубиной фрезерования. Тут всё просто, достаточно придерживаться правила: 1/3 от диаметра инструмента. Например, для фрезы диаметром 6 мм мы выберем величину съёма 2 мм, а для инструмента диаметром 12 мм допустимая глубина фрезерования составит уже 4 мм. Глубина прохода при фрезеровании: Но есть и нюансы: Если вы работаете только краем фрезы, то глубину фрезерования можно значительно увеличивать. Например, при использовании новомодного высокоскоростного фрезерования инструмент входит в материал на всю глубину режущей кромки, при этом величина перекрытия составляет всего около 5%. Если вы работаете с труднообрабатываемыми материалами, то правило 1/3 от диаметра может быть губительным для инструмента, возможно величину съёма придется значительно уменьшить.