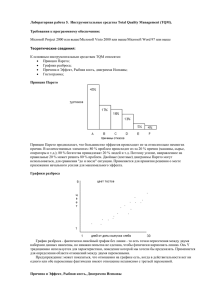

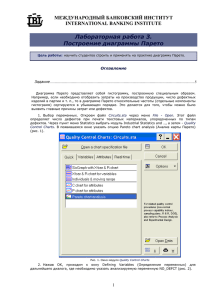

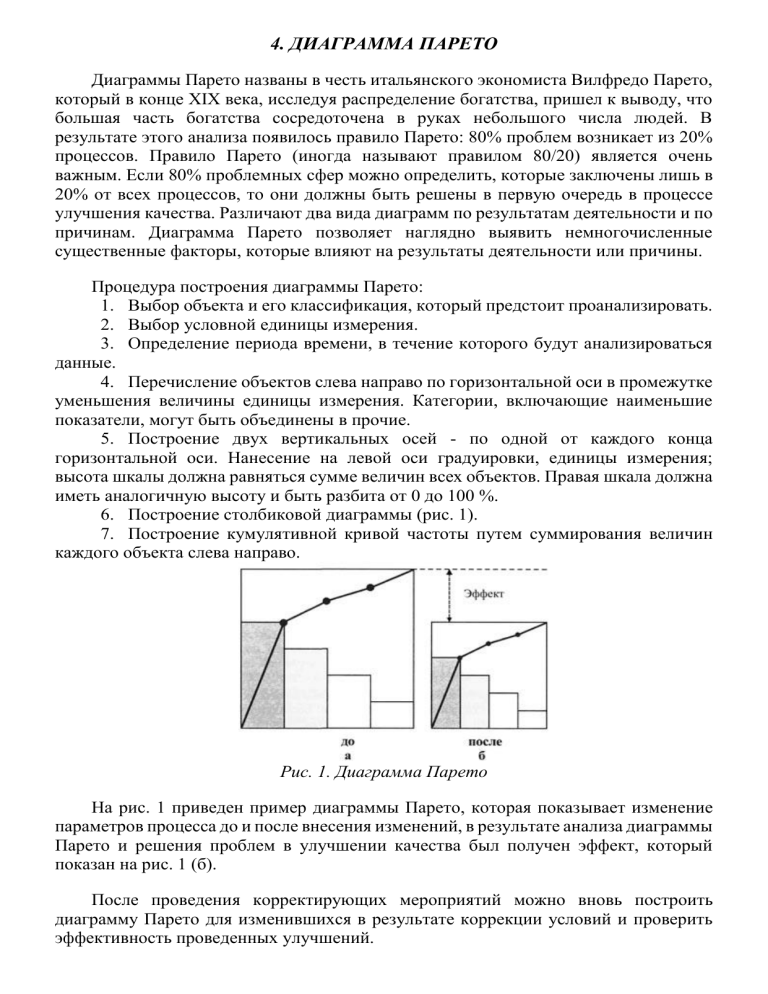

4. ДИАГРАММА ПАРЕТО Диаграммы Парето названы в честь итальянского экономиста Вилфредо Парето, который в конце XIX века, исследуя распределение богатства, пришел к выводу, что большая часть богатства сосредоточена в руках небольшого числа людей. В результате этого анализа появилось правило Парето: 80% проблем возникает из 20% процессов. Правило Парето (иногда называют правилом 80/20) является очень важным. Если 80% проблемных сфер можно определить, которые заключены лишь в 20% от всех процессов, то они должны быть решены в первую очередь в процессе улучшения качества. Различают два вида диаграмм по результатам деятельности и по причинам. Диаграмма Парето позволяет наглядно выявить немногочисленные существенные факторы, которые влияют на результаты деятельности или причины. Процедура построения диаграммы Парето: 1. Выбор объекта и его классификация, который предстоит проанализировать. 2. Выбор условной единицы измерения. 3. Определение периода времени, в течение которого будут анализироваться данные. 4. Перечисление объектов слева направо по горизонтальной оси в промежутке уменьшения величины единицы измерения. Категории, включающие наименьшие показатели, могут быть объединены в прочие. 5. Построение двух вертикальных осей - по одной от каждого конца горизонтальной оси. Нанесение на левой оси градуировки, единицы измерения; высота шкалы должна равняться сумме величин всех объектов. Правая шкала должна иметь аналогичную высоту и быть разбита от 0 до 100 %. 6. Построение столбиковой диаграммы (рис. 1). 7. Построение кумулятивной кривой частоты путем суммирования величин каждого объекта слева направо. Рис. 1. Диаграмма Парето На рис. 1 приведен пример диаграммы Парето, которая показывает изменение параметров процесса до и после внесения изменений, в результате анализа диаграммы Парето и решения проблем в улучшении качества был получен эффект, который показан на рис. 1 (б). После проведения корректирующих мероприятий можно вновь построить диаграмму Парето для изменившихся в результате коррекции условий и проверить эффективность проведенных улучшений. Диаграмма Парето – это разновидность столбчатой диаграммы, применяемой для наглядного отображения рассматриваемых факторов в порядке уменьшения их значимости. Диаграмма Парето является наглядным изображением информации, чтобы из многочисленных факторов, оказывающих влияние, выбрать те факторы, которые, например, с точки зрения затрат имеют наибольшее значение. Очень часто незначительные причины обуславливают наибольшее влияние. Таким образом, выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери, сосредоточив усилия на ликвидации именно этих причин и отложив пока рассмотрение причин, приводящих к остальным многочисленным несущественным дефектам. Задача: необходимо исследовать дефектные изделия в течение одного месяца. В данном контролируемом изделии встречается какое-то количество различных дефектов. Таким образом, наиболее целесообразным будет классификация данных по типам дефектов. Нечасто встречающиеся типы дефектов, следует объединить под общим заголовком “прочие”. 4.1. Разрабатывается контрольный листок для регистрации данных Разрабатывается контрольный листок для регистрации данных с перечнем видов собираемой информации. В нем предусматривается место для графической регистрации данных (рис. 2). Типы дефектов Группы данных Итого Трещины Царапины Пятна Деформация Разрыв Раковины Прочие ///// ///// ///// ///// //// ///// ///// 10 42 6 104 4 20 14 Итого ///// ///// ///// ///// ///// ///// ///// ///// // / ///// ///// ///// ///// ///// …. ///// //// ///// ///// ///// ///// //// 200 Рис. 2. Контрольный листок регистрации данных 4.2. Разрабатывается таблица представления расчетных данных для построения диаграммы Парето Данные для построения диаграммы представляют в виде таблицы (см. рис. 3). В первой графе которой указывают анализируемые факторы, во второй – абсолютные данные, характеризующие число случаев обнаружения анализируемых факторов в рассматриваемый период, в третьей суммарное число факторов по видам, в четвертой – их процентное соотношение и в пятой – подсчитывают кумулятивную сумму начиная с видов брака, которым соответствуют максимальные суммы потерь; их общую сумму принимают за 100 %. Располагают виды брака в порядке убывания суммы потерь так, чтобы в конце стояли виды, которым соответствуют наименьшие суммы потерь, и виды, входящие в раздел «прочие». Группу «прочие» необходимо располагать в последней строке вне зависимости от того, насколько большим получилось число. Рис. 3. Исходные данные для построения диаграммы Парето 4.3. Построение диаграммы Парето Построение диаграммы Парето: на оси абсцисс откладывают данные графы 1 (таблица 2) («прочие факторы» всегда располагают на оси абсцисс последними), а на оси ординат данные графы 2. Строят столбчатый график, где каждому типу дефекта соответствует прямоугольник (столбик), вертикальная сторона которого соответствует значению числа дефектов этого вида брака. На правой стороне графика по оси ординат откладывают значения кумулятивного процента и вычерчивают кривую кумулятивной суммы (кумулятивного процента). Для диаграммы Парето, необходимо указать ее название, период получения данных, число данных, процент брака, стоимость, итоговую сумму потерь и т.д. Определяющим достоинством диаграммы Парето является то, что она дает возможность разгруппировать факторы на значительные, т.е. встречающиеся наиболее часто, и на незначительные, т.е. встречающиеся относительно редко. 4.3. Провести АВС – анализ Наиболее распространенным методом анализа для контроля важнейших факторов при использовании диаграммы Парето является так называемый АВС – анализ. Суть анализа сводится к тому, что из всех типов дефектов выделяют группы дефектов по суммарному проценту брака. Так, если кумулятивная сумма брака составляет от 70 % до 75 % - это группа А. Выделяют группу дефектов от 5 до 10 % это группа С. Тогда все остальные промежуточные типы дефектов следует отнести к группе В. Классификация всех дефектов на группы А, В и С позволит выделить наиболее значимые дефекты, для которых нужно устанавливать меры по предупреждению. По соотношению отрезков кумулятивной кривой, относящихся к группам А, В, С производится оценка фактического положения дел. Так, анализ диаграммы, представленной на рисунке 6.1 показывает, что такие виды брака, как деформация и царапины, составляющие около 30% общего числа видов брака, составляют 73% суммы потерь. Следовательно, с устранения именно этих несоответствий следует начинать работу по обеспечению качества. Для выявления наиболее склонных деталей к определенным типам дефектов (группа А) необходимо аналогично построить диаграмму Парето для различных деталей. Проводить контроль всех деталей одинаково, без всякого различия, очевидно, не эффективно. Если же детали разделить на группы, допустим по их стоимости, то на долю группы наиболее дорогих деталей, составляющей 20-30 % от общего числа, хранящихся на складе деталей, придется 70-80% от общей стоимости деталей, а на долю самых дешевых деталей, составляющих 40-50 % от всего количества деталей, придется всего 5-10 % от общей стоимости. Обозначив первую группу группой А, а вторую группой С, определяется промежуточная группа, стоимость которой составляет 20-30 % от общей стоимости (группа В). Тогда становится ясно, что контроль деталей на складе будет эффективным в том случае, если контроль деталей группы А будет самым жестким, а контроль деталей группы С – упрощенным. После корректирующих мероприятий диаграмму Парето можно вновь построить для изменившихся в результате коррекции условий и проверить эффективность проведения улучшений. Виды диаграмм Парето: а) диаграммы Парето по результатам деятельности, предназначены для выявления главной проблемы и отражающие нежелательные результаты деятельности: 1) качество: дефекты, поломки, ошибки, отказы, рекламации, ремонты, возвраты продукции; 2) себестоимость: объем потерь, затраты; 3) сроки поставок: нехватка запасов, ошибки в составлении счетов, срыв сроков; 4) безопасность: несчастные случаи, трагические ошибки, аварии; б) диаграммы Парето по причинам, отражающие причины проблем, возникающих в ходе производства, и используется для выявления главной из них: 1) рабочий: смена, бригада, возраст, опыт работы, квалификация; 2) оборудование: станки, агрегаты, инструменты, оснастка, организация использования, модели, штампы; 3) сырье: изготовитель, вид сырья, завод-поставщик, партия; 4) метод работы: условия производства, приемы работы, последовательность операций. После выявления проблемы путем составления диаграммы Парето по результатам, важно определить причины возникновения проблемы, чтобы решить ее. Поэтому если необходимо достичь значительных улучшений, важно составить диаграмму Парето по причинам. Допускается представление данных на диаграмме Парето в денежном выражении, лучше всего это показать на вертикальных осях. В случае, когда на основной ординате откладывают данные процентного соотношения, для вычерчивания кривой кумулятивной суммы нет необходимости откладывать значения кумулятивного процента на правой стороне графика по оси ординат. При обработке данных необходимо проводить их расслоение по отдельным факторам, которые должны быть хорошо известны. Это – время отбора данных, тип изделия, партия сырья, процесс, руководитель, клиент, станок, оператор и т.д. Если группа «прочие» составляет большой процент, значит, объекты наблюдения расклассифицированы неправильно и слишком много объектов попало в одну группу. В этом случае необходимо использовать другой способ классификации. Построить диаграмму Парето для группы «прочие». Для наглядной демонстрации тех или иных мероприятий в области качества, достаточно построить и сравнить две диаграммы Парето – до и после реализации каких-то мероприятий. Варианты заданий для работы Задача. Служба качества предприятия собрала месячные данные по браку поршневых пальцев. На контроль предъявлено 2000 деталей. Бракованная продукция составила N деталей. Установлены дефекты. Построить диаграмму Парето до и после улучшения. Таблица 4.1 Параметр 0 До 60 Отклонения в линейных размерах – исправимый брак После 15 До 25 Отклонения в линейных размерах – неисправимый брак После 5 1 62 16 27 6 Первая цифра варианта 2 3 4 5 6 7 64 65 66 67 68 69 17 18 19 20 21 22 29 30 31 32 33 34 7 8 9 10 11 12 8 70 23 35 13 9 72 24 36 14 Таблица 4.2 Параметр Отклонения формы поверхностей Отклонение расположения поверхностей Царапины Прочие До После До После До После До После 0 22 6 18 4 15 3 19 12 1 23 7 19 5 16 4 20 13 Вторая цифра варианта 2 3 4 5 6 7 24 25 26 27 28 29 8 9 10 11 12 13 20 21 22 23 24 25 6 7 8 9 10 11 17 18 19 20 21 22 5 6 7 8 9 10 21 22 23 24 25 26 14 15 16 17 18 19 8 30 14 26 12 23 11 27 20 9 31 15 27 13 24 12 28 21