Операционная технологическая карта сборки и сварки металлических строительных конструкций

реклама

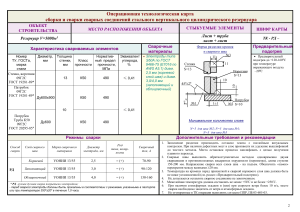

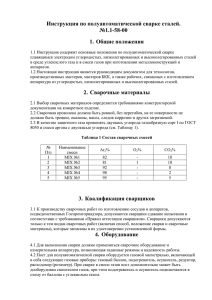

Операционная технологическая карта сборки и сварки металлических строительных конструкций Практической работы учебной практики 02 № п/п 1 2 3 4 5 6 7 8 9 1С 11 12 13 14 15 16 Наименование Нормативный документ Способ сварки Основной материал (марки) Основной материал (группа) Сварочные материалы Толщина свариваемых деталей Диаметр деталей в зоне сварки Тип шва Тип соединения Вид шва соединения Форма подготовки кромок Положение при сварке Вид покрытия электродов Режимы подогрева Режимы термообработки Дополнительные параметры Конструкция соединения Конструктивные элементы шва Обозна чения (показ СП атели) 53-101-98 РД Ст. 3 1 Тип Э50А: УОНИИ-13/55 6,0;8,0;10,0 лист СШ С ос (бп) С17 ГОСТ 5264-80 П1 Б без подогрева без термообработки Порядок сварки Сварочное оборудование (тип): Сварочный ВД 6303. Метод подготовки и очистки: Разметку на металлопрокате следует выполнять чертилками. Резку листового проката следует выполнять на гильотинных ножницах, ручной или машинной термической резкой. Кромки деталей после резки на гильотинных ножницах не должны иметь трещин, расслоений, заусенцев и завалов более 1,0 мм. Кромки деталей, образованные термической резкой, должны быть очищены от грата. Кромки листовых деталей, выполняемые термической резкой, могут иметь шероховатость до 1,0 мм, а отдельные выхваты - до 1,5 мм. Разделку кромок под сварку необходимо выполнять термической резкой или механической обработкой. По качеству поверхности кромок листовых деталей, шероховатость поверхности разделки не должна превышать 0,3 мм. Геометрические размеры и форма разделки кромок должны соответствовать требованиям ГОСТ 5264-80. : Свариваемые кромки и прилегающая к ним зона металла шириной не менее 20 мм перед сборкой должны быть очищены от влаги, масла, грата и загрязнений до чистого металла. Непосредственно перед сваркой при необходимости очистка должна быть повторена, при этом продукты очистки не должны оставаться в зазорах между собранными деталями. Зазор и смещение кромок деталей, собранных под сварку, должны соответствовать требованиям ГОСТ 5264-80 Допускается смещение свариваемых кромок перед сваркой относительно друг друга, не более 1,0 мм. Требования к прихватке: Закрепление деталей при сборке следует осуществлять прихватками. При выполнении прихваток необходимо соблюдать следующие требования: А).Прихватки собираемых деталей в конструкции необходимо располагать только в местах наложения сварных швов; Б).Длина сварного шва прихватки должна быть 30-50 мм, расстояние между прихватками - не более 100 мм, В).Количество прихваток на каждой детали - не менее двух; Д).Сварочные материалы для прихваток должны обеспечивать качество наплавленного металла, соответствующее качеству металла сварных швов по проектной документации; З).Прихватки выполняют сварщики, имеющие право на сварку строительных конструкций. Прихватки необходимо выполнять с полным проваром и полностью переплавлять их при сварке корневого шва. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву. Поверхность сборочных прихваток должна быть тщательно очищена от шлака и подвергнута внешнему осмотру. Забракованные прихватки должны быть удалены только механизированной шлифовкой абразивным инструментом и выполнены вновь. Параметры процесса сварки. Номер слоя 1 2 3 Диаметр электрода, мм 3,0 4,0 5,0 Род и полярность тока Постоянный/обратная Сварочный ток, А 70-90 110-140 100-110 Технологические требования к сварке: 1.Сварку соединения следует выполнять только после проверки правильности сборки конструкции. 2.На подготовленных под сварку кромках и поверхностях не допускается наличие влаги, ржавчины, окалины, краски и других загрязнений. 3. Сварку необходимо выполнять на стабильном режиме. Допускаемые отклонения принятых значений силы сварочного тока не должна превышать ±5% от номинальных. 4. При ручной дуговой сварке сварные швы необходимо выполнить многослойным способом слоями высотой 4,0-6,0 мм. Корневой слой (валики) шва при ручной дуговой сварке следует выполнять электродами диаметром не более 3,0 мм. 5. При сварке многослойных стыковых швов первый следует выполнять электродом диаметром 3,0 мм для обеспечения проплавления корня шва и уменьшения величины отклонения принятых значений силы сварочного тока не должны превышать ±5% от сварочных напряжений в шве. Для сварки последующих слоёв допускается использовать электроды большого диаметра. Сварку в вертикальном и потолочном положениях необходимо осуществлять электродами, диаметр которых не превышает 4,0 мм. 6. При многослойной сварке разбивать шов на участки следует с таким расчётом, чтобы стыки участков («замки» швов) в соседних слоях не совпадали, а были смещены на величину не менее 20 мм. 7. Выполнение каждого валика многослойного шва допускается производить после очистки предыдущего валика, а также прихваток от шлака и брызг металла. Участки слоёв шва с порами, раковинами и трещинами должны быть удалены до наложения следующего слоя. 8. При вынужденном перерыве в работе сварку разрешается возобновлять после очистки концевого участка шва длиной 50 мм и кратера от шлака. Этот участок и кратер следует полностью перекрыть швом. Кратеры на концах швов должны быть тщательно заварены и зачищены. 9. При многопроходной сварке стыковых соединений не допускается совмещение кратеров в одном поперечном сечении стыка. 10. Для предотвращения образования трещин в сварных швах в процессе выполнения много проходных швов следует избегать перерывов в работе до получения шва проектного сечения. 11. По окончании сварки обрывать дугу следует после заполнения кратера шва. При ручной дуговой сварке стыковых соединений с разделкой кромок кратера первого прохода шва необходимо выводить на кромку основного металла, подвергаемую при последующих проходах переплавлению. 12. Для снижения сварочных напряжений и деформаций сварку металла толщиной менее 25 мм при небольшой длине шва (от 250 до 300 мм) выполнять «на проход». 13. Запрещается возбуждать дугу и выводить кратер на основной металл за пределы шва. Зажигание (возбуждение) дуги следует выполнять в разделке кромок сварного соединения или на ранее выполненной части шва. 14. Величина перекрытия металлом шва наружной поверхности свариваемых элементов конструкции, начиная от вершины разделки или стыка, должна составлять 2,53,0 мм на одну сторону. 15. Швы сварного соединения по окончании сварки должны быть очищены от шлака, брызг и натеков металла. 16. При визуальном контроле сварного шва должны удовлетворяться следующие требования: - иметь гладкую или равномерно чешуйчатую поверхность без резких переходов к основному металлу; - швы должны быть плотными по всей длине и не иметь видимых прожогов, сужений, перерывов, наплывов, а также недопустимых по размерам подрезов, непроваров в корне шва, несплавления по кромкам, шлаковых включений и пор; - металл шва и околошовной зоны не должен иметь трещин любой ориентации и длины; - кратеры швов в местах остановки сварки должны быть переварены, а в местах окончания – заварены. 17.Сварные соединения, не отвечающие требованиям к их качеству, необходимо исправлять. 18.Наплывы и недопустимое усиление швов обрабатывают абразивным инструментом. Неполномерные швы, недопустимые подрезы, незаплавленные кратеры, непровары и несплавления по кромкам подваривают с последующей зачисткой. Участки швов с недопустимым количеством пор и шлаковых включений полностью удаляют и заваривают вновь. 19.Заварку подготовленного к ремонту дефектного участка необходимо осуществлять, как правило, тем же способом сварки, которым выполнен шов. 20.Исправленные участки швов должны быть подвергнуты повторному контролю. Требования к контролю качества. Метод контроля, вид НД на методику НД на оценку Визуальный, Измерительный РД 03-606-03 СП 53-101-98 Мастер п/о Объём контроля (%, кол-во образцов) 100% Угугаев У.Г