ОЦЕНКИ КРИТИЧЕСКИХ РАЗМЕРОВ ДЕФЕКТОВ ТИПА ПОР И СКВОЗНЫХ ОТВЕРСТИЙ

реклама

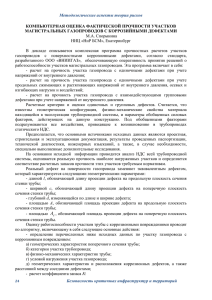

ОЦЕНКИ КРИТИЧЕСКИХ РАЗМЕРОВ ДЕФЕКТОВ ТИПА ПОР И СКВОЗНЫХ ОТВЕРСТИЙ* Леган М.А., Колодезев В.Е. Новосибирск, Россия Известно, что прочность образцов из некоторых хрупких материалов, в том числе керамических, тем меньше, чем больше размер имеющихся дефектов. При этом роль дефектов, определяющих прочность, могут играть не только микротрещины, но и поры. Обычно предполагается, что вокруг поры имеются фиктивные трещины, и дефект типа сферической поры рассматривается как плоская круглая трещина точно такого же диаметра. Под критическим размером дефекта будем понимать такой максимально допустимый характерный размер дефекта, при котором еще не происходит снижение прочности материала при одноосном растяжении. С помощью градиентного критерия разрушения [1-3] получены оценки критических размеров дефектов в виде пор и отверстий без дополнительного предположения о наличии вокруг них фиктивных трещин. 1. Градиентный критерий разрушения в зоне концентрации напряжений. Согласно градиентному критерию для определения разрушающей нагрузки сравнивать с пределом прочности материала в нужно не максимальное значение первого главного напряжения 1 (принятого в качестве эквивалентного), а максимальное значение эффективного напряжения e , которое при неоднородном напряженном состоянии меньше эквивалентного. Эффективное напряжение e пропорционально 1 и, кроме того, зависит от степени неравномерности поля напряжений в окрестности рассматриваемой точки тела и неоднородности материала e 1 1 2 L1 g1 , (1) где L1 – параметр, имеющий размерность длины и характеризующий неоднородность материала, – неотрицательный безразмерный параметр 0 , который можно рассматривать как параметр аппроксимации, g1 – относительный градиент первого главного напряжения g1 grad 1 1 , который находится из упругого решения соответствующей задачи и, как показано на рис. 1, представляет собой величину, обратную характерному размеру локальной неравномерности поля напряжений ( g1 1 ). 1 r Рис. 1. Характерный размер локальной неравномерности поля напряжений Работа выполнена при финансовой поддержке Российского фонда фундаментальных исследований (проект 06-08-96002). * На рис. 1 ось r противоположна по направлению вектору-градиенту grad 1 в рассматриваемой точке (в вершине концентратора). Разрушение в окрестности рассматриваемой точки начинается при достижении эффективным напряжением e предела прочности материала (2) e в и первоначально распространяется по площадке действия первого главного напряжения. Дальнейшее направление разрушения может отличаться от первоначального. В отличие от классических однопараметрических критериев градиентный критерий разрушения содержит еще два параметра L1 и . Параметр L1 находится из условия стыковки градиентного критерия с линейной механикой разрушения. Применение градиентного критерия разрушения (1)-(2) к известной задаче об одноосном растяжении плоскости с эллиптическим отверстием (перпендикулярно большой оси эллипса) позволяет путем предельного перехода от эллиптического отверстия к трещине Гриффитса найти уравнение, связывающее параметр L1 с критическим коэффициентом интенсивности напряжений K Ic и пределом прочности в 2 2 2 K I c в . (3) Таким образом, параметр L1 оказался выражен через известные характеристики материала и равен известному в механике разрушения критическому размеру дефекта в виде трещины Гриффитса. С помощью градиентного критерия (1)-(2) получим формулу для номинального разрушающего напряжения p в задачах о концентрации напряжений. Номинальное напряжение p равно максимальному, деленному на коэффициент концентрации , т.е. p max 1 . Напряжение 1 в вершине концентратора выразим из (1) и, учитывая, что в L1 момент начала разрушения e в , запишем уравнение для предельного номинального напряжения p в 1 2 L1 g1 . (4) 2. Определение критических размеров дефектов. Критические размеры находили из условия, что при разрушении вблизи дефекта номинальное напряжение p вдали от дефекта достигает предела прочности материала в : (5) p в . Рассматривались одиночные дефекты типа сквозного эллиптического отверстия в пластине и сферической поры в теле. 2.1. Дефект в виде эллиптического отверстия в бесконечной пластине. С использованием известного решения Г.В. Колосова [4] задачи о растяжении плоскости с эллиптическим отверстием (рис. 2) найдена формула для относительного градиента в вершине концентратора 1 g1 ( 1) 2 1 (6) d, 2 d где 1 – коэффициент концентрации напряжений, b d 2 a – размер отверстия по опасному сечению. 2 Рис. 2. Растяжение плоскости с эллиптическим отверстием Подстановка (6) в (4) дает уравнение для номинального разрушающего напряжения 1 (7) p В 1 2 L1 ( 1) 2 1 d . 2 С помощью (7) из условия (5) получена следующая оценка критического размера отверстия по опасному сечению 1 1 d (8) 1 L1 . 1 2 2 Заметим, что для дефекта типа трещины Гриффитса при имеем d L1 , что совпадает с оценкой, известной в механике разрушения. При 0 значения d получаются больше, чем L1 при любом значении , т.е. при любом соотношении осей эллипса. 2.2. Дефект в виде сферической поры в бесконечном теле. Далее используем решение А. Леона [4] о распределении напряжений вокруг сферической полости диаметра D в неограниченном теле при одноосном растяжении этого тела (рис. 3). D a D Рис. 3. Растяжение бесконечного тела со сферической полостью 3 Согласно решению Леона, в опасном сечении первое главное напряжение 1 зависит от текущего радиуса r следующим образом 4 5 a3 9 a5 , (9) 1 p 1 3 5 14 10 r 14 10 r где – коэффициент Пуассона, a D / 2 – радиус полости. Максимальные напряжения в опасном сечении достигаются на поверхности полости, где r a . Согласно (9), в этих точках 27 15 1 p . (10) 14 10 В силу симметрии задачи grad 1 d 1 dr . При r a имеем grad 1 57 15 p . 14 10 a (11) 57 15 1 . 27 15 a Подстановка полученной формулы в (4) дает уравнение для номинального разрушающего напряжения 57 15 p в 1 2 L1 a . (12) 27 15 Используя условие (5) и выражение (12), получим для дефекта в виде сферической поры в бесконечном теле следующую оценку критического диаметра L1 114 30 , (13) D 27 15 ( 1)( 1 2) 27 15 где – коэффициент концентрации напряжений. 14 10 Разделив (11) на (10), находим относительный градиент g1 3. Сравнение полученных оценок и экспериментальных данных. Анализ литературы показал, что имеется возможность сравнить теоретические оценки и опытные значения критических размеров дефектов в виде пор. Как известно, прочность тел, изготовленных из некоторых хрупких материалов, в том числе керамических, определяется наличием дефектов типа пор. По данным работы [5] разрушение 57 образцов из 60 возникло от дефектов типа пор или включений, которые появились при спекании нитрида кремния Si3N4. В ряде работ [6 – 8] было экспериментально показано, что прочность образцов из керамических материалов тем меньше, чем больше размер имеющихся пор. Однако в настоящее время в литературе нет общепризнанных теорий, достаточно четко объясняющих и описывающих влияние дефектов в виде пор на прочность с учетом их размеров. Хотя вопрос об этом изучается и обсуждается [5 – 8]. В работах [6, 8] используется модель, согласно которой воздействие сферической поры определенного диаметра на прочность считается эквивалентным воздействию плоской круглой трещины точно такого же диаметра. В этой модели предполагается, что вокруг поры имеется кольцеобразная трещина такого размера, что выполняется равенство коэффициентов интенсивности напряжений для кольцеобразной и плоской круглой трещины, имеющей диаметр поры. Согласно [8, 9], указанное равенство выполняется в том случае, если ширина экваториальной кольцеобразной трещины составляет 20% от радиуса поры. Конечно, поверхность пор не является идеально гладкой, а имеет несовершенства, от которых при нагружении могут развиваться трещины. Однако используемая в этих работах модель поры, окруженной кольцеобразной трещиной, является условной, так как экспериментальные исследования, проведенные авторами статьи [8] с помощью электронного сканирующего микроскопа с целью обнаружения кольцеобразных трещин, не под4 твердили гипотезу о наличии вокруг пор таких трещин. В этой связи отметим, что оценка (13) критического диаметра D дефекта в виде сферической поры получена с помощью градиентного критерия без дополнительного предположения о наличии вокруг пор кольцеобразных трещин. Сравним теоретические оценки критического диаметра пор D с экспериментальными значениями Dэ , полученными в [8] на образцах из керамического материала WC – 10% Co, хрупкое разрушение которых инициировалось дефектами в виде искусственных и естественных пор (светлые и темные точки на рис. 4). Диаметр пор Dэ после излома находился с помощью электронного сканирующего микроскопа. Т D* , мкм 200 150 100 50 0 0 50 100 150 200 Э D* , мкм Рис. 4. Сравнение теоретических и экспериментальных, значений критического диаметра пор для WC – 10% Co На рис.4, взятом из [8], по вертикальной оси отложены теоретические оценки критического диаметра пор согласно формуле 2 (14) Dт L1 2, 47 L1 , 4 которая известна в линейной механике разрушения для дефектов в виде плоской круглой трещины. Таким образом, в [8] использовалось предположение об эквивалентности дефектов в виде сферической поры и плоской круглой трещины. Величина L1 вычислялась в [8] по формуле (3) как критический размер дефекта типа трещины Гриффитса. При этом в качестве предела прочности в использовалось предельное напряжение в той точке сплошного образца, в которой фактически находился дефект, вызвавший разрушение. Принимая во внимание экспериментальный разброс, из рис. 4 видно, что теоретические оценки Dт в целом, соответствуют значениям Dэ , найденным с помощью микроскопа. Эксперименты по разрушению образцов с отверстиями, проведенные на двух материалах: пенополистироле марки ПСБ-25 [10, 11] и гипсе Г-3, показали, что полученные с помощью градиентного критерия оценки предельных нагрузок хорошо соответствуют экспериментальным данным при значении параметра аппроксимации 0 . Однако при 0 оценки критических размеров дефектов, вытекающие из полученных формул (8) и (13), превышают известные в литературе данные. В частности, при 0 и 0, 22 для керамики WC –10% Co [12] формула (13) дает D 4, 456 L1 . Это больше, чем обычно 5 применяемая оценка (14), которая соответствует экспериментальным значениям. Превышение теоретических оценок над экспериментальными данными, возможно, связано с использованием решений линейной теории упругости при номинальных напряжениях, близких к пределу прочности. Если рассматривать как параметр аппроксимации, то с помощью (13) можно получить приемлемые оценки критического диаметра дефектов в виде сферических пор без дополнительных гипотез. Например, при 0, 22 и 0, 4 формула (13) дает D 2, 48 L1 , что соответствует экспериментальным данным. Литература 1. Леган М.А. О градиентном подходе к оценке прочностных свойств хрупких материалов в зоне максимальных напряжений // Динамика сплошной среды: Сб. науч. трудов. – Новосибирск: ИГиЛ, 1990. Вып.98. – С.49-60. 2. Леган М.А. О взаимосвязи градиентных критериев локальной прочности в зоне концентрации напряжений с линейной механикой разрушения // ПМТФ. 1993. Т.34, №4. – С.146-154. 3. Леган М.А. Определение разрушающей нагрузки, места и направления разрыва с помощью градиентного подхода // ПМТФ. 1994. Т.35, №5. – С.117-124. 4. Хан Х. Теория упругости. – М.: Мир, 1988. – 343 с. 5. Tensile test of sintered Si3N4 and the influence of process defects such as pores on fracture strength / H. Kishimoto, A. Ueno, H. Kawamoto, S. Ura // J. Soc. Mater. Sci., Jap. 1989. Vol.38, No.424. – P.32-38. 6. Эванс А.Г., Лэнгдон Т.Г. Конструкционная керамика. – М.: Металлургия, 1980. – 256 с. 7. Assessment of flaws in ceramic materials on the basis of non-destructive evaluation / D. Munz, O. Rosenfelder, K. Goebbels, H. Reiter // Fracture mechanics of ceramics. Vol.7. – New York, London: Plenum Press, 1986. – P.265-283. 8. Nordgren A., Melander A. Influence of porosite on strength of WC – 10% Co cemented carbide // Powder Metallurgy. 1988. Vol.31, No.3. – P.189-200. 9. Green D.J. Stress intensity factor estimates for annular cracks at spherical voids // J. Amer. Ceram. Soc. 1980. Vol.63, No.5-6. – P.342-344. 10. Legan M.A., Kolodezev V.E. and Sheremet A.S. Quasi-brittle fracture of foam-polystyrene plates with hole // Strength, Fracture and Complexity. 2005. Vol.3, Numbers 2-4. – P.217-225. 11. Леган М.А., Колодезев В.Е. Исследование разрушения пенополистирольных пластин с концентраторами напряжений // Безопасность и живучесть технических систем: Тр. II Всеросс. конф. (Красноярск, 8-12 октября 2007 г.). – Красноярск: Ин-т вычислительного моделирования, 2007. – С.56-61. 12. Туманов В.И. Свойства сплавов системы карбид вольфрама-кобальт. – М.: Металлургия, 1971. – 95 с. 6