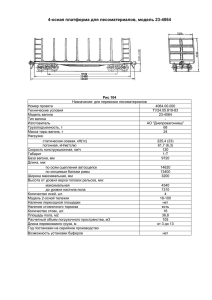

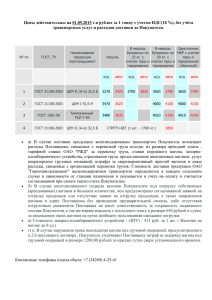

1 Оглавление 1 .................................................................................................. 1 2 МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ ........................... 2 2.1 КУЗОВ И ТЕРМОИЗОЛЯЦИЯ.................................. 2 3 АВТОСЦЕПНОЕ УСТРОЙСТВО И ПЕРЕХОДНЫЕ ПЛОЩАДКИ ................................................................................. 4 3.1 ВНУТРЕННЕЕ ОБОРУДОВАНИЕ ........................... 7 3.2 ХОДОВЫЕ ЧАСТИ .................................................... 8 3.3 ТРЕБОВАНИЯ ПТЭ К СОДЕРЖАНИЮ КОЛЕСНЫХ ПАР ................................................................... 13 3.4 ТОРМОЗА И БЕЗОПАСНОСТЬ ДВИЖЕНИЯ ...... 15 3.5 Контрольные вопросы .............................................. 22 2 МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2.1 КУЗОВ И ТЕРМОИЗОЛЯЦИЯ Кузовы всех пассажирских вагонов выполнены в виде металлической коробки, состоящей из рамы с полом, двух боковых и двух торцовых стен, крыши и концевых перегородок, отделяющих тамбур от пассажирского помещения. Рама, стены и крыша кузова прочно соединены в единую металлическую сварную конструкцию, воспринимающую все действующие нагрузки. Кузовы пассажирских вагонов вагоностроительных заводов России с хребтовой балкой. Кузов отечественного пассажирского вагона (рис. 2.1) имеет каркас, собранный из продольных элементов 2 и 6 и поперечных замкнутых рамок, образованных балками 5 пола, стойками З боковых стен и дугами 1 крыши. Торцовые стены кузова усилены вертикальными швеллерами, связанными сверху также швеллером. Снаружи каркас кузова покрыт стальным листом 4 толщиной З мм. Внутренняя обшивка стен над и под окнами выполнена из облицовочных материалов. Полы настилают плитами толщиной 19 мм. В стены, потолок и пол (в пространство между металлическими листами и внутренней обшивкой или настилом пола) закладывается теплоизоляция — гидрофобный пенополистирол, имеющий малую объемную массу (20 кг/м3) и низкий коэффициент теплопроводности. Между теплоизоляцией и наружной обшивкой кузова наносят противошумную мастику. Внутренние поверхности стен и перегородки облицовывают трудносгораемым слоистым пластиком. Цельнометаллический кузов обладает не только большой прочностью, но и хорошей герметичностью. Такой кузов способен аккумулировать тепло или холод, что может при несоблюдении режимов отопления и вентиляции привести к нарушению температурного режима, колебанию влажности воздуха, образованию росы и, как следствие, к быстрому повреждению защитного покрытия (краски) и разрушению металла коррозией. Рис. 2.1. Кузов пассажирского вагона: 1 — дуга крыши; 2, б — продольные элементы; З — стойка боковой стены; 4 — наружный лист; 5 — балка Сохранение тепла в вагоне в зимнее время года зависит от состояния термоизоляции, качества ее укладки (объективные причины) и соблюдения режима отопления проводником вагона (субъективные причины). Чем меньше в кузове тепловых мостиков (металлических элементов, проходящих сквозь всю толщину стены), тем выше теплотехнические качества вагона, тем меньшее количество топлива необходимо для сохранения тепла. Работа проводника, его отношение к своим обязанностям и квалификация косвенным образом влияют на сохранность кузова и его теплотехнические параметры. Двери всех вагонов подразделяются на наружные металлические (входные, тамбурные и переходные из вагона в вагон) и внутренние из деревянных или фанерных плит, облицованных пластиком и армированным металлическим каркасом (двери из купе в коридор). На всех пассажирских вагонах окна расположены симметрично относительно продольной оси вагона и бывают опускные, глухие, с термопакетами и аварийные При постройке современных купейных и некупейных вагонов в середине салона устанавливаются аварийные окна (см. рис. 1.6) для эвакуации пассажиров при аварийных ситуациях по указанию проводника. Для открытия аварийного окна нужно красную ручку справа от окна повернуть вниз на 1800, при этом термопакет упадет в подоконное пространство, и освободится проход для эвакуации пассажиров из вагона 3 АВТОСЦЕПНОЕ УСТРОЙСТВО И ПЕРЕХОДНЫЕ ПЛОЩАДКИ Автосцепное оборудование каждого вагона состоит из двух комплектов, расположенных на раме кузова по концам. Применяемая автосцепка типа СА-З отечественной конструкции обеспечивает автоматическое сцепление вагонов между собой или с локомотивом при нажатии или соударении автосцепок. Автосцепное устройство (рис. 2.2) состоит из корпуса автосцепки 1 с механизмом, поглощающего аппарата 7, тягового хомута 10, клина 11, упорной плиты 5, передних 4 и задних 8 упоров, ударной розетки 12, поддерживающей планки 6, центрирующего прибора 2 и расцепного привода. Автосцепное устройство расположено между швеллерами хребтовой балки 9. Передача тяговых усилий происходит через тяговый хомут 10 и клин 11, соединяющие корпус автосцепки 1 и поглощающий аппарат 7. Передние упоры 4 и упорная плита 5 передают тяговые усилия на раму вагона, задние упоры 8 служат для передачи на раму вагона сжимающих усилий. Ударная розетка 12 с центрирующим прибором 2 удерживает автосцепку по продольной оси рамы вагона. В то же время розетка служит и упором для головки корпуса автосцепки при сильных ударах и предохраняет концевую балку З рамы вагона от разрушения. Поглощающий аппарат 7 воспринимает и смягчает тяговые и ударные усилия. На пассажирские вагоны устанавливают резинометаллические. фрикционные аппараты Рис. 2.2. Автосцепное устройство: 1 — корпус автосцепки; 2 — центрирующий прибор; З — концевая балка рамы вагона; 4 — передний упор; 5 — упорная плита; б — поддерживающая планка; 7 — поглощающий аппарат; 8 — задний упор; 9 — швеллер хребтовой балки; 10 — тяговый хомут; 11 — клин; 12 — ударная розетка Для обеспечения надежности сцепления допустимая разность между продольными осями сцепленных автосцепок по высоте допускается не более 100 мм между локомотивом и головным вагоном пассажирского поезда, 70 мм между вагонами в поездах, следующих со скоростью до 120 км/ч, и 50 мм — со скоростью 121 ... 140 км/ч, в процессе эксплуатации высота продольной оси автосцепки не должна быть более 1080 мм и менее 980 мм. Скорость локомотива при сцеплении с головным вагоном должна быть не более 5 км/ч. Проверка сцепления автосцепок проводится по положению контрольных красных отростков замков. При правильном сцеплении контрольные отростки не выходят из нижней части головки автосцепки, и их не видно. В противном случае (при не сцеплении) один или оба отростка видны. Чтобы расцепить автосцепки, следует сначала перекрыть тормозные магистрали. Для этого тормозные краны в торцах вагона нужно поставить в вертикальное положение. Подвагонная тормозная магистраль обоих вагонов или вагона со стороны локомотива (при расцепке вагона и локомотива) освобождается от находящегося в ней воздуха, который выходит из тормозных рукавов снаружи и отверстий в тормозных кранах. После этого рукава разъединяются, а их головки подвешиваются на специальных кронштейнах. Если в поезде соединены высоковольтные междувагонные электрические соединения, то перед разъединением тормозных рукавов поездной электромеханик должен специальным ключом отопления разъединить высоковольтные междувагонные соединения. Только после выполнения этих операций можно приступить к расцепке вагонов. Рукоятку расцепного рычага нужно поднять вверх и повернуть ее до отказа на себя, а потом возвратить в прежнее вертикальное положение. При этом внизу должен быть виден (особенно сбоку вагона) сигнальный отросток красного цвета, что свидетельствует о том, что расцепление произошло. Когда не требуется сцеплять вагоны при соударении, нужно повернуть расцепной рычаг как для расцепления, но не опускать его вниз, а положить плоской частью на горизонтальную полку кронштейна. Для обеспечения безопасного перехода пассажиров и проводников из вагона в вагон каждый пассажирский вагон оборудован переходными площадками, работающими в комплексе с автосцепным оборудованием. Они же служат для амортизации толчков и ударов, возникающих при трогании и торможении поезда вследствие зазоров между деталями автосцепки в пределах 40 ... 100 мм. Вагоны свободно перемещаются в пределах этих зазоров, а для амортизации служат эти упругие площадки, создавая постоянное натяжение сцепленных автосцепок и обеспечивая плавность движения поезда. Амортизаторами, поглощающими продольные усилия, являются буферные комплекты, состоящие из буферных стаканов, пружинных комплектов и буферов. К переходной площадке относится также фартук, который при включении вагона в состав поезда должен находиться в горизонтальном зафиксированном положении (по фартуку пассажиры переходят из вагона в вагон). При отцепленном вагоне фартук должен быть зафиксирован в вертикальном положении. Рамка упругой площадки выходит на 65 мм за плоскость головки автосцепки, поэтому при сцеплении сначала снимаются упругие площадки, а затем происходит сцепление. На современных пассажирских вагонах переходные площадки строятся с резиновыми суфле, в виде цилиндрических резиновых баллонов с толщиной стенки 8 мм. Баллоны крепятся к металлической рамке сверху и с боков и обеспечивают хорошую звукоизоляцию. 3.1 ВНУТРЕННЕЕ ОБОРУДОВАНИЕ Внутреннее оборудование любого пассажирского вагона подразделяется на несъемное и съемное и независимо от типа и планировки вагона предназначено для удобного размещения пассажиров и багажа в вагоне и создания необходимых условий для работы проводников. К несъемному (постоянно находящемуся на вагоне) оборудованию относятся мебель, столики, газетные сетки, постоянные ступеньки на вторую полку, различные поручни и все остальные предметы, постоянно укрепленные на своем месте в вагоне. Съемное оборудование — это постельные принадлежности, плечики для одежды, коврики, пылесосы, ведра, веники, запасные части и другие предметы, которые переносятся проводником и могут быть заменены другими. Все внутреннее оборудование всегда должно быть исправным, чистым и готовым к пользованию. Контроль за его целостью, исправностью и комплектностью возложен на проводника. 3.2 ХОДОВЫЕ ЧАСТИ Основными узлами вагонов, обеспечивающими безопасность движения, являются тележки. Все пассажирские вагоны РЖД, эксплуатирующиеся на колее 1520 мм, оборудованы тележками КВЗ-ЦНИИ типа Ⅰ или типа Ⅱ. Тележки КВЗ-ЦНИИ типа Ⅰ подкатываются под вагоны не купейные, купейные без кондиционирования воздуха, межобластного, международного и межгосударственного сообщений с массой тары в экипировочном состоянии до (51 ± 1,5) т. Под купейные вагоны с кондиционированием воздуха, вагоны-рестораны, почтовые и багажные вагоны с массой тары в экипировочном состоянии до 72 т подкатываются тележки КВЗЦНИИ типа Ⅱ. Устройство тележки КВЗ-ЦНИИ типа показано на рис. 2.3. Рама 1 тележки через пружины буксового подвешивания 3 и шпинтоны связана с колесными парами 2, а с над рессорным брусом 6 — посредством гидравлических гасителей колебаний 9 и продольных поводков 5. Над рессорный брус опирается на комплекты пружин центрального подвешивания 10, которые установлены на поддонах и подвешены к раме тележки при помощи сочлененных тяг и серег. На опорные скользуны 7 надрессорного бруса опирается кузов вагона. Рычажнотормозная передача 4 колодочного типа. Для контроля за нагревом в процессе эксплуатации каждая букса имеет термодатчик 11 Рис. 2.3. Тележка КВЗ-ЦНИИ (тип 1): — рама со шпинтонами; 2 — пара колесная с буксами; З — подвешивание буксовое; 4 — передача тормозная рычажная; 5 — поводок; 6 — брус над рессорный; 7 — скользун; 8— шкворень; 9 — гаситель колебаний; 10 — подвешивание центральное; 11 — установка термодатчиков Конструкция тележки обеспечивает равномерное распределение нагрузки между колесными парами и позволяет проходить через сортировочные горки, вписываться в кривые участки пути. Одна из тележек КВЗ-ЦНИИ типа со стороны рабочего тамбура оборудована текстропно-карданным приводом, на этой тележке устанавливается подвагонный генератор. Тележки КВЗ-ЦНИИ типа II отличаются от тележек КВЗ-ЦНИИ типа I наличием двух гидравлических гасителей колебаний с каждой стороны (всего четыре) и увеличенным диаметром кружков спиральных пружин центрального подвешивания. С конца 1980-х гг. вагоны постройки Тверского (бывшего Калининского) вагоностроительного завода выпускаются на тележках типа КВЗЦНИИ-М. Усовершенствованная тележка КВЗ-ЦНИИ-М — с удлиненными серьгами, с улучшенным коэффициентом плавности хода — представляет собой вариант дальнейшего развития конструкции типовой тележки КВЗ-ЦНИИ. Она взаимозаменяема с типовыми тележками, отвечает требованиям стандарта и может подкатываться под пассажирские, почтовые, багажные, специальные вагоны и вагоны-рестораны, эксплуатируемые на колее 1520 мм, массой брутто до 72 т. Тележка КВЗ-ЦНИИ-М двухосная, бесчелюстная, с двойным рессорным подвешиванием люлечного типа, с буксами на подшипниках качения, с гидравлическими гасителями колебаний в центральном подвешивании. Тележки с допускаемой нагрузкой от кузова на опоры (скользуны) 2,42 • 105 Н (24,2 тс) — тип — отличаются от тележек с допускаемой нагрузкой на скользуны 2,85 • 105 Н (28,5 тс) — тип П — только пружинными комплектами надбуксового и центрального подвешиваний, а также опорными скользунами на надрессорном брусе. По основным узлам: раме, колесным парам с буксами, подвеске, поддонам, надрессорному брусу и тормозу — тележки ТВЗЦНИИ-М типа I и типа II унифицированы. Буксовые узлы оборудованы фрикционными гасителями колебаний. Рама тележки сварной коробчатой конструкции (рис. 2.4) выполнена из швеллеров и листового стального проката и состоит из двух продольных балок 2, двух поперечных балок 5, четырех концевых балок 11 и четырех тормозных балок 10. На раме монтируются шпинтоны 1, кронштейны тормозного оборудования З, кронштейны 4, 9 с рычажной передачей, кронштейны 7 для гидравлических гасителей и скользуны 6 и 8 ограничения перемещения надрессорного бруса. В продольных балках имеются четыре посадочных зоны для установки подвесок центрального люлечного подвешивания. Рама тележки опирается через подвешивание на две колесные пары (рис. 2.5). Каждая колесная пара сформирована из оси 1, колес 2 диаметром 950 мм и буксовых узлов. Буксовые узлы оборудованы буксами З, цилиндрическими роликовыми подшипниками 4 с горячей посадкой внутренних колес на шейке оси. Осмотр ходовых частей под вагонами и сбоку вагона в поезде проводят осмотрщики вагонов на станциях, где расположены пункты технического обслуживания (ПТО). Однако проводники вагонов на станциях, где стоянка поезда не менее 5 мин, должны проверять на ощупь (дотрагиваясь ладонью до корпуса буксы) нагрев букс, а также обращать внимание на состояние тележек, привода генератора и колесных пар. Рис. 2.4. Рама со шпинтонами: 1 — шпинтон; 2 — продольная балка; З — кронштейн тормозного оборудования; 4, 9 — кронштейны с рычажной передачей; 5 — поперечная балка; 6, 8 — скользуны; 7 — кронштейн для гидравлических гасителей; 10 — тормозная балка; 11 — концевая балка Колесные пары вагонов являются важнейшим элементом ходовых частей. От их состояния, исправности зависит безопасность движения. Осмотр колесных пар, как и всех остальных узлов ходовых частей, осуществляют осмотрщики вагонов, однако неисправности колесных пар, угрожающие безопасности движения, могут возникнуть во время рейса. Рис. 2.5. Колесная пара с буксами: Проводники и члены поездной бригады должны знать возможные неисправности колесных пар, уметь пользоваться специальным шаблоном и принимать решения о дальнейшем движении поезда. При отсутствии абсолютного шаблона допускается на остановках в пути следования глубину ползуна определять по его длине с использованием следующей зависимости:, Длина ползуна, мм Глубина ползуна, мм 5060 75-85 100- 120 145 205 0,7 2,0 3,0 6,0 12,0 Кроме того, проводники должны уметь определять на слух выбоины на колесных парах, проходя по вагону или находясь на переходных площадках. При наличии ползуна раздается характерный равномерный стук, услышав который проводник должен сообщить об этом начальнику поезда и осмотрщику на станции, где производится осмотр ходовых частей. 3.3 ТРЕБОВАНИЯ ПТЭ К СОДЕРЖАНИЮ КОЛЕСНЫХ ПАР Каждая колесная пара должна удовлетворять требованиям, установленным нормами и правилами, и иметь на оси четко поставленные знаки о времени и месте формирования и полного освидетельствования колесной пары, а также клейма о приемке её при формировании. Расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440мм. У локомотивов и вагонов, а также ССПС, обращающихся со скоростью свыше 120 до 140км/ч отклонения допускаются в сторону увеличения не более 3мм и в сторону уменьшения не более 1 мм, при скоростях до 120км/ч – не более 3мм в сторону увеличения и уменьшения. Не допускается выпускать в эксплуатацию и к следованию в поездах ж.д. подвижной состав с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колеса, а также при следующих износах и повреждениях колесных пар: при скоростях движения до 120км/ч - прокат по кругу катания у локомотивов, а также моторвагонного ж.д. подвижного состава и пассажирских вагонов в поездах дальнего со-общения более 7 мм; у моторвагонного, специального подвижного состава и пассажирских вагонов в поездах местного и пригородного сообщений - более 8мм; у вагонов рефрижераторного парка и грузовых вагонов, а также у ж.д. подвижного состава на ж.д. путях необщего пользования - более 9мм; - толщина гребня более 33мм или менее 25мм у локомотивов при измерении на расстоянии 20мм от вершины гребня при высоте гребня 30 мм, а у ж.д. подвижного состава с высотой гребня 28мм - при измерении на расстоянии 18мм от вершины гребня у ж.д. подвижного состава на ж.д. путях необщего пользования - менее 22мм; - вертикальный подрез гребня высотой более 18мм, измеряемый специальным шаблоном; - ползун (выбоина) на поверхности катания у локомотивов, мотор-вагонного ж.д. подвижного состава, а также у тендеров паровозов и вагонов с роликовыми буксовыми подшипниками - более 1мм, а у тендеров с подшипниками скольжения - более 2 мм. При обнаружении в пути следования у вагона, кроме моторного вагона МВП или тендера с роликовым буксовыми подшипниками, ползуна (выбоины) глубиной более 1мм, но не более 2мм, разрешается довести та-кой вагон (тендер) без отцепки от поезда (пассажирский со скоростью не свыше 100км/ч, грузовой - не свыше 70км/ч) до ближайшего пункта тех-обслуживания, имеющего средства для замены колесных пар. При величине ползуна у вагонов, кроме моторного вагона МВП от 2 до 6мм, у локомотива и моторного вагона МВП, а также ССПС от 1 до 2мм допускается следование поезда до ближайшей ж.д. станции со скоростью 15км/ч, а при величине ползуна соответственно свыше 6 до 12мм и свыше 2 до 4мм со скоростью 10км/ч, где колесная пара должна быть заменена. При ползуне свыше 12мм у вагона и тендера, свыше 4мм у локомотива и моторного вагона МВП разрешается следование со скоростью 10км./ч при условии вывешивания или исключения возможности вращения колесной пары. Локомотив при этом должен быть отцеплен от поезда, тормозные цилиндры и тяговый электродвигатель поврежденной колесной пары отключены. 3.4 ТОРМОЗА И БЕЗОПАСНОСТЬ ДВИЖЕНИЯ Для своевременной остановки пассажирского поезда в установленных местах на станциях или перед запрещающим сигналом, а также для снижения скорости или экстренной остановки поезда в случае опасности все пассажирские вагоны оборудуются автоматическими и ручными тормозами. Тормоза вагонов пассажирского поезда бывают автоматические (тормоз срабатывает при разрыве поезда, открытии стоп-крана и других причинах, вызывающих снижение давления в тормозной магистрали); электропневматические (каждый вагон оборудован электровоздухораспределителем и двумя проводами цепи электропневматического тормоза, идущей от локомотива); прямодействующие (наполнение сжатым воздухом тормозных цилиндров происходит из запасного резервуара, а не из тормозной магистрали); истощимые (запасной резервуар имеет ограниченный объем). Зарядное давление в тормозной магистрали во время рейса всегда должно быть 0,5 МПа (5 кгс/см2 ), а в тормозном цилиндре во время торможения — не более 0,4 МПа (4 кгс/см2 ). Схема тормозного электропневматического оборудования пассажирского вагона представлена на рис. 2.6. Рычажная тормозная передача на кузове вагона состоит из системы рычагов и тормозных тяг, при помощи которых происходит прижатие тормозных колодок к поверхности катания колес вагона в процессе торможения. Все шарнирные соединения рычажной передачи снабжены износоустойчивыми втулками. Для поддержания хода поршня в установленных пределах (130 ... 160 мм) применяется автоматический регулятор. Рис. 2.6. Схема тормозного электропневматического оборудования вагона: Воздухораспределитель 13 № 292-001 и электровоздухораспределитель 12 № 305-000 установлены на рабочей камере 11, которая смонтирована на кронштейне задней крышки тормозного цилиндра (ТЦ) 14 диаметром 356 мм. Под вагоном также расположены магистральная труба 17 диаметром 32 мм, концевые краны 2 № 190 с соединительными рукавами 1 и пылеловка 8. Тормозная магистраль (ТМ) 17 через разобщительный кран 10 соединена трубопроводом (отводом) 9 с воздухораспределителем 13. Соединительные рукава 1 оборудованы универсальными головками № 369А и закреплены на изолированных подвесках 7. В каждом пассажирском вагоне имеется не менее трех стоп-кранов 4, два из которых расположены в тамбурах вагонов. Запасный резервуар (ЗР) 16 объемом 78 л соединен трубой диаметром 25,4 мм с кронштейном задней крышки тормозного цилиндра 14. На трубе от запасного резервуара к ТЦ установлен выпускной клапан 15 № 31. На некоторых типах пассажирских вагонов рабочая камера 11 с воздухораспределителями 12 и 13 установлены на отдельном кронштейне, а тормозной цилиндр 14 имеет обычную крышку. Рабочий и контрольный электрические провода электропневматического тормоза (ЭПТ) уложены в стальной трубе 6 и подведены к концевым двухтрубным 3 №316 и средней 5 трехтрубной №317 коробкам. От средней коробки 5 провод в металлической трубе подходит к рабочей камере 11 электровоздухораспределителя 12, а от концевых коробок 3 - к контактам в соединительной головке № 369А междувагонного рукава 1. При зарядке и отпуске тормоза воздух из ТМ через воздухораспределитель 13 поступает в запасный резервуар 16, а тормозной цилиндр 14 через воздухораспределитель (или электровоздухораспределитель) сообщен с атмосферой. При пневматическом торможении сжатый воздух из ЗР поступает в ТЦ через воздухораспределитель, который отключает тормозной цилиндр 14 от атмосферы и сообщает его с запасным резервуаром 16. При полном торможении давление в запасном резервуаре и тормозном выравниваются. При торможении ЭПТ сжатый воздух из ЗР поступает в ТЦ через электровоздухораспределитель 12. Все пассажирские поезда должны эксплуатироваться только с электропневматическими тормозами. В составы пассажирских поездов, как правило, не допускается включение грузовых вагонов, за исключением случаев, предусмотренных Правилами технической эксплуатации железных дорог РФ. При техническом обслуживании тормозов слесарямиавтоматчиками проверяются износы и состояние всех деталей тормозного оборудования и их взаимодействие. Однако проводники, поездная бригада должны обращать особое внимание на положение и толщину тормозных колодок. На пассажирских вагонах выход колодок с поверхности катания за наружную грань колеса не допускается. Толщина чугунных тормозных колодок должна быть не менее 12 мм, композиционных с металлической сеткой — не менее 14 мм, а с сетчато-проволочным каркасом — 10 мм. Колодки с сетчатопроволочным каркасом можно определить по заполненному фрикционной массой ушку. Толщина тормозной колодки проверяется с наружной стороны, а при Клиновидном износе — на расстоянии 50 мм от тонкого торца. В зимнее время проводники в пунктах формирования и оборота должны удалять лед с деталей тормозной рычажной передачи. Нельзя отправлять в рейс вагоны с тормозными колодками, которые не отходят от колес вследствие замерзания тормозной рычажной передачи. Действие тормозов, их расчетное усилие и эффективность напрямую связаны с обеспечением безопасности движения. Для различных скоростей движения поездов установлено единое наименьшее тормозное нажатие тормозных колодок, приходящееся на 100 т массы поезда. Для скоростей движения до 120 км/ч при пневматических тормозах и чугунных тормозных колодках нажатие должно быть не менее 6 • 105 Н (60 тс). Для скоростей 121 ... 140 км/ч при электропневматических тормозах и чугунных колодках — не менее 7,5 • 105 Н (75 тс), а для скоростей движения 142 ... 160 км/ч при электропневматических тормозах и композиционных тормозных колодках — 7 10 5 Н (78 тс). Фактическую массу поезда определяют по поездным документам и учетной массе брутто пассажирских вагонов. Тару вагона определяют по надписи на кузове, а массу пассажиров, ручной клади и снаряжения из расчета: для вагона СВ (20 посадочных мест) — 2 т, купейного — 4 т, плацкартного — 6 т, общего и межобластного — 9 т, вагона-ресторана — 6 т. В каждом пассажирском вагоне внутри пассажирского помещения установлено четыре стоп-крана (по одному в тамбурах, один около служебного отделения и один в середине вагона). Внутрь пассажирского вагона выведена ручка отпускного клапана автотормозов. В случае заклинивания одной или нескольких колесных пар (когда колесные пары перестали вращаться и идут юзом) проводник должен установить это на слух или по колебаниям ходовых частей и кузова вагона. Чтобы не допустить повреждения колесных пар, проводник должен поднять вверх ручку отпускного клапана и произвести тем самым отпуск тормозов (растормаживание), после чего немедленно доложить об этом начальнику поезда. Для удержания вагона или поезда на уклоне при неисправности автоматических тормозов каждый пассажирский вагон оборудован ручным тормозом, управляемым находящимся в рабочем тамбуре штурвалом, который надо вращать по часовой стрелке. Установлены два вида опробования тормозов в процессе эксплуатации: полное и сокращенное. При полном опробовании проверяют техническое состояние тормозного оборудования, плотность и целость тормозной магистрали, действие тормозов у всех вагонов и определяют тормозное нажатие. Во время сокращенного опробования тормозов проверяют состояние тормозной магистрали и действие тормозов у двух хвостовых вагонов. По результатам полного опробования осмотрщик вагонов вручает машинисту справку формы ВУ-45 об обеспеченности поезда тормозами и их исправном действии. На станциях, где не предусмотрены осмотрщики вагонов, в проверке действия тормозов в двух хвостовых вагонах при сокращенном опробовании тормозов должны участвовать начальник поезда и проводники этих вагонов. Полное опробование тормозов в пассажирских поездах выполняется на станциях формирования и оборота перед отправлением поезда, после смены локомотива, на станциях перед затяжным спуском и уклоном. Сокращенное опробование тормозов в пассажирских поездах выполняется после прицепки локомотива к составу, если перед этим было полное опробование от станционной сети; после смены локомотивных бригад без отцепки локомотива от состава; после всякого разъединения тормозных рукавов в любом месте поезда; после стоянки поезда более 20 мин; при падении давления в главных резервуарах ниже 0,55 МПа (5,5 кгс/см2). В пассажирских поездах на станциях сначала производится опробование электропневматических тормозов, потом пневматических. Таблица 2.2 Неисправность Вероятная причина неисправности Рекомендации по устранению Выход штока тормозного цилиндра больше или меньше Неправильно отрегулирован размер А на авторегуляторе (расстояние между корпусом регулятора и упором привода авторегулятора) Нет отпуска Обрыв или неправильное электропневматического соединение цепи ЭПТ тормоза Отрегулировать размер А Снять напряжение с цепи управления тормоза и устранить неисправность Нет запаса рабочего хода Отрегулировать регулирующего винта рычажную передачу Авторегулятор не стягивает рычажную передачу Тормозной цилиндр не Засорение наполняется воздухом воздухопровода перед или произошло воздухораспределителем замерзание конденсата в воздухопроводе Рукоятка ручного тормоза не проворачивается Очистить воздухопровод Отсутствует смазка Удалить ржавчину, винтовой передачи и смазать скользящие валиков ручного поверхности тормоза привода Заклинивание колесных Неисправен Заменить исправным пар воздухораспределитель. Установить Завышено передаточное число рычажной передачи нормальное Неисправен авторегулятор передаточное отношение. Заменить Вагон отправлен заторможенным. Утечка исправным. Отпустить воздуха из тормозной сети тормоз свыше установленной Устранить утечку нормы. Завышено зарядное воздуха. Для давление порожнего вагона зарядное давление не должно превышать 0,5 МПа (5 кгс/см2) После отправления со станции проводник должен из тамбура наблюдать за началом движения поезда и в случае обнаружения не отпуска тормоза, искрения или других неисправностей принимать меры вплоть до остановки поезда. Если во время рейса проводник вынужден по какой-либо причине разъединить междувагонные рукава при заряженной магистрали, то прежде всего необходимо перекрыть концевые краны. Разъединенные рукава во избежание повреждения следует обязательно закреплять на подвесках, не оставляя их свободно висящими и не навешивая на поручень сцепщика. Перечень возможных неисправностей тормозной системы и рекомендации по их устранению приведены в табл. 2.2. В процессе проверки тормозов применяются видимые и звуковые сигналы. При опробовании тормозов сигнал машинисту выполнить пробное торможение подается осмотрщиком (после устного предупреждения) днем — поднятой вертикально рукой, ночью — поднятым ручным фонарем с прозрачно-белым огнем. Машинист должен ответить одним коротким свистком и приступить к торможению. Требование к машинисту отпустить тормоза подается днем движением руки перед собой по горизонтальной линии, ночью такими же движениями ручного фонаря с прозрачно-белым огнем. Машинист должен ответить двумя короткими сигналами и отпустить тормоза. 3.5 1. 2. Контрольные вопросы Каковы основные части автосцепки? Что относится к внутреннему оборудованию пассажирского вагона и как осуществляется контроль за его состоянием? 3. Что относится к ходовым частям? 4. Перечислите основные дефекты колесных пар. 5. Какие тормоза применяются на пассажирских вагонах? 6. Где расположены стоп-краны?