Ряховский О.А., Леликов О.П. (ред.) - Атлас конструкций узлов и деталей машин (2-е издание) - 2009 copy

реклама

АТЛАС

КОНСТРУКЦИЙ УЗЛОВ

И ДЕТАЛЕЙ МАШИН

Под редакцией О.А. Ряховского, О.П. Леликова

Рекомендовано Научно-методическим советом

Министерства образования и науки Российской Федерации

в качестве учебного пособия для студентов высших учебных заведений,

обучающихся по машиностроительным направлениям и специальностям

2-е издание, переработанное и дополненное

Москва2009

УДК

621.81 (075.8)

ББК34.44

А92

Рецензенты:

кафедра «Машиноведевие и детали машин» Московского авиационного ивститута

(Государственного технического университета);

д-р техн. наук, □роф. Ю.Н. Дроздов

Авторы:

Б.А. Байков, А.В. Кль□тин, О.П. Леликов, И.К. Ганулич, В.И. Зворыкин,

Л.П. Варламова, Л.П. Соболева, Л.А. Андриенко, П.К. Попов, В.А. Фивогенов,

М.В. Фомив, В.М. Зябликов, В.П. Тибанов, Л.И. Смелянская, Е.А. Язева,

В.И. Богачев, П.А. Соколов, Д.С. Бmmов, В.П. Варламов, В.А. Верещака,

В.В. Гудков, В.Е. Богачев

Атлас конструкций узлов н деталей машин

А92

ков и др.]

доп.

-

М.

;

:

учеб. пособие / [Б. А. Бай­

под ред. О. А. Ряховского, О. П. Леликова.

: Изд-во МГТУ им .

Н. Э. Баумана,

- 2-е изд.,

2009. - 400 с. : ил.

ттерераб. и

ISBN 978-5-7038-3282-0

Приведевы совремеивые конструкции узлов и деталей машин общепромьшшен­

ноrо □рименения, а также важные справочные даиные. Рассмотрены разъемные и не­

разъемные соедивения, передачи заце□левием (зубчатые, червячные, □лаветарные,

волновые, цевоqные), валы, nодши:mrи::ки качения и скольжения, муфты, а также во­

просы триботехиики. Даны рекомендации по вы□олнеиию рабочих чертежей типо­

вых деталей машин. Представленные в атласе материалы отражают современвые

тендевции в машиностроении.

Для студентов технических университетов машиностроительных специально­

стей. Может бьпъ полезен конструкторам при разработке совремеииых маUIИИ и обо­

рудования.

УДК 621.81

ББК

©

©

Коллектив авторов,

(075.8)

34.44

2007

Байков Б.А., Клыпин А.В., Леликов O.П. н др.,

2009,

с изменениям и

ISBN

978-5-7038-3282-О

© Оформление.Изд-во МГГУ им. Н.Э. Баумана, 2009

Предисловие

Атлас написан для студентов технических университетов машиностроительных

специальностей, выполняющих курсовой проект по дисциплине «Детали машин»

(Основы конструирования узлов и деталей машин).

По сравнению с предыдущим аналогичным изданием «Детали машин: Атлас

конструкций» (М. : Машиностроение,

1992),

написанным сотрудниками кафедры

«Детали машин» МГТУ им. Н.Э . Баумана, настоящий атлас претерпел существен­

ные изменения:

исключены устаревшие конструкции и справочные данные, не

имеющие прямого отношения к выполнению курсовых проектов; существенно об­

новлены конструкции передач зацеплением; впервые представлены конструкции

планетарных роликовых винтовых механизмов, обладающих преимуществами по

сравнению с аналогичнымн шариковыми механизмами; приведены последние дан ­

ные по классификации и методам расчета подшипников качения; включен раздел

по триботехнике.

Авторы разделов атласа : В.В. Гудков

- разд . 1; Б.А . Байков - разд. 2, 4-7;

3; П.А. Соколов - разд. 8, 9; А .В. Клыпин,

В.А. Верещака - разд. 10; Е.А. Язева - разд. 11; В.И. Зворыкин - разд. 12, 16, 25,

листы 17.2, 17.3; Л.А. Андриенко, П.К. Попов - разделы 13, 14; В.А. Финогенов разд. 15; Д.С. Блинов-листы 17.1; В.П. Тибанов-разд. 18; В.М. Зябликов-разд. 19;

М.В. Фомин - разд. 20; В.Н. Богачев, В.П. Варламов - разд. 21; И.К. Ганулич и

Л.И. Смелянская - разд. 22; Л.П. Варламова - разд. 23; О.П. Леликов - разд. 24.

Л.П. Соболева, В.Е . Богачев

-

разд.

Авторы выражают благодарность рецензентам: д -ру техн . наук, проф.

Ю.Н. Дроздову и коллективу кафедры «Машиноведение и детали машин» Москов­

ского авиационного института за ценные замечания, сделанные при рецензирова­

нии рукописи . Авторы будут признательны всем читателям, приславшим свои за­

мечания и предложения по улучшению содержания атласа по адресу :

Москва, 2-я Бауманская,

5, Издательств() МГТУ им.

105005,

Н.Э. Баумана.

3

1.

СВАРНЫЕ СОЕДИНЕНИЯ

Сварные соединения используют для изготовления

широкой номенклатуры изделий общего машинострое­

часто разрабатываемые в ходе курсового проектиро­

вания.

ния. В единичном и мелкосерийном производствах свар­

1.4. Сварной

кор11ус червячно,-о редуктора. Свар­

ные соединения вьmолняют в основном ручной дуговой

ные корпусные детали предпочтител ь но выполнять

сваркой, в средне- и крупносерийном производствах.

простой геометрической форм ы . Для обеспечения пра­

(если это возможно) широко используют автоматическую

вильного пространст венного положения отдельных

и полуавтоматическую дуговую и контактную сварку.

элементов корпусных деталей их боковые стенки пред­

Конструктивные элементы сварных соедине­

варительно механически обрабатьmают по периметру,

ний и условные обозначешtя швов. Чертежи сварных

а на прилегающих поверхностях верхней и нижней сте­

изделий оформляют как чертежи сборочных едиющ. Ви­

нок обрабатьmают уступы. Швы угловых соединений

дим ые сварные швы изображают сплошной основной ли­

имеют обозначение У4.

1.1.

нией или знаком

«+»

1.5. Конструктивные элементы

при контактной точечной сварке.

Невидимые сварные швы изображают штриховыми ли­

сварных рам. Ос­

новные несущие элементы сварных рам изготавливают

ниями. Обозначают сварн ые швы в соответствии с

из швеллеров. Для крепления устанавливаемого на раму

ГОСТ

оборудования и самой рамы к осно ванию в полках

2 .312-72.

При наличии на чертеже швов, вьmол­

няемых по одному и тому же стандарту, обозначение

швеллеров выполняют отверстия, максималь но допус­

стандарта указывают в технических требованиях черте­

тимые диаметры которых определяются шириной полки

жа записью: Сварные швы

... по

ГОСТ

швеллера (см. табл.

.

1.5.1). В случае

использования швел­

Стал ьной 11рокат, 11снользуемый для изrотов­

леров с накло,rnыми в нутренними гранями полок для

лен1tя сварных изделий. Заготовки из стального листо­

обеспечения перпендикулярности опорной поверхности

вого и сортового проката, а также труб наиболее широко

под резьбовые крепежные детали примеияют косые

1.2.

используют для изготовления сварных изделий в единич­

шайбы (см. сечение Б-Б на рис.

ном и мелкосерийном производствах. В средие- и крупно­

уменьшения деформаций рам при их закреплении на ос­

1.6.1 ,

табл.

1.5.2).

Для

серийном производствах также nримеЕ!ЯЮт литые, кова­

нован ии полки швеллеров связывают между собой реб­

ные и штампованные заготовки. В таблицах приняты сле­

рами жесткости (см. табл.

дующие условные обозначения:

J, ; -

инерции сечения соответственно;

W-

1.6. Сварные

момент и радиус

момент сопротив­

1.5.3).

рамы. Для установки на раме необ­

ходимого оборудования используют платики, которые

ления; х - расстояние от центра масс до наружной rраии

после окончания сварки и рихтовки рамы механически

полки (см. табл.

обрабатывают. При разности высот опорных поверхно­

0

1.2.3)

грани стенки (см. табл.

и расстояние от оси до наружной

1.2.5); х0, у0 -

расстояния от цеи­

тра масс сечения до наружиой грани полок;

S-

статичес­

кий момент полусечевия.

1.3.

Сварные барабаны и шкивы. На листе пред­

ставлены осесимметричные сварные изделия, наиболее

4

стей платиков

Лh ~

30 мм

все платнки приваривают

непосредственно к верхним полкам швеллеров, а при

Лh

> 30 мм часть платнков размещают на дополнитель­

ных несущих элементах рамы, в кач естве которых ис­

пользуют уголки или швеллеры .

1.1.

Ко нструктивные элементы сварных соединени й и усло вные обозначения швов

Таблица

1.1.1.

Условные обозначения швов и характеристика сварных соединений

Тип соединения

Характеристика

Стыковое

сечения

Нахлесточное

!!

~

~

Форма поперечного

Тавровое

Контакrное

Контактное

точечное

шовное

~ - 1~ . ~

~

Толщина свариваемых деталей, мм

1- 3

3-60

2- 40

2- 40

2- 60

2- 60

0,3- 6,0

0,4- 4,0

Буквенно-цифровое обозначение шва

С2

С8

Т1

ТЗ

Н1

Н2

Кт

Kw

Таблица

Всnомогэтельный знак

1.1.2.

Вспомогательные знаки для обозначения сварных швов (ГОСТ 2.312-72)

о

~

z

/

l

_Q_

~

Значение вспомогательного

Шов

Шов

Шов

Шов

Шов,

Усиление

Обработать

знака

по :1амкнутой

по незамкнутой

прерывистый

прерывистый или

выгюпняемый

шва снять

неровности шва

линии

ли ни и

точечный

при монтаже

с цеnочным

с шахматным

изделия

расnоложение м

или точечный

расгюложением

с плавным

переходом

к основному

металлу

ш

[j0 - G- 0 - 0

ш

W0 -G- 0 - 0

б

Рис.

а3-

1.1.1. Структура условного обозначения сварного шва:

видимый шов; 6 - невидимый шов;

1 - количество и порядковый номер швов одного типа и параметров; 2 - вспомогательный знак

стандарт на тип и конструктивные элементы шва;

4-

буквенно-цифровое обозначение шва;

или ширина шва при контактной сварке; 6 - вспомогательный знак

с указанием шероховатости обработанного шва

V,

:::J , /

или

z

5-

О или l;

знак углового шва ( Ь.. ) и размер его катета либо диаметр точек

с указанием длины и шага провариваемых участков, либо !l. или~

°'

1.2.

Таблица

1.2.1.

Стальной прокат, испол ьзуемый для изготовлен ия сварных изделий

Стальные горячекатаные листы (ГОСТ 19903- 74). мм

Таблица

Длина листа при его ширине, равной

1.2.2.

Стальные горячекатаные полосы (ГОСТ 103- 76), мм

Толщина

Ширина

Толщина

1000

3- 7

1

1500

2000-6000

1800

2000- 6000

2000

2500

-

2000-6000

-

8 - 12 1 2000-6000 1 2000-6000 1 3000- 9000 1 3000- 9000 1

1

1

13 - 151 3000-6500 1 3000- 6500 14000- 9000 14000- 9000 1 4000- 9000 1

26 - 40

3500- 12 ООО 3500- 12 ООО 3500- 12 ООО 4000- 11

ООО

4000- 11

~-R

,:,

-

Таблица

Номер

профиля

1.2.3.

ь

1

ООО

1

12

4

5

6

7

8

14

4

5

6

7

8

16

4

5

6

7

8

9

10

18

4

5

6

7

8

9

10

20

4

5

6

7

8

9

10

11

12

14

16

22

4

5

6

7

8

9

10

11

12

14

16

18

-

25

4

5

6

7

8

9

10

11

12

14

16

18

20

-

28

4

5

6

7

8

9

10

11

12

14

16

18

20

22

30

4

5

6

7

8

9

10

11

12

14

16

18

20

22

-

32

4

5

6

7

8

9

10

11

12

14

16

18

20

22

25

-

36

4

5

6

7

8

9

10

11

12

14

16

18

20

22

25

-

40

4

5

6

7

8

9

10

11

12

14

16

18

20

22

25

28

30

45

4

5

6

7

8

9

10

11

12

14

16

18

20

22

25

28

30

50

4

5

6

7

8

9

10

11

12

14

16

18

20

22

25

28

30

12

12

-

х

Угловой равнополочный стальной профиль (ГОСТ 8509- 93)

t

1

R

г

Площадь

J,.

сечения,

2

i,

см

5

50

5

5,5

1,8

4,80

11,20

1,53

1,42

5,6

56

5

6,0

2,0

5,41

16,00

1,72

1,57

6,3

63

5

7,0

2,3

6,13

23,10

1,94

1,74

мм

Примеры условного обозначения

Хо

4

см

см

7

70

6

8

2,7

8.15

37,6

2,15

1,94

7,5

75

7

9

3,0

10,10

53,3

2,29

2,10

8

80

8

9

3,0

12,3

73,4

2,44

2,27

1. Горячекатаный лист повышенной точности

и длиной 3000 мм из стали марки СтЗ:

прокатки (д) толщиной

10 мм,

шириной

1500 мм

Лист 10х1500х3000-А ГОСТ19903 - 74

Cm3 ГОСТ 535-88

2. Полоса общего назначения повышенной точности прокатки (Б) толщиной 10 мм

и шириной 22 мм из стали марки СтЗ:

Полоса 10х22-Б ГОСТ 103 -

76

Cm3 ГОСТ 535 - 88

9

90

9

10

3,3

15,6

118

2,75

2,55

З. Угловой равнополочный профиль 5 с толщиной попки

10

100

10

12

4,0

19,20

179

3,05

2,83

из стали марки Ст3:

11

110

8

12

4,0

17,20

198

3,39

3,00

12,5

125

12

14

4,6

28,9

422

3,92

3,53

r= 5 мм высокой точности прокатки (дl

Уголок 50х50х5 -А ГОСТ 8509 Ст3 ГОСТ 535-88

93

1.2. Стальной прокат, используемый для изготовления сварных изделий (продолжение)

Таблица 1.2.4. Уmовой нераВ1<оооnочный стальной профиль по ГОСТ 8510-93

в

Номер

у

t

ь

R

r

,f?.

х

Пример условного обозначения

Угловой неравнопопочный профиль 8/5

с толщАной полки 1=6 мм из стали марки СтЗ:

у"'"°" 80Х50Х6 ГОСТ8510-ЭЗ

СтЗ ГОСТ 535- 88

•

см

см>

мм

o:, I

J,,

Площадь

сечени.я,

nрофмя

,.

J, ,

1,

1

'

1

см

см

••

1

Уо

см

4/2,5

40

25

3

4,0

1,3

1,89

3,06

1,27

0,93

0,70

0,59

1,32

4,5/2,8

45

28

4

5,0

1,7

2,80

5.68

1,42

1,69

0,78

0,68

1,51

513,2

50

32

4

5,5

1,8

3,17

7,98

1,59

2,56

0,90

0,76

1,85

5,6/3,6

56

36

5

6,0

2,0

4,41

13,80

1,77

4,48

1,01

0,88

1,86

6,3/4 ,0

63

40

5

7,0

2,3

4,98

19,90

2,00

6,26

1,12

0,95

2,08

7/4,5

70

45

5

7,5

2,5

5,59

27,80

2,23

9,05

1,27

1,05

2,28

7,515

75

50

6

в.о

2,7

7,25

40,90

2,38

14,60

1,42

1,21

2,44

815

80

50

6

8,0

2,7

7,55

49,00

2,55

14,80

1,40

1,17

2,65

9/5,6

90

56

6

9,0

3,0

8,54

70,6

2,88

21,2

1,58

1,28

2,95

10/6,3

100

63

7

10

3,3

11, 1

113,0

3,19

35,0

1,78

1,46

3,28

11П

110

70

8

10

3,3

13,9

172,0

3,51

54,6

1,98

1,64

3,6 1

12.5/8

125

80

8

11

3,7

16,0

256,0

4,00

83,0

2,28

1,84

4 ,05

Таблица 1.2.5. Швеллеры стальные горячекатаные (ГОСТ 8240-89)

~

•

у

ь

•

t

R

r

мм

Площадь

сечения,

J, ,

w,.

;х '

s,.

Cti,\ 2

см'

см'

см

см 3

J, ,

1

Cti.1

4

1

.,.

iy,

w,,

см'

1

см

1

.•

м

8

80

40

4,5

7,4

6,5

2,5

8,98

89,4

22.4

3,16

13,30

12,80

4,75

1 ,190

13,1

10

100

46

4,5

7,6

7,0

3,0

10,9

174,0

34,8

3,99

20,40

20,40

6,46

1 ,370

14.4

12

120

52

4,8

7,8

7,5

3,0

13,3

304,0

50,6

4,78

29,60

31 ,20

8,52

1,530

14.4

14

140

58

4,9

8,1

8,0

3,0

15,6

491,0

70,2

5,60

40,80

45.40

11,00

1 ,700

16,7

16

160

64

5,0

8.4

8,5

3,5

18,1

747,0

93.4

6,42

54,10

63,30

13,80

1 ,870

18,0

18

180

70

5,1

8,7

9,0

3,5

20,7

1090

121,0

7,24

69,80

86,00

17,00

2,040

19,4

20

200

76

5,2

9,0

9,5

4,0

23,4

1520

152,0

8,07

87,80

113,0

20,50

2,20

20,7

1. Швеллер профиля 20 с уклоном внутренних

22

220

82

5,4

9,5

10,0

4,0

26,7

2110

192,0

8,89

110,0

151,0

25,10

2,37

22,1

граней поло« из стали марки Ст 3:

24

240

90

5,6

10,0

10,5

4,0

30,6

2900

242,0

9,73

139,0

208,0

31 ,60

2,60

24,2

27

270

95

6,0

10,5

11 ,0

4,5

35,2

4160

308,0

10,90

178,0

262,0

37,30

2,73

24,7

30

300

100

6,5

11,0

12,0

5,0

40,5

5810

387,0

12,00

224,0

327,0

43,00

2,84

25,2

33

330

105

7,0

11,7

13,0

5,0

46,5

7980

484,0

13,10

281 ,0

410,0

51 ,80

2,97

25,9

36

360

110

7,5

12,6

14,0

6,0

53,5

10820

601,0

14,20

350,0

513,0

61,70

3,10

26,8

40

400

115

в.о

13,5

15,0

6,0

6 1,5

15220

76 1,0

15,70

444,0

642,0

73,40

3,23

27,5

С у,слоном внуrренних

граней ПОЛОl<ДО

10%

""

х

1

С nарамель~-~ыwи

rраня.ми поло«

Примеры условного обозначения

Швеллер

20 ГОСТ 8240- 89

Ст3 ГОСТ 535-88

2.То же с параллельными гранями полок:

Швеллер 20П ГОСТ 8240-89

Ст3 ГОСТ 535-88

1

h

wеемера

R

~ -·

_,

Номер

'о

00

1.2.

Таблица

1.2.6.

наружный

nмаметр

Стальной прокат, используемый для изготовления сварных изделий (окончание)

Трубы стальные бесшов~;ые (ГОСТ 8732- 78), мм

TonU1,1нa стенки

от

ДО

32

2,5

4

38

2,5

42

45

Наружным

Таблица

Толшина стенки

диаметр

у

h

--

от

ДО

140

4,5

36

4

146

4,5

36

2,5

4

152

4,5

36

2,5

7

159

4,5

36

50

2,5

8

168

5

45

54

3

11

180

5

45

57

3

13

194

5

45

60

3

14

203

6

50

Прямоуrопьная труба высотой

63,5

3

14

219

6

50

h = 40 мм иширинойЬ = 20мм

с толщиной стенки s = 3 мм

$

х

~

60

Пример условного обозначения

68

3

14

245

6

50

из стали марки Ст3:

70

3

14

273

6,5

50

73

3

19

299

7,5

75

Труба 40Х20Х3 ГОСТ 8645СтЗ ГОСТ 380-94

76

3

19

325

7,5

75

83

3,5

19

351

8

75

89

3,5

24

377

9

75

95

3,5

24

402

9

75

102

3,5

24

426

9

75

108

4

28

114

4

28

450

16

75

480

25

75

121

4

28

500

25

75

127

4

30

530

25

75

133

4

32

Труба с ~аружным диаметром 70 мм, топщиной стен.<11

и длиной 6000 мм из стали марки СтЗ;

Труба 70Х4Х6000 ГОСТ 8732-78

Ст3 ГОСТ 380-94

68

4 мм

Плоu,адь

$

70

80

90

100

125

140

150

180

16

14

18

20

30

32

38

40

50

60

90

50

75

115

100

80

см

2,5

2,5

3

3

3

3

4

5

5

6

6

7

8,5

14

10

10

2

h

1.2.8.

$

2,57

2,98

4,30

6,08

10,92

14,87

26,73

40,75

70,91

130,2

174,7

225,8

612,0

1612

1347

1840

- -'

.с:

х

h

~

Квадраrnая труба высотой h = 40 мм

s = 3,5 мм из стали

марки СтЗ:

Труба 40Х3,5 ГОСТ 8639 - 82

Ст3 ГОСТ 380-

94

32

35

36

40

42

45

50

55

60

65

70

75

80

92

100

Площадь

см'

3

3

3,5

3,5

4

4

5

5

6

6

6

6

7

7

7

w,

J,

w,

см'

0,793

0,618

1,32

1,89

5,63

7,22

14,57

20,80

40,94

81 ,32

90,10

70,72

263,9

1160

695

480

1,60

1,70

2,39

3,04

4,85

5,95

9,72

13,58

20,26

27,11

38,82

45,16

97,92

230,3

179,6

204,4

0,991

0,883

1,46

1,89

3,76

4,51

7,67

10.40

16,38

32,55

30,03

28,29

70,37

201,7

139,1

120,0

Трубы стальные кзадрат,,ые (ГОСТ 8639-82)

сечения ,

мм

.

см

2,08

2,13

2,77

3,13

4,03

4,52

6,61

8,70

10,70

14,93

16,13

18.45

30,24

61 ,21

44,80

46.80

у

толщиной стенки

J,

сечечия,

Таблица

Пример условного обозначения

Пример условного обозначения

ь

Трубы стаЛЫiые nрямоуrольные (ГОСТ 8645- 68)

мм

32

35

36

40

45

50

55

.с:

ь

1.2.7.

3,37

3,73

4.40

4,96

5,89

6,37

8,70

9,70

12.53

13.73

14,93

16,13

19,85

23,21

25.45

J,=J,,

см'

4,93

6,61

8,11

11,5

14,8

18,6

30,8

42,1

63,8

83,0

105,7

132,4

183,2

288,5

377,5

W,=W1,

см3

3,08

3,78

4,50

5,73

7,05

8.25

12,3

15,3

21 ,3

25,5

30,2

35,3

45,8

62,7

75,5

1.3. Сварные

А-А

барабаны и шкивы

~

1ОО

-

"13- M -:::J

500

i

!;!

&

&

l(r-10140

1020

Рис.

1.3.1. Приl!ОДЖ)Й

бараба1t nекточноrо mнвейера

Рис.

1.3.2. Штамnо-сварной

оnлоняющий барабан nекточноrо конвейера

тн,5

!I

Сварные wеы:

180

№1- NоЗ гю ГОСТ5264-80;

185

№4 гю гост 15878-79

Рис. 1.3.3. Шкие москореме11ной передачи

\О

Рмс.

1.3.4. Шкие

клиноременной передачи

ё

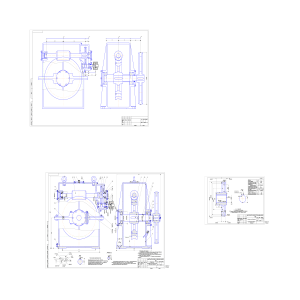

1.4. Сварной

корпус червячного редуктора

280

...

Т1

..,

t.5

ТI- М

Y4c t.5

~

I03

тэ -м-

::::J- 201!0

а

JA

':!

)40

А- А

~__г---------~---------,

п---------т---------п

1: 1:

11

11

11

~

1

.

1·

1

i

l::

11

11

11

11

tf]

Сварные швы №1- №4 по ГОСТ 5264 - ВО

1.5.

Таблица

1.5.1.

Конструктивные элементы сварн ых рам

Таблица

Размещение отверстий в попках швеллеров, мм

Косые шайбы (ГОСТ 10906-78), мм

4

Номер

швеллера

1.5.2.

ь

а

1

1

1

domax

10

30

46

11

12

30

52

17

14

35

58

17

16

35

64

20

18

40

70

20

20

45

76

24

22

50

82

26

24

50

90

26

1 do

1

1

1

гr1

d5

Примечание. В таблице приведены максимальные значения d0.

1

а,

t

·1

r

в

s

s,

12

13

30

7,3

5,7

14

15

30

7,3

5,7

16

17

30

7,3

5,7

18

19

40

8,4

6,2

20

22

40

8,4

6,2

22

24

40

8,4

6,2

24

26

50

9,5

6,8

Примечание. Здесь и в табл. 1 .5.З dб -диаметр бота.

' Размер для справок.

Таблица 1. 5.З. Конструкция мест крепления рам к основанию, мм

Номер

rL,

--

~

- -s

1

!

ц_

d5

L,

s

Jmin

в,

12

12

100

5

7

45

14

12

100

5

7

50

16

16

100

6

8

55

18

16

100

6

8

60

20

20

120

6

8

65

22

20

120

6

8

70

24

24

130

8

8

80

швеллера

;::;

1.6. Сварные

рамы

T3- bl - :::J

TH>5-:::J

cl ~ ,

t

f

F- -1- - --1;

1

?

Дh f 30

1

~ --i ,,,

j 11

t-

1

-

117

1

/ 1• 1

11

Б

ф 111

t

!'JI

1

FF

.L

1

:: 1

11 1

1

_1

q

32'J

8Q)

Б- Б

( увеличено )

п

-

-

·-

---ttTH,3-:::J

~1

ii!

'\~

------ п -

11

u

118

~

!i!

85

В- В

Э!О

~

( см.

( увеличено )

табл.

1.5.1 )

1111

13

220

Рис.

1.6.1. Рама

сварная Г-образна.я

Сварные швы №1 - № б

no

ГОСТ 5264- 80

1.6. Сварные

Т3- ~S- ::::J

.,2

;"·

'

:?

рамы

( окончание )

дlt > ЭО

-

А

i;i

~

Б

в

( см.

табл.

"i

1.5.3)

2$0

THS5- =i

В- В

( увеличено )

( см. табл. 1.5.1)

TI

!J!I

М

i

i

1

1

11

-..

т,-м-:::J

1 .~

d,_

18О

Рис.

w

1.62. Рама

сварная прямая

Сварные швы №1- № 5 по ГОСТ 5264- 80

2. СОЕДИНЕНИЯ

С НАТЯГОМ И КОНИЧЕСКИМИ КОЛЬЦАМИ

Соединения характеризуются большой несушей спо­

При использовании нескольких комплектов колец

собностью, хорошим восприятием ударных нагрузок,

нагрузочная способность соединения растет, но не про­

простотой изготовления

порционально числу комплектов колец, а значительно

2.1. Основные

[1, 4, 7].

отклонения и донуски в соединени­

медленнее. Осевая сила затяжки F :~ат передается на каж­

ях с натягом. Приведены значения основных отклонений

дую пару колец за вычетом силы трения между коль­

валов и отверстия по ГОСТ25346-89 (см. табл.

цом и сопрягаемыми поверхностями (см. рис.

допусков размеров (см.табл.

2.1.1)

и

2.3.4).

используемых в со­

Сила затяжки Fзат складывается из двух состав­

единениях с натягом. Дан пример расположения полей

ляющих: силы F:,,.P необходимой для выборки поса­

дочного зазора, и силы

обеспечивающей создание

2.1.2),

допусков для посадки

eJ36H7/s6 (см. рис. 2.1.1). В этом

случае минимальный нат,rг Nmin• определяюший нагру·

зочиую способность соединения, находят как разность ei

и ES, т.е. Nmin = 43 - 25 = 18 мкм, а максимальный нат,rг

Nmax - как разность es и EI, т. е. Nmax = 59 - О = 59 мкм.

2.2. Примеры соединений

с натягом. Даны рекомен­

F;,,,.,

посадочного давления

табл.

100

МПа. Приведенные в

значения этих сил получены при условии,

2.3.1

что поля допусков сопряженных с кольцами поверхно­

стей согласуются с данными табл .

2.3.2,

мых поверхностях коэффициент трения

На рис.

дуемые размеры фасок, обеспечивающие удобство сбор­

2.3.5

а на со□р,rгае­

f

= О, 12.

показаны два варианта крепления сту­

ки соединений. с нат,rгом, а также примеры таких соеди­

пиц на концевых участках валов одной и двумя парами

нениii. Если в соединении предусмотрена шпонка (см.

упругих колец. Нагрузочная способность варианта,

рис.

2.2.1,

б), то необходим участок с размером а 1 , обес­

приведенного на рис.

2.3.5, 6,

более высокая. Вариант

печивающий центрирование и угловое положение охва­

использования упругих колец для жесткого соедине­

тывающей детали относителыю охватьmаемоii по поверх­

ния двух валов изображен на рис.

2.4. Соед,шения

ности посадки и по шпоночному пазу. Иногда для удобст­

2.3.6.

разрезными коническими коль­

ва сборки предусматривают на валу участок с полем

ца"н. Комплекты разрезных колец (см. рис.

допуска, например

по которому колесо

ют большие габаритные размер ы, однако передают

легко направляется перед запрессовкой. Поверхность со­

значительно большие нагрузки по сравнению с кольца­

f8

(см. рис.

2.2.3),

пряжения, вьmолнеиная с небольшим конусом, обеспечи­

ми, приведеииыми на рис.

вает надежные соединения деталей и простоту сборки.

( см.

2.3.

Соединении у11ругнми коническими кольца­

рис.

2.4.2)

внутреннее

2 .4.1) име­

2.3.1. В каждом комплекте

J и наружное 3 кольца вы­

полнены с разрезом, что облегчает их деформиро ва­

ми. Соединения, выполненные с использованием этих ко­

ние. Кольцо

лец, допускают монтаж ступщ на вал в любом угловом и

d2 ,

2

имеет z резьбовых отверстий диаметром

используемых для демонтажа, а кольцо

4

выполне­

осевом положениях, обеспечивают легкую сборку и раз­

но с таким же количеством отверстий, но диаметром

борку, хорошее центрирование и герметичность соедине­

□од винты

d1

5.

Соединения с использованием одного и двух ком­

ния, не ослабляя при этом вал.

Кольца вьmолвяют в виде комплектов (см. рис.

устанавливаемых между ступицей и валом (см.

2.3.1),

рис. 2.3.2).

плектов колец изображены на рис.

2.4.3.

Для передачи крутящего момента Т и осевой силы

Чтобы исключить снижение нагрузочной способности со­

Fa каждый

единения из-за обмятия микронеровностей на поверхно­

r,ат· Затяжку винтов следует проводить равномерно в

сти контакта колец с сопрягаемыми поверхностями, по­

два приема: предварительно

следние шлифуют. После затяжки болтов (очередность

рукоятке ключа в последовательности , указанной на

затяжки показана на рис.

рис.

2.3.3)

цей должен оставаться зазор Л.

14

между фланцем: и ступи­

2.4.4,

из винтов должен быть затянут с моментом

и окончательво

веденным в табл.

2.4.1.

-

-

с умеренным усилием на

с моментом затяжки, при­

Основн ые отклонен ия и допуски в соедине н иях с натягом

2.1.

Таблица

2.1.1.

Таблица

Значения основных отклонений размеров валов и отверстий (ГОСТ 25346--89)

Верхнее отхлонение

ES отверстий, мкм

Нижнее отклонение ei валов, мкм

Интервал

Св.

»

До

3

3

ДО

6

»

10

14

r

5

+6

+10

+14

6

+12

+15

+19

10

+15

+19

+23

»

14

+18

+23

»

18

+18

+23

24

+22

+28

+35

18

t

u

х

z

za

zb

R

s

т

+26

+32

+40

- 10

-14

-18

+23

+28

+35

+42

+50

-15

-19

-23

+28

+34

+42

+52

+67

- 19

- 23

+28

+33

+40

+50

+64

+90

-23

-28

-33

+28

+33

+45

+60

+77

+108

-23

-28

-33

+41

+54

+73

+98

+136

- 28

- 35

+41

-41

5

6

7

8

4

6

10

14

u

+20

-

Доnуск IТ. мкм, дпя квалитета

Интервал

+18

-

Значения допусков размеров (ГОСТ 25346--89)

размеров, мм

размеров, мм

р

2.1.2.

- 28

- 41

Св

До

3

3

ДО

6

6

5

8

12

18

10

6

9

15

22

10

18

8

11

18

27

»

18

30

9

13

21

33

»

30

50

11

16

25

39

50

80

13

19

30

46

54

80

»

120

15

22

35

»

120

»

180

18

25

40

63

180

»

250

20

29

46

72

»

24

»

30

+22

+28

+35

+41

+48

+64

+88

+118

+160

- 28

-35

-41

-48

»

»

30

»

40

+26

+34

+43

+48

+60

+80

+112

+148

+200

- 34

-43

-48

- 60

»

250

))

315

23

32

52

81

»

315

»

400

25

36

57

89

»

400

»

500

27

40

63

97

40

))

50

»

50

+26

+34

+43

+54

+70

+97

+136

+180

+242

- 34

-43

- 51

- 70

65

+32

+41

+53

+66

+87

+122

+172

+226

+300

-41

-53

-66

-87

65

»

80

+32

+43

+59

+75

+102

+146

+210

+274

+360

-43

- 59

- 75

- 102

80

»

100

+37

+51

+71

+91

+122

+178

+258

+335

+445

- 51

- 71

- 91

- 124

»

100

»

120

+37

+54

+79

+104

+1 44

+210

+310

+400

+525

-54

-79

-104

-1 44

))

120

»

140

+43

+63

+92

+124

+170

+248

+365

+470

+620

-63

-92

- 122

-170

»

140

»

160

+43

+65

+100

+134

+190

+280

+415

+535

+700

-65

-100

-134

-190

»

160

»

180

+43

+68

+108

+146

+210

+310

+465

+600

+780

- 68

- 108

- 146

- 210

»

180

»

200

+50

+77

+122

+166

+236

+350

+520

+670

+800

-77

-122

-166

-236

»

200

»

225

+50

+80

+130

+180

+258

+358

+575

+740

+960

-80

-130

-180

-258

»

225

»

250

+50

+84

+140

+1 98

+284

+425

+640

+820 +1050

- 84

- 140

- 196

- 284

59

r9

1

Примечание . ГОСТ 25346 - 89 предусматривает размеры до

V,

500 мм.

з

~

""

ES

о

""

25

Н7

EI

:]

Рис. 2.1.1. Расположение полей допусков дпя посадки

о

036 H7/s6

2.2.

~

·а.

П р им еры соединен ий с натя гом

~

Q

Размер фасщ мм,

D(d)

До50

Св.

50 до 100

дпя попя цопуска вала

Фаска

а

А

д

А

рб, rб, s6, u7

u8

х8

z8

0,5

1

1

1,5

1,5

2

2

2,5

1

1,5

2

2,5

2,5

з

з

3,5

Рис.

2.2.2. Соединение зубчатого венца с маховиком

Рис.

2.2.3. Соединение центра червячного

колеса с бандажом и валом

'21160

10'

~

А 1 •1,5...Змм

• 1 : Ь/2

е

Рис.

+ е + (2.. З)мм

• (2...5) мм

2.2.1. Заходные участки деталей в соединениях

с натягом без шпонок (а) и со шпонками (б)

101---·-1&~

~

~

:2

·- ·- ·0

Рис. 2.2.4. Соединение

Рис.

зубчатого колеса с валом

с бабой ковочного молота

2.2.5. Соединение штока

Рис. 2.2.6. Крепление бандажа

на центре колеса и центра колеса на валу

2.3.

Соединения упругими коническими кольцами

~

-

с:,

Рис. 2.3.1. Комплект колец

Таблица

d

10Е7

-~

36Е7

38Е7

1317

1517

1817

1917

2017

2217

2517

2617

2817

3017

3217

3517

3617

4017

4217

4417

40Е8

45е8

42Е8

48е8

45Е8

48Е8

52е8

55е8

50Е8

57е8

55Е8

62е8

56Е8

64е8

60Е8

63Е8

68е8

71е8

65Е8

73е8

70Е8

79е8

12Е7

14Е7

15Е7

16Е7

18Е7

20Е7

22Е7

24Е7

25Е7

28Е7

30Е7

32Е7

35Е7

__,

D

L

Рис. 2.3.2. Соединение с помощью

Рис. 2.3.3. Последовательность

упругих коничших кО11ец

эатяжхм болтов Пpit сборке

2.3.1.

Размеры и параметры соединений

I

F:Я,

д, мм,

F~

т,

F,,

Н -м

,н

7

10

19,6

22,5

25,5

32,4

40

48

1,40

1,67

2,80

3,00

3,19

3,60

4,00

4,40

4,80

5,00

5,60

6,00

6,40

7,90

8,20

8,60

9,95

10,40

14,60

15,60

16,20

17,80

22,00

23,50

24,80

25,60

32,00

,н

4,5

4,5

6,3

6,3

6,3

6,3

6.3

6,3

6,3

6,3

6,3

6,3

6,3

7

7

7

8

8

10

10

10

10

12

12

12

12

14

3,7

3,7

5,3

5,3

5,3

5,3

5,3

5,3

5,3

5,3

5,3

5,3

5,3

6

6

6

6,6

6,6

8,6

8,6

8,6

8,6

10,4

10,4

10,4

10,4

12,2

6,95

6,95

11,20

10,75

10,10

9,10

12,05

9,05

8,35

9,90

7,40

8,50

7,85

10,10

11,60

11,00

13,80

15,60

28,20

24,60

23,50

21 ,80

29,40

27,40

26,30

25,40

31,00

прi4 чмсnе

Масса

коммектое

хоnьца,

колец

1 2 3 4

6,3

7,5

12,6

13,5

14,4

16,2

18,0

19,8

21 ,6

2.2,5

25,2

27,О

28,8

35,6

36,6

38,7

45,0

47,0

66,0

70,0

73,0

80,0

99,0

106,0

111,0

115,0

145,0

58

62

78

90

102

138

147

163

199

219

328

373

405

490

615

705

780

830

1120

2

2

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

2

2

3

3

3

3

3

3

3

3

3

3

3

3

3

3

4

4

4

4

4

4

4

4

4

4

5

3

3

4

4

4

4

4

4

4

4

4

4

4

4

4

4

5

5

5

5

5

5

5

5

5

5

6

3

3

5

5

5

5

5

5

5

5

5

5

5

5

5

5

6

6

6

6

6

6

7

7

7

7

7

F,.,

Рис. 2.3.4. Расnределение осевой силы

no коммектам

r

1,82

2,14

4,87

5,26

5,45

6,12

8,17

9,24

9,92

10,1

11 ,0

12,0

14,0

17,0

20,0

21 ,0

23,0

28,0

42,0

45,0

47,0

50,0

67,0

72,0

77,0

79,0

111 ,0

6

Рис. 2.3.5. Крепление ступиц на концевых участках валов

одной (а ) и двумя (б) парами ynpyrмx колец

Таблица 2.3.2. Рекомендуемое поле доnусха

для деталей, сопрягаемых с ,оnьцами

d, мм

Вал

Отверстие

10- 38

h6

Н7

40-70

h8

Н8

Рис. 2.3.6. Соединение валов

с помощью уnругих колец

2.4.

<Х>

Соединения разрезными коническими кольцам и

А (увеличено)

с,'"

а

Рис.

2.4.1. Комплект соецинения

Рис. 2.4.2. Элементы соединения

Таблица 2.4.1. QQЮвные размеры и параметры соединений

d

D

L

,,

L,

мм

50

55

60

65

70

75

80

85

90

95

100

110

120

130

140

150

160

170

180

190

200

220

240

260

80

85

90

95

110

115

120

125

130

135

145

155

165

180

190

200

210

225

235

250

260

285

305

325

24

24

24

24

95

95

95

95

95

95

30

30

30

38

38

38

38

44

44

52

52

56

56

56

20

20

20

20

24

24

24

24

24

24

26

26

26

34

34

34

34

38

38

46

46

50

50

50

33,5

33,5

33,5

33,5

39,5

39.5

39,5

39,5

39.5

39,5

44

44

44

52

52

52

52

60

60

68

68

74

74

74

т,

F,,

Н ·М

,н

1770

2270

2470

3040

4600

4900

5200

6300

6600

7900

9600

10 500

13100

17 600

20900

24200

28000

32800

37 800

46500

52500

68000

85 500

104 ООО

71,1

83,0

83,0

93,0

132,0

131,0

131,0

148,0

147.0

167,0

192,0

191,0

218.О

272,0

298,0

324,0

350,0

386.О

420,0

490,0

525,0

620,0

715,0

800,0

Примечание. Предусмотрены д,аметры вала до 400 мм.

Р,

Р2

1,90

2,00

1,80

1,90

2.10

1,95

1,80

1.95

1.80

1,95

1,95

1,80

1,85

1,65

1,65

1,70

1,70

1,60

1,65

1,50

1,50

1,50

1,60

1,65

Чмсnо

винrов

z

мnа

1,15

1,30

1,20

1.30

1.30

1,25

1,20

1,30

1.25

1,35

1,35

1,25

1.35

1,15

1,25

1,25

1,30

1,20

1,25

1,15

1.15

1,15

1,25

1,30

12

14

14

16

14

14

14

16

16

18

14

14

16

20

22

24

26

22

24

28

30

26

30

34

d"

""

М8х22

М8х22

М8х22

М8х22

М10х25

М1 0х25

М10х25

М10х25

М10х25

М10х25

М12х30

М12х30

М12х30

М12х35

М12х35

М12х35

М12х35

М1 4х40

М14х40

М14х45

М1 4х45

М1 6х50

М16х50

М16х50

т..,,

d2,

Н-м

мм

35

35

35

35

70

70

70

70

70

70

125

125

125

125

125

125

125

190

190

190

190

295

295

295

М10

М10

М10

М10

М12

М12

М12

М12

М12

М12

М16

М16

М16

М16

М16

М16

М16

М18

М18

М18

М18

М20

М20

М20

масса

.,.

а:омплеl(Та ,

0,6

0,63

0,69

0,73

1,26

1,33

1,4

1.49

1.53

1,62

2,01

2,15

2,35

3,51

3,85

4,07

4.3

5,78

6,05

8,25

8,65

11 ,22

12,2

13,2

б

Рис. 2.4.З. Соединение с одним (а)

и цвумя (б) коммектами копец

Рис. 2.4.4. Последовательность затяжки

болтов соединения

3. РЕЗЬБОВЫЕ

Резьбовые соединения являются разъемными. Разме­

ры резьб стандартизованы, что обеспечивает их взаимоза­

меняемость

[ 1, 4].

СОЕДИНЕНИЯ

В табл.

3.4.1

представлены данные для наиболее рас­

оространеннъ,х диаметров метрической резьбы.

3.5. Резьба

На ЛJ1стах приведены наиболее употре­

упорная. Приведевы основные разме­

бительные резьбы, резьбовые детали и соединения. На­

ры наиболее уоотребительных уоорн ых резьб оо

ружная резьба характеризуется диаметрами: наружным

ГОСТ

d,

10177- 82.

Упорвую резьбу используют для вин­

и внугренним по дну впадины

тов с большой односторонней осевой нагрузкой (прес­

d3. Внутренняя резьба - наружным D, средннмD2 и внут­

ренним D . Кроме того, рез.ь бы отличаются формой и раз­

1

сы, нажюmые устройства прокатных станов). Угол на­

внуrренним

средним

d1,

d2

мерами профиля (углом и высотой Н), шагом Р, ходом

Ph

клона рабочей стороны профиля для повышения КПД

выбрав раввым

3.6. Резьба

и углом подъема~-

3.1. Резьбы

(см. рис.

3.1.1)

цилиндрические. Метрическая резьба

пецеидальная резьба является основн ой для оередачи

имеет скмметри чныii треугольный про­

винт-гайка, так ка.к имеет меньшJ-1е потери на трение,

филь с углом профиля

60°, обладает большим трением

по

сравнению с дюймовой резьбой. Трубная резьба (см.

рис.

3 .1.2)

55°. Закругленные

вершины и впадины к

отсутствие зазоров по ним обеспечи вают герметичность

соединения . Обозначение резьбы задают в дюймах

(1

дюйм =

25,4

мм) по внутреннему диаметру трубы. Тра­

пецеидальная резьба

( см.

рис.

3 . 1.3)

является ходовой и

имеет профиль симметричной трапеции с углом профиля

30°;

чем метрическая; она удобна в изготовлени и и более

прочна, чем прямоугольная резьба.

3.7. Классы

имеет симметричнъш треугольныii профилъ с

углом профиля

3°.

трапецеидал ьная одиозаходиая. Тра­

обладает меньшнм трением, чем метрическая резьба.

Упорная резьба (см. рис.

3. 1.4)

является ходовой и имеет

1·1рочности II материалы болтов, в1111-

тов, шпилек в гаек. Указаны рекомендуемые техноло­

гические процессы и марки материалов из углероди­

стой нелегированвой ил:н легированной сталей для из­

готовления болгов, винтов и ШJШлек диаметром от

48

мм с метрической резьбой по ГОСТ

24705- 81

1 до

раз­

личных классов прочности. Обозначение класса ороч­

ности состоит из двух чисел: первое равно

0,01 cr.

в ме­

гапаскалях, второе - О, 1 cr. в процентах. Произведение

несимметричный тралецеидалъньш проф иль; предназна­

двух чисел, входящих в обозначение, составляет О, 1

чена для восприятия осевых нагрузок только в одном на­

в мегапас каля:х .

cr.

правлении стороной профиля с малым углом наклона.

Прнведевы рекомендуемые технологические про­

Малый угол наклона профиля позволяет шлифовать пред­

цессы и марки материалов из нелегироваввых или ле­

варительно закаленную резьбу, снижает силу трения и из­

гированных сталей для изготовления гае к с резьбой

нос резьбы .

диаметром от

3.2. Резьбы

конические. Профили и размеры кониче­

ских резьб представлевы на рис.

ны й диаметр (или

D)

3.2.1 - 3.2.3.

За наруж­

конической резьбы принимают диа­

метр в основной плоскости (см. рис.

1 до 48 мм

и номинальной высотой раз­

л ичв ых классов прочности . Класс прочности гайки

обозначается цифрой, указывающей наибольшнй класс

прочности болта, с которым она может сопрягаться в

3.2.4 и 3.2.5), равный

соединении. Болт, сви нченный с гайкой соответствую­

наружному диаметру цилиндрической трубной резьбы

щего класса прочности, должен обесоечивать соедине­

(ГОСТ

вие, которое может быть затянуто до допустимой на­

6357- 81)

того же размера. Шаг резьбы измеряют

вдоль оси резьбы; биссектриса угла профиля перпендику­

грузки болта без разрущения резьбы.

лярна оси резьбы. Оrсутствие радиальных зазоров в резь­

бе обеспечивает герметичность соединения .

3.3.

Резьба метрическая. Приведены основвые раз­

меры наиболее употребительных метрических резьб по

ГОСТ

8724-8 1. В ГОСТ

3.8. Крепежные

изделия. Для болтов, винтов, шпи­

лек и гаек общемашиностроительного применения по

ГОСТ

1759. 1- 82 установлены три

класса точности: А, В

и С, ОТЛJ1чающиеся полем допуска на резьбу, допуском

предусмотрены резьбы с диамет­

ва размеры (под ключ, высоту и диаметр головки, длину

ром 0,25 ...600 мм с крупн ым и мелкими шагами. За основ­

стержня и т. д.), отклонением формы и расооложения

ную принята резьба с крупным шагом. Несущая способ­

ооверхностей, параметром шероховатости. Например,

ность ее выше, чем резьб с мелкими: шагами, а влИЯJШе на

для наружной и ввугренвей крепежной резьбы установ­

прочность погрешностей изготовления и износа меньше.

лены ооля дооусков соответственно:

Резьбы с мелкими шагами применяют в основном для ре­

сов точности А, В;

гулировочных деталей, так как в этом случае повышается

Сбеги, недорезы, проточ ки и фаски дня метри­

и бН для клас­

Крепежные изделия поставляют без покрытий или

9.303- 84.

В условных обозна­

чениях болтов, винтов, шпилек и гаек вид покрытия

ческой резьбы кре11ежных нзделиii. Для обеспечения

указывают числами:

возможности нарезания полноцевной резьбы нужной дли­

02 -

кадмиевое, хроматированное;

ны конструкгор предусматривает сбеги, недорезы, проточ­

медь

-

ки и фаски, оговариваемые ГОСТ 27148-86 (см . рис.

оксидное с пропиткой маслом;

3.4. 1).

6g

7Н для класса точности С.

с покрытиями по ГОСТ

точность установки деталей .

3.4.

8g и

никель;

04 -

01 -

цинковое, хроматироваииое;

то же медь

03 - многослойное

- никель - хром; 05 06 - фосфатное с про19

1шткой маслом;

09 - цнн­

11 - ок­

13 - нике­

пользуют для подъема, опускания или удержания на

левое. Болты могут иметь несколько конструктивных

ных работ. Грузо□одъемная сила рым-болтов зависит

исполнений. Винты самонарезающие для металла и пла­

от рас□оложення чалочных □риспособлений по отно­

стмасс применяют для крепления малонагруженных дета­

шению к расположению болтов (см. табл.

ковое;

1О -

07 -

оловянное;

08 -

медное;

оксидное, наполненное хроматами;

сидное из кислых растворов;

12 -

серебряное;

3_13_ Рым-болты и гнезда 11од них. Рым-болты ис­

весу изделий при вьшолнении такелажных и монтаж­

лей (обшивок, тонкостенных крышек и т. д.), как правнло,

3-14. Гайки

3.13 .2).

общего и с11ец11а,~ыюrо назначения.

к листовому материалу. При сборке винт коническим

Наиболее широко распространены шестнгранные гай­

концом вставляют в гладкое отверстие меньшего диамет­

ки. Прорезные и корончатые гайки используют при не­

ра. Резьба в отверстии образуется самим винтом при его

обходимости стопорения гаек шплинтами, круглые

завинчивании. Винты и:меют заостренную по вершинам

гайки

витков резьбу. Твердость винтов с крупным шагом со­

различных шайб, гайки-барашки

ставляет

мых и разбираемых соедивений с небольшой силой за­

57 ...63

3_9_ Болты

НRС.

с шестигранной головкой. Болты ис­

пользуют для соединения деталей с гладкими сквозными

уменьшенной головкой позволяют уменьшить размеры

фланцев крышек.

Болты для отверстий из-под развертки применяют

для соединений деталей с центрированием их относи­

тельно друг друга. Болт забивают в отверстия деталей с

натягом и на резьбовой конец навинчивают гайку. Резь­

бу выполняют по ГОСТ

8g

по ГОСТ

16093- 81,

10549-80.

по ГОСТ

3.10-

24705- 8 1,

поле допуска

6g

или

сбег и недорез резьбы короткие

Винты общего назначения. Винты с цилинд­

рической головкой и шестигранным углубл ением под

ключ применяют в тех случаях, если толщина детали до­

статочная, для того чтобы частичво или полвостью уто­

пить цилиндрическую головку винта. При

1<

Ь винты

изготовляют с резьбой по всей длине стержня: резьба по

ГОСТ

24705- 81, сбег и недорез резьбы нормальные по

ГОСТ 10549- 80. Технические требования в соответст­

вии с гост 1759.0-87 - гост 1759.5-87.

3_ 11.

Винты установочные. Установочные винты

разлнчают по способу завинчивания: ключом илн отверт­

кой. Большую затяжку можно создать только ключом. Та­

кие винты могут быть изготовлены с развой формой голо­

вок и концов. Винты с цнлиндрическтш и коническими

-

для часто собирае­

тяжки, гайки с уменьшенным размером под ключ - при

недостатке места под ключ.

отверстиями (вию+гайка), а также крьШIКИ с корпусом, в

котором делают резьбовые отверстия для болтов. Болты с

для крепления деталей на валах с помощью

-

Низкие гайки применяют в тех случаях, когда стер­

жень болта (винта, шпильки) оказывается недогружеи­

ным осевой силой (болты для отверстий из-под раз­

вертки или работающие ва срез, при креплении дета­

лей иа валах и т. д). Высокие и особо высокие гайки

применяют в часто разбираемых соединениях, напри­

мер в приспособлениях. Колпачковые гайки □овышают

безопасность их эксплуатации, позволяют улучшить

внешний вид конструкции, в отдельных случаях спо­

собствуют предотвращению утечки жидкости, смазоч­

ных материалов и т. д.

3.15. Гайки

шестигранные. Освовной тип гаек

-

шестигранные. По высоте они бывают нормальные

(т

= 0,8d),

высокие (т

= 1,2d),

особовысокие (т

=

= 1 ,бd) и низкие (т = (0,5 ... 0,б)d), где т - высота гай­

ки;

d-

варужный диаметр резьбы болта, на который

ее навинчивают (см. рис.

3.15.1).

Гайки, подл ежащие стопорению с помощью

шплинтов, выполня:ют корончатыми или прорезными

(см. рис.

3.16.

3.15.2, 3.15.3).

Гайки шлицевые и шайбы мноrолапчатые

для их стонорення. Шлицевые гайки применяют для

крепления деталей на валах, стопорение этих гаек осу­

ществляется многолапчатыми шайбами. Для □римене­

концами входят в засверленные под них отверстия (см.

ння стопорных многолапчатых шайб на валу делают

табл.

паз (ти □а шпоночного), в который вводят отогнутый

3.1 1.3)

н обеспечивают передачу значительных

внутренний выступ шайбы. Один из наружных высту­

сдвигающих снл.

Шннлькн общего назначения. Выпускают

пов входит при его отгибе в паз круглой шnицевой гай­

шпнльки нормального В и повьпленного А классов точ­

ки после завинчивания. Для сrопорения гаек в угловом

3.12.

ности. Шпильку ввинчивают в деталь концом с резьбой

положении ис□ользуют шайбы стопорные многолаnча­

длиной Ь 1 , конец шпнльки с рез.ьбовым концом Ь предна­

тые по ГОСТ

звачен для вавинч.ивания гайки. Длину ввинчиваемого

расположены по всему периметру наружного диаметра

конца выбирают из условия равнопрочности тела сталь­

шайбы.

ной шпильки и витков резьбы в деталях, изготовленных

из различных материалов: Ь 1

=d -

для отверстий в сталь­

11872-89, у

3.17. Гайки

которых наружные высту□ы

с11ецнальиые. Гайки колпачковые и

гайки-барашки используют при частом завинчивании и

ных, бронзовых и латунных деталях с относительным уд­

отвинчивании их вручную. Гайки с отверстиями на

8 %, а также в деталях из титановых сплавов;

Ь = 1,25d, Ь = 1,6d - для отверстий в деталях из ковкого

1

1

торце или с радиально расположенными отверстиями

ливевием ~

и серого чугуна, допускается применять в деталях из ста­

лн и бронзы с относительным удлинением

= 2,5d -

< 8 %; Ь 1

= 2d,

используют для крепления деталей на валах.

3.18. Шайбы.

Стоnорвые шайбы используют для

стопорения гайки и головки винта по отношению к де­

для отверстий в деталях из легких сплавов, а

тали. Такой способ стоnоревия является высоконадеж­

также в тех случаях, когда по условиям эксплуатации со­

ным и имеет широкое распространение. Стопорные

единения шпильки многократно ввинчивают в деталь и

шайбы с зубьями повышают сцепление между гайкой,

вывинчивают из нее. Материал, тер,шческую обработку

шайбой и деталью благодаря врезанию острых зубьев

и покрытие выбирают так же, как для болтов и вивтов.

шайбы в торец гайки и плоскость детали .

Ь1

20

предназначены для стопо­

волоку протягивают через просверлевные в головках

ревия прорезных и корончатых гаек. Выпадению ШПЛИll­

3.19. Шпли11ты. Шплинты

болтов (винтов) отверстия таким образом, чтобы ис­

та из отверстия в одну сторону препятствует петля на сги­

ключить возможность самоотвинчивавия винтов (от­

бе, в другую - разведенные концы.

винчивание винтов вызывает увеличение натяжения

3.20.

Места под ключи гаечные. Для возможности

завИ11ч:ивания (ОТВИIIЧИВаюtя) BИIITOB и гаек должно быть

проволоки).

ключа и возможности его поворота. Гаечные ключи име­

3.22. Крепле11ие маши11 к фу11 д аменту. На

3.22. l представлены способы креплевия оборудо­

вания. Болт с цангой (см. рис. 3.22.1, а) является само­

ют согласованный с размерами головок болтов и гаек ряд

анкирующимся. От вертикаm,ного смещеЮtя его удер­

номинальных размеров. На рис.

показаны мини­

ж:и:вает корпусная цанга, четыре сухаря которой при­

мальНhlе расстояния между винтами на прямолинейных

жимаются к стенкам колодца при вхождении в нее

(а) и круглых

фланцах деталей, а также мин:и:маm,ное

конусного ковца болта. Боковая поверхность сухарей

расстоя:и:ие от оси вИRта до стенки виllШ (в) и размеры са­

имеет вакатку ил:и: нарезку для лучшего сцепления с

мой ниши (г, д).

бетоном. Расстоя:и:ие между болтами должно быть не

оставлено необходимое пространство для размещения

(6)

3.20.1

рис.

чаще всего используют дополнительные элементы . Упру­

l 5d, диаметр колодца под болт ~ D 1 + 0,05d, до­

пускаемое напряжение растяжения при расчете болтов

гие шайбы способствуют сохранеюtю затяжки и препят­

ве более

ствуют самоотвИRчиванию вследствие зацеплеЮtя ост­

имеет более сложную конструкцию, но проще в монта­

рых скошенных концов шайб с гайкой и корпусом (см .

же. Кроме того, дюбель с зубцами из твердого матерна­

рис.

Стопорение деформируемыми шайбами более

па можно использовать для пробивки отверстия. При

надежно и рекомендуется для закрепления деталей на вра­

установке дюбеля в высокопрочные железобетоввые и

щающихся валах (см. рис.

бетонные блоки соединение по прочвости не уступает

3.21.

Стопорение гаек и винтов. Для стопорения

3.21 .1 ).

3.21.2). В

специаm,ных устрой­

менее

140 МПа. Дюбель с корпусом

(см. рис.

3.22.1, 6)

ствах и при больших диаметрах резьбы стопорение прово­

болтовому. При креплении дюбелями-шпильками (см.

дят различными накладками (см. рис.

рис.

3.21.3). Изделия,

ко­

3.22,

в) отверстия под них можно сверлить по от­

торые после затяжки резьбовыми деталями не требуют

верстиям в опорных лапах машины (□литы, рамы). По­

последующих разборок, стопорят сваркой (см. рис.

3.21.4).

садка дюбеля осуществляется деформацией его виж-

Для стопорен ия применяют вставки из пластмасс, в

11ей разрезной части при перемещении вниз с одновре­

которых резьба образуется при навинчивании гайки и

плотно охватьmает резьбу вИ11та (см. рис.

3.21 .5). Для сто­

меввой посадкой на заранее установленный конус.

На рис.

3.22.2

показаны различные варианты креп­

порен:ия ш:плинтами в болте выполняют сквозное попе­

ления оборудовавия (машин) с применением выравни­

речное отверстие под шплинт и используют гайки специ­

вающих подкладок (кливьев) и подливкой раствора

альной конструкции, например корончатые или прорез­

между необработаюtыми поверхностями фундамента и

ные (см. рис.

опоры. Скважнны (колодцы) под фундамевтные болты

3.2 1.6).

Стопорение разводным коническим штифтом или бол­

оставляют при изготовлении фундамента или высвер­

том ослабляет резьбовые детали и применяется в тяжело­

ливают корончатым и алмазными сверлами. Фунда­

нагруженных соединениях при использовании высоких

ментные болты устанавливают в скважины и заливают

гаек (см. рис.

бетоном. Болты, работающие при переменных нагруз­

3.21.7).

Стоnореиие проволокой возможно

для одного или для группы винтов (см. рис.

3.21.8).

Про-

ках, заливают бетоном марки

400.

~

Резьб ы цилиндр ические

3.1.

О,ЗббР

р

~

~1

1

ф~ ф

~-t i

:х:

t

§:

'=' 1~

фt ~

:i: :i

,,,

~,.,.1~

5§

:J:

:х:

~,-1 IW,//лV///,1/,

~

~·наружная

ь ~ ~/~~/;

~

n

..,

м

~

~

,_ ._ ,_ J_ ._ . Осьрезъбы

/2

"

R-

радиус

. закругления

,_

Рис. 3.1.2. Элементы трубной резьбы

Рис.

3.1.3. Элементы трапецеидальной резьбы

дНд еnадины

~

Таблица 3.1.1. Типы цилиндрической резьбы

~

~

Рис.

,;'

Рис.

3.1.1. Элементы метрической резьбы

·-·-·n Ось резьбы

,f,

Номер

р исунка

гост

d(D), мм

Р , мм

3.1 .1

9150- 2002.

24705- 2004,

8724-2002

0,25- 600

0,075- 8

3.1 .2

6357- 81

7,723- 163,830

0,907- 2,309

3.1 .3

9484- 81

24737- 81

24739- 81

6- 640

1,5 - 48

10177- 82

10- 600

.

Назначение

Дпя крепежных деталей общеrо назначения

Для соединения трубопроводов

В механизмах, преобразующих вращательное движение

в постуnатель ное при цвустороннем нагружении

3.1.4. Элементы упорной резьбы

3.1.4

2- 48

Дпя грузовых винтов при одностороннем нагружении

3.2.

Резьбы конические

~1

jf

¾°'

'-'l

~

~1~1--::

..,N Q

,:

Рис.

3.2.1.

Элементы метрической резьбы

~r

о:

(.)

Q

..,в-1

с;;-

Рис.

3.2.2.

Элементы трубной резьбы

Рис.

3.2.3.

Элементы дюймовой резьбы

Таблица 3.2.1. Резьба коническая

Рис.

3.2.4.

Расположение основной плоскости

в соединении конических резьб

Номер

гост

d(D), мм

Р,мм

3.2.1

25229-82

6- 60

1; 1,5, 2,0

3.2.2

6211- 81

7,723- 163,830

0,907- 2,309

3.2.3

6111 - 52

7,895- 60,092

0,941- 2,209

рисунка

Назначение

В конических резьбовых соединениях

и в соединениях наружной конической

резьбы с внутренней цилиндрической

В соединен11Ях трубопроводов

машин и станков

Рис.

3.2.5.

Соединение наружной конической резьбы

с внутренней цилиндрической резьбой

"'w

Примечание. Все типы резьб имеют конусность 2tg(q>/2)• 1:16 и угол конуса q>•3°34'48".

N

....

1

3.3.

Резьба метрическая

Таблица 3.3.1. Размеры элементов метрической реэьбы (ГОСТ 8724-2002)

d(D),мм

Р,,д1 Ряд2 Р,,дЗ

-

5

5

:

8

8

8

8

-

- 5,5

1

=

1

-

7

7

7

-

-

-

-

- 9

9

9

9

10

10

10

10

10

12

12

12

12

-

-

-

11

11

11

11

-

- - - -

- - -

-

0,8

0,5

0,5

1

0,75

0,5

1

0,75

0,5

1,25

1

0,75

0,5

(1,25)

1

0,75

0,5

1,5

1,25

1

0,75

0,5

(1,5)

1

0,75

0,5

1,75

1,5

1,25

1

dз

-~

d2{D2) 1 d1(D 1)

P, NM

4.48

4,675

5,175

5,35

5,513

5,675

6,35

6,513

6,675

7,188

7,35

7,513

7,675

8,188

8,35

8,513

8,675

9,026

4,134

4,459

4 ,959

4 ,918

5,188

1

4,018

4,387

4,886

5,918

6,188

6,459

6,647

6,918

7,188

7,459

7,647

7,918

4,773

5,08

5,387

5,773

6,08

6,387

6,466

6,773

7,08

7,387

7,466

7,773

8,188

8,08

5,459

Ар,м,i

12,9

15,11

18,74

17,9

20,26

22,78

26,162

29,019

32,023

32,08

36

39,35

42,836

43,757

47,429

51 ,249

55,218

52,3

56,3

60,4

64,72

69,17

65,866

74,976

79,76

84,69

76.8

81

8,459 8,387

8,376 8, 16

9,188 8,647 8,466

9,35 8,918 8,773

9,513 9,188 9,08

9,675 9,459 9,387

10,026 9,376 9, 16

10,35 9,918 9,773

10,513 10,188 10,08

10,675 10,459 10,387

10,863 10,106 9,853

11,026 10,376 10, 160

11,18 10,647 10,467 86

11,35 10,918 10,773 91,1

d2(D2)

d(D), мм

V

3°15'

1°67'

1°56'

3°24'

2°29'

1°36'

2°52'

2°6'

1°22'

3°10'

2°29'

1°49'

1•11·

2°47'

2°11'

1°36'

1°3'

3°2'

2°29'

1°57'

1°26'

0°57'

l',\Q1

Р,,д2 РядЗ

-

-

-

-

14

14

-

-

14

-

- - - 14 - 14 -

-

16

16

16

16

16

14

-

-

-

1°46'

20

20

20

20

20

20

-

15

15

-

- - -

-

-

17

17

- -

2°44'

1°18'

0°51·

2°56'

2°29'

2°2'

1°36'

d1(D1)

dз

Р,мм

18

18

18

18

18

18

-

-

-

-

-

-

-

-

-

- - - -

22

Ар, м,i

11,513

11,675

12,701

13,026

13,188

13,35

13,513

13,675

14,026

14,35

14,701

15,026

15,350

15,513

15,675

16,026

16,35

16,376

16,701

17,026

17,35

17,513

17,675

18,376

19,701

19,026

19.35

19,513

19,675

20,376

11,188

11,459

11,835

12,376

12,647

12,918

13,188

13,459

13,376

13,918

13,835

14,376

14,918

15,153

15,459

15,376

15,918

15,294

15,835

16,376

18,918

17,188

17,459

17,294

17,835

18,376

18,918

19,188

19,459

19,294

11,080

11,387

11,546

12,160

12,466

12,773

13,08

13,387

13,16

13,773

13,546

14,16

14,773

15,08

15,387

15,16

15,773

14,933

15,546

16,16

16,773

17,08

17,387

16,933

17,546

18,16

18,773

19,08

19,387

18,933

96.4

101,8

105

116

122

128

134,3

140,7

136

149

144

157

171

178,5

185,9

180,4

195,3

175

190

205

221

229

237,3

225

142

259

279

286

295

281

1°17'

0°47'

2°52'

-

-

-

-

2°6'

- - - -

1°44'

1°22'

22

22

22

22

22

24

-

1°1'

0°40'

1°57'

1°16'

2°29'

1°49'

1°11'

0°53'

0°35'

1°42'

1°7'

d1(D1)

P , ldW

Ряд 1 Ряд2 Ряд з

мм

0,75

0,5

2

1,5

1,25

1

0,75

0,5

1,5

(1)

2

1,5

1

0,75

0,5

1,5

(1)

2,5

2

1,5

1

0,75

0,5

2,5

2

1,5

1

0,75

0,5

2,5

diD,)

d(D),мм

V

24

24

24

24

24

-

-

-

-

-

- -

-

27

27

27

27

27

25

25

(26)

-

-

1

d3

АР' ма..2

V

мм

2

1,5

1

0,75

0,5

3

2

1,5

1

0.75

2

1,5

1

1.5

3

2

1,5

1

0,75

2

1,5

1

3,5

(3)

2

1,5

1

0,75

20,701

21,026

21 ,350

21,513

21 ,675

22,051

22,701

23,026

23,350

23,513

23,701

24,026

24,350

25,026

25,051

25,701

26,026

26,350

26,513

26,701

27,026

27,350

27,727

28,051

28,701

29,026

29,350

29,513

19,835

20,376

20,918

21,188

21 .459

20,752

21,835

22,376

22,918

23,188

22,835

23,376

23,918

24,376

23,752

24,835

25,376

25,918

26,188

25,835

26,376

26,918

26,211

26,752

27,835

28,376

28,918

29,188

19,546 300 1°46'

20,160 319 1°18'

20,773 339 0°51'

21,080 349 0°38'

21,387 359 0°25'

20,319 324 2°29'

21 ,546 365 1°36'

22,160 386 1°11'

23,773 407 0°47'

23,080 418 0•35•

22,546 399 1°33'

23,160 421 1°8'

23,773 443,6 0°45'

24,160 458 1°6'

23,319 427 2°11 '

24,546 473 1°25'

25,160 487 1°3'

25,773 522 0°42'

26,080 534 0°31'

24,247 461 ,5 1°22'

25,186 498 1°1'

26,123 535,7 0°40'

25,706 519 2°18'

26,319 544 1°57'

27,546 596 1°16'

28,160 628 0°57'

28,773 650 0°37'

29,080 664 0°28'

2°47'

2°11'

1°36'

(28)

1•3'

- (28)

0°47'