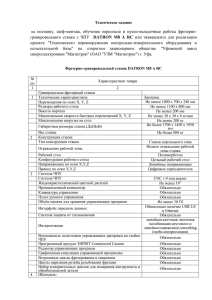

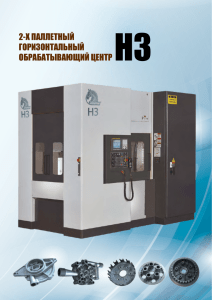

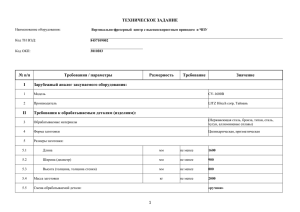

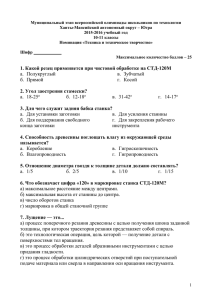

Федеральное государственное автономное образовательное учреждение высшего образования «САМАРСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ имени академика С.П. КОРОЛЕВА» ОПРЕДЕЛЕНИЕ СТОИМОСТИ СТАНКО-ЧАСА РАБОТЫ ОБОРУДОВАНИЯ с использованием средств Microsoft Office Excel Самара 2017 ОБЛОЖКА Лист 1-й 2-я сторона (Оборотная сторона 1 листа обложки) Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «САМАРСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ имени академика С.П. КОРОЛЕВА» ОПРЕДЕЛЕНИЕ СТОИМОСТИ СТАНКО-ЧАСА РАБОТЫ ОБОРУДОВАНИЯ с использованием средств Microsoft Office Excel Методические указания САМАРА 2017 г. УДК 33 ББК 65-6 А 161 Составитель: И.Г. Абрамова Рецензент: зав. каф. «Организация производства» СУ, проф. д-р. эконом. наук Иванов Д.Ю. Абрамова, И.Г. Определение стоимости станко – часа работы оборудования с использованием средств Microsoft Office Excel [Текст]: метод. указания [текст]/ Сост.: Абрамова И.Г. – Самара: Самарский университет, 2017. 44с. В методических указаниях изложены основы калькуляции себестоимости изделия и расчет стоимости станко-часа оборудования при изготовлении детали методом механической обработки. Материал представлен в форме последовательного выполнения процедур расчета в условиях работы студентов в компьютерном классе с использования средств Microsoft Office Excel. Для приобретения навыков работы с таблицами Excel и закрепления теоретического материала приложения методических указаний содержат информацию для расчета стоимости станко-часа работы оборудования в соответствии с двумя вариантами технологических процессов изготовлении детали типа «корпус»: 1- с использованием универсального оборудования и 2 – с применением обрабатывающего центра. Методические указания предназначены для выполнения практических, лабораторных работ студентами при подготовке магистров, обучающихся по направлению 15.04.05 «Конструкторско-технологическое обеспечение машиностроительных производств», 24.04.05 «Двигатели летательных аппаратов». Учебное пособие разработано на кафедре технологий производства двигателей. Печатается по решению редакционно-издательского совета Самарского университета. Стр. 44., Ил.6, Табл.5, Приложений 10, Библиогр.14 назв. © И.Г. Абрамова 3 ОГЛАВЛЕНИЕ ВВЕДЕНИЕ .................................................................................................. 4 1 ОСНОВНЫЕ ПОНЯТИЯ О ВЫСОКОСКОРОСТНОЙ И ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ ОБРАБОТКЕ И ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ ..................................................................................... 5 2 МЕТОДИКА РАСЧЕТА СТОИМОСТИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ НА ОСНОВЕ ПОНЯТИЯ СТАНКО - ЧАС ..................... 11 3 ИСХОДНЫЕ ДАННЫЕ ЛАБОРАТОРНОЙ РАБОТЫ ДЛЯ РАСЧЕТА СТАНКО-ЧАСА ОБОРУДОВАНИЯ ....................................................... 22 4 ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ С ПОМОЩЬЮ СРЕДСТВ MICROSOFT OFFICE EXCEL .................................................................. 26 ПРИЛОЖЕНИЕ А ..................................................................................... 28 ПРИЛОЖЕНИЕ Б ...................................................................................... 29 ПРИЛОЖЕНИЕ В ...................................................................................... 31 ПРИЛОЖЕНИЕ Г ...................................................................................... 32 ПРИЛОЖЕНИЕ Д...................................................................................... 33 ПРИЛОЖЕНИЕ Е ...................................................................................... 34 ПРИЛОЖЕНИЕ Ж ..................................................................................... 37 ПРИЛОЖЕНИЕ З ...................................................................................... 38 ПРИЛОЖЕНИЕ К...................................................................................... 40 ПРИЛОЖЕНИЕ Л...................................................................................... 41 БИБЛИОГРАФИЧЕСКИЙ СПИСОК ...................................................... 42 4 ВВЕДЕНИЕ Важнейшим условием сохранения и развития конкурентоспособного производства является его непрерывное совершенствование. Из множества возможных путей совершенствования технологический аспект является наиболее важным, так как именно он создает необходимые предпосылки для увеличения производительности, качества продукции, быстроты реакции ответа на запросы рынка и снижения себестоимости. Отметим, что снижение себестоимости влечет за собой повышение прибыльности и финансовой устойчивости предприятия. Элементарным кирпичиком машиностроительной отрасли является рабочее место и как следствие, технологическая система на нем. Поэтому ее технико-экономические параметры в значительной степени определяют результативность деятельности предприятия. Рассматривая технологические системы, в которых осуществляется металлообработка, следует отметить важнейшее направление развития – высокоскоростная и высокопроизводительная обработка. Они отличаются от традиционных подходов повышенной производительностью, точностью и качеством поверхностного слоя. Немаловажным аспектом внедрения высокоскоростной и высокопроизводительной обработки является экономическое обоснование и поиск оптимального варианта построения технологической системы. В работе приведена методика расчета стоимости обработки на основе показателя станко-час. Рассмотрен порядок экономического обоснования в условиях применения средств Microsoft Office Exсel. 5 1 ОСНОВНЫЕ ПОНЯТИЯ О ВЫСОКОСКОРОСТНОЙ И ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ ОБРАБОТКЕ И ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ Значительные резервы повышения эффективности и снижения трудоемкости лезвийной обработки могут быть использованы при практической реализации в производство высокоскоростной обработки. К высокоскоростной обработке относятся изменения в конструкции металлорежущих станков, способных работать на скоростях вращения и линейных перемещений, во много раз превышающих режимы при простой обработке. Высокоскоростная лезвийная обработка является одним из приоритетных направлений развития современной технологии производства. Ее внедрение в промышленность позволяет повысить производительность труда при одновременном повышении точности обработки и качества изготовления деталей. Определим понятия высокоскоростной (HSM - High Speed Machining) и высокопроизводительной (HPM – High Productivity Machining) обработки. В основе этих понятий лежит характерно одинаковый процесс резания. При нем действующие значения скоростей резания и подач в 5-10 раз выше, чем при обычной обработке (рис. 1). HPM HSM Скорость резания больше в 5…10 раз, чем при обычной обработке Высокая производительность (количество производимых изделий в единицу времени, объем снимаемой стружки) Стратегия построения операции Траектория движения инструмента Рис. 1. Взаимосвязь и ключевые моменты HSM и HPM обработки Высокоскоростная обработка направлена на получение сложных форм поверхностей (поверхностная обработка, например гравюр штампов, деталей, имеющих поверхности отличные от примитивных – плоскостей, цилиндров). Официальное объяснение HSM было предложено немецким исследователем Карлом Соломоном в 1931 году: «При определенных скоростях резания тепловыделение начинает уменьшаться», что сопровождается уменьшением силы резания. Зона использования скоростей резания отме- 6 чена на графике высокоскоростного фрезерования рис. 2, на котором видно, что между «обычной» и высокоскоростной механообработкой находится неиспользованная область обработки по материалам [1]. Эффект HSM обуславливается структурными изменениями материала (из-за пластических деформаций, осуществляемых с большой скоростью) в месте отрыва стружки. При повышении скорости деформаций силы резания первоначально растут, а потом, с достижением определенной температуры в зоне образования стружки, начинают существенно снижаться. Время контакта режущей кромки с заготовкой и стружкой так мало, а скорость отрыва стружки столь высока, что большая часть тепла, образующегося в зоне резания, удаляется вместе со стружкой, а заготовка и инструмент не успевают нагреваться. При лезвийной обработке материалов, которые образуют сливную стружку, у режущей кромки происходит пластическая деформация и резание материала, наблюдается процесс трения между стружкой и передней поверхностью инструмента, а также между поверхностью детали и задней поверхностью инструмента. При высокоскоростной обработке с возрастанием скорости резания коэффициент трения уменьшается. Это происходит вследствие размягчения обрабатываемого материала в зоне разреза, в некоторых случаях - до появления жидкого слоя. Рис. 2. Обобщенная качественная зависимость силы от скорости резания (кривые Соломона) В ходе многих опытов было установлено, что 80% тепла образуется в зоне пластической деформации, 18% - в зоне контакта стружкаинструмент и 2%- в зоне трения режущей кромки инструмента о материал. Исследованиями доказано, что при правильно подобранных параметрах 75% произведенного тепла отводятся со стружкой, 20% - через инструмент и 5% через обрабатываемую заготовку. 7 Резюмируя сказанное, следует отметить ключевой принцип метода HSM – обработки: наибольшее количество произведенного тепла отводится вместе со стружкой. Высокопроизводительная обработка предъявляет дополнительные требования. Как известно, производительность можно измерять по объему снимаемой стружки в единицу времени (Q) либо нормой выработки изделий за единицу времени. Соответственно задача высокопроизводительной обработки будет формулироваться следующим образом: достижение высокой производительности за счет реализации HSM метода обработки при сохранении точностных и качественных параметров обработки. Это достигается путем реализации следующей стратегии построения операции (рис. 3): I черновая: контурное HSM фрезерование, удаление материала по слоям небольшой равной глубины ap, высокие величины подач на зуб fz. Рис. 3. Стратегия высокопроизводительной обработки HPM II получистовая: контурное HSM фрезерование инструментом меньшего диаметра по слоям с целью максимального выравнивания припуска под чистовую обработку. III доработка оставшегося материала: окончательная обработка специальной геометрии (пазы, уступы), выравнивание припуска в зонах после получистового перехода, использование концевого инструмента в соответствии с геометрией дорабатываемых зон. 8 IV чистовая: HSM фрезерование с максимально возможными значениями оборотов и подач (высокоскоростной шпиндель), использование фрез с минимальными вылетами и радиусами, соответствующими обрабатываемой геометрии. Таким образом, основные отличия высокоскоростной и высокопроизводительной обработки от традиционной обработки заключаются в следующем: - увеличении скорости резания и подачи; - снижения усилий резания и температуры на режущей кромке; - уменьшении сечения стружки; - повышении производительности. Отметим, что переход на HSM и HPM методы обработки должен решаться в комплексе, затрагивая оборудование, инструмент, режимы резания, траектории обработки. Недоучет любого из названных факторов может привести к потерям преимуществ данных методов обработки или нецелесообразности внедрения в сравнении с обычными методами обработки. Для осуществления высокоскоростной и высокопроизводительной обработки существенно возрастают требования к оборудованию и управляющему устройству [2]: 1. Высокая скорость резания требует высокой частоты вращения шпинделя более 20000 мин-1. Это хорошо видно из выражения для определения скорости резания: n Vc 1000 , Dm (1) где Vc - скорость резания, м/мин; Dm – диаметр обработки (диаметр осевого инструмента), мм; n – частота вращения обрабатываемой поверхности заготовки инструмента), об/мин. Высокоскоростной шпиндель (ВСШ) – компромисс между силами и скоростью резания. С увеличением числа оборотов шпинделя падает его мощность: до 12000об/мин - 22KW, до 24000об/мин - 12KW, до 40000об/мин - 4,5 KW. Наиболее критичным фактором ограничения оборотов шпинделя являются подшипники, долговечность которых особо важна. ВСШ характеризуется числом DN и вычисляется путем умножения диаметра подшипника D (мм) на верхнее значение частоты вращения шпинделя N (об/мин). 9 Для выполнения работ, при которых DN < 2 млн., используются шарикоподшипники смешанного типа, имеющие стальные направляющие втулки и керамические шарики, обеспечивающие большую термическую стабильность при высоких скоростях. Керамические шарики долговечны, они жестче и существенно легче стальных, поэтому на них действуют меньшие центробежные силы. Для выполнения работ, при которых значение DN > 2 млн., требуются бесконтактные подшипники (гидростатические, аэростатические, электростатические), применение газовых опор. 2. Возможная скорость рабочих подач инструмента 40...60 м/мин, в особенности это касается высокоскоростной обработки. 3. Скорости холостых перемещений инструмента до 90 м/мин, что обеспечивает снижение времени на переход в структуре штучного времени. 4. Осевые ускорение - замедление - более lg, что также обеспечивает снижение времени на переход, в особенности при большом количестве переходов в операции, коротких перемещениях в траектории движения инструмента. 5. Быстродействие ЧПУ. Использование функции HPCC (High Precision Contour Control), когда для увеличения быстродействия обработки сигналов обратной связи используется дополнительный процессор. Высокая скорость обработки информации мощными процессорами обеспечивает возможность сочетать достаточную точность перемещений с большой рабочей подачей. 6. Интерполяция NURBS. При стандартной подготовке УП в системе CAD/CAM полученная траектория движения инструмента представляет собой последовательность коротких линейных перемещений, аппроксимирующих поверхность математической модели. При этом объем данных перемещений в УП может достигать десятки мегабайт на финишных операциях. Современные системы ЧПУ могут самостоятельно плавно интерполировать движения по осям с помощью математических кривых B-типа. Использование встроенной NURBS интерполяции позволяет в одном кадре УП заменить до 10 кадров, описывающих интерполяцию хордами при сохранении точности. Интерполяция по кривым позволяет менять направление постепенно, и система управления поддерживает более высокую среднюю рабочую подачу, чем при перемещении по полигональной траектории. 7. Шаг перемещения движимых частей менее 10 мкм, для реализации требований по точности размеров, форме поверхностей, точности расположения поверхностей. 10 8. Высокая термостойкость, жесткость шпинделя и хорошее охлаждение подшипников шпинделя. 9. Обдув шпинделя воздухом или жидкостное охлаждение. 10. Большая жесткость станины с хорошей способностью к поглощению вибрации (например, станина из полимербетона), это приобретает большое значение, так как при высоких скоростях резания даже сравнительно небольшие вибрации приводят к выкрашиванию твердосплавного инструмента. 11. Компенсация различных погрешностей - температурных зазоров и различных других видов, поскольку при высоких частотах вращения шпинделя и большой потребляемой мощности неизбежно появление температурных погрешностей. Существует два метода корректировки: - Первый состоит в аттестации узлов станка измерительными устройствами высокого класса. Результаты аттестации в виде таблиц погрешностей (внутришаговая ошибка, накопленная ошибка, люфты, температурные погрешности) заносятся в память системы ЧПУ. При работе станка происходит поправка аттестованных неточностей. - Второй заключается в адаптивном управлении. Такой подход состоит в измерении определенных величин узлов станка с помощью датчиков и внесении изменений в динамические и статические характеристики данных узлов с целью устранения неточностей. Фирмы производители при проектировании новых моделей изучают потребности рынка в конфигурации оборудования и его функциональных характеристиках. Спроектированные модели имеют свою определенную область применения. При выборе оборудования следует учитывать его возможную комплектацию (например, по желанию заказчика могут устанавливаться шпиндели с разными частотами вращения, моментом на валу и мощностью), что влияет на его область применения и характеристики. Чаще всего в рекламных проспектах фирм производителей оборудования указывается основная область использования оборудования, при которой достигается наибольшая эффективность его использования. 11 2 МЕТОДИКА РАСЧЕТА СТОИМОСТИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ НА ОСНОВЕ ПОНЯТИЯ СТАНКО - ЧАС Методика расчета стоимости станко-часа основывается на методике расчета себестоимости отдельного вида продукции. При определении себестоимости отдельных видов продукции (работ, услуг) используется группировка затрат на единицу продукции по статьям калькуляции, необходимая в процессе ценообразования на разные виды изделий (продукции). Различают плановые и фактические калькуляции. Главный объект калькуляции - готовые изделия (продукция), предназначенные для отпуска за пределы предприятия. Перечень статей калькуляции, их состав и методы распространения затрат по видам продукции (работ, услуг) определяются отраслевыми методическими рекомендациями по вопросам планирования, учета и калькуляции себестоимости продукции (работ, услуг) с учетом характера и структуры производства. На большинстве предприятий промышленности принята следующая типовая (приблизительная) номенклатура калькуляционных статей затрат: 1) сырье и материалы; 2) энергия технологическая; 3) основная заработная плата производственных рабочих; 4) дополнительная заработная плата производственных рабочих; 5) отчисления на социальные нужды с основной и дополнительной заработной платы производственных рабочих; 6) содержание и эксплуатация машин и оборудования; 7) цеховые (общепроизводственные) расходы; 8) общехозяйственные расходы; 9) подготовка и освоение производства; 10) внепроизводственные расходы (на маркетинг и сбыт). Сумма первых семи статей образует цеховую себестоимость, девяти производственную, и всех статей - полную себестоимость продукции. В условиях перехода на рыночные отношения многие малые и средние предприятия используют сокращенную номенклатуру калькуляционных статей. Структура себестоимости по калькуляционным статьям показывает: соотношение затрат в полной себестоимости продукции, что израсходовано, куда израсходовано, на какие цели направлены средства. Она позволяет выделить расходы каждого цеха или подразделения предприятия. Если в смете затрат на производство объединены только экономически однородные элементы затрат, то в статьях калькуляции только некоторые являются однородными, а остальные включают различные виды расходов, т.е. являются комплексами. 12 К факторам, обеспечивающим снижение себестоимости, относятся: - экономия всех видов ресурсов, потребляемых в производстве: трудовых и материальных; - повышение производительности труда; - снижение потерь от брака и простоев; - улучшение использования основных производственных фондов; - применение новейшей технологии; - сокращение расходов по сбыту продукции; - изменение структуры производственной программы в результате ассортиментных сдвигов; - сокращение затрат на управление и другие факторы. При данном подходе группировка затрат производится по экономическому признаку, то есть по признаку однородности вне зависимости от того, где и на какой вид продукции они произведены. Станко-час показывает стоимость одного часа эксплуатации конкретного оборудования в условиях конкретного производства. Методика была разработана в Экспериментальном научно-исследовательском институте металлорежущих станков (ЭНИМС) [3]. Расчет стоимости станко-часа должен учитывать следующие затраты на оборудование: - износ оборудования (амортизация); - возврат кредитов на покупку оборудования; - аренда площади под оборудованием; - затраты на электроэнергию, потребляемую оборудованием; - затраты на обслуживание оборудования. Дополнительно могут учитываться: - затраты на персонал - зарплату основных рабочих со всеми начислениями; - затраты на приспособления и инструмент, входящие в состав оборудования. Все указанные затраты характеризуют стоимость эксплуатации любого оборудования в процессе производства. Для удобства расчета все эти затраты приводятся к одному часу работы оборудования. Затраты на один час работы оборудования называются машино-часом, а применительно к станкам - станко-часом. В отличие от общепринятого расчета стоимости обработки через нормы времени, при расчете затрат через стоимость станко-часа основным критерием является не время работы персонала, а время работы оборудования. Расчет затрат через нормы времени обработки, т.е. фактически через время занятости рабочего, не учитывает большинства указанных выше составляющих затрат. Затраты на материал в любом случае считаются отдельно. 13 Рассмотрим методику расчета стоимости обработки [4]. Стоимость обработки определяется по следующей формуле: (2) Cоб Cсчtштк Зинст , где Соб - стоимость механической обработки, руб; Ссч - стоимость станко - часа, руб/час; tшт - к - штучно – калькуляционное время обработки заготовки, час; Зинст - затраты на инструмент, руб. Рассмотрим подробно структуру составляющих элементов. Стоимость станко - часа определяется по формуле: Cсч За Зк Зар Зэн Зобсл З раб , (3) где 1) За - затраты на амортизацию, руб/час; 2) Зк - затраты связанные с выплатой кредитов, руб/час; 3) Зар - затраты на аренду, руб/час; 4) Зэн - затраты на энергоносители, руб/час; 5) Зобсл - затраты на обслуживание, руб/час; 6) Зраб - затраты на заработную плату оператору станка, руб/час. 1) Элемент станко-часа: За - затраты на амортизацию определяется по следующей формуле: Ц 1 КТМ а , (4) За о 100Фг где Цо - стоимость оборудования на момент приобретения, руб.; КТМ - коэффициент, учитывающий дополнительные затраты, связанные с приобретением оборудования. Данный коэффициент учитывает затраты на транспортировку, монтаж и пусковые работы. В случае, если таковые затраты учитываются в Цо, то КТМ =0; а - норма амортизационных отчислений в год, %; Фг - годовой режимный фонд работы оборудования, час. Норма амортизационных отчислений находится, исходя из срока Tам на восстановление затрат, связанных с приобретением оборудования, по следующей зависимости: 1 . (5) а Т ам Нормативная величина срока амортизации механообрабатывающего оборудования может составлять около 14 лет, при этом норматив амортизации будет составлять 7%. В случае, если величина срока амортизации будет меньшей, то значение нормы амортизационных отчислений находится исходя из этого соотношения. 14 Годовой режимный фонд работы оборудования - это время, которое может быть максимально использовано в течение планового периода. Оно находится по следующей формуле: (6) Tреж.об. ( Dк Dв.п. )tсм Dп.п.tс.в. nсм , где Dк - число календарных дней; Dв.п. - число выходных и праздничных дней; Dп.п. - число предпраздничных дней; t см - продолжительность рабочей смены; t с.в. - время, на которое сокращается смена в предпраздничный день; nсм - число рабочих смен. 2) Элемент станко-часа: Зк - затраты, связанные с выплатой кредитов. Затраты, связанные с выплатой кредитов, существуют в том случае, если оборудование приобретается в кредит, в противном случае равны нулю. Данные затраты могут быть определенны по формуле: Зк Ц к Ц о (1 КТМ ) , Фг n (7) где Цк - общая стоимость приобретения оборудования в кредит, руб; n - количество периодов выплаты кредита, лет. Общая стоимость кредита может быть найдена по формуле ануитетных платежей [5]: rn , (8) Ц к Ц o (1 KТМ ) n r 100 1 1 100 12 где r - процентная ставка по кредиту, %. Таким образом, затраты, связанные с выплатой кредитов, могут быть представлены: rn Ц о (1 КТМ ) 1 n 100 1 1 r 100 12 . (9) Зк Фг n 3) Элемент станко-часа: Зар - затраты на аренду. Затраты на аренду определяются по формуле: 15 Зар Сар ( Sст d доп ) Фг , (10) где Сар - стоимость аренды 1м2 за год, руб/м2; Sст - площадь, занимаемая оборудованием, м2; dдоп - коэффициент, учитывающий дополнительные затраты площади, связанные с данным оборудованием. Данная величина может быть ориентировочно принята (для универсального оборудования) по площади станка (см. табл. 1, по данным [6]). Таблица 1. Значение коэффициента, учитывающего дополнительную площадь Площадь станка, м2 dдоп До 2 3…5 6…9 5,0 4,5 4,0 Площадь станка, м2 10…14 15…20 21…40 dдоп 3,5 3,0 2,5 4) Элемент станко-часа: Зэн - затраты на энергоносители. Затраты на энергоносители складываются из затрат на электроэнергию, сжатый воздух, пар. В соответствии с этим затраты будут суммироваться: Зэн = Зэл + Зсж-в + Зпар (11) Рассмотрим затраты на электроэнергию. В соответствии с конструкцией современного оборудования, основными компонентами, потребляющими электрическую энергию, являются: - привода шпинделей; - привода задействованные в системе перемещения движимых частей; - система ЧПУ; - транспортер стружки; - система подачи сжатого воздуха (компрессор); - система подачи жидкостей под высоким давлением. В паспорте станка указывается общая потребляемая мощность электрической энергии. При подсчете затрат на электроэнергию, по характеру потребления можно выделить две группы. Первая группа будет характеризоваться зависимостью потребления от загрузки станка выполнением задания. Вторая группа будет характеризоваться постоянством потребления, к ней относится главным образом система ЧПУ. В соответствии с этим затраты электроэнергии можно определить по следующей формуле: (12) Зэл Nпасп N пост К заг N пост К пот Ц Э , 16 где Nпасп - потребляемая мощность станка указанная в паспорте, кВт/час; Nпост - потребляемая мощность постоянной составляющей (можно принять 1… 1,5 кВт/час ), кВт/час; Кзаг - коэффициент загрузки станка по режимному фонду времени; Кпот - коэффициент потерь электрической энергии в сети завода (можно принять 1,05…1,1 в соответствии с [7]; Цэ - тариф электроэнергии для предприятий, руб/кВт*час. (для справки: по состоянию на декабрь 2014 одноставочный тариф для населения составил 3,17 руб/кВт*час [8, 9]; Средневзвешенная нерегулируемая цена на электрическую энергию (мощность), используемая для расчета предельного уровня нерегулируемых цен для первой ценовой категории для организаций и юридических лиц, рублей/МВт·ч без НДС 1417,75 [10] и, соответственно, с НДС - 1672,95 рублей/МВт·ч; Предельный уровень нерегулируемых цен для трех зон суток для потребителей (организаций) с максимальной мощностью энергоустановок не менее 10 МВт, входящих во вторую ценовую категорию при полупиковых нагрузках с уровнем напряжения СН-2 составляет 3661,71 рублей /МВт*час [11], при расчете в учебных работах для предприятий можно принять 3,66 рублей/кВт*час). Затраты на сжатый воздух могут уже учитываться при расчете затрат на электроэнергию, так как в комплекте станка может находиться своя система подачи потребляющая электроэнергию. Либо если станок подключен к центральной магистрали подачи сжатого воздуха, то эти затраты могут быть определенны по формуле: Зсж _ в qсж _ в Ц сж _ в , где qсж_в - расход сжатого воздуха по паспорту станка, м3/час; Цсж_в - стоимость одного м3 потребляемого воздуха. (13) Таким же образом могут быть определенны затраты на пар: Зпар qпар Ц пар , (14) где qпар - расход пара по паспорту станка, м3/час; Цпар - стоимость одного м3 потребляемого пара. 5) Элемент станко-часа: Зобсл - затраты на обслуживание. Затраты на обслуживание могут быть определенны двумя способами: укрупненным и детальным. 17 При укрупненном способе затраты представляют в виде определенной доли от первоначальной стоимости оборудования: Зобсл Ц о К обсл , Фг 100 (15) где Кобсл - процент затрат на обслуживание, как было сказано раннее, может быть принят в размере 3…5%. При детальном способе подсчета необходимо учитывать затраты на персонал, участвующий в обслуживании оборудования, а также дополнительные расходы, связанные с обслуживанием. К персоналу, занимающемуся обслуживанием, относят электронщиков, механиков, программистов. В соответствии с этим можно подсчитать затраты по следующей формуле: m Зобсл i 1 Зпл.i 1 ЕСН НДФЛ , (16) Фм n где Зплi - заработная плата i - ой группы обслуживающего персонала, руб/мес; m - количество групп персонала, занимающегося обслуживанием; ЕСН - процент единого социального налога (35,6%), выраженный в долях; НДФЛ - процент налога на доходы физических лиц (18%), выраженный в долях; n - количество единиц оборудования, обслуживаемых персоналом; Фм - месячный эффективный фонд времени работы оборудования, час. 6) Элемент станко-часа: Зраб - затраты на заработную плату оператору станка. Затраты на заработную плату оператора станка при повременной системе оплаты труда можно определить по формуле: З раб Сч.т. 1 Кпрем Кдоп , (17) где Сч.т. - часовая тарифная ставка, руб/час; Кпрем - коэффициент, учитывающий доплаты и премии за выполнение месячных заданий (0,2…0,3 [6]); Кдоп - коэффициент, учитывающий дополнительную заработную плату (0,1…0,15 [6]). В настоящее время отсутствует единая часовая тарифная ставка долговременного применения для всех отраслей машиностроения. Еѐ значения корректируются по мере изменения минимальной заработной платы в месяц, устанавливаемой правительством. Расчѐты Cч. т . базируются на 18 структуре тарифной сетки, приведѐнной в табл. 8 [6], но для того, чтобы посчитать C ч. т . для каждой технологической операции, необходимо найти минимальный размер тарифной ставки ( Cч. т . ). min Минимальный размер тарифной ставки соответствует 1-му разряду 3ей группы рабочих и работ, оплачиваемых по повременной форме, и рассчитывается по формуле: Зп мес. , (18) C ч. т . min месmin . Tэф. раб . мес . где Зпmin - минимальный размер заработной платы в месяц, установленный на предприятии. Она не может быть меньше минимального размера оплаты труда - МРОТ, установленного правительством; с 1 января 2017 года размер МРОТ - 7500 рублей, с 1 июля 2017 года размер МРОТ – 7800 рублей [12] с 1 января 2018 года размер МРОТ составит 9489 рублей. Следует отметить, что прожиточный минимум за 2 квартал 2017 года составляет 11 163 рубля (Постановление Правительства РФ от 19.09.2017 № 1119). То есть на 2018 год МРОТ будет установлен в размере 85 процентов от данной величины прожиточного минимума. Впоследствии размер МРОТ достигнет 100 процентов величины прожиточного минимума. Здесь надо отметить, что Трудовой кодекс РФ изначально предусматривает условие о том, что величина МРОТ должна быть равна прожиточному минимуму трудоспособного населения. Это правило предусмотрено частью 1 ст.133 ТК РФ [13]. Историческая справка: на 1 января 2014 г. МРОТ составлял 5554 рублей/месяц, в 2015 году – 5965 рублей/месяц [12]; Таким образом, заработная плата в месяц работника бюджетной сферы федерального значения, работающего по первому разряду ЕТС в 2018 г.: Змес 1 = МРОТ х КЕТС1 = 9489 х 1 = 9489 руб., заработная плата в месяц работника, работающего, например, по 10 разряду: Змес 10 = МРОТ х КЕТС10 = 9489 х 2,047 = 19423,983руб. . Tэфмес. раб . - среднемесячный фонд времени одного рабочего. Часовая тарифная ставка работника соответствующей квалификации (i-го разряда) определяется по формуле: Cч.т.i Cч.т.min Ксд К гр.2 К гр.1К т.i , (19) где К сд - коэффициент, учитывающий разницу в оплате труда между сдельной и повременной формами оплаты труда; 19 К гр.2 , К гр.1 - коэффициенты, учитывающие разницу в оплате труда от- носительно 3 группы соответственно 2 и 1 группы; К т.i - тарифный коэффициент i-го разряда, выбирается в зависимости от разряда в соответствии с табл.2 [14]. Тарифные ставки (оклады) работников со второго по восемнадцатый разряд Единой тарифной сетки по оплате труда работников федеральных государственных учреждений определяются путем умножения тарифной ставки (оклада) первого разряда, установленной пунктом 1 Постановления Правительства Российской Федерации от 29 апреля 2006 г. N 256, на соответствующий межразрядный тарифный коэффициент. Таблица 2. Значения тарифных коэффициентов в соответствии с разрядом Разряд оплаты труда ЕТС 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 1 1,04 1,09 1,142 1,268 1,407 1,546 1,699 1,866 2,047 2,242 2,423 2,618 2,813 3,036 3,259 3,51 4,5 Для определения стоимости обработки по формуле (2) отметим затраты на инструмент. Затраты на инструмент складываются из затрат, вносимых инструментами всех наименований, используемых в процессе обработки. По характеру восстановления режущих свойств инструмент делится на две группы: напайный и со сменными режущими пластинами. В соответствии с этим для каждой из этих групп будет свой порядок расчета. Общие затраты на инструмент: n Зобщ Зинст.i , (20) i 1 где Зинст.i - затраты по i-му наименованию инструмента, руб/час; n - общее количество инструментов. Для инструмента со сменными режущими пластинами: Зинст.i nкромСкром , (21) где nкром - количество режущих кромок инструмента, необходимых для обработки; Скром - стоимость одной режущей кромки, руб/кромку. 20 Количество режущих кромок, потребных для обработки одной заготовки, может быть определенно по основному (машинному) времени работы инструмента (to) и стойкости инструмента (T) по формуле: t (22) n о. кром T Стойкость режущего инструмента можно определить в соответствии с каталогами по выбору инструмента, она зависит от режимов резания и конфигурации технологической системы. Зачастую для рекомендуемых режимов резания, определенных по выбранной режущей пластине и некоторой твердости обрабатываемого материала, стойкость составляет 15мин. При выборе других режимов резания и твердости обрабатываемого материала вносятся корректировки на стойкость инструмента. Однако данное значение стойкости инструмента является теоретическим и поэтому может отличаться от действительного ввиду множества влияющих факторов. Действительную стойкость режущего инструмента можно получить опытным путем. Стоимость одной режущей кромки может быть определенна по формуле: Сдерж Cпл , (23) C k кром R mкр где Сдерж - стоимость державки, руб.; R - ресурс державки, определяющий количество циклов смены режущей кромки; Спл - стоимость пластины, руб.; mкр - количество режущих кромок у сменной пластины; k - количество режущих пластин, работающих одновременно. Экспериментально установлено, что ресурс державок, а также корпусов сборных фрез составляет в среднем 400 циклов смены режущей кромки. Для державок отрезных резцов и резцов, работающих в тяжелых условиях, ресурс уменьшается до 50 - 200 циклов (в соответствии с рекомендациями каталогов по режущему инструменту). Для инструмента с напайными пластинами расходы на амортизацию и эксплуатацию, отнесенные к одной заготовке на данной операции, определяются следующим образом (в соответствии с [7]): Ц И mS ПЕР , tOi T 1 m где Ц И - стоимость (цена) нового режущего инструмента, руб.; m - количество переточек до полного износа; S ПЕР - стоимость одной переточки, руб.; lY ИР i 1 (24) 21 Т - стойкость инструмента, мин; t Oi - основное (машинное) время работы инструмента, мин; l y - количество инструментов, используемых в операции; Если обозначить: 60 Ц И mS ПЕР (25) И РЧ Т 1 m - часовая стоимость работы режущего инструмента, руб/час (табл. 11 и 15 [7]); тогда: lY И Р И РЧ i 1 tOi . 60 (26) Следует отметить, что станко-час определяет стоимость эксплуатации (затраты на оборудование) в конкретных производственных условиях. При перенесении оборудования в другие условия стоимость станко-часа меняется. Любой станок, если его перенести в другой цех или на другое производство, будет иметь другую стоимость станко-часа, поскольку изменяться какие-либо составляющие затрат. Особенностью станко-часа является то, что он не зависит от продукции, которая выпускается на станке. Однако технология производства может косвенно влиять на величину станко-часа. В качестве примера приведем ситуацию, когда из-за неоптимального выбора геометрии инструмента или режимов обработки имеет место плохое стружкодробление - образование длинной стружки. Эта длинная стружка плохо отводится транспортером и может вызывать его заклинивание, что в свою очередь увеличивает расходы на обслуживание станка, входящие в стоимость станко-часа. Станко-час в целом определяет затраты на содержание оборудования, не зависящие от выпуска деталей. Это означает также, что эти затраты присутствуют даже тогда, когда станок простаивает по тем или иным причинам. По величине станко-часа можно определить убытки, вызванные простоями станка по техническим или организационным причинам. Иными словами, каждый час простоя станка приносит убыток, равный стоимости станко-часа этого станка за вычетом некоторых статей затрат (электроэнергия). 22 3 ИСХОДНЫЕ ДАННЫЕ ЛАБОРАТОРНОЙ РАБОТЫ ДЛЯ РАСЧЕТА СТАНКО-ЧАСА ОБОРУДОВАНИЯ В качестве примера расчета станко-часа приведем расчет этого показателя для оборудования, которое используется при изготовлении корпусной детали. Объектом исследования выбрана деталь – корпус, входящая в рулевой механизм управления вектором тяги двигателя НК-33. Механизм рулевого управления вектором тяги предназначен для обеспечения движения агрегата в заданном направлении. Корпус имеет габаритные размеры: протяженность 129,5 мм, наибольший диаметр отверстия 80 мм и общую шероховатость 3,2 мкм. В отверстие наибольшего диаметра 80 мм запрессовывается подшипник и вставляется вал. Конструкция детали определяется сочетанием простых цилиндрических поверхностей. В детали имеется 4 паза размером 17х11,5мм; 7 отверстий - 2 отверстия диаметром 4мм, 4 отверстия диаметром 11,5мм, 1 отверстие диаметром 49 мм и 6 несквозных отверстий диаметром 4,2мм. Для квалификации поверхностей детали, обозначим их на рисунке 1. Рисунок 4 - Обозначение поверхностей детали Поверхность Д является посадочной поверхностью, имеет высокие требования по точности и шероховатости 0,80 мкм и влияет на работоспо- 23 собность детали. В это отверстие, диаметром 80 мм, запрессовывается подшипник. Базируется деталь по ее фрезерованной тыльной базовой поверхности (поверхность Г). Для зрительной визуализации на рисунке 2 представлена модель детали 3D. Рисунок 5 - 3D-модель детали Деталь изготовляется из материла АК9ч(АЛ4)-КМ-Т6-2 – алюминиевого литейного сплава. Используется для изготовления деталей средней и большой нагруженности. Сплав отличается высокой герметичностью. Изза повышенной склонности к газонасыщению и образованию пористости для получения отливок рекомендуется применять кристаллизацию под давлением. Существующий технологический процесс изготовления детали типа «корпус» и используемое оборудование предприятия представлено в таблице 3. Проектируемый технологический процесс с использованием высокоскоростной обработки на оборудовании Micron UCP 800 DURO представлен в таблице 4. Все технологические операции можно выполнить на одном станке с ЧПУ. В результате изменения технологического процесса повышается производительность труда и уменьшится время обработки. Новое оборудование позволит: сократить время на обработку; обеспечить более высокую точность; объединить некоторые операции в одну комплексную. Для выполнения лабораторной работы исходные данные представлены в виде таблицы 5. 24 Таблица 3 – Существующий технологический процесс и оборудование № мех. оп. № для срав- Наименование операции Оборудование оп. нения п/п 0 Отливка 5 Фрезерование 6М13СН2 базового торца 10 1 Сверление отверстий 1К62 15 2 Зачистка заусенцев Верстак 20 3 Подрезка торца АТ220В4 25 4 Сверление отверстий КС-12-500 30 5 Слесарная обработка Верстак 35 6 Притирка торца Притир 40 7 Расточка АТ220В4 отверстий и канавки 45 8 Сверление 2Б118 и нарезка резьбы 50 9 Слесарная обработка Верстак 55 10 Фрезерование 24К40 60 Слесарная обработка Верстак 65 Промывка МО1 70 Окончательный контроль Таблица 4– Проектируемый технологический процесс и оборудование № оп. Проектируемый ТП Оборудование 5 Отливка 10 Фрезерование базового торца 6М13СН2 Переход 1 Сверление отверстий Переход 2 Сверление отверстий Переход 3 Сверление отверстий 15 Micron UCP Переход 4 Фрезерование 800 DURO Переход 5 Сверление Переход 6 Нарезание резьбы Переход 7 Фрезерование 20 Слесарная обработка Верстак 25 Промывка МО1 30 Контроль - 17,83 45,57 9,67 6,43 37,15 8,75 3,19 9,68 149,25 47,00 51,03 10,83 7,20 41,61 9,80 3,57 10,84 167,15 52,64 Tштк 19,97 tшт штучнокалькуляционное, (Тшт-к = 1,12 ∙ tшт), мин. 6,43 tоп Модель оборудования 1К62 Верстак АТ220В4 КС-12-500 Верстак Притир АТ220В4 2Б118 Верстак 24К40 Mod Стоимость оборудования, руб. Цоб 5 000 000 390 000 5 000 39 000 630 000 3 000 5 000 338 400 630 000 5 000 Mikron UCP 800 Duro 55 30 Фрезер. 50 600 12 Слесар. 45 35 600 0 Сверл. 40 8,52 7 600 2 Расточ. 35 43,52 1,96 2 600 26 Притир. 30 9 8,96 0,95 7 600 0 Слесар. 25 8 2,95 1,1 31 600 0 20 7 8,1 3,4 5 600 Подрезка 15 Сверл. Зачист.з. 10 6 34,4 0,95 8 7 Сверл Nоп 5 5,95 0,95 600 26 0 Наименование операций Номер операции 93 300 1 4 8,95 40 600 600 12 m оп 3 2,19 15 5 600 Исходные данные 42,19 1,51 0,95 3 Число операций 2 16,51 5,95 tвсп 1,23 Nг 7,20 операционное, мин. штучное, (tшт = 1,08 ∙ tоп), мин. 4,23 основное, мин. вспомогательное, мин. Mощ 4,57 Мощность станка, кВт Программа выпуска в год, шт. 5,12 25 Таблица 5. Исходные данные для выполнения лабораторной работы Существующий ТП Проект ТП 1 10 10 Время: tосн 26 4 ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ С ПОМОЩЬЮ СРЕДСТВ MICROSOFT OFFICE EXCEL На основе представленных исходных данных таблицы 5 необходимо рассчитать все составляющие элементов станко-часа формулы 3. Расчет выполнять с помощью средств MicroSoft Office Excel таким образом, чтобы все элементы таблицы были связанными и при изменении исходных данных можно было бы получить модель расчетов для аналогичного процессного подхода. Выполняется поэлементный расчет. 1) Элемент станко-часа: затраты на амортизацию: В соответствии с формулой (4) в таблице Exel необходимо внести математическую зависимость: За = (Цоб*(1+Ктм)*ам)/Фг*100. При расчете затрат на амортизацию математическая функция приписывается каждой операции. Запись показана на рисунке 6. Рисунок 6. Запись функции затрат на амортизацию Необходимо внести исходные данные: цена оборудования (Цоб), коэффициент, учитывающий затраты на транспортировку и монтаж (Ктм), норму амортизационных отчислений (ам) и фонд времени работы оборудования с учетом сменности (Фоб). 27 В приложении А показано заполнение базы данных для расчета затрат амортизации. Ктм – коэффициент, учитывающий затраты на транспортировку и монтаж оборудования: Ктм = 0,075 – специальные станки и станки с ЧПУ; Ктм = 0,12 – остальные станки. 2) Элемент станко-часа: затраты по кредиту. Затраты на кредиту определяются по формуле (9). Элементы величин, участвующих в расчете принимают значения, показанные в приложении Б. 3) Элемент станко-часа: затраты на аренду. Затраты на аренду определяются по формуле (10). Элементы величин, участвующих в расчете принимают значения, показанные в приложении В. 4) Элемент станко-часа: затраты на энергоносители. Затраты на энергоносители складываются из затрат на электроэнергию, сжатый воздух, пар в соответствии с формулой (12). При расчете затрат на энергоносители принять Зсж-в = 0, Зпар = 0. Элементы величин, участвующих в расчете принимают значения, показанные в приложении Г. 5) Элемент станко-часа: затраты на обслуживание. Затраты на обслуживание определяются по формуле (16). Элементы величин, участвующих в расчете принимают значения, показанные в приложении Д. 6) Затраты на заработную плату оператора станка. Элементы величин, участвующих в расчете принимают значения, показанные в приложении Е. После выполнения расчетов стоимости станко- часа оборудования на операциях технологического процесса построить диаграммы – графики коэффициентов машино-часа и стоимости станко-часа. Для оценки правильности выполнения расчетов в приложении Ж приведены итоговые значения расчета станко-часа по операциям. Для проверки правильного построения графиков коэффициентов и стоимости машино-часа оборудования в приложении З дана иллюстрация данных построений. 28 ПРИЛОЖЕНИЕ А 3 4 5 6 7 8 9 10 1 5000 630000 338400 5000 3000 630000 39000 5000 390000 5000000 0,075 0,120 0,120 0,075 0,120 0,120 0,075 0,075 0,120 0,120 Цоб 5,00 10,00 6,70 5,00 5,00 10,00 6,70 5,00 6,70 20,00 3600,00 3600,00 3600,00 3600,00 3600,00 3600,00 3600,00 3600,00 3600,00 Ктм ам Фоб За 1,94 РАССЧИТАТЬ Затраты на амортизацию: За = (Цо*(1+Ктм) *ам)/Фг*100 0,075 2 3600,00 Норма амортизационного отчисления, ам, % Фонд работы оборудования в год, нчас, при режиме работы - 2 смены 1 6,70 Стоимость оборудования, руб. Ктм – коэффициент, учитывающий затраты на транспортировку и монтаж оборудования Ктм = 0,075 – специальные станки и станки с ЧПУ; Ктм = 0,12 – остальные станки m оп 3600,00 Число операций 93300 1) Затраты на амортизацию: За = [Цо*(1+Ктм)*ам]/Фг*100 Для оценки правильности расчета показано одно значение для первой операции существующего технологического процесса, остальные показатели затрат по операциям рассчитать самостоятельно. 0,92007306 0,92007306 0,92007306 0,920073055 0,92007306 0,9200731 0,92007306 0,92007306 0,9200731 0,920073055 0,08757998 0,08757998 0,08757998 0,087579977 0,08757998 0,08758 0,08757998 0,08757998 0,08758 0,087579977 вспом3 = (r*t)/(100*(1вспом2)) 0,92007306 вспомог2= степень (из числа вспом1) 0,08757998 вспомог 1 = 1+ (r/100*12) 1,0168 1,0168 1,0168 1,0168 1,0168 1,0168 1,0168 1,0168 1,0168 1,0168 1,0168 вспом 1 0,075 0,075 0,120 0,120 0,075 0,120 0,120 0,075 0,075 0,120 0,120 Ктм – коэффициент, учитывающий затраты на транспортировку и монтаж оборудования Стоимость кредита Цк = Цоб*(1+Ктм) *(r*t/100(1(1+(r/100*12) (-t)) вспом2 5,00 5,000 5,000 5,000 5,000 5,000 5,000 5,000 5,000 5,000 5,000 0,14 0,140 0,140 0,140 0,140 0,140 0,140 0,140 0,140 0,140 0,140 0 0 0 0 0 0 0 0 0 0 0 0 Стоимость оборудования, руб. r – процентная ставка по кредиту, %. t – количество периодов выплаты кредита, лет. вспом3 29 ПРИЛОЖЕНИЕ Б 1) Затраты по кредиту: Зк = [(Цк - Цо*(1+Ктм)] / (Фо*t) Цоб r t Ктм Цк 30 Затраты по кредиту Зк = ((Цк Цо*(1+Ктм))/ (Фо*t) 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 Стоимость кредита Цк = Цоб*(1+Ктм) *вспом3 РАССЧИТАТЬ 0 Продолжение таблицы Цк Pr В данном примере принято: Затраты по кредиту Зк = 0. 31 ПРИЛОЖЕНИЕ В 3 0,00 12,9 3,5 5 0,00 Mikron UCP 800 Duro 0 0,00 Сущ ТП 0 0,00 24К40 2Б118 3 0,00 4,03 0 АТ220В4 5,34 3 0,00 В данном примере затраты на аренду З ар = 0 1 1,61 Притир 2 0,00 4,07 Верстак Верстак 5 0,00 2 0 КС-12-500 3 0,00 6,29 3 0,00 2 АТ220В4 5 5,34 0 Верстак 10 0,00 2 0 1К62 3,84 9 2 Sст 0 8 0 7 0 6 0 5 0 4 0 3 Сар 2 0,00 Затраты на аренду: Зар = (Сар*Sст*dдоп)|Фоб РАССЧИТАТЬ Площадь, занимаемая оборудованием Коэффициент, учитывающий дополнительные затраты площади 1 dдоп Модель оборудования Стоимость аренды 1м2 за год, руб/м2 m оп Зар Число операций Зар = (Сар*Sст*dдоп) / Фоб Mod 3) Затраты на аренду: 32 ПРИЛОЖЕНИЕ Г 4) Затраты на энергоносители: Затраты электроэнергии Зэл=[(Nпасп-Nпост)*Кзаг +Nпост]*Кпот*Цэл 0,85 1,5 30 1 1,05 0,85 1,5 12 10 1,05 0,85 1,5 0 9 1,05 0,85 1,5 2 8 1,05 0,85 1,5 26 7 1,05 0,85 1,5 0 6 1,05 0,85 1,5 0 5 1,05 0,85 1,5 7 4 1,05 0,85 1,5 26 3 1,05 0,85 1,5 0 2 1,05 0,85 1,5 12 1 1,05 Nпасп Nпост Кзаг Потребляемая мощность станка указанная в паспорте, кВт/ч; Потребляемая мощность постоянной составляющей (можно принять 1… 1,5 кВт/час ), кВт/час; Коэффициент загрузки станка по режимному фонду времени, Кзаг=0,85 Коэффициент потерь электрической энергии в сети завода (можно принять 1,05…1,1); m оп Кпот Число операций 3,62 3,62 0 3,62 3,62 3,62 0 3,62 3,62 3,62 39,63 0 Цэл Зэл Тариф электроэнергии для предприятий, руб/кВт*ч РАССЧИТАТЬ: Затраты электроэнергии Зэл = ((Nпасп Nпост)*Кзаг + Nпост)*Кпот* Цэл Для оценки правильности расчета показано одно значение для первой операции существующего технологического процесса, остальные показатели затрат по операциям выполнить самостоятельно. 33 ПРИЛОЖЕНИЕ Д 5) Затраты на обслуживание. Зобсл = 12* m * [(Зпл*(1+ЕСН+НДФЛ))/ (Фмес*n)] 25000 0,302 0,13 4 3 3 3 1432,00 1909,33 300,00 0 1 0,00 300,00 1 1 1432,00 300,00 3 3 1432,00 300,00 1 1 1432,00 300,00 0 1 0,00 300,00 3 3 1432,00 300,00 3 3 1432,00 300,00 0 1 0,00 300,00 1 1 1432,00 300,00 n Зобсл Фмес_об m Количество групп персонала (электронщик, механик, программист), занимающегося обслуживанием; Месячный эффективный фонд времени работы оборудования. Количество единиц оборудования, обслуживаемых персоналом РАССЧИТАТЬ Затраты на обслуживание Зобсл = 12* m *[(Зпл*(1+ЕСН +НДФЛ))/ (Фмес*n)] Для оценки правильности расчета показано одно значение для первой операции существующего технологического процесса, остальные показатели затрат по операциям рассчитать самостоятельно. 1 300,00 0,302 25000 10 0,13 0,302 25000 9 0,13 0,302 25000 8 0,13 0,302 25000 7 0,13 0,302 25000 6 0,13 0,302 25000 5 0,13 0,302 25000 4 0,13 0,302 25000 3 0,13 0,302 25000 2 0,13 0,302 25000 1 0,13 Зпл ЕСН Заработная плата i - ой группы обслуживающего персонала; руб. ЕСН - процент единого социального налога (30,2%) выраженный в долях; Коэффициент НДФЛ m оп НДФЛ Число операций 34 ПРИЛОЖЕНИЕ Е 6) Затраты на заработную плату оператора станка. 7 8 9 10 1К62 Верстак АТ220В4 КС-12-500 Верстак Притир АТ220В4 2Б118 Верстак 24К40 1 Сущ ТП Mikron UCP 800 Duro 6 136,00 136,00 136,00 136,00 136,00 136,00 136,00 1,07 1,07 1,07 1,07 1,07 1,07 1,07 136,00 136,00 1,07 1,07 С min х х 1,3 136,00 1,07 136,00 рассчитать принять m оп 5 Зп мин (МРОТ) 4 1,07 Коэффициент, учитывающий разницу в оплате труда между сдельной и повременной формами оплаты труда, Ксд=1,07 3 Тмес-чел Минимальная тарифная ставка, руб./час. 2 С min Модель оборудования Минимальный размер заработной платы в месяц, установленный на предприятии (МРОТ) Среднемесячный фонд времени одного рабочего 1 К1 Число операций Mod Зраб =Счт*(1+Кпрем+Кдоп) 35 1,09 1,12 1,09 1,12 1,09 1,12 1,09 1,12 1,09 1,12 1,09 1,12 1,09 1,12 1,09 1,12 1,09 1,12 1,09 1,12 1,09 1,12 К3 Коэффициенты, учитывающие разницу в оплате труда между группами профессий рабочих и видов работ К2 Продолжение таблицы 5,00 4,00 5,00 4,00 4,00 5,00 5,00 4,00 4,00 4,00 4,00 i -""- 1,35 1,35 1,35 1,54 1,54 1,35 1,35 1,54 1,35 1,54 0,20 0,20 0,20 0,20 0,20 0,20 0,20 0,20 0,20 1,35 рассчитать 0,20 0,20 Кi Часовая тарифная ставка, руб/час; Коэффициент, учитывающий доплаты и премии за выполнение месячных заданий (0,2…0,3) Счт Коэффициент i-го разряда ( К3=1,2; К4 = 1,35; К5 = 1,54) Кпрем Разряд рабочего, i 36 Кдоп 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 Зраб Сопоставимо с 110 - 130 0,00 105,03 105,03 0,00 119,81 105,03 105,03 0,00 105,03 159,75 Продолжение таблицы Коэффициент, учитывающий дополнительную заработную плату (0,1…0,15) РАССЧИТАТЬ Затраты на заработную плату оператора станка: Зраб = Счт*(1+Кпрем +Кдоп) Для оценки правильности расчета показано одно значение для первой операции существующего технологического процесса, остальные показатели затрат по операциям рассчитать самостоятельно. 37 ПРИЛОЖЕНИЕ Ж 10 1 База ≈ 2465,47 9 ≈ 1584,46 8 ≈ 0,08 7 ≈ 1545,16 6 ≈ 1640,70 5 ≈ 1552,71 4 ≈ 0,08 3 ≈ 1567,27 ≈ 0,08 2 ≈ 1640,70 Стоимость станко-часа 1 ≈ 1578,60 РАССЧИТАТЬ суммированием статей в приложениях Б – Е С м-ч Число операций m оп Итоговые значения расчета станко-часа по операциям 0,00 0,67 0,64 0,00 0,63 0,67 0,63 0,00 0,64 1,00 1,04 0,99 0,00 0,98 1,04 0,98 0,00 1,00 1,56 База - Коэффициент машино - часа 0,00 0,64 1,00 База Кмаш-час Коэффициент машино - часа Кмаш-час База - 38 ПРИЛОЖЕНИЕ З Коэффициенты и стоимость машино-часа оборудования а) б) Коэффициенты машино-часа а) с базой расчетов по станку с ЧПУ Micron UCP 800 Duro с б) базой расчетов по универсальному станку 1К62 39 продолжение приложения З в) стоимость машино-часа оборудования при изготовлении детали типа «корпус» по технологии п. 3 40 ПРИЛОЖЕНИЕ К УНИВЕРСАЛЬНЫЙ ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК 1К62 предназначен для обработки цилиндрических, конических и сложных поверхностей - как внутренних, так и наружных, а так же для нарезания резьбы. Для обработки торцовых поверхностей заготовок применяются разнообразные резцы, развертки, сверла, зенкеры, а так же плашки и метчики. Обозначение: Буквенно-цифирный индекс токарно-винторезного станка 1К62 обозначает следующее: цифра 1 - это токарный станок; цифра 6 – обозначает токарно-винторезный станок, буква К – поколение станка, цифра 2 – высота центров (220мм). Технические характеристики - станок 1К62 Диаметр обработки над станиной, мм Диаметр обработки над суппортом, мм Расстояние между центрам Класс точности по ГОСТ 8-82 Размер внутреннего конуса в шпинделе Конец шпинделя по ГОСТ 12593-72 Параметры 400 220 1000 / 1500 Н Морзе 6 М80* 6К Диаметр сквозного отверстия в шпинделе, мм 55 Максимальная масса заготовки, закрепленной в патроне, кг 300 Максимальная масса детали, закрепленной в центрах, кг 1300 Максимальная масса заготовки, закрепленной в патроне, кг Число ступеней частот обратного вращения шпинделя Пределы частот прямого вращения шпинделя, мин-1 Пределы частот обратного вращения шпинделя, мин-1 23 12 12,5 - 2000 19 - 2420 Число ступеней рабочих подач - продольных 42 Число ступеней рабочих подач - поперечных 42 Пределы рабочих подач - продольных, мм/об 0.7 - 4,16 Пределы рабочих подач - поперечных, мм/об 0,035-2,08 Число нарезаемых метрических резьб 45 Число нарезаемых дюймовых резьб 28 Число нарезаемых модульных резьб 38 Число нарезаемых питчевых резьб 37 Число нарезаемых резьб - архимедовой спирали 5 Наибольший крутящий момент, кНм 2 Наибольшее перемещение пиноли, мм Наибольшее сечение резца, мм Мощность электродвигателя главного привода Мощность электродвигателя привода быстрых перемещений суппорта, кВт Мощность насоса охлаждения, кВт Габаритные размеры станка (Д х Ш х В), мм Масса станка, кг 200 25 10 кВт 0,75 или 1.1 0,12 2812/3200х1200х1324 3035 41 ПРИЛОЖЕНИЕ Л MIKRON UCP 800 Duro 5-ти осевой фрезерный обрабатывающий центр Технические характеристики Перемещение по осям X,Y,Z 800 х 650 х 500 мм Перемещение оси В (качель) -100 / +120° Перемещение оси А (круглый стол) Размер стола Макс. нагрузка на слол 360° 630 х 630 мм 500 кг Скорость рабочей подачи 20 м/мин Скорость ускоренной подачи 30 м/мин Посадочное место инструмента HSK-63 Количечтво инструментальных мест в магазине 30 шт Мощность шпинделя 12 кВт Обороты шпинделя Вес станка Габариты станка ДхШхВ 20 000 об/мин 10500 кг 4.3 х 3 х 2.9 м 42 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Виттингтон, К. Высокоскоростная механообработка/К. Виттингтон, В. Власов//CАПР и графика, - 2002. - №11. 2. Безъязычный, В.Ф. Обзор условий проведения высокоскоростной обработки резанием/В.Ф.Безъязычный, Р.Н. Фоменко // Инженерный журнал, - 2006. - № 6. 3. Маталин, А.А. Многооперационные станки/А.А.Маталин, Т.Б.Дашевский, И.И. Княжицкий. - М.: Машиностроение. - 1974. – 320 с. 4. Панченко, Е. Что такое станко-час? /Е.Панченко, А.А.Локтев, Д.А.Локтев//Стружка - 2006. - №1,2. - С.50-53. 5. Липсиц, И.В. Экономический анализ реальных инвестиций: учеб. пособие/И.В.Липсиц, В.В.Коссов.– 2-е. изд., перераб. и доп. - М.: Экономистъ, 2004. - 347с. 6. Мещеряков, А.П. Расчет себестоимости механической обработки деталей по статьям калькуляции: метод. указания к курсовой работе/сост. А.В.Мещеряков.- Самара: Изд-во СГАУ, 2005. -39с. 7. Шулепов, А.П. Определение технологической себестоимости операции по элементам затрат: метод. указания/А.П.Шулепов, Н.Д.Проничев, О.С.Сурков.- Самара: СГАУ; Самара, Изд-во СГАУ, 2004. - 60с. 8. Официальный сайт http://samaraenergo.ru/buyer/# 9. Об установлении цен (тарифов) на электроэнергию, поставляемую наседению и приравненным к нем категориям потребителей по Самарской области, на 2014 год. http://samaraenergo.ru/files/tariffs/prikaz352_291113.pdf 10. Официальный сайт ЗАО «Самарагорэнергосбыт», 1-я ценовая категория: предельный уровень нерегулируемых цен и составляющие его расчета http://samges.ru/org/prednereg/1ck-year/pred1-14/ 11. Официальный сайт ЗАО «Самарагорэнергосбыт», вторая ценовая категория, потребители с мощностью электроустановок не менее 10 МВт http://samges.ru/org/prednereg/2ck/ 12. Консультант Плюс. Минимальный размер оплаты труда в Российской Федерации. ОАО «Самараэнерго», 43 http://www.consultant.ru/document/cons_doc_LAW_15189/fef0e3a68 1e322f3eea036a874a8d89fde41a111/ 13. Изменения в трудовом законодательстве РФ в 2018 году. МРОТ. Журнал «Кадровое дело»: https://www.kdelo.ru/art/383571izmeneniya-v-trudovom-zakonodatelstve-s-1-yanvarya-2018-goda-17m12 14. Абрамова, И.Г. Лекции и практикум по курсу: «Экономика научных исследований и опытно-конструкторских работ» [Текст]:. Учебное пособие; М-во образования и науки РФ, Самар. гос. аэрокосм. ун-т им. С.П. Королева (нац. исслед. ун-т); Сост.: И. Г. Абрамова, А. С. Корнилова – Самара: Самар. гос. аэрокосм. ун-т, 2014. 112с. Учебное издание ОПРЕДЕЛЕНИЕ СТОИМОСТИ СТАНКО-ЧАСА РАБОТЫ ОБОРУДОВАНИЯ С ИСПОЛЬЗОВАНИЕМ СРЕДСТВ Microsoft Office Excel Методические указания Составитель: Абрамова Ирина Геннадьевна Компьютерная верстка и редакция Абрамовой И.Г. Самарский университет 443099 Самара, Московское шоссе, 34 ОБЛОЖКА Лист 2-й 1-я сторона ОБЛОЖКА Лист 2-й 2-я сторона 1 Виттингтон, К. Высокоскоростная механообработка/К. Виттингтон, В. Власов//CАПР и графика, - 2002. - №11. 2 Безъязычный, В.Ф. Обзор условий проведения высокоскоростной обработки резанием/В.Ф.Безъязычный, Р.Н. Фоменко // Инженерный журнал, - 2006. - № 6. 3 Маталин, А.А. Многооперационные станки/А.А.Маталин, Т.Б.Дашевский, И.И. Княжицкий. - М.: Машиностроение. - 1974. – 320 с. 4 Панченко, Е. Что такое станко-час? /Е.Панченко, А.А.Локтев, Д.А.Локтев//Стружка - 2006. - №1,2. - С.50-53. 5 Липсиц, И.В. Экономический анализ реальных инвестиций: учеб. пособие/И.В.Липсиц, В.В.Коссов.– 2-е. изд., перераб. и доп. - М.: Экономистъ, 2004. - 347с. 6 Мещеряков, А.П. Расчет себестоимости механической обработки деталей по статьям калькуляции: метод. указания к курсовой работе/сост. А.В.Мещеряков.- Самара: Изд-во СГАУ, 2005. -39с. 7 Шулепов, А.П. Определение технологической себестоимости операции по элементам затрат: метод. указания/А.П.Шулепов, Н.Д.Проничев, О.С.Сурков.- Самара: СГАУ; Самара, Изд-во СГАУ, 2004. - 60с. 8 Официальный сайт ОАО «Самараэнерго», http://samaraenergo.ru/buyer/# 9 Об установлении цен (тарифов) на электроэнергию, поставляемую наседению и приравненным к нем категориям потребителей по Самарской области, на 2014 год. http://samaraenergo.ru/files/tariffs/prikaz352_291113.pdf 10 Официальный сайт ЗАО «Самарагорэнергосбыт», 1-я ценовая категория: предельный уровень нерегулируемых цен и составляющие его расчета http://samges.ru/org/prednereg/1ck-year/pred1-14/ 11 Официальный сайт ЗАО «Самарагорэнергосбыт», вторая ценовая категория, потребители с мощностью электроустановок не менее 10 МВт http://samges.ru/org/prednereg/2ck/ 12 Консультант Плюс. Минимальный размер оплаты труда в Российской Федерации. http://www.consultant.ru/document/cons_doc_LAW_15189/fef0e3a681e322f3eea036a874a8d89fde41a111/ 13 Изменения в трудовом законодательстве РФ в 2018 году. МРОТ. Журнал «Кадровое дело»: https://www.kdelo.ru/art/383571-izmeneniya-vtrudovom-zakonodatelstve-s-1-yanvarya-2018-goda-17-m12 14 Абрамова, И.Г. Лекции и практикум по курсу: «Экономика научных исследований и опытно-конструкторских работ» [Текст]:. Учебное пособие; М-во образования и науки РФ, Самар. гос. аэрокосм. ун-т им. С.П. Королева (нац. исслед. ун-т); Сост.: И. Г. Абрамова, А. С. Корнилова – Самара: Самар. гос. аэрокосм. ун-т, 2014. 112с.