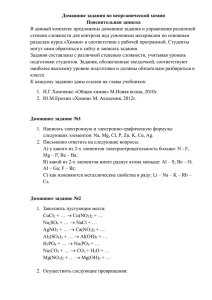

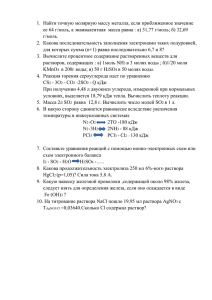

Оглавление Введение .................................................................................................................. 2 1. Аналитический обзор рассматриваемого процесса ................................. 4 1.1. Теория процесса .......................................................................................... 4 1.2. Краткий обзор существующего аппаратурного оформления процесса производства ...................................................................................... 8 2. Технологическая часть ................................................................................ 11 2.2. Материальный расчет ........................................................................... 12 2.3. Тепловой расчет ...................................................................................... 14 2.4. Аппаратурный расчет............................................................................ 17 2.5. Механический расчет ............................................................................ 20 2.6. Гидравлический расчет......................................................................... 27 Заключение ........................................................................................................... 30 Список литературы ............................................................................................ 31 Введение Во всем мире уран является главным ресурсом для работы атомных электростанций. У мировых лидеров по запасам урана Австралии и Казахстана, атомная энергетика не сильно развита. Залежи урановых руд расположены не равномерно по всему земному шару. На сегодняшний день только 28 стран мира добывают ценное сырье в своих недрах и только 19 мировых держав производят уран. Основная масса 90% мировых запасов урана в мире расположены в 10 странах, в оставшихся 18 странах какие-то крохи 10% топлива. О странах с наибольшим запасом урана и расскажем немного подробнее [1]. Объёмы добычи урана в 2011 году практически не изменились по сравнению с 2010 годом – 53,5 тонны урана против 53,6 тонн. Горняки в 2011 году обеспечили мировые потребности в уране на 85%. Недостающий уран берётся из других источников, таких как складские запасы, дообогащение хвостов и так далее. Но, как правило, элементарный уран практического применения не имеет [2]. Существуют множество способов первичной и вторичной обработки минерального сырья, имеющих своей целью отделение всех ценных минералов от пустой природы, а также взаимное разделение ценных минералов. Для извлечения урана из пористых руд осадочного происхождения все чаще применяется метод выщелачивания на месте. По скважинам, пробуренным в рудном теле, непрерывно прогоняют щелочной или кислый раствор. Этот раствор с перешедшим в него ураном концентрируют и очищают, а затем из него осаждением получают желтый кек [3]. Осаждение – это образование твердого осадка в растворе в ходе химической реакции, например, добавлением соответствующих реагентов. По окончании реакции, образовавшийся сухой остаток называют преципитатом, а жидкость выше него – супернатантом. В большинстве случаев образование осадка носит физическую природу, каждое вещество имеет определённую растворимость, которая при изменении температуры или давления может меняться. В результате образуется перенасыщенный раствор, и избыток выпадает в виде осадка. В процессе же преципитации происходит химическая реакция, в результате которой образуется нерастворимое или малорастворимое соединение. Сам метод заключается в выделении из раствора химических компонентов в виде малорастворимого соединения. Один из наиболее распространённых в химическом анализе метод разделения элементов, на котором основаны методы качественного и количественного анализа. В гидрометаллургии применяется также электролитическое осаждение, в особенности для цветных металлов. Электролизом осаждаются не только металлы, но и оксиды, например, диоксида свинца и марганца — на аноде, окислы молибдена и урана — на катоде. 1. Аналитический обзор рассматриваемого процесса Методы осаждения – это методы, которые основаны на использовании химических реакций осаждения, то есть, на таких химических процессах, которые протекают в растворах, при условии, что одно из образующихся веществ выпадает в осадок. Существует достаточное множество видов реакторов с мешалкой, которые предназначены для осаждения материалов. В данной работе будут рассмотрены различные виды агитаторов для осаждения диураната аммония (NH4)2U2O7 из уранилнитрата UO2(NO3)2 20 %-ным водным раствором NH4OH и выбран наиболее подходящий агитатор. 1.1. Теория процесса Процессы осаждения довольно часто используются в технологических сферах урана. Они предназначены для выделения урана из карбонатных растворов, а иногда из кислых растворов, полученных в результате выщелачивания рудного сырья. Уран осаждают из сорбционных регенерата и реэкстрактов после сорбционного или экстракционного концентрирования и аффинажа, в виде богатых химических концентратов. Осадительная технология также применятся при очистке урана от примесей, получение тетрафторида, переработке разнообразных урансодержащих отходов и во многих других случаях, где необходимо концентрирование урана, отделение его от примесей и получение в виде тех или иных соединений, пригодных для последующего изготовления ядерного горючего. В зависимости от специфики передела к осадительным операциям предъявляются определенные требования. Одним из них является полное выделение урана из растворов. Самым эффективным считается процесс, который может позволить получить маточный раствор с минимальным остаточным содержанием урана. Большую роль играет и селективность осадительного процесса. Помимо полноты осаждения и селективности большую роль играют и другие факторы: ˗ Стоимость применяемого реагента; ˗ Характер выпавшего осадка; ˗ Состав исходного раствора, из которого осуществляется осаждение и др. Все эти факторы учитываются при оценке эффективности осадительного процесса. Осадительные процессы проводятся обычно в агитаторах с механическим перемешиванием. На первом этапе, в аппарате периодического действия заливают исходный раствор, а на втором этапе, добавляют к нему же осадитель. В последующих действиях, полученную пульпу направляют на фильтрацию и цикл повторяется. Наиболее активно идет применение аппаратов непрерывного действия. Осаждения проводят в каскаде из двух – четырех агитаторов, которые соединены последовательно. Исходный раствор поступает только в головной аппарат; реагент – осадитель подается либо в первый агитатор, либо в первые два аппарата. В последнем аппарате, где протекает процесс осаждения, завершается и контролируется. Для выделения урана из различных растворов можно применить химическое осаждение, экстракцию или ионообменные процессы. При обработке кислых растворов аммиаком большая его часть расходуется на нейтрализацию остаточной кислотности: H2SO4 + 2NH4OH → (NH4)2SO4 + 2H2O Когда достигается значение pH (1) = 3.8, начинается гидролиз уранилсульфата: UO2SO4 + 2H2O → UO2(OH)2 + H2SO4 (2) В последующих стадиях гидроксид уранила взаимодействует с аммиаком с образованием полиуранатов аммония: 2UO2(OH)2 + 2NH4OH → (NH4)2U2O7 + 2(NH4)2SO4 + 3H2O (3) Суммарное уравнение осаждения диураната аммония будет иметь вид: 2UО2SО4 + 6NH4OH = (NH4)2U2О7 + 2(NH4)2SО4 + 3H2О. (4) Состав осадка переменный, он зависит от вида кислот, концентрации урана. При осаждении урана из разбавленных сернокислых растворов состав осадка близок к диуранату (Ме2О × 2UО3), из азотнокислых растворов осаждается тетрауранат аммония [(NH4)2U4О13]. При осаждении из концентрированных сернокислых растворов получаются осадки сложного состава, например, (NH4)2[(UО2)2SО4(OH)4] × 4Н2О [4]. Процесс осаждения осуществляется или периодически в одном агитаторе или чаще непрерывно – в каскаде агитаторов. Агитатор представляет собой цилиндрические емкости с плоским, сферическим или коническим дном. При проведении процесса осаждения стремятся провести мероприятия, способствующие образованию хорошо отстаивающихся, легко фильтруемых крупнокристаллических осадков. Процесс осаждения включает три стадии [5]: 1. При внесении осадителя вначале образуются термодинамически неустойчивые пересыщенные растворы; 2. агрегаты, Далее из пересыщенных растворов выделяются первичные обладающие скрытокристаллической структурой (центры кристаллизации); 3. Затем начинается рост кристаллов за счет отложения на первичных агрегатах ионов и молекул осаждаемого вещества. Для получения крупнокристаллических осадков следует создавать условия преимущественного протекания роста кристаллов, одновременно снижая скорость образования новых центров кристаллизации. Число образующихся в единице объема новых центров кристаллизации пропорционально относительному пересыщению раствора [5]: N = K × (C1/C2 – 1) (5) C1 – фактическая концентрация осаждаемого вещества в растворе до начала кристаллизации, то есть, концентрация пересыщенного раствора; C2 – концентрация насыщенного раствора осаждаемого вещества. Относительное перенасыщение раствора можно снизить, уменьшая C1 или увеличивая C2. С1 можно уменьшить разбавлением раствора, медленным прибавлением осадителя, рассредоточением подачи осадителя на несколько аппаратов каскада, использованием газообразных осадителей, подавлением диссоциации реактива – осадителя, использованием метода возникающего реагента, например, аммиачное осаждение можно провести путем гидролиза мочевины: (NH2)2CO + 3H2O → 2NH4OH + CO2. (6) C2 можно увеличить, повышая температуру или кислотность. И то, и другое, способствуя укрупнению кристаллов, одновременно снижает степень осаждения. Образующийся осадок полидисперсен. Вследствие образования осадка, продолжается перемешивание суспензии для созревания осадка. Растворимость мелких кристаллов больше, чем у крупных, то происходит укрупнение осадка за счет растворения мелких кристаллов и переотложения осаждаемого вещества на крупных кристаллах [6]. Осадок созревает тем быстрее, чем выше его растворимость, тогда и абсолютное значение разности концентрации насыщенного раствора у мелких и крупных кристаллов будет больше. Отсюда следует, что нельзя получить одновременно и крупные кристаллы и высокую степень осаждения. Необходимо находить наиболее выгодное решение с экономической точки зрения [7]. После сушки осадок диураната аммония прокаливают во вращающихся барабанных печах при температуре 700-900 ºС до закиси – окиси урана, являющейся конечным продуктом (химическим концентратом) уранорудных заводов [8]. 1.2. Краткий обзор существующего аппаратурного оформления процесса производства Аппарат представляет собой цилиндрические емкости с плоским, сферическим или коническим дном, с диаметром равным его высоте (рисунок 1). Рисунок 1 – Аппарат с агитатором механического перемешивания Для устранения закручивания и появления воронки в центре аппарата укрепляется циркуляционная труба (дефлектор) диаметром, равным 0,1 – 0,2 от диаметра аппарата [9]. Пропеллерная мешалка располагается у нижней открытой части трубы. При вращении мешалки в дефлекторе образуется восходящий поток, а вблизи корпуса аппарата – нисходящий поток [9]. Регулярная циркуляция пульпы предотвращает оседание твердых частиц на дно мешалки. Перемешивание в жидких средах широко применяется в химической промышленности для приготовления эмульсий, суспензий и получения гомогенных систем (растворов), а также для интенсификации химических, тепловых и диффузионных процессов. В последнем случае перемешивание осуществляют непосредственно в предназначенных для проведения процессов аппаратах, снабженных перемешивающими устройствами. Цель перемешивания определяется назначением процесса. При приготовлении эмульсий для интенсивного дробления дисперсной фазы необходимо создавать в перемешиваемой среде значительные срезающие усилия, зависящие от градиента скорости. В тех зонах аппарата, где градиент скорости жидкости имеет наибольшее значение, происходит наиболее интенсивное дробление диспергируемой фазы. Аппарат с пневматическим перешиванием представляют собой пачук (рисунок 2). Рисунок 2 – Аппарат с пневматическим перемешиванием Эти аппараты, в основном, применяются для выщелачивания бедных руд. В центре пачука – циркулятор, диаметр циркулятора в пять – десять раз меньше, чем диаметр пачука. В циркулятор подается сжатый воздух. Образующаяся в циркуляторе воздушно-пульповая смесь значительно меньше плотности пульпы аппарата, поэтому воздушно-пульповая смесь вытесняется вверх, создается восходящий поток, а вдоль стенок аппарата нисходящий поток. Воздух не только перемешивается, но и аэрирует пульпу, способствую осуществлению окислительных процессов. Расход воздуха 1–1,2 м3/ч на 1 м3 пульпы [10]. Данные агитаторы требуют больших расходов на перемешивание, но обладают простой производительности. конструкцией и способствуют высокой Агитационное выщелачивание можно проводить в аппаратах, действующих либо периодически, либо непрерывно. На современных урановых заводах используют непрерывный процесс, осуществляемый в каскаде последовательно соединенных аппаратов. В качестве этих аппаратов применяют агитаторы с механическим перемешиванием, а также пачуки с пневматическим перемешиванием. Как правило, выщелачивание проводят при повышенной температуре. Для обогрева аппаратов используют острый или глухой пар. Иногда пульпа нагревается за счет тепла, выделяемого в процессе выщелачивания [10]. В целях обеспечения полной выгрузки продуктов реакции, примем коническое дно аппарата. 2. Технологическая часть Рисунок 3 – Технологическая схема 1 – корпус; 2 – отражательные перегородки; 3 – мешалка. По трубам подаются исходные реагенты UO2(NO3)2 и NH4OH в реактор. При добавлении раствора NH4OH к раствору соли уранила по мере повышения pH образуются гидроксоуранильные комплексы с различной степенью полимеризации. На степень полимеризации влияет как pH среды, так и концентрация урана в растворе. В дальнейшем наряду с этим процессом происходит образование первичных частиц твердой фазы коллоидной степени дисперсности, несущих отрицательный заряд. Заключительная стадия гидролиза и полимеризации-агрегация коллоидных частиц и их седиментация, сопровождающаяся последующей перекристаллизацией [11]. Основными элементами данных аппаратов являются корпус с днищем и крышкой, мешалка, закрепленная на вертикальном валу и привод мешалки, расположенный на стойке. На крышке и днище имеются технологические штуцера и люки для возможности осмотра и ремонта аппарата. Также штуцера служат для загрузки или подачи реагентов, вспомогательных веществ и теплоносителей, установки контрольно-измерительных приборов и крепления внутренних устройств [12]. 2.2. Материальный расчет При осаждении диураната аммония (NH4)2U2O7 из уранилнитрата UO2(NO3)2 20 % водным раствором NH4OH протекает реакция: 2 UO2(NO3)2 + 6 NH4OH = (NH4)2U2O7 + 4NH4NO3 + 3H2O G ((NH4)2U2O7) = 312 кг/час G(UO2 (NO3 )2 ) G(NH4 OH) G((NH4 )2 U2 O7 ) G(NH4 NO3 ) G(H2 O) = = = = M(UO2 (NO3 )2 ) M(NH4 OH) M((NH4 )2 U2 O7 ) M(NH4 NO3 ) M(H2 O) Приход: G(UO2 (NO3 )2 = 312 x ∙ ; M((NH4 )2 U2 O7 2M(UO2 (NO3 )2 ) 312 x кг ∙ ; x = 394 . 624 2 ∙ 394 ч 312 x G (NH4 OH) = ∙ ; M((NH4 )2 U2 O7 6M(NH4 OH) G(UO2 (NO3 )2 = G (NH4 OH) = 312 x кг ∙ ; х = 105 . 624 6 ∙ 35 ч Расход: G ((NH4)2U2O7) = 312 кг/час 312 x кг ∙ ; x = 160 . 624 4 ∙ 80 ч 312 x кг G(H2 O) = ∙ ; x = 27 . 624 3 ∙ 18 ч G(NH4 NO3 ) = Gприх. = Gрасх. 394 + 105 = 160 + 27 + 312 499 = 499 Перерасчет UO2 (NO3 )2 по 20% NH4 OH: G(UO2 (NO3 )2 x = M(UO2 (NO3 )2 ) M(NH4 OH) 394 x кг = : x = 105 . 788 210 ч 105 20% кг = ; х = 525 . x 100% ч Принимаем содержание урана 80 г/л, тогда V(H2 O) = m(UO2 (NO3 )2 ) 394 = = 4925 м3 C(UO2 (NO3 )2 ) 80 Найдем массу с учетом 20% NH4OH: 20% - 105 кг/ч 100% - x x = 525 – 105 = 420 кг/ч Найдем массу воды (выход): m(H2 Oвыход ) = m(H2 O80% ) + V(H2 O) + G(H2 O) = 420 + 4925 + 27 = 5372 кг/ч Таблица 1 – Материальный баланс № Приход G, кг/ч № Расход 1 UO2(NO3)2 394 H2O NH4OH G, кг/ч 1 NH4NO3 160 4925 H2O 5372 105 (NH4)2U2O7 312 (20%) H2O 420 (80%) Итого: 5844 Итого: 5844 2.3. Тепловой расчет Таблица 2 – Термодинамические параметры исходных веществ и продуктов реакции Вещество ∆Hf° 298 , кДж/моль Ср, Дж/(моль·К) UO2(NO3)2 –1348,99 80,4 NH4OH –361,27 154,9 (NH4)2U2O7 –3630 159,3 NН4NO3 –365,43 139,3 H2O –285,83 75,3 1) Теплота, вносимая исходными веществами: кДж . ч Qисх = ∑ Gi ×Cpi ×Tисх , (7) G 394 моль = = 500 . M 788×10-3 ч G 105 моль GNH4OH = = = 500 . M 210×10-3 ч GUO2(NO3)2 = кДж . 2 ч кДж QNH4OH = 500×154,9 ×298 = 23080,1 . ч QUO2(NO3) = 500×80,4×298 = 11979,6 Qисх = Q(UO2 (NO3 )2 ) +Q(NH4 OH) = 11979,6 + 23080,1 = 35059,7 кДж . ч 2) Теплота, выделяющаяся/поглощающая в результате реакции: Qр-и = –∆Hр-и ∙ G M , кДж ч (8) , где, ∆Hр-и - энтальпия образования реакции. ∆Hр-и = ∑ ∆Hпрод – ∑ ∆Hисх , кДж моль , Tр-и = 333 К ∆H298 = [∆H((𝑁𝐻4 )2 𝑈2 𝑂7 ) + 4 ∙ ∆H(𝑁𝐻4 𝑁𝑂3 ) + 3 ∙ ∆H(𝐻2 𝑂)] − [2 ∙ ∆H((𝑈𝑂2 𝑁𝑂3 )2 ) + 6 ∙ ∆H(𝑁𝐻4 𝑂𝐻)] = (9) = [(−3630) + 4 ∙ (−365,43) + 3 ∙ (−285,83) − [2 ∙ (−1348,99) + 6 ∙ (−361,27)] = (−5949,21) − (−4865,6) = −1083,61 кДж/моль. T ∆HT = ∆H298 + ∫298 ∆Cp ∙ dT, UO (NO3)2 ∆H3332 = 1730,39 кДж моль (10) , 333 = − 1083,61 + ∫298 80,4 ∙ dT = − 1083,61+ 80,4(333 – 298)) = кДж моль . 333 4OH ∆HNH = − 1083,61 + ∫298 154,9 ∙ dT = − 1083,61 + 154,9(333 – 298)) = 333 = 4337,89 (NH ) U2O7 ∆H333 4 2 = 4491,89 кДж моль 333 = − 1083,61 + ∫298 159,3 ∙ dT = − 1083,61 + 159,3(333 – 298) = кДж моль . 333 4NO3 ∆HNН = − 1083,61 + ∫298 139,3 ∙ dT = − 1083,61 + 139,3(333 – 298) = 333 =3791,89 кДж моль . 333 H O 2 ∆H333 = − 1083,61 + ∫298 75,3 ∙ dT = − 1083,61 + 75,3(333 – 298) = = 1551,89 кДж моль . ∆𝐻х.р. = (∆𝐻(𝑁𝐻4 )2𝑈2𝑂7 + 4 × ∆𝐻𝑁𝐻4 𝑁𝑂3 + 3 × ∆𝐻𝐻2 𝑂 ) − (2 × ∆𝐻𝑈𝑂2(𝑁𝑂3 )2 + 6 × ∆𝐻𝑁𝐻4 𝑂𝐻 ) ∆Hр-и = (4491,89 + 4 ∙ 3791,89 + 3 ∙ 1551,89) ⸺ (3460,78 + 26027,34) = 24135,12 ⸺ 29487,34 = ⸺ 5172,22 кДж моль . 394 = 2586,11 788 105 𝑄р-и = 5172,22 ∙ = 2586,11 210 Теплота, отводимая продуктами: Qр-и = 5172,22 ∙ 3) Q прод = ∑ Gi × Cpi × Tпрод , G(NH4)2U2 O7 = кДж . ч G 312 моль = = 500 . M 624 × 10−3 ч (11) G 160 моль = = 500 . −3 M 320 × 10 ч G 27 моль = = = 500 . M 54 × 10−3 ч GNH4NO3 = GH2O кДж . ч кДж Q NH4 NO3 = 500 × 139,3 × 333 = 23193,45 . ч кДж Q H2O = 500 × 75,3 × 333 = 1253,45 . ч Q (NH4 )2U2 O7 = 500 × 159,3 × 333 = 26523,45 Qуход = 26523,45 + 23193,45 + 12537,45 = 62254,35 кДж ч . Теплота потери составляет 10% от теплоты, отводимой продуктами: Qпот = 6225,435 кДж/ч. Таблица 3 – Сводная таблица прихода/расхода теплоты Приход Q, кДж/ч Расход Q, кДж/ч QUO2(NO3)2 11979,6 Q(NH4)2U2O7 26523,45 QNH4OH 23080,1 QNH4NO3 23193,45 Qр-ции 2586,11 QH2O Qнагр 30833,975 ∑Qприх = 68479,785 12537,45 6225,435 Qпот ∑Qрасх = 68479,785 2.4. Аппаратурный расчет В качестве аппарата для проведения процесса осаждения диураната аммония выбран вертикальный аппарат с коническим (угол при вершине 90°) отбортованным днищем и плоской неотбортованной крышкой. В аппарате используется механическое перемешивающее устройство – мешалка турбинная. Для предотвращения образования центральной вихревой воронки в аппарате предусмотрены отражательные перегородки. Найдем объемная производительность по формуле: 𝐺 5844 м3 𝑞𝑐 = = = 1,69 𝜌𝑐 3450,8 ч здесь G – массовая производительность аппарата, исходя из данных материального баланса, равная 5844 кг/ч; ρс – плотность реакционной смеси, исходя из значений плотностей и доли каждого компонента смеси составляет 3450,8 кг/м3. Найдя объемную производительность, мы можем рассчитать общий объем реакционной массы по формуле: 𝑉общ = 𝑞𝑐 × 𝜏 = 1,69 × 3 = 5,07 м3 , где qс – объемна производительность аппарата, м3/ч; τ – время пребывания реакционной массы в аппарате, принято 3 ч. Объем аппарата, с учетом коэффициента заполнения, рассчитываем по уравнению: 𝑉ап = 𝑉р.м. 5,07 = = 6,76 м3 , 𝜑 0,75 где Vр.м. – объем реакционной массы, м3; φ – коэффициент заполнения реактора. Коэффициент заполнения φ имеет различные значения в зависимости от характера процесса, осуществляемого в данном аппарате. Для аппаратов с мешалками, где возможно образование воронки, φ = 0,75 ÷ 0,8. Принимаем φ = 0,75. Выбираем ближайший объем для аппарата по ГОСТ 9931 – 85 и принимаем Vап = 8,00 м3. Аппарат типа ВКЭ изображен на рисунке Рисунок 4 – Основные параметры и размеры корпуса типа ВКЭ Технические параметры по ГОСТ 9931 – 85: D = 2000 мм – внутренний диаметр аппарата, L = 2880 мм – высота аппарата, l = 1800 мм – высота цилиндрической части аппарата. α = 90° – угол при вершине конуса, Sвн = 20,5 м2 – площадь внутренней поверхности. Для перемешивания реакционной массы выбрана турбинная мешалка открытого типа. Данный тип мешалок относится к быстроходным и предназначен для перемешивания жидкостей с небольшой вязкостью. Быстроходные мешалки чаще всего работают в аппаратах с отражающими перегородками. Отсутствие перегородок приводит к завихрению жидкости в аппарате и образованию воронки. Рисунок 5 – Основные параметры турбинной мешалки с прямыми лопастями Расчет перемешивающего устройства: 1) Диаметр перемешивающего устройства: 𝑑𝑚 = 𝐷в 2000 = = 500 мм (3 ÷ 4) 4 2) Ширина лопастей: 𝑏 = 0,2 × 𝑑𝑚 = 0,2 × 500 = 100 мм 3) Высота мешалки: ℎ𝑚 = (1,0 ÷ 1,2) × 𝑑𝑚 = 1,0 × 500 = 500 мм 4) Диаметр диска: 𝐷 = 0,75 × 𝑑𝑚 = 0,75 × 500 = 375 мм 5) Длина лопастей: 𝑙 = 0,25 × 𝑑𝑚 = 0,25 × 500 = 125 мм 6) Окружная скорость: 𝜔 = 2,5 ÷ 10 = 10 м с 2.5. Механический расчет Расчет цилиндрической обечайки Согласно таблице коррозионной стойкости материалов, для процесса осаждения диураната аммония выбираем марку сплава Монель НМЖМц, так как этот сплав отличается высокой коррозионной стойкостью и высокими механическими свойствами. Технологические свойства этого медно- никелевого сплава, а именно пластичность, позволяют осуществлять его обработку давлением в горячем и холодном состоянии. Нормативное допустимое напряжение составляет [σ] = 147 МПа. Коэффициент, учитывающий ослабление материала в местах швов, составляет φ = 1. Рассчитаем номинальную толщину обечайки по формуле: 𝑆= 𝑃 × 𝐷вн 1 × 2000 = = 6,85 мм 2 × 𝜑 × [σ] − P 2 × 1 × 147 − 1 Примем S = 6 м, учитывая коррозию Ск = 2 мм и эрозию Сэ = 2 мм, по данной формуле рассчитаем полную толщину стенок: 𝑆пол = 𝑆 + 𝐶к + 𝐶э = 6 + 2 + 2 = 10 мм. Определим избыточное давление по формуле: [𝑃] = 2 × [σ] × 𝜑 × (𝑆пол − 𝐶к ) 2 × 147 × 1 × (10 − 2) = = 1,17 МПа. 𝐷вн + (𝑆пол − 𝐶к ) 2000 + (10 − 2) Условие эксплуатации P < [P] (1,0 МПа < 1,46 МПа) выполняется. Расчет плоской неотбортованной крышки Составными элементами корпусов химических аппаратов являются днища, которые, как правило, органически связаны с обечайкой аппарата и изготовляются из того же материала. Известен широкий ряд крышек аппаратов: цилиндрические, сферические, эллиптические, плоские круглые фланцевые крышки и т.д. Для своего аппарата я выбрала плоскую неотбортованную крышку, так как она проста по конструкции и для ее изготовления не требуется специального прессового оборудования. Рисунок 6 – Основная типовая конструкция эллиптической крышки В таблице приведены внутренние базовые размеры плоского неотбортованного днища. Таблица 4 – Базовые размеры (по ГОСТ 12623-78) Dв D мм s, мм 8 Масса, кг 2000 2040 102,6 Расчет рубашки аппарата Рубашки в химических аппаратах предназначены для наружного нагревания или охлаждения обрабатываемых, или хранящихся в аппарате главным образом жидких продуктов. В своей работе буду использовать неразъемную рубашку, применяющуюся в основном в сварной и паянной аппаратуре (привариваются или припаиваются к корпусу аппарата). Основные параметры для конструирования рубашки с коническим днищем представлены в таблице 4. Таблица 5 – Размеры для рубашки неразъемной с коническим отбортованным днищем из углеродистой стали (по ОН 26-01-74 – 68 и ОН 26-01-75 – 68) Расчетное Dн , Dв Dp h H H1 давление в рубашке Рр, F, м2 Мн/м2 2000 2200 80 2580 200 - 13,0 Рисунок 7 – Рубашка неразъемная с коническим отбортованным днищем из углеродистой стали Расчет отражательных перегородок Установка отражательных перегородок в аппаратах с механическим перемешиванием приводит к изменению характера движения потоков перемешиваемой среды: вращательное движение сменяется радиальным. В результате достигается большая однородность перемешиваемой среды, чем при отсутствии перегородок. Как было сказано выше, основной целью установки отражательных перегородок образования центральной воронки. является предотвращение Перегородки выполнены в виде пластин у стенки аппарата, как показано на рисунке 7. Число перегородок принимают от двух до шести, чаще всего встречаются аппараты с четырьмя отражательными перегородками. Рисунок 8 – Отражательная перегородка Ширина перегородки: b= ( 1 1 ÷ ) ∙ D, 10 12 примем b = 160 мм; высота перегородки относится к ширине, как: h = (5 ÷ 10), b примем высоту отражательной перегородки 800 мм. Толщина перегородки равна толщине стенки корпуса аппарата. Расчет штуцеров Для расчетов диаметров трубопровода можно использовать уравнение: 4×G D =√ , ω×π×ρ где G – производительность, кг/с; ω – скорость движения среды, м/с; Рассчитаем диаметры патрубков для подачи исходных растворов (UO2(NO3)2, NH4OH) в аппарат, среднюю скорость движения растворов примем ω = 1 м/с. 4 ∙ 3814,5 DUO2(NO3)2 =√ = 36,5 мм 1 ∙ 3,14 ∙ 1015 ∙ 3600 4 ∙ 230,19 DNH4OH =√ = 9,4 мм 1 ∙ 3,14 ∙ 922,8 ∙ 3600 Таблица 6 – Основные размеры стандартных фланцевых соединений для подачи UO2(NO3)2 и NH4OH UO2(NO3)2 Dу dв D D1 D2 b h Dn S H l 40 46 130 100 80 13 3 45 3,5 155 150 18 3,5 155 150 NH4OH 15 19 95 65 47 14 2 Рассчитаем диаметр патрубка для слива полученного раствора, среднюю скорость движения пульпы примем ω = 0,5 м/с: 4 ∙ 5844 D =√ = 87 мм 0,5 ∙ 3,14 ∙ 2850 ∙ 3600 Таблица 7 – Основные размеры стандартных фланцевых соединений для слива полученного раствора: Полученный раствор Dу dв D D1 D2 b h Dn S H l 100 59 140 110 90 13 3 57 8 155 150 Выбираем штуцера типа 1 с фланцами стальными плоскими приварными на условное давление до 2,5 МПа и температуру от минус 70 до 300° С, исполнение 1 – с соединительным выступом. Рисунок 9 – Фланец и патрубок по ГОСТ – 12820 Расчет опор для вертикальных аппаратов Установка химических аппаратов на фундаменты или на специальные несущие конструкции осуществляется с помощью опор. Конструкции опор можно разбить на два основных вида: опоры для вертикальных аппаратов и опоры для горизонтальных аппаратов. Выбор типа опоры зависит от ряда условий: места установки аппарата (в помещении или на открытой площадке), соотношение высоты к диаметру аппарата, массы и т.д. Опоры типа I – III представляют собой цельные опорные устройства, которых на аппарате должно быть не менее трех. Опоры типа I – III рекомендуется применять при установке на открытой площадке колонных аппаратов. Рисунок 10 – Основные типовые конструкции опор для вертикальных аппаратов Выбираем опоры теплоизоляции. первого типа для аппаратов с рубашками без Найдем вес металла аппарата: 𝐺1 = 1,1 × 𝐹 × 𝑆 × 𝛾м = 1,1 × 13,0 × 0,01 × 88,2 = 12,6 кН , где 𝐹 – внутренняя поверхность корпуса, м2; 𝑆 – толщина стенок, м; 𝛾м – удельный вес металла. Рассчитаем вес металлоконструкций, установленных на крышке аппарата: 𝐺2 = 0,5 × 𝐺1 = 0,5 × 12,6 = 6,3 кН. Вес воды, который заполняет аппарат при гидравлических испытаниях: 𝐺3 = 𝑉 × 𝛾м = 5 × 10 = 50 кН , где 𝑉 – внутренний объем аппарата, м3; 𝛾м – удельный вес воды. Рассчитаем максимальную нагрузку на одну опору: 𝑄расч = 𝜆(𝐺1 +𝐺2 + 𝐺3 ) 1(8,54 + 4,269 + 50) = = 15,7 кН. 𝑛 4 Выбираем опоры по условию 𝑄табл ≥ 𝑄расч Таблица 8 – Размеры опор для вертикальных аппаратов (по ОСТ 26665-79) Q, кН bmax hmax h1 25 200 540 20 2.6. Гидравлический расчет Рассчитаем объемную долю дисперсной фазы по формуле: 𝜑= 𝑉т.ф. 𝑚т.ф. 171,23 = = = 0,023, 𝑉 𝜌т.ф. × 𝑉 1850 × 4 где 𝑉т.ф. – объем твердой фазы, м3; 𝑉 – общий объем смеси, м3; 𝜌т.ф. – плотность твердой фазы, принимаем равной плотности (NH4)2U2O7 = 1850 кг/м3; 𝑚т.ф. – масса твердой фазы, кг. Рассчитав объемную долю дисперсной фазы, можем посчитать динамический коэффициент вязкости по формуле: 𝜇вяз = 𝜇ж × (1 + 2,5) × 𝜑 = 0,407 × 10−3 × (1 + 2,5) × 0,023 = 0,033 × 10−3 Па × с , где 𝜇вяз – динамический коэффициент вязкости основной жидкости, Па × с; μж = 0,407·10-3 Па × с, для воды при t = 70° С. Рассчитаем критерий Рейнольдса для любого перемешивающего устройства по формуле: 𝜌т.ф. × 𝑛 × 𝑑м 2 1850 × 3 × 0,42 𝑅𝑒м = = = 26909090,9 , 𝜇вяз 0,033 × 10−3 где 𝑛 – частота вращения мешалки, об/с; 𝑑м – диаметр мешалки, м. По найденному значению критерия Рейнольдса определяем коэффициент мощности по графику 𝐾𝑁 = 3,2. Подставляя все найденные значения, рассчитаем мощность, требуемую на перемешивание: 𝑁 = 𝐾𝑁 × 𝜌𝑐 × 𝑛3 × 𝑑м 5 = 3,2 × 1937 × 27 × 0,01024 = 1713,73 Вт , где 𝜌𝑐 – плотность перемешиваемой среды, кг/м3. Рассчитаем мощность, затрачиваемая на трение в уплотнении: 𝑁𝑇 = 0,95 × 𝑝 × 𝑓тр × 𝑑в 2 × 𝑛 = 0,95 × 1,1 × 0,08 × 0,42 × 3 = 4012,8 Вт , где 𝑝 – избыточное давление, Па; 𝑓тр – коэффициент трения (0,08 ÷ 0,12); 𝑑в – диаметр вала мешалки, м. Рассчитаем минимальную мощность привода мешалки: 𝑁дв = 𝑁 + 𝑁𝑇 1713,73 + 4012,8 = = 6362,8 Вт = 6,4 кВт , 𝜂 0,9 где 𝜂 – КПД привода (0,9 ÷ 0,96). Выбор привода перемешивающего устройства Существует три типа приводов механических перемешивающих устройств: электромеханический, пневматический и гидравлический. Наиболее распространенным является электромеханический привод. Такой привод состоит, как правило, из электродвигателя и редуктора, соединенных между собой муфтой. Для достижения рабочей частоты вращения вала мешалки в состав привода кроме редуктора может быть включена и передача (клиноременная, кривошипно-шатунный механизм и др.). Привод может располагаться не только над емкостным аппаратом, но и под ним. В зависимости от расположения привода различают емкостные аппараты с верхним или нижним приводом перемешивающего устройства. Выходной вал редуктора соединяется с валом мешалки также муфтой. На основе осуществленных расчетов выберем привод для перемешивающего устройства. Далее по мощности на валу электродвигателя и скорости вращения вала мешалки определяем типоразмер мотор – редуктора: Nдв = 11 кВт, ω = 45 об/мин. Таблица 9 – Основные параметры вертикального привода типа 1 Обозн ачение Типоразмер мотор – редуктора d H H1 мм са, кг привода 3 III Мас 65 20 60 12 57 500 Рисунок 11 – Привод вертикальный (тип IV) 1 – Мотор – редуктор по МН 5534 – 64; 2 – Муфта по МН 5871 – 66; 3 – Вал промежуточный; 4 – Стойка по МН 5856 – 66; 5 – Стойка по МН 5870 – 66; 6 – Уплотнение по МН 5866 – 66 – МН 5870 – 66; 7 – Вал перемешивающего устройства. Заключение В данной работе был разработан проект осаждения диураната аммония (NH4)2U2O7 из уранилнитрата UO2(NO3)2 20%-ным водным раствором NH3 (NH4OH). Производительность по (NH4)2U2O7 – 312 кг/час. В процессе выполнения работы были составлены и рассчитаны материальный и тепловой балансы. Проведены аппаратный, гидравлический и механический расчеты. Для реализации процесса осаждения был разработан реактор с турбинной мешалкой (агитатор), диаметром 2000 мм, объемом 8,00 м3. Были проведены соответствующие расчеты основных частей аппарата, а именно: Привод перемешивающего устройства Опоры для вертикальных аппаратов Цилиндрическая обечайка Плоская неотбортованная крышка Рубашка аппарата Отражательные перегородки Список литературы 1. Страны лидеры по запасам урана. [Электронный курс] // https://vivareit.ru/ /: Рейтинги, 2017. URL: https://vivareit.ru/strany-liderypo-zapasam-urana/ (Дата обращения 10.11.2018). 2. Мировая добыча урана в 2011 году – данные WNA. [Электронный курс] // Уран, http://atominfo.ru/index.html//: 2011. URL: http://atominfo.ru/newsa/j0956.htm (Дата обращения: 11.11.2018). 3. Урановая промышленность. [Электронный курс] // http://bruma.ru/: http://bruma.ru/enc/nauka_i_tehnika/energetika_i_stroitelstvo/URANOVAY A_PROMISHLENNOST.html (Дата обращения: 11.11.2018). 4. Справочник химика. [Электронный ресурс] // http://chem21.info /: Выделение концентратов урана из растворов, 2017. URL: http://chem21.info/info/1825436/ (дата обращения: 11.11.2018) 5. Химия и технология урана: Учебное пособие для вузов / Н.С. Тураев, И.И. Жерин. – М. ЦНИИАТОМИНФОРМ, 2005, 407 с. 6. Скальская Д. Г. Исследование возможности получения полиуранатов аммония продуктами гидролиза карбамида // Радиохимия и радиохимическая технология: прошлое, настоящее, будущее. – М.: – 2012. – №6. – С. 24-28. 7. Слабоспицкая Е.А. Выбор метода осаждения соединений урана из азотнокислых растворов // Вопросы атомной науки и техники / Е.А. Слабоспицкая, Н.В. Свичкарь, Ф.В. Белкин. – Харьков: – 2011. – № 2. – С. 192-195. 8. Молодой ученый. Технологические [Электронный особенности ресурс] осаждения // https://moluch.ru урана, 2017. /: URL: https://moluch.ru/archive/34/3804/ (дата обращения: 15.11.2018) 9. Судариков Б.Н.. Процессы и аппараты урановых производств / Б. Н. Судариков, Э. Г. Раков. – М.: Машиностроение, 1969. – 384 с. 10. Тимонин А.С.. Машины и аппараты химических производств / А.С. Тимонин, Б.Г. Баледин, В.Я. Барцев [и др.]. – Калуга: изд-во Н. Бочкаревой, 2008. – 872 с. 11. В.Е. Лызлова. Выделение и концентрирование актинидов из азотнокислых растворов с применением новых ионнообменных материалов: дис. канд. техн. наук. – Озерск, ФГУП ПО «Маяк», 2014. – 147 с. 12. Леонтьева А.И.. Оборудование химических производств. Атлас конструкций: учебное пособие для вузов / А.И. Леонтьева, Н.П. Утробин. – М.: Колос, 2008. – 479 с.