Министерство образования Российской Федерации

Оренбургский государственный университет

Уфимский филиал

Факультет технологии бродильных производств и виноделия

КУРСОВАЯ РАБОТА

по технологии оборудования

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

УФ ГОУ ВПО ОГУ 170 600.4.2.07.402.01 ПЗ

«Сусловарочный котел»

Руководитель проекта

____________Науширванов Р. Г.

«___»_________________2008 г.

Исполнитель

студент гр. МС-4.1

____________Глухов П.М.

«___»_____________ 2008г.

Уфа - 2008

Содержание

Введение

1Технологическая схема производства пива

1.1 Приём и хранение солода

1.2 Очистка и дробление солода

1.3 Приготовление пивного сусла

1.4 Охлаждение сусла

1.5 Приготовление дрожжей чистой культуры

1.6 Главное брожение

1.7 Дображивание и осветление пива

1.8 Розлив пива

2 Сусловарочный котел

2.1 Назначение

2.2 Устройство

3 Расчетная часть

3.1 Исходные данные

3.2 Технологический расчет

3.3 Теплотехнический расчет

3.4 Энергетический расчет

3.5 Конструктивный расчет

3.6 Механический расчет

4 Монтаж и техническое обслуживание

4. 1 Монтаж

4.2 Техническое обслуживание

5 Мероприятия по охране труда и техники безопасности

5.1 Мероприятия по промышленной санитарии

5.2 Мероприятия по предупреждению чрезвычайных ситуаций

Список использованной литературы

Введение

Пивоваренная промышленность относится к успешно развивающимся

отраслям, о чем свидетельствует, начиная с 1995 года, ежегодным прирост

производимой продукции по 20-23 %.

В настоящее время Госкомстатом зарегистрировано более 400

предприятий – производителей пива. 70 % выпускаемой продукции

приходится на 30 крупнейших предприятий [1].

В 2000 году было выработано около 549,4 млн дал пива. Его

производство на душу населения достигло 36 – 37 дм3, прирост по

сравнению с 1999 годом составляет 27 % [1].

Перспектива

полного

удовлетворения

спроса,

учитывая

климатические, социальные и национальные особенности, оценивается в 63

– 75 дм3 в год на душу населения [2].

Союз пивоваров России считает целесообразным присоединение

мелких пивоваров (до 7млн дал пива в год) к крупным предприятиям, чтобы

облегчить гарантии кредитов и инвестиций со стороны крупной фирмы.

В последнее время пивоваренная промышленность характеризуется

значительным увеличением ассортимента выпускаемой продукции. Теперь

почти каждый завод выпускает свои сорта пива, причем наметилась

тенденция к увеличению доли темного пива [2].

Сегодня около 60 % выпускаемой продукции составляют недорогие

сорта пива, высококачественные сорта (12 – 13 % -е пиво) – 12 %, дешевые

сорта (10 – 11 %-е пиво) – около 30 % [2].

Следует отметить неравномерность распределения предприятий на

территории России. Большинство пивзаводов находится в европейской части

страны, а в Сибири и на Дальнем Востоке пивоваренная отрасль

представлена лишь единичными предприятиями.

На большинстве пивзаводов эксплуатируется оборудование, которое

морально и физически устарело

и делает невозможным выпуск

конкурентоспособной продукции. Необходима срочная реконструкция ряда

пивзаводов.

Однако

назрела

необходимость

сноса

зданий

многих

существующих пивзаводов, так как они не подлежат реконструкции.

Целесообразно

строительство

новых

заводов

с

внедрением

новой

технологии и нового оборудования, поточных механизированных линий.

1 Технологическая схема производства пива

Производство пива слагается из следующих этапов:1)приём и хранение

солода; 2) очистка и дробление солода; 3) приготовление пивного сусла; 4)

охлаждение сусла; 5) приготовление дрожжей чистой культуры; 6) главное

брожение; 7) дображивание; 8) осветление пива; 9) розлив пива в бутылки и в

бочки.

1.1 Приём и хранение солода

Сухой, очищенный от ростков солод поступает в приёмный бункер 1,

откуда норией 2 поднимается к автоматическим весам 3. После взвешивания

шнеками 4 солод распределяется по силосам 5, в которых выдерживается не

менее 4-5 недель. Содержание влаги в солоде при хранении повышается

вследствие его гигроскопичности до 5-6%.

1.2 Очистка и дробление солода

Отлежавшийся солод по мере надобности из силосов пневматическим

транспортёром направляется на дальнейшую переработку. Вакуум-насос 8

создаёт в разгрузителе 7 разрежение; атмосферный воздух засасывается через

воронки 6, захватывает солод и поднимает его в разгрузитель 7. Отсюда

через шлюзовый затвор солод ссыпается в полировочную машину 9, где

очищается от пыли и случайных примесей. Очищенный солод норией

поднимается к автоматическим весам 3, проходя через магнитный сепаратор

10 для удаления металлических частиц. После взвешивания солод

измельчается в вальцовой дробилке 11 и затем ссыпается в бункер 12.

1.3 Приготовление пивного сусла

Дроблённый солод смешивается с тёплой водой ( около 600 С ) в

заторном котле 13. По окончании перемешивания (затирания) часть заторной

массы

(около

40%)

перекачивается

насосом

14

в

другой,

рядом

установленный заторный котёл 13. Здесь эта часть затора нагревается до

температуры осахаривания (68-700С), а затем по окончании осахаривания –

до кипения. После непродолжительного кипячения с целью разваривания

крупных частиц солода заторную массу (первую отварку) тем же насосом

возвращают в заторный котел. При смешивании кипящей части затора с

затором, оставшимся в котле, температура всей массы достигает 700С. Затор

оставляют в покое для осахаривания.

По окончании осахаривания часть затора снова перекачивают насосом

в котёл (вторая отварка) для нагревания до кипячения и разваривания

крупки. Вторую отварку возвращают в котёл 13, где после смешивания обеих

частей затора температура повышается до 75-800С. Затем всю массу из котла

насосом перекачивают в один из фильтрационных аппаратов. Получающееся

в начале фильтрации мутное сусло насосом 16 возвращают обратно в

фильтрационный аппарат; прозрачное сусло через фильтрационную батарею

или через регулятор давления 22 стекает в один из сусловарочных котлов 18.

Промытую

солодовую

дробину

из

фильтрационного

аппарата

спускают в насос 20, который перекачивает её в раздаточный бункер для

продажи на корм скоту. Промывная вода, содержащая небольшое количество

экстрактивных

веществ,

стекает

в

сборник

17,

откуда

насосом

перекачивается в котёл 13 для приготовления следующего затора.

В сусловарочном котле 18 производится кипячение сусла с хмелем.

При кипячении сусла выпаривается некоторое количество воды, происходит

частичная денатурация белков сусла и его стерилизация. Горячее охмелённое

сусло спускают в хмелеотделитель 21; здесь задерживаются вываренные

хмелевые лепестки, а сусло насосом 19 перекачивается в сборник горячего

сусла 23.

Описанный способ приготовления сусла не является единственно

возможным, но он получил наибольшее распространение.

1.4 Охлаждение сусла

Горячее сусло из сборника 23 стекает в сусловатый центробежный

сепаратор

24,

в

котором

оно

очищается

от

взвешенных

частиц

коагулированных белков. Из сепаратора сусло нагнетается в пластинчатый

теплообменник 25, где оно охлаждается до 5-6 0С. Из сборника сусло

перекачивается в бродильные танки.

На некоторых старых предприятиях охлаждение сусла производится в

нестерильных условиях за счёт самоиспарения в открытых чанах и затем в

оросительных холодильниках.

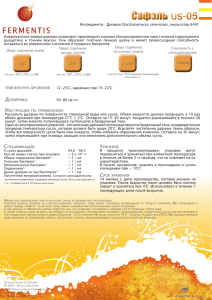

1.5 Приготовление дрожжей чистой культуры

Для обеспечения чистоты брожения семенные дрожжи периодически

заменяются дрожжами чистой культуры, получаемыми из одной клетки в

стерильных условиях.

Для размножения дрожжей чистой культуры охмелённое сусло после

очитки его в сепараторе 24 стерилизуют в стерилизаторе 27 и затем

перекачивают в бродильные аппараты 28 и 29, в которые задают чистую

культуру дрожжей из лаборатории. Дальнейшее размножение дрожжей

происходит в танке 30.

1.6 Главное брожение

Охлаждённое сусло сливается в закрытые бродильные танки 31 и 32, и

сюда же задают дрожжи из танка для разбраживания 30. По окончании

главного брожения, протекающего в течении 6-8 суток, молодое пиво

насосом 33 перекачивают в лагерные танки 40 и 41. Дрожжи, остающиеся на

дне бродильных танков 23, посредством вакуума, создаваемого вакуумнасосом 35, направляются в сборник 34 для повторного использования или в

сборники для продажи 37. Из сборников под действием давления сжатого

газа (углекислоты) дрожжи перекачиваются в фильтр-пресс 38

пиво,

отфильтрованное в фильтрпрессе, сливается в танк для переработки 39.

Промывание дрожжей от остатков пива и охлаждение их производят водой,

охлаждаемой рассолом в баке 36.

1.7 Дображивание и осветление пива

Дображивание пива происходит в лагерных танках в течении 11-90

суток, в зависимости от типа приготовляемого пива и принятого метода

технологии. По окончании дображивания пиво под давлением углекислоты

стекает из танков 40 и 41 в смеситель 42, затем пивным насосом 43 пиво

нагнетается в сепаратор-осветитель 44.

В сепараторе-осветителе пиво освобождается от взвешенных в нём

дрожжей и других микроорганизмов и разных мелкодисперсных частиц.

Иногда после сепарирования для придания готовому напитку полной

прозрачности и блеска его фильтруют в фильтрпрессе 45. Осветлённое пиво

охлаждают рассолом в пластинчатом теплообменнике 46 и насыщают его

углекислотой в карбонизаторе 47. После этого пиво сливается в сборник 48.

1.8 Розлив пива

Отфильтрованное пиво из сборника 48 под давлением углекислоты

подают в отделение розлива. Ящики с грязными бутылками подаются из

склада к автомату 60, который извлекает бутылки из ящиков; пластинчатым

транспортёром 62 бутылки направляются в бутылкомоечную машину 49;

пустые ящики после очистки от мусора в автомате 61 ленточным

транспортёром 56 подаются к автомату 55 для укладки в них бутылок с

продукцией. Вымытые бутылки из моечной машины 49 пластинчатым

транспортёром 59 передаются к световому экрану 50 для отбраковки, а затем

к

линии

машин-автоматов:

разливочному

51,

укупорочному

52,

бракеражному полуавтомату 53, этикетировочному 54 и к укладчику бутылок

в ящики 55. Готовая продукция транспортёрами передаётся в экспедицию.

Заправка КЕГ бочек пивом происходит на автоматической установке

«Трансомат»,

где

осуществляется

пастеризация пива в процессе розлива.

промывка,

стерилизация

бочек

и

2 Сусловарочный котел

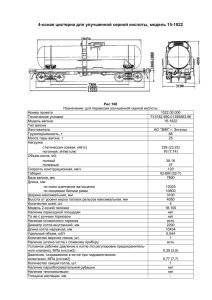

2.1 Назначение

Сусловарочные котлы служат для кипячения и отваривания сусла после

фильтрации.

2.2 Устройство

Типовой сусловарочный котел представляет собой цилиндрический

сосуд

с двойным сферическим днищем, образующим паровую рубашку,

предназначенную для нагревания и кипячения сусла. Греющий пар

проводится в рубашку в нескольких местах из кольцевого паропровода;

конденсат

отводится

из

рубашки

также

в

нескольких

местах

в

конденсатоотвод. Неконденсирующиеся газы из рубашки периодически

удаляются в атмосферу по трубке.

На куполообразной крышке имеется вытяжная трубка с кольцевым

желобком

и трубкой

для сбора и отвода в канализацию конденсата,

образующегося в вытяжной трубе. Тяга в вытяжной трубе регулируется

поворотной заслонкой

посредством лебедки. На крышке котла имеется

также смотровой люк с раздвижными дверцами. Пропеллерная мешалка

приводится в движение электродвигателем через редуктор.

Котел обычно изготовляют из листовой стали. Иногда для повышения

интенсивности теплопередачи внутреннее днище изготовляют из красной

меди.

Для уменьшения потерь тепла боковые стенки котла изолируют слоем

стеклянной или шлаковой ваты, поверх которого укрепляют защитный кожух

из тонкой листовой стали. Днище котла также покрывают слоем тепловой

изоляции.

Типовой сусловарочный котел мало отличается от заторного котла. Так

как в сусловарочном котле приходится выпаривать значительное количество

воды (не менее 8-12 % в час от общего объема сусла, находящегося в котле),

то поверхность теплопередачи у него должна быть более развитой; кроме

того, конструкция котла должна обеспечивать интенсивную циркуляцию

кипящего сусла и малые тепловые потери. Циркуляция жидкости может быть

обеспечена пропеллерной мешалкой, неравномерным нагреванием жидкости

в котле или при совместной работе мешалки и неравномерном нагревании.

Описанный сусловарочный котел имеет существенный недостаток:

получаемый в нем при кипячении сусла вторичный пар не используется и

удаляется в атмосферу через вытяжную трубу. Теплосодержание же

вторичного пара очень мало отличается от теплосодержания греющего пара,

поэтому экономичность сусловарочного котла очень низка. Попытки

использования тепла, содержащегося во вторичном паре, предпринимались

неоднократно и заключались в следующем.

1.На вытяжной трубе устанавливали конденсатор смешения, в котором

вторичный

пар,

соприкасаясь

с

разбрызгиваемой

холодной

водой,

конденсируется, нагревая воду примерно до 60 0С. Недостаток этого способа

состоит в том, что конденсатор резко снижает действие вытяжной трубы и

получаемая теплая вода загрязнена летучими веществами хмеля.

2.Вторичный пар вентилятором отсасывался из сусловарочного котла и

нагнетался в поверхностный конденсатор.

Получаемая теплая вода в этом конденсаторе не смешивается с

конденсатором пара и может употребляться для любых целей. Однако

эксплуатационные расходы на эту установку не оправдываются получаемой

теплой водой.

3.Температура вторичного пара может быть повышена при применении

теплового насоса. Однако для этой цели необходимо установить компрессор

или инжектор, работающие на паре высокого давления.

Все эти попытки использования тепла вторичного пара не дали

ожидаемых результатов.

Варка сусла в герметически закрытом котле позволяет получать

вторичный пар с небольшим избыточным давлением; такой пар можно

использовать в качестве греющего для получения теплой воды, направляя его

непосредственно в водоподогреватели.

Варка сусла под давлением выгодна не только с теплотехнической

точки зрения; при повышенной температуре кипячения эстрагирование

горьких веществ хмеля и коагуляция белков сусла происходят быстрее и

полней.

Поэтому

замена

существующих

сусловарочных

котлов

на

герметические вполне целесообразна.

Машиностроительный завод «Латпищемаш» изготовляет котлы для

варки сусла под давлением. Отличительной особенностью этих котлов

является герметическая куполообразная крышка. Крышка рассчитана на

внутреннее избыточное давление 0,02 Мн/м2. На крышке имеются

конический клапан, герметически закрывающий вытяжную трубу; люк с

герметическим затвором; труба с вентилем для перепуска вторичного пара в

вытяжную трубу при закрытом клапане; труба

клапаном и вентилем

смотровое окно

с предохранительным

для подачи вторичного пара в водоподогреватель:

и осветитель. Подъем и спуск конического клапана

производятся посредством вращения валика; на одном конце этого валика

имеется маховичок и храповое колесо, а на другом конце – рычаг для

подъема или опускания клапана и противовес, поджимающий клапан к

опорному кольцу вытяжной трубы. Тяжелая крышка люка также имеет

противовес в виде груза, опущенного на тросе в полую трубу.

В последнее время за рубежом начали получать распространения

заторные и сусловарочные котлы прямоугольной формы с наклонными

днищами.

Паровая

рубашка

выполняется

в

виде

узких

коробов,

привариваемых к наклонным днищам. Подача пара в каждую секцию

паровой рубашки и отвод конденсата могут быть как индивидуальными (т.е.

в каждую секцию отдельно), так и групповыми, что позволяет обогревать

котел частями по мере заполнения его заторной массой или суслом. Заторная

масса или сусло перемешивается пропеллерными мешалками. Описанные

котлы имеют ряд достоинств по сравнению с обычными котлами

цилиндрической формы со сферическими днищами и крышками:

1) изготовление этих котлов несколько проще, так как они не имеют

сферических поверхностей;

2) секционные паровые рубашки позволяют применять пар более

высокого давления по сравнению с рубаками сферических днищ и

производить обогрев днища котлов постепенным включением секций;

3) пропеллерные мешалки имеют электропривод весьма простой

конструкции.

Недостатком этих котлов является невозможность варки сусла под

избыточным давлением.

3 Расчетная часть

3.1 Исходные данные

Полная вместимость Vп = 6,5 м3;

Начальная концентрация сухих веществ в сусле BH = 8,2 % масс.;

Конечная концентрация сухих веществ в сусле Bк = 10,2 % масс.;

Начальная температура сусла tH=68 0C;

Конечная температура сусла tк=110 0C;

Давление вторичного пара Pвп = 0,147 мПа;

Давление греющего пара Pгп = 0,30 мПа;

Цикл работы τs = 2,0 ч;

Удельная теплоемкость сухих веществ с0 = 1,42 кДж / кг0С;

Удельная теплоемкость воды св = 4,19 кДж / кг0С;

Удельная тепловая нагрузка q = 63805 Вт/м2;

Удельные потери тепла qт = 5 %.

3.2 Технологический расчет

Начальное содержание влаги в сусле:

ωн = (100 – Вн), % масс.

ωн = (100 – 8,2) = 91,8% масс.

Конечное содержание влаги в сусле

ωк = (100 – Вк), % масс.

ωк = (100 – 10,2) = 89,8 % масс.

Средняя плотность сусла

ρs = ρт

Вк

В

+ ρж (1 н ) , кг/м3

100

100

где ρт = 7,4 плотность фазы сухих веществ,

ρж = 0,23 плотность фазы жидких веществ

ρs = 7,4

8,2

10,2

+ 0,23 (1 ) = 0,97 кг/м3.

100

100

Вязкость сусла определяется по формуле:

μs = μж (1 + 2,5 · Вк / 100), Па· с

где μж – коэффициент динамической вязкости воды, Па

μs = 1,005 · 103 · (1 + 2,5 · 10,2 / 100) = 1,26 · 103 (Па· с).

Общее количества сусла за цикл работы

Gs = Vп · ρs · ξ , кг

где ξ = 0,9 – степень заполнения аппарата

Gs = 6,5 · 0,97 · 0,9 = 5,67 т = 5 670 кг.

Часовая производительность аппарата

Gs1 = Gs / τs, кг/ч

Gs1 = 5 670 / 2 = 2835 кг/ч.

Количество выпариваемой воды за цикл

W = Gs (1- Вн / Вк), кг

W = 5 670 (1- 8,2 / 10,2)= 1112 кг.

Количество выпариваемой воды за час

W1 = W/ τ, кг

W1 = 1112 / 2 = 556 кг.

3.3 Теплотехнический расчет

Удельная теплоемкость сусла

Сs = Co (100 - ωн /100)+Cв (ωн / 100), кДж/кг· с

Сs = 1,42 (100 – 91,8/100)+4,19 (91,8/ 100)= 144,54 кДж/кг· с

Количество тепла, передаваемого от греющего пара к кипящему

раствору, (кВт)

Qг.п. = А [G1s Cs (tк – tн) + W1· r] / 3600, кВт

где А = (1 + qт / 100) = (1 + 5/ 100) = 1,05 – поправочный коэффициент,

учитывающий потери тепла в окружающую среду;

r=2151 энтальпия пара и конденсата.

Qг.п. = 1,05 [2835· 144,54 (110 – 68) + 556 · 2151] / 3600=5368,51Вт

Коэффициент теплопередачи при конденсации греющего пара в

паровой рубашке

ά1 = 2,044

3 2

·

4

4

r

Ht

,

где λ – коэффициент теплопроводности конденсата, Вт/м0С,

ρ – плотность конденсата, кг / м3,

μ – динамический коэффициент вязкости конденсата, Па·с;

r – теплота парообразования, Дж/кг;

∆t = 0,5 · (tк - tн) – перепад температуры между паром и стенкой

аппарата, 0С,

Н – высота сферической части днища.

Коэффициент теплопередачи от греющего пара находят с учетом

значений, приведенных ниже:

t, 0С

р, мПа

100

0.1

6,89

11,35

110

0,15

6,87

11,61

120

0,2

6,86

11,87

130

0,28

6,84

12,12

140

0,36

6,81

12,23

150

0,48

6,79

12,29

160

0,62

6,76

12,38

4

r , кДж

10-3· 4 3 2 /

___________

ά1 = 2,04 · 0,01161 · 6,87/ √1,1 · 0,5(110-68) = 0,086, Вт/м0С,

4

Коэффициент теплопередачи при конденсации с учетом угла наклона

стенки аппарата в градусах (φ = 450):

άнакл = ά1 · 4 sin ,

άнакл = 0,086· 4 0,7071 = 0,08

Коэффициент теплопередачи от стенки днища аппарата к кипящему

раствору:

ά2 = 3,25 · q0,75, Вт/м20С,

ά2= 3,25 · 638050,75 =13047 Вт/ м20С .

Коэффициент теплопередачи от греющего пара к кипящему раствору с

учетом загрязнений стенки аппарата:

К = η0 (

1

1 с

1

1 с 2

),

где η0 – коэффициент, учитывающий загрязнение стенок аппарата;

δ, λ – толщина стенки и коэффициент теплопроводности материала

стенки аппарата

К = 0,95 (

1

) = 0,082 Вт/ м0С.

1

0,009

1

0,086

46,5 13047

Площадь поверхности теплопередачи

F = Qг.п./К(tк. –tн),м2,

F = 5,36851/ 0,082 (110 –68) = 1,6 м2.

Площадь поверхности теплопередачи (F1) на 1 м3 полезной

вместимости аппарата

F1 = F / Vп, м2 / м3,

F1 = 1,6/ 6,5 = 0,25 м3

Расход греющего пара

Dг.п. = Qг.п./х·r, кг/ч

Где х (0,9…0,95) степень сухости пара

Dг.п. =5368,51/0,92 · 1,2 = 4862 кг/ч.

3.4 Энергетический расчет

Находим диаметр мешалки

Dм = Дв /2,6 = 2,500 / 2,6 = 961 мм

Округляем

Dм = 1000 мм

Принимаем

Плотность перемешиваемой среды ρс = 1200 кг/ м3

ω = 3 м/c скорость вращения

Находим частоту вращения мешалки

n = ω / π Dм

n= 3 / π 1,3 = 0,7 с-1

Находим расчетную мощность

Nм = Кn ρс n3 Dм3

Где Dм – диаметр мешалки; ρс – плотность перемешиваемой среды;

n - частота вращения мешалки; Кn – критерий мощности.

Чтобы найти Кn – критерий мощности надо определить критерий Рейнольдса

Rе = ρс n Dм2 / μс

μс = 0,5 – коэффициент вязкости

Rе = 1200 · 0,7 · 12 / 0,5 = 6084

По графику находим Кn

Nм = 2,05 · 1200 · 0,73 · 13 = 843 Вт

Найденную расчетом мощность необходимо увеличить, чтобы учесть

влияние различных сопротивлений. Ориентированные значения

поправочных коэффициентов следующие:

гильза для термометра – 1,1;

труба для спуска сусла – 1,2;

поправка на шероховатость стенок котла -1,1.

Поэтому установленную мощность рекомендуется определять:

Nуст = 1,5 · N/n, кВт

где n – коэффициент запаса мощности, (n=0,5 …0,75) [7]

Nуст = 1,5 · 843/0,6= 2107,5 Вт = 2,1 кВт.

3.5 Конструктивный расчет

Полный объем аппарата складывается из объема цилиндрической

части и объема днища:

V=0,785 D2·H + 1,047 h2 (3R – h),

Где D – внутренний диаметр корпуса; Н – высота цилиндрической

части; h – высота днища; R = D = 2500мм, h = 0,25 D = 0,625 м.

V=0,785 · 2,52· 1,2 + 1,047·0,625 2 (3· 2,5 – 0,625) = 8,7 м3.

3.6 Механический расчет

3.6.1 Толщина стенок

Расчетная толщина цилиндрической обечайки корпуса:

а) при действии внутреннего давления

Sр

Sр

рр D

2 р р

0.5 2500

4,3 мм

2 154 1 0.5

б) при действии наружного давления (приближенно)

К2D10-2 = 0,52·2500·10-2= 13

}=13 мм

Sр.н = max {

1,1 рн.рD/(2[σ]) = 1,1·0,4·2500/(2·154)=3,5 мм

где рн.р = рр.р = 0,4 МПа; К2 = 0,52 – по номограмме при

К1 =

n у р н. р

2,4 10 6 Е

Где nу - коэффициент устойчивости nу =2,4

Е – модуль упругости Е=1,86·105

К1 =

2,4 0,4

= 2,15.

2,4 10 6 1,86 10 5

К3 =

lр

К3 =

1200

= 0,48.

2500

D

Исполнительная толщина стенки цилиндрической обечайки корпуса в

первом приближении

S> max (sр; sр.н) + с = max (13; 3,5) + 1,2 = 14,2 мм.

Принимаем наибольшее стандартное значение S = 15 мм. Так как

обечайка корпуса при наличии давления в рубашке и отсутствии давления

внутри аппарата работает под совместным действием наружного давления

рн.р и осевого сжимающего усилия F, то должно выполнятся условие

устойчивости

р н. р

рн

+

F

1.

F

Осевое сжимающее усилие – это усилие прижатия днища к обечайке

давлением в рубашке, которое может быть рассчитано (пренебрегая силой

тяжести днища и его связью с рубашкой) следующим образом:

F ≈ 0,25π (D+2s)2 рн.р = 0,25·3,14(2,5+2·0,015)2 0,4 = 1,98 МН.

Допускаемое наружное давление:

Из условия прочности

[рн]σ = 2 [σ] (s-c)/(D+s-c)

[рн]σ = 2·154(15-1,2)/(2500+15-1,2)=1,7 МПа;

[рн]Е =

18 10 6 Е D 100( s c)

nу

l р

D

100( s c)

D

2

18 10 6 1,86 10 5 2500 100(15 1,2)

[рн]Е =

2,4

1200

2500

[рн] =

[рн] =

2

100(15 1,2)

= 0,65 МПа

2500

[ р н ]

1 ([ р н ] /[ р н ] Е ) 2

1,7

1 (1,7 / 0,65) 2

=0,61 МПа

Допускаемое осевое сжимающее усилие:

Из условия прочности

[F]σ = π(D+s-c)(s-c)[σ]

[F]σ = 3,14(2,5+0,015-0,0012)(0,015-0,0012)154 = 16,7 МН;

310 10 6 Е 2 100( s c)

D

[F]Е =

nу

D

2

100( s c)

D

100(15 1,2)10 3

310 10 6 Е

2,5 2

[F]Е =

2,4

2,5

2

100(15 1,2)10 3

=25,25 МН;

2,5

с учетом обоих условий

[F] =

[F] =

[ F ]

1 ([ F ] /[ F ] Е ) 2

16,7

1 (16,7 / 25,25) 2

= 13,91 МН

Условие устойчивости обечайки корпуса выполняется:

0,4

1,98

+

≤1, 0,798 ≤1

0,61 13,91

3.6.2 Допускаемое внутреннее давление на обечайку корпуса

[р] =

2[ ] ( s c)

Dsc

[р] =

2 154(15 1,2)

=1,69 МПа

2500 15 1,2

Условие рр < [р] выполняется (0,5<1,69).

Исполнительную толщину Sэ эллиптического днища корпуса аппарата

примем из условия равной толщины свариваемых друг с другом оболочек:

Sэ = S = 15 мм.

3.6.3 Допускаемое наружное давление для днища

Из условия прочности

[рн]σэ = 2 [σ] (sэ-c)/[D+0,5(sэ-c)]

[рн]σэ = 2 ·154(15-1,2)/[2500+0,5(15-1,2)]=1,69 МПа;

из условия устойчивости в пределах упругости

26 10 6 Е 100( s э c)

[рн]Еэ =

nу

КэD

2

где при х=15(sэ-с)/D=15(15-1,2)/2500=0,082

коэффициент Кэ = [1+(2,4+8х)х]/[1+(3+10х)х]

Кэ = [1+(2,4+8·0,082) 0,082]/[1+(3+10·0,082) 0,082]=0,949;

2

26 10 6 1,86 10 5 100(15 1,2)

[рн]Еэ =

0,949 2500 =1,17 МПа

2,4

С учетом обоих условий

[рн]э =

[ р н ]э

1 ([ р н ]э /[ р н ]Е э ) 2

[рн]э =

1,69

1 (1,69 / 1,17) 2

=1,09 МПа

Условие устойчивости днища выполняется

Рр.р/[рн]э = 0,4/1,09 = 0,37<1.

3.6.4 Допускаемое давление для эллиптического днища

[р]э =

2[ ] (s э с)

D 0,5( s э с)

[р]э =

2 154 1(15 1,2)

= 1,69 МПа.

2500 0,5(15 1,2)

Условие рр<[р]э выполняется (0,5<1,69).

4.6.5 Исполнительная толщина эллиптической крышки

Sкр >

Sкр >

ррD

2[ ] 0,5 р р

+cкр

0,5 2500

+1 = 5,06 мм

2 154 1 0,5 0,5

Принимаем Sкр = 10 мм.

3.6.6 Допускаемое внутреннее давление для крышки

[р]кр =

[р]кр =

2[ ] ( s кр с кр )

D 0,5( s кр с кр )

2 154 1(10 1)

= 1,1 МПа.

2500 0,5(10 1)

Условие ркр<[р]кр выполняется (0,5<1,1).

Исполнительная толщина:

Эллиптического днища рубашки

Sр.э >

Sр.э >

р р. р D руб

2[ ] 0,5 р р. р

+cр

0,4 2600

+0,2=3,38 мм.

2 1 154 0,5 0,4

Принимаем толщину стенки sр = 5 мм.

Допускаемое внутреннее давление:

на эллиптическое днище рубашки

[р]р.э =

[р]р.э =

2[ ] ( s р с р )

D руб 0,5( s р с р )

2 1 154(5 0,2)

= 0,57 МПа.

2600 0,5(5 0,2)

4 Монтаж и техническое обслуживание

4.1 Монтаж

По причине негабаритности транспортировка сусловарочных котлов

производится в расчленённом виде. Поэтому перед монтажом на месте

установки

производится

доизготовление

согласно

Технологической

инструкции по сборке половин днищ корпусов, крышек и подвесок на месте

монтажа варочных агрегатов.

Установка котлов возможна на любом этапе на металлические или

железобетонные балки, рассчитанные на нагрузку от рабочего веса котла.

Монтаж производится в следующей последовательности:

а) установить кольцо подвески в собранном виде согласно сборочного

чертежа, на несущие балки перекрытия в горизонтальном положении;

б)установить корпус котла на предварительной высоте на упорные

швеллера №12 в количестве 8 шт., распределить равномерно по диаметру

кольца упорного и фланце корпуса котла, изготовленного из уголка, и

приварить.

в) приварить лестничные скобы.

г) установить и закрепить разгрузочное приспособление и установить

пропеллерную мешалку с валом;

д) установить ориентацию колонок управления согласно проекту цеха,

проворачивая корпус котла. Установить высоту корпуса котла над

перекрытием с таким расчётом, чтобы валы управления выходили из колонок

и обеспечивали нормальное управление разгрузочного приспособления,

кранов подачи пара, и спуска воздуха. Выверить горизонтальность котла и

вертикальность вала мешалки;

е) подогнать по месту подвески при помощи подогрева и приварить;

ж) разметить и вырезать в корпусе котла все отверстия для установки

комплектующих деталей корпуса котла согласно общих видов корпуса;

з) перед монтажом трубопроводов их внутренняя поверхность должна

быть тщательно очищена от коррозии, окалины и грязи, промыта и обдута

воздухом;

и) установить и подключить паропровод согласно ориентации котла;

к) установить и подключить отвод воздуха и отвод конденсата;

л)

установить

на

предварительно

изготовленном

под

котлом

фундаменте привод мешалки;

м) выверить вертикальность и соостность валов пропеллерной мешалки

и привода;

н) определить длину промежуточного вала с таким расчётом, чтобы

пропеллерная мешалка была поднята не менее 40мм над центральным

фланцем;

о) подобрать и установить крышку согласно маркировки на фланцах

корпуса котла и корпуса крышки;

п) на заторных и сусловарочных котлах устанавливается смеситель

горячей и холодной воды;

р) монтируется вытяжная труба. Для обеспечения нормальной тяги

труба монтируется над котлом и должна иметь высоту не менее 10 метров. В

верхней части труба должна быть защищена от попадания в неё грязи и

атмосферных осадков. Для обеспечения лучшей тяги на трубе рекомендуется

установить дефлектор;

с) для уменьшения потерь тепла сферическое днище и цилиндрическая

часть котла должна быть теплоизолирована, согласно прилагаемой к котлу

чертежу;

т) подключается электродвигатель. При этом необходимо учитывать

чтобы приводной вал мешалки вращался в направлении, указанном стрелкой

на крышке редуктора, что обеспечивает правильную циркуляцию сусла в

котле.

Перед пуском корпус редуктора должен быть заполнен маслом

индустриальным 45 ГОСТ 1707-51 или равноценным заменителем этого

масла.

Уровень масла в редукторе определяется по контрольным отверстиям в

корпусе.

Подшипники редуктора должны быть заполнены смазкой марки УС 2

ГОСТ 1035-51.

Кнопка

включения

мешалки

должна

быть

установлена

в

непосредственной близости от лаза крышки.

Корпус котла и редуктора должен быть надёжно заземлён.

Перед пуском в эксплуатацию котла должен быть подвергнут

тщательному внутреннему осмотру и должна проверятся правильность

монтажа всех узлов, и трубопроводов.

Паровая

рубашка

перед

пуском

подвергается

гидравлическим

испытаниям 0,375мм\2.

Внутренняя часть котла перед заполнением должна быть тщательно

очищена от коррозии и грязи, промыта и обдута воздухом и протёрта

ветошью.

Наружные

поверхности

котла

окрашиваются

в

соответствии

требованиями на окраску оборудования пищевой промышленности.

4.2 Техническое обслуживание

Перед загрузкой котла проверить:

а) закрыто ли разгрузочное устройство;

б) нет ли посторонних предметов внутри котла;

в) прозрачно ли стекло осветительного окна;

г) подтянуты ли уплотнения.

В случае пропуска жидкости через закрытый клапан разгрузочного

устройства, проверить состояние притёртых поверхностей клапана, а также

зацепление конических шестерён.

Не допускается применение рычагов или усилие нескольких человек

для открытия и закрытия разгрузочного устройства.

Все трущиеся поверхности механизмов котла должны быть смазаны.

Еженедельно проверять уровень масла в редукторе,

который не

должен быть ниже нижнего контрольного отверстия на корпусе и выше

верхнего края, отверстия.

После 500 часов работы масло в редукторе заменить. Отработанное

масло в редукторе рекомендуется сливать после продолжительной работы

редуктора.

Для промывки редуктора после слива отработанного масла в корпусе

залить керосин и дать поработать без нагрузки в течении 3-х, 5-ти минут,

слить керосин и залить свежим маслом.

Еженедельно

проверять также

наличие смазки

на конических

шестернях механизма управления разгрузочным устройством, крепление

муфт вала привода мешалки и муфты электродвигателя.

После проведения каждой варки должна промываться внутренняя часть

котла и трубопровода соприкасающиеся с продуктом.

Еженедельно должна проводится полная тщательная чистка котла, при

которой произвести:

а) очистки от накипи;

б) промывку щётками внутренней поверхности котла;

в)

пропарку,

дезинфекцию

и

промывку

всех

металлических

коммуникаций;

г) промывку кольцевого оросителя. При этом все отверстия,

имеющиеся на трубе должны быть тщательно прочищены.

5 Мероприятия по охране труда и техники безопасности

Проектом предусматривается ряд мероприятий по охране труда и

техники безопасности:

- производственное оборудование. Приспособления и инструмент,

применяемые для организации рабочего места, сертифицированы на

соответствие требованиям безопасности труда;

- размещение санитарно-бытовых и производственных помещений,

оборудования, рабочих мест, проходов, для людей к рабочим местам и

на рабочих местах, выполнено в соответствии СНиП 12-03-2001

«Безопасность труда в строительстве» и «Нормами технологического

проектирования предприятий пивоваренной промышленности» ВНТП

10-91, с учетом «Санитарных правил для предприятий пивоваренной

промышленности».

Для

работников

пивзавода

составляются

производственные

инструкции, которые утверждаются руководителями предприятия.

Инструктаж и обучение безопасным приемам работы необходимо

проводить для всех работников, независимо от характера выполняемых

работ, стажа, квалификации и опыта работающих. Проводятся следующие

виды инструктажей: вводный, на рабочем месте, повторный и внеплановый.

К самостоятельной работе допускаются лица, освоившие правильное

введение технологического процесса, изучившие устройства и правила

эксплуатации машин и аппаратов, прошедшие стажировку и инструктаж по

технике безопасности.

5.1 Мероприятия по промышленной санитарии

В

соответствии

с

нормами

технологического

проектирования

предприятий пивоваренной промышленности ВНТП 10-91, с учетом

«Санитарных правил для предприятий пивоваренной промышленности», а

так же действующими технологическими инструкциями и ТУ, для

поддержания

в

надлежащем

санитарном

состоянии

рабочих

мест,

технологического оборудования и производственных помещений проектом

предусматривается комплекс мероприятий по промсанитарии:

- предусмотрена последовательность и поточность технологического

процесса. Отсутствие встречных потоков сырья и готовой продукции;

- все технологическое оборудование, инвентарь, тара, имеющие

контакт с пищевой продукцией и сырьем, изготовлены из материалов,

разрешенных Минздравом РФ и службой Госсанэпиднадзора для контакта с

пищевыми продуктами;

- в производственных помещениях предусмотрены раковины, трапы;

- санитарно-бытовые помещения соответствуют требованиям СНиП2.09.04-87 «Административные и бытовые здания».

К работе на пивзаводе допускаются лица прошедшие медицинское

обследование и сдавшие зачет по санитарному минимуму.

Работники

пивзавода

обеспечиваются

сертифицированными

средствами индивидуальной защиты, специальной одеждой, специальной

обувью с учетом требований безопасности для каждого процесса и вида

работ, в соответствии с правилами.

5.2 Мероприятия по предупреждению чрезвычайных ситуаций

На предприятии необходимо также иметь автоматизированную систему

контроля аварий и оповещении об аварии на объекте с целью получения

своевременной

информации

о

возможной

и

реально

сложившейся

обстановки. Это позволит правильно принять решения по защите населения,

привлечению сил и средств для ликвидации аварии и ведения спасательных

работ в очаге химического поражения.

Система включает в себя комплекс мероприятий, обеспечивающих

решение

вопросов

связанных

с

ранним

обнаружением

аварии,

своевременным принятием мер по локализации и ликвидации аварии.

Основным из них считаются:

- обнаружение аварии;

- прогнозирование и оценка химической обстановки;

- оповещение руководящего состава и населения об угрозе поражения;

- определение уровня аварии.

Список использованной литературы

1 Фараджева Е.Д., Федоров В.А.. Общая технология бродильных

производств. М., Колосс, 2002.

2 Веселов И. Я., Чукмасова М. А. Технология пива. М.: Пищепромиздат,

1963. 451 с.

3 Гинзбург А. С. Основы теории и техники сушки пищевых продуктов. М.:

Пищевая промышленность, 1973. 528 с.

4 Попов В. И., Кретов И. Т., Стабников В. Н. Технологическое оборудование

предприятий бродильной промышленности. М.: Пищевая промышленность.

1974. 279 с.

5 Харламов С.В. Практикум по расчёту и конструкциям и аппаратов

пищевых производств. Ленинград ВО „Агропромиздат”.: 1991г 256 С.

6 Стабников В. Н., Баранцев В. И. Процессы и аппараты пищевых

производств. М.: Легкая и пищевая промышленность.: 1983г. 328 с.

7 Стабников В. Н., Лысянцев В. М., Попов В. Д. Процессы и аппараты

пищевых производств. М.: «Агропромиздат».: 1985г. 503 с.

8 Барашов В.Е. Практикум по расчетам технологического оборудования

бродильной промышленности. – М.: Колос, 1992 – 83 с.

Беляков Г.И. Охрана труда – М.: Колос, 1995 – 272 с.

9 Э.А. Арустамов. Безопасность жизнедеятельности. 2-е изд., перераб. и

доп. – М.: Колос, 2002 – 305 с.