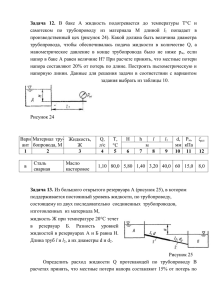

Обложка Предисловие Введение Развитие экономики любой станы, нормальная производственная деятельность всех её участников неразрывно связано с четкой работой транспорта по своевременной доставке сырья и готовой продукции. Для обеспечения этой деятельности и других разнообразных потребностей необходимо иметь высокоразвитую, оснащенную самой передовой техникой систему путей сообщения всех современных видов транспорта. Топливно-энергетический комплекс – основа развития всех отраслей экономики России. Важнейшим его элементом является система магистральных трубопроводов для транспорта нефти, газа и продуктов их переработки. Географическое расположение месторождений нефти и газа в России и их потребителей ставит трубопроводный транспорт на первое место среди всех остальных видов. Только трубопроводный транспорт способен гарантировать бесперебойную и равномерную поставку значительных грузопотоков нефти, нефтепродуктов и газа, обеспечивая при этом наименьшие экономические затраты. Исторически система магистральных трубопроводов является важнейшим звеном отечественного топливно-энергетического комплекса по причине отдаленности базовых месторождений нефти и газа от центров потребления и экспорта. Обеспечение промышленной и экологической безопасности магистральных трубопроводов имеет огромное значение для энергетической безопасности России и является важной задачей для компаний, эксплуатирующих трубопроводный транспорт. Трубопроводный транспорт в настоящее время является наиболее экономичным видом транспорта нефти, газа и нефтепродуктов. Его бесперебойное и безопасное функционирование имеет первостепенное значение для всех жизненно важных отраслей экономики России. В настоящее время общая протяженность трубопроводов в России превышает 200 тысяч километров. Системы магистральных трубопроводов России создавались преимущественно в период с 1950 по 1980 годы. Основная часть трубопроводов была построена с 1960 по 1970 годы в условиях необходимости транспортировки нефти от месторождений Западной Сибири в центральные регионы страны. Для этого периода было характерно строительство ускоренными темпами трубопроводов большой протяженности и большого диаметра. Транспортировка нефти и нефтепродуктов по магистральным трубопроводам больших диаметров на значительные расстояния обусловила повышение требований к надежности работы трубопроводных систем. Проблема состояла в повышении надежности эксплуатации трубопроводов, предотвращений разрыва труб, утечек, защиты окружающей среды. К началу 90-х годов традиционные методы обеспечения надежности и предупреждения аварийности длительно эксплуатирующихся магистральных 4 трубопроводов исчерпали свои возможности. Ужесточение требований к охране природы, увеличение штрафных санкций за загрязнение окружающей среды, привели к необходимости поиска новых подходов к решению задачи безопасной эксплуатации магистральных трубопроводов. До середины 90-х годов ХХ столетия главным методом контроля, оценки состояния трубопровода были предпусковые гидравлические испытания повышенным давлением. Однако такие испытания были не в состоянии выявить все дефекты, заложенные в трубопровод при его строительстве. Параметры отдельных дефектов оказывались не столь значительными, чтобы явиться причиной разрушений в процессе гидроиспытаний, но достаточными для того, чтобы эти дефекты развивались под действием эксплуатационных факторов и служили причиной аварийных ситуаций в пределах нормативного срока службы нефтепровода. Единственным способом уменьшения риска экологических катастроф вследствие разлива нефти и нефтепродуктов и предупреждения значительных экономических потерь являлся капитальный ремонт линейной части магистральных нефтепроводов. Замена труб при этом производилась целыми участками, что требовало значительных материальных затрат. Опыт работы АК «Транснефть» по капитальному ремонту линейной части нефтепроводов показал, что в большинстве случаев нет необходимости в сплошной замене труб. Достаточно лишь достоверно выявить локальные дефекты и ликвидировать их, не прибегая к полному вскрытию трассы трубопровода и замене труб. Поэтому особую актуальность приобретает разработка современных методов и средств неразрушающей диагностики состояния нефтепроводов России. Полученная при их использовании информация позволяла достоверно оценивать техническое состояние трубопроводов, определять безопасные технологические режимы перекачки нефти, устанавливать необходимость и очередность вывода участков трубопроводов в ремонт. Кроме того, наличие подобной информации позволяло прогнозировать остаточный ресурс нефтепроводов и достоверно планировать сроки капитального ремонта. Акционерная компания по транспорту нефти ОАО «АК Транснефть» не только обеспечивает транспортировку нефти и нефтепродуктов, но также реализует функции развития территории, промышленной и транспортной инфраструктуры в районах прохождения трасс магистральных нефте- и нефтепродуктопроводов. Созданная в основном в 1970-1980-е гг. прошлого века, магистральная нефтепроводная система России всегда обеспечивала потребности нефтедобывающих предприятий, осуществляя транспортировку нефти как на нефтеперерабатывающие заводы внутри страны, так и на экспорт. Проблему возрастного старения основных фондов нефтепроводной системы «Транснефть» решает реализацией комплекса мер по поддержанию трубопроводных мощностей в нормативном состоянии для обеспечения их эксплуатации с соблюдением норм и правил безопасности. В числе таких мер, 5 как своевременное предупреждение аварий за счет выявления всех низконадежных элементов и дефектов на основе проведения комплексной диагностики объектов магистральных трубопроводов, ранжирование их по степени опасности и устранение в плановом порядке. Техническая диагностика – современный и наиболее прогрессивный метод определения технического состояния сложных технических систем, к которым относятся и трубопроводные системы. Использование методов и средств технической диагностики позволяет на новом количественном уровне управлять техническим состоянием, существенно снижать стоимость ремонта и технического обслуживания таких систем за счет своевременного планирования и проведения ремонтов на реально опасных участках. Для выполнения задач по инспектированию объектов АК «Транснефть» был создан Центр технической диагностики «Диаскан». Перед центром стояла задача: освоить самые современные технологии и все то, что наработали к этому времени зарубежные фирмы, чтобы на этой базе создавать свою, отечественную технику. Тем более что в России уже сложились свои технологии производства труб и строительства трубопроводов, да и металл труб имел отличия от марок, используемых за рубежом. Перед «Диасканом» стояла задача в короткие сроки начать широкомасштабную диагностику системы магистральных нефтепроводов общей протяженностью около 47 тыс.км. На помощь пришли электротехника, электроника и акустика. Этот симбиоз совершил настоящую революцию, вылившись в диагностические снаряды-поршни с механическими, ультразвуковыми и магнитными датчиками, с мощным компьютером, с компактным и надежным источником питания. Ведущие нефтяные компании уже имели опыт практического применения внутритрубных инспекционных снарядов, поэтому по уровню разработок их дефектоскопы существенно превосходили отечественные аналоги. На основе их передового опыта и опыта АК «Транснефть» создали дефектоскопы высокого разрешения, которые позволяли точно измерять параметры дефектов и оценивать техническое состояние трубопровода по данным обследования. Такими диагностическими снарядами и был оснащен «Диаскан». К середине 90-х гг. «Диаскан» стал приближаться к лидерам мировой диагностики. Экономический эффект от действия системы «диагностика + ремонт» с каждым годом нарастал, как и объем диагностических исследований. В 2003 году принят в эксплуатацию первый внутритрубный ультразвуковой дефектоскоп, полностью сконструированный и изготовленный специалистами «Диаскана». Уже к 2004 году прибор, успешно пройдя испытания, был аттестован в ОАО «АК «Транснефть» и пущен в эксплуатацию. В 2007 году «Диаскан» вводит в эксплуатацию первый в мире комбинированный дефектоскоп, не имеющий аналогов в мире, позволяющий 6 выявлять больше дефектов за меньшее количество времени, причем, точность результатов при этом существенно выше за счет сочетания в дефектоскопе ультразвуковых и магнитных методов контроля. В 2011 году успешно проведены испытания комбинированного магнитного дефектоскопа продольно-поперечного намагничивания участка первой очереди нефтепровода ВСТО. В настоящее время специалистами ведутся интенсивные работы по созданию отечественных внутритрубных приборов для определения пространственного положения трубопроводов и измерения их перемещений в процессе эксплуатации. Плановый срок ввода в эксплуатации такого прибора в ЦТД «Диаскан» – конец 2011 года. В Компании «Транснефть» внедрена практика пропуска диагностических приборов на вновь строящихся нефтепроводах, позволяющая принимать опережающие меры по недопущению дефектов строительного и заводского происхождения. Изменена работа службы эксплуатации, которая стала активным участником процесса оценки изменения технического состояния объектов и имеет возможность управлять этим процессом. Основной задачей диагностирования технического состояния действующих трубопроводов является раннее обнаружение возникающих в линейной части неисправностей. Для определения технического состояния объектов с учетом временного фактора обычно рассматриваются три типа задач: определение состояния, в котором находится объект; предсказание состояния в некоторый будущий момент времени; определение состояния, в котором находился объект в некоторый момент времени в прошлом. Применительно к строительным конструкциям и сооружениям техническое диагностирование включает методы и средства обнаружения и локализации дефектов, при помощи которых дается заключение о характере и существе неисправности конструкции без их разрушения и прогнозирование ресурса их дальнейшей исправной работы. Наличие информации о дефектах и степени их опасности позволяет более обоснованно назначить объем и очередность ремонта, выбрать его технологию. В итоге такой работы становится возможным выборочный ремонт по устранению только опасных дефектов, количество которых чаще всего не превышает 10% от числа всех дефектов, обнаруженных при диагностике. Системный подход, основанный в применении снарядов высокого разрешения, позволяет планировать выделение средств на ремонт, планировать процесс ремонта и контролировать ход его выполнения. Авторы выражают благодарность аспиранту кафедры «Транспорт и хранение нефти и газа» УГНТУ Каримову Ринату Маратовичу, 7 принимавшему участие в написании отдельных глав и подготовке к изданию. 1 Исторический экскурс в диагностику 1.1 Развитие внутритрубной диагностики Главным был и остается вопрос о безопасной эксплуатации магистральных трубопроводов, основа его закладывается на стадии проектирования. Исходя из современного состояния трубопроводов, проектировщики 60х и 70-х годов стояли перед решением задачи со многими неизвестными. Исследований на эту тему не было, поскольку отсутствовал опыт многолетней эксплуатации магистральных трубопроводов. По уровню науки того времени разрабатывались нормативы эксплуатации, технологии профилактического и капитального ремонта трубопроводов. В настоящий момент времени видно, как несовершенны были нормативные механизмы и методики поиска возможных дефектов и их устранения. Тридцать лет – именно такой срок безопасной эксплуатации был отведен магистральным трубопроводам. Но прошло гораздо меньше лет, и аварии на трубопроводах с углеводородным содержимым стали нарастать. Первыми с проблемой столкнулись промысловики. Во-первых, в промысловых нефтепроводах, в отличие от магистральных, перекачивается не чистая нефть, а скорее нефтесодержащая жидкость, в которой вода, идущая из скважины вместе с нефтью составляет до половины перекачиваемых на промыслах объемов продукта. Во-вторых, в промысловой нефти есть и песок, и другие взвеси с абразивными свойствами. В-третьих, некоторые скважины дают агрессивные компоненты, активно разрушающие трубу, например сероводород. После ввода в строй какой-либо системы число отказов (аварий) сначала достаточно высоко, поскольку проявляются скрытые дефекты изготовления. Затем их количество снижается, и наступает период относительной стабилизации. Третий период эксплуатации – период старения системы с неизбежным ростом отказов. Задача эксплуатационников – активно воздействовать на систему в третьем периоде ее жизни, чтобы максимально снизить эффект старения. По инициативе компаний «Транснефть» и «Газпром» и постановлению правительства была создана программа «Высоконадежный трубопроводный транспорт». Тем не менее, до сих пор не принят закон «О нефти и газе», разработанный также по инициативе упомянутых компаний, в котором предусмотрена ответственность владельцев трубопроводов за безопасность эксплуатации. Изначально обследование и ремонт трубопроводов велись традиционными способами – это прежде всего создание шурфов через каждые несколько сот метров, визуальный осмотр трубы, ручная приборная оценка 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ потерь металла в ее стенке. А затем следовала остановка перекачки, слив нефти в вырытые ямы, что вызывало резкие нарекания экологов, и врезка новой трубы. Известным был факт, что до 60 процентов труб и через двадцать лет работы не содержали никаких дефектов, не были тронуты ржавчиной и могли эксплуатироваться дальше. Правда, буквально в нескольких шагах от замененного отрезка трубы мог оказаться такой, который прорывался через несколько месяцев или недель. Экономика трубопроводного транспорта встала перед необходимостью: или решать вопрос кардинально, то есть на всем протяжении полностью менять магистральные трубопроводы, или искать способ, указывающий конкретное место потенциальной аварии. Первый вариант заведомо отпадал: ни одна страна в мире, даже самая богатая, не может сегодня позволить себе полную замену тысячекилометровых нефтяных и газовых трасс. Предлагался, например, изотопный метод контроля, когда по изменению гамма-потока, проходящего через поперечник трубы, рассчитывалось утоньшение стенки из-за коррозии. Но датчики могли размещаться лишь в выборочных местах и не давали полной картины состояния трубы. Освоили методику измерения сопротивления изоляции труб, позволявшую предположить интегральный уровень коррозии на внешней поверхности трубы. Если речь шла о строительных дефектах или внешних механических повреждениях, гофрах и вмятинах, некоторые инженеры предлагали запускать в трубопровод подобие поршня с примитивным счетчиком препятствий, какие встретятся на обследуемом участке (сосчитывались попросту удары о препятствия). До 90-х годов ремонт заключался, как правило, в вырезании из трубопровода поврежденных труб с заменой их на новые. Если же речь шла о повреждениях изоляции и подозрениях на наружную коррозию, то многокилометровые плети откапывали, приподнимали из грунта на поверхность, зачищали, осматривали и после принятия соответствующих мер заново изолировали и укладывали обратно. Причем не исключалось, что подобным методом ремонта магистрали в сварных кольцевых швах могли возникнуть микроскопические трещины, которые дальше уже развивались по своим законам. Хронологическая последовательность развития разработок в области диагностики и восстановления трубопроводных систем представлена на рисунке 1.1. Как видно из рисунка первые внутритрубные дефектоскопы промышленного изготовления начали применять в 1960-х гг. Каждый внутритрубный дефектоскоп использовался трубопроводной фирмой для проведения конкретных видов инспекции. Изготовители внутритрубных дефектоскопов проводили изучение 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ различных методов внутритрубной дефектоскопии, начиная с конца 1960-х гг., аналогичные исследования проводили лаборатории и университеты в различных странах мира. Таблица 1.1 – Этапы развития внутритрубной диагностики Годы 1 События 2 – Первые испытания дефектоскопа «Лайналог» на нефтепроводе Набережные Челны – Альметьевск (L=95 км, D= 530 мм). 1977 – Первый комплект устройства КПП СОД установлен на газопроводе диаметром 1200 мм «Средняя Азия – Центр» в районе Волгограда. Разработана государственная программа по разработке 1979 диагностических средств для трубопроводов в СССР, головная организация – Союзгазавтоматика. 1980–1990 Первые исследования проведены институтом ВНИИСПТнефть (г. Уфа) совместно с НП НХК Шведт (ГДР). Прошел межведомственные испытания опытный образец 1984 комплекса магнитной дефектоскопии диаметром 1220 мм КОД на газопроводе «компрессорная станция Бейнеу–Опорная» (ВНПО «Союзгазавтоматика» совместно с ВНИИГазом). В рамках правительственной программы «Высоконадежный трубопроводный транспорт» Постановлением Совета 1989 Министров СССР № 924 и приказом Миннефтегазпрома СССР №562 в составе треста «Подводтрубопровод» Главтранснефти (г. Гомель) был создан Центр технической диагностики. ВНИИСПТнефть по Соглашению с ГмбХ «Пайптроникс» (ФРГ) 1990–1994 создает энергетическую секцию для дефектоскопов (типа АСДТ) – СЭС-500. 1991 Создание ЦТД «Диаскан», проведение первых работ. АК «Транснефть» ведет работы по созданию: – АСДТ –1220, первого отечественного внутритрубного профилемера, который был применен на практике для 1991–1995 диагностики нефтепроводов Самара–Лисичанск–Тихорецк; – отечественного снаряда-дефектоскопа УСД по договору с СКБ «Транснефтеавтоматика» Госкомнефтепродукта СССР, магнитного дефектоскопа ДМТ-1000-1 с НПО «Спектр». В ЦТД разработаны «Технические требования на внутритрубные 1993 дефектоскопы для определения дефектов потери металла, вызывающие уменьшение толщины стенки трубопровода». 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ Окончание таблицы 1.1 1 2 АК «Транснефть» закуплены 6 снарядов - профилемеров 1992–1994 «Калипер», 3 ультразвуковых снаряда - дефектоскопа «Ультраскан». Выполнено профилеметрии 19866 км, дефектоскопии – 1859 км. Разработаны и утверждены АК «Транснефть» «Технические 1995 требования на внутритрубные дефектоскопы для определения поперечных трещин, трещин и трещиноподобных дефектов в поперечных сварных швах». – Разработаны «Технические требования на внутритрубные дефектоскопы для определения продольных трещин в стенке трубопровода, трещин и трещиноподобных дефектов в продольных сварных швах». 1996 – Утвержден «План перспективного развития АО «Центр технической диагностики» на 1996–2000 гг. – Введены в эксплуатацию дополнительные ультразвуковые дефектоскопы для трубопроводов диаметром 720/820 мм и 1020/1220 мм. Завершено первичное обследование по профилеметрии, 1997 закуплены 4 дефектоскопа «Магнескан» для трубопроводов 720, 820, 1020 и 1220 мм. 1999 Завершена первичная ультразвуковая дефектоскопия по обнаружению коррозионных дефектов. – Принят в эксплуатацию первый ультразвуковой дефектоскоп WM, полностью сконструированный и изготовленный 2003–2004 специалистами «Диаскана». – Прибор, успешно пройдя испытания, был аттестован в ОАО «АК «Транснефть» и пущен в эксплуатацию. «Диаскан» вводит в эксплуатацию первый в мире комбинированный дефектоскоп 40-ДКК на диаметр 1020/1067/1220 мм, не имеющий аналогов в мире, позволяющий 2007 выявлять больше дефектов за меньшее количество времени, причем, точность результатов при этом существенно выше за счет сочетания в дефектоскопе ультразвуковых и магнитных методов контроля. Успешно проведены испытания комбинированного магнитного 2011 дефектоскопа на участке от строящейся нефтеперекачивающей станции №20 до НПС №21 первой очереди нефтепровода ВСТО. – Ведутся работы над созданием отечественных приборов для определения пространственного положения трубопроводов и 2011–н.в. измерения их перемещений в процессе эксплуатации, плановый срок ввода в эксплуатацию такого прибора – конец 2011. 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ 1.2 Развитие ультразвукового метода диагностики В 1880–1881 гг. братья Жак и Пьер Кюри обнаружили, что при подключении к кварцевой пластине постоянного электрического напряжения толщина ее изменяется в зависимости от величины и полярности приложенного напряжения, при одной полярности толщина ее уменьшается, а при обратной – увеличивается. Это явление получило название обратный пьезоэффект и позволило использовать его для создания излучателей акустических волн. 1929 г. можно рассматривать как год Пьер Кюри рождения ультразвукового контроля материалов. В (1859– 1906) этом году С. Я. Соколов первым предложил теневой метод с непрерывными звуковыми волнами для выявления дефектов материала (рисунок 1.1). Первое промышленное его использование осуществлено братьями J. Krautkramer и Н. Krautkramer. Рисунок 1.1 – Принцип теневого метода: 1 – высокочастотный генератор; 2 – излучатель; 3 – приемник; 4 – усилитель; 5 – звуковое давление В 1931 г. Мюльхойзер получил первый патент на прибор для ультразвукового контроля теневым методом. Дальнейшее развитие и применение теневого метода связано с именами Крузе, Мейер, Бок, Черлиньский, Гетц и Д. С. Шрайбер. Все эти исследователи использовали только лабораторные устройства. Ультразвуковыми преобразователями служили пьезоэлектрические кварцевые пластины. Высокочастотные генераторы для получения напряжений (на кварце) до нескольких сотен вольт имели в некоторых случаях механические устройства для частотной модуляции (вращающиеся конденсаторы), а в некоторых случаях электронные 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ (например, с модуляцией шума), чтобы избежать возникновения стоячих волн. Высокочастотные усилители, выпрямители и индикаторные (стрелочные) приборы соответствовали тогдашнему уровню высокочастотной техники и не имели никаких специальных особенностей. Во избежание прямой передачи высокой частоты от излучателя к усилителю, оба они выполнялись в раздельном варианте. При первых практических попытках контроля котельных листов на расслоения теневым методом фирмы «АЭГ» и «Борзиг» (г. Берлин) в первые военные годы использовали лабораторные измерительные устройства. Серийные приборы для теневого метода контроля были созданы лишь после войны, в частности, фирмами «АСЕС» (г. Шарлеруа, Бельгия) и «Лефельд унд Ко.» (г. Хепперхайм, ФРГ). В 1930-е годы были сделаны также первые попытки создания устройств для преобразования ультразвука в видимое изображение, т.е. приборов, преобразующих распределение звукового давления в видимые изображения. Первым таким прибором (1937 г.) был элемент Польмана. Этот прибор не получил дальнейшего применения на практике. В 1935 г. С.Я. Соколов предложил идею, так называемого, рельефного метода (рисунок 1.2). Звуковые волны в жидкости, возмущенные предметом контроля, отклоняются к поверхности и вызывают там рябь или завихрения. Это изображение при правильном освещении может быть увидено простым глазом. Такой метод был доведен до стадии промышленного применения при частотах 50-100 МГц и назывался ультразвуковой микроскопией. Известно также фирменное название - SLAM - сканирующий лазерный акустический микроскоп (фирма «Соноскан», США). Рисунок 1.2 – Рельефный метод (схема): 1 – система сканирования лазерного луча; 2 – кромка; 3 – фотодетектор; 4 – экран; 5 – граница; 6 – встречная волна; 7 – контролируемый образец; 8 – ультразвуковой преобразователь; 9 – отраженная волна; 10 – вода 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ Чуть позже в 1937 г. С.Я. Соколов предложил электронное ощупывание распределения звукового давления и, следовательно, электрического заряда на пьезоэлектрическом преобразователе с представлением изображения на экране (камера Соколова) (рисунок 1.3). Рисунок 1.3 – Схема электронного формирования изображения: 1 – высокочастотный генератор; 2 – ванна с водой; 3 – излучающий преобразователь; 4 – контролируемый предмет; 5 – ультразвуковая линза; 6 – приемный преобразователь; 7 – сканирующая трубка; 8 – коллектор; 9 – усилитель; 10 – трубка воспроизведения изображения Следует еще упомянуть предложенный в 1952 г. Хатфильдом фазовый метод для измерения толщин или скоростей звука. Здесь применялись непрерывные звуковые волны. Для измерения времени прохождения сопоставлялись фазы выходящей и отраженной волн (эха). Возможности акустической эмиссии как потенциального неразрушающего способа контроля впервые показал Кайзер, исследовав его на некоторых материалах. Первые попытки количественно оценить эмиссию звука предприняли Мей-сон, Мак-Скими и Шокли. С тех пор в этой области было проведено много работ. Однако до конца 70-х годов этот способ еще не является промышленно применяемым методом неразрушающего контроля материалов. Более новый обзор (1981 г.) прежней истории развития опубликовал Лорд. Непрерывные звуковые волны при поиске дефектов материала в 1940-е гг. были вытеснены ультразвуковыми импульсами, но для измерения толщины стенок они по-прежнему использовались при резонансном методе. Этот метод основывается на зависимости резонансной частоты (собственной частоты) колебаний пластины от ее толщины. На основе патента Эрвина и Рассвайлера от 1944 г., фирма «Дженерал моторз» в 1947 г. построила первый резонансный толщиномер («Sonigage» – звуковой калибр). Большее распространение получил прибор «Vidigage» (визуальный калибр) фирмы «Бренсон инструментс инк». Успехи импульсной техники привели к тому, что и при измерении толщины стенок резонансные приборы были вытеснены импульсными, 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ поскольку очевидно, что по времени прохождения ультразвукового импульса, измеренного эхо-импульсным прибором, при известной скорости звука можно определить его путь (например, толщину стенки). Основа для наиболее важных в настоящее время методов ультразвукового контроля была заложена в годы Первой мировой войны. В то время Ланжевен разработал эхо-импульсный способ для обнаружения местонахождения подводных лодок. Позднее этот способ приобрел большое значение как эхолот для измерения глубины моря. Для ультразвукового контроля материалов вначале он не был пригоден, но стал применяться только после разработки электроники для радарной техники (импульсного эхо-метода с электромагнитными волнами в воздухе) в 1935–1938 гг. В 1940 г. Файерстон первым предложил использовать эхо-импульсный метод для ультразвукового контроля материалов. Перед теневым методом он имеет существенные преимущества: его чувствительность значительно выше. Даже мелкие дефекты материала, которые при теневом методе вызывают слишком малые изменения приемного сигнала, могут создавать (отражать) заметное ультразвуковое эхо. Время прохождения эхо-импульса позволяет определять местонахождение отражателя (дефекта), что при теневом методе, очевидно, невозможно. Кроме того, при эхо-импульсном методе необходимо иметь доступ лишь к одной стороне контролируемого образца. Другим недостатком теневого метода с непрерывными звуковыми волнами является возникновение стоячих волн в контролируемом предмете, чего можно избежать при применении достаточно коротких ультразвуковых импульсов. Принцип эхо-импульсного метода изображен на рисунке 1.4. Рисунок 1.4 – Принцип эхо-импульсного метода: 1 – излучатель; 2 – приемник; 3 – задняя стенка; 4 – дефект; 5 – контролируемое изделие В 1942 г. Спроуль (Англия) независимо от Файерстона (США) использовал импульсный эхо-метод для ультразвукового контроля материалов (рисунок 1.5). Крузе в Германии тоже разработал эхо-импульсный метод для контроля материалов. 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ Рисунок 1.5 – Файерстоун с ультразвуковым дефектоскопом в 1945 г В 1943 г. были выпущены почти одновременно первые эхо-импульсные приборы, основанные на работах Файерстона и Спроуля фирмами «Сперри продактс инк.» (Денбери, США) (рисунок 1.6) и «Кельвин энд Хьюз лтд.» (Лондон). С развитием высокочастотной техники уменьшились по размерам и массе приборы, предлагаемые многими другими изготовителями. По сравнению с первоначальными приборами они обладали повышенной эффективностью, в частности чувствительностью и разрешающей способности. Для размещения электроники требовалось много меньше места благодаря применению транзисторов и печатных схем, а также интегральных схем. Размер прибора определялся в основном размером кинескопа и питанием электроэнергией от аккумуляторных батарей или от блока, работающего от сети. Рисунок 1.6 – Модели дефектоскопов фирмы Сперри (США): а – в начале 1950-х гг.; б – 1958 г. С развитием высокочастотной техники уменьшились по размерам и массе 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ приборы, предлагаемые многими другими изготовителями. По сравнению с первоначальными приборами они обладали повышенной эффективностью, в частности чувствительностью и разрешающей способности. Для размещения электроники требовалось много меньше места благодаря применению транзисторов и печатных схем, а также интегральных схем. Размер прибора определялся в основном размером кинескопа и питанием электроэнергией от аккумуляторных батарей или от блока, работающего от сети. В первых приборах применялись пьезоэлектрические искатели с кварцем и прямым акустическим контактом. При этом был достигнут явный успех в случае крупных поковок, например роторов электрогенераторов. Здесь применяли исключительно продольные волны с нормальным (перпендикулярным) прозвучиванием. Поперечные волны хотя и были известны, но к ним относились с предубеждением ввиду трудности обозрения путей их прохождения. Поэтому практическое применение после крупных поковок ограничивалось, вначале, железнодорожными осями и листами. Только в начале 1950-х гг. преобразователи продольных волн были выполнены с пластмассовыми клиньями, и получились искатели нового типа, возбуждавшие в стали поперечные волны под определенными углами. Это открыло широкие области применения для контроля труб, сварных швов и многих других изделий. Напротив, направленные виды волн до настоящего времени применяются лишь в незначительном объеме. Чувствительность была значительно повышена при применении других пьезоэлементов взамен кварца, который в настоящее время практически уже не используется. Старая техника контроля, т.е. перемещение искателя вручную и считывание результата с экрана в виде зигзагообразной кривой до сих пор находит применение. Цель – получить изображение образца и его дефектов – постоянно преследовался и при эхо-импульсном способе, однако без большого успеха. В 1948 и 1949 гг. Габор опубликовал свои фундаментальные работы по голографии. Он показал, что при помощи когерентного света можно записать трехмерное волновое поле на двухмерной пленке. После изобретения лазера в начале 1960-х гг. началось техническое развитие оптической голографии. Несколько позже (1965–1966 гг.) появились первые работы по теме ультразвуковой голографии (Грегусс, Мюллер и Шеридон, Тѐрстон). В те времена некоторые новые разработки представлялись перспективными. Методы ультразвукового контроля быстро развивались. Мезрих с соавторами в 1974 г. опубликовали интерферометрический метод лазерного сканирования (рисунок 1.7). В качестве одного из двух зеркал интерферометра Майкельсона служит тонкая гибкая мембрана. Она располагается в акустической ячейке, заполненной жидкостью, и перемещается вместе с ультразвуковым волновым полем. Поверхность мембраны сканируется системой отклонения лазерного луча (камера RCA). 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ Рисунок 1.7 – Ультразвуковидение (камера RCA, схема): 1 – лазер; 2 – фотодетектор; 3 – экран; 4 – система сканирования лазерного луча; 5 – полупроницаемое зеркало; 6 – зеркало; 7 – металлизированная мембрана; 8 – жидкость; 9 – контролируемый образец; 10 – ультразвуковой преобразователь Сомер первый в 1968 г. использовал известный из радарной техники метод электронного отклонения луча при помощи секционированных излучателей (phased arrays), управляемых по фазе и времени прохождения. Таким путем можно получить гораздо более высокие скорости развертки, чем при механическом сканировании. Можно получить изображение движущихся структур в реальном масштабе времени (для медицинской диагностики). Новейший уровень развития характеризуется приборами с цифровыми дисплеями, в которых апертура (отверстие, регулирующее диаметр группы лучей, проходящих через объектив) и динамический фокус синтезируются (подбираются) после проведения измерения. Принцип цифровой обработки информации поясняется на так называемом способе SAFT–UT (Synthetic Aperture Focusing Technique for Ultrasonic Testing) – техника синтетической фокусировки апертуры для ультразвукового контроля). С помощью линейных схем можно получать развертку типа В в квазиреальном масштабе времени. Это выполнимо только при наличии ЭВМ с достаточно высоким быстродействием. В 1974 г. Гринлиф с соавторами провел первые работы по ультразвуковой томографии. Краткая хронологическая последовательность развития разработок в области ультразвуковой дефектоскопии представлена на рисунке 1.8. Рисунок 1.8 – Хронологическая последовательность разработок в области ультразвуковой дефектоскопии 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ 1.3 Развитие метода радиационной интроскопии Интроскопия (от латинского intro – внутри) – это визуальное наблюдение предметов или процессов внутри оптически непрозрачных тел, в непрозрачных средах (веществах). Наблюдение осуществляется путѐм преобразования невидимого глазом изображения исследуемого объекта, полученного в фиксированном диапазоне электромагнитного излучения, в видимое изображение на экране специального устройства, называемого интроскопом. Рубеж конца XIX начала XX веков ознаменовался рядом великих открытий, бурным развитием физики, потоком новых фактов и идей, опережавших самые смелые предпосылки и ожидания. Научная деятельность в этот период целой плеяды знаменитых ученых заложила основы методов той науки, которая впоследствии получит название интроскопии. Г. Герц в 1886-1889 годах впервые доказал на опыте существование электромагнитных волн, установив их тождественность со световыми. Английский физик Дж. Дж. Томпсон в 1897 году открыл электрон, а в 1895 году сделал своѐ знаменательное открытие В. К. Рентген. В 1896 году А. Беккерель открыл радиоактивность. Вскоре мир узнал об альфа- и бета- лучах, а в 1901году П. Виллард открыл гамма-излучение. Через три десятилетия супруги Ф. и И. Жоли-Кюри открывают позитрон (1934 год), а двумя годами ранее Дж. Чедвик – нейтрон. Открытие новых видов электромагнитного излучения и выявление закономерности его взаимодействия с различными материалами стимулировало создание устройств, преобразующих различные виды излучения в оптически видимое, тем самым, обеспечив рождение науки о видении в оптически непрозрачных средах. Одним из наиболее универсальных и информативных методов интроскопии является радиационный, занимающий ведущее место в неразрушающем контроле материалов и изделий, а технические средства, основанные на данном методе, отличаются широким многообразием типов. История развития метода радиационной интроскопии берѐт своѐ начало с того знаменательного дня, который открыл новую эпоху в развитии естествознания, определил направление и характер развития технических средств медицины и неразрушающего контроля. 8 ноября 1895 г. В. Рентген впервые зафиксировал действие излучения круксовой трубки на кристаллы платиносинеродистого бария. Всякий раз, когда через трубку проходил В. К. Рентген ток, она испускала невидимое глазом излучение, (1845–1923) способное проходить сквозь непрозрачную для 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ света преграду и вызывать свечение кристаллов двойной соли цианистого бария и платины. Трубки с катодными лучами использовались в опытах уже около 40 лет, но никто из экспериментаторов не обратил внимания на излучение, зафиксированное Рентгеном. Открытие В. Рентгена всколыхнуло учѐный мир. Появилась масса публикаций по исследованию и применению икс-лучей. В России А.С. Попов одним из первых создал аппаратуру для получения и исследования икс-лучей, а профессор Петербургской военно-медицинской академии И. Т. Егоров уже во второй половине 1896 года делал пациентам рентгенодиагностические снимки. Помимо медицинских целей уже в 1896 году рентгеновские икс-лучи использовались при создании специальной аппаратуры, предназначенной для контроля багажа и почтовых отправлений. На рисунке 1.9 демонстрируется одно из первых применений простейшего рентгеновского флуороскопа для контроля багажа. Рисунок 1.9 – Применение первых флуороскопов для контроля багажа С момента первого применения рентгеновских лучей в течение почти 50 лет радиационно-оптическое преобразование проводилось только с помощью двух основных функциональных компонентов: флюоресцирующих экранов и фотоэмульсии. Устройства на основе таких преобразователей обладали ограничениями по диапазону толщин контролируемых изделий, чувствительности, а также изза трудностей в обеспечении безопасности контроля, ограничениями в применении источников излучения с максимальной энергией более 200кэВ. В таблице 1.2 приведены основные достижения радиационной интроскопии к 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ концу 40-х годов. Таблица 1.2 – Основные достижения радиационной интроскопии к концу 1940-х гг. Практические Ориентировочные режимы просвечивания пределы контролируемой Напряжение Анодный Фокусное Чувствительность на трубке, ток, расстояние, контроля, толщины кВ мА мм % (по стали), мм 3–5 100 5 500 8 5 – 10 150 10 500 10 10 – 15 200 20 500 15 Мощным толчком в развитии рентгеновской интроскопии послужили успехи, достигнутые в разработке усилительных устройств, к которым, в первую очередь, относятся электронно-оптические (ЭОП) и радиационные электронно-оптические преобразователи (РЭОП). В начале 50-х годов Тевис и Тул изобрели РЭОП. Первое поколение РЭОПов охватывает исторический период с 50-х по конец 60-х годов. Первые РЭОПы имели диаметр входного окна 110-120 мм, коэффициент усиления не более 800, а в качестве радиационно-оптических преобразователей использовался слой люминофора из ZnS или CdS. В конце пятидесятых годов были разработаны РЭОПы с диаметром входного окна 160-220 мм и усилением до 3000. А к концу первого периода появились РЭОПы с диаметром входного окна до 320 мм и переменным усилением. Второе поколение РЭОПов характеризуется применением в качестве преобразователя сцинтиллятора на основе CsJ (1969 год), что резко улучшило такие характеристики радиационных систем как квантовая эффективность и разрешение. Следующим этапом усовершенствования РЭОПов было повышение контраста изображения путѐм применения «тѐмного экрана» (1971 год). Третье поколение РЭОПов отличается высоким разрешением, достигнутым за счѐт совершенствования технологии нанесения люминофора при изготовлении входного сцинтилляционного экрана и существенной модификации электронной оптики. В конце 70-х – начале 80-х годов были созданы РЭОПы с достаточно большим полем входного экрана (например, фирмы Philips или CJR), достигающем в диаметре 360-370 мм и разрешением порядка 1-2 пар лин. мм-1. Однако их пространственная частотно-контрастная характеристика (ЧКХ) не превышает 50% при разрешении 1 пар лин. мм-1. Следует отметить, что прогресс радиационной интроскопии с конца 30х годов до середины 60-х был весьма медленным. В этот период для решения специальных поисковых задач использовались, как правило, несколько видоизмененные рентгеновские установки медицинского и промышленного 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ назначения. Метод радиационной интроскопии становится одним из основных инструментов неразрушающего контроля. На рисунке 1.10 показаны модели простейших мобильных рентгеновских систем, предназначенных для контроля ручной клади и мелкого багажа. Рисунок 1.10 – Модели мобильных рентгеновских систем С начала 70-х годов арсенал средств радиационной интроскопии начал пополнятся системами цифровой радиографии, в основе которых лежит метод косвенного получения цифрового изображения путѐм оцифровки рентгеновского снимка или телевизионного сигнала, передающего изображение с флуоресцентного экрана. Поиск путей улучшения чувствительности и информативности радиационного контроля привѐл в середине 80-х годов к разработке метода и созданию аппаратуры, осуществляющей формирование радиационнооптического изображения объекта контроля на основе рассеянного излучения. В арсенале средств радиационной интроскопии следует особо выделить устройства динамической радиографии, основанные на использовании импульсного ионизирующего излучения. Создание в конце 40-х годов импульсных рентгеновских трубок, а 60-е годы – портативных импульсных рентгеновских аппаратов обеспечило становление динамической радиографии, как вполне самостоятельного вида неразрушающего контроля. Применение импульсного рентгеновского излучения (ИРИ) открыло новые возможности радиационного контроля, обеспечило, наряду с изучением баллистических и взрывных процессов, возможность анализа последовательных фаз быстропротекающих процессов в оптически непрозрачных средах. Со второй половины 60-х годов стали интенсивно разрабатываться и выпускаться специальные радиационные средства контроля, обеспечивающие безопасность полетов. Оборудование аэропортов устройствами радиационной интроскопии позволило резко снизить количество диверсий, связанных с 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ вооруженным нападением на экипажи и угоном самолетов. По созданию радиационных средств интроскопии развернулся достаточно большой ряд зарубежных фирм, обладающих значительным научным потенциалом и передовыми технологиями. Ведущими зарубежными фирмами, стоящими у истоков создания поисковых систем радиационного контроля, являются «HEINMANN», «SEIFERT», «PHILIPS», «BUCKY», «AS&E», «BALTEAU» и ряд др. В России (в то время – СССР) к решению вопросов, связанных с созданием специальных поисковых средств радиационной интроскопии, приступили в 1965–1967 гг. Эти вопросы решались на государственном уровне, с соответствующими постановлениями, поручениями, заданиями и т. п., что обеспечило создание в короткие сроки целой серии рентгеновских систем широкого назначения. Уже в начале 1970_х гг. на заводах «Актюбрентген» и Запорожском опытном заводе дефектоскопии начался серийный выпуск установки РИ-10Т, а несколько позднее РИ-10Ф. Дальнейший выпуск радиационных систем контроля осуществлялся на опытном заводе «Контрольприбор» МНПО «СПЕКТР» (установки РИ-60ТЭ, РИ-60ТК), ПО «Волна», г. Новгород (установка «Интроскоп»), заводе «Актюбрентген» (РИ-60Ф, РИ-61РТМ). Выпускаемые установки имели двойное назначение и использовались как для решения задач дефектоскопии и технической диагностики, так и в качестве поисковых средств. На рисунке 1.11 представлен внешний вид рентгенотелевизионного интроскопа РИ61РТМ, предназначенного для контроля багажа и ручной клади. Рисунок 1.11 – Рентгенотелевизионный интроскоп РИ-61РТМ 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ Такие установки предназначались для оборудования аэропортов, таможенных и контрольно-пропускных пунктов. С середины 1970-х гг. начали выпускаться современные рентгенотелевизионные интроскопы типа МТР-3И и МТР-4, а экспериментальным отделом СКБ «Газоприборавтоматика» были выпущены установки «Луч», которые предназначались для решения специальных поисковых задач. Основные достижения метода радиационной интроскопии на примере контроля стальных изделий в период с начала 1970-х и до конца 1980-х гг. приведены в таблице 1.3. Таблица 1.3 – Основные характеристики отечественных систем радиационной интроскопии Показатель Начало 1970-х годов Начало 1980-хгодов Конец 1980-х годов (РИ-10Т) (РИ-60ТК) (РИ-61ТК) 3 2–3 РЭОП РЭОП 150–200 150–200 1,2–1,5 1,2–1,5 Чувствительность 4 контроля, % Тип Монокристаллический преобразователя экран рентгеновского CsY (TI) излучения Поле контроля, мм 80 Предел разрешения < 0,8 п.л./мм Толщина контроля До 20 изделия, Fe, мм Скорость контроля, 1,0 м/мин До 30 (45) 3,0 До 30 (45) 3,5 С начала 1980-х гг. практически все типы создаваемых радиационных средств интроскопии оснащались микро-ЭВМ или микропроцессорными средствами, что обеспечивало повышение качества изображения контролируемых объектов и автоматизацию процесса контроля. Поиск компромисса между величиной радиационной нагрузки на объект контроля, чувствительностью, разрешающей способностью, контрастом, весогабаритными и эксплуатационными характеристиками определил приоритетность создания флуороскопических поисковых систем активного типа. 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ Флуороскопическая система РД-12 ПК («ОСОКА») является одним из первых отечественных портативных комплектов, принятых на вооружение спецслужб в 1970-х гг. и успешно эксплуатируемых в течение полутора десятков лет. Первыми современными отечественными портативными поисковыми флуороскопическими системами, отвечающими практически полному набору требований по чувствительности, функциональным возможностям, весогабаритным характеристикам и безопасности эксплуатации, явились изделия ФП-1 («ШВЕРТБОТ-3») и ФП-2 (рисунок 1.12), созданные и выпускаемые ЗАО МНПО «СПЕКТР» с 1986 г. для замены устаревшего комплекта РД-12ПК («ОСОКА»). Рисунок 1.12 – Портативные флуороскопы ФП-1 и ФП-2 Для контроля труднодоступных мест зданий, сооружений, транспортных средств, электронной и бытовой техники при проведении поисковых мероприятий предназначен поисковый флу-ороскоп ФП-4 («ШВЕЛЛЕР», 1989г.), изображенный на рисунке 1.13. Рисунок 1.13 – Внешний вид портативного флуороскопа ФП-4 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ Особое место в системе портативных флуороскопов принадлежит изделию ФП-3И («ШЕНКЕЛЬ», 1990 г.), изображенному на рисунке 1.14 и представляющему собой простой в эксплуатации, автономный, портативный прибор с радионуклидным источником гамма-излучения, предназначенный для визуализации внутренней структуры широкого круга небольших объектов и предметов, с целью поиска запрещенных вложений, взрывных и подслушивающих устройств, ювелирных изделий, наркотиков и т. п. Рисунок 1.14 – Флуороскоп ФП-3И: а – в укладке; б – в процессе эксплуатации Для решения широкого спектра поисковых задач, а также для использования в работах по рентгеновской дефектоскопии и неразрушающему контролю различных материалов и изделий, предназначен поисковый флуороскопический комплект «ОЧЕРТАНИЕ-К2» (1989 г.), представленный на рисунке 1.15. Рисунок 1.15 – Комплект рентгеновского флуороскопа «ОЧЕРТАНИЕ-К2» 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ Поисковый комплект «ОЧЕРТАНИЕ-К2» включает в себя два основных изделия: флуороскоп ФП-1 и рентгеновский аппарат РАП-75, разработанный специально для работы с флуоро-скопами ФП-1 и ФП-2. Рентгеновский аппарат РАП-75 выполнен по схеме высокочастотного преобразования с умножением и обеспечивает генерацию «постоянного рентгена». С 1996 г. на рынке рентгеновских флуороскопических систем представлен комплекс «ШМЕЛЬ-90» (рисунок 1.16), в состав которого входит рентгеновский аппарат с частотно-импульсным преобразованием. Рисунок 1.16 – Комплекс «ШМЕЛЬ-90» Мобильный поисковый рентгенотелевизионный интроскоп «ШЕСТ» (1991 г.), представленный на рисунке 1.17, разработан на основе комплекта «ОЧЕРТАНИЕ-К2». Помимо решения поисковых задач интроскоп является достаточно эффективным инструментом для диагностирования переломов конечностей и ребер, повреждений черепа, локализации инородных включений в теле. Может использоваться для оснащения полевых медицинских подразделений Министерства обороны, МЧС, аварийно-спасательных формирований. Рисунок 1.17 – Рентгеновский комплекс «ШЕСТ» 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ Безопасность персонала при работе с интроскопом обеспечивается его высокой чувствительностью, наличием цифровой памяти и дистанционного управления. Для оснащения временных, полустационарных или мобильных контрольно-пропускных пунктов и таможенных постов предназначен мобильный поисковый рентгенотелевизионный комплекс «ШЕЛЕСТ» (1993 г.), представленный на рисунке 1.18. Рисунок 1.18 – Рентгенотелевизионный комплекс «ШЕЛЕСТ» Комплекс позволяет производить контроль отдельных видов грузов, ручной клади и багажа, а также элементов и узлов корпусов и кузовов автомобилей: дверей, шин, бензобаков, конструктивных полостей и т. п. В состав комплекса входит рентгеновский аппарат, темновая камера с флуороскопическим экраном, передающая ТВ-камера, электронный модуль формирования и записи изображения, видеоконтрольное устройство. В отдельных случаях комплекс может быть дополнен дистанционно управляемым поворотным столом для просмотра контролируемых объектов в различных ракурсах. Мобильные рентгенотелевизионные системы (МРТС) являются в настоящее время универсальным инструментом, обеспечивающим решение широкого спектра поисковых, криминалистических, диагностических и других задач, где необходима визуализация внутренней структуры объектов контроля. Наиболее эффективны такие системы при осуществлении контроля и проведении поисковых мероприятий в нестационарных условиях. Комплексы «ШМЕЛЬ-100ТВ» и «ШМЕЛЬ-240ТВ» (рисунок 1.19) оснащаются частотно-импульсными рентгеновскими аппаратами, обеспечивающими возможность контроля достаточно габаритных объектов, эквивалентных по толщине 12–15 мм Fe или 50–60 мм Al с чувствительностью не хуже 5%. Реализованы в виде модульной конструкции с различными преобразованиями, отличающимися размерами поля контроля. Наличие в составе комплекса ЭВМ позволяет осуществлять архивацию результатов контроля, а также обрабатывать первичное изображение по заранее выбранным алгоритмам. 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ Рисунок 1.19 – Мобильный рентгенотелевизионный комплекс «ШМЕЛЬ-240ТВ» МРТС «РОНА» (рисунок 1.20) и ее близкий аналог «НОРКА» также выполнены на основе модульного принципа. С целью подбора оптимальной конфигурации комплекта аппаратуры предлагается четыре типоразмера преобразователей и два варианта рентгеновских излучателей, один из которых имеет микрофокусную трубку. Рисунок 1.20 – Мобильная рентгенотелевизионная система «РОНА» Изделия «РОНА» и «НОРКА» используются в настоящее время для решения широкого круга поисковых задач, отличаются продуманным конструктивным решением, изготовлены на основе современных технологий и имеют весьма конкурентные цены. Одним из наиболее информативных средств рентгеновского контроля являются стационарные флуороскопические системы. Широкими возможностями по углубленному контролю предметов и упаковок обладает стационарный двухракурсный флу-ороскоп «ШИМАЛИТ» (1991 г.), изображенный на рисунке 1.21. 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ Рисунок 1.21 – Стационарный двухракурсный флуороскоп «ШИМАЛИТ» Флуороскоп обладает объемной темновой камерой с дистанционно управляемым поворотным рентгенопрозрачным столом, что позволяет контролировать различные упаковки и почтовые отправления размером до 400×500×700 мм одновременно в двух проекциях и двумя рентгеновскими аппаратами. Поисковые аппаратурные средства радиационного контроля, пройдя путь от простейших систем, разработанных в конце 19-го столетия, до современных средств, оснащенных вычислительной техникой, производятся в настоящее время в достаточно широкой номенклатуре. Однако все устройства, реализующие метод радиационной интроскопии, объединяются в два типа: флуороскопические и сканирующие системы или устройства цифровой радиографии, которые, в свою очередь, делятся на портативные, или мобильные, и стационарные. 1.4 Краткая история развития магнитного метода дефектоскопии Магнитопорошковый контроль – один из классических методов неразрушающего контроля (НК), а также один из наиболее старых методов, связанных с применением приборов и дефектоскопических материалов для НК. Первые опыты описали феномен полей магнитного рассеяния и объяснили их значение. Впоследствии были предприняты попытки найти применение этому явлению и ввести его в техническую практику. В 1868 г. англичанин Саксби применил компас для определения дефектов в пушечных 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ стволах. В 1917 г. американец Хок применил железные опилки для обнаружения трещин в стальных деталях. Магнитопорошковый способ контроля предложен в США в 1929 г. В 1939 г. появилось первое руководство по его промышленному применению. В 1952 г. советскими учеными С. Маховером и Ю. Усенко был предложен магнитографический метод. Считается, что магнитной дефектоскопией первыми начали заниматься немцы. Основатель немецкой компании «Foerster» Вильгельм Фридрих Ферстер измерял магнитные поля, чтобы выявлять дефекты в корпусах судов военно-морского флота третьего рейха и в стволах дальнобойной артиллерии. Фридрих Ферстер – немецкий ученый, профессор, крупный специалист в области электромагнитной дефектоскопии, основатель немецкой компании Институт доктора Ферстера. Авторство термина «Дефектоскоп» принадлежит Ф. Ферс-теру: так назывался первый сконструированный и запущенный им в серию Фридрих Ферстер прибор для обнаружения дефектов. (1908–1999) В 1937 г., исследуя магнитные свойства металлов, Фридрих Ферстер обнаруживает влияние магнитного поля земли на магнитную катушку контрольной установки. Он начинает с разработки высокочувствительных устройств измерения для магнитных полей. В 1948 г. он создает свою собственную компанию и ищет способы использовать результаты, которых он достиг в научной работе в KaiserWilhelm Institut. Основатель советской магнитной дефектоскопии Рудольф Янус в 1932 г. возглавлял в Свердловске лабораторию электромагнетизма Уральского подразделения Физико-технического института (лаборатория была преобразована затем в Институт физики металлов Уральского отделения АН СССР). В этой же лаборатории работал и Павел Акимович Халилеев – основатель магнитного метода поиска подводных лодок и затонувших кораблей. Именно его считают сегодня отцом магнитного метода контроля качества трубопроводов. После войны внешнее обследование трубопроводов оставалось единственным доступным способом поиска аварийно опасных участков. Первую разработку и создание отечественных магнитных снарядовдефектоскопов для контроля состояния трубопроводов в СССР начали еще в 1966 г. в Институте физики металлов (ИФМ) УрО АН СССР (г. Свердловск). Работы велись на одном энтузиазме под руководством П.А. Халилеева, доктора технических наук, профессора, и его аспиранта Петра Александровича Григорьева – сотрудника ВНИИСПТнефть (г. Уфа). В 1970-е гг. был создан снаряд-дефектоскоп для регистрации коррозионных дефектов в 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ газонефтепроводах малого диаметра – 300 мм. УДТ-300 был изготовлен на базе постоянных магнитов феррит-барий, более поздняя модификация УДТ350 – на постоянных магнитах самарий-кобальт. Снаряд, работающий на магнитном методе, проходил через обследуемый участок и нес на себе измерительную аппаратуру, которая могла замерять параметры созданного им же в трубопроводе магнитного поля. Но в СССР в дело прибор так и не пошел. Многие зарубежные фирмы вели разработки по созданию снарядовдефектоскопов: это «Альберта газ» (Канада), «Ветко», «Тьюбоскоп», «Мустанг», «Натурал газ» (США). С 1968 г. американская фирма «Натурал газ» использовала снаряды, которые работали на индикации и анализе магнитных полей рассеяния для проверки состояния поверхности магистрального трубопровода во время эксплуатации. Успешное решение поиска местоположения дефектов следует отнести фирме «Тьюбоскоп», которая начала работать над созданием магнитных снарядов-дефектоскопов в 1962 г., а уже в 1968 г. снарядами этой фирмы были проверены тысячи километров действующих подземных трубопроводов. В середине 1970-х гг. в Центре научных исследований и промышленных разработок Ишимбайского НГДУ под руководством Алексея Абакумова был придуман метод получения изображения исследуемого объекта. Для этого был предложен матричный многоэлементный преобразователь магнитного поля в телевизионный сигнал. Благодаря этой разработке советские нефтяники смогли не только «увидеть» на экране дефектные участки нефтепроводов, но и вычислить их размер и ориентацию. Рассматривая достижения зарубежных ученых в создании магнитных внутритрубных снарядов-дефектоскопов, необходимо отметить следующую особенность: все зарубежные фирмы разрабатывали свои типы дефектоскопов на базе мощного электромагнита (рисунок 1.22, а). Намагничивающая система, находящаяся внутри трубы и представляющая собой цилиндрический металлический сердечник с обмоткой, намагничивала стенки трубы до индукции, близкой к насыщению. Таким образом, дефекты на внешней поверхности трубы создавали достаточно большое изменение поля, которое регистрировали датчики вблизи внутренней поверхности трубы. Большая электрическая мощность, потребляемая электромагнитом, требовала изготовления, как минимум, одной или двух дополнительных секций, в которых находились электронное оборудование для записи обнаруженных дефектов и энергетическая секция, целиком заполненная серебряно-цинковыми аккумуляторами. Это был своего рода внутритрубный «поезд», состоящий из трех секций, соединенных гибкими шарнирами и весом до 10 т и более. Эти громоздкие двух- и трехсекционные снаряды-дефектоскопы типа «Лайналог» давали хорошие результаты при диагностике состояния действующих газонефтепроводов и выявляли поперечные трещины, эрозионный износ, различного вида коррозионные повреждения. 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ Рисунок 1.22 – Типы дефектоскопов с намагничивающей системой: а – с мощным электромагнитом; б – с постоянным магнитом В 1981 г. проводились испытания снаряда-дефектоскопа «КОД» на опытном участке трубопровода в ЛПУ ПО «Югтранс-газ». Выявилось большое количество недостатков в конструкции разных узлов прибора. Первым успешным был комплекс дефектоскопии «КОД-М». Комплекс был испытан в 1984 г. на участке магистрального газопровода Средняя Азия– Центр (САЦ). 1980-е гг. ознаменовались десятками аварийных отказов по причине стресс-коррозионного повреждения отечественных магистральных газопроводов. Однако по-прежнему были затруднения с финансированием работ по созданию более совершенных снарядов-дефектоскопов и разработке новых модификаций. В 1989 г. ученые и инженеры занимались разработкой магнитного метода контроля трубопроводов в ЗАО НПО «Спектр» при УрО АН СССР на базе Института физики металлов. Задачей предприятия было создание приборов для внутритруб-ной инспекции магистральных трубопроводов. Годом позже была создана организация, которая занималась эксплуатацией разработанных «Спектром» снарядов-дефектоскопов – ЗАО НПО «Спецнефтегаз». В 1995 г. прошел промышленные полевые испытания трубный магнитный дефектоскоп с продольным намагничиванием -ДМТ на трубопроводе диаметром 1020 мм. На рубеже 1996–1997 гг. ЗАО НПО «Спектр» (г. Екатеринбург) совершил качественный скачок в области достоверности результатов внутритрубной дефектоскопии, создав новое поколение средств диагностики для труб диаметром 1020, 1220 и 1420 мм, не уступающих зарубежным аналогам. Если коснуться вопроса отличий зарубежных и отечественных дефектоскопов на первой стадии их развития, то двух-и трехсекционная система дефектоскопов типа «Лайналог» наряду с положительными сторонами имеет и ряд отрицательных: сложность системы самого дефектоскопа, огромный вес и дороговизна. Серебряно-цинковые аккумуляторы в СССР не производились, а если и производились такой мощности, то были слишком крупногабаритными, поэтому такая электромагнитная система намагничивания не могла быть использована в 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ нашей стране. С другой стороны, стоимость зарубежных аккумуляторов была несоизмеримой с выделяемыми средствами на научные исследования, а количество необходимых аккумуляторов было очень велико. Естественно, возникло желание не только уменьшить количество секций до одной, но и облегчить вес дефектоскопа путем замены электромагнита системой постоянных магнитов, тем более что производство постоянных магнитов в СССР было на высоком мировом уровне, а разработка их велась в Академии Наук и являлась одной из главных задач ИФМ УрО АН СССР. Отечественный метод намагничивания постоянными магнитами показал себя наиболее предпочтительным и экономически выгодным. За рубежом появились дефектоскопы нового поколения, изготовленные по технологии рассеяния магнитного потока с системой намагничивания постоянными магнитами (рисунок 1.22, б). Дальнейший скачок в развитии отечественной внутритруб-ной дефектоскопии связан с качественно новой разработкой и созданием в 1999 г. снаряда-дефектоскопа с поперечным намагничиванием, который существенно повысил надежность диагностики. НПО «Спецнефтегаз» и дочернее предприятие ЗАО НПО «Спектр» своими снарядами-дефектоскопами ДМТ и ДМТП вывели проблему контроля состояния труб магистральных газопроводов в отрасли на передовые мировые позиции. С первых же пропусков магнитный снаряд-дефектоскопов ДМТП-1400 показал высокую чувствительность и способность находить поля стресскоррозионных повреждений с длиной трещин до 40 мм и одиночные трещины с глубиной около 20% от толщины стенки трубы, а также выявлять трещины в зоне термических напряжений (зона термического влияния – это сплавление валика продольного заводского сварного шва со стенкой трубы), где трудно обнаружить трещины даже ультразвуковым прибором в жидкой среде. 1.5 Краткая история открытия и применения метода вихревых токов Честь открытия существования вихревых токов принадлежит Франсуа Араго, который, измеряя в 1825 г. силу земного магнетизма, нашел, что колебания стрелки компаса быстро затухают, если рядом находится немагнитный металл, в особенности, медь. Подвешивая магнитную стрелку над вращающимся диском, он заметил, что диск увлекает за собой намагниченную стрелку. Это явление детально изучил ученик Араго, французский ученый Леон Фуко. Он установил в диске наличие вихревых токов и показал, что течение тока сопровождается тепловым эффектом. В 1831 г. М. Фарадей, открыв явление электромагнитной индукции, тем самым объяснил причину возникновения вихревых токов. Теоретическую базу методу вихревых токов дала электромагнитная теория Дж. Максвелла. Теория 1 ИСТОРИЧЕСКИЙ ЭКСКУРС В ДИАГНОСТИКУ позволила проводить расчеты по распределению вихревых токов. Сам Максвелл дал расчет распределения вихревых токов в бесконечно тонкой пластинке еще в 1872 г. Законы циркуляции вихревых токов были детально изучены Г. Герцем в 1880 г. Математический аппарат, примененный Герцем, лежит в основе и современных теоретических работ в этом направлении. Дальнейшая разработка метода связана с его практическим применением. В 1905 г. А. Лодыгин создал конструкцию индукционных нагревателей. В последующие годы во многих случаях вихревые токи изучались лишь как паразитные токи, нагревающие сердечники двигателей и трансформаторов. Промышленное применение вихревые токи впервые нашли для целей торможения электродвигателей. И сейчас для торможения мощных двигателей прокатных станов применяются электромагниты, возбуждающие вихревые токи в маховиках. В 1905 г. А. Н. Крылов создал для контроля орудийных стволов «электромагнитные весы». Этим было положено начало исследованиям в области связи между магнитными свойствами и качеством металла. Такие исследования проводились учеными начиная с 1908 г. Этим, в частности, занимались в Американском Бюро Стандартов. Гигантский рост промышленности предъявил свои требования к дефектоскопии. Разработка и создание совершенных методов контроля находятся в центре внимания исследователей. В этой области за границей работают такие крупнейшие фирмы, как, например, «Дженерал Электрик Ко» и «Вестингауз» в США, «Метрополитен Виккерс» в Англии, «Сименс», А.Е.Г. и «Фарбен-индустри» в Германии, «Филипс» в Голландии, «Тесла» в Чехословакии и др. Наибольших успехов в области контроля с помощью метода вихревых токов добился Ф. Ферстер (Германия). Начиная с 1936 г., им был создан ряд приборов с пониженной чувствительностью к одному из мешающих измерениям факторов. В. К. Аркадьев в те же годы разрабатывает теорию электромагнитных процессов в металлах. Благодаря работам В. Волог-дина, Г. И. Бабата и др. были достигнуты серьезные практические успехи в области применения метода вихревых токов для индукционного нагрева и высокочастотной закалки. Важный вклад в разработку и систематизацию вопросов электромагнитной дефектоскопии сделан А. Б. Сапожниковым. 2 Техническая диагностика. Термины и определения Опыт эксплуатации магистральных нефтепроводов показывает, что «жизнь» трубопроводов, как и других сложных механических систем, можно условно разделить на три группы (периоды эксплуатации) (рисунок 2.1): – период приработки (Т1); – период стабилизации (Т2); – период износа (Т3). Рисунок 2.1 – Распределение интенсивности n отказов Интенсивность потока отказов, вызванного крупными дефектами строительно-монтажных работ и заводскими дефектами труб, резко увеличивается в начальный период, затем быстро снижается и после окончания I периода (3–4 года) стабилизируется. По истечении 10–20 лет эксплуатации (II период) происходит снова рост интенсивности отказов (начинается III период), что связано с проявлением дефектов коррозионного и усталостного происхождения. III период характеризуется общим ухудшением состояния трубопроводов, что связано с усилением фактора «износового характера», обусловленного циклическими и коррозионными воздействиями перекачиваемого продукта. В ГОСТ 20911-89 содержится понятие технической диагностики, которое означает, что «техническая диагностика есть область знаний, исследующая техническое состояние объектов диагностирования и разрабатывающая 38 методы их определения, а также принципы построения и организации систем диагностирования». Главными задачами технической диагностики являются предупреждение, поиск и локализация аварийных состояний технических систем. Для определения технического состояния объектов с учетом временного фактора обычно рассматриваются три типа задач: 1) определение состояния, в котором находится объект в настоящее время; 2) предсказание состояния, в котором окажется объект в некоторый будущий момент времени (задача прогноза); 3) определение состояния, в котором находился объект в некоторый момент времени в прошлом (задача генезиса). В соответствии с классификацией, функциональная структура технического диагностирования магистрального трубопровода охватывает стадии его строительства и эксплуатации по всем временным формам диагнозов. Диагностирование – это определение технического состояния объекта диагностирования. Включает: контроль технического состояния, поиск места и определения причин отказа (неисправности), прогнозирование технического состояния. Диагностирование – это направленное воздействие на объект или систему для сохранения, поддержания функционирования их количественных и качественных характеристик. Качественные оценки предполагают проверку соответствия системы в целом общим принципам ее отдельных подсистем, имеющимся частным рекомендациям. Для количественных оценок определяют критерии эффективности как для всей системы, так и отдельных ее частей, сравнивают полученные критерии, а также различные варианты, рассчитанные с учетом полученных критериев с заданными значениями, и находят рациональные показатели при едином экономическом критерии функционирования системы. При диагностировании применяют параметрические и непараметрические методы контроля. Параметрические методы предусматривают первоначально контроль и оценку самих параметров во времени, определяется их изменение в процессе работы оборудования. По значениям комплекса контролируемых параметров принимают решение в системе диагностирования оборудования. При непараметрических методах контроля используют значения изменения выходных величин элемента или подсистемы (их статистические и динамические характеристики). Чаще всего применяют непрерывные функции или интегрально осредненные величины, куда явно или неявно входят значения параметров элемента или подсистемы. Выбор контролируемых параметров обуславливается, с одной стороны, возможностями достигнутого уровня контрольно-измерительной техники, с другой стороны, экономичностью системы контроля, предполагающей ограничение контролируемых параметров при получении достаточно полной 39 информации о состоянии объекта. По степени чувствительности к состоянию элементов системы и степени влияния на них контролируемые параметры делятся на две группы: 1) характеризует непосредственно или косвенно условия функционирования подсистем трубопроводного транспорта или системы в целом, состав этих параметров зависит от целевого назначения, технологической схемы, внешних воздействий и т. д.; 2) устанавливает техническое состояние подсистемы или системы и причины возможного появления неисправностей и отказов. Среди множества критериев, характеризующих состояние системы, при создании системы технической диагностики необходимо отобрать минимально необходимую совокупность параметров, которые выбираются в соответствии со следующими правилами: 1) совокупность параметров должна быть избыточной, т. е. включать функционально зависимые параметры, должны исключаться статистические зависимые параметры, для чего должен быть проведен корреляционный анализ; 2) контролируемые параметры должны быть достаточно чувствительны к неисправностям; 3) совокупность параметров должна охватывать наиболее вероятные неисправности, которые выделяются на основе опыта; 4) подсистемы для измерения параметров должны обладать достаточным быстродействием, чтобы успеть отключить измеряемый объект или перевести его на безопасный режим работы в короткий промежуток времени между возникновением неисправности и отказом; 5) измерение контролируемых параметров должно быть технически осуществимо, при этом установка измерительных средств на объекте не должна влиять на его технологические процессы и работоспособность. Увеличение числа контролируемых параметров ведет, с одной стороны, к более полной характеристике состояния элементов системы, с другой – к усложнению систем контроля и диагностики. Поэтому необходимо оценивать оптимальное количество контролируемых параметров, для чего необходимо придерживаться указанных выше требований по выбору основных параметров. ГОСТ 20911-89 устанавливает применяемые в науке и технике термины и определения основных понятий в области технического диагностирования и контроля технического состояния объектов. Стандартизованные термины с определениями приведены в таблице 2.1. Для каждого понятия установлен один стандартизованный термин. Пояснения к ряду терминов, установленных настоящим стандартом, приводятся ниже. Таблица 2.1 - Термины и определения 40 Термин Определение 1 2 Общие понятия 1. Объект технического диагностирования (контроля технического состояния) 2. Техническое состояние объекта 3. Техническая диагностика 4. Техническое диагностирование Изделие и (или) его составные части, подлежащие (подвергаемые) диагностированию (контролю) Состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды, значениями параметров, установленных технической документацией на объект Область знаний, охватывающая теорию, методы и средства определения технического состояния объектов Определение технического состояния объекта. Примечания: 1. Задачами технического диагностирования являются: - контроль технического состояния; - поиск места и определение причин отказа (неисправности); - прогнозирование технического состояния. 2. Термин «Техническое диагностирование» применяют в наименованиях и определениях понятий, когда решаемые задачи технического диагностирования равнозначны или основной задачей является поиск места и определение причин отказа (неисправности). 3. Термин «Контроль технического состояния» применяется, когда основной задачей технического диагностирования является определение вида технического состояния 41 Продолжение таблицы 2.1 1 5. Контроль технического состояния 6. Контроль функционирования 7. Поиск места и определение причин отказа (неисправности) 8. Прогнозирование технического состояния 9. Технический диагноз (результат контроля) 10. Рабочее техническое диагностирование 11. Тестовое техническое диагностирование 2 Проверка соответствия значений параметров объекта требованиям технической документации и определение на этой основе одного из заданных видов технического состояния в данный момент времени. Примечание. Видами технического состояния являются, например, исправное, работоспособное, неисправное, неработоспособное и т. п. в зависимости от значений параметров в данный момент времени Контроль выполнения объектом части или всех свойственных ему функций Определение технического состояния объекта с заданной вероятностью на предстоящий интервал времени. Примечание. Целью прогнозирования технического состояния может быть определение с заданной вероятностью интервала времени (ресурса), в течение которого сохранится работоспособное (исправное) состояние объекта или вероятности сохранения работоспособного (исправного) состояния объекта на заданный интервал времени Результат диагностирования Диагностирование, при котором на объект подаются рабочие воздействия Диагностирование, при котором на объект подаются тестовые воздействия 42 12. Экспресс-диагностирование Диагностирование по ограниченному числу параметров за заранее установленное время Продолжение таблицы 2.1 1 13. Средство технического диагностирования (контроля технического состояния) 14. Приспособленность объекта к диагностированию 15. Система технического диагностирования (контроля технического состояния) 16. Автоматизированная система технического диагностирования (контроля технического состояния) 17. Автоматическая система технического диагностирования (контроля технического состояния) 18. Алгоритм технического диагностирования (контроля технического состояния) 19. Диагностическое обеспечение 20. Диагностическая модель 2 Аппаратура и программы, с помощью которых осуществляется диагностирование (контроль) Свойство объекта, характеризующее его пригодность к проведению диагностирования (контроля) заданными средствами диагностирования (контроля) Совокупность средств, объекта и исполнителей, необходимая для проведения диагностирования (контроля) по правилам, установленным в технической документации Система диагностирования (контроля), обеспечивающая проведение диагностирования (контроля) с применением средств автоматизации и участием человека Система диагностирования (контроля), обеспечивающая проведение диагностирования (контроля) без участия человека Совокупность предписаний, определяющих последовательность действий при проведении диагностирования (контроля) Комплекс взаимоувязанных правил, методов, алгоритмов и средств, необходимых для осуществления диагностирования на всех этапах жизненного цикла объекта Формализованное описание объекта, необходимое для решения задач диагностирования. Примечание. Описание может быть представлено в аналитической, 43 табличной, векторной, графической и других формах Продолжение таблицы 2.1 1 21. Диагностический (контролируемый) параметр 2 Параметр объекта, используемый при его диагностировании (контроле) Виды средств технического диагностирования (контроля технического состояния) 22. Встроенное средство технического диагностирования (контроля технического состояния) Встроенное средство диагностирования (контроля) 23. Внешнее средство технического диагностирования (контроля технического состояния) Внешнее средство диагностирования (контроля) 24. Специализированное средство технического диагностирования (контроля технического состояния) Специализированное средство диагностирования (контроля) 25. Универсальное средство технического диагностирования (контроля технического состояния) 26. Автоматизированное средство технического диагностирования (контроля технического состояния) 27. Автоматическое средство технического диагностирования (контроля технического состояния) Средство диагностирования (контроля), являющееся составной частью объекта Средство диагностирования (контроля), выполненное конструктивно отдельно от объекта Средство, предназначенное для диагностирования (контроля) одного объекта или группы однотипных объектов Средство, предназначенное для диагностирования (контроля) объектов различных типов Показатели и характеристики технического диагностирования (контроля технического состояния) 44 28. Продолжительность технического диагностирования (контроля технического состояния) Интервал времени, необходимый для проведения диагностирования (контроля) объекта Окончание таблицы 2.1 1 29. Достоверность технического диагностирования (контроля технического состояния) 30. Полнота технического диагностирования (контроля технического состояния) 31. Глубина поиска места отказа (неисправности) 32. Условная вероятность необнаруженного отказа (неисправности) при диагностировании (контроле) 33. Условная вероятность ложного отказа (неисправности) при диагностировании (контроле) 34. Условная вероятность необнаруженного отказа (неисправности) в данном элементе (группе) 35. Условная вероятность ложного отказа (неисправности) в данном элементе (группе) 2 Степень объективного соответствия результатов диагностирования (контроля) действительному техническому состоянию объекта Характеристика, определяющая возможность выявления отказов (неисправностей) в объекте при выбранном методе его диагностирования (контроля) Характеристика, задаваемая указанием составной части объекта с точностью, до которой определяется место отказа (неисправности) Вероятность того, что неисправный (неработоспособный) объект в результате диагностирования (контроля) признается исправным (работоспособным) Вероятность того, что исправный (работоспособный) объект в результате диагностирования (контроля) признается неисправным (неработоспособным) Вероятность того, что при наличии отказа (неисправности) в результате диагностирования принимается решение об отсутствии отказа (неисправности) в данном элементе (группе) Вероятность того, что при отсутствии отказа (неисправности) в результате диагностирования принимается решение о наличии 45 отказа (неисправности) в данном элементе (группе) Техническое состояние объекта. К факторам, под воздействием которых изменяется техническое состояние объекта, можно отнести действия климатических условий, старение с течением времени, операции регулировки и настройки в ходе изготовления или ремонта, замену отказавших элементов и т. п. Об изменении технического состояния объекта судят по значениям диагностических (контролируемых) параметров, позволяющих определить техническое состояние объекта без его разборки. Приспособленность к диагностированию (контролепригодность). Приспособленность объекта к диагностированию обеспечивается со стадии его разработки. Конструкция объекта и его составных частей должна обеспечивать доступ к контрольным точкам без разборки узлов и механизмов, за исключением вскрытия технологических люков, заглушек и т. д., открывающих доступ к местам сопряжений датчиков со средствами диагностирования (контроля), и исключать возможность повреждения сборочных единиц при присоединении средств диагностирования (контроля). Конструктивное оформление мест присоединения средств диагностирования (контроля) должно быть, по возможности, простым (резьбовые отверстия с заглушками, запорные устройства, крышки и т. п.). Средство технического диагностирования. К аппаратурным средствам диагностирования (контроля) относят различные устройства: приборы, пульты, стенды, специальные вычислительные машины, встроенную аппаратуру контроля вычислительных и управляющих машин и т. п. Программные средства диагностирования (контроля) представляют собой программы, записанные, например, на перфоленте. При этом используют как рабочие программы объекта, содержащие дополнительные операции, необходимые для диагностирования (контроля) объекта, так и программы, специально составленные исходя из требований диагностирования (контроля) объекта. Рабочие программы позволяют осуществлять диагностирование (контроль) объекта в процессе использования его по прямому назначению, а специальные программы требуют перерывов в выполнении объектом его рабочих функций. Примерами объектов, диагностируемых программными средствами, являются универсальные или специализированные вычислительные, управляющие или логические машины. Алгоритм технического диагностирования. Алгоритм диагностирования (контроля) устанавливает состав и порядок проведения элементарных проверок объекта и правила анализа их результатов. Элементарная проверка определяется рабочим или тестовым воздействием, 46 поступающим или подаваемым на объект, а также составом признаков и параметров, образующих ответ объекта на соответствующее воздействие. Конкретные значения признаков и параметров, получаемых при диагностировании (контроле), являются результатами элементарных проверок или значениями ответов объекта. Различают безусловные алгоритмы диагностирования (контроля), у которых порядок выполнения элементарных проверок определен заранее, и условные алгоритмы диагностирования (контроля), у которых выбор очередных элементарных проверок определяется результатами предыдущих. Если диагноз составляется после выполнения всех элементарных проверок, предусмотренных алгоритмом, то последний называется алгоритмом с безусловной остановкой. Если же анализ результатов делается после выполнения каждой элементарной проверки, то алгоритм является алгоритмом с условной остановкой. Диагностическое обеспечение. Диагностическое обеспечение объекта включает правила, методы, алгоритмы и средства технического диагностирования. Для того, чтобы объект был приспособлен к диагностированию, необходимо при его проектировании разрабатывать диагностическое обеспечение. Диагностическое обеспечение проектируемого объекта получают в результате анализа его диагностической модели. Строится диагностическая модель на основе предполагаемой конструкции, условий использования и эксплуатации объекта. В результате исследования диагностической модели устанавливают диагностические признаки, прямые и косвенные параметры и методы их оценки, определяют условия работоспособности, разрабатывают алгоритмы диагностирования. Совокупность этих данных называют диагностическим обеспечением. Диагностическая модель. В качестве диагностических моделей могут рассматриваться дифференциальные уравнения, логические соотношения, диаграммы прохождения сигналов и др. По методам представления взаимосвязей между состоянием объекта, его элементами и параметрами диагностические модели подразделяют на следующие виды: непрерывные, дискретные, специальные. Выбор того или иного типа модели для представления конкретного объекта зависит от целого ряда таких факторов, как условия эксплуатации, возможное конструктивное выполнение, тип комплектующих элементов. Выбор диагностических моделей производится с учетом: – специфики объекта; – условий использования; – методов диагностирования. Диагностический (контролируемый) параметр. Для каждого объекта можно указать множество параметров, характеризующих его техническое 47 состояние. Их выбирают в зависимости от применяемого метода диагностирования (контроля). Следует различать прямые и косвенные диагностические (контролируемые) параметры. Прямой структурный параметр (например, износ, зазор в сопряжении и др.) непосредственно характеризует техническое состояние объекта. Косвенный параметр (например, давление масла, время, содержание СО в отработавших газах и др.) косвенно характеризует техническое состояние. 3 Дефекты 3.1 Общие понятия о дефектной продукции Дефектом называется каждое отдельное несоответствие продукции установленным требованиям (ГОСТ 15467-79). Дефекты по их расположению подразделяют на наружные и внутренние. Одни дефекты (поверхностные) выявляют визуально при внешнем осмотре, другие – можно обнаружить только с помощью инструмента или прибора. Дефект, устранение которого технически возможно и экономически целесообразно, называют устранимым; если же устранение дефекта технически невозможно или связано с большими трудовыми затратами, такой дефект считают неустранимым. В зависимости от влияния на эффективность и безопасность использования продукции все дефекты подразделяются на критические, значительные и малозначительные: критический – это дефект, при наличии которого использование продукции по назначению практически невозможно или недопустимо, так как она не отвечает требованиям безопасности или надежности; значительным считается дефект, который существенно влияет на использование продукции по назначению и на ее долговечность, но не является критическим; малозначительным является дефект, который не влияет существенно на использование продукции по назначению и ее долговечность. По происхождению дефекты изделий подразделяют на конструктивные, являющиеся следствием несовершенства конструкции из-за ошибок конструктора; производственно-технологические, возникающие из-за несовершенства или нарушения технологии изготовления изделия при отливке и прокатке металлов, сварке, механической, термической и других видах обработки; эксплуатационные, появляющиеся после некоторой наработки изделия в результате усталости металла деталей, коррозии, изнашивания, а также неправильного технического обслуживания и эксплуатации. 3.2 Дефекты магистрального и технологического оборудования трубопроводов Любая трубопроводная конструкция, формируемая в реальных условиях, неизбежно претерпевает изменения, связанные с накоплением и развитием дефектов, что приводит к снижению надежности. Главная причина дефекта – отклонение рабочего параметра от нормативного значения задаваемого, как правило, обоснованным допуском. Дефект, не выявленный при строительстве, 3 ДЕФЕКТЫ является потенциальным очагом отказа. Вместе с тем, вероятность отказа и период времени до отказа зависят от многих факторов, основными из которых являются тип и размеры дефекта, условия нагружения при эксплуатации. Дефекты могут образовываться и развиваться на всех этапах жизненного цикла трубопровода: при производстве труб, на этапе строительно-монтажных работ и при эксплуатации. Соответственно, надежность трубопровода должна формироваться при проектировании, закладываться при строительстве и поддерживаться при эксплуатации. Дефекты, допущенные при производстве труб, являются в основном дефектами металлургического характера: расслоения, неметаллические включения. К дефектам изготовления труб относятся также отклонения от номинала стенки трубы (разнотолщинность и т. д.). Скопления неметаллических включений особенно опасны на кромках листов, где они способствуют образованию трещин в процессе сварки. Указанные дефекты свидетельствуют о необходимости повышения качества на стадии изготовления труб, ужесточения контроля качества листа с помощью ультразвуковых и других методов. К дефектам строительно-монтажных работ (СМР) относятся дефекты в кольцевых сварных швах (непровары, смещения кромок, подрезы, резкие переходы от валика шва к металлу трубы и т. п.), а также гофры, вмятины, царапины, риски. К числу наиболее опасных дефектов, возникающих в процессе строительства трубопровода, относятся комбинированные дефекты типа риски во вмятине, где высокая концентрация напряжений по дну риски сочетается с понижением пластических свойств металла в процессе нанесения риски. Нарушения технологии нанесения изоляционного покрытия (особенно некачественная подготовка поверхности трубы перед нанесением изоляции), повреждения изоляционного покрытия в процессе проведения СМР инициируют развитие коррозионных дефектов. В зонах отслоения изоляции это в ряде случаев связано с тем, что под слоем изоляции возникает так называемый «парниковый эффект», вызванный разностью температур грунта и перекачиваемой нефти. Скорость развития коррозии на наружной поверхности трубопровода существенно зависит от условий его прокладки. В южных районах, где температура почвы более высокая, количество коррозионных дефектов заметно больше, чем в центральных регионах России. Значительную роль также играет коррозионная активность грунтов, состояние электрохимической и дренажной защиты. Однако ключевую роль в развитии внешней коррозии играет качество подготовки труб и нанесения изоляции. Развитие коррозии на внутренней поверхности трубопровода во многом зависит от уровня подготовки нефти к транспортировке. Наличие серы создает предпосылки для развития внутренней коррозии. Фактором, способствующим появлению и развитию дефектов внутренней коррозии, является также применение горячекатаных труб с большой шероховатостью стенки. 3 ДЕФЕКТЫ Наличие большого количества расслоений, неметаллических включений в трубах и брак СМР – это характерная особенность отечественных магистральных трубопроводов, построенных до 2000 г. Указанные дефекты заложены в трубопровод при его «рождении» (на стадиях изготовления труб и строительства трубопровода) и, естественно, оказывают влияние на всю его последующую эксплуатацию, снижая срок службы и увеличивая затраты на эксплуатацию. При этом наиболее опасные из них могут приводить к авариям в первые годы или даже месяцы эксплуатации, дефекты меньших размеров, «подрастая», могут проявиться через десятки лет. Большое количество дефектов, возникших при изготовлении труб, и брак СМР является межотраслевой проблемой отечественных магистральных трубопроводов, присущей как ОАО «АК «Транснефть», так и ОАО «Газпром» и ОАО «АК «Транснефтепродукт». Любая трубопроводная система в реальных условиях функционирования неизбежно претерпевает изменения, связанные с появлением и развитием дефектов, снижающих в той или иной степени надежность и безопасность трубопровода. Как показывает опыт эксплуатации МН, большинство отказов, за исключением случаев явного нарушения правил эксплуатации, связаны именно с наличием дефектов в металле труб и сварных швах. В зависимости от условий возникновения отказы на линейной части МН происходят из-за коррозии, брака строительно-монтажных работ (СМР), заводского брака труб, из-за нарушений нормальных условий эксплуатации, под действием рабочих эксплуатационных нагрузок (таблица 3.1), а также изза нарушения герметичности нефтепровода сторонними лицами. Таблица 3.1 – Дефекты, которые могут служить причинами отказов линейной части магистральных нефтепроводов Брак, допущенный в заводских условиях - расслоения в стенке; - инородные включения; - нарушение геометрии трубы (гофры, овальности); - дефекты и трещины в заводских сварных швах; - зоны повышенной твердости; - отклонения номинальной толщины стенки Брак при производстЭксплуатационные ве СМР и ремонте дефекты - аномалии геометрии - трещины усталосттрубы (вмятины, ного характера; гофры и т. д.); - коррозионные - дефекты и трещины дефекты; в поперечных - деформационное сварных старение, как фактор, швах; снижающий сопро- коррозионные тивляемость металла дефекты (наружные) в трубы коррозии и масвязи лоцикловой усталости с некачественной подготовкой поверхности В целом по статистике отказов, аварий в составе причин, вызывающих нарушение герметичности трубопровода, преобладают дефекты СМР и низкое качество изготовления труб. 3 ДЕФЕКТЫ При оценке влияния дефекта на работоспособность трубопровода необходимо учитывать условия работы дефекта, его характер и другие факторы. При оценке влияния дефекта на работу металла труб необходимо учитывать режим эксплуатации, физико-химические свойства продукта, уровень напряжений, возможность и характер перегрузок, степень концентрации напряжений и т. д. Дефект магистрального и технологического нефтепровода – это отклонение геометрического параметра стенки трубы, сварного шва, показателя качества материала трубы, не соответствующее требованиям действующих нормативных документов и возникающее при изготовлении трубы, строительстве или эксплуатации нефтепровода, а также недопустимые конструктивные элементы и соединительные детали, установленные на магистральные и технологические нефтепроводы и обнаруживаемые внутритрубной диагностикой, визуальным или приборным контролем или по результатам анализа исполнительной документации объекта. Дефекты стенки трубы. К ним относятся: – потеря металла (коррозионная) – локальное уменьшение толщины стенки трубы в результате коррозионного повреждения (рисунок 3.1); Рисунок 3.1 – Дефект «потеря металла (коррозионная)» – риска – механическое повреждение стенки трубы (риска, царапина, задир, продир) в виде углубления с уменьшением толщины стенки трубы, образованное перемещающимся по поверхности трубы твердым телом; – расслоение – внутреннее нарушение сплошности металла трубы в продольном и поперечном направлении, разделяющее металл стенки трубы на слои технологического происхождения; – расслоение с выходом на поверхность (закат, плена прокатная) – расслоение, выходящее на внешнюю или внутреннюю поверхность трубы; – расслоение в околошовной зоне – расслоение, примыкающее к сварному шву; – трещина – дефект в виде разрыва (несплошности) металла, геометрия которого определяется двумя размерами (протяженность, глубина) (рисунок 3.2); 3 ДЕФЕКТЫ Рисунок 3.2 – Продольная трещина по телу трубы – эрозионное разрушение внутренней поверхности трубопровода – повреждения внутренней поверхности стенки трубопровода: представляет собой последовательное разрушение поверхностного слоя стенки под влиянием механического или электромеханического воздействия взвешенных в движущемся потоке твердых частиц, а также частиц жидкости. При преобладании твердых частиц наблюдается механическая эрозия. Дефекты геометрии трубы – это дефекты, связанные с изменением ее формы. К ним относятся: – вмятина – локальное уменьшение проходного сечения трубы в результате механического воздействия, при котором не происходит излома оси нефтепровода; – гофр – уменьшение проходного сечения трубы, сопровождающееся чередующимися выпуклостями и вогнутостями стенки, в результате потери устойчивости от поперечного изгиба с изломом оси трубопровода (рисунок 3.3); Рисунок 3.3 – Гофр – сужение (овальность) – уменьшение проходного сечения трубы, при котором сечение трубы имеет отклонение от окружности. Дефекты коррозионного происхождения (рисунок 3.4). Сплошная коррозия: равномерная, неравномерная. 3 ДЕФЕКТЫ Равномерная – коррозия охватывающая поверхность металла на площади, равной всей поверхности трубы. Неравномерная – возникает на отдельных участках и протекает с различной скоростью. Местная коррозия: – точечная – имеет вид отдельных точечных поражений; – пятнами – имеет вид отдельных пятен; – язвенная – имеет вид отдельных раковин. Межкристаллическая коррозия – коррозия, распространяющаяся по границам кристаллов (зерен) металла. Рисунок 3.4 – Коррозия подземной трубопроводной обвязки Стресс-коррозия – возникает под комбинированным влиянием внутреннего давления и коррозионного воздействия окружающей среды в сочетании с определенной микроструктурной восприимчивостью соответствующих трубных сталей (рисунок 3.5). Рисунок 3.5 – Стресс-коррозия на трубе Ду1000 Точный механизм возникновения стресс-коррозионного растрескивания и его роста все еще является предметом проводимых исследований. Стресс-коррозионное растрескивание обычно обнаруживается в основном материале на внешней поверхности трубы и имеет, как и усталостные трещины, продольную ориентацию. 3 ДЕФЕКТЫ Дефекты сварного шва – это дефекты в самом сварном шве или в околошовной зоне, выявленные методами визуально-измерительного, ультразвукового, радиографического, магнитографического контроля и внутритрубной диагностикой, типы и параметры которых установлены нормативными документами (СНиП III-42-80, ВСН 012-88, СП 34-101-98). В зависимости от места нахождения и вида дефекты условно делятся на наружные и внутренние. Наружные (внешние) дефекты – это дефекты формы шва, а также прожоги, кратеры, наплывы, подрезы и др. (рисунок 3.6). В большинстве случаев внешние дефекты можно определить визуально. Рисунок 3.6 – Внешние дефекты сварных швов: а – неравномерная ширина шва; б – прожоги; в – кратер; г – наплывы; д – подрезы К внутренним дефектам относятся поры, шлаковые и неметаллические включения, непровары, трещины и несплавления (рисунок 3.7). Поры газовые (рисунок 3.7, а) образуются вследствие загрязненности кромок свариваемого металла, использования влажного флюса или отсыревших электродов, недостаточной защиты шва при сварке в среде углекислого газа, увеличенной скорости сварки и завышенной длины дуги. При сварке в среде углекислого газа, а в некоторых случаях и под флюсом на больших токах образуются сквозные поры – так называемые свищи. Размер внутренних пор колеблется от 0,1 до 2–3 мм в диаметре, а иногда и более. Поры могут быть распределены в шве отдельными группами (скопление пор), в виде цепочки по продольной оси шва или в виде отдельных включений (одиночные поры). Шлаковые включения (рисунок 3.7, б) в металле сварного шва – это небольшие объемы, заполненные неметаллическими веществами (шлаками, оксидами). Размеры их достигают нескольких миллиметров. Эти включения образуются в шве из-за плохой очистки свариваемых кромок от окалины и других загрязнений, а чаще всего от шлака на поверхности первых слоев многослойных швов перед заваркой последующих слоев. 3 ДЕФЕКТЫ Рисунок 3.7 – Внутренние дефекты сварных швов: а – поры; б – шлаковые включения; в – непровары в корне шва и по кромке; г – трещины; д – несплавления Шлаковые включения могут быть различной формы: круглые, плоские, в виде пленки или продолговатые в виде вытянутых «хвостов». Влияние одиночных шлаковых включений на работоспособность конструкций примерно такое же, как и газовых пор. Обычно шлаковые включения имеют более вытянутую форму и больший размер по сравнению с порами. Непровары – несплошности на границах между основным и наплавленным металлами (рисунок 3.7, в) или незаполненные металлом полости в сечении шва. Причинами образования не-проваров являются плохая подготовка кромок свариваемых листов, малое расстояние между кромками листов, неправильный или неустойчивый режим сварки и т. п. Непровары снижают работоспособность соединения за счет ослабления рабочего сечения шва. Кроме того, острые непровары могут создать концентрацию напряжений в шве. В конструкциях, работающих на статическую нагрузку, непровар величиной 10–15 % от толщины свариваемого металла не оказывает существенного влияния на эксплуатационную прочность. Однако он является опасным дефектом, если конструкции работают при циклически изменяющихся нагрузках. Трещины – частичное местное разрушение сварного соединения (рисунок 3.8). Они могут возникать в результате надрыва нагретого металла в пластическом состоянии или в результате хрупкого разрушения после остывания металла до более низких температур. Чаще всего трещины образуются в жестко закрепленных конструкциях. Причинами образования трещин могут быть неправильно выбранная технология или плохая техника сварки. Трещины являются наиболее опасным и, по существующим правилам контроля, недопустимым дефектом. Несплавление – это такой дефект, когда наплавляемый металл сварного шва не сплавляется с основным металлом или с ранее наплавленным металлом предыдущего слоя того же шва (рисунок 3.7, д). 3 ДЕФЕКТЫ Несплавление образуется вследствие плохой зачистки кромок свариваемых деталей от окалины, ржавчины, краски, при чрезмерной длине дуги, недостаточном токе, большой скорости сварки и др. Рисунок 3.8 – Трещина в сварном шве Наиболее вероятно образование данного дефекта при аргоно-дуговой сварке алюминиево-магниевых сплавов, а также при сварке давлением. Несплавление – очень опасный дефект, плохо выявляемый современными методами дефектоскопии, и, как правило, является недопустимым. К классификации дефектов сварных швов можно отнести еще дефекты сварочных работ. Наплывы (натеки). Образуются при сварке горизонтальными швами вертикальных поверхностей в результате натекания жидкого металла на кромки основного металла. Причины возникновения наплывов: – большая сила сварочного тока; – длинная дуга; – неправильное положение электрода; – большой угол наклона изделия при сварке на подъем и спуск. В местах наплывов часто бывают непровары, трещины и т. д. Подрезы. Представляют собой углубления (канавки), образующиеся в основном металле вдоль края шва при большой силе сварочного тока и длинной дуге, т. к. в этом случае увеличивается ширина шва и сильнее оплавляются кромки. Подрезы приводят к ослаблению сечения основного металла и могут явиться причиной разрушения сварного соединения (рисунок 3.7, д). Прожиги. Проплавления основного или наплавленного металла с возможным образованием сквозных отверстий. Они возникают из-за недостаточного притупления кромок, большого зазора между ними, большой силы сварочного тока или мощности при невысоких скоростях сварки. Часто прожиги наблюдаются при сварке тонкого металла при увеличении 3 ДЕФЕКТЫ продолжительности сварки, малом усилии сжатия свариваемых деталей, при наличии загрязнений на свариваемых поверхностях или электроде. Смещение кромок – дефект сборки в виде несовпадения срединных линий стенок стыкуемых труб (для кольцевого шва) или стыкуемых листов (для спиральных и продольных швов), классифицируется как смещение поперечного/продольного/ спирального сварного шва (рисунок 3.9). Рисунок 3.9 – Смещение кромок Комбинированные дефекты. К таким дефектам относятся: – дефект геометрии в сочетании с риской, потерей металла, расслоением или трещиной (рисунок 3.10); Рисунок 3.10 – Вмятина с риской – дефект геометрии, примыкающий или находящийся на сварном шве; – аномалии сварных швов в сочетании со смещениями; – расслоение, примыкающее к дефектному сварному шву. Недопустимые конструктивные элементы, соединительные детали, не соответствующие требованиям СНиП 2.05.06-85*/6/: – тройники (рисунок 3.11); – плоские и другие заглушки и днища; – сварные секторные отводы; 3 ДЕФЕКТЫ – переходники; Рисунок 3.11 – Дефект тройника – патрубки с арматурой, не соответствующие действующим нормам и правилам; – заплаты вварные и накладные всех видов и размеров; – накладные элементы из труб («корыта»), приваренные на трубы и другие конструктивные элементы, не регламентированные РД 153-39-030-98 /5/ или другими нормативными документами. Дефект изоляции. Дефекты изоляции (рисунок 3.12) существенно снижают результативность комплексной защиты трубопроводов от коррозии и, следовательно, снижается коррозионная стойкость стенки труб. В результате повышается поток преждевременных отказов трубопровода, который может быть уменьшен за счет своевременного выявления и устранения дефектов. Рисунок 3.12 – Дефекты изоляционного покрытия Основные причины возникновения дефектов пленочных и других покрытий приведены в таблице 3.2. Таблица 3.2 – Причины возникновения дефектов изоляционных покрытий 3 ДЕФЕКТЫ Вид дефекта Возможная причина дефекта 1 Нарушение сплошности покрытия 2 Сквозные повреждения покрытия; отсутствует Наличие на трубе пыли, необходимый захлест оставшейся после очистки; плохая подготовка поверхНедостаточная прилипаемость покрытия ности металла (остатки ржавчины, наличие на очищенной поверхности влаги, снега, росы, жирных пятен) Заниженная толщина покрытия Тип покрытия не соответствует проекту; натяжение ленты превышает норму; высокая скорость передвижения машины; несоответствие скорости разматывания ленты температурному режиму изоляционных работ Гофры и морщины на поверхности покрытия Завышение или занижение против нормы натяжения ленты при разматывании; использование деформированных рулонов Задиры, царапины, проколы Механические повреждения покрытия 3.3 Особенности выявления дефектов Современная дефектоскопия линейной части магистральных трубопроводов является важным самостоятельным направлением неразрушающего контроля, определяющим методы и средства контроля состояния трубопроводов в процессе их сооружения и эксплуатации. Эффективность неразрушающего контроля состояния стенки трубопровода с помощью дефектоскопов зависит в значительной степени от их метрологических характеристик, которые в общем случае определяют: – способность выявления данного вида дефекта (дефекты сварного шва, поперечные и продольные трещины по телу трубы, коррозионные повреждения и др.); 3 ДЕФЕКТЫ – размер минимального, подлежащего выявлению дефекта, обнаруживаемого дефектоскопом с заданной степенью достоверности; – число ложных показаний на единицу длины трассы (или на заданный объем контроля). При разработке эффективных методов и средств дефектоскопии магистральных трубопроводов принципиальное значение имеет вопрос о критериях: степени опасности выявляемого дефекта, критические размеры дефекта, допустимая погрешность обнаружения дефекта, чувствительность дефектоскопа и др. 4 Классификация методов неразрушающего контроля. Термины и пояснения ГОСТ 18353-79 устанавливает классификацию видов и методов неразрушающего контроля, в основу которой положен физический процесс с момента взаимодействия физического поля или вещества с контролируемым объектом до получения первичной информации. Неразрушающий контроль в зависимости от физических явлений, положенных в его основу, подразделяется на виды: – магнитный; – электрический; – вихретоковый; – радиоволновый; – тепловой; – оптический; – радиационный; – акустический; – проникающими веществами. Методы каждого вида неразрушающего контроля классифицируются по следующим признакам: а) характеру взаимодействия физических полей или веществ с контролируемым объектом; б) первичным информативным параметрам; в) способам получения первичной информации. Допускается применение комбинированных методов одного или нескольких видов неразрушающего контроля, классифицируемых по различным признакам. Классификация методов неразрушающего контроля приведена в таблицах 4.1, 4.2. Вид контроля По характеру взаимодействия физических полей с контролируемым объектом По первичному информативному параметру По способу получения первичной информации 1 2 3 4 Магнитный Магнитный Коэрцитивной силы Намагниченности Остаточной индукции Магнитной проницаемости Напряженности Эффекта Баркгаузена Магнитопорошковый Индукционный Феррозондовый Эффект Холла Магнитографический Пондеромоторный Магниторезисторный Электрический Электрический Трибоэлектрический Термоэлектрический Электропотенциальный Электроемкостный Электростатический порошковый Электропараметрический Электроискровой Рекомбинационного излучения Экзоэлектронной эмиссии Шумовой Контактной разности потенциалов 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ Таблица 4.1 – Классификация методов неразрушающего контроля Радиоволновый Прошедшего излучения Отраженного излучения Рассеянного излучения Резонансный Амплитудный Фазовый Частотный Временной Поляризацный Геометркий Детекторный (диодный) Болометрический Термисторный Интерференционный Голографический Жидких кристаллов Термолюминофоров Фотоуправляемых полупроводниковых пластин Калориметрический Тепловой Тепловой контактный Конвективный Собственногоизлучения Термометрический Теплометрический Пирометрический Жидких кристаллов Термокрасок Термобумаг Термолюминофоров Термозависимых параметров Оптический интерференционный Калориметрический 3 Трансформаторный Параметрический 2 Амплитудный Фазовый Частотный Спектральный Многочастотный 1 Отраженного излучения Прошедшего излучения Вихретоковый 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ Продолжение таблицы 4.1 4 Радиационный 2 3 4 Прошедшего излучения Отраженного излучения Рассеянного излучения Индуцированного излучения Амплитудный Фазовый Временной Частотный Поляризационный Геометрический Спектральный Интерференционный Нефелометрический Голографический Рефрактометрический Рефлексометрический Визуально-оптический Плотности потока энергии Спектральный Сцинтилляционный Ионизационный Вторичных электронов Радиографический Радиоскопический Амплитудный Фазовый Временной Частотный Спектральный Пьезоэлектрический Электромагнитно-акустический Микрофонный Порошковый Оптический 1 Прошедшего излучения Отраженного излучения (эхо-метод) Прошедшего излучения Резонансный Рассеянного излучения Импедансный Активационного анализа Свободных колебаний Характеристического излучения Акустико-эмиссионный Автоэмиссионный Вибрационный Акустический 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ Окончание таблицы 4.1 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ Таблица 4.2 – Классификация методов контроля проникающими веществами (капиллярных и течеискания) По характеру взаимодействия веществ с контролируемым объектом По первичному информативному параметру По способу получения первичной информации 1 2 3 Яркостный (ахроматический) Цветной (хроматический) Люминесцентный Люминесцентно-цветной Фильтрующихся частиц Массспектрометрический Пузырьковый Жидкостный Молекулярный Газовый Манометрический Галогенный Радиоактивный Катарометрический Высокочастотного разряда Химический Остаточных устойчивых деформаций Акустический 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ Контролируемый объект. Под контролируемым объектом подразумеваются материалы, полуфабрикаты и готовые изделия. Детектор. Под детектором подразумевается устройство, предназначенное для обнаружения и преобразования энергии физического поля (излучения) в другой вид энергии, удобный для индикации, последующей регистрации и измерения. Индикаторный след. Индикаторный след по ГОСТ 18442-80. Индикатор. Под индикатором подразумевается прибор, устройство, элемент или вещество, предназначенные для регистрации первичных информативных параметров в форме, удобной для восприятия человеком. Характер взаимодействия физических полей или веществ с контролируемым объектом. Под характером взаимодействия физического поля или вещества с контролируемым объектом подразумевается непосредственное взаимодействие поля или вещества с контролируемым объектом, но не с проникающим веществом. Первичный информативный параметр. Под первичным информативным параметром подразумевается одна из основных характеристик физического поля или проникающего вещества, регистрируемая после взаимодействия этого поля или вещества с контролируемым объектом. Способ получения первичной информации. Под первичной информацией подразумевается совокупность характеристик физического поля или проникающего вещества, регистрируемая после взаимодействия этого поля или вещества с контролируемым объектом. В таблице 4.3 приведены терминологии методов неразрушающего контроля и их пояснения. Таблица 4.3 – Термины и их пояснения Термин Пояснение 1 2 Виды неразрушающего контроля 1. Неразрушающий контроль По ГОСТ 16504-81 Условная группировка методов неразрушающего контроля, 2. Вид неразрушающего контроля объединенная общностью физических принципов, на которых они основаны Вид неразрушающего контроля, 3. Магнитный неразрушающий основанный на анализе контроль взаимодействия магнитного поля с контролируемым объектом 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ Продолжение таблицы 4.3 1 4. Электрический неразрушающий контроль 5. Вихретоковый неразрушающий контроль 6. Радиоволновый неразрушающий контроль 7. Тепловой неразрушающий контроль 8. Оптический неразрушающий контроль 2 Вид неразрушающего контроля, основанный на регистрации параметров электрического поля, взаимодействующего с контролируемым объектом или возникающего в контролируемом объекте в результате внешнего воздействия Вид неразрушающего контроля, основанный на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в контролируемом объекте. Вид неразрушающего контроля, основанный на регистрации изменений параметров электромагнитных волн радиодиапазона, взаимодействующих с контролируемым объектом Вид неразрушающего контроля, основанный на регистрации изменений тепловых или температурных полей контролируемых объектов, вызванных дефектами Вид неразрушающего контроля, основанный на регистрации параметров оптического излучения, взаимодействующего с контролируемым объектом 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ Продолжение таблицы 4.3 1 2 Вид неразрушающего контроля, основанный на регистрации и анализе проникающего ионизирующего излучения после взаимодействия с контролируемым 9. Радиационный неразрушающий объектом. Примечание. В контроль наименовании методов контроля слово «радиационный» может заменяться словом, обозначающим конкретный вид ионизирующего излучения (например, рентгеновский, нейтронный и т. д.) Вид неразрушающего контроля, основанный на регистрации параметров упругих волн, возбуждаемых и (или) возникающих в контролируемом объекте. 10. Акустический неразрушающий Примечание. При использовании контроль упругих волн ультразвукового диапазона частот (выше 20 кГц) допустимо применение термина «ультразвуковой» вместо термина «акустический» Вид неразрушающего контроля, основанный на проникновении веществ в полости дефектов контролируемого объекта. Примечание. При выявлении невидимых 11. Неразрушающий контроль или слабовидимых глазом проникающими веществами поверхностных дефектов термин «проникающими веществами» может изменяться на «капиллярный», а при выявлении сквозных дефектов – на «течеискание» Методы неразрушающего контроля По характеру взаимодействия физических полей или веществ с контролируемым объектом 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ 12. Метод контроля По ГОСТ 16504-81 Продолжение таблицы 4.3 1 13. Автоэмиссионный метод 15. Импедансный метод 16. Конвективный метод 17. Магнитный метод 18. Метод активационного анализа 19. Метод индуцированного излучения 20. Метод отраженного излучения (эхо-метод) 2 Метод неразрушающего контроля, основанный на генерации ионизирующего излучения веществом контролируемого объекта без активации его в процессе контроля Метод неразрушающего контроля, основанный на анализе изменения величины механического импеданса участка поверхности кобъекта Метод неразрушающего контроля, основанный на регистрации теплового потока, передаваемого объекту в результате процесса конвекции Метод неразрушающего контроля, основанный на измерении параметров магнитных полей, создаваемых в контролируемом объекте путем его намагничивания Метод неразрушающего контроля, основанный на анализе ионизирующего излучения, источником которого является наведенная радиоактивность контролируемого объекта, возникшая в результате воздействия на него первичного ионизирующего излучения Метод неразрушающего контроля, основанный на регистрации излучения, генерируемого контролируемым объектом при постороннем воздействии (например, люминесценция) Метод неразрушающего контроля, основанный на регистрации волн, полей или потока элементарных 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ частиц, отраженных от дефекта или поверхности раздела двух сред Продолжение таблицы 4.3 1 21. Метод прошедшего излучения 22. Метод рассеянного излучения 23. Метод свободных колебаний 24. Метод собственного излучения 25. Метод характеристического излучения 26. Молекулярный метод 27. Резонансный метод 2 Метод неразрушающего контроля, основанный на регистрации волн, полей или потока элементарных частиц, прошедших сквозь контролируемый объект Метод неразрушающего контроля, основанный на регистрации характеристик волн, полей или потока частиц, рассеянных от дефекта или поверхности раздела двух сред Метод неразрушающего контроля, основанный на регистрации параметров свободных колебаний, возбужденных в контролируемом объекте Метод неразрушающего контроля, основанный на регистрации параметров собственного излучения контролируемого объекта Метод неразрушающего контроля, основанный на регистрации параметров характеристического излучения, испускаемого электронными оболочками атомов облучаемого вещества контролируемого объекта под воздействием первичного излучения Метод неразрушающего контроля, основанный на регистрации вещества, проникающего в (через) дефекты контролируемого объекта в результате межмолекулярного взаимодействия Метод неразрушающего контроля, основанный на регистрации параметров резонансных колебаний, 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ возбужденных в контролируемом объекте Продолжение таблицы 4.3 1 2 Метод неразрушающего контроля, основанный на регистрации теплового потока, получаемого 28. Тепловой контактный метод контролируемым объектом при непосредственном контакте с источником тепла Метод неразрушающего контроля, основанный на регистрации величины т. э.д.с, возникающей при 29. Термоэлектрический метод прямом контакте нагретого образца известного материала с контролируемым объектом Метод неразрушающего контроля, основанный на регистрации величины электрических зарядов, 30. Трибоэлектрический метод возникающих в контролируемом объекте при трении разнородных материалов Метод неразрушающего контроля, основанный на регистрации 31. Электрический метод параметров электрического поля, взаимодействующего с контролируемым объектом По первичному информативному параметру Метод неразрушающего контроля, основанный на регистрации 32. Амплитудный метод амплитуды волн, взаимодействующих с контролируемым объектом Метод неразрушающего контроля, основанный на регистрации времени 33. Временной метод прохождения волны через контролируемый объект Метод неразрушающего контроля, 34. Геометрический метод основанный на регистрации точки, 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ 35. Газовый метод соответствующей максимальному значению интенсивности волнового пучка после взаимодействия с контролируемым объектом Метод неразрушающего контроля, основанный на регистрации газов, проникающих через сквозные дефекты контролируемого объекта Продолжение таблицы 4.3 1 36. Жидкостный метод 37. Метод коэрцитивной силы 38. Метод магнитной проницаемости 39. Метод намагниченности 40. Метод напряженности 41. Метод остаточной индукции 42. Метод плотности потока энергии 2 Метод неразрушающего контроля, основанный на регистрации жидкости, проникающей через сквозные дефекты контролируемого объекта Метод неразрушающего контроля, основанный на регистрации коэрцитивной силы объекта Метод неразрушающего контроля, основанный на регистрации магнитной проницаемости контролируемого объекта Метод неразрушающего контроля, основанный на регистрации магнитной проницаемости контролируемого объекта Метод неразрушающего контроля, основанный на регистрации напряженности магнитного поля, взаимодействующего с контролируемым объектом Метод неразрушающего контроля, основанный на регистрации остаточной индукции материала контролируемого объекта после взаимодействия с магнитным полем Метод неразрушающего контроля, основанный на регистрации плотности потока энергии ионизирующего излучения после взаимодействия с контролируемым объектом 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ 43. Многочастотный метод Метод неразрушающего контроля, основанный на анализе и (или) синтезе сигналов преобразователя, обусловленных взаимодействием электромагнитного поля различных частот с объектом контроля Продолжение таблицы 4.3 1 44. Метод эффекта Баркгаузена 45. Поляризационный метод 46. Спектральный метод 47. Теплометрический метод 48. Термометрический метод 49. Фазовый метод 50. Частотный метод 2 Метод неразрушающего контроля, основанный на регистрации параметров магнитного шума, возникающего в результате эффекта Баркгаузена Метод неразрушающего контроля, основанный на регистрации поляризации волн, взаимодействующих с контролируемым объектом Метод неразрушающего контроля, основанный на регистрации и анализе спектра физического поля (излучения) после взаимодействия с контролируемым объектом Метод неразрушающего контроля, основанный на регистрации теплового потока либо величин, его определяющих Метод неразрушающего контроля, основанный на контактной или дистанционной регистрации температуры контролируемого объекта Метод неразрушающего контроля, основанный на регистрации фазы волн, взаимодействующих с контролируемым объектом Метод неразрушающего контроля, основанный на регистрации частоты 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ 51. Электроемкостный метод волн, взаимодействующих с контролируемым объектом Метод неразрушающего контроля, основанный на регистрации емкости участка контролируемого объекта, взаимодействующего с электрическим полем Продолжение таблицы 4.3 1 2 Метод неразрушающего контроля, основанный на регистрации 52. Электропотенциальный метод распределения потенциалов по поверхности контролируемого объекта По способу получения первичной информации Метод неразрушающего контроля, основанный на регистрации акустических волн, возбуждаемых 53. Акустический метод при вытекании пробных веществ через сквозные дефекты контролируемого объекта Метод неразрушающего контроля, основанный на регистрации мощности лучистой энергии 54. Болометрический метод электромагнитных волн, взаимодействующих с контролируемым объектом, с помощью болометров Метод неразрушающего контроля, основанный на получении первичной 55. Визуально-оптический метод информации об объекте при визуальном наблюдении или с помощью оптических приборов Метод неразрушающего контроля, основанный на регистрации пробного вещества, проникающего через 56. Галогенный метод сквозные дефекты контролируемого объекта, по изменению эмиссии ионов нагретой металлической поверхностью при попадании на нее 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ 57. Голографический метод пробного вещества, содержащего галогены Метод неразрушающего контроля, основанный на регистрации интерференционной картины, получаемой при взаимодействии опорного и рассеянного объектом полей когерентных волн с последующим восстановлением изображения объекта Продолжение таблицы 4.3 1 58. Детекторный (диодный) метод 59. Индукционный метод 60. Интерференционный метод 61. Ионизационный метод 62. Калориметрический метод 2 Метод неразрушающего контроля, основанный на регистрации энергии электромагнитного излучения, взаимодействующего с контролируемым объектом, с помощью диодов Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния по величине или фазе индуцируемой э.д.с. Метод неразрушающего контроля, основанный на получении первичной информации об объекте по образованию в плоскости изображения соответствующего распределения интенсивности и фазы волнового излучения, прошедшего через объект или отраженного контролируемым объектом Метод неразрушающего контроля, основанный на регистрации заряженных частиц, возникающих при ионизации атомов материала контролируемого объекта, ионизационной камерой, счетчиком Гейгера, пропорциональным детектором Метод неразрушающего контроля, основанный на измерении тепловых эффектов (количеств теплоты) 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ 63. Катарометрический метод Метод неразрушающего контроля, основанный на регистрации разницы в теплопроводности воздуха и пробного газа, вытекающего через сквозные дефекты контролируемого объекта Продолжение таблицы 4.3 1 64. Люминесцентный метод 65. Люминесцентно-цветной метод 66. Магнитографический метод 67. Магнитопорошковый метод 68. Магниторезисторный метод 2 Метод неразрушающего контроля, основанный на регистрации контраста люминесци-рующего видимым излучением следа на фоне поверхности контролируемого объекта в длинноволновом ультрафиолетовом излучении Метод неразрушающего контроля, основанный на регистрации контраста цветного или люминесцирующего индикаторного следа на фоне поверхности контролируемого объекта в видимом или длинноволновом ультрафиолетовом излучении Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния с использованием в качестве индикатора ферромагнитной пленки Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния над дефектами с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии Метод неразрушающего контроля, основанный на регистрации 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ 69. Манометрический метод магнитных полей рассеяния магниторезисторами Метод неразрушающего контроля, основанный на регистрации изменения показаний вакуумметра, обусловленного проникновением воздуха или пробного вещества через сквозные дефекты контролируемого объекта Продолжение таблицы 4.3 1 70. Масс-спектрометрический метод 71. Метод вторичных электронов 72. Метод высокочастотного разряда 73. Метод жидких кристаллов 2 Метод неразрушающего контроля, основанный на регистрации ионов пробного газа, проникающего через сквозные дефекты контролируемого объекта Метод неразрушающего контроля, основанный на регистрации потока высокоэнергетических вторичных электронов, образованного в результате взаимодействия проникающего излучения с контролируемым объектом Метод неразрушающего контроля, основанный на регистрации проникновения воздуха или пробного газа по возбуждению разряда в вакууме или на локализации искрового разряда в зоне сквозного дефекта контролируемого объекта Метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности контролируемого изделия с помощью термоиндикаторов на основе жидких кристаллов 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ 74. Метод контактной разности потенциалов 75. Метод остаточных устойчивых деформаций 76. Метод рекомбинацион-ного излучения Метод неразрушающего контроля, основанный на регистрации контактной разности потенциалов Метод неразрушающего контроля, основанный на регистрации остаточных деформаций эластичных покрытий в месте течи Метод неразрушающего контроля, основанный на регистрации рекомбинационного излучения p-n переходов при прямом и обратном их смещении Продолжение таблицы 4.3 1 77. Метод термокрасок 78. Метод термобумаг 79. Метод термолюминофоров 2 Метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности объекта с помощью химических красок, изменяющих цвет под действием тепловой энергии контролируемого объекта Метод неразрушающего контроля, основанный на регистрации температуры по поверхности контролируемого объекта с помощью необратимых термоиндикаторов, представляющих собой черную бумагу с термочувствительным слоем, плавящимся при определенной температуре, в результате чего обнажается черная контрастная основа Метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности контролируемого объекта с помощью люминофоров, наносимых на контролируемую поверхность и изменяющих яркость 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ 81. Метод фильтрующихся частиц свечения в зависимости от температуры Метод неразрушающего контроля, основанный на регистрации контраста скопления отфильтрованных частиц (люминесцентных, цветных, люминесцентно-цветных) на фоне поверхности объекта Продолжение таблицы 4.3 1 82. Метод фотоуправляемых полупроводниковых частиц 83. Метод экзоэлектронной эмиссии 84. Метод эффекта Холла 85. Микрофонный метод 2 Метод неразрушающего контроля, основанный на регистрации пространственной структуры СВЧ поля, взаимодействующего с контролируемым объектом в плоскости фотоуправляемой полупроводниковой пластины, и измерении коэффициента отражения (прохождения) электромагнитной волны от освещенного участка пластины Метод неразрушающего контроля, основанный на регистрации экзоэлектронов, эмитируемых поверхностью контролируемого объекта при приложении к нему внешнего стимулирующего воздействия Метод неразрушающего контроля, основанный на регистрации магнитных полей датчиками Холла Метод неразрушающего контроля, основанный на регистрации 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ 86. Нефелометрический метод 87. Оптический интерференционный метод акустических волн с помощью микрофона Метод неразрушающего контроля, основанный на получении информации о контролируемом объекте по изменению интенсивности и поляризации оптического излучения, проходящего через объект, в результате рассеяния на неоднородностях Метод неразрушающего контроля теплового поля в приповерхностных слоях среды, окружающей нагретый объект, по интерференционной картине Продолжение таблицы 4.3 1 88. Параметрический вихретоковый метод 89. Пирометрический метод 90. Пондеромоторный метод 91. Порошковый метод 2 Метод неразрушающего контроля, основанный на регистрации электромагнитного поля вихревых токов, наводимых в контролируемом объекте полем преобразователя, по изменению полного сопротивления катушки преобразователя Метод неразрушающего контроля температуры с помощью визуальных или фотоэлектрических пирометров Метод неразрушающего контроля, основанный на регистрации силы отрыва (притяжения) постоянного магнита или сердечника электромагнита от контролируемого объекта Метод неразрушающего контроля, основанный на регистрации увеличения амплитуд акустических колебаний отделенных дефектами участков вследствие их резонансов на собственных частотах с помощью тонкодисперсного порошка 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ 92. Пузырьковый метод 93. Пьезоэлектрический метод 94. Радиоактивный метод Метод неразрушающего контроля, основанный на регистрации пузырьков пробного газа, проникающего через сквозные дефекты контролируемого объекта Метод неразрушающего контроля, основанный на регистрации акустических волн пьезоэлектрическим детектором Метод неразрушающего контроля, основанный на регистрации интенсивности излучения, обусловленного проникновением радиоактивного вещества через сквозные дефекты объекта Продолжение таблицы 4.3 1 95. Радиографический метод 96. Радиоскопический метод 97. Рефлексометрический метод 98. Рефрактометрический метод 2 Метод неразрушающего контроля, основанный на преобразовании радиационного изображения контролируемого объекта в радиографический снимок или записи этого изображения на запоминающем устройстве с последующим преобразованием в световое изображение Метод неразрушающего контроля, основанный на регистрации ионизирующих излучений после взаимодействия с контролируемым объектом на флуоресцирующем экране или с помощью электроннооптического преобразователя Метод неразрушающего контроля, основанный на регистрации интенсивности светового потока, отраженного от изделия Метод неразрушающего контроля, основанный на регистрации показателей преломления 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ 99. Сцинтилляционный метод 100. Термисторный метод контролируемого объекта в различных участках спектра оптического излучения Метод неразрушающего контроля, основанный на регистрации ионизирующего излучения, взаимодействующего с контролируемым объектом, сцинтилляционным детектором Метод неразрушающего контроля, основанный на регистрации мощности лучистой энергии электромагнитных волн, взаимодействующих с контролируемым объектом, с помощью термисторов Продолжение таблицы 4.3 1 101. Трансформаторный метод 102. Феррозондовый метод 103. Химический метод 104. Цветной (хроматический) метод 2 Метод неразрушающего контроля, основанный на регистрации электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в токопроводящем объекте, по изменению э. д. с. на зажимах измерительной катушки Метод неразрушающего контроля, осно-ваннный на измерении напряженности магнитного поля феррозондами Метод неразрушающего контроля, основанный на регистрации проникновения пробных жидкостей или газов веществами, изменяющими свой цвет в результате химической реакции Метод неразрушающего контроля, основанный на регистрации контраста цветного индикаторного следа на фоне поверхности контролируемого объекта в видимом излучении 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ 105. Шумовой метод 106. Электроискровой метод 107. Электромагнитно-акустический метод Метод неразрушающего контроля, основанный на регистрации шумовых параметров Метод неразрушающего контроля, основанный на регистрации возникновения электрического пробоя и изменений его параметров в окружающей среде или на участке контролируемого объекта Метод неразрушающего контроля, основанный на регистрации акустических волн после взаимодействия с контролируемым объектом с помощью вихретокового преобразователя Окончание таблицы 4.3 1 108. Электропараметрический метод 109. Электростатический порошковый метод 110. Яркостный (ахроматический) метод 2 Метод неразрушающего контроля, основанный на регистрации электрического поля по вольтамперным, вольт-фарадным и т. д. характеристикам контролируемого объекта Метод неразрушающего контроля, основанный на регистрации электростатических полей рассеяния с использованием в качестве индикатора наэлектризованного порошка Метод неразрушающего контроля, основанный на регистрации контраста ахроматического следа на фоне поверхности контролируемого объекта в видимом излучении 4 КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ. ТЕРМИНЫ И ПОЯСНЕНИЯ 5 Неразрушающие методы контроля 5.1 Акустические методы контроля Акустические волны в зависимости от частоты колебаний делятся на несколько диапазонов: инфразвуковые волны с частотами колебаний ниже 16 Гц, звуковые волны с частотами от 16 до 20000 Гц, ультразвуковые волны с частотами от 20000 до 109 Гц и гиперзвуковые волны с частотами выше 109 Гц. Акустический метод – это метод, основанный на регистрации параметров упругих волн, возбуждаемых и возникающих в контролируемом объекте. В общем случае этот метод включает контроль энергетических характеристик колебаний, дающих представление о состоянии диагностируемого объекта и изменении амплитуд вибрации в широком диапазоне частот, и позволяет уточнить место и характер возникающего нарушения. В соответствии с ГОСТ 23829-85 акустические методы НК подразделяют на две большие группы: активные и пассивные методы (рисунок 5.1). Активные методы основаны на излучении и приеме упругих волн, пассивные – только на приеме волн, источником которых служит сам объект контроля (ОК), например, образование трещин сопровождается возникновением акустических колебаний, выявляемых акустико-эмиссионным методом. Активные методы делят на методы отражения, прохождения, комбинированные (использующие как отражение, так и прохождение), собственных колебаний и импедансные. Методы отражения основаны на анализе отражения импульсов упругих волн от неоднородностей или границ ОК, методы прохождения – на влиянии параметров ОК на характеристики прошедших через него волн. Комбинированные методы используют влияние параметров ОК как на отражение, так и на прохождение упругих волн. В методах собственных колебаний о свойствах ОК судят по параметрам его свободных или вынужденных колебаний (их частотам и величине потерь). В импедансных методах информативным параметром служит механический импеданс ОК в зоне его контакта с преобразователем. Пассивные методы НК классифицируют по характеру анализируемых сигналов. Далее кратко описаны обозначенные на схеме и некоторые не показанные на рисунке 5.1 методы контроля. Рисунок 5.1 – Классификация акустических методов контроля 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ 5.1.1 Активные методы акустического контроля 5.1.1.1 Методы отражения В этой группе методов информацию получают по отражению акустических волн в ОК. Импульсный эхо-метод. Этот метод позволяет контролировать изделие при доступе к нему с одной стороны. Излучающая и приемная искательные головки размещаются на доступной стороне изделия, при этом очень часто роль излучателя и приемника выполняет один и тот же искатель. Излучатель через определенные промежутки времени вводит в изделие ультразвуковые импульсы – ультразвуковые колебания небольшой длительности. Если на пути распространения колебаний имеется дефект, часть ультразвуковой энергии отражается от него и, как эхо, попадает в приемник. Остальная часть достигает противоположной стороны изделия и, отражаясь от нее, попадает в приемник. Импульс, отраженный от дна, так называемый донный импульс, возвращается в приемник позже импульса, отраженного от дефекта. Эхо-метод позволяет не только обнаружить дефект, но и достаточно точно определить его координаты, оценить размер, характер и форму дефекта. На рисунке 5.2 показана упрощенная структурная схема импульсного эходефектоскопа. Рисунок 5.2 – Упрощенная структурная схема эходефектоскопа: 1 – усилитель; 2,3 – преобразователи; 4 – ОК; 5 – экран дефектоскопа; 6 – дефекты; 7 – генератор зондирующих импульсов; 8 – синхронизатор; 9 – генератор развертки Генератор зондирующих импульсов 7 возбуждает короткие электрические импульсы. В преобразователе 3 они преобразуются в импульсы ультразвуковых (УЗ) колебаний, которые распространяются в ОК 4, отражаются от дефектов 6 и противоположной поверхности (дна) ОК, принимаются тем же (совмещенная схема включения) или другим (раздельная схема включения) преобразователем 2. Преобразователь превращает сигналы 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ из УЗ в электрические. От него сигнал поступает на усилитель 1, а затем на экран 5 дефектоскопа. Одновременно (а иногда спустя некоторый интервал времени) с запуском генератора импульсов начинает работать генератор развертки 9. Правильную последовательность включения их, а также других узлов дефектоскопа, не показанных на упрощенной схеме, обеспечивает синхронизатор 8. Сигналы от генератора развертки вызывают горизонтальное отклонение светящейся точки на экране, а от усилителя – вертикальное отклонение. В результате экран УЗ-эходефектоскопа отображает информацию двух видов. Горизонтальная линия (линия развертки дефектоскопа) соответствует времени пробега импульса в ОК, а это время пропорционально пути импульса. Высота пиков (импульсов) по вертикали пропорциональна амплитудам эхосигналов. Таким образом, по горизонтальной линии развертки определяют длину пути импульса, а по вертикальной шкале оценивают его амплитуду. Такое изображение называют разверткой типа А (А-разверткой, А-сканом). Очень высокий (для совмещенной схемы – уходящий за пределы экрана) сигнал, обозначенный буквой З, соответствует возбуждаемому генератором и посылаемому в изделие УЗ-им-пульсу. Он отмечает нулевое значение шкалы времени. Его именуют зондирующим импульсом. Высокий сигнал Д соответствует импульсу, отраженному от противоположной поверхности (дна) ОК. Его называют донным сигналом. Э – эхосигнал от дефекта. Он приходит раньше донного сигнала, и амплитуда его обычно значительно меньше. Измеряя времена прихода сигналов по шкале на экране или специальным устройством (глубиномером) прибора, можно определить расстояние до дефекта или дна изделия и, таким образом, различить их. Амплитуда эхосигнала характеризует отражательную способность дефекта. Другие методы отражения применяют для поиска дефектов, плохо выявляемых эхометодом, и для исследования параметров дефектов. Эхозеркальный метод основан на анализе акустических импульсов, зеркально отраженных от донной поверхности ОК С и дефекта В, т. е. прошедших путь ABCD (рисунок 5.3). Вариант этого метода, рассчитанный на выявление вертикальных дефектов, называют методом тандем. Для его реализации при перемещении преобразователей 2 и 3 поддерживают постоянным значение lA+lD=2Htgα, где Н – толщина ОК. Тогда будут выявляться дефекты в сечении EF. Выявляются также нестрого вертикальные дефекты. Для получения максимального (зеркального) отражения от невертикальных дефектов значение lA+lD варьируют. Другой вариант эхозеркального метода предусматривает перемещение преобразователей 2 и 3 в разных плоскостях (рисунок 5.3, внизу). Его иногда называют методом тандем-дуэт или стредл. При этом сохраняется принцип зеркального отражения от вертикального дефекта и донной поверхности. Применение метода тандем-дуэт целесообразно, например, в случаях, когда 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ при контроле методом тандем преобразователи 2 и 3 слишком сближаются и мешают друг другу. Рисунок 5.3 – Схема контроля эхозеркальным методом: 1 – ОК; 2 – излучатель; 3 – приемник; С – донная поверхность; B – дефект; H – толщина ОК Дельта-метод (рисунок 5.4) основан на использовании дифракции волн на дефекте. Часть падающей на дефект В поперечной волны от излучателя 2 рассеивается во все стороны на краях дефекта В, причем частично превращается в продольную волну. Часть этих волн принимается приемником 3 продольных волн, расположенным над дефектом, а часть отражается от донной поверхности и также поступает на приемник. Варианты этого метода предполагают возможность перемещения приемника 3 по поверхности, изменения типов излучаемых и принимаемых волн. Рисунок 5.4 – Контроль дельта-методом: 1 – ОК; 2 – излучатель; 3 – приемник; В – дефект 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Дифракционно-временной метод (ДВМ) (рисунок 5.5) основан на приеме волн, рассеянных на концах дефекта, причем могут излучаться и приниматься как продольные, так и поперечные волны. Практическое применение, однако, получил вариант, при котором излучаются и принимаются продольные волны, поскольку они первыми приходят на приемник и по этому признаку их легко отличить от поперечных волн. Главная информационная характеристика – время прихода сигнала. Этот метод также называют времяпролетным, буквально переводя английское название (time of flight diffraction – TOFD). Рисунок 5.5 – Дифракционно-временной метод: T – излучающий преобразователь; R – приемный преобразователь; L – головная волна; Диф – дифрагированные волны; B – донный сигнал Реверберационный метод основан на анализе времени объемной реверберации, т. е. процесса постепенного затухания звука в некотором объеме. При контроле используется один совмещенный преобразователь 1, поэтому метод правильнее назвать эхореверберационным. Например, при контроле двухслойной конструкции (рисунок 5.6) в случае некачественного соединения слоев время реверберации в слое, с которым контактирует преобразователь, будет больше, а в случае доброкачественного соединения слоев – меньше, так как часть энергии будет переходить в другой слой. Рисунок 5.6 – Реверберационный метод: 1 – преобразователь дефектоскопа; 2 – слой металла; 3 – слой пластика; 4 – клеевой шов 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Акустическая микроскопия отличается от эхо-метода повышением на один-два порядка частоты УЗ, применением острой фокусировки и автоматическим или механизированным сканированием объектов небольшого размера. В результате удается зафиксировать небольшие изменения акустических свойств в ОК. Метод позволяет достичь разрешающей способности в сотые доли миллиметра. Возможна акустическая микроскопия с использованием прохождения волн. Схема сканирующего акустического микроскопа приведена на рисунке 5.7. Рисунок 5.7 – Схема сканирующего отражательного акустического микроскопа: 1 – пленочный преобразователь; 2 – акустический волновод-линза; 3 – контактная жидкость; 4 – ОК Когерентные методы отличаются от других методов отражения тем, что в качестве информационного параметра помимо амплитуды и времени прихода импульсов используется также фаза сигнала. Благодаря этому повышается на порядок разрешающая способность методов отражения и появляется возможность наблюдать изображения дефектов, близкие к реальным. Наиболее эффективным когерентным методом является компьютерная акустическая голография. 5.1.1.2 Методы прохождения Эти методы, в России чаще называемые теневыми, основаны на наблюдении изменения параметров прошедшего через ОК акустического сигнала (сквозного сигнала). На начальном этапе развития использовали непрерывное излучение, а признаком дефекта было уменьшение амплитуды сквозного сигнала, вызванное образуемой дефектом звуковой тенью. Поэтому термин «теневой» адекватно отражал содержание метода. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Теневой метод можно рассматривать как частный случай более общего понятия «метод прохождения». Понятие «теневой метод» в английском языке не применяется. При контроле методами прохождения излучающий и приемный преобразователи располагают по разные стороны от ОК или контролируемого его участка. В некоторых методах прохождения преобразователи размещают с одной стороны от ОК на определенном расстоянии друг от друга. Информацию получают, измеряя параметры прошедшего от излучателя к приемнику сквозного сигнала. Амплитудный метод прохождения (или амплитудно-теневой метод) (рисунок 5.8) основан на регистрации уменьшения амплитуды сквозного сигнала под влиянием дефекта, затрудняющего прохождение сигнала и создающего звуковую тень. Для контроля этим методом можно использовать тот же импульсный дефектоскоп, который включают по раздельной схеме, причем излучающий и приемный преобразователи располагают по разные стороны от ОК. Рисунок 5.8 – Принцип амплитудно-теневого метода: 1 – высокочастотный генератор; 2 – излучатель; 3 – приемник; 4 – усилитель; 5 – звуковое давление Теневой метод контроля применим при обязательном двустороннем доступе к контролируемому объекту. Этот метод контроля не позволяет определять размер и местоположение дефекта. Используется он для контроля листового проката, подшипников, дисков, изделий из резины, пластмассы, бетона. Временной метод прохождения (временно-теневой метод, рисунок 5.9) основан на измерении запаздывания импульса, вызванного огибанием дефекта. При этом, в отличие от велосимет-рического метода, тип упругой волны (обычно продольной) не меняется. В этом методе информационным параметром служит время прихода сквозного сигнала. Метод эффективен при контроле материалов с большим рассеянием УЗ, например, бетона, огнеупорного кирпича и т. п. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.9 – Временно-теневой метод: 1 – генератор; 2– излучатель; 3 – ОК; 4 – приемник; 5– усилитель; 6 – измеритель времени прихода импульса Метод многократной тени аналогичен амплитудному методу прохождения (теневому), но о наличии дефекта судят при этом по амплитуде сквозного сигнала (теневого импульса), многократно (обычно двукратно) прошедшего между параллельными поверхностями изделия. Метод более чувствительный, чем теневой или зеркально-теневой, так как волны проходят через дефектную зону несколько раз, но менее помехоустойчив. Рассмотренные выше разновидности метода прохождения используют для обнаружения дефектов типа нарушения сплошности. Методы прохождения, применяемые для контроля физико-механических свойств материалов, не связанных с нарушениями сплошности, в свою очередь, делятся на методы: сквозного прозвучивания, продольного профилирования и поверхностного прозвучивания с постоянной базой. Фотоакустическая микроскопия. В фотоакустической микроскопии акустические колебания генерируются вследствие термоупругого эффекта при освещении ОК модулированным световым потоком (например, импульсным лазером), сфокусированным на поверхности ОК. Энергия светового потока, поглощаясь в материале, порождает тепловую волну, параметры которой зависят от теплофизических характеристик ОК. Тепловая волна приводит к появлению термоупругих колебаний, которые регистрируются, например, пьезоэлектрическим детектором. Сканирование поверхности ОК лучом лазера синхронизовано с разверткой экрана дисплея. Сканируя лучом поверхность исследуемого объекта, можно получить информацию о его однородности. Например, нарушение сплошности образца (трещины, расслоения) приведет к 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ локальному изменению теплоемкости и теплопроводности, что проявится в величине регистрируемого фотоакустического сигнала. Велосиметрический метод (рисунок 5.10) основан на регистрации изменения скорости упругих волн в зоне дефекта. Например, если в тонком изделии распространяется изгибная волна, то появление расслоения вызывает уменьшение ее фазовой и групповой скоростей. Это явление фиксируют по сдвигу фазы прошедшей волны или запаздыванию прихода импульса. Метод имеет несколько вариантов, реализуемых при одно- и двустороннем доступе к ОК (таблица 5.1). Его применяют для контроля изделий из полимерных композиционных материалов (ПКМ) и качества соединения слоев в многослойных конструкциях. Рисунок 5.9 – Временно-теневой метод: 1 – генератор; 2– излучатель; 3 – ОК; 4 – приемник; 5– усилитель; 6 – измеритель времени прихода импульса Таблица 5.1 – Способы и варианты велосиметрического метода Способ Фазовый Временной Вариант Излучение I Непрерывное II Импульсное III IV Непрерывное V Импульсное Схема контроля Доступ к изделию Односторонний Двухсторонний Акустическая микроскопия, как отмечено ранее, может также применяться в теневом варианте. Такой способ контроля не получил распространения. Ультразвуковая томография. Этот термин часто применяют в отношении различных систем визуализации дефектов. Между тем, 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ первоначально он применялся для УЗ-систем, в которых пытались реализовать подход, повторяющий рентгеновскую томографию, т. е. сквозное прозвучивание ОК по разным направлениям с выделением особенностей ОК, полученных при разных направлениях лучей. Моделируется распространение УЗ-волн между излучателем и приемником с учетом рефракции на неоднородностях. Конкретно, моделируется возможность повышения разрешающей способности при наличии в ОК двух или нескольких дефектов. Метод лазерного детектирования. Известны методы визуального представления акустических полей в прозрачных жидкостях и твердых средах, основанные на дифракции света на упругих волнах. Они применяются для исследования поля излучения преобразователя и поля дифракции на препятствии. Визуализация достигается путем наблюдения за смещениями точек поверхности, вдоль которой распространяется УЗ-волна, с помощью лазерного интерферометра. Этим способом удается прослеживать, например, поле наклонного преобразователя на боковой поверхности, вблизи которой он расположен; дифракцию УЗ-волн на различных препятствиях, например, на узкой щели и усталостной трещине. Наблюдают дифракционные волны от кончика щели и рэлеевские волны, бегущие по одной и двум поверхностям щели; волны Стоунли на границе раздела двух твердых тел; преломление волн различных типов. Возможна мультипликативная съемка. Термоакустический метод контроля называют также УЗ-локалъной термографией. Метод состоит в том, что в ОК вводятся мощные низкочастотные (~20 кГц) УЗ-колебания. На дефекте они превращаются в теплоту (рисунок 5.11). Чем больше влияние дефекта на упругие свойства материала, тем больше величина упругого гистерезиса и тем больше выделение теплоты. Повышение температуры фиксируется термовизором. Рисунок 5.11 – Схема термоакустического метода: 1 – ОК; 2 – дефект; 3 – источник УЗ-волн; 4 – УЗ-волны; 5 – тепловые волны УЗ-колебания модулированы по амплитуде частотой в несколько герц. Такую же модуляцию будут иметь тепловые волны. Это существенно повышает возможность регистрации и локализации дефектов. Достоинства метода – возможность контроля как металлических материалов, так и композитов; быстрая сортировка деталей на дефектные и бездефектные; высокая скорость контроля (площадь 1 м2 контролируется за 1– 2 мин); преимущественное выявление дефектов, склонных к развитию. Однако 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ чувствительность метода, по-видимому, невелика и падает по мере увеличения глубины залегания дефекта от поверхности ОК на несколько миллиметров. Метод применяют в авиации при контроле крыльев самолетов и других деталей. Выявляются области скрытой коррозии, расслоения, трещины в рядах заклепок. Можно применять метод при циклических испытаниях ОК. В этом случае название метода «термоакустический» не вполне правильно, поскольку колебания возбуждаются механическим способом. 5.1.1.3 Комбинированные методы Эти методы содержат признаки как методов отражения, так и методов прохождения. Зеркально-теневой (ЗТ) метод основан на измерении амплитуды донного сигнала. На рисунке 5.12, а отраженный луч показан смещенным в сторону. По технике выполнения (фиксируется эхосигнал) – это метод отражения, а по физической сущности (измеряют ослабление дефектом сигнала, дважды прошедшего ОК) он близок к теневому методу, поэтому его относят не к методам прохождения, а к комбинированным методам. ЗТ-метод часто применяют совместно с эхо-методом. Наблюдают одновременно за появлением эхосигналов и возможным ослаблением донного сигнала дефектами, которые не дают четких эхосигналов и плохо выявляются эхо-методом. Это может быть скопление очень мелких дефектов или дефект, расположенный так, что отраженный от него сигнал уходит в сторону и не попадает на приемный преобразователь. Эхотеневой метод основан на анализе как прошедших, так и отраженных волн (рисунок 5.12,б). Рисунок 5.12 – Комбинированные методы: а – зеркально теневой; б – эхоте-невой; в – эхосквозной; 1 – излучатель; 2 – объект контроля; 3 – приемник 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Эхосквозной метод (рисунок 5.12, в). Излучатель и приемник располагают по разные стороны от ОК. Наблюдают сквозной сигнал I, сигнал II, двукратно отраженный в изделии, а в случае появления полупрозрачного дефекта – также эхосквозные сигналы III и IV, соответствующие отражениям от дефекта волн, идущих от верхней и нижней поверхностей ОК. Большой непрозрачный дефект обнаруживают по исчезновению сигнала I, т. е. теневым методом, а также сигнала II, т. е. методом многократной тени. Полупрозрачные или небольшие дефекты обнаруживают по появлению эхосквозных сигналов III и IV. Реверберационно-сквозной (акустико-ультразвуковой) метод сочетает признаки метода многократной тени и УЗ-ревер-берационного методов. На ОК небольшой толщины на некотором расстоянии друг от друга устанавливают прямые излучающий и приемный преобразователи. Излученные импульсы продольных волн после многократных отражений от стенок ОК достигают приемника. Наличие в ОК неоднородностей меняет условия прохождения импульсов. Дефекты регистрируют по изменению амплитуды и спектра принятых сигналов. Метод применяют для контроля изделий из ПКМ и соединений в многослойных конструкциях. Структурная схема аппаратуры для работы реверберационно-сквозным методом представлена на рисунке 5.13. Рисунок 5.13 – Структурная схема аппаратуры для работы реверберационно-сквозным методом: 1 – генератор импульсов; 2 – излучающий преобразователь; 3 – ОК; 4 – приемный преобразователь; 5 – усилитель; 6 – блок обработки 5.1.1.4 Методы собственных колебаний Эти методы основаны на возбуждении в ОК вынужденных или свободных колебаний и измерении их параметров: собственных частот и величины потерь. Свободные колебания возбуждают путем кратковременного воздействия на ОК (например, механическим ударом), после чего он колеблется в отсутствие внешних воздействий. Вынужденные колебания создают воздействием внешней силы с плавно изменяемой частотой (иногда применяют длинные импульсы с переменной 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ несущей частотой). Регистрируют резонансные частоты по увеличению амплитуды колебаний при совпадениях собственных частот ОК с частотами возмущающей силы. Под влиянием возбуждающей системы в некоторых случаях собственные частоты ОК немного изменяются, поэтому резонансные частоты несколько отличаются от собственных. Параметры колебаний измеряют, не прекращая действия возбуждающей силы. Различают интегральные и локальные методы. В интегральных методах анализируют собственные частоты ОК как единого целого, в локальных – отдельных его участков. Информативными параметрами служат значения частот, спектры собственных и вынужденных колебаний, а также характеризующие потери добротность и логарифмический декремент затухания. Интегральные методы свободных и вынужденных колебаний предусматривают возбуждение колебаний во всем изделии или значительном его участке. Методы применяют для контроля физико-механических свойств изделий из бетона, керамики, металлического литья, абразивных и других материалов, а также для сортировки деталей сходной формы, но различных размеров. Эти методы не требуют сканирования и отличаются высокой производительностью, но не дают информации о месте расположения и характере дефектов. Локальный метод свободных колебаний (рисунок 5.14, а) основан на возбуждении свободных колебаний на небольшом участке ОК. Метод применяют для контроля слоистых конструкций по изменению спектра частот в части изделия, возбуждаемой путем удара; для измерения толщин (особенно малых) труб и других ОК посредством воздействия кратковременным акустическим импульсом. Рисунок 5.14 – Методы собственных колебаний: а – локальный низкочастотный; б – локальный резонансный; 1 – генератор; 2 – вибратор; 3 – ОК; 4 – приемник; 5 – усилитель; 6 – спектроанализатор; 7 – модулятор частоты; 8 – излучатель-приемник; 9 – регистратор резонансов Локальный метод вынужденных колебаний (УЗ-резонансный метод) основан на возбуждении колебаний, частоту которых плавно изменяют. Для возбуждения и приема УЗ-колебаний используют совмещенный (рисунок 5.14, б) или раздельные (рисунок 5.14, а) преобразователи. При совпадении частот 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ возбуждения с собственными частотами ОК (нагруженного приемопередающим преобразователем) в системе возникают резонансы. Изменение толщины вызовет смещение резонансных частот, появление дефектов – исчезновение резонансов (если дефект наклонный к поверхности изделия) или изменение их частот (если дефект параллелен поверхности). Этим методом можно проверять очень тонкие изделия, недоступные контролю эхо-методом. Акустико-топографический метод имеет признаки как интегрального, так и локального методов. Он основан на возбуждении в ОК интенсивных изгибных колебаний непрерывно меняющейся частоты и регистрации распределения амплитуд упругих колебаний на поверхности контролируемого объекта с помощью наносимого на поверхность мелкодисперсного порошка. На дефектном участке оседает меньшее количество порошка, что объясняется увеличением амплитуды его колебаний в результате резонансных явлений. Метод применяют для контроля соединений в многослойных конструкциях: биметаллических листах, сотовых панелях и т. п. 5.1.1.5 Импедансные методы контроля Эти методы основаны на анализе изменения механического импеданса или входного акустического импеданса участка поверхности ОК, с которым взаимодействует преобразователь. Внутри группы методы разделяют по типам возбуждаемых в ОК волн и по характеру взаимодействия преобразователя с ОК. В качестве примера на рисунке 5.15 представлен импедансный метод с возбуждением изгибных волн. Генератор 1 возбуждает продольные гармонические колебания преобразователя (стержня) с помощью излучателя 2. Эти колебания трансформируются в изгибные колебания ОК 3. Элемент 4 – приемник, 5 – усилитель. Изменение режима колебаний фиксируется индикатором 6. Рисунок 5.15 - Импедансный метод: 1 - генератор; 2 - излучатель; 3 - ОК; 4 - приемник; 5 - усилитель; 6 - индикатор 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Наличие дефекта (непроклея, непропая, расслоения) вблизи поверхности ОК 3 уменьшает модуль входного механического импеданса ОК. Дефекты отмечают по изменению амплитуды и фазы выходного сигнала. Применяют также импульсный вариант метода и способ на основе использования продольных волн. Метод применяют для контроля дефектов соединений в многослойных конструкциях, а также для измерения твердости и других физикомеханических свойств материалов. 5.1.1.6 Конструкции преобразователей Пьезоэлектрический преобразователь (ПЭП) – устройство, предназначенное для преобразования электрической (акустической) энергии в акустическую (электрическую). В основе работы пьезопреобразователей лежит пьезоэлектрический эффект, открытый в 1880 г. Кюри. Если пьезопластину сжимать или растягивать в определенном направлении, на ее гранях появятся электрические заряды. Знак заряда на какой-либо грани определяется характером деформации (сжатие или растяжение), а величина заряда – приложенной силой. Это явление называют прямым пьезоэлектрическим эффектом, который описывается выражением: q =d·F, где q – величина возникающего заряда; d – постоянный для данного материала коэффициент, называемый пьезо-электрическим модулем; F – приложенная сила. При воздействии на пьезопластину переменного усилия на ней возникает переменное электрическое напряжение, меняющееся по такому же закону, как и усилие. Ультразвуковые колебания, распространяющиеся в среде, окружающей пьезо-пластину, воздействуют на нее. В результате на пьезопластине появляется напряжение с частотой, равной частоте ультразвуковых колебаний. Так, используя прямой пьезоэффект, осуществляют прием (регистрацию) ультразвука. Пьезоэлектрический эффект обратим. Обратный пьезоэлектрический эффект заключается в изменении размеров пье-зопластины под действием электрического поля. Если к граням пьезопластины через металлические электроды приложить электрическое напряжение, толщина пьезопластины изменится. Наиболее широкое применение в ультразвуковой дефектоскопии получили контактные преобразователи. Конструкции основных типов преобразователей приведены на рисунке 5.16. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Пьезопластина 1 в контактном прямом совмещенном пьезопреобразователе (рисунок 5.16, а) приклеена или прижата с одной стороны к демпферу 2, с другой – к протектору 3. Рисунок 5.16 – Конструкции пьезопреобразователей: а – прямого; б – наклонного; в – раздельно-совмещенного; 1 – пьезопластина; 2 – демпфер; 3 – протектор; 4 – контактная жидкость; 5 – ОК; 6 – корпус; 7 – выводы; 8 – призмы; 9 – электроакустический экран Пьезопластину, демпфер и протектор, склеенные между собой, называют вибратором. Вибратор размещен в корпусе 6. С помощью выводов 7 пьезопластину соединяют с электронным блоком дефектоскопа. Контактная жидкость (смазочный материал) 4 обеспечивает передачу упругих колебаний ультразвуковой частоты преобразователя к контролируемому изделию 5 и наоборот. Прямые преобразователи предназначены для возбуждения продольных волн. В контактных наклонных совмещенных преобразователях (рисунок 5.16, б) для ввода ультразвуковых колебаний под углом к поверхности контролируемого изделия применяют призму 8. Эти преобразователи предназначены для возбуждения сдвиговых (поперечных) и поверхностных волн, а также продольных волн, наклонных к поверхности контролируемого объекта. Вибратор контактных раздельно-совмещенных преобразователей (рисунок 5.16, в) состоит из двух призм 8 с приклеенными к ним пьезопластинами, которые разделены электроакустическим экраном 9. Он служит для предотвращения прямой передачи сигналов от излучающей пьезопластины, подключенной к генератору, к приемной пьезопластине, подключенной к усилителю электронного блока дефектоскопа. Пьезопластина обычно имеет толщину, равную половине длины волны ультразвука в пьезоматериале на рабочей частоте. Противоположные поверхности пьезопластины покрыты металлическими (обычно серебряными) электродами для приложения электрического поля. Во избежание пробоя область по краям пластины не металлизируют. Формой электродов 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ определяются работающие участки пьезопластины. На высоких частотах (20– 30 МГц) присоединенная масса электродов смещает резонансную частоту пьезопластины в область более низких частот. Демпфер служит для ослабления свободных колебаний пьезопластины, управления добротностью преобразователя и защиты пьезопластины от механических повреждений. Материал и форма демпфера должны обеспечивать достаточное затухание и отвод колебаний, излученных пьезопластиной в материал демпфера без возвращения их к пластине. Ослабление колебаний пьезопластины тем сильнее, чем лучше согласованы характеристические импедансы материалов пьезопластины и демпфера. Демпферы обычно изготавливают из искусственных смол (эпоксидных) с добавками порошковых наполнителей с высокой насыпной плотностью, необходимой для получения требуемого характеристического импеданса. Для уменьшения многократных отражений демпфер выполняют в виде конуса, либо тыльную поверхность демпфера выполняют непараллельной пьезопластине, либо в материал демпфера вводят рассеиватели. Протектор служит для защиты пьезопластины от механических повреждений и воздействия иммерсионной или контактной жидкости, согласования материала пьезопластины с материалом контролируемого изделия или средой, улучшения акустического контакта при контроле контактным способом. Материал протектора должен обладать высокой износостойкостью и высокой скоростью звука, которая определяет необходимую его толщину. Последняя обычно выбирается равной 0,1–0,5 мм. Для изготовления протекторов применяют кварц, сапфир, бериллий, сталь, твердые сплавы, керамику, а также материалы на основе эпоксидных смол с порошковыми наполнителями (кварцевый песок, корундовый порошок) и т. п. Для обеспечения стабильности акустического контакта протектор делают из эластичного материала с большим затуханием ультразвука и волновым сопротивлением, близким к сопротивлению контактной жидкости, например, из пленки полиуретана. Такой протектор облегает неровности поверхности изделия и способствует устранению интерференции в слое контактной жидкости, т. е. основной причины нестабильности контакта. Для улучшения передачи ультразвука от пьезопластины в иммерсионную жидкость используют четвертьволновые протекторы, обеспечивающие просветление границы пьезопластина – жидкость. Призму изготовляют обычно из материала с небольшой скоростью звука (оргстекло, капролон, поликарбонат, полиамидо-имид, деклон, эпоксидные компаунды), что позволяет при относительно небольших углах падения получать углы преломления α до 90о. Корпус служит для обеспечения прочности конструкции, а также для экранирования от электромагнитных помех, поэтому корпус из пластмассы металлизируют. 5.1.1.7 Приборы ультразвукового контроля 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Наиболее важными параметрами, определяющими техническое состояние и возможность дальнейшей эксплуатации, являются толщина основного металла элементов оборудования, качество сварных соединений и околошовной зоны, оценка динамики коррозии и износа элементов промышленных конструкций. При проведении диагностики различных объектов очень часто приходится выполнять контроль в труднодоступных местах, на высоте, внутри котлов, в полевых условиях – условиях, не сравнимых с лабораторными. Для решения этих задач необходим легкий и малогабаритный дефектоскоп. Малогабаритный дефектоскоп общего назначения УД3-71 (рисунок 5.17) позволяет решать широкий спектр задач при выполнении НК в труднодоступных местах благодаря своим малым массе и габаритам, а также широким функциональным возможностям. Рисунок 5.17 – Внешний вид электронного блока УД3-71 УД3-71 – ультразвуковой дефектоскоп общего назначения, используется для: ручного неразрушающего контроля продукции на наличие дефектов типа нарушения сплошности и однородности материала в сырье, готовых изделиях, сварных, паяных, болтовых, клепаных и других соединениях; измерения глубины и координат залегания дефектов; измерения толщины различных изделий при одностороннем доступе к ним; измерения отношений амплитуд сигналов, отраженных от дефектов; измерения эквивалентных размеров дефектов; оценки скорости распространения ультразвуковых колебаний в различных материалах. Управление функциями дефектоскопа организовано по принципу вложенных подменю. Так, например, оператор через соответствующее меню 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ может выбрать все необходимые параметры, установить требуемую яркость изображения или включить звуковую сигнализацию. Для измерений параметров сигналов в дефектоскопе УД3-71 предусмотрены два независимых измерительных строба АСД с системой сигнализации дефектов (звуковая и световая) по каждому из стробов. При этом: каждый строб имеет три уровня срабатывания: браковочный; контрольный; поисковый; обозначенные на экране дефектоскопа красным – 1, синим – 2 и зеленым – 3 цветом в соответствии со световой сигнализацией АСД по каждому из стробов (рисунок 5.18); уровень срабатывания звуковой сигнализации настраивается оператором по конкретному стробу; режим (по превышению или по непревышению установленного уровня) настраивается оператором для каждого из стробов независимо. Рисунок 5.18 – Три регулируемых уровня срабатывания АСД для одного строба импульса: 1 – браковочный; 2 – контрольный; 3 – поисковый Это позволяет одновременно с контролем сигналов проводить контроль на «прозвучиваемость» (контроль амплитуды донного сигнала) либо фиксировать наличие сигнала акустического контакта. Имеющаяся система автоматической регулировки усиления (АРУ) поддерживает необходимые уровни сигналов в процессе сканирования (рисунок 5.19). Систему АРУ целесообразно использовать при настройке браковочного уровня чувствительности по опорному сигналу в объекте контроля (например, по донному сигналу). Для стробирования опорного сигнала при работе с системой АРУ в дефектоскопе предусмотрен специальный строб АРУ. Изменяя уровень строба АРУ по экрану дефектоскопа, можно регулировать уровень АРУ соответственно от 25 до 100 %. Также АРУ можно использовать для быстрого измерения амплитуды эхосигналов относительно уровня строба АРУ. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.19 – Строб АРУ на дисплее УДЗ-71 Для выравнивания эхосигналов по амплитуде, например, для компенсации затухания ультразвука в объекте контроля, применяют систему временной регулировки чувствительности (ВРЧ). В дефектоскопе УД3-71 уровень ВРЧ устанавливается в точке, указанной оператором, и линейно уменьшается в соседних точках, не указанных до этого. Таким образом, можно задать различную форму кривой ВРЧ – линейную, ступенчатую и т. д. (рисунок 5.20). Уровень ВРЧ соответствует ослаблению сигнала в данной точке относительно установленного значения усиления. Режим «Стоп-кадр» удобен для изучения и документирования изображения. При этом на экране наблюдаются два сигнала: сигнал, зафиксированный в момент включения данного режима (отображается красным цветом), и текущий активный сигнал. Рисунок 5.20 – Кривая ВРЧ на дисплее УДЗ-71 Режим «Пик» незаменим при поиске мелких дефектов, работе в условиях нестабильного акустического контакта. При этом на экране одновременно с максимальной огибающей всех наблюдаемых эхосигналов (отображается 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ желтым цветом) индицируется текущее значение сигнала. Этот режим используется для нахождения максимальной амплитуды эхосигнала и оценки условной протяженности. Может применяться для документирования результатов контроля как для забракованных, так и для годных изделий, чем будет подтверждаться наличие или отсутствие дефектов по всему периметру сканирования. Режим «Электронная лупа» дает возможность в подробностях рассмотреть интересующий эхосигнал без перестройки параметров развертки дефектоскопа. Отличительная особенность дефектоскопа УД3-71 – измерение условных размеров дефектов. Используя АРД-диаграммы, дефектоскоп УД3-71 позволяет измерять эквивалентные размеры дефектов в диапазоне 0,8–20,0 мм (эквивалентный диаметр дефекта) с относительной погрешностью, не превышающей 15%. АРД-диаграммы, как следует из названия (АРД – амплитуда – расстояние – диаметр), описывают зависимость между амплитудой эхосигнала от дискового отражателя (ДО), находящегося на акустической оси датчика и перпендикулярного ей, расстоянием от датчика до отражателя, и диаметром ДО. Система использования АРД-диаграмм в УД3-71 позволяет работать с датчиками следующих типов: – прямые совмещенные ПЭП продольной волны; – наклонные совмещенные ПЭП поперечной волны с частотами 1,62–5,5 МГц и углами ввода 36–73о. Режим связи с ПЭВМ необходим для передачи данных из памяти дефектоскопа в память компьютера, и наоборот. Используется для передачи в ПЭВМ А-сканов и файлов для создания отчетов по результатам контроля или баз данных. При необходимости в дефектоскоп из персонального компьютера могут быть введены пользователем программы настроек на конкретные виды контроля через встроенный USB-порт, что значительно сокращает время подготовки дефектоскопа к контролю. Для измерения толщины изделия и координат дефектов используется недетектированный RF-сигнал, что обеспечивает дискретность измерения 0,01 мм. В приборе предусмотрены два режима выбора точки на кривой сигнала, по которой проводятся измерения (автоматический и ручной). На экране дефектоскопа в первой строке информационной части может одновременно отображаться до четырех измеренных параметров: Серийно для работы с дефектоскопом УД3-71 выпускаются около 48 типонаименований ультразвуковых преобразователей. Под конкретную технологию контроля дефектоскоп УД3-71 комплектуется специализированными преобразователями (рисунок 5.21). 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.21 – Преобразователи для УДЗ-71 Корпус прибора выполнен из ударопрочного пластика, пленочная клавиатура маслобензостойкая. Расположение кнопок клавиатуры и эргономичный корпус позволяют удерживать и управлять дефектоскопом одной рукой, что немаловажно при обследовании кранов и высотных объектов, при выполнении контроля на монтаже. Кожаный чехол предусматривает различные варианты крепления на руку дефектоскописта. Метод фазированной решетки. Идея портативного прибора с использованием метода фазированной решетки для НК появилась в 1998 г., в процессе изучения в институте обработки сигналов и микроэлектроники. В 2002 г. создан первый в мире портативный 32-канальный прибор на основе метода фазированной решетки – X-32 (рисунок 5.22). Рисунок 5.22 – Портативный УЗ дефектоскоп на фазированных решетках 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Фазированная решетка относится к ультразвуковым технологиям. Она хорошо применяется в области медицины с начала 1980-х гг., а с середины 1990-х гг. стала применяться и в неразру-шающем контроле. Рисунок 5.23 – Фазированная решетка Фазированная решетка – это ультразвуковой метод, позволяющий управлять фазами или фазовыми сдвигами волн, которые излучают ее элементы. Метод ультразвуковой фазированной решетки основан на преобразовании и генерировании ультразвуковых волн. Преобразователь (кристалл) решетки представляет собой множество пьезоэлектрических элементов (рисунок 5.23). Генератор контролирует все элементы для формирования лучей. Выходом генератора является обычный амплитудный сигнал в реальном времени. Метод фазированной решетки более усовершенствованный по сравнению с традиционным ультразвуковым контролем, в котором используется одноэлементный преобразователь (рисунок 5.24). Рисунок 5.24 – Схема распространения импульсов Преимущества: различные углы ввода пучков могут быть сгенерированы с помощью одного преобразователя (рисунок 5.25); 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.25 – Пример секторного сканирования сварного шва больший охват позволяет как уменьшать скорость сканирования объекта, так и увеличивать разрешающую способность контроля, или совмещать их; получение реальных изображений положения и размеров дефектов (рисунок 5.26); Рисунок 5.26 – Секторный вид сварного шва все данные могут быть записаны в реальном времени; отчеты представляются в виде изображения, что облегчает понимание результатов контроля для персонала. Фазированная решетка широко применяется в наземных и космических устройствах радиосвязи, радиолокации, радиоастрономии и начинает развиваться и в области ультразвукового неразрушающего контроля. Ведутся интенсивные разработки в направлении дальнейшего развития теории и техники фазированной решетки и расширения области ее применения. Технология DAAH (Detachable Active Array Head) решает множество разнообразных задач: доступно множество универсальных моделей датчиков; позволяет быстро менять датчики с различной частотой и характеристиками; стандартизованное посадочное место для различных съемных призм; упрощает адаптацию под различные сканеры; 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ упрощает настройку дефектоскопа и исключает ошибки, связанные с неверной настройкой, так как все датчики поставляются с конфигурационными файлами. Датчики серии DAAH изготавливаются в двух версиях: со съемной и встроенной призмой. Различные призмы могут быть использованы в зависимости от объекта контроля и его геометрии. Основными преимуществами многоканального дефектоскопа в сравнении с традиционным дефектоскопом общего назначения являются: высокая производительность, за счет многоканальности контроля; контроль качества акустического контакта; исключение влияния субъективного фактора (при условии использования его в составе механизированной системы контроля); автоматическое измерение условных размеров дефектов; документирование всех результатов контроля. Сканер-дефектоскоп «А2075 SoNet». Предназначен для контроля основного металла и продольных сварных швов трубопроводов диаметром 1020–1420 мм (рисунок 5.27). Сканер обеспечивает обнаружение продольных поверхностных трещин и других дефектов тела трубы при наличии доступа к ее внешней поверхности. Основной областью применения прибора является его работа в составе дефектоскопических комплексов при производстве капитального ремонта трубопроводов. Рисунок 5.27 – Сканер-дефектоскоп «А2075 SoNet» Принцип действия сканера-дефектоскопа основан на волно-водном эхоимпульсном методе контроля. Возбуждение и прием ультразвуковых колебаний в теле трубы происходит бесконтактно (без применения жидкости) с помощью электромагнитно-акустических (ЭМА) преобразователей. Контроль происходит при линейном автоматическом перемещении сканирующей части дефектоскопа вдоль образующей с внешней стороны трубы. Прозвучивание выполняется в поперечном направлении с шагом 5 мм. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ За счет эффекта волноводно-го распространения ультразвука в стенке трубы обеспечивается обнаружение дефектов по всей ее окружности. Результат контроля представляется в виде развертки трубы, на которой яркие отметки соответствуют дефектным областям с указанием их координат. Конструктивно прибор состоит из сканирующего устройства, на котором размещены ЭМА преобразователь, электромеханические узлы, источники питания, и электронного блока регистратора. Общий вес сканерадефектоскопа около 20 кг. По сравнению с известными аналогами сканер-дефектоскоп «А2075 SoNet» имеет ряд преимуществ: производительность – до 6 м/мин; чувствительность – обнаруживает КРН и коррозию глубиной от 1 мм; оперативность – результаты контроля получаются в реальном времени; достоверность – работает по грубо зачищенной поверхности и обеспечивает 100% повторяемость результатов; надежность – работает в диапазоне температур от – 30о до +50 оС; мобильность – транспортируется двумя и управляется одним оператором. На рисунке 5.28 приведен результат контроля фрагмента одношовной трубы диаметром 1420 мм, имеющей две области КРН. Первая область имеет координаты 6,75 м по дальности от начала сканирования и 0,5 м по окружности от траектории сканирования. Это группа трещин с максимальной глубиной 2 мм, практически неразличима визуально, подтверждена с помощью ультразвукового дефектоскопа. Вторая дефектная область имеет координаты 9,75 м по дальности и 0,7 м по окружности. Это протяженная (около 150 мм) раскрывшаяся трещина с максимальной глубиной 7 мм. Рисунок 5.28 – Результат контроля фрагмента одношовной трубы диаметром 1420 мм 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ На рисунке виден также образ продольного сварного шва: 1,55 м по окружности. Две продольные красные линии (0 и 2,3 м) соответствуют началу и концу зоны контроля. Изображение развертки трубы формируется непосредственно в процессе сканирования, что позволяет оперативно реагировать на обнаруживаемые дефекты, определять их координаты, уточнять их тип и геометрию типовыми средствами неразрушающего контроля и принимать решения о необходимости и объеме выполнения ремонта. 5.1.2 Пассивные методы акустического контроля 5.1.2.1 Метод акустической эмиссии Термины и определения. Методика акустико-эмиссионной диагностики (контроля) – технологические операции с указанием их параметров по выполнению акустико-эмиссионной диагностики (контроля) конкретного объекта. Чувствительный элемент преобразователя акустической эмиссии – часть преобразователя, где происходит непосредственное преобразование акустического сигнала в электрический. Техническое состояние – состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды значениями параметров, установленных технической документацией на объект. Сигнал акустической эмиссии – «полезный» сигнал, возбуждаемый дефектом в процессе АЭ контроля и имеющий акустическую природу. Шум – непрерывный сигнал, не связанный с наличием дефектов в объекте и мешающий обнаружению сигналов акустической эмиссии и измерению их параметров. Помеха – импульсный сигнал, имеющий акустическую или электромагнитную природу происхождения, не связанный с наличием дефектов в объекте. Испытания – техническая операция, заключающаяся в установлении одной или нескольких характеристик объекта в соответствии с установленной процедурой. Порог аппаратуры акустической эмиссии – параметр настройки аппаратуры, выраженный в вольтах, выше значения которого сигналы акустической эмиссии принимаются и обрабатываются. Предельная чувствительность аппаратуры акустической эмиссии – параметр аппаратуры акустической эмиссии, выраженный в вольтах, соответствующий среднеквадратическому значению собственных тепловых (или электронных) шумов аппаратуры с подключенным преобразователем АЭ, приведенный ко входу. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Испытательное давление – избыточное давление, которым следует проводить испытание сосуда на прочность в сопровождении акустикоэмиссионного контроля. Общие положения. Под акустической эмиссией (АЭ) понимается возникновение в среде упругих волн, вызванных изменением ее состояния под действием внешних или внутренних факторов. Акустико-эмиссионный метод основан на анализе этих волн. Целью АЭ контроля является обнаружение, определение координат и слежение (мониторинг) за источниками акустической эмиссии. Принципиальная схема АЭ контроля приведена на рисунке 5.29. Рисунок 5.29 - Схема АЭ контроля на трубопроводе: 1-преобразователь АЭ (приемник); 2-блок усиления; 3-блок фильтрации; 4центральный блок сбора и обработки информации на базе индустриального компьютера; 5-объект контроля; 6-источник АЭ; t1 - время прихода сигнала на первый приемник; t2 - время прихода сигнала на второй приемник Метод акустической эмиссии (АЭ) является чувствительным к любым видам структурных изменений в широком частотном диапазоне работы (обычно от 10 до 1000 кГц). Оборудование способно регистрировать не только хрупкий рост трещин, но также процессы развития локальной пластической деформации, затвердевания, кристаллизации, трения, ударов, течеобразований и фазовых переходов. Рабочее давление – избыточное давление, характеризующее эксплуатационные качества сосуда, гарантируемые заводом-изготовителем, или установленное экспертной организацией по результатам обследования его технического состояния при восстановлении технического паспорта и указанное в удостоверении о качестве изготовления сосуда. Пробное давление – избыточное давление, которым следует проводить испытание сосуда на прочность. Основные приложения, в которых используют АЭ метод контроля: – периодический контроль целостности конструкций; 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ – контроль целостности конструкции в период опрессовки; – контроль работоспособности объекта при пневмоиспытании; – мониторинг (длительный контроль с одновременной обработкой результатов в режиме реального времени) целостности объекта; – контроль процесса сварки; – контроль износа и соприкосновения оборудования при автоматической механической обработке; – контроль износа и потерь смазки на объектах; – обнаружение потерянных частей и частиц оборудования; – обнаружение и контроль течей, кавитации и потоков жидкости в объектах; – контроль химических реакций, включающий контроль коррозионных процессов, а также процессов жидко-твердого перехода, фазовых превращений. Большинство конструкционных материалов начинают при нагружении испускать акустические колебания в ультразвуковой части спектра еще задолго до разрушения. Изучение и регистрация этих волн стали возможными с созданием специальной аппаратуры. Особенно интенсивно работы в этом направлении стали развиваться с середины 60-х гг. ХХ в. в связи с необходимостью контроля особо ответственных технических объектов: ядерных реакторов и трубопроводов АЭС, корпусов ракет и др. Регистрация сигнала от источника АЭ осуществляется одновременно с шумом постоянного и переменного уровня (рисунок 5.30). Шумы являются одним из основных факторов, снижающих эффективность АЭ контроля. Для подавления шумов и выделения полезного сигнала обычно применяют два метода: амплитудный и частотный. Амплитудный заключается в установлении фиксированного и плавающего уровня дискриминационного порога UП, ниже которого сигналы АЭ аппаратура не регистрирует. Рисунок 5.30 – Общая схема регистрируемого сигнала АЭ на фоне шумов: 1 – осцилляции; 2 – плавающий порог; 3 – осцилляции без учета плавающего порога; 4 – шум Фиксированный порог устанавливается при наличии шумов постоянного уровня, плавающий – переменного. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Частотный метод подавления шумов заключается в фильтрации сигнала, принимаемого приемниками АЭ, с помощью низко- и высокочастотного фильтров (ФНЧ/ФВЧ). В этом случае для настройки фильтров перед проведением контроля предварительно оценивают частоту и уровень соответствующих шумов. Сигналы от источника АЭ типа трещины характеризуются тем, что их испускает один источник, они кратковременны, а время их поступления на преобразователи акустической эмиссии (ПАЭ) отражает расстояние до трещины. Положение источника АЭ на плоскости находят методами триангуляции. По скорости распространения волны в материале и разности времен прихода сигнала на разные ПАЭ рассчитывают местоположение множества точек для источника АЭ, которые будут находиться на окружностях радиусами R1, R2 и R3 от соответствующих ПАЭ (рисунок 5.31). Рисунок 5.31 – Схема локации источника АЭ на плоскости: ПАЭ 1, ПАЭ 2, ПАЭ 3 – преобразователи акустической эмиссии; R1, R2, R3 – радиусы; a(1–2), a(1–3), a(2–3) – расстояния между ПАЭ Характерными особенностями метода АЭ контроля, определяющими его возможности и область применения, являются следующие: – метод АЭ контроля обеспечивает обнаружение и регистрацию только развивающихся дефектов, что позволяет классифицировать дефекты не по размерам, а по степени их опасности; – чувствительность метода АЭ контроля весьма высока. Он позволяет выявить в рабочих условиях приращение трещины порядка долей миллиметра, что значительно превышает чувствительность других методов; – свойство интегральности метода АЭ контроля обеспечивает контроль всего объекта с использованием одного или нескольких преобразователей АЭ контроля, неподвижно установленных на поверхности объекта; 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ – метод АЭ контроля обеспечивает возможность проведения контроля объектов без удаления их гидро- или теплоизоляции. Для проведения контроля достаточно вскрыть изоляцию только в местах установки преобразователей, что многократно снижает объем восстановительных работ; – метод обеспечивает возможность проведения дистанционного контроля недоступных объектов, таких как подземные и подводные трубопроводы, аппараты закрытых конструкций и т. п.; – метод позволяет проводить контроль различных технологических процессов и процессов изменения свойств и состояния материалов и имеет меньше ограничений, связанных с их свойствами и структурой. АЭ метод может быть использован также для оценки скорости развития дефекта и, соответственно, оценки остаточного ресурса контролируемого объекта. Регистрация АЭ позволяет определить образование свищей, сквозных трещин, протечек в уплотнениях, заглушках и фланцевых соединениях. Существенным недостатком метода является сложность выделения полезного сигнала из помех, когда дефект мал. Вероятность выявления сигнала АЭ высока только при резком развитии дефекта, поэтому метод АЭ контроля рекомендуется применять в сочетании с другими методами неразрушающего контроля. Другим существенным недостатком метода наряду с высокой стоимостью аппаратуры является необходимость высокой квалификации оператора АЭ контроля. АЭ при многократном нагружении. При повторном нагружении АЭ резко уменьшается и вновь начинает регистрироваться после достижения максимальной нагрузки первого цикла. Это явление называют эффектом Кайзера. Он особенно хорошо проявляется на гладких образцах и хуже – на образцах с надрезом. Последнее свидетельствует о накоплении повреждений при повторных нагрузках. На рисунке 5.32 показан рост числа N импульсов АЭ от числа циклов нагружения при малоцикловых испытаниях образца с надрезом. Участок АВ соответствует первому циклу, суммарный счет импульсов здесь быстро растет. В окрестностях точки В рост замедляется в 10–100 раз, а на участке ВС суммарный счет остается практически постоянным. В этом проявляется эффект Кайзера. В процессе циклических нагрузок происходит медленное накопление повреждений в металле образца, после чего эффект Кайзера перестает действовать, и перед моментом появления видимой трещины происходит ускоренный рост N (участок CD) и далее медленное увеличение с ростом трещины (DE). При достижении определенного размера трещины происходит разрушение, сопровождающееся ростом N (EF). Изображение на рисунке несколько условно. В действительности, трещина растет скачками, которые на рисунке сглажены. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.32 – Зависимость суммарного счета АЭ от числа циклов нагружения при росте усталостной трещины: N – число импульсов; n – циклы нагружения; ∆l – длина трещины; AB – первый цикл нагружения; CD – зарождение трещины: EF – разрушение образца; BC, DE – медленное накопление повреждений 5.1.2.2 Вибрационный метод контроля Основы измерения вибрации. Вибрация – это механические колебания тела. Самый простой вид вибрации – это колебание или повторяющееся движение объекта около положения равновесия. Этот тип вибрации называется общей вибрацией, потому что тело перемещается как единое целое и все его части имеют одинаковую по величине и направлению скорость. Колебательное движение твердого тела может быть полностью описано в виде комбинации шести простейших типов движения: поступательного в трех взаимно перпендикулярных направлениях (х, у, z в декартовых координатах) и вращательного относительно трех взаимно перпендикулярных осей (Ох, Оу, Оz). Любое сложное перемещение тела можно разложить на эти шесть составляющих. Поэтому о таких телах говорят, что они имеют шесть степеней свободы. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Вибрация тела вызывается силами возбуждения. Эти силы могут быть приложены к объекту извне или возникать внутри него самого. Вибрация конкретного объекта полностью определяется силой возбуждения, ее направлением и частотой. Именно по этой причине вибрационный анализ позволяет выявить силы возбуждения при работе машины. Эти силы зависят от состояния машины, и знание их характеристик и законов взаимодействия позволяет диагностировать дефекты последней. Простейшее гармоническое колебание. Самыми простыми из существующих в природе колебательных движений являются упругие прямолинейные колебания тела на пружине (рисунок 5.33). Рисунок 5.33 – Пример простейшего колебания Такая механическая система обладает одной степенью свободы. Простейшее гармоническое перемещение описывается следующими параметрами: – Т – период колебаний; – F – частота колебаний, = 1/Т. Период – это интервал времени, который необходим для завершения одного цикла колебания. Частота колебаний – величина, обратная периоду, определяет количество циклов колебания за период, она измеряется в герцах (1Гц = 1/секунду). Измерения амплитуды вибрации. Для описания и измерения механических вибраций используются следующие понятия/ Максимальная Амплитуда (Пик) – это максимальное отклонение от нулевой точки, или от положения равновесия. Размах (Пик–Пик) – это разница между положительным и отрицательным пиками. Для синусоидального колебания размах в точности равен удвоенной пиковой амплитуде, так как временная реализация в этом случае симметрична (рисунок 5.34). 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.34 – Амплитуда вибрации Среднеквадратическое значение амплитуды (СКЗ) равно квадратному корню из среднего квадрата амплитуды колебания. Для синусоидальной волны СКЗ в 1,41 раза меньше пикового значения, однако, такое соотношение справедливо только для данного случая. СКЗ является важной характеристикой амплитуды вибрации. Для ее расчета необходимо возвести в квадрат мгновенные значения амплитуды колебаний и усреднить получившиеся величины по времени. Для получения правильного значения интервал усреднения должен быть не меньше одного периода колебания. После этого извлекается квадратный корень и получается СКЗ (рисунок 5.35). СКЗ является важной характеристикой амплитуды вибрации. Для ее расчета необходимо возвести в квадрат мгновенные значения амплитуды колебаний и усреднить получившиеся величины по времени. Для получения правильного значения интервал усреднения должен быть не меньше одного периода колебания. После этого извлекается квадратный корень и получается СКЗ (рисунок 5.35). Рисунок 5.35 – Пример графического представления СКЗ Понятие фазы. Фаза есть мера относительного сдвига во времени двух синусоидальных колебаний. Хотя по своей природе фаза является временной разностью, ее почти всегда измеряют в угловых единицах (градусах или 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ радианах), которые представляют собой доли цикла колебания и, следовательно, не зависят от точного значения его периода. Разность фаз двух колебаний часто называют сдвигом фазы (рисунок 5.36). Сдвиг фазы в 360о представляет собой временную задержку на один цикл. Рисунок 5.36 – Пример сдвига фазы: Задержка 1/4 периода = сдвигу по фазе на 90о Сложная вибрация. Вибрация есть движение, вызванное колебательной силой. У линейной механической системы частота вибрации совпадает с частотой возбуждающей силы. Если в системе одновременно действуют несколько возбуждающих сил с разными частотами, то результирующая вибрация будет суммой вибраций на каждой частоте. При этих условиях результирующая временная реализация колебания уже не будет синусоидальной и может оказаться очень сложной. На рисунке 5.37 высоко- и низкочастотная вибрации накладываются друг на друга и образуют сложную временную реализацию. В простых случаях, подобных этому, достаточно легко определить частоты и амплитуды отдельных компонент, анализируя форму временного графика (временную реализацию) сигнала, однако, большинство вибрационных сигналов значительно сложнее, и их гораздо труднее интерпретировать. Для типичной роторной машины часто весьма сложно извлечь необходимую информацию о ее внутреннем состоянии и работе, изучая лишь временные реализации вибрации, хотя в некоторых случаях анализ последних является достаточно мощным инструментом. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.37 – Пример наложения высоко- и низкочастотных вибраций Собственные частоты. Любая механическая конструкция может быть представлена в виде системы пружин, масс и демпферов. Демпферы поглощают энергию, а массы и пружины – нет. Масса и пружина образуют систему, которая имеет резонанс на характерной для нее собственной частоте. Если подобной системе сообщить энергию (например, толкнуть массу или оттянуть пружину), то она начнет колебаться с собственной частотой, а амплитуда вибрации будет зависеть от мощности источника энергии и от поглощения этой энергии, т. е. демпфирования, присущего самой системе. Отсюда следует, что с увеличением жесткости пружины увеличивается и собственная частота, а с увеличением массы собственная частота падает. Если система обладает демпфированием, а это так для всех реальных физических систем, то собственная частота будет несколько ниже и будет зависеть от величины демпфирования (рисунок 5.38). Рисунок 5.38 – Пример демпфирования Вибрационная энергия никогда не распределена равномерно по всей машине. Например, в машине с электродвигателем главным источником вибраций является остаточный дисбаланс ротора двигателя. Это приводит к заметным уровням вибрации на подшипниках двигателя. Однако если одна из собственных частот машины близка к оборотной частоте ротора, то ее вибрации могут быть велики и на довольно большом удалении от двигателя. Этот факт необходимо учитывать при оценке вибрации машины: точка с максимальным уровнем вибрации не обязательно располагается рядом с 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ источником возбуждения. Вибрационная энергия часто перемещается на большие расстояния, например, по трубам, и может вызвать настоящее опустошение при встрече с удаленной конструкцией, чья собственная частота близка к частоте источника. Явление совпадения частоты возбуждающей силы с собственной частотой называется резонансом. При резонансе система имеет колебания на собственной частоте и имеет большой размах колебаний. При резонансе колебания системы сдвинуты по фазе на 90о относительно колебаний возбуждающей силы. Определение линейности. Систему называют линейной, если она удовлетворяет двум критериям. 1. Если вход х вызывает в системе выход X, то вход 2х даст выход 2Х. Иными словами, выход линейной системы пропорционален ее входу (рисунок 5.39). Рисунок 5.39 – Пример линейности 2. Если вход х дает выход X, а вход у - выход Y, то вход х+у даст выход X+Y. Линейная система обрабатывает два одновременных входных сигнала независимо друг от друга, причем они не взаимодействуют между собой внутри нее. Отсюда следует, в частности, что линейная система не дает на выходе сигнал с частотами, отсутствовавшими во входных сигналах (рисунок 5.40). Рисунок 5.40 – Второй пример линейности 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Нелинейные системы. Ни одна реальная система не является абсолютно линейной. Существует большое разнообразие не-линейностей, которые в той или иной степени присутствуют в любой механической системе, хотя многие из них ведут себя почти линейно, особенно при слабом входе. Не полностью линейная система имеет на выходе частоты, которых не было на входе. Еще одним типом нелинейности является взаимная модуляция, когда два или более входных сигнала взаимодействуют друг с другом и производят новые частотные компоненты, или модуляционные боковые полосы, отсутствовавшие в любом из них. Именно с модуляцией связаны боковые полосы в спектрах вибрации. Нелинейности роторных машин. Вибрация машины это, фактически, отклик на силы, вызванные ее движущимися частями. Вибрацию измеряют в разных точках машины и находят значения сил. Измеряя частоту вибрации, предполагают, что и вызывающие ее силы имеют те же частоты, а ее амплитуда пропорциональна величине этих сил, то есть предполагают, что машина является линейной системой. В большинстве случаев такое предположение разумно. Однако по мере того, как машина изнашивается, увеличиваются ее зазоры, появляются трещины и разболтанность и т. д., ее отклик будет все больше отклоняться от линейного закона, и в результате характер измеряемой вибрации может стать совершенно отличным от характера возбуждающих сил (рисунок 5.41). Рисунок 5.41 – Пример нелинейных колебаний Частотный анализ. Чтобы обойти ограничения анализа во временной области, обычно на практике применяют частотный, или спектральный, анализ вибрационного сигнала. Если временная реализация есть график во временной области, то спектр – это график в частотной области. Спектральный анализ эквивалентен преобразованию сигнала из временной области в частотную. Частота и время связаны друг с другом следующей зависимостью: – Время = 1/Частота; – Частота = 1/Время. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ На рисунке 5.42 частотные составляющие сигнала отделены друг от друга и явно выражены в спектре, а их уровни легко идентифицировать. Эту информацию было бы очень непросто выделить из временной реализации. Рисунок 5.42 – Пример временной и частотной реализации вибрационного сигнала На рисунке 5.43 видно, что события, перекрывающиеся друг с другом во временной области, разделяются в частотной области на отдельные компоненты. Рисунок 5.43 – Временное частотное представление Временная реализация вибрации несет в себе большое количество информации, которая для невооруженного глаза незаметна. Часть этой информации может приходиться на очень слабые компоненты, величина которых может быть меньше, чем толщина линии графика. Тем не менее 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ подобные слабые компоненты могут быть важны для выявления развивающихся неисправностей в машине, например, дефектов подшипников. Сама суть диагностики и обслуживания по состоянию заключается в раннем обнаружении зарождающихся неисправностей, поэтому необходимо обращать внимание и на чрезвычайно малые уровни вибрационного сигнала (рисунок 5.44). Рисунок 5.44 – Пример обнаружения дефекта подшипника при временной реализации вибрационного сигнала На приведенном спектре очень слабая компонента представляет небольшую развивающуюся неисправность в подшипнике, и она осталась бы незамеченной, если бы анализировать сигнал во временной области, то есть ориентироваться на общий уровень вибрации. Поскольку СКЗ – это просто общий уровень колебания в широком частотном диапазоне, то небольшое возмущение на подшипниковой частоте может остаться незамеченным в изменении уровня СКЗ, хотя для диагностики это возмущение очень важно. Модуляция. Модуляцией называют нелинейное явление, при котором несколько сигналов взаимодействуют друг с другом таким образом, что в результате получается сигнал с новыми частотами, отсутствовавшими в исходных. Существует множество форм модуляции, включая частотную и амплитудную модуляцию. Показанная здесь частотная модуляция есть варьирование частоты одного сигнала под воздействием другого, имеющего обычно более низкую частоту (рисунок 5.45). Модулируемая частота называется несущей. На представленном спектре максимальная по амплитуде компонента и есть несущая, а другие составляющие, которые похожи на гармоники, называют боковыми полосами. Последние располагаются симметрично по обеим сторонам от несущей с шагом, равным величине модулирующей частоты. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.45 – Пример частотной модуляции Частотная модуляция часто встречается в спектрах вибрации машин, особенно в зубчатых передачах, где частота зацепления зубьев модулируется оборотной частотой колеса. Амплитудная модуляция. Частота временной реализации амплитудномодулированного сигнала кажется постоянной, а ее амплитуда колеблется с постоянным периодом (рисунок 5.46). Рисунок 5.46 – Пример амплитудной модуляции Спектр в этом случае имеет максимальный пик на несущей частоте и по одной компоненте с каждой стороны. В отличие от частотной модуляции, приводящей к большому количеству боковых полос, амплитудная модуляция сопровождается только двумя боковыми полосами, которые располагаются 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ относительно несущей симметрично на расстоянии, равном величине модулирующей частоты. В данном примере модулирующая частота значительно ниже модулируемой, или несущей, однако, на практике они часто оказываются близкими друг к другу (например, на многороторных машинах, имеющих близкие частоты вращения роторов). Кроме того, в реальной жизни и модулирующий, и модулируемый сигналы имеют более сложную форму, чем приведенные здесь синусоиды. Биения. Приведенная временная реализация похожа на амплитудную модуляцию, однако, в действительности это лишь сумма двух синусоидальных сигналов с немного отличающимися частотами, которая называется биение (рисунок 5.47). Рисунок 5.47 – Пример биения Из-за того, что эти сигналы немного различаются по частоте, их разность фаз изменяется в пределах от нуля до 360 градусов, а это означает, что их суммарная амплитуда будет то усиливаться (сигналы в фазе), то ослабляться (сигналы в противофазе). В спектре биения присутствуют компоненты с частотой и амплитудой каждого сигнала, и полностью отсутствуют боковые полосы. В данном примере амплитуды двух исходных сигналов различны, поэтому они не полностью взаимоуничтожаются в нулевой точке между максимумами. Биение – это линейный процесс: оно не сопровождается появлением новых частотных компонент. Выше было представлено, что биения и амплитудная модуляция имеют похожие временные реализации. Это действительно так, но с небольшой поправкой – в случае биений имеет место сдвиг фазы в точке полного взаимоуничтожения сигналов (рисунок 5.48). 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.48 – Отличие биения от амплитудной модуляции Логарифмическая частотная шкала. До сих пор рассматривался только один тип частотного анализа, в котором частотная шкала была линейной. Такой подход применим в том случае, когда частотное разрешение постоянно во всем частотном диапазоне, что характерно для так называемого узкополосного анализа, или анализа в полосах частот с постоянной абсолютной шириной. Именно такой анализ выполняют, например, БПФанализа-торы. Существуют ситуации, когда нужно провести частотный анализ, но узкополосный подход не обеспечивает представление данных в наиболее удобной форме. Например, когда изучается неблагоприятное воздействие акустического шума на организм человека. Человеческий слух реагирует не столько на сами частоты, сколько на их соотношения. Частота звука определяется по высоте тона, воспринимаемого слушателем, причем изменение частоты в два раза воспринимается как изменение тона на одну октаву, независимо от того, каковы точные значения частот. Например, изменение частоты звука со 100 Гц до 200 Гц соответствует увеличению высоты на одну октаву, но и увеличение с 1000 до 2000 Гц также есть сдвиг на одну октаву. Этот эффект настолько точно воспроизводится в широком частотном диапазоне, что удобно определить октаву как полосу частот, у которой верхняя частота в два раза выше нижней, хотя в обыденной жизни октава есть лишь субъективная мера изменения звука (рисунок 5.49). Рисунок 5.49 – Пример октавы 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Подводя итог, можно сказать, что ухо воспринимает изменение частоты пропорционально ее логарифму, а не самой частоте. Поэтому разумно выбирать для частотной оси акустических спектров логарифмическую шкалу, что и делается почти повсеместно. Линейный и логарифмический амплитудные масштабы. Может показаться, что лучше всего исследовать спектры вибрации в линейном масштабе амплитуды, который дает истинное представление измеренной амплитуды вибрации. При использовании линейной амплитудной шкалы очень легко выявить и оценить наивысшую компоненту в спектре, зато меньшие компоненты можно совершенно упустить или, в лучшем случае, возникнут большие трудности при оценке их величины. Линейный масштаб может применяться, если все существенные компоненты имеют примерно одинаковую высоту. Однако в случае вибрации машин, зарождающиеся неисправности в таких деталях, как подшипники, порождают сигналы с очень малой амплитудой. Если необходимо надежно отследить развитие этих спектральных компонент, то лучше всего откладывать на графике логарифм амплитуды, а не ее саму. При таком подходе можно изобразить на графике и визуально интерпретировать сигналы, отличающиеся по амплитуде в 5000 раз, т. е. иметь динамический диапазон, по меньшей мере, в 100 раз больший, чем позволяет линейный масштаб. Различные типы амплитудного представления для одной и той же вибрационной характеристики (линейный и логарифмический масштабы амплитуды) представлены на рисунке 5.50. На линейном спектре «линейная амплитудная шкала» большие пики читаются очень хорошо, но пики с низким уровнем трудно разглядеть. При анализе вибрации машин, однако, часто интересуются именно малыми компонентами в спектре (например, при диагностике подшипников качения). При мониторинге вибрации интересует рост уровней конкретных спектральных компонент, указывающий на развитие зародившейся неисправности. В шариковом подшипнике двигателя может развиваться небольшой дефект на одном из колец или на шарике, а уровень вибрации на соответствующей частоте поначалу будет очень маленьким. Но это не означает, что им можно пренебречь, ибо преимущество обслуживания по состоянию в том и заключается, что оно позволяет обнаружить неисправность в начальной стадии развития. Необходимо следить за уровнем этого небольшого дефекта, чтобы предсказать, когда он превратится в существенную проблему, требующую вмешательства. В данном случае получено огромное преимущество для визуальной оценки спектра, так как вся совокупность пиков и их соотношения теперь стала видимой. Другими словами, если сравнивать логарифмические спектры вибраций машины, у которой подшипники испытывают износ, то виден рост уровней только у подшипниковых тонов, тогда как уровни других компонент будут оставаться неизменными. Форма спектра сразу изменится, что можно будет обнаружить невооруженным глазом. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.50 – Примеры амплитудных представлений вибрации На рисунке 5.51 приведен спектр, где по вертикальной оси отложены децибелы. Это особый тип логарифмической шкалы, который очень важен для вибрационного анализа. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.51 – Амплитуда, выраженная в децибелах 5.1.2.3 Шумодиагностический метод контроля Шумодиагностический метод состоит в анализе спектра шумов работающего механизма (редуктора, двигателя, станка) на слух или с помощью микрофонных и других приемников и приборов – анализаторов спектра. Подводя итоги краткого рассмотрения методов АК, можно сделать вывод, что по частотному признаку все рассмотренные акустические методы делят на низко- и высокочастотные. К первым из них относят методы, использующие колебания в звуковом и низкочастотном УЗ-диапазонах (приблизительно до 100 кГц), ко вторым – методы, использующие колебания в высокочастотном УЗ-диапазоне: (обычно 0,5–100 МГц). Применение низко- и высокочастотных методов определяется в основном величиной затухания упругих волн в материалах ОК. Низкочастотные методы служат для контроля ОК из материалов с большим затуханием упругих волн: армированных и неармированных пластиков, бетона, древесины, а также многослойных клееных конструкций. Высокочастотные методы используют, главным образом, для контроля ОК из материалов с малым затуханием упругих волн: металлов, фарфора, керамики, некоторых видов армированных и неармированных пластиков и т. п. Из рассмотренных методов АК наибольшее практическое применение находит эхо-метод. Около 80% объектов, контролируемых акустическими методами, проверяют эхо-методом. С его помощью решают задачи дефектоскопии поковок, литья, сварных соединений, многих неметаллов. Эхометод служит для измерения толщины объектов при одностороннем доступе, оценки физико-механических свойств материалов. Другие методы АК применяют для решения задач контроля, где использование эхо-метода невозможно, нерационально, либо их применяют в качестве дополнительных методов для получения более полной информации об ОК. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ 5.2. Радиационные методы контроля Одним из основных методов контроля качества сварных соединений является просвечивание их рентгеновскими лучами или гамма-лучами радиоактивных элементов. Метод просвечивания, отличаясь значительной простотой и надежностью, дает возможность наиболее эффективно установить качество сварного соединения путем выявления в шве дефектов, снижающих его механические свойства, их расположение, величину и конфигурацию. В отличие от других физических методов контроля метод просвечивания обладает наглядностью, дает полную характеристику выявленных дефектов и доступен для каждого работника, имеющего необходимые минимальные знания и опыт. Полученные при просвечивании снимки являются документальным доказательством результатов проведенного контроля. Эти преимущества метода просвечивания обусловили быстрые темпы его развития и широкое применение при контроле качества швов сварных сооружений. В настоящее время просвечивание сварных швов является одним из основных методов контроля при сооружении и ремонте магистральных трубопроводов. При радиационном контроле используют, как минимум, три основных элемента: – источник ионизирующего излучения; – контролируемый объект; – детектор, регистрирующий дефектоскопическую информацию. При прохождении через изделие ионизирующее излучение ослабляется – поглощается и рассеивается. Степень ослабления зависит от толщины и плотности контролируемого объекта. При наличии в веществе внутренних дефектов изменяется плотность излучения (рисунок 5.52). Рисунок 5.52 – Схема радиационного контроля прошедшим излучением: 1 - источник ионизирующего излучения; 2 - контролируемый объект; 3 - дефект; 4 - детектор (пленка); 5 - плотность излучения 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Изделия просвечивают с использованием различных видов ионизирующих излучений, классификация которых приведена на рисунке 5.53. Рисунок 5.53 – Классификация источников ионизирующих излучений Как показано на рисунке, в радиационном неразрушающем контроле используют три вида ионизирующих излучений: тормозное (х), гамма (у) и нейтронное (n). Контроль с применением нейтронного излучения осуществляется только в стационарных условиях. Основными источникам и нейтронного излучения являются ускорители заряженных частиц, ядерные реакторы и радиоактивные источники нейтронов. В полевых условиях при эксплуатации или строительстве объекта обычно используют х- или γ-излучения. Источниками х-излучения при этом служат переносные импульсные рентгеновские аппараты, а γ-излучения – радиоактивные источники. С их помощью можно просвечивать стальные изделия толщиной 1–200 мм. Рентгеновские и гамма-лучи радиоактивных элементов представляют собой электромагнитные колебания, по своей природе одинаковые с видимым ультрафиолетовым и инфракрасным излучениям, радиоволнами и отличающиеся от них только длиной волны – она примерно в 10000 раз меньше длины видимого света (таблица 5.2). Как видно из таблицы, физические свойства электромагнитных волн характеризуются их длиной или частотой. Имея одинаковую природу и подчиняясь одинаковым закономерностям, рентгеновские и гамма-лучи отличаются механизмом возникновения. Гаммаизлучение возникает в результате радиоактивного распада атомов веществ и характеризуется определенной энергией излучения, зависящей только от вида изотопа, в то время как рентгеновское излучение возникает в результате 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ резкого торможения потока электронов атомами материала. При этом электроны взаимодействуют как с электронными оболочками атомов, так и с ядром. Таблица 5.2 – Длина электромагнитных волн Часть спектра электромагнитного излучения Радиоволны Инфракрасные лучи Видимый свет Ультрафиолетовые лучи Рентгеновские лучи (применяемый диапазон) Гамма-лучи Длина волны, *10-10м 3*1014 - 3*105 3*105 - 7,5*103 7,5*103 - 4х103 4*103 - 2*102 3,1 - 0,006 1,14 - 0,003 При взаимодействии с электронными оболочками кинетическая энергия электронов преобразуется в тепловую, а при взаимодействии с ядром торможение электронов сопровождается испусканием квантов излучения, называемого тормозным или рентгеновским излучением. Интенсивность рентгеновского излучения возрастает пропорционально атомному номеру вещества, в котором происходит торможение электронов. Для получения тормозного рентгеновского излучения применяются рентгеновские трубки, представляющие собой стеклянный баллон, из которого выкачан воздух. С противоположных концов в баллон впаяны два электрода: катод и анод. Катод обычно состоит из вольфрамовой фокусирующей чашечки, в которой помещена спираль, присоединенная к источнику низкого напряжения. Анод представляет собой вольфрамовый диск, расположенный под углом 45о к оси трубки (рисунок 5.54). 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.54 – Устройство рентгеновской трубки Высокое напряжение порядка нескольких десятков, а иногда и сотен тысяч вольт подведено к электродам трубки, между которыми создается электрическое поле высокого напряжения. При прохождении тока низкого напряжения через спираль последняя, раскаляясь, испускает тепловые электроны, создающие у катода электронное облако, т. е. происходит термоэлектронная эмиссия. Под действием электронного поля трубки тепловые электроны, отталкиваясь от отрицательно заряженного катода, устремляются с большой энергией к положительно заряженному аноду. Кинетическая энергия электронов в этом случае пропорциональна потенциалу электродов трубки. Бомбардируя вещество анода, электроны тормозятся, испуская при этом кванты рентгеновского излучения. В современных рентгеновских трубках, применяемых в дефектоскопии, примерно около 2% кинетической энергии электронов преобразуется в рентгеновское излучение, а остальные 98% расходуются на нагрев анода. Радиоактивные источники γ-излучения применяются в гаммадефектоскопии и поставляются в ампулах, транспортируемых в специальных контейнерах. В качестве радиоактивных источников обычно используются изотопы Со60, Se75, Ir192. Появление таких сравнительно дешевых радиоактивных источников привело к созданию специальных комплектов оборудования, названных гамма-дефектоскопами. Различают гамма-дефектоскопы для фронтального и панорамного просвечивания, а также универсальные шланговые гамма-дефектоскопы. Гамма-дефектоскопы первого типа представляют собой лишь излучающую радиационную головку, устанавливаемую в зону контроля и снабженную механизмом открывания и закрывания затвора. Наибольшее применение нашли универсальные приборы шлангового типа, состоящие из радиационной головки, шланга-ампулопровода, пульта управления с механизмом перемещения ампулы с радиоактивным источником по ампулопроводу и коллимирующей насадки. В этих аппаратах ампула радиоактивного источника излучения из радиационной головки подается по ампулопроводу с помощью гибкого троса, приводимого от дистанционного пульта с ручным или электрическим приводом. Наличие дистанционного привода позволяет свести до минимума радиоактивное облучение оператора за счет его удаления от источника излучения на 12 м и более. Структурная схема шлангового дефектоскопа приведена на рисунке 5.55. На рисунке 5.56 показаны радиационные головки некоторых отечественных шланговых дефектоскопов. Основным элементом радиационных головок является защитный урановый кожух, смонтированный внутри корпуса и предназначенный для защиты обслуживающего персонала от радиоактивного излучения. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.55 – Структурная схема шлангового гамма-дефектоскопа: 1 – дистанционный пульт управления; 2 – крышка с блокиратором; 3 – радиационная головка; 4 – ампулодержатель; 5 – ампула с радиоактивным источником; 6 – блокиратор; 7 – защитный урановый стержень; 8 – шланг; 9 – коллимирующая насадка; 10 – фильтр коллимирующей насадки В отличие от рентгеновских аппаратов гамма-дефектоскопы могут эксплуатироваться без источников энергии, что особенно важно в полевых условиях. Их также часто применяют для контроля закрытых объектов сложной формы, когда невозможно установить излучатели рентгеновских аппаратов. Недостатками гамма-дефектоскопов являются: необходимость периодической замены источников излучения, потерявших активность, ограниченные возможности по регулированию режимов работы, а также более низкий контраст радиографических снимков по сравнению с рентгеновскими. Рисунок 5.56 – Радиационные головки шланговых гамма-дефектоскопов: а – дефектоскоп РИД-К/100; б – дефектоскоп РИД-ИС/120Р; в – дефектоскоп РИД-Se4P 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Методы радиационного контроля различаются способами детектирования дефектоскопической информации (рисунок 5.57) и соответственно делятся на радиографические, радиоскопические и радиометрические. Рисунок 5.57 – Классификация методов радиационного контроля 5.2.1 Радиографический метод контроля Радиографические методы радиационного неразрушающе-го контроля основаны на преобразовании радиационного изображения контролируемого объекта в радиографический снимок или запись этого изображения на запоминающем устройстве с последующим преобразованием в световое изображение. На практике этот метод наиболее широко распространен в связи с его простотой и документальным подтверждением получаемых результатов. В зависимости от используемых детекторов различают пленочную радиографию и ксерорадиографию (электрорадиографию). В первом случае детектором скрытого изображения и регистратором статического видимого изображения служит фоточувствительная пленка, во втором – полупроводниковая пластина, а в качестве регистратора используют обычную бумагу. Радиографический контроль основан на использовании ионизирующего излучения, позволяет получать изображения внутренней структуры сварного соединения (рисунок 5.58). Интенсивность излучения, прошедшего сквозь контролируемое изделие, меняется в зависимости от плотности и толщины материала. По результатам измерения интенсивности прошедшего излучения за объектом определяют наличие в нем дефектов. Радиографический контроль применяют для выявления в сварных соединениях внутренних дефектов: трещин, непроваров, усадочных раковин, пор, шлаковых, вольфрамовых, оксидных и других включений. В зависимости от используемого излучения различают несколько разновидностей промышленной радиографии: электрорадиографию, 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ рентгенографию, гаммаграфию, ускорительную и нейтронную радиографии. Каждый из перечисленных методов имеет свою сферу использования. Этими методами можно просвечивать стальные изделия толщиной от 1 до 700 мм. Рисунок 5.58 – Схема радиографического контроля: 1 – источник излучения; 2 – рентгеновское излучение; 3 – сварной шов; 4 – кассета с пленкой; 5 – дефект сварного шва; F – фокусное расстояние; δ –толщина основного металла; δ1 – толщина сварного шва При радиографическом контроле не выявляют поры и включения с диаметром поперечного сечения меньшего размера, соответствующего удвоенной чувствительности контроля; непровары и трещины с глубиной меньшего размера, соответствующего удвоенной чувствительности контроля; непровары и трещины, плоскость раскрытия которых не совпадает с направлением просвечивания; любые дефекты, если их изображения на снимках совпадают с изображением посторонних деталей, острых углов или резких перепадов толщин свариваемых элементов. При радиографическом контроле обнаружение и регистрацию изображения сварного шва осуществляют детекторами. В качестве детекторов используют фоточувствительную пленку, фотобумагу или полупроводниковую пластину. В зависимости от способа регистрации и типа детектора различают два основных метода радиографии – прямой экспозиции и переноса изображения (рисунок 5.59). Метод прямой экспозиции является наиболее распространенным методом промышленной радиографии, при котором используются источники ионизирующего излучения практически всех видов. Просвечивание изделий производится на радиографическую пленку. Рисунок 1.8 – Классификация методов промышленной радиографии 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Метод переноса изображения применяют при нейтронной радиографии и ксерорадиографии (электрорадиографии). В первом случае скрытое изображение получают на промежуточном металлическом активируемом экране, размещенном за изделием в нейтронном потоке. После этого скрытое изображение переносят на радиографическую пленку, прикладывая ее к металлическому экрану. При электрорадиографии в качестве промежуточного носителя скрытого изображения используют электрически заряженные полупроводниковые пластины, помещаемые за объектом в пучке ионизирующего излучения, а в качестве регистратора видимого изображения применяют обычную бумагу, на которой изображения проявляются с помощью сухих красящих веществ. Цветовой способ радиографии основан на различной чувствительности и контрастности эмульсионных слоев многослойных радиографических цветных пленок при воздействии на них ионизирующего излучения. На цветной пленке поры, неметаллические включения, непровары и трещины воспроизводятся в красноватом тоне. 5.2.1.1 Электрорадиография Электрорадиография (ксерорадиография) по сравнению с пленочными методами контроля обладает рядом преимуществ, к числу которых относятся экспрессность метода и значительное сокращение затрат при сохранении чувствительности к выявлению дефектов, близкой к радиографическому снимку. Электрорадиографические пластины, применяемые при контроле методом переноса изображения, реагируют на прошедшие через объект рентгеновское или гамма-излучение в виде изменения параметров электрического поля, нанесенного на их поверхность таким образом, что остаточный заряд, образующий скрытое электростатическое изображение внутренней макроструктуры контролируемого объекта, пропорционален изменению интенсивности излучения. Электрорадиографическая пластина является промежуточным преобразователем радиационной информации в электростатическое изображение, которое в дальнейшем переносится и закрепляется на бумаге с помощью красящих веществ-пигментов. Пластина выполнена в виде полированной проводящей подложки (алюминий, латунь, а также стекло или бумага с проводящим покрытием), на которую тонким слоем в вакууме нанесены полупроводниковые материалы (аморфный селен, антрацен и др.). 5.2.1.2 Нейтронная радиография Нейтронная радиография – метод неразрушающего контроля, основанный на просвечивании исследуемого объекта коллимированным 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ пучком нейтронов и регистрации теневого изображения объекта на рентгеновской пленке или другом детекторе (рисунок 5.60). Рисунок 5.60 – Схема просвечивания при нейтронной радиографии: 1 – источник медленных нейтронов; 2 – защита; 3 – диафрагма; 4 – затвор; 5 – коллиматор; 6 – пучок нейтронов; 7 – изделие; 8 – детектор; 9 – камера 5.2.2 Радиоскопический метод контроля Радиоскопический метод основан на просвечивании контролируемых объектов ионизирующим излучением, преобразовании радиационного изображения объекта в светотеневое или электронное изображение и передаче этих изображений на расстояние с последующим анализом изображений на экране оптического устройства или телевизионного приемника (рисунок 5.61). Рисунок 5.61 – Общая схема системы радиоскопического контроля: 1 – дефект; 2 – преобразователь излучения; 3 – изображение дефекта на преобразователе; 4 – радиационное изображение; 5 – объект; 6 – рентгеновский пучок При радиоскопическом методе информацию об ионизирующем излучении получают с помощью флуороскопических экранов, электроннооптических преобразователей (ЭОП), оптических усилителей и телевизионных систем. Метод радиоскопии позволяет исследовать контролируемый объект непосредственно в момент его просвечивания. При этом сохраняются такие достоинства радиографического метода контроля, как возможность 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ определения типа, характера и формы выявляемого дефекта. Малая инерционность преобразования радиационного изображения позволяет за короткое время исследовать объект под различными углами к направлению просвечивания, что повышает вероятность выявления в нем скрытых дефектов. Радиоскопический метод обладает чувствительностью, близкой к чувствительности радиографического метода, и более высокой производительностью контроля. Для радиоскопического контроля толстостенных (св. 100 мм) стальных изделий, а также изделий из легких материалов большой толщины в качестве источников излучения следует применять ускорители заряженных частиц – бетатроны, линейные ускорители, а в качестве индикатора излучения – рентгено-теле-визионные установки со сцинтилляционным монокристаллом и (или) усилителем яркости изображений. Современные радиационные интроскопы представляют собой сложные устройства, позволяющие получать информацию о внутреннем строении материалов и объектов и отображающие ее на выходном экране радиационнооптического преобразователя в виде светотеневых картин. К основным параметрам радиационных интроскопов относят: абсолютную (относительную) чувствительность радиационного контроля, производительность, предел разрешения. 5.2.3 Радиометрический метод контроля Метод получения информации о внутреннем состоянии контролируемого изделия, просвечиваемого ионизирующим излучением, в виде электрических сигналов (различной величины, длительности или количества). Этот метод обеспечивает наибольшие возможности автоматизации процесса контроля и осуществления автоматической обратной связи контроля и технологического процесса изготовления изделия. Преимуществом метода является возможность проведения непрерывного высокопроизводительного контроля качества изделия, обусловленная высоким быстродействием применения аппаратуры. Разработанный в середине 1950-х гг. метод радиометрического контроля по чувствительности наиболее близок к радиографии, а в ряде случаев и превосходит ее. В соответствии с основным назначением аппаратуру радиометрического контроля относят к приборам, использующим ионизирующее излучение для измерения физических характеристик просвечиваемых объектов. По характеру измеряемой величины их подразделяют на толщинометры и дефектоскопы. Кроме того, классификационными признаками являются условия измерения (поглощение измерения и его обратное рассеяние), вид используемого ионизирующего излучения (рентгеновские трубки, изотопные источники, ускорители) и конструктивно-эксплуатационные особенности. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ При радиометрическом методе контроля детекторами излучения являются различного рода счетчики, ионизационные камеры, сцинтилляционные преобразователи. В радиометрических приборах может быть использован аналоговый или дискретный (счетный) метод представления информации. Выбор метода обусловлен быстродействием, точностью, числом каналов, выходным условием анализа и принятия решения. Узкий (коллимированный) пучок тормозного или γ-излучения сканирует по контролируемому объекту, последовательно просвечивая все его участки. Излучение, прошедшее через контролируемый участок, регистрируется детектором, далее преобразуется в электрический сигнал, пропорциональный интенсивности (плотности потока) излучения, падающего на детектор. Электрический сигнал через усилитель поступает на регистрирующее устройство. В качестве выходных регистрирующих устройств обычно применяют миллиамперметр, механический счетчик отдельных импульсов, осциллограф, самопишущий потенциометр и т. д. При наличии дефектов в материале (пустота) регистрирующее устройство отмечает возрастание интенсивности (потока) излучения. Наличие дефектов может отмечаться отклонением стрелки прибора, записью на самопишущем приборе, срабатыванием реле, приводящего в действие исполнительный механизм, который отмечает на изделии дефектные участки, и т. д. Источник излучения и детектор устанавливают с противоположных сторон (работа в прямом пучке) контролируемого объекта и одновременно передвигают параллельно поверхности просвечиваемого материала и все время на одинаковом расстоянии от нее. Чаще всего сканируют контролируемое изделие при неподвижном источнике излучения и детекторе. Схема радиометрического контроля приведена на рисунке 5.62. Рисунок 5.62 – Схема радиометрического контроля: 1 – источник излучения; 2 – коллиматоры; 3 – контролируемый объект; 4 – направление перемещения; 5 – кристалл; 6 – фотоэлектронный умножитель; 7 – усилитель; 8 – регистрирующий прибор 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Метод радиометрического контроля не нашел широкого применения изза низкой производительности обследования (0,1–0,2 м2/мин), обусловленной механическим построчным сканированием изделия по всей зоне контроля и низкой квантовой загрузкой детектора при его повышенной коллимации для получения высокой разрешающей способности. Специалисты Всероссийского научно-исследовательского института по строительству и эксплуатации трубопроводов (ВНИИСТ) исследовали возможность использования метода сканирующей рентгено-радиометрической дефектоскопии для контроля сварных соединений трубопроводов. Предложен способ резкого увеличения производительности контроля за счет применения в рентгено-оптической схеме радиометрического дефектоскопа мощного сканирующего источника рентгеновского излучения (рисунок 5.63). Рисунок 5.63 – Схема радиометрического дефектоскопа Рентгеновские лучи, прошедшие контролируемое изделие через трубчатый коллиматор, попадают на детектор, сигналы которого регистрируются на видеоконтрольном устройстве. Проведенные исследования показали, что разработка и изготовление сканирующей рентгеновской трубки с практически реализуемой удельной токовой нагрузкой на анод, равной 200–250 мА/мм2, позволит за счет уменьшения 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ жесткости рентгеновского излучения резко повысить производительность радиометрического контроля: приблизительно на два порядка по сравнению с радиометрическим дефектоскопом с механическим сканированием. Основным недостатком радиометрии является появление сигналов от дефекта и локальных изменений толщины изделия (выпуклости шва), определяемых состоянием внешней поверхности и качеством обработки. Это затрудняет возможность определения формы, размеров и глубины залегания дефекта. Для уменьшения влияния неровностей поверхности сварного шва разработана методика оптимизации размеров детекторов в зависимости от среднего периода неоднородности выпуклости сварного шва. Помеха, связанная с колебаниями толщины, устраняется пространственной фильтрацией, которая осуществляется путем выбора размера радиометрического контроля. Пространственная фильтрация позволяет значительно уменьшить помеху, обусловленную неоднородностью сварного шва. 5.2.4 Промышленная рентгеновская вычислительная томография Промышленная рентгеновская вычислительная томография (ПРВТ) – новый высокоэффективный метод радиационного контроля, удачно сочетающий информационные достоинства рентгеновского излучения с последними достижениями вычислительной математики и цифровой техники в решении обратной задачи интроскопии. Существо метода ПРВТ сводится к реконструкции пространственного распределения линейного коэффициента ослабления (ЛКО) рентгеновского излучения по объему контролируемого объекта в результате вычислительной обработки теневых проекций, полученных при рентгеновском просвечивании объекта в различных направлениях. Обнаружение и детальное изучение дефектов в объеме контролируемого изделия осуществляет оператор путем визуального анализа изображений отдельных плоских сечений (томограмм) реконструированной пространственной структуры ЛКО. Таким образом, удается детально контролировать геометрическую структуру и характер объемного распределения плотности и элементного состава материалов без разрушения сложного изделия. Новизна метода обусловила и принципиально новые возможности неразрушающего контроля методом ПРВТ: – способность воспроизводить внутреннюю структуру толстых, неоднородных промышленных изделий сложной формы без взаимного наложения теней различных элементов; – в десятки раз большую, чем у традиционной радиографии, чувствительность к локальным нарушениям сплошности, включениям, разноплотностям и малым отклонениям геометрической структуры. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ 5.2.5 Методы регистрации и измерений ионизирующих излучений В радиационной дефектоскопии существует три метода регистрации и измерений ионизирующих излучений: – ионизационный; – фотографический; – сцинтилляционный. Ионизационный метод регистрации. Ионизационный метод регистрации основан на явлении ионизации газов. В методе используются различные камеры, в которых заключен газ и имеются электроды, к которым прикладывается напряжение от какого-либо источника. На выходе устанавливается измерительный прибор, который фиксирует проходящий ток по цепи (рисунок 5.64). Рисунок 5.64 – Схема ионизационного метода Ионизационная камера. В камере находится газ и два электрода, к которым прикладывается напряжение 100–200 В. При действии рентгеновских и гамма-излучений на газ получаются ионы обоих знаков, которые бомбардируют электроды, из которых затем получаются электроны. Электроны на аноде никакого воздействия на принцип работы не оказывают, электроны на катоде перемещаются к аноду – это есть электрический ток, который фиксируется измерительным прибором. Ионизационные камеры используются в дозиметрических приборах. Пропорциональные счетчики – ионизационные камеры, работающие в режиме газового усиления (300–500 В). Рентгеновские и гамма-излучения будут образовываться за счет еще большего электрического поля – газового усиления, а следовательно, будет большей величины анодный ток, который фиксируется измерительным прибором. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Газоразрядные счетчики (ГС) – пропорциональные счетчики, работающие в режиме газового разряда. Если на электроды подать напряжение 1200–1500 В импульсом, то процесс газового усиления переходит в газовый разряд. При этом увеличивается число проходящих электронов, которые фиксируются измерительным прибором. ГС используются в радиометрическом методе и дозиметрических приборах. Фотографический метод регистрации. Этот метод основан на фотохимическом действии излучения. Детектором является рентгеновская пленка. При действии излучения на эмульсии пленки (AgBr) получается восстановление металлического Ag и Br; если подействовать различными химикатами, то и металлический Ag почернеет (окислится). По степени почернения определяется действие рентгеновского и гамма-излучения. Используется в дозиметрии и радиографическом методе. Сцинтилляционный метод регистрации. Этот метод основан на явлении люминесценции. Если на сцинтилляционные кристаллы подействовать рентгеновскими и гамма-излучениями, то эти вещества поглощают энергию электромагнитных колебаний и за счет этого данные атомы возбуждаются, при этом испускают мельчайшие частицы фосфора, которые способны светиться. Световая энергия испускается в виде квантов. Если период вспыхивания элементов составляет 10-7 секунд и меньше, то такое явление называется флуоресценцией, если 10-7 и более, то явление называется фосфоресценцией. Метод, основанный на явлении флуоресценции, имеет три разновидности детекторов. Сцинтилляционные счетчики – для преобразования рентгеновских и гамма-излучений в электрические сигналы. Рентгеновские и гамма-излучения, действуя на сцинтилляционные кристаллы, светятся, световая энергия подается на фотокатод фотоэлектронного умножителя, где световая энергия преобразуется в электрические сигналы, которые умножаются, усиливаются и подаются на измерительный прибор. Эти детекторы применяются в радиометрических приборах; Флуоресцирующие экраны представляют собой толстое защитное, прозрачное свинцовое стекло, на которое нанесен флуоресцирующий состав (ZnCd), который способен светиться. Под действием рентгеновских и гаммаизлучений на вышеуказанное вещество, это вещество светится с различной интенсивностью, за счет чего видно изображение внутренней структуры контролируемого изделия. Этот метод применяется в радиоскопическом методе контроля; Усиливающие флуоресцирующие экраны представляют собой картон, на который наносится CaWO4 или другие подобные вещества. При действии рентгеновских и гамма-излучений на эти вещества, они испускают видимый свет. Если плотно прижать рентгеновскую пленку к экрану, то на ее эмульсию будет действовать свет, при этом уменьшится время экспозиции. Этот метод применяется в радиографическом методе контроля. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ 5.3 Магнитные методы контроля 5.3.1 Классификация магнитных методов контроля и область их применения Магнитные методы неразрушающего контроля применяют для выявления дефектов в деталях, изготовленных из ферромагнитных материалов (сталь, чугун), т. е. материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего магнитного поля. Основные дефекты, выявляемые магнитными методами контроля, приведены в таблице 5.3. Таблица 5.3 – Дефекты, выявляемые путем применения магнитных методов контроля Плавка и литье Формоизменение (прокат и ковка) Сварка Механическая обработка и правка Упрочнение Горячие, холодные и термические трещиныГазовые и усадочные раковины Металлические и неметаллические включения Плены в отливках Спаи Заковы Закаты Волосовины Расслоения Флокены Плены Сварочные трещины Непровар Поры Раковины Шлаковые включения Шлифовочные, монтажные и рихтовочные трещины Надрывы Прожоги Риски Надрезы Задиры Забоины Закалочные трещины Трещины усталости, ползучести Трещины-надрывы Местный наклеп 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Магнитный неразрушающий контроль основан на выявлении различными способами магнитных полей рассеяния, возникающих над дефектами, или на определении и оценке магнитных свойств объекта контроля. Классификация магнитных методов по способу получения первичной информации приведена на рисунке 5.65. Рисунок 5.65 – Классификация магнитных методов по способу получения первичной информации 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Магнитопорошковый метод основан на выявлении магнитных полей рассеяния, возникающих над дефектами в детали при ее намагничивании, с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии. Этот метод среди других методов магнитного контроля нашел наибольшее применение. Примерно 80% всех подлежащих контролю деталей из ферромагнитных материалов проверяется этим методом. Высокая чувствительность, универсальность, относительно низкая трудоемкость контроля и простота – все это обеспечило широкое применение метода в промышленности вообще и на транспорте в частности. Основным недостатком данного метода является сложность его автоматизации. Магнитографический метод контроля основан на регистрации (записи) магнитных полей рассеяния, образующихся над дефектом, с помощью магнитной ленты. Процесс контроля в этом случае предусматривает намагничивание контролируемого участка детали вместе с прижатой к его поверхности магнитной лентой, а затем воспроизведение и расшифровку полученной записи. Метод удобен для контроля сварных швов трубопроводов. Он более производителен, чем магнитопорошковый, и легче поддается автоматизации. Индукционный метод предполагает использование приемной катушки индуктивности, перемещаемой относительно намагниченной детали или другого намагниченного контролируемого объекта. В катушке наводится (индуцируется) ЭДС, величина которой зависит от скорости относительного перемещения катушки и характеристик магнитных полей дефектов. Этот метод широко используется в вагонах-дефектоскопах для скоростного магнитного контроля рельсов. Феррозондовый метод основан на преобразовании градиента или напряженности магнитного поля в электрический сигнал с помощью феррозондов – магниточувствительных элементов, состоящих чаще всего из двух частей – полузондов. Каждый полузонд имеет магнитомягкий (обычно пермаллоевый) сердечник и две обмотки: одну, возбуждающую переменное поле, которым намагничивается сердечник, а другую – индикаторную. Как возбуждающие (первичные) обмотки полузондов, так и индикаторные (вторичные), соединены попарно между собой определенным образом, в результате чего величина ЭДС на выходе индикаторных обмоток пропорциональна либо градиенту, либо напряженности измеряемого постоянного магнитного поля, в котором находится феррозонд. Феррозондовые дефектоскопы нашли широкое применение для контроля качества рельсов, а также для автоматического контроля поверхностных дефектов ферромагнитных труб диаметром 20–160 мм. Достоинством метода является возможность его полной автоматизации. Метод эффекта Холла основан на выявлении магнитных полей преобразователями Холла. Сущность эффекта Холла заключается в возникновении поперечной разности потенциалов (ЭДС Холла) в прямоугольной полупроводниковой пластинке в результате искривления пути, 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ протекающего через эту пластинку электрического тока под воздействием магнитного потока, перпендикулярного этому току (рисунок 5.66). Преобразователи Холла выполняют в виде тонких (10–20 мкм) пластинок, изготовленных из монокристалла германия, кремния, анти-монида, индия или арсенида кадмия. Пластинки, доведенные шлифовкой до указанной толщины, наклеивают на подложку из радиотехнической слюды, ультрафарфора или ситалла. Если такую пластинку поместить в магнитное поле перпендикулярно вектору напряженности и пропустить по ней ток в продольном направлении, то в поперечном направлении возникает ЭДС Холла. Метод эффекта Холла используют для обнаружения дефектов, измерения толщины покрытий, контроля структуры и механических свойств ферромагнетиков, регистрации магнитных полей. Рисунок 5.66 – Преобразователь Холла: I – сила управляющего тока; H – вектор напряженности внешнего поперечного магнитного поля; eh – ЭДС Холла Пондеромоторный метод основан на измерении силы отрыва постоянного магнита или сердечника электромагнита от контролируемого объекта. Иными словами, этот метод основан на пондеромоторном взаимодействии измеряемого магнитного поля и магнитного поля рамки с током, электромагнита или постоянного магнита. Этот метод нашел применение в коэрцитиметрах. Магниторезисторный метод основан на выявлении магнитных полей магниторезистивными преобразователями, представляющими собой гальваномагнитный элемент, принцип работы которого основан на магниторезистивном эффекте Гаусса. Этот эффект связан с изменением продольного сопротивления проводника с током под действием магнитного поля. Электрическое сопротивление при этом увеличивается вследствие искривления траектории носителей заряда под воздействием магнитного поля. Количественно этот эффект проявляется по-разному и зависит от материала 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ гальваномагнитного элемента и его формы. Для проводниковых материалов этот эффект не характерен. В основном он проявляется в некоторых полупроводниках с высокой подвижностью носителей тока (антимонид индия, арсенид индия, теллурид, селенид ртути и др.). Чувствительность магниторезисторов к слабым магнитным полям меньше, чем у преобразователей Холла. 5.3.2 Метод магнитопорошкового контроля Магнитнопорошковый метод очень эффективен для обнаружения поверхностных или расположенных близко к поверхности пор и трещин. Он применяется только на материалах, способных намагничиваться. Перед проверкой требуется тщательная очистка поверхности. Используется жидкий аналог магнитного порошка или флуоресцентный магнитный порошок. Металл подвергается воздействию сильного магнитного поля. На краях трещин и раковин поле концентрируется, что вызывает притягивание порошка. После прекращения действия магнитного поля вокруг каждой трещины или раковины наблюдается концентрация порошка. При применении флуоресцентного порошка для обнаружения концентраций место проверки освещают ультрафиолетовым светом (рисунок 5.67). Так как направление трещин неизвестно, проводят два тестирования. Первый раз линии магнитного поля направляются по возможности перпендикулярно шву, второй раз параллельно. После обнаружения трещины вскрываются для исправления. Рисунок 5.67 – Магнитопорошковый контроль и выявленные дефекты 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Магнитопорошковый метод – один из самых распространенных, надежных и производительных методов неразрушающе-го контроля поверхностей изделий из ферромагнитных материалов в их производстве и эксплуатации. Чувствительность МПД определяется: – магнитными характеристиками материала контролируемого изделия (магнитной индукцией (В); – остаточной намагниченностью (Br); – максимальной магнитной проницаемостью (μmax); – коэрцитивной силой (Н0); – шероховатостью поверхности контроля; – напряженностью намагничивающего поля, его ориентацией по отношению к плоскости дефекта; – качеством дефектоскопических средств и освещенностью контролируемой поверхности. Магнитопорошковый метод находит применение практически во всех отраслях промышленности: металлургия; машиностроение; авиапромышленность; автомобильная промышленность; судостроение; строительство (стальные конструкции, трубопроводы); энергетическое и химическое машиностроение; транспорт (авиация, железнодорожный, автотранспорт). Применение магнитопорошкового метода контроля. При магнитопорошковом контроле на деталь наносят суспензию со взвешенными частицами ферромагнитного порошка. При этом близлежащие частицы притягиваются к дефектным местам и образуют видимые невооруженным глазом валики порошка, так как ширина этих валиков в несколько раз больше, чем ширина раскрытия дефектов. По характеру оседания порошка (форме и размерам валиков) можно судить о протяженности дефектов, а в ряде случаев о типе этих дефектов. Наиболее распространенным способом нанесения порошка на контролируемую поверхность является нанесение порошка в виде магнитной суспензии. Во время или после намагничивания контролируемый участок должен быть равномерно и обильно обработан суспензией с заданной концентрацией порошка. Обработка проводится путем полива контролируемого участка суспензией. Осмотр участка проводится, как правило, невооруженным глазом, после полного стекания основной массы суспензии. Осмотр деталей, обработанных магнитолюминесцентной суспензией, проводится в ультрафиолетовом свете. По результату исследований принимается решение о годности деталей. Для обеспечения надежного магнитопорошкового контроля необходимы следующие вспомогательные устройства: – намагничивающее устройство; – устройство для нанесения магнитной суспензии или порошка на детали; – осветители контролируемой поверхности видимым (белым) или ультрафиолетовым светом; 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ – измерители напряженности магнитного поля; – измерители концентрации порошка магнитной суспензии; – контрольные образцы с тонкими дефектами и другие средства метрологической проверки; – размагничивающие устройства. Для магнитопорошкового контроля в основном применяют дефектоскопы трех видов: – стационарные универсальные; – передвижные и переносные универсальные; – специализированные (стационарные, передвижные, переносные). Для решения задач технической диагностики нефтегазового оборудования применяют в основном переносные магнитопорошковые дефектоскопы. Например, переносной магнитопорошковый дефектоскоп ПМД-70, выпускаемый отечественной промышленностью. В полевых условиях эффективным средством для контроля локальных участков зарекомендовали себя портативные устройства для полюсного намагничивания в виде электромагнитного ярма (различной мощности) и намагничивающие устройства на постоянных магнитах. Так, на рисунке 5.68 приведен комплект оборудования для магнитолюминесцентной дефектоскопии на базе намагничивающего устройства «МАГУС-М», состоящего из двух постоянных магнитов. Магниты изготовлены из сплава редкоземельных элементов и соединены друг с другом жестким магнитопроводом. Отличительной особенностью устройства «МАГУС-М» является наличие механизма отключения магнитного потока. Рисунок 5.68 – Комплект оборудования для магнитолюминесцентной дефектоскопии: а – намагничивающее устройство «МАГУС-М»; б – комплект стандартных образцов; в – ультрафиолетовый осветитель «УФО-9-ЭВ» Помимо намагничивающего устройства комплект включает стандартные образцы для контроля чувствительности и портативный ультрафиолетовый 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ облучатель «УФО-9-ЭВ». В качестве расходных материалов применяют соответствующие магнитные порошки, поставляемые обычно в аэрозольных упаковках. Особенностью данного комплекта является возможность его применения во взрывопожароопасных помещениях, где использование сетевого электрооборудования запрещено правилами безопасности. 5.3.3 Магнитографический метод контроля Этот метод в основном применяется для проверки сплошности сварных швов трубопроводов в технологическом цикле поточного производства, а при ремонте он не нашел широкого применения. При проведении этого метода контроля магнитную ленту сначала размагничивают, затем накладывают с небольшим натягом на контролируемый сварной шов и прижимают к поверхности детали резиновым поясом. Намагничивание осуществляют путем перемещения электромагнита вдоль сварного шва. Участки детали и магнитной ленты, находящиеся между полюсами электромагнита, подвергаются воздействию намагничивающего поля. Магнитные поля рассеяния над дефектами создают дополнительное местное подмагничивание прилегающих участков магнитной ленты и оставляют на ней след в виде местной остаточной намагниченности ее рабочего магнитного слоя. Магнитографический метод контроля состоит из двух процессов: записи и считывания. Если для первого из них, как уже было отмечено, необходимы устройства намагничивания и крепления магнитной ленты, то для второго – устройство, предназначенное для считывания и вывода на экран электроннолучевой трубки полей рассеяния, выявленных с помощью магнитной ленты. Визуальное представление при воспроизведении записанных на магнитную ленту полей рассеяния основано на преобразовании магнитными головками дефектоскопа магнитного поля в электрические сигналы, которые, в свою очередь, преобразуются в изображение на экране электроннолучевой трубки в виде импульсной и яркостной индикации. По яркостной индикации определяются форма и размеры дефекта в плане, а по величине импульса – его примерная глубина в процентах от толщины контролируемой детали. Уровень сигналов при записи и воспроизведении, а также контрастность изображения на электроннолучевой трубке могут регулироваться за счет предварительного подмагничивания магнитной ленты. Сущность этого способа заключается в том, что перед записью магнитную ленту предварительно намагничивают однородным поперечным постоянным полем Нm до индукции насыщения Вm, в результате чего лента приобретает остаточную индукцию Вrmax. При записи намагничивающее поле должно быть направлено встречно направлению предварительного намагничивания ленты, причем величина напряженности этого поля должна быть соизмерима с коэрцитивной силой Нс ленты. Тогда под воздействием намагничивающего поля при записи происходит размагничивание ленты или ее частичное 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ перемагничивание, в результате чего остаточная индукция Вr в ленте будет близка к нулю. Если при этом над дефектом возникнет местное магнитное поле рассеяния, то оно хорошо намагничивает прилегающий участок ленты, в результате чего лента в этом месте приобретает высокую остаточную индукцию. Таким образом, на магнитной ленте получается запись полей дефектов с большим приращением остаточной индукции, что позволяет воспроизвести эту запись и индицировать изображение с большой контрастностью. На рисунке 5.69 показана структурная схема магнитографического дефектоскопа. Рисунок 5.69 – Блок-схема магнитографического дефектоскопа: 1 – лентопротяжный механизм; 2 – усилитель; 3 – генератор развертки; 4 – электронно-лучевая трубка; 5 – стирающее устройство; 6 – блок питания; 7 – магнитная лента; МГ – воспроизводящая головка Наиболее известен магнитографический дефектоскоп МДУ-2У с размером развертки луча на экране индикации не менее 80 мм и шириной зоны воспроизведения на ленте не менее 28 мм. Питание дефектоскопа осуществляется от сети переменного тока напряжением 220 В, частотой 50 Гц. Потребляемая мощность – не более 180 Вт. Габаритные размеры – 260×410×515 мм. Масса – не более 25 кг. 5.3.4 Индукционный метод контроля Индукционный метод контроля основан на явлении, связанном с возбуждением электродвижущей силы (ЭДС) в контуре (катушке) при изменении сцепленного с ним магнитного потока. Для реализации этого метода применяют индукционные преобразователи пассивного типа, которые представляют собой катушку с числом витков w. В процессе контроля индукционный преобразователь перемещают над поверхностью 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ предварительно намагниченной контролируемой детали, в результате чего в его катушке в соответствии с законом электромагнитной индукции возникает мгновенная ЭДС: е= -wxdФ/dt, где w - число витков катушки; dФ - изменение за время dt полного магнитного потока. Из этой формулы следует, что пассивный индукционный преобразователь не может быть использован для измерения постоянных и однородных магнитных полей. Известно, что полный магнитный поток Ф можно определить по формуле: Ф = µ0µHScosα, где Н - модуль вектора напряженности магнитного поля; S - площадь катушки (сердечника); α - угол между вектором напряжённости измеряемого магнитного поля и осью катушки. Катушка индукционного преобразователя должна быть так расположена по отношению к детали и иметь такую форму и размеры, чтобы с ее витками сцеплялся лишь тот магнитный поток, который подлежит измерению. Если на поверхности контролируемой детали имеются дефекты, расположенные на пути перемещаемого индукционного преобразователя, то напряженность магнитного поля на этом пути из-за наличия полей рассеяния будет изменяться. В связи с этим для однокатушечного индукционного преобразователя мгновенную ЭДС определяют по формуле: е = -wµTS(dH/dt)cosa, где µT - магнитная проницаемость сердечника, помещаемого обычно в катушку для уменьшения габаритов преобразователя. Индикатор дефектов (рисунок 5.70) состоит из гальванометра 1 с присоединенными к нему катушками 2 и 3, имеющими противоположно намотанные витки. При медленном перемещении прибора над намагниченной деталью 4 в результате пересечения катушками силовых линий, отклоняющихся вследствие скрытого дефекта 5, в катушках наводится ЭДС. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.70 – Схема индукционного искателя дефекта: 1 – гальванометр; 2, 3 – катушки; 4 – деталь; 5 – дефект Индуцируемая ЭДС пропорциональна скорости перемещения головки относительно намагниченной поверхности детали и градиенту поля. Дефектоскопы, у которых в качестве входного преобразователя используются пассивные индукционные катушки, находят применение для контроля дефектов бесшовных холоднокатаных, горячекатаных и сварных труб (дефектоскопы типа ДИТ-1К, ДК-1М). Особенностью указанных дефектоскопов является бесконтактная система намагничивания, представляющая собой двухполюсный электромагнит с кольцевым магнитопроводом, который вращается вокруг трубы совместно с двумя группами индукционных преобразователей и предусилителями сигналов. Для контроля холоднокатаных полос шириной 560–2500 мм успешно применяется автоматизированный дефектоскоп МД-90И, включающий в себя систему намагничивания контролируемой полосы (полюсные электромагниты); систему сканирования полосы индукционными преобразователями (блоки съема сигналов); аппаратуру обработки информации (приборную стойку с усилительно-регистрирующими блоками, блоками питания и блоком наблюдения). 5.3.5 Феррозондовый метод контроля Сущность феррозондового метода контроля заключается в обнаружении магнитных полей дефектов с помощью магнито-модуляционных датчиковферрозондов. Феррозондами называют чувствительные к воздействию внешних магнитных полей устройства, содержащие ферромагнитные сердечники и охватывающие их обмотки, в одну из которых подают переменный ток, а с другой снимают ЭДС, по которой и судят об измеряемом значении параметров полей (например, напряженности или индукции). На рисунке 5.71 показано устройство феррозонда. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.71 – Устройство феррозонда: 1 – ферромагнитные сердечники; 2 – обмотка переменного тока; 3 – выходная (измерительная) обмотка В феррозонде внешнее поле напряженности Н0 непосредственно воздействует на ферромагнитные сердечники. На эти же сердечники действует и переменное поле H1, создаваемое током i1(t). Затем происходит преобразование напряженностей Н0 и H1 в переменную магнитную индукцию, а затем и в ЭДС, появляющуюся в выходной (измерительной) обмотке. В зависимости от схемы соединения обмоток феррозонды бывают двух типов: феррозонды-полемеры и феррозонды-градиентометры. В феррозондахполемерах первичные обмотки обоих сердечников, питаемые переменным током, соединены встречно, а измерительные – последовательно. В феррозондах-градиентометрах, наоборот, первичные обмотки соединены последовательно, а вторичные – встречно (рисунок 5.72). Рисунок 5.72 – Схема феррозонда-полемера (а) и феррозондаградиентометра (б) 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Для магнитной дефектоскопии обычно применяют феррозонды, собранные по градиентометрической схеме. По сравнению с феррозондомполемером, градиентометры в этом случае имеют преимущество, заключающееся в том, что на их показания практически не оказывают влияние посторонние магнитные поля (например, поля, создаваемые различными электрическими машинами в условиях производства, поле земли и др.). Напряженность этих посторонних полей может изменяться в широких пределах, однако в малом объеме, занимаемом феррозондом, их градиенты ничтожно малы по сравнению с измеряемыми локальными полями рассеяния от дефектов. В магнитной дефектоскопии применяют обычно феррозонды небольших размеров длиной 2–10 мм, питающиеся током возбуждения частотой 10–300 кГц. На низших пределах частот работают феррозондовые приборы, предназначенные для выявления относительно грубых дефектов в стальных изделиях с высокими коэрцитивной силой и остаточной индукцией. Феррозондовые дефектоскопы, работающие на частотах 100 кГц и выше, очень чувствительны. С помощью таких дефектоскопов в изделиях из магнитномягких материалов могут выявляться поверхностные дефекты (микро-и макротрещины и риски глубиной 0,01 мм и более, тонкие плены и др.), внутренние дефекты на глубине до 8 мм, а также более крупные дефекты на глубине до 15 мм. Этим методом удается обнаруживать трещины глубиной 0,5 мм на внутренней поверхности труб толщиной 6–8 мм. Для обеспечения высокой чувствительности и достоверности феррозондового метода поверхность контролируемых изделий должна иметь хорошую чистоту обработки. Кроме того, на результаты контроля могут влиять структурные неоднородности материала изделия. Контроль можно проводить как в процессе намагничивания деталей (т. е. в приложенном поле), так и на остаточной индукции, после предварительного намагничивания изделия до насыщения. Контроль в режиме остаточной намагниченности более прост и удобен. Феррозондовый метод контроля получил достаточно широкое распространение. За рубежом наибольший успех в данной области достигнут в институте Ф. Ферстера в Германии, который разрабатывает феррозондовую дефектоскопическую аппаратуру и автоматизированные установки для многих машиностроительных и металлургических заводов. В отечественной промышленности феррозондовые дефектоскопы (типов ФДП) и установки (типов ФДУ) применяются для контроля сплошности стальных труб, заготовок, прутков, деталей шарикоподшипников и многих других изделий машиностроительных заводов. В последние годы в ряде организаций страны проводились исследования и разработка феррозондового метода применительно к контролю качества сварных швов стальных изделий. Результаты этих работ указывают на перспективность данного метода для контроля сварных соединений и 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ околошовной зоны. Особенно привлекательны высокая чувствительность метода и возможность автоматизации контроля. Кроме дефектоскопии, феррозонды находят применение для магнитных измерений, толщинометрии и структуроскопии. С помощью феррозондов можно выявлять ферромагнитные примеси в немагнитных массах и средах, определять степень размагниченности деталей (например, после магнитного контроля). 5.3.6 Метод магнитной памяти металла Метод магнитной памяти (магнитометрический метод) – новое направление в технической диагностике оборудования и конструкций. Он объединяет возможности неразрушающего контроля и механики разрушений, вследствие чего имеет ряд существенных преимуществ перед другими методами при контроле промышленных объектов. Метод не требует специальной подготовки поверхности объекта контроля (зачистки металла и пр.) и применения специальных намагничивающих устройств, так как используется явление намагничивания оборудования и конструкций в процессе их изготовления и эксплуатации. Метод магнитной памяти металла (ММП) – метод неразрушающего контроля – основан на регистрации собственных магнитных полей рассеяния, возникающих в оборудовании в локальных зонах концентрации напряжений под действием рабочих нагрузок. При этом величина магнитных полей рассеяния в объекте контроля отражает тензор магнитной проницаемости, соответствующий тензору деформации и напряжений, обусловленных действием рабочих нагрузок. Для отдельных деталей и изделий, а также для сварных соединений магнитное поле рассеяния (МПР) соответствует тензору остаточных напряжений после их изготовления и охлаждения в магнитном поле Земли. Уникальность метода магнитной памяти заключается также в том, что он основан на использовании собственного магнитного поля рассеяния, возникающего в зонах устойчивых полос скольжения дислокации, обусловленных действием рабочих нагрузок. Ни при каких условиях с искусственным намагничиванием в работающих конструкциях такой источник информации, как собственное магнитное поле рассеяния, получить невозможно. Только в малом внешнем поле, каким является магнитное поле Земли, в нагруженных конструкциях, когда энергия деформации намного превосходит энергию внешнего магнитного поля, такая информация формируется и может быть получена. Отличия ММП от традиционных методов НК (УЗК, рентген и др.): ММП – это метод ранней диагностики усталостных повреждений и «преддефектного» состояния металла; ММП – второй после акустической эмиссии пассивный метод, при котором используется информация излучения конструкций. При этом ММП, 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ кроме раннего обнаружения дефекта, дополнительно дает информацию о фактическом напряженно-деформированном состоянии (НДС) и позволяет выявить причину развивающего повреждения.; при ММП-контроле измеряются параметры собственных магнитных полей рассеяния от скоплений дислокации в зонах концентрации напряжений (КН) в отличие от других известных магнитных методов, при использовании которых измеряют рассеяния на дефектах искусственно созданных магнитных полей. Области применения ММП: контроль качества металла и сварных соединений изделий, технологии их изготовления (в т. ч. контроль качества термической обработки) на машиностроительных заводах; контроль трубопроводов, сосудов, оборудования, любых конструкций и изделий (из ферромагнитного и парамагнитного аустенитного материала) во всех отраслях промышленности при изготовлении, ремонте и эксплуатации; контроль грузоподъемных и вращающихся механизмов; исследование механических свойств металла в лабораторных условиях. Интерес специалистов различных отраслей к принципиально новому магнитному методу неразрушающего контроля в последние годы значительно возрос, несмотря на противоречивые отзывы, которые имеют место при внедрении метода на практике. Объективному восприятию метода мешает сложившаяся психология специалистов дефектоскопии – поиск и нахождение конкретного дефекта. Однако многие специалисты уже понимают, что более опасным во многих случаях (особенно после длительной эксплуатации оборудования) является преддефектное состояние металла (когда на уровне структуры произошли необратимые изменения), и повреждение из-за усталости металла может произойти внезапно и, как правило, в тех зонах, где оно не ожидается. Уровень чувствительности традиционных методов НК не позволяет выявить преддефектное состояние металла. Именно на решение этой задачи направлена методология контроля, использующая магнитную память металла. Интерес к методу обусловлен также нерешенными проблемами, которые возникают на практике при обеспечении надежности и определении ресурса оборудования. Традиционные методы НК напряженно-деформированного состояния оборудования (рентген, УЗК, тен-зометрирование и др.) оказались малоэффективными при широком их внедрении на практике. Диагностика трубопроводов. На рисунке 5.73 показана схема контроля трубопровода с использованием специализированного магнитометрического прибора – измерителя концентрации напряжений ИКН-1М. Прибор имеет экран, блок памяти для регистрации результатов измерений и сканирующее устройство в виде тележки, на которой смонтированы датчики измерений магнитного поля Hр и длины трубопроводов. Контроль не требует предварительной подготовки поверхности. В отдельных случаях контроль трубопроводов может осуществляться без снятия изоляции. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.73 – Схема контроля газопровода двухканальным датчиком: 1 – сканирующее устройство с датчиком измерения длины; 2, 3 – феррозондовые датчики; 4 – соединительный кабель; 5 – прибор ИКН-1М с блоком памяти и экраном для отображения графической информации На рисунке 5.74, а показан фрагмент напряженно-деформированного состояния трубопровода по результатам измерения поля остаточной намагниченности Hp вдоль верхней образующей трубопровода. На рисунке 5.74, б представлено расположение линии смены знака поля Hp (линии КН) на участке трубопровода между сечениями I–I и II–II. Рисунок 5.74 – Фрагмент напряженно-деформированного состояния трубопровода по результатам измерения поля остаточной намагниченности На рисунке 5.75 представлены примеры распределения поля Hp, полученные при контроле участков трубопровода одновременно по двум 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ каналам измерений. На рисунке 5.75, а показан пример распределения поля Hp при расположении линии КН продольно оси трубопровода. На рисунке 5.75, б показан пример распределения поля Hp при расположении линий КН поперечно оси трубопровода. Рисунок 5.75 – Примеры распределения поля Hp На рисунке 5.76 показана схема контроля вдоль периметра сварного шва трубопровода. Рисунок 5.76 – Схема контроля сварного шва трубопровода На рисунке 5.77, а показан пример распределения характеризующий удовлетворительное состояние сварного шва. поля Нр, 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ На рисунке 5.77, б – пример распределения поля, характеризующий неудовлетворительное его состояние с зонами КН и развивающимися дефектами в этих зонах. Рисунок 5.77 – Примеры распределения поля Hp сварного шва Методика и соответствующие приборы позволяют осуществлять одновременно с дефектоскопией контроль напряженно-деформированного состояния (под нагрузкой или после ее снятия). На основе первичного 100% обследования трубопровода с использованием ММП представляется возможным в дальнейшем контролировать только наиболее напряженные, предрасположенные к повреждениям участки. На этих участках можно выполнить съемную изоляцию и в дальнейшем их периодически контролировать. 5.3.7 Метод магнитоупругого шума Баркгаузена Метод магнитоупругого шума основан на концепции ферромагнитных доменов и открыт в 1919 г. профессором Баркгаузе-ном из Дрезденского университета (Германия). Ферромагнитные материалы состоят из микроскопических магнитоупорядоченных областей, именуемых доменами. Каждый домен, подобно куску магнита, намагничен вдоль некоторой «подходящей» кристаллографической оси. Домены разделены между собой стенками, в которых вектор намагниченности обычно меняет свое направление на 90о или на 180о. Общая намагниченность материала является результатом усреднения по всем доменам. Когда к ферромагнитному материалу прикладывается магнитное поле или механическое усилие, в этой структуре доменов происходят изменения, связанные с перемещением их стенок или поворотом 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ вектора намагниченности. При этом изменяется намагниченность и пространственные размеры образца в целом. Если катушку из электропроводной проволоки поместить рядом с образцом во время процесса перемещения стенок доменов, то изменение намагниченности будет индуцировать ток в катушке. Первые наблюдения перемещения стенок доменов с помощью электромагнитной индукции были сделаны Баркгау-зеном. Он открыл, что процесс намагничивания не является непрерывным; кривая гистерезиса состоит из небольших участков, порожденных переходом отдельных доменов из одного положения в другое под действием приложенного магнитного поля. В результате сложения электрических импульсов, возникающих от перемещения всех доменов, в катушке появляется шумопо-добный сигнал, который получил название шума Баркгаузена. Шум Баркгаузена имеет спектр энергии, начинающийся с частоты намагничивающего поля и простирающийся до 250– 500 кГц. Этот шум экспоненциально затухает в функции глубины от поверхности материала. В первую очередь, это связано с затуханием вихревых токов электромагнитных полей, возникающих при перемещении стенок доменов. Поскольку эти поля могут быть измерены только на поверхности, область затухания определяет глубину, с которой может быть получена информация. Основными факторами, обусловливающими эту глубину, являются частотный диапазон, избранный для анализа, а также проводимость и проницаемость испытуемого материала. Практически для стали эта глубина варьируется от 0,01 до 3 мм. Блок-схема типичного оснащения для измерений шума Барк-гаузена приведена на рисунке 5.78. Рисунок 5.78 – Блок-схема измерений шума Баркгаузена Для определения напряжений анализируется сигнал в частотных диапазонах от 1-10 до 70-200 кГц, причем частота приложенного переменного 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ намагничивающего поля подбирается в пределах от 1 до 100 Гц. Типичный датчик содержит U-образный намагничивающий сердечник и измерительную катушку на феррите. При правильной конструкции влияние геометрических факторов может быть исключено. Интенсивность шума Баркгаузена зависит от приложенного усилия и микроструктуры материала. После калибровки сигнал шума Баркгаузена может быть использован для быстрого неразрушающего контроля поверхностных напряжений по одной и двум осям. Точность метода зависит от того, насколько близко соответствуют друг другу микроструктура калибровочного и испытуемого образцов. Технология изготовления датчиков и другой оснастки в настоящее время достаточно хорошо развита. Разработан ряд устройств от базовых портативных приборов со сменными контактными или бесконтактными датчиками до полностью автоматизированных систем выходного контроля качества со сложными средствами автокалибровки и соответствующим программным обеспечением. Контроль сварных швов, отверстий, проволоки, подшипников, шестеренок и вообще деталей любых форм и размеров может быть организован в виде рутинной процедуры. В качестве иллюстрации на рисунке 5.79 показан программируемый прибор с автономным электропитанием Рисунок 5.79 – Программируемый прибор с автономным электропитанием для измерения шума Баркгаузена с датчиками 5.4 Вихретоковый метод контроля 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Применение метода вихревых токов не исключает других методов неразрушающих испытаний, хотя в ряде случаев он имеет неоспоримые преимущества перед ними. К таким преимуществам относится возможность выявления дефектов под слоем грунта и краски, контроль по загрязненной поверхности. Сравним три метода измерения толщины стенок методом вихревых токов, ультразвуковым методом и методом радиоактивных изотопов. Многие ультразвуковые приборы имеют мертвую зону, из-за которой изделия толщиной до 1мм проконтролировать не удается. В этом отношении метод вихревых токов дополняет ультразвуковой метод. Чем меньше измеряемая толщина, тем больше чувствительность приборов, основанных на этом методе. Другим преимуществом метода вихревых токов являются небольшие размеры измерительной катушки-датчика, возможность измерения толщины стенок на изделиях сложного профиля, а также простота встраивания электроиндуктивных приборов в автоматическую контрольную линию. По сравнению с радиоактивным методом скорость измерений на электроиндуктивных приборах больше. При измерениях толщины листов она достигает 5 м/мин. Применение приборов с радиоактивными изотопами, помимо их сравнительно малой производительности, ограничивается сложностью соблюдения правил технической безопасности. Сравнение показывает, что в области измерения покрытий на металлах возможности других физических неразрушающих методов меньше. Вихревые токи возникают в металле в результате воздействия на него электромагнитного поля. Электромагнитное поле окружает проводник с электрическим током. Если по проводнику пропускается переменный синусоидальный ток, то в такт с изменениями силы тока будет изменяться магнитное поле. Мгновенное значение напряженности магнитного поля будет также изменяться по синусоидальному закону. При контроле с помощью метода вихревых токов используют весьма широкий спектр частот от 5 Гц до 10 мГц. 5.4.1 Физическая сущность метода вихревых токов Явления при контроле методом вихревых токов аналогичны явлениям в индуктивно связанных контурах. Два элемента называют индуктивно связанными в том случае, если изменение тока в одном из элементов приводит к появлению электродвижущей силы в другом. Возникающую силу называют ЭДС электромагнитной индукции. Эта сила возникает при наличии двух катушек, находящихся на сравнительно близком расстоянии между собой. Коэффициент связи всегда меньше единицы, так как из-за наличия рассеяния магнитного потока витки одной катушки сцепляются с меньшим 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ потоком другой катушки. Изменяя расстояние между катушками, можно изменять величину индуктивной связи. При контроле методом вихревых токов вместо вторичной катушки к первичной передающей катушке подносится контролируемый металл. Возникающая в металле ЭДС создает вихревые токи. Метод связан с измерением обратного действия этих токов на возбуждающую (первичную) или особую измерительную катушку. Так как катушка не находится в гальванической связи с контролируемым металлом, метод вихревых токов иногда называют бесконтактным. Испытываемый металл удобно представить как вторичную катушку, включенную на некоторое кажущееся сопротивление. Если пренебречь емкостью, распределенной между витками катушек, то эквивалентная схема будет иметь вид, представленный на рисунке 5.80. Она состоит из первичной возбуждающей катушки с активным сопротивлением RK1, индуктивностью L1 и вторичной катушки с активным сопротивлением RK2 и индуктивностью L2. Эта катушка нагружена сопротивлением, активная составляющая которого равна R, а индуктивная XL. Рисунок 5.80 –Эквивалентная схема, поясняющая воздействие контролирующего металла на испытательную катушку: I первичная возбуждающая катушка; II - вторичная катушка; Rk1, Rk2 - активное сопротивление; L1,L2 - индуктивность; R - активная составляющая сопротивления; ХL - индуктивная составляющая сопротивления При диагностировании нефтегазового оборудования с применением вихретокового вида контроля обычно применяют накладные трансформаторные преобразователи карандашного типа. Схема контроля с использованием таких преобразователей приведена на рисунке 5.81. Вихревые токи в объекте контроля возбуждаются с помощью индуктивной катушки. Напряженность магнитного поля, создаваемого индуктивной катушкой, составляет Ни, напряженность встречного магнитного поля, создаваемого вихревыми токами, - Нв. Результаты взаимодействия этих полей регистрируют с помощью измерительной катушки. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.81 – Схема вихретокового контроля: 1 – силовые линии; 2 – индуктивная катушка; 3 – измерительная катушка; 4 – контролируемый объект Плотность вихревых токов имеет неравномерное распределение в объекте контроля. Плотность максимальна на поверхности объекта в контуре, диаметр которого близок к диаметру контура возбуждающей катушки, и убывает до нуля на оси катушки при увеличении расстояния r. С увеличением глубины объекта контроля плотность вихревых токов также убывает. На рисунке 5.82 приведены разрез объекта контроля по оси возбуждающей катушки и соответствующая эпюра распределения плотности вихревых токов в зависимости от удаления r от оси катушки. Рисунок 5.82 – Распределение плотности вихревых токов: 1 – вихревые токи; 2 – объект контроля 5.4.2 Особенности метода вихревых токов 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Особенности метода вихревых токов связаны с тем, что величина вихревых токов в металле зависит от многих факторов и, в первую очередь, от таких как: а) электропроводность и магнитная проницаемость металла; б) размеры и форма испытываемого изделия; в) расстояние (промежуток) между катушкой и металлом. В свою очередь, электропроводность и магнитная проницаемость зависят от химического состава металла, его структурного состояния, глубины термохимических слоев и т. д. Серьезным фактором являются нарушения сплошности, которые являются препятствиями для вихревых токов. Нарушение сплошности аналогично увеличению сопротивления поверхностного слоя. Размеры и форма испытуемого изделия, взаимное расположение катушки и контролируемого изделия оказывают сильное воздействие на характер взаимодействия катушки и металла. В большинстве случаев практического применения метода на параметры катушки одновременно влияют несколько из перечисленных факторов. Это вносит существенные трудности при измерениях. Так как электромагнитное поле быстро затухает по мере проникновения вглубь металла, метод вихревых токов пригоден лишь для контроля поверхностных и подповерхностных слоев. Современное развитие метода связано с созданием путей подавления влияния тех или иных мешающих измерениям факторов. Токовихревой метод неразрушающего контроля имеет следующие преимущества: – возможность выявления трещин без удаления защитных покрытий, окислов, смазок; – возможность выявления малораскрытых трещин (шириной у входа на поверхность 0,5 мкм и более) и трещин, перекрытых «мостиком» деформированного металла; – возможность бесконтактного контроля; – возможность легко автоматизировать контроль. Недостатки метода: – зависимость чувствительности метода от размеров датчика, которые ограничены возможностями технологии его изготовления, в связи с чем она по глубине распространения трещин ниже магнитного и цветного; – отсутствие наглядности результатов контроля (косвенное наблюдение); – относительная сложность определения характера дефектов и их размеров. 5.4.3 Области применения метода вихревых токов 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Приведенные выше факторы, влияющие на величину вихревых токов, обуславливают различные области применения этого метода. В первую очередь, метод вихревых токов может быть использован для измерения электропроводности поверхностных слоев немагнитных металлов, а также для контроля тех свойств металла, которые однозначно связаны с электропроводностью. Поскольку электропроводность металла зависит от химического состава и структурного состояния, метод вихревых токов находит успешное применение для сортировки сплавов по маркам, для контроля качества термической обработки и т. п. Изменение электрических параметров металла может быть связано с его поверхностной твердостью, степенью обезуглероживания, глубиной и качеством термохимических слоев. Нарушения сплошности в поверхностном слое металлов препятствуют прохождению тока, поэтому метод пригоден для выявления поверхностных и подповерхностных дефектов типа трещин раковин и др. даже под слоем грунта, лака, краски. Величина вихревых токов зависит от диаметра контролируемых прутков, от толщины стенок труб и листов, поэтому метод пригоден для измерения этих величин. На величину вихревых токов также влияет расстояние между катушкой-датчиком и металлом – это обуславливает применение метода для контроля толщины лакокрасочных и других неэлектропроводящих покрытий на металлах. Широкое применение метод вихревых токов находит в научноисследовательской практике для изучения протекания коррозионных и усталостных процессов, для исследований, связанных с долговечностью образцов и деталей с трещинами. Вихретоковый дефектоскоп ВД-70 предназначен для контроля продукции из ферромагнитных и немагнитных металлов и сплавов на наличие поверхостных дефектов типа трещин, оценки их глубины и определения местоположения (рисунок 5.83). Рисунок 5.83 – Вихретоковый дефектоскоп ВД-70 Особенности вихретокового дефектоскопа ВД-70: – малые габариты; 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ – аккумуляторное питание; – широкий ассортимент преобразователей; – индикация глубины дефекта в миллиметрах; – запоминание до 1000 изображений дефектов; – запоминание до 300 программ настроек прибора; – контроль грубых и необработанных поверхностей; – прочный алюминиевый корпус для тяжелых условий эксплуатации; – цветной дисплей с высокой разрешающей способностью (320×240 точек); – порт USB для подключения к персональному компьютеру. Рисунок 5.84 – Комплект поставки вихретокового дефектоскопа ВД-70 Комплект поставки вихретокового дефектоскопа ВД-70 (рисунок 5.84): – электронный блок вихретокового дефектоскопа ВД-70; – преобразователь вихретоковый ПН-6-ТД-С-001; – преобразователь вихретоковый; – кабель соединительный (ПЭВМ/электронный блок); – блок аккумуляторный (встроенный); – зарядное устройство АЗУ-4Л; – комплект образцов КСОП-70; – программное обеспечение; – руководство по эксплуатации; – чехол для электронного блока; – головные телефоны; – футляр для переноски. 5.5 Цветовая диагностика 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ 5.5.1 Капиллярный метод неразрушающего контроля Капиллярный метод неразрушающего контроля основан на капиллярном проникновении внутрь дефекта индикаторной жидкости, хорошо смачивающей материал объекта контроля (ОК) с последующей регистрацией индикаторных следов (ГОСТ 18442-80). Данный метод пригоден для выявления несплошностей с поперечным размером 0,1–500 мкм, в том числе сквозных, на поверхности черных и цветных металлов, сплавов, керамики, стекла и т. п. Широко применяется для контроля целостности сварного шва. Красящий пенетрант наносится на поверхность ОК. Благодаря особым качествам, которые обеспечиваются подбором определенных физических свойств пенетранта: поверхностного натяжения, вязкости, плотности, он, под действием капиллярных сил, проникает в мельчайшие дефекты, имеющие выход на поверхность объекта контроля. Проявитель, наносимый на поверхность объекта контроля через некоторое время после осторожного удаления с поверхности пенетранта, растворяет находящийся внутри дефекта краситель и за счет диффузии «вытягивает» оставшийся в дефекте пенетрант на поверхность объекта контроля. Имеющиеся дефекты видны достаточно контрастно. Индикаторные следы в виде линий указывают на трещины или царапины, отдельные точки – на поры. Процесс обнаружения дефектов капиллярным методом разделяется на 5 стадий (таблица 5.4). Наиболее удобны распылители, например, аэрозольные баллоны. Можно наносить проявитель и окунанием. Сухие проявители наносятся в вихревой камере, либо электростатически. После нанесения проявителя следует выждать время от 5 мин для крупных дефектов, до 1 ч для мелких дефектов. Дефекты будут проявляться как красные следы на белом фоне (рисунок 5.85). Сквозные трещины на тонкостенных изделиях можно обнаруживать, нанося проявитель и пенетрант с разных сторон изделия. Прошедший насквозь краситель будет хорошо виден в слое проявителя. В качестве проникающей краски может быть использована флуоресцентная краска. Для обнаружения ее проникновения через проявляющую краску применяется ультрафиолетовый свет. Индикаторами служат растворы органических красителей с различными улучшающими добавками. Индикатором используются следующие составы: – 50%–бензол; 50%–скипидар; 1%–краситель темно-красный (Судан-4); – 40%–бензол; 20%–скипидар; 40%–керосин; 1%–(Судан-4). Таблица 5.4 – Процесс обнаружения дефектов капиллярным методом 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.85 – Контроль капиллярным методом Согласно ГОСТ 18442-80, класс чувствительности контроля определяется в зависимости от размера выявляемых дефектов. В качестве параметра размера дефекта принимается поперечный размер дефекта на поверхности объекта 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ контроля – так называемая ширина раскрытия дефекта. Нижний порог чувствительности, т. е. минимальная величина раскрытия выявленных дефектов, ограничивается тем, что весьма малое количество пе-нетранта, задержавшееся в полости небольшого дефекта, оказывается недостаточным, чтобы получить контрастную индикацию при данной толщине слоя проявляющего вещества. Существует также верхний порог чувствительности, который определяется тем, что из широких, но неглубоких дефектов пенетрант вымывается при устранении излишков пенетранта на поверхности. Чувствительность дефектоскопических материалов определяется на контрольных образцах, т. е. на пластинах определенной шероховатости с заранее нанесенными на них нормированными трещинами. Это, как правило, стальные, алюминиевые или титановые пластины. С помощью контрольных образцов можно судить о возможностях того или иного набора; степени ухудшения свойств с течением времени; правильности применяемых методик. 5.5.2 Метод люминесцентного течеискания Люминесцентный метод течеискания – метод неразрушающего контроля проникающими веществами с целью обнаружения сквозных дефектов (течей), основанный на регистрации проникания вещества через сквозные дефекты по флуоресценции этого вещества или индикаторного покрытия при освещении контролируемого объекта ультрафиолетовым светом (УФС). Люминесцентный метод течеискания в зависимости от проникающего вещества подразделяют на жидкостный и газовый. Жидкостный люминесцентный метод течеискания осуществляют капиллярным, компрессионным и вакуумным способами. Газовый люминесцентный метод течеискания осуществляют компрессионным и вакуумным способами. Люминесцентный метод течеискания выбирают в зависимости от конструкции контролируемого объекта, требуемой степени герметичности и чувствительности контроля. Люминесцентный метод течеискания применяют для контроля объектов, конструкция которых обеспечивает доступ к контролируемым поверхностям для нанесения на них дефектоскопических составов и для осмотра в лучах УФС. В местах, не доступных для осмотра в лучах УФС, следует применять индикаторные ленты. Компрессионный способ применяют для контроля объектов, конструкция которых допускает возможность создания необходимого давления проникающего вещества, свободного прохождения этого вещества к контролируемым поверхностям и, при необходимости, его удаления после окончания контроля. Контроль люминесцентным методом проводят на специальном участке или рабочем месте с общим или местным затемнением. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Проведение контроля. Основными этапами течеискания люминесцентным методом являются: – подготовка объекта к контролю; – подача к объекту проникающего вещества; – обнаружение дефектов и расшифровка результатов контроля. Подготовка объекта к контролю включает очистку контролируемой поверхности и полостей дефектов от загрязнений, а также, при необходимости, их осушку. Чистоту контролируемой поверхности проверяют по отсутствию свечения в лучах УФС. При наличии свечения в лучах УФС проводят повторную очистку поверхности. Проникающее вещество к объекту подают: – при капиллярном способе – смачиванием (кистью, струей, распылением) и погружением; – при компрессионном способе – созданием избыточного давления проникающего вещества внутри объекта или извне; – при вакуумном способе – смачиванием (кистью, струей, распылением) и погружением при создании вакуума со стороны контролируемой поверхности. Наличие сквозных дефектов (течей) устанавливают по свечению в лучах УФС проникающего вещества или индикаторного покрытия. При контроле соединений или участков поверхности, не доступных для осмотра в лучах УФС, на эти соединения (участки) накладывают индикаторные ленты. Индикаторные ленты должны плотно прилегать к контролируемой поверхности и надежно фиксироваться. На ленты должны быть нанесены отметки, позволяющие после проведения контроля определить месторасположение дефектов. После проведения контроля индикаторные ленты снимают и рассматривают в лучах УФС. 5.6 Визуально-измерительный метод контроля 5.6.1 Контроль внешним осмотром и измерением Внешним осмотром, или как его часто называют, визуальным контролем, проверяют качество подготовки и сборки, к примеру, заготовок под сварку, качество выполнения швов в процессе сварки и качество готовых сварных швов. Обычно осматривают все сварные соединения независимо от применения других видов контроля. Внешний осмотр во многих случаях достаточно информативен. Это наиболее дешевый и оперативный метод контроля. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Так, контроль внешним осмотром сварных соединений, подвергающихся термообработке, осуществляется до и после нее. Сварные соединения, для которых радиационный, ультразвуковой и другие методы неразрушающего контроля невозможны, следует контролировать аналогично внешним осмотром после выполнения каждого слоя шва. Условия проведения контроля внешним осмотром и измерением, объем контроля и нормы допустимых дефектов определяются техническими условиями на продукцию. Рассмотрим на примере. При внешнем осмотре контролируемый сварной швов должен быть хорошо освещен. Внешний осмотр осуществляется невооруженным глазом или с помощью обзорной либо измерительной лупы 4–10-кратного увеличения после тщательной очистки швов, околошовной зоны от шлака, брызг и других загрязнений. Сварные швы, скрытые близлежащими деталями и недоступные прямому наблюдению, осматривают с помощью оптических приборов – эндоскопов (рисунок 5.86). Рисунок 5.86 – Портативный видеоэндоскоп с монитором Кроме того, в промышленности применяют перископические дефектоскопы с телескопической зрительной трубкой, объективом, подвижным окуляром и прямоугольной оптической призмой, изменяющей направление лучей на 90о. Для измерения используют стальную линейку или рулетку, а также штангенциркуль. Почти все используемые в настоящее время системы неразрушающего контроля обладают некоторыми общими характеристиками. Информационные модели дефектов, регистрируемые многими методами неразрушающего контроля, анализируются и интерпретируются визуально. В связи с этим почти любой метод неразрушающего контроля может считаться визуальным, в частности, на стадиях выявления и интерпретации. У некоторых методов НК связь с чисто визуальным методом еще более прямая. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Тесная связь между системой визуального контроля с другими системами подтверждается использованием одного и того же оборудования неразрушающего контроля. Эндоскопы, телевизионные системы и фотоаппараты используются не только для многих процедур визуального оптического контроля, но и в магнитопо-рошковой и капиллярной дефектоскопии. Увеличители активно применяются как при визуальном контроле поверхностей изделий, так и при анализе рентгенограмм. Оптические элементы используются почти во всех автоматизированных системах неразрушающего контроля. Увеличение контраста изображений дефектов, подавление шума и применение различных программ обработки данных, получаемых в различных системах неразрушающего контроля, тесно связаны со свойствами зрения человека. Выявление и распознавание дефектов происходит, как правило, в условиях различных мешающих факторов (вуаль, возникающая на рентгеновском снимке, вызванная рассеянным излучением; вуаль, вызванная осаждениями магнитного порошка на шероховатой поверхности, создающей локальные магнитные поля и т. п.). Уровни освещенности индикаций, размеры частиц дефектоскопических материалов, углы зрения, чувствительность к свету и многие другие факторы, относящиеся к зрению дефектоскописта, строго контролируются для обеспечения надежности и точности как визуального контроля, так и других методов неразрушающего контроля. 5.6.2 Визуальные контроля аспекты систем ультразвукового Ультразвуковой метод позволяет выявлять дефекты различного происхождения практически во всех сталях и сплавах, из которых изготовлены детали и узлы почти во всех отраслях машиностроения. Важным достоинством метода является возможность выявления при одностороннем доступе к изделию внутренних дефектов, расположенных на большой глубине или выходящих на недоступную поверхность. Поскольку работа дефектоскописта-оператора связана со зрительнонапряженной работой и наблюдением за экраном электронно-лучевой трубки, он должен один раз в год проходить осмотр в лечебно-профилактическом учреждении с участием офтальмолога с целью определения остроты зрения, аномалий в рефракции, объема аккомодации и т. п. Ниже перечислены медицинские противопоказания для выполнения вышеуказанных работ: – острота зрения не менее 0,5Д на одном глазу и 0,2Д на другом глазу при предварительном профосмотре; не менее 0,4Д на одном глазу и 0,2 Д на другом глазу при повторных периодических осмотрах; – аномалии рефракции: миопия не более 8,0Д, гиперметро-пия не более 8,0Д, астигматизм не более 3,0Д при предварительном медосмотре; миопия не более 8,0Д, астигматизм не более 4,0Д при повторном медосмотре; 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ – снижение аккомодации ниже возрастных норм; – нарушение цветоощущений, если цвет несет информационную нагрузку; – лагофтальм (несмыкание век); – хронические воспалительные или аллергические заболевания защитного аппарата и оболочек глаза; – заболевание зрительного нерва, сетчатки; – нарастающий офтальмотонус; – глаукома. Требования к освещению для визуального восприятия дефектоскопистом-оператором информации с трех разных носителей – с экрана электроннолучевой трубки, объекта контроля и бумажного документа – различаются. Слишком низкий уровень освещенности ухудшает восприятие информации с объекта контроля и при чтении документов, а слишком высокий приводит к уменьшению контраста графического образца на экране. Когда по характеру работы требуется комбинация этих трех носителей информации, освещенность можно варьировать от 300 до 700 лк. Оптимальной считается освещенность рабочих помещений для работы видеотерминалами 300–500 лк. Скачки яркости при смене полей зрения должны быть минимальными, т. е. интенсивность освещения объектов контроля, поверхностей, где находятся рукописи и документы, не должны превышать яркости экрана электроннолучевой трубки. Для интерпретации данных в различных методах неразрушающего контроля дефектоскопист должен знать фактические основы того или иного метода, аппаратуру и условия его оптимального функционирования и иметь достаточный опыт в применении этого метода. Другими словами, визуальный аспект важен, но недостаточен. 5.6.3 Визуальные методы с использованием волоконнооптических световодов Данный метод применяется для дистанционного контроля состояния основных элементов трубопроводов (линейной части, насосно-силового оборудования, арматуры). Для изучения свойств и состояния металла недоступных участков линейной части и насосного агрегата используют волоконно-оптические каналы видеосвязи, представляющие собой интегрально-оптические системы, состоящие из жгутов, окуляров, дисков, кинескопов и т. д. Оптическое волокно представляет собой диэлектрический волновод, изготовленный из кварцевого стекла. Он имеет световедущую сердцевину с показателем преломления света n1, окруженную оболочкой с показателем преломления n2, причем n1>n2 (рисунок 5.87). 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Рисунок 5.87 – Принцип работы оптического волокна: n1,n2 – показатели преломления света Попадая в световедущую сердцевину, свет распространяется в ней за счет эффекта полного внутреннего отражения. Этот эффект имеет место при падении луча света на границу раздела двух сред из среды с большим показателем преломления n1 в среду с меньшим показателем n2 и наблюдается только до определенных значений угла, величина которого определяется различиями n1 и n2. С помощью волоконно-оптических световодов можно осуществлять дистанционное наблюдение за состоянием металла при ремонте и при эксплуатации. Имеются две тенденции по осуществлению контроля: использование узкоспециализированных стандартных установок, которые контролируют изделия определенного типа и размеров. Такая установка осуществляет один вид контроля; создание мобильных комплексов, оснащенных сканирующими устройствами, позволяющими производить диагностику по многим параметрам. Обе тенденции получили широкое применение на НС и КС. Недостаток: сложность световодной техники, невозможность доступа к важным узлам в процессе работы. 5.7 Тепловой вид контроля Методы теплового вида контроля (по ГОСТ 23483-79) основаны на взаимодействии теплового поля объекта с термометрическим чувствительным элементом (термопарой, болометром, термоиндикаторами и т. п.), преобразовании параметров поля (интенсивности, температурного градиента, контраста лучистостей и др.) в параметры электрического или другого сигнала и передаче его на регистрирующий прибор. 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Для контроля применяют пассивные и активные методы. При пассивном контроле объект не подвергают воздействию от внешнего источника энергии. При активном контроле объект подвергают воздействию от внешнего источника энергии. Пассивный контроль в общем случае предназначен: – для контроля теплового режима объектов контроля; – для обнаружения отклонений от заданной формы и геометрических размеров объектов контроля. Активный контроль в общем случае предназначен: – для обнаружения дефектов типа нарушения сплошности в объектах контроля (трещин, пористости, расслоений, инородных включений); – для обнаружения изменений в структуре и физико-химических свойствах объектов контроля (неоднородность структуры, теплопроводность структуры, теплоемкость и коэффициент излучения). Основные методы пассивного теплового контроля и области их применения приведены в таблице 5.5. Основные методы активного теплового контроля и области их применения приведены в таблице 5.6. В зависимости от способа получения информации различают также контактные и бесконтактные способы. В процессе технической диагностики чаще всего применяют бесконтактные способы, обладающие высокой оперативностью и минимальной трудоемкостью. Информация, получаемая бесконтактными тепловыми методами контроля, переносится оптическими электромагнитными излучениями в инфракрасной области. Основным способом генерирования инфракрасного излучения является нагрев объекта, поэтому это излучение называют тепловым. В качестве основных приборов, регистрирующих это излучение, в настоящее время наиболее широкое применение нашли дистанционные инфракрасные пирометры и тепловизоры. Тепловизор – устройство для наблюдения за распределением температуры исследуемой поверхности. Распределение температуры отображается на дисплее тепловизора как цветовое поле, где определенной температуре соответствует определенный цвет. Пирометры – приборы для бесконтактного измерения температуры тела. Таблица 5.5 - Методы пассивного теплового контроля и области их применения 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Окончание таблицы 5.5 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Таблица 5.6 - Методы активного теплового контроля и области их применения 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Окончание таблицы 5.6 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ 5 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ Дистанционные методы теплового вида неразрушающего контроля широко применяют при диагностике нефтегазового оборудования. Так, с их помощью осуществляют обнаружение утечек нефтепродуктов из емкостей, резервуаров и трубопроводов, оценивают состояние их изоляционных покрытий и утонение стенок, выявляют несанкционированные подключения к трубопроводам и нарушения залегания их в грунте, осуществляют контроль напряженного состояния металла, выявляют наиболее теплонапряженные узлы машинного оборудования, электрооборудования и т. п. На рисунке 5.88 приведен общий вид портативной тепловизионной промышленной камеры и пример термограммы электродвигателя. Рисунок 5.88 – Тепловизор и пример термограммы электродвигателя 6 Диагностика объектов трубопроводного транспорта нефти и нефтепродуктов 6.1 Диагностика линейной части Основой технической политики ОАО «АК «Транснефть» по обеспечению безопасной эксплуатации магистральных нефтепроводов (МН) и нефтепродуктопроводов (МНПП) является комплексная внутритрубная диагностика (ВТД) линейной части и ремонт дефектов по ее результатам. Система обеспечения безопасной эксплуатации магистральных трубопроводов, успешно применяемая более 18 лет на практике, состоит в следующем (рисунок 6.1). Рисунок 6.1 – Схема мониторинга технического состояния и обеспечения безопасной эксплуатации магистральных трубопроводов Для безопасной эксплуатации МН и МНПП необходимо обеспечить 100%-ю выявляемость дефектов линейной части. Данная задача может быть решена только путем проведения внутритрубной диагностики с помощью внутритрубных инспекционных приборов (ВИП) высокого разрешения. Все ВИП, применяемые и создаваемые Центром Технической Диагностики «Диаскан» ОАО «АК «Транснефть» – это ВИП высокого разрешения, они способны не только обнаружить дефект, но измерить его параметры и классифицировать по типам. Это, в свою очередь, является необходимым условием для проведения расчетов на прочность и долговечность и определения для каждого дефекта предельного срока эксплуатации трубопровода и предельного допустимого давления перекачки. В соответствии с расчетной датой устранения дефектов, их расположения определяется оптимальный метод ремонта дефектной секции нефтепровода, восстанавливающий срок эксплуатации отремонтированного участка не менее, чем на 30 лет. За каждым обнаруженным дефектом ведется мониторинг на основе периодических внутритрубных инспекций с интервалом 3–6 лет с тем, чтобы не допустить развитие дефектов до критических размеров и своевременно их отремонтировать. Информация обо всех обнаруженных дефектах и их ремонтах хранится и постоянно пополняется в базе данных «Дефект». Организациями ОАО «АК «Транснефть», обеспечивающими перекачку нефти по МН на основе технических отчетов «Диаскана» по результатам ВТД разрабатываются и реализуются комплексные Программы диагностики, реконструкции, выборочного и капитального ремонта МН. В 2008 г. всеми видами дефектоскопов продиагностировано 33,5 тыс. км, в том числе 30,5 тыс. км – МН Компании «Транснефть» и 3 тыс. км МНПП Компании «Транснефтепродукт», выпущено 540 технических отчетов по результатам ВТД. Ежегодные объемы диагностики сохраняются на том же уровне. Центр технической диагностики (в настоящее время – Открытое акционерное общество «Центр технической диагностики», сокращенно ЦТД) АК «Транснефть» был образован в апреле 1991 г. в г. Луховицы Московской области. Основные направления деятельности ОАО ЦТД «Диаскан»: – внутритрубная диагностика магистральных нефтепроводов и нефтепродуктопроводов с помощью профилеметров (многоканальных и одноканальных) и дефектоскопов (ультразвуковых WM и CD, магнитных типа MFL и комбинированных магнитно-ультразвуковых); – разработка и изготовление всех видов диагностического оборудования (профилемеры, дефектоскопы, очистные скребки, поршни-разделители, устройства контроля очистки и др.) всех типоразмеров – от 6 до 48 дюймов; – интерпретация диагностической информации, выпуск технических отчетов по диагностированию; – проведение расчетов на прочность и долговечность трубопроводов в зонах дефектов по данным ВТД, в результате которых для каждой дефектной секции трубопровода определяются предельные сроки эксплуатации, допустимые давления перекачки и методы ремонта; – разработка компьютерных программ интерпретации и ведения баз данных; – осуществление постоянного мониторинга технического состояния МН и МНПП на основе периодических внутритрубных инспекций и ведения баз данных; – экспериментальные исследования на прочность и долговечность натурных труб магистральных трубопроводов с дефектами, в том числе отремонтированных различными ремонтными конструкциями; – разработка эффективных методов ремонта трубопроводов без вывода их из эксплуатации; – разработка и совершенствование нормативных документов ОАО «АК «Транснефть» по эксплуатации, расчетам на прочность-долговечность и ремонту МН, МНПП и РВС; – выполнение работ по оценке технического состояния всех других (кроме линейной части) объектов и оборудования МН: технологических и вспомогательных трубопроводов НПС, резервуаров, механотехнологического и энергетического оборудования, средств автоматики, телемеханики и противокоррозионной защиты, с выдачей Заключений промбезопасности, определением сроков безопасной эксплуатации и выдачей требований по приведению в нормативное состояние; – испытания и сертификация внутритрубных дефектоскопов на жидкостном полигоне; – комплексное обследование резервуаров без выведения их из эксплуатации с использованием акустико-эмиссионного метода диагностики; – проведение расчетов напряженно-деформированного состояния резервуаров по результатам обследований и оценка их технического состояния; – производство чистящих скребков различного назначения, полиуретановых расходных материалов для чистящих скребков и диагностических приборов; – производство электронных приборов контроля положения средств очистки в трубопроводе; – осуществление генподрядных функций по диагностике всех объектов МН и МНПП, осуществляемых подрядными диагностическими организациями; – осуществление функций технического надзора за производством строительно-монтажных работ и ремонтных работ МН, за изготовлением труб и другого оборудования МН. Схема взаимодействия подразделений Компании «Транснефть» при заполнении и обмене информацией о всех обнаруженных дефектах и их ремонтах при помощи базы данных «Дефект» показана на рисунке 6.2. Рисунок 6.2 – Схема взаимодействия подразделений Компании «Транснефть» при заполнении и обмене данными БД «Дефект» В настоящее время ОАО ЦТД «Диаскан» является одним из мировых лидеров в области создания внутритрубных приборов, проведения внутритрубной диагностики и оценки ее результатов. Внутритрубную диагностику «Диаскан» проводит с помощью 5 типов внутритрубных инспекционных приборов (ВИП) собственного производства, основанных на различных физических принципах неразрушающего контроля (НК) и предназначенных для обнаружения и измерения дефектов разных типов, имеющихся на линейной части МН: – профилемеров многоканальных – для выявления вмятин, гофр, овальностей; – ультразвуковых дефектоскопов WM – для выявления коррозионных дефектов, рисок, расслоений, дефектов геометрии, смещений сварных швов; – магнитных дефектоскопов MFL – для выявления дефектов кольцевых сварных швов и питтинговой коррозии; – ультразвуковых дефектоскопов CD – для выявления трещиноподобных дефектов в металле трубы и сварных швах; – комбинированных дефектоскопов ДКК, не имеющих аналогов в мире, в составе которых – ультразвуковая секция CD+WM и магнитная секция MFL, способных за один пропуск обеспечить выявление всех типов дефектов линейной части. При этом качество информации, выдаваемой ДКК выше, чем от трех односекционных ВИП – за счет того, что в «комбайне» один и тот же дефект измеряется разными методами НК, эти методы дополняют друг друга, и поэтому параметры дефектов более достоверные. 6.1.1 Диагностика сварных соединений трубопроводов при строительстве, реконструкции и капитальном ремонте 6.1.1.1 Радиографический контроль сварных соединений Радиографический контроль производится для выявления внутренних дефектов в наплавленном металле сварного шва и переходной зоне к основному металлу, для определения геометрических размеров этих дефектов, а также для выявления поверхностных дефектов, не доступных для обнаружения внешним осмотром. Сварные соединения чаще всего являются наиболее слабым звеном металлоконструкции, поэтому их контролируют в первую очередь. Тип источника, его удаление от объекта контроля, время экспозиции и другие параметры устанавливаются в зависимости от толщины просвечиваемого материала и технической документации на контроль сварных соединений. Основные схемы контроля стыковых, нахлесточных, угловых и тавровых соединений приведены на рисунке 6.3, а. Наибольшую сложность представляет контроль кольцевых сварных соединений цилиндрических и сферических пустотелых изделий (труб, сосудов под давлением, бочек и т. п.). Рекомендуемые схемы контроля кольцевых сварных соединений по ГОСТ 7512-82 приведены на рисунке 6.3, б: I, II – просвечивание через одну стенку с наружным расположением источника излучения; III, IV, V – просвечивание через две стенки; VI, VII, VIII – просвечивание с расположением источника излучения внутри контролируемого объекта. Для обеспечения лучшего качества радиографических снимков следует, как правило, использовать схемы просвечивания через одну стенку изделия. При этом рекомендуется применять схемы просвечивания с расположением источника излучения внутри контролируемого изделия. Рисунок 6.3 – Схемы контроля: а – стыковые, нахлесточные, угловые и тавровые сварные соединения; б – кольцевые сварные соединения; 1 – источник излучения; 2 – контролируемый участок; 3 – кассета с пленкой Радиографический контроль следует проводить после зачистки сварных соединений от неровностей, шлака, брызг металла, окалины и других наружных дефектов, выявленных при внешнем осмотре сварного соединения, изображения которых на снимке могут помешать расшифровке снимка. Каждый снимок участка контролируемого соединения должен иметь маркировку. Чувствительность радиографического контроля оценивается величиной минимально выявляемого дефекта в направлении просвечивания. Достижимая на практике чувствительность составляет 2% от толщины изделия при просвечивании рентгеновским излучением и 5% при просвечивании гаммаизлучением. В общем случае чувствительность радиографического контроля зависит от энергии излучения, плотности ее распределения в пределах контролируемого участка и общей нерезкости радиографического снимка. Общая нерезкость при радиографическом контроле характеризуется размытостью краев изображения на снимке. Величина общей нерезкости зависит от следующих ее составляющих: геометрической нерезкости, внутренней нерезкости излучения, нерезкости рассеяния излучения, нерезкости смещения (возникает в случае колебания при просвечивании источника излучения, объекта контроля и детектора). Наибольший вклад в общую нерезкость изображения вносит обычно геометрическая нерезкость, схема образования которой приведена на рисунке 6.4. Рисунок 6.4 – Схема образования геометрической нерезкости при радиографическом контроле: 1 - источник излучения; 2 - дефект; 3 - объект контроля; 4 - кассета с пленкой Размытость краев изображения, обусловленная геометрической нерезкостью, оценивается величиной U, определяемой из выражения: U = dδ/a, где d – длина источника излучения; а – расстояние до объекта; δ– толщина объекта. При радиографическом контроле на каждом контролируемом участке объекта должны быть установлены эталоны чувствительности и маркировочные знаки идентификации снимка. Эталоны чувствительности служат для оценки изменения интенсивности излучения, которое может быть обнаружено с заданной вероятностью данным методом контроля. Эталоны чувствительности радиационного контроля представляют собой тест-образцы с заданным значением контролируемого параметра (радиационной толщины) и бывают проволочные, канавочные и пластинчатые. Чувствительность контроля при использовании проволочных эталонов определяется наименьшим диаметром проволоки, при котором на снимке выявляются отверстия (дефекты) диаметром, равным удвоенной толщине проволочного эталона. Конструкция и размеры проволочных эталонов по ГОСТ 7512-82 «Контроль неразрушающий. Соединения сварные. Радиографический метод» приведены на рисунке 6.5. Маркировочные знаки, используемые для нумерации контролируемых участков, следует устанавливать на объекте или непосредственно на кассете таким образом, чтобы изображения маркировочных знаков на снимках не накладывались на изображение шва или околошовной зоны. Эталоны чувствительности устанавливают, как правило, на контролируемом участке сварного соединения со стороны, обращенной к источнику излучения. Для просмотра и расшифровки радиографических снимков используют специальные подсвечивающие устройства – негатоскопы со световыми матовыми экранами. Длину и ширину дефекта на снимке определяют с помощью измерительных линеек или измерительных луп. Рисунок 6.5 – Проволочный эталон чувствительности: 1 – вкладыш; 2 – чехол Глубину дефектов по сечению шва определяют путем оценки затемнения (плотности) снимка с помощью денситометров, наборов оптических плотностей или путем сравнения затемнения дефекта с затемнением соответствующей проволочки или канавки на эталоне чувствительности. Используемые при контроле денситометры, наборы оптических плотностей, эталоны чувствительности и измерительные инструменты подлежат периодической метрологической поверке. Помимо обнаружения внутренних дефектов радиографический контроль может быть использован для толщинометрии конструкций. Для этого проводят измерения плотности снимка в поперечном сечении контролируемого изделия. Границы, определяющие толщину стенки, выделяются на снимке резким изменением плотности. В ряде случаев радиационная толщино-метрия является единственным методом определения остаточной толщины конструкции без ее повреждения. Например: неразборные теплообменники типа «труба в трубе»; трубы в изоляции; трубы, покрытые плакирующим металлом (биметаллические), и т. д. Приборы рентгеновского излучения. Портативные импульсные рентгеновские аппараты серии АРИНА предназначены для использования в качестве источника рентгеновского излучения при неразрушающем контроле материалов методом рентгенографии (рисунок 6.6). Условия эксплуатации: в диапазоне температур от минус 40 до плюс 50 оС, атмосферном давлении 101,3+5,3–25,6кПа (760+40–200мм рт. ст.), относительной влажности воздуха до 98% при температуре плюс 25 оС и при более низких температурах без конденсации влаги. Рисунок 6.6 – Рентгеновский дефектоскоп АРИНА-7 Аппарат Арина-7 предназначен для рентгенографического контроля различных металлоконструкций в нестационарных условиях и, в частности, контроля качества сварных соединений магистральных газо-нефтепроводов. Кроулер. «Кроулер» представляет собой систему, питаемую от батарей, предназначенную для внутритрубного радиографического контроля трубопроводов различного диаметра (рисунок 6.7). Рисунок 6.7 - Кроулер Конструкция основана на использовании отдельных блоков-модулей, которые собираются в четыре базовые конфигурации. Кроулер управляется с помощью радиоактивного источника или электромагнитного пульта управления, которые располагаются с внешней стороны трубы. Внешнее управление Кроулером сведено к минимуму благодаря предварительной настройке, которая позволяет оптимально приспособить Кроулер для работы в любом конкретном трубопроводе. В Кроулере используется новейшая микропроцессорная технология, которая позволяет обеспечить повышенную производительность, высокий уровень надежности и простоту работы с Кроулером. 6.1.1.2 Требования к оборудованию, принадлежностям для контроля материалам и Основными источниками ионизирующего излучения при проведении радиографического контроля качества сварки трубопроводов должны являться рентгеновские аппараты и радиоизотопные гамма-дефектоскопы. При радиографическом контроле сварных соединений следует использовать радиографические технические пленки типа РТ. Допускается использовать другие типы радиографических пленок, в том числе импортные, при условии, что чувствительность получаемых снимков отвечает требованиям нормативно-технической документации на контролируемый объект. Перед использованием каждой новой партии радиографической пленки следует определить ее пригодность для выполнения контроля, а именно: – проверить пленку на отсутствие механических повреждений эмульсионного слоя (переломы, царапины), электростатических разрядов и других дефектов, способных повлиять на результаты контроля; – определить оптическую плотность вуали, которая не должна превышать 0,30 е.о.п. (единиц оптической плотности). Радиографические пленки следует использовать с металлическими усиливающими экранами или без них. Допускается использовать флуоресцирующие усиливающие экраны, когда просвечивание осуществляется импульсными рентгеновскими аппаратами. Усиливающие экраны металлические и флуоресцирующие должны иметь ровную чистую поверхность. Наличие на экране складок, трещин, царапин, надрывов и прочих дефектов не допускается. Кассеты для зарядки пленок должны быть выполнены из светонепроницаемого материала и обеспечивать плотный прижим усиливающих экранов к пленке. Для защиты пленки от рассеянного излучения рекомендуется со стороны, противоположной источнику излучения, экранировать кассету с пленкой (или рулонную пленку в светозащитной упаковке) свинцовыми экранами. В качестве защитных следует использовать свинцовые экраны толщиной от 1,0 до 3,0 мм. При радиографическом контроле следует использовать маркировочные знаки, изготовленные из материала, обеспечивающего получение их четких изображений на радиографических снимках. Для маркировки радиограмм следует применять маркировочные знаки в виде цифр и букв русского или латинского алфавитов, а также дополнительные знаки в виде стрелок, тире и т. п. (предпочтительны наборы маркировочных знаков № 1, 2, 5 и 6). Для удобства нахождения дефектных участков шва целесообразно использовать мерительные пояса со свинцовыми знаками, обеспечивающие разметку сварного соединения. Для определения чувствительности радиографического контроля следует использовать проволочные, канавочные или пластинчатые эталоны чувствительности. Для измерения глубины дефектов методом визуального (или с помощью фотометров и денситометров) сравнения потемнений изображения дефектов с эталонными канавками или отверстиями следует использовать канавочные эталоны чувствительности или имитаторы, при этом необходимым условием является то, что высота усиления сварного шва должна быть не больше толщины эталона чувствительности или толщины имитатора. Форма имитаторов может быть произвольной, глубину и ширину (диаметр) канавок и отверстий следует выбирать по таблице 6.1 (количество канавок и отверстий не ограничивается). Имитаторы должны иметь паспорта или сертификаты (на партию) со штампом предприятия-изготовителя, в которых обязательно указывается материал, из которого они изготовлены, их толщина, глубина всех канавок (отверстий) и их ширина (диаметр отверстий). С целью более точного распознавания дефектов (типа шлаковых включений) допускается заполнение отверстий имитаторов жидким стеклом. Таблица 6.1 – Параметры канавок и отверстий Толщина имитатора h, мм h<2 Глубина канавок и отверстий hi, мм 0,1<hi<0,50 Предельные отклонения глубины, мм Ширина канавок (диаметр отверстий), мм 1,0 ± 0,1 -0,05-0,10 2<h<4 0,5<hi<2,70 2,0 ± 0,1 Подготовка к контролю. Радиографический контроль производится после устранения недопустимых наружных дефектов, выявленных при внешнем осмотре сварных соединений. В тех случаях, когда неровности поверхности шва могут затруднить выявление внутренних дефектов в сварном соединении или повредить радиографическую пленку, эта поверхность должна быть обработана. В остальных случаях специальной подготовки поверхности сварного соединения не требуется. Подлежащие контролю швы размечают на участки и маркируют краской или любым другим способом для точного нахождения положения каждого радиографического снимка. Способ разметки и маркировки сварного соединения должен обеспечивать их сохранность до сдачи участка трубопровода под изоляцию. На каждом участке шва, подвергаемом радиографическому контролю, закрепляют эталоны чувствительности, имитаторы (если это необходимо) и свинцовые знаки. Свинцовыми маркировочными знаками обозначают: – направление укладки кассет или рулонной пленки, соответствующее направлению, указанному стрелкой на стыке (для неповоротных стыков в нитке трубопровода – по часовой стрелке по ходу продукта); – шифр объекта; – номер стыка; – номер пленки (снимка); – шифр (клеймо) сварщика или бригады; – шифр дефектоскописта, осуществляющего просвечивание стыка. Изображение на снимке маркировочных знаков должно быть четким и не накладываться на изображение сварного шва. При повторном (после исправления дефектного участка сварного соединения) контроле в маркировку радиограммы в конце группы маркировочных знаков добавляется порядковый номер проведения повторного контроля «П1» или «П2». Допускается маркировка снимков простым карандашом после проявления по следующим позициям: номер пленки (снимка); шифр (клеймо) сварщика или бригады; шифр дефектоскописта. Снимки, на которых отсутствует маркировка, расшифровке не подлежат. При просвечивании сварного шва с получением нескольких радиографических снимков достаточно общей маркировки на одном из снимков, на остальных необходим только шифр объекта, номер стыка и номер пленки (снимка). При использовании вспомогательных мерительных поясов со свинцовыми цифрами, обеспечивающих перенос изображения длины шва на снимки, номера пленок (снимков) можно не ставить. Порядковые номера пленок, под которые устанавливаются свинцовыми цифрами номера стыков, приведены в таблице 6.2. Таблица 6.2 – Порядковые номера пленок Диаметр трубопровода, мм Порядковые номера пленок 529 1,2,4 630 1,3,5 720 2,4,5 820 1,6,8 1020 1,2,5,7 1220 1,5,7,10 1420 3,8,9,11 При просвечивании сварных швов без усиления (или со снятым усилением) на их границах необходимо устанавливать свинцовые стрелки или другие ограничители, обеспечивающие определение местонахождения шва на радиографическом снимке. Эталоны чувствительности устанавливают: канавочные – вдоль сварного шва на расстоянии не менее 5 мм от него, а проволочные и пластинчатые – на усиление сварного шва. Эталоны чувствительности при просвечивании на несколько пленок должны быть расположены на каждой из них. При панорамном просвечивании кольцевых швов трубопроводов на рулонную радиографическую пленку за одну установку источника излучения устанавливают не менее четырех эталонов чувствительности, по одному на каждую четверть длины окружности сварного соединения в местах, наиболее удобных для расшифровки снимка. Изображения имитаторов, позволяющих визуально или инструментально определять глубину дефектов, а также эталонов чувствительности, служащих одновременно и имитаторами, должны быть на каждом снимке либо на каждом участке снимка длиной около 350 мм при просвечивании на рулонные пленки. При контроле кольцевых сварных швов диаметром менее 100 мм допускается устанавливать канавочные эталоны чувствительности на расстоянии не менее 5 мм от шва с направлением канавок вдоль шва. Если при просвечивании разнотолщинных соединений суммарная толщина канавочного эталона чувствительности и контролируемого металла сварного соединения в месте установки эталона меньше максимальной толщины контролируемого металла сварного соединения и разность оптических плотностей их изображений при этом превышает 1,0 е.о.п., то канавочные эталоны следует устанавливать на прокладку, компенсирующую разность толщин. При просвечивании «на эллипс» эталоны чувствительности располагают между контролируемым изделием и источником излучения. Проведение контроля без установки эталонов чувствительности или маркировочных знаков должно быть оговорено технической документацией на контроль или приемку сварных соединений каждого конкретного объекта. 6.1.1.3 Схемы просвечивания сварных соединений Кольцевые швы трубопроводов, переходов и трубных узлов (приварки тройников, отводов) просвечивают по одной из четырех схем в зависимости от геометрических размеров труб, типа и активности применяемого источника излучения. Схемы просвечивания представлены на рисунках 6.8 –6.11 а. При строительстве, реконструкции и капитальном ремонте линейную часть трубопроводов целесообразно контролировать по схеме (рисунок 6.8) с помощью самоходного внутритрубного устройства («кроулера»), технические характеристики которого выбираются исходя из следующих параметров: диаметра трубы; толщины стенки; чувствительности контроля; типа рентгенографической пленки; источника ионизирующего излучения; темпов сооружения линейной части и т. д. Рисунок 6.8 – Схема панорамного просвечивания изнутри трубы за одну установку источника излучения На рисунках 6.8–6.16 использованы следующие обозначения: Ии и Ис – источники излучения, расположенные соответственно изнутри и снаружи контролируемой сварной трубной конструкции; Пс и Пи – пленки, расположенные соответственно снаружи и изнутри контролируемой сварной трубной конструкции. Сварные соединения трубопроводов, к которым невозможен доступ изнутри трубы, контролируются по схеме, представленной на рисунке 6.9 (фронтальное просвечивание). Просвечивание таких швов осуществляется через две стенки трубы за три и более установок источника ионизирующего излучения. Рисунок 6.9 – Схема фронтального просвечивания через две стенки за три установки источника излучения Рисунок 6.10 – Схема фронтального просвечивания через две стенки за одну или две установки источника излучения на плоскую кассету Требования, предъявляемые к просвечиванию по схеме, представленной на рисунке 6.10: – за две экспозиции «на эллипс» под углом 90о можно просвечивать трубы диаметром от 57 до 108 мм включительно, используя источники излучения, а также трубы диаметром 114 и 133 мм с толщиной стенки 6 мм и менее; – за одну экспозицию «на эллипс», используя изотоп ири-дий-192, допускается просвечивать трубы диаметром 57 мм с толщиной стенки 5 мм и менее и диаметром 60 мм с толщиной стенки 4 мм и менее; – за одну экспозицию «на эллипс», используя изотоп цезий-137, допускается просвечивать трубы диаметром 76 мм с толщиной стенки 4 мм и менее, а также трубы диаметром 57 и 60 мм. Криволинейные швы тройников и отводов можно просвечивать по одной из схем, представленных на рисунках 6.11 б – 6.15, в зависимости от диаметров свариваемых патрубков, их соотношений, условий доступа к шву. При просвечивании по схемам, представленным на рисунках 6.9, 6.13 и 6.14, используют любые рентгеновские аппараты и источники радиоактивного излучения, максимально допустимую начальную активность. Фокусное расстояние при просвечивании по схемам, представленным на рисунке 6.16, должно быть не менее диаметра того патрубка, к внутренней поверхности которого прикладывается радиографическая пленка. При просвечивании тройников по схемам, представленным на рисунке 6.11, б, пленку укладывают отдельными небольшими отрезками, способными обеспечить плотное ее прилегание к профилю тройника. Рисунок 6.11 – Схема фронтального просвечивания через две стенки за одну установку источника излучения без его смещения относительно сварного шва: а – для соединения труб; б – для соединения врезок Рисунок 6.12 – Схема просвечивания криволинейного шва изнутри трубы за одну установку источника излучения Рисунок 6.13 – Схема просвечивания криволинейного шва изнутри трубы за несколько установок источника излучения Рисунок 6.14 – Схема фронтального просвечивания криволинейных швов врезок малого диаметра за одну установку источника излучения Рисунок 6.15 – Схема фронтального просвечивания криволинейных швов врезок большого диаметра за несколько установок источника излучения Рисунок 6.16 – Схемы просвечивания криволинейных швов врезок снаружи трубы за несколько установок источника излучения 6.1.1.4 Расшифровка радиографических снимков Снимки, допущенные к расшифровке, должны удовлетворять следующим требованиям: – на снимках не должно быть пятен, полос, загрязнений, следов электростатических разрядов и других повреждений эмульсионного слоя, затрудняющих их расшифровку; – на снимках должны быть видны изображения эталонов чувствительности и маркировочных знаков, ограничительных меток, имитаторов и мерительных поясов, если они использовались; – оптическая плотность изображений основного металла контролируемого участка должна быть не менее 2 е.о.п. При использовании высокочувствительных экранных радиографических пленок снимки должны иметь потемнение, находящееся в пределах 1–2 е.о.п. (на участках с изображением основного металла). Разность оптических плотностей изображений канавочного эталона чувствительности и основного металла в месте установки эталона должна быть не менее 0,3 е.о.п. Чувствительность снимков не должна превышать значений, приведенных в таблице 6.3. Таблица 6.3 – Классы чувствительности контроля радиографических снимков Толщина контролируемого металла в месте установки эталона чувствительности, мм До 5 Свыше 5 до 9 включительно « 9 до 12 « 12 до 20 « 20 до 30 « 30 до 40 « 40 до 50 « 50 до 70 « 70 до 100 « 100 до 120 Класс чувствительности контроля 1 0,10 0,20 0,20 0,30 0,40 0,50 0,60 0,75 1,00 1,25 2 0,10 0,20 0,30 0,40 0,50 0,60 0,75 1,00 1,25 1,50 3 0,20 0,30 0,40 0,50 0,60 0,75 1,00 1,25 1,50 2,00 6.1.1.5 Особенности отечественных и зарубежных аппаратов для рентгеновского контроля Достаточно широко используются импульсные рентгеновские аппараты, предназначенные для контроля качества сварных соединений. Они портативны и транспортабельны, потребляют мало электроэнергии, просты и удобны в эксплуатации. Импульсные рентгеновские аппараты МИРА-2Д отечественного производства обеспечивают эффективный радиографический контроль качества кольцевых сварных швов магистральных трубопроводов. Эти аппараты имеют небольшую массу (МИРА-2Д – 15кг, МИРА-3Д – 22кг). Диаметр фокусного пятна – не более 3 мм, экспозиционная доза на расстоянии 50 и 100 см от анода равна соответственно 40 и 10 мР. Основной упор делается на автоматизацию метода просвечивания рентгеновскими лучами. Преимущества импульсных рентген-аппаратов – их малая масса и габариты, высокая проникающая способность излучения, а следовательно, и малое время экспозиции, простота обслуживания и ремонта. Это позволяет создавать на их базе панорамные самоходные автоматические рентгеновские установки для контроля сварных швов в трубопроводах большой протяженности. Западногерманская фирма «Зейферт» разработала серию автоматических самоходных рентгеновских аппаратов для просвечивания изнутри сварных стыков диаметром от 1020 до 1420 мм. Помещаемый в трубу моноблок такого аппарата состоит из двух секций, соединенных муфтой. В передней секции размещена рентгеновская трубка (250 кВ, 5 Ма), установленная в самоцентрирующемся шасси, обеспечивающем заданное положение трубки в трубопроводе. Задняя секция содержит приводной узел, источник питания, регуляторы электрических параметров и автоматику. Аппарат перемещается по трубопроводу со скоростью до 18 м/мин, беспрепятственно проходит допустимые радиусы изгиба трубопровода и преодолевает подъемы крутизной до 20о. Производительность его составляет не менее 10 стыков в час. Аппарат содержит устройства автоматического обнаружения сварного шва и установки рентгеновской трубки, позволяющие совместить основной рентгеновский луч с осью сварного шва с точностью до ±6 мм. Установка снабжена внешним командоап-паратом, в котором используется источник радиоактивного излучения «Кобальт-60» мощностью не менее 100 мкКюри. Сигнал от командоаппарата поступает к оператору (находящемуся снаружи), который прекращает экспонирование, если в трубопроводе встречено препятствие, возвращает установку назад. Аппарат может автономно без подзарядки перемещаться в трубопроводе на расстояние до четырех километров и работать в широком диапазоне температур от –40 до +60 оС. Общая масса всей установки (для трубы диаметром 1420 мм) составляет 330 кг. Она снабжена устройствами для подъема и транспортирования, имеет брызго-защитное и ударостойкое покрытие, звуковую и световую сигнализацию радиационной опасности. В США фирма «X - Ray Manufacturing and Supply» (XMAS) разработала аналогичные панорамные рентгеновские аппараты моделей 1100 и 800, которые с достаточной надежностью позволяют производить рентгеноскопию сварных стыков трубопроводов диаметром от 914 до 1524 мм. Панорамное просвечивание производится по всей окружности одновременно пучком излучения, имеющим угол направленности 30о, что обеспечивает высокую производительность рентгеноскопии. Аппарат снабжен автоматическими устройствами обнаружения сварного стыка и точной фиксации поперечной плоскости излучения, это позволяет ему работать в автономном режиме. Оператор может производить остановку аппарата, холостой или обратный ход, первоначальное или повторное просвечивание через пульт дистанционного управления. Аппарат состоит из двух узлов: рентгеновской трубки и генераторного устройства, соединенных быстродействующим замком в моноблок. Рентгеноскопический узел может использоваться самостоятельно, получая питание от наружного источника через электрический кабель. Аппарат имеет небольшие габариты (длина 2,95 м), удобен при транспортировке и в работе. Приводной блок содержит три электромотора, смонтированные на трех опорных ногах с роликами. Моторы приводятся в действие от генераторного устройства с бензиновым двигателем. Моноблок имеет 10 опорных ног с роликами, регулируемых по диаметру трубы. Это обеспечивает устойчивое положение аппарата в трубе и необходимую силу сцепления колес с поверхностью трубы. Скорость перемещения аппарата равна 13,5 м/мин. Время непрерывной работы до перезарядки составляет от 6 до 8 ч в зависимости от времени экспозиции и характера местности. Аппараты моделей 1100 и 800 надежны в эксплуатации. Средства защиты системы предусматривают необходимый прогрев аппаратуры, в случае если она не была в эксплуатации в предыдущие 8 ч, при неисправности в рентгеноскопическом узле аппарат автоматически выезжает из трубы. Он продолжает надежно работать, даже закручиваясь в штопор. Модели 1100 и 800 отличаются повышенной прочностью, просты в обслуживании и позволяют производить быстрый ремонт и замену рентгеновской трубки за три часа с момента поступления ее в ремонтную лабораторию. Они прошли многочисленные испытания в натурных и неблагоприятных условиях. Аппарат модели 800 конструктивно отличается от модели 1100. Он имеет меньшее число опорных ног (9) и предназначен для трубопроводов диаметром от 508 до 1219 мм. Его габариты несколько меньше: длина – 2515 мм (2946 мм у 2 модели 1100), масса – 134 кг (182 кг у модели 1100). Электрические параметры рентгеновских трубок у моделей 800 и 1100 одинаковы: 200 кВ и 3 Ма (рентген-трубка может быть установлена на 225 кВ). Трубки защищены газовой изоляцией. Угол направленности рентгеновского излучения у этих аппаратов 360×30о. Одинаковы также электропитание от бензинового двигателя с генераторным устройством (120 В), приводы (три электромотора), средняя скорость движения в трубопроводе – 12,7 м/мин. Аппараты моделей 800 и 1100 «XMAS» имеют регулируемое значение анодного напряжения на трубке, могут работать как в автоматическом режиме, так и с пультом дистанционного управления. Одной заправки горючего хватает на 6–8 ч непрерывной работы в зависимости от числа проконтролированных сварных стыков и толщины стенки трубы. Для дистанционного управления рентгеновским аппаратом снаружи трубопровода применяется командоаппарат с источником радиоактивного излучения, который выпускается фирмой «Masterminder». Французская «Компани Женераль де Радиоложи» предлагает автоматическую систему для контроля сварки труб. Это самоходный рентгеновский аппарат модели 2448, специально предназначенный для рентгеновского просвечивания изнутри сварных стыков трубопроводов диаметром от 610 до 1220 мм. Аналогичный ранее выпускавшейся модели 1222 аппарат модели 2448 может быть использован на строительстве сухопутных и подводных трубопроводов. Модель 2448 работает от батареи 24 В, одной зарядки хватает на 1,6 км трубопровода, или на 140 рентгеновских снимков сварных стыков. Приводная секция рентгеновского аппарата модели 2448 включает два блока батарей по 24 В и в комплексе с рентгеноскопическим узлом может проходить до 530 м, выполняя требуемые рентгеновские снимки. Кроме того, в комплексе с рентгеноскопическим узлом вместо блоков батарей может использоваться четырехтактный генератор, позволяющий рентгенаппарату проходить без подзарядки большие расстояния. В варианте с использованием генератора блок батарей также включен в приводную секцию в качестве аварийного источника питания в случае отказа генератора. В модели 2448 предусмотрены датчики для обнаружения сварного шва, а также специальная измерительная схема для установки пучка излучения в требуемое положение. Рентгеновским аппаратом можно управлять снаружи с помощью командоаппарата с радиоактивным источником. Аппарат модели 2448 состоит из моноблока с рентгеновской трубкой и блока ее ориентации, механического отсека, включающего генераторную установку и комплект батарей, и внешнего пульта управления. Технические данные: рентгеновская трубка –225 кВ, 3 Ма; длина приводной секции –1220 мм; длина рентгеновской секции – 810 мм; длина батарейной секции – 1040 мм; длина генераторной секции –920 мм; средняя скорость перемещения –18 м/мин. Свою разработку в области автоматизации рентгеновского контроля сварки при строительстве магистральных трубопроводов предлагает японская фирма. Рентгеновский внутритрубный самоходный аппарат для контроля сварных стыков трубопроводов модели «Пайп Эйс» имеет автономное питание от батареи и специально предназначен для работы при температурах от –30 до +60 оС. Способ просвечивания – панорамный, угол направленности рентгеновского излучения –360×25о. Общая масса аппарата приблизительно 500 кг. Аппарат модели «Пайп Эйс» предназначен для контроля сварки труб диаметром от 1000 до 1420 мм. Средняя скорость движения аппарата в трубе на горизонтальных участках –10 м/мин. Аппарат способен преодолевать уклоны в пределах от 15о и радиусы поворота до 10 диаметров трубы (для труб диаметром 1000 мм). Автоматическое устройство поиска шва обеспечивает точность установки поперечной плоскости рентгеновского излучения над швом ±10 мм. 6.1.2 Диагностика эксплуатации линейной части на стадии 6.1.2.1 Комплексная система внутритрубной диагностики Основным видом контроля трубопроводов до 80-х годов прошлого века был контроль кольцевых сварных швов на стадии строительства или ремонта трубопровода, а также контроль прочности и герметичности трубопровода, осуществляемый в процессе его гидравлических испытаний повышенным давлением. Случаи разрушения трубопроводов от дефектов в период нормативного срока службы показали недостаточность такого объема контроля. Для проведения приборного контроля подземного трубопровода, находящегося в эксплуатации, требовался доступ к его наружной поверхности, что влекло за собой необходимость шурфовки, экскавации трубопровода и определяло ограниченность объемов и, соответственно, низкую информативность данного метода контроля. В настоящее время, когда основным методом контроля находящихся в эксплуатации трубопроводов стала внутритрубная диагностика, осуществляемая путем сканирования их внутренней поверхности, контроль со стороны наружной поверхности стал проводиться только для дополнительной проверки, уточнения параметров дефектов перед проведением ремонта трубопровода по результатам внутритрубной диагностики. Такой контроль получил название дополнительного дефектоскопического контроля (ДДК). Основой технической политики Компании «Транснефть» по обеспечению безопасной эксплуатации магистральных нефтепроводов является комплексная внутритрубная диагностика линейной части и выборочный ремонт дефектов по ее результатам. Все дефектоскопы, применяемые «Диасканом» для ВТД – это приборы высокого разрешения, которые способны не только обнаружить дефект, но измерить его параметры и классифицировать по типам. Это является необходимым условием для проведения расчетов на прочность и долговечность и определения с высокой точностью предельных давлений и предельных сроков эксплуатации. С конца 2007 г. на трубопроводах ОАО «АК «Транснефть» применяется созданный в ОАО ЦТД «Диаскан» прибор нового типа – комбинированный дефектоскоп, способный за один пропуск обеспечить выявление всех типов дефектов МН. Схема комплексной диагностики, используемые внутритрубные приборы и обнаруживаемые ими дефекты, а также схема обработки полученных результатов представлены на рисунках 6.17 – 6.22. Рисунок 6.17 – Схема комплексной внутритрубной диагностики линейной части Рисунок 6.18 – Приборы для 4-уровневой внутритрубной диагностики трубопроводов Рисунок 6.19 – Примеры дефектов, выявляемых при комплексной диагностике Рисунок 6.20 – Совмещенные данные по всем дефектам, выявленным при комплексной диагностике Рисунок 6.21 – Построение графиков распределения различных дефектов по длине трубопровода Рисунок 6.22 – Визуализация трубопровода с обнаруженными дефектами 6.1.2.2 Внутритрубные профилемеры При проведении комплексного обследования трубопровода перед пропуском дефектоскопов необходимо убедиться, что проходное сечение по всей протяженности отвечает требованиям как очистных скребков, так и дефектоскопов высокого и сверхвысокого разрешения (ультразвуковых, магнитных, ЭМА и комбинированных) по проходимости. Эту задачу должен решать снаряд, имеющий сверхвысокую проходимость и определяющий реальное проходное сечение. Именно для решения такой задачи предназначены профилемеры. (рисунок 6.23). Рисунок 6.23 – Профилемеры Прогрессивные схемотехнические решения, базирующиеся на элементной базе с микропотреблением, оптимальные алгоритмы сбора данных, продуманность компоновки обеспечивают требуемые габариты и проходимость. Механическая система сенсоров, непосредственно контактирующих с внутренней поверхностью стенки трубопровода, позволяет с высокой точностью выполнять оценку реального проходного сечения по всей протяженности диагностируемого участка. Для обнаружения дефектов геометрии трубопровода (вмятин, гофр, овальностей поперечного сечения) используется электронно-механический способ измерений, реализованный в приборах – внутритрубных профилемерах. Для получения геометрической информации о трубопроводе используются механические устройства с множеством щупов, которые касаются внутренней поверхности трубы, отслеживая геометрию (рисунок 6.24). Рисунок 6.24 – принцип измерения внутренней геометрии трубопровода: α – нормальное положение рычага; β – угол отклонения рычага В одноканальной системе перемещения всех щупов суммируются механическим устройством и датчик (например, потенциометр) преобразует их в электрический сигнал, который после обработки регистрируется в запоминающем устройстве. В многоканальной системе перемещения одного или нескольких щупов преобразуются датчиком в электрический сигнал и затем регистрируются, при этом количество датчиков соответствует количеству каналов. Для определения положения геометрической особенности по окружности трубы в приборе предусматривается устройство для определения местной вертикали (обычно в виде механического маятника с датчиком угла поворота), электрический сигнал которого также регистрируется в запоминающем устройстве прибора. Для измерения радиусов поворота внутритрубный профилемер чаще всего выполняют двухсекционным, при этом механическое устройство для измерения угла между осями секций (по типу кулачкового механизма, соединенного с датчиком угла поворота) встраивают в карданный шарнир. Примером реализации этого метода получения геометрической информации о трубопроводе является внутритрубный профилемер «Калипер», который применяется на трубопроводах, эксплуатируемых ОАО «АК «Транснефть». (рисунок 6.25) Рисунок 6.25 – Конструкция профилемера «Калипер» Внутритрубный профилемер состоит из двух секций – стальных герметичных корпусов, связанных между собой карданным соединением. В передней и задней частях первой секции установлены манжеты, предназначенные для центрирования и приведения в движение прибора в трубопроводе. Коническая манжета, установленная на передней секции, предназначена для предотвращения застревания прибора в трубах, имеющих тройное разветвление – «тройниках», не оборудованных предохранительными решетками. В носовой части первой секции установлен бампер, под которым находится антенна приемопередатчика в защитном кожухе, а на задней части, на подпружиненных рычагах, одометрические колеса, предназначенные для измерения пройденного расстояния. На второй секции установлены манжеты и измерительная система, состоящая из множества рычагов с колесами (так называемый «спайдер») для измерения проходного сечения и других геометрических особенностей трубы. Колеса спайдера прижимаются к внутренней поверхности трубы и при движении профилемера перекатываются через препятствия, встречающиеся на их пути (поперечные сварные швы, вмятины, выступы и впадины конструктивных элементов трубопровода и т.п.), перемещая конец рычага, на котором они установлены. Это движение через тяги передается на качающийся диск, к центру которого через шарниры и тягу соединен движок потенциометра. Перемещение движка потенциометра вызывает изменение сигнала, который затем преобразуется в цифровую форму и записывается в память профилемера. На карданном соединении смонтирована система измерения угла поворота, состоящая из неподвижного «грибка» на передней секции и находящегося с ним в контакте подвижного подпружиненного щупа на второй секции, соединенного с потенциометром. При повороте секций относительно друг друга «грибок» благодаря своему профилю сдвигает щуп пропорционально углу поворота, а потенциометр преобразует это перемещение в электрический сигнал. Минимальное проходное сечение трубопровода, необходимое для пропуска профилемера, составляет 70%. Чувствительность измерительной системы прибора составляет 2 мм. Точность измерения высоты вмятин на прямых участках трубопровода составляет 0,4–0,6% относительно внешнего диаметра трубы. Минимальный радиус отвода, преодолеваемого прибором (цельнотянутого колена) 1,5 Dн при повороте на 90°. Внутренний локаторный блок, который защищен бампером, передает электромагнитные сигналы, позволяющие обнаружить прибор с поверхности земли при помощи переносного локаторного приемника. В дополнение к этому данный блок принимает электромагнитные сигналы от внешнего маркерного передатчика, которые записываются вместе с текущими измерениями диаметра. Эти маркерные сигналы служат для поправки одометрической информации о пройденном расстоянии и привязки дефектов к контрольным точкам на местности, благодаря чему обеспечивают точность до 1-го метра относительно ближайшего поперечного сварного шва. Таким образом, в запоминающем устройстве происходит одновременная регистрация и хранение данных спайдера, угла поворота, сигналов одометра, сигналов маркерных передатчиков, а также временных отметок. Наличие дефектов и особенностей на трубопроводе, их геометрические параметры и места расположения определяются по распечатке данных профилеметрии после пропуска профилемера по трубопроводу. Одноканальный профилемер. Принцип работы одноканального профилемера основывается на измерении взаимного расположения системы рычагов, связанных между собой через «качающийся» диск. Внешний вид прибора представлен на рисунке 6.26. Рисунок 6.25 – Одноканальный профилемер Рычаги контактируют с внутренней поверхностью стенки трубопровода, обеспечивая практически полное перекрытие его поперечного сечения. При прохождении системой сенсоров аномалии геометрии трубопровода изменяется положение «качающегося» диска относительно корпуса снаряда (рисунок 6.26). Данный метод позволяет, регистрируя только один информационный канал, получать данные по полному проходному сечению. Рисунок 6.26 – Принцип работы одноканального профилемера Кроме этого профилемер оборудован системой, позволяющей классифицировать пройденные во время диагностики отводы. Система измерения, пройденной профилемером дистанции, основана на одометрическом принципе и имеет два измерительных канала высокого разрешения. Данные по проходному сечению, показания системы классификации отводов и сигналы одометрической системы в процессе обследования трубопровода записываются на бортовой накопитель данных. Минимальное количество измерительных каналов и оптимальная упаковка записываемых данных позволяют минимизировать необходимую емкость бортового запоминающего устройства. Также для повышения надежности и достоверности результатов в процессе обследования фиксируются дополнительные параметры, позволяющие контролировать исправность и работоспособность измерительных систем. После выполнения диагностического обследования данные с бортового накопителя передаются на внешний компьютер для обработки и интерпретации. Многоканальный профилемер. Полное перекрытие измерительными сенсорами поперечного сечения трубопровода, высокая продольная разрешающая способность (локализация особенностей по протяженности трубопровода), фиксация пространственного расположения особенностей (относительно поперечного сечения трубы) и высокая чувствительность к изменениям геометрии делают многоканальный прфилемер незаменимым, мощным и надежным инструментом обследования трубопроводов. Внешний вид современных многоканальных профилемеров представлен на рисунках 6.27 и 6.28. Рисунок 6.27 – Многоканальный профилемер зарубежного производства Рисунок 6.28 – Отечественный многоканальный профилемер Принцип работы многоканального профилемера основывается на измерении углового положения сенсоров (рычагов), равномерно распределенных по окружности инспекционного снаряда и имеющих непосредственный контакт с внутренней поверхностью стенки трубопровода. Количество сенсоров обеспечивает полное перекрытие поперечного сечения трубопровода. Каждый сенсор связан со своим датчиком углового положения, что позволяет проводить независимые измерения для каждого сенсора в отдельности. Специалисты по интерпретации данных обрабатывают данные, полученные во время пропуска профилемера, выдают заключение о необходимости подготовки трубопровода к дальнейшему пропуску очистных скребков и дефектоскопов высокого разрешения (ультразвуковых, магнитных и комбинированных) и составляют отчет, который обычно включает раскладку трубопровода, включая раскладку секций трубопровода и список особенностей трубопровода. Таким образом, диагностическое обследование профилемером предоставляет высококачественную информацию о проходном сечении трубопровода, о наличии и размерах дефектов геометрии, а также конструктивных особенностях трубопровода. 6.1.2.3 Ультразвуковые внутритрубные дефектоскопы Физической основой ультразвуковой дефектоскопии является свойство ультразвуковых волн отражаться от несплошностей. Действие приборов ультразвукового контроля основано на посылке ультразвуковых импульсов и регистрации отраженных акустических эхо-сигналов или ослабленных сигналов (в случае нахождения приемника сигналов в акустической тени, созданной дефектом). Посылка ультразвуковых импульсов и прием ультразвуковых сигналов производится пьезоэлементами (пьезоэлектрическими преобразователями), преобразующими переменное электрическое поле в акустическое поле и наоборот. Чтобы ввести ультразвуковые волны в контролируемое изделие, между пьезопреобразователем-искателем и изделием необходимо обеспечить акустический контакт. Существуют два метода обеспечения такого контакта: контактный и погружной (иммерсионный). При контактном методе поверхность изделия смазывают минеральным маслом, глицерином, солидолом, специальной магнитной жидкостью, водой, гелем, и т.д. При иммерсионном методе контролируемое изделие и преобразователи находятся в среде или потоке жидкости. При этом между преобразователем и контролируемым изделием непосредственный контакт отсутствует, ввод ультразвуковых колебаний осуществляется через слой жидкости. При проведении контроля в технологическом процессе в качестве иммерсионной жидкости обычно используется вода, при проведении внутритрубного контроля нефтепродуктопроводов – перекачиваемый продукт, в газопроводах – жидкостная пробка. Ультразвуковые внутритрубные дефектоскопы, используемые в ОАО «АК «Транснефть» представлены на рисунке 6.29. Рисунок 6.29 – Ультразвуковые внутритрубные дефектоскопы В зависимости от типа дефекта ввод ультразвуковых волн осуществляется по нормали или под определенным углом к поверхности изделия. Во внутритрубных дефектоскопах преобразователи устанавливаются в гибком носителе, обеспечивающем фиксированный отступ между излучающей поверхностью преобразователя и внутренней поверхностью трубопровода. Маркерная система дефектоскопа и система определения местной вертикали построены аналогично системам внутритрубного профилемера. Внешние маркерные передатчики располагаются в точно определенных местах вдоль трассы нефтепровода, благодаря чему точность определения координат дефектов достигает ± 20–25 см. Данные, непрерывно поступающие от ультразвуковых датчиков, записываются одновременно с информацией одометрических колес, местной вертикали, временными метками и поступающими сигналами маркеров, благодаря чему при обработке данных осуществляется привязка информации к местности и окружности трубы. Ультразвуковой внутритрубный дефектоскоп для прямого высокоточного измерения толщины стенки трубы (WM). Ультразвуковой дефектоскоп типа WM (Wall thickness Measurement – измерение толщины стенки) представляет собой автономное устройство, предназначенное для обследования трубопроводов с целью определения дефектов стенки трубы методом ультразвуковой толщинометрии радиально установленными ультразвуковыми датчиками (рисунок 6.30) Рисунок 6.30 – Ультразвуковой дефектоскоп WM Наличие и расположение дефекта в стенке трубы определяется по времени прихода ультразвуковых сигналов, отраженных от внутренней и наружной поверхности или неоднородности внутри стенки трубы, позволяя тем самым определять, кроме наружных и внутренних потерь металла, различного рода несплошности в металле трубы, как расслоения, шлаковые и иные включения. В дефектоскопах используется ультразвуковой принцип измерения толщины, основанный на акустическом эхо-импульсном зондировании стенки трубопровода с использованием ультразвуковых иммерсионных преобразователей совмещенного типа. Рассмотрим принципиальную схему работы внутритрубного ультразвукового прибора-толщиномера. Принцип работы ультразвукового толщиномера состоит в измерении временных интервалов между зондирующим импульсом и импульсами, отраженными от внутренней и внешней поверхностей стенки трубопровода. Временной интервал между зондирующим импульсом и первым отраженным импульсом соответствует расстоянию (отступу) между датчиком и внутренней поверхностью стенки трубы. Временной интервал между первым и вторым отраженными импульсами соответствует толщине стенки. Вне зависимости от некоторых технических отличий, все типы подобных устройств несут на своей поверхности ультразвуковые датчики, работающие по иммерсионному методу (методу погружения), суть которого заключается в том, что пространство между датчиком и исследуемым объектом полностью заполнено жидкостью (нефтью или нефтепродуктом). При контроле толщины стенки трубы и контроле дефектов, параллельных стенке трубы (расслоений, неметаллических включений), ультразвуковые колебания вводятся по нормали к поверхности трубы. Схема установки пьезоэлектрического преобразователя в упругом носителе внутритрубного дефектоскопа при радиальном прозвучивании стенки трубопровода представлена на рисунке 6.31. Рисунок 6.31 – Схема установки пьезоэлектрического преобразователя в упругом носителе внутритрубного дефектоскопа WM: ПЭП – пьезоэлектрический преобразователь; Т – трубопровод; SO – значение отступа; Н – носитель датчиков (ПЭП) Ультразвуковые датчики устанавливаются в держателе прибора так, чтобы они находились перпендикулярно стенке трубы. После излучении датчиком ультразвукового импульса, происходит отражение ультразвукового сигнала сначала от внутренней, а затем от внешней стенки трубы. Отраженные сигналы фиксируются ультразвуковым датчиком (рисунок 6.32). Рисунок 6.32 – Принцип работы ультразвуковых датчиков Измерение толщины стенки трубы или расстояния до несплошности производится путем измерения времени прохождения зондирующего (т.е. излучаемого в изделие) импульса от наружной до внутренней поверхности трубы или от наружной поверхности до несплошности и отраженного импульса в обратном направлении. При известной скорости распространения ультразвука в стали (5850 м/с для продольных волн) указанный временной промежуток пропорционален двойной толщине стенки трубопровода или двойному расстоянию до дефекта. Время прихода первого отраженного сигнала преобразуется в расстояние от датчика до внутренней поверхности стенки трубы, а время прихода второго – в толщину стенки (рисунок 6.33). Рисунок 6.33 – Схема контроля В случае наружной коррозии время прохождения сигнала в стенке стальной трубы уменьшается, что дает непосредственно количественную меру потери металла. В случае внутренней коррозии увеличивается время прохождения сигнала в нефти. Кроме обнаружения внутренней и внешней потерь металла, данный метод позволяет обнаружить и измерить другие типы дефектов, такие, как расслоения, включения, царапины, надрезы, задиры и вмятины, а также их комбинации. Ультразвуковой сигнал отражается также и от различных неоднородностей в толще металла стенки трубы, позволяя тем самым определять, кроме наружных или внутренних потерь металла различного рода, несплошности в металле трубы (рисунок 6.34). Рисунок 6.34 – Пример обнаружения расслоения Во избежание ложных замеров толщины стенки, что может быть вызвано переотражениями ультразвукового сигнала, системой электроники прибора фиксируются отраженные импульсы через определенный временной промежуток – так называемое время задержки триггерного сигнала. После того, как от внутренней поверхности стенки трубы принято ультразвуковое эхо, прием прерывается для того, чтобы подавить многократные отражения. Во время задержки триггерного сигнала ультразвуковые эхо-сигналы не принимаются, поскольку они могут быть ложно интерпретированы как значения толщины стенки. В этом случае производится замер первого эхо-сигнала после окончания времени запаздывания триггерного сигнала (обычно это второе по счету эхо от внешней поверхности стенки). Замеренное значение при этом показывает удвоенную толщину стенки. Записываемые данные представляют собою совокупность ультразвуковых измерений толщины стенки трубы и расстояния от датчиков до внутренней стенки трубы, показаний одометрической информации (информации о пройденном прибором расстоянии), давлении окружающей среды, температуре и т.п. Ультразвуковой дефектоскоп типа WM (рисунок 6.35) состоит из секций – стальных цилиндрических герметичных корпусов (с расположенной внутри электроникой, накопителями информации и батареями) и носителя датчиков, связанных между собой при помощи карданных соединений и кабелей. Количество секций и состав каждой секции определяются возможностью компоновки электроники и батарей в ограниченном объеме корпуса, габаритные размеры которого должны обеспечить контроль трубопровода с определенным проходным сечением и минимальным радиусом поворота трубы. Для трубопроводов диаметром 1220/1020 мм дефектоскоп выполнен двухсекционным, для трубопроводов диаметром 820 мм и менее он состоит из трех-пяти секций. В передней части ведущей секции установлен бампер, закрывающий антенну приемопередатчика, находящуюся в защитном кожухе. Рисунок 6.35 – Конструкция ультразвукового дефектоскопа типа WM Каждая секция и носитель датчиков снабжены полиуретановыми манжетами, предназначенными для центрирования и обеспечения движения прибора по трубопроводу потоком перекачиваемого продукта. На каждом герметичном корпусе установлены также конические манжеты, служащие для предотвращения застревания прибора в тройниках, не оборудованных предохранительными решетками. В задней части секции электроники на подпружиненных рычагах установлены два одометрических колеса, предназначенных для получения информации о пройденном расстоянии. Для привязки к угловому положению относительно продольной оси трубопровода дефектоскоп имеет в своем составе маятниковую систему, позволяющую учесть вращение дефектоскопа при движении. Носитель датчиков состоит из полиуретановых полозов коробчатого сечения с установленными в них ультразвуковыми датчиками, обеспечивающих постоянство расстояния от каждого датчика до поверхности трубы. Полозы соединены между собой плоскими пружинами, благодаря которым они плотно прилегают к внутренней поверхности трубы. Датчики соединены с модулем электроники специальными кабелями с герморазъемами. Для того, чтобы на датчиках не откладывались парафиносмолистые отложения, конструкцией прибора предусмотрен проток перекачиваемого продукта через каналы полозов. Минимальное проходное сечение трубопровода, необходимое для пропуска ультразвукового дефектоскопа, составляет 85 %, а минимальный радиус поворота на 90° цельнотянутого колена трубы, проходимый прибором, составляет 1,5 Dн. В качестве источника электропитания во внутритрубных инспекционных приборах используются литиевые батареи, как имеющие самую высокую емкость на единицу объема. Количество датчиков на дефектоскопе предусмотрено такое, чтобы обеспечить контроль всей внутренней окружности трубы смыкающимися пятнами ультразвуковых лучей. Вдоль оси трубы опрос ведется через 3,3 мм при скорости движения прибора 1 м/с. Таким образом, обеспечивается толщинометрия всей внутренней поверхности трубы за один прогон прибора. Информация от каждого датчика обрабатывается бортовыми компьютерами, сжимается и записывается в накопителях информации. Отметим, что подавляющая часть дефектов, обнаруживаемых во время обработки данных дефектоскопа WM, относится к металлургическим дефектам труб. В меньшей степени встречаются дефекты строительномонтажных, а также коррозийные повреждения, возникающие вследствие нарушения изоляционного покрытия трубопровода, слабой эффективности или полного отсутствия средств электрохимической защиты. Анализ динамики развития дефектов внешней коррозии по данным повторных обследований дефектоскопами WM изображен на рисунке 6.36. Рисунок 6.36 – Анализ динамики развития дефектов внешней коррозии по данным повторных обследований трубопроводов дефектоскопами WM Ультразвуковой внутритрубный дефектоскоп для прямого высокоточного обнаружения трещин на ранней стадии (CD). Ультразвуковой дефектоскоп предназначен для внутритрубного обследования магистральных трубопроводов с целью обнаружения продольных и поперечных стресс-коррозионных трещин стенок трубопровода, в том числе в продольных и поперечных сварных швах. Внешний вид прибора представлен на рисунке 6.37. Рисунок 6.37 – Ультразвуковой дефектоскоп типа CD В дефектоскопах используется метод, основанный на акустическом эхоимпульсном зондировании стенки трубопровода с использованием ультразвуковых иммерсионных преобразователей совмещенного типа с наклонным вводом луча в стенку трубопровода. Метод состоит в регистрации и измерении амплитуды отраженных от трещин сигналов и временных интервалов между зондирующим импульсом, импульсом, отраженным от внутренней стенки трубопровода и импульсом от трещины. Принцип действия представлен на рисунке 6.38. Рисунок 6.38 – Принцип действия ультразвукового дефектоскопа CD Излученная датчиком ультразвуковая волна входит в металл под углом 17° к перпендикуляру к поверхности и распространяется в металле под углом 45°, при этом обеспечивается наилучшее отражение сигнала от трещины. Отраженные сигналы от трещины принимаются этим же датчиком. Для повышения вероятности обнаружения дефектов, облучение производится с двух сторон, сигнал от дефекта может быть принят 2-мя или 3-мя датчиками с каждой стороны. В процессе интерпретации такие сигналы от разных датчиков совмещаются, а по характеристикам принятых сигналов вырабатывается заключение о свойствах дефекта. Наиболее приемлемым методом определения трещиноподобных дефектов, который в основном и используется при разработке дефектоскопов, является теневой с использованием наклонно расположенных ультразвуковых датчиков. Метод заключается во введении наклонного ультразвукового луча в тело трубы и получении этим же датчиком отраженного от дефекта сигнала. Угол падения луча выбирается таким, чтобы угол распространения преломленного луча в стенке трубы был 45° к поверхности (рисунок 6.39). Рисунок 6.39 – Схема работы наклонного ультразвукового датчика Ультразвуковая волна, распространяющаяся в стенке трубы, отражается встречающимися трещинами и частично рассеивается. Наибольший отраженный сигнал приходит от трещин, расположенных перпендикулярно направлению распространения волны. С увеличением угла между направлением распространения луча и трещиной, амплитуда отраженного луча, приходящего к датчику, уменьшается. Поэтому для обнаружения разнонаправленных трещин необходимо иметь как минимум две системы датчиков, расположенных взаимно перпендикулярно. На вход ультразвукового датчика приходит очень сложный отраженный сигнал, из которого необходимо извлечь полезную информацию о наличии трещин и их параметрах. Это достигается обработкой приходящего сигнала электронными и программными средствами на борту прибора-дефектоскопа. Вышеописанный принцип обнаружения трещин реализован во внутритрубном ультразвуковом дефектоскопе типа CD (Crack Detection – детектор трещин). Носитель датчиков ультразвукового дефектоскопа CD сконструирован таким образом, чтобы за один пропуск сканировался весь периметр трубы. Для обнаружения трещин используется большое количество датчиков, расположенных под углом к осевой плоскости трубы, половина которых сканирует в одном направлении, половина датчиков – в другом. Количество датчиков подобрано таким, что каждый следующий датчик сдвинут на половину диаметра датчика в сторону прозвучивания, кроме того, сканирование осуществляется в обе стороны (рисунок 6.40). Рисунок 6.40 – Схема работы ультразвукового дефектоскопа CD При этом обеспечивается избыточное сканирование всех участков стенки трубы, благодаря чему осуществляется более надежное обнаружение трещин на фоне возможных ложных сигналов из-за изменений геометрии стенки трубы. Кроме того, часть датчиков расположена перпендикулярно стенке трубы для осуществления толщинометрии. Это необходимо для измерения реальной толщины стенки, а также для обнаружения поперечных швов и арматуры, что необходимо для точной привязки дефектов. На каждом полозе установлены два датчика для осуществления толщинометрии. Датчики установлены на полиуретановых полозах, из которых монтируется очень гибкий носитель, обеспечивающий неизменное расстояние между датчиками и внутренней поверхностью трубы, а также поддерживается необходимый угол падения ультразвукового луча. Для обнаружения продольных трещин используется носитель с поперечным наклоном датчиков. Вследствие необходимости использования большого количества датчиков, а также сложных алгоритмов обработки информации резко возрастает объем электроники, потребляемая мощность и, как следствие, количество секций и длина внутритрубного дефектоскопа. Внутритрубный дефектоскоп типа CD (рисунок 6.41) состоит из нескольких стальных герметичных секций (для диаметра 1020/1220 мм – из 2х, 820–426 мм – из 3-х) и носителя датчиков. Рисунок 6.41 – Конструкция ультразвукового дефектоскопа типа CD На ведущей (батарейной) секции установлен приемопередатчик и три одометрических колеса, два из которых работают в системе измерения расстояния, а третий участвует в назначении частоты опросов датчиков. При вращении этого колеса, независимо от скорости движения (в диапазоне скоростей от 0,25 до 1 м/с), через каждые 2–3 мм дистанции вырабатывается сигнал на запуск ультразвуковых систем. При скорости более 1 м/с ультразвуковые системы запускаются с постоянной частотой от встроенного генератора, что приводит к уменьшению разрешающей способности прибора, а при обследовании поперечных дефектов и к необнаружению части дефектов. В других секциях расположены ультразвуковые блоки, а также модули электроники и записи данных. Прибор снабжен программируемой микропроцессорной системой управления, маркерным приемопередатчиком и маятниковой системой вертикали. Прибор обнаруживает дефекты минимальной длины 50 мм, минимальной глубины 1,5 мм. Система управления и контроля дефектоскопа обеспечивает управление сбором и накоплением диагностической информации, регистрацию данных от ультразвуковых датчиков, регистрацию пройденного пути; регистрацию времени работы, передачу информации. Ультразвуковой внутритрубный комбинированный дефектоскоп для прямого высокоточного измерения толщины стенки трубы и обнаружения трещин на ранней стадии (WM&CD). Ультразвуковой комбинированный дефектоскоп (рисунок 6.42) предназначен для внутритрубного ультразвукового обследования магистральных трубопроводов с целью измерения остаточной толщины стенки и обнаружения продольных или поперечных трещин, в том числе в поперечных и продольных сварных швах. Рисунок 6.42– Ультразвуковой комбинированный дефектоскоп (WM&CD.) Дефектоскоп позволяет осуществлять, как комбинированное (одновременное), так и раздельное обследование трубопроводов, при котором проводится только измерение остаточной толщины стенки (вариант толщиномера) или только выявление трещин, продольных или поперечных (вариант детектора трещин). В дефектоскопах используется метод, основанный на акустическом эхоимпульсном зондировании стенки трубопровода с использованием ультразвуковых иммерсионных преобразователей совмещенного типа с перпендикулярным (толщиномер) и наклонным (детектор трещин) вводом луча в стенку трубопровода. 6.1.2.4 Магнитные внутритрубные дефектоскопы Магнитный контроль основан на индикации эффекта взаимодействия магнитного поля с контролируемым объектом, изготовленным из ферромагнитного материала. Если в намагниченном металле встречаются области с дефектами-несплошностями, магнитная проницаемость которых отличается от магнитной проницаемости основного металла, появляются магнитные поля рассеяния, выходящие наружу. Индикация этих полей позволяет получить информацию о дефектах. Магнитный контроль проводится в приложенном или остаточном магнитном поле. Выбор направления магнитного поля, а следовательно, и способа намагничивания, зависит от ориентации дефектов. Магнитное поле должно быть перпендикулярно направлению дефекта. В магнитных приборах, используемых при проведении внутритрубной дефектоскопии, индикация магнитных полей рассеяния осуществляется специальными магниточувствительными датчиками, установленными на упругих носителях и сканирующими внутреннюю поверхность трубопровода. Показания датчиков преобразуются в электрические сигналы, регистрируемые запоминающей системой прибора. Намагничивание до полного насыщения стенки трубопровода осуществляется мощными постоянными магнитами, установленными на корпусе внутритрубного прибора. Замыкание магнитного потока на стенку трубы производится через гибкие магнитопроводы. Современные магнитные приборы высокого разрешения способны выявлять как дефекты потери металла, вызывающие уменьшение толщины стенки трубопровода, так и дефекты в сварных швах, определять, на какой поверхности находятся дефекты потери металла - наружной или внутренней. Размеры дефектов определяются по характеристикам магнитных полей рассеяния при помощи специально разработанных математических моделей. Угловое положение зарегистрированных особенностей трубопровода определяется с помощью маятниковой системы. Система измерения пройденного расстояния основана на регистрации импульсов одометрических колес. Привязка дефектов производится к ближайшим точкам-ориентирам (маркерным пунктам, задвижкам, вантузам), а также к ближайшим поперечным кольцевым сварным швам. Магнитный дефектоскоп представляет собой автономную компьютерную диагностическую систему для обследования трубопроводов с использованием метода магнитной дефектоскопии. Магнитная система, входящая в состав дефектоскопа, осуществляет намагничивание участка трубопровода с помощью постоянных магнитов и гибких проволочных щеток. Наличие трещин или дефектов, связанных с потерей металла (коррозия, задиры), приводит к изменению величины и распределения магнитной индукции вблизи дефекта. Для измерения магнитной индукции служат датчики высокого и сверхвысокого разрешения, расположенные между щетками магнитной системы. Первое кольцо датчиков, расположенное между полюсами магнитов, образуют датчики двух типов – I и III. Основную часть из них составляют высокочувствительные индуктивные датчики типа I (рисунок 6.43), реагирующие только на магнитный поток рассеяния, обусловленный какимилибо особенностями, дефектами стенки трубопровода. Рисунок 6.43– Принцип регистрации сигналов датчиками типа I Датчики типа III, которых в 20 раз меньше, чем датчиков типа I, – это датчики Холла, измеряющие абсолютное значение силы магнитного поля на внутренней поверхности трубопровода. Сигналы этих датчиков используются для определения толщины стенки трубы (рисунок 6.44). Рисунок 6.44 – Принцип регистрации сигналов датчиками типа III На второй (приборной) секции магнитного дефектоскопа имеется кольцо датчиков типа II, аналогичных датчикам типа I, но обладающих меньшей чувствительностью и реагирующих только на дефекты потери металла, расположенные на внутренней поверхности трубопровода. В нижнюю часть блока датчиков этого типа встроены небольшие постоянные магниты. Они создают локальное магнитное поле, сфера действия которого позволяет обнаружить наличие особенностей только в области внутренней поверхности стенки трубы (рисунок 6.45). Рисунок 6.45 – Принцип регистрации сигналов датчиками типа II По сигналам датчиков типа I и типа II можно определить, на какой поверхности – внутренней или наружной – находится дефект. Опрос датчиков I и II производится по сигналам одометрических колес через 3,3 мм и не зависит от скорости движения прибора в диапазоне рабочих скоростей магнитного дефектоскопа от 0,35 до 4 м/с. Датчики типа III опрашиваются через каждые 100 мм дистанции. Магнитный дефектоскоп имеет бортовую систему записи данных, в состав которой входит счетчик реального времени. Бортовое время магнитного дефектоскопа перед прогоном синхронизируется со временем используемого при подготовке персонального компьютера и с приборами маркерной системы – маглоггерами. Маглоггеры, расставляемые в маркерных точках, реагируют на магнитное поле, создаваемое прибором и регистрируют время его прохождения. После прогона дефектоскопа информацию с маглоггеров переписывают на компьютер и используют при обработке данных для определения местоположения дефектов. Магнитный дефектоскоп высокого и сверхвысокого разрешения с продольным намагничиванием (MFL). Физическая сущность метода магнитной дефектоскопии основана на регистрации рассеяния магнитного потока (MFL – Magnetic Flux Leakage). Внешний вид прибора представлен на рисунке 6.46. Рисунок 6.46– Магнитный дефектоскоп типа MFL Конструктивная схема внутритрубного магнитного дефектоскопа типа MFL показана на рисунке 6.47. Магнитное поле, вектор которого направлен по оси трубопровода, создается мощными магнитами, установленными на корпусе передней (магнитной) секции снаряда. Замыкание магнитного контура между полюсами магнитов и стенкой трубопровода осуществляется через гибкие магнитопроводы, выполненные в виде стальных щеток. Для того чтобы обеспечить беспрепятственное прохождение прибора через сужения, датчики устанавливаются на упругих носителях, а сами носители закреплены на «плавающих» кольцах, которые могут перемещаться относительно корпуса прибора в радиальном направлении, приспосабливаясь к геометрии трубопровода (например, в зоне односторонней вмятины). Для трубопроводов диаметром 1020 мм и 1220 мм прибор выполняется двухсекционным, для трубопроводов меньших диаметров – с количеством секций три и более. Секции соединены между собой буксировочными тягами с универсальными шарнирами. Рисунок 6.47 – Конструкция магнитного дефектоскопа типа MFL Передняя секция удерживается в центре трубы с помощью щеток магнитного контура, а также поддерживающих колес, расположенных в передней части корпуса равномерно по окружности, которые поджимаются к стенке трубы с помощью пружин. Спереди и сзади секции расположены манжеты, предназначенные для приведения в движение дефектоскопа. Вторая секция дефектоскопа содержит систему обработки и записи данных, батареи. На внешней части корпуса расположены: второе кольцо датчиков, датчики температуры и дифференциального давления, элементы внешней электроники. На передней и задней частях корпуса расположены поддерживающие колеса, предназначенные для центрирования прибора в трубе, сзади установлены также три одометрических колеса, которые работают в системе измерения пройденной дистанции и выдачи сигналов опроса датчиков. В приборах, предназначенных для трубопроводов диаметром 820 мм и менее, электроника размещена в нескольких секциях. Специальная аппаратура, входящая в состав дефектоскопа, регистрирует сигналы датчиков во время движения дефектоскопа. Магнитный дефектоскоп способен обнаруживать не только дефекты в стенке трубы и поперечных швах, но и металлические предметы, расположенные вблизи внешней поверхности трубы: муфты, кожухи и т.п. На рисунке 6.48 изображен принцип работы датчиков типа I: в стенке трубы создается магнитное поле высокой напряженности; силовые линии магнитного поля будут отклоняться, если на наружной или внутренней поверхности трубы есть потеря металла; датчики типа I регистрируют изменение индукции магнитного поля, вызванное потерей металла или трещиной. Рисунок 6.48 – Принцип намагничивания трубопровода и регистрации сигналов датчиками типа I (MFL) Для определения местоположения потери металла (внутренняя или наружная поверхность трубопровода) предназначены специальные датчики (датчики типа II), расположенные вне магнитной системы. Эти датчики содержат встроенные постоянные магниты. Магниты создают локальное магнитное поле, сфера действия которого ограничивается внутренней поверхностью трубопровода. Таким образом, эти датчики реагируют только на потери металла, расположенные на внутренней поверхности трубопровода. На рисунке 6.49 изображен принцип работы датчиков типа II: магнитное поле встроенного магнита проникает в стенку трубы на ограниченную глубину; магнитное поле будет изменяться только в том случае, когда на внутренней поверхности трубы есть потеря металла; датчики типа II регистрируют изменение индукции магнитного поля, вызванное внутренней потерей металла. Рисунок 6.49 – Принцип регистрации сигналов датчиками типа II Магнитный дефектоскоп высокого и сверхвысокого разрешения с поперечным намагничиванием (TFI). Кроме всемирно известной технологии утечки магнитного потока продольного намагничивания (MFL) активно применяется технология поперечного намагничивания (TFI), которая является решением проблемы обнаружения продольных трещин в стенке трубы. (рисунок 6.50). Рисунок 6.50 – Магнитный дефектоскоп типа TFI В отличие от дефектоскопов с продольным намагничиванием (MFL) дефектоскопы, построенные по технологии TFI, обнаруживают узкие продольно ориентированные дефекты, включая трещины в продольных сварных швах, продольную внешнюю коррозию, вызванную отслоением покрытия, а также такие непредсказуемые и, таким образом, критичные сочетания дефектов, как "продольная риска во вмятине". Надежное обнаружение продольно ориентированных дефектов может быть обеспечено только в том случае, если намагничивание трубопровода производится в направлении, перпендикулярном плоскости расположения дефектов. Для реализации этого принципа была разработана магнитная система, которая позволяет намагничивать трубопровод в поперечном по отношению к продольной оси направлении. Магнитная система содержит несколько секторов, образованных постоянными магнитами и гибкими проволочными щетками. В промежутках между щетками расположены датчики для измерения магнитной индукции. На рисунке 6.51 изображен принцип работы датчиков типа I: в стенке трубы создается магнитное поле высокой напряженности; силовые линии магнитного поля будут отклоняться, если на наружной или внутренней поверхности трубы есть потеря металла; датчики типа I регистрируют изменение индукции магнитного поля, вызванное наличием потери металла или другой аномалией. Технология TFI, а также высокие требования к точности определения размеров дефектов потребовали применения датчиков сверхвысокого разрешения. Рисунок 6.51 – Принцип поперечного намагничивания трубопровода и регистрации сигналов датчиками типа I (TFI) Комбинированный магнитный дефектоскоп сверхвысокого разрешения с продольным и поперечным намагничиванием. Технология комбинированной магнитной диагностики сочетает в себе преимущества технологии как продольного, так и поперечного намагничивания. Дефектоскопы, построенные по этой технологии (сверхвысокого разрешения), осуществляют намагничивание трубопровода в продольном и поперечном направлениях. Дефектоскоп способен за один прогон собрать всю информацию о дефектах тела трубы и сварных швов вне зависимости от их ориентации. Внешний вид магнитных комбинированных дефектоскопов представлен на рисунках 6.52 и 6.53. Рисунок 6.52 – Магнитный комбинированный дефектоскоп зарубежного производства (MFL&TFI) Рисунок 6.53 – Отечественный магнитный комбинированный дефектоскоп ДКМ Задачей комбинированного магнитного дефектоскопа является обнаружение за один пропуск дефектов ориентированных как в продольном, так и в поперечном направлении. Для этого дефектоскоп оснащен магнитными системами для последовательного намагничивания трубопровода в продольном и в поперечном направлении. Каждая магнитная система содержит постоянные магниты и гибкие проволочные щетки. В промежутках между щетками расположены датчики для измерения магнитной индукции. Все датчики имеют сверхвысокое разрешение. Это обусловлено особенностями комбинированной магнитной диагностики, а также высокими требованиями к точности определения размеров дефектов. Секция продольного намагничивания позволяет выявлять дефекты поперечных швов, а также дефекты по телу трубы: потери металла, расслоения с выходом на поверхность, поперечно ориентированные риски, патрубки, муфты и т.д. Секция поперечного намагничивания обеспечивает выявление продольно-ориентированных дефектов, таких как аномалии продольных швов и продольно-ориентированные риски. Для обеспечения обработки данных дефектоскопа разработана специальная программа интерпретации (рисунок 6.54). Программа позволяет отображать показания измерительной системы в различных разрезах, визуализировать данные в виде цветовых карт, регистрировать поперечные сварные швы, дефекты и особенности трубопровода, определять размеры обнаруженных дефектов. Программа включает в себя мощные средства распознавания магнитных данных. Рисунок 6.54 – Программа обработки данных комбинированного магнитного дефектоскопа (сверху - изображение данных TFI, снизу - MFL) При разработке средств распознавания было решено множество проблем, связанных с взаимным влиянием магнитных систем отдельных платформ и неравномерностью магнитного поля в зонах датчиков. Для решения указанных проблем использовались последние достижения в области моделирования распределений магнитных полей, теории обработки данных, искусственного интеллекта и нейросетевых технологий. Программа предусматривает технологию многопроходной автоматической обработки данных. В ходе первого прохода производится обнаружение поперечных сварных швов и определение типа секций. Одновременный анализ данных секций с продольным и поперечным намагничиванием позволяет надежно определить местоположение поперечных швов, тип зарегистрированных трубных секций, угловое положение продольных и спиральных швов. Результаты автоматического обнаружения поперечных швов проверяются интерпретатором. При необходимости уточняется положение швов и типы секций, что имеет важное значение для наиболее сложного и ответственного этапа автоматической обработки – распознавания дефектов.В ходе этого этапа производится обнаружение дефектов, определение их положения на трубопроводе, размеров (длина, ширина, глубина), выполняется предварительная классификация дефектов.Эффективная работа «автомата» возможна лишь при тщательной отработке и настройке программы, в том числе при «обучении» ее на различных типах и размерах дефектов, типах секций, различных толщинах стенки. После проведения автоматической обработки следует этап, обеспечивающий контроль и корректировку результатов работы «автомата», самый ответственный во всей технологической цепочке: работу выполняет интерпретатор. Используя результаты автоматической обработки данных, он должен подтвердить или уточнить типы обнаруженных дефектов, при необходимости отсеять т.н. «ложные» дефекты и т.п. Эту работу может выполнить только человек.Поэтому наравне со средствами автоматической обработки данных при разработке программы немало внимания было уделено инструментам визуального контроля данных интерпретатором. Графическая подсистема визуализации данных преобразует показания дефектоскопа в графики, цветовые карты поверхности трубы, по которым специалист может дать заключение о наличии того или иного дефекта, определить его тип и геометрические размеры. Программа интерпретации данных комбинированного магнитного дефектоскопа включает в себя большое количество разнообразных подсистем графического отображения данных. Визуализация данных секции поперечного намагничивания имеет определенные особенности. При отображении продольных дефектов используемые ранее фильтры значительно искажали форму и размеры дефектов, отображали сигналы от несуществующих дефектов. Были разработаны новые методы визуализации, фильтрации и калибровки магнитных данных. Совместная обработка данных секций с продольным и поперечным намагничиванием увеличивает надежность обнаружения и образмеривания дефектов. Дефекты, «невидимые» на данных одной секции, заметны на данных другой. Это значительно повышает точность и достоверность результатов ВТД. Информация о зарегистрированных дефектах отображается в виде рамок различного стиля и цвета, специальных символов. Отображение рамок, поставленных в результате выполнения функции автоматической обработки данных, позволяет эксперту сконцентрировать внимание на анализе данных областей, ограниченных рамкой. В идеальном случае эксперту необходимо только удалить информацию о положении «ложных» рамок. Результаты обработки сохраняются в базе данных, содержащей информацию о положении, типе и геометрических параметрах всех дефектов, обнаруженных комбинированным дефектоскопом на обследованном участке нефтепровода. С вводом в промышленную эксплуатацию комбинированного магнитного дефектоскопа и программы интерпретации данных диагностики появилась возможность обнаруживать аномалии продольных швов и продольные риски, которые не могут выявляться магнитными дефектоскопами с продольным намагничиванием, что в целом значительно повысило эффективность внутритрубной диагностики магнитными дефектоскопами. Опыт применения комбинированных дефектоскопов позволяет сделать вывод о правильности выбранной стратегии развития внутритрубной диагностики, принятой в ОАО «АК «Транснефть». Заложен фундамент для последующего совершенствования существующей техники и внедрения новых методов и принципов неразрушающего контроля. В 2004 г. в ОАО ЦТД «Диаскан» был разработан и внедрен на магистральных нефтепроводах (МН) ОАО «АК «Транснефть» первый магнитный дефектоскоп МДСкан 20”. Затем были разработаны и введены в эксплуатацию магнитные дефектоскопы на все типоразмеры диаметров труб от 8” до 48”. Магнитные дефектоскопы серии МДСкан соответствуют международному типу MFL, они выявляют дефекты потери металла, поперечные трещины и риски, дефекты геометрии трубы, конструктивные элементы трубопроводов. Физический принцип, используемый в них для измерения, основан на явлении утечки (рассеяния) магнитного поля в стенке трубы в месте ее неоднородности, вызванной дефектом или конструктивным элементом. Магнитное поле в стенке трубы создается магнитной системой, состоящей из магнитопровода, коаксиального с трубой, постоянных магнитов и щеток из упругой стальной проволоки (рисунок 6.55), которые контактируют со стенкой трубы. Между щетками располагается кольцо блоков датчиков с магниточувствительными элементами, в качестве которых используются датчики. Датчики вместе с магнитной системой образуют магнитную измерительную систему дефектоскопа. Рисунок 6.55 – Магнитная система дефектоскопа серии МДСкан: 1 – щетки, 2 – кольцо блоков датчиков Поле рассеяния дефекта воздействует на магниточувствительный элемент, который преобразует индукцию магнитного поля в электрический сигнал. Затем этот электрический сигнал в виде цифрового кода записывается в бортовую память дефектоскопа. Таким образом, в процессе движения дефектоскопа по трубе производится запись распределения поля рассеяния дефектов, которое для небольших по размерам дефектов, как правило, имеет колоколообразную форму (рисунок 6.56) Рисунок 6.56 – Распределение магнитного поля в зоне дефекта: а) – цветовая гамма; б) – диаграмма Программа визуализации отображает поле этого дефекта в виде цветовой гаммы, где красный цвет соответствует увеличению напряженности магнитного поля в зоне дефекта. Программа обработки данных, разработанная на основе нейронных сетей, подбирает из базы данных дефект с наиболее близкой формой поля и с известными геометрическими параметрами: глубиной, длиной и шириной. Для правильного определения геометрии дефекта и для принятия решения о последующем ремонте трубопровода необходимо располагать информацией о том, на какой поверхности трубы расположен дефект: на внешней или внутренней. Эта задача решалась введением дополнительной секции дефектоскопа со специальными датчиками положения, создающими локальное магнитное поле и реагирующими только на искажение геометрии внутренней поверхности трубы. За 7 лет эксплуатации дефектоскопы серии МДСкан зарекомендовали себя как надежные внутритрубные приборы, с помощью которых успешно выполнены обследования нефтепроводов во всех ОАО МН и стали проводиться инспекции продуктопроводов. В процессе работы дефектоскопов накоплен уникальный опыт их эксплуатации, отработаны алгоритмы и программы интерпретации сигналов, определения размеров и типов дефектов. Магнитное поле дефектоскопов серии МДСкан ориентировано вдоль оси трубы, поэтому продольно ориентированные дефекты, такие как трещины и риски, не являются существенной неоднородностью для магнитного поля такого направления. Поле рассеяния от них очень мало и недостаточно для их надежного обнаружения. Трещины в продольных сварных швах трубопроводов этим дефектоскопом вообще не обнаруживаются. По этой причине компанией «Транснефть» была поставлена задача выявления дефектов трубопроводов произвольной ориентации. В 2009 г. была начата модернизация дефектоскопов базовой серии МДСкан. В ходе проведения модернизации найдены следующие решения: вместо дополнительной секции дефектоскопа введена секция, в которой создавалось магнитное поле в окружном (поперечном) направлении (в международной практике - секция TFI); датчики положения дефекта (внешний/внутренний) были выполнены на вихретоковом принципе, что позволило разместить их в области сильных магнитных полей и объединить с магниточувствительными датчиками в единые блоки. Таким образом, число секций дефектоскопа не изменилось. Создание магнитной измерительной системы с поперечным намагничиванием представляет собой сложную техническую задачу. Поле намагничивания должно быть достаточно сильным для обеспечения насыщения, чтобы избавиться от влияния разбросов магнитных свойств различных сталей труб и добиться приемлемого соотношения «сигнал – шум» на дефектах. Необходимо было обеспечить намагничивание трубы отдельными секторами с чередующимся направлением магнитного поля. При этом требовалось решить проблему обеспечения достаточной равномерности намагничивания материала по всей окружности трубы. В мировой практике разработки магнитных систем с поперечным намагничиванием магнитная система обычно выполняется в виде двух секций. Это связано с тем, что часть контролируемой окружности занята постоянными магнитами и щетками, где измерения невозможны. Эти «пробелы» восполняются магнитной системой следующей секции, в которой магниты сдвинуты на соответствующий угол «φ» (рисунок 6.57). Рисунок 6.57 – Принцип конструкции магнитной системы дефектоскопа Подобный принцип был использован и при создании секции поперечного намагничивания ОАО ЦТД «Диаскан». Однако специалистам ОАО ЦТД «Диаскан» для дефектоскопов с типоразмерами 42” и 48” удалось выполнить магнитную систему в виде одной секции, используя специальную секторную конструкцию магнитных блоков, расположенных в виде двух поясов (рисунок 6.58). При проектировании и изготовлении магнитной измерительной системы с поперечным намагничиванием были реализованы требования, которые позволили свести к минимуму погрешность измерения размеров дефектов: Магнитная система обеспечила формирование магнитного поля в стенке трубы в области измерений с высокой однородностью. Намагничивание стенки трубы обеспечивалось до состояния глубокого магнитного насыщения ее материала. Это привело к существенному уменьшению влияния ограничивающих факторов: структурной неоднородности материала трубы, остаточной намагниченности, влияния марки материала трубы. 1 3 2 Рисунок 6.58 – Комбинированный магнитный дефектоскоп ДКМ с продольно-поперечным намагничиванием: 1 – секция продольного намагничивания MFL, 2 – первый сектор магнитной системы поперечного намагничивания TFI, 3 – второй сектор магнитной системы поперечного намагничивания TFI Расположение магниточувствительных элементов в окружном направлении с шагом 2,8 мм обеспечил высокую точность измерения распределения магнитного поля. Крепление секторов магнитной системы и блоков датчиков обеспечило их строгое плоско-параллельное перемещение при прохождении неоднородностей трубы, что свело к минимуму искажения измерений магнитного поля. Комбинированный магнитный дефектоскоп, разработанный и изготовленный для типоразмера трубы 48”, прошел испытания на полигоне ООО ЦТД «Диаскан» и на действующих нефтепроводах, где подтвердились его требуемые технические характеристики, значительно расширенные за счет возможности выявления продольно-ориентированных дефектов (рисунок 6.59) В силу того, что магнитные поля в области секций MFL и TFI ортогональны, реализована возможность выявления дефектов в полном диапазоне их угловых положений относительно продольной оси трубопровода (от 0° до 360°). Поэтому дефектоскоп надежно обнаруживает практически все типы дефектов, встречающиеся на трубопроводах: коррозионные дефекты, механические повреждения стенки трубы произвольной ориентации, дефекты поперечных и продольных сварных швов с размерами выше пороговых для обнаружения магнитным способом дефектоскопии. Рисунок 6.59 – Аномалии в продольном шве (слева) и риска (справа) под углом около 10° к продольному шву В ноябре 2010 г. в ОАО ЦТД «Диаскан» были проведены приемочные испытания комбинированного магнитного дефектоскопа ДКМ и программы интерпретации его данных. С вводом в промышленную эксплуатацию комбинированного магнитного дефектоскопа и программы интерпретации данных диагностики появилась возможность обнаруживать аномалии продольных швов и продольные риски, которые не могут выявляться магнитными дефектоскопами с продольным намагничиванием, что в целом значительно повысило эффективность внутритрубной диагностики магнитными дефектоскопами. 6.1.2.5 Комбинированные ультразвуковые дефектоскопы внутритрубные магнитно- Комбинированный дефектоскоп (дефектоскоп магнитно-ультразвуковой - ДМУ) предназначен для сбора и накопления диагностической информации о состоянии стенок трубопровода в процессе внутритрубного инспекционного обследования и способен за один пропуск обеспечить выявление всех типов дефектов линейной части (Рис.1). Схема расположения секций дефектоскопа представлен на рисунке 6.60. Рисунок 6.60 – Дефектоскоп внутритрубный комбинированный магнитно-ультразвуковой При этом качество информации, выдаваемой ДМУ, выше, чем от трех односекционных ВИП - за счет того, что в «комбайне» один и тот же дефект измеряется разными методами неразрушаемого контроля, эти методы дополняют друг друга, и поэтому параметры дефектов более достоверные. Для повышения качества диагностики и обеспечения безопасной эксплуатации нефтепроводов перед ОАО ЦТД «Диаскан» была поставлена задача разработать и внедрить в эксплуатацию внутритрубные комбинированные магнитно-ультразвуковые дефектоскопы. В конце декабря 2007г. первый такой дефектоскоп был принят комиссией ОАО «АК «Транснефть» и сдан в эксплуатацию (рисунок 6.61). Данный дефектоскоп предназначен для неразрушающего контроля магистральных трубопроводов наружным диаметром: 40 дюймов (1020 мм), 42 дюйма (1067 мм) и 48 дюймов (1220 мм). Рисунок 6.61 – Комбинированные магнитно-ультразвуковые дефектоскопы ДКМ Созданные ОАО ЦТД «Диаскан» комбинированные дефектоскопы ДКК представляют собой комбинацию трех различных методов неразрушающего контроля для обнаружения дефектов линейной части магистральных нефтепроводов при внутритрубной диагностике: ультразвуковой метод WM для измерения толщины стенки трубы и обнаружения коррозионных потерь металла, вмятин, гофр, расслоений, механических повреждений (риски, забоины); ультразвуковой метод CDL для обнаружения дефектов в продольных сварных швах, трещин, рисок, расслоений с выходом на поверхность, расположенных вдоль оси трубы; магнитный метод MFL для обнаружения дефектов поперечных сварных швов, точечной коррозии (питтинги), поперечно расположенных рисок и трещин. В состав ДМУ входят: батарейный модуль, ультразвуковой модуль CD+WM и магнитный модуль MFL. Ультразвуковая секция CD+WM представляет собой автономное устройство, снабженное ультразвуковыми датчиками с прямым вводом луча для измерения толщины стенки и выявления дефектов типа коррозии и с наклонным вводом луча для обнаружения продольных трещиноподобных дефектов. Ультразвуковая секция состоит из герметичного корпуса, в котором расположены электроника и накопители информации, и носителя датчиков, обеспечивающего равномерное расположение датчиков по окружности трубы, фиксированный защитный отступ между излучающей поверхностью датчика и внутренней поверхностью трубопровода и угловое положение датчиков по отношению к стенке трубы. Аппаратура модуля состоит из аппаратуры управления ультразвуковыми датчиками, аппаратуры обработки и записи информации, аппаратуры управления дефектоскопом, датчиков дистанции и углового положения. Широкое применение современной электронной комплектации (SoC систем на кристалле, DSP - сигнальных процессоров) позволили создать компактную и высокоэффективную аппаратуру сбора диагностических данных, что и обеспечило возможность создания компактного ультразвукового модуля, который выполняет функции двух эксплуатирующихся в настоящее время дефектоскопов (типа WM и CD). Магнитный модуль комбинированного дефектоскопа построен по классической схеме магнитных приборов, основой которого является магнитопровод с размещенными на нем постоянными магнитами. Для передачи магнитного потока на поверхность трубы на магниты устанавливаются щетки из стальной проволоки, скользящие по внутренней поверхности трубы. Постоянные магниты, магнитопровод и щетки, размещенные в виде двух колец, создают в теле трубы магнитный поток, направленный вдоль оси трубы. В задней части модуля располагается герметичный корпус, в котором размещена аппаратура бортовой электроники и бортовые накопители информации. Сдвоенные полиуретановые манжеты, расположенные в передней части модуля, служат для центрирования магнитного модуля в трубе. Сборка батарейного, магнитного и ультразвукового модулей в единое целое осуществляется посредством карданных соединений и электрических кабелей. Измерительная часть магнитного модуля состоит из двух комплектов датчиков (основной и дополнительной системы) и нескольких устройств сбора данных (мультиплексоров), в которых производится предварительная обработка диагностических данных. Между кольцами щеток расположено кольцо с подпружиненными держателями блоков датчиков, обеспечивая при этом равномерное расположение блоков датчиков по окружности трубы и их постоянный прижим к поверхности. Все блоки датчиков подсоединены к соответствующим мультиплексорам, расположенных рядом с блоками датчиков. При этом блоки датчиков расположены так, чтобы зоны чувствительности датчиков равномерно охватывали весь периметр трубы, что позволяет избежать пропуск небольших дефектов трубы. Для определения места расположения дефектов (на внутренней или внешней поверхности) используется дополнительное кольцо блоков датчиков, установленное в хвостовой части магнитного модуля. Информация с блоков датчиков собирается в мультиплексорах, где производится «сжатие» (снижение объема) диагностических данных. «Сжатые» диагностические данные со всех мультиплексоров поступают в систему записи данных и далее в бортовой накопитель информации. Система записи данных с бортовым накопителем информации расположена в герметичном корпусе, где также размещается система питания магнитного модуля. Для обеспечения синхронности работы измерительных систем ультразвукового и магнитного модулей в комбинированном дефектоскопе применена централизованная система синхронизации работы ультразвукового и магнитного модулей с помощью системы управления, расположенной в батарейном модуле. Таким образом, в процессе пропуска комбинированного дефектоскопа производится запись информации от ультразвуковых систем диагностики двух видов и магнитной системы с продольным намагничиванием, что позволяет за один пропуск дефектоскопа провести полное обследование трубопровода на дистанции до 200 км при скорости движения до 2 м/с, которое ранее обеспечивалось применением трех отдельных дефектоскопов. Применение магнитного модуля в комбинированном дефектоскопе позволяет дополнить информацию по дефектам, обнаруживаемым ультразвуковым модулем, что существенно расширяет возможности дефектоскопа. Дополнительно обнаруживаются коррозионные дефекты малых поперечных размеров (равных толщине стенки трубы и менее), дефекты в поперечных сварных швах, трещиноподобные дефекты, ориентированные под углами ±45° относительно поперечной оси трубы Кроме того, при обработке диагностической информации, полученной от всех бортовых измерительных систем и отображаемой на одном дисплее в единой системе координат, появляются дополнительные возможности по обнаружению, распознаванию и измерению других дефектов трубопровода, в том числе комбинированных дефектов, таких как дополнительные дефекты на вмятинах. Объединение трех методов неразрушающего контроля позволяет за один пропуск комбинированного дефектоскопа провести полную комплексную диагностику участка нефтепровода. Диагностический комплекс ДКК используется для обнаружения, измерения геометрических параметров и определения местоположения дефектов стенки трубы, сварных швов, конструктивных особенностей трубопровода и ремонтных конструкций. В состав комплекса входит комбинированный дефектоскоп, вспомогательное оборудование и документация, обеспечивающие его эксплуатацию. Обследование стенок трубопровода производится в процессе движения (пропуска) внутритрубного комбинированного дефектоскопа, входящего в состав комплекса, по трубопроводу потоком перекачиваемого продукта. При этом регистрируются дефекты: вмятины, коррозия, риски, внутристенные дефекты (расслоения, включения и т.д.), продольные (поперечные, наклонные в зависимости от носителя датчиков), трещины в стенке трубы и сварных швах. Для определения пространственного положения трубопровода в состав комбинированного дефектоскопа включают навигационный блок. Помимо основных данных, дефектоскоп измеряет пройденную дистанцию, регистрирует время от момента синхронизации со вспомогательным оборудованием, а также определяет своё угловое положение относительно вертикали трубопровода. Результаты измерений записываются в энергонезависимую память и служат для определения расположения дефектов по длине и окружности трубопровода. Конструкция комбинированного дефектоскопа строится по модульной схеме и позволять использовать его как в полном составе, так и с требуемыми отдельными секциями для выявления конкретных типов дефектов конкретным методом измерения. Конструкцией дефектоскопа предусмотрена возможность его эксплуатации в следующих вариантах: вариант комбинированного дефектоскопа (в состав дефектоскопа входят все три секции - батарейная, ультразвуковая и магнитная); вариант ультразвукового дефектоскопа (в состав дефектоскопа входят две секции - батарейная и ультразвуковая); вариант магнитного дефектоскопа (в состав дефектоскопа входят две секции - батарейная и магнитная). Дефектоскоп регистрирует данные о давлении перекачиваемого продукта, об изменениях режимов и сбоях в работе изделия, что позволяет оценить полноту и качество обследования трубопроводов. Для увеличения точности привязки обнаруженных дефектов к трубопроводу, над ним через определенные промежутки дистанции устанавливаются маркерные системы, которые регистрируют время прохождения дефектоскопа в местах их установки. Требования к составу комплекса. В состав комплекса должны входить: внутритрубный комбинированный дефектоскоп; комплект вспомогательного оборудования; комплект запасных частей, инструмента и принадлежностей (ЗИП); система интерпретации данных (разрабатывается по отдельному ТЗ); конструкторская документация. В состав комплекта вспомогательного оборудования комплекса должны входить: транспортировочные контейнеры; транспортировочнозапасовочное устройство; комплект калибровки датчиков; комплект грузозахватных приспособлений; комплект для регистрации прохождения дефектоскопа по трубопроводу; комплект оборудования для обслуживания комбинированного дефектоскопа после пропуска; комплект оборудования для программирования дефектоскопа и считывания на внешние носители информации данных пропуска, оценки качества полученной информации. Требования к конструкции дефектоскопа: дефектоскоп должен состоять из герметичных батарейных и аппаратных секций с носителями датчиков, связанных между собой шарнирными соединениями и электрическими кабелями; транспортировка дефектоскопа должна осуществляться в транспортнозапасовочном устройстве; конструкция дефектоскопа должна исключать возможность повреждения трубопровода во время пропуска по трубопроводу. Таблица 6.4 – Параметры диагностируемых трубопроводов № Параметр 1 Максимальный внутренний диаметр трубопровода, мм Минимальный внутренний диаметр трубопровода при 2 всестороннем сужении длиной менее 2DН, мм Минимальный внутренний диаметр трубопровода при 3 одностороннем сужении длиной менее DН, мм 4 Максимальная высота (толщина) подкладных колец, мм Выступание внутрь трубопровода вантуза диаметром до 5 150 мм, мм Максимальный внутренний диаметр отвода, мм: 6 - отвод с решеткой, направленный в любую сторону; - отвод без решетки, направленный в любую сторону 7 Минимальный внутренний диаметр задвижки, мм Значение 1204 1037 (85% от DН) 1037 (85% от DН) 8 25 1200 1200 1037 (85% от DН) 15 3DН Максимальный угол сегмента составного отвода, 0 Минимальный радиус отвода трубы на 900 Максимальная глубина залегания трубопровода (для 10 нормального функционирования маркерной системы), 2 м По окончании пропуска обработанная и зарегистрированная в памяти дефектоскопа информация переписывается с помощью внешнего устройства 8 9 (терминала) на внешние носители информации для последующей интерпретации полученных данных с целью определения размеров и местоположения дефектов, а также конструктивных особенностей трубопровода. Результатом интерпретации являются: выявление, классификация, измерение размеров дефектов и определение их местоположения; определение раскладки труб с указанием их длины, толщины стенки, поперечных, продольных и спиральных швов; определение радиуса криволинейных участков и угла поворота отводов; определение местоположения трубной арматуры и приварных ремонтных конструкций трубопровода. определение планово-высотного положения трубопровода. Начав свой жизненный путь на нефтепроводах Западной Сибири, дефектоскоп подтвердил работоспособность в тяжелых зимних климатических условиях. Возможность проводить комплексную диагностику с использованием одного дефектоскопа вместо трех использовавшихся ранее (ультразвуковой дефектоскоп типа WM, ультразвуковой дефектоскоп типа CD, магнитный дефектоскоп типа МСК) позволяет сократить работы по диагностике одного участка. Преддиагностическая очистка нефтепровода занимает много времени и ресурсов как людских так и материальных. Различные дефектоскопы имеют определенный предел скорости движения, что накладывает определенные ограничения на объемы перекачиваемого продукта. Любой дефектоскоп необходимо доставлять до диагностируемого участка, запасовывать в камеру пуска, сопровождать по трассе, извлекать из камеры приема, копировать полученную диагностическую информацию и обрабатывать результаты. Из всего вышеуказанного следует существенное снижение расходов на диагностику одного участка. Реализованная в дефектоскопах единая одометрическая система позволяет достоверно совмещать данные разных типов датчиков. Любой дефект трубопровода может быть визуализирован по результатам обследования тремя методами неразрушающего контроля (Рис.3). Это дает существенные преимущества при распознавании типа дефекта и повышает выявляемость дефектов. Если при применении трех дефектоскопов сроки на комплексную диагностику растягивались по разным причинам, порой на долго, то в настоящий момент полный отчет о состоянии трубопровода может быть получен за более короткий срок. В настоящее время в стенах ОАО ЦТД «Диаскан» изготовлены и введены в эксплуатацию комбинированные дефектоскопы диаметрами 1020/1067/1220 мм (таблица 6.5). Таблица 6.5 – Характеристика комбинированных дефектоскопов Наименование параметра Наружный диаметр обследуемого трубопровода, мм Толщина стенки обследуемого трубопровода, мм Мин. радиус поворота оси трубопровода на 900, мм Допустимый мин. диаметр трубопровода в местах сужения (0,85Dн), мм Длина дефектоскопа, мм Масса дефектоскопа (включая батареи), кг Максимальное давление в трубопроводе, МПа Рабочая среда для эксплуатации дефектоскопа Температура эксплуатации, 0С Протяженность диагностируемого участка при скорости перекачки 1 м/с, км Скорость движения дефектоскопа, м/с Значение для исполнения дефектоскопа 20-ДКК 28-ДКК 40-ДКК 530 720 820 1020 1067 1220 516 624 825 826 1125 827 1500 2100 2400 3000 3150 3600 450 612 697 867 907 1037 5994 5905 6000 8130 8130 8580 1390 2530 2790 6200 6300 7300 8 14 нефть, нефтепродукты, вода от -15 до +40 от -15 до +50 150 200 от 0,2 до 2,0 Созданы и применяются при плановой диагностике «комбайны» размером 720/820 и 530 мм, в которых уже реализован полученный опыт. В частности разработан и внедрен комбинированный блок датчиков магнитной секции, объединяющий как магнитные датчики, так и вихретоковые датчики, позволивший сократить длину дефектоскопа и получить дополнительную информацию по дефектам. Также в них реализованы уже более совершенные методы обработки диагностической информации непосредственно на борту дефектоскопа, что дает возможность увеличить протяженность обследования трубопроводов за один пропуск прибора примерно на треть. Преимущество внутритрубной диагностики с помощью комбинированного дефектоскопа по сравнению с диагностикой дефектоскопами, имеющими только один метод, заключается в следующем: комбинированный дефектоскоп является прибором нового поколения и имеет более высокую разрешающую способность; одновременность выявления дефектов различными методами, что обеспечивает более точную идентификацию дефектов и определение комбинаций дефектов, измеренных в один и тот же момент времени; отсутствие влияния погрешности по угловому расположению и по расположению вдоль трубы дефектов при определении наличия комбинации дефектов. В качестве критерия эффективности дефектоскопа ДКК применяется количество имеющих потенциальную опасность новых дефектов и или новых комбинаций, обнаруженных ДКК, которые ранее не были обнаружены дефектоскопами CDL и WM. Оценка эффективности применения проводилась на примере дефектов 3 типов, по которым в последние годы были аварийные ситуации на магистральных нефтепроводах: вмятины с механическими повреждениями (риски); дефекты продольных сварных швов; риски и трещины по телу трубы вне дефектов геометрии. При этом, исходя из реальной опасности дефектов, учитывались дефекты с предельным сроком эксплуатации менее 1 года или уже отремонтированные. На 21.12.2010 г. дефектоскопом ДКК было продиагностировано (и выпущено технических отчетов) 17593,9 км магистральных нефтепроводов, из них на 14028,5 км ранее проводилась диагностика дефектоскопами CD и WM, на 3565,4 км такая диагностика не проводилась. По 25209,3 км, на которых ранее проводилась диагностика дефектоскопами CD и WM, диагностика дефектоскопом ДКК до настоящего времени не проводилась. В таблице 6.6 приведены удельные количественные значения выявленных дефектов (в шт. на 1 км нефтепровода) в зависимости от порядка обследования и типа дефекта. В настоящий момент дефектоскопом ДКК выявлены дефекты с плотностью 0,097 шт/км на МН, где WM и CD не пропускались, и 0,3715 шт/км на МН, где WM и CD ранее были пропущены и выявили дефекты с плотностью 1,2768 шт/км. Таким образом, дефектоскоп ДКК дополнительно выявляет до 30% потенциально опасных дефектов от ранее обнаруженных. Для оценки общего количества дефектов, которые может дополнительно выявить комбинированный дефектоскоп, был сделан прогноз обнаружения новых дефектов (или новых комбинаций) для 25209,3 км магистральных нефтепроводов, на которых ранее была проведена диагностика WM и CD. Прогноз учитывал по диаметрам и типам дефектов плотности ранее выявленных WM и CD дефектов, а также плотности выявленных дефектов различными дефектоскопами на 14028,5 км МН, на которых ДКК уже был пропущен. В результате прогноза возможно дополнительное обнаружение дефектоскопом ДКК дефектов (или их комбинаций) со сроком устранения менее 1 года с плотностью 0,3438 шт/км. Таблица 6.6 – Обнаружение дефектов на трубопроводах Порядок обследования Протяженность, км Тип дефекта Вмятина с риской Дефекты продольных швов Риски и трещины вне дефектов геометрии Итого Обследовано ДКК, ранее WM и CDL не обследовано Обследовано ранее WM и CDL, позднее обследовано ДКК Обследовано ранее WM и CDL, не обследовано ДКК 3565,4 14028,5 25209,3 Плотность Плотность дефектов, дефектов, выявл. ДКК, выявл. WM шт/км и СDL, шт/км Плотность дефектов, дополн. выявл. ДКК, шт/км Плотность дефектов, выявл. WM и СDL, шт/км 0,0314 0,0493 0,2364 0,0485 0,0129 0,0346 0,0330 0,0208 0,0527 1,1929 0,1021 0,8027 0,0970 1,2768 0,3715 0,8720 В настоящий момент дефектоскопом ДКК выявлены дефекты с плотностью 0,097 шт/км на МН, где WM и CD не пропускались, и 0,3715 шт/км на МН, где WM и CD ранее были пропущены и выявили дефекты с плотностью 1,2768 шт/км. Таким образом, дефектоскоп ДКК дополнительно выявляет до 30% потенциально опасных дефектов от ранее обнаруженных. Применение регулятора скорости. При проведении диагностики часто возникает необходимость проведения работ по инспекции без снижения скорости перекачки продукта. Такая потребность диктуется либо ограниченными техническими возможностями по снижению скорости перекачки, либо экономической целесообразностью. В то время как скорость движения продукта в некоторых точках трубопровода может значительно повышаться, существующие дефектоскопы позволяют производить диагностику с приемлемым качеством при скоростях движения до 3…4 м/с. Одним из методов решения задачи по диагностике трубопроводов без изменения режима перекачки является создание дефектоскопов с регулятором скорости (РС). Такие приборы могут двигаться в трубопроводе со скоростью меньшей, чем скорость перекачиваемого продукта за счёт перепускания части продукта через дефектоскоп (рисунок 6.62). Рисунок 6.62 – Применение регулятора скорости Применение встроенных в дефектоскопы регуляторов скорости позволяет оставлять длину дефектоскопов без изменения. Это позволяет применять без модернизации имеющиеся на трубопроводах короткие камеры приёма и запуска. Такая конструкция регуляторов скорости реализована на современных магнитных дефектоскопах. Также при необходимости снижения скорости движения снаряда относительно продукта возможно оснастить дефектоскоп дополнительной секцией, выполняющей функции регулятора скорости (рисунок 6.63). Рисунок 6.63 – Дополнительные секции для дефектоскопов 6.1.2.6 Трубопроводный испытательный стенд Для проведения испытаний внутритрубных инспекционных приборов был создан трубопроводный испытательный стенд-полигон на базе ОАО ЦТД «Диаскан». Условия проведения испытаний внутритрубных диагностических приборов на полигоне практически полностью имитируют условия эксплуатации этих приборов при диагностике магистральных трубопроводов. В кольцевых и полукольцевых испытательных трубопроводах полигона диаметров 1220 мм, 1067 мм, 720 мм, 530 мм, 325 мм, 219 мм и 156 мм приборы движутся внутри трубопроводов в потоке рабочей жидкости с заданной регулируемой скоростью. При необходимости на полигоне дополнительно изготавливаются испытательные трубопроводы прочих диаметров ограниченной длины, в которых движение диагностических устройств внутри трубопровода осуществляется не потоком жидкости, а методом протяжки тросом с помощью лебедки. Трубопроводный полигон может эксплуатироваться при отрицательной температуре окружающего воздуха, благодаря наличию электрической системы подогрева, теплоизоляции трубопроводов и наличию в составе рабочей жидкости глицерина. Испытательные трубопроводы полигона оснащены образцами дефектов труб различных типов и размеров. Все образцы дефектов полигона измерены с достаточной точностью и паспортизированы. Общее количество образцов дефектов на всех жидкостных испытательных трубопроводах составляет более 5 тыс. шт. Структура оснащения трубопроводов полигона образцами дефектов труб постоянно совершенствуется, что вызвано потребностью решения насущных задач внутритрубной диагностики. Полигон приоритетно оснащается дефектами из действующих трубопроводов, доля которых в общем оснащении постоянно растет. В полигон устанавливаются фрагменты труб, вырезанные из магистральных трубопроводов нефти и нефтепродуктов, при диагностике которых возникли те или иные проблемы, связанные с обнаружением и правильной идентификацией дефектов, а также с правильным определением их размеров. Для получения максимального количества информации о типах и параметрах растущего количества дефектов полигона необходимо оснащение лаборатории неразрушающего контроля современным оборудованием позволяющим производить обследование различных типов дефектов с высокой точностью. С помощью испытаний на полигоне решаются следующие задачи трех основных направлений, параметры которых подлежат контролю (калибровке) с периодичностью не реже 1 раза в 5 лет: Первое направление работ на полигоне проведение исследовательских работ, направленных на уточнение и расширение возможностей внутритрубных диагностических систем по идентификации и оценке размеров отдельных видов дефектов и особенностей трубопроводов. В том числе исследование возможности обнаружения дефектов, ставших причиной аварий и инцидентов на магистральных трубопроводах. Второе направление испытание нового внутритрубного диагностического оборудования (диагностических систем), при этом определение действительных характеристик этого оборудования и проверка их на соответствие требованиям технического задания. Третье направление периодическая проверка исправности уже принятого в эксплуатацию диагностического оборудования. При осуществлении работ по этому направлению силами метрологической службы ОАО ЦТД «Диаскан» проводится контроль исправности (калибровка) диагностических систем внутритрубных инспекционных приборов с использованием специальных контрольных образцов дефектов полигона. Калибровка внутритрубных приборов, находящихся в эксплуатации, проводится после каждого среднего и капитального ремонта, но не реже одного раза в год. За время эксплуатации полигона, начиная с 2000г. на полигоне был выполнен большой объем работ по испытаниям существующего и вновь созданного диагностического оборудования, по разработке и совершенствованию методик обнаружения и идентификации дефектов по данным внутритрубной диагностики, по совершенствованию программного обеспечения диагностических комплексов. На полигоне были разработаны, испытаны, (а затем на магистральных нефтепроводах) и приняты в эксплуатацию все внутритрубные инспекционные приборы, используемые в настоящее время при проведении внутритрубной диагностики трубопроводов ОАО «АК «Транснефть», что позволило полностью отказаться от закупок импортного внутритрубного диагностического оборудования. Были созданы и испытаны на полигоне: одноканальные и многоканальные профилемеры, ультразвуковые и магнитные дефектоскопы, в том числе комбинированные магнитно-ультразвуковые приборы. Характеристики современного диагностического оборудования превосходят характеристики диагностических приборов, которыми располагало ОАО «АК «Транснефть» при строительстве полигона в 1997-2000 г.г. Прежде всего, увеличились предельные скорости движения приборов. Существующие технические возможности полигона не обеспечивали требуемых максимальных скоростей, и связи с этим уже не в полной мере соответствовали современным требованиям. Например, на трубопроводе полигона диаметром 1220мм значение максимальной скорости составляло 0,6 м/с, а требуется скорость 3-3,5 м/с для проверки характеристик диагностических приборов на максимальной для них рабочей скорости. Для этого необходимо было увеличивать мощность насосных установок и протяженность испытательных трубопроводов. В связи с этим было принято решение о создании усовершенствованной экспериментальной базы для испытаний разрабатываемых внутритрубных диагностических комплексов и методик обработки диагностических данных на базе существующего трубопроводного испытательного полигона ОАО ЦТД «Диаскан», для чего необходимо было выполнить следующие работы: увеличение количества испытательных жидкостных трубопроводов за счет строительства трубопроводов диаметров 1020, 820, 426, 377, 273 мм для проведения испытаний приборов всех основных типоразмеров, применяемых в РФ при строительстве нефтепроводов и нефтепродуктопроводов; реконструкция насосного оборудования, технологических трубопроводов и арматуры полигона с целью увеличения скорости движения рабочей жидкости на трубопроводах большого диаметра; оснащение трубопроводов полигона участками с возможностью изменения высотной характеристики и радиусов изгиба для испытания навигационных внутритрубных приборов; модернизация существующих трубопроводов полигона с целью их максимального оснащения дефектами, вырезанными из действующих трубопроводов; повышение уровня технической оснащенности современным оборудованием проведения неразрушающего контроля для получения максимальной информации о типах и параметрах дефектов, включая натурные, испытательного трубопроводного полигона. В настоящее время испытательный полигон занимает площадь 1,7 Га. Испытательные трубопроводы имеют наземное размещение на опорах. Основными элементами полигона являются: жидкостный кольцевой трубопровод диаметром 1220 мм; жидкостный кольцевой трубопровод диаметром 720 мм; жидкостный кольцевой трубопровод диаметром 530 мм; жидкостный полукольцевой трубопровод диаметром 1067 мм; жидкостный полукольцевой трубопровод диаметром 325 мм; жидкостный полукольцевой трубопровод диаметром 219 мм; жидкостный полукольцевой трубопровод диаметром 159 мм; технологические трубопроводы; железобетонный резервуар РЖБ-1000 для хранения рабочей жидкости; резервуар вертикальный стальной РВС-500 для хранения рабочей жидкости; насосную станцию, состоящую из 2-х дизель-насосных агрегатов ДНА1200; узел приема/пуска/пропуска СОД; устройство запасовки/выемки; козловой кран ККТС-20М1; замерно-регулировочный пункт; систему автоматизации; электронасосные агрегаты 12НА-9х4, 12НА-22х6; запорно-регулирующую арматуру; контрольно-измерительные приборы; систему электрообогрева поверхности трубопроводов; систему электроснабжения. Узел приема/пуска/пропуска СОД включает равнопроходные камеры приёма/пуска/пропуска кольцевых трубопроводов диаметром 1220 мм, 720мм и 530 мм; камеру запуска полукольцевого трубопровода 1067 мм; технологические трубопроводы; запорные элементы (клиновые задвижки, шаровые краны); быстроразъемные фланцевые соединения; сильфонные компенсаторы. Основные характеристики испытательных полукольцевых трубопроводов представлены в таблице 6.7. Перекачиваемая в трубопроводах полигона среда состоит из воды (77%) и глицерина (23%). Поддерживаемое давление рабочей жидкости в кольцевых и технологических трубопроводах не более 8кг/см2. Диапазон изменения рабочего давления в кольцевых и технологических трубопроводах - 2,5...8кг/см2 . Таблица 6.7 – Основные трубопроводов полигона № Наименование 1 Трубопровод кольцевой Ø1220 мм (48") Трубопровод полукольцевой Ø1067мм (42") Трубопровод кольцевой Ø720мм (28") Трубопровод кольцевой Ø530мм (20") Трубопровод полукольцевой Ø325мм (12") Трубопровод полукольцевой Ø219мм (8") Трубопровод полукольцевой Ø159мм (6") 2 3 4 5 6 7 Длина, м характеристики Количеств Рабочий о образцов диапазон дефектов скоростей, м/с испытательных Номинальные толщины стенки труб, мм 12, 14, 15, 19, 27, 29 535 1550 0.2 0.6 189 840 0.3 0.8 11, 17, 25 500 1353 0.2 2.0 8, 10, 16 475 1022 0.2 2.5 8, 10 61 93 0.5 0.6 6, 8, 10, 18 48 140 0.5 0.6 6, 8, 12 60 24 0.5 0.6 8 Технологическая схема испытательного полгона, его внешний вид, стандартные образцы дефектных участков и оборудование для их испытаний, а также методы исследования дефектов представлены на рисунках 6.64 - 6.69. Рисунок 6.64 – Технологическая схема испытательного полигона Рисунок 6.65 – Испытательный полигон Рисунок 6.66 – Примеры дефектов, нанесенных на трубопроводах полигона Рисунок 6.67 – Гидравлический стенд для испытаний труб на прочность и долговечность при нагружении внутренним давлением и изгибом Рисунок 6.68 – Оборудование для испытаний стандартных образцов на растяжение и ударный изгиб Рисунок 6.69 – Исследования труб с дефектами, представляющими повышенную опасность для целостности МН Условия проведения испытаний внутритрубных диагностических приборов на полигоне практически полностью имитируют условия эксплуатации этих приборов при диагностике магистральных трубопроводов. В кольцевых и полукольцевых испытательных трубопроводах полигона диаметров приборы движутся внутри трубопроводов в потоке рабочей жидкости с заданной регулируемой скоростью. При необходимости на полигоне дополнительно изготавливаются испытательные трубопроводы прочих диаметров ограниченной длины, в которых движение диагностических устройств внутри трубопровода осуществляется не потоком жидкости, а методом протяжки тросом с помощью лебедки. Трубопроводный полигон может эксплуатироваться при отрицательной температуре окружающего воздуха, благодаря наличию электрической системы подогрева, теплоизоляции трубопроводов и наличию в составе рабочей жидкости глицерина. Испытательные трубопроводы полигона оснащены образцами дефектов труб различных типов и размеров. Все образцы дефектов полигона измерены с достаточной точностью и паспортизированы. Общее количество образцов дефектов на всех испытательных трубопроводах составляет более 5 тыс. шт. Так для предварительных испытаний комбинированного дефектоскопа регистрировались следующие дефекты и конструктивные особенности на трубопроводах 1220 и 1067 мм ЖИС полигона ОАО «ЦТД «Диаскан»: 1220 мм вмятины и гофры без дополнительных дефектов; вмятины (гофры) с дополнительным дефектом; потеря металла ( с примыканием и без примыкания к сварному шву); поперечные риски; продольные риски; трещины по телу трубы; расслоения с выходом на поверхность; расслоения; дефекты поперечных сварных швов; смещение кромок поперечного сварного шва; разнотолщинность стыкуемых труб; дефекты продольных сварных швов; конструктивные детали, заплаты;. сварные соединения (вантузы); задвижки; тройники; 1067 мм вмятины без дополнительных дефктов; вмятины с дополнительными дефектами; дополнительные дефекты на вмятине; потери метла; риски; трещины; расслоение с выходом на внешнюю поверхность; несплошность плоскостного типа поперечного сварного шва; несплошность плоскостного типа продольного сварного шва; аномалия поперечного сварного шва, подрез; аномалия продольного сварного шва, подрез; конструктивные элементы; Все дефекты представлены широким спектром размеров, включающих длину, ширину, глубиной, различную толщину стенки трубы, отношение глубины к диаметру наружному, углы смещения секций. Структура оснащения трубопроводов полигона образцами дефектов труб постоянно совершенствуется, что вызвано потребностью решения насущных задач внутритрубной диагностики. Полигон приоритетно оснащается дефектами из действующих трубопроводов, доля которых в общем оснащении постоянно растет. В полигон устанавливаются фрагменты труб, вырезанные из магистральных трубопроводов нефти и нефтепродуктов, при диагностике которых возникли те или иные проблемы, связанные с обнаружением и правильной идентификацией дефектов, а также с правильным определением их размеров. Предварительные испытания дефектоскопа. Предварительные испытания опытного образца диагностического комплекса дефектоскоп комбинированный 40-ДКК.00-00.000 (включающего дефектоскоп внутритрубный комбинированный магнитный ультразвуковой 40-ДМУ.0000.000), изготовленного ОАО ЦТД "Диаскан" по конструкторской документации, разработанной ОАО ЦТД "Диаскан" в соответствии с «Программой и методикой предварительных испытаний диагностического комплекса дефектоскоп комбинированный». Диагностический комплекс «Дефектоскоп комбинированный 40ДКК.00-00.000» предназначен для внутритрубного диагностирования трубопроводов с наружными диаметрами 1220 мм (48"), 1067 мм (42") и 1020мм (40"), с целью выявления, измерения геометрических параметров, определения местоположения дефектов и конструктивных особенностей трубопроводов. Дефектоскоп внутритрубный комбинированный магнитноультразвуковой (далее дефектоскоп) 40-ДМУ.00-00.000 состоит из следующих частей: секции батарейной типоразмером 1220 мм, с возможностью перенастройки на типоразмеры 1020 мм и 1067 мм; секции ультразвуковой типоразмером 1220 мм, оснащённой носителем ультразвуковых датчиков типа CDL для выявления продольных дефектов и толщины стенки трубопровода (WM), с возможностью перенастройки на типоразмеры 1020 мм и 1067 мм; секции магнитной типоразмером 1220 мм для выявления поперечноориентированных дефектов (MFL); секции магнитной типоразмера 1020 мм для выявления поперечноориентированных дефектов (MFL) с возможностью перенастройки на типоразмер 1067 мм. В комплекс входит также комплект вспомогательного оборудования; комплект запасных частей, инструмента и принадлежностей (ЗИП); программа интерпретации данных, эксплуатационная документация. Программа интерпретации данных должна обеспечивать визуализацию диагностических данных, обнаружение аномалий и измерение параметров дефектов, разработка программы интерпретации данных проводилась по отдельному техническому заданию. Дефектоскоп состоит из герметичных корпусов батарейных и аппаратных секций с носителями датчиков, связанных между собой шарнирными соединениями и электрическими кабелями. Конструкции носителей датчиков обеспечивает возможность замены датчиков путем демонтажа полозов датчиков без разборки всего носителя. В состав вспомогательного оборудования входят: - внешний терминал (компьютер) с устройством для записи информации на внешние носители информации в количестве двух штук (из состава комплекта терминала 40-ДКК.00-60.000); - транспортировочно-запасовочное устройство ТЗУ 48 ДКК.00-10.000; - комплект технологических опор для установки на них изделия при проведении технического обслуживания, ремонта и настройки; - наземная маркерная система; - комплект для вакуум теста; - комплект для калибровки ультразвуковых датчиков; - комплект грузозахватных средств и приспособлений; - контейнер 40-ДКК.00-80.00; - приборы сопровождения по трассе. Комплект запасных частей, инструмента и принадлежностей (ЗИП) обеспечивает эксплуатацию изделия при подготовке пропуска, после пропуска и при ремонте. Конструкция дефектоскопа обеспечивает его транспортирование на ТЗУ автомобильным (по дорогам с покрытием любого типа) и железнодорожным транспортом. В программу испытаний на жидкостном полигоне ОАО «ЦТД «Диаскан» входит проверка требований к дефектоскопу: - проверка требований к конструкции дефектоскопа, - проверка требований к составу вспомогательного оборудования и комплекту ЗИП, - проверка выполнения требований по устойчивости дефектоскопа к внешним воздействующим факторам, - проверка выполнения требований к аппаратуре дефектоскопа, - проверка выполнения требований к режимам работы дефектоскопа, - проверка выполнения требований к комплекту вспомогательного оборудования, - проверка выполнения требований к надежности дефектоскопа, - проверка требований к проходимости дефектоскопа по диагностируемому трубопроводу. Отметим некоторые особенности конструкции и параметры дефектоскопа. Дефектоскоп устойчив к максимальному давлению рабочей среды (перекачиваемого продукта) 14 МПа. Аппаратура дефектоскопа является: - стойкой и прочной к ударам многократного действия (общее количество ударов -1000) со значением пикового ударного ускорения 15g (150 м/с2) и длительностью ударного импульса 20 мс, степень жесткости 4а; - стойкой к синусоидальной вибрации с максимальной амплитудой ускорения 4g (40м/с2) в диапазоне частот 5-200 Гц, степень жесткости 21а. Механические внешние воздействующие факторы были приложены к корпусным частям снаряда. При проведении запасовки и выемки дефектоскоп оказался устойчив к следующим внешним воздействующим факторам (при кратковременном воздействии до 6 часов): - температуре окружающего воздуха от минус 30 до плюс 50 °С; - относительной влажности воздуха до 95% при температуре плюс 35 °С; - прямое солнечное излучение. При проведении технического обслуживания, подготовки к пропуску, оперативном контроле результатов пропуска, дефектоскоп, а также всё необходимое вспомогательное оборудование, используемое при работах, устойчивы к температуре окружающего воздуха от 0 до плюс 35 °С; Проверка по устойчивости дефектоскопа к воздействию горячей воды и моющих средств продолжительность до 1 часа проводилась после пропусков дефектоскопа на полигоне ОАО ЦТД "Диаскан" при очистке дефектоскопа горячей водой и очистке с помощью моющих средств. Проверка по устойчивости к воздействию горячего пара проводилась при испытаниях на действующем нефтепроводе. Дефектоскоп и ТЗУ при транспортировании обеспечивают прочность к следующим внешним воздействующим факторам: - температура окружающей среды от минус 30 до плюс 50°С; - относительная влажность воздуха 95% при температуре плюс 35°С; - удары многократного действия со значением пикового ускорения 5g (49 м/с2) в направлении, перпендикулярном к продольной оси дефектоскопа; - удары многократного действия со значением пикового ускорения 3g (29,4 м/с2)в направлении продольной оси дефектоскопа; количество ударов до 100. Аппаратура дефектоскопа совместно с внешним терминалом обеспечивает возможность программирования основных параметров пропуска. По окончании пропуска аппаратура дефектоскопа обеспечивает считывание информации из бортовых накопителей информации на внешний терминал для последующей её обработки. Скорость считывания составляет 40 Мбит/с. В случае временного прекращения перекачки продукта в процессе пропуска на срок до трех суток и последующего возобновления движения (установления требуемого диапазона скоростей) потеря данных происходит на участке длиной не более 50 м с момента возобновления движения. Обеспечивается работоспособность дефектоскопа от внутреннего или внешнего источника питания. Средствами внешнего терминала дефектоскопа обеспечивается возможность калибровки ультразвуковых датчиков. Дефектоскоп обеспечивает запись диагностической информации при скорости перемещения дефектоскопа в диапазоне от 0,2 до 2,0 м/с. Одометрическая система осуществляет регистрацию и подсчет импульсов, поступающих с датчиков одометров (измерение дистанции). Дефектоскоп обеспечивает определение и регистрацию температуры внутри секций в пределах от минус 30 до плюс 80 °С с погрешностью не более ± 2 °С, измерение и запись давления перекачиваемого продукта с погрешностью не более 0,1 МПа в диапазоне от О до 15 МПа. Дефектоскоп имеет встроенную автоматическую систему контроля, позволяющую производить тестирование перед пропуском, во время пропуска и после пропуска. Во время пропуска встроенная автоматическая система контроля накапливает информацию о сбоях и неисправностях в работе бортового оборудования с привязкой их к текущему времени бортовых часов и дистанции. Программное обеспечение внешнего терминала при взаимодействии с бортовым программным обеспечением, обеспечивает запись информационных параметров и установок на прогон. Аппаратура дефектоскопа обеспечивает работоспособность при отключении, либо демонтаже одной из измерительных ультразвуковой или магнитной секций. Дефектоскоп имеет следующие режимы работы. Терминальный режим (Режим 1): - подрежим задания параметров пропуска; - подрежим калибровки датчиков; - подрежим переноса информации с бортовых накопителей информации (БНИ) на внешние носители информации (ВНИ); Взрывобезопасный режим (Режим 2). Автономный рабочий режим (Режим 3): - дежурный подрежим; - подрежим сбора информации; - энергосберегающий подрежим. - Режим 1 запускается пользователем через терминал, работа с дефектоскопом проводится оператором посредством ввода команд с терминала. Работа в терминальном режиме возможна только при наличии подключения внешнего терминала к секции батарейной (СБ). Терминальный режим является подготовительным для перехода в режим 3 и включается только во взрывобезопасной зоне. В терминальном режиме для предотвращения критических ситуаций проводится мониторинг разряда батарей, превышения внутреннего давления и превышения тока потребления прибора. Взрывобезопасный режим 2 предназначен для обеспечения безопасности прибора при работе во взрывоопасной зоне. В этом режиме основная электроника дефектоскопа обесточена и работает только электроника батарейной секции, запитанная через искробезопасные цепи, заключённая в герметичный корпус. Индикация работы прибора во взрывобезопасном режиме осуществляется непрерывным излучением акустического сигнализатора. Переход из режима 2 в режим 3 осуществляется только при превышении внешним давлением среды установленного порогового значения. Автономный рабочий режим 3 предназначен для работы прибора во время пропуска по трубопроводу с целью диагностики. Режим 3 состоит из дежурного, рабочего и энергосберегающего подрежимов. Дежурный подрежим предназначен для автономной работы дефектоскопа во время пропуска на интервале между диагностируемыми участками. Рабочий подрежим сбора информации предназначен для автономной работы дефектоскопа во время пропуска на диагностируемом участке. Энергосберегающий подрежим предназначен для автономной работы дефектоскопа во время пропуска при достижении скорости движения дефектоскопа 0,05 м/с и менее на диагностируемом участке. В подрежиме сбора информации Режима 3 дефектоскоп осуществляет сбор, обработку и сохранение данных пропуска (информацию от всех блоков датчиков, событийную и служебную информацию). Акустический сигнализатор излучает короткие сигналы, индицирующие нормальную работу бортовой электроники. Аппаратура дефектоскопа обеспечивает переход из Режима 1 в дежурный подрежим Режима 3 при получении задания на пропуск с внешнего терминала и при включенном внешнем аппаратном ключе. Аппаратура дефектоскопа по показаниям одометрических датчиков, в соответствии с параметрами пропуска, обеспечивает переход из дежурного подрежима в подрежим сбора информации и энергосберегающий подрежим Режима 3. Вспомогательное оборудование обеспечивает: - калибровку, тестирование, программирование параметров пропуска дефектоскопа перед пропуском; - отслеживание по трассе и поиск положения дефектоскопа внутри трубопровода; - считывание служебной и полной информации пропуска без вскрытия герметичных корпусов секций; - преобразование полученной информации в файлы данных и запись на внешние носители информации; - выпуск отчетной документации о пропуске с оценкой качества полученной информации. Приемочные и эксплуатационные испытания дефектоскопа. Программа и методика приемочных и эксплуатационных испытаний диагностического комплекса дефектоскоп комбинированный 40-ДКК.0000.000 разработана на основании «Технического задания на разработку и изготовление диагностического комплекса дефектоскоп комбинированный». Программа и методика приемочных и эксплуатационных испытаний (ПМ) определяют объем, последовательность и методику проведения приемочных испытаний диагностического комплекса. Испытания проводились в 2 этапа (на полигоне и действующих нефтепроводах): - испытания дефектоскопа диаметром 1067 мм на трубопроводе ЖИС полигона; - испытания дефектоскопа диаметром 1220 мм и комплекта вспомогательного оборудования по участку «Совхозная-Бородаевка» (протяженностью 192 км) нефтепровода Куйбышев-Лисичанск в ОАО «Приволжскнефтепровод» (2 пропуска); - испытания дефектоскопа диаметром 1020 мм и комплекта вспомогательного оборудования по участку лупинг № 6 (550-555 км) нефтепровода Альметьевск-Горький 3 в ОАО «Верхневолжскнефтепровод». Испытания программы интерпретации данных комбинированного дефектоскопа производились в соответствии с отдельной программой, утверждённой ОАО «АК «Транснефть». По завершению объема испытаний проведен анализ полученных результатов для оценки выполнения требований технического задания. Основные показатели и результаты испытаний приводятся ниже. Погрешность определения местоположения дефектов и особенностей трубопровода: - в окружном направлении, ±10 град.; - по дистанции относительно ближайшего поперечного шва, ± 0,15 м. Дефектоскоп обнаруживает соединительные и конструктивные детали, включая: - отводы, тройники, задвижки, вантузы, заплаты, -сварные присоединения; - внешние опоры ферромагнитного типа; - кожухи, в том числе эксцентрические; - точки катодной защиты - ферромагнитного типа. Конструкция дефектоскопа исключает возможность повреждения трубопровода и трубопроводной арматуры во время пропуска по трубопроводу. Комплекс обеспечивает обнаружение и измерение дефектов с размерами согласно ТЗ. В таблице 6.8 представлены результаты сравнения основных технических характеристик отечественного комбинированного дефектоскопа с дефектоскопами зарубежных производителей. Таблица 6.8 - Сравнение отечественного комбинированного дефектоскопа с дефектоскопами зарубежных производителей № п/п 1 2 3 4 Технические характеристики дефектоскопов Дефектоскоп Дефектоскоп Наименование основных Дефектоскоп ДМУ UltraScan Duo технических параметров CDP Фирма ОАО «АК Фирма General дефектоскопов Rosen «Транснефть» Electric (Германия) (Россия) (США) Минимальная глубина коррозионных дефектов, 1 1 1,9 при толщине стенки трубы 16 мм, мм Минимальная глубина дефектов типа «риска», 1,5 1,5 2,2 мм Дефекты в продольных не обнаруживает обнаруживает сварных швах обнаруживает Дефектов в поперечных не обнаруживает обнаруживает сварных швах обнаруживает Комплекс обнаруживает ферромагнитные предметы массой более 2 кг, расположенные на расстоянии не более 25 мм от поверхности трубопровода, и массой более 10 кг, расположенные на расстоянии не более 50 мм от поверхности трубопровода без указания характера предмета, его массы и расстояния до поверхности трубопровода. Минимальный внутренний диаметр трубопровода при всестороннем сужении длиной менее 2DН – 85 % от DН. Овальность трубопровода – не более 15 % от DН. Минимальный радиус поворота на 90° строительной оси трубопровода – 3 DН . Выступание внутрь трубопровода вантуза диаметром до 150 мм – 12 мм. Обеспечивается длина обследуемого участка трубопровода за однократный пропуск не менее 200 км при скорости перекачиваемого продукта не менее 1,0 м/с. Погрешность определения длины пройденной дистанции составила 0,27 %. Бортовая аппаратура запитывается от гальванически развязанного от сети 220 В внешнего источника питания постоянного тока напряжением от 19 до 35 В (что соответствует электрооборудованию класса III по классификации МЭК 61140), либо от литиевых батарей (при условии закрытого корпуса, являющегося защитной оболочкой). Программа интерпретации данных обеспечивает визуализацию диагностических данных, обнаружение аномалий и измерение параметров дефектов. 6.1.2.7 Диагностика магнитометрическим методом состояния трубопроводов Бесконтактный магнитометрический метод основан на регистрации и анализе аномалий напряженности магнитного поля в зонах концентрации продольных и поперечных напряжений, обусловленных процессами пластической деформации, изменением структуры в зонах предразрушения и разрушения металла. Метод обеспечивает обнаружение и регистрацию участков зарождающихся и развивающихся дефектов, оценивает скорость развития дефектов, а также позволяет классифицировать дефекты по степени их опасности. Особенности магнитометрического метода обнаружения и регистрации аномалий не гарантируют выявления дефектов, не вызывающих изменение уровня напряженно-деформированного состояния металла (сквозные дефекты, питтинговые коррозионные поражения). Комплексное магнитометрическое обследование технического состояния трубопровода предусматривает проведение следующих работ: – анализ проектной, исполнительной и эксплуатационной документации; – визуально-измерительный контроль трассы трубопровода; – подготовительные работы для магнитометрического обследования; – магнитометрическое бесконтактное обследование трубопровода; – камеральная обработка данных магнитометрического обследования; – разметка участков трубопровода под контрольные шурфы; – обследование трубопровода в контрольных шурфах; – идентификация выявленных дефектов трубопровода и ранжирование их по степени опасности; – оформление результатов диагностического обследования. Для проведения бесконтактного магнитометрического обследования используются приборы СКИФ (рисунок 6.70). Прибор позволяет выявлять дефекты металла: трещиноподобные дефекты (закат, риски, трещины КРН), потеря сплошности (расслоения, неметаллические включения); дефекты сварных соединений, потеря металла (изменение толщины стенки труб, коррозия внешней или внутренней поверхности; ручейковая коррозия); изменения геометрии (вмятины, гофры); отклонения уровней НДС. Возможно обнаружение дефектов и изменения толщины стенки труб подземного (подводного) объекта в рабочем состоянии, с изоляционным покрытием любого типа, а также при наличии объемных продуктов коррозии. Допустимое расстояние между магнитометром и трубопроводом составляет (отклонения от оси, глубина заложения) до 15-ти диаметров трубы в зависимости от рабочего давления. Рисунок 6.70 – Внешний вид магнитометра МБС-04 СКИФ Конструкция прибора позволяет отслеживать ось трубопровода и глубину заложения. Регистрация данных: первичная информация автоматически записывается в память прибора с шагом не более 0,25 м, ход регистрации отображается на табло в режиме реального времени. Емкость памяти прибора достаточна для непрерывной записи информации на 30 км трассы. Обработка первичной информации для индикации местонахождения магнитных аномалий может осуществляться в режиме реального времени. Регистрация аномалий магнитного поля над ферромагнитным объектом производится при помощи гальваномагнитных преобразователей – феррозондовых датчиков. Электромеханическое сканирование поверхности земли над трубопроводом осуществляется при перемещении строчных преобразователей вдоль оси трубопровода. Результирующий сигнал характеризуется разностью напряженностей магнитного поля дефектного и бездефектного участков трубопровода. По мере эксплуатации трубопровода под воздействием различных факторов (деформация и дефекты производства трубы, внутренняя и наружная коррозия и т. п.) происходит изменение структуры металла, возникают зоны концентрации продольных и поперечных напряжений. Сварной шов как конструктивный элемент трубопровода является концентратором напряжений в стенке трубы и увеличивает напряжения в 1,5–1,6 раза. Дефектный сварной шов увеличивает напряжения более чем в 2 раза. Как правило, старение металла приводит к росту напряжений, возникновению и развитию дефектов и предрасположенности к разрушению. Основные результаты обследования представляются графиками автоматической регистрации параметров магнитного поля с выявленными аномалиями напряженно-деформированного состояния металла. 6.1.3 Порядок проведения работ по диагностике 6.1.3.1 Подготовка линейной части нефтепроводов для диагностики При подготовке линейной части нефтепровода к проведению работ по диагностированию его состояния необходимо учесть данные о предшествующей эксплуатации нефтепровода, которые должны включать следующие параметры: – ситуационный план и профиль трассы; – конструктивные и технологические параметры нефтепровода; – режимы перекачки; – данные о предшествующих процедурах по очистке полости нефтепровода от парафиносмолистых отложений и посторонних предметов; – данные об исследовании геометрии нефтепровода; – результаты предшествующих инспекций; – данные о ремонтных работах и ликвидации утечек на нефтепроводе; – характеристики перекачиваемой нефти, если за основу взята ультразвуковая дефектоскопия; – требования промышленной безопасности при проведении диагностики нефтепровода и возникновении нештатных ситуаций. В зависимости от используемых методов контроля дефектов трубопроводов требуется различная специальная подготовка линейной части нефтепроводов для проведения диагностики. Оценка противокоррозионной защиты на законченном строительством участке трубопровода методом измерения разности потенциалов труба – земля требует, чтобы участок не имел электрических и технологических перемычек с другими подземными сооружениями. Не допускается также контакт неизолированных концов трубы контролируемого участка с соседними участками и с грунтом. На действующих трубопроводах вдоль участка трубопровода в соответствии с проектом должны быть установлены контрольно-измерительные колонки (катодные выводы). Если эти контрольно-измерительные колонки не установлены, то такой участок считается не подготовленным к испытаниям. Для проведения инструментальных электрометрических и магнитометрических обследований, обхода трассы трубопровода требуется вдольтрассовый проход. Использование шурфования, акустико-эмиссионного метода и тензометрирования требует доступа к трубопроводу и непосредственного контакта с ним. При гидроиспытаниях отдельных труб, участков трубопровода и трубопровода в целом, помимо специального оборудования и доступа к трубопроводу, необходимы источники водозабора и места для сброса воды после гидроиспытаний. В случае проведения гидроиспытаний зимой с применением антифризов перед сбросом воды после гидроиспытаний требуется ее очистка. В результате обследования большого числа трубопроводов, транспортирующих различные типы нефти и эксплуатирующихся в широком диапазоне природно-климатических условий, были разработаны наиболее приемлемые правила и порядок внутритрубного диагностического обследования магистральных нефтепроводов. Одним из главных требований, выполнение которого необходимо для надежного диагностирования линейной части, является требование к подготовке линейной части МН. Каждый участок, представленный к диагностированию, в обязательном порядке должен быть оборудован камерами пуска и приема внутритрубных приборов и очистных устройств КППСОД (рисунок 6.71). Рисунок 6.71 – КППСОД Схема расположения камер ППСОД на НПС и способ подключения ее к трубопроводу представлены на рисунке 6.72 Рисунок 6.72 – Схема размещения КППСОД Камеры пуска/приема предназначены для запасовки ВИП в трубопровод и начала его движения, а также для остановки ВИП в конце обследуемого участка и его выемки. Камера пуска или приема состоит из корпуса, затвора для открытия или закрытия камеры, арматуры и трубопроводов технологической обвязки, патрубка для установки запасовочного устройства (на камере пуска) и других комплектующих узлов, манометров, вантузов, сигнализаторов прохождения ВИП и скребков. Корпус камеры состоит из расширенной части с затвором и трубы номинального диаметра, соединенных коническим переходником и подключенных через выходную задвижку к магистральному нефтепроводу. Операции по запасовке (рисунок 6.73) и выемке ВИП выполняются без остановки перекачки нефти. Рисунок 6.73 – Запасовка дефектоскопа WM в камеру Опыт проведения дефектоскопии позволил разработать оптимальную стратегию как подготовительных, так и непосредственно диагностических работ, которые в обязательном порядке должны включать в себя следующие составляющие (для первичного обследования): – очистку трубопровода от парафино-смолистых отложений, металлических и посторонних предметов путем пропуска очистных скребков; – установление реального минимального проходного сечения трубопровода путем пропуска снаряда-калибра; – устранение крутоизогнутых колен, имеющих радиус изгиба менее 1,5 Dн и мест критического сужения проходного сечения труб (менее 85% Dн); – проведение ревизии опор воздушных переходов; – определение необходимого количества и мест расстановки маркерных точек, которые должны быть постоянно зафиксированы на трассе нефтепровода и установлены строго над его осью; – определение мер по обеспечению заданной постоянной скорости движения внутритрубного инспекционного прибора в период пуска; – предотвращение ситуаций, когда в транспортируемую нефть может попасть осадок из резервуаров, особенно перед пропуском внутритрубных инспекционных приборов; – определение схемы связи персонала во время пропуска с пусковой, приемной камерами, диспетчером, группами сопровождения; – определение действий, которые должны быть предприняты при возникновении нештатных ситуаций при пропуске внут-ритрубных инспекционных приборов; – полное открытие линейных задвижек и исключение ситуации, когда они могли быть прикрыты или закрыты во время движения ВИП, неисправные задвижки должны быть заменены на новые или отремонтированы. Для обеспечения свободного пропуска ВИП в трубопроводе не должно быть отклонений от номинального диаметра и препятствий (таких, как вмятины, гофры и т. д.), из-за которых ВИП может застрять. Минимальная величина проходного диаметра должна быть не менее 85% от наружного диаметра, поэтому все сужения больших размеров должны быть заранее удалены. Запасовочное устройство. Запасовочное устройство - приспособление, предназначенное для затягивания тросом многосекционных приборов в камеру запуска при помощи лебедки или подъемного крана. Устройство устанавливается на фланец специального патрубка, приваренного к камере запуска за пределами ее расширенной части. Приспособление (рисунок 6.74) состоит из трубы с приваренным крепежным фланцем, таким же, как и фланец патрубка, одного или двух направляющих роликов. Длина трубы с роликом L, входящая в патрубок, должна обеспечивать нахождение ролика в центре трубопровода. Вращающиеся и трущиеся детали запасовочного устройства должны быть изготовлены из материалов, исключающих искрообразование. Рисунок 6.74 – Запасовочное устройство 6.1.3.2 Очистка внутренней полости трубопровода С целью поддержания пропускной способности и предупреждения скапливания воды и внутренних отложений, а также для подготовки участка нефтепровода к внутритрубной инспекции и переиспытаниям должна проводиться очистка внутренней полости МН пропуском очистных устройств. Существуют следующие виды очистки: – периодическая – для удаления парафиновых отложений, скоплений воды и газа с целью поддержания проектной пропускной способности нефтепроводов и предупреждения развития внутренней коррозии трубопроводов; – целевая – для удаления остатков герметизаторов после проведения ремонтных работ на линейной части магистральных нефтепроводов; – преддиагностическая – для обеспечения необходимой степени очистки внутренней полости нефтепровода в соответствии с техническими характеристиками внутритрубных инспекционных приборов. Очистка производится в соответствии с разработанными и утвержденными главным инженером эксплуатирующей организации инструкциями для каждого участка магистральных нефтепроводов. Периодическая и преддиагностическая очистка трубопровода осуществляется пропуском не менее двух очистных устройств в соответствии с Положением о проведении работ по очистке внутренней полости магистральных нефтепроводов. Время между пуском очистного устройства с закрытыми байпасными отверстиями на нем и очистного устройства с открытыми бай-пасными отверстиями не должно превышать 24 ч. Целевую очистку допускается проводить пропуском одного очистного устройства с закрытыми байпасными отверстиями. Планирование работ по очистке нефтепровода производится путем формирования годового и на его основе месячных планов работ с учетом: – требований периодичности очистки; – годового плана внутритрубной диагностики; – необходимости проведения целевой очистки после проведения ремонтных работ в соответствии с планом остановок нефтепровода. При наличии на участках нефтепроводов резервных ниток подводных переходов через реки и болота, лупингов и обводных линий сначала планируется их очистка, а потом очистка непосредственно участка. Лупинги, резервные нитки и перемычки между параллельными трубопроводами должны быть отключены от основного трубопровода на период прохождения очистных устройств, калибров и диагностических приборов. Для восстановления качества нефти (содержание солей, механических примесей, воды и пр.), ухудшающегося в процессе очистки, разрабатываются мероприятия по исправлению качества некондиционной нефти. Мероприятия должны предусматривать выделение свободных резервуаров для локализации некондиционной нефти, организацию дополнительного контроля качества нефти, компаундирование и другие работы по доведению качества нефти до установленных норм. Очистка нефтепроводов должна выполняться очистными устройствами, имеющими полный комплект разрешительной и эксплуатационной документации, в том числе: – сертификат соответствия государственным стандартам; – разрешение Госгортехнадзора России на применение; – заключение о взрывобезопасности; – паспорт; – формуляр; – руководство по эксплуатации; – инструкция по монтажу; – ведомость запасных принадлежностей; – ведомость эксплуатационных документов. Для получения качественной информации при проведении внутритрубной диагностики внутреннюю полость трубопровода необходимо тщательно очистить от парафино-смолистых отложений, остатков глиняных тампонов, появившихся при ремонте трубопровода, а также посторонних предметов. Наилучшие результаты очистки дает применение очистных устройств с чистящими дисками, изготовленными из высококачественного полиуретана по современной технологии, которые обладают наилучшими физико-механическими характеристиками (в том числе по износостойкости) из до сих пор применявшихся для этих целей материалов. В ОАО «АК «Транснефть» разработаны и выпускаются серийно скребки нескольких типов: – стандартные типа СКР1 с чистящими дисками; – щеточные типа СКР1-1 с чистящими и щеточными дисками; – двухсекционные типа СКР2 с чистящими и щеточными дисками и подпружиненными щетками; – магнитными скребками типа СКРЗ с чистящими дисками и магнитными щетками, предназначенными для сбора металлических предметов из полости трубы; – щеточными типа СКР-4 с чистящими пластинами. Очистные скребки типа СКР1 и СКР1-1. Очистные скребки СКР1 и СКР1-1 различного диаметра предназначены для очистки внутренней полости трубопровода от парафиносмолистых отложений, глиняных тампонов, а также удаления посторонних предметов. Рабочая среда для скребков – нефть, нефтепродукты, газ, вода. Качественная очистка является необходимым условием получения достоверных данных при пропуске дефектоскопа. Технические характеристики скребков для проведения очистных работ на трубопроводах различного диаметра представлены на рисунках 6.75, 6.76. Корпус скребка представляет собой стальную полую конструкцию. Фланцы, приваренные в средней и задней частях корпуса, обеспечивают крепление на них: двух ведущих, четырех чистящих дисков, разделенных прокладочными дисками малого диаметра и одной или двух манжет (в зависимости от конструкции). Прокладочные диски обеспечивают определенное расстояние между ведущим и чистящими дисками. Диски и манжеты изготавливаются из высококачественных полиуретанов, стойких к истиранию. На переднем торце скребка расположены байпасные отверстия, ось которых направлена под углом к стенке трубопровода. Они предназначены для размыва отложений, которые скребок счищает с внутренней поверхности трубопровода и толкает впереди себя. Байпасные отверстия могут закрываться заглушками-болтами. Иллюстрация работы скребка по очистке приведена на рисунке 6.77. В задней части скребка в защитной раме может устанавливаться передатчик для скребка. На некоторых типоразмерах скребков манжеты не предусмотрены. На заключительной стадии очистки, перед пропуском дефектоскопа, на передней и на задней частях скребка вместо одного прокладочного устанавливается щеточный диск. Такой скребок относится к типу СКР1-1 (рисунок 6.76). Минимальное проходное сечение трубопровода, необходимое для пропуска очистного скребка, составляет 85% Dн. Специальная комбинация чистящих и щеточных дисков обеспечивает эффективное удаление отложений с внутренних стенок нефтепроводов и из коррозионных углублений в стенках. Рисунок 6.75 – СКР1 Рисунок 6.76 – СКР1-1 Двухсекционный очистной скребок типа СКР2. Скребок предназначен для очистки внутритрубной поверхности трубопроводов от парафинсодержащих отложений, мусора и продуктов коррозии. Основные параметры скребков различных типоразмеров приведены на рисунке 6.78. Скребок типа СКР2 состоит из головной и хвостовой секций, соединенных карданным шарниром. Каждая секция содержит полый корпус и два блока полиуретановых дисков, расположенных в головной и хвостовой частях корпуса и предназначенных для очистки внутренней поверхности трубопровода. Блоки дисков состоят из набора дисков чистящих, ведущих, прокладочных и щеточных, разделенных прокладочными дисками, закрепленных на корпусе болтами. На каждой секции между полиуретановыми дисками расположены щеточные диски, выполненные в виде прокладочного диска с запрессованными проволочными пучками. Задние блоки дисков на головной и хвостовой секциях содержат чистящие и ведущие диски с байпасными отверстиями, прокладочные диски с пазами (только на хвостовой секции) и ведущие диски уменьшенного диаметра для формирования направленного потока перекачиваемого продукта. На головной секции скребка расположены шарнирно закрепленные рычаги со щетками с жесткой щетиной, подпружиненные в направлении стенки трубы. На передней части головной секции установлен бампер и прокладка с пазами, образующие группу радиально направленных сопел. В задней части хвостовой секции расположен передатчик для скребка, закрытый защитной рамой. Помещенный в очищаемый трубопровод, скребок движется вместе с потоком перекачиваемого продукта. Очистка от парафинсодержащих отложений осуществляется полиуретановыми чистящими дисками. Твердые отложения удаляются жесткими щетками, установленными на шарнирных рычагах. Отложения из коррозионных углублений удаляются щеточными дисками с гибкой щетиной. Из-за наличия байпасных отверстий на корпусе и в дисках скребка скорость потока перекачиваемого продукта должна быть не менее 0,5 м/с для нефти и не менее 1 м/с для нефтепродуктов с пониженной вязкостью и воды. Кольцевой канал между ведущим диском уменьшенного диаметра и стенкой трубопровода, отверстия в ведущих и чистящих дисках формируют поток перекачиваемого продукта, который через отверстия в корпусе скребка, а затем через группу радиально направленных сопел в передней части головной секции перетекает в зону трубопровода перед скребком, вынося с собой взвешенные частицы удаленных со стенок отложений (рисунок 6.79). При этом поток жидкости, выходящий через сопла, размывает отложения на стенке трубопровода. Сформированный поток жидкости удаляет взвешенные отложения из рабочей зоны скребка и очищает металлические щетки от отложений. Рисунок 6.78 – Технические характеристики скребков СКР2 Рисунок 6.79 – Иллюстрация размыва отложений из рабочей зоны скребка: 1 - диск ведущий; 2 - диск ведущий с отверстиями; 3 - диск перепускной; 4 - диск чистящий; 5 - диск чистящий с отверстиями; 6 - диск щеточный; 7 - щетка на подпружиненном рычаге В случае эксплуатации скребка в трубопроводе с пониженной скоростью перекачки транспортируемого продукта необходимо заменить прокладку на переднем бампере скребка на прокладку с уменьшенной площадью байпасных отверстий. Ориентировочные значения площади байпасных отверстий по отношению к сечению трубопровода в зависимости от скорости перекачки продукта по трубопроводу приведены ниже: – 3% для скорости потока более 1 м/с для нефти; – 2% для скорости потока более 0,7 м/с для нефти; – 1% для скорости потока более 1 м/с для воды и нефтепродуктов типа бензин. При необходимости, для перекрытия байпасных отверстий допускается установка прокладки без пазов. Непосредственно перед запасовкой скребка в трубопровод производится установка передатчика для скребка ПДС 14-02. Магнитный скребок СКР3. Магнитный скребок СКР3 предназначен для оценки качества очистки внутренней полости трубопровода от посторонних металлических предметов. Качественная очистка является необходимым условием получения достоверных данных при пропуске магнитного дефектоскопа. Пропуск магнитного скребка производится до пропуска прибора-шаблона и магнитного дефектоскопа. Технические характеристики магнитных скребков типа СКР3 приведены на рисунке 6.80. Корпус скребка представляет собой стальную конструкцию. Фланцы, приваренные в передней и задней частях корпуса, обеспечивают крепление на них чистящих и поддерживающих дисков. Магниты, на которые крепятся щетки, расположены по окружности в центральной части корпуса. Находящиеся в полости трубопровода посторонние металлические предметы собираются на четырех магнитах-сборниках на корпусе скребка, а также на щетках. Немагнитные объекты собираются щетками и манжетами. Для очистки могут применяться также скребки, имеющие пояса магнитов со щетками в передней и задней части корпуса и магниты-сборники в центральной его части. Скребок очистной СКР4. Скребок очистной СКР4 (рисунок 6.81) предназначен для очистки внутренних поверхностей трубопроводов от парафиносодержащих отложений, мусора, металлических предметов и продуктов коррозии. Скребок помещается в очищаемый трубопровод и двигается вместе с потоком перекачиваемого продукта, производя очистку внутренней поверхности трубопровода. Объем работ по очистке нефтепровода зависит от типа перекачиваемой нефти и меры чистоты внутренней поверхности. В частности, при дефектоскопии нефтепроводов, транспортирующих малопарафинистую нефть, в большинстве случаев достаточно использовать штатные средства очистки, позволяющие получать вполне удовлетворительные результаты. Рисунок 6.80 – Технические характеристики скребков СКР3 Рисунок 6.81 – Скребок СКР4 Для трубопроводов, транпортирующих парафинистую нефть с высоким содержанием асфальтосмолистых веществ, приходится прибегать к неоднократным очисткам и использовать при этом специальные устройства. Лупинги, резервные нитки и перемычки между параллельными трубопроводами должны быть отключены от основного трубопровода в течение всего периода от запуска первого прибора (скребка) до приема последнего прибора (скребка – при периодической очистке или дефектоскопа – при проведении внутритрубных инспекций). Минимальное время между запусками двух очистных скребков не регламентируется и определяется технологическими возможностями узлов запуска и приема очистных устройств. Допускается одновременный прием двух очистных скребков в камеру приема при наличии конструктивных и технологических возможностей узла приема очистных устройств. Периодичность очистки определяется индивидуально для каждого нефтепровода в зависимости от особенностей его эксплуатации и свойств перекачиваемого продукта, но не реже 1 раза в квартал. При снижении пропускной способности нефтепровода в промежутках между периодическими очистками на 2% и более необходимо проводить внеочередные очистки. Для освобождения от воды внутренней полости нефтепроводов, работающих на сниженных режимах, рекомендуется 1 раз в неделю вести перекачку нефти по схеме «через резервуары» со скоростью более 1,5 м/с в течение не менее 2 ч. Количество пропускаемых очистных устройств перед проведением внутритрубных инспекций должно определяться достижением результата, при котором последнее очистное устройство приходит в приемную камеру без механических повреждений корпуса, ведущих и чистящих дисков, а количество принесенных парафинсодержащих примесей и металлических предметов не превышает критериев оценки очистки нефтепроводов, соответствующих инструкциям по эксплуатации на диагностические снаряды и указанные в таблице 6.9. Таблица 6.9 – Определение количества пропускаемых очистных устройств Парафин или грунт взвешенный Вид внутритрубной диагностики л, не более Металл твердый количество электродов л, не более шт. на 10 км, не более (шт., не более, при длине участка более 150 км) Ультразвукавая 5 0,5 1(15) Магнитная 10 0,5 1(15) Профилеметрия 20 1 1(15) По результатам очистки специалистами предприятия, выполняющего диагностические работы, принимается решение о производстве диагностических работ. Опыт очистных работ, проводимых при подготовке к пропуску внутритрубных инспекционных приборов, показывает необходимость производить от 6 до 14 пропусков очистных устройств. Очистные устройства рекомендуется оборудовать низкочастотными передатчиками во взрывозащищенном исполнении, которые в комплекте с наземными переносными детекторами позволяют контролировать прохождение очистных скребков по участку нефтепровода и обнаруживать места их возможной остановки (застревания). Непосредственно перед запасовкой скребка в трубопровод производится установка передатчика для скребка ПДС 14-02 или ПДС 10-00 (далее ПДС). ПДС является генератором электромагнитных сигналов в диапазоне приема наземного локационного оборудования. ПДС выполнен во взрывозащищенном исполнении и предназначен для работы во взрывоопасных зонах. Подъем и перемещение скребка производится за кольцо на бампере или за корпус скребка. 6.1.3.3 Скребок-калибр Во многих случаях при обследовании трубопроводов первым в трубопровод запускается скребок-калибр (рисунок 6.82). Скребок-калибр это – внутритрубный снаряд, способный проходить значительные сужения трубопровода, отводы с малым радиусом кривизны, задвижки и краны, по тем или иным причинам не полностью открытые, и другие препятствия. Рисунок 6.82 – Скребок-калибр Расположение препятствий по длине трубопровода регистрируется во внутренней памяти встроенного телеметрического модуля при контакте этих препятствий с мерными дисками. Двигаясь первым по трубопроводу, скребок-калибр собирает со стенок накопившиеся отложения и частично выносит их в приёмную камеру. Одновременно с очисткой трубопровода скребок-калибр определяет положение препятствий, которые помешают проведению диагностики трубопровода дорогостоящими магнисканами или ультрасканами. На своём корпусе скребок-калибр имеет мерные диски, которые деформируются при контакте с выступающими внутрь элементами конструкции трубопровода или при контакте с находящимися в трубопроводе посторонними предметами. Конструкция скребка-калибра представлена на рисунке 6.83. Изучая принятый в приёмной камере после пропуска скребок-калибр, специалисты делают очень важные для хода дальнейших работ оценки: - оценивается проходное сечение трубопровода; - оценивается количество отложений на стенках трубопровода. На базе этих оценок делается основной вывод о необходимости и возможности пропуска в трубопроводе очистных скребков. Рисунок 6.83 – Конструкция скребка-калибра: 1 – мерные диски; 2 – чистящие манжеты; 3 – электромагнитный передатчик; 4 – бампер; 5 – легкий корпус Когда деформация мерных дисков велика, что говорит о недостаточном проходном сечении трубопровода для пропуска очистных скребков, возникает необходимость устранения сужений трубопровода, вызвавших деформацию мерных дисков (рисунок 6.84). Рисунок 6.84 – Деформация мерных дисков (калибровочных пластин) Для локализации мест сужений трубопровода делается пропуск диагностического снаряда-профилемера, который, производя замеры внутреннего сечения трубопровода, отмечает дистанцию сужений от камеры запуска.Следует, что достоверность данных профилеметрии не всегда достаточна по многим причинам. Большое количество загрязнений в трубопроводе, препятствующих хорошему контакту измерительных рачагов профилемера со стенкой трубопровода, приводит к регистрации ложных сужений. Сложный режим скорости движения профилемера (особенно в газопроводах), когда имеют место остановки на препятствиях и последующие рывки при преодоления сужений, приводит к отскокам измерительных рычагов от сварных швов и др. элементов трубопровода. Эти несанкционированные движения рычагов также приводят к регистрации ложных сужений. Большое количество загрязнений в трубопроводе приводит также к проскальзыванию или блокировке одометрических колёс профилемера, что снижает достоверность определения дистанции сужений от пусковой камеры. Таким образом, когда начинаются работы по устранению сужений трубопровода, во многих случаях приходится выполнять многократные пропуски профилемера для уточнения расположения мест сужений. Для повышения информативности пропуска скребка-калибра и сокращения потребности в пропусках профилемера предлагается оснастить скребок-калибр телеметрическим модулем. Конструктивно совмещённый в одном корпусе с низкочастотным передатчиком, он не накладывает ограничений на конструкцию скребка-калибра. Фиксируя во внутреннюю память моменты контакта мерных дисков с твёрдыми элементами трубопровода, он позволяет после пропуска скребкакалибра установить моменты времени, когда деформировались мерные диски. С большой долей вероятности эти моменты соответствуют прохождению скребком-калибром сужений трубопровода. Так как при первом пропуске скребка-калибра велик риск его остановки, то по трассе трубопровода организуется, как правило, большое количество маркерных (контрольных) точек с регистраторами прохождения снаряда, для облегчения поиска и извлечения скребка в случае его застревания. Установив в маркерных точках низкочастотные приёмники-регистраторы с точными часами, можно, после пропуска скребка-калибра, установить моменты прохождения им маркерных точек. Совместный анализ данных приёмников-регистраторов и телеметрического модуля скребка-калибра после пропуска позволяет локализовать на трассе места расположения сужений трубопровода, которые помешают прохождению диагностического снаряда. Телеметрический модуль воспринимает своими датчиками ускорений удары элементов конструкции скребка о стенки трубопровода. Встроенная программа анализирует амплитуду и длительность ускорений. Удары эластичных элементов скребка (опорных манжет или дисков, пластиковых деталей корпуса) вызывают ускорения меньшей амплитуды и большей длительности, чем удары от соприкосновений с элементами трубопровода металлических мерных дисков. 6.1.3.4 Прибор–шаблон Прибор-шаблон (рисунок 6.85) является двухсекционным прибором, предназначенным для подтверждения возможности безопасного пропуска магнитного дефектоскопа по диагностируемому участку трубопровода. Прибор-шаблон состоит из двух стальных корпусов, соединенных между собой буксировочной тягой с универсальными шарнирами. В передней и задней частях каждой секции по окружности установлены поддерживающие колеса, предназначенные для центрирования прибора в трубе. Для приведения в движение прибора в трубопроводе на передней его секции установлены две манжеты. Рисунок 6.85 – Прибор-шаблон Наличие необходимого проходного сечения трубопровода для пропуска магнитного дефектоскопа подтверждается после пропуска прибора-шаблона по трубопроводу по состоянию его калибровочных пластин, установленных на секциях прибора и по целостности срезных штифтов поддерживающих и буферных колес. 6.1.3.5 Навигационный снаряд Получение всесторонних данных о состоянии трубопровода, объединение этих данных и проведение их анализа для формирования эффективной стратегии эксплуатации и обслуживания – такова цель комплексной диагностики. Оптимальным решением такой задачи является проведение внутритрубного обследования трубопровода с определением дефектов геометрии и выявлением трубных аномалий с последующим картографированием результатов обследования. Интеграция данных пространственного расположения и качественных характеристик трубопровода предоставляет широкие возможности для анализа текущего состояния трубопровода и обоснованного долговременного прогнозирования изменений. До настоящего времени методика отыскания местоположения на местности дефектов по данным внутритрубной дефектоскопии базировалась в основном на позиционировании с помощью мерного инструмента от известного положения маркеров. При этом точность данного метода существенно ограничена (1:5% от измеряемого расстояния) в связи с погрешностью мерного инструмента, достаточной неопределенностью положения МТ на местности и влияния на точность измерения расстояний рельефа местности и локальных изгибов трассы МТ в плане. Известны методы позиционирования трасс МТ с помощью геодезического оборудования, в том числе на основе GPS-технологий. Геодезические измерения в данном случае способны обеспечить определение координат съемочных точек с погрешностью 2:5 см. При этом погрешность привязки съемочных точек к положению осевой МТ составляет порядка 20 см, а по дистанции МТ – от единиц до десятков метров. Кроме этого следует отметить достаточно большую трудоемкость и стоимость геодезического позиционирования. Для выполнения картографирования трубопровода применяется навигационный снаряд (рисунок 6.86), основной системой которого является инерциальная навигационная система, состоящая из высокоточных гироскопов и акселерометров. Навигационный снаряд предназначен для определения геодезических координат и пространственного положения (рисунок 6.87) действующих трубопроводов с целью: проверки технологических параметров МТ на соответствие строительной документации; привязки коррозионных поражений МТ к координатам местности; определения локальных смещений МТ; решения вопросов землеотведения. Рисунок 6.86 – Навигационный снаряд Рисунок 6.87 – Картографирование результатов обследования Основной отличительной чертой данного метода позиционирования является определение геодезических координат осевой линии МТ с дискретностью по дистанции 3:5 см по данным непосредственных измерений параметров движения внутритрубного инспектирующего снаряда с помощью прецизионных одометров и современных инерциальных датчиков. Среднеквадратичная погрешность позиционирования любого объекта МТ (в т.ч. коррозионных поражений) составляет порядка 50 см. 6.1.3.6 Требования к установке маркерных пунктов Общие требования к установке маркерных пунктов. Установка маркерных пунктов во время пропуска ВИП производится в соответствии с «Планом расстановки маркерных пунктов по трассе нефтепровода», который разрабатывается для каждого участка нефтепровода и является приложением к паспорту на МН. Каждый маркерный пункт должен быть привязан к двум постоянным ориентирам – опорам линий связи и электропередач, задвижкам, вантузам, контрольно-измерительным колонкам и т. п. Привязка маркерных пунктов на местности должна быть отражена в «Схеме установки маркерных пунктов». План и схема установки маркерных пунктов составляются ОАО МН при подготовке «Технического задания на проведение внутритрубной диагностики». Расстояние между маркерными пунктами должно составлять не более 2 км. Глубина залегания нефтепровода в местах расположения маркерных пунктов должна составлять не более 1,5 м. Местоположение и номера маркерных пунктов должны оставаться неизменными для всех пропусков ВИП. Требуется обязательная установка маркерных пунктов на переходах нефтепровода через реки, каналы, водоемы; железные и автомобильные дороги; труднодоступные участки (болота, горные участки и др.); промышленные объекты и населенные пункты. Маркерные пункты на местности должны обозначаться опознавательными знаками в виде столбиков со щитами-указателями (рисунок 6.88). Рисунок 6.88 – Знак маркерного пункта Требования к установке маркерных пунктов на ПМН через водные преграды. Установка маркерных пунктов на ПМН через водные преграды производится в соответствии с требованиями «Регламента технической эксплуатации переходов магистральных нефтепроводов через водные преграды». Места установки маркерных пунктов должны быть нанесены на топографический план перехода. Привязка маркерных пунктов на местности должна быть указана в паспорте на ПМН. На оси трассы ПМН через водную преграду должно быть установлено два постоянных маркерных пункта, расположенных на обоих берегах водной преграды выше дюкерного участка, т. е. на пойме. Маркерные пункты должны быть привязаны к реперам геоосновы линейными промерами и в системе геодезических координат ПМН. Типовая схема установки маркерных пунктов на ПМН через водные преграды приведена на рисунке 6.89. Рисунок 6.89 – Типовая схема установки маркерных пунктов на переходах МН через водные преграды Требования к установке маркерных пунктов на ПМН через железные и автомобильные дороги. На оси трассы ПМН через железные и автомобильные дороги должно быть установлено два постоянных маркерных пункта, расположенных на обеих сторонах дороги. Маркерные пункты должны располагаться на расстоянии 50–100 м от подошвы откоса насыпи. Типовая схема установки маркерных пунктов на ПМН через железные и автомобильные дороги приведена на рисунке 6.90. Рисунок 6.90 – Типовая схема установки маркерных пунктов на переходах МН через железные и автомобильные дороги 6.1.3.7 Сопровождение снаряда по трассе Для контроля за движением снаряда служат приемопередатчики профилемеров Калипер и дефектоскопов Ультраскан, антенны которых установлены под решеткой бампера в носовой части, а также приборы сопровождения, в состав которых входят локаторы и маркерные передатчики. Приемопередатчики диагностических снарядов (ПДС) генерируют низкочастотные электромагнитные сигналы, которые улавливаются антенной локаторного приемника на поверхности земли с расстояния до 3 м от передатчика, находящегося в трубопроводе. Локаторы, предназначенные для слежения за снарядами при их движении по трубопроводу, и маркерные передатчики, сигналы которых улавливаются приемниками снарядов, необходимы для привязки диагностической информации к конкретным точкам трассы нефтепровода и устанавливаются в местах размещения маркеров, отмеченных в «Плане расстановки маркерных пунктов на трассе». Группы сопровождения, с локатор-ными приемниками и маркерными передатчиками, должны прибывать на маркерные пункты не позднее, чем за 20 мин до предполагаемого прохождения снаряда. Для контроля прохождения снаряда по акустическому шуму, создаваемому им при движении по трубопроводу, могут применяться акустические локаторы. Обнаружение снаряда или скребка, оснащенного ПДС. Обнаружение неподвижного снаряда или скребка, оснащенного ПДС, производится следующим образом: – перемещаясь вдоль оси магистрального трубопровода с включенным локаторным приемником, расположить его антенну вдоль оси трубопровода; – необходимо останавливаться через каждые 2–3 м, удерживая антенну в горизонтальном положении параллельно трассе. Для лучшего подавления помех антенну следует размещать на земле; – при приближении к передатчику снаряда должен быть слышен ритмичный сигнал, при этом полоска индикатора, пульсируя, увеличивается по величине; – произвести идентификацию сигнала: при попадании передатчика снаряда в зону приема локатора полоска индикатора на дисплее локатора пульсирует с периодом в 1,4 с (0,4 с – сигнал, 1,0 с – пауза). Одновременно слышен акустический сигнал. Показателем присутствия передатчика снаряда является только наличие характерного регулярно повторяющегося сигнала. Определение точного положения. Для определения точного положения передатчика снаряда антенну локатора удерживают в вертикальном положении. Постепенно перемещая ее вдоль трубопровода, необходимо найти место с минимальным уровнем сигнала, при этом антенна локатора будет находиться непосредственно над передатчиком. Точность определения положения может быть увеличена путем увеличения усиления приемника локатора. Определение глубины нахождения передатчика. Для определения глубины нахождения передатчика снаряда измеряется расстояние между двумя местами с минимальным уровнем сигнала при горизонтальном положении антенны локатора. Глубина нахождения передатчика составляет приблизительно 0,8 этого расстояния. Слежение за перемещающимся снарядом. Непрерывное слежение за перемещающимся снарядом можно осуществить лишь при наличии свободного доступа ко всей трассе трубопровода, постоянной скорости снаряда и перемещения оператора с локатором со скоростью, превышающей скорость снаряда. Поэтапное слежение за снарядом состоит в регистрации локатором нескольких мест прохождений снаряда, с обгоном его после регистрации каждого прохождения. Антенна локатора располагается на земле, параллельно оси трубопровода. Автоматическая запись времени прохождения. Когда передатчик снаряда проходит под антенной приемника, в его память автоматически записывается время прохождения снаряда, производится подсчет и регистрация количества принятых импульсов. Время прохождения и количество зарегистрированных при этом импульсов может быть выведено из памяти локатора на дисплей. Локатор может хранить данные о нескольких прохождениях снаряда. Порядок работы на маркерном пункте. По прибытии к маркерному пункту необходимо найти отмечающий его ориентир и установить передатчик маркера в соответствии с рисунком 6.91. Установить две катушки передатчика в вертикальное положение над трубопроводом (если трубопровод располагается над землей, катушки передатчика устанавливают наверху трубопровода) на расстоянии приблизительно 70 см друг от друга вдоль оси трубопровода и соединяют их кабелями с передатчиком. Маркерный передатчик остается выключенным. Рисунок 6.91 – Размещение локатора и маркерного передатчика Установить локатор над трубопроводом на расстоянии примерно 10–20 м выше по течению продукта. Положить катушку приемника над осью трубы на землю так, чтобы ее ось была параллельна оси трубопровода. Включить приемник и установить усиление таким образом, чтобы индикатор показал максимальный сигнал (при самовозбуждении приемника). Затем уменьшать усиление до такой величины, чтобы индикация пропала. Кратковременно включить маркерный передатчик, при этом индикатор локатора должен показать наличие сигнала, а в динамике локатора должен прозвучать прерывистый звуковой сигнал. Выключить маркерный передатчик. Следить за индикатором локаторного приемника. При появлении звукового сигнала и сигнала на индикаторе о прибытии снаряда дать команду оператору маркерного передатчика на его включение. Подождать, пока снаряд не пройдет маркерный пункт. Если этот момент не может быть точно определен, выждать некоторое время, которое зависит от скорости снаряда (примерно 3 мин при скорости 1 м/с). Выключить локаторный приемник и маркерный передатчик и собрать оборудование. Зафиксировать время прохождения снаряда и сообщить его, по возможности, следующей группе и диспетчеру. Слежение за прохождением снаряда по трубопроводу необходимо осуществлять до тех пор, пока он не приблизится к камере приема до расстояния 1,5–2 км. После обнаружения снаряда на последнем маркерном пункте необходимо приступить к выполнению операции по его приему. 6.1.3.8 Отслеживания движения внутритрубных снарядов в подводном трубопроводе Проведение очистки и диагностики подводного трубопровода является сложной операцией с технической и организационной точек зрения. В случае незапланированной остановки (застревании) внутритрубного снаряда (очистного скребка, профилемера или дефектоскопа) в подводном трубопроводе необходимо иметь четкий план действий для быстрого определения места остановки и извлечения снаряда. Технология, позволяющая оперативно отслеживать положение внутритрубного снаряда в подводном трубопроводе позволяет сократить время нахождения водолазов или дистанционно управляемого батискафа под водой для поиска места остановки внутритрубного снаряда. С расширением разработок шельфовых месторождений и связанной с этим прокладкой протяженных подводных трубопроводов такая технология будет все больше востребована. Схематично использование низкочастотного передатчика и электромагнитного локатора (в специальном водонепроницаемом до 1000 м исполнении) показано на рисунке 6.92 (на примере одной маркерной точки). Последовательность операций при проведении работ по пропуску внутритрубного снаряда в подводном трубопроводе. На оси трубопровода (под водой) в контрольных (маркерных) точках, закрепляются на тросах с помощью якорей плавучие буи, видимые на поверхности водоёма. Количество маркерных точек и расстояние между ними определяются исходя из местных условий. Маркерные точки необходимо установить в местах резкого изменения рельефа дна, в местах поворота или других особенностей трубопровода. На ровных участках трубопровода без особенностей маркерные точки можно расставить равномерно на большом расстоянии друг от друга. Рисунок 6.92 – Схема подводного маркирования трубопровода: 1 - внутритрубный снаряд; 2 - низкочастотный передатчик; 3 - автономный приёмник-регистратор; 4 - дно водоема; 5 - трубопровод; 6 - глубина до 200 м Все маркерные точки в обязательном порядке нумеруются, начиная от камеры запуска, и привязываются к трассе трубопровода или с помощью GPS к местности. Приёмники-регистраторы в количестве равном числу маркерных точек переводятся в рабочее состояние на базе. После этого они синхронизируются с помощью компьютерной программы. Для исключения регистрации ложных сигналов при транспортировке к месту установки, в приёмниках при синхронизации устанавливается время задержки записи. Максимальная продолжительность задержки записи составляет 5 суток. На каждом приёмнике несмываемой краской наносится номер маркерной точки. Включенные приёмники-регистраторы устанавливаются в маркерных точках как можно ближе к трубопроводу, но не далее 2-х метров, с надёжной фиксацией на дне для исключения смещений подводными течениями. Ось приёмников располагается параллельно оси трубопровода. По истечении времени задержки записи, заданной в приёмникахрегистраторах, производится запуск внутритрубного снаряда. Снаряд должен быть оснащён низкочастотным передатчиком. В момент прохождения снарядом маркерной точки приёмникрегистратор фиксирует в памяти время прохождения и форму сигнала. После успешного приёма снаряда в приёмной камере приёмникирегистраторы извлекаются и доставляются на базу. На компьютере с помощью программы делается распечатка времени прохождения снарядом маркерных точек. Полученная информация может быть использована для анализа характера движения снаряда в трубопроводе. В случае незапланированной остановки снаряда в трубопроводе, по истечении контрольного срока приёма внутритрубного снаряда в приёмной камере, приёмники-регистраторы извлекаются с обязательной фиксацией номера маркерной точки. С помощью компьютерной программы записи приёмниковрегистраторов анализируются, начиная от маркерной точки №1 на камере запуска. Определяется последняя маркерная точка, пройденная внутритрубным снарядом, и характер движения снаряда перед остановкой. Для точной локализации места остановки (застревания) снаряда приёмник-регистратор переключается на режим ручного поиска и к нему подключается выносная антенна с кабелем нужной длины. Перемещая выносную антенну приёмника с помощью троса вдоль трубопровода, определяют положение снаряда внутри трубы. Отслеживание внутритрубного снаряда с поверхности воды (рисунок 6.93). Приёмники-регистраторы могут быть сразу укомплектованы выносными антеннами. В таком случае на дно водоёма опускается только выносная антенна в герметичном исполнении. Приёмник-регистратор находится в плавучем буе на поверхности воды. Сигнал от выносной антенны передаётся приёмнику-регистратору, находящемуся на буе (или на борту корабля) по прочному кабелю длиной до 100 м. Оператор, обходя буи на любом плавсредстве, может отслеживать прохождение снарядом трассы трубопровода в режиме реального времени. Рисунок 6.93 – Схема подводного маркирования с использованием выносной антенны приёмника-регистратора: 1 - внутритрубный снаряд; 2 - низкочастотный передатчик; 3 - выносная антенна приёмника-регистратора; 4 - дно водоема; 5 - трубопровод; 6 - глубина 100 м; 7 - груз для закрепления буя; 8 - кабель для соединения выносной антенны с приёмником-регистратором; 9 - трос крепления буя к грузу; 10 - плавучий буй; 11 - приёмник-регистратор Подводное маркирование с помощью существующих гидроакустических систем (рисунок 6.94). В настоящее время известны гидроакустические системы, позволяющие передавать под водой на различные расстояния акустические сигналы и определять с высокой точностью положение гидроакустических излучателей. При использовании низкочастотного приёмника-регистратора в комплекте с гидроакустическим излучателем можно отслеживать прохождение маркерных точек внутритрубным снарядом в режиме реального времени, находясь на корабле сопровождения без использования кабеля связи. Рисунок 6.94 – Использование НПР-01 в связке с существующими гидроакустическими системами: 1 - внутритрубный снаряд; 2 - низкочастотный передатчик; 3 - приёмник-регистратор; 4 - дно водоема; 5 - трубопровод; 6 - глубина до 1000 м; 7 - груз; 8 - короткий кабель для соединения приёмника-регистратора с гидроакустическим излучателем; 9 - гидроакустический излучатель; 10 - корабль сопровождения; 11 - гидрофон Приёмник-регистратор сквозь стенку трубопровода, пригрузы трубопровода и слой донного грунта принимает сигнал низкочастотного передатчика, находящегося на снаряде, и передаёт сигнал на гидроакустический излучатель. Гидроакустический излучатель излучает сигнал в виде акустических колебаний на частоте 100 кГц с радиусом действия 100 - 500 м, или на частоте 8-15 кГц с радиусом действия 5-10 км. Сигналы гидроакустических излучателей принимаются гидрофонами на корабле сопровождения. Имеющиеся системы приёма и обработки сигналов позволяют определить точное положение излучателей, а также выделить полезный сигнал о прохождении снарядом маркерной точки. 6.2 Диагностика резервуаров Диагностика резервуара заключается в выполнении комплекса мероприятий по техническому обследованию, дефектоскопии и обработке полученной информации, составлению заключения о техническом состоянии резервуара и выдаче рекомендаций по дальнейшему его использованию. Для этого существуют методы общего технического диагностирования, выявления и измерения различных дефектов, также параметров концентрации напряжений в металле с применением неразрушающих методов контроля, методы измерения (расчета) параметров, характеризующих степень старения металла, усталостные трещины и коррозионные повреждения. 6.2.1 Причины нарушения прочности резервуаров Основные причины нарушения прочности резервуаров при их эксплуатации – колебания температуры окружающей среды, воздействия ветровой и снеговой нагрузки, гидравлического давления налитого нефтепродукта, вызывающего горизонтальное кольцевое напряжение, неравномерные просадки резервуаров, знакопеременное давление в газовом пространстве, отклонения корпуса от формы цилиндра, дефекты в сварных швах. Классификация причин аварий резервуаров приведена на рисунке 6.95. Жесткость конструкции стальных сварных резервуаров в сочетании с хрупкостью сталей при низких температурах приводит к образованию больших внутренних напряжений в отдельных узлах, особенно в нижних поясах и в месте сопряжения первого пояса с днищем. Нарушение правил технической эксплуатации резервуаров, например, опорожнение или заполнение их нефтепродуктом со скоростью, превышающей максимальную пропускную способность дыхательных клапанов, может вызвать разрушение резервуаров. Рисунок 6.95 – Классификация причин аварий резервуаров При монтаже и эксплуатации резервуаров, имеющих большие размеры и малую жесткость, неизбежны отклонения корпуса от правильной геометрической формы (выпучины, вмятины или гофры). Кроме того, на резервуары разрушающее действие оказывают некоторые компоненты нефти и нефтепродуктов (сера и сероводород) и атмосферная влага. Эти вещества, активно взаимодействуя с металлом, вызывают его сильный коррозионный износ. Разрушения стальных вертикальных резервуаров происходят при гидравлической опрессовке их после монтажа, капитального ремонта и в процессе эксплуатации. Причины разрушений при гидравлической опрессовке – плохое выполнение сварочно-монтажных работ, несоответствие примененных при сооружении резервуара материалов требованиям государственных стандартов, отступление от технических условий изготовления и монтажа. При эксплуатации резервуаров встречаются следующие дефекты: просадка оснований резервуаров и газгольдеров и связанная с ней деформация корпусов, нарушение прочности и плотности сварных швов, трещины в кровле, днище и корпусе. 6.2.2 Периодичность проведения диагностирования резервуаров технического Система технического диагностирования включает в себя два уровня проведения работ: – частичное (без вывода его из эксплуатации) техническое обследование резервуара с наружной стороны; – полное техническое обследование с выводом резервуара из эксплуатации, опорожнением, зачисткой и дегазацией. Периодичность проведения технического диагностирования планируется с учетом срока эксплуатации резервуара и приводится в таблице 6.10. Таблица 6.10 диагностирования Тип резервуаров РВС ЖБР – Периодичность проведения технического Обследование Срок эксплуатации частичное полное <20 >20 <20 1 раз в 5 лет 1 раз в 4 года 1 раз в 5 лет 1 раз в 10 лет 1 раз в 8 лет 1 раз в 10 лет Внеочередное полное обследование резервуара проводится, если по результатам частичного диагностического обследования эксплуатации для ремонта. Результаты частичного обследования учитываются при полном диагностическом обследовании. Планирование работ по диагностическому обследованию резервуаров осуществляется согласно требованиям стандартов предприятия (регламентов) с учетом приоритетности обследования резервуаров в соответствии с их техническим состоянием, сроками эксплуатации и результатами проведенных ранее обследований. Для новых резервуаров после окончания строительно-монтажных работ перед гидравлическими испытаниями, антикоррозионной защитой и вводом в эксплуатацию проводится техническое диагностирование в объеме полного обследования. 6.2.3 Порядок обследования проведения диагностического Эксплуатирующая организация разрабатывает в соответствии с требованиями нормативной документации техническое задание (ТЗ) на диагностическое обследование резервуара. В ТЗ определяются требования к проведению диагностических работ, объемы и методы контроля, требования к срокам обследования и к содержанию технических отчетов. Техническое задание утверждается главным инженером эксплуатирующей организации. В техническом задании выделяются объемы работ, выполняемые собственными силами и силами подрядной организации. К нему должны прилагаться исходные данные о резервуаре, необходимые подрядчику для проведения обследования. На основе технического задания для каждого резервуара разрабатывается индивидуальная программа проведения технического обследования резервуара, которая утверждается главным инженером эксплуатирующей организации. Сроки проведения работ по диагностическому обследованию резервуаров и предоставлению технических отчетов устанавливаются техническим заданием на диагностику резервуара и могут быть изменены в зависимости от объемов работ и применяемых методов контроля. На выполненные при техническом диагностировании работы составляется первичная документация, на основании которой оформляется заключение о возможности и условиях дальнейшей эксплуатации резервуара, необходимости вывода его из эксплуатации и об объемах проведения ремонта. Частичное техническое обследование РВС без вывода его из эксплуатации в обязательном порядке предусматривает проведение следующих работ: – изучение технической документации и анализ имеющейся информации по эксплуатации резервуара; – осмотр конструкций резервуара с наружной стороны, инструментальный замер геометрических параметров на всем протяжении сварных швов с помощью шаблонов для выявления наружных дефектов; – проведение акустико-эмиссионной диагностики стенки резервуара с выявлением мест концентрации напряжений и последующей проверкой их другими методами неразрущающего контроля; – измерение толщины каждого листа первого пояса стенки, второго, третьего и верхнего поясов по четырем образующим и остальных поясов по одной образующей стенки резервуара, выступающих окрайков днища и настила кровли (плавающей крыши); – сканирование в нижней части листов первого пояса стенки резервуара; – 100%-й контроль ультразвуковой дефектоскопией всех вертикальных и горизонтальных сварных швов и перекрестий сварных швов стенки (на трех нижних поясах), сварного шва между стенкой и днищем, швов приварки люков и врезок в нижние пояса резервуара; – измерение геометрической формы стенки и нивелирование наружного контура днища; – контроль ультразвуковой дефектоскопией приемо-разда-точных патрубков, компенсаторов, газоуравнительной системы; – нивелирование фундаментов приемо-раздаточных патрубков, шахтной лестницы и газоуравнительной системы, геодезическая съемка обвалования; – проверка состояния основания и отмостки; для резервуаров с плавающей крышей дополнительно проверка состояния элементов затвора, водоспуска и рабочих параметров катучей лестницы, измерение зазора между плавающей крышей и затвором; – проверка наличия или отсутствия нефти в коробах и лив-неприемнике водоспуска плавающей крыши. Полное техническое обследование РВС в обязательном порядке проводится в два этапа. Первый этап проводится в режиме эксплуатации резервуара и предусматривает проведение следующих работ: – ознакомление с технической документацией и анализ имеющейся информации по эксплуатации резервуара; – осмотр конструкций резервуара с наружной стороны, инструментальный замер геометрических параметров на всем протяжении сварных швов (заводских и монтажных) с помощью шаблонов для выявления наружных дефектов – несоответствия размеров швов требованиям нормативных документов и проекта, трещин всех видов и направлений, наплывов, подрезов, прожогов, пористости, отсутствия плавных переходов от одного сечения к другому; – измерение толщины каждого листа первого пояса стенки, второго, третьего и верхнего поясов по четырем образующим и остальных поясов по одной образующей стенки резервуара, выступающих окрайков днища и настила кровли (плавающей крыши); – 100%-й контроль ультразвуковой дефектоскопией всех вертикальных и горизонтальных сварных швов стенки, сварного шва между стенкой и днищем, швов приварки люков и врезок в нижние пояса резервуара; – контроль ультразвуковой дефектоскопией приемо-разда-точных патрубков, компенсаторов, газоуравнительной системы; – нивелирование фундаментов приемо-раздаточных патрубков, шахтной лестницы и газоуравнительной системы, геодезическая съемка обвалования; – для резервуаров с плавающей крышей дополнительно проверка состояния элементов затвора, водоспуска и параметров катучей лестницы, измерение зазора между плавающей крышей и затвором; – проверка наличия или отсутствия нефти в коробах и лив-неприемнике водоспуска плавающей крыши. Второй этап осуществляется после вывода резервуара из эксплуатации, зачистки, дегазации и предусматривает проведение следующих работ: – осмотр конструкций резервуара с внутренней стороны, инструментальный замер с помощью шаблонов геометрических параметров на всем протяжении сварных швов (заводских и монтажных) для выявления наружных дефектов: несоответствия размеров швов требованиям нормативных документов и проекта, трещин всех видов и направлений, наплывов, подрезов, прожогов, пористости, отсутствия плавных переходов от одного сечения к другому; – 100%-й контроль ультразвуковым методом дефектоскопии всех вертикальных и горизонтальных сварных швов двух поясов стенки, примыкающих к кровле, сварных швов кровли, понтона, плавающей крыши и днища, швов приварки люков и врезок в верхние пояса стенки и кровлю; – рентгенографический контроль перекрестий двух нижних поясов стенки резервуара; – проверка рентгенографическим и (или) другими методами дефектоскопии дефектных мест вертикальных и горизонтальных швов с наружной и внутренней сторон стенки, кровли, днища, понтона, плавающей крыши, коррозионных повреждений и утонений металла, выявленных при проведении ультразвукового контроля, а также при визуальном осмотре и толщи-нометрии; – измерение толщины днища и элементов плавающей крыши (понтона); – контроль герметичности сварных соединений днища, понтона, плавающей крыши и кровли резервуара; – измерение геометрической формы стенки, нивелирование наружного контура и поверхности днища; – проверка состояния понтона с внутренней стороны резервуара, измерение расстояния между понтоном и стенкой резервуара при снятом затворе; – проверка состояния плавающей крыши с внутренней стороны резервуара, состояния катучей лестницы, водоспуска, измерение расстояния между плавающей крышей и стенкой резервуара при снятом затворе; – нивелирование фундаментов приемо-раздаточных патрубков, шахтной лестницы и газоуравнительной системы, геодезическая съемка обвалования; – проверка состояния основания и отмостки. Полное техническое обследование резервуара типа РВС для вновь строящихся резервуаров после окончания строительных и монтажных работ перед проведением гидравлических испытаний в обязательном порядке предусматривает проведение следующих работ: – проверка и анализ технической документации на монтируемые конструкции и сварочные материалы; – осмотр конструкций резервуара с наружной и внутренней сторон, инструментальный замер с помощью шаблонов геометрических параметров на всем протяжении сварных швов (заводских и монтажных) для выявления наружных дефектов: несоответствия размеров швов требованиям нормативных документов и проекта, трещин всех видов и направлений, наплывов, подрезов, прожогов, пористости, отсутствия плавных переходов от одного сечения к другому; – 100%-й контроль ультразвуковым методом дефектоскопии всех вертикальных и горизонтальных сварных швов стенки, сварного шва между стенкой и днищем, швов приварки люков и врезок в нижние пояса резервуара; – контроль герметичности сварных соединений кровли, днища, понтона, плавающей крыши резервуара; – контроль ультразвуковой дефектоскопией приемо-разда-точных патрубков, компенсаторов, газоуравнительной системы; – измерение геометрической формы стенки резервуара, нивелирование наружного контура и поверхности днища; – для резервуаров с плавающей крышей дополнительно проверка состояния водоспуска и параметров катучей лестницы, измерение зазора между плавающей крышей и стенкой резервуара при снятом затворе; – нивелирование фундаментов приемо-раздаточных патрубков, шахтной лестницы и газоуравнительной системы, геодезическая съемка обвалования; – проверка состояния основания и отмостки. 6.2.4 Перечень работ при технической диагностике РВС Устанавливается следующий перечень работ, входящих в состав технической диагностики РВС (П, ПК): – анализ технической документации; – выполнение контроля технического состояния конструкций и элементов РВС (П, ПК, ПА); – осмотр; – визуальный и измерительный контроль (ВИК); – ультразвуковая толщинометрия (УЗТ); – сканирование; – ультразвуковой контроль (УЗК); – акустико-эмиссионный контроль (АЭК); – капиллярный контроль; – течеискание пузырьковым вакуумным способом (вакуу-мирование); – контроль избыточным давлением (контроль давлением); – геодезические измерения; – нивелирование; – контроль состояния антикоррозионного покрытия; – механические испытания и определение химического состава металла; – проведение проверочных расчетов конструкций резервуара на прочность и устойчивость; – составление дефектной ведомости; – формирование выводов по результатам технической диагностики; – оценка технического состояния и определение срока безопасной эксплуатации резервуара; – оформление предварительного заключения; – оформление отчета и заключения экспертизы промышленной безопасности (после проведения полной технической диагностики). Анализ технической документации для проведения технической диагностики ОАО МН передает исполнителю работ комплект (копии) эксплуатационно-технической документации, представленной в таблице 6.11. Таблица 6.11 – Эксплуатационно-техническая документация, необходимая для проведения технической диагностики Наименование документа Анализируемые данные 1 2 Информация о резервуаре, необходимая для составления индивидуальной программы Паспорт на резервуар Технический проект на конструкции резервуара (проект КМ) Расположение и характеристики элементов резервуара Рабочие (деталировочные) чертежи конструкций резервуара (КМД) Отклонения от проекта, допущенные на этапе строительства Окончание таблицы 6.11 1 2 Заводской сертификат (протокол) Примененные марки сталей и качества на конструкции резервуара сварочных материалов (с приложениями) Сертификат на материалы, Примененные марки сталей и примененные при строительстве сварочных материалов Проект выполнения антикоррозиПараметры антикоррозионной онной защиты резервуара защиты резервуара Проект выполнения теплоизоляции резервуара (если она предусмотрена Параметры теплоизоляции резервуара проектом) Акт приемки основания и Данные об основании и фундаменте фундаментов Акты контроля качества смонтиДанные о дефектах и отклонениях от рованных конструкций резервуара (с проекта, выявленных на стадии приложениями) строительства Акт гидравлического испытания резервуара (с приложениями) Данные о проведении гидроиспытания резервуара Акт испытания резервуара на внутреннее избыточное давление и вакуум (с приложениями) Данные о проведении испытания резервуара Акты приемки и паспорта смонтированного на резервуаре оборудования Перечень и характеристики смонтированного на резервуаре оборудования Данные о проведенных ранее работах по технической диагностике (отчеты и заключения Данные об обнаруженных дефектах, неполадках, проведенных ремонтах по технической диагностике), ремонтах, реконструкциях, авариях Журналы контроля в процессе Данные об осадке резервуара, журнал в процессе эксплуатации эксплуатации обслуживания оборудования Технологические карты с режимами эксплуатации, технологическая Цикличность и уровни взлива нефти, схема работы резервуарного парка, в наличие особенностей эксплуатации том числе трубопроводов в пределах каре 6.2.5 Осмотр Осмотр осуществляется с целью выявления очевидных дефектов резервуара (основного металла и сварных соединений) и проводится визуально, при необходимости – с применением биноклей, осветительных приборов. Осмотр элементов конструкций резервуаров проводится в соответствии с требованиями руководящих документов с минимально возможного по условиям эксплуатации расстояния. Результаты осмотра заносятся в акт осмотра, в котором указываются: – отсутствие элементов конструкций и сварных швов; – механические повреждения; – очевидные поверхностные дефекты; – отпотины и протечки нефти. 6.2.6 Визуальный и измерительный контроль (ВИК) ВИК конструкций и сварных швов резервуара проводится в соответствии с РД 03-606-03. ВИК сварных соединений и основного металла элементов конструкций резервуара производится для определения их соответствия требованиям проекта, СНиП 3.03.01-87, ПБ 03-605-03, РД 16.01-60.30.00-КТН-026-1-04, стандартов на соответствующие виды сварки и типы сварных соединений. При проведении ВИК расстояние до контролируемого объекта должно быть не более 300 мм, а освещенность объекта – не менее 350 лк. До проведения ВИК основной металл и сварные соединения должны быть очищены от грязи и нефтепродуктов. При визуальном контроле материала и сварных соединений проверяют наличие (отсутствие): – отпотин и протечек нефти; – механических повреждений поверхностей; – изменения формы элементов конструкций; – трещин и других поверхностных дефектов, образовавшихся в процессе эксплуатации; – коррозионного и механического износа поверхностей. При измерительном контроле состояния материала и сварных соединений определяют: – размеры (длину, ширину и глубину) механических повреждений материала и сварных соединений; – размеры деформированных участков материала и сварных соединений, в т. ч. длину, ширину и глубину вмятин, выпучин; – фактическую толщину стенки материала; – глубину коррозионных язв и размеры зон коррозионного повреждения, включая их глубину. По результатам визуального контроля отмечают участки коррозионных повреждений поверхности и места появления отпотин, на которых затем проводят капиллярный и ультразвуковой контроль с использованием наклонных ПЭП. При проведении ВИК необходимо проверить соответствие размеров и размещения элементов конструкций (патрубков, люков, оборудования, разбежку сварных швов, усиливающих накладок и т. д.) РВС (П, ПК) требованиям проекта и руководящих документов. Для резервуаров со сроком эксплуатации более 20 лет при проведении полной технической диагностики в месте вырезки образца для проведения механических испытаний необходимо вырезать лист окрайки и провести ВИК и контроль прочности бетона в соответствии с ГОСТ 22690-88. Независимо от сроков эксплуатации резервуара при проведении полной технической диагностики – в 4-х равноудаленных зонах по периметру бетонного кольца должны быть вырыты шурфы глубиной не менее 0,5 м, после чего выполняется осмотр бетона на наличие вывалов, трещин, коррозии арматуры и других дефектов. Осмотр конструкции и сварных соединений. Целью осмотра является выявление поверхностных дефектов, приводящих, как правило, к местному уменьшению толщины металла, уменьшению толщины и изменению формы сварного шва. Осмотру подлежат наружная и внутренняя поверхности стенки и кровли и внутренняя поверхность днища. Особо тщательному осмотру и измерению геометрических размеров сварных швов подлежат все сварные соединения четырех нижних поясов. При осмотре дефектные места следует очистить от краски металлической щеткой. Внутренняя поверхность резервуара, если она не имеет антикоррозионного покрытия, при осмотре должна быть очищена от ржавчины и грязи. При осмотре необходимо использовать лупу с 3–10-кратным увеличением, переносные лестницы и подвесные люльки. Могут быть использованы также бинокли и подзорные трубы. Для осмотра несущих элементов кровли вырезают окно в настиле кровли и на фермах или подвесках устанавливают леса из досок хвойных пород, толщиной не менее 40 мм. Все выявленные дефекты подлежат измерению по глубине, протяженности (площади) и наносятся нa карту осмотра. Глубину дефекта измеряют штангенциркулем, шаблоном сварщика или индикатором часового типа, длину – линейкой с ценой деления 1 мм. Размеры и формы сварного шва измеряются с помощью шаблона сварщика. Шаблон используется также для измерения угловатости монтажного шва и вмятин. Осмотр сварных соединений конструкций с внешней стороны резервуара должен проводиться по мере необходимости и каждый раз при выводе резервуара на ремонт. К поверхностным дефектам основного металла относятся: – коррозионное повреждение – сплошное или местное; – царапины вдоль и поперек листа; более опасны царапины поперек листа; – плены, представляющие собой тонкие металлические корки в форме языков на поверхности металла, вытянутые в продольном направлении листа. Их отделяют от основного металла путем подрубания зубилом в продольном направлении листа. Плены не имеют прочной связи с основным металлом, поэтому уменьшают расчетную толщину стенки; – местные оплавления металла и вырывы представляют собой углубления произвольной формы и глубины, образовавшиеся, как правило, в процессе монтажа (ремонта) при срезывании или отрыве технологических пластин или кронштейнов. Эти дефекты могут быть удалены путем пологой зачистки наждачным кругом, неметаллические включения (шлак, порода, окалина и др.) нарушают сплошность металла, уменьшают его расчетное сечение. Все вышеназванные дефекты приводят к уменьшению толщины стенки и местному ее ослаблению, некоторые дефекты создают концентрацию напряжений, поэтому должны быть выявлены и устранены. К поверхностным дефектам сварного шва относятся: – кратер, который образуется в металле вследствие резкого обрыва дуги в конце сварки; кратер уменьшает сечение шва и может явиться очагом образования трещин, поэтому подлежит исправлению; – подрез, представляет собой канавку в основном металле вдоль сварного шва с одной или двух сторон и уменьшает сечение основного металла, вызывает концентрацию напряжений; – прожог – это сквозное отверстие в сварном шве, образовавшееся в процессе вытекания сварочной ванны. Прожог должен быть тщательно зачищен и заварен; – непровар – это неполное заполнение сварного соединения металлом, который снижает статическую и усталостную прочность шва, повышает склонность конструкции к хрупкому разрушению; – шлаковое включение и газовая пора – несплошности сварного соединения, которые могут располагаться в шве между отдельными слоями, внутри наплавленного металла и выходить на поверхность. Поверхностные дефекты металла, как правило, устраняются перед приемкой нового резервуара в эксплуатацию. Однако не все поверхностные дефекты удается выявить и устранить в процессе монтажа резервуара. Некоторые поверхностные дефекты образуются в процессе эксплуатации. Поэтому при осмотре резервуара необходимо обращать внимание на все виды дефектов и наносить их на карту осмотра. Для оценки состояния поверхности основного металла и сварных швов и принятия решения по результатам осмотра полученные при осмотре результаты сравниваются с требованиями проекта и СНиП 3.03.01-87. Состояние поверхности основного металла резервуара должно соответствовать требованиям ГОСТ 14637-89, ГОСТ 5520-79 и СНиП 3.03.0187. Сварные соединения должны соответствовать требованиям ГОСТ 871379. Осмотр плавающей крыши и понтона. При осмотре необходимо проверить: – прилегание затвора к стенке резервуара; – вертикальность направляющих и опорных стоек; – герметичность сварных швов коробов и мембраны, отсутствие чрезмерной деформации мембраны; – отсутствие нефтепродукта в коробах; – толщину стенки коробов и мембраны; – степень износа трущихся частей затвора и коррозионного повреждения металлических деталей. Для резинотканевых элементов затвора допустимым считается износ от трения до обнажения тканевой основы. При осмотре понтона из пенополиуретана проверяют: плотность прилегания затвора, отсутствие деформации опорных стоек и лучей монтажно-эксплуатационной опоры, а также измеряют электросопротивление заземления понтона и электросопротивление покрытия понтона. При необходимости из тела понтона вырезают образцы размером 30×30×30мм и определяют плотность пенополиуретана, его бензопоглощение. По результатам осмотра понтона принимается решение о его ремонте или дальнейшей эксплуатации. Измерение толщины металла. Целью измерения толщины металла является определение фактической толщины различных элементов резервуара. Полученные результаты используются при вычислении напряжений в металле, а также для определения скорости коррозии металла. Периодичность измерения толщины стенки зависит от длительности эксплуатации и коррозионной активности среды. Чем выше скорость коррозии металла, тем чаще должна назначаться операция измерения толщины стенки резервуара. С учетом различной интенсивности коррозии для различных зон внутри резервуара могут быть выполнены выборочно, например, измерение толщины кровли и верхних двух поясов, измерение толщины первого пояса и т. д. На месте измерения поверхность металла должна быть очищена от брызг, окалины, ржавчины, краски и грязи. Для очистки можно применять абразивный круг, металлическую щетку, наждачную бумагу. После очистки поверхность должна быть ровной и гладкой, чистота обработки 6,3 . Для измерения толщины металла рекомендуются различные толщиномеры («Кварц-6», «Кварц-15», УТ-31МЦ, УТ-93) и другие приборы, позволяющие определить толщину от 1,0 до 30 мм с точностью 0,1 мм. Настройка прибора для измерения толщины производится согласно заводской инструкции по эксплуатации. Исправность прибора проверяется производством контрольных измерений на эталонных образцах. Перед каждым измерением производится калибровка прибора. Толщину металла измеряют по каждому из следующих элементов резервуара: стенка – отдельно по каждому поясу, патрубок на стенке – по нижней образующей; днище – окрайка и центральная часть; крыша стационарная – настил и несущие конструкции (каркас щита, фермы и др.); крыша плавающая – короба, центральная часть. При этом учитывают, что более интенсивному коррозионному износу подвергаются настил кровли, верхние два пояса и днище. При наличии подтоварной воды интенсивной коррозии может подвергаться также нижняя часть первого пояса. Толщину листов верхних поясов, начиная с третьего, проверяют по образующей вдоль шахтовой лестницы в трех точках по высоте каждого пояса (низ, середина, верх). Толщину нижних трех поясов проверяют по четырем диаметрально противоположным образующим, остальных поясов – в доступных местах не менее чем в трех точках. Толщину патрубков, размещенных на листах первого пояса, измеряют в нижней части не менее чем в двух точках. Измерение геометрической формы стенки. Измерение геометрической формы стенки резервуаров производится с целью выявления отклонений формы от проектных требований и норм по СНиП 3.03.01-87. Измерения выполняются с помощью теодолита или каретки, вертикально перемещающейся по стенке резервуара. Для отсчета показаний по линейке используют отвес, перекинутый через блок каретки, или теодолит. Отклонения образующих стенки от вертикали, проходящей по наружной поверхности стенки на уровне днища, не должны превышать норм СНиП 3.03.01-87. Измерение геометрической формы корпуса и угловатости монтажных стыков резервуара должно выполняться после строительства, при каждом полном и частичном обследовании, а также в процессе эксплуатации каждый раз при обнаружении видимых изменений в геометрической форме в результате образования чрезмерного вакуума или по другим причинам(например ,после ремонта стенки с заменой поясов). Нивелировка днища. Осадка основания вызывает деформацию днища и стенки резервуара и может привести к трещинам и разрушению резервуара. Целью нивелирования основания и днища резервуара в процессе его эксплуатации является получение информации о состоянии основания и днища, выявление недопустимых по величине осадок основания и хлопунов днища для принятия мер по их устранению. Нивелированию подлежат окрайка днища по наружному периметру резервуара, фундамент лестницы и фундамент под запорную арматуру резервуара. Построив график зависимости осадки от времени, можно прогнозировать стабилизацию осадки или дальнейшее ее развитие. Нивелированием днища внутри резервуара определяют высоту хлопунов днища и координаты их расположения. В первые четыре года после ввода резервуара в эксплуатацию рекомендуется ежегодно проводить нивелирование окрай-ки днища в абсолютных отметках и результаты заносить в журнал нивелирования окрайки днища. Через 4 года, как правило, осадка основания стабилизируется, поэтому в последующие годы достаточно проводить контрольные нивелирования окрайки днища один раз в пять лет или каждый раз при очередном диагностическом контроле. Число точек измерений отметки окрайки должно быть не менее 8, но не реже, чем через 6 м, обход против часовой стрелки. Точность измерений допускается ±5 мм. Для съемок рекомендуются нивелиры оптического типа НГ, НВ и НС, а также гидростатические шланговые нивелиры типа НШТ-1. Нивелирная съемка должна выполняться каждый раз в одних и тех же точках, закрепленных марками во время гидравлического испытания после строительства. Величины осадок основания резервуара определяют, сравнивая результаты нивелирования с постоянной абсолютной отметкой репера. Могут быть использованы грунтовые реперы или реперы, заложенные в стенах здания или сооружений. Предельные отклонения отметок наружного контура днища и хлопунов при приемке нового резервуара в эксплуатацию не должны превышать значений, регламентированных в СНиП 3.03.01-87. Разница осадок резервуара со стороны запорной арматуры и фундамента запорной арматуры не должна превышать 15 мм. Высота хлопунов при диаметре днища до 12 м не должна превышать 150 мм, а площадь – 2 м2, при диаметре днища более 12 м высота их не должна быть более 180 мм, а площадь – 5 м2. Проверка состояния основания и отмостки. При контроле состояния основания и отмостки обращают внимание на: – неплотное прилегание днища резервуара на основание; – наличие пустот вследствие размыва атмосферными осадками основания или по другим причинам; – погружение нижней части резервуаров в грунт и скопление дождевой воды по контуру резервуаров; – наличие растительности на отмостке, примыкающей непосредственно к резервуару; – трещины и выбоины в отмостке и кольцевом лотке; – наличие необходимого уклона отмостки, обеспечивающего отвод воды в сторону кольцевого лотка. Уклон отмостки определяется при помощи нивелира. При этом отсчет снимается с рейки, установленной на краю отмостки, прилегающей к резервуару, и на краю отмостки, прилегающей к кольцевому лотку. По разности отсчетов судят о наличии уклона i = (h1–h2)/l, где h1– отсчет у края отмостки, прилегающей к кольцевому лотку; h2 – отсчет у края отмостки, прилегающей к резервуару; l – ширина отмостки. Уклон отмостки i=1:10. 6.2.7 Ультразвуковая толщинометрия (УЗТ) УЗТ применяется для измерения толщины основного металла. При проведении УЗТ применяются УЗ толщиномеры, позволяющие измерять толщину от 1 до 30 мм с точностью измерений не менее 0,1 мм при температуре окружающего воздуха от –10 до +40 оС. В случае необходимости работы при температуре ниже –10 оС осуществляется обогрев толщиномеров. При проведении УЗТ применяется контактная жидкость, позволяющая обеспечить акустический контакт датчика и контролируемой поверхности при температуре окружающей среды. Результаты толщинометрии заносятся в «Карту ультразвуковой толщинометрии». Минимальные объемы проведения УЗТ элементов и конструкций резервуара определяются регламентной документацией. В случае, если по результатам ВИК обнаружены участки поверхности с коррозионными повреждениями и/или отпотинами, на этих участках дополнительно проводится УЗТ с целью измерения наименьшей остаточной толщины элемента. 6.2.8 Ультразвуковой контроль (УЗК) УЗК применяется для контроля качества сварных соединений элементов конструкций резервуара. Для проведения УЗК применяются дефектоскопы общего назначения, которые по своим техническим характеристикам соответствуют требованиям ГОСТ 23667-85, или специализированные УЗ дефектоскопы, в том числе оснащенные полуавтоматическими и автоматическими сканирующими устройствами. УЗ дефектоскопы оснащены комплектом пьезоэлектрических преобразователей в соответствии с методикой, включающей технологические (операционные) карты УЗК, разработанной для используемого оборудования (дефектоскопа и ПЭП) и контролируемых соединений. Прямые и наклонные пьезоэлектрические преобразователи, применяемые с дефектоскопами общего назначения, соответствуют требованиям ГОСТ 26266-90. Для проверки технических характеристик и настройки УЗ дефектоскопов общего назначения применяют: – стандартные образцы (СО2 и СО3), изготовленные в соответствии с ГОСТ 14782-86; – стандартные образцы предприятия (СОП), выполненные из того же материала, что и контролируемый объект. В случае использования для УЗК специализированных УЗ дефектоскопов и/или полуавтоматических и автоматических сканирующих устройств, их проверка и настройка производится в соответствии с инструкциями по их эксплуатации в комплекте с соответствующими пьезопреобразователями. Настройку дефектоскопов производят при температуре контроля. УЗ контроль проводят в соответствии с методикой, включающей технологические (операционные) карты УЗК, разработанной для используемого оборудования (дефектоскопа и ПЭП) и контролируемых соединений. Используемая методика и оборудование УЗ контроля обеспечивают выявление недопустимых дефектов во всех сварных швах, в соответствии со СНиП 3.03.01-87, подлежащих контролю, в том числе в местах перекрестий швов. Для дефектов, обнаруженных во время проведения УЗ контроля, определяют следующие характеристики: – амплитуду эхо-сигнала от дефекта; – эквивалентную площадь дефекта; – условную протяженность дефекта; – максимальную глубину залегания дефекта. При оценке результатов УЗ контроля разбраковка дефектов и сварных соединений производится по амплитуде принятых сигналов, условной протяженности дефектов, суммарной условной протяженности дефектов и количеству обнаруженных дефектов на оценочном участке. 6.2.9 Акустико-эмиссионный контроль (АЭК) АЭК проводится для выявления развивающихся дефектов сварных соединений и основного металла стенки и днища резервуара. Перед проведением АЭК составляется акт готовности резервуара к проведению АЭ контроля. Для проведения АЭ контроля резервуаров используется многоканальная АЭ система, отвечающая требованиям РД 03-299-99 и РД 03-300-99 и обеспечивающая регистрацию сигналов акустической эмиссии от дефектов в сварных соединениях и основном металле трех нижних поясов стенки резервуара за один цикл проведения контроля. Используемая АЭ аппаратура калибруется и поверяется в установленные сроки в соответствии с ПБ 03-593-03. Перед проведением работ по АЭ контролю следует: – максимально устранить источники акустических помех; – откалибровать АЭ аппаратуру; – определить уровень шума и радиус зоны приема датчиков. АЭ контроль резервуаров проводится в соответствии с ПБ 03-593-03 и методиками проведения АЭ контроля стенок и днищ резервуара – ТД 23.441 98 и ТД 23.276-97 и другими действующими на момент проведения технической диагностики нормативными документами. При проведении АЭ контроля производится непрерывное наблюдение за поступающими данными. Если в ходе нагруже-ния будет отмечено аномальное увеличение активности АЭ – источники АЭ IV (Е) класса опасности, то для предупреждения возникновения аварии (аварийной утечки) испытания приостанавливаются до выяснения причин обнаруженного явления. На основе полученных и обработанных данных источники АЭ в сварных соединениях и основном металле стенки резервуара оцениваются по степени опасности: I – пассивный; II– активный; III– критически активный; IV– катастрофически активный. На основе полученных и обработанных данных АЭ обследования днища источники сигнала оцениваются по степени опасности: А – очень слабая коррозия; B – ранняя стадия развития коррозии; С – локальная коррозия; D – сильная коррозия днища; E – очень сильная коррозия днища, обнаружена утечка. В случае оценки состояния днища по категории Е необходимо немедленно вывести резервуар из эксплуатации и провести полную техническую диагностику. Результаты АЭ контроля стенки и днища резервуара представляются в виде протокола проведения и заключения по результатам акустикоэмиссионного контроля. В случае обнаружения источников АЭ II, III или IV классов в соответствии с ПБ 03-593-03 или в случае, когда интерпретация АЭ источников затруднена, производится УЗ контроль участков стенки резервуара в местах обнаружения источников АЭ. Окончательная оценка выявленных источников АЭ осуществляется по результатам УЗК. Дефекты, являющиеся источниками АЭ III или IV классов, недопустимы. Многоканальная АЭ система. Выпускаемые акустико-эмиссионные приборы и системы используются для контроля и диагностики различных промышленных объектов: магистральных и технологических трубопроводов, баллонов, сосудов давления, резервуаров нефтепродуктов, грузоподъемного оборудования и т. д. Приведем технические характеристики акустико-эмисси-онной системы серии Малахит: Малахит АС-12А (рисунок 6.96), Малахит АС-14А и Малахит АС-15А. Рисунок 6.96– Малахит АС-12А Преобразователи акустической эмиссии выполнены высококачественной пьезокерамики (рисунок 6.97). на базе Рисунок 6.97 – Преобразователи акустической эмиссии Преобразователи изготавливаются в прочном герметичном корпусе из нержавеющей стали. Все преобразователи оснащены встроенными малошумящими предварительными усилителями с полосовыми частотными фильтрами. Преобразователи акустической эмиссии, кроме моделей во взрывозащищенном исполнении, имеют режим автоматического тестирования самого датчика, который благодаря излучению волн позволяет также производить проверку работоспособности соседних датчиков и акустикоэмиссионной системы в целом. Чувствительная пьезоэлектрическая система герметизирована специальным эластичным герметиком. Весь объем корпуса, включая электронную схему, залит эпоксидным компаундом с повышенной адгезией к нержавеющей стали. Преобразователи имеют износостойкий керамический протектор или протектор из нержавеющей стали. Модели преобразователей различаются по рабочей полосе частот, напряжению питания, коэффициенту усиления предварительного усилителя, исполнению (обычное герметичное или взрывозащищенное герметичное), материалу протектора. Преобразователи акустической эмиссии крепятся на контролируемый объект с помощью магнитных прижимов (рисунок 6.98). Рисунок 6.98 – Магнитные прижимы Управление системой, сбор и анализ данных обеспечивает программный пакет AE Studio. Программный пакет, включая примеры файлов данных, поставляется вместе с акустико-эмис-сионной системой. В состав программы входят: «Корал» – программа и технология обработки данных акустикоэмиссионного контроля линейных объектов (линейные участки технологических и магистральных нефте-, газо-, продуктопроводов и т. д.) (рисунок 6.99); Рисунок 6.99 – Отображение результатов локации и графический анализ сигналов источников акустической эмиссии в программе «Корал» «Буря» – пакет независимых одна от другой программ и технология обработки данных акустико-эмиссионного контроля объемных объектов (резервуаров, нефтяных танков, сферических оболочек и т. д.). Пакет программ «Буря» предназначен для комплексной, детальной обработки акустико-эмиссионной информации, полученной в результате контроля промышленных объектов, и включает в себя следующие программы обработки данных. ДНИЩЕ – программа обработки данных акустико-эмиссионного обследования плоских днищ круглой формы, не имеющих возможности для установки на них датчиков акустической эмиссии (днища РВС). Особенностью программы является возможность использования дополнительных датчиков, которые расставляются на стенке резервуара, для фильтрации акустико-эмиссионных событий с днища от событий, произошедших в верхней части объема РВС (рисунок 6.100). Рисунок 6.100 – Программа обработки данных «Днище» СФЕРА – Программа обработки данных акустико-эмиссионного контроля сферических объектов (сферические хранилища и резервуары, сферические днища емкостей). Включает отдельную программу СФЕРА-Д, необходимую для рисования карты объекта и создания файла координат расстановки датчиков на сферической поверхности с упорядоченной таблицей расстояний между приемниками (рисунок 6.101). Рисунок 6.101 – Программа обработки данных «Сфера» ЦИЛИНДР – Программа обработки данных акустико-эмиссионного контроля цилиндрических объектов (цистерн, колонн, стенок РВС). Включает отдельную программу ЦИЛИНДР-Д, необходимую для рисования карты объекта и создания файла координат расстановки датчиков на цилиндрической поверхности с упорядоченной таблицей расстояний между приемниками (рисунок 6.102). Рисунок 6.102 – Программа обработки данных «Цилиндр» 6.2.10 Капиллярный контроль Капиллярный контроль проводится для выявления поверхностных дефектов сварных соединений элементов конструкций резервуара. Дефектоскопические материалы используются в виде наборов в аэрозольных упаковках согласно инструкциям по применению. Наборы включают: – индикаторный пенетрант, характерный цветовой тон которого можно наблюдать в видимом излучении; – очиститель объекта контроля от пенетранта; – проявитель индикаторного следа дефекта. Совместимость материалов в наборах обязательна. Составы набора не должны вызывать коррозию. Капиллярный контроль проводится в соответствии с ГОСТ 18442-80 (4-й класс чувствительности) и инструкцией по применению дефектоскопических материалов и включает в себя: – нанесение индикаторного пенетранта на контролируемую поверхность, которая включает сварной шов и основной металл на расстоянии большей из толщин контролируемых элементов в обе стороны от шва. Не допускается высыхания пенетранта на поверхности; – удаление индикаторного пенетранта; – нанесение и сушка проявителя. Не допускаются подтеки и наплывы проявителя. Сушка проявителя проводится за счет естественного испарения или обдувом подогретым воздухом с температурой 60 оС±10 оС. Осмотр контролируемой поверхности проводится через 20 мин после высыхания проявителя при освещенности не менее 350 Лк. При осмотре контролируемой поверхности применяются лупы 2–7-кратного увеличения. В случае обнаружения индикаторного следа оценка выявленного дефекта производится с применением ВИК. Для этого производится разметка участка со следом и очистка поверхности, подлежащей контролю, от дефектоскопических материалов. ВИК проводится с применением луп и оптических приборов с 10-ти-кратным и более увеличением. Объем контроля алюминиевых понтонов определяется по результатам ВИК, при этом должны быть проконтролированы все зоны понтона (швы и основной металл), на наружной поверхности которых обнаружены следы нефти. Результаты капиллярного контроля оформляются в соответствии с утвержденной формой. 6.2.11 Течеискание пузырьковым вакуумным способом Вакуумирование применяется для выявления сквозных повреждений сварных соединений элементов конструкций резервуара. Контролю вакуумметодом подвергают сварные соединения днища, центральной части плавающей крыши и понтона. Для контроля герметичности сварных соединений используются вакуумкамеры и пенные растворы (индикаторы) следующих составов: при положительных температурах – мыльный раствор (из расчета 50 г мыла на 1 дм воды); при отрицательных температурах – раствор лакричного корня (из расчета 15 г экстракта на 1 дм воды). Введение в раствор хлористого кальция (СаСl2) или хлористого натрия (NaCl) позволяет вести работы по испытанию на герметичность при температуре наружного воздуха до 20 оС. Контролируемый участок сварного соединения и основного металла шириной до 150 мм с обеих сторон от шва очищают от шлака, масла, грязи, пыли и льда, смачивают индикаторным раствором. Индикаторный раствор, нанесенный на шов, должен быть свободен от пузырьков воздуха. На контролируемый участок плотно устанавливают вакуум-камеру, которую подключают к вакуум-насосу. Разрежение в камере должно составлять не менее 66,5 кПа (498,8 мм рт. ст.) для сварных соединений листов толщиной 4 мм и не менее 80,0 кПа (600,1 мм рт. ст.) для соединений листов большей толщины. Перепад давления контролируют при помощи вакуум-манометра. В местах сквозных дефектов возникают пульсирующие (лопающиеся, вновь возникающие и снова лопающиеся) пузырьки. В местах мельчайших сквозных дефектов обнаруживаются скопления мелких, не лопающихся пузырьков. При контроле протяженного шва камера переносится на новый участок так, чтобы ее рабочая поверхность перекрывала ранее проверенный участок шва. Сварные соединения стенки с днищем проверяют на герметичность специальной угловой вакуум-камерой или керосином. В последнем случае сварное соединение с внутренней стороны резервуара окрашивается водной суспензией мела или каолина, и после ее высыхания сварные соединения с наружной стороны опрыскивают керосином. Шов обрабатывают керосином не менее 2 раз с перерывом 10 мин. На поверхности, окрашенной меловым раствором, после смачивания керосином не должно появляться пятен в течение 12 ч, а при температуре воздуха ниже 0 оС – в течение 24 ч. В зимних условиях для ускорения процесса контроля разрешается смачивать сварные соединения керосином, предварительно нагретым до температуры 60–70 оС. В этом случае процесс контроля герметичности сокращается до 1 ч. 6.2.12 Контроль избыточным давлением Контроль давлением применяется для выявления сквозных повреждений сварных соединений элементов конструкций резервуара. Контроль герметичности сварных соединений настила крыш резервуаров проводится путем создания избыточного давления воздуха внутри резервуара до 0,0015–0,002 МПа и нанесения на сварные швы пенообразующей эмульсии. Наличие несплошности определяется по появлению пузырей пенного индикатора. Контроль герметичности сварных соединений приварки воротников патрубков к стенке проводится путем создания избыточного давления воздуха (от 0,004 до 0,04 МПа) в полости между воротником и стенкой. Закачка воздуха производится через технологическое отверстие в воротнике. Наличие несплошности шва определяется по появлению пузырей пенного индикатора. Контроль герметичности поплавков алюминиевых понтонов проводится путем создания избыточного давления воздуха (от 0,004 до 0,04 МПа) в поплавке. Закачка воздуха производится через технологическое отверстие в торцевой части поплавка. Наличие несплошности шва определяется по появлению пузырей пенного индикатора. Результаты контроля оформляются в соответствии с регламентными формами. 6.2.13 Контроль состояния антикоррозионного покрытия Для оценки качества существующего антикоррозионного покрытия в соответствии с РД-05.00-45.21.30-КТН-005-1-05 должны быть определены следующие характеристики покрытий: – наличие покрытия – визуально; – толщина – с помощью магнитного толщиномера; – сплошность покрытия – с помощью искрового дефектоскопа или электролитического дефектоскопа типа «мокрая губка». В случае, если на внутреннюю поверхность резервуара нанесено антикоррозионное покрытие, на которое не истек гарантийный срок, контроль покрытия проводится в присутствии уполномоченного представителя организации, давшей гарантию на покрытие. Результаты проведения контроля состояния антикоррозионного покрытия оформляются в соответствии с установленной формой отчета. 6.2.14 Рентгенографический контроль Контроль сварных соединений методом гамма-рентгенографии производится в соответствии с требованиями ГОСТ 7512-82. При радиационном контроле используются источники ионизирующих излучений, предусмотренные ГОСТ 20426-82. Энергия источников гамма-излучения, анодное напряжение на рентгеновской трубке выбираются в зависимости от толщины металла просвечиваемых изделий и типа применяемой рентгенографической пленки таким образом, чтобы была обеспечена требуемая чувствительность контроля, производительность работ и радиационная безопасность всего обслуживающего персонала. По рентгено- или гамма- снимку определяют характер дефекта, его размеры по длине, глубине и ширине, их количество. Однако при рентгеноили гаммаграфическом методе микроскопические трещины могут быть не выявлены. Перед просвечиванием сварные швы подвергаются внешнему осмотру. В случае обнаружения подрезов, пор, незаваренных кратеров они до просвечивания должны быть устранены. При обнаружении трещин границы их должны быть определены просвечиванием или любым другим методом: засверловкой, травлением, применением ультразвуковой дефектоскопии, цветной дефектоскопии. Длина и ширина дефекта по рентгеноснимку определяются измерением. Глубину дефектов по сечению шва ориентировочно определяют при помощи эталона чувствительности, сравнивая затемнение на снимке с затемнением соответствующей канавки эталона чувствительности. По результатам просвечивания делается заключение. В заключении указывают условное обозначение шва, чувствительность снимка в процентах, длину контролируемого участка шва, вид и характер дефектов, их количество, глубину и протяженность дефекта. При наличии однотипных дефектов разного размера в заключении указывают преобладающий размер. К заключению должны быть приложены рентгеновские снимки и схема проконтролированного соединения с указанием на ней мест расположения выявленных дефектов. 6.2.15 Магнитографический метод контроля сварных соединений Эффективность метода диагностики намного повышается при проведении работ в совокупности с другими методами контроля. Магнитографический метод используется как дополнительный. Обнаружение дефекта этим методом основано на явлении рассеивания магнитного потока. Участок конструкции намагничивается с помощью мощных магнитов (постоянные магниты или электромагниты), дефект вызывает локальное искажение конфигурации магнитного поля, которое фиксируется электромагнитными датчиками. Обычно используются датчики двух типов – индукционные катушки и датчики Холла. Катушки определяют скорость изменения магнитного поля, а датчики Холла – его фактическую напряженность. 6.2.16 Выявление дефектов и определение концентрации напряжений методом инфракрасной спектроскопии Метод инфракрасной спектроскопии предназначен для выявления и измерения концентраторов напряжения, остаточных напряжений в металлоконструкциях резервуаров путем регистрации тепловизором температурного поля металлоконструкции по электромагнитному излучению, возникающему при упруго-пластическом деформировании металлоконструкции нагрузочными тестами. Для регистрации и измерения температурного поля конструкции применяют быстродействующие тепловизионные камеры с температурным разрешением не более 0,1–0,2 оС. Нагрузочные тесты должны соответствовать следующим требованиям: – циклическое нагружение стенки резервуара осуществляют в диапазоне 0,8–1,0 Нmax путем заполнения резервуара жидкостью со скоростью подъема уровня до 6 м/ч, с периодическими торможениями, обеспечивающими коэффициент динамичности не менее 1,3–1,5; – длительность теста определяется коэффициентом запаса прочности стенки резервуара, уровнем концентрации напряжений в области дефекта или концентратора, коэффициентом излучения поверхности, разрешающей способностью камеры и может изменяться от 0,5 до 6 мин; – при инфракрасной спектроскопии устойчиво выявляются дефекты и концентраторы напряжений при достижении уровня концентрации 0,9 от предела прочности на растяжение и выше. 6.2.17 Зондирование основания резервуара Сущность метода заключается в зондировании грунта под днищем резервуара с целью выявления факта наличия и места нахождения утечек нефтепродуктов по месту обнаружения диэлектрических аномалий. Аномалии с повышенной, по сравнению с фоновыми значениями, удельной проводимостью или диэлектрической проницаемостью относят к скоплению ржавчины или скоплению воды в месте нахождения хлопуна. Аномалии с пониженной проводимостью или меньшей величиной диэлектрической проницаемости относят к скоплению нефти и нефтепродуктов в грунте подушки резервуара. Метод позволяет обнаружить зоны утечки нефтепродуктов через днище, повышенного коррозионного износа днища при высоком уровне грунтовых вод, а также идентифицировать вид дефекта: отпотина. утечка, повышенная коррозия и хлопун днища. 6.2.18 Механические испытания химического состава металла и определение Механические испытания и определение химического состава металла производятся при полной технической диагностике для резервуаров, находящихся в эксплуатации более 20 лет для оценки свойств стали. Механические испытания включают следующие испытания: – на растяжение; – на ударную вязкость; – на статический изгиб. Для проведения механических испытаний отбор и вырезка образцов выполняется из 3-х нижних поясов стенки резервуара. Вырезается участок листа (контрольная заготовка) круглой формы диаметром 500 мм со сварным швом на наиболее корродированном листе в зонах интенсивных коррозионных повреждений так, чтобы место вырезки можно было отремонтировать с помощью сварки. Центр вырезанного участка должен находиться на вертикальном сварном шве на расстоянии не менее 700 мм от горизонтальных швов. На вырезанную контрольную заготовку наносится маркировка (номер резервуара, пояса и листа). Из контрольной заготовки для определения механических свойств основного металла вырезается: – три образца для определения предела прочности, предела текучести и относительного удлинения; – три образца для испытания на ударную вязкость; – два образца на статический изгиб до параллельности сторон. Механические испытания на растяжение основного металла выполняются в соответствии с требованиями ГОСТ 1497-84. Диаметр оправки при статическом изгибе в зависимости от марки стали и толщины металла приведен в ПБ 03-605-03. Механические испытания на ударную вязкость основного металла выполняются в соответствии с требованиями ГОСТ 9454-78. Форма образцов, вид надреза и температура испытаний регламентируется ПБ 03-605-03. При проверке прочностных, пластических и вязкостных характеристик основного металла путем вырезки и испытания отдельных образцов показатели механических свойств определяются как среднее арифметическое результатов, полученных на заданном числе образцов (по каждому виду испытаний). Если при испытаниях металла одна из характеристик не удовлетворяет требованиям стандарта или технических условий, то проводится повторное испытание на удвоенном числе образцов, вырезанных из того же пояса стенки резервуара. По результатам механических испытаний основной металл бракуют, если его механические характеристики ниже минимально допустимого предела, указанного в таблице 2.6 ПБ 03-605-03 или в технических условиях на соответствующие марки стали. Для определения механических свойств сварных соединений из каждой контрольной заготовки вырезается: – три образца на статическое растяжение для определения предела прочности; – два образца для испытания на статический изгиб; – три образца для испытаний на ударную вязкость. Механические испытания сварных соединений необходимо выполнить в соответствии с требованиями ГОСТ 6996-66. По результатам механических испытаний сварные соединения бракуют, если: – временное сопротивление ниже минимально допустимого предела, указанного в таблице 2.6 ПБ 03-605-03 или в технических условиях на соответствующие марки стали; – угол загиба при испытании сварных соединений меньше: – 120о – для углеродистых сталей; – 80о – для низколегированных сталей толщиной 20 мм и менее; – 60о – для низколегированных сталей толщиной более 20 мм; – фактическое значение критической температуры хрупкости стали больше расчетно-нормируемой температуры хрупкости, определяемой на основе испытаний на ударную вязкость по таблице 2.1 ПБ 03605-03. Результаты механических испытаний основного металла и сварных соединений должны прикладываться к паспорту резервуара. Определение химического состава стали выполняется спектрографическим способом. Химический состав стали должен соответствовать таблице 2.1 ПБ 03-605-03 и техническим условиям на соответствующие марки сталей. 6.2.19 Составление дефектной ведомости Дефектная ведомость содержит таблицы с перечнем выявленных дефектов и эскизы (чертежи) со схематичным изображением расположения элементов конструкций, схемами проведения измерений, измеренными значениями толщин, с указанием расположения выявленных дефектов и их координат в сварных швах. 6.2.20 Выводы по результатам технической диагностики В течение 2-х суток после завершения работ по технической диагностике организация, проводившая техническую диагностику, разрабатывает и передает Заказчику предварительное заключение о техническом состоянии резервуара. По результатам технической диагностики организация, проводившая техническую диагностику, разрабатывает и передает Заказчику Отчет о техническом состоянии резервуара. В Отчете приводятся данные, характеризующие состояние отдельных элементов конструкций и резервуара в целом, делается вывод о сроке дальнейшей безопасной эксплуатации резервуара или о необходимости проведения его ремонта, выдаются предложения по ремонту РВС (П, ПК, ПА) или его демонтажу. Решение о ремонте и/или демонтаже резервуара принимается в соответствии с «Руководством по ремонту железобетонных и стальных вертикальных резервуаров для хранения нефти объемом 1000 – 50000 м3». В отчет должен входить анализ дефектности основных металлоконструкций резервуара. На основании результатов полной технической диагностики организацией, проводившей техническую диагностику, составляется экспертиза промышленной безопасности и оформляется заключение экспертизы промышленной безопасности. Организация, выполняющая полную техническую диагностику резервуара, разрабатывает документацию, на основании которой оформляет Заключение экспертизы промышленной безопасности на резервуар, в соответствии с требованиями ПБ 03-246-98. Заключение экспертизы должно быть: – оформлено в 4-х экземплярах; – подписано руководителем экспертной организации; – заверено печатью экспертной организации; – прошито с указанием количества сшитых страниц. 6.2.21 Составление заключения о техническом состоянии резервуара по результатам диагностики По результатам обследования, дефектоскопии и расчетов составляется заключение о техническом состоянии резервуара. В заключении указываются: – месторасположение, номер, тип и геометрические размеры по проекту резервуара, номер проекта; – дата ввода в эксплуатацию, даты очередных обследований и ремонтов; – технологический и температурный режим работы, вид хранимого продукта; – виды дефектов, образовавшихся в процессе эксплуатации (отпотина, трещина, вмятина в стенке, утечка через днище и т. п.), авария. В случае недостаточности анкетной информации о проектных данных, особенно о марке стали, из которой изготовлен резервуар, об этом делается запись в заключении и даются рекомендации по восстановлению недостающей информации. В заключении далее приводятся: – виды и характер обнаруженных дефектов в конструктивных элементах и оборудовании резервуара, при этом особо выделяются дефекты, возникшие после предыдущего обследования резервуара; – результаты измерения фактической толщины стенки; – результаты расчетов напряжений в элементах резервуара при заданной нагрузке или допустимой (максимальной) высоте заполнения. Должны проводиться следующие расчеты: – расчет допустимого максимального уровня заполнения для летнего и зимнего режимов работы; – расчет напряженно-деформированного состояния конструкций резервуара с учетом локальных деформаций стенки (выпучин, вмятин), угловатостей сварных швов ребер и колец жесткости; – расчет срока и определение условий безопасной эксплуатации конструкций резервуара с указанием срока эксплуатации по каждому дефекту, элементу конструкции и резервуара в целом; –расчет максимального заполнения водой при гидравлическом испытании (при необходимости). В расчетах, по возможности, необходимо учитывать коэффициенты концентрации напряжений, а также использовать показатели механических свойств стали с учетом изменения их в процессе длительной эксплуатации резервуара. В заключении полученные при диагностике данные измерений и расчетов сравниваются с допустимыми значениями соответствующих величин. К ним прежде всего относятся: – толщина стенки по поясам, настила кровли и днища; – отклонения образующих от вертикали; – осадка основания и хлопуны на днище; – напряжения в стенке по поясам и в узле сопряжения стенки с днищем; – механические свойства стали и марка стали. В заключении приводится перечень приборов, использованных при диагностике с указанием погрешности измерений. В заключении дается прогноз об остаточном ресурсе (сроке службы) резервуара в целом или его отдельных элементов (стенка, кровля, днище) по коррозионному износу и усталости металла. Резервуары, работающие с числом циклов до 15 раз в год, не испытывают повреждения усталостного характера, поэтому на малоцикловую усталость не рассчитываются. В особых случаях выполняются исследования трещино-стойкости стали и оценки механических свойств стали и сварных соединений, а также химический анализ стали. Необходимость выполнения этих работ определяется каждый раз на месте, исходя из цели диагностического контроля. Обычно это делается в случаях крупных аварий, пожаров, а также при необходимости получения информации об изменениях свойств стали при эксплуатации резервуара. При диагностическом контроле оцениваются возможные значения показателей назначения резервуара (в случае продолжения его эксплуатации): – максимальная высота заполнения; – допустимая скорость истечения нефтепродукта в резервуар; – давление в газовом пространстве; – другие показатели (по необходимости). Производится оценка электростатической искробезопасности в резервуаре, оценивается эффективность протекторов (при их наличии). Эти показатели должны быть положены в основу при составлении технологической карты. 6.3 Диагностика насосно-силового агрегата 6.3.1 Визуально-измерительный контроль Визуально-измерительный контроль представляет собой наружный и внутренний осмотр поверхности корпусных деталей насоса с измерением выявленных дефектов (коррозионных язв или эрозионных повреждений, трещин, деформаций и др.). Наружный или внутренний осмотр поверхности корпусных деталей насоса выполняется с целью подтверждения их соответствия требованиям конструкторской документации. Намечаются точки контроля твердости и магнитных параметров. Наружный и внутренний осмотр поверхности корпусных деталей производится невооруженным глазом, а также с помощью лупы с 4-кратным увеличением. Перед внешним осмотром необходимо разобрать насос (отсоединить крышку насоса, извлечь ротор) и удалить продукты перекачки. Поверхность корпусных деталей должна быть сухой и чистой. При внешнем осмотре контролируется отсутствие трещин, выходящих на поверхность, расслоений, шлаковых включений, забоин и других механических повреждений, а также глубина эрозионного износа элементов корпуса и патрубков насоса, образовавшегося в процессе эксплуатации. В случае обнаружения неявно выраженных дефектов и при затруднении определения их размеров используются методы неразрушающего контроля (метод цветной дефектоскопии и др.). 6.3.2 Ультразвуковая толщинометрия стенки Измерение толщины стенки элементов корпуса насоса производится для проверки соответствия фактической толщины стенки данным конструкторской документации. Толщинометрия позволяет оценить степень коррозионно-эрозионного износа и производится для всех нагруженных элементов насоса, а также в местах, на которых при осмотре выявлены видимые следы коррозии. Измерения производятся ультразвуковыми толщиномерами отечественного или импортного производства, имеющими следующие технические характеристики: – диапазон измеряемых толщин, мм – 2–100; – основная погрешность, % – не более 0,1; – требования к шероховатости поверхности, мкн – Rz < 100; – минимальный радиус кривизны измеряемой поверхности, мм – 50; – площадь контактной зоны преобразователя, мм2– не более 40. В точке контроля для корпусных деталей насосов зачищается до металлического блеска площадка размером 70×70 мм. В каждой точке делается 10 замеров. В протокол заносится усредненное значение толщины. 6.3.3 Диагностирование корпусов магистральных и горизонтальных подпорных насосов магнитометрическими и акустическими методами Диагностирование корпусов насосов осуществляется магнитометрическим или акустико-эмиссионным методами НК. По результатам диагностирования может проводиться дополнительное обследование корпуса другими методами НК. Диагностирование корпуса насоса магнитометрическим методом осуществляется в следующей последовательности. На корпус насоса наносится разметка в соответствии с рисунком 6.103. Рисунок 6.103 – Схема нанесения разметок при магнитометрическом методе контроля и установки преобразователей акустической эмиссии Вертикальной плоскостью, проходящей через ось ротора, насос делится на правую и левую стороны. На каждую из сторон корпуса и крышки наносится сетка, например, мелом, по вертикали и горизонтали с равным шагом. Линии наносятся через каждые 80–100 мм. На корпусе насоса горизонтальные линии наносятся от плоскости разъема и заканчиваются на нижней части. Горизонтальные линии обозначаются буквами русского алфавита. Вертикальные линии обозначаются цифрами. Диагностирование насосов осуществляется сканированием датчика прибора (индикатора концентрации напряжений) вдоль горизонтальных линий разметки. При пересечении датчика цифровой и алфавитной сеток фиксируются и записываются максимальные значения напряженности магнитного поля рассеяния со знаком «плюс» или «минус». Скачкообразное изменение величины напряженности магнитного поля с одновременным изменением знака указывает на концентрацию остаточных напряжений и является признаком возможного дефекта. Зоны, где знаки значений напряженности магнитного поля рассеяния меняются, отмечаются мелом или краской. Если сумма абсолютных значений напряженности разноименных знаков, расположенных в районе одной или двух сеток, составляет 200–450 А/м, то эти зоны подлежат дефектоскопии ультразвуковым, магнитопорошковым, капиллярным методами в соответствии с приложениями Н, П, Р и могут быть дополнены другими методами неразрушающего контроля с целью выявления дефектов в виде трещин, разрывов и пр. Зоны, где сумма абсолютных значений напряженности магнитного поля превышает 450 А/м и в которых не обнаружены дефекты ультразвуковым, магнитопорошковым и капиллярным методами контроля, должны в дальнейшем диагностироваться магнитометрическим и другими методами неразрушающего контроля повторно после наработки 4000 ч, но не реже чем через каждый год. Диагностирование корпусов насосов акустико-эмиссионным методом контроля осуществляется в следующей последовательности. Преобразователи акустической эмиссии (ПАЭ) с предусилителями устанавливаются согласно рисунку 6.103: – на крышке насоса, в зоне меридианного сечения наибольшего диаметра; – на всасывающем и нагнетательном патрубках насоса на расстоянии 100–150 мм от сварных швов; – на нижней части корпуса насоса. При акустико-эмиссионном методе нагружение насоса должно проводиться плавно со скоростью, при которой не возникают интенсивные помехи (гидродинамические турбулентные явления при высокой скорости нагружения). Для уменьшения уровня помех во время проведения контроля должны быть приостановлены все посторонние работы. Должно быть исключено передвижение автотранспорта, проведение сварочных и монтажных работ, работа подъемно-транспортных механизмов, расположенных рядом. В процессе испытаний по требованию специалистов по АЭ диагностике допускаются незапланированные остановки нагружения насоса с выдержкой давления на достигнутом уровне для анализа ситуации, проверки чувствительности усилительных трактов аппаратуры с обязательной регистрацией момента и значения регистрируемых сигналов, изменения графика нагружения, и, при необходимости, проведения немедленного сброса давления. В процессе диагностирования насоса рекомендуется непрерывно наблюдать на экране монитора обзорную картину АЭ излучения испытуемого объекта. Испытания прекращаются досрочно, если регистрируемый источник АЭ достигнет сигнала, соответствующего классу IV (катастрофически активный источник). В этом случае насос должен быть немедленно разгружен, выяснен источник АЭ и оценена безопасность продолжения его диагностирования и эксплуатации. При нагружении насоса внутренним давлением его значение должно превышать рабочее давление Рраб. (эксплуатационная нагрузка) не менее, чем на 5–10 %, при этом напряжение материала не должно превышать 0,8 σт в любой точке нагружаемого насоса и трубопроводов (σт – минимальный предел текучести материала). Обработка и анализ данных определяются системой классификации источников АЭ и критериями оценки результатов контроля. Зоны, где выявлены акустические сигналы II, III, IV классов, должны быть обязательно продиагностированы ультразвуковым, капиллярным, магнитопорошковым методами контроля или другими методами с целью выявления дефектов. 6.3.4 Диагностирование подпорных насосов корпусов вертикальных Диагностирование корпуса вертикального подпорного насоса осуществляется магнитометрическим методом в следующей последовательности. Для диагностирования вертикальный подпорный насос демонтируется (вынимается из стакана) и его полость освобождается от нефти. Проводится разметка поверхности корпуса насоса. На рисунке 6.104 показан порядок нанесения разметки при проведении контроля. Рисунок 6.104 – Схема нанесения разметок при магнитометрическом методе контроля (насос подпорный вертикальный) Диагностирование насоса осуществляется без нагружения его давлением. Диагностирование корпуса насоса может осуществляться без его разборки. Корпусные части насоса: напорный патрубок, секция, переводной канал, спиральный отвод диагностируются раздельно. При проведении контроля корпуса насоса должно быть учтено, что потенциальными концентраторами напряжений являются переходы к фланцам на напорном патрубке, переводном канале, спиральном отводе, секции насоса. Анкерные болты и шпильки, соединяющие корпусные детали насоса, подвергаются магнитометрическому контролю. Перед диагностированием приемный стакан подпорного насоса заглушается от всасывающего нефтепровода, нефть откачивается. Стакан очищается от нефти и наносится разметка на внутреннюю поверхность приемного стакана. При диагностировании приемного стакана должно быть учтено, что потенциальными концентраторами напряжений являются переходы к корпусу на приемном патрубке и на днище. При этом стакан должен быть заглушен сферическим днищем с толщиной стенки не менее фактической толщины стенки стакана. Нагружение насоса должно проводиться водой. Зоны, где выявлены акустические сигналы II, III, IV классов, должны быть обязательно продиагностированы ультразвуковым, капиллярным, магнитопорошковым методами контроля или другими методами. 6.3.5 Контроль элементов насосов магнитных параметров корпусных Контроль магнитных параметров корпусных элементов насосов производится в местах замера твердости. При измерениях фиксируется: коэрцивная сила Нс; остаточная магнитная индукция Bd; остаточная намагниченность Hi; остаточная магнитная индукция после размагничевания контролируемого участка полем заданной напряженности B′d. Измерение магнитных параметров производится переносными импульсными приборами - коэрцитиметрами, в соответствии с инструкцией по их эксплуатации. Принцип контроля основан на использовании корреляционной связи между структурой и механическими свойствами ферромагнитных материалов, с одной стороны, и коэрцитивной силой, с другой стороны. Определение корреляционной зависимости между коэрцитивной силой Нс или остаточной магнитной индукцией, измеренной после частичного размагничивания постоянным магнитным полем, с одной стороны, и механическими свойствами σв, σт, ψ, ΔL, KCV, с другой стороны, производится экспериментально на деталях с аналогичными механическими свойствами, аттестованными по данному конкретному параметру стандартными методами - измерения твердости, определения характеристик механических свойств методом статических испытаний на растяжение и т. д. Минимальное число деталей, воспроизводящее различные значения контролируемого свойства, должно быть не менее пяти. Контроль магнитных свойств металла элементов корпуса насоса может выполняться по окрашенной поверхности, для чего следует вносить поправки на величину разницы в показания прибора при контроле окрашенной или зачищенной поверхности. 6.3.6 Контроль твердости металла элементов корпуса и крепежа Замер твердости металла элементов корпуса и крепежа производится в доступных местах. Места замера твердости на корпусных деталях обозначаются треугольником несмываемой краской и указываются на схемах элементов насоса в приложении к техническому паспорту. Замер твердости производится переносными твердомерами отечественного или импортного производства, пригодными для проведения замеров на слабо искривленных поверхностях. Возможно применение приборов измерения твердости по отскоку индентора – устройства, позволяющего оценивать скорость падения и отскока в зависимости от твердости материала. Шероховатость поверхности должна соответствовать требованиям технической документации изготовителя и инструкции на применяемые приборы. Твердость определяется в единицах HB или HV. Величина твердости и ее разметность зависят от применяемого метода измерений. Производят перерасчет значений твердости, определяемых различными методами. По результатам измерения твердости оцениваются изменения механических характеристик. Твердость является мерой пластичности и связана с пределом текучести формулой: σт=C×HV, где C – коэффициент пересчета. 6.3.7 Вибрационный метод контроля насосно-силового агрегата Вибрационный метод контроля технического состояния машин (вибродиагностика) является одним из информативных и доступных методов диагностики. Применительно к оборудованию НПС вибродиагностика позволяет контролировать техническое состояние магистральных и подпорных насосных агрегатов в режиме постоянного слежения за уровнем вибрации, а также оценивать работоспособность вентиляторов, насосов систем охлаждения, маслоснабжения, отопления, откачки утечек и прочего оборудования путем периодического измерения и анализа параметров вибрации. На рисунке 6.105 приведены основные дефекты, вызывающие вибрацию насосного агрегата, локализованные по месту их проявления. Из приведенных данных следует, что большинство дефектов механической, гидродинамической и электромагнитной систем приводит к изменению вибрации насосных агрегатов. Таким образом, все дефекты насосного агрегата приводят к изменению параметров вибрации, измерив которые, можно получить информацию о техническом состоянии, причинах его изменения и оценить остаточный ресурс. Широкое развитие вибродиагностики объясняется следующими факторами: – доступностью установки датчиков вибрации на магистральных и подпорных насосных агрегатах, малыми габаритами и массой датчиков; – возможностью осуществления постоянного автоматизированного контроля за техническим состоянием объекта путем непрерывного измерения и оценки вибрации, а в случае достижения ее предельных величин осуществлять «защиту» объекта путем подачи сигнала на аварийную остановку машины; – большой информативностью параметров вибрации, позволяющей идентифицировать гидромеханические, механические и магнитноэлектрические источники колебаний и распознавать многие неисправности; – возможностью контролировать качество монтажа и ремонта оборудования. При эксплуатации насосных агрегатов имеет место два принципиально различных метода измерения вибраций (колебаний) – при помощи датчиков измерения абсолютных колебаний и относительных колебаний. Колебания насосных агрегатов создаются преимущественно их вращающимися частями и пульсациями давления в насосе и подводящих трубопроводах. При этом главным возбудителем колебаний является неуравновешенность роторов насоса и электродвигателя. Рисунок 6.105 – Основные дефекты, вызывающие вибрацию насосного агрегата Различают колебания трех видов (рисунок 6.106). Относительные колебания валов. Это быстрые движения вала ротора по отношению к вкладышу подшипника. Абсолютные колебания опор подшипников. Под этим подразумеваются быстрые движения вкладыша подшипника и корпуса подшипника по отношению к жесткой опорной точке в пространстве. Абсолютные колебания валов. Это быстрые движения вала ротора по отношению к жестко установленной опорной точке в пространстве. Рисунок 6.106 – Виды колебаний и места их измерения (на примере подшипника скольжения) В области механических колебаний приняты три измеряемые величины: – вибросмещение (амплитуда колебаний) s – отклонение точки измерения от положения покоя; единица измерения – мкм; – виброскорость ν – скорость движения точки измерения вокруг своего положения покоя; единица измерения – мм/с; – виброускорение α – ускорение движения точки измерения вокруг своего положения покоя; единица измерения – м/с2. Применительно к оборудованию НПС используют только характеристики вибросмещения (амплитуду колебания) и виброскорость. При измерении вибрации предпочтение отдается тому виду колебаний, который имеет самую большую информативность. Для насосов и электродвигателей НПС оценка вибрации проводится на основе измерения абсолютных колебаний корпусов подшипников и реже – относительных колебаний валов. Чтобы выяснить причины, вызывающие вибрации насосного агрегата, необходимо провести диагностические работы с частотным анализом вибраций насосного агрегата. При частотном анализе с помощью виброизмерительной аппаратуры определяются все частотные составляющие вибраций, которые вызывают колебание машины. Частотный анализ вибраций с помощью виброизмерительной аппаратуры можно осуществлять, в основном, тремя способами: гармоническим анализом вибраций, полосовым выделением частотных составляющих и при применении перестраиваемых фильтров. При гармоническом анализе вибрации виброизмерительная аппаратура сама определяет частоту вращения ротора машины, настраивает встроенный фильтр на эту частоту, и фильтр «пропускает» только ту часть сигнала возмущения, которая соответствует частоте вращения ротора. Данный способ выделения гармонических составляющих вибрации является наиболее точным, но требует применения (кроме датчика вибрации) датчика, определяющего частоту вращения вала машины (например, фотоэлектрического или лазерного). Более простым способом выделения частотных составляющих вибрации является применение полосовых фильтров. Встроенные полосовые фильтры настраиваются на определенную частоту, которая зависит от положения переключателя прибора. При этом фильтр пропускает полосу частот, соответствующую его характеристикам. Поэтому, изменяя положение переключателя, мы можем определить, какие частотные составляющие присутствуют в общем уровне вибрации. В ряде виброизмерительных приборов имеется перестраиваемый фильтр. Если это автоматически перестраиваемый фильтр, то прибор сам последовательно изменяет частоту пропускания фильтра, и по изменениям показаний индикатора можно определить, какие частотные составляющие и с какой величиной присутствуют в общем уровне вибрации. Однако визуально это сделать сложно. Поэтому для такого частотного анализа обычно используют самописцы, подключаемые к выходу прибора, и записывают амплитудно-частотную диаграмму, по которой впоследствии определяют отдельные частотные составляющие вибрации. Для диагностических работ можно использовать любой из этих способов частотного анализа вибрации. Конструктивно насос и электродвигатель имеют выносные подшипники, корпуса которых используются для установки датчиков вибрации и датчика измерения частоты вращения ротора. При эксплуатации насосных агрегатов необходимо проводить периодический контроль и оценку интенсивности вибрации агрегата в соответствии с нормами вибрации на них. В качестве нормируемого параметра вибрации устанавливается среднее квадратическое значение виброскорости. Оценка интенсивности вибрации насосно-силового агрегата осуществляется в соответствии с РД 153-39ТН-008-96, РД 153-39ТН-009-96 и представлена в обобщающей таблице 6.12. 2,8-4,5 Хорошо Длительная Хорошо Длительная 4,5-7,1 (для номинальных подач) Удовлетворительно Ограниченная Удовлетворительно Ограниченная Длительная 3 4 5 Оценка длительности эксплуатации Оценка интенсивности вибрации Оценка длительности эксплуатации Насос Отлично 2 Оценка интенсивности вибрации Определяющие Длительная Отлично До 2,8 1 Величины среднего квадратического значения виброскорости, мм/с Таблица 6.12 – Оценка интенсивности вибрации насосно-силового агрегата Электродвигатель Не допускается Не допускается Не допускается 4 Не допускается 3 Ограниченная Не допускается Не допускается Удовлетворительно, необходимо улучшение Удовлетворительно, Не необходимо допускается улучшение Не допускается Не допускается Не допускается Ограниченная Ограниченная Не допускается 2 Не допускается Удовлетворительно Удовлетворительно, необходимо улучшение Свыше 11,2 7,1–11,2* Свыше 11,2 (для подач, отличных от номинальной) 1 Длительная 4,5–7,1 (для подач, отличных от номинальной) 7,1–11,2* (для подач, отличных от номинальной) Окончание таблицы 6.12 5 * Эксплуатация насосного агрегата ограничена до замены рабочего колеса насоса на меньшую подачу 6.3.8 Технические средства вибрационной диагностики машин Диагностическая аппаратура предназначается для специальной обработки вибрационного сигнала и измерения параметров вибрации: дискретизации и аналого-цифрового преобразования (АЦП) сигнала, снятия амплитудно-фазочастотных характеристик (АФЧХ) вибрации, определения гармонического спектра вибрации в линейном и логарифмическом масштабах, амплитуд и фаз гармоник, а также для запоминания исходных данных и результатов их обработки. Вибрация преобразовывается в электрический сигнал посредством датчика, связанного с объектом измерения. Для измерения абсолютной вибрации подшипников и других невращающихся элементов машины в качестве датчиков в настоящее время используются пьезоэлектрические датчики. Источником электрического сигнала таких датчиков является пьезочувствительный элемент. На рисунке 6.107 схематично изображен датчик абсолютной вибрации. Рисунок 6.107 – Конструкция датчика-пьезокселерометра: 1 – пьезочувстви-тельный элемент; 2 – сейсмическая масса; 3 – корпус датчика; 4 – объект измерения; 5 – предварительный усилитель; 6 – антивибрационный кабель; а, б – контакты подвода питания к усилителю; в, г – выход электрического сигнала Пьезочувствительный элемент обычно изготавливают из специального керамического материала, он же обычно играет роль упругого элемента, на котором закреплена сейсмическая масса. Величины массы и жесткости упругого элемента, как известно, определяют собственную частоту датчика. Эта частота должна быть значительно (обычно вдвое) выше максимальной частоты измеряемой вибрации. Конфигурация элементов датчика различна. Она выбирается таким образом, чтобы обеспечить необходимую собственную частоту датчика, его чувствительность к вибрации и нечувствительность к поперечным составляющим вибрации. На выходе предусилителя формируется переменный электрический сигнал, пропорциональный действующему виброускорению в направлении измерения. Пьезочувствительный элемент формирует слабый электрический сигнал, что требует установки в непосредственной близости от датчика предварительного усилителя. Для соединения датчика с предусилителем используется специальный антивибрационный кабель, поскольку в обычных кабелях может генерироваться помеха вследствие их вибрации. Длина соединительного кабеля обычно не превышает 10 м. В ряде случаев предусилитель располагается непосредственно в корпусе датчика. В этом случае говорят о вибродатчике со встроенной электроникой. Диапазон измеряемой вибрации определяется чувствительностью датчика и динамическим диапазоном предусилителя или предельным значением усиливаемого сигнала. Очень важно, чтобы динамический диапазон предусилителя перекрывал диапазон действительных виброускорений во всем диапазоне частот вибрации объекта, а не только в измеряемом диапазоне. Таким образом, основными характеристиками рассматриваемого датчика являются его чувствительность, собственная частота, диапазон виброускорений объекта, рабочий диапазон температур, помехозащищенность и нечувствительность к поперечным составляющим вибрации. Для измерения перемещений, в частности, относительной вибрации валов, используется совсем иной по используемым физическим эффектам вибродатчик – вихретоковый. На рисунке 6.108 изображена схема измерения относительной вибрации вала. Измерение вихретоковым методом основано на регистрации изменений электромагнитного поля в зависимости от зазора между торцом датчика, содержащего обмотку, через которую проходят вихревые токи, и электропроводящей поверхностью объекта измерения. Постоянная составляющая выходного электрического сигнала соответствует средней величине зазора между датчиком и объектом, а переменная – виброперемещению объекта. Рисунок 6.108 – Конструкция вихретокового измерительного канала: 1 – датчик; 2 – радиочастотный кабель; 3 – УВЧ-генератор; 4 – объект измерения (вал); а,б – подвод питающего напряжения; в, г – выход электрического сигнала, пропорционального зазору ∆ Частота генератора должна быть не менее 300 кГц и обычно колеблется от 0,5 до 30 мГц. Результаты измерений зависят от толщины и электромагнитных свойств объекта в месте установки датчика, в связи с чем для каждой группы объектов с идентичными параметрами производится соответствующая настройка (тарировка) измерительной схемы. Величина и линейный диапазон измеряемого зазора зависит от размеров датчика и не должен выбираться более 0,4 радиуса измерительного торца датчика (для датчика круглого сечения). Частотный диапазон измерения вибрации вихретоковым методом ограничен сверху частотой УВЧ-генератора и собственной частотой крепления датчика. Выходной электрический сигнал направляется в измерительный блок, который осуществляет обработку сигнала в соответствии с реализуемыми функциями прибора и формирует, индицирует значения измеряемых параметров. Системы вибродиагностики и вибромониторинга подразделяются на стационарные, осуществляющие необходимый контроль измеряемых параметров непрерывно (on line), и системы, использующие переносную аппаратуру с ограниченным числом каналов для периодического измерения контролируемых параметров (off line). Стационарные вибродиагностические системы предназначены для: – непрерывного автоматического контроля вибрации; – сбора, обработки и хранения параметров вибрационных сигналов; – вибродиагностики дефектов оборудования в процессе его работы. Программный комплекс включает модули предварительной обработки информации, основной программный модуль и вспомогательные модули. Основной программный модуль реализует заданные функции системы путем обработки, архивирования и использования для диагностических целей всей привлекаемой информации и баз знаний. Он включает в себя специальную базу данных с развитыми средствами визуализации, экспертный модуль (интеллектуальный) с базой знаний, справочную систему. Структурно аппаратура выполнена из функционально завершенных измерительных блоков – виброизмерительный канал с унифицированными выходами, вторичные блоки преобразователя, коммутатор с интерфейсом, IBM совместимый АЦП и программное обеспечение, использование которых возможно в различных сочетаниях в зависимости от практических задач. Функциональная завершенность блоков аппаратуры позволяет гибко подходить к комплектации аппаратуры, выбирая необходимую комбинацию блоков, при этом виброизмерительные блоки могут быть включены в состав разнообразных измерительных и диагностических комплексов, использующих при необходимости собственные средства переработки информации. В частности, для обеспечения контрольсигнальных и защитных функций достаточно использования виброизмерительных каналов и вторичных блоков преобразователей. Для исследования вибрационных характеристик машин или вибромониторинга достаточно использования виброизмерительных каналов совместно с IBM совместимым АЦП и программным обеспечением. Программные средства обеспечивают автоматический сбор данных по параметрам вибрации во временной и частотных областях, их хранение, визуализацию и составление отчетов. Они поддерживают также функции определения тревожных состояний по всем нормируемым отклонениям вибрационных параметров (по уровню интенсивности, внезапному изменению, возникновению низкочастотной вибрации, плавному росту вибрации) и обеспечивают соответствующую сигнализацию при возникновении тревоги. Помимо каналов виброизмерений абсолютной вибрации статорных элементов (подшипников), в систему могут быть включены каналы виброизмерений и обработки сигналов относительной вибрации вала. В системах с периодическим контролем вибрации оборудования переносной аппаратурой технология контроля вибрации и вибродиагностики имеет существенные отличия. Используемый прибор, как правило, представляет собой коллектор для измерения вибрации с достаточной внутренней памятью. Он содержит от одного до нескольких (обычно до 16) виброизмерительных каналов. В приборе реализуется маршрутная технология сбора данных, позволяющая в процессе измерений идентифицировать точки контроля вибрации (агрегат, номер подшипника, направление измерения). Невибрационные параметры обычно вводятся вручную посредством клавиатуры прибора, а при особых исследовательских работах могут быть заведены в коллектор через специальные инженерные порты. Необходимое программное обеспечение (ПО) систем с периодическим контролем включает в себя, прежде всего, достаточно развитую базу данных, в которой в календарном порядке для всех обслуживаемых агрегатов во всех точках контроля накапливаются данные по параметрам вибрации и режимов работы (параметры интенсивности вибрации, спектры, АФЧХ и др.). База имеет функции визуализации данных и печати документов. Развитое программное обеспечение включает разнообразные интеллектуальные модули для диагностики и оценки состояния оборудования в интерактивном режиме. 6.3.9 Системы непрерывного контроля вибрации Периодический мониторинг вибрационного состояния является эффективным средством предупреждения аварийных ситуаций. Однако при оценке состояния ответственного оборудования этого бывает недостаточно. Для исключения аварийных выходов из строя состояние быстроходных агрегатов должно контролироваться практически ежесекундно, а состояние тихоходных машин достаточно контролировать один раз в несколько дней. Именно такие задачи возлагаются на системы непрерывного контроля вибрации (рисунки 6.109-6.111) Рисунок 6.109 – Система мониторинга и контроля состояния насосно-силовых агрегатов В зависимости от типа оборудования в значительной мере отличается и набор контролируемых величин (рисунок 6.110). Так, на быстроходных агрегатах на подшипниках скольжения помимо контроля абсолютной вибрации подшипниковых узлов в обязательном порядке должен производиться контроль относительной вибрации и осевого сдвига. Рисунок 6.110 – Способы замера вибрации насосно-силового агрегата Стационарные системы, установленные на турбоагрегатах, могут быть дополнительно укомплектованы датчиками линейных и угловых перемещений, а также тепловых абсолютных и относительных расширений. На быстроходном оборудовании на подшипниках качения (вентиляторы, насосы и т. д.) наиболее информативным параметром является абсолютная вибрация подшипников. Кроме этого, на агрегатах могут устанавливаться дополнительные датчики вибрации, например, на корпус насоса, контролироваться температура подшипников, рабочие параметры электродвигателя, насоса и т. д. При диагностике тихоходного оборудования высочайшие требования предъявляются к частотному диапазону датчиков, измеряющих абсолютную вибрацию подшипников. Стационарная система «Рубин» работает в условиях индустриального диапазона температур от –40 до +80 оС. В системе реализована возможность прямого подключения к базовому модулю недорогих датчиков с интерфейсом ICP. Таким образом, становится возможным и даже экономически выгодным организовывать многоканальный контроль состояния недорогих агрегатов. Кроме восьми каналов контроля вибрационных сигналов с универсальными входными интерфейсами, позволяющими подключать к входам датчики различного типа, комплекс «Рубин» позволяет подключать необходимое количество датчиков температуры или датчики других типов с цифровыми интерфейсами RS-485 и I2C. Питание комплекса может осуществляться от сети переменного напряжения 220 В или от сети постоянного напряжения +24 В (с широкими допусками отклонений от номинального значения). Хотя базовый модуль может работать автономно, система «Рубин» ориентирована на работу в составе АСУ ТП. Возможность передачи больших объемов данных по локальной сети позволяет обеспечить передачу критически важной информации (например, данных о вибрации в режимах разгона и выбега) от большого числа датчиков как оператору, так и, при необходимости, в специализированные службы диагностики с использованием Интернет. Программное обеспечение системы включает в себя программное обеспечение базового модуля, тестовое и отладочное программное обеспечение и программное обеспечение верхнего уровня. Программное обеспечение базового модуля обеспечивает ввод и обработку сигналов, в том числе вибрационных. Основой такой обработки является вычисление быстрых преобразований Фурье и Гильберта в реальном времени. На основе этого реализуются различные алгоритмы полосового и гармонического анализа, расчет огибающих и их спектров. Предусмотрены возможности обработки сигналов и с использованием ПО верхнего уровня, основой которого является система управления базами данных, реализованная с использованием MS SQL. В этом случае система «Рубин» может реализовать функцию многоканального высокоскоростного сбора данных, а двухсторонний обмен данными с АСУ ТП даже позволяет в результатах контроля и диагностики учесть режимные параметры и всю совокупность имеющихся данных. В системе «Рубин» предусмотрена возможность автоматического изменения режимов контроля в процессе эксплуатации. В режиме контроля за вибрационным состоянием оборудования измерения проводятся в соответствии с рекомендациями госстандартов в заданных полосах частот (например, 10–1000 Гц). При периодическом переходе к режиму диагностирования состояния подшипниковых узлов выполняется широкополосный анализ в диапазоне от 3 Гц до 25 кГц, что позволяет выявлять зарождающиеся дефекты на ранних стадиях их развития с использованием современных алгоритмов обработки (эксцесс, спектр огибающей, фазовые соотношения). Унификация контрольно-измерительного модуля позволяет с его помощью проводить самые различные одноканальные и многоканальные измерения, например, контролировать сигнал от датчиков по двум каналам одновременно с разными коэффициентами передачи. Это обеспечивает детальный анализ сигналов низкого уровня и одновременный ввод сигналов высокого уровня без перегрузки каналов, проведение спектрального анализа для различных частотных диапазонов, реализацию частных функций и т. д. Упрощенная структура стационарной системы контроля состояния агрегатов «Рубин» показана на рисунке 6.111. Рисунок 6.111 – Структура стационарной системы контроля состояния агрегатов «Рубин» Система «Рубин» позволяет подключить к ней до 16 коммутаторов, каждый из которых рассчитан на 64 канала измерения и на 8 каналов подключения таходатчиков, конфигурируемых произвольно. Таким образом, общее число каналов контроля вибрации может быть доведено до 1024. Система «Рубин» может быть успешно использована для непрерывного мониторинга, защиты и диагностики самого разнообразного оборудования – вспомогательных агрегатов тепловых и атомных станций, насосов нефтеперерабатывающих заводов, основных и вспомогательных машин металлургических производств и т. д. Основная цель любой стационарной системы контроля вибрации – своевременное предотвращение развития аварии с серьезными разрушениями контролируемого оборудования. Для этого должен выполняться своевременный и достоверный сбор и анализ всех контролируемых параметров. На быстроходном оборудовании для обеспечения необходимой надежности работы интервал между измерениями не должен превышать нескольких секунд. В этом случае использование блоков преобразования, обработки, анализа и накопления данных полностью оправдано. При контроле состояния тихоходного оборудования такой необходимости нет. Время развития дефекта на подобном оборудовании составляет недели и даже месяцы. Поэтому сбор вибрационных данных может быть выполнен при помощи переносной виброизмерительной аппаратуры. Однако такой подход не всегда оправдан. Во-первых, нередко доступ к точкам измерения на работающем оборудовании существенно затруднен, а иногда и невозможен, в том числе и по соображениям безопасности. Во-вторых, целый ряд причин (отсутствие повторяемости мест и условий установки датчика от измерения к измерению, трудоемкость сбора данных, человеческий фактор) существенно снижают достоверность диагностики. При внедрении стационарных систем контроля вибрации особое внимание следует уделять корректности их методического применения. Если для стандартного использования возможно типовое исполнение системы, то для сложного, дорогого, нестандартного оборудования, а также при повышенных требованиях к его безопасности рекомендуется проводить предварительное исследование вибрационного состояния. В процессе этого исследования уточняются необходимые для контроля параметры, модифицируются алгоритмы виброзащиты, формируются диагностические критерии и правила. По окончании работы корректируются настройки и конфигурация системы и вносятся все необходимые изменения. Подобный подход позволяет максимально адаптировать систему к условиям работы и особенностям контролируемого оборудования, что существенно расширяет ее возможности. 6.3.10 Особенности диагностирования валов насосносилового агрегата Валы различного вида оборудования НПС, в первую очередь насосных агрегатов, несут основную нагрузку при передаче крутящего момента от привода к насосу. При работе машины вал испытывает сложное нагружение, подвергаясь воздействию сил от крутящего и изгибающего моментов, вибрации, осевых нагрузок. Поломка вала при эксплуатации машины, как правило, приводит к выходу из строя подшипниковых узлов, торцовых уплотнений, соединительной муфты корпусных деталей. Вал при работе машины косвенно диагностируется по изменению уровня вибрации корпусов подшипников. Причиной роста вибрации могут быть трещины в материале вала, изгиб, овальность цапф. Валы (ротора) электродвигателей также подвергаются вибрационному контролю на выбеге машины с анализом амплитудно-частотной и фазочастотной характеристик. На поиск дефектов должны быть ориентированы контрольные операции. Методики контроля приведены в таблице 6.13. Таблица 6.13 – Способы магистральных насосов обнаружения дефектов в валах Вид дефекта Способ обнаружения риски и забоины на цилиндрической поверхности вала, а также в шпоночных пазах; непредусмотренные чертежом отверстия, малость радиусного перехода между стенками и дном шпоночного паза Оборудование лупа с увеличением х3- 5; визуальный фреттинг и фреттинг-коррозия; трещины от фреттинга на поверхности малой кривизны визуальный; ультразвуковой с использованием поверхностных волн; магнитный; вихретоковый трещины на поверхностях большой кривизны в углу между стенкой и дном шпоночного паза, в резьбе, галтелях; подповерхностные металлургические дефекты визуальный; магнитный; вихретоковый; ультразвуковой бинокулярная лупа с увеличением х10-20 лупы; ультразвуковые дефектоскопы ДУК66ПМ, УД11, УД12; магнитные дефектоскопы МД40К, МД41К, МД42К, МД43К; вихретоковые дефектоскопы ВД87, ВД89 лупы; магнитные дефектоскопы МД40К, МД41К, МД42К, МД43К; вихретоковые дефектоскопы ВД87, ВД89; ультразвуковые дефектоскопы УД11П9, Уд12, ДУК66ПМ и др. Как показывают исследования ИПТЭР и ЦИАМ, основными причинами разрушения валов насосных агрегатов являются: наличие дефектов металлургического характера; растягивающие остаточные напряжения; высокие локальные напряжения в отдельных участках вала; неоптимальность радиусного перехода между стенками и дном шпоночной канавки; дефекты, возникающие при ремонте валов и прочие. Можно отметить, что на основании практического опыта, полученного при дефектоскопическом контроле валов магистральных насосных агрегатов в эксплуатации и при ремонте, следует использовать следующие методы неразрушающего контроля: акустический (ультразвуковой), магнитный (магнитопорошковый), капиллярный, электромагнитный (вихретоковый), оптический. Можно отметить, что на основании практического опыта, полученного при дефектоскопическом контроле валов магистральных насосных агрегатов в эксплуатации и при ремонте, следует использовать следующие методы неразрушающего контроля: акустический (ультразвуковой), магнитный (магнитопо-рошковый), капиллярный, электромагнитный (вихретоковый), оптический. Роторы вновь устанавливаемых электродвигателей перед монтажом и началом эксплуатации подвергаются входному дефектоскопическому контролю визуальным методом с применением оптических приборов (лупа, увеличительное стекло и пр.). В случае подозрения на дефект (поверхностные трещины) используются неразрушающие методы контроля (ультразвуковой, магнитопорошковый и пр.). Наличие забоин и трещин на боковой поверхности шпоночного паза может быть обнаружено визуально. Трещины между боковой стенкой и дном паза обнаруживаются магнитным способом. Эти же трещины, а также трещины в резьбе на окончании вала могут быть обнаружены вихретоковым способом. При ремонте, когда вал снимается с насосного агрегата, может быть проконтролирована вся поверхность вала. Контроль галтелей может быть осуществлен вихретоковым способом. Несколько особняком стоит вопрос об обнаружении металлургических дефектов. В принципе, этот вид контроля должен осуществляться на заводеизготовителе, однако, этот контроль проводится не для всех валов, поэтому целесообразно провести поиск металлургических дефектов ответственных машин при поступлении вала в эксплуатацию (входной контроль). Эта операция может быть проведена акустическими методами. Магнитные методы неразрушающего контроля применяют в основном для контроля изделий из ферромагнитных материалов. С помощью магнитных методов могут быть выявлены закалочные, шлифовочные трещины, закаты, заковы, усталостные трещины и другие поверхностные дефекты раскрытием нескольких микрометров. Магнитопорошковый метод контроля можно использовать для обнаружения дефектов в шпоночных пазах. Использование электромагнитных методов контроля связано с необходимостью разработки специальных преобразователей, учитывающих как конфигурацию контролируемого объекта, так и материала, из которого он изготовлен. Смена, например, марки стали может резко сказаться на результатах контроля. Электромагнитные методы имеют малую глубину контроля. Для серийно выпускаемых дефектоскопов глубина контроля составляет 0,2–0,5 мм. Ультразвуковой метод используется при дефектоскопии роторов (валов) для обнаружения подповерхностных и внутренних дефектов (трещины, раковины и пр.) цилиндрических поверхностей и галтельных переходов и позволяет: – обнаруживать как поверхностные дефекты вала глубиной 1±0,1 мм, так и внутренние дефекты вала глубиной 2±0,2 мм и более; – контролировать труднодоступные участки вала с расстояния без непосредственного доступа к контролируемым участкам вала, что требуется при других методах контроля; – использовать простые (по сравнению с электромагнитными методами) преобразователи (датчики), не критичные по отношению к материалу, из которого изготовлен вал, и позволяющие дефектоскопировать валы, изготовленные из любой стали; – применять серийно выпускаемые ультразвуковые дефектоскопы общего назначения (рисунок 6.112). Рисунок 6.112 – Ультразвуковой дефектоскоп УД2-12 Магнитопорошковый метод контроля используется для обнаружения поверхностных и подповерхностных дефектов цилиндрических поверхностей, галтельных переходов и шпоночных пазов. Он позволяет: – определять конфигурацию и размеры обнаруженного подповерхностного дефекта вала; – проводить очистку поверхности вала после контроля более простыми методами, чем после капиллярного контроля. Вихретоковый метод контроля рекомендуется для обнаружения трещин в шпоночных пазах, резьбах, галтельных переходах. Диагностирование валов при эксплуатации насосных агрегатов. При эксплуатации насосных агрегатов могут развиваться трещины, не выявленные при ТОР или обусловленные чрезмерными внезапными нагрузками, например, при заклинивании рабочего колеса или шнека из-за попадания в проточную часть насоса посторонних предметов – камней, элементов разрушившихся скребков или разделительных поршней, кусков глины, герметизирующих пробок и пр. Быстрому развитию трещин способствуют высокие значения вибрации из-за большой величины дисбаланса ротора, рас-центровки валов, разрушения подшипников или муфты, короткого замыкания в обмотках электродвигателя и других причин. Одним из реальных путей предотвращения внезапной поломки вала при работе машины является контроль вибрации агрегата датчиками, установленными на подшипниковых опорах насоса и электродвигателя. В настоящее время применяют различные методы обнаружения дефектов в роторах в процессе эксплуатации, основанные на анализе вибрационных сигналов. Для реализации этих методов требуются виброконтрольная аппаратура и пьезоэлектрические датчики, которые устанавливаются на подшипниковых опорах. Воспринимаемое аппаратурой изменение уровня вибрации имеет место, когда дефект уже развился на значительной площади, составляющей 30–50 % от нормального сечения вала. Важно, чтобы датчики вибрации смогли зафиксировать такое изменение и выдать сигнал на отключение агрегата, так как дальнейшее развитие дефекта происходит с большой скоростью и может привести к аварии в насосной. В период развития трещины, до момента, близкого к разрушению вала, характер изменения вибрации насосного агрегата подобен неисправности, соответствующей перекосу осей валов насоса и электродвигателя. Рассмотрим другие методы обнаружения дефектов (трещин) в валах роторов в процессе эксплуатации, основанные на анализе вибрации на выбеге. В большинстве случаев использование этого метода основано на анализе изменения амплитуды и частоты собственных колебаний. При наличии трещины жесткость ротора уменьшается и, как следствие, уменьшается частота собственных колебаний. Для контроля и обнаружения трещины необходимо записать характеристику вибрации на выбеге и сравнить с базовой, т. е. с характеристикой, полученной с заведомо целого ротора. Метод амплитудно-фазного анализа вибраций основывается на том, что присутствие поперечной трещины по-разному воздействует на жесткостные характеристики роторной системы. Трещина приводит к тому, что жесткость ротора меняется в зависимости от его мгновенного положения, поскольку при изгибе ротора под действием собственного веса, неуравновешенных сил инерции или приложенного изгибающего момента трещина может раскрываться или закрываться, т. е. наблюдается эффект «хлопающей трещины». Раскрытая трещина вносит асимметрию жесткости в двух взаимно перпендикулярных направлениях. Такая нелинейность часто приводит к появлению новых компонент вибрационного сигнала с частотами, кратными частоте вращения ротора. Измерение амплитудно- и фазочастотных характеристик вибрационного сигнала производится на электродвигателях, отсоединенных от насоса. Анализ характеристик основывается на том, что при выбеге ротора без трещины на амплитудно-частотной характеристике наблюдается четкий одиночный пик на резонансной частоте (рисунок 6.113, а). При наличии трещины имеет место уменьшение резонансной частоты и появление на ней двух пиков – «горбов» (рисунок 6.113, б). Рисунок 6.113 – Амлитудно-частотная и фазочастотная характеристики вибрации вала электродвигателя: а – без трещины; б – с трещиной Для повышения достоверности регистрации резонансной частоты одновременно с измерением амплитудно-частотной характеристики фиксируется и фазочастотная характеристика. 6.4 Диагностика запорной арматуры 6.4.1 Подготовительные работы При диагностике запорной арматуры рассмотрению подлежит следующая документация: – техническая документация, поставляемая заводом-изготовителем: паспорт; руководство по эксплуатации; – эксплуатационная документация (формуляр); – техническая документация по отказам и повреждениям, ранее проведенным техническим освидетельствованиям и ремонтам; – предписания контролирующих организаций (при наличии); – действующие в ОАО МН инструкции по эксплуатации, регламентирующие порядок проведения и учета технического обслуживания и ремонта арматуры. При рассмотрении документации на арматуру проводится: – анализ технической документации; – определение соответствия технических характеристик и конструкции арматуры требованиям ЭД; – выявление отклонений от назначенных характеристик, имевших место при эксплуатации арматуры (нарушениях эксплуатационных режимов, авариях и др.); – анализ имеющейся информации об эксплуатационных режимах и наработках арматуры за период эксплуатации на момент проведения оценки ее остаточного срока службы; – анализ информации об отказах, неисправностях, ранее проведенных ремонтах и профилактических мероприятиях, связанных с техническим обслуживанием и текущими ремонтами в процессе эксплуатации; – получение информации, уточняющей программу диагностирования арматуры. При подготовке арматуры к обследованию должны быть проведены следующие операции: – вскрытие, очистка от грунта (для арматуры, расположенной под землей), очистка от грязи, отслаивающейся краски и изоляции; – обработка поверхности узлов арматуры в соответствии с требованиями к данному виду НК; – обеспечение освещения и электропитания приборов и технических средств диагностирования в соответствии с действующими на объекте правилами техники безопасности. Шероховатость поверхности элементов арматуры и сварных соединений для проведения контроля должна быть не более: Ra 6,3 (Rz 40) при АЭ контроле (в области расположения преобразователей акустической эмиссии); Ra 6,3 (Rz 40) при УЗК (в области расположения пьезопреобразователей); Ra 10 (Rz 63) – при МПК; Ra 12,5 (Rz 80) – при визуальном и измерительном контроле. Обработку поверхности элементов арматуры и сварных соединений для проведения неразрушающего контроля проводят пескоструйным аппаратом. 6.4.2 Контроль герметичности затвора трубопроводной арматуры в условиях эксплуатации Для контроля герметичности затвора создается перепад давления, равный 0,1–0,2 МПа при избыточном давлении не менее 0,4 МПа. Величина протечек в затворе не должна превышать величин, указанных в таблице 6.14. Таблица 6.14 – Максимально допустимые протечки в затворе запорной арматуры (см3/мин) DN, мм А Класс герметичности В С Нет видимых протечек 0,0006-DN 0,0018-DN 300 Нет видимых протечек 0,18 0,54 350 -/- 0,21 0,63 400 -/- 0,24 0,72 500 -/- 0,3 0,9 600 700 800 1000 -/-/-/-/- 0,36 0,42 0,48 0,6 1,08 1,26 1,44 1,8 1200 0,72 2,16 -/Изменение давления на отсеченном участке нефтепровода контролируется по показаниям манометров не менее 30 мин. Контроль герметичности затвора арматуры в процессе эксплуатации осуществляется акустическими течеискателями типа ULTRAPROBE-100, INSPECTOR 400, АЭТ-1МС либо другими с аналогичными характеристиками. Изменение давления (за 30 мин на 0,1 МПа и более), фиксирование шума протечек нефти через затвор с применением акустических приборов при снижении давления на отсеченном участке свидетельствуют о негерметичности затвора проверяемой запорной арматуры. 6.4.3 Визуальный и измерительный контроль арматуры и ее элементов Визуально-измерительному (далее ВИК) контролю подлежат: корпус, крышка, области входных и выходных патрубков, шпиндель (шток, вал, ось вращения); резьба втулок, (износ витков, сколы резьбы); запорные органы и уплотнительные поверхности узла затвора (седел, дисков, клиньев, шиберов, пробок, захлопок) с целью обнаружения там раковин, трещин, следов эрозии, коррозии; крепежные и соединительные детали арматуры (шпильки, болты, гайки); прокладки и поверхности уплотнения в местах соединения сборочных единиц арматуры. При ВИК корпуса и крышки выполняется проверка параллельности фланцев. Контролю подлежат все сварные швы с наружной и внутренней (при наличии доступа) стороны арматуры. Контролю подвергается также фундамент арматуры. При визуальном и измерительном контроле фиксируются все обнаруженные дефекты и отклонения от требований ЭД. В случае обнаружения локально-деформированных зон или общей остаточной деформации проводится измерение геометрических параметров дефектных участков, а также их последующий контроль неразрушающими методами. При наличии следов механического износа следует проверить размеры изнашиваемых деталей и зазоры между подвижными сопрягаемыми деталями. Для измерения параметров выявленных повреждений и дефектов следует применять исправные, прошедшие метрологическую поверку инструменты и приборы: лупы измерительные, металлические измерительные линейки, штангенциркули. При осмотре поверхности в доступных местах используются лупы не менее чем 4-х-кратного увеличения, в недоступных – эндоскопы. Осмотр проводится с применением местной подсветки. 6.4.4 Акустико-эмиссионный метод контроля При акустико-эмиссионном (АЭ) контроле осуществляется регистрация акустического сигнала, возникающего при развитии дефекта. Классификация сигналов АЭ позволяет оценивать их по степени опасности. Зоны, где выявлены сигналы АЭ II, III, IV классов, подлежат диагностированию ультразвуковым, маг-нитопорошковым, капиллярным методами контроля для обнаружения возможных дефектов. При проведении акустико-эмиссионного контроля при эксплуатации арматуры, арматура нагружается внутренним давлением не более допустимого рабочего давления нефтепровода (Рдоп). При испытании фиксируются: номера групп преобразователей акустической эмиссии, зарегистрировавших импульс АЭ, либо номер ПАЭ (преобразователей акустической эмиссии); координаты зарегистрированного импульса АЭ; амплитуда импульса АЭ, амплитудное распределение аку-стикоэмиссионного процесса; энергия импульсов акустической эмиссии, либо измеренная площадь под огибающей сигнала, либо другой энергетический параметр; число выбросов (превышений сигналов уровня дискриминации); параметры нагрузки, при которых зарегистрирован импульс АЭ; время регистрации импульса; значение разницы времени прихода сигналов. 6.4.5 Порядок выполнения контроля АЭ методом Установка преобразователей акустической эмиссии. Поверхность арматуры в местах установки ПАЭ зачищают до металлического блеска и чистоты поверхности не хуже Rz=40. В качестве контактной среды можно использовать технический вазелин, солидол, литол, ЦИАТИМ и др. Преобразователи крепят к корпусу арматуры с помощью магнитных держателей, поставляемых в комплекте АЭ аппаратуры. Необходимо предусмотреть также крепление предусилителя и сигнального кабеля, чтобы исключить потерю акустического контакта. В связи с большой номенклатурой контролируемой арматуры (диаметры условных проходов DN от 300 до 1200 мм) и значительным различием в конструкции предложен способ «зонной» локации источников АЭ. С целью выбора местоположения ПАЭ на арматуре производят измерение затухания и скорости распространения АЭ волны. Измерение затухания и скорости распространения АЭ волны производят на заполненной водой (при капитальном ремонте) или нефтью (при эксплуатации) арматуре. При измерении затухания выбирают представительную часть объекта без патрубков, проходов и т. д. (рисунок 6.114), устанавливают измерительный ПАЭ и перемещают имитатор АЭ через 0,2–0,3 м, при этом подбирают коэффициент усиления основного усилителя и порог дискриминации таким образом, чтобы была заметна разница между соседними измеренными значениями амплитуд. Рисунок 6.114 – Местоположение ПАЭ В качестве имитатора используют излом стержня карандаша (имитатор Су-Нильсена) диаметром 0,3–0,5 мм твердостью 2Н (2Т) с углом наклона стержня примерно 30о к поверхности. Расстояние между ПАЭ при использовании «зонной» локации задают таким образом, чтобы сигнал от имитатора АЭ регистрировался в любом месте контролируемой зоны хотя бы одним ПАЭ и имел амплитуду не меньше заданной. Как правило, разница амплитуд имитатора АЭ при расположении его вблизи ПАЭ и на краю зоны не должна превышать 20 dB. Измерение скорости звука, используемое для расчета координат источников АЭ, проводят следующим образом. Имитатор АЭ располагают вне группы ПАЭ на линии, соединяющей два ПАЭ на расстоянии 10–20 см от одного из них. Проводя измерения (не менее 5– 10 раз), определяют среднее время распространения. По нему и известному расстоянию между ПАЭ вычисляют скорость распространения сигналов АЭ. При обнаружении активного источника АЭ и определении зоны излучения можно разбить данную зону на элементарные поверхности и, используя плоскостную локацию, более точно определить его местоположение. В случае многоканальной локации расстояние между ПАЭ выбирают таким образом, чтобы сигнал от имитатора АЭ, расположенного в любом месте контролируемой зоны, обнаруживался тем минимальным количеством ПАЭ, которое требуется для расчета координат. Рекомендуемая схема установки ПАЭ при зонной локации источников АЭ приведена на рисунке 6.115. Рисунок 6.115 – Рекомендуемая схема установки ПАЭ при зонной локации Проведение диагностирования. Диагностирование арматуры осуществляется путем нагружения его давлением. Нагружения подразделяются на предварительные и рабочие. Предварительные нагружения проводятся для: – проверки работоспособности измерительного комплекса; – опрессовки подвижных и неподвижных соединений арматуры; – уточнения уровня шумов и корректировки порога дискриминации; – выявления микроутечек и источников излучения, связанных с трением примыкающих к арматуре металлических конструкционных элементов. Все протечки в арматуре и системе нагружения, а также другие факторы, создающие акустические помехи, должны быть исключены. Нагружение арматуры и участка нефтепровода при эксплуатации. Предварительные нагружения проводятся при циклическом нагружении арматуры давлением в диапазоне от 0 до 0,25 Рдоп (Рдоп - допустимое рабочее давление нефтепровода). Число циклов нагружения должно быть не менее двух. После проведения предварительных нагружений приступают к рабочим нагружениям. Рабочие нагружения проводятся ступенями, с выдержкой давления на уровнях 0,5 Рдоп, 0,9 Рдоп и 1,0 Рдоп. Время выдержки на промежуточных ступенях должно составлять не менее 10 мин. Рабочие нагружения с давлением 1,0 Рдоп. должны содержать не менее чем два цикла нагружения (рисунок 6.116). Рисунок 6.116 – График нагружения арматуры Нагружение арматуры проводится плавно со скоростью, при которой не возникают интенсивные помехи (гидродинамические турбулентные явления при высокой скорости нагружения). Для уменьшения уровня помех во время проведения контроля должны быть приостановлены все посторонние работы. Должно быть исключено передвижение автотранспорта, проведение сварочных и монтажных работ, работа подъемнотранспорт-ных механизмов, расположенных рядом. Нагружение арматуры при капитальном ремонте. Предварительные нагружения проводятся аналогично. Рабочие нагружения проводятся ступенями, с выдержкой давления на уровнях 0,5 Рраб., 1,0 Рраб. и 1,1 Рраб. Время выдержки на промежуточных ступенях должно составлять не менее 10 мин. Рабочие нагружения с давлением 1,1 Рраб. должны содержать не менее чем два цикла нагружения (рисунок 6.117). Нагружение арматуры должно проводиться плавно со скоростью, при которой не возникают интенсивные помехи (гидродинамические турбулентные явления при высокой скорости нагружения). В процессе диагностирования арматуры рекомендуется непрерывно наблюдать на экране монитора обзорную картину АЭ излучения испытуемой арматуры. Испытания прекращаются досрочно, если регистрируемый источник АЭ достигнет сигнала, соответствующего классу IV (катастрофически активный источник). В этом случае арматура должна быть немедленно разгружена, выяснен источник АЭ и оценена безопасность продолжения диагностирования и эксплуатации арматуры. Рисунок 6.117 – График нагружения арматуры 6.4.6 Метод магнитометрического контроля (метод магнитной памяти металла) При магнитометрическом контроле осуществляется измерение напряженности магнитного поля рассеяния Нр, которая характеризует напряженно-деформированное состояние материала. Если при магнитометрическом контроле обнаружены линии концентрации механических напряжений, то там необходимо проведение дополнительного дефектоскопического контроля магнитопорошковым, капиллярным и ультразвуковым методами контроля для обнаружения возможных дефектов. Подготовка объекта к контролю заключается в следующем: – арматура, подлежащая контролю, должна быть очищена от грязи, рыхлых продуктов коррозии, отслаивающейся краски и т. п.; – на примере задвижки показаны схемы разметки литого корпуса (рисунок 6.118) и штампосварного корпуса (рисунок 6.119); – разметка наносится мелом или цветными карандашами. Расстояние между линиями разметки – 100 мм. Обнаружение зон концентрации механических напряжений осуществляется с помощью магнитометрического индикатора механических напряжений типа ИКН-1М-4 либо других с аналогичными техническими характеристиками. Рисунок 6.118 – Схема разметки на задвижке с литым корпусом Рисунок 6.119 – Схема разметки на задвижке со штампосварным корпусом Проведение контроля. Поиск линий и зон концентрации механических напряжений производят путем сканирования преобразователем индикатора механических напряжений поверхности корпусных деталей вдоль линий разметок. Скорость сканирования не более 0,1 м/с. При сканировании следят за показаниями цифрового табло индикатора. Положения датчика на поверхности арматуры, при которых показания цифрового индикатора равны нулю (момент смены знака показаний), отмечают мелом или цветным карандашом. После завершения сканирования всей поверхности корпусных деталей близлежащие отмеченные точки, где показания индикатора равны нулю, соединяют линиями (рисунок 6.120), эти линии являются линиями концентрации напряжений. Рисунок 6.120 – Схема нанесения линий концентрации напряжений С помощью индикатора уточняют положение линий концентрации напряжений. Определяют интенсивность напряжений вблизи линий концентрации напряжений, для чего в точках на расстоянии 20 мм по обе стороны линии концентрации напряжений измеряют напряженность магнитного поля Нр и определяют градиент величины Нр по длине отрезка lк = 40 мм по формуле: К=ΔНр/lк. Положение линий концентрации механических напряжений со значениями величин градиентов Нр переносят на эскиз контролируемой арматуры. Участки поверхности корпуса (не в районах сварных швов) с линиями концентраций механических напряжений шириной не менее 40 мм (по 20 мм с двух сторон линий концентрации напряжений) зачищают до металлического блеска. Зачищенные участки подвергают капиллярному или магнитометрическому контролю на наличие поверхностных дефектов. После капиллярного или магнитопорошкового контроля зачищенные участки подвергают ультразвуковому контролю с использованием прямых совмещенных или раздельно-совмещенных пьезопреобразователей на наличие внутренних дефектов. Участки поверхностей корпусных деталей в районах сварных швов или прилегающих к ним зон термического влияния с линиями концентраций механических напряжений подвергаются также капиллярному или магнитопорошковому контролю на наличие поверхностных дефектов, а затем ультразвуковому контролю с использованием наклонных совмещенных пьезопреобразователей на наличие внутренних дефектов сварных швов. 6.4.7 Метод капиллярного контроля В районах линий концентрации механических напряжений капиллярному контролю должны подвергаться участки шириной по 20 мм по обе стороны от этих линий (рисунок 6.121). Рисунок 6.121 – Фрагмент корпуса для проведения капиллярного контроля При проведении контроля применяют дефектоскопические материалы в аэрозольных упаковках, состоящие из очистителя, индикаторного пенетранта, гасителя пенетранта и проявителя пенетранта. Дефектоскопические материалы должны обеспечивать класс чувствительности не менее II по ГОСТ 18442. Основными этапами проведения капиллярного неразрушающего контроля являются: – подготовка объекта к контролю; – проведение контроля; – оценка результатов контроля; Подготовка к контролю заключается в подготовке участков поверхностей деталей, подлежащих контролю по результатам акустико-эмиссионного контроля или контроля напряженно-деформированного состояния. Поверхности участков должны быть очищены от краски, грязи, рыхлых продуктов коррозии и т. п. и зачищены до металлического блеска. Проведение контроля заключается в обезжиривании контролируемой поверхности, заполнении полостей дефектов индикаторным пенетрантом, удалении его избытка, нанесении проявителя. Все операции выполняются в соответствии с инструкциями, прилагаемыми к наборам дефектоскопических материалов. После завершения всех операций производят осмотр контролируемой поверхности невооруженным глазом или с использованием увеличительных луп. При наличии индикаторных следов на слое проявителя производят измерение их длин. На эскиз контролируемого участка поверхности корпусных деталей переносятся полученные индикаторные следы с сохранением их направления относительно конструктивных элементов корпусных деталей или границ контролируемого участка поверхности этих деталей. При оценке результатов контроля фиксации подлежат индикаторные следы размером более 1 мм. Не допускаются трещины, а также дефекты, которым соответствуют индикаторные следы размером: – более 10% толщины плюс 1 мм для стенок толщиной до 20 мм; – более 3 мм плюс 0,05 (S-20) для стенок толщиной от 20 до 60 мм, где S – толщина стенки в мм; – более 5 мм для стенок толщиной более 60 мм. 6.4.8 Метод магнитопорошкового контроля Подготовка объекта к контролю заключается в следующем: – подготовка места для контроля; – подготовка объекта к контролю; – подготовка и проверка работоспособности аппаратуры. Участки поверхности корпусных деталей, подлежащие магнитопорошковому контролю, должны быть тщательно очищены от грязи, рыхлых продуктов коррозии, краски и т. п., а затем эта поверхность должна быть хорошо обезжирена и просушена. Размеры участков поверхности, подлежащих магнитопорошковому контролю, должны быть определены и обрисованы мелом операторами-дефектоскопистами, проводившими АЭ контроль или магнитометрический контроль напряженно-деформированного состояния металла корпусных деталей. Магнитный дефектоскоп перед включением в сеть переменного тока должен быть надежно заземлен. Работоспособность дефектоскопа должна быть проверена по контрольному образцу, входящему в комплект дефектоскопа, в соответствии с инструкцией по эксплуатации. Для контроля магнитопорошковым методом применяют дефектоскопы типа ПМД-70, МД-50П или аналогичные им. При использовании люминесцентных магнитных порошков и паст применяются облучатели ультрафиолетовые типа КД-31Л; КД-ЗЗЛ и др. Проведение контроля. Контроль осуществляется в магнитном поле, которое создается с помощью магнита, входящего в комплект дефектоскопа. В процессе намагничивания на участок контроля (зону между полюсами электромагнита) наносят сухой магнитный порошок или магнитную суспензию. При этом намагничивание должно продолжаться до полного стекания суспензии. Осмотр контролируемой поверхности проводится невооруженным глазом или с помощью оптических средств с десятикратным увеличением. При использовании люминесцентных магнитных материалов осмотр ведется в ультрафиолетовом свете. При контроле участков в районе зон или линий концентрации механических напряжений магнит устанавливается так, чтобы зона или линия концентрации находились примерно на одинаковом расстоянии от полюсов электромагнита (рисунок 6.122). Рисунок 6.122 – Установка электромагнита при контроле участков в районе зон или линий концентрации механических напряжений: 1 – линия концентрации механических напряжений; 2 – полюса электромагнита; 3 – зона концентрации механических напряжений При контроле протяженных участков, например, в районе линий концентрации механических напряжений, контроль ведется в несколько приемов при перемещении каждый раз электромагнита вдоль этого участка так, чтобы не оставалось непроконтролированных зон. При контроле зон акустически активных источников контроль ведется при двух взаимно перпендикулярных положениях электромагнита. По настоящей методике обнаруживают несплошности металла с раскрытием более 25 мкм, что соответствует условному уровню чувствительности В по ГОСТ 21105. Для намагничивания контролируемых участков могут использоваться постоянные магниты, если они обеспечивают условную чувствительность контроля В по ГОСТ 21105. При обработке контролируемых поверхностей магнитными материалами необходимо учитывать, что магнитный порошок иногда оседает там, где в действительности нет дефекта. Появление мнимых дефектов бывает обусловлено глубокими царапинами, наклепом металла. Поэтому в сомнительных случаях поверхность необходимо зачистить надфилем или тонким шлифовальным кругом и провести повторный контроль. При обнаружении дефектов в процессе контроля они должны быть зафиксированы на эскизе контролируемой арматуры с сохранением их ориентации относительно элементов конструкции корпуса, с указанием их протяженности и расстояний между ними. После окончания контроля исследуемые участки при необходимости могут быть размагничены с помощью тех же магнитных дефектоскопов в автоматическом или ручном режиме. При оценке результатов контроля фиксации подлежат индикаторные следы размером более 1 мм. Не допускаются трещины, а также дефекты, которым соответствуют линейные индикаторные следы размером: – более 10% толщины плюс 1 мм для стенок толщиной до 20 мм; – более 3 мм плюс 0,05 (S-20) для стенок толщиной от 20 до 60 мм, где S – толщина стенки в мм; – более 5 мм для стенок толщиной более 60 мм. 6.4.9 Метод ультразвуковой дефектоскопии Подготовка объекта к контролю заключается в зачистке поверхности корпусных деталей, прилегающих к зонам акустически активных источников, обнаруженных АЭ контролем, или к зонам линий концентрации механических напряжений, определенных при магнитометрическом контроле напряженнодеформированного состояния металла корпусных деталей. Размеры зон на основном металле в районе акустически активных источников, подлежащие ультразвуковому контролю, определяет специалист, ответственный за проведение АЭ контроля, в зависимости от точности локализации этих источников. При необходимости контроля этих зон наклонными преобразователями (обнаружение дефектов, развивающихся с внутренней поверхности корпусных деталей), их границы могут быть расширены до величины L, не менее: h*tgβ+ α, где h - толщина основного металла в зоне контроля, мм; β - угол ввода ультразвуковых колебаний по стали наклонного преобразователя, используемого для контроля; α - габаритные размеры (длина или диаметр) преобразователя, мм. Границы зон контроля на основном металле в районе линий концентраций механических напряжений, подлежащие ультразвуковому контролю прямыми преобразователями на наличие внутренних дефектов, должны быть, как указано на рисунке 6.123. При расположении линий концентрации напряжений вдоль сварных соединений размер зон, подготавливаемых под ультразвуковой контроль вдоль шва, равен длине линии концентрации напряжений плюс по 20 мм с обеих ее сторон поперек шва. Проверка работоспособности аппаратуры в комплекте с преобразователями осуществляется в соответствии с требованиями эксплуатационной документации. Рисунок 6.123 – Границы зон контроля арматуры в районе линий концентрации механических напряжений: 1 – линия концентрации механических напряжений; 2 – граница зоны контроля прямыми преобразователями; 3 – граница зоны контроля наклонными преобразователями Контроль основного металла корпусных деталей. Схема контроля приведена на рисунке 6.124: а) контроль прямыми раздельно-совмещенными или совмещенными преобразователями на наличие внутренних несплошностей; б) контроль наклонными раздельно-совмещенными или совмещенными преобразователями на наличие внутренних несплошностей и несплошностей, развивающихся с внутренней поверхности. Рисунок 6.124 – Схема контроля основного металла корпусных деталей Настройку дефектоскопа проводят согласно инструкции (руководства по эксплуатации) дефектоскопа по стандартному образцу предприятия. При настройке прибора преобразователь устанавливают через слой контактной жидкости на СОП над искусственным дефектом (отражателем), выполненным в виде сверления диаметром 3,6 мм, находящимся в части образца с наибольшей толщиной (в дальнейшем – дальний отражатель), добиваются такой чувствительности, чтобы эхо-импульс от искусственного дефекта по высоте был бы равен половине экрана, а запас по чувствительности был бы не менее 12 дБ. Длительность развертки выбирается такой, чтобы эхо-импульс от дальнего отражателя находился в правой части экрана, но не выходил за границы его видимой части. После настройки прибора проводят дефектоскопию арматуры. На поверхности зоны корпусной детали, подлежащей контролю, наносят слой контактной жидкости и проводят контроль путем перемещения преобразователя по поверхности этой зоны, как показано на рисунке 6.125. Рисунок 6.125 – Схема контроля арматуры прямыми ультразвуковыми преобразователями: 1 – зона поверхности корпусных деталей, подлежащая контролю; 2 – линии сканирования (перемещения преобразователя); 3 – шаг сканирования; 4 – условные размеры выявленного дефекта Шаг сканирования, т. е. расстояние между линиями перемещения преобразователя, выбирается равным не более половины диаметра или ширины преобразователя. После завершения сканирования всей поверхности отмеченные точки на близлежащих линиях сканирования соединяют, обрисовывая контур выявленных дефектов. Линейкой измеряют обрисованные контуры выявленных дефектов в 2-х взаимно перпендикулярных направлениях, результаты измерений переносят на эскиз. Глубину залегания выявленных несплошностей можно определить: – по положению эхо-импульса в зоне АСД, зная, что длительность зоны АСД пропорциональна толщине контролируемого металла; – по показаниям глубиномера, если дефектоскоп его имеет, например, предварительно настроив его в соответствии с инструкцией по эксплуатации. 6.4.10 Метод ультразвуковой толщинометрии Ультразвуковая толщинометрия (УЗТ) проводится с целью определения фактической толщины элементов арматуры, определения наличия и характера внутренних металлургических дефектов (структурные неоднородности) в основном материале и околошовных зонах, а также для уточнения основных параметров УЗК сварных соединений арматуры. Количество и расположение точек измерения определяется программой и рекомендуемой схемой контроля (рисунок 6.126, 6.127, 6.128, 6.129). Рисунок 6.126 – Рекомендуемая схема контроля 1: 1– УЗК в местах концентрации механических напряжений; 2–точки замера толщины стенки; 1–18 – точки измерения толщины корпуса и крышки. Замер твердости проводится в точках 3, 8, 9, 13, 16 Для повышения достоверности результатов в каждой точке следует проводить не менее пяти измерений на площади 50×50 мм и определять среднее минимальное и максимальное значения. В случае необходимости (при обнаружении зон с повышенным коррозионным износом или др. дефектами) количество точек измерений должно быть увеличено для определения границ зоны износа. Измерение толщины металла производится на каждой цилиндрической поверхности по четырем взаимно перпендикулярным направлениям. Рисунок 6.127 – Рекомендуемая схема контроля 2: 1 – УЗК сварных швов и мест концентрации механических напряжений; 2 – точки замера толщины стенки; 1–18 – точки измерения толщины корпуса и крышки. Замер твердости проводится в точках 3, 6, 10, 15, 17 Рисунок 6.128 – Рекомендуемая схема контроля 3: 1– УЗК сварных швов; 2– точки замера толщины стенки; точки 1–12 – точки измерения толщины корпуса. Замер твердости проводится в точках 2, 3, 6, 7, 9, 10, 11 Рисунок 6.129 – Рекомендуемая схема контроля 4: 1 – УЗК мест концентрации механических напряжений; 2 – точки замера толщины стенки; 1–10 – точки измерения толщины корпуса. Замер твердости проводится в точках 2,3,5,6,9,10 Места замера толщины корпусных деталей арматуры должны быть обозначены на эскизном рисунке арматуры. При последующих обследованиях замер толщины корпусных деталей арматуры должен производиться в тех же местах, что и при предыдущем обследовании. 6.4.11 Метод радиографического контроля Радиографический контроль применяется: для выявления в сварных соединениях трещин, непроваров, пор и включений (шлаковых, вольфрамовых, окисных и других), для выявления прожогов, подрезов, оценки величины выпуклости и вогнутости корня шва, не определяемых при визуальном контроле. Радиографический контроль следует проводить в соответствии с ГОСТ 7512. Для радиографического контроля сварных швов оборудования используются переносные рентгеновские аппараты или гамма-дефектоскопы. 6.1.4.12 Измерение твердости металла Измерение твердости дает возможность получить фактические значения предела прочности материала в соответствии с ГОСТ 22761. Измерение твердости металла осуществляется в местах с концентраторами напряжений или источников сигналов АЭ II, III, IV классов и в местах замера толщины стенки. Диагностирование арматуры должно сопровождаться контролем механических характеристик материала ее элементов с целью определения и анализа их изменения по мере наработки или срока службы. Измерение твердости осуществляется для получения текущих значений предела прочности – σв материала корпусных деталей арматуры на момент обследования. УЗ измерение твердости проводится в соответствии с требованиями ГОСТ 23677, ГОСТ 22761, ГОСТ 18661, ГОСТ 9031, ГОСТ 22762 твердомерами типа ИТ 5070, ТЭМП - 3, Константа К5У или другими. Твердомеры, применяемые для измерения твердости материала корпусных деталей арматуры, должны удовлетворять следующим требованиям: диапазон измерения твердости по Бринеллю 95–450 НВ; пределы основной допускаемой погрешности, с числом замеров 5, не более: в диапазоне (95–150)НВ ±10; в диапазоне (150–300)НВ ±15; в диапазоне (300–450)НВ ±20. Для измерения твердости выбираются горизонтальные (допускаются вертикальные) участки арматуры. Выбранное место площадью 350–400 мм2 зачищается напильником, затем наждачной шкуркой до металлического блеска. Шероховатость поверхности не более Ra = 2,5 мкм по ГОСТ 2789. Зачищенная поверхность обезжиривается. На этой поверхности арматуры осуществляется измерение твердости 8–10 раз и определяется среднее ее значение. Отклонение каждого замеренного значения от среднего не должно превышать 5%. При превышении отклонения более чем на 5% количество измерений увеличивают, причем следующие 8–10 измерений проводят в местах, находящихся на расстоянии, составляющем величину не менее 25% от максимального размера детали. Для круглых и цилиндрических деталей повторные измерения проводить, по возможности, на диаметрально расположенных участках, а при недоступности таких – на участках, располагающихся под углом 90о друг к другу. По полученным значениям твердости определяется предел прочности σв по таблице ГОСТ 22761. Значения σв используются при расчете деталей на прочность и при определении остаточного срока службы. 6.1.4.13 Анализ повреждений и параметров технического состояния арматуры. Критерии значимости обнаруженных дефектов и отклонений Анализ повреждений и параметров технического состояния элементов арматуры проводится на основании данных, полученных при техническом диагностировании. Цель анализа – установление текущего технического состояния арматуры и уровня поврежденности, оценка прочности элементов арматуры и определения на основе выполненного анализа и расчетов, установление срока и условий дальнейшей эксплуатации арматуры. К критериям, при которых дальнейшая эксплуатация элемента арматуры недопустима, относятся наличие: – трещин всех видов и направлений, возникших за период эксплуатации; – трещин всех видов и направлений, которые были допущены при производстве и не зарегистрированы в процессе предыдущих обследований и НК (по данным АЭ контроля отнесены к категории развивающихся); – общего коррозионного (эрозионного) износа стенок корпуса до отбраковочной толщины, при этом величина отбраковочной толщины определяется по результатам расчета корпуса арматуры на прочность; – ухудшения в процессе эксплуатации физико-механических характеристик и структуры металла, при которых несущая способность элементов окажется ниже расчетной; – нарушение герметичности по основному металлу или уплотнительным элементам фланцевых и резьбовых соединений. Нарушение герметичности в затворах запорных органов и уплотнений «по штоку». При обнаружении недопустимых дефектов арматуры дальнейшая эксплуатация арматуры запрещается. Арматура должна быть вырезана и направлена в ремонт. Если дефекты не обнаружены или обнаружены допустимые дефекты, арматура признается годной к дальнейшей эксплуатации. Места, где обнаружены допустимые дефекты, при последующих освидетельствованиях подвергаются обязательному контролю. Литература 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Айзенштейн М. Д. Центробежные насосы для нефтяной промышленности.– М.: Гостоптехиздат, 1957.– 363 с. Акбердин A. M., Баженов В. В., Белов А. И. Методы и технология неразрушающего контроля роторов электродвигателей нефтеперекачивающих агрегатов // Сборник научных трудов ИПТЭР. Вып. 59. Проблемы сбора, подготовки и транспорта нефти и неф-тепродуктов.– Уфа: ТрансТЭК, 2000.– С. 94–97. Акбердин A. M., Баженов В. В., Белов А. И. Разработка конс-трук-ции датчиков неразрушающего контроля для дефектоскопии валов роторов электродвигателей // Сборник научных трудов ИПТЭР. Вып. 58. Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов.– Уфа: ТрансТЭК, 1998.– С. 113–116. Акбердин A. M., Белов А. И., Баженов В. В. Диагностика развивающихся трещин в процессе эксплуатации роторов // Сборник научных трудов ИПТЭР. Вып. 59. Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов.– Уфа: ТрансТЭК, 2000.– С. 97–100. Алешин Н. П., Белый В. Е., Вопилкин А. Х. Методы акустического контроля металлов.– М.: Машиностроение, 1989.– 456 с. Алешин Н. П., Лупачев В. Г. Ультразвуковая дефектоскопия: Справочник.– Минск: Высшая школа, 1987.– 271 с. Астахов Н. В. и др. Магнитные вибрации асинхронных элек-тродвигателей.– Кишинев: Штинца, 1985.– 124 с. Баранов В. М. и др. Акустический контроль и диагностика на предприятиях топливно-энергетического комплекса / Баранов В. М., Гриценко А. И., Карасевич A. M. и др.– М.: Наука, 1998. Барбиан О. А. Новые достижения во внутритрубной инспекции трубопроводов: обнаружение трещин // Доклад на 4-й международной деловой встрече «Диагностика-94».– М., 1994.– С. 149–159. Баркова Н. А. Введение в виброакустическую диагностику роторных машин и оборудования.– СПб.: Изд. центр СПбМТУ, 2003. Белов В. М. Дефектоскопия потенциально опасных участков трубопроводов методом акустической эмиссии // Безопасность труда, 1994.– № 7.– С. 14–17. Березин В. Л., Ращепкин К. Е. Капитальный ремонт нефтепроводов без остановки перекачки.– М.: Недра, 1967.– 120 с. Березин В. Л., Ясин Э. М. Надежность магистральных трубопро-водов.– М.: Недра, 1972.– 150 с. Биргер И. А. Техническая диагностика.– М.: Машиностроение, 1978.– 240 с. Богданов Е. А. Основы технической диагностики нефтегазового оборудования.– М.: Высшая школа, 2006.– 279 с. 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 Боровиков А. С., Денель А. К. Технология и аппаратура капиллярной дефектоскопии.– М.: Машиностроение, 1980.– 247 с. Бочкова И. В., Шишов В. Н. Классификация технических средств диагностирования для трубопроводного строительства по метрологическим критериям // Линейное трубопроводное строитель-ство.– 1987, № 3.– С. 7–11. Васильев Г. Г., Кленин В. И., Коэтес А. Современные технологии для мониторинга и восстановления трубопроводов // Нефтяное хозяйство, 1994.– № 4.– С. 65–71. Васин Е. С. и др. Анализ возможностей внутритрубных дефектоскопов различных типов // Трубопроводный транспорт нефти, 2001.– №12.– С. 2– 5. Вибрации в технике: Справочник. В 6-ти т. / Ред. совет: Челомей В.Н. (пред.).– М.: Машиностроение, 1981.– Т. 6. Защита от вибрации и ударов / Под ред. К. В. Фролова. 1981.– 456 с. Вибрации в технике: Справочник. В 6-ти т. / Ред. совет: Челомей В. Н. (пред.).– М.: Машиностроение, 1981.– Т. 4. Вибрационные процессы и машины / Под ред. Э. Э. Лавендела. 1981.– 509 с. Гумеров А. Г., Хайруллин Ф. Г., Ямалеев К. М., Султанов М. Х. Влияние дефектов на малоцикловую усталость металла труб нефтепроводов // Обзор, информ. Сер. Транспорт и хранение нефти и нефтепродуктов.– М.; 1983.– Вып. 12.– 59 с. Володин В. Г., Акбердин A. M., Исхаков Р. Г. Развитие диагностики технического состояния оборудования нефтеперекачивающих станций // Нефтяное хозяйство.– 1990.– № 10.– С. 69–73. Воробьев В. Г. и др. Диагностирование и прогнозирование технического состояния авиационного оборудования / Под ред. И. М. Синдеева – М.: Транспорт, 1984.– 791 с. ВРД 39-1.10-001-99 Руководство по анализу результатов вну-тритрубной инспекции и оценке опасности дефектов. Галлямов А. К., Черняев К. В., Шаммазов А. М. Обеспечение надежности функционирования системы нефтепроводов на основе технической диагностики. – М.: ВИНИТИ, 1998.– 600 с. Генкин М. Д., Соколова А. Г. Виброакустическая диагностика машин и механизмов.– М.: Машиностроение, 1987.– 282 с. Гетман А. Ф, Козин Ю. Н. Неразрушающий контроль и безопасность эксплуатации сосудов и трубопроводов давления.– М.: Энергоатомиздат, 1997.– 288 с. Глазков А. Н. Электрооборудование насосных, компрессорных станций и нефтебаз.– М.: Недра, 1980.– 246 с. Гольдин А. С. Вибрация роторных машин.– М.: Машиностроение, 1999. ГОСТ 12124-87. Насосы центробежные нефтяные для магистральных трубопроводов. Типы и основные параметры. ГОСТ 18353-79. Контроль неразрушающий. Классификация видов и методов. 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 ГОСТ 18442-80. Контроль неразрушающий. Капиллярные методы. Общие требования. ГОСТ 20911-89. Техническая диагностика. Термины и определения. ГОСТ 23483-79. Контроль неразрушающий. Методы теплового вида. Общие требования. ГОСТ 25275-82. Приборы для измерения вибрации вращающихся машин. Общие технические требования. ГОСТ 25865-83. Вибрация. Средства измерений вибрации с пьезоэлектрическими виброизмерительными преобразователями. Основные параметры и технические требования. ГОСТ 26182-84. Контроль неразрушающий. Люминесцентный метод течеискания. ГОСТ Р 52005-2003. Контроль неразрушающий. Метод магнитной памяти металла. Общие требования. ГОСТ Р 52727-2007. Акустико-эмиссионная диагностика. Общие требования. Гребенцова Е. В., Гуменюк В. А., Красиков С. В., Капито-ненко Г. Н., Яковлев А. В. Измерение поверхностных трещин с помощью ультразвуковых релеевских волн // Техническая диагностика и неразрушающий контроль.– 1990.– № 4.– С. 41–46. Гумеров А. Г. и др. Диагностика оборудования нефтеперекачивающих станций.– М.: Недра-Бизнесцентр, 2003.– 347 с. Гумеров А. Г., Гумеров Р. С, Гумеров К. М. Методы оценки ресурса элементов линейной части магистральных нефтепроводов // Нефтяное хозяйство.– 1992.– № 8.– С. 36–37. Гумеров А. Г., Гумеров Р. С, Гумеров К. М. Проблемы оценки остаточного ресурса участков магистральных нефтепродукто-про-водов // Нефтяное хозяйство.– 1990.– № 10.– С. 66–69. Гумеров А. Г., Зайнуллин Р. С, Гумеров Р. С. Прогнозирование долговечности нефтепроводов на основе диагностической информации // Нефтяное хозяйство.– 1991.– № 10.– С. 36–37. Гутман Э. М., Абдуллин И. Г., Бугай Д. Е. Механизм малоцикловой коррозионной усталости стали 17ГС при эксплуатации магистральных трубопроводов // Нефтяная промышленность.– 1981.– № 5.– С. 18–22. Детков А. Ю., Черняев К. В. Требования к аппаратуре акустикоэмиссионной диагностики объектов магистральных нефтепроводов // Трубопроводный транспорт нефти.– 1994.– № 6.– С. 22–24. Детков А. Ю., Черняев К. В., Шолухов В. И. Требования к технологии акустико-эмиссионной диагностики объектов магистральных нефтепроводов // Трубопроводный транспорт не-фти.– 1994.– № 5.– С. 15–18. Джарджиманов А. С. Внутритрубная дефектоскопия магистральных нефтепроводов // Безопасность труда.– 1994.– № 7.– С. 8–12. Диагностирование при строительстве магистральных трубопроводов / Яковлев Е. И., Васильев Г. Г., Горелов С. А. и др. // Научно-технический 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 обзор. Сер. Транспорт и хранение нефти и нефтепродуктов.– М.: ВНИИОЭНГ, 1984.– Вып. 3.– 62 с. Дорофеев А. Л., Никитин А. И., Рубин А. Л. Индукционная толщинометрия.– М.: Энергия, 1973.– 152 с. Метод магнитной памяти металла и приборы контроля: Учебное пособие / Дубов А. А., Дубов Ал. А., Колокольников С. М.– М.: Тиссо, 2003.– 320 с. Ергучев, Л. А. Магнитные методы и средства неразрушающего контроля деталей железнодорожного подвижного состава: пособие / Ергучев Л. А.– Гомель: УО «БелГУТ», 2005.– 90 с. Ермолов И. Н. Теория и практика ультразвукового контроля.– М.: Машиностроение, 1981.– 240 с. Ермолов И. Н., Осташин Ю. Я. Методы и средства неразрушаю-щего контроля качества / Ермолов И. Н.– М.: Высшая школа, 1988.– 368 с. Зайцев К. И., Карпенко Г. Е., Лебедь В. Д. Отраслевой стандарт.– ВНИИСТ Д 986. Камаева С. С. Новые подходы к диагностическому обследованию трубопроводных систем // Нефтегазовые технологии, 2001.– №6.– С. 15– 21. Березин В. Л., Зиневич А. М., Телегин Л. Г., Халлыев Н. Х. Капитальный ремонт магистральных нефтепроводов.– М.: Недра, 1978.– 380 с. Климов Е. Н. Основы технической диагностики судовых энергетических установок.– М.: Транспорт, 1980.– 152 с. Клюев В. В., Соснин Ф. Р. Неразрушающий контроль в нефтеперерабатывающей и нефтехимической промышленности // Заводская лаборатория. Диагностика материалов, 2003.– №10.– С. 34–40. Ковалев А. В. Поисковые технические средства на основе методов интроскопии. Рентгеновские системы. 1 часть.//st.ess.ru/ publications/1999. htm. Коллакот Р. Диагностика повреждений.– М.: Мир, 1989.– 516 с. Котляревский В. А., Шаталов А. А., Ханухов Х. М. Безопасность резервуаров и трубопроводов.– М.: Экономика и информатика, 2000. Крауткремер Й., Крауткремер Г. Ультразвуковой контроль материалов: Справочник.– М.: Металлургия, 1991. Кузнецов Н. С. Теория и практика неразрушающего контроля изделий с помощью акустической эмиссии.– М.: Машиностроение, 1998.– 96 с. Маслов Б. Г. Дефектоскопия проникающими веществами.– М.: Высшая школа, 1991. Машиностроение. Энциклопедия. Т. 3. Измерения, контроль, испытания и диагностика.– М.: Машиностроение, 1996.– 460 с. Методика определения безопасных режимов перекачки нефти по результатам диагностики.– М.: ГАНГ–АК «Транснефть», 1996.– 18 с. Методика определения опасности дефектов геометрии труб по данным обследования внутритрубными профилемерами.– М.: АК «Транснефть», 1994.– 20 с. 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 Методика определения опасности повреждений стенки труб магистральных нефтепроводов по данным обследования внутри-трубными дефектоскопами.– М.: АК «Транснефть», 1994.– 32 с. Методика определения остаточного ресурса трубопроводов с дефектами, определяемыми внутритрубными инспекционными снарядами.– М.: АК «Транснефть», 1994.– 36 с. Миланчев B. C. Оценка работоспособности труб при наличии концентрации напряжений // Строительство трубопроводов.– 1984.– № 2.– С. 23–25. Молдаванов О. И., Орехов В. И., Шишов В. Н. Производственный контроль в трубопроводном строительстве.– М.: Недра, 1986.– 280 с. Молдаванов О. И., Шишов В. Н., Чупина Г. М. Инструментальный контроль в трубопроводном строительстве.– М.: Информнефтегазстрой, 1982.– 35 с. Надежность и эффективность в технике: Справочник. В 10 т. // Ред. Адуевский B. C. и др.– М.: Машиностроение, 1986. Неразрушающий контроль и диагностика: Справочник / Под ред. В. В. Клюева.– М.: Машиностроение, 2003.– 656 с. Неразрушающий контроль. Акустические методы контроля / Под ред. В. В. Сухорукова.– М.: Высшая школа, 1991. Неразрушающий контроль: Справочник: В 7 т./Под общ. ред. В. В. Клюева, Т. 3: Ультразвуковой контроль / Ермолов И. Н., Ланге Ю. В.– М.: Машиностроение, 2004.– 864 с. Осипов Л. В. Ультразвуковые диагностические приборы: Практическое руководство для пользователей.– М.: Видар, 1999.– 256 с. Писаревский В. М. Эксплуатация и диагностика насосных агрегатов магистральных нефтепроводов.– М.: ФГУП изд-во «Нефть и газ», 2004.– 128 с. Попков В. И., Мышинский Э. Л., Попков О. И. Виброакустическая диагностика в судостроении.– Л.: Судостроение, 1983.– 256 с. Приборы для неразрушающего контроля материалов и изделий: Справочник /Под ред. В. В. Клюева.– М.: Машиностроение, 1976.– 392 с. Румянцев С. В. Радиационная дефектоскопия. Изд. 2-е, перераб. и доп.– М.: Атомиздат, 1974.– 510 с. Саттаров Д. К. Волоконная оптика.– Л.: Машиностроение, 1973.– 280 с. Соснин Ф. Р. и др. Неразрушающий контроль. Справочник: в 8 т. / Под ред. В. В. Клюева.– М.: Машиностроение, 2003–2005. Сулейманов М. М., Вечхайзхер Л. И. Шум и вибрация в нефтяной промышленности. Справочное пособие.– М.: Недра, 1990.– 160 с. Тараканов В. М., Скворцов О. Б., Сушко А. Е. Системы непрерывного контроля вибрации производства ООО «Диамех 2000» // Вибрационная диагностика, 2006.– № 2(4).– С. 15–21. Технические средства диагностирования магистральных нефтепроводов / Обзорная информация. Сер. Транспорт и хранение нефти.– М.: ВНИИОЭНГ, 1987. Вып. 2 (86).– 55 с. 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 Технические средства диагностирования: Справочник / Под ред. В. В. Клюева.– М.: Машиностроение, 1989.– 636 с. Троицкий В. А., Валевич М. И. Неразрушающий контроль сварных соединений.– М.: Машиностроение, 1988.– 112 с. Троцкий В. А. и др. Развитие ультразвукового контроля в неф-те-газовой отрасли // Техническая диагностика и неразрушающий контроль, 2006.– №1.– С. 38–42. Трубопроводный транспорт нефти / Под ред. С. М. Вайнштока.– М.: Недра, 2004.– с. Выборнов Б. И. Ультразвуковая дефектоскопия. 2-е изд.– М.: Металлургия, 1985.– 256 с. Фокин М. Ф., Гусенков А. П., Аистов А.С. Оценка циклической долговечности сварных труб магистральных нефте- и продуктоп-роводов // Машиностроение.– 1984.– № 6.– С. 49–55. Фокин М. Ф., Трубицын В. А., Никитина Е. А. Оценка эксплуатационной долговечности магистральных нефтепроводов в зоне дефектов // Обзор информ. Транспорт и хранение нефти и нефтепродуктов. – М.: ВНИИОЭНГ, 1986.– Вып. 5.– 53 с. Черняев В. Д. Состояние и перспективы развития системы магистральных нефтепроводов России // Трубопроводный транспорт нефти. 1995.– № 1.– С. 2–8. Черняев В. Д., Галлямов А. К., Байков И. Р. Оценка параметров надежности центробежных насосов магистральных нефтепроводов // Нефтяное хозяйство.– 1987.– № 9.– С. 3–6. Черняев В. Д., Черняев К. В., Березин В. Л. и др. Системная надежность трубопроводного транспорта углеводородов.– М.: Недра, 1997.– 517 с. Черняев К. В. Оценка прочности и остаточного ресурса магистрального нефтепровода с дефектами, обнаруживаемыми вну-тритрубными инспекционными снарядами // Трубопроводный транспорт нефти.– 1995.– № 2.– С. 21–31. Черняев К. В. Технология проведения работ по диагностированию действующих магистральных трубопроводов внутритрубны-ми инспекционными снарядами // Трубопроводный транспорт нефти.– 1995.– № 1.– С. 21–31. Шолухов В. И., Черняев К. В. Техническая диагностика нефтепроводного транспорта АК «Транснефть» // Доклад на 4-й международной деловой встрече «Диагностика-94».– М.; 1994.– С. 31–35. Шумайлов А. С, Гумеров А. С, Молдованов О. И. Диагностика магистральных трубопроводов.– М.: Недра, 1992.– 251 с. Черняев В. Д., Ясин Э. М., Галюк В. Х. и др. Эксплуатационная надежность магистральных нефтепроводов.– М.: Недра, 1992.– 251 с. Яруллин А. И., Курдыш С. М., Акбердин A. M. Повышение надежности эсплуатации механико-энергетического оборудования НПС // Нефтяное хозяйство.– 1993.– № 3.– С. 30–32. Содержание 1 1.1 1.2 1.3 1.4 1.5 2 3 3.1 3.2 3.3 4 5 5.1 5.2 5.3 Введение Исторический экскурс в диагностику Развитие внутритрубной диагностики Развитие ультразвукового метода диагностики Развитие метода радиационной интроскопии Краткая история развития магнитного метода дефектоскопии Краткая история открытия и применения метода вихревых токов Техническая диагностика. Термины и определения Дефекты Общие понятия о дефектах и дефектной продукции Дефекты магистрального и технологического оборудования трубопроводов Особенности выявления дефектов Классификация методов неразрушающего контроля. Термины и пояснения Неразрушающие методы контроля Акустические методы контроля 5.1.1 Активные методы акустического контроля 5.1.1.1 Методы отражения 5.1.1.2 Методы прохождения 5.1.1.3 Комбинированные методы 5.1.1.4 Методы собственных колебаний 5.1.1.5 Импедансные методы контроля 5.1.1.6 Конструкции преобразователей 5.1.1.7 Приборы ультразвукового контроля 5.1.2 Пассивные методы акустического контроля 5.2.1.1 Метод акустической эмиссии 5.2.1.2 Вибрационный метод контроля 5.2.1.3 Шумодиагностический метод контроля Радиационные методы контроля 5.2.1 Радиографический метод контроля 5.2.1.1 Электрорадиография 5.2.1.2 Нейтронная радиография 5.2.2 Радиоскопический метод контроля 5.2.3 Радиометрический метод контроля 5.2.4 Промышленная рентгеновская вычислительная томография 5.2.5 Методы регистрации и измерений ионизирующих излучений Магнитные методы контроля 5.3.1 Классификация магнитных методов контроля и область их применения 5.3.2 Метод магнитопорошкового контроля 5.4 5.5 5.6 5.7 6 6.1 5.3.3 Магнитографический метод контроля 5.3.4 Индукционный метод контроля 5.3.5 Феррозондовый метод контроля 5.3.6 Метод магнитной памяти металла 5.3.7 Метод магнитоупругого шума Баркгаузена Вихретоковый метод контроля 5.4.1 Физическая сущность метода вихревых токов 5.4.2 Особенности метода вихревых токов 5.4.3 Области применения метода вихревых токов Цветовая диагностика 5.5.1 Капиллярный метод неразрушающего контроля 5.5.2 Метод люминесцентного течеискания Визуально-измерительный метод контроля 5.6.1 Контроль внешним осмотром и измерением 5.6.2 Визуальные аспекты систем ультразвукового контроля 5.6.3 Визуальные методы с использованием волоконно-оптических световодов Тепловой вид контроля Диагностика объектов трубопроводного транспорта нефти и нефтепродуктов Диагностика линейной части 6.1.1 Диагностика сварных соединений трубопроводов при строительстве, реконструкции и капитальном ремонте 6.1.1.1 Радиографический контроль сварных соединений 6.1.1.2 Требования к оборудованию, материалам принадлежностям для контроля 6.1.1.3 Схемы просвечивания сварных соединений 6.1.1.4 Расшифровка радиографических снимков 6.1.1.5 Особенности отечественных и зарубежных аппаратов для рентгеновского контроля 6.1.2 Диагностика линейной части на стадии эксплуатации 6.1.2.1 Комплексная система внутритрубной диагностики 6.1.2.2 Внутритрубные профилемеры 6.1.2.3 Ультразвуковые внутритрубные дефектоскопы 6.1.2.4 Магнитные внутритрубные дефектоскопы 6.1.2.5 Комбинированные внутритрубные магнитноультразвуковые дефектоскопы 6.1.2.6 Трубопроводный испытательный стенд 6.1.2.7 Диагностика состояния трубопроводов магнитометрическим методом 6.1.3 Порядок проведения работ по диагностике 6.1.3.1 Подготовка линейной части нефтепроводов для диагностики 6.1.3.2 Очистка внутренней полости трубопровода 6.1.3.3 Скребок-калибр 6.1.3.4 Прибор–шаблон 6.1.3.5 Навигационный снаряд 6.1.3.6 Требования к установке маркерных пунктов 6.1.3.7 Сопровождение снаряда по трассе 6.1.3.8 Отслеживания движения внутритрубных снарядов в подводном трубопроводе 6.2 Диагностика резервуаров 6.2.1 Причины нарушения прочности резервуаров 6.2.2 Периодичность проведения технического диагностирования резервуаров 6.2.3 Порядок проведения диагностического обследования 6.2.4 Перечень работ при технической диагностике РВС 6.2.5 Осмотр 6.2.6 Визуальный и измерительный контроль (ВИК) 6.2.7 Ультразвуковая толщинометрия (УЗТ) 6.2.8 Ультразвуковой контроль (УЗК) 6.2.9 Акустико-эмиссионный контроль (АЭК) 6.2.10 Капиллярный контроль 6.2.11 Течеискание пузырьковым вакуумным способом 6.2.12 Контроль избыточным давлением 6.2.13 Контроль состояния антикоррозионного покрытия 6.2.14 Рентгенографический контроль 6.2.15 Магнитографический метод контроля сварных соединений 6.2.16 Выявление дефектов и определение концентрации напряжений 6.2.17 Зондирование основания резервуара 6.2.18 Механические испытания и определение химического состава металла 6.2.19 Составление дефектной ведомости 6.2.20 Выводы по результатам технической диагностики 6.2.21 Составление заключения о техническом состоянии резервуара по результатам диагностики 6.3 Диагностика насосно-силового агрегата 6.3.1 Визуально-измерительный контроль 6.3.2 Ультразвуковая толщинометрия стенки 6.3.3 Диагностирование корпусов магистральных и горизонтальных подпорных насосов магнитометрическими и акустическими методами 6.3.4 Диагностирование корпусов вертикальных подпорных насосов 6.3.5 Контроль магнитных параметров корпусных элементов насосов 6.3.6 Контроль твердости металла элементов корпуса и крепежа 6.3.7 Вибрационный метод контроля насосно-силового агрегата 6.3.8 Технические средства вибрационной диагностики машин 6.3.9 Системы непрерывного контроля вибрации 6.3.10 Особенности диагностирования валов насосно-силового агрегата 6.4 Диагностика запорной арматуры Подготовительные работы Контроль герметичности затвора трубопроводной арматуры в условиях эксплуатации 6.4.3 Визуальный и измерительный контроль арматуры и ее элементов 6.4.4 Акустико-эмиссионный метод контроля 6.4.5 Порядок выполнения контроля АЭ методом 6.4.6 Метод магнитометрического контроля (метод магнитной памяти металла) 6.4.7 Метод капиллярного контроля 6.4.8 Метод магнитопорошкового контроля 6.4.9 Метод ультразвуковой дефектоскопии 6.4.10 Метод ультразвуковой толщинометрии 6.4.11 Метод радиографического контроля 6.4.12 Измерение твердости металла 6.4.13 Анализ повреждений и параметров технического состояния арматуры. Критерии значимости обнаруженных дефектов и отклонений Литература 6.4.1 6.4.2