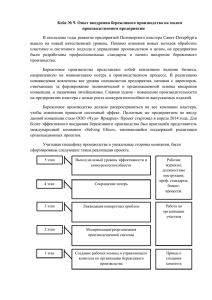

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего образования «Казанский национальный исследовательский технический университет им. А.Н. Туполева-КАИ» (КНИТУ-КАИ) Институт авиации, наземного транспорта и энергетики Кафедра электронного приборостроения и менеджмента качества Направление подготовки 27.04.05 «Инноватика» Образовательная программа: Цифровая экономика и инженерное предпринимательство К защите допустить Зав. каф. электронного приборостроения и менеджмента качества Ф.М. Галимов «___» _________________20__г. Магистерская диссертация на тему: «Стратегия управления компанией на основе бережливого производства (на примере ООО «Газпромнефть-Оренбург»)» ОБУЧАЮЩИЙСЯ Низамова Р.Р. (фамилия, имя, отчество) РУКОВОДИТЕЛЬ Д.э.н., профессор Нугуманова Л.Ф. (ученая степень, звание, фамилия, имя, отчество) Казань 2020 г. _______________ (подпись) _______________ (подпись) «The strategy of company management based on lean production (on the example of OOO «Gazpromneft-Orenburg»)» By Nizamova Rimma Ramisovna Submitted to the Department of electronic instrumentation and quality management in partial fulfillment of the Requirements for the degree of BACHELOR (MASTER) OF SCIENCE at the Federal State Budgetary Educational Institution of Higher Education «Kazan National Research Technical University named after A.N.Tupolev-KAI» (KNRTU-KAI) Author Nizamova Rimma Ramisovna (signature) Supervisor Nugumanova Liliana Faritovna (signature) Certified by Professor, Department of economic theory and resource management Galimov Farid Misbakhovich (signature) date Kazan 2020 Professor, Head of the Department of electronic instrumentation and quality management АННОТАЦИЯ число страниц 120 с. число рисунков 13 рис. число таблиц 11 табл. число источников 49 источников число приложений 2 прил. Ключевые слова: стратегия, управление компанией, бережливое производство, эффективность, картирование потока создания ценности, повышение эффективности. Объектом исследования в работе является система управления компанией на основе бережливого производства. Предметом исследования выступают совокупность организационноэкономических отношений, возникающих в процессе формирования стратегии управления компанией на основе бережливого производства. Цель исследования – обоснование теоретических основ и разработка практических рекомендаций по внедрению стратегии управления компанией на основе бережливого производства. Актуальность - для ПАО «Газпром нефть» основанием пересмотра подхода к управлению деятельностью компанией стал недавний экономический кризис, сопровождавшийся резким падением цен на нефть. Несмотря на то, что компании удалось преодолеть возникшие трудности, условия нестабильного состояния рынка подтолкнули вывести на первый план эффективность в качестве важнейшего фактора конкурентоспособности и устойчивости бизнеса. производственной Это стало началом для проектов по повышению эффективности и снижению операционных затрат компании. Так, в 2018 году в ПАО «Газпром нефть» стартовала разработка новой Стратегии-2030 с учетом современной реальности. Концепция бережливого производства рассматривается в качестве одного из основных механизмов для достижения поставленных целей долгосрочного плана. В ходе выполнения данной работы проводился анализ организационноэкономических отношений ООО «Газпромнефть-Оренбург», возникающих в процессе формирования стратегии управления компанией на основе бережливого производства. В результате исследования были разработаны мероприятия, позволяющие повысить эффективность процесса механической очистки трубопроводов: время цикла сократилось на 34 мин., эффективность процесса увеличилась с 30% до 34%, экономический эффект от реализации предложенных мероприятий по устранению потерь составляет 1316484 руб. ANNOTATION page number 120 p. number of figures 13 fig. number of tables 11 tab. number of sources 49 sources number of attachments 2 att. Key words: strategy, company management, lean manufacturing, efficiency, value stream mapping, efficiency improvement. The object of research in the work is a company management system based on lean production. The subject of the research is the set of organizational and economic relations arising in the process of forming a company's management strategy based on lean production. The purpose of the study is to substantiate the theoretical foundations and develop practical recommendations for the implementation of a company management strategy based on lean production. Relevance - for PJSC «Gazprom Neft», the reason for revising the approach to managing the company's activities was the recent economic crisis, accompanied by a sharp drop in oil prices. While the company was able to overcome the difficulties encountered, the volatile market conditions pushed to prioritize efficiency as a critical factor in the competitiveness and resilience of the business. This was the start for projects to improve production efficiency and reduce the company's operating costs. For example, in 2018, PJSC «Gazprom Neft» launched the development of a new Strategy-2030, taking into account the current reality. The concept of lean manufacturing is considered as one of the main mechanisms for achieving the goals of the long-term plan. Relevance - for PJSC «Gazprom Neft», the reason for revising the approach to operating activities management was the recent economic crisis, accompanied by a sharp drop in oil prices. This was the start for projects to improve production efficiency and reduce the company's operating costs. The concept of lean manufacturing is considered as one of the main mechanisms for achieving the set goals. In the course of this work, an analysis was made of the organizational and economic relations of ООО «Gazpromneft-Orenburg», which arise in the process of forming a company's management strategy based on lean production. As a result of the study, measures were developed to improve the efficiency of the mechanical cleaning of pipelines: the cycle time was reduced by 34 minutes, the efficiency of the process increased from 30% to 34%, the economic effect from the implementation of the proposed measures to eliminate losses is 1316484 rubles. СОДЕРЖАНИЕ Введение ............................................................................................................... 8 1. Теоретические основы управления компанией на основе бережливого производства ....................................................................................................... 13 1.1. Сущность управления компанией .............................................................. 13 1.2. Критерии выбора стратегии ........................................................................ 24 1.3. Влияние бережливого производства на деятельность компании ............. 35 2. Анализ стратегии упраления компанией на основе бережливого производства ....................................................................................................... 48 2.1. Организационно-экономическая характеристика компании .................... 48 2.2. Появление новых стратегических вызовов компании и внешние предпосылки необходимости внедрения бережливого производства ............ 58 2.3. Анализ стратегии управления компанией на основе бережливого производства ....................................................................................................... 65 3. Стратегия управления компанией ООО «Газпромнефть-Оренбург» на основе бережливого производства .................................................................... 78 3.1. Внедрение инструментов бережливого производства в производственную деятельность компании на примере проведения кайдзен-сессии.................... 78 3.2.Оценка эффективности внедрения инструментов бережливого производства ....................................................................................................... 91 Заключение ....................................................................................................... 108 Conclusion ......................................................................................................... 111 Cписок использованных источников ............................................................. 114 Приложения 8 ВВЕДЕНИЕ Актуальность работы объясняется тем, что каждая компания, которая хочет быть конкурентоспособной в долгосрочной перспективе, стремится построить инновационное производство, способное быстро реагировать на меняющиеся требования предприятия является внешней снижение среды. потерь Главной и задачей издержек, каждого эффективное использование ресурсов и создание совершенной производственной системы, которая бы моментально поставляла требуемую продукцию по получении заказа, и в то же время не было бы накопления промежуточных запасов. Поэтому актуальность обусловлена тем, производительность внедрения что каждое труда, ресурсосберегающих предприятие снизить технологий стремится себестоимость повысить продукции, а, следовательно, и увеличить прибыль. Одним из методов повышения эффективности современного предприятия является концепция "бережливое производство". Это концепция управления, которая направлена на устранение различных видов потерь в производстве продукции, постоянное совершенствование производственных процессов. В современных условиях бережливое производство, внедренное в программу стратегического плана управления предприятием, является инструментом разработки и внедрения новых специфических методов управления, направленных на повышение производительности труда и снижение издержек. Для ПАО «Газпром нефти» основанием пересмотра подхода к управлению деятельностью компанией стал недавний экономический кризис, сопровождавшийся резким падением цен на нефть. Несмотря на то, что компании удалось преодолеть возникшие трудности, условия нестабильного состояния рынка подтолкнули вывести на первый план эффективность в качестве важнейшего фактора конкурентоспособности и устойчивости бизнеса. Это стало началом для проектов по повышению производственной эффективности и снижению операционных затрат компании. Так, в 2018 году 9 в ПАО «Газпром нефть» стартовала разработка новой Стратегии-2030 с учетом современной реальности. Концепция бережливого производства рассматривается в качестве одного из основных механизмов для достижения поставленных целей долгосрочного плана. Цель работы - обоснование теоретических основ и разработка практических рекомендаций по внедрению стратегии управления компанией на основе бережливого производства. Для достижения поставленной цели в работе сформулированы и решены следующие задачи: 1. Изучить сущность управления компанией, критерии выбора стратегии ее управления; 2. Обосновать влияние бережливого производства на деятельность компании, провести анализ лучших российских практик по развитию производственных систем; 3. Проанализировать производственную деятельность компании ООО «Газпромнефть-Оренбург», ее структуру стратегического управления; 4. Определить основные предпосылки необходимости внедрения бережливого производства в ООО «Газпромнефть-Оренбург»; 5. Обосновать на примере процесса «Механическая очистка трубопроводов» применение инструментов бережливого производства; 6. Оценить эффективность внедрения инструментов бережливого производства. Объектом исследования в работе является система управления компанией на основе бережливого производства. Предметом исследования выступают совокупность организационноэкономических отношений, возникающих в процессе формирования стратегии управления компанией на основе бережливого производства. Теоретической и методологической основой исследования служат фундаментальные положения и концепции стратегического управления компанией, научные труды отечественных и зарубежных авторов в области 10 бережливого производства, нормативные документы предприятия в области системы управления операционной деятельностью и развития производственной системы. Научная новизна диссертационной работы состоит в том, что в работе разработаны и научно обоснованы методические аспекты разработки стратегии управления компанией на основе бережливого производства в целях повышения эффективности деятельности, что конкретизируется в следующем: 1. Обоснованы авторские отличия традиционного подхода к управлению предприятием и подхода, основанного на принципах кайдзен, которые состоят в: • ключевой цели: в традиционном подходе – стать успешнее конкурентов, в системе кайдзен – удовлетворить все требования потребителей; • стратегии на рынке: в традиционном подходе – компания производит все, что может произвести, в системе кайдзен – компания производит только то, что необходимо потребителям; • культуре управления: в традиционном подходе – проблемы решаются в срочном порядке после их возникновения, в системе кайдзен – действия предпринимаются до появления проблемы. 2. Разработаны этапы технологии подготовки и проведения кайдзенсессии на производственном предприятии, включающие: • установку целей и формирование команды; • сбор данных, выработку первоначального плана мероприятий; • проведение интенсивной кайдзен-сессии; • доработку и окончательную реализацию плана мероприятий; • завершение, подготовку отчета. 3. Обоснована на основании приведенных расчетов целесообразность применения модели потока создания ценности процесса механической очистки трубопроводов. картировании, был После предложен анализа комплекс данных, мер полученных (организационных при и технологических) с применением инструментов и принципов бережливого 11 производства, позволяющих устранить потери 2 рода, при реализации которых можно получить следующие результаты: • сокращение времени цикла процесса механической очистки трубопроводов на 34 мин.; • увеличение эффективности процесса с 30% до 34%; • сокращение числа сотрудников, выполняющих данную операцию, с 4 до 3 человек; • экономический эффект от реализации предложенных мероприятий по переходу к целевому состоянию процесса составляет 1316484 руб.; • увеличение количества механических очисток с 65 шт./мес. до 69 шт./мес. Таким образом, производительность труда может увеличиться приблизительно на 6%. Теоретическая значимость работы заключается в том, что приведенное описание этапов технологии подготовки и проведения кайдзен-сессии на производственном предприятии может стать опорой для начала регулярного проведения подобных сессий, что, безусловно, приведет к повышению эффективности производственных процессов. Практическая применения значимость разработанных работы предложений заключается по в возможности оптимизации процесса механической очистки трубопроводов на ВУ ОНГКМ ООО «ГазпромнефтьОренбург» с целью устранения потерь и увеличения эффективности работы предприятия. Работа изложена на 120 листах, состоит из введения, трех глав, содержащих 8 параграфов, выводов и рекомендаций, списка использованных источников, включающей 49 наименований, содержит 13 рисунков и 11 таблиц. В первой главе «Теоретические основы управления компанией на основе бережливого производства» раскрывается сущность управления компанией, описываются критерии выбора стратегии управления и влияние бережливого 12 производства на деятельность компании, проведен анализ лучших российских практик по развитию производственных систем. Во второй главе «Анализ стратегии управления компанией на основе бережливого производства» проведен анализ организационно-экономической характеристики ООО «Газпромнефть-Оренбург, ее системы управления операционной деятельностью, выявлены новые стратегические вызовы компании и внешние предпосылки необходимости внедрения бережливого производства, после чего проведен анализ существующей стратегии управления компанией на основе бережливого производства. В третьей главе «Стратегия управления компанией ООО «Газпромнефть-Оренбург» на основе бережливого производства» рассмотрен вопрос внедрения инструментов бережливого производства в производственную систему компании на примере проведения кайдзен-сессий. Рассмотрены отличия традиционного подхода к управлению предприятием и подхода, основанного на принципах кайдзен. Приведено описание этапов технологии подготовки и проведения кайдзен-сессии на производственном предприятии. В рамках проведения кайдзен-сессии был выбран процесс механической очистки трубопроводов, являющийся ключевым показателем эффективности цеха технической диагностики и ремонта трубопроводов (ЦТО и РТ) ООО «Газпромнефть-Оренбург». Проведен анализ показателей процесса, составлена диаграмма ПВПРК, составлен лист наблюдения процесса механической очистки трубопроводов где представлены все данные процесса. Далее была составлена карта потока создания ценности текущего состояния процесса. На основании данного КПСЦ был составлен реестр проблем, рисков и потерь. Далее составлен пошаговый план по переходу к целевому состоянию процесса, в котором детально указаны мероприятия по устранению проблем и сроки их выполнения. Обоснован экономический эффект. В заключении описаны выводы, рекомендации и итоговые результаты, основанные на решении поставленных диссертационной работы. задач и достижении цели магистерской 13 1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ УПРАВЛЕНИЯ КОМПАНИЕЙ НА ОСНОВЕ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА 1.1. СУЩНОСТЬ УПРАВЛЕНИЯ КОМПАНИЕЙ Глобальная конкуренция стала основой, повлекшей за собой увеличение темпа бизнеса. Каждый шаг, осуществляющий доставку продуктов или услуг на рынок, является важным и стратегически значащим. Организациям, стремящимся к устойчивому положению на современном рынке, необходимо создавать ценность для клиента, улучшая производственные процессы с помощью современных моделей методов управления. [1] Рассмотрим сущность понятия «управление». Управление рассматривается как упорядоченный комплекс процессов воздействия субъекта на объект управления в целях достижения поставленных задач. Следует сказать, что развитие управления (так же, как и само управление) определяется, главным образом, целью, стратегией, ценностями компании, анализом предшествующего опыта и взглядами компании на завтрашний день. Это, на взгляд Ю. Лехто, А. Матвеенко, является основополагающим критерием в процессе создания системы управления компанией. [2] В процессе создания системы управления компанией необходимо учитывать тот факт, что государство со своей стороны регламентирует права граждан использовать свои способности и имущества для осуществления предпринимательской деятельности. [3] Это свидетельствует о возможности свободного выбора и создания структурного-организационного управления руководством компании. Качество выстроенной системы управления кампании влияет на то, насколько эффективно будет функционировать тот или иной экономический объект. Повысить качество системы управления компании возможно путем проведения исследования всех аспектов ее деятельности, сильных, слабых 14 сторон, производственных процессов и процессов реализации, экономических условий, кадрового состава. В своей работе Глущенко В.В., Глущенко И.И. рассматривают управление с точки зрения системы, предназначенной для влияния на объект управления. Кроме того, система управления способна перевести объект в нужное состояние, при этом параметры и процессы объекта начинают обладать необходимыми качественными и количественными показателями, являясь функциональным способом осуществления разного рода технологий с целью решения конкретных задач управления. [4] И. Асташкина и В. Мишин рассматривают систему управления компанией как самостоятельную систему, однако не исключают вариант, что система управления может быть также и в системе более высокого ранга. Вместе с тем перечень элементов системы управления компанией может быть разным и зависеть от определенного содержания системы. [5] В состав системы управления компанией входят элементы функционирования, однако при этом важно выделять субъект и объект управления. Необходимо исследовать каждый элемент системы с целью обеспечения целостности исследования всей системы управления компанией. В состав системы управления входят следующие элементы: функции управления организационная структура управления персонал управления технические средства управления информация методы управления технология финансы управленческие решения 15 Элемент «функции управления» определяют структуру органов руководства компании, ввиду чего исследование данного элемента представляется важным и практически значимым. Стоит сказать также и о существовании общих функций управления, являющиеся необходимыми для успешного функционирования компании (например, процесс планирования, организации, мотивации и мониторинга). Современные компании в своей системе управления используют следующие функции управления: планирование, маркетинг, предпринимательство, финансы, организация, производство, инновации, информация, а также социальное развитие. Каждая функция системы управления, как описано в статье "Сущность функции управления", осуществляется «в комплексе управленческих задач, решение которых обеспечивает достижение целей производства и поддержание процессов в заданных состояниях». Важным и необходимым является также и исследование организационной структуры управления – следующего элемента системы управления компанией. Организационная структура управления рассматривается как основная категория теории управления, а также является специально разработанной цельной системой, где работающие в рамках компании сотрудники могли с наибольшим эффектом реализовать поставленные перед ними задачи. Структура управления компанией, согласно мнению Кабушкиной Н.И., Бондаренко Г.А. - это комплекс элементов, взаимосвязанных между собой и зависимых друг от друга, находящихся в прочной связи, что, в свою очередь, способствует их неразделимой деятельности. [6] В состав организационной структуры управления компанией входит соотношение ее структурных элементов, расположение подсистем компании, взаимосвязанных между собой. Целью создания данной структуры служит эффективное распределение ответственности и прав среди всего 16 управленческого персонала предприятия, которые, в свою очередь, также являются одним из элементов системы управления, подлежащих изучению. В своей работе Гольдштейн Г.Я. отмечает, что в ходе исследования организационной структуры управления, целью которого является оптимизация и рационализация, следует провести диагностику действующей структуры управления. Цель диагностики – установить необходимый уровень соответствия между организационной структурой управления компанией и условиями, в которых компания функционирует. Синтез структуры управления проводится в целях определения числа и состава структурной единицы управления. [7] Персонал управления, являясь одним из элементов системы управления компанией, способствует постоянному совершенствованию организационной структуры, поэтому этот элемент также необходимо изучать и исследовать. Организационная структура является совокупностью подразделений, находящихся в организации, их взаимосвязей, в ключе которых происходит распределение управленческих задач между подразделениями, определение полномочий и ответственностей руководящих и должностных лиц. Структуру управления рассматривают как необходимый вид осуществления реализации функции управления. Функция и структура управления рассматриваются как две взаимосвязанные и обусловленные между собой стороны одного целого, которым и является организация системы управления. Функцию и структуру управления представляют в качестве содержания и формы процесса управления соответственно. При этом между органами управления происходит становление определенных отношений в вопросе осуществления полномочий, реализации информационных ресурсов. Иными словами, организационная структура, с классической точки зрения, является определяющей функцией трех характеристик организации: фирмы; совокупность всех подразделений, служб и отдельных сотрудников 17 вертикальные и горизонтальные связи между ними; уровни иерархии (соподчиненность элементов организации). Анализируя суть организационной структуры управления, можно внести ясность в понимание термина «организационная структура управления предприятием». Субъект организация/предприятие, предпринимательской целью которой деятельности является – удовлетворить потребность общества в конкретном виде продукта/товара/услуги и получить свою прибыль. Такой подход обуславливает деление организационной структуры управления на виды деятельности, которые зафиксированы и закреплены за каждым его отдельным элементом. Каждой организации необходимо выбрать тип организационной структуры, опираясь на ее специфику. Такой критерий, как управляемость субъектом, должен обеспечиваться организационной структурой в условиях функционирования, склонным к постоянным изменениям. Согласно современной концепции управления, организация должна быть гибкой к современным реалиям, подстраиваясь как под внутренние, так и под внешние условия функционирования. Это обусловлено изменениями, происходящими со стороны потребителя, а также со стороны технологий. Современный мир диктует тенденции, связанные с уникальностью и особенными характеристиками товара, поэтому среди современного рынка все реже и реже можно найти компании, характеризующиеся на массовом, стандартизированном и унифицированном товаре. Скорее, наоборот, на современном рынке должное место стали занимать изделия, обладающие уникальными свойствами и особыми характеристиками. Образование организационных структур управления в рамках изменившихся условий может происходить только благодаря проявленному интересу и инициативе со стороны субъекта предпринимательской деятельности. Таким образом, организационную структуру управления можно рассматривать как совокупность всех подразделений предприятия, которые выстроены согласно их иерархической принадлежности и зависимости друг от 18 друга. Организационная структура управления должна быть способной к динамичным изменениям и должна адаптироваться к разного рода переменам, происходящим не только внутри предприятия, но и во внешнем мире в целом. Теория организации сформировала ряд терминов, которые позволяют описывать сложные процессы, возникающие вследствие взаимодействия человека с организационным окружением. Организационное окружение, в общем своем виде, представляет собой часть организации, с которой сотрудник сталкивается ежедневно в своей работе. Вместе с тем каждый сотрудник окружен определенным для него кругом лиц, выделяет важные для себя аспекты компании. При этом каждый сотрудник имеет определенную роль в организационном окружении – ряд исключительных функций, работ и задач. При построении организационной структуры компании необходимо рассматривать роль каждого сотрудника, поскольку правильное построение роли имеет весьма весомое положение в контексте формирования исходных предпосылок значения, содержания и места этой роли в общей системе организации. [8] В соответствии с ролью человека в организации возникают такие понятия, как высший, средний и низкий уровни управления. К управленцам высшего звена управления относят топ-менеджеров, осуществляющих управление деятельностью всей организации и занимающих ведущие посты в разных видах деятельности компании. Как правило, ими являются Генеральный директор организации и его заместители. Сотрудники компании, являющиеся средним звеном ее управления, занимаются следующей деятельностью: детализацией задач управляющих высшего звена, их дальнейшей передачей на более низкие уровни; выполнением разного рода оперативных задач. Сотрудники, являющиеся управляющими низкого звена управления компании, реализовывают оперативное заключительных исполнителей работ. управление деятельностью 19 С точки зрения С. Сильченко, исследовать управляющий персонал необходимо с позиции использования и руководства рабочим временем путем планирования, а также с точки зрения взаимодействия с иными элементами, входящими в систему управления, поскольку главным образом системный подход способен обеспечить наибольший уровень достижения целей системы управления организацией. [9] В процессе принятия управленческих решений значимую роль играет наличие технических средств, однако при желании получить более высокую эффективность необходим комплексный подход к применению данных технических средств: оснащённость рабочего места руководителя, средства контроля, демонстрационная техника и т.п. Как отмечает В.И. Кнорринг, исследование технических средств управления позволяет повысить эффективность технологии управления. [10] Технология управления является одним из элементов управления организацией, который необходимо исследовать. Технологию управления можно рассмотреть как комплекс взаимосвязанных управленческих процессов, направленный на обоснование, выработке и принятии решений управленческих процессов и дальнейшего выполнения. Информационные, вычислительные, организационные составляющими технологии и логические управления, операции которые являются выполняются специалистами разного вида профиля вручную или с помощью технических средств по соответствующим алгоритмам. Данные составляющие относят к числу необходимых для исследования. По мнению Д. Плотникова, помочь компании эффективно и объективно оценить ее платежеспособность, эффективность и уровень дохода от деятельности, помимо этого помочь выявить зоны перспективного роста и, как результат, принять взвешенные и обоснованные решения, может финансовый анализ исследование финансовой деятельности всей компании. [11] Кроме того, исследовать также необходимо и управленческие решения, которые принимаются в рамках системы управления. Большая часть 20 принимаемых решений лежит на руководителях, в то время как часто специалисты во многом более компетентны в вопросах, связанных с той или иной отраслью. Так, исследование управленческих решений способно четко разграничить сферы принимаемых решений и увеличить их эффективность. Выделяют три базовые модели управления компанией: 1. Американская модель. Американская модель управления компанией связана с деятельностью Г. Форда. По набору признаков эта модель является формальной, административной, технократической и жесткой. Традиционно в США акцент делался на развитие техники, автоматизацию методов управления, однако человеческий фактор, как правило, отодвигался на второе место, воспринимаемый лишь необходимым и неизбежным приложением. Особенностью данной модели является следующее: фирма рассматривается как закрытая система; материально-вещественный фактор имеет первостепенное значение; краткосрочный найм, высокая текучесть кадров; руководитель в своей работе рассчитывает только на себя; успех организации лежит внутри её границ; фирма должна иметь четкую иерархию власти; условие деятельности фирмы на рынке рассматривается как стабильное в течение длительного времени; руководитель основное внимание уделяет контролю над выполнением задания. Кроме того, основными факторами при оценке работы сотрудника и его карьерном росте являются личные заслуги и лидерские качества. В рамках американской модели управления компанией расходы на профессиональную подготовку незначительны, а взаимосвязь между сотрудниками носит формальный характер. 2. Японская модель. 21 Японская модель управления является неформальной, социальнопсихологической, демократической и мягкой. Основными чертами японской модели управления являются: культ труда; система пожизненного найма; оплата труда и карьерный рост напрямую зависят от стажа работы; наличие коллективных ценностей; система непрерывного обучения без отрыва от производства; кружки качества. Как известно, японцы с большим вниманием подходят к деталям и мелочам, таким как преданность сотрудников и отожествление себя с компанией, создание доверительных условий, постоянное нахождение руководителя на рабочем месте, система интенсивного общения сотрудников как на работе, так и за ее пределами, совместное владение информацией; высокая трудовая этика; соблюдение системы «5С» (сейри - организованность, сейтон - опрятность, сейсо - чистота, сейкецу - чистоплотность, ситсуке дисциплина). 3. Маркетинговая модель, основными чертами которой являются: фирма рассматривается как открытая система; основной фактор внешней среды для фирмы - потребитель; фирма должна адаптироваться к имеющимся условиям внешней среды; успешной на рынке будет та фирма, которая в настоящее время закладывает постоянные предпосылки для будущего успеха. [12] Рассмотрим японскую модель управления. Одной из современных моделей, способной улучшить производственные процессы, является концепция бережливого производства Lean Production. Данная концепция получила недостаточно активную степень 22 внедрения, причина которой кроется скорее в непонимании сущности и идеологии бережливого производства. [13] Любая компания, внедряющая в производственный процесс бережливое производство, стремится обеспечить ценность для клиента путем построения идеального процесса ее создания исключая лишние потери. Для достижения поставленной цели в бережливом производстве ставится приоритет не на управление с оптимизацией отдельных задач, а на управление, направленное на оптимизацию потока продуктов или услуг через поток создания ценности. Устранение потерь на всем потоке создания ценности, а не в отдельный ее частях, способствует созданию процессов, требующих меньше человеческий усилий, площади, а также времени и ресурсов, необходимых для производства товара или услуг с меньшим количеством затрат и меньшими дефектами в сравнении с концепцией традиционных бизнес-процессов. [14] Самой большой ошибкой при внедрении концепции бережливого производства является восприятие данной концепции лишь как набор инструментов. Однако реальную эффективность от внедрения Lean – подхода можно увидеть в том случае, когда данный подход становится способом управления компанией и частью ее структуры. Элементы Lean с точки зрения стратегического управления могут быть достаточно сложными и представлять собой совокупность элементов: 1. Бережливое управление как фиксированное состояние или цель. 2. Бережливое управление как процесс непрерывного совершенствования. 3. Бережливое управление как набор рабочих методов. 4. Бережливое управление как философия (бережливое мышление). Для того, чтобы стратегический подход Lean начал работать, менеджерам необходимо начать работу в командах, которые непосредственно связаны с процессами. Организованные команды должны стать в полной мере самостоятельными, позволив задачам выбирать сотрудников, которые нужны 23 для их решения, а не руководителям выбирать проблемы и определять сотрудников с целью их решения. Таким образом, стратегический подход к управлению в концепции бережливого производства подразумевает, что начинать необходимо с инструментов, однако всегда иметь в виду, что Leanподход требует изменений в мышлении и управлении в целом. Как правило, большая часть примеров неудачного внедрения бережливого производства произошла не по вине сотрудников, не способных понять инструменты и методы данной концепции, как правило, это происходит по причине сбоя в управлении изменениями. [15] Каждая организация будет по-своему подходить к процессу внедрения бережливого подхода. К примеру, в компании Toyota обучение сотрудников происходит таким образом, что работника ставят в сложную ситуацию и позволяют ему самостоятельно найти выход из проблемной ситуации. Во многих компаниях управление организовано согласно соответствующему процессу или функции. Иными словами, менеджеры ответственны за определенные этапы в процессе, однако нет ответственного за весь поток создания ценности. Более 36% опрошенных в ежегодном опросе LEI о применении Leanсистемы указали, что менеджмент среднего звена является главным препятствием на пути внедрения бережливого производства. Критическим первым шагом на пути внедрения бережливого производства является тот факт, что менеджеров необходимо заставить думать в рамках потока создания ценности. [16] Таким образом, предприятия, приступившие к преобразованию своей деятельности, должны учитывать следующие фундаментальные вопросы бизнеса, задающие направление трансформации всей организации: 1. Цель – какие проблемы клиента организация будет решать для достижения своей собственной цели процветания? 2. Процесс – какие проблемы клиента предприятие будет решать для достижения своей собственной цели процветания? 24 3. Люди: − как организация может гарантировать, что каждый важный процесс имеет кого-то, кто отвечает за постоянную оценку этого потока создания ценности с точки зрения бизнес-целей и бережливого процесса? − как каждый, кто соприкасается с потоком создания ценности, может быть активно вовлечен в его правильное функционирование и постоянное совершенствование? Методологический подход бережливого производства к управлению компанией является способом оптимизации ресурсов компании, ее сотрудников с целью создания ценности для клиентов. Lean-подход основывается двумя руководящими принципами – непрерывным совершенствованием и уважением к сотрудникам. Создание и реализация эффективной системы управления и внедрение в производственную деятельность инструментария бережливого производства, взяв в основу мировой опыт и лучшие практики, а также стремление к непрерывному улучшению от каждого рабочего места до каждого производственного процесса позволит компаниям создать эффективную производственную систему и увеличить уровень производительности труда. 1.2. КРИТЕРИИ ВЫБОРА СТРАТЕГИИ КОМПАНИИ Характерным признаком многих компаний является отсутствие явно сформулированной стратегии, формализованной и действительно работающей, которой мог бы руководствоваться каждый сотрудник в ежедневной работе. Не секрет, что занять главенствующее положение на рынке без четкого понимания целей развития и способов, как их можно достичь, невозможно. Поэтому, управление процессом развития компании необходимо начинать с разработки ее стратегии. Рассмотрим ряд преимуществ, открывающихся перед компанией, имеющей формализованную стратегию: 25 1. Формирование основы, обеспечивающей согласие и взаимопонимание между акционерами и топ-менеджерами с точки зрения развития компании; 2. Установление приоритетов в процессе принятия инвестиционных решений; 3. Создание основы, обеспечивающей совершенствования в бизнеспроцессах; 4. Создание основы для формирования эффективной управленческой структуры; 5. Компания становится более конкурентоспособной на рынке, тем самым повышается ее привлекательность, с одной стороны, для сотрудников, с другой стороны - для потенциальных партнеров. Действительно работающая стратегия открывает перед компанией еще одно, не менее важное преимущество – осуществлять свою деятельность целенаправленно. Предложенная Д. Нортоном и Р. Капланом идея управления стратегией, основанная на построении системы сбалансированных показателей (далее – ССП), способствует: информированию всех сотрудников о стратегии компании; неразрывной связи между мотивацией и целями компании; объединению стратегического и оперативного уровня управления компанией; созданию разработки стратегии компании как доступную и регулярную работу ее менеджеров. Однако в работе Нортона и Каплана по идеям управления стратегией не отражен точный подход и явная методология управления стратегией. Стоит отметить, что процесс разработки стратегии является итеративным, и, как правило, процесс выработки наиболее оптимальной, конкретной стратегии в определенный временной промежуток не представляется возможным. Однако можно приблизиться к состоянию, 26 наиболее близкому к оптимальной стратегии, при этом поэтапно повторяя все шаги от начала до конца. Благодаря каждой такой итерации можно вносить коррективы в ранее сделанные предположения. Таким образом, разработкой стратегии на регулярной основе является необходимой. Наличие в компании следующего перечня документов указывает о наличии в компании формализованной стратегии: Миссия; Видение; Система стратегических целей; Стратегический план. Стратегия – намеченный пусть следования от сегодняшнего положения к намеченному будущему состоянию. Миссия и видение компании определяют целевой уровень ее состояния, а система целей и план действий – траекторию движения. Наличие разработанного плана обеспечивает возможность начала целенаправленного движения – реализации стратегии. Миссию можно рассматривать в качестве краткого текста, определяющего предназначение компании. Как правило, миссия отражает ответы на следующие вопросы: «Какую ценность мы создаем для общества, страны?», а также «Что мы хотим поменять в окружающем нас мире?». В видении описывается будущее состояние компании на ближайшие 510 лет. В видении должны быть отражены значительные параметры, отражающие деятельность компании – ключевые ценности, свойства и характеристики продуктов, портрет клиента и т.д. Стратегическими целями являются качественные и количественные цели, связанные с развитием компании. Стратегические цели, как правило, разрабатываются согласно миссии, видению, показателю уровня конкуренции в данной отрасли, ее стратегическому анализу, а также существующим ресурсам и конкурентным возможностям. Стратегические цели должны соответствовать критериям принципа «SMART». С точки зрения этого принципа цели должны быть: 27 1. S(Specfic) – ясными; 2. M(Measurable) – измеримыми; 3. A(Attainable) – ориентированными на конкретные действия; 4. R(Realistic) – достижимыми; 5. T(Time-based) – соотноситься с определенными временными интервалами. Рассмотрим подробно каждую характеристику. 1. Ясность Для того, чтобы конкретизировать цели компании, необходимо учесть результаты, полученные в ходе стратегического анализа, а также рассмотреть следующие основные проекции компании, которые отражают разные стратегические аспекты: 1. Цель организации; 2. Окружение; 3. Бизнес-процессы; 4. Активы. В проекции «цель организации» отражены интересы основателей компании. Без сомнения, учредители и инвесторы коммерческих компаний ждут отдачи от заинтересованными вложенных лицами средств, в ввиду увеличении чего они доходов, являются повышении эффективности вложений в проекты, а также увеличении общей стоимости компании. [17] Перед создателями некоммерческих организаций стоит цель удовлетворить те или иные социальные нужды и потребности разных групп граждан. К примеру, целью создания социального проекта «Доступное жилье» было предоставление жилья гражданам на льготных условиях в рамках выполнения государственных поручений. Таким образом, некоммерческие организации финансы рассматривают в первую очередь как ресурсы, помогающие решить поставленные задачи, поэтому «финансовая проекция» 28 для ряда таких организаций оказывается на втором или третьем уровне существующей системы целей. Этап, на котором находится жизненный цикл компании, является определяющим в процессе формирования целей. Новая компания, находящаяся в истоках своей деятельности, главной своей целью видит выживание. Далее, пройдя начальный этап и переступив порог юности, организация стремится завоевать рынок, после чего, став стабильной, компания начинает борьбу за увеличение прибыли. Компании, находящиеся на грани исчезновения, стремятся выжить из бизнеса оставшиеся ресурсы, затем закрыть компанию или выставить ее на продажу. Невозможно достичь цель первой проекции, не взяв во внимание факт взаимосвязи с внешней средой – окружением. Говоря о наиболее значимых аспектах окружения компании, без сомнения, прежде всего отмечают клиентов. Однако, помимо клиентов, значительное влияние на компанию оказывают поставщики, экологические организации, государственные органы надзора и т.д. Необходимо отразить все группы, оказывающие стратегическое влияние, и сформулировать цели, которые компания ставит необходимой в отношениях с ними. После того, как компания определила цели во взаимоотношениях с внешним окружением, необходимо перейти к следующему этапу – рассмотреть саму компанию с точки зрения ее активов и бизнес-процессов, оказывающих влияние в процесс достижения целей. Цели проекции бизнес-процессов отражают процессы, нуждающиеся в пересмотре с целью достижения результатов, которые ранее определены в проекциях «Цели организации» и «Окружение». Последняя базовая проекция «Активы» отвечает на вопрос «Есть ли необходимость в создании активов или развитии имеющихся для того, чтобы провести необходимые изменения?». С точки зрения системы сбалансированных показателей, активы являются самой неопределенной 29 проекцией. Говоря о понятии «Активы», будем иметь в виду охватывающее все ресурсы компании. Выделяют пять видов активов: Материальные активы; Финансовые активы, Интеллектуальный капитал; Информационные системы; Бренд. Перечень стратегических целей и связей, возникающих между ними, можно рассмотреть в формате диаграммы «Стратегической карты», представленной на рис. 1. Рис.1.1. Стратегическая карта Стоит отметить, что в эту диаграмму включены лишь стратегически важные цели. Цели, которые нужны для поддержки осуществляемой деятельности, не включены в систему стратегических показателей. Кроме того, цели, отмеченные на стратегической карте, должны быть связи причинно-следственного характера. Нет таких целей, достижение которых не повлияло бы на остальные цели. 2. Измерение 30 В процессе разработки системы сбалансированных показателей (ССП) для каждой конкретной цели формируются критерии, показывающие уровень достижения цели. Данные показатели являются критериями успеха, задают траекторию планирования всей работы компании, поэтому в ходе мониторинга процесса выполнения стратегии необходимо руководствоваться данными показателями. К примеру, в качестве критериев успеха деятельности инновационных процессов компании могут быть такие показатели, как число инновационных предложений; число предложений, которые перешли в НИОКР; а также число предложений, которые уже реализованы. 3. Действия Стратегические инициативы можно рассматривать с точки зрения действий, необходимых для выполнения с целью достичь поставленные цели компании. Цели и стратегические инициативы можно отобразить в виде представленной таблицы. В качестве примера в таблице отражена часть информации о стратегической карте компании, цель которой описана в первом столбце таблицы: Таблица 1.1 Цели и стратегические инициативы Цель Показатели Обучение методам управления проектами Норматив Действия 20 чел Сертификация Развить личные специалистов по компетенции в программе области управления IPMA уровня проектами. «D» 6 чел Сертификация специалистов по программе IPMA уровня «С» 3 чел Организовать обучение сотрудников методам управления проектами и направить их на сертификацию. Внутренне обучение участников проектов; Внешнее обучение руководителей проектов; Сертификация руководителей проектов. 31 Состав портфеля инвестиционных проектов компании практически определяется комплексом стратегических инициатив, которые входят в систему сбалансированных показателей (ССП). Итак, можно сделать вывод, что ССП является основополагающим фактором в вопросе, связанным с планированием инвестиционной деятельности компании, а также служит основой конкретных приоритетов ее развития. 4. Обеспечение стратегии ресурсами Оснащенность ресурсами обеспечивает выполнение стратегических планов компании. Бюджетное управление распределяет ресурсы на средний по срокам период. Поэтому стратегические инициативы, закладываемые в систему сбалансированных показателей, на какой-либо период необходимо оформлять в качестве проектов с четко указанной структурой работ, сроками исполнения, бюджетом и ответственными лицами за достижение целевых результатов. Таким образом, стратегический и тактический уровни взаимодействуют между собой в двух направлениях: в одном случае, при планировании на будущий период целевые показатели, как правило, отражены в системе сбалансированных показателей (стратегическом уровне), благодаря чему обеспечивается взаимосвязь между годовыми (тактическими) планами компании и ее долгосрочными целями. В другом случае, стратегические проекты тщательно прорабатываются в процессе годового планирования и связаны с фактическими доступными ресурсами. 5. Временные интервалы В концепции Нортона и Каплана рассматривается только один временной промежуток, определяющий стратегические карты, показатели, а также их целевые значения и инициативы. Однако ряд авторов советует объединять СПП с тремя временными горизонтами, к примеру, 2,4 и 7 лет. То, какой временной интервал будет выбран, зачастую зависит от уровня стабильности и экономики отрасли, а также от стадии жизненного цикла компании. Безусловно, на период от 2 до 4 лет цель для компании можно 32 определить более точнее и конкретнее, нежели, например, на промежуток от 6 до 9 лет. В то же время, в случае, когда ставятся цели на 7 лет вперед, необходимо начать двигаться в направлении по ее достижению уже с сегодняшнего дня, наметив при этом промежуточные цели через 2 и 4 года. Иными словами, двухлетний план действий должен отражать инициативы, ориентированные на цели, поставленные к следующим периодам, так как длительность следующего периода может оказаться недостаточной для достижения поставленных целей. [17] Основываясь на корпоративной системе показателей, необходимо разработать систему сбалансированных показателей бизнес-единиц, управлений, департаментов и отделов, после чего донести разработанные стратегические цели до сотрудников. Как правило, каскадирование системы сбалансированных показателей происходит отнюдь не во всех компаниях. Поэтому достижение целей, которые представлены в ССП компании, необходимо и важно донести до каждого сотрудника компании и сделать обязательным ориентиром. Основной ценностью системы ССП является возможность создания регулярно функционирующей системы контроля, которые базируются не только на так называемых «жестких» показателях мониторинга (к примеру, доходы подразделений), но и на «мягких» показателях (например, репутация компании, уровень удовлетворенности персонала). После этапа формализации стратегии следует этап заложения основы, необходимой для обеспечения создания системы управления реализацией стратегии, который включает в себя следующие шаги: разработка плана действий, реализуемых на всех уровнях управления; разработка критериев оценки эффективности данных действий; внедрение системы реализацию намеченных планов; мотивации, способной поддерживать 33 обеспечение необходимыми ресурсами инициатив, тем самым объединив стратегические цели с бюджетом. Система показателей не способна работать изолированно, и для того, чтобы привести стратегию в действие, необходимо создание системы планирования, мониторинга, а также распределение ответственности и обеспечение мотивации, действующих на постоянной основе. Подход к созданию стратегической системы управления можно охарактеризовать следующими этапами: 1. Этап создания условий для внедрения; 2. Этап стратегического анализа окружающей среды компании, сильных и слабых сторон, а также угроз и возможностей; 3. Этап создания сбалансированной системы показателей на корпоративном уровне: определение горизонтов планирования; выбор проекций; определение базовых целей организации; разработка, согласование и документирование целей всех проекций; выбор критериев достижения и определение нормативов; подготовка плана стратегических действий; согласование плана по срокам и ресурсам; разработка регламента и структур для отслеживания и контроля показателей; разработка регламента пересмотра стратегии. 4. Этап каскадирования показателей системы (ССП) до всех уровней, включая: определение структуры, по которой будет происходить каскадирование, и методов, которые будут при этом использоваться; проведение каскадирования; согласование и документирование стратегических карт. 34 5. Реализация стратегического плана и мониторинг его выполняемости. [19] Таким образом, факторов, определяющий стратегию компании, множество. Прежде всего, это связано с тем, что в любой организации существуют не только связи с внешней средой, но и внутренние связи и коммуникации. Для того, чтобы обеспечить эффективную работу организации, необходимо учитывать весь комплекс факторов. Для этого необходимо классифицировать факторы по следующим критериям: С точки зрения природы возникновения факторы, определяющие 1. стратегию, бывают: экономические (например, изменение курса валют, издержки, производственные особенности); политические (политическая ситуация внутри страны, внешняя политика) социальные (уровень доходов населения, уровень безработицы, демографическая ситуация и т.д.); экологические и т.п. 2. Выделяют также: предсказуемые факторы, предвидеть которые представляется возможным; непредсказуемые факторы, которые, как правило, возникают неожиданно. 3. По диапазону распространения влияния факторы бывают: всеобщие; местные. 4. Также факторы выделяют по критерию открытости: явные; скрытые (трудно обнаруживаемые факторы). 35 Важно отметить факт взаимодействия между собой разного вида факторов, вследствие чего могут произойти изменения в силе их влияния или направлении. Кроме того, характеристики факторов могут меняться с течением времени, в связи с чем возникает потребность в необходимости учитывать преобладающее значение одних факторов над другими. К примеру, на сегодняшний день фактор риска и неопределенности является наиболее значимым, нежели факторы, которые обеспечивают долгосрочное развитие компании. 5. С точки зрения сферы возникновения факторы бывают: внешние, возникающие вне организации; внутренние, возникающие в ходе деятельности организации и не выходящие за ее пределы. Внешними факторами могу быть нормативно-правовая база, привлекательность и престиж отрасли, наличие конкуренции, а также особые рыночные возможности и риски. [18] В перечень внутренних факторов могут входить сильные и слабые стороны компании, ее конкурентоспособность, философия, ценности и культура компании, а также их влияние на выбор стратегии. 1.3. ВЛИЯНИЕ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА НА ДЕЯТЕЛЬНОСТЬ КОМПАНИИ В последние три десятилетия в мире разворачивалась новая модель производительности труда. Эта модель, которая сформировалась в компании Toyota и основывалась на «физическом» измерении производительности труда, направлена на рост в условиях постиндустриальной экономики, когда необходимо гибкое производство — небольшие партии, под индивидуальные характеристики заказчика. В классическом виде под производительностью труда понимается «больше продукта в единицу времени на одного 36 работающего». Таким образом, основное внимание сместилось с объема выпуска на затраты и потери, с количества на качество труда. Данный подход назвали бережливым производством. Основной целью подхода является производство конкурентоспособной продукции в назначенное время и с минимальными затратами. В самой Toyota к концепции роста производительности труда как к идеологии пришли не сразу. Вплоть до 1980−х это были методы, позволяющие повысить эффективность, которые применялись на разных участках производства. После этого компания начала создание «тотальной производственной системы», которая охватывает не только производственные подразделения и цеха, но и руководящие подразделения — от закупок и проектирования до маркетинга и финансов. Именно тогда возникает знаменитое понятие «кайдзен», означающий систему подачи предложений по улучшениям всех аспектов бизнеса от рабочих. [20] На сегодняшний день многие компании подходят к применению бережливого производства формально, только в рамках использования инструментов, в то время как суть философии намного фундаментальнее и глубже. Применив инструменты бережливого производства, компаниям удалось достичь локальных успехов: устранить что-то очевидное, навести порядок, однако им не удалось дойти до основной мысли этой концепции. Причиной тому может являться тот факт, что у любого метода помимо технической стороны есть также и основа, на которой этот метод применяется. Сила производственной системы Toyota заключается не в методах, а в принципе и философии всеобщей и непрерывной системе совершенствования предприятия, вовлеченности в процесс всех сотрудников, в их идеях, а также создании устойчивой производственной системы. Можно по-разному относиться к принципам, созданным на Toyota, рассуждать о русском менталитете и о том, что данные инструменты не применимы в области, где нет конвейера и машин, но пока компания не 37 пробудит инициативу рабочих за счет всеобщей перестройки организации, дело не сдвинется с места. [20] Концепция бережливого производства выделяет три основных принципа. Первый принцип – процессный подход. С точки зрения концепции бережливого производства, важен не только результат, но и сам процесс, который приводит к этому результату. С точки зрения бережливого производства результат можно не мерить, поскольку если измерять и управлять процессом, то желаемый результат будет получен. Важно знать, что целью работы над процессом является его стабилизация, чтобы его результат был каждый раз одинаковым. Второй принцип – системный подход. Все объекты в организации должны находится во взаимосвязи друг с другом. Третий принцип – «нет обвинений». Если высший уровень руководства организации нацелен на улучшение производственной деятельности и на вовлечение всех сотрудников, оно должно признать право каждого работника на ошибку. Целью этого принципа является то, что каждому сотруднику необходимо стремиться оптимизировать и улучшать свой процесс, не страшась при этом высказывать свои предложения по оптимизации. Иначе сотрудник не будет стремиться анализировать причину произошедшей ошибки или неполадки. [21] В концепции бережливого производства главными в компании являются непосредственно рабочие, производственные подразделения - фактическое пространство, где непосредственно происходит работа по созданию ценности (в переводе с японского «гемба»). Для того, чтобы научиться видеть и понимать проблемы в гемба, сотруднику необходимо научиться наблюдать. [22] Таким образом, бережливым производством является группа решений, которые нужно применять единовременно: [23] совершенствование производственного процесса с целью снижения издержек (SMED, just-in-time, kanban, SOP, TPM, 5S, VSM); 38 постоянное улучшение качества (Кайдзен, Jidoka); обучение и мотивация персонала (Кайдзен, 5S); создание «вытягивающей системы» от конечного потребителя продукции (just-in-time, kanban, VSM). Как отмечают большинство руководителей предприятий, одной из главных проблем для внедрения бережливого производства в компанию является нежелание персонала, в первую очередь рабочих на производстве, учиться и применять элементы данной философии. Возникает вопрос, связанный с мотивацией персонала, однако еще хуже, когда сами руководители компании не вовлечены на 100 % и лишь «на словах» готово изучать и применять концепцию бережливого производства. Другая проблема - в неправильном понимании в целом сущности концепции бережливого производства, которая не ограничивается лишь набором инструментов по сокращению затрат на производстве, а является глобальным подходом в методах управления организацией, целью которой является устранение лишних потерь с одновременным повышением качества. Причиной этого является недостаточная информационная база с неправильным пониманием. Как результат, возникает ситуация (особенно часто в больших производственных комплексах), где руководители не решаются на глобальные изменения, а ограничиваются только отдельными решениями бережливого производства. [24] Российским компаниям с целью повышения операционной эффективности деятельности организации необходимо развивать навыки организации производства, а также распространять принципы эффективности во всей организации. Однако необходимо помнить, что концепция бережливого производства не является универсальным средством, которое подходит для любого предприятия. Получение положительного эффекта от ее внедрения возможно лишь при комплексном подходе. [25] Вопреки существующим стереотипам «Россия не Япония», «На моём производстве это невозможно, у нас не конвейер», на сегодняшний день 39 порядка сотен Российских предприятий внедряют концепцию бережливого производства. Кроме того, как показывает практика, возможность применения базовых принципов и методов бережливого производства не зависит от отраслевой специфики компании. При этом большая часть организаций, которые проявляют активность в отношении совершенствования производственной системы, пока ограничивается «точечными» изменениями в организации производства, затрагивая либо отдельные производственные процессы, либо иные «пилотные» участки производства для проведения преобразований. В большинстве бережливого случаев такие производства. производственной системы компании используют 1–2 инструмента Такой подход ограничивает к совершенствованию возможности повышения эффективности организации производства в масштабах всей компании. В тоже время, систематическая и последовательная работа по совершенствованию организации производственных процессов осуществляется в малой доле организаций, которые используют подход бережливого производства. Однако в отечественном бизнесе уже существует множество примеров с успешным развитием производственных систем предприятий, среди которых – Группа ГАЗ, КАМАЗ, ЕлАЗ, РУСАЛ, Северсталь, СИБУР, Сбербанк. Одним из самых ярких примеров является ПАО Сбербанк. Он за весь период своей деятельности перестроился из советского неповоротливого колосса в современный клиентоориентированый банк, который увеличил объемы продаж на треть. Или РУСАЛ, который начал свою деятельность по совершенствованию производственной системы, столкнувшись с похожими вызовами – падением рыночной цены алюминия при росте его себестоимости. Сегодня можно найти и более близкие ПАО «Газпром нефть» по специфике бизнеса отечественные Lean-проекты. Например, за пять лет развития производственной системы ПАО «СИБУР» экономический эффект составил порядка 26 млрд рублей. На сегодняшний день, во время ухудшения 40 отраслевой обстановки, развитие системы управления производством стало еще более актуальной задачей. ОАО «ТНК-BP» до ее поглощения Роснефтью также занималась вопросами повышения операционной эффективности. По итогам 9 месяцев 2012 года пилотная программа бережливого производства, основанная на принципах Toyota Production System, принесла экономический эффект в размере $12,8 млн, а по итогам года, при охвате проектов 6 дочерних предприятий ОАО «ТНК-ВР» – ОАО «Самотлорнефтегаз», ОАО «Варьеганнефть», ОАО «ТНК-Нижневартовск», ОАО «ТНК-Нягань», ОАО «Оренбургнефть» и ООО «Бугурусланнефть» – экономический эффект прогнозировался на уровне $30 млн. При дальнейшем тиражировании проектов они должны были принести Компании более $550 млн. к 2020 г. [26] Далее приведен опыт компаний, которые уже прошли путь, позволяющий вывести бизнес на качественно новый уровень эффективности, что становится одним из важнейших факторов жизнеспособности. Рассмотрим производственную систему ПАО «Татнефть», которая является одной из крупнейших российских нефтяных компаний. В составе производственного комплекса Компании стабильно развиваются нефтегазодобыча, нефтепереработка, нефтехимия, шинный комплекс, сеть АЗС и блок сервисных структур. Татнефть также участвует в капитале компаний финансового (банковского и страхового) сектора. Активное развитие производственной системы в компании началось с 2012 году на основе концепции бережливого производства. Началом реализации работ в данном направлении стала целевая программа «Повышение производительности труда на предприятиях машиностроительного и нефтехимического комплексов Республики Татарстан на 2013-2016 годы», введенная по решению Президента Республики Татарстан Р.Н. Минниханова. Целью данной программы является повышение производительности труда и роста числа высокопроизводительных рабочих мест в нефтехимическом и машиностроительном комплексах Республики Татарстан. Общий объем 41 финансирования программы - 231,5 млн рублей, в том числе выделенные в установленном порядке средства бюджета Республики Татарстан - 135,5 млн рублей, средства предприятий - 96 млн рублей. [27] 1. Основным перечнем элементов производственной системы ПАО «Татнефть» являются: Настройка системы управления для достижения результатов: регулярный процесс постановки и каскадирования целей, разработки, внедрения и контроля исполнения мероприятий по улучшениям; распределение ролей и ответственности за все этапы процесса системы непрерывных улучшений (далее СНУ), и определенные целевые показатели. Определение подразделения, ответственного за управление и методологию СНУ; система мотивации, основанная на достижении целевых показателей. 2. Определение подходов к оперативной работе по повышению эффективности. Фокус внимания направлен на процессы, создающие ценность – управление разработкой, планирование объемов добычи, инвестиционные проекты. Первым приоритетом в операционной системе была выбрана геология. Разрабатываются Уставы проектов и в каждом Уставе описывается связь проекта со стратегией (например, увеличение объемов добычи при сокращающихся издержках). Инструменты Бережливого производства, применяемые при осуществлении работ: ОЕЕ; карта потока создания ценности; карты стандартизированных работ (КСР); система 5S; всеобщее обслуживание оборудования - TPM, расчет коэффициента 42 визуализация. Для применения инструментов Бережливого производства на практике было выбрано пилотное НГДУ, относительно крупное, с существенными проблемами по достижению плана добычи – «Азнакаевскнефть». Площадка для проведения пилотного проекта определялась по следующему критерию «актив, регулярно невыполняющий бинес-план по добыче». Экономический эффект от Leanпроекта составил 500 млн. рублей. На старте проекта, в первую очередь, происходит картирование потока создания ценности, после чего данные анализируются, выявляются потери первого рода и в результате разрабатываются КСР, которые являются основой для обучения на рабочих местах. На основании полученных результатов при реализации пилотного проекта лучшие практики тиражировались на другие объекты. В НГДУ «Альметьевскнефть» проведено картирование и анализ потерь 167 процессов, что позволило после внедрения мероприятий по улучшению повысить эффективность процессов в среднем на 5,4%. Приведено в соответствии системе «5S» более производственных 95% рабочих офисных мест. рабочих Так же мест и около специалистами 85% НГДУ «Альметьевскнефть» разработано 99 КСР, а всего в работе 276 КСР. В 2015 году в НГДУ подано 4 693 кайдзен-предложений, в том числе 3 340 предложения силами сотрудников производственных подразделений, и 1 353 отделами. По статистике от одного работника подано 2-3 кайдзенпредложения. В 2016 году поставлена цель – 4 кайдзен-предложения на 1-го работника. 3. Менталитет и навыки. Проблемы и фокусы направлений работы определялись исходя из стратегических целей компании, где были наиболее амбициозные вызовы. Акцент был сделан на менталитете и навыках. Основные направления работ: 43 организация регулярных рассмотрений результатов программы с широким кругом сотрудников с вовлечением топ-менеджмента; программа массового обучения методам и инструментам СНУ; программа коммуникаций, способствующая распространению новых навыков работ. На уровне Компании принято решение внедрить производство в систему профессионального обучения Бережливое рабочих. Для реализации данных образовательных модулей были приглашены эксперты из компаний ООО «Арсенал успеха», ГК «Оргпром», «Кайдзен-институт». Для обмена лучшими практиками применения Бережливого производства и поиска решения проблем в компании существует корпоративная социальная сеть. Так же с целью обмена опытом проводятся: семинары главных инженеров; конкурс «Лучшее структурное подразделение ПАО «Татнефть»; молодежная научно-практическая конференция; конкурс профессионального мастерства. Система рационализаторских предложений функционирует для активного вовлечения сотрудников в процесс улучшений. Предложения формируются в НГДУ: в цехах расположены специальные стенды с ящиком и бланками для подачи предложений. Затем поданные предложения оцениваются экспертами НГДУ. Одобренные инициативы выносятся на рассмотрение Главного инженера. Главный инженер, в свою очередь, назначает ответственного за реализацию идеи. Реализация происходит в рамках разработанного регламента. [28] Далее рассмотрим производственную систему ПАО «СИБУР». Компания является газоперерабатывающей и нефтехимической компанией с уникальной бизнес-моделью, которая ориентирована на интегрированную работу двух основных сегментов: топливно-сырьевого и нефтехимического. СИБУР владеет и управляет крупнейшим газоперерабатывающим бизнесом в 44 России по объемам переработки попутного нефтяного газа и является российским лидером нефтехимической отрасли. Производственная система ПАО «СИБУР» – это система, интегрированная в бизнес-процессы компании, которая ориентирована на изменения в корпоративной культуре, сознании и поведении каждого сотрудника. Такая система позволяет на основе единых принципов использовать все возможные ресурсы компании и ее потенциал с целью устранения всех имеющихся потерь. Цель развития производственной системы ПАО «СИБУР» заключается в воспроизведении стандартов повышения эффективности. Алгоритм работ развития производственной системы ПАО «СИБУР» выглядит следующим образом: [29] 1. Диагностика (3-6 месяцев). Выявление основных потерь и потенциалов к улучшению. 2. Формирование команды и внедрение улучшений (12 месяцев). Работы на пилотных участках проводились совместно с командой Корпоративного центра. 3. Тиражирование результатов на другие процессы предприятия (2-3 года). 4. Команда Корпоративного центра полностью оставляет проект на самостоятельное ведение командой предприятия. Система непрерывных улучшений запущена. Первым предприятием, на котором началось внедрение производственной системы ПАО «СИБУР», стал ООО «Томскнефтехим». На сегодняшний день программа внедряется на производственных площадках Томска, Тобольска, Воронежа, Перми, Дзержинска и Тольятти. В 2010 году в ООО «Томскнефтехим» создали рабочую группу, в состав которой входили сотрудники самого предприятия, сотрудники других предприятий СИБУРа, а также консультанты из американской компании «Дюпон», оказавшие поддержку со стороны методологии и поделившиеся 45 собственным опытом. Первоначально была проведена диагностика текущего состояния процессов при помощи Lean-инструментов. Полигонами внедрения стали различные производственные звенья: установка полимеризации этилена, цех ремонта технологического оборудования и химической защиты и один из складов. На данном этапе применялись следующие инструменты: система 5S, канбан-доска, СОПы, визуальное управление, бережливый офис. По итогам работы рабочей группы на данном этапе развития производственной системы удалось заинтересовать руководство пилотных подразделений и получить обратную связь в виде конструктивных предложений от работников. В ПАО «СИБУР» система каскадирования ключевых показателей эффективности (КПЭ) осуществляется от Генерального директора до каждого рабочего. Это необходимо для того, чтобы каждый сотрудник понимал, каким образом его деятельность влияет на эффективность компании в целом. Производственная система ПАО «СИБУР» провозглашает максимальное вовлечение всех сотрудников в изменения и улучшения производственных процессов. Для этого используется инструмент «Улучшения малыми шагами» (далее – «УМШ»), целью которой, помимо вовлечения, является воспитание корпоративной веры в то, что каждый сотрудник может стать инициатором улучшений. Созданы экспертные советы в каждом цехе, в состав которых входят начальники производства, технологи и несколько ключевых работников. Совет оценивает целесообразность предложения и устанавливает возможные риски. Идеи, стоимость реализации которых превышает 50 тысяч рублей или требующие подготовки особого проекта, выходят на технический совет предприятия, которым руководит Главный инженер или Технический директор. По отклоненным идеям дается развернутая обратная связь о причинах такого решения. Размер выплат за идею варьируется в зависимости от значимости идеи и ее категории. Основные результаты развития производственной системы СИБУР: 46 в процессе охвачено более 23 000 сотрудников компании, вовлечена 21 площадка; более 2 000 руководителей компании обучены по «Стандарту работы руководителя»; в обучение инструментам бережливого производства вовлечено более 90% сотрудников. Процесс обучения проходит в аудиториях и непосредственно на рабочих местах, так же сотрудники проходят электронные курсы на корпоративном портале; с момента внедрения инструмента УМШ подано более 120 тысяч идей, из числа которых более 80 тысяч идей принято, а реализовано около 72 тысяч идей. [30] Таким образом, представленный выше опыт российских компанийлидеров в своей отрасли можно считать успешным, поскольку это позволило не только в финансовом, но и в культурном плане повысить показатели бизнеспроцессов. Важно отметить, что при развитии производственной системы акцент делался не на сам результат, а на способы его достижения. Работа велась с пересмотром производственных процессов, которые создают ценность. В целом можно отметить три крупных направления, в рамках которых проводились улучшения и изменения: 1. Система управления; 2. Операционная система; 3. Менталитет и навыки (корпоративная культура). При проведении диагностики процессов, выявлении потерь и определении первопричин их возникновения использовались такие базовые инструменты бережливого производства, как картирование потока создания ценности, система 5S, Пять почему, СОПы. Процесс вовлечения всех сотрудников в систему непрерывных улучшений организовано путем обучения основам Lean, привлечения в работы 47 по повышению эффективности, системы подачи рациональных предложений и материальным поощрением. Так же можно проследить определенный алгоритм действий, необходимый в процессе внедрения системы бережливого производства: проведение образовательных модулей, начиная от руководства высшего и среднего звена и заканчивая операторами; определение «пилотных проектов» и отработка навыков применения Lean-инструментов; проведение диагностики текущего состояния процессов, выявление потерь и разработка мероприятий по их минимизации; тиражирование лучших практик на другие бизнес-процессы и подпроцессы компании. Руководство ООО «Газпромнефть-Оренбург» считает целесообразным использовать перечисленные инструменты и алгоритмы при развитии своей производственной системы. Однако важно не просто «скопировать» представленный опыт, а вынести из него то, что действительно будет полезно и применимо в компании. 48 2. АНАЛИЗ СТРАТЕГИИ УПРАВЛЕНИЯ КОМПАНИЕЙ НА ОСНОВЕ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА 2.1. ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКАЯ ХАРАКТЕРИСТИКА КОМПАНИИ ПАО «Газпром нефть» является российской вертикально- интегрированной нефтяной компанией, основанной в 1995 году. Основные виды деятельности компании – разведка и разработка месторождений нефти и газа, нефтепереработка, производство и реализация нефтепродуктов. «Газпром нефть» занимает третье место по добыче и переработке нефти в России, занимает лидирующие позиции в отрасли по темпам роста финансовых показателей и входит в топ-3 лидеров российской нефтяной индустрии по эффективности. [34] ООО «Газпромнефть-Оренбург» является дочерним добывающим обществом ПАО «Газпром нефти» и успешно ведет деятельность в трех районах Оренбургской области: Оренбургский, Новосергиевский, Переволоцкий, Сорочинский городской округ, также г. Оренбург - поселок Бердянка и Самородово. ООО «Газпромнефть-Оренбург» работает на таких месторождениях, как: Оренбургское нефтегазоконденсатное месторождение (Восточный участок), Капитоновское, Балейкинское, Царичанское+Филатовское, Землянское, Ягодное, Новосамарское Новозаринское Общая численность работников предприятия – 1192 человека. [35] 49 Для того, чтобы успешно управлять технологическими процессами и автоматизировать работы с большим количеством объема данных ООО «Газпромнефть-Оренбург» разрабатывает и внедряет современные цифровые информационные системы. Приоритетными направлениями работы ООО «Газпромнефть- Оренбург» являются максимально ответственный подход к решению вопросов, касающихся безопасности производства, охраны труда и экологии. ПАО «Газпром нефть» - относительно молодая компания, в которой еще не успели накопиться связанные с традиционной формой управления проблемы, шлифовавшиеся в течение десятков лет. Происходил стремительный рост и расширение компании, после чего перед ней предстал выбор между работой на результат или на будущее. Ответ не заставил себя долго ждать: в 2016 году произошел мировой экономический кризис, который сопровождался резким падением стоимости нефти. Несмотря на то, что компании удалось пройти успешно этот этап, стало очевидно: в будущем конкурировать смогут только самые эффективные компании. В новых условиях, которые сопровождаются обострением межтопливной конкуренцией и соперничеством между собой производителей нефти, компаниям, безусловно, необходимо быть максимально эффективными, повышать надежность активов, сохраняя их целостность. Поэтому, в качестве инструмента, позволяющего повысить эффективность в компании, началось внедрение системы управления операционной деятельностью (СУОД) «Эталон» (в переводе с французского языка etalon- мерило, образец). Данный проект можно емко сформулировать следующим образом: СУОД является структурированным набором взаимосвязанных практик, процессов и процедур, которые применяются как руководителями, так и работниками деятельности. на каждом Цель уровне развития организации системы в производственной управления операционной деятельностью (СУОД) – достижение максимального уровня операционной эффективности ПАО «Газпром нефть» за счет роста надежности и 50 безопасности производственной деятельности компании, а также за счет вовлечения всего персонала в культуру непрерывных улучшений. Работа по внедрению программы «Эталон» началась с процесса разработки кодекса СУОД, представляющего собой свод требований к системе управления, задающий вектор развития компании, определяющий целевой уровень и помогающий измерять прогресс. Первый вариант документа был применен во время диагностики пилотных активов. На сегодняшний день разработана вторая версия кодекса, где помимо отраслевого опыта и лучших мировых практик создания подобных систем учитываются и пожелания бизнеса, которые поступили в ходе диагностики. Финальный вариант кодекса будет принят в качестве нормативно-методического документа, который полностью определяет процесс выстраивания любых производственных процессов в компании, стандартизирует требования к безопасности, надежности оборудования и операционной эффективности. Нормативнометодический документ будет распространяться на все подразделения «Газпром нефти», благодаря чему абсолютно везде будут применены единые требования к управлению и стандарты безопасности. В периметр программы системы управления операционной деятельностью «Эталон» включены подпрограммы «ЛИНиЯ» (система непрерывных улучшений БРД ПАО «Газпром нефть»), «И.Д.Е.Я.» (программа инновационных предложений БРД), а также ПРМ – практики регулярного менеджмента. Цикл управления операционной деятельностью устанавливает систематический подход к управлению процессами для достижения целевых показателей операционной деятельности. Этот цикл согласуется с процессами стратегического и бизнес-планирования в компании, а также обеспечивает возможность совершенствования любого процесса операционной деятельности. Цикличностью управления операционной деятельностью с установленной последовательностью этапов формирует в компании культуру 51 постоянного совершенствования. Действия, выполняемые на каждом из этапов управленческого цикла, регулируются требованиями СУОД и направлены на повышение эффективности реализуемых в компании процессов. Применение управленческого цикла является неотъемлемой практикой каждого руководителя компании и дочерних обществ, нацеленной на достижение максимально эффективных результатов. Цикл управления операционной деятельностью компании начинается с уточнения стратегии развития, определения лучших отраслевых ориентиров, формулирования долгосрочных измеряемых целей и их каскадирования до всех производственных блоков, дочерних обществ и структурных подразделений. Цикл управления представляет собой модель PDCA и состоит из четырех последовательных этапов: 1. Plan (планирование) – для реализации стратегии компании и последовательного достижения целевых ориентиров путем повышения уровня соответствия операционной деятельности требованиям СУОД, должно проводиться регулярное планирование необходимых для этого мероприятий, ресурсов и сроков их исполнения. 2. Do (исполнение) – все мероприятия должны осуществляться в соответствии с утвержденными планами дочерних обществ и структурных подразделений, нормативными документами компании и требованиями СУОД. 3. Check (проверка) – с установленной периодичностью должен проводиться анализ фактического достижения целей по ключевым показателям операционной деятельности. 4. Act (совершенствование) – на базе проведенного анализа должны предлагаться управленческие решения, направленные на дальнейшее повышение эффективности операционной деятельности. При этом акцент должен делаться на выявление и распространение лучших практик, а также на 52 устранение выявленных проблем и снижение рисков. Выработанные решения должны становиться основой этапа планирования следующего цикла, что обеспечит непрерывное повышение эффективности всех процессов. Для перевода процесса внедрения СУОД «Эталон» в практическую плоскость деятельности, в компании было выделено 12 функциональных элементов, которые соответствуют всем операционным процессам – от управления надежностью до управления эффективностью. При том первостепенным элементом был выделен элемент №1 «Лидерство и культура». Сущность данного элемента заключается в создании руководящими лицами всех уровней вовлекающей среды для своего персонала, без чего успешная реализация такого глобального проекта не представляется возможной. Безусловно, развитие одновременно каждого из 12 элементов СУОД является сложной задачей, поэтому было принято решение сделать упор на развитие нескольких элементов, которые являются актуальными для того или иного актива. Элемент №1 - «Лидерство и культура» становится среди них обязательным. Инструменты, соответствующие данному элементу, внедрялись во всей компании. Так, более чем 3500 руководителями была освоена программа практик регулярного менеджмента (ПРМ), благодаря которой возможно выстроить психологическую и поведенческую основу, способную вовлечь весь персонал компании в процесс изменений. В таблице 2.1 представлены требования СУОД, сгруппированные по элементам в соответствии с их функциональным значением: Таблица 2.1 Назначение элементов СУОД № элемента 1 Название Содержание Лидерство и культура Обеспечение лидерства руководителей в создании вовлекающей среды для достижения стратегических целей компании. 53 Продолжение таблицы 2.1 2 Управление надежностью 3 Управление производственными процессами 4 Управление организацией и компетенциями 5 Управление операционными рисками 6 Управление подрядчиками и поставщиками 7 Управление проектами 8 9 Управление данными, информацией и документацией Управление воздействием на человека и окружающую среду 10 Управление изменениями 11 Управление заинтересованными сторонами 12 Управление эффективностью и постоянное совершенствование Обеспечение целевого уровня безопасности и экономической эффективности производственных активов на протяжении всего жизненного цикла за счет целенаправленного риск-ориентированного обслуживания, обоснованного повышения сроков эксплуатации и сохраняемости технических объектов. Обеспечение безопасного, устойчивого и эффективного выполнения производственных процессов. Обеспечение эффективного привлечения и распределения организационных ресурсов, закрепления ответственности и развития компетенций персонала. Обеспечение единого риск-ориентированного подхода к управлению операционной деятельностью для повышения ее эффективности путем снижения внеплановых потерь от операционных рисков за счет мероприятий по снижению их вероятности и последствий. Обеспечение эффективности и производственной безопасности подрядных работ/оказываемых услуг и эффективности поставок МТР. Обеспечение эффективного достижения целей проектов. Принятие оптимальных управленческих решений на основе данных, информации и документации. Исключение недопустимого воздействия на человека и окружающую среду. Обеспечение эффективности проводимых в компании изменений с сохранением непрерывности операционной деятельности. Выявление заинтересованных в операционной деятельности сторон, коммуникация и выстраивание с ними конструктивных отношений как часть операционной деятельности. Обеспечение роста операционной эффективности за счет применения инструментов непрерывных улучшений. Совокупная реализация всех элементов раскрывает полный потенциал активов компании и обеспечивает их максимальную эффективность. 54 Согласно определению создателей проекта, достичь максимальную операционную эффективность возможно путем совершенствования бизнеснаправления по двенадцати функциональным элементам, которые можно объединить в три макроблока: операционная культура, операционная надежность и безопасность, а также операционная эффективность. Понимание текущего и целевого состояний процессов в соответствии с требованиями СУОД позволяет применять управленческий цикл для улучшения каждого процесса. Конкретное содержание этапов цикла управления формируется на основе периодической оценки уровня его зрелости. Приоритетность развития процессов операционной деятельности в соответствии с требованиями кодекса, а также их целевой уровень определяются с учетом оценки повышения эффективности процесса индивидуально для каждого актива. В компании существует распределение полномочий и ответственности между руководящими и исполнительными органами развития СУОД. Таблица 2.2 Руководящие и исполнительные органы развития СУОД Орган/должность Комитет по системе управления операционной деятельностью и производственной безопасностью (председатель – Генеральный директор ПАО «Газпром нефть» Управляющие комитеты Роль Функции Управление развитием СУОД 1. Принятие стратегических решений. 2. Утверждение дорожных карт и планов развития СУОД. 3. Мониторинг эффективности развития СУОД. Экспертиза решений/документов в области развития СУОД 1. Подготовка заключений по проектам стратегических решений в области развития СУОД. 2. Подготовка заключений по проектам НМД в области развития СУОД. 3. Приоритизация практик, процедур и процессов управления операционной деятельностью для внедрения. 4. Инициация проектов развития СУОД. 55 Продолжение таблицы 2.2 Центр развития СУОД ПАО «Газпром нефть» Разработка методологии в области развития СУОД Центр развития СУОД в блоке компании Оценка зрелости и внедрение СУОД 1. Подготовка стратегических решений по развитию СУОД. 2. Участие в процедурах оценки зрелости СУОД. 3. Выявление лучших практик. 1. Оценка зрелости СУОД. 2. Обучение методикам и инструментам СУОД. 3. Внедрение лучших практик, процедур и процессов управления операционной деятельностью. 4. Участие в реализации стратегических решений по развитию СУОД. После этапа диагностики предприятий ПАО «Газпром нефти», который позволил оценить статус действующей системы управления, началось развитие ключевых элементов СУОД. Приоритетными элементами, помимо вышеупомянутого «Лидерство и культура», были выбраны также «Управление операционной эффективностью» - элемент №12, который предполагает внедрение системы непрерывных улучшений (СНУ); «Управление подрядчиками и поставщиками» - элемент №6, развитие которого имеет особо важное значение в блоке разведки и добычи, где большая часть работ производится подрядными организациями; «Управление надежностью и целостностью оборудования» - элемент №2, который выбран также приоритетным для развития в перерабатывающих активах, где от надежности оборудования зависят финансы и репутация. Прежде стоит отметит, что важным этапом в ходе развития системы управления операционной деятельностью «Эталон» стала оценка потенциала – экономический эффект, который компания может получить за счет внедрения новых подходов, в частности, за счет избавления от потерь, лишних издержек, процессов, которые не приносят ценности. Оценка была проведена для 7 активов, в ходе которого был выявлен потенциал, составивший более 25 млрд рублей. Специалисты отмечают, что картирование потока создания ценности (КПСЦ) – инструмент, с помощью которого была проведена оценка потенциала. 56 Рис 2.1. Карта потока создания ценности Эффективность данного инструмента можно увидеть на примере его применения в ООО «Газпромнефть-Оренбург», ставший первым пилотным активом в БРД. До начала развития СУОД «Эталон», в Оренбурге уже действовала программа «ЛИНиЯ», в рамках которой применялись инструменты бережливого производства. Поэтому картирование для ООО «Газпромнефть-Оренбург» не стало новым инструментов, изменения произошли лишь в подходе: если раньше рассматривались отдельные процессы, то сейчас в качестве объекта определения потенциала становится весь бизнес в целом. Благодаря данному подходу помимо того, что возможно выявить бесполезные действия, также можно оценить степень взаимного влияния составляющих частей цепочки создания ценности и, как результат, найти эффективные решения для всего бизнеса. Важным этапом в процессе развития СУОД является оценка экономического эффекта, которую компания сможет получить благодаря новым подходам. В процессе проведения оценки экономического эффекта в 7 активах, был выявлен потенциал более 25 млрд рублей. Если говорить о конкретных итогах, то благодаря устранению выявленных потерь или же применению новых решений актив смог получить многомилионный эффект. К примеру, изменив типовую схему обустройства кустовой площадки скважин на ВУ ОНГКМ (Восточный участок Оренбургского нефтегазоконденсатного месторождения), за весь период реализации проекта удалось сэкономить порядка 330 млн рублей. Кроме того, оптимизация загрузки компрессоров позволит сэкономить около 100 млн 57 рублей, и порядка 35 млн рублей даст изменение способа прокладки кабельных линий к новым месторождениям. Данные мероприятия были разработаны в рамках составления и анализа КПСЦ с учетом поиска возможностей для улучшений. Однако данный подход в определении потенциала является не единственным, способным принести результат. Визуализация процесса для поиска возможностей (КПСЦ) оказалась эффективным инструментом, однако было обнаружено, что аналогичный результат можно получить, занимаясь не реализацией возможностей, а минимизацией рисков – иными словами, взглянуть на бизнес, на его визуализацию с позиции элемента №5 СУОД «Управление операционными рисками». Поэтому было решено увеличить количество ключевых элементов СУОД, которые будут одновременно внедряться на активах компании. Система управления операционной деятельностью (СУОД) «Эталон» должна стать основой для операционной трансформации «Газпром нефти». СУОД позволяет запустить осмысленный и регулируемый процесс непрерывных улучшений через повышение надежности и безопасности производственной деятельности, внедрение лучших практик менеджмента, мобилизацию творческой инициативы и мотивации сотрудников. Пилотные проекты по внедрению этой системы на ряде активов компании подтвердили ее высокую эффективность. Кодекс развития «Эталона» описывает единые принципы, соблюдение которых позволит внедрить СУОД на всех активах и приблизить компанию к максимальной операционной эффективности. Каждый руководитель «Газпром нефти» должен изучить этот документ и применять его положения в работе. При этом ключевой и, возможно, главной задачей является создание внутри компании культуры непрерывных улучшений. Никакие регламенты и кодексы, требования и принципы не будут работать, если в них не поверят сотрудники компании — главный актив компании. Задача руководителя — донести до каждого работника «Газпром нефти» информацию о целях 58 внедрения СУОД, мотивировать на изменения и заинтересовать в развитии системы, создать вовлекающую среду. Только в этом случае «Эталон» даст реальный, заметный результат и позволит компании добиться целей, поставленных в стратегии-2030. [36] 2.2. ПОЯВЛЕНИЕ НОВЫХ СТРАТЕГИЧЕСКИХ ВЫЗОВОВ КОМПАНИИ И ВНЕШНИЕ ПРЕДПОСЫЛКИ НЕОБХОДИМОСТИ ВНЕДРЕНИЯ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА Для ПАО «Газпром нефти» основанием пересмотра подхода к управлению операционной деятельностью стал недавний экономический кризис, сопровождавшийся резким падением цен на нефть. Несмотря на то, что компании удалось преодолеть возникшие трудности, условия нестабильного состояния рынка подтолкнули вывести на первый план эффективность в качестве важнейшего фактора конкурентоспособности и устойчивости бизнеса. Построение системы управления операционной деятельностью «Эталон» связано с пониманием того факта, что объединение управленческих элементов, процессов и стандартов, находящихся в разрозненном состоянии, в структурированный набор взаимосвязанных практик, выполнение которых необходимо на любом производственном участке - от офиса до промышленной установки, будет способствовать выводу бизнеса на новый уровень эффективности. В конце 2018 года в ПАО «Газпром нефть» была утверждена долгосрочная стратегия развития компании. Независимо от того, что новая стратегия развития является продолжением действующей стратегии на 2025 год, она в корне отличается от нее философией и предполагает изменение самих принципов построения бизнеса. В ходе реализации стратегического плана возможны два пути развития: в первом случае спустя время становится понятно, что расчеты были неверными и ошибочным, и поставленные цели оказываются недостижимыми. 59 Во втором случае реализация стратегии происходит успешно, в ходе чего это становится обычным рабочим планом. События в «Газпром нефти» развивались именно по второму – благополучному сценарию: в 2018 году в рамках компании было добыто порядка 92,9 млн. т.н.э., и это не оставляло сомнений в достижении 100-миллионнотонного рубежа, который ставился целевым стратегическим ориентиром еще в 2010 году. [37] В тот момент, когда поставленные цели становятся достаточно близкими к осуществлению, возникает необходимость в формулировке новых. Долгосрочный план является отнюдь не только вектором направления развития, но и отражает амбиции компании, ее мотивацию, без которых добиваться успехов и сохранять конкурентоспособность в современном мире, стремительно меняющимся каждый день, представляется сложным. В 2018 году в ПАО «Газпром нефть» разработана новая стратегия с учетом современной реальности. К современным реалиям, в первую очередь, относится большое количество направлений развития рынка, к которым можно отнести сланцевую нефть, СПГ-проекты, электромобили. Иными словами, факторов влияния достаточно много, в связи с чем сложно предположить, какой будет энергетическая отрасль спустя 10-15 лет. Кроме того, ряд геоэкономических факторов, как, к примеру, международные конфликты и санкции, также способен повлиять на ситуацию. Как известно, компания ПАО «Газпром нефть» оказывает достаточно сильное влияние на уровень энергетического баланса страны и мира благодаря развитию технологий, новых методов работы с данными, а также благодаря внедрению в операционную деятельность самых современных бизнесмоделей. Для компании важным аспектом представляется сохранение и увеличение масштаба деятельности, однако на первый план выходит эффективность. 60 Одним из ориентиров новой стратегии компании является укрепление ее позиций среди десяти самых крупных мировых публичных компаний по количеству добычи жидких углеводородов. Другим стратегическим ориентиром является увеличение показателя операционной прибыли на тонну до максимального уровня. Иными словами, с каждого добытого барреля нефти компания должна получать как можно больше денежных средств. Согласно стратегии, достичь этого можно благодаря эффективному управлению всей цепочкой создания стоимости, позволяющему создавать добавленную стоимость на каждом производственном этапе цикла. Для описания возможных путей развития энергетической отрасли к 2030 году в компании существует всего три основных сценария, в которых учитываются все варианты развития событий. В базовом сценарии отражена вся информация, начиная с 2008 года по сей день: неустойчивость экономики, кризис, санкции, резких взлетов и падений цен на нефть. [38] Рисунок 2.2. Стратегия развития ПАО «Газпром нефть» - 2030 Новая стратегия компании предусматривает качественные устремления по трем направлениям: безопасность, технологичность и эффективность. В вопросе безопасности компания стремится к отсутствию вреда для человека, окружающей среде и имуществу при выполнении работ; технологичности – 61 созданию технологий для будущего развития; эффективности – минимизации создаваемой стоимости каждого барреля в любом сценарии развития рынка. Стратегия - 2030 предусматривает следующие бизнес-цели: 1. Войти в топ-10 публичных нефтегазовых компаний по добычи жидких углеводородов; 2. Достижение максимального уровня стоимости каждого барреля; 3. Лидерство по ROACE (показатель возврата на инвестированный капитал). Трансформация организации планируется проводить по следующим направлениям: Операционная; Цифровая; Организационная; Культурная. Для того, чтобы нарастить масштабы бизнеса, в частности, на сравнительно несложной ресурсной основе, чаще всего используются традиционные инструменты и методы управления. Однако для решения стратегических задач нового уровня необходимы иные подходы. Так, «Газпром нефть» запустила процесс комплексной трансформации бизнеса. Если говорить о российских нефтяных компаниях в целом, то на сегодняшний день они подошли к этапу стабилизации цен на низком уровне, который сопровождается ограниченным доступом к инвестиционным ресурсам. Согласно прогнозу ПАО «Газпром нефть» курс доллара будет колебаться в переделах 75-78 руб. за доллар, следовательно, нефть будет реализована за 16850 руб./т. В данных условиях проверке подвергается эффективность разных видов стратегий ведения бизнеса в рамках вертикально-интегрированных нефтяных компаний (ВИНК). Стратегия ПАО «Газпром нефть» стала доказательством того, что компания способна эффективно и успешно работать, при этом развиваясь в условиях низких цен. [39] 62 Наравне с изменениями уровня цен на нефть значительное влияние на показатель эффективности оказывает рост значения операционных затрат, стоимости услуг подрядных организаций, которые связаны с изменением курса валют и естественными факторами, которые сопутствуют добычи нефти и приводят к увеличению удельных показателей – росту показателя обводненности продукции. Происходит снижение доходной части (добычи нефти) при увеличении затратной части, включающей себя добычу жидкости. В ПАО «Газпром операционной происходит нефть» эффективности на постоянной реализация (ППОЭ) основе, проектов повышения бизнес-процессов направленные компании достичь технико- экономический уровень предела. На рисунке 2.3 представлен перечень программ по повышению операционной эффективности деятельности ПАО «Газпром нефть». Рис.2.3. Программы ПАО «Газпром нефть» по повышению эффективности В блоке разведки и добычи по программе «Цифровое месторождение» происходит автоматизация циклов управления, в рамках этой программы также внедряется программа непрерывных улучшений. В ООО «Газпромнефть-Оренбург» происходит оптимизация процессов текущего и капительного ремонта скважин с применением цикла Деминга и использованием средств контроля в реальном времени, благодаря чему возможно формирование аналитики с целью разработки мероприятий по 63 повышению эффективности. Одним из проектов, направленных на повышение эффективности, является «Технический предел в бурении». Суть данного подхода - определение пределов повышения эффективности, благодаря чему можно определить направление и возможности оптимизации на базе скважины, являющейся эталонной в рамках процесса бурения. Данный подход начали внедрять в Оренбургской области в пилотном режиме, благодаря чему уже удалось сократить длительность бурения в среднем на 15%. Наряду с этим в блоке разведки и добычи происходит реализация других проектов с самым разным направлением - от реализации проектов по взаимодействую с подрядными организациями в сфере управления HSE до реализации программ, которые направлены на формирование лидерских качеств работников, тем или иным способом воздействующих на систему управления операционной деятельностью (СУОД). Факт существования в производственных блоках и подразделениях компании такого количества проектов повышения операционной эффективности и программ развития культуры является подтверждением их актуальности. Тем не менее, их количество и разнообразие в направленности подтверждает отсутствие системного подхода к вопросам развития системы управления организацией, из-за чего возникают ограничения в возможности развития [40]. В 2016 году в блоке разведки и добычи ПАО «Газпром нефть» стартовал запуск программы ЛИНиЯ с целью объединить весь наработанный опыт в рамках непрерывных улучшений. Программа ЛИНиЯ основывается на концепции бережливого производства (Lean-менеджмент). В ООО «Газпромнефть-Оренбурге» программа «ЛИНиЯ» была запущена в 2018 году. На 2.5..4 представлена дорожная карта внедрения проекта ЛИНиЯ в ООО «Газпромнефть-Оренбург». 64 Рис.2.4. План развития СНУ на 2019-2021 г. в ООО «Газпромнефть-Оренбург» Таким образом, постоянное развитие компании за счет непрерывного развития ее персонала, а также процесс поиска и развития талантов являются ключевым направлением в рамках организационной и культурной трансформации компании. Решить такую задачу возможно путем создания, вопервых, рабочей среды иного, более нового уровня, которая будет гибкой и основанной на сотрудничестве, кроме того, аппаратного обеспечения данной среды в виде единой площадки аналитики и данных. Именно здесь можно наблюдать пересечение организационной трансформации и еще одним направлением, заключающимся в использовании технологий новой индустриальной революции. Согласно утвержденной стратегии, к 2030 году благодаря цифровой трансформации в компании планируются значительные сокращения по срокам и стоимости работ, связанных с геологией и разработкой. Кроме того, планируется уменьшение времени реализации капитальных проектов и сокращение затрат на управление производством. Создавая компанию нового поколения, организация бросает довольно амбициозный вызов, ответом на который является комплексная трансформация – операционная, цифровая, организационная и культурная. Благодаря трансформации бизнеса по указанным четырем направлениям появляется возможность достичь поставленные стратегические цели. 65 2.3. АНАЛИЗ СТРАТЕГИИ УПРАВЛЕНИЯ КОМПАНИЕЙ НА ОСНОВЕ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА С момента, когда стало очевидно, что действующие инструменты оптимизации выполнили свои задачи и перестали быть эффективными, в БРД начался этап разработки комплексной программы непрерывных улучшений. Ее основой стали наработки как российских, так и зарубежных компаний в сфере внедрения производственных систем – ПАО «Татнефть», ПАО «Северсталь» ПАО «Сбербанк», ПАО «СИБУР». Пилотным предприятием для отработки системы стал ООО «Газпромнефть-Хантос». Использование такого инструмента бережливого производства, как КПСЦ дало неожиданный результат: оказалось, что 40% всего времени проведения операций оказалось неэффективными, при том основные потери были выявлены не в процессе проведения работ, а на операционных стыках. Проект развития производственной системы ООО «ГазпромнефтьОренбург» с применением инструментов бережливого производства программы «Эталон+ЛИНиЯ» был инициирован в 2018 году. Предпосылками, инициировавшими старт программы «Эталон+ЛИНиЯ» стали следующие факторы: Наличие процессов оптимизации в компании, которые не связаны между собой единой идеологией и часто дублируют друг друга; Устойчивое снижение от процессов, снижение их количества; Осуществлявшиеся шаги по «оживлению» процессов были безрезультатны; Работники, предлагающие инициативы – офисный и среднетехический персонал, рабочие производственных подразделений на месторождениях фактически не принимали участие в этих процессах; Направленность предлагаемых инициатив была определена строго в области деятельности сотрудника; 66 Хаотичный характер подаваемых идей – отсутствовала привязка с приоритетным вниманием к конкретным процессам; Отсутствие инструментария по диагностике и выявлению потерь. Кроме того, экономический кризис, сопровождающийся падением цен на углеводородное сырье, способствовал изменению философии нефтяных компаний – лозунги «больше нефти» сменились лозунгами «эффективнее добывать нефть». Это означает, что увеличение объемов добычи, особенно в условиях ограничений, вводимых странами-участниками нефтяного картеля ОПЕК, естественным старением и выработкой месторождений, становится не актуальным. На первый план выходит задача увеличивать эффективность производства при сохранении масштаба. Достижение подобных целей невозможно без смены парадигм мышления, без трансформации организации. Причем трансформации комплексной, по нескольким направлениям. И программа ЛИНиЯ является одним из инструментов, позволяющий достичь стратегических целевых показателей компании за счет поддержки операционной, организационной и культурной трансформации. Базируясь на лучших практиках развития производственной системы и повышения эффективности, ООО «Газпромнефть-Оренбург» выделяет три крупных блока направлений улучшений: система управления, операционная среда и изменение менталитета. Система непрерывных улучшений (СНУ) ЛИНиЯ - это комплекс подходов/ методов/практик, интегрированных в бизнес-процессы компании и направленных на достижение мирового лидерства в эффективности за счет повышения уровня, устранения всех видов потерь, эффективного использования ресурсов при максимальной реализации потенциала каждого сотрудника. Философия СНУ – новая система ценностей, формирование культа эффективности и атмосферы неравнодушия к работе. ЛИНиЯ направлена на устранение потерь и в тоже время на всеобщее вовлечение людей. Одно 67 направление без другого работать не будет, они должны дополнять друг друга и повышать эффективность. Система управления операционной деятельностью (СУОД) – это набор взаимозависимых практик, процедур и процессов, используемых руководителями и работниками на каждом уровне организации для ведения операционной деятельности. Улучшение операционной деятельности невозможно без приверженности каждого сотрудника в соблюдении требований СУОД. Система непрерывных улучшений ЛИНиЯ состоит из трех элементов: Операционная система, Система управления, Лидерство и культура, и является частью СУОД. [41] Рис.2.5. Функциональные элементы Системы Управления Операционной Деятельности (СУОД) Инструментами Операционной «Газпромнефть-Оренбург», системы, являются применяемые инструменты в ООО бережливого производства и СНУ, направленные на повышение эффективности процесса добычи и устранение потерь: 68 Карта потока создания ценности (КПСЦ) и анализ процессов; Анализ структуры потерь/затрат и возможностей (Дерево КПЭ/потерь/возможностей); Принципы эффективной организации рабочих мест (5С); Обучение на рабочем месте и Стандартные операционные процедуры (СОП); Проекты повышения операционной эффективности (ППОЭ), методы решения проблем (МРП); Управление эффективностью оборудования (ТОиР); Управление запасами; Креативное мышление и теория решения изобретательских задач (ТРИЗ). Система управления представляет собой процесс непрерывных улучшений: постановка целей, генерация идей, формирование проектов, реализация проектов, оценка результатов и мотивация. Инструменты, применяющиеся по Системе управления: Система каскадируемых КПЭ «сверху-вниз» до процессных показателей; Система мониторинга всех активностей по повышению операционной эффективности - единый фонд инициатив (ЕФИ) и программа оптимизации затрат (ПОЗ); Система подачи предложений по улучшениям (И.Д.Е.Я.); Система эскалации и работы с проблемами и рисками; Выявление и распространение успешных практик; Система материальной и нематериальной мотивации сотрудников, участвующих в развитии СНУ; Управление эффективностью подразделений (КПЭ и визуальное управление эффективностью (ВУЭ). Аспектами корпоративной культуры являются: 69 Программа обучения и управления компетенциями сотрудников на различных уровнях методологии Бережливого производства и СНУ; Программа развития Практик Регулярного Менеджмента (ПРМ); Планы коммуникаций и вовлечения сотрудников в развитие СНУ, структура ролей и ответственности за СНУ. Взаимодействие перечисленных трех элементов является основой для реализации стратегии компании, соответствия ее ценностям. Согласно декларации о развитии системы непрерывных улучшений ООО «Газпромнефть – Оренбург», стратегия компании предполагает амбициозную цель – достижение самого высокого совокупного дохода для акционеров среди нефтяных компаний Российской Федерации при сохранении места в тройке лидеров по эффективности среди вертикально интегрированных нефтяных компаний Российской Федерации. [42] Достижение стратегических целей неразрывно связано с философией системы непрерывных улучшений - устранением всех видов потерь и уважением к человеку. Основные принципы философии это: «Потери есть всегда и везде»; «Устранение потерь зависит от каждого»; «Лидерство руководителя – ключ к успеху в механизме непрерывных улучшений». Руководствуясь указанными принципами, руководство стремится создать в Обществе культуру, в которой: сотрудники хотят улучшить то, чем управляют, изменить свое рабочее место, рабочий процесс и условия труда; сотрудники знают, как это сделать и обладают достаточными навыками; работает простая и понятная система измерения результатов их работы; 70 руководители понимают, поддерживают и помогают своим сотрудникам; инициативы поддерживаются морально и материально. Общие принципы компании: 1. Интеграция всех инициатив по повышению эффективности общества для получения синергетического эффекта при достижении стратегических целей. 2. Использование потенциала каждого сотрудника на благо всего общества и компании ПАО «Газпром нефть». 3. Постоянный поиск и устранение потерь рабочего времени, материально-сырьевых, энергетических, финансовых ресурсов. 4. Свободное высказывание проблем и замечаний, благоприятное принятие обществом любых предложений по улучшению деятельности. 5. Выстраивание отношений с сотрудниками на принципах партнерства, доверия, безусловного выполнения взятых обязательств. 6. Формирование бережливого мышления у каждого сотрудника. 7. Создание культуры тотальной эффективности и постоянных позитивных изменений. 8. Дополнение существующих практик и стандартов новыми подходами по повышению эффективности каждого процесса и рабочего места. 9. Постоянный и открытый обмен лучшими практиками внутри общества и компании ПАО «Газпром нефть». 10. Стандартизация и распространение лучших практик между подразделениями общества и компании. 11. Постоянные, непрерывные улучшения за счет постановки целей и генерация идей формирование и реализация проектов, оценки результатов и мотивации. 12. Безопасность производства для работников компании, партнеров и экосистемы. 71 Для достижения цели по изменению корпоративной культуры и менталитета персонала поставлены следующие задачи: 1. В каждодневной работе следовать принципам бережливого производства и руководствоваться ими; 2. Применять инструменты бережливого производства на рабочем месте; 3. Обеспечить работу по постоянному повышению операционной эффективности на всех уровнях. Крайне важным фактором, без которого невозможен процесс внедрения улучшений, является заинтересованность и вовлеченность в данный процесс руководителей компании. Иными словами, Генеральный директор, его заместители и начальники управлений являются первыми главными «навигаторами» в компании. Далее представлена таблица 2.3, описывающая обязательства руководства согласно декларации о развитии системы непрерывных улучшений: Таблица 2.3 Обязательства руководства 1. Личный пример Демонстрировать личным примером: «Единственный разумный способ обучать участие в улучшении ситуации на рабочих людей - это подавать им пример» местах, высокую культуру управления и стремление к профессиональному развитию. 2. Создание условий для развития Создавать для работников условия, «Талант – это человек на своем месте!» обеспечивающие возможности для непрерывного совершенствования. 3. Постоянное обучение Обучать работников в соответствии со «Учиться быстрее, стратегией развития, методам и чем конкуренты!» инструментам повышения эффективности бизнес-процессов 4. Поддержка и оценка Поддерживать и мотивировать работников, «Ты не один в этом мире!» проявляющих активное участие в развитии производства и стремящихся к профессиональному росту. Обеспечить справедливую систему оценки и мотивации персонала 72 Первой ступенью процесса внедрения данной программы в операционную деятельность компании является обучение основам Lean высшего руководства, определение основных бизнес-процессов компании и выявление проблем в производственных процессах с позиции руководства. Согласно проекту по развитию производственной системы ООО «Газпромнефть-Оренбург», каждый представитель высшего руководства имеет свою отведенную роль: Генеральный директор Общества – заинтересованное лицо процесса развития производственной системы компании, участвующее в процессе улучшений; Заместители Генерального директора по направлениям, организационным вопросам и Главный инженер участвуют в формировании Координационного центра проекта, члены которого ответственны в вопросах поддержания и развития проекта. Схема иерархической структуры приведена на рисунке 2.6: Рис. 2.6. Структура проекта по развитию производственной системы и роли участников кроссфункциональных команд 73 Каждый проект организационного развития, реализуемый в рамках компании «Газпром нефть», имеет единую цель – устранение потерь и повышение эффективности. Направление работ проекта, реализующимся в ООО «Газпромнефть-Оренбург», согласовано с Главным проектом «ЛИНиЯ» ПАО «Газпром нефть». Изменение корпоративной культуры и менталитета означает вовлечение в процесс улучшения всех сотрудников компании - от руководства до рабочих на промысле. Добиться этого достаточно непросто, в связи с чем в компании вводится термин «Lean-навигаторы». Навигатор - это работник компании, реализующий улучшения на уровне операций, рабочих мест, оказывающий поддержку подразделениям по бережливому производству. Навигатор является связующим звеном между руководителями и работниками предприятия. В основные задачи навигатора входит: 1. Оценка возможностей применения наиболее оптимальных инструментов Lean. Из всего большого набора инструментария навигатор должен определять наиболее необходимые для оптимизации процесса. 2. Организация вовлечения персонала в СНУ, не только в систему подачи идей по улучшениям, но и через привлечение сотрудников к реализации проектов ПОЭ, реализации инициатив, проведение диагностики. Причем в таких процессах как картирование навигатор должен уметь самостоятельно обучить рабочую группу алгоритму, оказывать методологическую поддержку участникам. 3. Непосредственное участие в реализации инициатив, проектов ПОЭ также является задачей навигатора. Здесь за ним в том числе должен быть контроль соблюдения технологии ведения проектов, соблюдения операционного ритма (встречи, коммуникации). 4. Поиск лучших практик, не только в своем подразделении, но и в смежных подразделениях, других Активах (с использованием системы 74 распространения лучших практик), формирование планов тиражирования и мониторингу их исполнения. Для того, чтобы запустить трансформацию в операционной среде, необходимо сформировать рабочие группы по направлениям улучшений. Первый шаг – обучение, через реализацию совместных проектов как в офисе, так и на месторождениях с вовлечением персонала всех уровней. Обучение среднего звена происходит следующим образом: изучаются теоретические основы бережливого производства, затем члены рабочих групп выезжают в «гемба» (место выполнения рабочего процесса) и применяются на практики инструменты бережливого производства. Рабочий персонал проходит обучение непосредственно на рабочих местах В процессе продвижения проекта важной задачей является формирование команды изменений для «катализации» процессов поиска, анализа и сокращения потерь производственных процессов. Инструменты бережливого производства, используемые на данном этапе: VSM-анализ или картирование потока создания ценности, определение «узких мест»; Система 5S по созданию эффективных рабочих мест и мест хранения, визуализация; 5W1H («5Почему и 1 Как») - инструмент решения проблем и поиск их первопричины; Формат А3; Стандартные операционные процедуры (СОП). Эксперты по внедрению бережливого производства оказывают основную методическую и консультационную помощь рабочим группам не только в офисе, но и на промыслах. Они ответственны за проведение обучения на всех уровнях управления компании, оценку компетенций сотрудников по бережливому производству, также ответственны за определение KPI по эффективности работы групп. 75 Кроме того, в каждой рабочей группе определяют основное направление развития проектов: 1. Определение «пилотных проектов» с целью отработки навыка применения инструментов бережливого производства, диагностика текущего состояния процессов, выявление потерь. 2. Расширение Lean-деятельности внутри направления на другие проблемные точки или процессы (подпроцессы). 3. Тиражирование результатов пилотных проектов по месторождениям. Каждый проект, рассматриваемый в рамках улучшения, проходит следующий путь: рабочая группа выезжает на место выполнения работ; проводится диагностика выбранного процесса с помощью картирования, на карте отмечаются все операции, наполняющие процесс с фиксацией времени; после этого рабочая группа и все участники процесса в ходе обсуждения полученной карты определяют операции, создающие ценность, и потери 1 и 2 рода. Потери 2 рода подлежат полному устранению, потери первого рода – минимизации. Для того, чтобы устранить и уменьшить потери, создается целевая карта потока создания ценности, после чего на ее основе разрабатывается план мероприятий, проводится оценка потенциального эффекта и мониторинг эффективности реализованных мероприятий. Таким образом, ООО «Газпромнефть-Оренбург» стал первым предприятием блока разведки и добычи, в котором на Восточном участке Оренбургского месторождения одновременно стартовали программы «Эталон», «ЛИНиЯ» и «Технический предел». В течение 2018 года была сформирована эффективная команда изменений, а процессы повышения эффективности выстроены в единую и ясную цепочку. В результате диагностики лишь одного месторождения был выявлен потенциал почти в 1,8 млрд рублей и около 200 возможностей, которые на данный момент находятся 76 на этапе оценки. На сегодняшний день открыто более 130 проектов повышения операционной эффективности. В 2019 году развитие программы «ЛИНиЯ» было направлено на формирование критической массы участников изменений благодаря обучению и участию в проектах. Кроме того, в ближайшей перспективе планируется обучение программе «ЛИНиЯ» сотрудников подрядных организаций. Основные результаты реализации проекта по развитию производственной системы в ООО «Газпромнефть-Оренбург»: создано 7 рабочих групп по ключевым направлениям; вовлечено в процесс улучшений более 78% сотрудников Дочернего общества; обучение по курсу «Основы Lean» в офисе и на месторождениях для ИТР, руководителей среднего звена и рядовых сотрудников проведено в размере 4-16 часов; собрано более 2500 предложений по улучшениям от сотрудников общества; применяются информационные доски; рабочие места, по которым проведены работы по системе 5S в 2019 г. - 75% от общего количества. Создание процессов и условий для эффективной работы персонала компании «Газпром нефть» уже дало результаты. В целом по компании, экономический эффект от внедрения системы непрерывных улучшений в 2017 году составил порядка 800 млн рублей, в 2018 году – 1,4 млрд рублей, в 2019 году – 1,9 млрд рублей. Тем не менее, важно сказать и о нематериальных результатах - произошли изменения производственной культуры. Этот факт будет способствовать запуску механизма постоянных улучшений, обеспечив непрерывное движение вперед. [43] 77 Рис. 2.7. Ожидаемый эффект от СНУ В конечном итоге главным является то, что удалось побороть сомнения о целесообразности и полезности применения бережливого производства в нефтегазовой отрасли. Приемы и методы, на которых базируется концепция бережливого производства, оказались действенными и универсальными как для компании, так и для сотрудников. 78 3. СТРАТЕГИЯ УПРАВЛЕНИЯ КОМПАНИЕЙ ООО «ГАЗПРОМНЕФТЬОРЕНБУРГ» НА ОСНОВЕ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА 3.1. ВНЕДРЕНИЕ ИНСТРУМЕНОВ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА В ПРОИЗВОДСТВЕННУЮ ДЕЯТЕЛЬНОСТЬ КОМПАНИИ НА ПРИМЕРЕ ПРОВЕДЕНИЯ КАЙДЗЕН-СЕССИИ Сегодня методы бережливого производства стали одной из лучших управленческих практик как в мире, так и в нашей стране. Один из актуальных подходов по повышению эффективности производственных процессов среди российских предприятий в настоящее время – так называемый ЛИН-подход или бережливое производство (Lean production), основанный на опыте японского концерна Toyota. Одним из ключевых подходов является система кайдзен (kaidzen), являющаяся производным от японского «kai» (изменение) и «zen» (хорошо). Одним словом, кайдзен – изменение к лучшему или непрерывное, постоянное совершенствование. Как показывает мировая практика, методология кайдзен достаточно эффективна для вовлечения сотрудников в совершенствование технологических процессов. Использование этого метода имеет особенности, связанные с историческими корнями, культурной средой, уровнем социальноэкономического развития страны. В связи с этим становится актуальным анализ практического применения кайдзен с точки зрения постоянного совершенствования и выгоды для российских компаний и самих работников с учетом особенностей технологического и социально-экономического развития. В начале своего исследования автором работы была выдвинута гипотеза о том, что несмотря на национальную специфику, инструменты кайдзен и их практическое использование способствует повышению уровня операционной эффективности производственных процессов. Термин «кайдзен» зародился в Японии в 1950 году, когда правительство 79 признало существующую проблему в системе управления и нехватку рабочей силы. Понятие «кайдзен» был введен и применен Масааки Имаи в 1986 г. для повышения эффективности, производительности и конкурентоспособности японской компании Toyota. С тех пор кайдзен стал частью японской производственной системы и внес огромный вклад в успех производства. Масааки Имаи представил кайдзен как стратегию-зонтик, который объединяет множество известных методов оптимизации производства и повышения эффективности. [44] Исследование концепции кайдзен основывалось на трудах ученых разных стран, многие годы рассматривающих концепцию и методологию кайдзен. Обзор литературных источников, которыми в том числе пользовался автор, хорошо представлен в статье «The Concept & Methodology of Kaizen. A Review Paper». [45] Так, в 1980–1990 гг. методологию кайдзен развивали в своих трудах: Watson (1986), K. Suzaki (1987), Wickens (1990), Hammer (1993), J. Bassant and S. Caffyn (1994), W. Edwards Deming (1995), Newitt (1996), Williamson (1997), Cheser (1998), Kim and Mauborgne (1999). В 2000-х методология кайдзен была рассмотрела следующими авторами: Williams (2001), Chen and Wu (2004), Abdolshah and Jahan (2006), J. Michalska and D. Szewiexzek (2007), Farris (2008), 80 Radnor and Walley (2008), Wiljenna Jackson Glover (2010), Vineet Kumar (2011) и другие. Имаи Масааки, автор книги «Кайдзен: ключ к успеху японских компаний» предлагает принять кайдзен в качестве доминирующей концепции и основы эффективного менеджмента. Основные идеи кайдзен, изложенные автором, заключаются в следующем: [46] кайдзен – это стратегия совершенствования, ориентированная на клиента; кайдзен направлен на решение проблем путем развития особой культуры труда, нацеленной на постоянное совершенствование; идеи по решению проблем, предложенные любым сотрудником, учитываются и внедряются; без совершенствования в компании не должно проходить ни дня. Следует отметить, что кайдзен для России имеет общие черты с существовавшей в советское время системой рационализаторских предложений, связанных с технической направленностью (модернизация оборудования, совершенствование технологий и т.п.). [47] Одним из лучших практических подходов применения данной концепции является блиц-кайдзен (от нем. blitz - lightning, blitz-kaizen молниеносные улучшения), который фокусируется на мгновенных улучшениях и решении конкретных проблем. В последние годы блиц-кайдзен стал признанным инструментом ускорения повышения операционной эффективности. Отправной точкой для кайдзен является создание ценности для клиента. Все, что не добавляет ценности, должно быть исключено из производственного цикла, включая потери времени. Традиционный подход, описывающий принципы управления организацией, существенно отличается от подхода к управлению, основанного на принципах кайдзен. В таблице характеристика данных подходов. 3.1 представлена сравнительная 81 Таблица 3.1 Сравнение традиционного подхода к управлению организацией от подхода, основанного на принципах кайдзен Содержание Основная цель Стратегия на рынке Направленность в менеджменте Культура управления Подход к решению проблем Отношение к изменениям Взаимоотношения производства и продаж Роль руководителя Отношение к персоналу Место решения проблем Создание регламентов, процедур Гемба (рабочее место) Обучение сотрудников Оценка работы сотрудников Методы работы Традиционный подход Стать успешнее конкурентов Организация создает все, что может произвести Направленность на результат Проблемы решаются в срочном порядке после их возникновения Выяснение «Кто виноват?» Изменения не приветствуются, происходят редко Процессы производства и продаж – это отдельные области Начальник Персонал рассматривается как одна из статей затрат Поиск решения проблем ведется в офисе за столом переговоров Создаются один раз и не пересматриваются Воспринимается как источник проблем Проводится для определённого круга сотрудников Сотрудников оценивают по слабым сторонам, применяют негативную мотивацию Ориентированы на рутину Система кайдзен Удовлетворить потребности заказчика Организация производства выстроена согласно нуждам потребителя Ориентация на процесс и результат Действия предпринимаются до появления проблемы Определение «Как это случилось?» Изменения приветствуются, происходят регулярно Процессы производства и продаж неразрывно связаны Лидер, тренер Персонал рассматривается как основной актив Поиск решения проблем ведется на рабочем месте в цехе, на котором выявлена проблема Динамичны и рассчитаны на постоянные изменения Воспринимается как источник улучшений Проводится для всех сотрудников Сотрудников оценивают по сильным сторонам, применяют позитивную мотивацию Ориентированы на непрерывные изменения, улучшения 82 Продолжение таблицы 3.1 Высшее руководство сосредоточено на узкой специализации Доступ к внутрикорпоративной управленческой информации ограничен Развитие менеджмента Управленческая информация Высшее руководство владеют широким спектром навыков Доступ к внутрикорпоративной управленческой информации открыт "Блиц" - формат обеспечивает не только разработку и внедрение решений в выбранных областях деятельности, но и обучение сотрудников, позволяет улучшать ключевые показатели операционной деятельности, от которых зависят экономические показатели. Рис.3.1. Блиц-команда: пути повышения эффективности бизнеса Главные цели применения подхода блиц-кайдзен: 1. Блиц-кайдзен используется как инструмент локального решения текущих бизнес-задач, повышение который операционной дает незамедлительный эффективности конкретного результат - структурного подразделения; 2. Блиц-кайдзен выступает в качестве пилотного проекта, который ведет к крупномасштабной программе внедрения кайдзен. Это способно убедить сотрудников в эффективности методов бережливого производства: отношение к программе изменений изменяется к лучшему благодаря тому, что люди наглядно видят положительные результаты на своих рабочих местах; 83 3. Блиц-кайдзен применяется в рамках реализации программы пошаговой трансформации операционного менеджмента компании от традиционной модели к бережливому управлению. Путем применения подхода блиц-кайдзен за короткий срок решается несколько задач: обучение сотрудников методам бережливого производства на рабочем месте, расширение их знаний; разработка мероприятий по достижению результатов с использованием инструментов бережливого производства в выбранной области работы; получение дополнительных финансовых выгод при минимальных вложениях и минимальных временных затратах; убеждение сотрудников в значимости методов бережливого производства на примере фактических улучшений в зоне влияния блицкайдзен; увеличение эффективности и повышение безопасности на рабочих местах. Программа блиц-кайдзен состоит из трех последовательных этапов: 1. Планирование и подготовка (степень значения этого этапа определяется в зависимости от ширины охвата блиц-кайдзен); 2. Проведение мероприятия и представление результатов; 3. Сопровождение выполнения запланированных мероприятий. Продолжительность каждого этапа зависит от целей и объема конкретной деятельности. Инструменты, которые будут применяться во время проведения блиц-кайдзен, также выбираются в зависимости от цели. Команда кайдзен может использовать один инструмент, но часто имеет смысл использовать несколько инструментов для усиления эффекта. [48] Использование системы кайдзен осуществляется путем создания и непрерывной работы так называемых кайдзен- команд. 84 В соответствии с задачами, которые они решают, существует 5 основных типов кайдзен – команд: Таблица 3.2. 5 основных видов кайдзен – команд Вид кайдзен-команды Характеристика Состав Команды по решению Формирование происходит Рядовые специалисты и возникших проблем с целью поиска решений руководители из различных конкретной проблемы функциональных подразделений Кросс-функциональные Формирование происходит Рядовые специалисты и команды с целью оценивания руководители из различных имеющихся процессов в функциональных организации и поиска подразделений возможностей по совершенствованию Команды по реализации Формирование происходит Участники постоянных решений с целью внедрения команд, команд по решению разработок по возникших проблем и совершенствованию кросс-функциональных процессов команд Малые группы Формирование происходит Специалисты низового с целью разработки и звена (рабочие, внедрения новых исполнители) и процессов. руководители подразделений из постоянных команд и команд по решению возникших проблем «Люди кайдзен» Команды формируются с Опытные рабочие участием назначаются на должность производственных людей кайдзен примерно на сотрудников, имеющих шесть месяцев, после чего большой опыт. Участники их сменяют другие. временно освобождаются от повседневных обязанностей и осуществляют обход для поиска улучшений Кросс-функциональные Формирование происходит Рядовые специалисты и команды с целью оценки руководители из различных действующих процессов функциональных организации и поиска подразделений возможностей для их совершенствования Команды по реализации Формирование происходит Участники постоянных решений с целью внедрения уже команд, команд по решению разработанных методов возникших проблем и совершенствования кросс-функциональных процессов команд 85 Работа команд (за исключением постоянных) осуществляется во время кайдзен-сессий. Кайдзен-сессии (или кайдзен-мероприятия) - это мероприятия, которые проводятся в рамках проектов, посвященных внедрению бережливого производства в кратчайшие сроки. Продолжительность сессий, как правило, составляет от 2 до 5 дней. Каждая сессия направлена на решение конкретной задачи. Организация работы в рамках кайдзен- сессии основана на принципе цикла PDCA. На рисунке 3.2 показаны основные этапы подготовки и проведения Кайдзен-сессии. Рис.3.2. Этапы подготовки и проведения кайдзен-сессии 1. Первый этап – установка целей и формирование команды. На данном этапе участникам кайден-команды необходимо отправиться на место, где возникла проблема: в ходе наблюдения формулируется проблема. Решить проблему предлагается с помощью использования инструмента бережливого производства - метода «5 почему» - простого инструмента для определения первопричины. Если удалось выявить причину проблемы и сразу найти решение, то проведение кайдзен-сессии не требуется. Кроме того, на первом этапе необходимо определить точный состав участников кайдзен-команды, в которую входят лидер кайдзен-команды, руководитель компании, руководитель службы управления персоналом, координатор мероприятия и эксперт по бережливому производству. 86 Лидер руководит командой, координирует действия участников, поддерживает их в процессе поиска решений, способствует реализации творческого подхода во время разработки программы. Хороший руководитель должен обладать базовыми знаниями в области бережливого производства и беспристрастно относиться к решениям членов команды. Роль руководителя может выполнять сотрудник предприятия или приглашенный консультант. Руководитель компании принимает решение о проведении кайдзенсессии. Он выбирает определяет задачи для работы команды, утверждает координатора проекта, приглашает экспертов и оказывает необходимую поддержку для выполнения мероприятий, разработанных кайдзен- командой. Руководитель службы управления персоналом принимает участие в выборе членов команды, ведет учет сотрудников, которые обучены инструментам бережливого производства, а также помогает в процессе подготовки и проведения обучающих мероприятий. Координатор руководством мероприятия компании осуществлением и обеспечивает членами координации коммуникацию кайдзен-команды. занимается один из Как между правило, руководителей организации. Эксперт по бережливому производству принимает участие в процессе планирования и подготовки кайдзен-сессии, проводит тренинги для участников кайдзен- команды, а также выдвигает свои идеи в ходе разработки и внедрения мер по улучшению. Эксперту по бережливому производству необходимо иметь опыт в реализации программ кайдзен-сессий, владеть знаниями и навыками применения подходов и инструментов бережливого производства. На начальном этапе программы целесообразно пригласить на эту роль опытного консультанта, который передаст свой опыт сотрудникам организации и сформирует качественный процесс внедрения улучшений. Результат первого этапа – проблема найдена и сформулирована, определен точный состав участников кайдзен-команды. 87 2. Второй этап - сбор данных, выработка первоначального плана мероприятий. На данном этапе происходит сбор фактических данных, подтверждающих наличие проблемы. Согласно сформулированной проблеме определяются требуемые результаты. Лидером группы вырабатывается первоначальный план мероприятий. Результатом второго этапа является подтвержденная фактами проблема, сформулированный требуемый результат и первоначальная форма плана мероприятий по решению проблемы. 3. Третий этап представляет собой проведение кайдзен-сессии в течение пяти дней. 3.1. В первый день сессии происходит встреча участников кайдзенкоманды, в ходе которой рассматривается и утверждается: четкая цель проведения кайдзен-сессии; какой процесс, рабочее место или участок выбирается для изменений; какой должен быть результат изменений; какие шаги приведут к этим изменениям (первоначальный план мероприятий) Далее команда переходит в конкретное рабочее место, где обнаружена проблема. Члены команды идентифицируют проблему и находят существующие несоответствия. Результат первого дня кайдзен-сессии: участники кайдзен-команды понимают цели и задачи. В конкретном рабочем месте, где обнаружена проблема, происходит сбор всех необходимых данных. 3.2. Во второй день сессии участники кайдзен-команды: обсуждают наблюдения; высказывание идеи кайдзен; разрабатывают способы их реализации; заносят собранные данные в таблицы; разрабатывают план мероприятий по улучшению. 88 Во время обсуждения члены команды возвращаются на рабочее место каждый раз, когда нужно что - то подтвердить. Далее выбираются первоочередные мероприятия для внедрения. Лидер команды выбирает из нескольких пунктов плана то, что можно внедрить в первую очередь, например, уже на завтрашний день. Решение нужно принять, к примеру, до 16.00 ч. второго дня. После этого участники команды встречаются с рабочим персоналом и озвучивают план работ, например, на завтрашний день. На этом этапе команда должна заинтересовать рабочий персонал, побудить рассказать о возникающий трудностях во время работы. Завершение разработки плана мероприятий происходит в первую очередь с учетом предложений, поступавших от рабочего персонала. Итог второго дня кайдзен-сессии - завершенный, согласованный с рабочим персоналом план мероприятий, который может быть внедрен сразу, в короткий срок. 3.3. Третий день сессии посвящен подготовке к внедрению плана мероприятий. Выполняются работы с обслуживающим персоналом по подготовке к внедрению, если это необходимо (например, подготовка оснастки, оборудования и т.п.). Итог третьего дня сессии - подготовленные вспомогательные ресурсы к выполнению назначенных мероприятий. 3.4. На четвертый день сессии происходит внедрение первоочередных мероприятий. Участники кайдзен-команды объясняют рабочему персоналу изменения и суть новых мероприятий. Участники команды наблюдают за работой, в случае возникновения проблем фиксируют их. По окончании четвертого дня выполнены первые мероприятия из разработанного плана. 3.5. Пятый день - реализация мероприятий плана кайдзен. Команда обсуждает, корректирует оставшиеся мероприятия из перечня плана, реализует их. 89 Итогом пятого дня сессии являются реализованные мероприятия разработанного плана кайдзен. 3.6. На шестой день следует измерить результаты реализации проекта кайдзен. Полученные данные вносятся в отчет к итоговому собранию. Итог собранные данные по результатам реализации кайдзен-сессии. 3.7. Седьмой день – итоговое собрание, презентация и обсуждение результатов. На данном этапе необходимо добиться, чтобы сотрудники строго выполняли новые правила и придерживались новых стандартов. Кроме того, обязательным критерием является визуализация целей, проблем, результатов, процессов. Так, по окончании третьего этапа, имеется перечень выполненных мероприятий, сравнительный анализ планируемых и полученных результатов кайдзен-сессии. 4. Четвертый этап - доработка и окончательная реализация плана мероприятий кайдзен. 5. Пятый этап - завершение кайдзен-сессии. Подготовка отчета по итогам, визуализация полученных результатов. В рамках бережливого кайдзен-сессии производства последовательно отвечая на может быть применен инструмент метод 5W1H, благодаря которому вопросы можно всесторонне описать планируемые изменения. Таблица 3.3 Метод 5W1H Why? Почему? What? Что? Were? Где? When? Когда? Почему эта работа необходима? Что станет результатом изменений? Где, в каких условиях нужно производить изменения? Когда нужно производить изменения? 90 Продолжение таблицы 3.3 Who? Кто? How? Как? Кто должен производить изменения? Как необходимо произвести изменения? Нужно всегда помнить, что сотрудники на своих рабочих местах сильно привязаны к устоявшимся принципам работы, и при первом внедрении системы решения проблем с помощью кайдзен-сессий руководители наверняка столкнутся с необходимостью преодоления сильного психологического противостояния со стороны сотрудников. Далее сформулированы правила, которые помогут преодолеть это: следует думать о том, как осуществить изменения, а не о том, почему это невозможно реализовать; необходимо начать с рассмотрения простых проблем и текущих методов работы, которые уже реализуются. необходимо реализовывать даже те изменения, которые незначительно улучшат результат (в случае, если они не предполагают значительных затрат); изменения маленькими шагами лучше кардинальных перемен; обнаруженные несоответствия необходимо исправлять немедленно; для поиска корневых причин следует пользоваться методом «5 Почему»; не забывать, что возможности для непрерывных улучшений бесконечны. Таким образом, предложенный метод проведения кайдзен-сессий подробно описывает этапы подготовки, проведения и завершения кайдзенсессии. Нам каждом этапе руководитель группы и модератор сессии (если они имеются) самостоятельно определяют вопросы и проблемы, подлежащие рассмотрению, методы, которые будут использоваться для анализа ситуации и решения проблем, так как это во многом зависит от специфики предприятия и особенности решаемой проблемы. Предлагаемый метод наглядно показывает 91 общую схему, которая в дальнейшем способна стать основой для начала систематического проведения такого рода сессий, что, без сомнения, приведет к повышению эффективности производственных процессов. [49] Значительными преимуществами, которые дает для организации проведение кайдзен -сессий, являются: увеличение количества предложенных идей по улучшению от сотрудников организации; повышение уровня компетенций и знаний по методам анализа и решения проблем; повышение вовлеченности сотрудников в работу по управлению качеством, что является основой в процессе внедрения инструментов бережливого производства; внедрение системных методик повышения качества и эффективности процессов производства. Далее представлены результаты работ по проведению кайдзен-сессии, реализованной в ООО «Газпромнефть-Оренбург». 3.2. ОЦЕНКА ЭФФЕКТИВНОСТИ ВНЕДРЕНИЯ ИНСТРУМЕНТОВ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА Поток создания ценности – деятельность, направленная на создание ценности для потребителя, которая реализуется при помощи системы взаимосвязанных процессов/операций. Результаты деятельности процессов/операций как материальных, так и нематериальных, передаваемые от одного процесса/операции к другому, создают поток ценности. Данные потоки характеризуются скоростью, непрерывностью, равномерностью, а также сопровождаются различными видами потерь. Картирование потока создания ценности (КПСЦ) помогает охватывать сквозные/межфункциональные/локальные процессы или их этапы, начиная, например, с отгрузки/передачи продукта внешнему/внутреннему потребителю 92 и заканчивая обеспечением производства сырьем, комплектующими, запасными частями, материалами и т.д. КПСЦ позволяет видеть работу с точки зрения непрерывных улучшений. Карта - это инструмент, помогающий проектировать поток создания ценности продукта/услуги, повышая эффективность бизнеспроцессов. Карта потока создания ценности - графическое отображение этапов материального и информационного потоков трансформации продукта/услуги/работы от поставщика до клиента Эффектами от применения метода КПСЦ являются: возможность видеть не только отдельные производственные процессы, а всю цепочку изготовления продукта/выполнения работ/оказания услуги от начала до конца (например, от добычи до реализации продукта/услуги потребителем), выработка единого для всей Компании понимания цепочки процессов и возможность руководителям подразделения/ДО/БЕ «разговаривать на одном языке», устранять потери и повышать эффективность процессов, возможность видеть не только потери (проблемы на производстве), но и их источники, выявлять корневые причины возникновения потерь, повышение эффективности производства, в котором КПСЦ становится основой/планом для непрерывного улучшения процессов с помощью инструментов непрерывного совершенствования (бережливого производства), связь между информационным и материальным потоками помогает выявлять потери и отслеживать в динамике изменения, происходящие на участке/производстве, визуализируя текущее состояние процессов, выявление и сокращение всех видов потерь. Любой процесс можно разделить на три составляющих: организации 93 1.Операции/действия, добавляющие ценность для клиента/заказчика/потребителя; 2. Операции/действия, не добавляющие ценности, но необходимые для бизнеса, которые нужно оптимизировать – потери первого рода; 3. Операции/действия, не добавляющие ценности- потери второго рода, которые нужно устранять. Для определения потерь в бережливом производстве используется следующая классификация: 1. Брак (дефекты, переделки, исправления); 2. Ожидание (простой персонала, оборудования, техники); 3. Перепроизводство (изготовление конечного продукта в большем количестве или раньше срока, требуемого потребителем или следующим процессом); 4. Излишняя обработка (излишние операции над конечным продуктом, не создающие ценности для потребителя); 5. Транспортировка (ненужные перемещения сырья, материалов, продукции); 6. Излишние движения (ненужные перемещения людей в процессе выполнения работы); 7. Избыточные запасы (закупка и хранение избыточных запасов сырья, материалов, инструментов); 8. Неиспользование потенциала сотрудников (не использование знаний, навыков, опыта, недостаточное развитие компетенций персонала). Картирование потока создания ценности состоит из следующих этапов: - обучение персонала построению КПСЦ; - выбор процесса/услуги/продукта для улучшения и требований к нему (время работы, объем партии, требования к упаковке, ритмичности поставок и др.); - постановка цели картирования; - подготовка места для работ по КПСЦ; 94 - формирование команды, выполняющей построение КПСЦ; - построение КПСЦ текущего состояния процесса («как есть»); - анализ КПСЦ, определение путей оптимизации потока создания ценности; - построение КПСЦ будущего состояния с учетом устранения выявленных потерь. Для картирования участниками кайдзен-команды был выбран процесс механической очистки трубопроводов. Данный процесс является ключевым показателем эффективности цеха технической диагностики и ремонта трубопроводов (ЦТО и РТ) ООО «Газпромнефть-Оренбург». Одной из главных проблем на Восточном участке ОНГКМ является интенсификация образования АСПО (асфальтосмолопарафиновых отложений) на стенках промысловых трубопроводов в последние годы. Формирование отложений в трубопроводах способствует повышению давления на устье скважины, а, следовательно, снижению производительности и эффективности работы скважины, образованию глухих пробок в выкидных линиях, в результате чего нередко приходится останавливать добывающие скважины и производить аварийные работы по восстановлению пропускной способности трубопровода. Рис. 3.3. АСПО на камере приема СОД выкидной линии скв. 20 – АГЗУ-3 95 На данный момент борьба с АСПО в системе сбора нефти на Восточном участке Оренбургского нефтегазоконденсатного месторождения ведется с помощью пропуска очистного устройства - полиуретанового цельнолитого поршня, представленного на рисунке 3.4: Рис.3.4. Поршень полиуретановый цельнолитой Данный метод доказывает свою эффективность на протяжении многих лет. Основными его достоинствами являются: низкие эксплуатационные расходы на проведение очистки трубопровода; удаление на пониженных участках трубопроводов скоплений воды, которые способствуют коррозии металла, а также приводят к уменьшению проходного сечения, т.е. увеличению местных сопротивлений, и скоплений газа на повышенных участках. Первым этапом кайдзен-командой были определены границы и участники процесса: определен поставщик процесса, основные входы процесса, сам процесс, результат и клиент (владелец процесса), после чего была разработана диаграмма SIPOC (ПВПРК) с требованиями, выдвигаемыми к процессу, и показателями самого процесса. 96 Таблица 3.4 Диаграмма ПВПРК Поставщик Вход Процесс Сбор схемы камеры приема СОД на прием Продувка камеры пуска активным газом и сжигание на амбар Запасовка очистного Мастер ЦТОиРТ; устройства и его пуск ОТМ Прием очистного Трубопроводчик устройства на камере линейный приема Продувка камеры приема активным газом и сжигание на амбар Извлечение очистного устройства Требования к процессу Периодичность проведения мех. очисток должна соответствовать ОТМ Безопасность проведения газоопасных работ Качественное выполнение работ по очистке Далее были собраны данные Результат Клиент Очистка трубопроводов от АСПО Начальник УЭТ Показатели процесса Очистки проводятся согласно ОТМ Отсутствие чрезвычайных происшествий во время проведения работ Падение давления по длине трубопровода не превышает режимные показатели процесса механической очистки трубопроводов: длительность операций, действия, добавляющие ценность (Ц), потери первого (П1) и второго рода (П2). 97 Таблица 3.5 Лист наблюдения процесса механической очистки трубопроводов № Операция / Действие Время начала оконч Длит-ть, мин Длит-ть, сек Расстояние, м. авт Ц П1 пешк 1 Оформление наряда-допуска 8:36:00 8:47:00 0:11:00 660 2 Перемещение в пожарную часть 8:47:00 8:52:00 0:05:00 300 3 Подпись газоспасателя 8:52:00 8:57:00 0:05:00 300 4 Перемещение в контейнер 8:57:00 9:03:00 0:06:00 360 5 Загрузка материалов и инструментов 9:03:00 9:22:00 0:19:00 1140 9:22:00 9:30:00 0:08:00 480 100 0:08:00 9:30:00 9:32:00 0:02:00 120 100 0:02:00 9:32:00 9:43:00 0:11:00 660 9 Перемещение мастера к машине 9:43:00 9:47:00 0:04:00 240 10 Перемещение к камере приема СОД К-15/СРГ-2 9:47:00 10:08:00 0:21:00 1260 Проведение инструктажа, роспись в нарядахдопусках 10:08:00 10:15:00 0:07:00 420 6 Перемещение к месту заправки баллонов для дых.аппаратов, загрузка в автомобиль 7 Перемещение к машине 8 11 Проверка баллонов, поключение их к дых.аппарату 0:11:00 350 0:05:00 0:05:00 300 0:06:00 0:19:00 0:11:00 300 5000 0:04:00 0:21:00 0:07:00 П2 Примечания / проблемы 98 12 Проведение анализа ГВС 10:15:00 10:16:00 0:01:00 60 0:01:00 0:03:00 13 Осмотр манометров, запорной арматуры и камеры приема СОД в целом 10:16:00 10:19:00 0:03:00 180 14 Опрессовка КПП, сбор рабочей схемы на КПП для приема ОУ 10:19:00 10:32:00 0:13:00 780 15 Проведение анализа ГВС 10:32:00 10:34:00 0:02:00 120 16 Перемещение к камере пуска СОД К-15/СРГ-2 10:34:00 10:55:00 0:21:00 1260 17 Проведение анализа ГВС 10:55:00 10:56:00 0:01:00 60 18 Сбор необходимых материалов и инструментов 10:56:00 11:00:00 0:04:00 240 0:05:00 3200 0:18:00 0:02:00 11:00:00 11:03:00 0:03:00 180 0:03:00 20 Осмотр манометров, запорной арматуры и камеры пуска СОД в целом 11:03:00 11:07:00 0:04:00 240 0:04:00 21 Стравливание давления до Ратм путем отжига газа 11:07:00 11:12:00 0:05:00 300 11:12:00 11:16:00 0:04:00 240 11:16:00 11:17:00 0:01:00 60 0:01:00 24 Открытие затвора КЗП 11:17:00 11:20:00 0:03:00 180 0:03:00 25 Запасовка очистного устройства 11:20:00 11:21:00 0:01:00 60 0:01:00 Слив избыточной жидкости в емкость через дренажную линию 0:03:00 Необоходимость преодоления значительных расстояний пешком 0:02:00 Необходимость перемещения инструментов и материалов 0:01:00 Выставление сигнальной ленты, знаков и огнетушителей 23 Отсутствие эл. питания на приводе 0:02:00 19 22 Включение в дых.аппараты 0:08:00 0:05:00 0:04:00 Необходимость привлечения дополнительного персонала к вывозу АСПО 99 26 Закрытие затвора КЗП 11:21:00 11:24:00 0:03:00 180 0:03:00 27 Опрессовка КЗП 11:24:00 11:25:00 0:01:00 60 0:01:00 28 Проведение анализа ГВС 11:25:00 11:26:00 0:01:00 60 0:01:00 29 Отключение от дых.аппаратов 11:26:00 11:29:00 0:03:00 180 0:03:00 11:29:00 11:30:00 0:01:00 60 0:01:00 31 Пуск ОУ 11:30:00 11:35:00 0:05:00 300 0:02:00 0:03:00 Отсутствие эл. питания на приводе 32 Сбор рабочей схемы на КПП 11:35:00 11:42:00 0:07:00 420 0:02:00 0:05:00 Отсутствие эл. питания на приводе 11:42:00 11:45:00 0:03:00 180 0:02:00 Необходимость перемещения 0:01:00 инструментов и материалов 34 Перемещение к камере приема СОД К-15/СРГ-2 11:45:00 12:06:00 0:21:00 1260 0:17:00 0:04:00 Уведомление сменного инженера ЦДНГ-1 о приеме ОУ 12:06:00 12:07:00 0:01:00 60 0:01:00 36 Проведение анализа ГВС 12:07:00 12:08:00 0:01:00 60 0:01:00 37 Сбор необходимых материалов и инструментов 12:08:00 12:11:00 0:03:00 180 12:11:00 12:13:00 0:02:00 120 12:13:00 12:20:00 0:07:00 420 0:02:00 12:20:00 12:23:00 0:03:00 180 0:03:00 30 33 35 38 Уведомление сменного инженера ЦДНГ-1 о пуске ОУ Загрузка материалов, инструментов, сигнальной ленты, знаков и огнетушителей в машину Выставление сигнальной ленты, знаков и огнетушителей 39 Сбор рабочей схемы на КПП 40 Стравливание давления до Ратм путем отжига газа 3200 0:02:00 0:01:00 Необходимость перемещения инструментов и материалов 0:05:00 Отсутствие эл. питания на приводе 0:02:00 100 41 Включение в дых.аппараты 12:23:00 12:29:00 0:06:00 360 12:29:00 12:30:00 0:01:00 60 0:01:00 43 Открытие затвора КПП 12:30:00 12:33:00 0:03:00 180 0:03:00 44 Извлечение очистного устройства 12:33:00 12:35:00 0:02:00 120 0:02:00 45 Закрытие затвора КПП 12:35:00 12:37:00 0:02:00 120 0:02:00 46 Проведение анализа ГВС 12:37:00 12:39:00 0:02:00 120 0:02:00 47 Отключение от дых.аппаратов 12:39:00 12:43:00 0:04:00 240 0:04:00 12:43:00 12:46:00 0:03:00 180 49 Перемещение к АБК 12:46:00 13:01:00 0:15:00 900 5000 0:15:00 50 Перемещение к контейнеру 13:01:00 13:02:00 0:01:00 60 320 0:01:00 Выгрузка материалов и инструментов из машины 13:02:00 13:05:00 в контейнер 0:03:00 180 52 Перемещение в АБК линейных трубопроводчиков 13:05:00 13:09:00 0:04:00 240 42 48 51 Слив избыточной жидкости и АСПО в емкость через дренажную линию Загрузка материалов, инструментов, сигнальной ленты, знаков и огнетушителей в машину ИТОГО: 4:33:00 0:06:00 Необходимость перемещения 0:01:00 инструментов и материалов 0:02:00 0:01:00 0:02:00 450 17170 0:04:00 1150 1:21:00 2:38:00 0:34:00 Необходимость перемещения инструментов и материалов 101 Далее было построено КПСЦ текущего состояния механической очистки трубопроводов. Было определено: 1. Время цикла – 4:33 ч.; процесса 2. Время, создающее ценность – 1:21 ч.; 3. Время, не создающее ценность (потери первого рода) – 2:38 ч. 4. Время, не создающее ценность (потери второго рода) - 0:34 ч. Рассчитаем эффективность процесса: Время, создающее ценность 81 = ∙ 100% = 30% Время цикла 273 Карта потока создания ценности текущего состояния процесса механической очистки трубопроводов представлена в приложении 1. На основании КПСЦ механической очистки трубопроводов был составлен реестр проблем, рисков и потерь. 102 Таблица 3.6 Реестр проблем, рисков и потерь Экспертная оценка проблемы Насколько часто (вероятно) проблема возникает? (часто, периодически, редко) Насколько быстро можно устранить проблему? (быстро - не более 1 месяца, не очень быстро - от 1 месяца до 6 месяцев, долго более 6 месяцев Какой эффект принесёт устранение проблемы (за исключением затрат на решение проблемы)? (значительный, незначительный, отрицательный) 21 периодически не очень быстро незначительный мин. 7 периодически быстро незначительный мин. 6 периодически не очень быстро незначительный мин. 400 периодически не очень быстро значительный мин. 273 часто не очень быстро значительный № п/п Место возникновения проблемы (наименование операции процесса) Краткое описание проблемы Предполагаемая причина потерь 1 Камеры пуска-приема СОД Отсутствие питание электроприводов ЗА Незавершенное строительство, порыв кабелей Длительное время открытия-закрытия ЗА мин. 2 Камеры пуска-приема СОД Большое расстояние от автомобиля до площадки КПП СОД Отсутствие дороги до площадки КПП СОД Увеличение времени на перемещение от машины до объекта Автомобиль и камеры пуска-приема СОД Длительный и постоянно повторяющийся процесс сбора и перемещения одного набора инструментов и материалов Отсутствие организации рабочих мест Длительный процесс сбора материалов и инструментов Камеры пуска-приема СОД Необходимость сбора и вывоза АСПО с площадок КПП СОД Отсутствие мобильных емкостей для АСПО Камера приема СОД Необходимость слежения за приходом поршня в камеру приема СОД дополнительным персоналом Отсутствие ловушек для поршней и неисправность датчиков прохождения поршней 3 4 5 Последствия возникновения проблемы (цена проблемы) Необходимость проведения объездов узлов пуска-приема СОД для вывоза АСПО Необходимость привлечения дополнительного персонала для проведения работ Существую Ед.изм. щее значение 103 Далее построено КПСЦ будущего состояния с учетом устранения выявленных потерь (приложение 2). Согласно построенной карте будущего состояния: 1. Время цикла – 3:59 ч.; 2. Время, создающее ценность – 1:21 ч.; 3. Время, не создающее ценность (потери первого рода) – 2:38 ч. 4. Время, не создающее ценность (потери второго рода) - 0:00 ч. Рассчитаем эффективность процесса: Время, создающее ценность 81 = ∙ 100% = 34% Время цикла 239 Далее составлен пошаговый план по переходу к целевому состоянию процесса, в котором детально указаны мероприятия по устранению проблем и сроки их выполнения. Таблица 3.7 Дорожная карта по переходу к целевому состоянию процесса «Механическая очистка трубопроводов» № 1 2 3 4 5 Мероприятия, задачи Составление перечня объектов ЦТОиРТ с неисправным электрооборудованием совместно с ООО "НЭН" и ООО "ГПНА" Составление мероприятий по устранению замечаний на основании актов Составление перечня узлов пускаприема СОД с отсутствующими подъездными путями Направление служебной записки для отвода земли под подъездные пути Изготовление переносного ящика для инструментов и материалов Приобретение мобильных емкостей 6 для АСПО 7 Ожидаемый результат Сокращение затрат времени на открытие-закрытие запорной арматуры с электроприводом Срок выполнения Начало Окончани 15.11.2020 15.12.2020 16.12.2020 01.02.2021 Сокращение затрат времени на перемещение до узлов пускаприема СОД 15.11.2020 30.11.2020 01.12.2020 20.12.2020 Сокращение затрат времени на 10.12.2020 01.02.2021 сбор инструментов и материалов Исключение необходимости проведения объездов узлов пуска-приема СОД для вывоза АСПО 10.12.2020 01.02.2021 Исключение необходимости Изготовление ловушек для очистных привлечения дополнительного 15.11.2020 31.12.2020 устройств персонала для проведения работ 104 Рассчитаем экономический эффект от внедрения данных мероприятий. Мероприятия по устранению потерь второго рода относятся к трем операциям рассматриваемого процесса: механическая очистка, вывоз АСПО и прием СОД. 1. В процессе механической очистки задействованы 3 сотрудника: 1 мастер и 2 линейных трубопроводчика 5 разряда. Размер тарифной ставки равен 350 руб./ч и 170 руб./ч соответственно. В КПСЦ будущего состояния время цикла сократилось на 34 мин. или 0,57 ч. Рассчитаем затраты на заработную плату по должности: Мастер: 0,57 ∙ 350 ∙ 1 = 198 руб. Трубопроводчик линейный 5 разряда: 0,57 ∙ 170 ∙ 2 = 193 руб. Фонд оплаты труда = 198 + 13 = 391 руб. Социальные отчисления = 0,3 ∙ ФОТ = 0,3 ∙ 391 = 117 руб. Кроме того, в данном процессе задействована спецтехника ГАЗ 33081 "Егерь", аренда которой составляет 660,76 руб/час. Оплата труда на выполнение работ по очистке трубопровода складывается из суммы ФОТ и социальных отчислений и составляет 508 руб. Аренда спецтехники = 0,57 ∙ 660,76 = 374,43 руб. Итого экономия за 1 механическую очистку = 508 + 374,43 = 883 руб. За год количество механических очисток составляет 276 штук. Следовательно, экономия за год составит: 276 ∙ 883 = 243634 руб. 2. В процессе вывоза АСПО задействованы 2 линейных трубопроводчика 5 разряда. Размер тарифной ставки равен 170 руб./ч. Процесс вывоза АСПО происходит в течение двух рабочих дней, соответственно, сокращение времени работы составит 16 ч. Затраты на заработную плату по должности = 2 ∙ 170 ∙ 16 = 5440 руб. Социальные отчисления = 0,3 ∙ ФОТ = 0,3 ∙ 5440 = 1632 руб. 105 В данном процессе также задействована спецтехника ГАЗ 33081 "Егерь", аренда которой составляет 660,76 руб./час. Оплата труда на выполнение работ по очистке трубопровода складывается из суммы ФОТ и социальных отчислений и составляет 7072 руб. Аренда спецтехники = 16 ∙ 660,76 = 10572,16 руб. Итого экономия за 1 механическую очистку = 7072 + 10572,16 = 17644 руб. Количество вывозов АСПО за год составляет 12 штук. Следовательно, экономия за год составит: 12 ∙ 17644 = 211730 руб. 3. В процессе приема СОД задействован 1 линейных трубопроводчика 3 разряда. Размер тарифной ставки равен 150 руб./ч. Согласно КПСЦ будущего состояния, предполагается отказаться от трубопроводчика линейного 3 разряда. Соответственно, сокращение времени работы составит 239 мин или 3,98 ч. Затраты на заработную плату по должности = 1 ∙ 150 ∙ 3,98 = 2400 руб. Социальные отчисления = 0,3 ∙ ФОТ = 0,3 ∙ 2400 = 720 руб. Оплата труда на выполнение работ по очистке трубопровода складывается из суммы ФОТ и социальных отчислений и составляет 3120 руб. Количество механических очисток за год составляет 276 штук. Следовательно, экономия за год составит: 276 ∙ 3120 = 861120 руб. Таким образом, общая экономия за год составит: 243634 + 211730 + 861120 = 1316484 руб. Подводя итоги, можно кратко охарактеризовать результаты конкретных программ блиц-кайдзен, реализованных в ООО «Газпромнефть-Оренбург»: 1. При проведении картирования потока создания ценности процесса механической очистки трубопроводов основными задачами были: сокращение времени выполнения основных операций; оптимизация численности осуществлении процесса; производственного персонала при 106 улучшение условий труда сотрудников, ведущее к сокращению трудозатрат. Дополнительная задача: устранение лишних действий и перемещений в работе сотрудников. В кайдзен-команду были включены пять сотрудников производственного подразделения ЦТО и РТ и один навигатор от блока по бизнес-трансформации. Продолжительность программы составила двадцать дней (23.10.202013.11.2020 г.) В итоге: число сотрудников, выполняющих данную операцию, сократилось с 4 до 3 человек; время выполнения механической очистки сократилось на 34 мин. путем выявления и сокращения потерь второго рода; эффективность процесса увеличилась с 30% до 34%; высвободившиеся сотрудники привлекались к дополнительным работам по механической очистке трубопроводов, что приводит к увеличению пропускной способности трубопроводов, а, следовательно, к сокращению рисков по образованию АСПО пробок в трубопроводах. При этом количество механических очисток увеличилось с 65 шт./мес. до 69 шт./мес. Таким образом, производительность труда увеличилась приблизительно на 6%. Таким образом, предлагаемая технология проведения кайдзен-сессий подробно описывает последовательность подготовки, проведения и завершения кайдзен-сессии. Внутри каждого этапа команда самостоятельно определяет набор проблем, которые необходимо рассмотреть, методы которые будут использованы для анализа ситуации и решения проблем, поскольку это в значительной степени зависит от специфики деятельности предприятия и решаемой проблемы. Предлагаемая технология показывает общую схему, которая может стать опорой для начала регулярного проведения подобных 107 сессий, что, безусловно, приведет к повышению эффективности производственных процессов. Ключевыми выгодами для предприятия, которые дает проведение кайдзен-сессий, является увеличение числа поданных предложений по улучшению от рядовых сотрудников, повышение уровня знаний по методам анализа и решения проблем, большая вовлеченность сотрудников в работу по управлению качеством, что является основой для внедрения инструментов бережливого производства и реализации системных методик по повышению качества и эффективности производственных процессов. 108 ЗАКЛЮЧЕНИЕ Проведенное исследование подтвердило актуальность темы выпускной квалификационной работы (магистерской диссертации), вызванная необходимостью поддержания эффективности предприятий путем разработки стратегии, позволяющей уменьшать затраты и сокращать потери в любой сфере деятельности предприятия. Концепция бережливого производства является одной из самых популярных систем современного производственного управления. Его принципы основаны на снижении всех видов издержек, за счет чего предприятие может получать дополнительную и при том значительную прибыль. Главное, бережливое производство позволяет организации найти внутренние резервы для снижения потерь, главным из которых является потеря времени, за счет чего повышается производительность труда и эффективность производства. На сегодняшний день внимание руководителей предприятий в первую очередь устремлено на кардинальные преобразования производственных процессов и инновации, что, в свою очередь, влечет за собой значительные изменения в производственной среде и требует больших вложений и затрат. С этой стороны развитие собственной производственной системы можно рассматривать как дополнение к преобразованиям для увеличения эффекта. Но, скорее всего, эффект от постоянного совершенствования в сумме сопоставим с внедрением инноваций, однако при этом затраты могут быть в разы меньше. Правильный подход к процессам разработки и внедрения производственных систем доказывает, почему японские компании не останавливаются на своем стремлении к росту и развитию, и это может позволить любой организации получать надежные результаты в рамках повышения эффективности производства без больших финансовых вложений. Для того, чтобы сформировать стратегию развития производственной системы, нужно предварительно провести оценку состояния производственной 109 системы на конкретном предприятии, выявить слабые и узкие зоны, определить направление развития. Внимательное изучение, углубленный и детальный анализ дадут более точную оценку производственной системы. На основе полученных данных разрабатывается оптимальное комплексное решение. Оно также может включать в себя программы обучения и развитие персонала. Проведенный анализ внедрения концепции «Бережливого производства» в компаниях ПАО «Татнефть» и ПАО «СИБУР» стал примером успешного развития производственных систем и доказал действенность и полезность применения бережливого производства в нефтегазовой отрасли. В соответствии с поставленной целью выпускной квалификационной работы (магистерской диссертации), которая заключалась в обосновании теоретических основ и разработке практических рекомендаций по внедрению стратегии управления компанией на основе бережливого производства, были решены следующие задачи: − изучена сущность управления компанией, исследованы критерии выбора стратегии ее управления; − обосновано влияние бережливого производства на деятельность компании, проведен анализ лучших российских практик по развитию производственных систем; − проанализирована производственная деятельность компании ООО «Газпромнефть-Оренбург», ее структура стратегического управления; − определены основные предпосылки необходимости внедрения бережливого производства в ООО «Газпромнефть-Оренбург»; − обосновано на примере процесса «Механическая очистка трубопроводов» применение инструментов бережливого производства; − представлена оценка эффективности внедрения инструментов бережливого производства. Первоначальная стратегия ПАО «Газпром нефть» до 2020 г. предполагала рост добычи углеводородов до 100 млн т. н. э. Далее была одобрена стратегия компании до 2025 года, которая предлагает сохранение добычи на уровне 100 110 млн т. н. э., а также завершение всех проектов по повышению эффективности. 2025 год не за горами, и было решено расширить горизонт планирования до 2030 года. Основным отличием новой стратегии стало изменение ситуации. Создавая компанию нового поколения, организация бросает довольно амбициозный вызов, ответом на который является комплексная трансформация – операционная, цифровая, организационная и культурная. Благодаря трансформации бизнеса по указанным четырем направлениям появляется возможность достичь поставленные стратегические цели. Операционная эффективность предприятия представляет собой высокий уровень организации производства. Достичь оптимальный и эффективный уровень производства возможно только благодаря четкому осознанию и реализации каждым сотрудником своей зоны ответственности в общей цепочке создания конечного продукта. Концепция "бережливое производство" - это инструмент, который позволяет достичь данный уровень производственной системы, и, как следствие, повысить эффективность производства. Практически во всех отраслях ведущих стран концепция "бережливого производства" является признанной стратегией промышленного развития и занимает лидирующие позиции на рынке. 111 CONCLUSION The conducted research confirmed the relevance of the topic of the final qualifying work (master's thesis), caused by the need to maintain the efficiency of enterprises by developing a strategy that allows to reduce costs and reduce losses in any area of enterprise activity. The concept of lean manufacturing is one of the most popular systems of modern production management. Its principles are based on reducing all types of costs, due to which the company can receive additional and significant profits. The main thing, lean production allows the organization to find internal reserves to reduce losses, the main of which is the loss of time, thereby increasing labor productivity and production efficiency. Today, the attention of business leaders is primarily focused on the radical transformation of production processes and innovation, which, in turn, entails significant changes in the production environment and requires large investments and costs. From this point of view, the development of our own production system can be seen as an addition to transformations to increase the effect. But, most likely, the effect of constant improvement in the amount is comparable to the introduction of innovations, but the costs can be several times less. The right approach to the development and implementation of manufacturing systems proves why Japanese companies do not stop at their pursuit of growth and development, and this can allow any organization to obtain reliable results in terms of improving production efficiency without large financial investments. In order to form a strategy for the development of the production system, it is necessary to first assess the state of the production system at a particular enterprise, identify weak and narrow zones, and determine the direction of development. Careful study, in-depth and detailed analysis will give a more accurate assessment of the production system. Based on the data obtained, an optimal complex solution is developed. It can also include training programs and staff development. 112 The analysis of the implementation of the Lean Production concept in PJSC «TATNEFT» and PJSC «SIBUR» became an example of the successful development of production systems and proved the effectiveness and usefulness of the application of lean production in the oil and gas industry. In accordance with the goal of the final qualifying work (master's thesis), which was to substantiate the theoretical foundations and develop practical recommendations for the implementation of a company management strategy based on lean production, the following tasks were solved: − the essence of company management has been studied, the criteria for choosing a strategy for its management have been studied; − the influence of lean production on the company's activities was substantiated, an analysis of the best Russian practices for the development of production systems was carried out; − analyzed the production activities of OOO Gazpromneft-Orenburg, its strategic management structure; − the main prerequisites for the need to introduce lean production at Gazpromneft-Orenburg were identified; − justified by the example of the process "Mechanical cleaning of pipelines" the use of tools of lean production; − an assessment of the effectiveness of the implementation of lean manufacturing tools is presented. The initial strategy of PJSC «Gazprom Neft» until 2020 assumed an increase in hydrocarbon production up to 100 million tons of oil equivalent. e. Further, the company's strategy until 2025 was approved, which suggests maintaining production at the level of 100 million toe. e., as well as the completion of all projects to improve efficiency. 2025 is just around the corner and it has been decided to expand the planning horizon to 2030. The main difference of the new strategy was the change in the situation. By creating a new generation company, the organization poses a rather ambitious challenge, the answer to which is a complex transformation - operational, 113 digital, organizational and cultural. Thanks to the transformation of business in these four areas, it becomes possible to achieve the set strategic goals. The operational efficiency of an enterprise is a high level of production organization. Achieving an optimal and effective level of production is possible only due to a clear understanding and implementation by each employee of his area of responsibility in the overall chain of creating the final product. The concept of "lean manufacturing" is a tool that allows you to achieve a given level of the production system, and, as a result, increase production efficiency. In almost all sectors of the leading countries, the concept of "lean manufacturing" is a recognized strategy for industrial development and occupies a leading position in the market. 114 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Malyshev P., Пономарева О.С. Разработка стратегии развития как фактор повышения конкурентоспособности организации // В сборнике: Современная модель управления: проблемы и перспективы. Материалы Международной научно-практической конференции. Под общей редакцией Н.В. Кузнецовой. 2017. – С. 43-46. 2. Лехто Ю., Матвеенко А. Эффективность управления и возможности российских предприятий // http://vasilievaa. narod.ru/ptpu/16_5_03. 3. Федеральный Закон "О государственной поддержке малого предпринимательства в Российской Федерации" (от 14 июня 1995 года N 88ФЗ) 4. Глущенко В.В., Глущенко И.И. Исследование систем управления, г. Железнодорожный, Моск. обл.: ООО НПЦ "Крылья", 2000. 5. Acтaшкинa И., Mишин B., Стадии и этапы исследования систем управления // www.inventech.ru/lib/analis/analis0025 6. Кабушкин Н.И., Бондаренко Г.А. Менеджмент гостиниц и ресторанов: Учебное пособие. - М.000 "Новое знание", 2000. 7. Гольдштейн Г.Я. Основы менеджмента. - Таганрог: Изд-во ТРТУ, 1997. 8. Товб А.С., Ципес Г.Л. Управление проектами: стандарты, методы, опыт. — М.: ЗАО «Олимп-Бизнес», 2003. – 240 с. 9. Сильченко С. Эффективное управление рабочим временем https://www.ippnou.ru/article.php?idarticle=001259 10. Кнорринг В.И. Теория, практика и искусство управления // www.bibliofond.ru/view.aspx?id=560514 11. Плотников Д. Оценка рентабельности бизнеса // http://www.iteam.ru/publications/finances/section_29/article_3989 12. Семенычев Ф.А. Бережливое производство для руководителей. Интернет-издательство Web-Kniga, 2014. 115 13. Пономарева О.С. Бережливое производство: опыт и проблемы внедрения на российских предприятиях // В книге: Актуальные проблемы современной науки, техники и образования. Тезисы докладов 77-й международной научно-технической конференции. – 2019. 14. James P. Womack, Daniel T. Jones, Daniel Roos That Changed the World: The Story of Lean Production. Free Press. 2007. 15. Хоббс Д.П. Внедрение бережливого производства. Практическое руководство по оптимизации бизнеса. – М.: Гревцов Паблишер, 2015. 16. Вумек Д.П., Джонс Д.Т. Бережливое производство: как избавиться от потерь и добиться процветания вашей компании: Пер. с англ. – М.: «Альпина Бизнес Букс», 2004. 17. Каплан Роберт С., Нортон Дейвид П. Сбалансированная система показателей. От стратегии к действию. Изд.: Олимп-Бизнес, серия: Классика менеджмента, 2018. 18. Джестон Джон., Нэлис Йохан. Управление бизнес-процессами. Практическое руководство по успешной реализации проектов. Изд.: СимволПлюс, 2008. 19. Чернышев М.А. Стратегический менеджмент. Основы стратегического управления. Ростов-на-Дону: Феникс, 2009. - 506 с. 20. Краснова В. Истина – в человеко-часах. // Эксперт, 2010. №2 (Спец. вып.: Модернизация). 21. Зубкова В. Ю. Управление предприятием на основе принципов бережливого производства // Качество – стратегия XXI века: материалы XVII Международной научно-практической конференции. Томск: Изд-во ТПУ, 2012. 22. Валерий Казарин. Азбука бережливого производства. [Электронный ресурс]. – URL: http://www.leaninfo.ru/2011/07/28/gemba-lean-alphabet/. 23. Вэйдер М. Инструменты бережливого производства: минируководство по внедрению методик. / Пер. с англ. – 4-е изд. – М.: Альпина Бизнес Букс, 2008. 116 24. Козленко Е.С. Практика внедрения бережливого производства на предприятиях России. // Современные инструментальные системы, информационные технологии и инновации: сборник научных трудов XI-ой международной научно-практической конференции. Курск, 2014. 25. Станислав Антонов. Эффективная система мотивации персонала как основа «бережливого производства». // Стандарты и качество. – 2013, №2. 26. Павел Рабунец. Внедрение программы бережливого производства позволит ТНК-ВР сэкономить $30 млн в 2012 году. [Электронный ресурс]. – Режим доступа: http://www.leaninfo.ru/2012/10/05/lean-effect-tnk-bp-2012/. 27. Долгосрочная целевая программа «Повышение производительности труда на предприятиях машиностроительного и нефтехимического комплексов Республики Татарстан на 2013-2016 годы» от 13.02.2013 №99. 28. Результаты референс визита руководства ПАО «Газпром нефть» в ПАО «Татнефть» в рамках реализации проекта «ЛИНиЯ», от 24 марта 2016 года. 29. ГОСТ ИСО 9004:2009 Управление с целью достижения устойчивого успеха организации – Подход с точки зрения менеджмента качества [Электронный ресурс] – Режим доступа: http://www.sstu.ru/upload/medialibrary/e5c/iso_9004_2009_pqm_.pdf 30. Официальный сайт ПАО «СИБУР». [Электронный ресурс]. – Режим доступа: https://www.sibur.ru/. 31. ГОСТ ИСО 9001-2011. Системы менеджмента качества. Требования [Электронный ресурс] – Режим доступа: http://nami-smk.ru/doc/GOST-ISO9001- 2011.pdf 32. ГОСТ положения и Р 56020-2014 словарь» «Бережливое [Электронный производство. ресурс]. – Режим Основные доступа: www.internetlaw.ru/gosts/gost/57442 33. ГОСТ Р 56407-2015 «Бережливое производство. Основные методы и инструменты» [Электронный www.internetlaw.ru/gosts/gost/59848 ресурс]. - Режим доступа: 117 34. Официальный сайт ПАО «Газпром нефть». Режим доступа https://www.gazprom-neft.ru 35. Официальный сайт ООО «Газпромнефть-Оренбург». Режим доступа https://orb.gazprom-neft.ru 36. Портал СУОД ПАО «Газпром нефть». Режим доступа: http://suod.gazprom-neft.local 37. Орлов С. «Газпром нефть» сформировала стратегический план развития до 2030 года. // Сибирская нефть, 2019. №159. 38. Орлов С. Новая модель бизнеса. Организационная трансформация в «Газпром нефти». // Сибирская нефть, 2020. №1/168. 39. «Газпром нефть» может сохранить рост добычи. [Электронный ресурс]. – Режим доступа: https://investfuture.ru/news/id/92326. 40. Свириз И. Точная настройка. «Газпром нефть» выводит процесс управления производством на новый уровень. // Сибирская нефть, 2016. №6/133. 41. Дмитриев И. Культурная революция. Первые результаты внедрения непрерывных улучшений. // Сибирская нефть, 2018. №140 42. Официальный сайт ПАО «Газпром нефть» - Декларация о развитии СНУ. Режим доступа https://www.gazprom-neft.ru 43. Хлопова Л. Совершенство нон-стоп. Обучение улучшениям. // Сибирская нефть, 2018. №156. 44. Кайдзен: Ключ к успеху японских компаний. - М.: Альпина Паблишерз, 2011. – 274 c. 45. Jignesh, A. Bhoi, Darshak, A. Desai, Rohit, M. Patel. (2014). The Concept & Methodology of Kaizen. A Review Paper. The International journal of Engineering development and research, 2(1), 812-820. 46. Imai M. (1986). Kaizen:The key to Japan’s competitive success. USA: McGraw Hill 118 47. Зинченко С. ЦИИ: консерватизм и закрытость в производстве – путь в никуда. Управление производством. [Электронный ресурс]. URL: http://www.up-pro.ru/library/production_management/systems/zinchenko - racionalizatorstvo.html. 48. Гемба кайдзен: Путь к снижению затрат и повышению качества/Масааки Имаи; Пер. с англ. — М.: «Альпина Бизнес Букс», 2005. — 346 с. 49. Степанова Е.Г. Технология проведения Кайдзен-сессий на предприятии. Современные научные исследования и инновации. [Электронный ресурс]. URL: http://web.snauka.ru/issues/2017/03/79490. 119 Приложение 1 120 Приложение 2