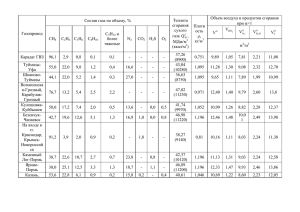

Министерство образования и науки Российской Федерации Государственное образовательное учреждение высшего профессионального образования «Омский государственный технический университет» ПРОЕКТИРОВАНИЕ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ Методические указания к курсовому и дипломному проектированию Омск Издательство ОмГТУ 2011 Составители: Л. И. Гречух, канд. техн. наук, доцент; И. Н. Гречух, канд. техн. наук, доцент Учебный материал, представленный в методических указаниях, предназначен для курсового и дипломного проектирования и содержит пять отдельных задач приближенного расчета жидкостного ракетного двигателя. Приведенный методический материал содержит рекомендации к выбору исходных данных для проектирования двигателя, к выбору оценочных критериев правильности и точности полученных результатов вычислений, к построению последовательности расчета в рассматриваемых задачах, а также расчетные схемы, расчетные таблицы, справочную информацию, ссылки на специальную литературу и примеры расчета некоторых задач. Методические указания рекомендуется использовать при курсовом и дипломном проектировании студентам специальностей: 160302 – «Ракетные двигатели» и 160801 – «Ракетостроение» и направления 160100.62 – «Авиа- и ракетостроение». Печатается по решению редакционно-издательского совета Омского государственного технического университета © ГОУ ВПО «Омский государственный технический университет», 2011 2 ОГЛАВЛЕНИЕ Введение ................................................................................................................ 4 1. Общие сведения о ракетном двигателе .......................................................... 5 2. Приближенное проектирование ЖРД ............................................................ 8 2.1. Определение основных характеристик топлива ................................. 8 2.2. Определение удельного импульса тяги проектируемого двигателя ................................................................ 10 2.3. Исходные данные для приближенного расчёта двигательной установки ..................................................................... 12 2.4. Порядок расчёта камеры сгорания проектируемой двигательной установки .................................................................... 12 3. Построение профиля сопла ........................................................................... 17 3.1. Основные требования к конструкции сопла ...................................... 17 3.2. Профилирование сопла методом двух дуг ........................................ 18 3.3. Порядок расчета сопла ........................................................................ 20 4. Расчет межрубашечного зазора камеры сгорания ЖРД .............................. 24 4.1. Постановка задачи ............................................................................... 24 4.2. Порядок расчета .................................................................................. 25 5. Расчет коэффициента избытка окислителя .................................................. 35 5.1. Расчет ок КС без учета пристеночного слоя компонентов топлива ......................................................................... 35 5.2. Расчет ок с учетом пристеночного слоя компонентов топлива .... 36 6. Расчет массы двигательной установки ......................................................... 41 6.1. Общие вопросы теории ........................................................................ 41 6.2. Порядок расчета массы двигательной установки .............................. 51 6.3. Пример расчета массы ЖРД ............................................................... 59 Библиографический список ............................................................................. 63 Приложение 1. Основные характеристики некоторых жидких ракетных топлив ..................................................................................... 64 Приложение 2. Последовательность расположения текстовых материалов в пояснительной записке курсового проекта ........................................ 65 3 ВВЕДЕНИЕ Настоящее издание предназначено для студентов, изучающих курс «Теория, расчет и проектирование ракетных двигателей» и выполняющих курсовое и дипломное проектирование по специальностям 160302, 160801, а также по направлению 160100.62. В задании, выдаваемом студенту на проектирование жидкостного ракетного двигателя (ЖРД), определены следующие пункты: компоненты топлива ЖРД, схема двигательной установки (закрытая, открытая), тяга двигательной установки, время работы двигателя, количество камер сгорания двигательной установки и диаметр ракеты. При разработке жидкостного ракетного двигателя в рамках курсового и дипломного проектирования ставится задача аргументированного выбора параметров и конструкции двигателя, а также расчета основных геометрических и проектных характеристик камеры сгорания двигателя. Решение этой задачи связано с нахождением размеров и профиля контура камеры сгорания и сопла; выбором типа форсунок, их числа и схемы расположения на форсуночной головке; расчетом распределения компонентов топлива по сечению смесительной головки и по отдельным типам форсунок; нахождением показателей совершенства камеры сгорания и сопла; оценкой ожидаемых энергетических и массовых характеристик камеры и всей двигательной установки, а также проектированием элементов системы подачи топлива в камеру сгорания. К настоящему времени накоплен большой практический опыт разработки разнообразных ЖРД. Тем не менее, определение основных параметров вновь проектируемой камеры двигателя остается пока делом сложным. В известных учебниках и учебных пособиях по проектированию ракетных двигателей эта проблема в основном рассматривается с общих теоретических позиций; конкретного практического материала и рекомендаций, которые могли бы быть непосредственно использованы при проектировании камеры ЖРД, недостаточно. Это создает определенные трудности в учебном процессе, особенно при курсовом и дипломном проектировании. Данные методические указания, составленные с учетом практического опыта авторов, восполняют в определенных рамках этот пробел. 4 1. ОБЩИЕ СВЕДЕНИЯ О РАКЕТНОМ ДВИГАТЕЛЕ Ракетный двигатель – это установка, предназначенная для получения тяги путем преобразования любого вида энергии в кинетическую энергию рабочего тела, отбрасываемого от двигателя в окружающую среду. Большинство практически применяемых в настоящее время ракетных двигателей используют химическую энергию, носителем которой является топливо. Топливо может быть одно-, двух- и многокомпонентным. Чаще всего используют двухкомпонентное топливо, состоящее из горючего и окислителя. Источником энергии в этом случае является реакция горения (экзотермическая, идущая с выделением тепла). Экзотермической реакцией может быть также реакция разложения некоторых веществ, или ассоциация (рекомбинация) атомов и радикалов. Химическая энергия топлива преобразуется в камере сгорания в тепловую энергию продуктов реакции (продуктов сгорания). Затем тепловая энергия в сопле переходит в кинетическую энергию вытекающих продуктов сгорания, в результате чего образуется реактивная сила (тяга). В зависимости от агрегатного состояния топлива до его использования в двигателе существующие двигатели можно разделить на следующие основные группы: жидкостные ракетные двигатели (ЖРД); ракетные двигатели твердого топлива (РДТТ); гибридные (комбинированные) ракетные двигатели (ГРД), использующие топливо смешанного агрегатного состояния. Основной агрегат ЖРД, который создает тягу, – это камера сгорания (КС) двигателя. Она состоит собственно из камеры сгорания и сопла. Всё это конструктивно представляет собой одно целое. Камера сгорания имеет также смесительную головку, на которой размещены специальные устройства – распылители жидкого топлива, называемые форсунками, служащие для подачи компонентов топлива в тонкодисперсном состоянии в КС. 5 Стенки камеры сгорания изготовляют, как правило, двойными для создания зазора между внутренней огневой стенкой и наружной силовой стенкой КС, называемой рубашкой охлаждения. Стенки камеры сгорания связаны между собой с помощью гофр, ребер или выштамповок. По зазору между стенками КС протекает компонент или компоненты топлива, охлаждающие камеру сгорания. Рабочий процесс в камере ЖРД можно представить следующим образом. Горючее и окислитель впрыскиваются под давлением в камеру сгорания через форсунки, дробятся на мелкие капли, перемешиваются, испаряются и воспламеняются. Воспламенение осуществляться (зажигание) химическими, топлива в камере пиротехническими сгорания и может электрическими средствами (часто компоненты топлива являются самовоспламеняющимися, таким образом осуществляется химическое зажигание топлива). Топливо после воспламенения горит в камере сгорания при высоких давлениях (в некоторых случаях до 15–20 МПа и более). При горении топлива образуются газообразные продукты сгорания (ПС), нагретые до высоких температур (3000–4500 К), которые истекают из камеры сгорания в окружающее пространство через сопло. По мере движения ПС по длине сопла температура и давление их уменьшаются, а скорость возрастает, переходя через скорости звука в минимальном (критическом) сечении сопла. На выходе из сопла скорость истечения достигает 2700–4500 м/с. Следует учитывать, что чем больше массовый секундный расход топлива и скорость газа на выходе из сопла, тем больше тяга, создаваемая камерой сгорания. Высокие термо- и газодинамические параметры газа (давление, температура, скорость), а также коррозионное и эрозионное воздействие продуктов сгорания на стенку камеры создают чрезвычайно тяжелые условия 6 ее работы. Для надежной работы камеры сгорания, кроме интенсивного наружного (регенеративного) охлаждения, применяют также специальные методы тепловой защиты, а именно: пристеночную зону с пониженной температурой газа (внутреннее охлаждение), специальные термостойкие покрытия стенок и т. д. Однако следует учитывать, что применение внутреннего охлаждения, как правило, уменьшает удельный импульс тяги двигателя и тем самым снижает экономичность двигательной установки. В общем случае двигательная установка состоит из камеры сгорания (или нескольких камер), систем регулирования и подачи компонентов топлива в камеру, исполнительных устройств для создания управляющих моментов, соединительных магистралей и т. п. Система регулирования осуществляет автоматическое поддержание или программированное изменение параметров в камере сгорания для обеспечения заданных величин тяги двигательной установки, определенного соотношения компонентов топлива, устойчивой работы камеры, а также управляет переходными процессами, например запуском и остановкой двигателя. Для системы регулирования применяют различные клапаны, редукторы, запальные устройства и другие элементы, называемые органами автоматики, назначение которых – осуществлять определенные операции в заданной последовательности. Компоненты топлива подают в камеру сгорания или с помощью вытеснительной системы подачи, или с помощью насосов. В последнем случае систему подачи называют насосной. Обычно для привода насосов используют турбину. Поэтому агрегат, состоящий из насосов и турбины, называют турбонасосным агрегатом (ТНА). Рабочее тело для привода турбины обычно получают в газогенераторе (ГГ). Моменты, управляющие летательным аппаратом (ЛА) на траектории, как правило, создаются либо поворотом камеры ЖРД относительно её оси, либо 7 изменением величины тяги отдельных неподвижных камер (метод рассогласования тяг), либо с помощью специальных управляющих двигателей. 8 2. ПРИБЛИЖЕННОЕ ПРОЕКТИРОВАНИЕ ЖРД 2.1. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ХАРАКТЕРИСТИК ТОПЛИВА Выбор топлива, его основные характеристики Выбор топлива при проектировании ракет имеет особое значение, так как физико-химические свойства компонентов топлива и условий их эксплуатации практически полностью определяют тип двигателя, систему проектных параметров, массу, габариты и баллистические возможности ракеты. К этому можно добавить также и то, что 80…95 % стартовой массы ракеты приходится на долю топлива. Однако при решении учебных задач проектирования ракет и двигателей перед студентом не ставится вопрос об оптимальном подборе топлива, а предлагается выполнить расчет согласно выданному заданию. Для проведения расчетов по приближенному проектированию двигателя студентом выбираются по рекомендуемым источникам [1, 2] следующие характеристики заданной топливной пары: J уд – удельный импульс тяги; R – газовая постоянная; k – показатель адиабаты; T – температура горения; ок – плотность окислителя; г – плотность горючего; k m – весовое соотношение компонентов топлива. Значения этих параметров топлива представлены в литературе в табличной форме и получены в результате термодинамических расчетов и испытаний, проводимых при заданных давлениях в камере сгорания р к и на срезе сопла р а . 9 Стандартные параметры топлива Рассматриваемая ниже приближенная методика расчета двигателя построена на использовании известных характеристик топлива, которые называются в этой методике стандартными. Стандартными здесь являются значения параметров J уд , R, k, T и другие характеристики топлива так называемого образцового двигателя. Стандартным параметрам топлива присваивается индекс «ст». Стандартные значения параметров топлива (см. табл. 1) могут не соответствовать искомым значениям параметров проектируемого двигателя, имеющего другие режимные характеристики. Поэтому в предлагаемой методике расчета искомые характеристики проектируемого двигателя находят с помощью эмпирических формул, которые позволяют произвести перерасчет стандартных значений параметров образцового двигателя на соответствующие параметры проектируемого двигателя. Как известно, такие эмпирические формулы для перерасчета получают на основании обработки результатов испытаний двигателя, интерпретируя эти результаты в виде математических зависимостей (формул). Характерная особенность эмпирических формул в том, что размерности используемых и вычисляемых в формуле величин не соответствуют друг другу. На это важное обстоятельство студенту следует обратить внимание. Допущения Для решения поставленной задачи приближенного проектирования двигателя принимаются следующие допущения. Поскольку газовая постоянная R и показатель адиабаты k слабо зависят от давления в камере сгорания, то для проектируемого двигателя принимают условие: R R ст ; k k ст , где R и k – это параметры проектируемого двигателя. Температура горения топлива Tк Удельный импульс тяги J уд и температура горения топлива Tк в значительной степени зависят от давления в камере сгорания. Поэтому 10 действительную температуру в камере сгорания проектируемого двигателя определяют с помощью эмпирической формулы с использованием стандартного значения Tст Tк Tст 86,9 0,578р к 6,27 р к 10 2 , где Tст – стандартная температура горения топлива; р к , Tк – давление и температура в камере сгорания проектируемого двигателя. Эта зависимость справедлива при условии: 3000K Tст 3500K . пр Приведенный стандартный удельный импульс тяги J удст В отношении искомого удельного импульса тяги проектируемого двигателя J уд необходимо отметить следующее. Известно, что при работе камеры сгорания возникают различные потери тяги. Чтобы учесть потери тяги двигателя, стандартный удельный импульс уменьшают на 4…5 %. Для этого в методике расчета вводится поправочный коэффициент и определяется так называемый приведенный стандартный удельный импульс тяги, который вычисляется по формуле пр J удст (0,95...0,96) J ст уд . 2.2. ОПРЕДЕЛЕНИЕ УДЕЛЬНОГО ИМПУЛЬСА ТЯГИ ПРОЕКТИРУЕМОГО ДВИГАТЕЛЯ Удельный импульс тяги проектируемого двигателя любой ступени ракеты при выбранных давлениях в камере сгорания и на срезе сопла на расчетном режиме работы двигателя вычисляют по эмпирической формуле р пр J удi J уд ст 0,67 0,016p кi 0,163 p кi 11 1 k1 p кi k1 p кi k1 (0,0981) k1 , p где J удi – удельный импульс тяги двигателя i-й ступени на расчетном режиме работы, м/с; pa i pкi – степень расширения газов в сопле двигателя i-й ступени ракеты; p кi – давление в камере двигателя i-й ступени ракеты, МПа; p a i – давление на срезе сопла двигателя i-й ступени ракеты, МПа; k1 – расчетный параметр: k1 k 1 ; k k – показатель адиабаты. Удельный импульс тяги двигателя i-й ступени в пустоте вычисляют по формуле R Tк p a i р J J удi удi р J удi p кi k1 , где R – газовая постоянная; Tк – температура горения топлива. Расчетная зависимость для определения удельного импульса тяги двигателя на любой высоте полета ракеты имеет вид pa р 1 h J J J R Tк i уд i уд i уд i pki k1 phi , p a i где р h – давление атмосферы на высоте h от поверхности Земли. Удельный импульс тяги двигателя первой ступени на Земле вычисляют по формуле Jр J 0уд1 J уд1 уд1 1 p R Tк a1 p k1 12 k1 0,0981 p . a1 2.3. ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПРИБЛИЖЕННОГО РАСЧЁТА ДВИГАТЕЛЬНОЙ УСТАНОВКИ Исходные данные Диаметр ракеты Dр Время работы ДУ t Топливо Марка Тяга ДУ на Земле Р0 Тяга ДУ в пустоте Р Число камер сгорания ДУ Zк Давление в камере сгорания pк Давление на срезе сопла pа Таблица 1 Стандартные параметры топлива Наименование величины Обозначение Размерность Удельный стандартный импульс тяги J ст уд м/с Плотность окислителя ок кг / м 3 Плотность горючего г кг / м 3 Газовая постоянная R Дж / кг К Температура горения стандартная Т ст К Показатель адиабаты k km – Весовое соотношение компонентов топлива – 2.4. ПОРЯДОК РАСЧЁТА КАМЕРЫ СГОРАНИЯ ПРОЕКТИРУЕМОЙ ДВИГАТЕЛЬНОЙ УСТАНОВКИ Определение удельного импульса тяги КС маршевого двигателя Температура горения топлива Т к Т ст 10 2 86,9 0,578р к 6,27 р к . 13 Приведенный стандартный удельный импульс тяги пр J удст (0,95...0,96) J ст уд . Удельный импульс тяги на расчётном режиме р пр J уд J удст 0,67 0,016р к 0,163 р к где р а ; рк k1 1 k1 р к k1 р к k1 0,0981 k1 , k 1 . k Удельный импульс тяги в пустоте R Тк ра р J уд J уд р J уд р к k1 . Удельный импульс тяги на Земле R Тк ра J 0уд J уд р J уд р к k1 0,0981 . ра Плотность топлива т ок г 1 k m . ок г k m Расчет геометрических параметров КС маршевого двигателя Диаметр критического сечения сопла где m P0, z кJ 0, уд – D кр 4 m R Tк , 0,98 К 0 р к расход топлива проектируемого двигателя (ṁ = ṁг + ṁок ); 14 единичной камеры сгорания mг m 1 k m – расход горючего единичной камеры сгорания камеры сгорания проектируемого двигателя; m ок mkm 1 k m – расход окислителя единичной проектируемого двигателя; k 1 2 2(k 1) К0 k – расчетный коэффициент. k 1 Диаметр среза сопла D а D кр f а , k 1 2 2(k 1) k 1 fа 1 k 1 2 2 . 1 2 k 1 2 Р а k Р а k Р Р к к где Окончательный выбор параметров двигателя: Диаметр критического сечения сопла D кр Диаметр среза сопла Dа Диаметр камеры сгорания D к (1,5...2) D кр Радиус кривизны раструба сопла R R a a 2 sin 2 3R кр 2R кр cos 1 a1 sin 1 cos 2 cos 1 где 2 – угол на срезе сопла; 1 – угол раскрытия сопла; a 1; a 2 – линейные участки контура сопла. 15 , Длины линейных участков можно варьировать: а1 5...20 мм ; а 2 5...12 мм . Размерность выбираемых величин в формуле R: 1, 2 , град ; a1, a 2 , м . Радиус критики, радиус среза равны R кр D кр 2 Rа ; Dа . 2 Длина сверхзвуковой части сопла L c D кр sin 1 a1 cos 1 a 2 cos 2 R sin 1 sin 2 . Длина входа в сопло L вх 0,5 D к2 3D кD кр 4D кр2 . Высота форсуночной головки КС L г 0,25D к . Длина цилиндрического участка КС L ц (1...1,25)D к . Длина двигателя L дв L г L ц L вх L с . Длина двигательной установки от среза сопла до узла крепления КС на ракете (только для первых ступеней ракет) приближенно оценивается по формуле L ду 2 L с L вх . 16 После приближенного расчета выбираем окончательно длину двигательной установки L ду . Соответственно выбранной длине назначаем размер хвостового отсека ракеты. Строим схему двигательной установки (обязательно указать размер области, зарезервированной под турбонасосный агрегат) (рис. 1). 17 3. ПОСТРОЕНИЕ ПРОФИЛЯ СОПЛА 3.1. ОСНОВНЫЕ ТРЕБОВАНИЯ К КОНСТРУКЦИИ СОПЛА Основные схемы сопел Сопла ракетных двигателей бывают коническими и профилированными. В сопле камеры ракетного двигателя происходит расширение и разгон продуктов сгорания. От того, как спроектировано сопло, какую оно имеет форму, зависит коэффициент потерь сопла, скорость истечения продуктов сгорания из сопла и удельный импульс тяги двигателя. К профилю сопла предъявляются следующие технологические и конструктивные требования: 1. Сопло должно иметь наибольший коэффициент сопла, т. е. наименьшие потери удельного импульса тяги. 2. Площадь поверхности стенок сопла при заданных параметрах критики и среза сопла должна быть наименьшей. Выполнение этого требования облегчает организацию охлаждения сопла, уменьшает его вес и потери тяги. 3. Конструкция и технология сопла должны быть по возможности более простыми. Как часто бывает в технике, указанные требования являются взаимоисключающими, поэтому на практике при разработке сопла пытаются найти компромиссные решения. Выбор схемы профилирования сопла Профилированные сопла применяют для двигателей средних и больших тяг, а также для двигателей с большой степенью расширения сопла. В этих двигателях, в случае применения конического сопла, потери становятся значительными, в результате резко возрастает длина такого сопла. В крупных двигателях выигрыш в весе в случае применения профилированных сопел достигает большой величины, что и обусловило их применение. 18 Строгое газодинамическое профилирование сопла, при котором образующая сопла совпадает с линией тока, требует высоких технологий и высоких затрат для точного изготовления расчетного профиля такого сопла. Это главный недостаток профилированных сопел. Значительно проще и дешевле изготовить сопло, профиль которого образован прямыми линиями и дугами окружностей. Задача построения такой упрощенной схемы сопла получила название: «Профилирование сопла методом двух дуг». 3.2. ПРОФИЛИРОВАНИЕ СОПЛА МЕТОДОМ ДВУХ ДУГ Построение профиля сопла дугами двух окружностей поясняет приведенный ниже рисунок сопла (рис. 2). Рассмотрим три отдельных участка этого сопла. Околокритическая часть сопла (горловина) образуется дугой окружности радиуса R 2 , который выбирается в интервале значений R 2 0,7...1,0 D кр . Раструб сопла (расширяющаяся часть) очерчивается дугой окружности радиуса R. Для обеспечения плавного сопряжения дуг R2 и R предусматривается короткий прямолинейный участок длиной a1 , наклоненный к оси сопла под углом 1 . Контур выходной кромки сопла (насадок сопла) также образуется отрезком прямой линии длиной a 2 , направление которого с осью сопла составляет угол 2 , причем 2 1. Докритическая часть сопла образуется коническим участком с углом конуса 2 60...90 . Плавный переход от конической части сопла к цилиндрической части камеры сгорания осуществляется скруглением, выполняемым радиусом R1 (выбирается из конструктивных соображений). 19 20 3.3. ПОРЯДОК РАСЧЕТА СОПЛА Исходные данные (см. рис. 2) Диаметр критического сечения сопла R кр Радиус среза сопла Ra Линейный участок 1 сопла a1 Линейный участок 2 сопла a2 Угол наклона линейного участка 1 1 Угол наклона линейного участка 2 2 Выбираемый радиус горловины сопла R 2 (1...2) R кр Определение параметров сопла Радиус кривизны сопла R R a a 2 sin 2 3R кр 2R кр cos 1 a1 sin 1 cos 2 cos 1 Расчетный параметр m m . cos 2 . cos 1 Координата y0, определяющая положение центра кривизны сопла 0 (см. рис. 2) y0 R a a 2 sin 2 m 3R кр 2R кр cos 1 a1 sin 1 m 1 . Длина закритической части сопла (раструба) L c 2R кр sin 1 a1 cos 1 R sin 1 R sin 2 a 2 cos 2. Определение расчетных точек контура сопла Абсциссы расчетных точек контура сопла x i (рис. 2) определяются соотношением 2R кр sin 1 a1 cos 1 x i 2R кр sin 1 a1 cos 1 R sin 1 sin 2 . Координата x кр расчетной схемы сопла (см. рис. 2) вычисляется по формуле x кр 2R кр sin 1 a1 cos 1 R sin 1. 21 Ординаты расчетных точек контура сопла y i определяются по уравнению x i x кр 2 y i y 0 2 R 2 ; 2 y i R 2 x i x кр y 0. Результаты проведенных вычислений таблицы 2: x i , y i представляют в форме Таблица 2 x i ,мм y i , мм Газодинамический профиль камеры сгорания На основании проведенных расчетов в масштабе газодинамический профиль камеры сгорания. Пример расчета камеры сгорания представлен в таблице 3: строится Таблица 3 Наименование величины Обозначение Размерность Величина Исходные данные Радиус критического сечения сопла R кр мм 76,5 Радиус среза сопла Ra мм 429 Линейный участок сопла 1 a1 мм 42 Линейный участок сопла 2 a2 мм 28 Угол наклона участка 1 сопла 1 град 34 Угол наклона участка 2 сопла 2 град 12 Результаты расчета Радиус кривизны сопла R мм 1992 Радиус горловины сопла R2 мм 153 Расчетный параметр m – 1,18 y0 мм 1525 Lc мм 848 x кр мм 1234 Координата центра радиуса кривизны сопла R по направлению y Длина закритической части сопла Координата центра радиуса кривизны сопла R по направлению x 22 23 Результаты расчета профиля сопла 0,120 м x i 0,820 м Расчетные координаты профиля сопла x i , y i представлены в таблице 4: Таблица 4 x i , мм 120 190 260 330 400 470 540 610 680 750 820 y i , мм 126 171 212 250 284 314 342 366 388 407 423 24 4. РАСЧЕТ МЕЖРУБАШЕЧНОГО ЗАЗОРА КАМЕРЫ СГОРАНИЯ ЖРД 4.1. ПОСТАНОВКА ЗАДАЧИ Организация охлаждения камеры сгорания является одним из важнейших вопросов проектирования ЖРД. Объясняется это тем, что процесс горения в камере ЖРД протекает при высоких температурах (около 3000…4000 К) и высоких давлениях (до 10 МПа и более). Вследствие мощных конвективных и лучистых тепловых потоков в стенку камеры сгорания ее температура может достигать недопустимо высоких значений. Если сравнивать лучистый и конвективный теплообмен в ЖРД, то можно отметить, что конвективный теплообмен является более мощным процессом передачи тепла в стенку камеры сгорания, чем лучистый. Расчет конвективных тепловых потоков на основе решения системы уравнений турбулентного пограничного слоя представляет собой трудоемкую задачу. Для оценочных расчетов распределения удельных конвективных тепловых потоков по длине камеры сгорания используют более простую методику, которая позволяет произвести пересчет конвективных потоков с известного (образцового) двигателя (табл. 5) на проектируемый двигатель. Таблица 5 Параметры образцового двигателя Наименование величины Обозначение Размерность Величина Топливо АК + керосин Давление в камере сгорания Радиус критического сечения сопла Термодинамическая функция Весовое соотношение компонентов в пристеночном слое камеры сгорания Температура внутренней оболочки КС со стороны продуктов сгорания 25 р ко МПа 4 R кро мм 54,5 Sо – 0,94 kmо – 2,2 То К 600 Для получения таких формул перерасчета сравниваются две геометрически подобные камеры сгорания ЖРД, отличающиеся размерами, давлением в камере, видом топлива, соотношением топливных компонентов и температурой стенки. Расчет конвективных тепловых потоков производится в сходных (соответственных) сечениях этих геометрически подобных двигателей (т. е. в сечениях, для которых соотношение R / R кр для обеих камер сгорания одинаковое). Сравнивая конвективные тепловые потоки образцового двигателя (индекс расчетных параметров «о») и геометрически подобного ему проектируемого двигателя, получают для сходных сечений КС следующую формулу qк рк q к.о р ко где 0,13 0,87 R S кр.о , R кр S o q к.о , q к – удельный конвективный тепловой поток образцового и проектируемого двигателя; р ко , р к – давление в камере сгорания образцового и проектируемого двигателя; R кр.о , R кр – радиус критического сечения образцового и проектируемого двигателя; S o , S – термодинамическая функция образцового и проектируемого двигателя. 4.2. ПОРЯДОК РАСЧЕТА Исходные данные Схема камеры сгорания (рис. 4) Топливо Марка Массовый секундный расход топлива mт Весовое соотношение компонентов топлива km Охладитель КС Марка 26 Давление в камере сгорания pк Радиус критического сечения сопла R кр Длина камеры сгорания L кс Т г.ст Температура газовой стенки Примечание. Температура газовой стенки в приближенных расчетах ЖРД определяется по формуле Т г.ст Т пр (50...100К) , где Т пр – предельно допустимая температура материала огневой стенки камеры для стали – Т пр 1400 К; сгорания ЖРД, которую можно принять: для бронзы – Т пр 950 К. Удельный конвективный тепловой поток Удельный конвективный тепловой поток через стенку камеры сгорания проектируемого двигателя определяется по формуле р q к q к.о к р ко 0,13 0,87 R S кр.о , R кр S o где q к – удельный конвективный тепловой поток через стенку внутренней оболочки КС в расчетном сечении, ккал ; 2 м чК 27 q к.о – удельный конвективный тепловой поток образцового двигателя в том же сечении камеры сгорания, определяемый по графику (рис. 5); S – термодинамическая функция для проектируемого двигателя, определяемая с помощью графиков (рис. 6, 7, 8, 9, 10) в зависимости от весового соотношения компонентов топлива k m , от вида топлива и от температуры газовой стенки Т г ст . Для расчета q к по отдельным сечениям проектируемой камеры сгорания вычисляем константы расчетной формулы q к рк р ко 0,87 R кр.о R кр ; 0,13 ; S . So Рис. 5. Удельный конвективный тепловой поток образцового двигателя 28 Рис. 6. Значение функции S в пристеночном слое Рис. 7. Значение функции S в пристеночном слое 29 Рис. 8. Значение функции S в пристеночном слое Рис. 9. Значение функции S в пристеночном слое 30 Рис. 10. Значение функции S для различных компонентов топлива при Т = 600 К в пристеночном слое Результаты вычислений заносим в таблицу 6, заполняя первую и вторую строки: Таблица 6 R R кр q ко , ккал м 2чК qк, ккал м 2чК q л, ккал м 2чК q, ккал м 2чК Камера R R кр Докритическая часть сопла 2,0 1,8 1,5 1,2 31 Закритическая часть сопла Критика 1 1,2 1,5 2,0 2,5 Удельный лучистый тепловой поток В первом приближении можно считать, что удельный лучистый тепловой поток q л через стенку КС для различных её сечений зависит от удельного конвективного теплового потока в самой камере сгорания, q кс к . Учитывая это допущение, расчет значений q л по сечениям КС (начиная от форсуночной головки и до среза сопла) производится с использованием следующих зависимостей: 1) для цилиндрического участка камеры сгорания, а также для последующих сечений докритической части сопла на участке этого сопла с радиусом R не менее 1,2R кp (см. рис. 4) q л определяют по формуле q л 0,2q кс к ; 2) для критики (минимальное сечение сопла) q л определяют по формуле q л 0,05q ккс ; 3) для закритической части сопла на участке этого сопла с радиусом сечений R , не превышающим 1,5R kp , значение q л определяют по формуле q л 0,02q ккс ; 4) для закритической части сопла на участке с радиусом сечений R более 1,5R кр , но не выше R 2,5R кр расчет q л осуществляют по формуле q л 0,004q кс л . Расчетные значения удельных тепловых потоков q л , полученных по отдельным сечениям КС, заносят в таблицу 6. Суммарный удельный тепловой поток Суммарный удельный тепловой поток через стенку камеры сгорания по расчетным сечениям этой камеры определяют по формуле q qк q л . 32 Результаты вычислений суммарного удельного теплового потока через стенку камеры сгорания по расчетным сечениям заносят в таблицу 6. Обобщенный параметр Ф С использованием таблицы 7 и приведенных ниже формул определяют обобщенный параметр Ф для расчетных сечений камеры сгорания. Ф К q , ккал , 2 м чК Ф 1,163 Ф, Вт , м2 К где К – коэффициент, представляющий собой комплекс теплофизических свойств охладителя, выбираемый из таблицы 7: Таблица 7 Охладитель K Азотная кислота 0,66 Керосин 1,27 Тонка 250 0,99 Примечание. Для остальных охладителей принимаем K = 1,00. Результаты вычислений заносят в таблицу 8. Расчет величин межрубашечного зазора в расчетных сечениях КС Величину межрубашечного зазора в расчетных сечениях камеры сгорания определяют по эмпирической формуле мр m ох 0,8 2 R 0,8 Ф , где R – радиус расчетного сечения камеры сгорания, м; – время работы двигателя, с; m ох – массовый секундный расход охладителя, кг/с, равный: – для окислителя m ох km mт; 1 k m 33 – для горючего m ох 1 mт. 1 k m Результаты расчета величины межрубашечного зазора мр в расчетных сечениях камеры сгорания получают в миллиметрах и заносят их в таблицу 8: Таблица 8 m ох ... Камера Параметры Rк R кр Расчетные сечения камеры сгорания Критика Докритическая Закритическая Rк Rк R часть сопла часть сопла R кр R кр R кр 2,0 1,8 1,5 1,2 1 1,2 1,5 2,0 2,5 R Ф, Вт / м 2К 1) мр , мм 2) мр , мм Примечания: 1. Технологический минимум для мр составляет 1,5 мм. 2. По условиям жесткости конструкции камеры сгорания максимальная величина межрубашечного зазора не должна превышать 8 мм. 3. В таблице 8 приводят два значения мр (первое является расчетным, второе – выбираемое на основании расчетного, а также из конструктивных соображений и с учетом рекомендаций, приведенных выше). 4. С учетом графика (рис. 5) последним расчетным сечением проектируемой КС в закритической части сопла является сечение радиуса R 2,5R кр . Для последующих участков сопла с радиусом R 2,5R кр величину зазора выбирают постоянной, равной значению мр в сечении R 2,5R кр . В завершение расчета межрубашечного зазора камеры сгорания строят в масштабе схему этой камеры, на которой указывают значения параметра мр по расчетным сечениям (пример на рис. 11). 34 После окончательной разработки конструкции охлаждающего тракта приступают к детальному расчету охлаждения камеры сгорания. 35 5. РАСЧЕТ КОЭФФИЦИЕНТА ИЗБЫТКА ОКИСЛИТЕЛЯ Цель расчета – определение значений коэффициента избытка окислителя для ядра потока и пристеночного слоя камеры сгорания, а также его среднего значения по поперечному сечению камеры сгорания. Исходные данные Топливо Марка Давление в КС pк Степень расширения газов Тяга двигателя P 5.1. РАСЧЕТ ок КС БЕЗ УЧЕТА ПРИСТЕНОЧНОГО СЛОЯ КОМПОНЕНТОВ ТОПЛИВА Принимаемое допущение Пристеночный слой в камере сгорания является защитным для стенок камеры от воздействия высоких температур. Температуру газового потока у стенки КС снижают, подавая в пристеночный слой один из компонентов в избытке по сравнению с известным соотношением компонентов топлива в ядре. В результате параметры пристеночного слоя отличаются от параметров ядра форсуночной головки, т. е. по всему сечению КС параметры не одинаковы. В расчетах первого уровня приближения этим отличием можно пренебречь. Порядок расчета ок без учета пристеночного слоя компонентов топлива представлен ниже. Теоретический удельный импульс тяги Теоретический удельный импульс тяги двигателя в пустоте J sп для различных значений ок находят по справочнику [3] и представляют найденные значения J sп в форме таблицы 9: 36 Таблица 9 ок 0,5 0,6 0,7 0,8 0,9 1,0 1,2 J sп , м / с 2488 2635 2738 2808 2850 2854 2693 По найденным значениям строят график изменения теоретического удельного импульса тяги в зависимости от значений коэффициента избытка окислителя вида J sп f ок . Пример такого графика представлен на рисунке 12. По графику (рис. 12) находят ок opt , т. е. такое значение коэффициента избытка окислителя, которое обеспечивает максимальный удельный импульс тяги J sп проектируемого двигателя, так, в рассматриваемом примере ок opt 0,98 . 5.2. РАСЧЕТ ок С УЧЕТОМ ПРИСТЕНОЧНОГО СЛОЯ КОМПОНЕНТОВ ТОПЛИВА Определение параметров газа для ядра форсуночной головки Расчет коэффициента избытка окислителя ок с учетом пристеночного слоя компонентов топлива в КС производится в следующем порядке: вначале 37 находят значения параметров продуктов сгорания для ядра потока, потом – для пристеночного слоя, затем – осредненные значения по сечению камеры сгорания. В начале расчета строится таблица 10, строки которой заполняют в следующем порядке. Используя полученный выше график зависимости J sп f ок , выбирают несколько значений ок в окрестности оптимальной точки этого графика (слева и справа от оптимального значения ок opt ). Этими значениями ок заполняют первую строку таблицы 10. Выбранные таким образом ок соответствуют ядру форсуночной головки, поэтому им в таблице 10 присваивается дополнительный нижний индекс «я». Для значений ок я (табл. 10) находят в справочнике [3] соответственные значения параметров продуктов сгорания: плотность газов для ядра потока я я . Результаты заносят в таблицу 10. и удельный импульс тяги J sп Определение параметров газа для пристеночного слоя форсуночной головки Потребное значение ок пс проектируемого двигателя находят по справочнику [3] подбором, с учетом обеспечения температуры газового потока у стенки КС не более Т пс 2000...2500 К , а также c учетом заданного давления в камере сгорания р к . Определив по справочнику [3] потребное ок пс , выписывают соответственные ему значения параметров газа в пристеночном слое проектируемого двигателя: температуру газов, плотность газов, удельный импульс тяги ( Т пс ; пс ; J уд пс ). Всем этим параметрам присваивается нижний индекс «пс». Определение относительного расхода газа в пристеночном слое m пс 38 Относительный расход газа в пристеночном слое m пс выбирают с учетом данных статистики в зависимости от тяги проектируемого двигателя. P 300кН По данным статистики, для камер сгорания с тягой m пс 0,12...0,20 . Необходимым значением m пс задаются в указанном диапазоне с учетом значения тяги отдельной камеры сгорания двигательной установки. Расчет параметров газа, осредненных по поперечному сечению КС Относительный расход топлива через ядро газового потока определяют m я 1 m пс . по формуле Среднее значение плотности топлива по поперечному сечению камеры сгорания находят по формуле ср я m я пс m пс. Результаты расчета параметров газового потока по приведенным выше формулам для каждого значения ок я заносят в таблицу 10. Среднее по поперечному сечению камеры сгорания теоретическое значение удельного импульса тяги в пустоте определяют по формуле J sп ср J sп я m я J sп пс mпс . Результаты расчета J sп по приведенной выше формуле для каждого ср ок я также заносят в таблицу 10. ср находят Для каждого ок я (табл. 10) по формуле П ср J sп произведение параметров: плотности и удельного импульса тяги. Заполняют соответствующую строку таблицы 10: Таблица 10 ок я я , кг / м 3 J sп , м / с я ср , кг / м 3 0,8 0,9 1,0 1,2 1304 132 1334 1356 2808 2850 2854 2693 1295 1309 1322 1341 39 J sп ср , м / с П ср J sп , м / с ср 2770 2807 2810 2668 358,8 10 4 367,5 10 4 371,4 10 4 357,9 10 4 В таблице 10 выбирают максимальное значение произведения П max . По значению П max определяют в таблице соответственное ему ок я . Выписывают это значение из таблицы (в представленном примере таблицы 10 искомое значение ок я равно единице, т. е. ок я 1 ). Определение стехиометрического соотношения компонентов топлива k 1 По справочнику [3] находят стехиометрическое соотношение компонентов топлива k 1 . Стехиометрическое соотношение k 1 позволяет рассчитать весовое соотношение компонентов топлива для ядра потока и пристеночного слоя камеры сгорания. Весовое соотношение компонентов топлива Весовое соотношение компонентов топлива в пристеночном слое и в ядре потока вычисляют по формулам: k1я ок я k1 . k1пс окпс k1 ; Относительные расходы компонентов топлива Относительный расход окислителя в пристеночном слое вычисляют по формуле m ок пс k1пс k1пс 1 m пс . Относительный расход горючего в пристеночном слое равен m г пс m пс m окпс . Относительный расход окислителя через ядро форсуночной головки равен m ок я k1я k1я 1 mя . Относительный расход горючего через ядро форсуночной головки равен 40 m г я m я m ок я . Относительный расход окислителя через поперечное сечение КС равен m оккс m окпс m ок я . Относительный расход горючего через поперечное сечение КС равен m г кс m г пс m г я . Проверка результата Проверить правильность проведенного расчета следует по формуле m оккс m г кс 1. Определение средних значений искомых коэффициентов Среднее весовое соотношение компонентов топлива по поперечному k1cp сечению КС m ок кс m г кс . Среднее значение коэффициента избытка окислителя по поперечному сечению КС кс ок ср Процент расхождения k1cp значений k1 . коэффициентов по первому (приближенному) и второму (уточненному) расчетам определяют по формуле кс ок opt ок ср . ок opt 41 6. РАСЧЕТ МАССЫ ДВИГАТЕЛЬНОЙ УСТАНОВКИ 6.1. ОБЩИЕ ВОПРОСЫ ТЕОРИИ Определение составляющих массы двигательной установки Масса двигательной установки (ДУ) зависит от значений режимных параметров: Р к , Р а , К m , Р вхi и др., где Р к , Р а – давление в КС и на срезе сопла; К m – весовое соотношение компонентов топлива; Р вхi – давление на входе в насос окислителя i-й ступени ракеты. Масса двигательной установки может составлять 0,2–0,45 конечной массы i-й ступени ракеты. Она равна сумме масс отдельных агрегатов и узлов ДУ. Массы этих агрегатов выражают в виде функций режимных параметров двигателя. Таким образом, чтобы определить массу всей ДУ, необходимо рассчитать массу отдельных частей двигательной установки: 1) двигателя m дв ; 2) топливного (бакового) отсека ракеты m то ; 3) системы наддува баковых отсеков m сн . Окончательно формулу массы ДУ можно представить в виде m ду m дв m то m сн . Рассмотрим кратко каждую составляющую этой суммы в отдельности. Масса двигателя m дв определяется суммой масс следующих агрегатов и узлов: m кс – массы камеры сгорания ( КС); m тна – массы турбонасосного агрегата ( ТНА); m гг – массы газогенератора (ГГ); m агр – массы агрегатов автоматики ( АГР); m тр – массы трубопроводов (ТР); m р – массы рамы (Р); и m дос – массы деталей общей сборки (ДОС). Таким образом, получаем m дв m кс m тна m гг m агр m тр m р m дос . 42 Масса топливного отсека m то слагается из масс топливных баков горючего m г , окислителя m о и массы агрегатов топливного отсека m агр то . К агрегатам топливного отсека m агр то относят: сочленяющие и конструктивно-технологические элементы; агрегаты, обеспечивающие заправку ракеты, размещение, хранение и забор компонентов топлива. Таким образом, получаем m то m г m о m агр то . Масса системы наддува m сн включает в себя: массу рабочего тела m рт , потребного на наддув баков; массу аккумуляторов давления m ак , редукторов и арматуры m арм , обеспечивающих поступление рабочего тела в баки, а также массу дренажно-предохранительной системы m дрпр . Таким образом, получаем m сн m рт m ак m арм m дрпр . Удельная масса двигателя m дв совершенства конструкции необходима для оценки массового жидкостного ракетного двигателя. Она определяется отношением массы залитого ЖРД m дв к наибольшей тяге Р этого двигателя на основном (номинальном) режиме работы ДУ. Таким образом, m дв m дв . Р По данным статистики, удельная масса маршевых ЖРД с насосной подачей топлива составляет m дв 0,8...2,0 кг/кН. Для приближенного расчета массы ДУ рассмотрим далее те составляющие ДУ, вклад которых в суммарную массу двигателя наиболее значителен. Масса камеры сгорания m кс ЖРД может составлять 0,2...0,5 массы всей ДУ, поэтому она должна учитываться в весовых оценках двигателя, наиболее 43 точно m кс можно представить в виде суммы следующих масс: массы цилиндрического участка КС m ц участка смесительной головки и сужающейся части сопла m сс ; массы m гол ; массы газовода m газ и массы расширяющейся части сопла m рс . Отсюда получаем формулу m кс m ц m сс m гол m газ m рс . Все перечисленные составляющие массы КС можно рассчитать как оболочки вращения, масса которых определяется путем умножения площади поверхности этих оболочек на удельную массу рассматриваемых оболочек. На основании этого допущения для составляющих масс двигателя были получены следующие формулы, представленные ниже. Масса цилиндрического участка КС и сужающейся части сопла m ц , m сс m ц m сс к Sц Sсс где Sц m т к Sц Sсс , Рк Sц S ; Sсс сс – относительные поверхности оболочек вращения; Fкр Fкр m т – расход топлива; – расходный комплекс; к – удельная масса камеры сгорания; Sц , S сс – боковые поверхности соответственных частей камеры сгорания; Fкр – площадь критики. Масса форсуночной головки камеры сгорания и газовода Масса форсуночной головки камеры сгорания равна m гол Fк гол гол Fкр Fгол гол гол , где Fгол Fк 5000 – относительная площадь форсуночной головки. Fкр Р к d кр Масса газовода равна m газ Sгаз газ газ D газ L газ газ газ , 44 где D газ – диаметр газовода; L газ – длина газовода; газ – толщина стенки газовода; S газ – боковая поверхность газовода; газ – плотность материала газовода; d кр – диаметр критического сечения сопла. Примечание. Расчет массы газовода проводится только для ЖРД с дожиганием генераторного газа. У ЖРД без дожигания генераторного газа газовод отсутствует. Общие выражения для масс m гол и m газ преобразованиями можно привести к следующему виду: m гол К гол Fкр Р к m т 0,25 ; m газ К газ Fкр Р к m т 0,125 , 5000 где К гол гол гол ; 4 4/ 5000 2 / 3 м К1 К 2 f 41,125 К газ , 0,125 газ где f – коэффициент безопасности; газ в – предельная характеристика материала газовода; К1, К 2 – коэффициенты, где К1 L D газ ; К 2 газ . Dк Dк Масса расширяющейся части сопла m рс Масса расширяющейся части сопла m рс с учетом неохлаждаемого насадка этого сопла, имеющего площадь поверхности S сн , может быть определена по формуле 45 m рс сохл Sсохл сн Sсн m т сохл Sсохл сн Sсн , Рк где сохл , сн – удельные массы охлаждаемой и неохлаждаемой части сопла; Sсохл , Sсн – относительные боковые поверхности охлаждаемой и неохлаждаемой расширяющейся части сопла, определяемые по формуле Sсохл S сохл Fкр ; Sсн S сн Fкр . Совершенно очевидно, что для расчета массы камеры сгорания m кс по приведенным выше формулам необходимо получить значения относительных поверхностей участков КС: цилиндрического участка Sц , сужающейся и расширяющейся частей сопла Sц , Sсс , а также удельные массы камеры к и сопла с . Определение этих параметров рассмотрим ниже. Определение относительных боковых поверхностей камеры Sц , Sсс , Sрс Относительные боковые поверхности отдельных участков камеры сгорания Sц , Sсс , Sрс могут рассчитываться известными математическими методами для оболочек вращения. Однако для определения Sц , Sсс , Sрс камеры сгорания жидкостного ракетного двигателя можно также применять эмпирические формулы, которые рассматриваются ниже. Определение удельных масс камеры к и сопла с При известных толщинах оболочек камеры сгорания и сопла искомые удельные массы к , с могут быть определены по обобщенной зависимости вида i i K i , i где i – приведенная к постоянному значению по сечению КС толщина отдельной i-й оболочки камеры сгорания; 46 i – плотность материала соответственной i-й оболочки камеры сгорания; К i – коэффициент присоединенной массы камеры сгорания (это сварные швы, коллекторы подвода компонентов топлива к камере сгорания и др.). При неизвестных толщинах отдельных i-х оболочек камеры сгорания проектируемого двигателя удельная масса определяется на основании статистической обработки параметров реально существующих конструкций ЖРД. Толщина оболочки камеры сгорания ЖРД определяется как прочностными расчетами, так и технологическими факторами (т. е. допусками на листовой материал, возможностями станочного парка и приспособлений и др.). Для практических расчетов рекомендуется использовать соотношения для удельных масс камеры и сопла к , с [4], полученные путем аппроксимации статистического материала по существующим двигателям. Эти эмпирические формулы рассматриваются ниже. Расчетные формулы для определения массы камеры сгорания Для двигателей без дожигания [5] генераторного газа масса камеры сгорания определяется по эмпирической формуле 1,63 10 6 8,5 m кс Fкр к Sц Sсс рс Sрс . 0,25 F кр Р к m т Для двигателей с дожиганием генераторного газа применяется формула m кс Fкр к Sц Sсс рс Sрс 3,962 10 6 13,3 0,125 Fкр 17,58 Р к m т . 0,25 F кр Р к m т Эти формулы позволяют рассматривать массу КС как функцию семи переменных параметров двигателя, а именно: m кс f m т , Р к , Р а , k, а , m F , , где m т – расход топлива; 47 Р к , Р а – давление в КС и на срезе сопла; k – показатель процесса истечения продуктов сгорания; а – угол на срезе сопла; m F – относительная расходонапряженность камеры сгорания; – расходный комплекс. Расчетные формулы для определения удельных масс к , с Удельная масса камеры сгорания к с диаметром критического сечения сопла d кр может быть определена по эмпирической формуле Р к 10 6 к 3,03 17 0,5 d кр при условии, что в этой формуле соблюдаются диапазон изменения параметров и их размерность в виде: Р к , Па; d кр ,м; к , кг/м2. 1,581 10 6 Рк d кр 0,5 5,85 10 6 . Удельная масса сопла с определяется по эмпирической формуле 0,475 Рк с 5,894 10 2 23,58 d кр 0,5 при условии, что диапазон изменения параметров соответствует соотношению 0,0632 10 6 Рк d кр 0,5 48 0,31623 10 6 , Р где к – степень расширения газов в сопле, которая отвечает диапазону Ра значений 50 3000 ; Р к , Па; d кр ,м; с , кг/м2 – размерности параметров этой формулы. Расчетные формулы для определения относительных боковых поверхностей отдельных участков камеры сгорания Относительная боковая поверхность цилиндрической части камеры сгорания равна Р mF Sц 3,544Lприв к mт 0,5 2 1 m F 0,5 m F 0,5 1. Относительная боковая поверхность сужающейся части сопла равна Scc 2 m F 0,818 0,974 . 0,5 m F Относительная боковая поверхность расширяющейся части сопла равна 0,274 f Z , Sрс S0 1 1,415 0,5 Ra где m F – относительная расходонапряженность, м/с; – расходный комплекс, м/с; m т – расход топлива, кг/с; Р к – давление в камере сгорания, Па; Lприв – приведенная длина двигателя, м. S0 , R a, f Z – расчетные параметры формулы, определяемые как S0 32 10k R a 1 2,1 1,6k 4 R a 1 49 2,25 ; 0,5 0,25 2 k 1 k 1 ra k 1 k 1 ; Ra 0,5 rкр 2 k 1 1 k 1 k f Z 1 exp 3 1 Z ; sin а Z 1 0,6 (0,018k 0,0175) R a 24 43 , где а – угол на срезе сопла, град; – степень расширения продуктов сгорания в сопле, 50 3000; k – показатель процесса истечения продуктов сгорания с диапазоном изменения 1,13 k 1,21. Масса турбонасосного агрегата двигательной установки m тна С учетом обработки статистического материала по массе ТНА m тна существующих двигателей получены следующие зависимости. Двигатель без дожигания генераторного газа 1) m тна 6,29 0,981 10 3 D для 1170 D 3,22 10 4 ; 2) m тна 21 0,54 10 3 D для 2,93 10 4 D 7,52 10 5 , где D – параметр, вычисляемый по формуле 1,5 mi pi , D i i где mi – расход i-го компонента топлива; частота вращения ротора ТНА; 50 Pi Pвых i Pвх i – приращение давления в ступени насоса i-го компонента топлива; Pвых i Pк Pф i Pгидр ; i Pк – давление в КС; Pф – перепад давления на форсунках; i Pгидр i – гидравлическое сопротивление топливной магистрали i-го компонента топлива; i – плотность i-го компонента топлива. Двигатель с дожиганием генераторного газа m тна 19 0,232 10 3 D . Примечание. При вычислении параметра D суммирование производится по всем i-м ступеням насосов турбонасосного агрегата (окислителя и горючего). Максимальная относительная ошибка в определении массы ТНА по приведенным формулам не превышает 8...11 % [4]. Частота вращения ротора турбонасосного агрегата Частота вращения ротора ТНА может быть определена по формуле Сср max Pср ок ок 298 m ок ок где Сср max – максимально 34 , 12 возможное значение кавитационного коэффициента быстроходности, которое зависит от конструкции насоса; Pср ок Pвх ок Ps ок – допустимое кавитационное падение полного давления насоса окислителя (окислитель – наиболее кавитационно опасный из двух компонентов топлива ЖРД); Ps ок – давление насыщенных паров окислителя; ок – плотность окислителя. 51 На основании анализа представленных формул можно сделать вывод, что масса одновального ТНА является функцией девяти параметров: . m тна f m ок , m г , р ок , р г , Р вх ок , Т вх ок , С ср max Масса остальных элементов двигателя К числу остальных элементов двигателя относят клапаны и агрегаты управления, газогенератор, трубопроводы, раму и детали общей сборки. Исследования показали, что масса этих элементов зависит от тяги и схемы двигателя. С использованием статистических данных по массе реально выполненных двигателей расчет полной массы двигателя m дв с учетом остальных элементов этого двигателя производят по формулам: ЖРД без дожигания генераторного газа 1) m дв m кс m тна 0,217P 57,5 при 14,7 кH Р 981 кH ; 1) m дв m кс m тна 0,377P 93,1 при 981 кH Р 1618 кH , где Р – тяга ЖРД, кН. ЖРД с дожиганием генераторного газа 2) m дв m кс m тна 0,235P 57 при 14,7 кH Р 981 кH ; 2) m дв m кс m тна 0,396P 73,1 при 883 кH Р 1678 кH . Максимальная ошибка при использовании предложенных эмпирических формул не превосходит 15 %. Таким образом, с помощью приведенных соотношений можно рассчитать массу маршевого двигателя (различных схем) одноразового использования как функцию пятнадцати переменных величин: m дв f Р, Р к , , а , m f , k m , m т , р ок , р г , ок , г , Р вх ок , Т вх ок , m т ду . 52 6.2. ПОРЯДОК РАСЧЕТА МАССЫ ДВИГАТЕЛЬНОЙ УСТАНОВКИ Исходные данные Тяга двигательной установки Р ду Расход топлива двигательной установки m ду Число камер сгорания Zк Давление в камере сгорания pк Давление на срезе сопла pа Диаметр критического сечения D кр Площадь критического сечения Fкр Диаметр камеры сгорания Dк Площадь поперечного сечения КС Fк Диаметр среза сопла Dа Топливо Марка Параметры топлива Удельный импульс тяги J уд Плотность окислителя ок Плотность горючего г Соотношение компонентов топлива km Показатель адиабаты k Давление насыщенных паров окислителя p s.ок Расчет массы КС ЖРД Проверка соотношений 53 Проверка условий, определяющих диапазон режимных и других параметров проектируемого двигателя, на соответствие их рекомендациям методики расчета. 1. Проверка соотношения рк . d кр Результат должен попадать в интервал статистических значений рк 5,85 10 6 . d кр 1,581 10 6 2. Проверка соотношения рк . d кр Результат должен попадать в интервал статистических значений 0,0632 10 6 рк 0,31623 10 6 . d кр В завершение делается вывод о полученных результатах проверки. Расчет удельных масс Удельная масса камеры сгорания р 10 6 к 3,03 к 17 . d кр Удельная масса сопла 0,475 р 10 6 с 5,894 10 2 к 23,58. d кр Расчет относительной расходонапряженности и расходного комплекса Расход топлива через отдельную камеру сгорания многокамерной ДУ mт m ду Zк 54 . Относительная расходонапряженность камеры сгорания mF mт . р к Fк Проверка расчетного значения m F на соответствие данным статистики. По данным статистики, m F 0,8...2,5 10 4 с/м. Вывод по полученному результату на соответствие данным статистики. Расходный комплекс По данным p к Fкр mт статистики, . 1700...2400 м/с. Полученный результат проверяется на соответствие данным статистики, делается вывод. Расчет относительных боковых поверхностей Расчет относительных боковых поверхностей отдельных частей КС Scc ,Sц ,Sс производится по эмпирическим формулам: Scc 2 0,818 0,974 ; mF mF Sц 3,544L прив pк mF 2 m F 1; mт mF 0,274 Sс S 0 1 1,415 f Z ; Ra где S 0 32 10 k R a 1 2,1 1,6k 4 4 R a 1 ; 0,5 0,25 2 k 1 k 1 р k 1 k 1 Ra ; к; ра 2 k 1 1k 1 k 55 sin a Z 1 0,6 0,018k 0,0175 R a 24 43 . f Z 1 exp 3 1 Z . Расчет массы камеры сгорания Массу камеры сгорания вычисляют по формуле 1,63 10 6 8,5 . m кс Fкр k Sц Sсc cSс 4 p к m т Fкр Расчет массы ТНА Исходные данные (рис. 13) 56 Длина бака горючего L бг Длина бака окислителя L бок Длина межбакового отсека L мб Высота воздушной подушки бака горючего h пг Высота воздушной подушки бака окислителя h пок Расстояние от бака горючего до оси ротора ТНА h тна Кавитационный коэффициент быстроходности С срmax Давление наддува топливных баков p над Перепад давления на форсунках р ф Гидравлические потери в магистрали горючего р гидр Высота столба жидкости от зеркала жидкости до входа в насос горючего (оси ротора ТНА) hг Высота столба жидкости от зеркала жидкости до входа в насос окислителя (оси ротора ТНА) h ок Расчет допустимого кавитационного падения давления на входе в насос окислителя Давление на входе в насос горючего р вхг р над гgh г . Давление на входе в насос окислителя р вх ок р над окgh ок . Давление на выходе насоса горючего р вых г p к р гидр р ф . Давление на выходе насоса окислителя (в первом приближении) p вых ок 0,75...0,80 p вых г . Перепад давления в насосе горючего р г р вых.г р вх г . 57 Перепад давления в насосе окислителя р ок р вых ок р вх ок . Допустимое кавитационное падение полного давления на входе в насос окислителя р срок р вх ок p sок . Расчет расходов компонентов топлива Полный расход горючего многокамерной ДУ m г ду 1 m ду . 1 k m Полный расход окислителя многокамерной ДУ m ок ду km m ду . 1 k m Расчет частоты вращения ротора ТНА При расчете частоты вращения ротора ТНА необходимо учитывать конструкцию колеса насоса окислителя, по которой определяется частота вращения ротора ТНА. Так, для первых ступеней ракет насос окислителя выполняется с двухсторонним входом. В этом случае расчет частоты вращения ротора ТНА ведется по формуле р срок С ср max ок m ок ду 298 2 ок 34 . Для вторых ступеней ракет насос окислителя обычно имеет односторонний вход, поэтому расчет частоты вращения проводится по формуле р срок С ср max ок m ок ду 298 ок 34 . Расчет весовых коэффициентов насосов горючего и окислителя 58 Сумма весовых коэффициентов насосов горючего и окислителя равна D D г D ок , m г ду р г 1,5 где D г ; г m ок ду p ок 1,5 . D ок ок Выбор формулы для определения массы ТНА и расчет массы m тна Выбор формулы для определения массы ТНА производим по параметру D согласно рекомендациям 1) m тна 6,29 0,981 10 3 D для 1170 D 3,22 10 4 ; 2) m тна 21 0,54 10 3 D для 2,93 10 4 D 7,52 10 5 . Расчет массы двигателя Выбор формулы для вычисления массы двигателя Выбор формулы для определения массы двигателя без дожигания генераторного газа производится по параметру Р – тяге двигательной установки. Для этого используются соотношения: 1) m дв m кс m тна 0,217P 57,5 при 14,7 кH Р 981 кH ; 2) m дв m кс m тна 0,377P 93,1 при 981 кH Р 1618 кH . Для многокамерного двигателя ( Z к ) при расчете массы следует также учитывать количество камер сгорания двигательной установки Z к . Например, при тяге двигателя, отвечающей первому соотношению, формула массы многокамерной ДУ имеет вид m дв Z к m кс m тна 0,217Р 57,5 . Проверка результатов расчета Результаты расчета массы проверяются на соответствие их данным статистики. В рассматриваемом случае можно осуществить две проверки: по удельной массе проектируемого двигателя и по отношению массы КС к массе двигателя согласно формулам: 59 m дв m дв ; Р m кс . m дв По данным статистики известно: 1) удельная масса двигателя m дв 0,8...2 кг кН . 2) отношение массы КС к массе двигателя m кс / m дв 0,2...0,5 . Вывод: если оба контрольных показателя расчета попадают в интервалы статистических значений, то результат удовлетворительным. 60 вычислений считают 6.3. ПРИМЕР РАСЧЕТА МАССЫ ЖРД Исходные данные к расчету массы ЖРД представлены в таблице 11: Таблица 11 № Обозначение Наименование величины РазмерВеличина ность 1 Давление в КС pк МПа 5 2 Давление на срезе сопла pа МПа 0,02 3 Диаметр критики D кр м 0,155 4 Диаметр камеры Dк м 0,31 5 Диаметр среза сопла Dа м 0,864 6 Тяга двигательной установки Р ду кН 182 7 Удельный импульс тяги J уд м/с 3525 8 Расход топлива двигательной установки m ду кг/с 52,2 9 Топливо Марка – – 10 Плотность окислителя ок кг/м3 1142 11 Плотность горючего г кг/м3 808 12 Соотношение компонентов топлива km – 2,14 n – 1,14 p sок кПа 101,3 15 Число камер сгорания Zк – 1 Угол наклона образующей на срезе сопла Кавитационный коэффициент 17 быстроходности Давление наддува бака окислителя, бака 18 горючего а град 10 С срmax – 1000 p над МПа 0,4 L прив м 2 р ф МПа 0,8 13 Показатель адиабаты 14 Давление насыщенных паров окислителя 16 19 Приведенная длина ДУ 20 Перепад давления на форсунках 61 Результаты расчета массы однокамерной двигательной установки верхней ступени баллистической ракеты с ЖРД представлены в таблице 12: Таблица 12 № Наименование величины Обозначение Fк Размерность Величина 0,075 м2 1 Площадь сечения камеры сгорания 2 Площадь критического сечения Fкр 0,0189 м2 3 Длина бака горючего L бг 1,72 м 4 Длина бака окислителя L бок 2,34 м L мб 0 м h подок 0,47 м h подг 0,47 м h тна 0,35 м h ок 3,47 м hг 1,6 м 11 Давление на входе в насос окислителя р вх ок 449,4 кПа 12 Давление на входе в насос горючего р вх г 415,5 кПа 13 Удельная масса камеры сгорания к 21,48 кг/м2 14 Удельная масса сопла с 14,02 кг/м2 mF 1,37 10 4 с/м 5 6 7 Длина межбакового отсека (совмещенные баки) Высота газовой подушки бака окислителя Высота газовой подушки бака горючего Расстояние от бака горючего до оси ротора ТНА Высота столба жидкости (окислителя) 9 от зеркала до оси ротора ТНА (рис. 14) Высота столба жидкости (горючего) 10 от зеркала до оси ротора ТНА 8 15 Относительная расходонапряженность КС (0,2...2,5) 10 4 с/м Проверка. По статистике m Проверка. По статистике 1700...2400 м/с F Вывод. Полученное значение m F не противоречит статистическим данным. 16 Расходный комплекс 1831,4 м/с Вывод. Полученное значение не противоречит статистическим данным. Относительная боковая поверхность Scc 17 8,59 сужающейся части сопла 62 – Окончание табл. 12 Обозначение Величина Размерность Sц 19,45 – Sc 162 – m кс 148 кг Гидравлические потери в магистрали горючего Расход горючего однокамерной 22 двигательной установки Расход окислителя однокамерной 23 двигательной установки р гидр 1,25 МПа mг 16,4 кг/с m ок 35,166 кг/с 24 Давление на выходе насоса горючего р вых г 7,05 МПа 25 Давление на выходе насоса окислителя р вых ок 5,64 МПа 26 Перепад давления на насосе горючего р г 6,634 МПа 27 Перепад давления на насосе окислителя р ок 5,19 МПа р срок 348,1 кПа 1375 с–1 D г D ок 16680 – 31 Масса ТНА m тна 23,96 кг Масса двигателя без дожигания 32 генераторного газа с тягой 14,7кН P 182 981кН m дв 297,6 кг 33 Удельная масса двигателя m дв 1,64 кг/кН m кс m дв 0,48 – № Наименование величины Относительная боковая поверхность цилиндрического участка КС Относительная боковая поверхность 19 раструба сопла 18 20 Масса камеры сгорания 21 Допустимое кавитационное падение 28 полного давления на входе в насос окислителя Частота вращения ротора ТНА (насоса 29 окислителя с односторонним входом) Сумма весовых коэффициентов насосов 30 горючего и окислителя Результат проверки удовлетворительный 34 0,8кг кН m 1,64 2,0кг кН дв 35 Отношение массы КС к массе двигателя 36 Результат проверки удовлетворительный 0,2 m кс m дв 0,48 0,5 37 Вывод. Оба параметра проверки попадают в интервалы статистических значений, таким образом, точность вычислений удовлетворительна 63 Вывод: результаты расчета массы двигательной установки соответствуют данным статистики. 64 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Добровольский, М.В. Жидкостные ракетные двигатели. Основы проектирования: учеб. для вузов / М.В. Добровольский; под ред. Д.А. Ягодникова. – 2-е изд. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2005. – 488 с. 2. Павлюк, Ю.C. Баллистическое проектирование ракет : учеб. пособие для вузов / Ю.C. Павлюк. – Челябинск: Изд-во ЧГТУ, 1996. – 92 с. 3. Термодинамические и теплофизические свойства продуктов сгорания: справ. : в 10 т. / под. ред. В.П. Глушко. – М.: ВИНИТИ, 1971–75. – Т. 1, 2, 4, 5. 4. Козлов, А.А. Системы питания и управления жидкостных ракетных двигательных установок / А.А. Козлов, В.Н. Новиков, Е.В. Соловьев. – М.: Машиностроение, 1988. – 352 с. 5. Конструкция и проектирование жидкостных ракетных двигателей : учеб. для вузов / Г.Г. Гахун [и др.]; под общ. ред. Г.Г. Гахуна. – М.: Машиностроение, 1989. – 424 с. 65 Приложение 1 Основные характеристики некоторых жидких ракетных топлив № 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Окислитель Жидкий кислород Жидкий кислород Жидкий кислород Жидкий кислород Четырехокись азота Четырехокись азота Четырехокись азота Азотная кислота Азотная кислота 70 % Ок. азота 30 % Азотная кислота 73 % Ок. азота 27 % Азотная кислота 80 % Ок. азота 20 % Азотная кислота 73 % Ок. азота 23 % Азотная кислота 80 % Ок. азота 20 % Азотная кислота 73 % Ок. азота 27 % Азотная кислота 80 % Ок. азота 20 % Горючее Керосин ок , km кг/м3 кг/м3 Т ст , К R ст , Дж кг К k ст г , т, кг/м3 J ст , м/с 3,40 1142 800 1041 3631 324 1,11 3034 4,76 1142 71 316 3270 520 1,22 3286 1,41 1142 680 891 3045 420 1,16 3057 НДМГ 2,14 1142 808 1009 3575 359 1,11 3156 НДМГ 3,07 1450 808 1213 3382 336 1,13 2950 Аэрозин 50 2,24 1450 890 1214 3322 357 1,14 2990 Гидразин 1,44 1450 1000 1224 3231 390 1,17 3033 Керосин 5,37 1509 800 1325 3087 315 1,13 2730 НДМГ 3,0 1570 808 1270 3140 378 1,14 2482 НДМГ 3,35 1493 808 1250 3134 340 1,14 2840 НДМГ 3,37 1497 808 1253 3115 340 1,14 2831 Керосин 5,34 1493 800 1314 3128 313 1,13 2742 Керосин 5,37 1497 800 1317 3107 314 1,31 2733 Тонка 250 2,14 1493 847 1201 3143 312 1,13 2745 Тонка 250 4,67 1497 847 1319 3122 313 1,13 2737 Жидкий водород Жидкий аммиак 66 Приложение 2 Последовательность расположения текстовых материалов в пояснительной записке курсового проекта Рекомендуется следующая последовательность текстовых материалов в пояснительной записке (ПЗ): титульный лист; задание; аннотация; содержание (первый лист содержания оформляется с угловым штампом на текстовые документы); введение; основная часть курсового проекта (КП) (в соответствии с заданием); заключение; библиографический список; приложения (при необходимости). Аннотация должна отражать основное содержание КП для представления об основных результатах и объеме выполненных работ. Аннотация составляется на русском и иностранном языках (на отдельном листе каждая). Заглавие «Аннотация» пишется отдельной строкой. Аннотация состоит из текста и сведений об объеме КП, в том числе о количестве иллюстраций, таблиц, объеме графической части проекта. В текст аннотации необходимо включать: 1) конкретные сведения о разрабатываемом изделии (техническую характеристику); 2) сведения, касающиеся области применения изделия. Объем текста аннотации – не более одной страницы. Содержание включает наименование всех разделов, подразделов и приложений с указанием номеров страниц, на которых размещается начало материала. Содержание должно включать: 1) введение (не нумеруется как раздел); 2) обоснование выбора направления работы, выбора конструкции и ее параметров; 67 3) разделы, отражающие содержание и результаты работы; 4) заключение; 5) библиографический список; 6) приложения. Введение должно кратко характеризовать тему КП и его цель, включать обоснование целесообразности разработки темы. Заглавием должно быть слово «Введение». Заключение. В заключении должна быть дана оценка результатов выполненного КП, приведены в краткой форме результаты основных разделов пояснительной записки, намечены пути и цели дальнейшей работы. Приложения. Материалы ПЗ вспомогательного характера, дополняющие текст ПЗ, помещают в приложениях. Приложения либо входят в состав пояснительной записки, либо прилагаются в виде самостоятельного документа. Приложения оформляют на листах формата А4. При необходимости допускается применение листов иных форматов. В приложения могут быть вынесены тексты, расчеты, иллюстрации, таблицы, графики, технологические карты, описания конструкций изделий, описания алгоритмов и программ решаемых задач, блок-схемы, программы и т. д. Последние приложения пояснительной записки – спецификации к чертежам графической части КП. Каждое приложение начинают с новой страницы, в правом верхнем углу пишут слово «Приложение». При наличии в пояснительной записке нескольких приложений их нумеруют арабскими цифрами, например: Приложение 1, Приложение 2 и т. д. Приложения могут иметь заголовки. В тексте ПЗ на все приложения должны быть ссылки. Приложения располагаются в последовательности ссылок на них в тексте ПЗ. Приложения должны иметь общую с остальной частью ПЗ сквозную нумерацию страниц. Все приложения должны быть перечислены в содержании ПЗ с указанием их номеров и заголовков. 68 Редактор М.А. Болдырева Компьютерная верстка О.Г. Белименко ИД № 06039 от 12.10.2001 Сводный темплан 2011 г. Подписано в печать 21.02.11. Формат 60×84 1/16. Бумага офсетная. Отпечатано на дупликаторе. Усл. печ. л. 4,25. Уч.-изд. л. 4,25. Тираж 100 экз. Заказ 153. _____________________________________________________ Издательство ОмГТУ. 644050, г. Омск, пр. Мира, 11; т. 23-02-12 Типография ОмГТУ 69 70