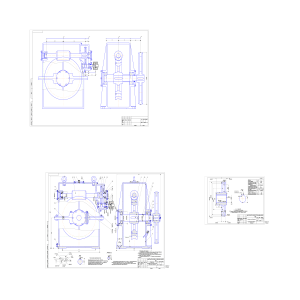

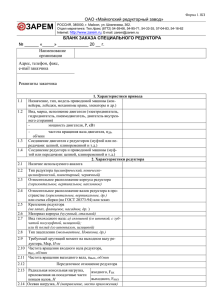

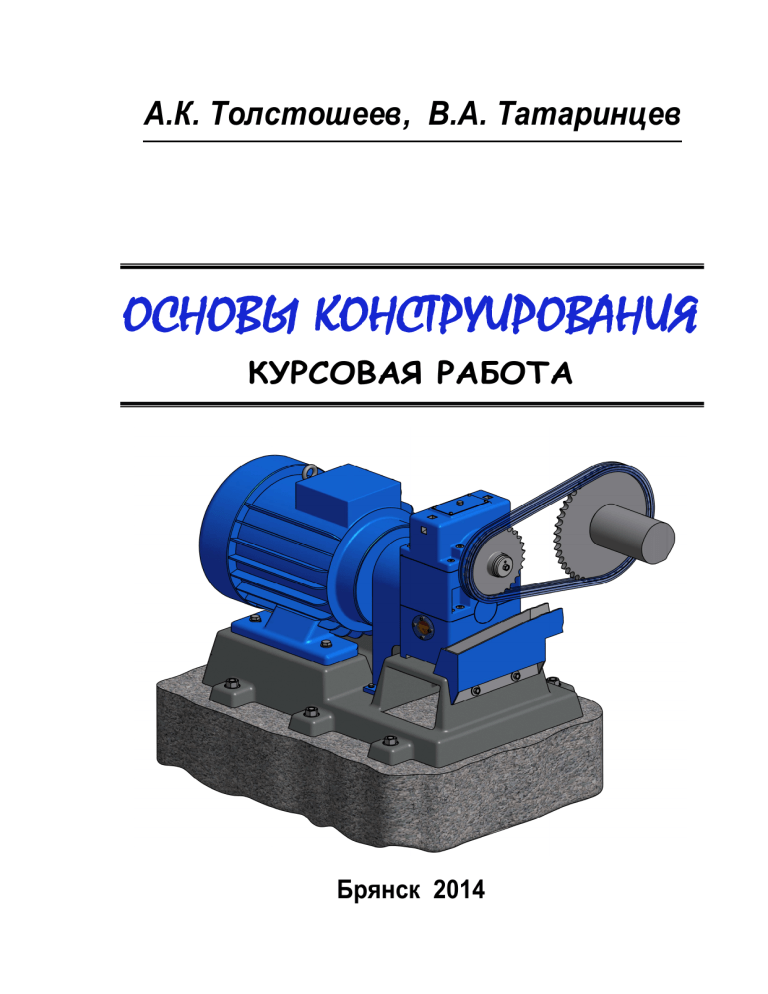

. . , . . ОСНОВЫ КОНСТРУИРОВАНИЯ КУРСОВАЯ РАБОТА Брянск 2014 МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Брянский государственный технический университет А.К. Толстошеев, В.А. Татаринцев ОСНОВЫ КОНСТРУИРОВАНИЯ: КУРСОВАЯ РАБОТА Утверждено редакционно-издательским советом университета в качестве учебного пособия Брянск ИЗДАТЕЛЬСТВО БГТУ 2014 УДК 621.81 Толстошеев, А.К. Основы конструирования: курсовая работа [Текст] + [Электронный ресурс]: учеб. пособие / А.К. Толстошеев, В.А. Татаринцев. – Брянск: БГТУ, 2014. – 188 с. ISВN 978-5-89838-791-4 Изложены структура процесса проектирования и методы конструирования в курсовой работе по дисциплине «Основы конструирования». Приведены требования к содержанию, объему и оформлению курсовой работы; числовой пример выполнения от лица студента основной части поясни-тельной записки; алгоритм выполнения чертежа общего вида привода и примеры основных текстовых и графических конструкторских документов; справочный материал; комплект заданий на курсовую работу. Учебное пособие предназначено для студентов всех форм обучения по направлению подготовки бакалавров 20.03.01 «Техносферная безопасность» и для студентов других технических специальностей, выполняющих курсовую работу по дисциплине «Основы конструирования» («Детали машин»), а также может быть полезно при выполнении курсового проекта по курсу «Детали машин и основы конструирования». Ил. 88. Табл. 76. Библиогр. – 6 назв. Научный редактор В.Д. Цветков Рецензенты: кафедра «Безопасность жизнедеятельности» Брянского государственного университета; доктор технических наук, профессор, заведующий кафедрой математики и информационных технологий Брянского филиала Российской академии народного хозяйства и государственной службы Ф.Ю. Лозбинев; доктор технических наук, профессор, заведующий кафедрой «Безопасность жизнедеятельности и химия» Брянского государственного технического университета А.В. Тотай. ISBN 978-5-89838-791-4 Брянский государственный технический университет, 2014 3 ОГЛАВЛЕНИЕ ПРЕДИСЛОВИЕ ......................................................................................... 5 Как пользоваться этой книгой? ................................................................. 7 ВВЕДЕНИЕ ............................................................................................... 10 1. КОНСТРУИРОВАНИЕ И КУРСОВАЯ РАБОТА ............................ 13 1.1. Что такое конструирование? ......................................................... 13 1.2. Методы конструирования в курсовой работе .............................. 19 1.3. Что надо знать, принимая решение? ............................................. 23 1.4. Защита курсовой работы ................................................................ 35 2. ПОЯСНИТЕЛЬНАЯ ЗАПИСКА ......................................................... 38 2.1. Требования к оформлению пояснительной записки ................... 38 2.2. Пример основной части пояснительной записки ........................ 40 2.3. Пример расчѐта цепной передачи ................................................. 62 2.4. Советы «Бывалого» ........................................................................ 71 3. СПЕЦИФИКАЦИЯ И ЧЕРТЕЖ ОБЩЕГО ВИДА ........................... 80 3.1. Указания к оформлению спецификации ...................................... 80 3.2. Требования к оформлению чертежа общего вида....................... 83 3.3. Алгоритм выполнения чертежа общего вида .............................. 86 3.4. Конструирование в вопросах и ответах ....................................... 97 4. ТРЕБОВАНИЯ К ЧЕРТЕЖАМ ДЕТАЛЕЙ ..................................... 100 4.1. Задание размеров .......................................................................... 100 4.2. Предельные отклонения размеров .............................................. 104 4.3. Допуски формы и расположения поверхностей........................ 107 4.4. Шероховатость поверхностей ..................................................... 111 4.5. Расположение на чертеже размеров ........................................... 116 4.6. Сварные соединения ..................................................................... 117 4 5. ЧЕРТЕЖИ ЭЛЕМЕНТОВ ПРИВОДА ............................................. 124 5.1. Рабочий чертѐж шкива ................................................................. 124 5.2. Рабочий чертѐж звѐздочки ........................................................... 127 5.3. Чертѐж сварной рамы ................................................................... 132 ЗАКЛЮЧЕНИЕ .................................................................................... 134 ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННЫХ СТАНДАРТОВ .......................... 135 СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ ................................ 138 ПРИЛОЖЕНИЯ ...................................................................................... 139 1. К оформлению записки ................................................................... 140 2. К выбору электродвигателя ............................................................ 143 3. К расчѐту ремѐнной передачи ........................................................ 146 4. К выбору муфты ............................................................................... 156 5. К расчѐту цепной передачи............................................................. 170 6. К конструированию шкивов и звѐздочек ...................................... 172 7. Задания на курсовую работу .......................................................... 178 5 ПРЕДИСЛОВИЕ Учебное пособие предназначено для студентов всех форм обучения по направлению подготовки бакалавров 20.03.01 «Техносферная безопасность» и для других технических специальностей, выполняющих курсовую работу по дисциплине «Основы конструирования» («Детали машин»). Пособие может быть использовано и при выполнении отдельных разделов курсового проекта по курсу «Детали машин и основы конструирования». Целью пособия является обеспечение качественного выполнения текстовых и графических конструкторских документов в рамках курсовой работы по основам конструирования. Курсовая работа способствует формированию у будущих бакалавров по направлению подготовки «Техносферная безопасность» следующих профессиональных компетенций в проектно-конструкторской деятельности: способность разрабатывать и использовать графическую документацию (ПК-2); способность принимать участие в инженерных разработках среднего уровня сложности в составе коллектива (ПК-3); способность оценивать риск и определять меры по обеспечению безопасности разрабатываемой техники (ПК-4); способность использовать методы расчѐтов элементов технологического оборудования по критериям работоспособности и надѐжности (ПК-5). Содержание учебного пособия соответствует федеральному государственному образовательному стандарту высшего профессионального образования для подготовки бакалавров и рабочей программе дисциплины и отражает современное состояние конструирования деталей машин общего назначения. Особенности пособия обусловлены, прежде всего, существенным сокращением объѐма курсовой работы по основам конструирования по сравнению с курсовым проектом по деталям машин, структура и объѐм которого были оптимизированы за десятилетия учебного проектирования. Учебные пособия для выполнения курсового проекта совместно с учебниками и атласами деталей машин составляют необходимый комплект литературы для расчѐтно-конструкторской подготовки студентов. Данное издание восполняет пробел в учебной литературе для курсовых работ по основам конструирования. 6 Последовательная реализация принципа функциональной целесообразности и системного подхода обусловливает следующие методологические особенности пособия: 1. От лица студента приведѐн числовой пример выполнения как единого целого основной части пояснительной записки. 2. Аналогия является не только основным методом проектирования при выполнении курсовой работы, но и методом обучения навыкам конструирования. Основной обучающий тезис «Делай как я». 3. В курсовой работе привод собирается из стандартных деталей и узлов по типовым схемам и методикам, а конструирование рассматривается, в первую очередь, как процесс принятия решений. 4. В приложении приведѐн комплект заданий на курсовую работу. 5. Справочный материал пособия соответствует требованиям Росстандарта по состоянию на 01.10.2014 и достаточен для выполнения всех необходимых расчѐтов и решения большинства задач конструирования, рассмотренных в курсовой работе. Это обеспечивает, на наш взгляд, существенную экономию времени при учебном конструировании и постепенное осваивание студентом умений и навыков работы со справочным материалом. 7 Как пользоваться этой книгой? Чтобы с помощью этой книги быстро и качественно выполнить курсовую работу, необходимо понимать еѐ учебный материал и уметь правильно работать с ней и дополнительной литературой. Пониманию способствуют следующие умения: задавать себе по тексту правильные вопросы; использование подходящей аналогии; рациональное сочетание языков (естественного, символьного, математического, графического) и источников информации. Учебный материал пособия расположен в следующем порядке. В главе 1 «Конструирование и курсовая работа» содержатся теоретические сведения о методологии конструирования, методах конструирования в курсовой работе и рекомендации для решения задач принятия решений. В главе 2 «Пояснительная записка» приведен числовой пример выполнения основной части пояснительной записки и требования по еѐ оформлению. В главе 3 «Спецификация и чертѐж общего вида» – требования к оформлению спецификации и чертежа общего вида привода, а также алгоритм выполнения этого чертежа. В главе 4 «Требования к чертежам деталей» – требования к оформлению чертежей деталей: задание размеров, их предельных отклонений, допусков формы и расположения поверхностей, обозначение шероховатости и сварных швов. В главе 5 «Чертежи элементов привода» приведены требования к выполнению рабочих чертежей шкива и звѐздочки, сборочного чертежа сварной рамы и примеры выполнения этих чертежей. В приложениях – справочные данные, расчѐтные формулы и комплект заданий на курсовую работу. В списке рекомендуемой литературы приводятся учебники по теоретическому курсу, учебные пособия к курсовому проектированию и справочники, дополняющие учебный материал данной книги. Перечень использованных стандартов существенно расширяет справочную базу. На каждом этапе учебного проектирования в курсовой работе выполняются предварительные, основные и проверочные действия. Предварительные действия обеспечивают подготовку к качественному выполнению основных действий. Основные действия: расчѐты, работа со справочным материалом, набор текста пояснительной 8 записки, выполнение чертежей, оформление спецификаций. Проверочные действия обеспечивают проверку и корректировку основных и предварительных действий. Ниже приведена инструкция по применению данной книги и дополнительной литературы при выполнении действий в курсовой работе. Этап 1. Пояснительная записка. Предварительные действия: изучить следующие разделы пособия: Предисловие, Введение, п. 1. «Конструирование и курсовая работа», п. 2.1. «Требования к оформлению пояснительной записки», соответствующие разделы рекомендуемой литературы [1], [2],[5], [6]. Основные действия. Если в задании на курсовую работу гибкая связь расположена между двигателем и редуктором, то выполняют расчѐты и набирают текст основной части пояснительной записки по аналогии с п. 2.2 «Пример основной части пояснительной записки», с использованием п. 2.4. «Советы «Бывалого»» и прил. 2-6. Если в задании на курсовую работу гибкая связь расположена после редуктора – необходимо учесть следующие отличия от п. 2.2. Вместо ремѐнной передачи выполнить расчѐт цепной по аналогии с п. 2.3 «Пример расчѐта цепной передачи», рассчитать геометрические параметры звѐздочек вместо шкивов (прил. 6), жѐсткую компенсирующую муфту заменить упругой (прил. 4). При подборе редуктора воспользоваться справочной литературой [3] или [4]. Проверочные действия. Контроль усвоения учебного материала: ответить на вопросы для самопроверки (Введение, п. 1.1 – 1.3) и к защите курсовой работы (п. 1.4). Контроль вычислений: полученные числовые данные должны быть соизмеримы с приведѐнными в примерах. Контроль задач принятия решений: постоянно перечитывать рекомендации (п. 1.3 и п. 2.4). Контроль оформления пояснительной записки: постоянно проверять правильность оформления (п. 2.1,). Этап 2. Спецификация и чертѐж общего вида. Предварительные действия: изучить следующие разделы пособия: п. 3.1. «Указания к оформлению спецификации» и п. 3.2. «Требования к оформлению чертежа общего вида». Основные действия: выполнить чертѐж общего вида привода и спецификацию к нему в соответствии с пояснительной запиской, п. 3.3. «Алгоритм выполнения чертежа общего вида», п. 3.4. «Конструирование в вопросах и ответах», прил. 2, 4, 6 и справочным материалом [2] и [3] или [4] и [5]; завершить оформление записки (прил. 1). 9 Проверочные действия: ответить на вопросы для самопроверки (п. 3) и к защите курсовой работы (п. 1.4), постоянно проверять соответствие чертежа и спецификации требованиям к их оформлению (п. 3.1, 3.2) и содержанию, сравнивая с примерами по тексту и [2], [5]. Этап 3. Чертежи элементов привода. Предварительные действия: изучить п. 4 «Требования к чертежам деталей». Основные действия: выполнить чертѐж ведомого шкива или ведущей звѐздочки, сборочный чертѐж сварной рамы и спецификацию к нему в соответствии с требованиями п. 5. «Чертежи элементов привода» и справочными данными [2] или [5]. Проверочные действия: ответить на вопросы для самопроверки (п. 4.1 – 4.6), постоянно проверять соответствие чертежей и спецификации требованиям к их оформлению (п. 4) и содержанию, сравнивая с примерами (п. 5) и [2], [5]. Вопросы для самопроверки 1. Что надо знать, чтобы с помощью этой книги быстро и качественно выполнить курсовую работу? 2. Что способствует пониманию учебного материала? 3. Какие действия выполняются в курсовой работе? 4. Что включают в себя основные действия в курсовой работе? 5. Как работать с этой книгой? 6. Как работать с рекомендуемой (дополнительной) литературой? 10 ВВЕДЕНИЕ Курс «Основы конструирования» является технической дисциплиной, в которой изучают основы конструирования деталей и узлов общего назначения, применяющихся в различных машинах. Любая машина состоит из деталей и узлов. Деталь – изделие, изготовляемое без применения сборочных операций. Узел представляет собой сборочную единицу, состоящую из деталей, имеющих общее функциональное назначение (редуктор, муфта). Деталь изготавливают по конструкции, которая, являясь информационной моделью изделия, характеризуется конструктивным видом (формой), комплексом размеров и материалом. Основные требования к конструкции деталей машин. Качество конструкции оценивают рядом показателей, главными из которых для деталей и узлов общего назначения являются показатели назначения, надѐжности и технологичности. Показатели назначения характеризуют эксплуатационные свойства изделия. Например, для передач – диапазоны передаваемых мощностей и передаточных отношений, максимальные нагрузки и окружные скорости, габариты и КПД. Под надѐжностью понимают свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования. Надѐжность конструкций снижает риски травматизма и обеспечивает техносферную безопасность. Технологичность конструкции определяет ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ. Основные критерии работоспособности и расчѐта деталей машин – прочность, жѐсткость, износостойкость, коррозионная стойкость, теплостойкость, вибрационная устойчивость. При конструировании деталей их работоспособность обеспечивают в основном выбором соответствующего материала, рациональной конструктивной формой и расчѐтом размеров по главным крите- 11 риям. Прочность является одним из главных критериев работоспособности большинства деталей общего назначения. Основы расчѐтов на прочность изучают в дисциплине «Сопротивление материалов». В курсе «Основы конструирования» общие методы расчѐтов на прочность рассматривают в приложении к конкретным деталям в форме инженерных задач. Цель курсовой работы по дисциплине «Основы конструирования»: закрепление, углубление и обобщение знаний, полученных студентами при изучении курса «Основы конструирования» и предшествующих естественнонаучных и общепрофессиональных дисциплин; применение этих знаний к решению инженерных задач по проектированию деталей и узлов машин, механизмов и приборов; приобретение навыков расчѐтов, конструирования, оформления текстовых документов, разработки чертежей; приобретение умения выбирать варианты конструктивных решений по выбранным критериям (массе, габаритам), пользоваться справочной литературой, стандартами, таблицами; знакомство с опытом реального конструирования. Задание на курсовую работу представлено комплексной инженерной задачей, включающей кинематические, силовые и прочностные расчѐты элементов объекта проектирования, компоновку этих элементов в едином агрегате. К таким объектам проектирования относятся приводы технологического и транспортирующего оборудования (конвейеров, подъѐмников, смесителей, питателей, вентиляторов). В курсовой работе привод (рисунок) состоит из электродвигателя, передачи гибкой связью (ремѐнной или цепной), зубчатого или червячного редуктора, муфты и опорной металлоконструкции. Рис. Вариант электромеханического привода рабочей машины Курсовая работа по основам конструирования как совокупность графических и текстовых конструкторских документов состоит из пояснительной записки, чертежа общего вида привода и спецификации к этому чертежу, рабочего чертежа ведущей звѐздочки или ведо- 12 мого шкива, а также сборочного чертежа сварной рамы и спецификации к нему или чертежа литой плиты. Эти конструкторские документы выполняются в соответствии с действующими стандартами. Рекомендуется следующая последовательность решения задач при выполнении курсовой работы. 1. Анализ задания на проектирование. Выделение тихоходной и быстроходной ступеней привода, определение требований к передаче гибкой связью. Сравнительный анализ свойств ремѐнной и цепной передач и выбор подходящей передачи. 2. Подбор стандартного электродвигателя. 3. Кинематический и силовой расчѐт привода. 4. Расчѐт выбранной передачи гибкой связью. 5. Определение эксплуатационных и экономических требований к редуктору заданного типа и выбор стандартного редуктора по найденным критериям из нескольких альтернатив. 6. Установление необходимого типа муфты, сравнительный анализ альтернатив и выбор стандартной муфты. 7. Построение кинематической схемы привода в условных графических обозначениях. 8. Расчѐт геометрических параметров шкивов или звѐздочек. 9. Компоновка привода, определение эскиза рамы (плиты). 10. Разработка чертежа общего вида привода в тонких линиях, составление черновиков спецификации и пояснительной записки. 11. Определение мероприятий по технике безопасности. 12. Проверка, согласование и уточнение расчѐтов и размеров. 13. Оформление пояснительной записки, спецификации, завершение работы над чертежом общего вида, составление технических требований и технической характеристики. 14. Выполнение чертежей деталей. 15. Подготовка к защите курсовой работы. Вопросы для самопроверки 1. Что такое конструкция детали? 2. Как оценивают качество конструкции деталей машин? 3. Какие требования к конструкции деталей машин являются основными? 4. Какой критерий является основным при расчѐте большинства деталей? 5. Какова цель курсовой работы по основам конструирования? 6. Какие задачи решаются в курсовой работе? 13 1. КОНСТРУИРОВАНИЕ И КУРСОВАЯ РАБОТА 1.1. Что такое конструирование? Курсовая работа посвящена конструированию электромеханического привода рабочей машины общего назначения, поэтому естественно рассмотреть процесс конструирования подробнее. Для ответа на поставленный в заголовке вопрос необходимо ознакомиться с методологией конструирования. Под методологией конструирования понимают учение о его структуре, логической организации, принципах, методах и средствах. Прежде всего, конструирование привода является частью процесса удовлетворения потребности в нѐм (рис. 1). Выявление потребности и еѐ точное определение – первые элементы процесса удовлетворения потребности, отвечающие на вопрос: «Что требуется?». Проектирование отвечает на вопрос: «Как это будет работать?» В результате проектирования создается система функционирования (проект) привода, который является основой для конструирования, отвечающего на вопрос: «Как это сделать?» Результат конструирования есть конструкция, характеристиками которой являются конструктивный вид, комплекс размеров и материал. За конструированием следует изготовление. Результатом Рис. 1. Процесс изготовления является изделие. удовлетворения потребности Оно должно иметь свойства, определяемые конструкцией. Готовое изделие передается для эксплуатации, в процессе которой происходит удовлетворение потребности в нѐм. 14 С точки зрения вида действий в проектно-конструкторском процессе выделяют предварительные, основные и проверочные действия. Предварительные действия основаны на анализе потребности в техническом средстве и заканчиваются постановкой задачи. Основные действия включают: проектирование, результат которого – проект (система функционирования) технического средства подвергается интерпретации в дальнейшей творческой деятельности; конструирование, опирающее на основы проекта, результат которого – конструкция служит в свою очередь основой изготовления и не требует интерпретации. В учебной и научной технической литературе встречаются и другие точки зрения. Одни авторы не разделяют основные действия на проектирование и конструирование, считая эти термины синонимами, другие считают проектирование частью конструирования, а третьи, наоборот, конструирование – частью проектирования. В данном учебном пособии конструирование, как это принято в отечественном учебном процессе и в машиностроении, рассматривается в основном как часть проектирования. Проверочные действия обеспечивают обратные связи в проектно-конструкторской системе, благодаря чему происходит управление и рационализация процесса технического творчества. Проверочные действия разделяют на виды: аналитическая и численная проверка, относящаяся к результатам проектирования и конструирования; лабораторная проверка в процессе проектирования и конструирования; наблюдение за изготовлением (авторский надзор), цель которого заключается в проверке соблюдения производственных критериев и правильности конструкции в свете этих критериев; опытные исследования (отработка конструкции на опытном образце изделия). С точки зрения формальной логики при конструировании используют три метода: дедукцию, индукцию и аналогию. В дедуктивном (системном) проектировании привод машины рассматривается как часть более общей системы – рабочей машины, которая, в свою очередь, является подсистемой других систем – се- 15 мейства аналогичных машин и т. д. Первым шагом системного проектирования является установление функции привода – требований к нему со стороны более общей системы (машины). Затем определяется конфигурация привода и конструируются отдельные его части, обеспечивающие выполнение требуемой функции. Системное проектирование (конструирование) требует от конструктора многомерного мышления, которое учитывает разные точки зрения на проблему, историю и тенденции развития объекта, расчѐтные схемы разного уровня, возможные технологии изготовления, условия транспортировки, эксплуатации и ремонта, пространство и время, человеческий фактор, природоохранные и другие аспекты. При индуктивном (частном) проектировании привод собирается из отдельных деталей и узлов. Функция привода здесь есть результат подбора его структуры. Получить оптимальное конструктивное решение для всего привода этим способом невозможно. Из нескольких решений выбирают наименее плохое. Однако такое проектирование занимает существенно меньше времени и не требует высокой квалификации проектировщиков. Проектирование по аналогии основано на использовании готовых компоновок привода, состоящих из деталей и узлов, свойства которых хорошо изучены на аналогах, что существенно уменьшает время проектирования (иногда в ущерб качеству). В философском аспекте конструирование можно рассматривать как диалектическое взаимодействие изобретательства, формирующего новаторскую часть проекта, и стандартизации, способствующей удержанию в новых проектах разработанных ранее технических решений, многократно проверенных и составляющих важнейшую часть накопленного научно-технического потенциала. Изобретательство и стандартизация – две дополняющие друг друга и активно взаимодействующие составные части единого процесса продуцирующей деятельности. Именно в их взаимодействии кроется ключ к обеспечению преемственности разработок, повышению качества продукции (надѐжности, технологичности) при существенном сокращении сроков создания и освоения новой техники и экономном использовании труда, энергии и материалов. По виду интеллектуальной деятельности конструирование можно разделить на изобретательство (техническое творчество), инженерный анализ и принятие решений. 16 Изобретательство – это способность получать новые, полезные идеи, которые можно использовать для решения инженерных задач. Очень часто на главную роль в процессе технического творчества выходит подсознание человека. Техническое творчество во многом сродни искусству. Инженерный анализ – это получение имеющих практический смысл ответов на вопросы инженерного характера за приемлемое время. Этот вид деятельности опирается на здравый смысл, специальные знания и научные методы. Инженерные задачи при конструировании деталей машин решаются обычно в три этапа: проектный расчѐт – предварительный, упрощѐнный расчѐт, выполняемый в процессе разработки конструкции детали (узла) в целях определения размеров и материала. При проектном расчѐте число неизвестных превышает число расчѐтных уравнений, поэтому некоторыми параметрами задаются, а некоторыми пренебрегают в соответствии с рекомендациями, основанными на опыте проектирования и эксплуатации аналогичных устройств. Для проектного расчѐта составляют расчѐтную схему, которая является основой для будущего чертежа; полученные значения геометрических параметров согласуют со стандартными значениями, выполняют чертѐж и по нему определяют остальные параметры конструкции; проверочный расчѐт – уточнѐнный расчѐт известной конструкции, выполняемый с целью проверки еѐ надѐжности. Принятие решений связано с анализом информации, оценкой ценностей и проблемой выбора. Инженеру часто приходится принимать решения, не будучи уверенным в том, что принятое им решение является наилучшим, так как принятие решения часто предшествует анализу. Здесь, наряду с логикой и профессионализмом, велика роль подсознания, инженерной интуиции, а также личностных черт характера, ведь принятие решения связано с ответственностью за последствия этого решения. Выражение ―проектирование – это процесс принятия решений‖ подчеркивает решающую роль в процессе проектирования способности принимать правильные решения. 17 Если изобретательство – это создание альтернатив, инженерный анализ – это исследование одной альтернативы, то принятие решений есть процесс выбора лучшей альтернативы из многих. Основные этапы и последовательность проектирования и изготовления механизмов и машин на основании технического задания заказчика регламентированы ГОСТ 2.103-68 ЕСКД Стадии разработки. Техническое задание устанавливает основное назначение устройства, обосновывает целесообразность его создания и регламентирует основные технические характеристики. Техническое предложение – совокупность конструкторских документов, содержащих технические и технико-экономические обоснования целесообразности разработки документации изделия на основании анализа технического задания заказчика и различных вариантов возможных решений изделия, сравнительной оценки решений с учѐтом конструктивных и эксплуатационных особенностей разрабатываемого и существующих изделий и патентные исследования. Техническое предложение после согласования и утверждения в установленном порядке является основанием для разработки эскизного (технического) проекта. Перечень работ – по ГОСТ 2.118-73. Эскизный проект (ГОСТ 2.119-73) – совокупность конструкторских документов (расчѐты, эскизные чертежи), содержащих принципиальные конструктивные решения, дающие общее представление об устройстве и принципе работы изделия, а также данные, определяющие его назначение, основные параметры и габаритные размеры. Эскизный проект разрабатывается обычно в нескольких вариантах и сопровождается расчѐтами и анализом полученных результатов. Эскизный проект после утверждения служит основанием для разработки технического проекта и рабочей документации. Технический проект (ГОСТ 2.120-73) – совокупность конструкторских документов, содержащих окончательные технические решения, дающие полное представление об устройстве и принципе работы изделия, а также данные для разработки рабочей документации. Рабочая конструкторская документация представляет собой комплект конструкторских документов, необходимых для технологической подготовки производства и организации процессов изготовления изделия в заданных объемах. Комплект рабочих конструкторских документов включает: 18 основные конструкторские документы (чертеж детали для деталей; спецификация – для сборочных единиц); сборочные чертежи для сборочных единиц, габаритный и монтажный чертежи, схемы, таблицы, расчеты, программа и методика испытаний, патентный формуляр. Рабочая конструкторская документация разрабатывается последовательно для опытного образца (опытной партии), установочной и контрольной (головной) серий. Предварительные «заводские» испытания опытного образца (опытной партии) проводятся, как правило, в заводских условиях или на специальных испытательных полигонах. На основании результатов предварительных испытаний оценивается соответствие изделия требованиям технического задания и конструкторской документации на него и определяется необходимость дополнительных конструкторских работ и повторных испытаний изделий. Приемочные испытания опытного образца изделия проводятся при участии заказчика с целью оценки соответствия изделия техническому заданию и определения возможности его производства. Установочная серия является первой опытно-промышленной серией изделий, поставляемых потребителю. Изготовление изделий этой серии производится в промышленных условиях при оснащении технологических процессов изготовления основных составных частей изделия оснасткой и оборудованием, которые предназначены для серийного производства. Испытания изделий установочной серии преследует двоякую цель: во-первых, проверить качество изготовления изделия в условиях его промышленного освоения и, во-вторых, проверить качество технологической подготовки производства основных составных частей изделия, степень доводки средств технологического оснащения (оборудования, оснастки, средств контроля и испытаний и др.) до уровня требований серийного и массового производства. Головная (контрольная) серия изделий является первой крупной промышленной партией, изготовленной в условиях полностью оснащенного и зафиксированного технологического процесса. Результаты испытаний должны подтвердить технологическую стабильность производства изделий. При выполнении курсовой работы по основам конструирования студент находится на стадиях эскизного и технического проектирования и разработки рабочей конструкторской документации. 19 Вопросы для самопроверки 1. Какой метод конструирования можно охарактеризовать фразой Н. Паркинсона: ―Верблюд – это коллективно сконструированная лошадь‖? 2. Что включает комплект основных конструкторских документов? 3. Что такое конструирование? 4. Какие параметры характеризуют конструкцию? 5. Что представляет собой основная задача конструирования? 1.2. Методы конструирования в курсовой работе Методы научно-технического творчества разделяют на эвристические и алгоритмические. Эвристические методы основаны на использовании общих правил и рекомендаций, активизирующих подсознание. В основе алгоритмических методов лежит алгоритм. Одним из эвристических методов, направленных на упорядочение хода мышления, является метод элементарных вопросов. Вопросы типа: Что? Где? Как? Почему? могут подтолкнуть к пониманию проблемы, помогают выявить то, что само не приходит в голову. В сложной ситуации, когда между множеством взаимосвязанных явлений существует цепь причинно-следственных связей, может быть эффективен метод наводящих вопросов. При использовании этого метода задается цепь взаимосвязанных вопросов, а решение ищется в режиме «вопрос – ответ». Ключевым эвристическим методом проектирования деталей машин является аналогия. Метод конструктивного подобия относится к методам аналогии и заключается в получении технических объектов, аналогичных действующим, путем реализации принципа геометрического (линейного, плоскостного или объемного) подобия. Разновидностью этого метода является «принцип матрешки». Одним из алгоритмических методов проектирования деталей машин является метод контрольных перечней, который создаѐт список вопросов к объекту проектирования, ответы на которые ведут к определению конструкции этого объекта. Предлагаемый (п. 1.4) далеко не полный перечень вопросов к защите курсовой работы можно 20 рассматривать как элемент обучающей системы, формирующей у студента компетенции в области конструирования. Методы стандартизации. Стандартизация деталей и узлов – установление и применение обязательных правил, норм и требований при их проектировании, изготовлении и эксплуатации. Объектами стандартизации является продукция, а также правила, обеспечивающие ее разработку, производство и применение. При разработке новой техники используется два вида стандартизации: официальная стандартизация (формальная), результатом которой является официальный нормативно-технический документ – стандарт или технические условия; практическая стандартизация (неформальная), результатом которой является непосредственно любой упорядоченный объект или его образ, зафиксированный на любом носителе информации за исключением нормативно-технического документа. Методы стандартизации: агрегатирование, параметрирование, типизация, унификация, симплификация, взаимозаменяемость. Агрегатирование представляет собой метод создания технических устройств, основанный на функциональной автономности и геометрической взаимозаменяемости отдельных конструктивных элементов изделий. Этот метод позволяет рассматривать привод, как совокупность относительно автономных элементов – агрегатов (узлов): муфт, редукторов, электродвигателей, ремѐнных и цепных передач, которые являются самостоятельными объектами разнообразного назначения и независимого специализированного производства. Параметрирование представляет собой совокупность приемов, посредством которых на основе данных прогнозирования развития нового вида техники и условий ее производства и эксплуатации определяется рациональное (с технико-экономической точки зрения) многообразие одного (главного) или нескольких (основных) параметров объекта техники, соответствующих его функциональному назначению. На основе рядов предпочтительных чисел разработаны стандарты на параметрические и размерные ряды для всех изделий общего назначения: муфт, редукторов, цепей, ремней, швеллеров и т.д. Унификация – приведение различных видов продукции и средств еѐ производства к наименьшему числу типоразмеров, марок, форм, свойств. Унификация деталей и сборочных единиц общемаши- 21 ностроительного применения (приводных ремней и цепей, муфт, подшипников, крепѐжных изделий, швеллеров и т.д.) значительно «облегчает жизнь» привода на протяжении его жизненного цикла – от разработки до утилизации. Без нее невозможна рационализация процессов проектирования, изготовления, технического обслуживания и ремонта. Унификация изделий общемашиностроительного применения, результатом которой являются государственные стандарты, способствует упорядочению многообразия станочного парка для их изготовления, перехода к их крупносерийному производству, повышению уровня автоматизации производственных процессов. Типизация – обоснованное сведение многообразия типов конструкций технических устройств и методик их расчѐта к небольшому числу. Типизация особенно продуктивна, когда базируется на параметрических и типоразмерных рядах изделий и, в свою очередь, создает предпосылки для последующей унификации. Примеры: типовая компоновка привода, типовая методика выбора электродвигателя. Симплификация – метод стандартизации, заключающийся в уменьшении типов разновидностей изделий до числа, достаточного для удовлетворения потребности в них на определѐнное время. Примеры: применение швеллеров одного сортамента, сокращение номенклатуры крепѐжных изделий. Взаимозаменяемость – свойство одинаковых деталей, узлов или агрегатов, позволяющее приводить их сборку или замену без предварительной подгонки или с незначительной подгонкой, регулировкой или предварительной подборкой. Взаимозаменяемость как метод смены технических решений – совокупность приемов, обеспечивающих возможность замены одного исполнения технического объекта или его компонента другим. Взаимозаменяемость обеспечивается единой системой допусков и посадок. Полная взаимозаменяемость исключает какие-либо доводочные операции, подгонку, регулировку и настройку. Неполная (ограниченная) взаимозаменяемость обеспечивает сохранение эксплуатационных параметров и точностных характеристик у заменяемых составных частей не в полном объеме. В этом случае требуются специальные меры конструктивного и технологического характера для доведения этих параметров и характеристик до заданных пределов. К мерам конструктивного характера относятся установление в конструкции изделия специальных компенсаторов (регулировочных втулок, 22 шайб, прокладок, резьбовых соединений и т.п.). К мерам технологического характера относятся: проведение специальных пригоночных, доводочных и регулировочных работ; сортировка изготовленных деталей по их размерам на ряд групп, в пределах которых они имеют минимальные неточности. Процесс принятия решений включает в себя: постановку задачи принятия решений, определение альтернативных проектных решений и основных критериев для выбора лучшей альтернативы; сравнение нескольких альтернатив по критериям оценки и выбор лучшей из них с использованием накопленного в отрасли опыта, а в условиях неопределѐнности – попарное сравнение альтернатив по одному (главному) критерию; анализ полученного результата и при необходимости корректировка условия и повторное решение задачи. Ниже (п. 1.3) студенту предлагается информация, позволяющая принять обоснованное решение по выбору лучшей альтернативы при конструировании элементов привода. Курсовая работа является элементом обучающей системы дисциплины «Основы конструирования», в которой моделируется процесс конструирования деталей и узлов общего назначения. Студенту предлагается типовая задача конструирования типового электромеханического привода машины общего назначения. Поэтому основным методом конструирования в курсовой работе, в которой решаются задачи инженерного анализа и принятия решений, является аналогия с использованием результатов стандартизации деталей и узлов. Аналогия применяется и как метод обучения основам конструирования. Вопросы для самопроверки 1. Что такое эвристические методы конструирования? 2. Как в курсовой работе применяются следующие методы стандартизации: параметрирование, унификация, типизация, агрегатирование? 3. Какие агрегаты входят в состав разрабатываемого привода? 4. Что такое взаимозаменяемость детали (узла)? 5. Какого типа задачи решаются в курсовой работе? 6. Что является основным методом конструирования в курсовой работе? 23 1.3. Что надо знать, принимая решение? 1. При выборе типа передачи гибкой связью. Достоинства ременных передач: возможность передачи вращательного движения на значительные расстояния при простейшей структурной схеме механизма; пониженные требования к точности взаимного расположения валов передачи и смягчение динамичности приложения нагрузки, обусловленные высокой податливостью ремня; бесшумность работы даже при значительных (свыше 15 м/с) скоростях движения ремня; предохранение от перегрузок, благодаря возможности пробуксовки ремня на шкивах; отсутствие системы смазки; относительно малая первоначальная стоимость. Недостатки ремѐнных передач: значительные осевые габариты шкивов; большие нагрузки на валы и подшипники; (исключение – зубчаторемѐнные передачи); невозможность (из-за неизбежного проскальзывания ремня по шкивам) получения точных, неизменных значений передаточных отношений; низкая (1000…5000 ч) долговечность ремней; необходимость применения в передачах специальных устройств, предназначенных для натяжения ремня передачи; необходимость защиты ремней от попадания на них минеральных масел, бензина, щелочей и т.п.; возможность электризации ремней, исключающая использование ременных передач во взрывоопасных средах. Преимущества цепных передач по сравнению с ременными: бόльшая долговечность (не менее чем в 2 раза); меньшие осевые габариты звездочек по сравнению со шкивами; отсутствие упругого проскальзывания цепи; возможность их применения в значительно более частом диапазоне межосевых расстояний передачи; более высокий КПД; 24 меньшие силы, действующие на валы и подшипники передачи, т.к. в цепных передачах (в отличие от ременных фрикционных передач) нет необходимости в большом первоначальном (монтажном) натяжении цепи; возможность более легкой замены цепей, т.к. цепи (в отличие от ремней) являются разъемными. Недостатки цепных передач по сравнению с ременными: большая начальная стоимость, что обусловлено применением более дорогих материалов и необходимостью более высокой точности изготовления элементов передачи и их монтажа; удары шарниров цепи о зубья звездочек, происходящие в начале их зацепления, и повышенная виброактивность цепи, обусловленная пульсацией скорости ее движения, вследствие чего наблюдаются более высокая динамичность приложения нагрузки и уровень шума передачи; неизбежный износ шарниров цепи, вызывающий удлинение цепи, вследствие чего нарушается правильность ее зацепления с зубьями звездочек, что приводит к дополнительному повышению динамичности приложения нагрузки и уровня шума, неравномерности вращения ведомой звездочки, а в конечном итоге (при отсутствии регулировки цепи) к спаданию цепи со звездочек или к ее разрыву; высокая чувствительность передачи к неточностям ее монтажа; отсутствие возможности самопредохранения от случайных перегрузок, что приводит к необходимости применения в передаче специальных предохранительных устройств, усложняющих и удорожающих общую конструкцию передачи; повышенные эксплуатационные затраты, связанные с более тщательным уходом за передачей в процессе ее эксплуатации (необходимо периодически осматривать цепь, очищать еѐ, смазывать и регулировать натяжение ее ветвей). 2. При выборе электродвигателя. В приводах рабочих машин, длительно работающих в установившемся режиме, вследствие простоты конструкции и малой стоимости, простоты обслуживания, непосредственного включения в трѐхфазную сеть переменного тока без преобразователей, обычно используют трѐхфазные асинхронные 25 двигатели переменного тока. Эти двигатели выбираются из каталога (прил. 2) по требуемой мощности и частоте вращения ротора. Электродвигатель, работающий в рассматриваемом приводе с длительной постоянной нагрузкой, допускает перегруз по мощности до 5 %. При невыполнении этого условия следует брать двигатель ближайшей большей мощности. После определения мощности двигателя выбирают требуемую синхронную частоту вращения его ротора. Масса, габариты и стоимость электродвигателей одной мощности уменьшаются с повышением синхронной частоты вращения роторов, но, при этом, в приводе увеличиваются масса, габариты и стоимость передачи. Поэтому рекомендуют выбирать электродвигатели со средними значениями синхронной частоты вращения: 1000 или 1500 мин-1. Синхронная частота – это частота вращения ротора на холостом ходу. При работе под нагрузкой частота вращения ротора уменьшается. Номинальная частота вращения ротора – это рабочая частота, на которой двигатель может длительно работать под нагрузкой с максимальным КПД. В курсовой работе допускаемая разница фактической и заданной частоты вращения приводного вала составляет 5 %. 3. При выборе ремней. В современных приводах преимущественное распространение имеет ремѐнная передача с клиновыми кордошнуровыми ремнями нормальных сечений по ГОСТ 1284.1 – 89. В зависимости от применяемых материалов и технологии изготовления выпускают клиновые ремни нормальных сечений пяти классов (от 0 до IV), отличающихся сроком службы. Ресурс ремней I…IV классов в эксплуатации при средних режимах работы составляет соответственно 2000…3700 ч, поэтому в курсовой работе прогнозируемый срок службы клинового ремня должен быть t h >3000 ч. В данном пособии (прил. 3) приведены справочные данные для следующих типов нормальных сечений клиновых ремней разных классов: Z, A, B, C. Число одновременно работающих клиновых ремней типов Z и A K ≤ 4, типов B и C – K ≤ 5. Расчѐт передачи с клиновыми ремнями нормального сечения по тяговой способности с учѐтом долговечности выполняется в соответствии с методикой, изложенной в ГОСТ 1284.3 – 96. Определяются требуемый тип сечения ремня и величина его предварительного натяжения, класс ремня, количество и срок службы ремней, геометрические параметры ремѐнной передачи. 26 Для обеспечения требуемого первоначального натяжения ремня следует рассчитать необходимое монтажное межосевое расстояние. Первоначальное натяжение ремня контролируют путем подвешивания посередине верхней его ветви небольшого контрольного грузика весом Q = 10…50 H и измерения стрелы провисания ветви ремня f под этим грузиком (рис. 2). Измеренное значение стрелы провисания должно отличаться от рассчитанного значения не более чем на 1,0 мм. Рис. 2. К контролю натяжения ремня Монтажные требования к клиноремѐнной передаче: допуск параллельности осей шкивов должен составлять 1 мм на 100 мм межосевого расстояния; допуск соосности канавок соседних шкивов должен составлять 2 мм на 1 м межосевого расстояния. 4. При выборе цепи, звѐздочек и свойств цепной передачи. Наибольшее распространение среди приводных цепей получили роликовые цепи. Во всех случаях предпочтение следует отдавать однорядной цепи. Если наибольший шаг t (p) однорядной цепи оказывается непригодным, то перед тем как принимать решение о применении двухрядной цепи, следует проверить режим работы, качество смазки и параметры передачи, особенно возможность увеличения числа зубьев меньшей звѐздочки для снижения передаваемой нагрузки за счѐт повышения скорости цепи. Монтажные требования к цепной передаче: натяжение цепи считается нормальным, если стрела провисания ведомой ветви цепи составляет (40±10) мм для межосевого расстояния a = 1000 мм и приложенной посередине ветви силы (160±10) Н (рис. 3). При увеличении или уменьшении межосевого расстояния на каждые 100 мм, стрелу провисания соответственно увеличивают или уменьшают на (4±1) мм; допуск параллельности осей валов звѐздочек не должен быть более 0,2 мм на каждые 100 мм длины валов; 27 смещение венцов звѐздочек (отклонение от плоскостности) для передач с межосевым расстоянием a ≤ 1000 мм – не более 2 мм, допуск увеличивается на 0,2 мм на каждые 100 мм межосевого расстояния свыше 1000 мм. Рис. 3. Схема контроля провисания ветви цепи Профиль звѐздочек. Вогнуто-выпуклый профиль звѐздочек по ГОСТ 59169 используют при скорости цепи V >5 м/с, что позволяет обеспечить большую износостойкость зубьев звездочек и шарниров цепи. При скорости цепи V 5 м/с рекомендуют применять прямолинейный по ГОСТ 59281 профиль, позволяющий нарезать зубья звездочек меньшим комплектом режущего инструмента с более простой конфигурацией. Тем не менее, в курсовой работе при учебном конструировании допускается во всех случаях использовать звѐздочки для приводных роликовых и втулочных цепей по ГОСТ 591-69. Рекомендации по выбору свойств цепной передачи: высокоскоростные (V 6 м/с) передачи следует заключать в жесткий, герметично закрытый корпус, снабженный системой непрерывной смазки цепи жидким смазочным материалом; среднескоростные передачи (2 V < 6 м/c) изготавливать в полузакрытом исполнении, заключенными в легкий сварной корпус, частично защищающий их от загрязнения и дающий возможность размещения в нем масляной ванны, в которую погружается нижняя ветвь цепи; тихоходные передачи (V < 2 м/с) выполнять открытыми, имеющими в целях безопасности легкое ограждение; для обеспечения регулирования провисания ведомой ветви цепи, проводимого при монтаже передачи и в процессе ее эксплуатации при профилактических осмотрах, при фиксированном межосевом расстоянии передачи следует применять натяжные или оттяжные звездочки, либо гладкие ролики, устанавливаемые на ведомой ветви цепи около ведущей звездочки. 28 Рекомендации по выбору способов смазывания шарниров цепи. Для быстроходных (V 6 м/c) цепных передач: циркуляционное смазывание распылением капель масла в струе воздуха под давлением, применяемое при скорости движения цепи V > 12 м/с; циркуляционное струйное смазывание, при котором отфильтрованное масло через специальную насадку (сопло) подается струей непосредственно на цепь, при 10 < V 12 м/с; циркуляционное центробежное смазывание с подачей масла насосом через специальные каналы в валах и звездочках непосредственно на внутреннюю сторону цепи, применяемое при стесненных габаритах передачи, в которой цепь движется со скоростью 10 < V 12 м/с; разбрызгиванием с помощью специальных маслоразбрызгивающих выступов и отражательных щитков, по которым масло стекает на цепь, применяемое при 8 < V < 10 м/с; окунанием нижней ветви цепи в масляную ванну на глубину не более ширины пластин ее звеньев при V 8 м/с. Для среднескоростных передач: непрерывным окунанием нижней ветви цепи в масляную ванну корпуса закрытой передачи (2 V < 6 м/с); непрерывная жидкая капельная смазка (5...15 кап/мин), направляемая из масленки (капельницы) в зазоры между пластинами звеньев цепи полузакрытой передачи (2 V < 6 м/с); периодическая через 8...16 ч жидкая смазка (2 V< 6 м/с); периодическое через 50...80 ч (4 V < 6 м/с) или через 120...180 ч (V < 4 м/с) внутришарнирное смазывание, осуществляемое погружением предварительно промытой в керосине цепи в подогретый до жидкого состояния пластичный смазочный материал; Для тихоходных (V < 2 м/с), обычно открытых, передач: периодическая (через 6...8 ч) жидкая смазка, ручной масленкой или кистью внутренней стороны нижней ветви цепи рядом со звездочкой; периодическое (через 120180 ч) пластичное внутришарнирное смазывание. 29 Рекомендации по выбору максимального числа зубьев большей звѐздочки z2 max : для звездочек с вогнуто-выпуклым основным (торцовым) профилем зубьев (ГОСТ 59169) или с прямолинейным профилем (ГОСТ 59281), но со скругленной головкой зубьев, принимают z2 max 80; Рекомендации по назначению относительного износа цепи: если число зубьев большей звездочки передачи z 2 50, то величину относительного износа цепи назначают независимо от вида основного профиля зубьев звездочек (исходя из условия обеспечения статической прочности изношенной цепи) в пределах: p (2...3)%; если принятое число зубьев большей звездочки z2 > 50, то величину относительного износа назначают (исходя из возможности сохранения правильного зацепления зубьев звездочек с шарнирами изношенной цепи) в зависимости от принятого вида основного профиля зубьев звездочек: для звездочек со скругленными головками зубьев (ГОСТ 59169) или ГОСТ (59281) по условию p 160 / z2 3%; Рекомендации по выбору межосевого расстояния. Для увеличения долговечности цепи рекомендуют принимать межосевое (межцентровое) расстояние из диапазона значений amin a (30...50) p 80 p. При превышении верхнего допустимого значения межосевого расстояния движение цепи становится неустойчивым, вследствие чего необходимо принимать специальные меры для направления цепи и предупреждения ее чрезмерного провисания от собственного веса и колебаний (устанавливать направляющие башмаки, поддерживающие звездочки или ролики, демпферы колебаний). Нижний предел межосевого расстояния ограничивается минимальным зазором между окружностями выступов звѐздочек ( ) 5. При выборе муфты. В соответствии с заданием на проектирование возможны два варианта установки муфты в приводе. Муфта соединяет или вал электродвигателя с входным валом редуктора, или 30 выходной вал редуктора с приводным валом рабочей машины. При выборе типа муфты учитывают следующее: электродвигатель и редуктор обычно устанавливают на одной раме (плите), что уменьшает возможные перекосы соединяемых валов, а рабочая машина и привод к ней устанавливаются на разных основаниях; электродвигатель является источником динамических воздействий на передачу; выходной (тихоходный) вал редуктора передаѐт больший крутящий момент и имеет меньшую частоту вращения чем входной. Поэтому между электродвигателем и редуктором обычно устанавливают упругие компенсирующие муфты, а между редуктором и приводным валом – жѐсткие компенсирующие муфты. Основное назначение упругих муфт – снижение динамической (ударной) нагрузки и предотвращение опасных колебаний. Упругие муфты особенно эффективны в реверсивных приводах с зазорами. Кроме этого, упругие муфты обладают способностью компенсировать несоосность и перекосы валов (таблица). При выборе подходящего варианта упругой муфты необходимо сравнить свойства следующих муфт: с резиновой звѐздочкой (МРЗ), втулочно-пальцевой (МУВП), с резиновой торообразной оболочкой (МРТО). Смещение валов, не более Тип муфты Перекос, град Кулачково-дисковая Цепная Зубчатая 0°30ʹ 1°0ʹ 1°0ʹ 0°30ʹ 1°30ʹ…1°0ʹ 1°30ʹ…1°0ʹ 1°0ʹ…4°0ʹ Втулочно-пальцевая С резиновой звѐздочкой С торообразной оболочкой Радиальное смещение, мм 1,0…3,0 0,2…0,6 0,8 1,5 0,2…0,3 0,2…0,4 1,0…3,0 В приводах машин наибольшее распространение получили следующие жѐсткие компенсирующие муфты: зубчатая (МЗ), кулачководисковая (МКД) и цепная (МЦ) (таблица). При выборе компенсирующей муфты диаметр приводного вала следует принять равным диаметру выходного вала редуктора. 31 В курсовой работе применять зубчатые муфты типа 1 с разъѐмной обоймой. Зубчатая муфта компенсирует все виды несоосности валов и обладает следующими преимуществами: высокая несущая способность и надѐжность при малых габаритах из-за большого числа одновременно работающих зубьев; технологичность; высокая допустимая частота вращения полумуфт. Кулачково-дисковые муфты в основном предназначены для соединения валов с поперечным (радиальным) смещением. Цепные муфты изготавливают с однорядной и двухрядной цепью. Основное применение имеют муфты с однорядной цепью. Цепные муфты не рекомендуется применять в приводах с большими динамическими нагрузками, а также при реверсивном движении приводного вала машины, поскольку в шарнирах цепи и между цепью и звѐздочками имеются зазоры. При выборе муфты необходимо учитывать передаваемый крутящий момент, диаметры соединяемых валов, ограничения по частоте вращения полумуфт, габаритные размеры муфты и компенсирующие способности. Стандартную муфту выбирают из каталога по диаметрам концов соединяемых валов и проверяют на прочность: расчѐтный момент нагружающий муфту Т MP должен быть меньше табличного номинального момента муфты TH . Т MP TH . Для всех типов муфт значение расчѐтного момента муфты Т MP определяют как для зубчатой муфты, для которой разработана стандартная методика ГОСТ Р 50895 – 96 (п. 2.2). Радиальная консольная нагрузка FrМ , действующая со стороны муфты на вал редуктора, определяется по формуле FrМ k м FtМ , где k м – коэффициент, учитывающий тип муфты ( k м = 1 для МКД, k м = 0,66 – МУВП, k м = 0,33 – МЦ, МРЗ и МРТО, k м = 0,2 – МЗ); FtМ – окружная сила на муфте. FtМ 2 103 TМР = , d расч 32 где расчѐтный диаметр приложения окружной силы, определяемый для муфт: МУВП – = D0 – диаметр окружности, на которой расположены оси пальцев; МРЗ – = 0,75D. (D – наружный диаметр резиновой звѐздочки); МЗ – = mz – диаметр делительной окружности зубьев; МРТО – = 2,2d; МЦ – = p / sin( / z ) – диаметр окружности, на которой расположены оси шарниров цепи, p – шаг цепи, z – число зубьев звѐздочки; МКД – = ( D d ) / 2 ; D и d – соответственно наружный и посадочный диаметры полумуфт. 6. При выборе зубчатого редуктора. Редуктором (рис. 4) называют передаточный механизм, выполненный в виде отдельного агрегата, служащий для понижения угловой скорости и соответственно повышения вращающих моментов. Одной из задач, решаемых в курсовой работе, является обоснованный выбор на альтернативной основе подходящего зубчатого редуктора. При выборе редуктора учитывают допускаемый крутящий момент на выходном валу, предельную частоту вращения быстроходного вала или передаваемую мощность, наибольшую радиальную консольную нагрузку на валы, режим работы и требуемый срок службы, а также массу и габариты редуктора. Рис. 4. Соосный цилиндрический двухступенчатый редуктор (крышка снята) Методики выбора редукторов разных типов, а также чертежи, передаточные отношения (числа), габаритные и присоединительные размеры, массы приведены в справочной литературе [3, 4]. 33 В соответствии с заданием (прил.7) редуктор может быть: цилиндрическим одноступенчатым; цилиндрическим двухступенчатым; коническим; коническо-цилиндрическим двухступенчатым; планетарным; червячным. При выборе цилиндрического одноступенчатого редуктора следует рассмотреть следующие альтернативы: редукторы типа ЦУ, у которых допускаемый крутящий момент на тихоходном валу имеет значения от 250 до 4000 Н∙м при передаточных числах 2…6,3, и редукторы типа РЦО с соответствующим моментом 200…63000 Н∙м и передаточными числами 2…7,1. При выборе цилиндрического двухступенчатого редуктора следует рассмотреть редукторы типов: Ц2У, Ц2У-Н, Ц2С. Редукторы Ц2У предназначены для передачи крутящего момента от 250 до 4000 Н∙м, а редукторы Ц2У-Н (с зацеплением Новикова) – 7000 … 50000 Н∙м. Соосные цилиндрические двухступенчатые редукторы типа Ц2С обеспечивают передачу крутящего момента от 125 до 1000 Н∙м. Двухступенчатые цилиндрические редукторы изготавливают с передаточным отношением от 8 до 50. Планетарный редуктор следует выбирать из следующего ряда: Пз, Пз2, ПР, ПО2. Планетарные одноступенчатые редукторы типа ПЗ горизонтального исполнения общего назначения предназначены для передачи крутящего момента от 125 до 31500 Н∙м с передаточным отношением от 6,3 до 12,5. Двухступенчатые планетарные редукторы типа ПР предназначены для передачи мощности от 1 до 50 кВт при передаточных отношениях от 16 до 45. Двухступенчатые редукторы типа Пз2 обеспечивают передачу крутящего момента от 125 до 31500 Н∙м при передаточных отношениях от 25 до 125. Первая и вторая ступени редукторов Пз2 и ПР выполнены по схеме 2k-h. Планетарные редукторы типа ПО2 выполнены по схеме 3K и передают мощность до 100 кВт при передаточных отношениях от 20 до 250. Конические редукторы выполняются двух типов: узкого и широкого. В редукторах узкого типа ширина колеса 0,25Re, в редукторах широкого типа – 0,3…0,4Re, где Re – внешнее конусное расстояние. 34 Узкий тип редукторов применяется для передаточных чисел от 3 до 5, а широкий – от 1 до 2,5. Двухступенчатые коническо-цилиндрические редукторы изготовляются с передаточными отношениями от 6,3 до 40 и допускаемыми крутящими моментами на тихоходном валу от 530 до 8200 Н∙м. В рассматриваемых редукторах [3] быстроходную ступень выполняют конической, а тихоходную – цилиндрической. При выборе редуктора следует рассмотреть две альтернативы. Размерный ряд первого коническо-цилиндрического редуктора (тип не указан) включает шесть вариантов. В зависимости от габаритных размеров эти редукторы выполняются с плоской опорной поверхностью (основанием) или с ванной, расположенной ниже опорных лап редуктора. В масляной ванне расположен змеевик, по которому во время работы непрерывно циркулирует холодная вода, охлаждая залитое в редуктор масло. Быстроходную коническую ступень выполняют с тангенциальными зубьями, а цилиндрическую – с косыми или прямыми. Второй (альтернативный) коническо-цилиндрический двухступенчатый редуктор типа КЦ1 имеет пять типоразмеров. Коническую ступень выполняют с круговыми зубьями, а цилиндрическую – с косыми. Альтернативный ряд червячных редукторов представлен следующими типами: Ч, 2Ч, Чг и Чог. Редукторы с цилиндрическим червяком типа 2Ч обеспечивают передачу крутящего момента до 230 Н∙м в диапазоне передаточных чисел 8…80, редукторы с цилиндрическим червяком и воздушным охлаждением вентилятором типа Ч передают моменты от 50 до 2000 Н∙м при передаточных числах от 8 до 80. Червячные редукторы с глобоидным зацеплением Чг и Чог (обдуваемый) при тех же габаритах передают большие моменты в диапазоне передаточных чисел 10…63. 7. При построении кинематической схемы привода. Схема кинематическая – документ, содержащий в виде условных изображений или обозначений механические составные части и их взаимосвязи. Кинематические схемы подразделяются (ГОСТ 2.703-2011) на следующие типы: структурные, принципиальные и функциональные. Структурная схема привода определяет его основные функциональные части, их назначение и взаимосвязи. Схема функциональная разъясняет процессы, протекающие в отдельных функциональных цепях привода или привода в целом. Схема принципиальная – доку- 35 мент, определяющий полный состав элементов и взаимосвязи между ними и дающий полное представление о принципах работы привода. В задании на курсовую работу приведена структурная схема привода. В курсовой работе перед выполнением чертежа общего вида необходимо составить принципиальную кинематическую схему привода в условных обозначениях по ГОСТ 2.770-68 в ред. 2009 г. 8. При простановке размеров. При проектировании линейные размеры, значения которых не определяются конструктивными, технологическими или монтажными требованиями, выбираются из числа нормальных линейных размеров ГОСТ 6636-69 [2]. Вопросы для самопроверки 1. В чѐм преимущества ремѐнных передач по сравнению с цепными передачами? 2. Что такое синхронная частота вращения ротора электродвигателя? 3. Как обеспечить первоначальное натяжение ветвей ремня? 4. Как контролируют натяжение ветвей ремня? 5. Почему рекомендуют применять однорядные цепи? 6. Почему между электродвигателем и редуктором устанавливают упругую муфту, а между редуктором и машиной – компенсирующую? 1.4. Защита курсовой работы Защита курсовой работы является завершающим этапом конструирования, проходит в форме дискуссии студента и преподавателя и требует от студента специальной подготовки. Во время защиты студент, отвечая на поставленные вопросы, демонстрирует свои знания-умения по затронутым в работе темам. При оценке курсовой работы учитываются качество выполнения и оформления текстовых и графических документов, уровень знаний, продемонстрированный в ответах на вопросы, самостоятельность работы и выполнение сроков проектирования. По итогам защиты студенту выставляется отметка в зачѐтку, как при дифференцированном зачѐте. Короткий перечень вопросов к защите курсовой работы: 1. Что называется деталью, сборочной единицей? 2. Назовите основные критерии работоспособности деталей машин. 36 3. Объясните понятие надѐжности. 4. Оцените надѐжность элементов привода. 5. Как повысить надѐжность разработанных Вами узлов? 6. Что такое конструкция и конструктивные характеристики? 7. Сформулируйте основные требования к конструкции деталей. 8. В чѐм заключается основная задача конструирования? 9. Что такое качество изделия? Чем оно определяется? 10. Что такое технологичность конструкции? 11. Какие методы конструирования использовались в работе? 12. Что вы знаете о методологии проектирования? 13. Как выбирался номер швеллера для рамы? 14. Какие факторы влияют на прочность сварных соединений? 15. Назовите основные виды сварных соединений. 16. Перечислите основные типы соединений деталей машин? 17. Как в приводе обеспечено стопорение резьбовых соединений? 18. Как выбирают диаметр фундаментных болтов? 19. В чѐм основное назначение механических передач? 20. Что называется повышающей (понижающей) передачей? 21. Что такое передаточное число и передаточное отношение? 22. Как в курсовой работе выбирался электродвигатель? 23. Какой критерий использовался при выборе редуктора? 24. В чем основные достоинства зубчатых передач? 25. Какие потери определяют КПД зубчатой передачи? 26. Укажите виды разрушения зубьев зубчатых колес. 27. Назовите основные виды расчета зубчатых передач. 28. В каких случаях целесообразно применять червячные передачи? 29. Почему КПД червячной передачи меньше, чем зубчатой? 30. Как определялся КПД привода? 31. Укажите принцип действия ремѐнных передач. 32. Сформулируйте критерии работоспособности ремѐнных передач. 33. Какие виды скольжения наблюдаются в ремѐнных передачах? 34. Укажите преимущества и недостатки ремѐнных передач, области их применения. 35. Какие ремни наиболее распространены и почему? 36. Как в процессе эксплуатации ремѐнной передачи изменяют еѐ межосевое расстояние? 37. Какие типы цепей наиболее распространены? 38. Почему выбор шага цепи зависит от быстроходности передачи? 37 39. По каким критериям выполняют расчѐт цепной передачи? 40. Укажите недостатки цепных передач. 41. Какие виды отказа цепной передачи Вы знаете? 42. Почему ограничивают числа зубьев звѐздочек? 43. Как и для чего смазывается цепь? 44. Почему необходимо регулировать натяжение и провисание цепи при эксплуатации цепной передачи? Как это выполняют? 45. Для чего предназначены муфты? На какие основные группы они делятся по конструкции и назначению? 46. Какую муфту обычно ставят между двигателем и редуктором? 47. Почему приводной вал машины соединяют с выходным валом редуктора жѐсткой компенсирующей муфтой? 48. Что в конструкции зубчатой (цепной, кулачково-дисковой) муфты обеспечивает еѐ компенсирующие способности? 49. Как выбирали муфту в курсовой работе? 50. Когда вместо сварной рамы используют литую плиту? 51. Как обеспечить безопасную эксплуатацию привода? 52. Каково назначение привода и его составных частей? 38 2. ПОЯСНИТЕЛЬНАЯ ЗАПИСКА 2.1. Требования к оформлению пояснительной записки Пояснительная записка – текстовый конструкторский документ, содержащий, в основном, сплошной текст, описывающий обоснования принятых при конструировании привода технических решений, сопровождаемые необходимыми расчѐтами и схемами. Пояснительная записка набирается на компьютере шрифтом Times New Roman № 14 на одной стороне листа белой писчей бумаги формата А4 (210×297 мм) с рамкой и соответствующей основной надписью. Рамка на всех листах пояснительной записки имеет отступы от края листа: слева – 20 мм, сверху, справа и снизу – 5 мм. Текст должен иметь поля следующих размеров: левое – 30 мм, верхнее и нижнее – 20 мм, правое – 15 мм. Межстрочный интервал – одинарный, выравнивание строк – по ширине, перенос слов – автоматический, абзацный отступ (красная строка) – 1,25 см. Заголовки набираются полужирным шрифтом и отделяются от текста сверху и снизу одинаковыми интервалами, равными межстрочным интервалам текста. Для набора формул используется редактор Microsoft Equation и шрифт №14, за исключением индексов и показателей степени. Листы в пояснительной записке располагаются в следующей последовательности: подписанный студентом титульный лист (прил. 1, рис. 1), содержание (прил. 1, рис. 2), задание на проектирование (прил. 1, рис. 3), введение, основная часть, список использованной литературы и приложение, где размещаются спецификации. Все страницы пронумеровывают (спецификация имеет свою нумерацию), но на титульном листе цифра 1 не ставится. Второй лист записки – содержание. Этот лист, как и первый лист спецификации, должен иметь основную надпись по форме 2 ГОСТ 2.104-2006 [2], а все остальные листы записки – по форме 2а. В содержании следует перечислить заголовки всех разделов с указанием номеров страниц, на которых помещены эти заголовки. 39 Во введении указываются назначение привода и его составных частей, задачи конструирования. Основная часть включает разделы: 1. Выбор электродвигателя. 2. Кинематический и силовой расчѐт привода. 3. Расчѐт передачи гибкой связью. 4. Выбор редуктора. 5. Подбор муфты. 6. Конструирование привода. 7. Требования техники безопасности. Расчѐты должны сопровождаться краткими пояснениями, ссылками на литературные источники и, если необходимо, рисунками. Промежуточные расчѐты следует выполнять с точностью до четырѐх – пяти значащих цифр. Вычисленные значения параметров должны округляться до трѐх – четырѐх значащих цифр и, если необходимо, согласовываться с ГОСТ. В тексте пояснительной записки обязательно должны даваться ссылки на источники литературы, из которых взяты те или иные коэффициенты, определенные по таблицам или графикам, с тем, чтобы всегда легко можно было бы найти исходную информацию. Ссылка даѐтся следующим образом: в тексте пояснительной записки в квадратных скобках проставляют номер, под которым этот литературный источник значится в списке, приведѐнном в конце пояснительной записки, номер страницы и, при необходимости, номер таблицы или графика, например [2, с. 53] или [1, прил. 4, табл. 1]. В задаче принятия решений необходимо указать возможные альтернативы, критерии и процедуру выбора с обоснованием принятых технических решений. В п. 2.2 учебного пособия размещѐн пример выполнения пояснительной записки курсовой работы по основам конструирования для приведѐнного (прил. 1, рис. 3) варианта технического задания. В п. 2.3 размещѐн пример расчѐта цепной передачи в курсовой работе для другого варианта технического задания. Все примеры оформлены от лица студента и рекомендуются в качестве аналогов при выполнении и оформлении пояснительной записки курсовой работы. 40 2.2. Пример основной части пояснительной записки 1. Выбор электродвигателя Дано: структурная схема привода (рис. 1); мощность на приводном валу машины Pпр = 3 кВт; частота вращения приводного вала nпр = 28 мин-1. Подобрать электродвигатель для рабочей машины. Привод состоит из следующих элементов: электродвигателя, передачи гибкой связью, коническо-цилиндрического редуктора и муфты, соединяющей выходной вал редуктора с приводным (входным) валом рабочей машины. Передача гибкой связью расположена в первой ступени привода между двигателем и редуктором. На основаМ нии сравнительного анализа свойств цепных и ремѐнных передач [1, п. 1.3] принимаем КЦ решение установить в быстроходной, менее нагруженной ступени привода, ремѐнную передачу. Общий КПД привода пр равен произРис. 1. Структурная ведению КПД отдельных последовательно схема привода соединѐнных элементов: пр ремконцил муф 0,95 0,96 0,97 0,98 0,867 , где рем = 0,95; кон = 0,96; цил = 0,97; муф = 0,98 – соответственно КПД передач: ремѐнной, конической зубчатой, цилиндрической зубчатой и соединительной муфты [1, прил. 2, табл. 1]. Требуемую мощность электродвигателя найдѐм по формуле Pпр 3 Pэдтр 3,46 кВт. пр 0,867 Общее передаточное отношение привода iпр при последовательном соединении механизмов равно произведению передаточных отношений этих механизмов iпр iкц i рем , 41 где iкц , i рем – соответственно передаточные отношения зубчатого коническо-цилиндрического редуктора и ремѐнной передачи. Требуемую частоту вращения вала электродвигателя ориентировочно найдѐм по формуле: тр (1) nэд nпр iпр . Типовые двухступенчатые коническо-цилиндрические редукторы изготовляют с передаточными отношениями от 6,3 до 40: 6,3; 8; 10; 12,5; 14; 16; 20; 25; 28; 31,5; 40 [1, прил. 2, табл. 2]. Передаточные отношения ремѐнной передачи принимают обычно из следующего ряда значений [1, прил. 2, табл. 2]: 1,8; 2,0; 2,24; 2,5; 2,8; 3,15; 3,55; 4,0. Принимаем ориентировочно средние значения передаточных отношений i рем = 2,5, iкц = 20 и по формуле (1) получим где iпр 20 2,5 50 . тр nэд 28 50 1400 мин-1, тр Электродвигатель должен иметь мощность Pэд Pэд 3,46 кВт тр и частоту вращения nэд nэд 1400 мин-1. Ближайшие по каталогу двигатели имеют мощности 3 и 4 кВт [1, прил. 2, табл. 3]. Перегруз двигателя мощностью Pэд 3 кВт составляет (3,46 3) 100 Pэд 13,3%, 3,46 что превышает допустимые 5% [1, п. 1.3]. Поэтому выбираем более мощный асинхронный трѐхфазный электродвигатель АИР 100L4 ТУ 16 –525.564 – 84 [1, прил. 2, табл. 3], для которого номинальная мощность Pэд = 4 кВт, номинальная частота вращения ротора nэд 1410 мин-1, отношение максимального вращающего момента к номинальному Т max / Т = 2,2. Фактическую частоту вращения приводного вала найдѐм из формулы (1) n 1410 ф nпр эд 28,2 мин-1. iпр 50 ф Отклонение nпр фактической частоты вращения приводного ва- ла от заданной n пр. не превышает допустимые 5 % [1, п. 1.3]: 42 n ф nпр nпр 100% nпр 28,2 28 100% 0,7% < 5 %. 28 2. Кинематический и силовой расчѐт привода Дано: структурная схема привода (рис. 1.); мощность на приводном валу машины Pпр 3 кВт; ф частота вращения приводного вала nпр = 28,2 мин-1; частота вращения вала двигателя nэд 1410 мин-1; мощность, снимаемая с вала двигателя, Pэдтр = 3,46 кВт. Найти: Частоту вращения, вращающий момент и его мощность для каждого вала привода. Частота вращения входного (быстроходного) вала редуктора n 1410 nБ эд 564 мин-1. i рем 2,5 Частота вращения выходного (тихоходного) вала редуктора равна частоте вращения приводного вала ф nТ . nпр 28,2 мин-1. Мощность на тихоходном валу редуктора равна Pпр 3 PТ 3,061 кВт. муф 0,98 Мощность на быстроходном валу редуктора равна PТ 3,061 PБ 3,287 кВт. цилкон 0,97 0,96 Вращающие моменты: - на приводном валу 9550 Pпр 9550 3 Т пр 1016 Н∙м; ф 28 , 2 nпр - на тихоходном (выходном) валу редуктора 9550 PТ 9550 3,061 ТТ 1037 Н∙м; nТ 28,2 – на быстроходном (входном) валу редуктора 43 9550 PБ 9550 3,287 55,7 Н∙м; nБ 564 – на валу электродвигателя (ведущем шкиве ременной передачи) тр 9550 Pэд 9550 3,46 Т эд 23,43 Н∙м. nэд 1410 Качественная проверка решения выполняется: значения вращающих моментов в приводе существенно растут от вала двигателя к выходному валу редуктора. ТБ 3. Расчет ремѐнной передачи Дано: структурная схема привода (рис. 1); кинематическая схема ремѐнной передачи (рис. 2); вращающий момент на малом шкиве T1 Tэд 23,4 Н∙м; тр передаваемая мощность на малом шкиве P1 = Pэд 3,46 кВт; номинальная частота вращения малого шкива n1 nэд 1410 мин-1; передаточное отношение ремѐнной передачи i рем = 2,5. Работа двухсменная. Нагрузка спокойная, без толчков, нереверсивная. Длительная максимальная (номинальная) нагрузка действует 20 % времени, а 80 % времени действует нагрузка, составляющая 50 % от номинальной. Ожидаемое время эксплуатации привода t p = 7000 ч. Найти: конструктивные параметры ремѐнной передачи . Рис. 2. Кинематическая схема ремѐнной передачи Основными критериями работоспособности ремѐнных передач являются тяговая способность, характеризующая возможность передачи требуемой мощности, а также долговечность ремня, которая в условиях нормальной эксплуатации ограничивается разрушением ремня от усталости. 44 Так как клиновые ремни имеют большее сцепление со шкивами, чем плоские, и позволяют существенно увеличить тяговую способность передачи, то используем передачу с наиболее распространѐнными клиновыми кордошнуровыми ремнями нормального сечения. Расчѐт передачи с клиновыми ремнями нормального сечения по тяговой способности с учѐтом долговечности выполняем в соответствии с методикой, изложенной в ГОСТ 1284.3 – 96. 1. Выбираем размер сечения ремня в зависимости от величины вращающего момента на малом шкиве. Так как величина момента T1 23,4 Н∙м такова, что возможно применение двух типов сечений – «A» и «Z» [1, прил. 3, табл. 1], то расчет ведѐм для двух вариантов. 2. Определяем расчетный диаметр малого шкива d p1 . Для ремня сечением типа «A» минимальный расчетный диаметр малого шкива dp1min = 75 мм, для ремня типа «Z» dp1min = 50 мм [1, прил. 3, табл. 1]. Для увеличения долговечности ремней рекомендуют принимать d p1 (1,15...1,25)d р1min . Принимаем из ряда стандартных значений [1, прил. 3, табл. 2] для ремня сечением «A» расчѐтный диаметр малого шкива d p1 = 100 мм, для ремня сечением «Z» – d p1 = 71 мм. 3. Определяем расчѐтный диаметр большого шкива d p 2 . Для сечения «A» d p 2 1 d p1 i рем 1 0,02 100 2,5 245 мм. Для сечения «Z» d p 2 1 d p1 i рем 1 0,02 71 2,5 174 мм, где = 0,02 – коэффициент упругого скольжения ремня. Округляем до ближайших стандартных значений. Для сечения «А» d p 2 250 мм, для сечения «Z» d p 2 180 мм [1, прил. 3, табл. 2]. Фактическое передаточное отношение равно d p2 250 iф 2,55 , (сечение «A»); рем 1 d p1 1 0,02 100 d p2 180 iф 2,59 , (сечение «Z»). рем 1 d p1 1 0,02 71 4. Скорость движения ремня V ≤ 25 м/с найдѐм по формуле 45 d1n1 3,14 100 1410 7,4 м/с (сечение «A») 60 1000 60 1000 d1n1 3,14 71 1410 V 5,2 м/с (сечение «Z»). 60 1000 60 1000 5. Минимальное межосевое расстояние amin 0,55 d p1 d p 2 T , где T высота профиля ремня, для сечения типа «A» имеем, T = 8 мм, для сечения типа «Z» – T = 6 мм [1, прил. 3, табл. 1]. Для сечения типа «A» amin 0,55 100 250 8 200,5 мм. Для сечения типа «Z» amin 0,55 71 180 6 144 мм. Так как по условию нет жѐстких требований к габаритам передачи, то для увеличения долговечности ремней в соответствии с рекомендациями принимаем межосевое расстояние a amin : а = 1,1 d p 2 [1, прил. 2, табл. 3]. Тогда межосевое расстояние ориентировочно равно: для сечения типа «A» a 1,1 250 275 мм; для сечения типа «Z» a 1,1180 198 мм. 6. Определяем расчѐтную длину ремня по формуле d p 2 d p1 2 L р 2a 0,5 d p1 d p 2 . 4a Для передач с сечением ремней «A» и «Z» соответственно, 250 1002 L р 2 275 0,5 3,14 100 250 1119,9 мм, 4 275 180 712 L р 2 198 0,5 3,14 71 180 805 мм. 4 198 Полученную расчѐтную длину ремня L р округляем до ближайшего стандартного значения. Для ремней сечением «A» и «Z» принимаем соответственно L р = 1120 мм и L р = 800 мм [1, прил. 3, табл. 4]. V 7. Проверяем принятое значение L р (м) по условию V , Lр 46 где - число пробегов ремня за секунду; - допускаемое по условию обеспечения приемлемой долговечности ремня значение пробегов ремня, = 20 с-1; V – скорость ремня, м/с. 7,4 6,6 20 с-1 – сечение «A»; 1,12 5,2 6,5 20 с-1 – сечение «Z». 0,8 (При невыполнении условия увеличивают L р ). 8. Уточняем номинальное межосевое расстояние передачи, a 0,25 L р 1 L р 1 2 8 2 , где 1 0,5 d p1 d p 2 ; 2 0,25d p 2 d p1 2 . Для ремня сечением «A»: 1 0,5 100 250 550 мм; 2 0,25250 1002 5625 мм. a 0,251120 550 1120 5502 8 5625 275 мм. Для ремня сечением «Z»: 1 0,5 71 180 394 мм ; 2 0,25180 712 2970 мм. a 0,25800 394 800 3942 8 2970 195 мм. 9. Проверяем угол обхвата на малом шкиве 1 . Для ремней сечением «A» и сечением «Z» получим соответственно d p 2 d p1 250 100 1 180 57,3 180 57,3 149 , a 275 180 71 1 180 57,3 148. 195 В обоих случаях 1 > 1 120 , что обеспечивает высокую тяговую способность передачи. (Если 1 < 1 , то необходимо увеличить значение L р и, соответственно, межосевое расстояние). 10. Необходимое в передаче число K параллельно работающих клиновых ремней найдѐм по формуле P1C p K 4 , P0C CLCK 47 где C L коэффициент, учитывающий влияние отличия расчѐтной длины ремня от базовой. Для ремня сечением «A» L р 1120 мм, CL 0,89 ; сечением «Z» L р 800 мм – CL 0,78 [1, прил. 3, табл. 4]; C p коэффициент динамичности приложения внешней нагрузки и режима (сменности) работы передачи, при спокойной нагрузке и двухсменной работе передачи C p 1,1 [1, прил. 3, табл. 5]; C коэффициент, учитывающий влияние угла обхвата ремнем малого шкива передачи на тяговую способность передачи. При 1 149 и 1 148 C 0,92 [1, прил. 3, табл. 6]; CK коэффициент, учитывающий неравномерность распределения нагрузки между одновременно работающими ремнями. Принимаем предварительно число ремней K = 3 («A») и K = 4 («Z»), тогда соответственно CK 0,8 и CK 0,77 [1, прил. 3, табл. 7]; P0 номинальная мощность, которую передаѐт один ремень без его буксования на шкивах при работе передачи в стандартных условиях. В зависимости от применяемых материалов и технологии изготовления ремни нормальных поперечных сечений в соответствии с ГОСТ 1284.2 89 выпускают пяти классов (от 0 до IV), отличающихся значениями N0 базовых чисел циклов наработки на отказ. Принимаем средний в списке II класс. Для ремня II класса сечения типа «Z» при V = 5,2 м/с, n1 = 1410 мин-1, d p1 71 мм – P0 0,67 кВт, а для ремня II класса сечения «A» при n1 = 1410 мин-1, V 7,4 м/с, d p1 = 100 мм – P0 = 1,48 кВт [1, прил. 3, табл. 8, 9]. Число ремней сечением типа «A» ориентировочно равно 3,46 1,1 K 3,9 . 1,48 0,92 0,89 0,8 Округляем K 4 , уточняем коэффициент CK 0,78 [1, прил. 3, табл. 7] и пересчитываем число ремней 3,46 1,1 K 4. 1,48 0,92 0,89 0,78 Для ремня сечением «Z» число ремней 3,46 1,1 K 10,3 . 0,67 0,92 0,78 0,77 48 Так как число ремней сечением «Z» превышает допустимое значение, то принимаем вариант передачи с нормальным клиновым ремнем II класса сечением «А», для которого K 4 . 11. Сила предварительного натяжения одного ремня равна 0,5Ft C p ( S 1) F0 qV 2 , KC CK ( S 1) где Ft – тяговое (окружное) усилие передачи 2 103 T1 2 103 23,4 Ft = = 468 Н; d р1 100 q – линейная плотность клинового ремня сечения «A», q = 0,1 кг/м [1, прил. 3, табл. 1]; S – тяговый фактор, S = e f e1,821,5 = 15,33; – угол скольжения ремня на малом 0,71 / 57,3 = 0,7∙149/57,3 = 1,82 рад; I шкиве передачи, I – приведѐнный коэффициент трения ремня на боковых поверхно0,439 f стях канавок шкива, f I = = 1,5; sin 0,5 sin 17 f – коэффициент трения ремня о шкив, f = 0,35 + 0,012V = 0,35 + 0,012∙7,4 = 0,439; – угол профиля канавок шкива, = 34° [1, прил. 6, табл. 1]; e – основание натуральных логарифмов, e = 2,718. 0,5 468 1,1 (15,33 1) F0 0,1 7,42 = 108 Н 110 Н. 4 0,92 0,78 (15,33 1) 12. Найдѐм прогнозируемый срок службы ремней t h f lim в m N 0Yh 10 8 2 106 4,92 1,14 th ( ) ) =( = 2960 ч, max 7200 7,29 7200 6,6 где lim b – базовый предел выносливости ремня, для кордошнуровых ремней lim b = 10 МПа; m = 8 – показатель степени кривой выносливости ремней; N 0 – базовое число циклов изменения напряжений, возникающих в опасных точках ремня, выбираемое в зависимости от принятого класса ремня; для II класса ремня N 0 = 2∙106 [1, прил. 3, табл. 1]; 49 – коэффициент, учитывающий влияние величины передаточного отношения на долговечность ремня, 2, 43(1i Фрем ) = 1,14 – 0,1 e 2,43(1 2,55) = 1,14; Yh – коэффициент, учитывающий переменный характер нагрузки, 1 1 = = 4,92, Yh = n 8 Ti m ti (1 0,2 0,5 0,8) (T ) t p i 1 ном где n – число режимов нагружения передачи, по условию n = 2; Ti , ti – для i-го режима нагружения соответственно вращающий момент и суммарное время его действия за весь расчѐтный срок службы передачи, по условию двадцать процентов времени действует длительная максимальная (номинальная) нагрузка, а остальное время действует нагрузка, составляющая 50 % номинальной, поэтому T1 / Tном = 1, t1 / t p = 0,2; T2 / Tном = 0,5, t2 / t p = 0,8; max – максимальные нормальные напряжения, возникающие в опасных точках ремня при номинальной нагрузке 2y S max = t Eи 0 10 6 V 2 = S 1 d р1 15,33 2 2,8 = 2,04 90 10 6 1320 7,42 = 7,29 МПа, 15,33 1 100 где Eи = 90 МПа – модуль упругости материала ремня при изгибе; y0 – расстояние от нейтрального слоя ремня до его наружной поверхности, для ремня сечением типа «А» y0 = 2,8 мм [1, прил. 3, табл. 1]; = 1320 кг/м3 – плотность материала ремня; t - напряжение, возникающее в поперечном сечении ремня от тягового усилия Ft C p 468 1,1 = = 2,04 МПа, t = AKCK 81 4 0,78 где A – площадь поперечного сечения выбранного ремня, для ремня типа «A» A = 81 мм2 [1, прил. 3, табл. 1]. 13. В соответствии с рекомендациями [1, п. 1.3] прогнозируемый срок службы клинового ремня должен быть t h >3000 ч. Кроме того, за время эксплуатации привода t p =7000 ч при t h ≈ 3000 ч придѐтся использовать три комплекта ремней, что явно нецелесообразно. 1,14 0,1e 50 Увеличим долговечность ремней так, чтобы использовать два комплекта ремней за всѐ время эксплуатации привода. Для этого необходимо либо принимать ремень более высокого класса прочности, либо задаться ремнем, имеющим большее поперечное сечение. Принимаем ремень сечением типа «A» III класса. Номинальная мощность, передаваемая одним ремнѐм, P0 = 2,29 кВт [1, прил. 3, табл. 13], число базовых циклов N 0 = 2,5∙106 [1, прил. 3, табл. 1]. Так как при изменении класса ремня мощность P0 увеличилась в 1,55 раза, то число одновременно работающих ремней можно уменьшить K 4 /1,55 = 2,6 3 . Однако это приведѐт к увеличению в отдельном ремне тяговых напряжений и, как следствие, уменьшению долговечности. Оставляем число ремней в комплекте K = 4. Тогда ожидаемая долговечность lim в m N 0Yh 10 8 2,5 106 4,92 1,14 th ( ) ) =( = 3700 ч. max 7200 7,29 7200 6,6 Ожидаемая долговечность ремней t h = 3700 ч позволяет использовать два комплекта ремней за всѐ время службы привода. В одном из пунктов технических требований указываем: « Замену комплекта ремней проводить через 3600 ч работы». 14. Нагрузка на валы передачи 1490 1 850 Н . Fрем 2 F0 K sin 2 110 4 sin 2 2 15. Выбор вида натяжного устройства и определение монтажного межосевого расстояния. Принимаем, что регулирование натяжения ремня выполняется изменением межосевого расстояния передачи путѐм перемещения двигателя на салазках (самый простой способ). Монтажное межосевое расстояние, необходимое для обеспечения требуемого предварительного натяжения ремня: F 110 a мон a( K в 0 1) = 275(1,4 1) = 276 мм. EA 500 81 Здесь K в = 1,2…1,4 – коэффициент запаса натяжения, учитывающий вытягивание ремня. Большие значения принимают для новых ремней, меньшие – для ремней, подвергшихся вытягиванию в процессе эксплуатации. Так как ремни новые, то принимаем K в = 1,4; 51 E – модуль продольной упругости материала ремня. Для новых кордошнуровых ремней E = 500 МПа, для ремней подвергшихся вытягиванию – E = 600 МПа. Принимаем E = 500 МПа. 16. Необходимое значение стрелы провисания ветви ремня f под контрольным грузом, имеющим вес Q = 30 Н, найдѐм по формуле: Qa мон 30 276 f cos 2 = cos 2 15,77 = 17,4 мм, 4F0 4 110 где – угол наклона к горизонтали верхней ветви ремня, = + = 0 + 15,77 = 15,77 ; – угол наклона ветви ремня к линии центров передачи, d р 2 d р1 250 100 = arcsin = 15,77 ; = arcsin 2 276 2a мон – угол наклона к горизонтали линии центров передачи. Принимаем предварительно = 0. Найденное значение стрелы провисания верхней ветви ремня округляем до ближайшего меньшего целого числа f = 17 мм и указываем его в одном из пунктов технических требований: « Натяжение ремней при окончательном монтаже передачи проводить до обеспечения стрелы провисания верхней ветви ремня под грузом весом Q = 30 Н в пределах 17 0,4 мм ». 4. Выбор редуктора Дано: кинематическая схема редуктора (рис. 3); крутящий момент на выходном валу редуктора Т Т = 1037 Н∙м; максимальный кратковременно действующий крутящий момент на выходном (тихоходном) валу редуктора при пуске выбранного двигателя [1, прил. 2, табл. 3] ТT max = 2,2 Т Т = 2,2∙1037 = 2280 Н∙м; частота вращения быстроходного вала nБ 564 мин-1; передаточное отношение редуктора iкц = 20; консольная нагрузка на конце быстроходного вала FБ = 850 Н; нагрузка спокойная без толчков, нереверсивная; срок службы редуктора t p = 7000 ч. Выбрать из каталога коническо-цилиндрический редуктор. 52 Рис. 3. Кинематическая схема зубчатого коническо-цилиндрического редуктора Быстроходную ступень в двухступенчатом коническо-цилиндрическом редукторе (рис. 3) выполняют конической, а тихоходную – цилиндрической [1, п. 1.3]. Коническо-цилиндрические редукторы (КЦ) в зависимости от габаритных размеров выполняются с плоской опорной поверхностью или с масляной ванной, расположенной ниже опорной поверхности [2, с. 322]. В этих редукторах конические колѐса имеют тангенциальные зубья, а цилиндрические – косые или прямые. Выбор таких редукторов производится так же, как и конических редукторов. Расчѐтные значения ( PТ / nТ )Р как по изгибу, так и по контактной прочности должны быть меньше допустимых [2, с. 320]. T K ( PТ / nТ )Р = Т 1 , 9740K 2 где K1 – коэффициент, учитывающий характер нагрузки (спокойная нагрузка K1 = 1; с умеренными толчками K1 = 1,25; с сильными толчками K1 = 1,75); K 2 – коэффициент, учитывающий продолжительность работы редуктора, определяемый по графику [2, с. 321, рис. 14] отдельно по поверхностной прочности и по прочности зубьев на изгиб. По изгибу при K1 = 1 и K 2 = 1,35 T K 1037 0,079 . ( PТ / nТ )Р = Т 1 9740 K 2 9740 1,35 По поверхностной прочности при K1 = 1 и K 2 = 1,7 T K 1037 0,063 . ( PТ / nТ )Р = Т 1 9740 K 2 9740 1,7 Для iкц 20 и nБ 564 мин-1 находим по таблице [2, с. 322, табл. 195] допустимые значения PТ / nТ ближайшие большие к расчѐтным: по поверхностной прочности зубьев PТ / nТ = 0,118 > 0,063, по изгибу зубьев PТ / nТ = 0,169 > 0,079. Эти значения соответствуют редуктору с внешним конусным расстоянием Rе 150 мм и межосевым расстоянием тихоходной ступени аw 250 мм. 53 Масса редуктора mР = 423 кг, габариты 1000×565×510 мм, диаметр выходного конца тихоходного вала dТ = 65 мм, выходной конец быстроходного вала dБ = 40 мм, расстояние от плоской опорной поверхности до оси вала h = 270 мм. Редукторы типа КЦ1 изготавливаются с масляной ванной, расположенной ниже опорной поверхности, косозубой цилиндрической передачей и конической передачей с круговым зубом. Каждый из пяти типоразмеров этих редукторов с межосевыми расстояниями цилиндрической передачи от 200 до 500 мм имеет пять исполнений по передаточным отношениям iкц (6,3; 10; 14; 20; 28). Для редуктора КЦ1-250 при nБ 564 мин-1 и iкц 20 [2, с. 327, табл. 198] допускаемый момент на тихоходном валу [ Т Т ] = 1300 Н∙м, что больше действующего Т Т = 1037 Н∙м; максимальный кратковременно допускаемый крутящий момент [ Т Т max ] = 5600 Н∙м; допускаемая консольная нагрузка на концах валов: быстроходного [ FБ ] = 2300 Н, тихоходного [ FТ ] = 8250 Н. Приведѐнные допускаемые передаваемые моменты и силы рассчитаны при спокойной работе редуктора в течение 8 часов в сутки. При иных условиях работы полученные значения умножаются на коэффициент K, учитывающий характер нагрузки и продолжительность работы редуктора. По условию редуктор в течение суток работает две смены, поэтому при спокойной без толчков нагрузке K = 0,9 [2, с. 327, табл. 199]. Допускаемый момент на тихоходном валу [ Т Т ] = 0,9∙1300 = 1170 Н∙м, что больше действующего Т Т = 1037 Н∙м. Максимальный кратковременно действующий крутящий момент на тихоходном валу редуктора Т Т max меньше допускаемого значения [ Т Т max ] = 0,9∙5600 = 5040 Н∙м. Радиальная нагрузка на быстроходный вал редуктора со стороны ведомого шкива ремѐнной передачи равна FБ = Fрем = 850 Н, что меньше допускаемого значения [ FБ ] = 0,9∙2300 = 2070 Н. 54 Допускаемая консольная нагрузка на тихоходный вал редуктора с учѐтом условий эксплуатации равна [ FТ ] = 0,9∙8250 = 7425 Н. Так как муфта ещѐ не выбрана и окружная сила муфты неизвестна, то проверку консольной нагрузки на тихоходном валу редуктора выполним после подбора муфты. Из двух редукторов КЦ и КЦ1 выбираем для применения в приводе редуктор КЦ1 с меньшими массой и диаметром выходного вала. Масса редуктора КЦ1 – 250 –20 – 42 (рис. 4) mР = 391 кг, габариты 1170×507×515 мм, выходной цилиндрический конец тихоходного вала диаметром dТ = 55 мм и посадочной длиной 110 мм имеет шпонку, выходной конец быстроходного вала конический с резьбой М36×3 снабжѐн шпонкой, расстояние от плоской опорной поверхности до оси вала h = 265 мм [2, с. 327, табл. 197; с. 333]. Рис. 4. Конструктивный вид редуктора КЦ1 Фактическое передаточное отношение редуктора ф = 19,3 [2, с. 329, табл. 200]. iкц Уточним передаточное отношение привода ф ф ф iпр iкц i рем = 19,3∙2,55 = 49,2. Фактическая частота вращения приводного вала равна n 1410 ф nпр фэд 28,7 мин-1. iпр 49,2 Проверим отклонение фактической частоты вращения приводного вала от заданной (не должно превышать 5%). 55 n ф nпр nпр 100% nпр 28,7 28 100% 2,5% 5%. 28 5. Подбор стандартной муфты Подбираем муфту, соединяющую выходной вал редуктора с приводным (входным) валом рабочей машины. Так как диаметр приводного вала не задан, то принимаем, что он равен диаметру выходного вала редуктора. Редуктор и рабочая машина устанавливаются на разных опорных конструкциях, что неизбежно приводит к значительной несоосности соединяемых валов. Поэтому в соответствии с рекомендациями [1, п. 1.3] используем жѐсткую компенсирующую муфту. Дано: структурная схема привода (рис. 1); тип муфты – жесткая, компенсирующая; передаваемый момент Т M TT 1037 Н∙м; Максимальный кратковременно действующий момент, передаваемый муфтой при пуске выбранного электродвигателя, равен Т M max = 2,2∙ Т M = 2,2∙1037 = 2280 Н∙м; диаметры соединяемых муфтой концов валов d = 55 мм; нагрузка спокойная без толчков, нереверсивная. Подобрать стандартную муфту. Наибольшее применение при нереверсивной нагрузке имеют зубчатая (ГОСТ Р 50895-96), кулачково-дисковая (ГОСТ 20720-93) и цепная (ГОСТ 20742-93) жѐсткие компенсирующие муфты. Муфту выбираем по диаметру d = 55 мм концов соединяемых валов и проверяем на прочность: расчѐтный момент Т MP , нагружающий муфту, должен быть меньше табличного значения номинального момента муфты TH Т Н TМР . Расчѐтные моменты для всех типов компенсирующих муфт найдѐм по формуле для зубчатой муфты (ГОСТ Р 50895-96): Т MP k1k2k3Т M 1,2 1,25 1037 1556 Н∙м, где k1 – коэффициент ответственности передачи, принимаем, что в результате выхода муфты из строя происходит авария машины, тогда k1 1,2 [1, прил. 3, табл. 11]; k 2 коэффициент условий работы муф- 56 ты, так как дано, что нагрузка нереверсивная, спокойная без толчков, то k2 1 [1, прил. 4, табл. 12]; k 3 – коэффициент, учитывающий угловое смещение валов, принимаем, что угловое смещение валов равно предельному значению для кулачково-дисковой муфты = 0,5° [1, прил. 4, рис. 8], тогда k 3 = 1,25 [1, прил. 4, табл. 13]. Из сравнения параметров муфт следует: кулачково-дисковая муфта с посадочным диаметром отверстий полумуфт d = 55 мм не подходит, так как не выполняется проверка на прочность [1, прил. 4, табл. 14]: Т Н 1000 TМР 1556 Н∙м; для цепных муфт с однорядной цепью с посадочным диаметром отверстий полумуфт d = 55 мм проверка на прочность также не выполняется [1, прил. 4, табл. 7]: Т Н 1000 TМР 1556 Н∙м; зубчатая муфта исполнения 1 с цилиндрическими отверстиями диаметром d = 55 мм, габаритами 170 174 мм, посадочной длиной отверстия полумуфты 92 мм, [1, прил. 4, табл. 9] обеспечивает передачу требуемого крутящего момента Т Н 1600 TМР 1556 Н∙м. Условие прочности зубчатой муфты при перегрузках также выполняется, так как максимальный кратковременно действующий крутящий момент, передаваемый муфтой, меньше допускаемого Т M max = 2280 < Tmax = 3200 Н∙м. (Допускаемое значение крутящего момента Tmax , действующего кратковременно, должно быть [1, прил. 4, табл. 9] не более двукратной величины TH : Tmax = 2 TH = 2∙1600 = 3200 Н∙м.) Найдѐм радиальную консольную нагрузку от муфты на конец тихоходного вала редуктора и проверим выбранный редуктор. Радиальная консольная нагрузка FrМ , действующая со стороны муфты на вал редуктора, определяется по формуле [1, п. 1.3] FrМ k м FtM 0,2 32760 6550 Н, где k м – коэффициент, учитывающий тип муфты ( k м = 0,2); FtМ – окружная сила на муфте, FtМ = 2000Т MР / d расч = 2000∙1556/95 = 32760 Н, 57 где d расч mz = 2,5∙38 = 95 мм – делительный диаметр зубчатого венца полумуфты, m и z – соответственно модуль зубьев и их число [1, прил. 4, табл. 10]. Радиальная сила, действующая от муфты на конец тихоходного вала редуктора, меньше допускаемого значения FrМ 6550 < [FТ] = 7425 Н. Проверка выполняется, поэтому оставляем в приводе редуктор КЦ1 и зубчатую муфту, у которой наружный диаметр D = 170 мм, а длина L = 174 мм. Условное обозначение муфты: МУФТА 1 – 1600 – 55 – 1У3 ГОСТ Р 50895 – 96, Для угла перекоса = 0,5° находим радиальное смещение валов =1,1 мм [1, прил. 4, рис. 7]. В технических требованиях указываем: «Смещение осей выходного вала редуктора и приводного вала: – угловое – не более 0,5°; – осевое – не более 1,1 мм». 6. Конструирование привода Изображаем принципиальную кинематическую схему привода (рис. 5) в условных графических обозначениях в соответствии с ГОСТ 2. 770-68 и ГОСТ 2.703-2011. При компоновке привода учитываем размеры его элементов и следующие требования: минимум площади, занимаемой приводом и рамой, удобство монтажа и демонтажа узлов привода и регулировки межосевого расстояния перемещением электродвигателя на салазках. Рис. 5. Схема кинематическая принципиальная Дано: кинематическая схема привода (рис. 5); нагрузка спокойная без толчков, нереверсивная; геометрические параметры электродвигателя, редуктора, муфты; результаты расчѐта ремѐнной передачи; производство – единичное. Определить конструкцию привода . 58 1. Большой шкив размещаем на входном быстроходном валу редуктора. Выходной конец этого вала выполняется только коническим (рис. 6) с резьбой под гайку [2, с. 333]. Параметры вала. Диаметр резьбового участка d3 = М36×3. Диаметр цилиндрического участка d1 = 50 мм. Допуск f9. Длина конического участка l2 = 82 мм. Рис. 6. Выходной конец быстроходного вала редуктора КЦ1 В условиях единичного производства согласно рекомендациям [1, п. 2.4] принимаем материал большого шкива (рис. 7) – сталь 35, способ изготовления – точение из круглого проката. Расчѐт геометрических параметров выполняем в соответствии с ГОСТ Р 50641-94 [1, прил. 6, табл. 1-3]. Посадочное отверстие выполняем c конусностью 1:10. Ширина шкива M = (K – 1)e + 2f = 15(4 – 1) + 2∙10 = 65 мм, где для клинового ремня сечением A: e = 15 мм, f = 10 мм; K = 4 – число ремней. Округляем по ряду Ra 20 ГОСТ 6636-69 [3] М = 71 мм. Наружный диаметр большого шкива d e = d p + 2b = 250 + 2∙3,3 = 256,6 мм. Глубина канавки h1 = h + b = 8,7 + 3,3 = 12 мм. Угол канавки = 38° [1, прил. 6, табл. 1]. Толщина обода стального шкива δ = 0,56e = 8,4 мм. Уточняем по Ra 40 δ = 8,5 мм. Внутренний диаметр обода шкива (рис. 7) Do 250 2(8,7 8,5) 215,6 мм. Округляем по Ra 40 Do = 210 мм. Рис. 7. Конструктивный вид и размеры большого шкива 59 Толщина диска с = (1,2…1,3)δ 8 мм, поэтому с = (1,2…1,3)∙8,5 = (10,2…11,1) мм. Округляем по Ra 40 с = 11 мм. Диаметр ступицы определяем по формуле dст = 1,5d + 10 мм, с округлением по Ra 40. Для стального шкива dст = 1,5∙ 50 + 10 = 85 мм. Длина ступицы ℓст = (1,2…1,5)d = (1,2…1,5)∙50 = (60…75) мм. С учѐтом ширины шкива и длины конического участка вала редуктора (рис. 6) по Ra 40 принимаем ℓст = 71 мм. Для регулирования осевого положения шкива предусматриваем дистанционное кольцо. Остальные размеры определим при выполнении чертежа шкива. 2. В курсовой работе разрабатывают конструкцию и чертѐж только одного ведомого (большого) шкива, поэтому ведущий (малый) шкив, устанавливаемый на валу электродвигателя, относим к стандартным изделиям по ГОСТ 20889-88 и ГОСТ Р 50641-94. Принимаем исполнение электродвигателя с цилиндрическим выходным концом (рис. 8) как наиболее распространѐнное [1, п. 2.4]. Рис. 8. Чертѐж двигателя марки АИР исполнения IM 1081 (d1 = 28 мм, l1 = 60 мм) Окружная скорость шкива равна V = 7,4 м/с, поэтому, в соответствии с рекомендациями [1, п. 2.4], выполняем малый шкив из чугуна СЧ 20. Определим основные размеры малого шкива для заказа и чертежа общего вида. Ширина шкивов одинаковая, поэтому М = 71 мм. Наружный диаметр шкива d e = d p + 2b = 100 + 2∙3,3 = 106,6 мм. 60 Учитывая, что d p = 100 мм и у электродвигателя l1 = 60 мм, принимаем конструктивный вид шкива по ГОСТ Р 50641-94 – тип 2 [1, п. 2.4, рис. 12], располагая выточку со стороны концевой шайбы, обеспечивающей осевую фиксацию шкива (рис. 9). Ориентировочная длина ступицы ℓст = L = (1,2…1,5)d = = (1,2…1,5)∙28 = (34…42) мм. Рис. 9. Эскиз малого шкива Учитывая, что концевая шайба для осевой фиксации шкива должна упираться в ступицу шкива, а не в вал, принимаем длину ступицы L= 56 мм (Ra 40). Посадочный диаметр шкива (рис. 9) равен d1 = 28 H7. Поле допуска вала в соответствии с ГОСТ 12080-66 при d1=28 мм составляет j6 или k6 [1, п. 2.4]. Учитывая рекомендации [1, п. 2.4] для шпоночного соединения шкива и вала при нереверсивной работе без толчков и ударов принимаем посадку H7/k6. 3. Зубчатая муфта устанавливается на цилиндрический конец выходного вала редуктора (рис. 10). Параметры вала. Диаметр D3 = 55 мм Длина выходного конца l3 = 110 мм. Рис. 10. Выходной конец тихоходного вала редуктора Допуск диаметра вала D3 = 55 мм – m6 (ГОСТ 12080-66) [1, п. 2.4], допуск отверстия муфты H7 [1, прил. 4, табл. 9], посадка – H7/m6. Посадочная длина полумуфты l = 82 мм, а посадочная длина вала l3 = 110 мм. Для осевого позиционирования муфты установим дистанционную втулку. 61 7. Мероприятия по технике безопасности Расположение привода в цехе должно соответствовать характеру производства и технологическому процессу, а также обеспечивать безвредные и безопасные условия труда. Расстояние между оборудованием, ширина проходов и проездов устанавливается в соответствии с действующими нормами. Электродвигатель заземлить. Ремѐнную передачу закрыть защитным кожухом. Закрыть защитным кожухом зубчатую муфту. К обслуживанию привода могут быть допущены только те рабочие, которые изучили устройство и инструкцию по эксплуатации. Перед включением следует удостовериться в исправности механизмов и в том, что пуск двигателя никому не угрожает опасностью. Обнаружив во время осмотра какие-либо неисправности, рабочий должен сообщить об этом мастеру и до их устранения не приступать к работе. Запрещается оставлять работающий механизм без присмотра. Запрещается касаться движущихся частей привода и облокачиваться на него; брать или передавать через работающий привод предметы; чистить; смазывать; ремонтировать механизмы на ходу. Недопустимо пользоваться рукавицами при выполнении работ, если имеется опасность их захвата вращающимися частями. Запрещается доставать попавшие в механизмы привода предметы, не отключив предварительно привод. Список использованной литературы 1. Толстошеев, А.К. Основы конструирования: курсовая работа: учеб. пособие/ А.К. Толстошеев, В.А. Татаринцев. – Брянск: БГТУ, 2014. – 188 с. 2. Анфимов, М.И. Редукторы. Конструкции и расчѐт: Альбом/ М.И. Анфимов. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1993. – 464 с.: ил. 3. Дунаев, П.Ф. Конструирование узлов и деталей машин/ П.Ф. Дунаев, О.П. Леликов. – 12-е изд., стер. – М.: Академия, 2009. – 496с. 62 2.3. Пример расчѐта цепной передачи Дано: кинематическая схема цепной передачи (рис. 11) для стационарной машины, расположенной в помещении; мощность на малой звѐздочке = 6,77 кВт; частота вращения этой звѐздочки = 145 мин-1; передаточное отношение цепной передачи = 1,8; угол наклона передачи к горизонту 50 ; межосевое расстояние a = 1000 мм; нагрузка реверсивная с сильными ударами; срок службы цепи = 8000 ч. Найти: конструктивные параметры цепной передачи с приводной роликовой цепью по ГОСТ 13568 – 97. Рис. 11. Кинематическая схема цепной передачи Основными критериями работоспособности цепных передач являются износостойкость шарниров цепи, а также статическая прочность цепи на разрыв. Расчѐт цепной передачи выполнен в соответствии с типовой методикой [1, п. 2.3], в которой на основании опыта эксплуатации и испытаний даны рекомендации и требования по выбору конструктивных параметров цепной передачи и стандартной приводной цепи. Проектный расчѐт цепной передачи 1. Ориентировочное ожидаемое значение средней скорости движения цепи найдѐм по формуле 2. Определим предварительно свойства цепной передачи. Поскольку цепная передача тихоходная, то выполняем еѐ открытой, имеющей в целях безопасности легкое ограждение [1, п. 1.3]. Нагрузка реверсивная, ведущая и ведомая ветви цепи регулярно меняются местами, поэтому применяем нерегулируемую передачу. 3. Выбираем способ смазывания шарниров цепи. 63 Для тихоходной открытой передачи (V < 2 м/с) принимаем периодическое (через 6…8 ч) смазывание жидким смазочным материалом ручной маслѐнкой с внутренней стороны нижней ветви цепи у еѐ входа в зацепление со звѐздочкой [1, п. 1.3]. 4. Коэффициент способа смазывания шарниров цепи соответственно равен [1, прил. 5, табл. 1] K сп 1,4. 5. Коэффициент угла наклона передачи при = 50° K 0,15 0,15 50 1,06. (При < 45° K 1 ). 6. Температура воздуха в помещении, где установлен привод (10…30°C), соответствует нормальному температурному интервалу эксплуатации цепной передачи: – 25°C < 150°C. Коэффициент, учитывающий рабочую температуру передачи, равен K 1. (При – 25°C K 2...3; при > 150°C K 1,2...1,5 ). 7. Коэффициент динамичности (ударности), учитывающий наличие толчков при работе цепной передачи [1, прил. 5, табл. 2] K д 1,5. 8. Коэффициент эксплуатации, учитывающий условия работы рассматриваемой передачи K э Kд K K 1,5 1,06 1 1,59. 9. Коэффициент, учитывающий переменность вращающего момента на приводном валу рабочей машины k T t Z h i i (1 0,5 0,6 0,3 0,4 0,2) 0,76, i 1 Tном t р где k – общее число режимов нагрузки; Ti, ti соответственно i-й вращающий момент и время его действия. Здесь по условию: k 3; t1 / t р 0,5; t2 / t р 0,3; t3 / t р 0,2. T1 / Tном 1; T2 / Tном 0,6; T3 / Tном 0,4. (При отсутствии исходных данных о характере действия нагрузки, в запас надежности расчетов, принимают Z h 1 ). 64 10. Учитывая рекомендации, выбираем однорядную приводную роликовую цепь типа ПР, тогда коэффициенты типа цепи и рядности соответственно равны Kц 1,2; K m 1. 2, для (Коэффициент типа цепи для цепей ПР равен Kц =1,1,2; двухрядной цепи K m 0,9 , для трѐхрядной – K m 0,85 ). 11. Коэффициент срока службы цепи 435000 Kц K m K сп 435000 1,2 1 1,4 kсл 91,35. tз 8000 12. В соответствии с рекомендациями [1, п. 1.3] принимаем вогнуто-выпуклый профиль звѐздочек по ГОСТ 59169. 13. Назначаем число зубьев ведущей звѐздочки z1 в зависимости от передаточного отношения, учитывая, что нечѐтное число зубьев звѐздочки в сочетании с чѐтным числом звеньев цепи обеспечивает более равномерный износ шарниров цепи. Для назначаем [1, прил. 5, табл. 3] z1 27. 14. Определяем максимальное значение числа зубьев большей звѐздочки, при котором ещѐ гарантируется правильное зацепление изношенной цепи с зубьями. Для звѐздочек с вогнуто-выпуклым торцовым профилем по ГОСТ 59169 [1, п. 1.3] z2 max 80. 15. Найдѐм число зубьев большой звѐздочки по формуле z2 iц z1 1,8 27 48,6 z2 max 80. Округляем до ближайшего нечѐтного целого числа z2 49 80. 16. Фактическое передаточное отношение z 49 iцф 2 1,81. z1 27 Проверка. Относительная погрешность передаточного отношения находится в допускаемом диапазоне значений: 17. Для снижения вредного влияния ударов шарниров цепи о зубья звѐздочек воспользуемся рекомендациями по выбору максимально допустимого шага цепи [1, прил. 5, табл. 4]. 65 = 145 мин-1 и z1 27 наибольший допускаемый шаг цепи = 50,8 мм. 18. Расчѐтная геометрическая характеристика цепи При z1 (iцф ) 2 6250 K Z P 1 э h 1 3 Fр ( p) Aоп 6 t kсл a n1 6250 1,59 0,76 6,77 3 27 1,812 109 мм∙мм1/6. 91,35 1000 145 19. Принимаем цепь [1, прил. 5, табл. 6], у которой геометрическая характеристика равна или больше расчѐтной: F ( p) Fр ( p), а шаг не превышает максимального значения р pmax . Подходят две цепи: цепь ПР – 25,4 – 60 ГОСТ 13568-97, для которой: ⁄ ( ) и цепь ПР – 31,75 – 89 ГОСТ 13568 – 97, для которой ⁄ ( ) Здесь Q – статическая нагрузка, разрывающая цепь. Цепь с меньшим шагом более предпочтительна, так как обеспечивает меньшие габариты звѐздочек, поэтому принимаем для дальнейшей проверки работоспособности цепь ПР – 25,4 – 60, несмотря на предельное значение параметра F ( p) Fр ( p) . Проверочный расчѐт цепной передачи 20. Скорость движения принятой цепи n z p 145 27 25,4 V 11 1,1,66 66 м /м/с. с. 60000 60000 21. Уточним значения коэффициентов, начиная с п. 2 расчѐта. Так как скорость цепи осталась в диапазоне V < 2 м/с, то значения найденных ранее коэффициентов остались без изменения. 22. Тяговое усилие передачи (окружная сила) P1 103 6,77 103 Ft 4078 V 1,66 66 23. Определим натяжение звеньев цепи Fv , Н, вызываемое центробежной нагрузкой, по условию: 0 Fv 2 qцV при V 5 м/с; при V 5 м/с, где qц – линейная плотность цепи, кг/м, [1, прил. 5, табл. 6]. Так как V 1,66 5 м/с, то принимаем Fv 0. 24. Найдѐм силы натяжения ветвей цепи. Номинальное значение силы натяжения ведущей ветви цепи F1. Kд Ft Fv 1,5 4078 6117 Номинальное значение силы натяжения ведомой ветви цепи F2 Fv 0. 25. Проверим давление в шарнирах цепи на отсутствие возможности наступления в процессе эксплуатации передачи значительного (до 200° C и выше) нагрева цепи 25.1. Найдѐм среднее давление в шарнирах цепи по формуле 0,5F1 F2 0,5(6117 0) qср 17 МПа. Аоп 179,7 где Aоп – площадь проекции опорной поверхности шарнира цепи на его диаметральную плоскость [1, прил. 5, табл. 6], Aоп 179,7 мм2. 25.2. Проверим условие qсрV 17 1,66 28,2 МПа∙м/с < [qV ] (25...30) МПа∙м/с. Критерии оказались меньше допускаемых значений, следовательно, передача не теряет работоспособность. (Если условие не выполняется, то следует выбрать цепь с большим шагом и повторить расчѐт с п. 20). 26. Проверяем выбранную цепь на отсутствие ее статического разрушения (разрыва) при действии пиковых нагрузок. 26.1. Вычислим величину рабочего натяжения ведущей ветви цепи F1max , Н, возникающего при действии пиковой нагрузки T F1max пик Ft Fv 2,2 4078 8972 Н. Tном где Tпик , Tном соответственно пиковый и номинальный вращающие моменты, действующие на передачу, Нм. Так как в цепных переда- 67 чах под пиковым моментом обычно понимают максимальное значение вращающего момента, действующего при пуске со стороны электродвигателя, то в этом случае имеем (см. условие задачи) Tпик Tпуск 2,2. Tном Tном Это обусловлено тем, что от остальных более высоких перегрузок цепные передачи обычно защищены специальными предохранительными устройствами, например муфтами предельного момента. 26.2. Находим расчетное значение S коэффициента запаса статической прочности выбранной цепи и сопоставляем его с допускаемым (необходимым) значением [S] по условию Q S S , F1max Допускаемое значение коэффициента запаса статической прочности цепи [S] назначаем в зависимости от шага цепи и частоты вращения малой звездочки передачи [1, прил. 5, табл. 5] [ ] Поскольку расчѐтный коэффициент запаса меньше допускаемого, принимаем цепь с большим шагом p 31,75 pmax 50,8 мм (ПР – 31,75 – 89 ГОСТ 13568 -97) и повторяем проверочный расчѐт с п. 20. 27.Уточним скорость движения цепи n z p 145 27 31,75 V 11 2,07 м/с. 60000 60000 28. Уточним принятые ранее коэффициенты, начиная с п. 2. Несмотря на небольшое увеличение скорости движения цепи, оставляем принятый ранее способ смазывания шарниров цепи (периодическое смазывание жидким смазочным материалом) и соответственно значение коэффициента способа смазки. Остаются прежними и другие коэффициенты и параметры цепной передачи. 29. Уточним тяговое усилие передачи P1 103 6,77 103 Ft 3270 Н. V 2,07 30. Так как V 2,07 5 м/с, то принимаем Fv 0. Номинальное значение силы натяжения ведущей ветви цепи 68 F1 Kд Ft Fv 1,5 3270 4905 Н. Номинальное значение силы натяжения ведомой ветви цепи F2 Fv 0. 31. Найдѐм среднее давление в шарнирах цепи по формуле 0,5F1 F2 0,5(4905 0) qср 9,35 Мпа, Аоп 262,2 где Aоп 262,2 мм2 [1, прил. 5, табл. 6]. Проверим условие qсрV 9,35 2,07 19,4 МПа∙м/с [qV ] (25...30) МПа∙м/с. Условие работоспособности цепи выполняется. 32. Проверяем выбранную цепь на отсутствие ее статического разрушения (разрыва) при действии пиковых нагрузок. T F1max пик Ft Fv 2,2 3270 7194 Н. Tном [ ] Условие статической прочности выполняется. 33. Определяем необходимое значение относительного увеличения шага цепи (относительного износа цепи), p ,% [1, п. 1.3]. Так как z2 49 50, принимаем p p / p 2 %. 34. Проверим межосевое расстояние цепной передачи. Ориентировочные значения диаметров окружностей выступов звѐздочек найдѐм по приближѐнным формулам 1 1 De1 p 0,5 31,75 0,5 287,5 мм. 180 180 tg tg z 27 1 1 1 De 2 p 0,5 31,75 0,5 510,4 мм. 180 180 tg tg z 49 2 Минимальное значение межосевого расстояния [1, п. 1.3] ( ) 69 Для выбранной цепи предварительное межосевое расстояние в долях шага находится в рекомендуемом диапазоне значений [1, п. 1.3] a p a / р 1000 / 31,75 31,5. 35. Предварительное значение числа звеньев цепи равно 2 Wпр 2a z2 z1 z2 z1 p p 2 2 a 2 49 27 49 27 1 2 31,5 101,4. 2 6,28 31,5 Чтобы не применять специальное соединительное звено цепи, округляем полученное число до ближайшего четного целого W 102. 36. Проверим принятое значение числа звеньев цепи W по следующему условию, ограничивающему число e, с1, ударов в секунду шарниров цепи о зубья малой звездочки передачи: zn e 1 1 [e] 3. 60W 27 145 e 0,64 [e] 3. 60 102 Проверка выполняется. (Если условие п. 36 не выполняется, то необходимо увеличить значение числа зубьев звѐздочки z1 ). 37. Номинальное aном значение межосевого расстояния передачи (при котором отсутствует провисание цепи) равно: 2 2 p z2 z1 z2 z1 z2 z1 aном W W 2 4 2 2 2 31,75 49 27 2 102 38 102 38 2 1010 мм, 4 3,14 z z 49 27 где 2 1 38. 2 2 Проверка: отношение межосевого расстояния к шагу соответствует рекомендуемому (п. 34) значению a 1010 a p ном 31,8. p 31,75 70 38. Для получения небольшого провисания ведомой ветви цепи, необходимого для нормальной работы передачи, расчѐтное межосевое расстояние уменьшают на a (0,002...0,004)a . Монтажное межосевое расстояние – целое число, равное a м 1010 0,003 1010 1007 мм. 39. Проверим передачу на отсутствие резонанса цепи при любом режиме ее работы по следующим условиям: n1 1,3n1кр при n1 n1кр ; n1 0,7n1кр при n1 n1кр , где n1кр критическая частота вращения малой звездочки. n1кр 30 F1 30 4905 39,5 мин-1. z1a qц 27 1,01 3,8 Здесь qц = 3,8 кг/м – линейная плотность цепи [1, прил. 5, табл. 6]. n1 145 1,3n1кр 1,3 39,5 51,4 мин-1. Условие выполняется, поэтому резонансные колебания цепи отсутствуют. Цепная передача работает в зарезонансной зоне. (Если условие не выполняется, то необходимо изменить число зубьев малой звѐздочки и межосевое расстояние). 40. Коэффициент смазки K 1,4 kс сп 0,97. V 2,07 41. Расчѐтное давление в шарнире цепи F 4905 q 1 18,7 МПа. Аоп 262,2 42. Определим расчѐтный (прогнозируемый) срок службы цепи в часах из условия еѐ износостойкости по формуле tр 4350 p K ц К m kс z1 3 а p iцф qZ h V 4350 2 1,2 1 0,97 27 31,8 1,81 3 11217. 18,7 0,76 2,07 (Если прогнозируемый срок службы выбранной цепи отличается от заданного срока службы не более, чем на (10…15) %, то в корректировке значений параметров цепной передачи нет необходимости). 71 Расчѐтный срок службы цепи оказался существенно больше заданного требуемого значения t р 11217 t з 8000 ч. Необходимо уменьшить расчѐтный срок службы передачи. Так как цепь с меньшим шагом не обеспечивает необходимый запас статической прочности, то изменяем режим смазывания шарниров цепи. 43. Увеличим до 16 ч интервал смазывания жидким смазочным материалом, тогда коэффициент, учитывающий способ смазывания, уменьшится [1, прил. 5, табл. 1] K сп 1,2. Коэффициент смазки также уменьшится в 1,167 раза K 1,2 kс сп 0,83. V 2,07 Соответственно уменьшится и расчѐтный срок службы t р 11217 / 1,167 9610 ч. Дальнейшее уменьшение срока службы цепи возможно за счѐт уменьшения межосевого расстояния, но в рассматриваемом случае межосевое расстояние задано фиксированным, поэтому прекращаем корректировку параметров цепной передачи. 44. Величина радиальной нагрузки от цепной передачи на валы: Fц bKд Ft 1,15 1,5 3270 5640 Н, где b – коэффициент, учитывающий угол наклона линии центров передачи к горизонту, при = 50° b = 1,15. Для горизонтальных передач ( 30 ) принимают b 1,2; для вертикальных передач ( 60 ) – b 1,05; для наклонных передач ( 30 60 ) – b 1,15 . 2.4. Советы «Бывалого» 1. Про конструктивный вид электродвигателя. Условное обозначение исполнения двигателя (ГОСТ 2479-79) состоит из латинских букв IM (International Mounting) и следующих за ними четырех цифр: 72 1-я цифра обозначает конструктивное исполнение; 2-я и 3-я – способ монтажа и направление конца вала; 4-я – исполнение конца вала. В курсовой работе обычно применяют исполнение IМ1081 или IМ1083, выходной конец вала – со шпонкой. Обозначение IМ10 характеризует машину на лапах с двумя подшипниковыми щитами. Цифра 8 в обозначении направления конца вала (3-я цифра) означает, что машина может работать при любом направлении конца вала. Цифра 1 в обозначении исполнения конца вала (4-я цифра) означает, что машина с одним цилиндрическим концом вала, а цифра 3 – с одним коническим концом. Размеры цилиндрических и конических (с конусностью 1:10) концов валов выполняют по ГОСТ 12080-66 и ГОСТ 12081-72 соответственно [2]. Например, IM1081 – машина на лапах с двумя подшипниковыми щитами с одним цилиндрическим концом вала, может работать при любом направлении конца вала. 2. Про выбор вида выходного конца вала двигателя. Выходной конец вала электродвигателя выполняется коническим или цилиндрическим. Какой вариант исполнения электродвигателя следует применять в курсовой работе? Если на вал электродвигателя устанавливается шкив значительного размера (dр 400 мм), то для удобства монтажа и демонтажа шкива, а также для повышения точности его центрирования необходимо выбрать конический конец вала электродвигателя со шпонкой и наружной резьбой для осевой фиксации гайкой. Если размеры шкива невелики, то можно устанавливать шкив на цилиндрический (обычная практика) или конический с внутренней резьбой конец вала. Если на вал электродвигателя устанавливается полумуфта, то необходимо согласовать исполнение конца вала электродвигателя с конструкцией полумуфт. Например, муфта упругая со звѐздочкой изготовляется только с цилиндрическими посадочными отверстиями. 3. Про шкивы. Конструкция. Шкивы относят или к деталям, которые конструируют и изготавливают на предприятии, или к стандартным покупным изделиям. Шкивы по ГОСТ 20889-88 и ГОСТ Р 50641-94 для приводных клиновых ремней изготавливают следующих девяти типов (рис. 12): 1. монолитные с односторонней выступающей ступицей; 2. монолитные с односторонней выточкой; 3. монолитные с односторонней выточкой и выступающей ступицей; 73 4. с диском и ступицей, выступающей с одного торца обода; 5. с диском и ступицей, укороченной с одного торца обода; 6. с диском и ступицей, выступающей с одного и укороченной с другого торца обода; 7. со спицами и ступицей, выступающей с одного торца обода; 8. со спицами и ступицей, укороченной с одного торца обода; 9. со спицами и ступицей, выступающей с одного и укороченной с другого торца обода. Рис. 12. Конструктивный вид шкивов по ГОСТ 20889-88 и ГОСТ Р 50641-94 Примечание. 1. Шкивы типов 1..3 предназначены для клиновых ремней сечением Z и А; типов 4,9 – для клиновых ремней сечениями Z, A, B, C. 2. Допуск торцового биения обода и ступицы относительно оси посадочного отверстия должен быть не грубее 10-й степени точности по ГОСТ 2464381. Предельное отклонение диаметра ступицы d пo H9. Неуказанные предельные отклонения размеров обрабатываемых поверхностей: Н14; hl4. Значение параметра шероховатости по ГОСТ 2789-73 рабочих поверхностей канавок шкива должно быть Rа < 2,5 мкм. 74 Шкивы с расчѐтным диаметром dр = 63…100 мм выполняют монолитными, точеными, с выступающей односторонней ступицей или без нее (табл. 1). Шкивы с диаметром dр = 100…400 мм изготавливают со сплошным диском или имеющим 4 6 отверстий, предназначенных для удобства демонтажа и снижения веса шкивов. Шкивы, имеющие dр > 400 мм, выполняют со спицами эллиптической формы. Спицы сварных шкивов могут иметь тавровое или двутавровое поперечное сечение. Число спиц Zсп выбирается в зависимости от значения расчетного диаметра шкива: при dр 500 мм принимают Zсп = 4; при dр = 500…1600 мм Z сп = 6; при dр = 1600…3000 мм Z сп = 8. Таблица 1 Конструкция шкива Сечение нормального ремня Z A B C Конструкция шкива при dр, мм Монолитная с диском со спицами 50…90 80…160 ≥ 180 90…100 112…200 ≥ 224 125…250 ≥ 280 200…355 ≥ 400 Конструктивный вид ступицы. Шкивы отличаются, в том числе, по виду ступицы – укороченной или выступающей с одного конца. Предпочтительней применять вариант, у которого обод шкива, установленного на консольном участке вала, расположен ближе к опоре, что уменьшает действующий на вал изгибающий момент (рис. 13). Рис. 13. Схема установки шкива на входной вал редуктора Способ изготовления. В единичном производстве шкивы небольших (dр 250 мм) диаметров изготавливают точением из стального (стали марок 20; 35; 45 и т.п.) круглого проката ГОСТ 2590-2006, а при 250 < dр 500 мм из поковок. При dр > 500 мм шкивы делают сварными из углеродистых сталей Ст3 или Ст5 ГОСТ 380-94. 75 В условиях любой разновидности серийных производств шкивы выполняют литыми, а при массовом производстве целесообразно применение сборных штампо-лито-сварных конструкций шкивов. Материал. В серийном производстве для изготовления шкивов при окружных скоростях их вращения V < 30 м/с обычно применяются серые чугуны. При V < 5 м/с – чугун СЧ15, а при V > 5 м/с СЧ20, СЧ25 ГОСТ 1412-85. При окружных скоростях вращения V 30 м/с используют высокопрочные (с шаровидным графитом) чугуны марок ВЧ40, ВЧ45 ГОСТ 7293-85 или иногда (при неудовлетворительной прочности шпоночных пазов или шлиц чугунной ступицы) стальное литье обычного качества, например Сталь 25Л-1 ГОСТ 977-88. Шкивы быстроходных передач (V > 50 м/с) целесообразно изготавливать из материалов с низкой плотностью – легких сплавов, например силумина АЛ4 ГОСТ 2685-75, либо пластмасс. Посадки. При выборе шпоночного соединения шкивы устанавливают на валах по следующим посадкам: при нереверсивной работе без толчков и ударов по H7/k6; нереверсивной работе с толчками и ударами H7/m6; реверсивной работе H7/n6. При использовании соединения прямобочными шлицами (ГОСТ 1139 – 80) шкивы на валах устанавливают: для нереверсивных передач – центрирующие поверхности наружного диаметра по посадке H7/jS6, а боковые поверхности по D9/jS7; для реверсивных – H7/n6 и F8/jS7 соответственно. 4. Про выбор шага цепи. Если определение расчѐтной геометрической характеристики цепи (п. 2.3) вызывает серьѐзные затруднения, то можно найти шаг цепи подбором, используя, например, метод деления отрезка (интервала значений шага) пополам. 5. Про звѐздочки. Материал и термообработка. В условиях единичного или мелкосерийного производства обычно применяют объемную закалку звездочек; при среднесерийном и большем масштабе производства поверхностную закалку зубьев звездочек с нагревом газопламенной установкой или токами высокой частоты (8000 Гц). Для изготовления звездочек применяют следующие материалы: среднеуглеродистые стали марок 45; 50; 65, обеспечивающие после закалки твердость поверхности зубьев 45…50 HRC; 76 легированные стали марок 35ХГСА; 40X; 40XH; 45X; 45XH; 50Г, позволяющие достигнуть твѐрдости 50…55 HRC; для звездочек тихоходных (V 3 м/с) цепных передач, не подвергаемых ударным нагрузкам, чугун марок СЧ20; СЧ30 с закалкой и отпуском до твердости 350…420 HB. Расчѐт геометрических параметров звѐздочек. После расчѐта цепной передачи (п. 3 пояснительной записки) получают следующие данные: шаг цепи (p или t), числа зубьев звѐздочек (z1, z2), число рядов цепи (n). Расчѐт размеров звѐздочек выполняют по формулам ГОСТ 591-69 (прил. 5, табл. 4, 5). Геометрический расчѐт звѐздочек, как и шкивов, необходимо выполнять в п. 6 пояснительной записки «Конструирование привода». Необходимые для этого расчѐта размеры элементов цепи принимают по ГОСТ 13568-97 (прил. 6, табл. 6). Необходимая точность расчѐта указывается в приложении к таблицам, по которым ведѐтся расчѐт. При выполнении расчѐта учитывать, что основное применение получили впадины со смещением на величину е центров дуг окружностей их очерчивающих; впадины без смещения е = 0 применяют только в звездочках точных реверсивных передач с одно- и двухрядными цепями. Размеры ступицы звѐздочки определять, как для шкивов. 6. Про выбор схемы червячного редуктора. Типовые червячные одноступенчатые редукторы выполняются с различными вариантами расположения червяка (входного вала) и червячного колеса (выходного вала): с нижним, верхним и боковым расположением червяка. Какой вариант выбрать? Нижнее расположение червяка (под колесом) обеспечивает лучшие условия смазки и охлаждения зацепления, а также упрощает смазывание подшипников червяка, но при больших частотах вращения червяка, погруженного в масло, снижается КПД редуктора из-за гидравлических потерь. Поэтому червяк следует расположить над колесом, если его частота вращения больше 1500 мин-1, и под колесом, если меньше. Редукторы с боковым расположением червяка в курсовой работе не применяются, так как выходной вал червячного колеса является не горизонтальным (как у червяка и приводного вала машины), а вертикальным. 7. Про муфты. Таблица параметров. Номинальный крутящий момент TH – крутящий момент, передаваемый муфтой в течение срока службы при длительном режиме работы с постоянной нагрузкой и 77 постоянным направлением вращения. Для большинства муфт (цепных, кулачково-дисковых, упругих втулочно-пальцевых, с торообразной оболочкой, с резиновой звѐздочкой) для каждого значения номинального крутящего момента в таблицах указаны несколько стандартных фиксированных значений посадочных диаметров отверстий полумуфт. Но для зубчатой муфты в таблице параметров (прил. 4, табл. 9) для каждого значения номинального крутящего момента указано максимальное значение посадочного диаметра отверстия. Это означает, что можно подобрать зубчатую муфту для вала, диаметр которого не указан в таблице. Это также означает, что, можно подобрать несколько зубчатых муфт с разными номинальными крутящими моментами для одного диаметра вала. Ограничения частоты вращения. Выбирая муфту, необходимо учитывать ограничение частоты вращения полумуфт. Зубчатую муфту, заказываемую для эксплуатации при частоте вращения равной или превышающей 50% от значения допускаемой частоты, указанной в ГОСТ, обозначают буквой С. Букву С присваивают так же муфте упругой со звѐздочкой (и с торообразной оболочкой), эксплуатируемой при частотах вращения не менее 70% от значений допускаемых. Климатические условия эксплуатации. В условном обозначении муфт указывают их климатические исполнения и категории размещения в соответствии с ГОСТ 15150-69 табл. 2, 3. Таблица 2 Климатические исполнения изделий, предназначенных для эксплуатации на суше, реках, озѐрах Наименование Для макроклиматического района с умеренным климатом Для макроклиматических районов с умеренным и холодным климатом Для всех макроклиматических районов на суше, кроме макроклиматического района с очень холодным климатом Обозначения У УХЛ О Таблица 3 Категории размещения изделий Характеристика Для эксплуатации в закрытых помещениях с естественной вентиляцией без искусственно регулируемых климатических условий Для эксплуатации в закрытых помещениях с искусственно регулируемыми климатическими условиями Обозначение 3 4 78 Что делать, если по таблицам ГОСТ не удаѐтся подобрать муфту для соединения валов с большой разницей значений диаметров? Для муфты упругой втулочно-пальцевой допускается посадочное отверстие в одной из полумуфт выполнять меньшего диаметра, установленного для других номинальных крутящих моментов. Задача принятия решений. Решение по выбору муфты из нескольких альтернатив, каждая из которых подходит и по диаметрам соединяемых валов и по значению передаваемого крутящего момента, принимать только на основе сравнения по критериям, например минимума массы или габаритов, допусков на несоосность валов и др. Требования безопасности. Все муфты должны быть защищены предохранительными кожухами. 8. Про допуски. Поля допусков диаметров цилиндрических концов валов (редукторов и электродвигателей) устанавливаются ГОСТ 12080-66 и составляют: при диаметре вала до 30 мм включительно – j6; свыше 30 до 50 мм – k6; свыше 50 мм – m6.(Допускается принимать поле допуска концов валов диаметром до 30 мм – k6). Поля допусков конических концов валов устанавливаются ГОСТ 1208172. Поле допуска наружной резьбы с шагом до 0,8 мм включительно – 6g; свыше 0,8 мм – 8g; внутренней резьбы – 7H. 9. Про условные обозначения на кинематических схемах. Дополнительно к п. 2.2 применяются условные обозначения (табл. 4). Таблица 4 Условные обозначения в кинематической схеме привода Наименование Неподвижное соединение детали с валом Передачи червячные с цилиндрическим червяком Передачи червячные глобоидные Обозначение 79 Окончание табл. 4 Наименование Передача цепью без уточнения типа цепи Муфта упругая Передачи зубчатые цилиндрические внешнего зацепления без уточнения типа зубьев Планетарная передача, схема 2k-h: a – быстроходный вал и центральное зубчатое колесо; h – тихоходный вал и водило; g – сателлит; b – неподвижное (опорное) зубчатое колесо Планетарная передача, схема 3k: a – быстроходный вал и центральное зубчатое колесо; e – тихоходный вал и центральное зубчатое колесо; g,f – двухвенцовый сателлит; b – неподвижное (опорное) зубчатое колесо; h – водило Двухступенчатая планетарная передача, в каждой ступени схема 2k-h: a2 – быстроходный вал и центральное зубчатое колесо; h1 – тихоходный вал и водило; b1, b2 – неподвижные зубчатые колѐса; g1,g2 – сателлиты; h2 – водило Неподвижное звено (стойка). (Для указания неподвижности любого звена часть его контура покрывают штриховкой) Обозначение 80 3. СПЕЦИФИКАЦИЯ И ЧЕРТЕЖ ОБЩЕГО ВИДА 3.1. Указания к оформлению спецификации К основным конструкторским документам относят: для чертежа общего вида привода и сборочного чертежа сварной рамы – спецификацию, а для деталей (шкива, звѐздочки) – чертѐж детали. Спецификация – основной конструкторский документ, содержащий текст, разбитый на графы (рис. 1), и определяющий состав специфицированного изделия и конструкторской документации, относящейся к этому изделию. Рис. 1. Форма спецификации: (1) – поле основной надписи Спецификация может располагаться на нескольких листах формата A4 ватмана или писчей бумаги. На первом листе должна быть основная надпись по ГОСТ 2.104-2006 форма 2 (рис. 2), на всех последующих листах по упрощѐнной форме 2а (рис. 3). Спецификация в курсовой работе (рис. 2) состоит из четырѐх разделов, которые располагают в такой последовательности: Документация; Сборочные единицы; Детали; Стандартные изделия. Наименование каждого раздела подчеркивается. После каждого раздела спецификации необходимо оставлять несколько свободных строк. 81 Рис. 2. Пример выполнения первого листа спецификации В графе «Наименование»: а) в разделе «Документация» указывают документы, составляющие основной комплект конструкторской документации изделия: чертеж общего вида привода и пояснительная записка; б) в разделе «Сборочные единицы» указывают изделия, состоящие из составных частей. в) в разделе «Детали» – детали, входящие в состав основного изделия (в этот раздел не включаются детали, входящие в состав изделий, указанных в разделе «Сборочные единицы»); г) в разделе «Стандартные изделия» записывают изделия, примененные по стандартам и техническим условиям. 82 В пределах каждой категории стандартов запись производят по группам изделий. Например: крепежные изделия, изделия разные (цепи, ремни и т.п.). В пределах каждой группы – в алфавитном порядке наименования изделий, например «Болт», «Гайка», «Шайба» (рис. 3). В пределах каждого наименования в порядке возрастания обозначения стандартов, например «Гайка М20-6Н.5(S30) ГОСТ 591570»; «Гайка М24×2-6Н.05.05 ГОСТ 11871-88». В пределах каждого обозначения стандарта – в порядке возрастания основных параметров изделия: «Болт М12-6g×60.5.8 ГОСТ 7808-70»; «Болт М20-6g×65.5.8 ГОСТ 7808-70». Рис. 3. Пример выполнения второго и последующих листов спецификации В графе «Обозначение» указывают обозначение документов, сборочных единиц, деталей в виде буквенно-цифрового индекса. Первое число обозначает номер задания, второе – номер варианта числовых данных, третье – порядковый номер детали или сборочной единицы, четвертое – порядковый номер деталей, входящих в состав сборочной единицы. 83 Примеры обозначения конструкторской документации проектируемого изделия «Привод к горизонтальному валу рабочей машины», если номер задания – 7, а вариант числовых данных – 6: чертеж общего вида – ОК 07.06.00.000 ВО; пояснительная записка – ОК 07.06.00.000 ПЗ; спецификация – ОК 07.06.00.000, где ОК – аббревиатура дисциплины «Основы конструирования», ВО – обозначение чертежа общего вида, а ПЗ – пояснительной записки. В разделе «Стандартные изделия» графа «Обозначение» не заполняется, поскольку в процессе создания сборочного изделия на стандартные изделия чертежи не выполняются. В графе «Поз» (позиция) записывают порядковые номера составных частей, указанные на полках-выносках чертежа изделия в последовательности записи их в спецификации. В графе «Кол» (количество) указывают количество деталей. Спецификации в курсовой работе размещаются в приложении к пояснительной записке. 3.2. Требования к оформлению чертежа общего вида Рамки и надписи. Чертѐж общего вида привода выполняют на компьютере в системах автоматизированного проектирования, либо вручную карандашом на одном листе чертежной бумаги стандартного формата A1 по ГОСТ 2.301-68. Основная надпись чертежа выполняется по форме 1 ГОСТ 2.104-2006 [2]. Содержание чертежа. Чертеж привода выполняют в масштабе уменьшения (1:2, 1:2,5, 1:4 и т.д.) в трѐх (иногда двух) проекциях и оформляют как чертеж общего вида привода. На чертеже не показывают мелкие детали и элементы узлов, сборочные единицы и детали изображают на чертеже упрощенно. Винты и гайки показывают осевыми линиями. Исключение составляют болты, которыми отдельные узлы крепят к раме, а раму к фундаменту (фундаментные болты). Так как обычно все фундаментные болты выполняют одинаковыми, то вычерчивают только один болт, 84 положение остальных показывают осевыми линиями. Так же изображают и болты крепления сборочных единиц к раме привода. Чертѐж должен включать в себя разрезы, которые дают представление о строении муфты, соединениях шкивов (звѐздочек) с валами, двигателя и редуктора с рамой и рамы с фундаментом. При вычерчивании резьбовых соединений необходимо показывать зазор между стержнем болта и отверстием детали и запасы резьбы (рис. 4). Нанесение номеров позиций составных частей. Все составные части изделия на чертеже общего вида нумеруют в соответствии с номерами позиций, указанными в спецификации. Номера позиций располагают на полках параллельно основной надписи чертежа вне контура изображения. Их группируют в строчку или колонку по возможности на одной линии. Линия-выноска, пересекающая контур детали, заканчивается точкой. Если линия-выноска проводится от зачернѐнной детали (при толщине 2 мм и менее), то она заканчивается стрелкой. Линии-выноски не должны пересекаться и не должны пересекать (по возможности) размерные линии, а также не должны быть параллельными линиям штриховки. Номера позиций наносят, как правило, один раз, но допускается в обоснованных случаях повторно указывать номер позиции одинаковых составных частей. Для группы крепежных деталей, относящихся к одному месту крепления, допускается проводить общую линию-выноску (рис. 4). При этом полки номеров позиций необходимо располагать в колонку, их концы соединять сплошной тонкой линией. На верхней полке указывают номер позиции той детали, на изображении которой линия-выноска начинается точкой или стрелкой. Размер шрифта номеров позиций должен быть на один–два размера большим, чем размер шрифта, принятый для размерных чисел. Рис. 4. Пример группы крепежных деталей на сборочном чертеже Дополнительные требования. Чертѐж общего вида привода помимо изображения самого привода должен содержать: изображение части фундамента, к которому крепится рама, и фундаментных болтов, а также части приводного вала; габаритные размеры привода (длину, ширину и высоту); 85 присоединительные и монтажные размеры (посадочные диаметры изделий, расположенных на консолях валов редуктора и вала двигателя; размеры опорных конструкций, диаметры и координаты крепѐжных отверстий; расстояния между осями сборочных единиц привода и др.); технические требования; техническую характеристику привода. Технические требования на чертеже общего вида размещают под заголовком ‖Технические требования‖ над основной надписью чертежа и записывают основным чертѐжным шрифтом высотой не менее 2,5 мм в виде столбца, по ширине не превышающего основную надпись. Пунктам технических требований дают сквозную нумерацию арабскими цифрами, оканчивающуюся точкой. Каждый пункт записывают с красной строки. Технические требования содержат сведения, не отражѐнные на чертеже. Они записываются в следующей последовательности: – к приводу для обеспечения безопасной работы обслуживающего персонала, например, 1. Электродвигатель заземлить. 2. Ремѐнную передачу закрыть защитным кожухом. 3. Защитный кожух красить в оранжевый цвет, остальные поверхности привода – в зелѐный. – для проведения качественного монтажа привода, например, 4. Смещение осей выходного вала редуктора и приводного вала: угловое – не более 0,5°; осевое – не более 1,1 мм ... – по эксплуатации привода, например: 7. Попадание горюче-смазочных материалов на приводные ремни категорически не допускается. 8. В случае отказа одного из ремней снимать весь комплект. 9. Комплектация новых ремней с ремнями, бывшими в эксплуатации, не допускается... Техническую характеристику размещают под заголовком ‖Техническая характеристика‖ колонкой отдельно от технических требований, с самостоятельной сквозной нумерацией арабскими цифрами еѐ пунктов. Длина строк технической характеристики не должна превышать 185 мм. Каждый пункт еѐ записывают с красной строки тем же шрифтом, что и технические требования. 86 Техническая характеристика. 1. Номинальная мощность электродвигателя Pэд 4 кВт. 2. Общее передаточное отношение привода iпр = 50. 3. КПД привода пр = 0,87. 4.Частота вращения приводного вала nпр = 28 мин-1. 5. Мощность на приводном валу Pпр = 3 кВт. 6. Срок службы привода t = 7000 час. 7. (Характер и график нагрузки). 3.3. Алгоритм выполнения чертежа общего вида Компоновка привода и масштаб. Рассматриваемый в курсовой работе привод стационарной рабочей машины состоит в общем случае из электродвигателя, редуктора, соединительной муфты, передачи гибкой связью (ременной или цепной), рамы или плиты (рис. 5). Электродвигатель может соединяться с редуктором непосредственно через муфту или с помощью ременной передачи. Для выполнения компоновки привода необходимо знать его кинематическую схему, размеры электродвигателя, редуктора и соединительной муфты, а также иметь завершенный расчет передачи гибкой связью. Рис. 5. Конструкция привода с цепной передачей и двухступенчатым цилиндрическим редуктором (фундамент не показан) По кинематической схеме с учѐтом габаритных размеров составных частей определить компоновку привода. Разметить лист и расположить на нѐм в верхней левой части вид спереди; под ним в нижней части листа – вид сверху, справа от вида спереди – вид слева. Выбрать масштаб, учитывая размеры поля чертежа: 841×594 мм. 87 Соединение двигателя и редуктора через муфту. Черчение в тонких линиях начинать с основного вида – спереди (рис. 6). 1 2 Рис. 6. Соединение коническо-цилиндрического редуктора и электродвигателя через муфту: 1, 2 – платики 1. Муфта и соединение валов. 1.1. Нанести общую ось вращения вала электродвигателя и быстроходного вала редуктора. Вычертить концы соединяемых валов электродвигателя и редуктора, отложив диаметры и длины посадочных участков, так, чтобы между торцовыми поверхностями валов был зазор = 3…5 мм (рис. 6). 1.2. Оценить расстояние L0 между заплечиками валов электродвигателя и редуктора по формуле 1.3. Сравнить это расстояние с длиной муфты . Если (муфте не хватает места), то необходимо раздвинуть электродвигатель и редуктор, увеличив зазор до выполнения условия Если (места для установки муфты больше необходимого), то для осевой фиксации муфты между заплечиками валов и муфтой необходимо установить дистанционные кольца (втулки). 1.4. Нанести контур муфты. 2. Опорные поверхности электродвигателя и редуктора. Используя присоединительные размеры элементов привода, вычертить опорные поверхности электродвигателя и редуктора с указанием осе- 88 вых линий отверстий для болтов, соединяющих электродвигатель и редуктор с рамой. Определить ориентировочную длину рамы (рис. 6). . 3. Электродвигатель и редуктор. Используя габаритные размеры, очертить контуры электродвигателя и редуктора. При отсутствии размеров отдельных элементов корпуса редуктора и электродвигателя их размеры определять методом пропорций. На выходном валу редуктора вычертить звездочку. 4. Плиты [2], [5], [6] и рамы являются опорными конструкциями и служат для связи в единое целое отдельных узлов привода. Они воспринимают и передают на фундамент действующие в приводе нагрузки и обеспечивают необходимую точность относительного положения отдельных узлов в процессе эксплуатации. Литая опорная конструкция называется плитой, сварная – рамой. Основное требование к плитам и рамам: прочность, жѐсткость и точность взаимного расположения присоединительных поверхностей. Сварные опорные конструкции – рамы выгодно изготовлять при единичном и мелкосерийном производстве. В этом случае отпадает необходимость в изготовлении дорогостоящих литейных моделей. Кроме того, масса сварных рам при одинаковой прочности и жѐсткости с литыми плитами бывает меньше примерно в два раза. В курсовой работе сварную раму конструируют из элементов сортового проката: полос и швеллеров одного профиля (рис. 7). Основу рамы удобно Рис. 7. Сварная рама конструировать из двух продольно расположенных швеллеров и приваренных к ним несколько поперечно расположенных швеллеров. Швеллеры располагают обычно полками наружу для удобства монтажа узлов к раме. Высоту рамы (рис. 6) и соответственно номер профиля швеллера определять из двух условий: высота швеллера должна быть не меньше 1/10 длины рамы; 89 высота швеллера должна соответствовать диаметрам отверстий под болты крепления электродвигателя и редуктора (табл. 1). Швеллеры стальные горячекатанные (ГОСТ 8240-97) выполняются с уклоном внутренних граней полок (серия У) (рис. 8, табл. 1) и с параллельными гранями полок (серии П, Э, Л). а Рис. 8. Швеллеры стальные горячекатаные серии «У» по ГОСТ 8240-97: а – без отверстий; б – с отверстиями б Таблица 1 Основные размеры швеллеров по ГОСТ 8240 – 97, мм Номер R не h b s T a D швеллера 12У 14У 16У 16аУ 18У 18аУ 20У 22У 24У 27У 30У 33У 120 140 160 160 180 180 200 220 240 270 300 330 52 58 64 68 70 74 76 82 90 95 100 105 4,8 4,9 5,0 5,0 5,1 5,1 5,2 5,4 5,6 6,0 6,5 7,0 7,8 8,1 8,4 9,0 8,7 9,3 9,0 9,5 10,0 10,5 11,0 11,7 более 7,5 8,0 8,5 8,5 9,0 9,0 9,5 10,0 10,5 11,0 12,0 13,0 30 35 35 40 40 45 45 50 50 60 60 60 17 17 20 20 20 24 24 26 26 26 26 26 Возможны различные варианты соединения швеллеров (рис. 9). Делая выбор в пользу того или иного варианта, следует учитывать возможную обрезку швеллеров, расположение сварных швов, обеспечивающее удобство выполнения ручной сварки, тип сварного соединения и вид сварного шва. К удорожанию конструкции рамы приводят: обрезка швеллеров, подготовка скосов кромок свариваемых деталей, выполнение двухсторонних швов вместо односторонних. Разность уровней опорных поверхностей электродвигателя и редуктора (рис. 6) определяется по формуле | | 90 Если раму изготовляют плоской (рис. 7). В противном случае – ступенчатой (рис. 10). Рис. 9. Варианты соединений швеллеров: N1 – односторонний стыковой шов в стыковом соединении; N3 – односторонний угловой шов в тавровом соединении; N4 – двухсторонний угловой шов в тавровом соединении; N5 – односторонний угловой шов в угловом соединении Рис. 10. Варианты конструкций надстройки для выравнивания разности уровней опорных поверхностей рамы Для создания базовых поверхностей под двигатель, редуктор и защитный кожух для муфты или ремѐнной передачи к раме (рис. 5-7) приваривают платики – пластины в виде узких полос толщиной 6…8 мм, с последующей их обработкой до 4…5 мм, что устраняет последствия коробления рамы после сварки. Ширину и длину платиков принимают на 8…10 мм больше, чем соответственно ширина и длина опорных поверхностей (лап) электродвигателя и редуктора. Платики также приваривают на нижней опорной поверхности рамы. Конструкцию рамы определяют одновременно с изображением второго вида привода – вида сверху (рис. 11). 5. Фундаментные болты. Для крепления рамы к фундаменту применяют фундаментные болты. Их количество и диаметр определяется длиной рамы (табл. 2). 91 Рис. 11. Два вида чертежа общего вида привода с двухступенчатым цилиндрическим редуктором и цепной передачей Диаметр фундаментного болта должен быть не меньше диаметра болта крепления редуктора к раме. Длина участка болта, заливаемого в фундаменте для надежного соединения с бетоном, должна быть равна 15...20 диаметров резьбы. Если фундаментный болт проходит через обе полки швеллера, то при затяжке гайки возможна деформация этих полок, поэтому с целью увеличения жесткости между ними вваривают отрезки полосы, уголка или втулки (рис. 12, а-в). Рис. 12. Варианты крепления рамы к фундаменту: а, б, в – фундаментный болт проходит через две полки; г, д, е – фундаментный болт проходит через нижнюю полку швеллера а б в г д е Таблица 2 Количество и ориентировочный диаметр фундаментных болтов Длина рамы L, мм До 700 700…1000 1000…1500 Диаметр болтов, мм 16 18…20 22…24 Минимальное число болтов 4 6 8 92 Для использования в курсовой работе приведены (рис. 13) три варианта стандартных фундаментных болтов по ГОСТ 24379.1-80. Эти болты включают в себя шпильку, определяющую длину болта и диаметр резьбы, шайбу и гайки. Номинальный диаметр резьбы: 12, 16, 20, 24, 30, 36, 42, 48 мм. Длину шпилек рекомендуется выбирать из ряда нормальных линейных размеров (ГОСТ 6636-69): 300, 400, 500, 600, 710, 800, 900, 1000, 1120 и др. Болты изогнутые, типа 1 исполнения 1 (рис. 13, а), устанавливаются до бетонирования фундаментов. Болты изогнутые, типа 1 исполнения 2 (рис. 13, б), устанавливаются в колодцах готовых фундаментов с последующим заполнением колодцев бетоном. Болты с коническим концом, типа 6 исполнения 3 (рис. 13, в), закрепляются цементным раствором в колодцах при вибропогружении в него шпильки болта. Рис. 13. Фундаментные болты : 1, 2, 10 – шпильки; 17 – шайба; 18 – гайка а б в Пример условного обозначения болта типа 1, исполнения 1, диаметром резьбы d = 20 мм, длиной L = 400 мм, со шпилькой из стали марки ВСт3пс2: БОЛТ 1.1.М20×400. ВСт3пс2 ГОСТ 24379.1-80 6. Фундамент является опорной частью оборудования, передаѐт на грунт давление от его веса и сил, возникающих при работе, придаѐт конструкции жесткость и устойчивость. Рассматриваемый в курсовой работе привод рабочей машины относится к оборудованию среднего веса и габаритов, которое устанавливают на фундаменты общего назначения, выполняемые обычно в виде отдельного бетонного блока, опирающегося на грунт. В фундаментах такого типа рама (плита) крепится к бетонному основанию фундаментными (анкерными) болтами, а между их опорными поверхностями размещают слой цементного раствора (стяжки) толщиной 20...50 мм. ГОСТ 2.306-68 (в редакции 2007 г.) устанавливает графические обозначения материалов в сечениях на чертежах (рис. 14). 93 а б в г Рис. 14. Условные обозначения материалов в сечениях на чертежах: а – металлы и твѐрдые сплавы; б – бетон; в – засыпка (цементная стяжка и материал в колодцах); г – грунт естественный 7. Осевая фиксация деталей на валах. Звѐздочки, шкивы и полумуфты, устанавливаемые на консольных концах валов с помощью шпоночного или шлицевого соединения, фиксируются в осевом направлении гайками или концевыми шайбами (рис. 15, 16). Установку детали на конический или цилиндрический конец вала выполняют с обязательным приложением осевой силы. Для образования натяга концевую шайбу (рис. 15, табл. 3) упирают в торец ступицы детали, а по торцу вала должен быть обеспечен зазор. Болты стопорятся относительно концевой шайбы планкой (или проволокой). Рис. 15. Концевая шайба с двумя болтами Стандартные концевые шайбы (ГОСТ 14734-70) со штифтом (рис. 16, а) используются в легко нагруженных конструкциях. Более надѐжным является крепление детали круглой шлицевой гайкой 1, которую после затяжки стопорят многолапчатой шайбой 2 (рис. 16, б). 2 3 а б в Рис. 16. Стандартные детали для осевой фиксации шкивов (звѐздочек) на валах: а – концевая шайба; б – круглая шлицевая гайка; в – шестигранная гайка; 1 – шлицевая гайка, 2 – многолапчатая шайба, 3 – шестигранная гайка 94 При тяжѐлом реверсивном режиме работы для осевой фиксации деталей применяют шестигранную гайку 3 (рис. 16, в), которую стопорят многолапчатой шайбой 2, одну лапку которой отгибают в шпоночный паз, а другую – на грань гайки. Применяют гайки шестигранные по ГОСТ 5915-70 или ГОСТ 5916-70. Таблица 3 Размеры концевой шайбы с двумя болтами, мм D D h d1 е c, не более Болт От 35 до 40 50 20 Св. 40 » 45 55 6 9 20 4 М8 х 20 » 45 » 50 60 25 Св. 50 до 60 70 8 30 » 60 » 70 80 8 36 14 М12 х 30 » 70 » 80 90 10 40 » 80 » 90 110 10 45 5 Св. 90 до 100 120 50 » 100» 110 125 55 12 18 М16 х 36 » 110 » 120 140 60 » 120 » 130 150 65 Примечание. Материал шайбы – сталь 45. Болты по ГОСТ 7798-70. 8. Крепление к раме. Крепление узлов привода к раме осуществляют болтами, при этом на внутреннюю поверхность полки швеллера серии У подкладывают косые шайбы (рис. 17, табл. 4), выравнивающие опорную поверхность под гайками. Рис. 17. Шайба косая ГОСТ 10906-78 Таблица 4 Шайбы косые: размеры, мм Диаметр резьбы крепежной детали 6 8 10 12 14 16 18 20 22 24 27 d (пред. откл. по Н14) 6,6 9 11 13 15 17 19 22 24 26 30 В 16 20 30 40 50 5,8 6,2 7,3 8,4 9,5 s1* 4,9 5,1 5,7 6,2 6,8 Пример условного обозначения косой шайбы для крепежной детали диаметром резьбы 12 мм, из стали марки СтЗ, с цинковым покрытием толщиной 6 мкм, хроматированным: Шайба 12.02.СтЗ.016 ГОСТ 10906-78. 95 Косые шайбы могут привариваться к раме, в таком случае они не указываются в спецификации к общему виду привода, но указываются в спецификации к чертежу сварной рамы. Для предохранения резьбовых соединений от самоотвинчивания применяют стопорные пружинные шайбы (рис. 18). а б Рис. 18. Пружинная шайба: а) – до затяжки; б) – после затяжки Справочные данные по болтам, гайкам и шайбам приведены в учебных пособиях [2], [5] и ГОСТ. Особенности соединения электродвигателя и редуктора с помощью ременной передачи (рис. 19). Рис. 19 Часть чертежа общего вида привода 96 Ременная передача позволяет компенсировать разность по высоте осей вращения валов электродвигателя и редуктора, что дает возможность сваривать раму из швеллеров одного номера и в одной плоскости. Для компенсации вытяжки ремней в процессе их эксплуатации, компенсации отклонений длины ремней, а также для облегчения установки новых ремней в приводе должно быть предусмотрено регулирование межосевого расстояния ремѐнной передачи. Эту регулировку удобно выполнять перемещением двигателя по двум салазкам, поставляемым вместе с двигателем. Положение электродвигателя на салазках должно быть таким, чтобы по мере вытяжки ремня в процессе эксплуатации можно было регулировать его натяжение, перемещая электродвигатель с помощью упорных винтов салазок. Салазки (рис. 20) выбирают по болту крепления электродвигателя, который назначают по диаметру отверстий в лапах. Болт должен свободно входить в отверстие. Салазки снабжены упором с винтом только с одной стороны. Пару салазок устанавливают так, чтобы винты были расположены по диагонали (рис. 19). Один винт обеспечивает натяжение ремня, второй препятствует разворачиванию двигателя относительно вертикальной оси и служит для регулировки параллельности осей шкивов ремѐнной передачи при натяжении ремня. Рис. 20. Размеры салазок для асинхронных двигателей 97 Черчение в тонких линиях начинают также с основного вида – спереди (рис. 19). На чертеже, в первую очередь, наносят линии основания редуктора и салазок, совпадающие с верхней плоскостью рамы. Затем, используя расчетное межосевое расстояние ременной передачи и высоту салазок, наносят центры вала электродвигателя и быстроходного вала редуктора. Из полученных центров проводят окружности шкивов ременной передачи, вала, ступицы и внутренней поверхности обода. Используя справочные данные размеров по маркам выбранного электродвигателя, редуктора, салазок, муфты, вычерчивают контуры и некоторые конструктивные особенности этих узлов. 3.4. Конструирование в вопросах и ответах 1. Вопрос – При использовании масштаба уменьшения 1:2,5 чертѐж общего вида не размещается на листе формата А1, а применение следующего в стандартном ряду масштаба 1:4 делает чертѐж слишком мелким. Что делать? Ответ – Попробуйте развернуть лист на 90° короткой стороной по горизонтали, а длинной по вертикали; если не поможет, то размещайте чертѐж на двух и более листах формата А1, с указанием в основной надписи каждого из них порядкового номера, а на первом листе общего количества листов, на которых выполнен чертѐж. 2. Вопрос – При конструировании сварной рамы из швеллеров возникают трудности с пониманием еѐ трѐхмерной конструкции и размещением швов. Как облегчить понимание? Ответ – Используйте такой метод проектирования, как макетирование. Отгибая вручную полки швеллеров, заготовьте из плотной бумаги (картона) их макеты. Соберите из них с помощью ножниц и клея макет рамы, изучите его. 3. Вопрос – К какому соединению швеллеров надо стремиться? Ответ – Прямой стык швеллеров более технологичен по сравнению с соединением, требующим выреза полки швеллера, поэтому следует стремиться к варианту, при котором торец одного швеллера примыкает к стенке другого. 98 4. Вопрос – Большой шкив задевает фундамент, что делать? Ответ – Можно увеличить номер швеллера рамы. 5. Вопрос – На чертеже общего вида привода иногда не показывают защитные ограждения. Надо ли показывать на чертеже места креплений этих ограждений? Ответ – Следует изображать на чертеже общего вида не только места креплений защитных ограждений, но и сами ограждения. 6. Вопрос – В какой раздел спецификации записать салазки, заказываемые вместе с электродвигателем и разделяемые на типы? Ответ – В сборочные единицы в количестве двух штук. 7. Вопрос – Можно ли пропускать номера в обозначении деталей и узлов в спецификации и на чертеже общего вида, когда, например, после номера 3 идѐт номер 6, а после 12 – 15? Ответ – Да, можно. Более того, рекомендуют зарезервировать по пять номеров позиций для разделов сборочные единицы и детали. 8. Вопрос – Зачем в конструкции концевой шайбы по ГОСТ 14734-70 (рис. 16, а) предусмотрен штифт? Ответ – Без штифта шайба может поворачиваться вокруг своей оси и отвинчиваться вместе с винтом. 9. Вопрос – В справочных таблицах для болтов и гаек значения диаметров резьбы, заключѐнные в скобки, не рекомендуются для использования. В то же время, именно эти значения подходят иногда для отверстий в лапах редуктора при креплении его к раме. Какое решение принять? Ответ – Следует использовать нерекомендуемые значения. 10. Вопрос – Как расшифровать условное обозначение редуктора: Редуктор КЦ1 – 250 – 20 – 42 – 1? Ответ – КЦ1 означает тип коническо-цилиндрического редуктора; 250 – межосевое расстояние (мм) цилиндрической ступени; 20 – значение передаточного числа; 42 – вариант сборки; 1 – категория точности. Условные обозначения типовых редукторов подробно приведены в справочнике конструктора [4]. 11. Вопрос – Зачем регулируют натяжение и провисание цепи при эксплуатации цепной передачи? Как это выполняют? Ответ: – При работе цепной передачи цепь изнашивается, еѐ провисание увеличивается, а натяжение ветви уменьшается; в результате условия работы изменяются, возникают вибрации и резко увеличивается шум. При стреле провисания, превышающей 10 % межосе- 99 вого расстояния, наблюдается захлѐстывание холостой ветви, перескакивание звеньев цепи через зубья и сход цепи с зубьев звѐздочек. Для обеспечения нормальной работы передачи необходимо периодически проводить регулировку натяжения и провисания цепи. Для нерегулируемых передач натяжение цепи изменяют путѐм удаления одного или нескольких звеньев цепи, когда удлинение цепи превышает соответственно 1,2 или 2,2 шага цепи, что контролируют измерением стрелы провисания. При регулировании натяжения передвижной опорой необходимо иметь возможность передвижения опоры больше чем на 1,2 шага, что позволяет удалить два звена цепи и вернуть опоры в исходное положение. Ход натяжных звѐздочек должен быть на 10-20 % больше величины стрелы провисания ветви. 12. Вопрос – Как предохраняют фундаментные болты от самоотвинчивания? Ответ – Путѐм постановки дополнительной гайки – контргайки, которая создаѐт дополнительное натяжение и трение в резьбе (рис. 13). 13. Вопрос – На чертежах встречаются фундаментные болты разных видов. Какие исполнения болтов более предпочтительны? Ответ – Болты фундаментные (ГОСТ 24379.1-80) по конструктивному виду делятся на шесть типов и тринадцать исполнений. Болты трѐх типов: с анкерной плитой, составные и съѐмные имеют сложную конструкцию и номинальный диаметр резьбы свыше 24 мм, поэтому не рекомендуются к применению в курсовой работе. Болт фундаментный прямой имеет самую простую конструкцию, но сложно устанавливается – в просверленные скважины готовых фундаментов с помощью клея или виброзачеканкой цементно-песчаной смесью. Из приведѐнных в пособии исполнений можно применять любое. Вопросы для самоконтроля 1. Как нумеруют части привода на чертеже общего вида: до составления спецификации, или в соответствии с номерами позиций, указанными в ней? 2. Что такое спецификация? Зачем она нужна? 3. Как фиксируются в осевом направлении шкивы, звѐздочки, полумуфты, устанавливаемые на концах валов? 4. Зачем следует регулировать межосевое расстояние ремѐнной передачи? 5. Почему элементы привода устанавливаются на общей раме? 6. Что указывают в технических требованиях к приводу? 7. К чему приводит непараллельность осей шкивов? Как еѐ устраняют? 100 4. ТРЕБОВАНИЯ К ЧЕРТЕЖАМ ДЕТАЛЕЙ 4.1. Задание размеров Рабочий чертеж детали должен содержать все данные, определяющие форму, размеры, точность, шероховатость поверхностей, материал, термообработку и другие сведения для изготовления детали и еѐ контроля. Он должен включать виды, разрезы и сечения, которые дают полное представление о форме детали и достаточны для простановки размеров. Деталь следует изображать в масштабе М 1:1 и в положении, в котором она будет обрабатываться на станке. Все размеры рабочего чертежа детали должны составлять отдельные группы (системы) по геометрическим признакам и в соответствии с различными технологическими операциями: литьѐм, ковкой, штамповкой, прокаткой, механической обработкой путѐм снятия стружки и т.д. Например, размеры литой детали (шкива), которая затем частично подвергается фрезерованию, должны составлять две системы, одну для модельщика, другую для фрезеровщика. Связь между этими группами указывается только одним размером по каждому координатному направлению с привязкой к базам (плоскости ступицы, оси, плоскости симметрии). Правильный выбор размерных баз – необходимое условие создания работоспособной детали. Базирование необходимо для всех стадий создания изделия: конструирования, изготовления, измерения, а также при рассмотрении изделия в сборке. По назначению различают соответственно три вида баз: конструкторские, технологические и измерительные (ГОСТ 21495-76). Конструкторская база – поверхность, линия или точка детали, по отношению к которой определяется на чертеже положения других поверхностей и геометрических элементов данной детали. Конструкторская база, используемая для определения положения этой детали в сборочной единице, называется основной базой. Конструкторская база, используемая для определения положения присоединяемого к данной детали изделия, называется вспомогательной базой. Вспомогательные базы помогают отсчитывать размеры второстепенных элементов детали. Вспомогательные базы должны быть 101 связаны размерами с основной измерительной базой. В качестве размерных баз должны выбираться более точно обработанные поверхности. Они должны быть обработаны в первую очередь. При задании размеров на чертежах деталей в качестве размерных баз обычно используют следующие элементы детали: поверхности и плоскости, с которых начинается обработка, например торцевые, привалочные (соприкасающиеся с поверхностями других деталей изделия, но не являющиеся охватываемыми или охватывающими) и т.п.; оси симметрии, взаимно перпендикулярные линии – реальные кромки деталей и другие прямые линии; Число размеров на чертеже должно быть минимальным, но достаточным для изготовления и контроля детали. В ГОСТ 2.307-2011 из числа размеров выделяют габаритные, установочные и присоединительные, справочные размеры. Габаритные размеры определяют предельные внешние (или внутренние) очертания изделия. Установочными и присоединительными называют размеры, определяющие величины элементов, по которым данное изделие устанавливают на месте монтажа или присоединяют к другому изделию. Справочные размеры не подлежат выполнению по данному графическому документу. Их указывают для большего удобства пользования чертежом и при изготовлении детали не контролируют. Справочные размеры на чертеже отмечают звѐздочкой *, а в технических требованиях записывают «* Размеры для справок». Размеры, приводимые на чертежах деталей (рис. 1), условно делят на функциональные, свободные и справочные. Функциональные размеры определяют качественные показатели изделия: размеры сборочных размерных цепей (цепочные размеры), сопряженные размеры, диаметры посадочных мест валов, шкивов, звѐздочек и других деталей, размеры резьбы на валах для установочных гаек. Их задают на чертежах деталей, взяв из чертежа сборочной единицы (привода) и из схем размерных цепей. Цепочные размеры устанавливают положение элементов детали – заплечиков, фасок, участков с различными допусками и др. Свободные размеры задаются с учѐтом технологии изготовления и должны быть удобны для изготовления и контроля несопряжѐнных поверхностей детали с необходимой точностью. 102 Рис. 1. Задание основных размеров детали – вал: базовые поверхности А и В показаны знаком ; С1 и С2 – сопряженные (длины шпоночных пазов); Г и Ц – габаритный и цепочный; К1 и К2 – координирующие расположение шпоночных пазов, удобные для контроля штангенциркулем или шаблоном; l1 – длина выступающего конца вала (присоединительный размер), l2 и l3 – длины сопряженных поверхностей. Размеры l1, l2, l3, l4 отвечают последовательным этапам токарной обработки вала. В данном примере размеры С1, С2 и Ц – функциональные, остальные – свободные. Не допускается повторять размеры одного и того же элемента на разных изображениях, так как при корректировке повторяющийся размер может быть не исправлен. Не допускается наносить размеры в виде замкнутой цепи. (Размеры, представляющие собой сумму других размеров и облегчающие понимание чертежа, допустимы только как справочные). Не допускается включение размеров отдельных элементов, например, фасок, канавок, резьбы в общую размерную цепь, так как эти размеры неудобны для измерения из-за отсутствия ярко выраженной измерительной базы. Кроме того, эти элементы обычно не имеют строгих допусков и могут понизить точность основных размеров. При этом канавки следует выносить и показывать отдельно в масштабе увеличения. Размеры, относящиеся к одному конструктивному элементу (пазу, выступу, отверстию), следует группировать в одном месте, располагая их на том изображении, на котором геометрическая форма данного элемента показана наиболее полно. Размеры деталей можно наносить от баз тремя способами: цепочным (цепным), координатным и комбинированным способами. 103 Цепочный способ (рис. 2) обеспечивает точность расположения каждого последующего элемента относительно предыдущего. Однако точность расположения относительно некоторой общей базы последовательно уменьшается, так как ошибка расположения n-го элемента относительно базы, по закону суммирования ошибок, равна сумме ошибок n размеров. Цепочный способ применяется для простановки межосевых расстояний, которые важны сами по себе. Рис. 2 . Цепочный способ простановки размеров При координатном способе (рис. 3) размеры привязаны к одной базе. Этим обеспечивается точность их расположения от базы, но снижается точность расстояний между самими элементами. Рис. 3. Координатный способ простановки размеров: A – конструкторская база Чаще пользуются комбинированным способом (рис. 4), представляющим собой сочетание цепочного и координатного способов. Он используется для уменьшения ошибок в наиболее точных размерах. Рис. 4. Комбинированный способ простановки размеров 104 Вопросы для самопроверки 1. Что такое конструкторская база? 2. Что используют на чертежах деталей в качестве размерных баз? 3. Какие размеры относят к справочным? 4. Как задают функциональные (свободные) размеры? 5. Какими способами наносят размеры на чертежах деталей? 6. Почему нельзя наносить размеры в виде замкнутой цепи? 4.2. Предельные отклонения размеров Для того, чтобы деталь отвечала своему целевому назначению, каждый еѐ размер должен выдерживаться между минимальным и максимальным допустимыми значениями, разность которых образует допуск. Для каждого номинального размера в каждом квалитете (01, 0, 1…18), определяющем уровень точности и обозначаемого цифрой, установлен определѐнный допуск IT. Номинальный размер по ГОСТ 25346-89 – размер, относительно которого определяются отклонения. Квалитеты 6…8 считаются основными в современном производстве. Квалитет 9 характерен для деталей в низкоскоростных машинах и механизмах с пониженными требованиями к точности. Квалитеты 14…17 предназначаются для свободных размеров деталей (размеров несопрягаемых поверхностей и заготовок после предварительной обработки). Эти квалитеты точности получаются в результате штампования, отливки в пресс-формы, грубой обточки, проката. Предельные отклонения указываются для всех размеров, нанесѐнных на рабочий чертѐж. Допускается не указывать предельные отклонения на размерах, определяющих зоны различной шероховатости и различной точности одной и той же поверхности, зоны термообработки, покрытия, накатки. В этих случаях непосредственно у таких размеров наносится знак ≈, например ≈ 40, (рис. 5, а) или у таких размеров задаются предельные отклонения грубого или очень грубого класса точности (рис. 5, б). При назначении разных предельных отклонений для участков поверхности с одним номинальным размером, этот размер указывается с соответствующими отклонениями для каж- 105 дого участка отдельно с обозначением границы между ними сплошной тонкой линией (рис. 5). а б Рис. 5. Обозначение зон различной шероховатости Предельные отклонения линейных размеров указывают на чертежах по одному из трѐх способов (ГОСТ 2.307-2011): условными обозначениями полей допусков в соответствии с ГОСТ 25346-89 – сочетанием буквы основного отклонения и порядкового номера квалитета, например: 14P9, 18H7, Ø30k6; (для обозначения основных отклонений размеров охватывающих поверхностей (отверстий) используются прописные буквы латинского алфавита (A…ZC), а для охватываемых (валов) – строчные буквы: a…zc); числовыми значениями предельных отклонений: , , (при записи предельных отклонений числовыми значениями верхние отклонения помещают над нижними; предельные отклонения, равные нулю, не указывают); условными обозначениями полей допусков с указанием справа в скобках значений предельных отклонений: Первый способ рекомендуют применять при номинальных размерах, входящих в ряд нормальных линейных размеров по ГОСТ 6636-69, как правило, при контроле специализированными измерительными инструментами – калибрами, шаблонами и др. в серийном производстве. Второй – при тех же условиях, но контроле размеров с помощью универсального измерительного инструмента (микрометр, штангенциркуль и др.) в индивидуальном и мелкосерийном производстве. Третий – при назначении предельных отклонений (установленных стандартами на допуски и посадки) размеров, не включѐнных в ряды нормальных линейных размеров по ГОСТ 6636, мер: ( ). Предельные отклонения угловых размеров указывают только числовыми значениями. 106 Предельные отклонения функциональных размеров берут из чертежа общего вида, на котором эти размеры заданы (посадки, цепочные размеры). Предельные отклонения линейных размеров, которые не являются посадочными, указываются числами или буквами. Если по конструктивным соображениям знак допуска не имеет значения, а по технологическим соображениям его проще выполнить симметричным, то на чертеже проставляются ±1/2 допуска соответствующего квалитета. Предельные отклонения многократно повторяющихся размеров относительно низкой точности 12, 14, 16, 17 квалитетов (общие допуски) на изображения детали не наносятся, а в технических требованиях делается запись, например для класса точности «средний»: «Общие допуски по ГОСТ 30893.1: H14, h14, ±IT14/2» или «Общие допуски по ГОСТ 30893.1: + t2, – t2, ± t2/2», где t2 – предельное отклонение размеров (мм) по среднему классу точности. (Классы точности f или t1 – «точный», m или t2 – «средний», c или t3 – «грубый», v или t4 – «очень грубый» соответствуют квалитетам 12, 14, 16, 17.) Если технические требования на чертеже состоят из одного пункта, содержащего запись о неуказанных предельных отклонениях размеров, или эта запись приводится в текстовых документах, то она должна обязательно сопровождаться поясняющими словами, например: «Неуказанные предельные отклонения размеров H14, h14, ± t2/2». Вопросы для самопроверки 1. Что такое номинальный размер? 2. Как определяют допуск размера? 3. Какие квалитеты точности считаются основными в машиностроении? 4. Как указывают на чертеже предельные отклонения линейных размеров? 5. Откуда берут предельные отклонения функциональных размеров? 6. Как указывают на чертеже детали предельные отклонения многократно повторяющихся размеров относительно низкой точности 12, 14, 16, 17 квалитетов? 7. Как указывают на чертеже предельные отклонения угловых размеров? 107 4.3. Допуски формы и расположения поверхностей В процессе изготовления детали возникают погрешности не только размеров, но и геометрической формы, относительного расположения осей, поверхностей и конструктивных элементов деталей. Простановка на чертежах допусков формы и расположения поверхностей выполняется только в том случае, если это необходимо по функциональным или технологическим причинам. Отсутствие на чертеже допусков формы и расположения поверхностей означает, что они ограничены полем допуска размера. Нанесение обозначений допусков. При условном обозначении данные о допусках формы и расположения поверхностей указывают в прямоугольной рамке, разделенной на две или более частей (рис. 6), в которых помещают: в первой – знак допуска (табл. 1); во второй – числовое значение допуска в миллиметрах; в третьей и последующих – буквенное обозначение базы (баз) или буквенное обозначение поверхности, с которой связан допуск расположения. Рис. 6. Прямоугольная рамка и еѐ содержимое Рамки следует выполнять сплошными тонкими линиями. Высота цифр, букв и знаков, вписываемых в рамки, должна быть равна размеру шрифта размерных чисел. Рамку располагают горизонтально. В необходимых случаях допускается вертикальное расположение рамки. Не допускается пересекать рамку какими-либо линиями. Рамку соединяют с элементом, к которому относится допуск, сплошной тонкой линией, заканчивающейся стрелкой. Соединительная линия может быть прямой или ломаной, но направление отрезка соединительной линии, заканчивающегося стрелкой, должно соответствовать направлению измерения отклонения (рис. 7). Если допуск относится к поверхности или ее профилю, то рамку соединяют с контурной линией поверхности или ее продолжением, при этом соединительная линия не должна быть продолжением размерной линии (рис. 7, рис. 8, а). Если допуск относится к оси или 108 плоскости симметрии, то соединительная линия должна быть продолжением размерной линии (рис. 8, б, в, г). Рис. 7. Варианты указания контролируемых поверхностей Таблица 1 Знаки допусков формы и расположения поверхностей Группа допусков Вид допуска Допуск прямолинейности Допуск круглости Допуск формы Допуск цилиндричности Допуск параллельности Допуск расположения Допуск симметричности Позиционный допуск Допуск радиального биения Допуск торцового биения Допуск биения в заданном направлении Суммарные допуски формы и Допуск полного радиального биения расположения Допуск полного торцового биения Допуск формы заданной поверхности а б в г Рис. 8. Варианты указания допусков поверхностей и осей Знак 109 Если допуск относится к общей оси (плоскости симметрии) и из чертежа ясно, для каких поверхностей данная ось (плоскость симметрии) является общей, то рамку соединяют с этой осью (рис. 9). Рис. 9. Обозначения допуска общей оси (плоскости симметрии) Перед числовым значением допуска следует указывать: символ Ø, если круговое или цилиндрическое поле допуска указывают диаметром (рис. 10, а); символ R, если круговое или цилиндрическое поле допуска указывают радиусом (рис. 10, б); символ Т, если допуски симметричности, пересечения осей, формы заданного профиля и заданной поверхности, а также позиционные допуски (для случая, когда поле позиционного допуска ограничено двумя параллельными прямыми или плоскостями) указывают в диаметральном выражении (рис. 10, в); символ Т/2 для тех же видов допусков, если их указывают в радиусном выражении (рис. 10, г); слово «сфера» и символы Ø или R, если поле допуска сферическое (рис. 10, д). Рис. 10. Варианты содержимого рамки Обозначение баз. Базы обозначают зачерненным треугольником, который соединяют при помощи соединительной линии с рамкой, в которой записывают обозначение базы заглавной буквой А и далее по алфавиту (рис. 11, а). Треугольник, обозначающий базу, должен быть равносторонним, высотой приблизительно равной размеру шрифта размерных чисел h на чертеже. (При выполнении чертежей с использованием компьютерной графики допускается не зачернять треугольник, обозначающий базу.) 110 а б в Рис. 11. Обозначение базы Если базой является поверхность или ее профиль, то основание треугольника располагают на контурной линии поверхности (рис. 11, б) или на ее продолжении (рис. 11, в). При этом соединительная линия не должна быть продолжением размерной линии. Если базой является ось или плоскость симметрии, то треугольник располагают на конце размерной линии (рис. 12, а). а б в Рис. 12. Обозначение в качестве базы оси (плоскости) симметрии Если базой является общая ось (рис. 12, б) или плоскость симметрии (рис. 12, в) и из чертежа ясно, для каких поверхностей эта ось является общей, то треугольник располагают на оси. Вопросы для самопроверки 1. Как на чертежах деталей указывают данные о допусках формы и расположения поверхностей? 2. Как на чертежах обозначают размерные базы? 3. Что такое допуск цилиндричности (торцового биения)? 4. Каким знаком обозначают допуск параллельности (соосности)? 5. Что означает отсутствие на чертеже допусков расположения поверхностей? 111 4.4. Шероховатость поверхностей В машиностроении наиболее часто применяют следующие параметры шероховатости, установленные ГОСТ 2789-73: Ra — среднее арифметическое отклонение профиля на базовой длине, мкм; Rz — высота неровностей профиля по десяти точкам, мкм. Параметр шероховатости Ra является основным для деталей машин общего назначения, а параметр Rz рекомендуется для указания шероховатости на несопрягаемые предварительно обработанные поверхности, а также на поверхности, получаемые литьѐм, ковкой, чеканкой, штамповкой, прокатом. Условное обозначение шероховатости поверхности. Структура обозначения шероховатости поверхности регламентируется стандартом – ГОСТ 2.309-73 в ред. 2003 г. (рис. 13). 1 2 3 4 Рис. 13. Структура обозначения шероховатости поверхности: 1 – полка знака; 2 – способ обработки поверхности и (или) другие дополнительные указания; 3 – базовая длина по ГОСТ 2789-73/параметр (параметры) шероховатости; 4 – условное обозначение направления неровности Полка знака (рис. 13) не изображается, если знак применяется без указания параметра и способа обработки. Знак. В обозначении шероховатости поверхности (рис. 13) применяют один из следующих знаков (рис. 14). а б в Рис. 14. Знаки для указания шероховатости 112 Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота H равна (1,5 ... 5) h. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже. Если способ обработки поверхности конструктор не устанавливает, то в обозначении шероховатости применяют знак (рис. 14, а). Это обозначение является предпочтительным. В обозначении шероховатости поверхности, которая должна быть образована только удалением слоя материала, например точением, фрезерованием, строганием, применяют знак (рис. 14, б). В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала (чеканка, накатка), применяют знак (рис. 14, в) с указанием значения параметра шероховатости. Если поверхность детали не обрабатывается, то применяют такой же знак , но без указания параметра шероховатости. Состояние поверхности, обозначенной знаком , должно соответствовать требованиям, установленным соответствующим стандартом или техническими условиями, или другим документом, причем на этот документ должна быть приведена ссылка, например, в виде указания сортамента материала в основной надписи чертежа. Параметр шероховатости. При указании наибольшего значения параметра шероховатости в обозначении приводят параметр шероховатости без предельных отклонений, например √ ;√ При указании наименьшего значения параметра шероховатости после обозначения параметра следует указывать «min»: √ . (Другие варианты обозначений – ГОСТ 2.309-73). Базовая длина. При нормировании требований к шероховатости поверхности параметрами Ra и Rz базовую длину в обозначении шероховатости не приводят, если она принята стандартной. Условные обозначения направления неровностей (табл. 2) приводят на чертеже при необходимости. Способ обработки поверхности указывают только в случаях, когда он является единственным, применимым для получения требуемого качества поверхности (рис. 15). Рис. 15. Пример условного обозначения способа обработки поверхности 113 Таблица 2 Условные обозначения направления неровностей Типы направления неровностей Обозначение Типы направления неровностей Обозначение Высота знака условного обозначения направления неровностей должна быть приблизительно равна h. Толщина линий знака должна быть приблизительно равна половине толщины сплошной основной линии. Допускается применять на чертеже упрощенное обозначение шероховатости поверхностей (рис. 16) с обязательным разъяснением его в технических требованиях. Рис. 16. Упрощенное обозначение шероховатости поверхности Правила нанесения обозначений шероховатости поверхностей на чертежах. Обозначения шероховатости поверхностей на изображении изделия располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на полках линий-выносок (рис. 17, а). При недостатке места обозначения шероховатости располагают на размерных линиях или на их продолжениях, на рамке допуска формы, допуская разрыв выносной линии. Знаки шероховатости с полкой и без полки по-разному размещаются относительно основной надписи чертежа (рис. 17, а, б, в). 114 а б в Рис. 17. Расположение знака шероховатости поверхности относительно основной надписи чертежа: а, б – знак с полкой; в – знак без полки При указании одинаковой шероховатости для всех поверхностей изделия обозначение шероховатости помещают в правом верхнем углу чертежа (рис. 18), а на изображение детали не наносят. Рис. 18. Схема размещения обозначения шероховатости одинаковой для всех поверхностей детали (Размеры и толщина линий знака в обозначении шероховатости, вынесенном в правый верхний угол чертежа, должны быть приблизительно в 1,5 раза больше, чем в обозначениях, нанесенных на изображении). Обозначение шероховатости, одинаковой для части поверхностей изделия, может быть помещено в правом верхнем углу чертежа (рис. 19) вместе с условным обозначением . Это означает, что все поверхности, на которых на изображении не нанесены обозначения шероховатости или знак , должны иметь шероховатость, указанную перед условным обозначением . Рис. 19. Обозначение шероховатости для остальных поверхностей, которые не обозначены знаками шероховатости на чертеже 115 Обозначение шероховатости поверхностей повторяющихся элементов изделия (отверстий, пазов, зубьев и т. п.), количество которых указано на чертеже, а также обозначение шероховатости одной и той же поверхности наносят один раз, независимо от числа изображений. Обозначения шероховатости симметрично расположенных элементов симметричных изделий наносят один раз. Если шероховатость одной и той же поверхности различна на отдельных участках, то эти участки разграничивают сплошной тонкой линией с нанесением соответствующих размеров и обозначений шероховатости (рис. 20). Рис. 20. Обозначение разных шероховатостей одной поверхности Для одинаковой шероховатости поверхности в виде замкнутого контура обозначение шероховатости наносится один раз и имеет вспомогательный знак O, диаметром 4 ... 5 мм (рис. 21). Рис. 21. Обозначение одинаковой шероховатости поверхности с замкнутым контуром Вопросы для самопроверки 1. Какие параметры шероховатости обычно применяют в машиностроении? 2. В каких случаях полка знака шероховатости не изображается на чертеже? 3. Какой знак рекомендуют использовать при обозначении шероховатости обрабатываемой поверхности? 4. Как в обозначении шероховатости указывают значения еѐ параметра? 5. Каким знаком обозначают необрабатываемые поверхности? 6. Когда и как в обозначении шероховатости указывают способ обработки? 7. Какие значения параметров шероховатости приводятся в условном обозначении без предельных отклонений? 8. Когда в обозначении шероховатости указывают направления неровностей? 9. Где на изображении детали располагают обозначения шероховатости поверхностей, имеющих разную (одинаковую) шероховатость? 116 4.5. Расположение на чертеже размеров Для удобства чтения рабочих чертежей шкивов и звѐздочек (тел вращения) все сведения, необходимые для изготовления деталей, размещаются на чертежах следующим образом: осевые линейные размеры – под изображением детали; условные обозначения баз – под изображением детали; условные обозначения допусков формы и расположения – над изображением детали; условные обозначения параметров шероховатости – на верхних частях изображения детали, а на торцовых поверхностях – под изображением детали. Технические требования на рабочих чертежах деталей располагают над основной надписью (рис. 22), а при недостатке места – левее основной надписи. Заголовок «Технические требования» не пишут. Технические требования записывают в следующем порядке: 1. Требования к материалу, заготовке, термической обработке и к свойствам материала детали. 2. Указания о размерах (размеры для справок, радиусы закруглений и др.). 3. Предельные отклонения размеров (общие допуски). 4. Требования к качеству поверхности (указания об отделке, покрытии, шероховатости). Для размеров и предельных отклонений, приводимых в технических требованиях, обязательно указывают единицы измерения. Рис. 22. Место для технических требований 117 Термообработка. Если всю деталь подвергают термообработке одного вида, то в технических требованиях чертежа приводят требуемые показатели свойств материала: «1. 260…280 HB» или «1. 45 ±3 HRC». Если термообработке подвергают отдельный участок детали, то его обводят на чертеже утолщѐнной штрихпунктирной линией, а на полке линии-выноски наносят показатели свойств материала (рис. 23) Рис. 23. Обозначение зоны закалки ТВЧ на чертеже Если всю деталь подвергают одному виду термообработки, а некоторые еѐ части другому или оставляют без обработки, то в технических требованиях делают запись по типу: «1. 260…280 HB, кроме места, обозначенного особо». 4.6. Сварные соединения Основные понятия. Сварным соединением называется совокупность изделий, соединенных с помощью сварки. Термины и определения, относящиеся к сварке, а также способы сварки, типы и конструктивные элементы сварных швов определяются соответствующими стандартами. По способу взаимного расположения свариваемых деталей различают соединения стыковые (рис. 24, а), угловые (рис. 24, б), а б тавровые (рис. 24, в) и внахлестку (рис. 24, г). Рис. 24. Виды сварных соединений Стыковое соединение выполнено стыковым швом, а остальные – угловым, который является менее прочным. в г 118 По своей протяженности сварные швы могут быть: непрерывными по замкнутому контуру (рис. 25, а) и по незамкнутому контуру (рис. 25, б) и прерывистыми (рис. 25, в). а б в Рис. 25. Непрерывные и прерывистые швы Прерывистые швы имеют равные по длине проваренные участки с равными промежутками между ними. При двусторонней сварке, если заваренные участки расположены друг против друга, такой шов называется цепным (рис. 26, а), если же участки чередуются, то шов называется шахматным (рис. 26, б). а б Рис. 26. Сварные швы: а – цепной; б - шахматный Рекомендации. В нахлѐсточных соединениях длину перекрытия принимают не менее величины 4δ, где δ – минимальная толщина свариваемых деталей. Из-за дефектов сварки на концах шва принимают минимальную длину шва не менее 30 мм. Длина лобовых швов, расположенных перпендикулярно линии действия силы, не ограничивается, а длина фланговых швов, расположенных параллельно линии действия силы, ограничивается, так как с еѐ увеличением возрастает неравномерность распределения напряжений по длине шва, , где k = 0,7δ.– катет углового шва. Обозначение сварных швов. Условные обозначения швов на чертежах сварных соединений устанавливает ГОСТ 2.312-72. Сварной шов, независимо от способа сварки, изображают на чертеже соединения следующим образом (рис. 27): видимый шов – сплошной основной линией; невидимый шов – штриховой линией. 119 Рис. 27. Видимый и невидимый сварные швы Границы шва изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва – сплошными тонкими линиями. На изображении сварного шва различают лицевую и оборотную стороны. За лицевую сторону одностороннего шва принимают ту сторону, с которой проводится сварка. Лицевой стороной двустороннего шва с несимметричной подготовкой (скосом) кромок будет та сторона, с которой проводят сварку основного шва. За лицевую сторону двустороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона. На чертежах сварного соединения каждый шов имеет условное обозначение, которое наносят (рис. 28): для шва с лицевой стороны – на полке линии-выноски, заканчивающейся односторонней стрелкой, проведѐнной от изображения шва; для шва с оборотной стороны – под полкой линии-выноски. Рис. 28. Условное обозначение стандартного шва с лицевой (а) и оборотной (б) стороны Обозначение шероховатости механически обработанной поверхности шва наносят на полке или под полкой линии-выноски после условного обозначения шва (рис. 28), или указывают в таблице швов, или приводят в технических требованиях чертежа, например: «Параметр шероховатости поверхности сварных швов...» Надписи над или под полкой в условном обозначении стандартного шва (рис. 29) включают следующее: 1 – вспомогательный знак шва, выполненного по замкнутой линии O или при монтаже изделия ; 120 2 – обозначение стандарта на типы, конструктивные элементы и размеры сварных соединений: ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры. (Название ГОСТ не приводится). 3 – условное обозначение сварного соединения, состоящее из буквы и цифры по ГОСТ 5264-80, например: С8 – стыковое соединение, выполненное со скосом одной кромки односторонним швом, У4 – угловое соединение, выполненное без скоса кромок односторонним швом, Т3 – тавровое соединение, выполненное без скоса кромок двусторонним швом (табл. 3). 4 – условное обозначение по стандарту способа сварки. В курсовой работе не указывается. 5 – знак и размер катета шва (только для угловых швов) 6 – для прерывистого шва – длина провариваемого участка, вспомогательный знак: шов прерывистый с цепным / или шахматным Z расположением и размер шаг шва; вспомогательный знак – шов по незамкнутой линии . 7 – вспомогательные знаки, обозначающие механическую обработку шва: усиление шва снять или наплывы и неровности шва обработать с плавным переходом к основному металлу . 8 – обозначение шероховатости шва; 9 – указание о контроле шва. В курсовой работе не применяется. Рис. 29. Составные части условного обозначения сварного шва В условном обозначении шва вспомогательные знаки выполняют сплошными тонкими линиями. Вспомогательные знаки должны быть одинаковой высоты с цифрами, входящими в обозначение шва Пример условного обозначения шва на чертеже (рис. 30): шов стыкового соединения с криволинейным скосом одной кромки, двусторонний, выполняемый дуговой ручной сваркой при монтаже изделия. Параметр шероховатости поверхности шва: с лицевой стороны 121 — Rz 20 мкм; с оборотной стороны — Rz 80 мкм. Усиление шва снято механической обработкой с обеих сторон. а б в Рис. 30. Сварной шов (а) и его условное обозначение на чертеже с лицевой (б) и с оборотной (в) стороны Таблица 3 Условные обозначения сварных соединений по ГОСТ 5264-80 Форма под- Характер Тип соготовленных сварного единения кромок шва С отбортовкой кромок Стыковое Угловое Тавровое Нахлесточное Со скосом одной кромки Без скоса кромок Односторонний Односторонний Двусторонний Односторонний Односторонний Без скоса кромок Двусторонний ОдностоБез скоса ронний кромок Двусторонний Форма поперечного сечения подготовсварноленных крого шва мок Толщина Условное свариваобозначеемых дение соталей, единения мм 1 - 12 С28 С8 3 - 60 С12 1 - 30 У4 Т1 2 - 40 Т3 H1 2 - 60 Н2 122 При наличии на чертеже одинаковых швов обозначение наносят у одного из изображений, а от изображений остальных одинаковых швов проводят линии-выноски с полками. Всем одинаковым швам присваивают один порядковый номер, который наносят: а) на линии-выноске, имеющей полку с нанесенным обозначением шва (рис. 31, а); б) на полке линии-выноски, проведенной от изображения шва, не имеющего обозначения, с лицевой стороны (рис. 31, б); в) под полкой линии-выноски, проведенной от изображения шва, не имеющего обозначения, с оборотной стороны (рис. 31, в). Количество одинаковых швов допускается указывать на линиивыноске, имеющей полку с нанесенным обозначением (рис. 31, а). Рис. 31. Обозначения на чертеже в случае одинаковых швов Швы считают одинаковыми, если: одинаковы их типы и размеры конструктивных элементов в поперечном сечении; к ним предъявляют одни и те же технические требования. Упрощения в обозначении швов сварных соединений. (Не рекомендуется использовать при выполнении курсовой работы). При наличии на чертеже швов, выполняемых по одному и тому же стандарту, обозначение этого стандарта указывают в технических требованиях чертежа по типу: «Сварные швы... по...» или таблице. Допускается не присваивать порядковый номер одинаковым швам, если все швы на чертеже одинаковы и изображены с одной стороны (лицевой или оборотной). При этом швы, не имеющие обозначения, отмечают линиямивыносками без полок (рис. 32). Рис. 32. Линии-выноски для швов без обозначения 123 На чертеже симметричного изделия, при наличии на изображении оси симметрии, допускается отмечать линиямивыносками и обозначать швы только на одной из симметричных частей изображения изделия. На чертеже изделия, в котором имеются одинаковые составные части, привариваемые одинаковыми швами, эти швы допускается отмечать линиями-выносками и обозначать только у одного из изображений одинаковых частей (лучше у изображения, от которого приведена линиявыноска с номером позиции). Допускается не отмечать на чертеже швы линиямивыносками, а приводить указания по сварке записью в технических требованиях чертежа. Одинаковые требования, предъявляемые ко всем швам или группе швов, приводят один раз — в технических требованиях или таблице швов. Технические требования на чертежах сварных конструкций. В технических требованиях на чертежах сварных конструкций рекомендуется приводить следующие данные: 1. Марку электродов или тип электрода по соответствующим государственным стандартам. 2. Сведения о необходимости термической обработки сварной конструкции после сварки. 3. Сведения о необходимости, ограничении или запрещении правки. Чертежи сварных деталей оформляют как чертежи сборочных единиц. Элементы сварной детали в разрезах и сечениях штрихуют в разных направлениях. К чертежам выполняют спецификации. Вопросы для самопроверки 1. Как классифицируют сварные соединения? 2. Какие швы применяют в сварных соединениях? 3. Как изображают видимый (невидимый) сварной шов на чертеже? 4. Где наносят условное обозначение шва на чертеже сварного соединения? 5. Что включают в себя надписи в условном обозначении стандартного шва? 6. Какие сварные швы считают одинаковыми? 7. Что указывают в технических требованиях на чертежах сварных конструкций? 124 5. ЧЕРТЕЖИ ЭЛЕМЕНТОВ ПРИВОДА 5.1. Рабочий чертѐж шкива Точность изготовления шкивов (рис. 1, 2) клиноременных передач регламентируется ГОСТ Р 50641 94, ГОСТ 1284.1 89, ГОСТ 1284.3 96 и ГОСТ 5813 76. Предельные отклонения: наружного диаметра шкива dа по h12; расчетного диаметра шкива dр по h11; угла канавок (для ремней сечений Z, A и В назначают 1о; для сечений C принимают 30I); размеров канавок (прил. 6, табл. 1); отклонения ширины шкива (по h14); отклонения длины ступицы (по h12); отклонения ширины (JS9) и глубины шпоночного паза (табл. 1); Таблица 1 Предельные отклонения Еn глубины (d + t2) шпоночного паза базового отверстия ступицы шкивов ременных передач Высота шпонки h, мм Свыше 2 до 6 от 6 до 18 от 18 до 50 Предельное отклонение Еn, мм +0.1 +0,2 +0,3 Допуски формы и расположения поверхностей: непараллельность и несимметричность шпоночного паза (перекос не более 0,5 допуска JS9 на ширину шпоночного паза; несимметричность не более 2 допусков JS9 на ширину шпоночного паза); допуск цилиндричности посадочного отверстия (табл. 2); допуск соосности наружного диаметра шкива (табл. 3); торцовое биение обода шкива (табл. 4); торцовое биение ступицы (табл. 5); 125 биения конусов рабочих канавок, измеренные перпендикулярно образующей конуса на наружном диаметре шкива da (табл. 6). дисбаланс (табл. 7). (При окружной скорости V > 5 м/c должна выполняться статическая балансировка шкива ГОСТ Р 50640-94). Таблица 2 Допуск цилиндричности базового отверстия ступицы шкивов Номинальный диаметр отверстия d, мм Допуск цилиндричности, не более, мм 10…18 18…30 30…50 0,008 0,010 0,012 50…120 120…250 0,016 0,020 Таблица 3 Несоосность наружной поверхности шкивов Диаметр d наружной поверхности шкивов, мм Несоосность, не более, мм 50…120 0,020 120…260 0,025 260…500 0,030 Таблица 4 Торцовое биение обода шкива на каждые 100 мм его наружного диаметра d Ширина шкива, мм Торцовое биение, не более, мм/100 мм до 40 0,040 40…100 0,020 100…160 160…250 0,013 0,010 Таблица 5 Торцовое биение ступицы шкива Диаметр отверстия в ступице d, мм до 55 55…80 св. 80 Торцовое биение, не более, мм 0,030 0,040 0,050 Таблица. 6 Максимальные значения биения конусных поверхностей рабочих канавок шкивов на каждые 100 мм наружного диаметра шкива d Частота вращения шкива, мин-1 до 500 св. 500 до 1000 св. 1000 Максимальное биение, мм/100 мм 0,20 0,15 0,10 Для штампованных шкивов сборной конструкции допускается размер биения в 2 раза больше, указанного в табл. 6. Таблица 7 Допускаемый дисбаланс шкивов Окружная скорость шкива V, м/с Допускаемый дисбаланс, г∙м 5…10 6 10…15 3 15…20 2 20…30 1 126 Рис. 1. Рабочий чертѐж шкива с диском (тип 5) клиноремѐнной передачи Рис. 2. Рабочий чертѐж шкива клиноремѐнной передачи со спицами 127 Рекомендуемые значения параметров шероховатости обрабатываемых поверхностей шкивов (табл. 8) Таблица 8 Вид обрабатываемой поверхности шкива Боковые рабочие поверхности канавок обода Внутренние нерабочие поверхности канавок обода Наружная поверхность обода Торцовые поверхности обода Параметр шероховатости, мкм Ra 2,5 Ra 6,3 Ra 6,3 Ra 6,3 Торцовые поверхности ступицы Ra 6,3 Базовое посадочное отверстие ступицы Ra 2,5 Рабочие поверхности шпоночного паза Rа 3,2 Дно шпоночного паза Поверхности фасок, скруглений Rz 40 Rz 40 Края обода шкива должны быть притуплены фаской или по радиусу. 5.2. Рабочий чертѐж звѐздочки Содержание. Рабочие чертежи звездочек приводных роликовых цепей (рис. 3, 4) должны быть выполнены в соответствии с требованиями стандартов ЕСКД и ГОСТ 2.408-68. На изображении звездочки указывают: ширину зуба звездочки; ширину венца (для многорядной звездочки); радиус закругления зуба (в осевой плоскости); расстояние от вершины зуба до линии центров дуг закруглений (в осевой плоскости); диаметр обода (наибольший); радиус закругления у границы обода (при необходимости); диаметр окружности выступов; шероховатость поверхности профиля зубьев, торцовых поверхностей зубьев, поверхности выступов и шероховатость поверхностей закругления зубьев (в осевой плоскости). 128 Рис. 3. Рабочий чертѐж однорядной звѐздочки Рис. 4. Рабочий чертѐж двухрядной звѐздочки 129 На чертеже звездочки в правом верхнем углу помещают таблицу параметров. Таблица параметров зубчатого венца звѐздочки (рис. 5) состоит из трѐх частей, разделѐнных сплошными основными линиями. Первая часть содержит основные данные для изготовления: число зубьев звѐздочки z; параметры сопрягаемой цепи (тип цепи по ГОСТ 13568-75, шаг цепи t, диаметр ролика d2); профиль зуба по ГОСТ 591-69 с надписью: «Со смещением» или «Без смещения» (центров дуг впадин); группа точности по ГОСТ 591-69. Рис. 5. Звездочка и таблица параметров Во второй части таблицы параметров приводят данные для контроля взаимного положения разноимѐнных профилей звѐздочки: диаметр окружности впадин и предельные отклонения (для звездочек с четным числом зубьев) или размер наибольшей хорды и предельные отклонения (для звездочек с нечетным числом зубьев); допуск на разность шагов; допуск радиального биения окружности впадин; допуск торцового биения зубчатого венца. 130 В третьей части таблицы приводятся справочные данные: диаметр делительной окружности; параметры цепи: ширина внутренней пластины; расстояние между внутренними пластинами; для многорядной цепи – расстояние между рядами цепи; число рядов цепи. Шероховатость. Параметр шероховатости поверхности зубьев Ra следует принимать в зависимости от окружной скорости: до 8 м/с не более 6,3 мкм, свыше 8 м/с – не более 3,2 мкм. Шероховатость поверхности ступицы звѐздочки соответствует шероховатости ступицы шкива (табл. 8). Для других обрабатываемых поверхностей Ra 6,3…Ra 12,5. Другие необрабатываемые по данному чертежу поверхности (после литья) . Допуски. ГОСТ 591-69 устанавливает три группы точности размеров зубьев и венцов звѐздочек (табл. 9). В зависимости от скорости V движения цепи рекомендуют принимать группу точности: C при V ≤ 5 м/с, B при V = 6…8 м/с, A при V > 8 м/с. Таблица 9 Предельные отклонения и допуски на размеры зубьев и венцов звездочек Группа точности C Отклонения и допуски, мкм, при диаметре звездочки, мм Параметры Св. Св. До Св.500 120 260 120 до 800 до 260 до 500 До 20 160 200 250 320 250 320 400 Разность шагов Δt (одной Св. 20 до 35 200 звездочки) при шаге t.мм Св.35до 55 250 320 400 500 Св55 — 400 500 630 Диаметр окружности выступов De h14 -2000 Диаметр окружности впадин и наибольшая хорда Lx h12 Диаметр впадин зуба 2r Ширина b1, b2 и bп зуба и B2, B3, Вп венца Радиальное биение окружности впадин и осевое биение зубчатого венца h14 500 630 800 1000 131 Окончание табл. 9 Параметры Группа точности A Отклонения и допуски, мкм, при диаметре звездочки, мм До 120 До 20 Разность шагов Δt (одной Св. 20 до 35 звездочки) при шаге t, мм Св.35до 55 Св55 Диаметр окружности выступов De Диаметр окружности впадин Di и наибольшая хорда Lx Диаметр впадин зуба 2r Ширина b1, b2 и bп зуба и B2, B3, Вп венца Радиальное биение окружности впадин и осевое биение зубчатого венца Параметры 25 32 40 — Радиальное биение окружности впадин и осевое биение зубчатого венца 32 40 50 60 40 50 60 80 50 60 80 100 120 160 h11 h10 h11 80 100 Группа точности B Отклонения и допуски, мкм, при диаметре звездочки, мм До 120 До 20 Разность шагов Δt (одной Св. 20 до 35 звездочки) при шаге t, мм Св.35до 55 Св55 Диаметр окружности выступов De Диаметр окружности впадин Di и наибольшая хорда Lx Диаметр впадин зуба 2r Ширина b1, b2 и bп зуба и B2, B3, Вп венца 120 260 500 …260 …500 …800 60 80 100 — 120… 260… 500… 260 500 800 80 100 100 120 120 160 160 200 h12 120 160 200 250 h11 h12 200 250 320 400 132 5.3. Чертѐж сварной рамы Сборочный чертѐж рамы (рис. 6) должен содержать размеры, предельные отклонения, параметры шероховатостей, данные о подготовке кромок под сварку, непосредственно на изображении или в виде выносного элемента, номера позиций составных частей, габаритные размеры, установочные, присоединительные и другие необходимые справочные размеры, технические требования. Спецификация к чертежу приводится в приложении к пояснительной записке. Основным способом изготовления сварной рамы является ручная дуговая сварка металлическими электродами – универсальный способ сварки плавлением, позволяющий выполнять все виды соединений из всех марок конструкционных, углеродистых, легированных сталей и сплавов при различном сочетании свариваемых материалов толщиной до 100 мм. Элементами конструкции рамы являются швеллеры, косые шайбы и платики, выполненные из листов. Материал свариваемых деталей углеродистая сталь Ст3. Для ручной дуговой сварки применяют электроды марки Э42 по ГОСТ 9467-75. Все контуры стыкуемых деталей рам необходимо обваривать. Раму при сварке сильно коробит, поэтому после сварки и до механической обработки сварные швы рекомендуют зачистить, а раму отжечь. Опорные поверхности платиков подвергаются механической обработке – фрезерованию, сверлению. Шероховатость обрабатываемых поверхностей платиков составляет Ra 25. Предельные отклонения указывают для размеров координат отверстий для крепления агрегатов на раме. В зависимости от диаметров резьбы установлены предельные отклонения, мм: М3…М4 – М8…М16 – ±0,08 ±0,20 М5…М6 – М18…М30 – ±0,12 ±0,35. 133 Рис. 6. Черновой вариант чертежа сварной рамы 134 ЗАКЛЮЧЕНИЕ Курсовая работа по основам конструирования – первая самостоятельная расчѐтно-конструкторская работа, в ходе выполнения которой студент приобретает навыки практического приложения теоретических знаний, полученных при изучении фундаментальных и общепрофессиональных дисциплин. Курсовая работа является элементом обучающей системы дисциплины «Основы конструирования», в которой моделируется процесс конструирования деталей и узлов общего назначения. Студенту предлагается типовая задача конструирования традиционного электромеханического привода машины общего назначения. Основным методом конструирования в курсовой работе, в которой решаются задачи инженерного анализа и принятия решений, является аналогия с использованием результатов стандартизации деталей и узлов общего назначения. Аналогия применяется и как метод обучения основам конструирования. Структура курсовой работы такова, что при повышении уровня подготовки и мотивации студентов в неѐ легко можно внести элементы исследования и технического творчества. Современный человек живѐт в окружении объектов техники, образующих его техногенный мир. Жизненный цикл технического средства включает в себя анализ потребности в этом средстве, его проектирование и конструирование, изготовление, эксплуатацию и утилизацию. Процесс проектирования и конструирования неразрывно связан со всеми этапами жизненного цикла и является частью процесса удовлетворения потребности в техническом средстве. Поэтому даже, если сфера профессиональных интересов специалиста будет лежать вне процесса проектирования, работа с пособием в рамках курсовой работы по основам конструирования, на наш взгляд, будет ему весьма полезна. 135 ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННЫХ СТАНДАРТОВ 1. ГОСТ 2.103-68 ЕСКД Стадии разработки. 2. ГОСТ 2.104-2006 ЕСКД Основные надписи. 3. ГОСТ 2.305-2008 ЕСКД. Изображения – виды, разрезы, сечения. 4. ГОСТ 2.306-68 ЕСКД Обозначения графические материалов и правила их нанесения на чертежах. 5. ГОСТ 2.307-2011 ЕСКД Нанесение размеров и предельных отклонений. 6. ГОСТ 2.308-79 ЕСКД Указание на чертежах допусков формы и расположения поверхностей. 7. ГОСТ 2.309-73 ЕСКД Обозначения шероховатости поверхностей. 8. ГОСТ 2.312-72 Условные изображения и обозначения швов сварных соединений. 9. ГОСТ 2.408-68 ЕСКД Правила выполнения рабочих чертежей звѐздочек приводных роликовых и втулочных цепей. 10. ГОСТ 2.703-2011 ЕСКД Правила выполнения кинематических схем. 11. ГОСТ 2.770-68 ЕСКД Обозначения условные графические в схемах. Элементы кинематики. 12. ГОСТ 21495-76 Базирование и базы в машиностроении. Термины и определения. 13. ГОСТ 24642-81 Допуски формы и расположения поверхностей. Основные термины и определения. 14. ГОСТ 24643-81 Допуски формы и расположения поверхностей. Числовые значения. 15. ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения. 16. ГОСТ 30893.1-2002 Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками. 17. ГОСТ 6636-69 Основные нормы взаимозаменяемости. Нормальные линейные размеры. 18. ГОСТ 25346-89 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений. 19. ГОСТ 8908-81 Нормальные углы и допуски углов. 136 20. ГОСТ 591-69 Звѐздочки к приводным роликовым и втулочным цепям. Методы расчѐта и построения профиля зуба и инструмента. Допуски. 21. ГОСТ 592-81 Звѐздочки для пластинчатых цепей. Методы расчѐта и построения профиля зубьев. Предельные отклонения. 22. ГОСТ 13568-97 Цепи приводные роликовые и втулочные. Общие технические условия. 23. ГОСТ 21834-87 Цепи приводные роликовые повышенной прочности и точности. Технические условия. 24. ГОСТ Р ИСО 1081-94 Передачи клиноремѐнные. Термины и определения. 25. ГОСТ 20889-88 Шкивы для приводных клиновых ремней нормальных сечений. Общие технические условия. 26. ГОСТ Р 50640-94 Шкивы приводные ремѐнных передач. Общие технические требования. 27. ГОСТ Р 50641-94 Шкивы с канавками для обычных и узких клиновых ремней. Система, основанная на исходной ширине. 28. ГОСТ 1284.1-89 Ремни приводные клиновые нормальных сечений. Основные размеры и методы контроля. 29. ГОСТ 1284.2-89 Ремни приводные клиновые нормальных сечений. Технические условия. 30. ГОСТ 1284.3-96 Ремни приводные клиновые нормальных сечений. Передаваемые мощности. 31. ГОСТ Р 50892-96 Муфты упругие с торообразной оболочкой. Технические условия 32. ГОСТ Р 50894-96 Муфты упругие со звѐздочкой. Технические условия. 33. ГОСТ 21424-93 Муфты упругие втулочно-пальцевые. Параметры и размеры. 34. ГОСТ 20720-93 Муфты кулачково-дисковые. Параметры и размеры. 35. ГОСТ 20742-93 Муфты цепные. Параметры и размеры. 36. ГОСТ Р 50895-96 Муфты зубчатые. Технические условия. 37. ГОСТ 7798-70 Болты с шестигранной головкой класса точности В. Конструкция и размеры. 38. ГОСТ 24379.1-80 Болты фундаментные. Конструкция и размеры. 39. ГОСТ 17475-80 Винты с потайной головкой классов точности А и В. Конструкция и размеры. 40. ГОСТ 5915-70 Гайки шестигранные класса точности В. Конструкция и размеры. 137 41. ГОСТ 5916-70 Гайки шестигранные низкие класса точности В. Конструкция и размеры. 42. ГОСТ 11871-88 Гайки круглые шлицевые класса точности А. Технические условия. 43. ГОСТ 6402-70 Шайбы пружинные. Технические условия. 44. ГОСТ 6958-78 Шайбы увеличенные. Классы точности А и С. Технические условия. 45. ГОСТ 10450-78 Шайбы уменьшенные. Классы точности А и С. Технические условия. 46. ГОСТ 10906-78 Шайбы косые. Технические условия. 47. ГОСТ 11371-78 Шайбы. Технические условия. 48. ГОСТ 11872-89 Шайбы стопорные многолапчатые. Технические условия. 49. ГОСТ 14734-69 Шайбы концевые. Конструкция. 50. ГОСТ 3128-70 Штифты цилиндрические незакалѐнные. Технические условия. 51. ГОСТ 2479-79 Машины электрические вращающиеся. Условные обозначения конструктивных исполнений по способу монтажа. 52. ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный круглый. Сортамент. 53. ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры. 54. ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры. 55. ГОСТ 8240-97 Швеллеры стальные горячекатаные. Сортамент. 56. ГОСТ 12080-66 Концы валов цилиндрические. Основные размеры, допускаемые крутящие моменты. 57. ГОСТ 12081-72 Концы валов конические с конусностью 1:10. Основные размеры. Допускаемые крутящие моменты. 58. ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды. 59. ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности. 60. ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности. 138 СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ Основная 1. Иванов, М.Н. Детали машин: учебник для машиностроительных специальностей вузов/ М.Н. Иванов, В.А. Финогенов. − 12-е изд. испр. – М.: Высш. шк., 2008. – 408 с. 2. Дунаев, П.Ф. Конструирование узлов и деталей машин/ П.Ф. Дунаев, О.П. Леликов. – 12-е изд., стер. – М.: Академия, 2009. – 496с. Справочная 3. Анфимов, М.И. Редукторы. Конструкции и расчѐт: Альбом/ М.И. Анфимов. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1993. – 464 с.: ил. 4. Анурьев, В.И. Справочник конструктора-машиностроителя. – 8-е изд., перераб. и доп.–. М.: Машиностроение, 2001. – Т.1-3. 5. Курмаз, Л.В. Конструирование узлов и деталей машин: справочное учебно-методическое. пособие/ Л.В. Курмаз, О.Л. Курмаз. – М.: Высш. шк., 2007. – 456 с. 6. Орлов, П.И. Основы конструирования. Справочно-методическое пособие/ П.И. Орлов. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1988. – Кн. 1, 2, 3. 139 ПРИЛОЖЕНИЯ 140 Приложение 1 1. К оформлению записки Рис. 1. Образец оформления титульного листа 141 Продолжение прил. 1 Содержание Стр. Задание на проектирование………………………...3 Введение …………………………………………….4 1. Выбор электродвигателя …………………….…..5 2. Кинематический и силовой расчѐт привода……7 3. Расчѐт ремѐнной передачи………………………8 4. Выбор стандартного редуктора.………………..12 5. Подбор муфты …………………………………..16 6. Конструирование привода.……………………..17 7. Требования техники безопасности ……………20 Список использованной литературы …………….20 Приложения………………………………………...21 Изм. Лист Разраб. Проверил № докум. Сидоров Петров Подп. Дата ОК.07.06.00.000 ПЗ Лит. Привод к горизонтальному валу Лист 2 Гр. 12 ТБ . Рис. 2. Образец оформления листа «Содержание» Листов 24 142 Окончание прил. 1 Рис. 3. Задание на проектирование для примера, рассмотренного в п. 2.2 143 Приложение 2 2. К выбору электродвигателя Таблица 1 Ориентировочные значения КПД Тип передачи Цилиндрическая зубчатая Коническая зубчатая Планетарная одноступенчатая (2k-h) Планетарная (3k) Червячная при передаточном числе: свыше 30 от 14 до 30 от 8 до 14 Ремѐнная Цепная Муфта соединительная КПД 0,96…0,98 0,95…0,97 0,95…0,97 0,92…0,94 0,70…0,80 0,75…0,85 0,80…0,90 0,94…0,96 0,92…0,95 0,98 Таблица 2 Рекомендуемые значения передаточных отношений Вид передачи Передаточные отношения Цилиндрическая одноступенчатая 2; 2,5; 3,15; 4; 5 Цилиндрическая двухступенчатая 8; 10; 12,5; 16; 20; 25; 31,5; 40 Коническая 1; 1,6; 2,5; 3,15; 4,0; 5,0 Коническо-цилиндрическая 6,3; 8; 10; 12,5; 14; 16; 20; 25; Двухступенчатая 28; 31,5; 40 Планетарная 10; 20; 25; 31,5; 40; 50; 63; 80 8; 10; 12,5; 16; 20; 25; 31,5; 40; Червячная одноступенчатая 50; 63; 80 1,8; 2,0; 2,24; 2,5; 2,8; 3,15; Ремѐнная 3,55; 4,0 Цепная 1,5…3,0 144 Продолжение прил. 2 Таблица 3 Технические данные двигателей серии АИР (тип/номинальная частота вращения, мин-1) Синхронная частота, мин-1 Мощность, кВт 3000 1500 1000 750 0,37 — — 71А6/915 — 0,55 — 71А4/1357 71В6/915 — 0,75 71А2/2820 71В4/1350 80А6/920 90LA8/705 1,1 71В2/2805 80А4/1395 80В6/920 90LB8/715 1,5 80А2/2850 80В4/1395 90L6/925 100L8/702 2,2 80В2/2850 90L4/1395 100L6/945 112МА8/709 3 90L2/2850 100S4/1410 112МА6/950 112МВ8/709 4 100S2/2850 100L4/1410 112МВ6/950 132S8/716 5,5 100L2/2850 112М4/1432 132S6/960 132М8/712 7,5 112М2/2895 132S4/1440 132М6/960 160S8/7273 11 132М2/2910 132М4/1447 160S6/S704 160М8/7273 15 160S2/29101 160S4/14552 160М6/9705 180М8/731 18,5 22 160М2/29101 160М4/14552 180М6/9803 — 180S2/29191 180S4/14623 — — Примечания. 1. Отношение максимального вращающего момента к номинальному, Tmax /T = 2,2; для отмеченных знаками: 1 – Tmax /T = 2,7; 2 – Tmax /T =2,9; 3 – Tmax /T = 2,4; 4 – Tmax /T = 2,5; 5 – Tmax /T = 2,6. 2. Электродвигатели АИР (взаимозаменяемые с серией А, 5А, 5АМ, 4А, 4АМ, АД) – унифицированная серия асинхронных электродвигателей. В таблице приведены данные для двигателей мощностью 0,37…22 кВт и синхронной частотой вращения 750, 1000, 1500, 3000 мин-1. 145 Окончание прил. 2 Пример обозначения двигателя: Двигатель AИP100L2 ТУ 16–525.564–84. В условном обозначении двигателя 100 – габарит (h = 100 мм, рисунок), L – установочный размер по длине станины (S, M, L), 2 – число полюсов (2, 4, 6, 8). Буквы A или B после габарита указывают длину сердечника статора. Рис. Габаритный чертеж электродвигателя АИР IM1081: IM1081 – обозначение конструктивного исполнения и способа монтажа Таблица 4 Габаритные, установочные и присоединительные размеры, мм Тип двигателя 71А, В 80А 80В 90L 100S 100L 112М 132S 132М 160S 160М 180S 180М Число полюd1 l1 l30 b1 h1 d30 l10 l31 d10 b10 h h10 h31 сов 19 40 273 170 90 45 7 112 71 9 188 297 6 6 22 190 100 50 125 80 10 205 50 321 10 2, 4, 6, 8 24 337 210 125 56 140 90 11 225 360 8 7 112 28 60 240 63 160 100 247 391 12 2, 4, 6, 8 32 435 246 140 70 12 190 112 285 4, 6, 8 80 460 10 38 8 288 89 216 132 13 325 2, 4, 6, 8 498 2 42 12 178 630 4, 6, 8 48 14 9 334 108 254 160 18 385 2 42 12 8 660 210 4, 6, 8 48 14 9 110 15 2 48 14 9 630 203 4 55 16 10 375 121 279 180 20 448 2 48 14 9 680 241 4, 6, 8 55 16 10 146 Приложение 3 3. К расчѐту ремѐнной передачи Таблица 1 Характеристики клиновых ремней нормальных сечений Наименование параметра Значение параметра для типов сечения ремня Z A B C Размеры сечения, мм : y0 W T 2,1 10 6,0 2,8 13 8,0 4,0 17 11,0 4,8 22 14,0 Площадь поперечного сечения A, мм2 47 81 138 230 50 75 125 200 1320 1700 2240 3750 0,06 0,10 0,18 0,30 <25 11-70 40-190 110-550 Минимальный диаметр меньшего шкива dp1min, мм Длина ремня, принятая при испытаниях на тяговую способность L0, мм Линейная плотность ремня q , кг/м Момент Т1, Нм Примечание. В зависимости от применяемых материалов и технологии изготовления выпускают ремни пяти классов (от 0 до IV), отличающихся значениями N0 базовых чисел циклов наработки на отказ: 0 N0 = 0,7∙106; I N0 = 1,5∙106; II N0 = 2∙106; III N0 = 2,5∙106; IV N0 = 3∙106. Пример условного обозначения ремня сечением B с расчѐтной длиной 2500, IV класса, эксплуатируемого в районах с умеренным климатом: Ремень B – 2500 IV ГОСТ 1284.1-89. Таблица 2 Ряд стандартных значений расчѐтных диаметров шкивов (мм): 63 250 71 280 80 315 90 355 100 400 112 450 125 500 140 560 160 630 180 710 200 800 224 900 Таблица 3 К выбору межосевого расстояния Передаточное отношение i рем 1 2 3 Отношение а/ d p 2 1,5 1,2 1,0 4 0,95 147 Продолжение прил. 3 Таблица 4 Стандартные значения расчѐтной длины ремня Lp и коэффициента СL длины ремня Lр, мм 400 450 500 560 630 710 800 900 1000 1120 1250 1400 CL для ремней сечением Z A B C 0,49 0,53 0,58 0,63 0,71 0,68 0,74 0,73 0,77 0,78 0,80 0,84 0,83 0,80 0,88 0,86 0,82 0,93 0,89 0,85 0,98 0,92 0,87 1,03 0,95 0,90 Lр, мм 1600 1800 2000 2240 2500 2800 3150 3550 4000 4500 5000 5600 CL для ремней сечением Z A B C 1,08 0,98 0,93 1,13 1,02 0,95 0,85 1,18 1,04 0,98 0,87 1,23 1,07 1,00 0,90 1,27 1,10 1,02 0,92 1,13 1,05 0,94 1,16 1,07 0,97 1,20 1,10 0,99 1,23 1,13 1,01 1,15 1,04 1,17 1,06 1,20 1,08 Таблица 5 Значения коэффициента Сp, учитывающего динамичность приложения внешней нагрузки и сменность работы передачи СР при числе смен работы ремней Характер нагрузки 1 1,0 1,0 1,2 1,3 Спокойная Умеренные колебания нагрузки Значительные колебания нагрузки Ударная и резко неравномерная нагрузка 2 1,1 1,2 1,3 1,5 3 1,4 1,5 1,6 1,7 Таблица 6 1 , град C Значение коэффициента C угла обхвата 120 0,82 130 0,86 140 0,89 150 0,92 160 0,95 170 0,98 180 1,0 148 Продолжение прил. 3 Таблица 7 Значения коэффициента C K , учитывающего неравномерность распределения нагрузки между ремнями Число K ремней в передаче 2 3 4 5–6 СК 0,80 – 0,85 0,77 – 0,82 0,76 – 0,80 0,75 – 0,79 Таблица 8 Номинальная мощность P0, кВт, передаваемая одним ремнем сечения Z (0, I и II классов) при L0 = 1320 мм dр1, мм P0, кВт, при частоте вращения меньшего шкива, мин-1 2800 700 800 950 1200 1450 2400 3200 i рем 1,00 1,05 63 1,20 1,50 ≥3,00 0,27 0,27 0,28 0,29 0,30 0,30 0,31 0,32 0,33 0,34 0,34 0,35 0,36 0,38 0,39 0,41 0,42 0,44 0,45 0,47 0,48 0,49 0,51 0,53 0,54 0,70 0,72 0,75 0,77 0,79 0,78 0,80 0,83 0,86 0,88 0,85 0,88 0,91 0,94 0,97 1,00 1,05 71 1,20 1,50 ≥3,00 0,33 0,34 0,35 0,36 0,37 0,37 0,38 0,39 0,40 0,42 0,42 0,44 0,45 0,46 0,48 0,51 0,53 0,54 0,56 0,58 0,59 0,61 0,63 0,66 0,68 0,88 0,91 0,94 0,97 1,00 0,98 1,10 1,05 1,08 1,11 1,07 1,11 1,14 1,18 1,22 1,00 1,05 80 1,20 1,50 ≥3,00 0,40 0,41 0,42 0,44 0,45 0,44 0,46 0,47 0,49 0,50 0,51 0,53 0,55 0,56 0,58 0,62 0,64 0,66 0,68 0,71 0,72 0,75 0,77 0,80 0,82 1,07 1,11 1,15 1,18 1,22 1,20 1,24 1,28 1,32 1,36 1,31 1,34 1,40 1,45 1,49 1,00 1,05 90 1,20 1,50 ≥3,00 0,47 0,49 0,50 0,52 0,54 0,53 0,54 0,56 0,58 0,60 0,61 0,63 0,65 0,67 0,69 0,74 0,77 0,79 0,82 0,84 0,86 0,89 0,93 0,96 0,99 1,28 1,33 1,37 1,42 1,46 1,43 1,48 1,53 1,58 1,63 1,56 1,62 1,67 1,73 1,78 V, м/с 2 5 10 15 149 Продолжение прил. 3 Таблица 9 Номинальная мощность P0, кВт, передаваемая одним ремнем сечения A (0, I и II классов) при L0 = 1700 мм dр1, i рем мм P0, кВт, при частоте вращения меньшего шкива, мин-1 700 800 950 1200 1450 1600 2600 2800 3200 1,00 1,05 1,20 1,50 ≥3,00 0,61 0,63 0,65 0,67 0,69 0,68 0,70 0,72 0,75 0,77 0,77 0,80 0,83 0,85 0,88 0,93 0,96 0,99 1,02 1,05 1,07 1,10 1,14 1,18 1,21 1,15 1,19 1,23 1,27 1,31 1,58 1,63 1,69 1,74 1,80 1,64 1,70 1,76 1,82 1,87 1,75 1,81 1,87 1,94 2,00 1,00 1,05 100 1,20 1,50 ≥3,00 0,74 0,77 0,79 0,82 0,84 0,83 0,85 0,88 0,91 0,94 0,95 0,98 1,01 1,05 1,08 1,14 1,18 1,22 1,25 1,30 1,32 1,36 1,41 1,45 1,50 1,42 1,47 1,52 1,57 1,62 1,97 2,04 2,10 2,17 2,24 2,05 2,12 2,19 2,27 2,34 2,19 2,26 2,34 2,42 2,49 1,00 1,05 112 1,20 1,50 ≥3,00 0,90 0,93 0,96 0,99 1,02 1,00 1,04 1,07 1,11 1,14 1,15 1,19 1,23 1,27 1,31 1,39 1,44 1,49 1,54 1,59 1,61 1,67 1,72 1,78 1,84 1,74 1,80 1,86 1,92 1,98 2,41 2,50 2,58 2,67 2,75 2,51 2,60 2,69 2,78 2,87 2,68 2,77 2,86 2,96 3,05 1,00 1,05 125 1,20 1,50 ≥3,00 V, м/с 2 1,07 1,10 1,14 1,18 1,22 1,19 1,23 1,28 1,32 1,36 1,37 1,42 1,47 1,52 1,57 1,66 1,72 1,77 1,83 1,89 1,92 1,99 2,06 2,13 2,19 2,07 2,87 2,15 2,97 2,22 3,07 2,29 3,17 2,36 3,27 10 15 2,98 3,09 3,19 3,30 3,40 3,16 3,27 3,38 3,49 3,60 20 90 5 150 Продолжение прил. 3 Таблица 10 Номинальная мощность P0, кВт, передаваемая одним ремнем 0, I и II классов сечения В при Lо = 2240 мм P0, кВт, при частоте вращения меньшего шкива, мин-1 700 800 950 1000 1200 1450 1600 2600 2900 dр1, i рем мм 1,00 1,05 125 1,20 1,50 ≥3,00 1,30 1,35 1,39 1,44 1,48 1,44 1,49 1,54 1,59 1,64 1,64 1,69 1,75 1,81 1,86 1,70 1,76 1,82 1,88 1,93 1,93 2,00 2,07 2,13 2,20 2,19 2,27 2,35 2,42 2,50 2,33 2,41 2,50 2,58 2,66 2,92 3,02 3,12 3,22 3,33 2,96 3,06 3,16 3,27 3,37 1,00 1,05 140 1,20 1,50 ≥3,00 1,64 1,70 1,76 1,81 1,87 1,82 1,89 1,95 2,01 2,08 2,08 2,15 2,22 2,30 2,37 2,16 2,24 2,32 2,39 2,46 2,47 2,56 2,64 2,72 2,82 2,82 2,91 3,01 3,10 3,21 3,00 3,11 3,21 3,32 3,42 3,79 3,93 4,06 4,19 4,33 3,85 3,98 4,11 4,25 4,38 1,00 1,05 160 1,20 1,50 ≥3,00 2,09 2,16 2,23 2,31 2,38 2,32 2,40 2,48 2,57 2,65 2,66 2,75 2,84 2,94 3,03 2,76 2,86 2,96 3,05 3,15 3,17 3,28 3,39 3,50 3,61 3,62 3,75 3,87 4,00 4,13 3,86 4,00 4,13 4,27 4,40 4,85 5,02 5,19 5,35 5,52 4,89 5,06 5,23 5,40 5,58 1,00 1,05 180 1,20 1,50 ≥3,00 2,53 2,61 2,70 2,79 2,88 2,81 2,91 3,,01 3,11 3,21 3,22 3,33 3,45 3,56 3,67 3,35 3,47 3,59 3,70 3,82 3,85 3,98 4,11 4,25 4,38 4,39 4,55 4,70 4,85 5,01 4,68 4,85 5,01 5,17 5,34 5,75 5,95 6,16 6,36 6,56 5,76 5,96 6,16 6,36 6,56 V, м/с 5 10 15 20 25 151 Продолжение прил. 3 Таблица 11 Номинальная мощность P0, кВт, передаваемая одним ремнем 0, I и II классов сечения С при Lо = 3750 мм dр1, i рем мм P0, кВт, при частоте вращения меньшего шкива, мин-1 700 800 950 1000 1300 1450 1600 1800 2000 1,00 1,05 200 1,20 1,50 ≥3,00 3,69 3,81 3,95 4,08 4,21 4,07 4,21 4,35 4,49 4,64 4,58 4,74 4,80 5,06 5,22 4,73 4,90 5,06 5,23 5,40 5,53 5,73 5,92 6,11 6,31 5,84 6,04 6,25 6,45 6,66 6,07 6,29 6,50 6,71 6,93 6,28 6,50 6,72 6,94 7,16 6,34 6,57 6,79 7,01 7,23 1,00 1,05 224 1,20 1,50 ≥3,00 4,64 4,80 4,96 5,12 5,29 5,12 5,30 5,47 5,65 5,83 5,78 5,98 6,18 6,38 6,58 5,98 6,19 6,40 6,61 6,82 7,01 7,26 7,55 7,80 8,04 7,45 7,71 7,97 8,23 8,49 7,75 8,02 8,29 8,56 8,83 8,00 8,28 8,56 8,84 9,12 8,00 8,35 8,63 8,91 9,19 1,00 1,05 250 1,20 1,50 ≥3,00 5,64 5,83 6,03 6,23 6,43 6,23 6,45 6,66 6,88 7,10 7,04 7,28 7,58 7,82 8,07 7,29 7,59 7,84 8,10 8,35 8,58 8,88 9,18 9,48 9,78 9,04 9,38 9,63 9,36 9,71 9,96 9,67 10,03 10,30 9,99 10,36 10,63 10,30 10,69 10,97 9,62 9,95 10,20 10,62 10,96 1,00 6,76 1,05 7,00 280 1,20 7,24 1,50 7,52 ≥3,00 7,76 V, м/с 5 10 7,52 7,78 8,04 8,30 8,57 8,49 8,78 9,30 9,37 9,67 8,78 10,22 10,72 9,06 10,58 11,10 9,39 10,94 11,47 9,70 11,29 11,84 10,00 11,65 12,22 15 20 11,00 11,44 11,83 12,21 12,60 11,22 11,61 12,00 12,39 12,79 25 11,04 11,42 11,81 12,19 12,58 30 152 Продолжение прил. 3 Таблица 12 Номинальная мощность P0, кВт, передаваемая одним ремнем III, IV классов сечения Z при Lо = 1320 мм dр1, i рем мм P0, кВт, при частоте вращения меньшего шкива, мин-1 200 400 600 800 950 1200 1450 1600 2000 2400 2850 1,00 1,05 50 1,20 1,50 ≥3,00 0,06 0,06 0,07 0,07 0,07 0,10 0,10 0,11 0,12 0,12 0,12 0,13 0,15 0,16 0,16 0,14 0,15 0,18 0,19 0,19 0,15 0,17 0,19 0,21 0,21 0,16 0,18 0,22 0,24 0,24 0,17 0,20 0,24 0,26 0,27 0,17 0,20 0,24 0,27 0,28 0,17 0,21 0,26 0,29 0,30 0,16 0,20 0,27 0,31 0,32 0,14 0,19 0,27 0,31 0,33 1,00 1,05 56 1,20 1,50 ≥3,00 0,09 0,09 0,09 0,10 0,10 0,14 0,15 0,16 0,17 0,17 0,19 0,20 0,21 0,22 0,23 0,22 0,24 0,26 0,27 0,28 0,25 0,26 0,29 0,31 0,32 0,28 0,30 0,34 0,36 0,37 0,31 0,33 0,38 0,40 0,41 0,32 0,35 0,40 0,43 0,44 0,35 0,39 0,45 0,48 0,50 0,37 0,41 0,48 0,53 0,55 0,38 0,43 0,52 0,57 0,59 1,00 1,05 63 1,20 1,50 ≥3,00 0,11 0,12 0,12 0,13 0,13 0,19 0,20 0,21 0,22 0,22 0,26 0,27 0,29 0,30 0,31 0,32 0,33 0,36 0,37 0,38 0,36 0,37 0,40 0,42 0,43 0,42 0,44 0,47 0,50 0,51 0,47 0,49 0,54 0,57 0,59 0,50 0,52 0,57 0,61 0,63 0,56 0,60 0,66 0,70 0,72 0,62 0,66 0,73 0,78 0,81 0,66 0,71 0,80 0,86 0,89 1,00 1,05 71 1,20 1,50 ≥3,00 0,14 0,15 0,15 0,16 0,16 0,25 0,26 0,27 0,28 0,28 0,34 0,35 0,37 0,39 0,39 0,42 0,44 0,46 0,48 0,49 0,48 0,50 0,53 0,55 0,57 0,57 0,59 0,63 0,66 0,67 0,65 0,67 0,72 0,75 0,78 0,69 0,72 0,77 0,81 0,83 0,79 0,83 0,89 0,94 0,97 0,88 0,93 1,00 1,06 1,10 0,97 1,02 1,11 1,18 1,23 V, м/с 2 5 153 Продолжение прил. 3 Таблица 13 Номинальная мощность P0, кВт, передаваемая одним ремнем III, IV классов сечения A при Lо = 1700 мм dр1, i рем мм P0, кВт, при частоте вращения меньшего шкива, мин-1 200 400 600 800 950 1200 1450 1600 1800 2000 2200 75 1,00 1,05 1,20 1,50 ≥3,00 0,22 0,23 0,24 0,25 0,25 0,39 0,40 0,43 0,44 0,45 0,53 0,55 0,59 0,61 0,62 0,66 0,69 0,73 0,76 0,77 0,74 0,78 0,84 0,87 0,88 0,88 0,92 0,99 1,04 1,05 1,00 1,05 1,14 1,19 1,21 1,06 1,12 1,22 1,27 1,30 1,14 1,21 1,32 1,38 1,41 1,22 1,29 1,41 1,48 1,51 1,29 1,37 1,50 1,58 1,61 80 1,00 1,05 1,20 1,50 ≥3,00 0,26 0,27 0,28 0,29 0,29 0,45 0,47 0,49 0,51 0,52 0,62 0,65 0,68 0,71 0,72 0,78 0,81 0,86 0,89 0,90 0,89 0,92 0,98 1,02 1,03 1,05 1,10 1,17 1,22 1,24 1,20 1,26 1,35 1,41 1,43 1,29 1,35 1,45 1,51 1,54 1,39 1,46 1,57 1,65 1,67 1,49 1,57 1,69 1,77 1,80 1,58 1,66 1,80 1,89 1,93 90 1,00 1,05 1,20 1,50 ≥3,00 0,33 0,33 0,35 0,36 0,36 0,58 0,60 0,63 0,64 0,65 0,81 0,83 0,87 0,90 0,92 1,02 1,05 1,11 1,14 1,16 1,17 1,21 1,27 1,31 1,34 1,40 1,45 1,53 1,58 1,61 1,62 1,67 1,77 1,83 1,87 1,74 1,80 1,90 1,98 2,01 1,89 1,96 2,08 2,16 2,20 2,03 2,11 2,24 2,33 2,38 2,17 2,25 2,40 2,50 2,55 1,00 1,05 100 1,20 1,50 ≥3,00 0,40 0,40 0,42 0,43 0,43 0,71 0,73 0,76 0,78 0,79 1,00 1,02 1,06 1,09 1,11 1,26 1,29 1,35 1,39 1,42 1,45 1,49 1,55 1,60 1,63 1,75 1,79 1,87 1,94 1,97 2,02 2,07 2,18 2,25 2,30 2,18 2,24 2,35 2,43 2,48 2,37 2,44 2,57 2,66 2,72 2,56 2,64 2,78 2,88 2,94 2,74 2,82 2,97 3,09 3,16 V, м/с 2 5 10 154 Продолжение прил. 3 Таблица 14 Номинальная мощность P0, кВт, передаваемая одним ремнем III, IV классов сечения В при Lо = 2240 мм P0, кВт, при частоте вращения меньшего шкива, мин-1 800 950 1200 1450 1600 2600 2850 3000 3200 dр1, мм i рем 700 125 1,00 1,05 1,20 1,50 ≥3,0 1,77 1,83 1,93 2,00 2,01 1,96 2,02 2,14 2,22 2,26 2,23 2,30 2,44 2,53 2,58 2,63 2,73 2,90 3,02 3,08 2,29 3,10 3,31 3,46 3,53 3,18 3,31 3,54 3,70 3,78 4,03 4,24 4,61 4,88 5,01 4,11 4,34 4,76 5,04 5,19 4,14 4,38 4,82 5,12 5,27 4,14 4,40 4,86 5,18 5,35 140 1,00 1,05 1,20 1,50 ≥3,0 2,24 2,29 2,40 2,48 2,53 2,48 2,55 2,67 2,76 2,82 2,83 2,91 3,06 3,17 3,23 3,37 3,47 3,65 3,79 3,87 3,85 3,97 4,19 4,35 4,45 4,11 4,24 4,48 4,66 4,77 5,27 5,48 5,88 6,18 6,36 5,40 5,63 6,06 6,39 6,59 5,44 5,68 6,14 6,48 6,69 5,45 5,71 6,19 6,56 6,78 160 1,00 1,05 1,20 1,50 ≥3,0 2,85 2,91 3,02 3,11 3,18 3,17 3,24 3,37 3,47 3,55 3,63 3,71 3,86 3,99 4,08 4,33 4,43 4,62 4,78 4,89 4,96 5,08 5,31 5,50 5,64 5,30 5,43 5,69 5,90 6,05 6,79 7,01 7,42 7,77 8,01 7,93 7,17 7,62 8,00 8,27 6,97 7,21 7,69 8,09 8,37 6,95 7,21 7,72 8,15 8,45 180 1,00 1,05 1,20 1,50 ≥3,0 3,45 3,51 3,63 3,73 3,81 3,85 3,91 4,05 4,17 4,26 4,41 4,49 4,65 4,79 4,90 5,27 5,37 5,57 5,74 5,89 6,03 6,15 6,39 6,61 6,78 6,44 8,15 6,57 8,36 6,84 8,79 7,08 9,18 7,27 9,49 15 20 8,25 8,49 8,96 9,39 9,72 25 8,25 8,50 8,99 9,44 9,80 8,16 8,42 8,95 9,43 9,81 30 V, м/с 5 10 155 Продолжение прил. 3 Таблица 15 Номинальная мощность P0, кВт, передаваемая одним ремнем III, IV классов сечения С при Lо = 3750 мм dр1, мм i рем P0, кВт, при частоте вращения меньшего шкива, мин-1 700 800 950 1000 1300 1450 2600 2850 200 1,00 1,05 1,20 1,50 ≥3,0 4,71 4,83 5,07 5,25 5,35 5,20 5,35 5,62 5,82 5,94 5,88 6,06 6,38 6,62 6,76 6,10 6,28 6,62 6,87 7,02 7,21 7,45 7,89 8,22 8,41 7,66 7,93 8,42 8,78 9,00 8,33 8,80 9,68 10,3 10,7 224 1,00 1,05 1,20 1,50 ≥3,0 5,81 5,94 6,19 6,39 6,53 6,43 6,58 6,86 7,09 7,25 7,29 7,47 7,80 8,07 8,26 7,56 7,74 8,10 8,38 8,58 8,96 9,20 9,65 10,03 10,28 9,52 9,78 10,29 10,71 10,99 10,1 10,5 11,4 12,2 12,7 250 1,00 1,05 1,20 1,50 ≥3,0 6,99 7,11 7,37 7,59 7,77 7,74 7,88 8,18 8,43 8,63 8,77 8,95 9,30 9,60 9,83 9,09 9,28 9,65 9,97 10,21 10,76 11,00 11,47 11,89 12,21 11,41 11,67 12,20 12,67 13,02 280 1,00 1,05 1,20 1,50 ≥3,0 8,31 8,44 8,70 8,95 9,16 5 10 9,20 9,35 9,65 9,93 10,18 10,42 10,60 10,96 11,29 11,58 10,80 10,98 11,36 11,71 12,02 12,71 12,95 13,44 13,90 14,29 20 13,42 13,69 14,24 14,75 15,19 V, м/с 15 25 7,70 8,21 9,18 9,90 10,33 30 156 Приложение 4 4. К выбору муфты Муфты упругие втулочно-пальцевые (ГОСТ 21424 - 93) Полумуфты изготавливаются следующих исполнений (рис. 1): 1 – с цилиндрическими отверстиями для длинных концов валов; 2 – с цилиндрическими отверстиями для коротких концов валов; 3 – с коническими отверстиями для длинных концов валов; 4 – с коническими отверстиями для коротких концов валов. а б Рис. 1. Упругая втулочно-пальцевая муфта: а – с полумуфтами исполнений 1 и 2; б – с полумуфтами исполнений 3 и 4; 1 – полумуфта; 2 палец; 3 – втулка распорная; 4 – втулка упругая Пример условного обозначения упругой втулочно-пальцевой муфты с номинальным крутящим моментом 250 Н∙м, диаметром посадочного отверстия d = 40 мм, исполнения 1, климатического исполнения У (умеренный климат) и категории 3 (эксплуатация в закрытых не отапливаемых помещениях с естественной вентиляцией): Муфта упругая втулочно-пальцевая 250–40–1 У3 ГОСТ 21424 – 93. То же, с номинальным крутящим моментом 250 Н∙м, одна из полумуфт диаметром d = 32 мм, исполнения 1, другая – диаметром d = 40 мм, исполнения 4, климатического исполнения УХЛ (умеренный и холодный климат) и категории 4 (эксплуатация в отапливаемых помещениях): Муфта упругая втулочно-пальцевая 250–32–1–40–4 УХЛ4 ГОСТ 21424-93 Допускается уменьшать длину посадочной части полумуфт в соответствии с ГОСТ 12080. Допускается сочетание полумуфт разных исполнений с различными диаметрами посадочных отверстий в пределах одного номинального крутящего момента (табл.1). По заказу потребителя допускается посадочное отверстие в одной из полумуфт выполнять меньшего диаметра, установленного для других номинальных крутящих моментов. 157 Продолжение прил. 4 Таблица 1 Размеры, мм (ГОСТ 21424 – 93) Номинальный крутящий момент, МН, Н∙м 31,5 63 125 250 500 710 1000 d D, L, не более, для l, h14, Масса, H8 не исполнений для исполнений кг не d1 более 1 2 3 4 1 2 3 4 более H9 16 1,52 90 84 60 84 60 40 28 30 18 1,40 18 (19) 1,38 20 2,02 100 104 76 104 76 50 36 38 24 2,04 22 (24) 1,96 25 125 89 125 89 60 42 44 26 3,97 120 28 4,13 (30) 4,37 32 5,91 165 121 165 121 80 58 60 38 6,21 (35) 36 6,25 140 (38) 6,28 40 6,63 (42) 6,86 45 6,80 225 169 225 169 110 82 85 56 40 11,75 (42) 170 12,10 45 12,60 45 14,31 (48) 14,70 190 226 170 226 170 110 82 85 56 15,21 50 (55) 15,34 56 15,22 50 18,87 (55) 19,91 220 56 19,75 (60) 286 216 286 216 140 105 107 72 21,93 Примечание. 1. Диаметры d, d1, взятые в скобки менее предпочтительны. 2. Смещение валов, не более: радиальное – 0,2 мм при МН ≤ 63 Н∙м; 0,3 мм при 63< МН ≤ 500 Н∙м, 0,4 мм при МН > 500 Н∙м; угловое – 1°30ʹ при МН ≤ 125 Н∙м, 1° при МН > 125 Н∙м. 158 Продолжение прил. 4 Муфты упругие со звѐздочкой (ГОСТ Р 50894 - 96) Рис. 2. Муфта упругая со звѐздочкой: 1 – полумуфта; 2 – резиновая звѐздочка; * – размеры для справок; диаметр посадочного отверстия d (не показан) Таблица 2 Основные параметры и размеры (мм) упругих муфт со звѐздочкой TH, Н∙м 16 25 31,5 63 125 250 400 d H7 12,14 16,18 14 16,18 (19) 20 16,18 (19) 20,22 20,22 (24) 25,28 25,28 30,32 35,36 32,35 36,(38) 40,(42) 45 (38) 40,(42) 45,(48) l, для исполнения 1 30 40 30 40 2 25 28 25 28 D H7 53 L, для исполнения 1 31,0 101,0 31,0 101,0 63 50 40 36 28 121,0 101,0 71 50 121,0 128,0 36 85 60 42 148,0 80 58 105 188,0 191,0 110 82 135 251,0 80 110 58 82 196,0 166 256,0 2 71,0 77,0 71,0 77,0 c n*, мин-1 не более 3780 3480 Масса, кг для исполнений 1 2 0,6 0,6 0,72 0,8 0,74 0,2 93,0 0,88 77,0 1,0 3000 0,94 1,5° 93,0 1,1 100,0 1,8 3,0 2220 1,67 112,0 2,0 0,3 3,3 1980 144,0 3,3 3,7 147,0 7,1 7,1 1800 195,0 8,1 0,4 1° 8,49 152,0 11,3 1500 200,0 12,9 13,1 0,62 0,7 0,60 0,70 0,7 0,70 0,8 1,7 1,57 1,6 3,1 3,2 3,3 6,5 6,6 7,5 7,90 10,8 11,8 12,0 159 Продолжение прил. 4 Примечание. * – Для муфт с индексом С, для остальных муфт частота вращения не более 70% от указанной в таблице. Пример условного обозначения упругой муфты со звѐздочкой с номинальным крутящим моментом 125 Н∙м, с диаметром посадочных отверстий полумуфт 32 мм, с полумуфтами исполнения 1 (с цилиндрическими отверстиями для длинных концов валов), климатического исполнения У, категории 3: Муфта 125 – 32 – 1У3 ГОСТ Р 50894 -96. То же, муфты с индексом С, с диаметром посадочной поверхности 32 мм одной полумуфты исполнения 1 и с диаметром посадочной поверхности 25 мм другой полумуфты исполнения 2 (с цилиндрическими отверстиями для коротких концов валов): Муфта С – 125 – 32 – 1 – 25 – 2У3 ГОСТ Р 50894 – 96. Муфты упругие с торообразной оболочкой (ГОСТ Р 50892 – 96) Муфты изготавливают следующих типов (рис. 3, 4): 1 – с оболочкой выпуклого профиля; 1П – с оболочкой выпуклого профиля перспективного ряда; 2П – с оболочкой вогнутого профиля перспективного ряда. Полумуфты изготовляют следующих исполнений: 1 – с цилиндрическими отверстиями для длинных концов валов; 2 – с цилиндрическими отверстиями для коротких концов валов; 3 – с коническими отверстиями для длинных концов валов; 4 – с коническими отверстиями для коротких концов валов. Допускается комбинация полумуфт различных исполнений. Допускается по заказу потребителя изготовлять полумуфты с отверстиями для концов другой формы. а б Рис. 3. Муфта упругая с торообразной оболочкой типы 1 и 1П: а – исполнение 1; б – исполнение 3; 1 – полукольцо прижимное; 2 – кольцо соединительное; 3 – полумуфта; 4 – оболочка 160 Продолжение прил. 4 Пример условного обозначения муфты типа 1 с номинальным крутящим моментом 250 Н∙м, с диаметрами посадочных отверстий полумуфт 40 мм, с полумуфтами исполнения 1, климатического исполнения У, категории 2: Муфта 1 – 250 – 40 – 1У2 ГОСТ Р 50892 – 96. То же, типа 2П: Муфта 2ПС – 250 – 40 – 1 -36 - 2У2 ГОСТ Р 50892 – 96. а б Рис. 4. Муфта упругая с торообразной оболочкой тип 2П: а – исполнение 1; б – исполнение 3 Таблица 3 Размеры муфт с торообразной оболочкой типа 1, мм TН, Н∙м d, H7 d1, H9 20 14 16, 18, (19) 18, (19) 20, 22, (24) 25 22, (24) 80 25, 28 30 25, 28 125 30, 32, 35, 36 30, 32, 35, 36, (38) 200 40 D, не более 100 125 160 180 200 1 110 130 140 160 180 170 190 230 195 230 245 305 L, не более l, h14 Исполнения 2 3 4 1 2 3 4 105 100 32 28 22 110 120 95 42 30 32 20 115 125 100 130 140 140 150 185 155 190 200 250 145 165 155 175 220 180 220 230 290 120 130 52 63 52 63 82 63 38 44 38 44 60 44 40 46 40 46 63 46 26 28 26 28 40 28 140 170 145 175 82 60 63 40 185 235 112 84 88 60 161 Продолжение прил. 4 Окончание табл. 3 TН, Н∙м 315 500 800 d, H7 d1, H9 35, 36, (38) 40, (42) 45, (48) 40, (42) 45, (48), 50, (53) 55, (56) (48), 50, 53 55, (56) 60, 63 D, не более L, не более l, h14 Исполнения 1 2 3 4 1 2 3 260 215 240 195 82 60 63 4 40 250 325 270 310 250 280 320 112 84 88 60 340 280 325 270 400 330 380 310 143 108 110 75 Таблица 4 Основные параметры упругих муфт с торообразной оболочкой типа 1 TН, Н∙м d, мм Tmax, Н∙м Допускаемая частота вращения*, мин-1 Допускаемое смещение Полумуфт осевое, мм радиальное, мм угловое Масса, кг, не более 14…(19) 63 1,4 1,0 1,0 18…25 125 2,5 3000 22…(24) 4,5 80 250 25…30 5,1 2,0 1,6 1°00ʹ 25…28 6,1 125 400 30…36 6,9 2460 30…(38) 8,4 200 630 2,5 2,0 40 9,5 35…(38) 14,0 315 40…(42) 1000 1980 3,0 2,5 15,0 45…(48) 16,5 40…(42) 21,5 500 45…(53) 1600 1°30ʹ 23,3 55…(56) 24,2 1560 3,6 3,0 (48)…(53) 30,0 800 55…(56) 2500 31,0 60…63 34,5 Примечание.* Для муфт с индексом С, для остальных муфт частота вращения не более 70% от указанной в табл. 4. 20 162 Продолжение прил. 4 Таблица 5 Размеры (мм) муфт с торообразной оболочкой типа 2П (вогнутого профиля перспективного ряда) по ГОСТ Р 50892 – 96 Номинальный крутящий момент TН, Н∙м 25* 40 63* 100* 160* 250 400* 630* 1000* d, H7 d1, H9 14 16, 18, (19) 18, (19) 20, 22,(24) 25 20, 22,(24) 25, 28 (30) 22,(24), 25,28 30, 32 (35), 36 28, 30, 32 (35), 36, (38) 32, (35) 36, (38) 40, (42), 45 36, (38) 40, (42) 45, (48), 50 45, (48) 50, (53) (55), 56, 60 (53), (55), 56 (60), 63 (65), (70), 71 D, не более 110 130 150 170 190 220 260 300 340 L, не l, более h14 исполнения 1 2 1 2 95 28 100 80 30 20 105 85 120 100 38 26 44 28 130 105 38 26 140 110 44 28 170 135 60 40 145 115 44 28 180 140 190 150 200 160 245 210 200 170 260 215 60 40 84 60 60 40 84 60 275 230 290 245 84 60 330 265 108 75 Примечания. 1. Значения номинального крутящего момента, допускаемой частоты вращения, отмеченные знаком *,являются ориентировочными и подлежат уточнению в результате испытания муфт по мере освоения их выпуска. 2. Номинальный крутящий момент – момент, передаваемый муфтой в течение срока службы при длительном режиме работы с постоянной нагрузкой и постоянным направлением вращения. 3. Значения d,d1, указанные в скобках, менее предпочтительны. 163 Продолжение прил. 4 Таблица 6 Основные параметры муфт с торообразной оболочкой типа 2П (вогнутого профиля перспективного ряда) по ГОСТ Р 50892 – 96 Максимальный Номиналькрутящий моный крутя- мент при кратщий момент ковременной TН, Н∙м перегрузке Tmax, Н∙м 25* 80 40 125 63* 200 100* 315 160* 500 250 800 400* 1250 630* 2000 1000* 2500 Допускаемая частота вращения, мин-1 5580 5160 4800 4200 3700 3180 2840 2520 2260 Допускаемое смещение полумуфт осевое, мм радиальное, мм угловое 1,6 1,0 2°00ʹ 2,5 2,0 2°30ʹ 3,0 3,6 4,0 4,0 2,5 3,2 3,2 3°00ʹ 3°30ʹ 4° 4° Масса кг, не более 1,7 2,9 3,6 5,3 6,7 11,6 17,8 22,6 32,4 Муфты цепные (ГОСТ 20742 – 93) Муфты изготавливают следующих типов (рис. 5): 1 – с однорядной цепью; 2 – с двухрядной цепью. Полумуфты изготовляют следующих исполнений: 1 – с цилиндрическим отверстием для коротких концов валов; 2 – с коническим отверстием для коротких концов валов; 3 – с отверстием для валов с прямобочными шлицами по ГОСТ 1139; 4 –. с отверстием для валов с эвольвентными шлицами по ГОСТ 6033. Допускается изготовлять полумуфты для длинных концов валов с цилиндрическим или коническим отверстием. Пример условного обозначения цепной муфты с номинальным крутящим моментом 1000 Н∙м, типа 1, с диаметром посадочного отверстия полумуфты d = 56 мм, с полумуфтами исполнения 1, климатического исполнения У, категории 3: Муфта 1000 – 1 – 56 -1 У3 ГОСТ 20742 – 93. То же, муфты типа 2, с диаметром посадочного отверстия одной полумуфты d = 56 мм, исполнения 1, другой полумуфты d = 60 мм, исполнения 2: Муфта 1000 – 2 – 56 -1 – 60 – 2 – У3 ГОСТ 20742 – 93. То же, муфты типа 2, с диаметром посадочного отверстия одной полумуфты d = 60 мм, исполнения 1, с наружным диаметром зубьев шлицев другой полумуфты d = 60 мм, посадкой по диаметру центрирования H7, модулем m = 1,5 мм, исполнения 4: Муфта 1000 –2 –60 – 1 – 60 H7 1,5 – 4 – У3 ГОСТ 20742–93. 164 Продолжение прил. 4 Остальное – см. исп. 1 б а а б г в Рис. 5. Цепная муфта: а – тип 1, исполнение 1; б – тип 1, исполнение 4*; в – тип 1, исполнение 2*, г – тип 2* исполнения 1, 2, 3, 4; * – остальное см. тип 1, исполнение 1 Таблица 7 Параметры цепной муфты типа 1 с однорядной цепью TH, Н∙м 125 250 500 1000 2000 4000 d, d1, мм 25 28…36 32…(38) 40…45 40…45 (48)…(56) 50…(56) 60…71 63…(65) 70…75 80…90 80…(95) 100…110 Смещение осей валов не более n, мин-1, h, мм не Радиальное, Угловое более мм 0,2 1320 Mасса, кг Z 10 1,8 1,00° 0,25 1200 12 0,32 1080 2,0 14 0,40 960 3,5 12 0,5 840 3,8 0,6 720 14 исполнения 1,2 3,4 3,0 4,0 4,5 5,5 11,0 12,5 13,0 18,0 25,0 27,0 36,0 44,0 50,0 2,5 3,3 4,0 4,5 8,0 9,5 8,0 14,0 22,0 23,0 32,0 40,0 45,0 165 Продолжение прил. 4 Таблица 8 Размеры цепной муфты типа 1 с однорядной цепью, мм TH, Н∙м 125 250 500 1000 2000 4000 d, H7 d1, H9 25 28 30,32 35,36 32,35,36 (38) 40,(42),45 40,(42),45 (48),50 (53),55,(56) 50,(53) 55,(56) 60,63 (65),70,71 63,(65) 70,71,(75) 80,(85),90 80,(85) 90,(95) 100,(105) D, не L, не более Более для исполнений 1 2 3,4 122 92 125 l, h14 для исполнений 1 2 3,4 42 27 86 162 42 124 58 39 140 200 222 172 118 82 57 58 284 220 168 105 73 82 344 272 214 130 94 105 424 342 264 165 124 130 210 280 310 Муфты зубчатые (ГОСТ Р 50895 – 96) Типы зубчатых муфт: 1 –с разъѐмной обоймой (рис. 6); 2 – с промежуточным валом; 3 – с неразъѐмной обоймой. Втулки муфт изготавливают следующих исполнений: 1 – с цилиндрическими отверстиями для коротких концов валов; 2 – с коническими отверстиями для коротких концов валов для муфт типов 1 и 3. Допускается по заказу потребителя изготовлять втулки с отверстиями для концов валов другой формы. В муфтах допускается комбинация втулок различных исполнений. Муфты, заказываемые для эксплуатации при частотах вращения, равных или превышающих 50% от значения допускаемой частоты, указанной в табл. 9, обозначают буквой С. 166 Продолжение прил. 4 а б Рис. 6. Зубчатая муфта типа 1 (с разъѐмной обоймой): а – исполнение 1; б – исполнение 2; 1 – втулка; 2 – обойма Пример условного обозначения муфты типа 1 с номинальным крутящим моментом 4000 Н∙м, диаметром посадочных отверстий во втулках 50 мм, с втулками исполнения 1, климатического исполнения У, категории 3: Муфта 1 – 4000 – 50 – 1У3 ГОСТ Р 50895 – 96. То же, одна втулка исполнения 1, другая исполнения 2 с диаметром посадочного отверстия 55 мм: Муфта 1 – 4000 – 50 – 1 – 55 – 2У3 ГОСТ Р 50895 – 96. То же, типа 3 с индексом С: Муфта 3С – 4000 – 50 – 1У3 ГОСТ Р 50895 – 96. Таблица 9 Основные параметры и размеры (мм) зубчатой муфты типа 1 TH, Н∙м d, H7, d1, H9 D D1 D2 Не более 100 60 125 80 135 85 150 95 175 115 200 145 l L n, мин-1 Масса, С не не бо- кг, не менее лее более 5400 6,7 4800 9,2 12 4500 11,2 3720 15,2 3300 22,6 18 2820 40,5 1000 40 145 82 174 1600 55 170 2500 60 185 105 220 4000 65 200 6300 80 230 130 270 10000 100 270 165 340 Примечание. 1. Частота вращения n (мин-1) приведена для муфт с индексом С, для остальных муфт частота вращения не более 50% от указанной в табл. 9. 2. Допускаемое значение крутящего момента, действующего кратковременно, – не более двукратной величины TH. 3. Допускается по заказу потребителя изготовление муфт со значениями d, d1 меньшими указанных в табл. 9. 167 Продолжение прил. 4 Рис. 7. Взаимосвязь радиальных и угловых φ смещений осей втулок относительно оси обоймы в процессе эксплуатации для муфт типов 1 и 3 Таблица 10 Параметры зубчатого зацепления в зубчатой муфте TH, Н∙м 1000 1600 2500 4000 6300 10000 Модуль, мм 2,5 Число зубьев 30 38 36 40 48 56 Ширина зубчатого венца втулки 12 15 20 25 b, мм, не менее Расстояние между серединами 60 75 85 125 145 зубчатых венцов втулок, мм Таблица 11 Коэффициент ответственности передачи К1 Последствия, возникающие в результате выхода муфты из строя Останов машины Авария машины Авария ряда машин Человеческие жертвы Коэффициент ответственности передачи К1 1,0 1,2 1,5 1,8 Таблица 12 Коэффициент условий работы муфты К2 Режим работы механизма Спокойная работа равномерно нагруженных механизмов Работа неравномерно нагруженных механизмов Тяжѐлая работа с ударами неравномерно нагруженных и реверсивных механизмов Коэффициент условий работы муфты К2 1,0 1,1 – 1,3 1,3 – 1,5 168 Продолжение прил. 4 Таблица 13 Коэффициент углового смещения К3 Угол перекоса вала, град Коэффициент углового смещения К3 0,25 1,0 0,5 1,25 1,0 1,5 1,5 1,75 Муфты кулачково-дисковые (ГОСТ 20720 – 93) Исполнения полумуфт (рис. 8): 1. С цилиндрическими отверстиями для длинных концов валов; 2. С цилиндрическими отверстиями для коротких концов валов; 3. С коническими отверстиями для длинных концов валов; 4. С коническими отверстиями для коротких концов валов. Допускается применять сочетания полумуфт разных исполнений с посадочными отверстиями различных диаметров в пределах одного крутящего момента. Максимальная частота вращения nmax = 240 мин-1. Угловое смещение валов до 0°30ʹ. Пример условного обозначения кулачково-дисковой муфты с номинальным крутящим моментом 250 Н∙м, диаметром посадочного отверстия полумуфт d = 32 мм, с полумуфтами исполнения 1, климатического исполнения У, категории 3: Муфта 250 – 32 – 1 – У3 ГОСТ 20720 – 93. а б Рис. 8. Кулачково-дисковая муфта: а – исполнения 1 и 2; б – исполнения 3 и 4 169 Окончание прил. 4 Таблица 14 Основные параметры и размеры (мм) кулачково-дисковых муфт TН, Н∙м d, H7 d1, H9 D,не более L, не более l Исполнения l1 Радиальное Масса, кг смещение не более валов, исполнения не более 1,3 2,4 25,28 1,3 2,4 1 2 3 4 1,0 6,3 125 30,32 140 105 42 26 7,4 7,2 35,36 7,2 7,0 32,35 185 140 80 58 60 38 11,0 10,0 36,(38) 250 40,(42) 1,2 245 190 110 82 84 56 45 10,0 9,0 170 185 140 80 58 60 38 (38) 40,(42) 400 45,(48) 1,6 11,0 10,0 245 190 110 82 84 56 50,(53) 45,(48) 31,0 27,0 50,(53) 630 55,(56) 2,0 29,0 26,0 60,63 305 235 140 105 107 72 31,0 28,0 210 50,(53) 245 190 110 82 84 56 31,0 26,0 55,(56) 29,0 26,0 1000 2,2 60 31,0 28,0 63,(65) 30,0 27,0 70,71 29,0 26,0 305 235 140 105 107 72 60,63 49,0 45,0 1600 (65),70 250 48,0 44,0 2,5 71,(75) 47,0 43,0 80,(85) 360 280 170 130 132 92 42,0 38,0 70,71 305 235 140 105 107 72 53,0 46,0 (75) 52,0 45,0 2500 80,(85) 290 360 280 170 130 132 92 3,0 56,0 48,0 90,(95) 53,0 48,0 100 440 350 210 165 167 122 55,0 48,0 Примечания. 1. TН – номинальный крутящий момент, значения которого указаны для муфт с постоянными по величине и направлению нагрузками. 2. Значения диаметров d,d1, указанные в скобках, менее предпочтительны. 170 Приложение 5 5. К расчѐту цепной передачи Таблица 1 Значение коэффициента способа смазывания шарниров цепи K сп Значение Способ смазывания шарниров цепи K сп Без смазки (V < 4 м/сек) Нерегулярная Периодическая жидкая регулярная через 8...16 ч (V <6 м/с) Периодическая пластичная внутришарнирная (через 50...80 ч при 4 V < 6 м/с или через 120...180 ч при V < 4 м/c ) Капельная ( 5...15 кап/мин ) непрерывная (V < 6 м/с ) Окунанием нижней ветви цепи в масляную ванну (V 8 м/с ) Циркуляционная (V 7 м/с ) Распылением под давлением (V 10 м/с ) 0,1...0,2 0,4...0,6 1,2...1,6 1,4...1,8 1,6...2,0 2,3...2,7 2,9...3,3 3,8...4,2 Таблица 2 Значение коэффициента динамичности K д нагрузки Характер работы цепной передачи Плавная работа без толчков, равномерная нагрузка Равномерный ход с отдельными мягкими толчками, легкие, плавные колебания нагрузки Легкие удары, средняя пульсация нагрузки Средние удары, значительная пульсация нагрузки малой интенсивности Сильные удары, значительная пульсация нагрузки средней интенсивности Сильные удары со знакопеременной нагрузкой Значение коэффициента K д 1,0 1,0 1,1 1,25 1,45 1,5 Таблица 3 Рекомендуемые значения числа зубьев меньшей звѐздочки Передаточное отношение iц 1-2 2-3 3-4 4-5 z1 (желательно нечѐтное число) 30…27 27…25 25…23 23…21 Таблица 4 Наибольшие рекомендуемые значения шага цепи Число зубьев Частота вращения n1 , мин -1 z1 15 1250 1000 900 800 630 500 400 300 pmax , мм 12,7 15,87 19,05 25,4 31,75 38,1 44,45 50,8 171 Окончание прил. 5 Таблица 5 Допускаемые коэффициенты запаса прочности [S] Шаг цепи Частота вращения n1 , мин -1 p , мм 50 200 400 600 800 1000 1200 1600 2000 12,7…15,87 7 7,8 8,5 9,3 10,2 11 11,7 13,2 14,8 19,05…25,4 7 8,2 9,3 10,3 11,7 12,9 14 16,3 - 31,75…38,1 7 8,5 10,2 13,2 14,8 16,3 19,5 - - 44,50…50,8 7 9,3 11,7 14,0 16,3 - - - - Таблица 6 Параметры приводных роликовых цепей Обозначение цепи qц , Aоп , F ( p) , 2. -1/6 2 кг/м мм ∙мм мм ПР-8-4,6 ПР-9,525-9,1 ПР-12,7-10-1 ПР-12,7-9 ПР-12,7-18,2-1 ПР-12,7-18,2 ПР-15,875-23-1 ПР-15,875-23 ПР-19,05-31,8 ПР-25,4-60 ПР-31,75-89 ПР-38,1-127 ПР-44,45-172,4 ПР-50,8-227 ПР-63,5-354 2ПР-12,7-31,8 2ПР-15,875-45,4 2ПР-19,05-64 2ПР-25,4-114 2ПР-31,75-177 2ПР-38,1-254 2ПР-44,45-344 2ПР-50,8-453,6 7,8 19,8 11,0 13,2 25,9 32,9 34,6 44,7 64,7 105 147 215 251 336 522 68,8 88,3 129 209 295 430 503 672 11,0 28,0 16,8 20,1 39,6 50,3 54,8 70,9 105,8 179,7 262,2 394 473 646 1042 105 140 211 359 524 788 946 1292 0,20 0,45 0,30 0,35 0,65 0,75 0,80 1,00 1,9 2,6 3,8 5,5 7,5 9,7 16,0 1,4 1,9 2,9 5,0 7,3 11,0 14,4 19,1 Q, кН 4,6 9,1 10,0 9,0 18,2 18,2 23 23 31,8 60,0 89,0 127,0 172,4 227,0 354 31,8 45,4 64,0 114,0 177,0 254,0 344,8 453,6 172 Приложение 6 6. К конструированию шкивов и звѐздочек Шкивы Условное обозначение шкива по ГОСТ 20889-88 для приводных клиновых ремней типа 5, сечением А, с тремя канавками, расчѐтным диаметром d p1 = 100 мм, с цилиндрическим посадочным отверстием d1= 28 мм, из чугуна марки СЧ20 по ГОСТ 1412-85: Шкив 5А 3.100.28.СЧ20 ГОСТ 20889-88. То же с коническим отверстием: Шкив 5А 3.100.28К.СЧ20 ГОСТ 20889-88. Таблица 1 Геометрические параметры канавок шкива, мм Wp — расчетная ширина канавки шкива; b — глубина канавки над расчетной шириной; dp — расчетный диаметр шкива; h —глубина канавки ниже расчетной ширины; е — расстояние между осями канавок; f — расстояние между осью крайней канавки и ближайшим торцом шкива; — угол канавки шкива; de — наружный диаметр шкива; r — радиус закругления верхней кромки канавки шкива; М — ширина шкива е Сечение Wp bmin hmin Номин. ремня Пред. Пред. Номин. откл. откл. Z 8.5 2,5 7,0 12,0 ±0,3 8,0 А 11,0 3,3 8,7 15,0 ±0,3 10,0 В С 14,0 4,2 10,8 19,0 19,0 5,7 14,3 25,5 dp для угла канавки α f ±0,4 ±0,5 ±1,0 +2,0 -1,0 +2,0 12,5 34° 50-71 40° 80-100 112-160 ≥180 125-160 180-224 250-500 ≥560 - -1,0 38° 75-112 125-160 180-400 ≥450 -1,0 + 2,0 17,0 36° 200-315 355-630 ≥710 173 Продолжение прил. 6 Таблица 2 Формулы для определения основных размеров шкива Конструктивный элемент Глубина канавок в шкивах Ширина шкива Толщина обода чугунных шкивов Толщина обода стальных шкивов Наружный диаметр обода шкивов: Внутренний диаметр обода шкивов Толщина диска Диаметр ступицы шкивов: чугунных стальных Длина ступицы Радиусы сопряжений ступицы и диска Размеры фасок Расчетная формула h1 = h + b M = (K – 1)e + 2f δчуг = (0,65…0,75)e δст= 0,8 δчуг de = dp + 2b Dо = dр - 2(h + δ) с = (1,2…1,3)δ 8 мм dСТ= 1,6d + 10 мм dСТ= 1,5d + 10 мм ℓСТ= (1,2…1,5)d R 0,5δ сi х 45о (см. табл. 4) Примечание. 1. К число клиновых ремней; 2. Размер фаски с3 на внутренней поверхности обода шкива принимают равным размеру фаски с2 на наружной поверхности ступицы. о Таблица 3 Рекомендуемые размеры фасок с1х45 в посадочном отверстии ступиц шкивов ременных передач и с2х45о на наружных поверхностях ступиц Диаметр отверстия в сту- 20… 30 40… 50… 80… 120… 150… пице шкива d или еѐ 30 … 50 80 120 150 250 наружный диаметр dст, мм 40 Размеры фасок с1 (с2), мм 1,0 1,2 1,6 2,0 2,5 3,0 4,0 174 Продолжение прил. 6 Звѐздочки Расчет профиля зубьев звездочек для приводных роликовых и втулочных цепей (ГОСТ 591-69 в ред. 1989 г.). Таблица 4 Профиль зубьев со смещением центров дуг впадин Размеры, мм Шаг цепи t (p) Диаметр ролика цепи d1 Геометрическая характеристика зацепления λ Диаметр делительной окружности dд Диаметр окружности выступов De Расчетные формулы Значения выбирать из табл. 6 (ГОСТ 13568-97) ⁄ ⁄ [ св. 1,40 св. 1,50 Коэффициент высоты зуба λ до 1,50 до 1,60 К К 0,480 0,532 Диаметр окружности впадин Наибольшая хорда (для контроля звездочек с нечетным числом зубьев) Lx Радиус впадин r Радиус сопряжения Радиус головки зуба r2 ( ⁄ ) ( ⁄ )] св. 1,60 св. 1,70 до 1,70 до 1,80 0,555 0,575 св. 1,80 до 2,00 0,565 r2 = d1(1,24cosφ + 0,8cosβ – 1,3025) – 0,05 175 Продолжение прил. 6 Окончание табл. 4 Размеры, мм Половина угла впадины α Угол сопряжения β Половина угла зуба φ Прямой участок профиля FC Расстояние от центра дуги впадины до центра дуги головки зуба ОО2 Смешение центров дуг впадин е Координаты точки О1 Расчетные формулы ⁄ ⁄ ⁄ ⁄ ( FC = d1(1,24sinφ – 0,8sinβ) ) ОО2 = 1,24d1 е = 0,03t ; Координаты точки О2 Таблица 5 Зубья и венец звездочки в поперечном сечении Размеры, мм Ширина пластины цепи (наибольшая) h Расстояние между внутренними пластинами цепи b3 Расстояние между осями цепи А Радиус закругления зуба (наименьший) r3 Расстояние от вершины зуба до линии центров дуг закруглений h3 Расчетная формула Значения выбирать из табл. 6 (ГОСТ 13568-97) r3 = 1,7Dц h3 = 0,8Dц Диаметр обода (наибольший) Dc при шаге t <35 мм r4 = 1,6 при шаге t >35 мм r4 = 2,5 однорядной b1 b1=0,93b3 – 0,15 Ширина зуба звездочки двухрядной b2 b2=0,90b3 – 0,15 Примечания к табл. 4 и табл. 5. ( ⁄ ) 1. При dд < 150 мм допускается 2. Размеры зуба и венца звездочки в поперечном сечении вычисляют с точностью до 0,1 мм. Размер Dc округляют до 1 мм. Радиус закругления r4 176 Продолжение прил. 6 3. Для однорядной звѐздочки варианта (а) допускается округление величины b1 до 1 мм в меньшую сторону. 4. Для зубьев, образуемых без смешения центров дуг впадин: е=0; . 5. Диаметр окружности выступов De вычисляют с точностью до 0,1 мм; остальные линейные размеры – до 0,01 мм, а угловые – до 1ʹ. Таблица 6 Цепи приводные роликовые (ГОСТ 13568-97). Размеры, мм Однорядные цепи: 1 - внутреннее звено; 2- наружное звено; 3 - соединительное звено; 4 - переходное звено; 5-двойное переходное звено h b7 b b3, не Типоразмер t d2 d1 A менее не более ПР-8-4,6 8,0 3,00 2,31 5,00 7,5 12 7 ПР-9,525-9,1 9,525 5,72 3,28 6,35 8,5 17 10 ПР-12,7-10-1 12.7 2,40 3,66 7,75 10 10,5 6,3 ПР-12,7-9 12,7 3,30 3,66 7,75 10 12 7 ПР-12,7-18,2-1 12,7 5,40 4,45 8,51 11,8 19 10 ПР-12.7-18,2 12,7 7,75 4,45 8,51 11,8 21 11 ПР-15,875-23-1 15,875 6,48 5,08 10,16 14,8 20 11 ПР-15,875-23 15,875 9,65 5,08 10,16 14,8 24 13 — ПР-19,05-31,8 19,05 12,70 5,94 11,91 18,2 33 18 ПР-25,4-60 25,4 15,88 7,92 15,88 24,2 39 22 ПР-31,75-89 31,75 19,05 9,53 19,05 30,2 46 24 ПР-38,1-127 38,1 25,40 11,10 22,23 36,2 58 30 ПР-44,45-172,4 44,45 25,40 12,70 25,40 42.4 62 34 ПР-50,8-227 50,8 31,75 14,27 28,58 48,3 72 38 ПР-63,5-354 63,5 38,10 19,84 39,68 60,4 89 48 177 Окончание прил. 6 Окончание табл. 6 Двухрядные цепи: 1 - внутреннее звено; 2 - наружное звено; 3 - соединительное звено; 4 - переходное звено; 5 - двойное переходное звено; 6 - промежуточная пластина H b7 b b3, не Типоразмер t d2 d1 A менее не более 2ПР-12,7-31.8 12.7 7,75 4,45 8,51 11,8 35 11 13,92 2ПР-15,875-45,4 15,875 9,65 5,08 10,16 14,8 41 13 16,59 2ПР-19,05-64 19,05 12,70 5,96 11,91 18,08 53,4 17,75 22,78 2ПР-25,4-114 25.4 15,88 7.92 15,88 24,2 68 22 29,29 2ПР-31,75-177 31,75 19,05 9,53 19,05 30,2 82 24 35,76 2ПР-38,1-254 38,1 25,4 11,1 22,23 36,2 104 30 45,44 2ПР-44,45-344 44,45 25,4 12,7 25,40 42,24 110 34 48,87 2ПР-50,8-453,6 50,8 31,75 14,27 28,58 48,30 130 38 58,55 Пример условного обозначения приводной роликовой однорядной цепи шага 12,7 мм с расстоянием между внутренними пластинами b1 = 7,75 мм и с разрушающей нагрузкой 18,2 кН: Цепь ПР-12,7-18,2 ГОСТ 13568-97. То же, с расстоянием между внутренними пластинами b1 = 5,40 мм: Цепь ПР-12,7-18,2-1 ГОСТ 13568-97. Цепь приводная роликовая двухрядная шага 25,4 мм с разрушающей нагрузкой 114 кН: Цепь 2ПР-25,4-114 ГОСТ 13568-97. ГОСТ 13568-97 устанавливает параметры и размеры приводных цепей следующих типов: ПР – роликовые однорядные; 2ПР – роликовые двухрядные; 3ПР – роликовые трѐхрядные; 4ПР – роликовые четырѐхрядные; ПВ - втулочные однорядные; 2ПВ – втулочные двухрядные; ПРИ – роликовые с изогнутыми пластинами. 178 Приложение 7 7. Задания на курсовую работу Задание № 1. Спроектировать привод к горизонтальному валу рабочей машины по следующим исходным данным (табл. 1). Таблица 1 Исходные данные к заданию 1 Параметр Мощность на валу машины, кВт Частота вращения вала машины, , -1 мин Характер нагрузки 1 8,5 2 2,5 Варианты числовых значений 3 4 5 6 7 8 7,4 4,0 6,4 3,4 2,0 3,2 140 110 130 200 118 150 9 7,0 10 5,5 125 180 160 96 Тяжѐлая Значительные Спокойная Умеренные работа с колебания колебания ударами нагрузки нагрузки реверсивная нереверсивная Односменная Двухсменная Трѐхсменная Интенсивность работы Срок службы 8000 9000 12000 13000 14000 привода, час Привод состоит из электродвигателя, муфты, передачи гибкой связью, цилиндрического одноступенчатого редуктора. Двигатель и редуктор крепятся к общей плите или раме, которая установлена на фундаменте. Тип производства привода – единичное. 179 Продолжение прил. 7 Задание № 2. Спроектировать привод к горизонтальному валу рабочей машины по следующим исходным данным (табл. 2). Таблица 2 Исходные данные к заданию 2 Кинематическая схема привода Параметр Варианты числовых значений 1 2 3 4 5 6 7 8 9 10 Мощность на 5,5 3,5 4,4 4,0 2,7 3,4 1,7 2,2 1,2 1,5 валу машины, кВт Частота вра28 11 13 26 18 24 12 10 16 22 щения вала машины , -1 мин Характер Тяжѐлая Значительные Спокойная Умеренные нагрузки работа с колебания колебания ударами нагрузки нагрузки Реверсивная Нереверсивная Интенсивность Односменная Двухсменная Трѐхсменная работы Срок службы 8000 10000 7000 11000 9000 привода, час Привод состоит из электродвигателя, муфты, передачи гибкой связью, планетарного редуктора. Двигатель и редуктор крепятся к общей плите или раме, которая установлена на фундаменте. Тип производства привода – единичное. 180 Продолжение прил. 7 Задание № 3. Спроектировать привод к горизонтальному валу рабочей машины по следующим исходным данным (табл. 3). Таблица 3 Исходные данные к заданию 3 М Ч Кинематическая схема Параметр Варианты числовых значений 1 2 3 4 5 6 7 8 9 10 Мощность на 1,5 2,5 1,8 1,2 2,8 3,4 2,0 3,2 0,8 0,5 валу машины, кВт Частота вра20 12 14 10 18 15 25 8 16 22 щения вала машины, , -1 мин Характер Тяжѐлая Значительные Спокойная Умеренные нагрузки работа с колебания колебания ударами нагрузки нагрузки Реверсивная Нереверсивная Интенсивность Односменная Двухсменная Трѐхсменная работы Срок службы 7000 8000 9000 11000 10000 привода, час Привод состоит из электродвигателя, муфты, передачи гибкой связью, червячного редуктора. Двигатель и редуктор крепятся к общей плите или раме, которая установлена на фундаменте. Тип производства привода – единичное. 181 Продолжение прил. 7 Задание № 4. Спроектировать привод к горизонтальному валу рабочей машины по следующим исходным данным (табл. 4). Таблица 4 Исходные данные к заданию 4 М К Кинематическая схема привода Параметр Мощность на валу машины, кВт Частота вращения вала машины, , мин-1 Характер нагрузки 1 5,2 2 2,6 Варианты числовых значений 3 4 5 6 7 8 6,4 4,0 4,4 3,6 2,2 3,2 150 140 130 115 180 144 125 98 9 7,0 10 5,5 200 136 Тяжѐлая Значительные Спокойная Умеренные коработа с колебания лебания ударами нагрузки нагрузки Реверсивная Нереверсивная Односменная Двухсменная Трѐхсменная Интенсивность работы Срок службы 7500 8000 10000 12000 11000 привода, час Привод состоит из электродвигателя, муфты, передачи гибкой связью, конического редуктора. Двигатель и редуктор крепятся к общей плите или раме, которая установлена на фундаменте. Тип производства привода – единичное. 182 Продолжение прил. 7 Задание № 5. Спроектировать привод к горизонтальному валу рабочей машины по следующим исходным данным (табл. 5). Таблица 5 Исходные данные к заданию 5 М Ц2 Кинематическая схема Параметр Варианты числовых значений 1 2 3 4 5 6 7 8 9 10 Мощность на 6,5 10,5 7,5 8,8 8,4 9,4 9,0 6,2 5,0 8,2 валу машины, кВт Частота вра20 12 14 10 18 15 25 22 16 30 щения вала машины, , -1 мин Характер Тяжѐлая Значительные Спокойная Умеренные нагрузки работа с колебания колебания ударами нагрузки нагрузки Реверсивная Нереверсивная Интенсивность Односменная Двухсменная Трѐхсменная работы Срок службы 8000 7000 9000 12000 10000 привода, час Привод состоит из электродвигателя, муфты, передачи гибкой связью, цилиндрического двухступенчатого редуктора. Двигатель и редуктор крепятся к общей плите или раме, которая установлена на фундаменте. Тип производства привода – единичное. 183 Продолжение прил. 7 Задание № 6. Спроектировать привод к горизонтальному валу рабочей машины по следующим исходным данным (табл. 6). Таблица 6 Исходные данные к заданию 6 Кинематическая схема привода Параметр Варианты числовых значений 1 2 3 4 5 6 7 8 9 10 Мощность на 9,5 3,5 6,4 4,0 2,7 3,4 1,7 2,2 5,2 4,5 валу машины, кВт Частота вра20 11 13 8 18 24 12 10 16 22 щения вала машины , -1 мин Характер Сильные Средние Безударная Небольшие нагрузки удары удары толчки Реверсивная Нереверсивная Интенсивность Односменная Двухсменная Трѐхсменная работы Срок службы 8000 9000 7000 11000 10000 привода, час Межосевое 1000 ≤ 1100 ≤ 1200 ≤ 1300 ≤ 1000 расстояние передачи гибкой связью, мм Привод состоит из электродвигателя, муфты, передачи гибкой связью, планетарного редуктора. Двигатель и редуктор крепятся к общей плите или раме, которая установлена на фундаменте. Тип производства привода – единичное. 184 Продолжение прил. 7 Задание № 7. Спроектировать привод к горизонтальному валу рабочей машины по следующим исходным данным (табл. 7). Таблица 7 Исходные данные к заданию 7 Ц М Кинематическая схема привода Параметр Варианты числовых значений 1 2 3 4 5 6 7 8 9 10 Мощность на 1,5 2,5 4,4 4,0 6,4 3,4 2,0 2,2 7,0 5,5 валу машины, кВт Частота вра140 110 130 100 118 90 125 120 160 105 щения вала машины , -1 мин Характер Сильные Средние Безударная Небольшие нагрузки удары удары толчки Реверсивная Нереверсивная Интенсивность Односменная Двухсменная Трѐхсменная работы Срок службы 7000 9000 10000 11000 12000 привода, час Межосевое 1000 ≤ 1100 ≤ 1200 ≤ 1300 ≤ 1400 расстояние передачи гибкой связью, мм Привод состоит из электродвигателя, муфты, передачи гибкой связью, цилиндрического одноступенчатого редуктора. Двигатель и редуктор крепятся к общей плите или раме, которая установлена на фундаменте. Тип производства привода – единичное. 185 Продолжение прил. 7 Задание № 8. Спроектировать привод к горизонтальному валу рабочей машины по следующим исходным данным (табл. 8). Таблица 8 Исходные данные к заданию 8 Ц2 М Кинематическая схема привода Параметр Варианты числовых значений 1 2 3 4 5 6 7 8 9 10 Мощность на 11,5 8,5 4,4 4,0 5,7 3,4 7,0 2,2 6,6 9,5 валу машины, кВт Частота вра24 30 13 20 18 19 12 10 16 22 щения вала машины , -1 мин Характер Сильные Средние Безударная Небольшие нагрузки удары удары толчки Реверсивная Нереверсивная Интенсивность Односменная Двухсменная Трѐхсменная работы Срок службы 7000 8000 8500 12000 11000 привода, час Межосевое 1000 ≤ 1100 ≤ 1200 ≤ 1300 ≤ 1000 расстояние передачи гибкой связью, мм Привод состоит из электродвигателя, муфты, передачи гибкой связью, цилиндрического двухступенчатого редуктора. Двигатель и редуктор крепятся к общей плите или раме, которая установлена на фундаменте. Тип производства привода – единичное. 186 Продолжение прил. 7 Задание № 9. Спроектировать привод к горизонтальному валу рабочей машины по следующим исходным данным (табл. 9). Таблица 9 Исходные данные к заданию 9 М КЦ Кинематическая схема привода Параметр Варианты числовых значений 1 2 3 4 5 6 7 8 9 10 Мощность на 10,5 8,5 4,4 4,0 5,7 3,4 7,0 2,2 6,6 9,5 валу машины, кВт Частота вра30 11 13 26 18 24 12 10 16 22 щения вала машины , -1 мин Характер Сильные Средние Безударная Небольшие нагрузки удары удары толчки Реверсивная Нереверсивная Интенсивность Односменная Двухсменная Трѐхсменная работы Срок службы 8000 10000 7000 11000 9000 привода, час Межосевое 1000 ≤ 1100 ≤ 1200 ≤ 1300 ≤ 1000 расстояние передачи гибкой связью, мм Привод состоит из электродвигателя, муфты, передачи гибкой связью, коническо-цилиндрического двухступенчатого редуктора. Двигатель и редуктор крепятся к общей плите или раме, которая установлена на фундаменте. Тип производство привода – единичное. 187 Окончание прил. 7 Задание № 10. Спроектировать привод к горизонтальному валу рабочей машины по следующим исходным данным (табл. 10). Таблица 10 Исходные данные к заданию 10 М График нагрузки Ч Кинематическая схема привода Параметр Варианты числовых значений 1 2 3 4 5 6 7 8 9 10 Мощность на 0,5 3,5 2,4 3,0 2,7 3,2 1,7 2,2 1,2 1,5 валу машины, кВт Частота вра30 11 13 26 18 24 12 10 16 22 щения вала машины , -1 мин Характер Сильные Средние Безударная Небольшие нагрузки удары удары толчки Реверсивная Нереверсивная Интенсивность Односменная Двухсменная Трѐхсменная работы Срок службы 6000 10000 9000 11000 9000 привода, час Межосевое 1000 ≤ 1100 ≤ 1200 ≤ 1300 ≤ 1000 расстояние передачи гибкой связью, мм Привод состоит из электродвигателя, муфты, передачи гибкой связью, червячного редуктора. Двигатель и редуктор крепятся к общей раме или плите, которая установлена на фундаменте. Тип производства привода – единичное. 188 Учебное издание АНДРЕЙ КОНСТАНТИНОВИЧ ТОЛСТОШЕЕВ ВЯЧЕСЛАВ АЛЕКСАНДРОВИЧ ТАТАРИНЦЕВ ОСНОВЫ КОНСТРУИРОВАНИЯ: КУРСОВАЯ РАБОТА Редактор издательства Компьютерный набор Т.И. Королева А.К. Толстошеев Темплан 2014г., п. 61 Подписано в печать 24.11.14. Формат 60х84 1/16. Бумага офсетная. Офсетная печать. Усл. печ. л. 10,93. Уч.-изд. л. 10,93. Тираж 50 экз. Заказ . Издательство Брянского государственного технического университета 241035, г. Брянск, бульвар им. 50 лет Октября, 7, тел. 58-82-49. Лаборатория оперативной полиграфии БГТУ, ул. Институтская, 16.