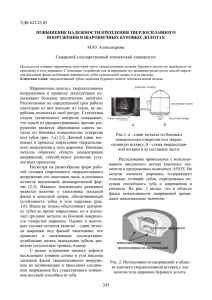

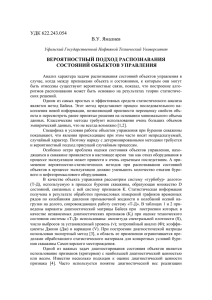

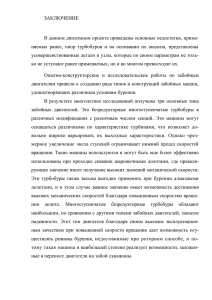

Одношарошечные долота. 1 Оглавление Современные конструкции. ......................................................................... 3 Область применения. .................................................................................. 12 Преимущества и недостатки. ..................................................................... 13 Особенности кинематики взаимодействия с горной породой при бурении. .................................................................................................................. 14 2 Введение Существуют одношарошечные или многошарошечные долота. В отличие от трехконусных долот, которые бурят с помощью дробящего действия, одиночные долота бурят с помощью скребкового действия. Таким образом, в одношарошечном долоте используются износостойкие вставки из карбида вольфрама в режущей структуре. Эти сверла наиболее эффективны при меньших диаметрах (от ~ 2 3/4 дюйма до 6 1/8 дюйма) и, с соответствующей режущей структурой, подходят для бурения как мягких, так и средних и твердых горных пород. Основное преимущество единичных бит долота является большим размером опорного подшипника конуса и вольфрам вставок из карбида в малых диаметрах бурового долота. Трёхконусные буровые коронки малого диаметра очень хрупкие и подвержены защемлению и повреждению подшипника, если их загнать в скважину с негабаритной скважиной или использовать для расширения скважины, не имеющей калибра. Эти одноконусные буровые наконечники не подвержены защемлению и другим повреждениям при использовании для расширения скважин. Поэтому рекомендуется использовать буровые долота с одной шарошкой для бурения участков малого диаметра в глубоких скважинах. Объектом исследования – буровые долота для бурения на нефть и газ. Актуальность данной темы заключается в том, что добыча нефти и газа, а также горнорудных ископаемых играет огромную роль в жизни нашей страны, обеспечивая в настоящее время наряду с внутренними потребностями наиболее значительную долю поступлений в бюджет от экспортных поставок. Буровые долота являются основным инструментом, с помощью которого ведется бурение скважин в нефтяной и газовой промышленности, на карьерах по добыче угля и руд черных и цветных металлов, а также в строительстве. 3 1. Современные конструкции. 1.1 Основные узлы Одношарошечные долота обладают очень важным для бурения глубоких скважин положительным свойством — кратно большей мощностью лапы и шарошки, прочностью опоры и тел качения по сравнению с мощностью всех трех лап, шарошек и опор трехшарошечного долота идентичного диаметра. Такое техническое решение обеспечивает предотвращение аварий одношарошечного долота из-за выхода из строя опоры и тел качения и практически исключает оставление единственной шарошки на забое, что имеет особое значение при бурении на больших глубинах, в то время как оставление шарошек на забое при использовании трехшарошечных долот — явление частое. Для принудительной подачи смазки в опору в корпусе лапы предусмотрен маслонаполненный резервуар с уравнивателем давления и система каналов, соединяющих резервуар с полостью опоры. Герметизация внутренней полости шарошки у ее торца осуществляется с помощью резинового кольца круглого сечения. Для подачи бурового раствора на забой в корпусе долота предусмотрено наклонное промывочное отверстие круглого сечения, а на корпусе шарошки выполнены дополнительные продольные пазы. ОАО «Уралбурмаш» производит одношарошечные развальцеватели диаметрами от 120 до 157 мм, предназначенных для развальцевания профильных перекрывателей, разработанных совместно с институтом ТатНИПИнефть, с целью реализации технологии крепления скважин в осложненных геолого-технических условиях. ОАО «Волгабурмаш» выпускает одношарошечные долота типа I 190,5 СЗ-АУ и I 215,9 СЗ-АУ, предназначенные для бурения абразивных пород средней твердости. Шарошка долота выполнена в виде сферы большого диаметра, которая оснащена крупными твердосплавными зубками копытообразной формы. 4 Герметизированная маслонаполненная опора этих долот выполнена по схеме: подшипник скольжения — шариковый (замковый) подшипник — подшипник скольжения — упорный шариковый подшипник — концевой подшипник скольжения. Подача бурового раствора на забой осуществляется с помощью наклонного промывочного отверстия круглого сечения, а на корпусе шарошки профрезерованы продольные пазы. Работа долота основана на дробяще скалывающем действии. Кинематика одношарошечного долота позволяет снизить скорость вращения шарошки вокруг своей оси в сравнении с трехшарошечными долотами. В результате этого значительно повышается износостойкость опор долота. Одношарошечное долото состоит из одной лапы, на цапфе которой смонтирована шарошка. Шарошка армируется твердосплавными штырями с полусферической и призматической рабочими поверхностями. Высота выхода штырей над телом шарошки 5 мм. Рисунок 1 – Одношарошечное долото: 1 – корпус; 2 – замок; 3 – штифт; 4 – шарик; 5 – твердосплавный штырь; 6 – шарик; 7 – шарошка [1] На поверхности шарошки выфрезерованы шесть продольных пазов для подвода промывочной жидкости к забою. Промывочная жидкость подается 5 через канал в корпусе долота на поверхность шарошки. Струя истекает по касательной и способствует очищению поверхности шарошки от породы. По внешним конструктивным особенностям каждое двух- и трехшарошечное долото относится к одному из двух возможных вариантов исполнения: секционному или корпусному. Секционные долота выпускаются всех серий и типов диаметром до 393,7 мм. Секционное трехшарошечное долото выполняется с ниппельной присоединительной головкой 4 (рис. 2, 5) и состоит, так же как и эта головка, из трех секций, жестко соединяемых при помощи сварных швов 3. Соединение производится путем сопряжения плоских граней двугранного угла γ (рис. 2.1.12), которые, как правило, подвергают шлифовке. Угол γ обычно составляет 1/3 окружности, т. е. 120°. Фиксирование сопряженных граней и секций перед сваркой производится с помощью установочных (сборочных) штифтов, под которые в каждой лапе высверливаются глухие отверстия 1 диаметром d. При этом горизонтальные координаты В и Д осей отверстий под штифт измеряются от вершины двугранного угла, как показано на рис. 2. Числовые значения этих координат зависят от номинального диаметра долота. Вертикальная координата А оси штифтового отверстия 1 замеряется по вертикали относительно точки пересечения оси 2 цапфы с осью шариковой беговой дорожки (желобом) цапфы, лежащей на расстоянии Б. От правильной разметки отверстий под штифты и качества выполнения сварных швов зависит разновысотность шарошек, которая влияет на работу долота на забое скважины, долговечность (стойкость) долота и проходку на долото. Верхние сегментные части свариваемых секций и образуют присоединительную головку 4, на которой затем нарезается коническая наружная (ниппельная) резьба (рис. 2). Средняя часть долота составляет также единое целое в результате сваривания лап 3. Корпусное долото (рис. 1) выпускается только больших (диаметром 393,7 мм и более) размеров. 6 Промывочная жидкость В корпусных долотах обычно подается через осевую полость и центральное промывочное отверстие 10. Однако такие долота могут быть снабжены струйными соплами, вмонтированными или над шарошками, в боковом промывочном канале, или как над шарошками, так и в осевом промывочном канале, одновременно. В настоящее время происходит постепенное сокращение ассортимента корпусных долот и переход на промышленный выпуск долот больших размеров в секционном исполнении В качестве современной конструкции на рис. 2 представлена конструкция низкооборотного одношарошечного долота серии «АУ» производства АО «Волгабурмаш». Рисунок 2 – Конструкция низкооборотного одношарошечного долота серии «АУ» производства АО «Волгабурмаш» [3] 1.2. Промывочный узел шарошечных долот Шарошечные долота могут иметь следующие схемы очистки: 1. Центральная 7 2. Боковая (гидромониторная) 3. Комбинированная (центральная и боковая) Рисунок 3 – Виды промывки: а – центральная промывка; б комбинированная промывка; в – боковая промывка [2] 1.3. Материал Долговечность шарошечных долот определяет эффективность процесса углубления скважин, при этом их прочность и износостойкость во многом определяются правильным выбором и качеством сталей и других конструкционных и упрочняющих металлов и сплавов, резин и смазок. В связи с тем, что буровые долота эксплуатируются в исключительно тяжелых условиях, подбор сталей и других материалов должен быть строго дифференцирован для каждого отдельного элемента долота — от тел качения и подшипников скольжения до корпусов лап, шарошек и армирующих твердосплавных наплавок. Опора лапы долота — цапфа, на которой вращается шарошка, подвергается воздействию значительных статических и динамических нагрузок. Особенности условий работы цапфы характеризуются контактноусталостным изнашиванием в случае негерметизированной опоры. Поэтому сталь, используемая для изготовления лапы долота, должна обеспечивать высокую прочность и вязкость в сочетании с высокой контактной 8 выносливостью и хорошей износостойкостью. Кроме того, конструктивные особенности буровых долот обусловливают необходимость хорошей свариваемости материала лап. К материалу корпуса шарошки, особенно с твердосплавным вооружением, предъявляется не менее сложный комплекс требований, поскольку он должен обеспечивать надежное удержание твердосплавных зубков, закрепляемых в отверстиях шарошки способом холодной запрессовки. Основные материалы (стали), предусмотренные ОСТ 26-02-1315-84 для изготовления лап и шарошек долот приведены в табл. 1. Не менее важным материалом в производстве высококачественных шарошечных долот являются вольфрамокобальтовые твердые сплавы, применяемые для изготовления зубков и армирования зубьев фрезерованных шарошек, козырьков лап и других частей долота, подвергающихся в процессе работы абразивному износу. В соответствии с ОСТ 26-02-1315-84 твердосплавные зубки должны изготавливаться из сплавов марок: ВК4-В, ВК8-ВК и ВК11-ВК. сплавов ВК4В и ВК8-ВК изготавливаются зубки формы Г-54 с плоской вершиной, используемые для армирования обратных конусов шарошек и козырьков лап. Из сплава ВК11-ВК изготавливаются зубки всех остальных форморазмеров: от Г26 со сферической головкой, применяемых в долотах для бурения очень крепких пород, до клиновидных типа М, применяемых в долотах для бурения мягких абразивных пород. В отличие от сталей для изготовления лап и шарошек и твердых сплавов для изготовления зубков, материалы, применяемые в большом подшипнике скольжения долот с герметизированной опорой более разнообразны. Если рабочую (нагруженную) поверхность цапфы большинство производителей долот наплавляет твердым сплавом типа стеллит (отечественные аналоги — ЗВ16К, ЗВ14К-Б) то ответная поверхность шарошки (или промежуточной втулки) отличается как конструкцией, так и материалом. 9 Таблица 1 – Стали, применяемые дли изготовления деталей долот [1] Наименование Диаметр детали мм долота, Марка стали Долото с опорой скольжения Шарошка Лапа 46,0-212,7 17 НЗМА-Ш 215,9-295,3 16ХНЗМА-Ш 311,1 и более 18ХНЗМА 46,0-151,0 14ХНЗМА-Ш 158,7-212,7 22ХГНМА-Ш 215,9 22ХГНМА-Ш 14ХНЗМА-Ш 222,3-295,3 22ХГНМА 311,1 и более 14ХНЗМА 14Х2НЗМА Долото с опорой качения Шарошка 112,0-190,5 17НЗМА-Ш 215,9-295,3 16ХНЗМА-Ш 16ХНЗМФА Лапа 311,1 и более 18ХНЗМА 112,0-190,5 14ХНЗМА-Ш 215,9-295,3 14ХЗМА-Ш 311,1 и более 14ХНЗМА 14Х2НЗМА 1.4. Подшипниковый узел Основные типы подшипников – это роликовый и фрикционный (рис. 11). Роликовый подшипник обычно используется в долотах большого диаметра. Его также называют подшипником низкого трения [3]. Для увеличения защиты от попадания абразивных частиц в подшипниковые узлы шарошки применяются сальниковые уплотнения (рис. 12). Они имеют две основные 10 функции: защита от проникновения посторонних частиц во внутреннюю полость подшипника и предотвращение потери смазки. Рисунок 4 – Подшипниковые узлы Рисунок 5 – Составные части опоры, роликовый подшипник 11 2. Область применения. Долото I 161 СЗ-Н предназначено для бурения в абразивных породах средней твердости. Опора шарошек долота диаметром 161 мм типа СЗ состоит из трех подшипников скольжения и двух шариковых подшипников, один из которых замковый. Шарошка оснащена 64 твердосплавными зубками, которые расположены по двухзаходной спирали. Для подачи бурового раствора на забой в корпусе долота предусмотрено наклонное промывочное отверстие круглого сечения, а на корпусе шарошки выполнены дополнительные продольные пазы. Долота типов I 139,7 СЗ-АУ, I 161 СЗ-АУ, I 190,5 СЗ-АУ и I 215,9 СЗАУ также предназначены для бурения абразивных пород средней твердости. Герметизированные маслонаполненные опоры этих долот состоят из трех подшипников скольжения и одного шарикового (замкового) подшипника. Шарошки указанных долот оснащены твердосплавными зубками с заостренной копытообразной рабочей поверхностью соответственно в количестве 54, 63, 50 и 51. 12 3. Преимущества и недостатки. Недостатки: Отрицательное свойство этих долот заключается в том, что они эффективны в основном при бурении абразивных пород средней твердости, поскольку сильно заостренные копытообразные зубки при соскребании породы со стенок сферического забоя скважины обеспечивают достаточно высокую механическую скорость бурения только до затупления или скола режущей кромки. Другое отрицательное свойство серийных одношарошечных долот состоит в том, что полное перекрытие забоя из-за сложного планетарного движения режущих кромок зубков относительно его полусферической поверхности происходит только после 18 — 20 полных оборотов. ОАО «Уралбурмаш» освоил производство одношарошечных долот типов I 161 СЗН и 139,7; 161; 190,5; 215,9 типа СЗ-АУ. Преимущества: Бурение одношарошечным долотом показывает его преимущество перед трёхшарошечным долотом по скорости бурения выше в 1,9 раза, и уровню вибраций (дисперсии колебаний) меньше в 5 раз. При примерно одинаковых остальных технологических показателях: потребляемой мощности, энергоёмкости бурения, моменте вращения, углублении за один оборот и частоте колебаний бурового става. Простота конструкции 13 4. Особенности кинематики взаимодействия с горной породой при бурении. В качестве кинематики выступают продольные возвратно- поступательные перемещения долота Перекатывание шарошек по забою скважины приводит к возникновению возвратно-поступательного движения центра вращения шарошки, а следовательно, и корпуса долота. На рис. 4.9 показана схема перекатывания зубчатого венца шарошки по недеформируемому забою, из которой видно, что при упоре долота на один зуб венца в точке B ее ось вращения находится в точке 0; при перемещении центра вращения в точку 0′ под действием крутящего момента происходит удар по забою смежным зубом в точке C′. При этом в новом положении шарошка опирается на два зуба в точках B è C′, а центр вращения опустится по вертикали на вели- чину δ. Амплитуда δ перемещения центра вращения венца при перекатывании одновенечной шарошки по недеформируемому забою определяется геометрическими параметрами долота. В соответствии с приведенной схемой можно записать 𝜋 𝜋 𝛿 = 𝑟𝑧 (1 − 𝑐𝑜𝑠 ) = 𝑑𝑠𝑖𝑛2 2 2𝑧 где z – число зубьев; – радиус венца по вершинам зубьев; d – диаметр венца по вершинам зубьев. Эта формула показывает, что амплитуда возвратно-поступательного движения шарошки прямо пропорциональна ее диаметру и обратно пропорциональна числу зубьев на рассматриваемом венце. Периферийный венец шарошки, снабженный наиболее крупными зубьями, определяет колебательный процесс корпуса шарошечного долота. Средние и вершинные венцы накладывают дополнительные колебательные движения, особенно при учете проскальзывания шарошек при перемещении по забою скважины. 14 Рисунок 6 – Схема перекатывания зубчатого венца по недеформируемому забою. [1] Количество ударов зубков венца шарошки по породе в минуту можно определить по формуле: 𝑚 = 𝑛ш 𝑧 = 𝑖𝑛д 𝑧 где m – число ударов зубьев в минуту; i – передаточное отношение скоростей вращения шарошки и долота; 𝑛ш – частота вращения шарошки в минуту; 𝑛д – частота вращения долота в минуту. Скорость соударения зуба с породой при отсутствии его проскальзывания можно определить по формуле: 𝜋 2 𝑟𝑧 𝑛ш 𝑣= 𝑐𝑜𝑠𝛽 30𝑧 Где 𝑣 – скорость соударения зуба шарошки с породой; 𝛽 – угол наклона оси шарошки. Время контакта зуба с породой при ударе без проскальзывания: 𝑡𝐾 = 60 𝑛д 𝑧𝑖 В реальных условиях при перекатывании шарошек происходит внедрение зубьев в породу. ℎ𝑧 = 𝑟𝑧 (1 − 𝑐𝑜𝑠 2𝜋 𝜋 ) = 𝑑𝑠𝑖𝑛2 2 𝑧 где ℎ𝑧 – максимальная глубина внедрения зуба одновенечной шарошки. 15 В однородных породах при постоянной осевой нагрузке на шарошечное долото амплитуда колебания долота будет иметь такую же величину, что и при работе по недеформируемому забою, если углубка долота за каждую треть оборота будет происходить на максимальную величину. При внедрении зуба на величину бывают случаи работы долота при отсутствии продольных перемещений его корпуса. В большинстве случаев при бурении шарошечными долотами наблюдается сложный колебательный процесс долота и жестко связанной с ним забойной компоновки низа бурильной колонны. Рисунок 7 – Схема движения гладкой одноконусной шарошки на забое[1] 16 Заключение В подведении к итогу можно сказать, что в данном реферате были изучено одношарошечное долото. В работе описаны основные составляющие узлы, в том числе и промывочный, материалы из которых изготавливаются долота. Вкратце были рассмотрены разделы преимуществ и недостатков, а также область применения. В качестве кинематики рассмотрены подробно продольные возвратнопоступательные перемещения долота, а также представлена схема движения гладкой одноконусной шарошки на забое. Также можно с уверенностью сказать, что шарошечные долота – это породоразрушающий инструмент, применяющийся при бурении практически всех видов пород в самых разных условиях. Именно поэтому в настоящее время на шарошечные долота приходится около 90% объема бурения нефтяных и газовых скважин как в России, так и за рубежом Итогом работы является точное представление о данном виде долот, их работе, а также характеристкам. 17 Литература 1. кафедра А.Т. Кошелев. Технология бурения нефтяных скважин часть 1. нефтегазового промысла Кубанского государственного технологического университета; д-р техн. наук проф. 2. Басарыгин Ю. М. Булатов А. И. Проселков Ю. М. Бурение нефтяных и газовых скважин: Учеб. Пособие для вузов. – М: ООО «НЕДРА – Бизнесцентр» 2002 3. Сайт производителя «Волгабурмаш». Интернет источник – https://vbm.ru/ 18